ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ

СТАНДАРТ

РОССИЙСКОЙ

ФЕДЕРАЦИИ

|

ГОСТ Р

ИСО 15547-1-2009

|

НЕФТЯНАЯ

И ГАЗОВАЯ ПРОМЫШЛЕННОСТЬ.

ПЛАСТИНЧАТЫЕ ТЕПЛООБМЕННИКИ

Технические требования

ISO 15547-1:2005

Petroleum and natural gas industries -

Plate-type heat exchangers -

Part 1: Plate-and-frame heat exchangers

(IDT)

|

|

Москва

Стандартинформ

2011

|

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным

законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а

правила применения национальных стандартов Российской Федерации - ГОСТ Р

1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения

о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием

«Всероссийский научно-исследовательский институт стандартизации и сертификации

в машиностроении» (ФГУП «ВНИИНМАШ»), Открытым акционерным обществом

«ВНИИНЕФТЕМАШ» (ОАО «ВНИИНЕФТЕМАШ») на основе собственного аутентичного

перевода на русский язык стандарта, указанного в пункте 4

2

ВНЕСЕН Техническим комитетом по стандартизации ТК 023 «Техника и технологии

добычи и переработки нефти и газа»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по

техническому регулированию и метрологии от 15 декабря 2009 г. № 1063-ст

4 Настоящий стандарт идентичен международному стандарту ИСО

15547-1:2005 «Промышленность нефтяная и газовая. Пластинчатые теплообменники. Часть 1. Пластинчатые и рамочные теплообменники» (ISO 15547-1:2005 «Petroleum and natural gas industries -

Plate-type heat exchangers - Part 1: Plate-and-frame heat exchangers»).

Наименование настоящего стандарта изменено относительно

наименования указанного международного стандарта для приведения в соответствие

с ГОСТ

Р 1.5-2004 (пункт 3.5.)

5

Настоящий стандарт соответствует требованиям норм Федеральных законов от 21

июня 1997 г. № 116-ФЗ

«О промышленной безопасности опасных производственных объектов» и от 27 декабря

2002 г. №

184-ФЗ «О техническом регулировании»

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему

стандарту публикуется в ежегодно издаваемом информационном

указателе «Национальные стандарты», а текст изменений

и поправок - в ежемесячно издаваемых информационных указателях

«Национальные стандарты». В случае пересмотра

(замены) или отмены настоящего стандарта соответствующее

уведомление будет опубликовано в ежемесячно издаваемом

информационном указателе «Национальные стандарты». Соответствующая

информация, уведомление и тексты размещаются

также в информационной системе общего пользования

- на официальном сайте Федерального агентства

по техническому регулированию и метрологии в

сети Интернет

СОДЕРЖАНИЕ

Предисловие

к ИСО 15547-1:2005

ИСО (Международная организация по стандартизации) - всемирная

федерация представителей национальных стандартов (ИСО членов).

Работа по подготовке Международных стандартов обычно

осуществляется через технические комитеты ИСО. Каждый член имеет право быть

представленным в этом комитете при его (члена) заинтересованности.

Правительственные и неправительственные Международные организации в связи с ИСО

принимают участие в работе. Члены ИСО тесно сотрудничают с Международной

Электротехнической Комиссией (МЭК) во всех вопросах стандартизации по линии

МЭК.

Проект международного стандарта разрабатывается в соответствии с

правилами ИСО/МЭК Директива, часть 2.

Главная задача технических комитетов готовить международные

стандарты. Проекты международных стандартов, принимаемые техническими

комитетами, рассматриваются первоначально его членами. Публикация стандарта в

качестве международного требует от стандарта одобрения не менее 75 % членов,

участвующих в голосовании.

Отмечая, что некоторые части этого стандарта могут быть предметом

патентных прав, ИСО не несет ответственность за установление частичного или

полного соответствия таким патентным правам.

ИСО 15547-1:2005 был подготовлен Техническим комитетом ИСО/ТК 67

«Материалы и оборудование для нефтяной, нефтехимической и газовой

промышленности, Подкомитетом ПК6 «Технологическое оборудование и системы».

Первая редакция ИСО 15547-1:2005 совместно с ИСО 15547-2:2005

аннулирует и заменяет ИСО 15547-2000 и является технически переработанным и

исправленным изданием.

ИСО 15547 содержит части под общим наименованием «Пластинчатые

теплообменники»:

- часть 1. Пластинчатые теплообменники;

- часть 2. Алюминиевые пластинчато-ребристые теплообменники.

Введение

Пользователям ИСО 15547-1:2005 следует быть осведомленными в том,

что для конкретных условий применения могут устанавливаться дополнительные

отличающиеся от настоящего стандарта требования. ИСО 15547-1:2005 не

препятствует продавцу предлагать, а покупателю соглашаться с альтернативными

инженерными решениями для аппаратов индивидуального применения. При принятии

альтернативных решений следует установить в деталях любые несоответствия от ИСО

15547-1:2005. ИСО 15547-1:2005 обязывает покупателя установить индивидуальные

требования к аппаратам.

Точка (•) в начале пункта и подпункта указывает на требование к

покупателю принять решение или предоставить дополнительную информацию (см.

приложение В, контрольный лист).

ГОСТ Р ИСО 15547-1-2009

НАЦИОНАЛЬНЫЙ

СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

НЕФТЯНАЯ

И ГАЗОВАЯ ПРОМЫШЛЕННОСТЬ.

ПЛАСТИНЧАТЫЕ ТЕПЛООБМЕННИКИ

Технические требования

Petroleum and natural gas industries.

Plate-type heat exchangers.

Technical requirements

Дата введения - 2011-01-01

Настоящий стандарт содержит требования и рекомендации к

механическому расчету, выбору материалов, изготовлению, инспекции, контролю и

подготовке к отгрузке пластинчатых теплообменников для применения в нефтяной,

нефтехимической и газовой промышленности. Настоящий стандарт применим к

полусварным, сварным и пластинчатым теплообменникам с уплотняющими прокладками.

Ниже перечисленные нормативные документы являются обязательными

при применении настоящего стандарта. Для датированных ссылок применима только

настоящая редакция. Для ссылок без даты применима последняя редакция

нормативного документа (включая изменения).

В настоящем стандарте использованы нормативные ссылки на следующие

стандарты:

ИСО 8501-1 Подготовка поверхности перед окраской. Визуальная

оценка состояния поверхности. Часть 1. Коррозионный класс и класс подготовки

поверхности, в том числе для повторной окраски.

В настоящем стандарте применены следующие термины с

соответствующими определениями:

3.1 поддон для стоков (drip

tray): Поддон для сбора капельной жидкости с пакета пластин.

3.2 концевая плита (end

plate): Плита, которая предохраняет рабочие жидкости в пластинчатом

теплообменнике от контакта с подвижной или неподвижной крышкой.

Примечание

- С

каждой стороны пластинчатый теплообменник должен быть снабжен двумя концевыми

пластинами.

3.3 рама (frame):

Рама, обеспечивающая конструктивную опору и воспринимающая нагрузки от массы и

внутреннего давления в теплообменнике.

3.4 сварной пластинчатый пакет (welded

plate pack): Пластинчатый пакет, в котором пластины сварены между собой.

3.5 поверхность теплопередачи (heat

transfer area): Сумма поверхностей пластин, контактирующих с обоими

теплопередающими потоками.

Примечание

- Без

учета поверхностей концевых пластин.

3.6 номер позиции (item

number): Обозначение позиции пластинчатого теплообменника.

3.7 наименьшая расчетная температура металла (minimum design metal temperature): Наименьшая

температура металлических элементов, находящихся под давлением, например

температура окружающего воздуха, температура флюидов.

3.8 ходовая пластина (pass

plate): Пластина, используемая для изменения направления потока в

пластинчатом теплообменнике не менее чем с двумя проходами.

3.9 пластина (plate):

Прецизионный отштампованный лист, имеющий гофрированную форму.

3.10 шевронный угол пластины (plate

chevron angle): Угол, образованный между гофрой и горизонталью.

3.11 пластинчатый теплообменник (plate-and-frame heat exchanger): Теплообменник, собранный

из пакета пластин сварного или полусварного на прокладках исполнения и

поддерживающей рамы (см. рисунок 1).

3.12 зазор между пластинами (plate

gap): Зазор между впадинами и гофрами пластин (см. рисунок 2).

3.13 пакет пластин (plate

pack): Совокупность всех пластин, собранных в раме.

3.14 проход (port):

Входное или выходное отверстие в пластине.

3.15 нормы и правила по проектированию сосудов, работающих под

давлением (pressure design code):

Указанные покупателем или согласованные с ним действующие нормы и правила для

сосудов, работающих под давлением.

Пример:

ЕН 13445 [1]: Европейский

стандарт комитета по стандартизации,

ASME Section VIII [2]: Стандарт

Американского общества инженеров-механиков.

3.16 полусварная пластинчатая пара (semi-welded plate pair): Две соседние пластины, сваренные

вместе, где сварка выполняет функцию прокладки.

Примечание

-

Прокладки используют для герметизации соседних полусварных пар пластин.

3.17 кожух (shroud):

Удаляемое покрытие для верхней и боковой частей пакета пластин, обеспечивающее

защиту в нештатной ситуации при пропусках или пожаре.

3.18 правила сварки конструкции (structural

welding code): Действующие нормы и правила сварки, а также дополнительные

требования, согласованные покупателем.

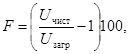

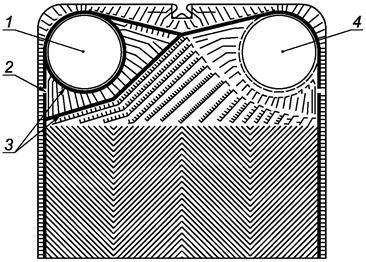

1 - опорная лапа; 2 - пакет пластин; 3 - фиксирующая

крышка; 4 - подвижная крышка; 5 - опорная стойка; 6 -

стяжные болты;

7 - направляющая планка (нижняя); 8 - несущая планка (верхняя); 9

- соединения под сварку или фланец; 10 - стяжные гайки

Рисунок 1 - Типовой одноходовой пластинчатый теплообменник

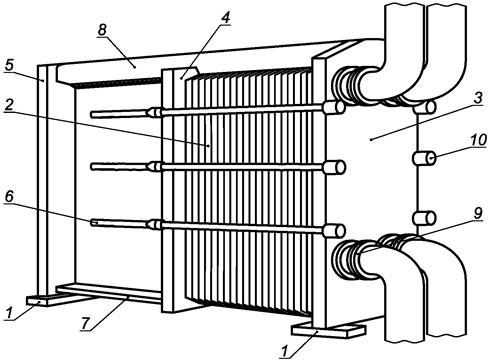

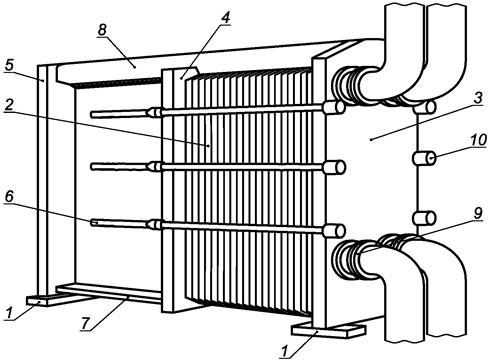

b - зазор между пластинами; t - толщина пластины; р

- шаг сжатия пластин

Рисунок 2 - Зазор между пластинами

• 4.1 Нормы и правила расчета сосудов,

работающих под давлением, должны назначаться или согласовываться покупателем.

Элементы сосуда (например крышки, стяжные болты, гайки и штуцера), находящиеся

под давлением, должны соответствовать действующим требованиям норм и правил по

расчету сосудов, работающих под давлением, и дополнительным требованиям,

приведенным в настоящем стандарте.

Действующие нормы и правила выполнения сварных швов должны быть

согласованы покупателем.

Некоторые рекомендации по конструированию и изготовлению

аппаратов, учету загрязнений, применению огнезащитного кожуха и прокладокдля

пластин даны в приложении А.

• 4.2 Продавец должен руководствоваться

действующими нормами и правилами.

5.1 Продавец должен включить в лист технических характеристик всю

необходимую информацию. Форма листа технических характеристик представлена в

приложении С.

5.2 Продавец должен уточнить в конструкции те детали, которые не

определены терминами и определениями, указанными в разделе 3.

5.3 Продавец должен предоставить подробное описание всех

несоответствий от требований настоящего стандарта.

5.4 Материалы, из которых будет изготовлен аппарат, должны быть

определены покупателем на начальной стадии проектирования пластинчатого

теплообменника.

5.5 Продавец должен указать назначенный срок службы прокладок в

условиях эксплуатации и при хранении. Должны быть указаны специальные

требования для хранения прокладок на складе.

5.6 Продавец должен указать способ крепления подвижных крышек.

5.7 Для каждого пластинчатого теплообменника продавец должен

предоставить перечень запасных частей.

5.8 Если предусмотрен огнезащитный кожух, продавец пластинчатого

теплообменника должен предоставить подтверждение, что предлагаемая конструкция

прошла соответствующие испытания.

6.1 Чертежи

6.1.1 Для согласования с покупателем продавец должен предоставить

компоновочные чертежи на каждый пластинчатый теплообменник. Чертежи должны

включать следующую информацию:

a) условия эксплуатации, номер позиции, наименование проекта и

место расположения, реквизиты продавца, номер заявки покупателя;

b) расчетное давление, давление испытания, наибольшую расчетную

температуру, минимальную расчетную температуру металла, а также любые

ограничения, касающиеся испытаний или эксплуатации пластинчатых

теплообменников;

c) размеры и размещение опор;

d) габаритные размеры;

e) наибольшую и наименьшую длину пакета пластин в собранном виде;

f) требуемый зазор для разборных пластин;

g) массу пустого и наполненного водой пластинчатых теплообменников;

h) центр масс пустого аппарата и в рабочем состоянии;

i) прибавку на коррозию;

j) спецификацию материалов для всех элементов;

k) допустимые силы и моменты, приложенные к штуцерам;

l) размеры, условное давление, тип привалочной поверхности фланца,

привязки и идентификацию штуцеров по потокам;

m) ссылки на применяемые нормы и правила;

n) число устанавливаемых пластин и наибольшее число пластин, устанавливаемых

в раме;

о) материалы прокладок и метод установки (например, с помощью

клеевого соединения, механических креплений и т.д.).

6.1.2 Продавец должен рекомендовать инструмент для монтажа и

технического обслуживания пластинчатого теплообменника. При необходимости

осуществления контроля усилия затяжки крепежа должны быть предоставлены все

необходимые рекомендации.

6.1.3 Согласование чертежей общего вида не должно освобождать

продавца от ответственности выполнять требования покупателя и действующих норм

и правил.

6.1.4 После согласования компоновочных чертежей продавец должен

предоставить чертежи общего вида и в детализации.

• 6.1.5 По требованию покупателя продавец

должен предоставить для согласования применяемые сварочные процедуры и карту

сварных швов.

• 6.1.6 По требованию покупателя для

согласования должны быть предоставлены расчеты.

6.2 Окончательная документация

6.2.1 При поставке аппарата продавец должен предоставить

покупателю следующие документы:

a) техническое описание;

b) инструкцию по сборке;

c) инструкцию по эксплуатации;

d) инструкцию по установке и техническому обслуживанию и ремонту;

е) лист запасных частей;

f) лист технических характеристик и рабочие чертежи.

6.2.2 Продавец должен хранить рабочую документацию не менее пяти

лет в соответствии с требованиями настоящего стандарта.

7.1 Общие положения

7.1.1 Рама и стяжные болты полусварных пластинчатых

теплообменников должны быть спроектированы таким образом, чтобы имелась

возможность установить дополнительно не менее 20 % пластин.

7.1.2 Пластины на прокладках, включая парные полусварные пластины,

должны иметь возможность их замены без удаления соседних пластин.

7.1.3 В аппарате должна быть предусмотрена возможность

выравнивания пакета пластин и прокладок.

7.2 Расчетная температура

• 7.2.1 Продавец должен назначить

максимальную и минимальную расчетную температуру металла.

7.2.2 Расчетную температуру следует использовать при

проектировании всех элементов аппарата, работающих под давлением.

7.3 Расчетное давление

Если другое не согласовано покупателем, пластинчатый

теплообменникдолжен быть спроектирован на расчетное давление по каждому

пространству с одной стороны и атмосферное давление или вакуум (если имеется) -

с другой.

7.4 Влияние загрязнения

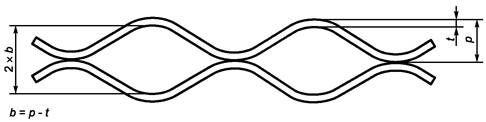

• Покупатель должен определить в процентном отношении влияние

загрязнений чистой и загрязненной теплопередающих поверхностей F, вычисляемых по формуле

где U - коэффициент теплопередачи.

7.5 Прибавка на коррозию

7.5.1 Прибавку на коррозию следует учитывать для деталей обвязки.

7.5.2 Прибавка на коррозию для пластин равна 0.

7.6 Детали

7.6.1 Пластины должны соответствовать следующим требованиям:

a) номинальная толщина пластин, собираемая с прокладками перед

стяжкой, должна быть достаточна для эксплуатации при расчетных условиях, но

быть не менее чем 0,5 мм;

b) пластины должны поддерживаться несущей планкой;

c) пластины должны быть спроектированы так, чтобы обеспечить

работу при расчетных условиях, если другое не согласовано покупателем;

d) толщина ходовых пластин должна быть достаточной для восприятия

полного перепада давления через аппарат;

e) смоченная поверхность опор для ходовых пластин должна быть

выполнена из материала, аналогичного материалу пластин;

f) все разборные и полусварные пакеты пластин должны иметь

неудаляемый идентифицируемый штамп для обеспечения точности при сборке;

g) концевые пластины должны быть снабжены съемными крышками;

7.6.2 Подвижные крышки должны соответствовать требованиям:

a) применение усиленных крышек должно быть согласовано

покупателем;

b) крышки должны иметь отверстия с пазами для стяжных болтов,

которые должны удерживать их, или гайки от проворачивания.

7.6.3 Стяжные болты и гайки для разборных и полусварных пластин

должны соответствовать следующим требованиям:

a) номинальный диаметр стяжных болтов должен быть не менее 16 мм

(5/8");

b) на конце стяжные болты должны быть снабжены не менее чем одной

контргайкой. Высота каждой гайки должна быть не менее высоты гайки усиленного

типа;

c) под всеми гайками должна быть установлена закаленная стальная

шайба;

d) каждый стяжной болт должен быть смазан и закрыт пластиковой

крышкой для защиты от воздействия окружающей среды.

7.6.4 Несущая и направляющая планки для разборных и полусварных

пластинчатых теплообменников должны обеспечивать:

a) свободное скольжение пластин и подвижных крышек вдоль оси

опорной планки;

b) проектирование опорной планки на нагрузку не менее

полуторакратной от общей массы подвижных крышек с максимальным числом пластин в

пакете, наполненных водой или технологической средой, если ее плотность больше

плотности воды.

7.6.5 Пластинчатый теплообменник со съемными и полусварными

пластинами должен быть снабжен опорной стойкой с опорой, расположенной у

подвижной крышки. На неподвижной крышке должно быть не менее двух опор. Опоры

должны быть спроектированы на внешние нагрузки, определяемые в листе

технических характеристик либо в других устанавливающих документах.

• 7.6.6 По требованию покупателя должны быть

предоставлены уточненные реакции опор.

• 7.6.7 По требованию покупателя пластинчатый

теплообменник должен быть оснащен кожухом для защиты от брызг в результате

утечек.

• 7.6.8 По требованию покупателя пластинчатый

теплообменник должен быть оснащен, при необходимости, огнезащитным кожухом.

Дополнительная информация представлена в разделе А.6 (приложение А).

• 7.6.9 По требованию покупателя пластинчатый

теплообменник должен быть снабжен поддоном для сбора стоков.

7.6.10 Все аппараты должны быть снабжены двумя лапками,

соединяемыми со своим концом рамы.

7.7 Соединения

7.7.1 Подсоединение к трубопроводам осуществляют на фланцах, либо

оно должно быть неразъемным.

7.7.2 Использование соединений с ввертными шпильками и/или

фланцевыми соединениями, а также тип привалочной поверхности должны быть

указаны в листе технических характеристик.

7.7.3 Резьбовые отверстия не должны быть сквозными через крышки.

Отверстия под ввертные шпильки должны быть глубиной не менее трех диаметров

шпильки и иметь точную толщину крышки не менее чем 1/4 ее толщины.

7.7.4 Соединения должны выдерживать силы и моменты от

трубопроводной обвязки. Приблизительные нагрузки для оценки прочности

соединений указаны в таблицах 1 и 2. Если другие не определены

покупателем, должны быть использованы стандартные нагрузки, указанные в таблице

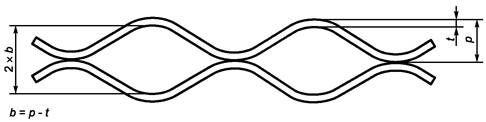

1. Направления сил и моментов должны

соответствовать рисунку 3.

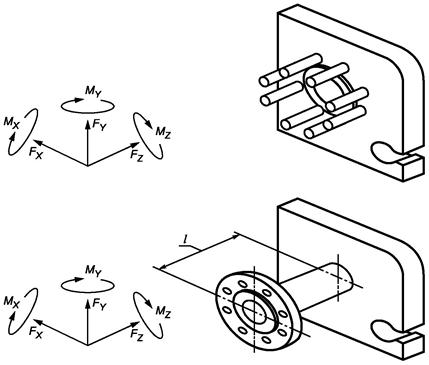

F - сила; l - вылет штуцера; М - момент

Рисунок 3 - Распределение приложенных сил

7.7.5 В каждом ходе должен быть предусмотрен дренаж и воздушник.

7.7.6 Для сварных соединений наименьшая толщина наплавки должна

быть не менее чем толщина пластин.

7.7.7 Конструкцией фланцевого соединения должна быть предусмотрена

возможность свободной монтировки крепежа с любой стороны фланца.

7.7.8 Все болтовые отверстия фланцевых соединений должны быть

соосны.

7.7.9 Соединения размерами DN 32

мм (11/4"), DN 65

мм (21/2"), DN 90

мм (31/2") или DN 125

мм (5") не являются предпочтительными.

• 7.7.10 Для наплавленных штуцеров покупатель должен установить

требования для основного и наплавленного соединений, включая шейки штуцеров.

7.8 Прокладки для пластин

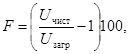

7.8.1 Прокладки должны быть расположены в пазах вокруг

теплопередающей поверхности и вокруг отверстий для прохода среды в пластине,

как показано на рисунке 4. Прокладки

должны быть закреплены механическим способом или с помощью клея.

7.8.2 Прокладки должны быть сжаты до контакта пластин между собой.

7.8.3 Каждая уплотнительная прокладка должна быть цельной.

7.8.4 Области переточных отверстий в пластинах должны иметь

двойное уплотнение, быть вентилируемыми в атмосферу и легко обнаруживаться.

7.8.5 Поставщик должен обеспечить сочетаемость материала прокладки

клеющего состава со средами, включая реагенты для химической очистки.

Дополнительную информацию см. раздел А.8

(приложение А).

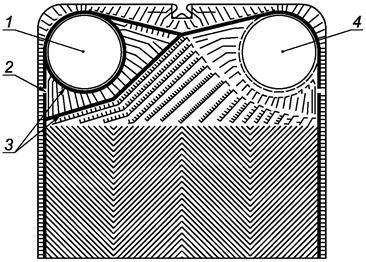

1 - переточное отверстие; 2 - дренаж; 3 - двойные

прокладки; 4 - отверстие в пластине

Рисунок 4 - Типовая прокладка для пластины

7.9 Строповые устройства

Пластинчатые теплообменники должны быть оснащены устройствами для

строповки. Их расчет должен основываться на удвоенной максимальной массе

аппарата.

8.1 Все части аппарата, находящиеся под давлением и выполненные из

углеродистой листовой стали, должны быть изготовлены из спокойной мелкозернистой

стали, если другое не определено покупателем.

8.2 Не находящиеся под давлением элементы (такие как подъемные

проушины, скобы и опоры), которые привариваются непосредственно к частям,

находящимся под давлением, должны быть изготовлены из низкоуглеродистой стали

или любой стали, допускающей такую приварку.

8.3 Все части, контактирующие с нержавеющими пластинами, включая

поверхности направляющей и несущей планок для разборных и полусварных

пластинчатых теплообменников, должны быть изготовлены из нержавеющей стали.

8.4 Все фирменные таблички должны быть изготовлены из нержавеющей

стали.

9.1 Сварка

Все сварные швы деталей, находящихся под давлением, должны

выполняться в соответствии с нормами и правилами по проектированию и

изготовлению сосудов. Выполнение сварки должно быть в соответствии с нормами и

правилами, действующими на территории Российской Федерации. Покупатель может

предъявлять дополнительные требования.

9.2 Установка прокладок и пластин

9.2.1 Перед сборкой поверхности прокладок должны быть тщательно

очищены моющим средством.

9.2.2 Все прокладки должны быть проверены на адгезию и деформацию

после вулканизации. Все деформируемые прокладки должны быть заменены.

9.3 Состояние поверхности

9.3.1 Поверхности под прокладку должны быть смазаны и очищены

проволочной щеткой или схожими методами для удаления окалин, осадков, грязи и

др. материалов.

9.3.2 Если другое не определено, углеродистые сварные крышки

должны быть очищены воздухом в соответствии с ИСО 8501-1 и затем покрыты

неорганической грунтовкой, обогащенной цинком толщиной в сухом состоянии не

менее 50 мкм.

9.4 Сборка

Каждая деталь должна быть идентифицирована для точной сборки в

соответствии с инструкцией по сборке.

10.1 Контроль качества

• 10.1.1 Продавец должен предоставить

информацию о применяемом плане контроля качества и принятой системе контроля

качества.

• 10.1.2 Требования по неразрушающему

контролю теплообменных пластин в дополнении к гидравлическим испытаниям, такие

как жидкостно-проникающая дефектоскопия, гелиевая дефектоскопия или

эквивалентная, должны быть определены покупателем.

• 10.1.3 При вварке штуцера в крышку,

выполненную из листа, покупатель должен определить метод неразрушающего

контроля для выявления расслоения краевой зоны в области отверстия в крышке.

10.2 Гидравлические испытания

10.2.1 Гидравлическое испытание следует проводить раздельно для

холодной и горячей полостей, при этом противоположная полость должна находиться

при атмосферном давлении.

10.2.2 Давление гидравлического испытания должно удерживаться для

выявления утечек не менее 30 мин.

10.2.3 Для каждого гидравлического испытания должны быть

подсоединены к пластинчатому теплообменнику два показывающих манометра (или

один показывающий и один записывающий манометр).

10.2.4 Вода для гидравлических испытаний должна быть

подготовленной.

10.2.5 Температура воды для испытаний - не менее 5 °С.

10.2.6 Содержание хлоридов в испытательной воде, используемой для

оборудования с применением аустенитных сталей, не должно превышать 50 мг/кг (50

ррm). По завершению гидравлических испытаний оборудование должно быть

сразу опорожнено и осушено от остаточной испытательной среды.

• 10.2.7 Любые дополнительные требования по

осушке и консервации оборудования определяет покупатель.

10.3 Фирменные таблички

10.3.1 Фирменная табличка должна быть надежно закреплена на

пластинчатом теплообменнике.

10.3.2 Стандартная фирменная табличка должна содержать:

a) наименование изготовителя и серийный номер;

b) технологическую позицию покупателя;

c) год изготовления;

d) ссылку на нормы расчета и проектирования, если требуется, то

должен быть выполнен штамп;

e) допустимую максимальную и (или) минимальную рабочую температуру

стенки, °С;

f) рабочее, расчетное давление и вакуум (при наличии);

g) давление гидроиспытания;

h) массу пустого аппарата.

• 11.1 Пластинчатый теплообменник должен быть

очищен, отверстия заглушены. Специальные требования для осушки аппарата определяет

покупатель.

11.2 Резьба стяжных болтов должна быть покрыта смазкой против

заедания.

11.3 Видимые обработанные части аппарата, изготовленные из

углеродистой стали, включая выступающую резьбу над гайками, должны быть

защищены легко удаляемой противокоррозионной защитой.

11.4 Наружные фланцевые соединения должны быть заглушены одним из

двух способов:

a) стальными заглушками с крепежом из расчета большего из:

- 50 % требуемого крепежа,

- четырех единиц крепежа;

b) пластмассовыми крышками, изготовленными для данного аппарата.

Рекомендуемые

практические методы

А.1 Введение

Нумерация, представленная в данном приложении, соответствует

подпунктам настоящего стандарта с префиксом RP.

А.2 Чертежи и отчетные материалы (RP

6.2)

В некоторых случаях целесообразно запросить продавца предоставить

подробный технологический паспорт изготовления аппарата (MRB). MRB должен содержать:

a) сертификаты соответствия;

b) отчет о несоответствиях;

c) информацию о продавце, документальное подтверждение возможности

изготовления;

d) расчеты;

e) испытательные сертификаты испытаний всех элементов, находящихся

под давлением, включая пластины;

f) сварочную документацию, включая документацию по неразрушающему

контролю (NDE);

g) акты гидравлических испытаний/сертификат или график;

h) оттиск фирменной таблички или фотокопию;

i) контроль или сертификацию, выполненную третьими лицами.

А.3 Проектирование - Общие положения (RP 7.1)

А.3.1 Для циклических нагрузок расчет на усталостную прочность

должен соответствовать нормам и правилам по проектированию сосудов, работающих

под давлением, например: ASME

раздел VIII, том 2 [3] или

эквивалентным правилам, определяемым покупателем.

А.3.2 Если потоки содержат частицы размером более 50 %

номинального расстояния между впадинами пластин b,

следует устанавливать фильтр.

А.3.3 Продавцу следует определить требуемую площадь для установки

аппарата с учетом обслуживания и ремонта.

А.4 Проектирование - Учет загрязнений (RP 7.4)

Обычно значения термических сопротивлений загрязнений,

используемые для кожухотрубчатых теплообменников, не следует использовать при

тепловом режиме пластинчатых теплообменников. Сопротивления загрязнений следует

учитывать даже при их отсутствии в исходных данных. Следует учитывать минимум

10 % запаса на загрязнение.

А.5 Проектирование (RP

7.6.2)

В одноходовых пластинчатых теплообменниках следует располагать

крепления на неподвижной крышке для удобства обслуживания и возможности

установки дополнительных пластин.

Если штуцера расположены на подвижной крышке, то конструкцией

должно быть предусмотрено использование катушек для ее закрепления и

последующей установки дополнительных пластин.

А.6 Проектирование (RP

7.6.8)

А.6.1 Огнезащитный кожух должен:

a) быть удаляемым и заменяемым;

b) обеспечивать удобный подход для обследования;

c) быть оборудован воздушником.

А.6.2 Огнезащитный кожух должен обеспечивать:

a) типовые испытания пластинчатых теплообменников с заполнением

керосином под давлением без движения;

b) типовые испытания при технической возможности установки минимум

100 пластин;

c) подтвердить испытаниями способность ограничить утечки на уровне

не более 4 дм3/мин (1 gpm)

при расчетном давлении или минимум 1000 кПа (изб.) (150 psig) при воспламенении углеводородов. Продолжительность испытаний

должна быть не менее 1 ч. Огонь должен охватывать все стороны аппарата с

поддержанием температуры пламени не менее 760 °C

(1400 °F). Температура указана для информации.

А.7 Проектирование - Подсоединения (RP 7.7.10)

А.7.1 Нагрузки на штуцера от трубопроводов редко устанавливают на

начальных стадиях проектирования. В дополнение к этому нагрузки на штуцера

пластинчатых теплообменников, как правило, ниже, чем вычисляемые нагрузки для

штуцеров между трубопроводами.

На стадии проектирования желательно, чтобы продавец аппарата и

проектировщик трубопроводов согласовали эти нагрузки. Продавец должен быть

информирован о действующих нагрузках на трубопроводы.

А.7.2 Нагрузки на штуцера влияют на расчеты, размеры фундаментных

болтов пластинчатых теплообменников, на расчет крышек и несущих планок, поэтому

не следует устанавливать чрезмерные нагрузки. Пластинчатые теплообменники,

собранные в модули, обычно испытывают большие нагрузки, чем в других случаях,

где с помощью соответствующего размещения трубопроводов можно эти нагрузки

уменьшить.

А.7.3 Стандартные нагрузки и моменты, представленные в стандарте,

наиболее подходят для обычных условий эксплуатации. Более высокие нагрузки

возникают там, где имеются ограничения в размещении трубопроводов, таких как

блоки, модули и т.д.

А.8 Проектирование - Прокладки для пластин (RP 7.8)

А.8.1 Прокладки следует выбирать исходя из условий

технологического процесса, и продавец должен предоставить информацию покупателю

о материале прокладок и пределах его применения, включая назначенный срок

службы. Покупатель должен предоставить исчерпывающую информацию об особенностях

технологического процесса, рабочих условиях эксплуатации, влияющих на выбор

прокладок.

А.8.2 Для условий, где возможно набухание прокладки, например в

присутствии углеводородов, для сохранения формы следует отдавать предпочтение

клеевым прокладкам.

А.8.3 При отсутствии накопленного опыта в этом вопросе прокладки

следует испытать методом погружения в среду для измерения степени разбухания,

твердости и химической стойкости. Испытания проводят при рабочей температуре с

образцом прокладки наибольшей толщиной 8 мм (0,3 in).

Минимальная продолжительность испытаний - 15 дней.

Изменение твердости не должно превышать 15 IRHD (международная классификация испытания твердости резины) для

флюорополимеров и 10 IRHD -

для других материалов. Изменение объема не должно быть более 15 %.

А.8.4 Если отсутствует опыт применения клея, он должен быть

испытан методом погружения для измерения прочности и определения химической

стойкости. Испытания следует проводить на образце прокладки длиной 100 мм (4")

при рабочей температуре в течение 15 дней. Половина длины образца [50 мм

(2")] должна быть приклеена к поверхности, эквивалентной привалочной

поверхности под прокладку для реальной пластины, то есть поверхность под

прокладку должна быть гладкой, если поверхность пластин гладкая, и

гофрированной, если поверхность пластины гофрированная. Окончательные усилия

отрыва прокладки в ньютонах должны быть пятикратными по отношению к ширине

прокладки, определяемой в миллиметрах или, если усилие в фунтах силы, то в 28

раз превышать ширину прокладки в дюймах.

А.9 Устройства для обслуживания (RP

7.9)

Следует применять инструменты для сборки и затяжки пакета пластин.

Это должны быть пневматические устройства с упором на несущей пластине.

А.10 Фирменная табличка (RP 10.3.2)

А.10.1 Любой пластинчатый теплообменник, имеющий облицовку

(например, штуцеров), выполненную освинцеванием, обрезинением, остеклованием и

т.д., должен иметь предупредительную запись на внешней стороне аппарата:

«приварка не разрешена».

Контрольный лист

на пластинчатый теплообменник

Ответственность за содержание контрольного листа несет покупатель.

Контрольный лист используют для указания в нем конкретных

требований в отношении пунктов и подпунктов в настоящем стандарте, которые

отмечены маркерами (•).

|

Номер пункта,

подпункта

|

Требование

|

Примечание

|

|

4.1

|

Оговоренные (или

согласованные) нормы расчета на прочность

|

Заполняется на

листе технических характеристик

|

|

4.1

|

Оговоренные правила

сварки

|

Заполняется на

листе технических характеристик

|

|

4.2

|

Соответствие

применяемым местным правилам

|

Заполняется на

листе технических характеристик

|

|

6.1.5

|

Спецификация

сварочных процедур (WPS) и сварочная карта, предоставляемые продавцом для просмотра и

учета

|

Да (уточнить

требования)

|

Нет

|

|

6.1.6

|

Расчеты,

предоставляемые продавцом для просмотра и учета

|

Да (уточнить

требования)

|

Нет

|

|

7.2.1

|

Максимальные и

минимальные расчетные температуры металла

|

Заполняется на

листе технических характеристик

|

|

7.4

|

Допустимые

загрязнения

|

Заполняется на

листе технических характеристик

|

|

7.6.6

|

Данные о реакциях в

опорных точках, предоставляемые продавцом

|

Да

|

Нет

|

|

7.6.7

|

Требование

установки защитного кожуха для предотвращения утечек из аппарата

|

Заполняется на

листе технических характеристик

|

|

7.6.8

|

Требование по

установке огнезащитного кожуха, если да, то установить уровень защиты

|

Заполняется на

листе технических характеристик

|

|

7.6.9

|

Необходимость

установки поддона для утечек

|

Заполняется на

листе технических характеристик

|

|

7.7.9

|

Требования к

приварке монометаллических или наплавленных штуцеров

|

Заполняется на

листе технических характеристик

|

|

10.1.1

|

Уточнить, если

требуется информация по системе контроля качества и плана контроля качества

при изготовлении аппарата

|

Да (уточнить

требования)

|

Нет

|

|

10.1.2

|

Требования по

неразрушающему контролю, в том числе теплопроводящих пластин

|

Заполняется на

листе технических характеристик

|

|

10.1.3

|

Требования по

неразрушающему контролю в области вварки штуцера в крышку, изготовляемую из

листа

|

Заполняется на

листе технических характеристик

|

|

10.2.7

|

Другие

дополнительные требования по осушке и хранению аппаратов

|

Заполняется на

листе технических характеристик

|

|

11.1

|

Особые требования

осушки аппаратов

|

Заполняется на

листе технических характеристик

|

Листы

технических характеристик на пластинчатый теплообменник

В листах технических характеристик приведены данные, необходимые для

проектирования пластинчатых теплообменников для нефтяной, нефтехимической и

газовой промышленности.

Ответственность за заполнение листов технических характеристик

несут совместно покупатель и продавец.

Покупатель (владелец или заказчик) ответственен за точность

предоставления эксплуатационных технологических данных. После изготовления

аппарата продавцу необходимо поставить на листе технических характеристик

отметку (соответствует изготовленному).

|

Компания

|

ЛИСТ ТЕХНИЧЕСКИХ

ХАРАКТЕРИСТИК НА ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК ПРОЦЕСС

|

Проектная

организация

|

|

Док. №

|

Стр. 1 из 3

|

|

|

Покупатель:

|

Изготовитель:

|

|

Проект:

|

Номер заказа:

|

|

Расположение:

|

Тип:

|

|

Позиция №:

|

Серийный №:

|

|

Назначение:

|

|

|

|

|

01 Наименование

|

Горячая сторона

|

Холодная сторона

|

|

02 Наименование

среды

|

|

|

|

03 Общий расход (кг/с)

|

|

|

|

04 Расход на каждый

теплообменник (кг/с)

|

|

|

|

05 Расчетная

температура (°С)

|

|

|

|

06 Минимальная

расчетная температура (°С)

|

|

|

|

07 Расчетное

давление (кПа), (изб.)

|

|

|

|

08 Перепад давления

допустимый/расчетный (кПа)

|

/

|

/

|

|

09 Температура

стенки мин/макс (°С)

|

/

|

/

|

|

10 Величина

загрязнений (%)

|

|

|

|

11 РАБОЧИЕ

ПАРАМЕТРЫ

|

Вход

|

Выход

|

Вход

|

Выход

|

|

12 Расход жидкости (кг/с)

|

|

|

|

|

|

13 Расход пара (кг/с)

|

|

|

|

|

|

14 Неконденсируемый

поток (кг/с)

|

|

|

|

|

|

15 Рабочая

температура (°С)

|

/

|

|

|

|

|

16 Рабочее давление (кПа),

(изб.)

|

/

|

|

|

|

|

17 СВОЙСТВА

ЖИДКОСТИ

|

|

|

18 Плотность (кг/м3)

|

|

|

|

|

|

19 Удельная

теплоемкость (кДж/кг×К)

|

|

|

|

|

|

20 Динамическая

вязкость (мПа×С)

|

|

|

|

|

|

21 Теплопроводность [Вт/(м×К)]

|

|

|

|

|

|

22 Поверхностное

натяжение (Н/м)

|

|

|

|

|

|

23 СВОЙСТВА ПАРА

|

|

|

24 Плотность (кг/м3)

|

|

|

|

|

|

25 Удельная

теплоемкость [кДж/(кг×К)]

|

|

|

|

|

|

26 Динамическая

вязкость (мПа×с)

|

|

|

|

|

|

27 Теплопроводность [Вт/(м×К)]

|

|

|

|

|

|

28 Относительная

молекулярная масса (кг/кмоль)

|

|

|

|

|

|

29 Относительная

молекулярная масса неконденсируемого потока (кг/кмоль)

|

|

|

|

30 Точка росы/точка

кипения (°С)

|

/

|

|

|

31 Максимальный

размер частиц (мм)

|

|

|

|

32 Концентрация

частиц (% объема)

|

|

|

|

33 Скрытая теплота

парообразования [кДж/(кг×К)]

|

|

|

|

34 Критическое

давление (кПа) (абс.)

|

|

|

|

35 Критическая

температура (°С)

|

|

|

|

36

|

|

|

37 Тепловая

мощность (кВт)

|

|

|

38 Ua [Вт/(м2×К)]

|

Чистое состояние Рабочее

|

|

39 LMTD Средняя

логарифмическая разность температур (°С)

|

/

|

|

40 Поверхность

теплообмена (м2)

|

|

|

41 Коэффициент

теплопередачи потока [Вт/(м2×К)]

|

|

|

|

а Степень

загрязнения = [(Uчис/Uзагр) - 1]100 % (U - коэффициент теплопередачи).

|

|

|

|

|

|

|

Рев. №

|

Описание

|

Дата

|

Разраб.

|

Проверил

|

|

|

|

|

|

|

|

|

|

Компания

|

ЛИСТ ТЕХНИЧЕСКИХ

ХАРАКТЕРИСТИК НА ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК КОНСТРУКЦИЯ

|

Проектная

организация

|

|

Адрес:

|

Док. №:

|

Стр. 2 из 3

|

|

|

01 Конструкция

теплообменника и пластин

|

|

02 Количество

аппаратов параллельно

|

|

Поверхность

теплопередачи/общая (м2)

|

|

|

03 Количество

аппаратов последовательно

|

|

Поверхность

теплопередачи, на одну пластину (м2)

|

|

|

04 Число ходов,

горячий поток

|

|

Количество пластин

в теплообменнике

|

|

|

05 Число ходов,

холодный поток

|

|

Максимальное

количество пластин в аппарате

|

|

|

06 Относительное

направление потоков

|

прямоток/противоток

|

Угол шеврона

пластин

|

|

|

07 Номинальный

зазор между пластинами (мм)

|

|

Толщина пластины

(мм)

|

|

|

08 Данные для

расчета

|

|

09 Нормы и правила

для расчета

|

|

|

10 Тип материалов

|

|

|

11 Требования

штампа

|

Да () Нет

()

|

|

12 Используемые

спецификации

|

|

|

13 Местные правила

и контроль

|

|

|

14 Местная

регистрация теплообменника

|

|

|

15

|

Горячая сторона

|

Холодная сторона

|

|

16 Давление

испытаний [кПа], (изб.)

|

|

|

|

17 Максимально

допустимое рабочее давление [кПа], (изб.)

|

|

|

|

18 Скорость между

пластинами (м/с)

|

|

|

|

19 Сдвиговые

напряжения на стенку (Па)

|

|

|

|

20 Объем жидкости

на теплообменник (м3)

|

|

|

|

21

Длина/ширина/высота (мм)

|

/ /

|

|

22 Масса

пустого/наполненного водой (кг)

|

/

|

|

23

|

|

|

24 Соединения

|

Вход

|

Выход

|

Вход

|

Выход

|

|

25 Размер штуцеров (DN)

|

|

|

|

|

|

26 Класс

фланцев/тип

|

/

|

/

|

/

|

/

|

|

27 Составные части

|

Материалы

|

|

28 Тип

теплообменника

|

С прокладками ()

Полусварной () Сварной ()

|

|

29 Пластины

|

|

|

30 Фиксация

прокладок

|

Приклеенные ()

Неприклеенные ()

|

|

31 Прокладка для

горячей среды/холодной среды

|

/

|

|

32 Крышка

фиксированная/подвижная

|

/

|

|

33 Стяжные

болты/гайки

|

/

|

|

34 Конструкции

соединений

|

Неразъемные ()

Фланцевые ()

|

|

35 Патрубки/фланцы

|

|

|

|

36 Прибавка на

коррозию (мм)

|

|

|

|

37 Шпильки/гайки

|

|

|

|

38 Защитный кожух

|

Нет () Брызги ()

Огонь ()

|

|

39 Капельный лоток

|

Да () Нет ()

Другое ()

|

|

40 Спецификация по

окраске

|

Стандарт

производителя () Уточняется заказчиком ()

|

|

41 Изоляция

|

Да () Нет ()

Другое ()

|

|

42

|

|

|

43 Нагрузки

|

|

44 Приложенные

нагрузки/моменты

|

Стандартные () Увеличенные ()

Уточняется заказчиком ()

|

|

45 Ветровые

нагрузки

|

|

|

46 Колебания

давления

|

|

|

47 Сейсмические

нагрузки

|

|

|

48 Транспортные

нагрузки на море

|

|

|

49

|

|

|

50 Контроль и

инспекция

|

|

51 Специальные

методы сушки Да

() Нет ()

|

|

52 Сушка потоком

воздуха Да

() Нет ()

|

|

53 Неразрушающий

контроль, дополнительно к нормируемому

|

|

54 Требования

проверки Заказчик

() Третья сторона ()

|

|

55

|

|

|

|

|

|

|

|

|

|

|

|

Компания

|

ЛИСТ ТЕХНИЧЕСКИХ

ХАРАКТЕРИСТИК НА ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК ПРОЦЕСС

|

Проектная

организация

|

|

Адрес:

|

Док. №:

|

Стр. 3 из 3

|

Физические свойства

(включая воду, если присутствует)

|

Наименование

|

Температура (°С)

|

|

|

|

|

|

|

|

|

|

|

Давление [кПа

(абс.)]

|

|

|

|

|

|

|

|

|

|

|

Потери тепла (кВт)

|

|

|

|

|

|

|

|

|

|

|

Жидкая фаза

|

Массовая доля пара

|

|

|

|

|

|

|

|

|

|

|

Массовая доля воды

в жидкости

|

|

|

|

|

|

|

|

|

|

|

Плотность (кг/м3)

|

|

|

|

|

|

|

|

|

|

|

Удельная

теплоемкость [кДж/(кг×К)]

|

|

|

|

|

|

|

|

|

|

|

Динамическая

вязкость (мПа×с)

|

|

|

|

|

|

|

|

|

|

|

Теплопроводность [Вт/(м×К)]

|

|

|

|

|

|

|

|

|

|

|

Поверхностное

натяжение (Н/м)

|

|

|

|

|

|

|

|

|

|

|

Давление паров [кПа

(абс.)]

|

|

|

|

|

|

|

|

|

|

|

Паровая фаза

|

Плотность (кг/м3)

|

|

|

|

|

|

|

|

|

|

|

Удельная

теплоемкость [кДж/(кг×К)]

|

|

|

|

|

|

|

|

|

|

|

Динамическая

вязкость (мПа×с)

|

|

|

|

|

|

|

|

|

|

|

Теплопроводность [Вт/(м×К)]

|

|

|

|

|

|

|

|

|

|

|

Давление паров [кПа

(абс.)]

|

|

|

|

|

|

|

|

|

|

|

Относительная

молекулярная масса (кг/кмоль)

|

|

|

|

|

|

|

|

|

|

|

Скрытая теплота

парообразования (кДж/кг)

|

|

|

|

|

|

|

|

|

|

|

Критическое

давление [кПа (абс.)]

|

|

|

|

|

|

|

|

|

|

|

Критическая

температура (°С)

|

|

|

|

|

|

|

|

|

|

|

Замечания:

|

|

|

|

|

|

|

Изм. №

|

Описание

|

Дата

|

Подготовлено:

|

Утверждено:

|

|

|

|

|

|

|

|

|

|

|

|

|

Сведения о

соответствии ссылочных международных стандартов

ссылочным национальным стандартам Российской Федерации

(и действующим в этом качестве межгосударственным стандартам)

|

Обозначение

ссылочного международного стандарта

|

Степень

соответствия

|

Обозначение и

наименование соответствующего национального стандарта

|

|

ISO 8501-1

|

-

|

*

|

|

* Соответствующий национальный стандарт отсутствует. До его

утверждения рекомендуется использовать перевод на русский язык данного

международного стандарта. Перевод данного международного стандарта находится

в Федеральном информационном фонде технических регламентов и стандартов.

|

|

[1]

|

EN

134451) (все части), Сосуды, работающие под давлением без огневого

подвода теплоты EN 134451) (all parts), Unfired pressure vessels

|

|

[2]

|

ASM

E Section VIII2) ASM E свод правил по

котлам и сосудам под давлением, том VIII,

Правила конструирования сосудов под давлением

|

|

ASME

Section VIM2), ASME Boiler and Pressure Vessel Code, Section VIM,

Rules for construction of pressure vessels

|

|

[3]

|

ASME

Section VIM Div. 2, ASME Свод правил по

котлам и сосудам под давлением, том VIII,

Правила конструирования сосудов под давлением, раздел 2, Альтернативные

правила

|

|

ASME

Section VIII Div. 2, ASME Boiler and Pressure Vessel Code, Section VIII,

Rules for construction of pressure vessels, Division 2, Alternative Rules

|

Ключевые слова: пластинчатые теплообменники, пластины, рама,

прокладки, полусварной пакет пластин, разборный пакет пластин