ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ

Р ЕН |

ИЗДЕЛИЯ

ТЕПЛОИЗОЛЯЦИОННЫЕ,

ПРИМЕНЯЕМЫЕ В СТРОИТЕЛЬСТВЕ

Метод определения ползучести при сжатии

EN 1606:1996

Thermal insulating products for building applications -

Determination of compressive creep

(IDT)

|

|

Москва Стандартинформ 2010 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Некоммерческой организацией «Ассоциация производителей экструдированного пенополистирола «РАПЭКС» на основе аутентичного перевода на русский язык указанного в пункте 4 европейского стандарта, выполненного Открытым акционерным обществом «Центр методологии нормирования и стандартизации в строительстве» (ОАО «ЦНС»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 12 августа 2010 г. № 211-ст

4 Настоящий стандарт идентичен европейскому стандарту ЕН 1606:1996 «Теплоизоляционные изделия, применяемые в строительстве - Определение ползучести при сжатии» (EN 1606:1996 «Thermal insulating products for building applications - Determination of compressive creep»).

Наименование настоящего стандарта изменено относительно наименования указанного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международного и европейских стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

ГОСТ Р ЕН 1606-2010

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ИЗДЕЛИЯ

ТЕПЛОИЗОЛЯЦИОННЫЕ,

ПРИМЕНЯЕМЫЕ В СТРОИТЕЛЬСТВЕ

Метод определения ползучести при сжатии

Thermal insulating products in building applications.

Method for determination of compressive creep

Дата введения - 2011-01-01

1 Область применения

Настоящий стандарт распространяется на теплоизоляционные изделия (далее - изделия), применяемые в строительстве, и устанавливает требования к средствам испытания и методике определения ползучести при сжатии образцов изделий при различных значениях заданной нагрузки.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ИСО 5725-2 Точность (правильность и прецизионность) методов и результатов измерений - Часть 2: Основной метод определения повторяемости и воспроизводимости стандартного метода измерений (ISO 5725-2 Accuracy (trueness and precision) of measurement methods and results - Part 2: Basic method for the determination of repeatability of a standard measurement method)

EH 826:1996 Теплоизоляционные изделия, применяемые в строительстве - Определение характеристик сжатия (EN 826:1996 Thermal insulating products for building applications - Determination of compression behavior)

EH 12085:1997 Теплоизоляционные изделия, применяемые в строительстве - Определение линейных размеров образцов для испытаний (EN 12085:1997 Thermal insulating products for building applications - Determination of linear dimensions of test specimens)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 толщина (thickness): Линейный размер, измеренный перпендикулярно к плоскости подлине и ширине изделия.

3.1.1 толщина (thickness) d: Толщина изделия.

3.1.2 толщина (thickness) ds: Толщина образца для испытания.

3.1.3 толщина (thickness) dL: Толщина образца под действием сжимающей нагрузки, создаваемой «собственным весом» нагружающего устройства.

3.1.4 толщина (thickness) d0: Толщина образца через 60 с после начала приложения нагрузки.

3.1.5 толщина (thickness) dt: Толщина образца в момент времени t.

3.2 напряжение сжатия (compressive stress) sс: Отношение сжимающей нагрузки к первоначальной площади поперечного сечения образца данной толщины.

3.3 деформация (deformation) X: Изменение толщины образца.

3.4 относительная деформация (relative deformation) e: Соотношение между деформацией образца Х и его толщиной ds, измеренной в направлении действия нагрузки.

3.5 ползучесть при сжатии (compressive creep) Хсt: Нарастание деформации образца при постоянной сжимающей нагрузке в зависимости от времени при заданной температуре и влажности:

Xct = Xt - X0,

где Xt - деформация образца в момент времени t, мм;

Х0 - начальная деформация образца (через 60 с после начала приложения нагрузки), мм.

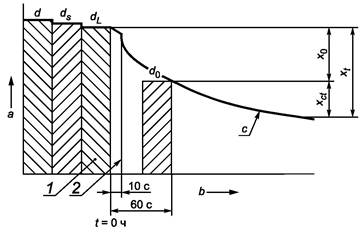

Толщины и соответствующие им деформации образца показаны на рисунке 1.

4 Сущность метода

Определяют ползучесть при сжатии путем измерения деформации образца при постоянной сжимающей нагрузке при заданной температуре, влажности и времени.

5 Средства испытания

5.1 Устройство для создания нагрузки, состоящее из двух плоских пластин, одна из которых должна быть подвижной; пластины должны быть расположены так, чтобы создавать сжимающую нагрузку на образец в вертикальном направлении.

Подвижная пластина должна быть самовыравнивающейся. Пластины должны создавать нагрузку на образец плавно, без искажений так, чтобы в процессе испытания статическое напряжение в образце изменялось не более чем на ±5 %.

5.2 Измерительное устройство (например, прибор с круговой шкалой) для измерения расстояния между двумя пластинами (деформацию образца) с точностью 0,01 мм.

5.3 Демпфирующие средства, обеспечивающие минимальное влияние наружной вибрации, например, основания для опоры оборудования.

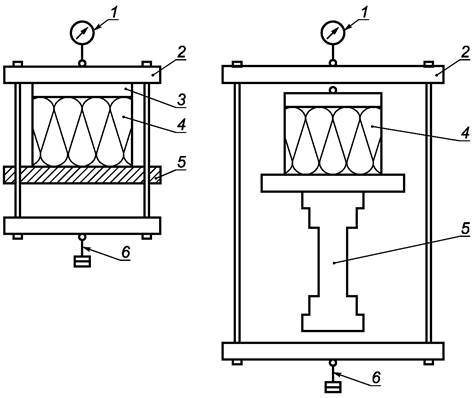

Схемы испытания при определении ползучести при сжатии приведены на рисунке 2.

6 Образцы для испытания

6.1 Отбор образцов

Образцы для определения ползучести при сжатии вырезают из одной и той же выборки изделий и подготавливают также как и образцы, предназначенные для определения характеристик сжатия в соответствии с требованиями ЕН 826.

Метод отбора образцов должен быть указан в стандарте, а при его отсутствии - в технических условиях (ТУ) на изделие конкретного вида.

Примечание - При отсутствии стандарта или ТУ на изделие метод отбора образцов может быть согласован между заинтересованными сторонами.

а - толщина d; b - время t; с - кривая деформации

1 - толщина образца под нагрузкой, создаваемой «собственным весом»

устройства

(< 10 % наименьшего значения нагружающей силы, выбранной для испытания

по определению ползучести при сжатии);

2 - нагрузка, заданная для испытания при определении ползучести при

сжатии

Рисунок 1 - Толщины и соответствующие деформации

Толщину dL принимают за исходное значение толщины образца при измерении деформации.

Если в качестве исходного значения толщины образца принимают толщину ds, то из приведенной схемы может быть исключена толщина dL (см. 7.3).

6.2 Размеры образцов

Толщина образцов должна быть равна толщине изделия, из которого их вырезают. Ширина образцов не должна быть менее их толщины. Образцы, вырезанные из изделий, имеющих облицовку или цельнолитую оболочку, которые сохраняются в процессе эксплуатации изделия, испытывают вместе с облицовкой или оболочкой.

Не допускается формирование образцов из нескольких слоев с целью получения большей толщины.

Рабочие грани образцов (грани, перпендикулярные к направлению прилагаемой нагрузки) должны иметь форму квадрата со следующими рекомендуемыми размерами сторон:

50´50 мм или

100´100 мм или,

150´150 мм или,

200´200 мм или,

300´300 мм.

Выбранные размеры должны соответствовать размерам образцов, применяемых для определения характеристик сжатия в соответствии с требованиями ЕН 826. Размеры образцов указывают в стандарте, а при его отсутствии - в ТУ на изделие конкретного вида или согласовывают между заинтересованными сторонами.

Линейные размеры образцов измеряют в соответствии с требованиями ЕН 12085 с точностью 0,5 %.

Допускаемые отклонения от параллельности между верхней и нижней рабочими гранями и плоскостности каждой рабочей грани образца не должны превышать 0,5 % размера стороны рабочей грани и быть не более 0,5 мм.

При подготовке к испытанию неровные поверхности рабочих граней образцов должны быть зачищены (выровнены) или на них должно быть нанесено выравнивающее покрытие.

Нанесенное на образец покрытие не должно иметь значительных деформаций ползучести, в противном случае эту деформацию следует учитывать при обработке результатов испытания путем ее вычитания.

6.3 Число образцов для испытания

Число образцов для испытания должно быть указано в стандарте, а при его отсутствии - в ТУ на изделие конкретного вида. Если число образцов не указано, то для каждого значения сжимающей нагрузки, указанной в 7.2, испытывают не менее трех образцов.

Примечание - При отсутствии стандарта или ТУ на изделие конкретного вида число образцов может быть согласовано между заинтересованными сторонами.

6.4 Подготовка образцов к испытанию

Образцы для испытания вырезают из изделия так, чтобы направление приложения сжимающей нагрузки к образцу при испытании соответствовало направлению, в котором сжимающая нагрузка действует на изделие при его эксплуатации.

Образцы вырезают так, чтобы они сохранили структуру изделия, из которого их вырезают.

Отклонение от параллельности между верхней и нижней рабочими гранями образцов, вырезанных из изделий с непараллельными лицевыми гранями, должно соответствовать требованиям, приведенным в 6.2.

Примечание - Специальные способы подготовки образцов, если необходимо, должны быть указаны в стандарте, а при его отсутствии - в ТУ на изделие конкретного вида.

6.5 Кондиционирование образцов

Образцы перед испытанием выдерживают в течение не менее 24 ч при заданных условиях. В случае разногласий время кондиционирования (при равновесной влажности) должно соответствовать указанному в стандарте, а при его отсутствии - в ТУ на изделие конкретного вида.

7 Проведение испытания

7.1 Условия испытания

Испытание проводят при температуре (23 ± 2) °С и относительной влажности воздуха (50 ± 5) %.

Примечание - В стандарте или ТУ на конкретное изделие могут быть указаны другие условия испытания или условия испытания могут быть согласованы между заинтересованными сторонами.

7.2 Выбор нагрузки

Испытание проводят при трех или более различных значениях сжимающей нагрузки. Если необходимо, может быть использовано одно значение.

Альтернативные значения sс для определения ползучести могут быть определены по значению предела прочности при сжатии sт или прочности на сжатие при 10 %-ной деформации s10, измеренных в соответствии с требованиями ЕН 826, применяя следующие соотношения:

sс = 0,15sm или sс = 0,15s10;

sс = 0,20sт или sс = 0,20s10;

sс = 0,25sт или sс = 0,25s10;

sс = 0,30sт или sс = 0,30s10;

sс = 0,35sт или sс = 0,35s10.

Примечание - Если необходимо, могут быть приняты другие значения sс.

7.3 Методика проведения испытания

Первоначальную толщину образца (не подвергаемого действию нагрузки, создаваемой «собственным весом» нагружающего устройства) ds измеряют с точностью 0,1 мм в соответствии с требованиями ЕН 12085.

1 - датчик для измерения деформации или прибор с круговой шкалой;

2 - нагружающая пластина;

3 - пластина для распределения нагрузки на образец (подвижная,

самовыравнивающаяся);

4 - образец для испытания; 5 - траверса; 6 - гири, создающие нагрузку

Рисунок 2 - Схемы испытания при определении ползучести при сжатии

Образец осторожно помещают в нагружающее устройство, создающее нагрузку «собственным весом». Толщину образца при этой нагрузке dL принимают за исходное значение толщины при определении деформации. Толщину dL измеряют с точностью 0,01 мм.

Нагрузка, создаваемая «собственным весом» нагружающего устройства, должна составлять менее 10 % минимального значения нагрузки, выбранной для данного испытания.

Если толщину образца ds измеряют при действии нагрузки, создаваемой «собственным весом» устройства (например, образца, имеющего неровности на рабочих гранях), то к образцу прикладывают предварительную нагрузку (250 ± 10) Па и измеряют толщину с точностью 0,01 мм. Полученное значение принимают за исходное значение толщины образца при определении деформации.

Примечание - Если при нагрузке 250 Па возникает значительная деформация образца, применяют нагрузку 50 Па при условии, что эта нагрузка указана в стандарте, а при его отсутствии - в ТУ на изделие конкретного вида. В этом случае толщина ds должна быть измерена при этой нагрузке.

Выбранную сжимающую нагрузку равномерно прикладывают к образцу в течение (10 ± 5) с. Через (60 ± 5) с после начала нагружения определяют начальную деформацию образца Х0 с точностью 0,01 мм.

Далее определяют деформацию образца Xt с точностью 0,01 мм через следующие интервалы времени после нагружения: 0,1; 1; 5 ч; 1, 2, 4, 7, 9, 11, 14, 18, 24, 32, 42, 53, 65, 80 сут и один раз через 90 - 100 сут.

Примечание - Интервалы, выраженные в часах, являются равномерными приращениями времени по логарифмической шкале.

Если испытание продолжается более 90 сут (см. 7.4), то показания снимают через равные интервалы времени (логарифмическая шкала). Пример интервалов времени, через которые снимают показания, показан на рисунке 3.

Примечание - Если изделие, подлежащее испытанию, содержит трудноудаляемую облицовку или на изделие нанесено покрытие, ползучесть при сжатии определяют, измеряя относительное перемещение плоских пластин устройства, создающего нагрузку. Ползучесть также можно измерить при относительном перемещении точек, нанесенных на кромки материала изделия.

7.4 Продолжительность испытания

Ползучесть при сжатии определяют через интервалы времени, приведенные в 7.3, при продолжительности испытания не менее 90 сут. Продолжительность испытания должна быть указана в стандарте, а при его отсутствии - в ТУ на изделие конкретного вида или может быть согласована между заинтересованными сторонами. Общая продолжительность испытания зависит от требуемого интервала экстраполяции, определяемого в соответствии с приложением А.

8 Обработка и представление результатов

Значения деформации Xt каждого образца должны быть занесены в таблицу. Относительную деформацию каждого образца et, %, вычисляют по формуле

![]()

где Xt - деформация образца в момент времени t, мм;

ds - толщина образца, мм.

Относительную деформацию каждого образца и среднее значение относительной деформации, вычисленное по результатам испытаний трех образцов, для каждого уровня сжимающей нагрузки представляют в виде графика, построенного в линейном/логарифмическом (по времени) масштабе, или диаграммы, построенной в логарифмическом масштабе на обеих осях координат.

Расчетный метод определения деформации ползучести и формулы для ее экстраполирования приведены в приложении А.

Интервалы времени (в логарифмическом масштабе) до 10000 ч

а - время t, ч; • - измерения, выполненные при испытании в течение 90 сут (см. 7.3);

´ - измерения,

выполненные при испытании в течение более 90 сут (см. 7.4)

|

Сутки |

Время, ч |

Интервалы времени, ч |

День недели |

|

0 |

10:00 до полудня |

0 (нагрузка) |

Понедельник |

|

0 |

10:01 до полудня |

0,017 |

Понедельник |

|

0 |

11:00 до полудня |

1,0 |

Понедельник |

|

0 |

3:00 после полудня |

5,0 |

Понедельник |

|

1 |

10:00 до полудня |

24 |

Вторник |

|

2 |

10:00 до полудня |

48 |

Среда |

|

4 |

2:00 после полудня |

100 |

Пятница |

|

7 |

10:00 до полудня |

168 |

Понедельник |

|

9 |

10:00 до полудня |

216 |

Среда |

|

11 |

10:00 до полудня |

264 |

Пятница |

|

14 |

10:00 до полудня |

336 |

Понедельник |

|

18 |

10:00 до полудня |

432 |

Пятница |

|

24 |

10:00 до полудня |

576 |

Четверг |

|

32 |

10:00 до полудня |

768 |

Пятница |

|

42 |

10:00 до полудня |

1008 |

Понедельник |

|

53 |

10:00 до полудня |

1272 |

Пятница |

|

65 |

10:00 до полудня |

1560 |

Среда |

|

80 |

10:00 до полудня |

1920 |

Четверг |

|

100 |

10:00 до полудня |

2400 |

Среда |

|

123 |

10:00 до полудня |

2952 |

Пятница |

|

156 |

10:00 до полудня |

3744 |

Среда |

|

190 |

10:00 до полудня |

4560 |

Вторник |

|

231 |

10:00 до полудня |

5544 |

Понедельник |

|

295 |

10:00 до полудня |

7080 |

Вторник |

|

365 |

10:00 до полудня |

8760 |

Вторник |

Рисунок 3 - Время и интервалы времени для измерения деформации

9 Точность измерения

По результатам «кругового испытания», при проведении которого применялось аналогичное испытательное оборудование и осуществлялась аналогичная подготовка образцов к испытанию, установлены следующие характеристики точности определения ползучести при сжатии ect и общей деформации et при измерении под действием статической нагрузки:

- предел повторяемости r при вероятности 95 % ≈ 0,5 %;

- предел воспроизводимости R при вероятности 95 % ≈ 1,2 %.

Приведенные выше термины, относящиеся к точности измерений, соответствуют ИСО 5725-2.

10 Отчет об испытаниях

Отчет об испытаниях должен содержать:

a) ссылку на настоящий стандарт;

b) идентификацию изделия:

1) наименование изделия, предприятия-изготовителя или поставщика,

2) код маркировки,

3) вид изделия,

4) вид упаковки,

5) форму поставки изделия в лабораторию,

6) другую информацию, например, номинальную толщину, номинальную плотность;

c) методику проведения испытания:

1) подготовку к испытанию и порядок отбора образцов, например, кто и в каком месте проводил отбор образцов,

2) условия кондиционирования,

3) любые отклонения от условий, указанных в разделах 6 и 7,

4) дату проведения испытания,

5) размеры образцов и их число,

6) вид обработки поверхности образцов (шлифовка или вид покрытия),

7) общую информацию о процедуре испытания (предел прочности при сжатии sm или прочность на сжатие при 10 %-ной деформации s10, измеренные в соответствии с требованиями ЕН 826, а также выбранные значения сжимающей нагрузки sс для испытания по определению ползучести),

8) обстоятельства, которые могут повлиять на результаты испытания.

Примечание - Сведения об оборудовании и фамилии лаборанта, проводившего испытание, должны находиться в лаборатории, однако в отчете их не следует указывать;

d) результаты испытания:

1) значения деформации и диаграмма зависимости деформации Xt от времени t в линейном/логарифмическом или логарифмическом/логарифмическом масштабе для каждого образца и средние значения деформации для выбранных уровней сжимающей нагрузки,

2) если необходимо, статистические данные в соответствии с приложением А для каждого уровня сжимающей нагрузки, в том числе:

2.1) статистические значения a, b и r2,

2.2) коэффициенты т и b в уравнении Финдлея,

2.3) деформацию ползучести Xct по результатам линейного регрессионного анализа по диаграмме в логарифмическом/логарифмическом масштабе,

2.4) относительную деформацию e и линию экстраполяции на диаграмме в линейном/логарифмическом масштабе.

Приложение А

(обязательное)

Расчетный метод определения деформации

А.1 Общие положения

В настоящем приложении приведен расчетный метод определения деформации теплоизоляционных изделий, вызванной ползучестью изделий при сжатии в течение продолжительного времени. При положительной оценке ползучести с помощью какой-либо другой математической модели эта модель должна быть включена в настоящий стандарт в виде поправки к данному приложению или при пересмотре настоящего стандарта.

Примечания

1 Приведенный расчетный метод может быть использован для определения допустимой нагрузки на изделие и/или характеристик сжатия изделия при его эксплуатации.

2 Для экстраполяции характеристик сжатия теплоизоляционных изделий во времени при испытании в соответствии с требованиями настоящего стандарта должны быть получены результаты большого числа испытаний и проведены опытные работы.

Для целей настоящего стандарта результаты опытных работ получены и подтверждены для различных изделий из пенопласта. Для других видов теплоизоляционных изделий математическая модель не получена.

Математическая модель должна быть основана на результатах измерений, проводимых в течение не менее пяти лет для изделий, относящихся к одной группе. На основании полученных результатов измерений проводят оценку различных математических моделей, используя результаты измерений в течение двух лет и сравнивая экстраполированные данные с данными, полученными при проведении измерений в течение пяти лет.

В настоящем приложении приведен пример возможной экстраполяции до 30 раз в зависимости от продолжительности испытания.

Примечания

1 Оценку характеристической кривой ползучести, полученной на основе математической модели, проводят аналогично оценке с помощью измеренных значений.

2 При экстраполяции до 30 раз в зависимости от продолжительности испытания рекомендуется применять коэффициент безопасности для установления значения продолжительной допустимой сжимающей нагрузки и соответствующей ей деформации.

А.2 Сущность расчетного метода

Приведенный расчетный метод основан на математической функции, выраженной в виде формулы Финдлея (формула А.1), с помощью которой могут быть описаны характеристики ползучести теплоизоляционных изделий при условии, что линейный регрессионный анализ согласно формуле (А.2) соответствует коэффициенту r2 ³ 0,9.

Xt = X0 + mtb, (A.1)

где Х0 - начальная деформация образца (см. 3.5), мм;

t - время, ч;

т и b - постоянные материала изделия.

Формула (А.1) может быть представлена в логарифмическом виде

log(Xt - X0) = logm + blogt, (A.2)

где logm - отрезок ординаты;

b - угол наклона прямой линии, полученной с помощью приведенной формулы.

Постоянные величины т и b определяют методом регрессионого анализа, основанного на измерении деформации в зависимости от времени.

А.3 Проведение расчета

А.3.1 По значениям толщины образцов ds или dL, начальной деформации Х0 и деформации Xt в момент времени t вычисляют значения logt, Xct и logXct, начиная со значения, полученного через 7 сут (168 ч).

Указанный интервал времени может быть уменьшен, если измеренные значения показывают линейную зависимость на двойной логарифмической диаграмме, соответствующей формуле А.2.

А.3.2 Для проведения линейного регрессионного анализа определяют следующие статистические величины:

(общая формула для линейной регрессионой диаграммы у = а + bх) (А.3)

![]() (A.4)

(A.4)

![]() (A.5)

(A.5)

![]() (A.6)

(A.6)

![]() (A.7)

(A.7)

![]() (A.8)

(A.8)

![]() (A.9)

(A.9)

![]() (А.10)

(А.10)

![]() (A.11)

(A.11)

![]() (A.12)

(A.12)

a = ym - bxm; (A.14)

где n - число полученных значений при проведении измерений;

xt - время, ч; logt;

yt - деформация ползучести, мм; logXct;

xm - среднее значение времени xt, ч;

ут - среднее значение деформации ползучести yt, мм;

Qx - сумма квадратов отклонений значений х;

Qy - сумма квадратов отклонений значений у;

Qxy - сумма отклонений значений х и у;

![]() - дисперсия;

- дисперсия;

sR - среднеквадратическое отклонение;

r2 - коэффициент детерминации;

r - коэффициент корреляции;

а - отрезок ординаты;

b - угол наклона линии.

А.4 Расчет длительной деформации

Деформация за любой интервал времени t может быть вычислена по формуле (А.1), где значение b определяют по формуле (А.13) т = 10а, значение а - по формуле (А.14). Допускается проводить экстраполяцию не более 30 раз в зависимости от продолжительности испытания при условии, что r2 ³ 0,9 (см. пример в приложении В).

Приложение В

(справочное)

Пример линейного регрессионного анализа

Результаты определения деформации трех образцов при одном значении сжимающей нагрузки приведены в таблице В.1. Приведенные значения получены через различные интервалы времени. В приведенном примере результаты подвергаются линейному регрессионному анализу, как описано в приложении А, для средних значений ползучести образцов.

Вычисленные статистические значения:

хт = 3,23872;

yт = -0,86883;

Qx = 7,77076;

Qy = 0,27714;

Qxy = 1,44465;

![]() = 0,00041;

= 0,00041;

sR = 0,02020;

r2 = 0,96908 (r2 > 0,9);

r = 0,98442;

b = 0,18591;

а = -1,47094.

Диаграмма регрессионного анализа значений logXct приведена на рисунке В.1 в виде прямой линии в зависимости от logt при m = 0,03381 и b = 0,18591.

Деформацию образцов, например, за 10 лет (≈ 87600 ч) вычисляют по формуле (А.1) при значениях т и b, указанных выше.

X87600 = X0 + 0,03381 × 876000,18591;

X87600 = 0,50 мм.

logXct = -1,4709 + 0,18591×logt;

r2 = 0,96908;

a) logXct;

Xct, мм;

b) logt;

t, ч.

Рисунок В.1 - Деформация ползучести. Регрессионный анализ

Рассчитывают относительную деформацию (см. раздел 8):

et = (Xt/ds)100;

![]()

Относительная деформация et в зависимости от времени приведена на рисунке В.2 в виде линейной/логарифмической диаграммы. На диаграмме измеренные значения обозначены точками •, кривая получена математическим расчетом при экстраполяции продолжительностью до 100000 ч (≈ 11,4 лет).

а - деформация e, %; b - время t, ч

Рисунок В.2 - Деформация ползучести при длительном сжатии.

Значения деформации получены при измерении,

расчет проведен методом экстраполяции

Таблица В.1 - Значения деформации трех образцов, измеренные при одном значении сжимающей нагрузки

|

№ 1 |

№ 2 |

№ 3 |

|

|

Толщина ds, мм |

50,20 |

50,20 |

50,20 |

|

Толщина dL, мм |

50,19 |

50,24 |

50,24 |

|

Начальная деформация Х0, мм |

0,22 |

0,23 |

0,21 |

|

Время t, ч |

logt |

Деформация образца Xt, мм |

Относительная деформация образца et, % |

Среднее значение et, % |

Ползучесть при сжатии образца Xct, мм |

Среднее значение Xct, мм |

logXct |

||||||

|

№ 1 |

№ 2 |

№ 3 |

№ 1 |

№ 2 |

№ 3 |

№ 1 |

№ 2 |

№ 3 |

|||||

|

167 |

2,22272 |

0,31 |

0,31 |

0,29 |

0,61 |

0,61 |

0,58 |

0,601 |

0,09 |

0,08 |

0,08 |

0,082 |

-1,08619 |

|

215 |

2,33244 |

0,31 |

0,31 |

0,30 |

0,61 |

0,63 |

0,59 |

0,608 |

0,09 |

0,08 |

0,09 |

0,085 |

-1,06888 |

|

287 |

2,45788 |

0,31 |

0,32 |

0,30 |

0,62 |

0,64 |

0,60 |

0,621 |

0,09 |

0,09 |

0,09 |

0,092 |

-1,03621 |

|

357 |

2,55267 |

0,32 |

0,33 |

0,31 |

0,64 |

0,65 |

0,62 |

0,637 |

0,10 |

0,10 |

0,10 |

0,100 |

-1,100000 |

|

431 |

2,63448 |

0,33 |

0,33 |

0,32 |

0,66 |

0,66 |

0,63 |

0,652 |

0,11 |

0,10 |

0,11 |

0,107 |

-0,96927 |

|

527 |

2,72181 |

0,33 |

0,34 |

0,32 |

0,66 |

0,67 |

0,64 |

0,657 |

0,11 |

0,11 |

0,11 |

0,110 |

-0,95861 |

|

623 |

2,79449 |

0,34 |

0,34 |

0,32 |

0,67 |

0,68 |

0,64 |

0,663 |

0,12 |

0,11 |

0,11 |

0,113 |

-0,94692 |

|

719 |

2,85673 |

0,34 |

0,35 |

0,33 |

0,68 |

0,69 |

0,66 |

0,677 |

0,12 |

0,12 |

0,12 |

0,120 |

-0,92082 |

|

863 |

2,93601 |

0,34 |

0,35 |

0,32 |

0,67 |

0,70 |

0,64 |

0,672 |

0,12 |

0,12 |

0,11 |

0,118 |

-0,92935 |

|

1007 |

3,00808 |

0,35 |

0,36 |

0,34 |

0,70 |

0,71 |

0,67 |

0,692 |

0,13 |

0,13 |

0,13 |

0,127 |

-0,89506 |

|

1439 |

3,15806 |

0,36 |

0,37 |

0,35 |

0,72 |

0,73 |

0,69 |

0,715 |

0,14 |

0,14 |

0,14 |

0,139 |

-0,85594 |

|

1943 |

3,28847 |

0,36 |

0,38 |

0,35 |

0,73 |

0,75 |

0,70 |

0,725 |

0,14 |

0,15 |

0,14 |

0,144 |

-0,84164 |

|

2447 |

3,38863 |

0,37 |

0,38 |

0,36 |

0,74 |

0,76 |

0,72 |

0,740 |

0,15 |

0,15 |

0,15 |

0,152 |

-0,81911 |

|

3215 |

3,50718 |

0,38 |

0,39 |

0,37 |

0,75 |

0,78 |

0,73 |

0,752 |

0,16 |

0,16 |

0,16 |

0,158 |

-0,80226 |

|

4127 |

3,61563 |

0,38 |

0,40 |

0,37 |

0,77 |

0,79 |

0,74 |

0,765 |

0,16 |

0,17 |

0,16 |

0,164 |

-0,78427 |

|

4487 |

3,65196 |

0,39 |

0,40 |

0,37 |

0,77 |

0,80 |

0,74 |

0,771 |

0,17 |

0,17 |

0,16 |

0,167 |

-0,77728 |

|

5015 |

3,70027 |

0,39 |

0,40 |

0,38 |

0,78 |

0,80 |

0,75 |

0,775 |

0,17 |

0,17 |

0,17 |

0,169 |

-0,77211 |

|

5855 |

3,76753 |

0,39 |

0,40 |

0,38 |

0,78 |

0,80 |

0,76 |

0,780 |

0,17 |

0,17 |

0,17 |

0,172 |

-0,76531 |

|

6527 |

3,81471 |

0,40 |

0,41 |

0,38 |

0,79 |

0,81 |

0,76 |

0,787 |

0,18 |

0,18 |

0,17 |

0,175 |

-0,75614 |

|

8159 |

3,91164 |

0,40 |

0,40 |

0,38 |

0,79 |

0,80 |

0,76 |

0,783 |

0,18 |

0,17 |

0,17 |

0,173 |

-0,76112 |

|

10007 |

4,00030 |

0,40 |

0,41 |

0,39 |

0,80 |

0,81 |

0,77 |

0,792 |

0,18 |

0,18 |

0,18 |

0,178 |

-0,74958 |

|

11519 |

4,06141 |

0,40 |

0,41 |

0,39 |

0,80 |

0,81 |

0,77 |

0,794 |

0,18 |

0,18 |

0,18 |

0,179 |

0,74715 |

|

12959 |

4,11257 |

0,41 |

0,41 |

0,39 |

0,81 |

0,82 |

0,78 |

0,800 |

0,19 |

0,18 |

0,18 |

0,182 |

0,73993 |

Приложение ДА

(справочное)

Таблица ДА.1

|

Обозначение |

Степень |

Обозначение и наименование соответствующего национального стандарта |

|

ИСО 5725-2:1994 |

IDТ |

ГОСТ Р ИСО 5725-2-2002 «Точность (правильность и прецизионность) методов и результатов измерений. Часть 2. Основной метод определения повторяемости и воспроизводимости стандартного метода измерений» |

|

ЕН 826:1996 |

IDТ |

ГОСТ Р ЕН 826-2008 «Изделия теплоизоляционные, применяемые в строительстве. Методы определения характеристик сжатия» |

|

ЕН 12085:1997 |

IDТ |

ГОСТ Р ЕН 12085-2008 «Изделия теплоизоляционные, применяемые в строительстве. Методы измерения линейных размеров образцов, предназначенных для испытаний» |

|

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: IDT - идентичные стандарты. |

||

Ключевые слова: теплоизоляция, теплоизоляционные изделия, испытания на сжатие, испытания на ползучесть, условия испытания, регрессионный анализ, продолжительность испытания