Технический

комитет по стандартизации

«Трубопроводная арматура и сильфоны» (ТК 259)

Закрытое

акционерное общество «Научно-производственная фирма

«Центральное конструкторское бюро арматуростроения»

|

ЦКБА |

|

СТАНДАРТ ЦКБА |

СТ ЦКБА 093-2010

Арматура трубопроводная

СОЕДИНЕНИЯ НЕПОДВИЖНЫЕ С КОНИЧЕСКОЙ

ПРОКЛАДКОЙ

Конструкция и размеры

Санкт-Петербург

2010

Предисловие

1 РАЗРАБОТАН Закрытым акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (ЗАО «НПФ «ЦКБА»)

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом от «31» 03.2010 г. № 19

3 СОГЛАСОВАН Техническим комитетом по стандартизации «Трубопроводная арматура и сильфоны» (ТК 259)

4 ВЗАМЕН РД 26-07-266-86 «Арматура трубопроводная. Соединения неподвижные с конической прокладкой. Конструкция и размеры»

СТ ЦКБА 093-2010

СТАНДАРТ ЦКБА

|

Арматура трубопроводная СОЕДИНЕНИЯ

НЕПОДВИЖНЫЕ |

Дата введения 01.07.2010

1 Область применения

Настоящий стандарт распространяется на соединения неподвижные с конической прокладкой и устанавливает конструкцию и размеры конических металлических прокладок (КМП) и посадочных мест в узлах уплотнений разъёмных неподвижных соединений «корпус-крышка» трубопроводной арматуры с номинальным давлением (PN) в узлах уплотнения арматуры до 32,0 МПа (320 кгс/см2) и температурой среды от минус 253 °С до плюс 600 °С.

2 Нормативные ссылки

2.1 В настоящем стандарте использованы ссылки на следующие нормативные документы:

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаропрочные. Марки

ГОСТ 8908-81 Основные нормы взаимозаменяемости. Нормальные углы и допуски углов

ГОСТ 19755-84 Прокладки уплотнительные металлические конические для закрытых затворов соединений. Технические условия

3 Конструкция и основные размеры

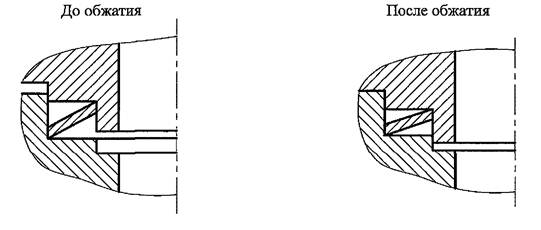

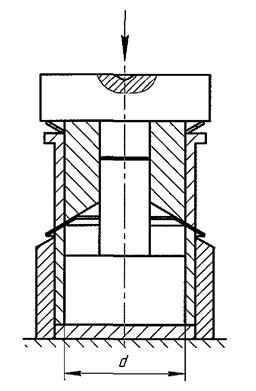

3.1 Конструкция узла уплотнения с КМП приведена на рисунке 1.

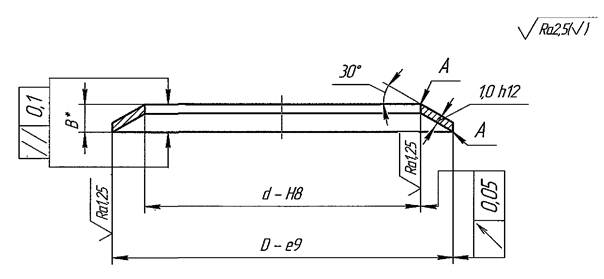

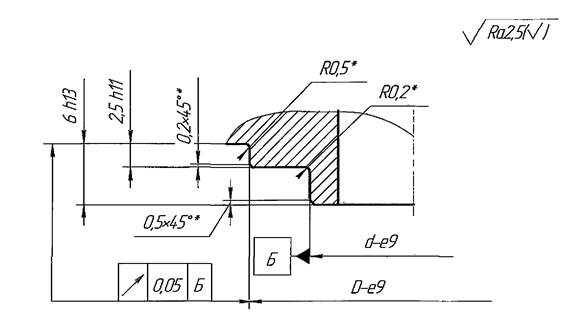

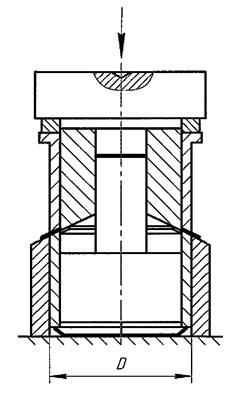

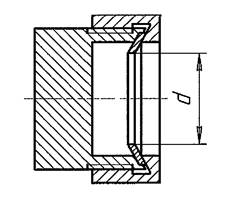

3.2 Конструкция и размеры КМП и посадочных мест в крышке и корпусе выполняются в соответствии с рисунками 2, 3, 4 и таблицей 1.

3.3 Неуказанные предельные отклонения угловых размеров КМП - по 14 степени точности ГОСТ 8908.

Рисунок 1 - Конструкция узла уплотнения с КМП

* Размер для справок

Рисунок 2 - Конструкция и размеры КМП

* Размер для справок

Рисунок 3 - Посадочные места под КМП в крышке

* Размеры обеспечиваются инструментом.

Рисунок 4 - Посадочные места под КМП в корпусе

Таблица 1 - Размеры прокладок и посадочных мест

|

D |

Предельные отклонения |

d |

Предельные отклонения |

1-H11 |

В |

Масса |

||

|

Вал |

Отверстие |

Вал |

Отверстие |

|||||

|

28 |

-0,040

|

+0,033 |

22 |

-0,040 |

+0,033 |

4,2 |

2,6 |

2,1 |

|

30 |

24 |

2,3 |

||||||

|

31 |

-0,050 -0,112 |

+0,039 |

25 |

2,4 |

||||

|

32 |

26 |

2,5 |

||||||

|

34 |

28 |

2,6 |

||||||

|

36 |

30 |

2,8 |

||||||

|

38 |

32 |

-0,050 |

+0,039 |

3,0 |

||||

|

40 |

34 |

3,1 |

||||||

|

42 |

36 |

3,3 |

||||||

|

44 |

38 |

3,5 |

||||||

|

46 |

40 |

3,7 |

||||||

|

48 |

42 |

3,8 |

||||||

|

51 |

-0,060

|

+0,046 |

45 |

4,1 |

||||

|

57 |

48 |

4,5 |

3,5 |

6,7 |

||||

|

59 |

50 |

6,9 |

||||||

|

62 |

53 |

-0,060 |

+0,046 |

7,3 |

||||

|

65 |

56 |

7,7 |

||||||

|

69 |

60 |

8,2 |

||||||

|

72 |

63 |

8,6 |

||||||

|

76 |

67 |

9,1 |

||||||

|

80 |

71 |

9,6 |

||||||

|

84 |

-0,072 |

+0,054 |

75 |

10,1 |

||||

|

89 |

80 |

10,8 |

||||||

|

94 |

85 |

-0,072 |

+0,054 |

11,4 |

||||

|

99 |

90 |

12,0 |

||||||

|

104 |

95 |

12,7 |

||||||

|

109 |

100 |

13,3 |

||||||

|

114 |

105 |

13,9 |

||||||

|

122 |

-0,085 |

+0,063 |

110 |

5,0 |

4,3 |

19,7 |

||

|

132 |

120 |

21,4 |

||||||

|

137 |

125 |

-0,085 |

+0,063 |

22,2 |

||||

|

142 |

130 |

23,1 |

||||||

|

152 |

140 |

24,8 |

||||||

|

162 |

150 |

26,5 |

||||||

|

172 |

160 |

28,2 |

||||||

|

182 |

-0,100 |

+0,072 |

170 |

29,9 |

||||

|

192 |

180 |

31,5 |

||||||

|

202 |

190 |

-0,100 |

+0,072 |

33,2 |

||||

|

212 |

200 |

34,9 |

||||||

|

222 |

210 |

36,6 |

||||||

|

232 |

220 |

38,3 |

||||||

|

252 |

-0,110 |

+0,081 |

240 |

41,7 |

||||

|

262 |

250 |

43,4 |

||||||

|

272 |

260 |

-0,110 |

+0,081 |

45,1 |

||||

|

292 |

280 |

48,5 |

||||||

|

312 |

300 |

51,9 |

||||||

|

332 |

-0,125 |

+0,089 |

320 |

-0,125 |

+0,089 |

55,3 |

||

|

352 |

340 |

58,7 |

||||||

|

372 |

360 |

62,1 |

||||||

|

392 |

380 |

65,5 |

||||||

|

412 |

-0,135 |

+0,097 |

400 |

68,9 |

||||

|

432 |

420 |

-0,135 |

+0,097 |

72,2 |

||||

4 Технические требования

4.1 КМП изготавливаются методом точения из труб, поковок и т.д. или штамповкой из листового материала в соответствии с приложением А.

4.2 Материал КМП сталь 12Х18Н10Т или 08Х18Н10Т по ГОСТ 5632.

4.3 Рабочие кромки А (рисунок 2) КМП не должны иметь заусенцев. Допускается на нерабочих кромках КМП, изготовленных методом штамповки, заусенцы не более 0,2 мм. В КМП, изготовленных методом штамповки из листового материала, допуск на толщину h12 (рисунок 2) заменяется допуском на толщину листового материала.

4.4 Твердость материала КМП должна быть равна или меньше твердости материала корпуса и крышки.

4.5 Необходимое усилие затяга шпилек Q3, Н при сборке, обеспечивающее герметичность соединения, следует рассчитывать по формуле:

Q3 = q0∙π∙D + Qp

где q0 - погонное усилие на прокладку при затяге шпилек, принимается 1,32∙105Н/м;

D - наружный диаметр прокладки, м;

Qp - усилие от давления рабочей среды, Н;

4.6 Повторное использование КМП не допускается.

4.7 Правила приемки, упаковки, транспортирования и хранения КМП - по ГОСТ 19755.

Приложение А

(рекомендуемое)

А.1 При изготовлении небольшой партии КМП диаметром D до 200 мм целесообразно изготавливать механической обработкой на токарном станке.

А.2 При изготовлении большой партии КМП диаметром D до 200 мм целесообразно изготавливать методом штамповки из листового материала.

Метод включает следующие операции:

А.2.1 Из листа вырубается кольцо - заготовка с припуском по наружному диаметру D плюс 2 мм, по внутреннему d минус 2 мм.

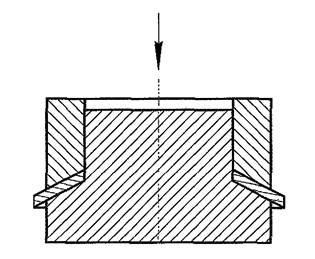

А.2.2 На приспособлении, указанном на рисунок А.1, кольцу-заготовке посредством пресса придается коническая форма.

Рисунок А.1 - Приспособление

А.2.3 На штампе, указанном на рисунке А.2, производится чистовая обрезка диаметров D и d.

Направление обрезки диаметра d - сверху вниз (см. рисунок А.2а).

Направление обрезки диаметра D - снизу вверх ( см. рисунок А.2б).

А.3. При изготовлении КМП диаметром D более 200 мм целесообразно использовать метод штамповки с последующей механической обработкой диаметров d и D на токарном станке.

Метод включает следующие операции:

1) Изготовление из листового материала кольца-заготовки и придание ей конической формы аналогично А.2.1 и А.2.2.

2) Окончательная обработка диаметра D производится на приспособлении, указанном на рисунке А.3.

3) Окончательная обработка диаметра d производится на приспособлении, указанном на рисунке А.4.

Рисунок А.2а - Штамп

Рисунок А.2б - Штамп

Рисунок А.3 - Приспособление для окончательной обработки D

Рисунок А.4 - Приспособление для окончательной обработки d

ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЙ

|

Изм. |

Номера листов (страниц) |

Всего листов (страниц) в документе |

№ документа |

Вход. № сопроводит., документа и дата |

Подпись |

Дата |

|||

|

измененных |

замененных |

новых |

аннулированных |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Генеральный директор |

|

В.П. Дыдычкин |

|

Заместитель генерального директора - главный конструктор |

|

B.В. Ширяев |

|

Первый заместитель |

|

Ю.И. Тарасьев |

|

Заместитель директора - |

|

C.Н. Дунаевский |

|

Заместитель директора по проектированию |

|

В.А. Горелов |

|

Начальник научно-исследовательского |

|

А.Ю. Калинин |

|

|

|

|

|

Исполнитель: |

|

|

|

Инженер технического отдела |

|

Е.А. Смирнова |

|

|

|

|

|

СОГЛАСОВАНО: |

|

|

|

Председатель ТК 259 |

|

М.И. Власов |

|

Заместитель начальника 1024 ВПМО |

|

А.А. Хапин |

Содержание