ФЕДЕРАЛЬНОЕ

АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р ИСО |

Гайки стальные самостопорящиеся

МЕХАНИЧЕСКИЕ

И ЭКСПЛУАТАЦИОННЫЕ

СВОЙСТВА

ISO 2320:2008

Prevailing

torque type steel nuts - Mechanical

and performance properties

(IDT)

|

|

Москва Стандартинформ 2010 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием «Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении» (ВНИИНМАШ), Федеральным государственным унитарным предприятием «Центральный ордена Трудового Красного Знамени научно-исследовательский автомобильный и автомоторный институт» (ФГУП «НАМИ») на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 229 «Крепежные изделия»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 10 декабря 2009 г. № 693-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 2320:2008 «Гайки стальные самостопорящиеся. Механические и эксплуатационные свойства» (ISO 2320:2008 «Prevailing torque type steel nuts - Mechanical and performance properties», IDT).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении ДА

5 ВЗАМЕН ГОСТ Р 50271-92 (ИСО 2320-83)

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Гайки стальные самостопорящиеся

МЕХАНИЧЕСКИЕ И ЭКСПЛУАТАЦИОННЫЕ СВОЙСТВА

Prevailing

torque type steel nuts.

Mechanical and performance properties

Дата введения - 2011-01-01

1 Область применения

Настоящий стандарт устанавливает механические и эксплуатационные свойства стальных самостопорящихся гаек при испытании в условиях с температурой окружающей среды от 10 °С до 35 °С, включая отдельное испытание по определению стопорящих свойств (эксплуатационных свойств) и/или характеристик стопорящего момента и усилия предварительной затяжки.

Настоящий стандарт распространяется на самостопорящиеся гайки цельнометаллические и самостопорящиеся гайки с неметаллической вставкой:

a) с треугольной резьбой по ИСО 68-1;

b) с комбинациями диаметров и шагов по ИСО 261 и ИСО 262;

c) с крупным шагом резьбы М3 до М39 и механическими свойствами по ИСО 898-2;

d) с мелким шагом резьбы М8´1 до М39´3 и механическими свойствами по ИСО 898-6;

e) при температуре от минус 50 °С до плюс 150 °С для цельнометаллических гаек.

Примечание 1 - Смотри раздел 7, абзац 3;

f) при температуре от минус 50 °С до плюс 120 °С для гаек с неметаллической вставкой.

Примечание 1 - Смотри раздел 7, абзац 4.

2 Нормативные ссылки

Следующие ниже нормативные документы содержат положения, которые посредством ссылок в данном тексте составляют положения настоящего стандарта.

Для нормативных документов с указанием даты публикации, на которые имеются ссылки, не распространяется действие последующих изменений или пересмотров этих документов.

ИСО 273:1979 Изделия крепежные. Отверстия с гарантированным зазором для болтов и винтов (ISO 273:1979, Fasteners - Clearance holes for bolts and screws)

ИСО 898-1 Механические свойства крепежных изделий из углеродистой и легированной стали. Часть 1. Болты, винты и шпильки (ISO 898-1, Mechanical properties of fasteners made of carbon steel and alloy steel - Part 1: Bolts, screws and studs)

ИСО 898-2 Механические свойства крепежных изделий. Часть 2. Гайки с установленными значениями пробной нагрузки. Крупная резьба (ISO 898-2, Mechanical properties of fasteners - Part 2: Nuts with specified proof load values - Coarse thread)

ИСО 898-6 Механические свойства крепежных изделий. Часть 6. Гайки с установленными значениями пробной нагрузки. Мелкая резьба (ISO 898-6, Mechanical properties of fasteners - Part 6: Nuts with specified proof load values - Fine pith thread)

ИСО 965-2 Резьбы метрические ИСО общего назначения. Допуски. Часть 2. Предельные размеры резьбы для болтов и гаек общего назначения. Средний класс точности (ISO 965-2, ISO general purpose metric screw threads - Tolerances - Part 2: Limits of sizes for general purpose external and internal screw threads - Medium quality)

ИСО 16047 Изделия крепежные. Испытания крутящего момента и усилия предварительной затяжки (ISO 16047, Fasteners - Torque/clamp force testing)

3 Термины и определения

В настоящем стандарте применены термины по ИСО 16047, а также следующие термины с соответствующими определениями:

3.1 гайка самостопорящаяся (prevailing torque type nut): Гайка, которая не может свободно вращаться по сопряженной резьбе ввиду наличия в ней элемента, создающего стопорящий момент, и которая обеспечивает сопротивление вращению, не зависящее от усилия затяжки.

3.2 стопорящий момент гайки (prevailing torque type developed by a nut): Крутящий момент, необходимый для вращения гайки по наружной резьбе сопряженного элемента при отсутствии осевой нагрузки.

3.3 стопорящий момент при закручивании (prevailing-on torque): Крутящий момент для вращения гайки по наружной резьбе сопряженного элемента, измеренный в процессе закручивания гайки при отсутствии усилия затяжки.

3.4 стопорящий момент при откручивании (prevailing-off torque): Крутящий момент для вращения гайки по наружной резьбе сопряженного элемента на 360° после снятия усилия предварительной затяжки.

3.5 гайка самостопорящаяся цельнометаллическая (prevailing torque all metal type nut): Гайка, имеющая цельную и составную металлическую конструкцию, у которой характеристики стопорящего момента зависят от контролируемой деформации резьбы и/или основания гайки или металлической вставки (металлических вставок).

3.6 гайка самостопорящаяся с неметаллической вставкой (prevailing torque non-metallic insert type nut): Гайка, имеющая составную конструкцию, в которой характеристики стопорящего момента зависят от зафиксированной в гайке вставки (вставок) из неметаллического материала.

3.7 точка посадки (seating point): Точка, в которой при закручивании появляется усилие предварительной затяжки.

4 Обозначения

В настоящем стандарте применены обозначения по ИСО 16047, а также следующие обозначения:

- d - номинальный диаметр;

- d4 - диаметр отверстия в приспособлении;

- FР - пробная нагрузка;

- F65 - нижнее предельное значение нагрузки для определения общего коэффициента трения, составляющее 65 % от FP;

- F75 - верхнее предельное значение нагрузки для определения общего коэффициента трения, составляющее 75 % от FP;

- F80 - испытательное усилие предварительной затяжки (усилие, не влияющее на процесс затяжки), составляющее 80 % от FP;

- Р - шаг резьбы;

- TFv - стопорящий момент при закручивании, Н × м;

- TFd - стопорящий момент при откручивании, Н · м;

- Т65 - нижнее предельное значение крутящего момента для определения общего коэффициента трения при F65;

- Т75 - верхнее предельное значение крутящего момента для определения общего коэффициента трения при F75;

- Т80 - крутящий момент при испытании, соответствующий 80 % пробной нагрузки, Н м (см. таблицы 1 - 8);

- mtot - общий коэффициент трения.

5 Резьба

Резьба самостопорящихся гаек должна соответствовать ИСО 965-2, за исключением участка стопорящего элемента:

a) для самостопорящихся гаек с неметаллической вставкой проходной калибр должен свободно завинчиваться (от руки) до соприкосновения со вставкой, создающей стопорящий момент;

b) для самостопорящихся цельнометаллических гаек проходной калибр должен свободно завинчиваться (от руки) по крайней мере на один шаг.

6 Смазочное средство

По усмотрению изготовителя для соблюдения эксплуатационных требований при изготовлении производственной партии применяют смазочное средство

7 Механические свойства самостопорящихся гаек

Механические свойства самостопорящихся гаек должны соответствовать ИСО 898-2 или ИСО 898-6.

Для испытания пробной нагрузкой следует применять методы испытаний, установленные в 9.2.

Чтобы сделать выбор по применению самостопорящихся цельнометаллических гаек при температуре, выходящей за пределы диапазона от минус 50 °С до плюс 150 °С, потребители должны консультироваться с опытным специалистом по материалам крепежных изделий.

При применении самостопорящихся гаек с неметаллической вставкой за пределами диапазона температур от минус 50 °С до плюс 120 °С или близко к предельным температурам может уменьшаться стопорящий момент и может потребоваться использование неметаллических материалов, отвечающих соответствующим требованиям. Чтобы сделать выбор по применению самостопорящихся гаек с неметаллической вставкой при температуре, выходящей за пределы диапазона от минус 50 °С до плюс 120 °С, потребители должны консультироваться с опытным специалистом по материалам крепежных изделий.

8 Эксплуатационные требования к стопорящим свойствам

Стопорящий момент при закручивании не должен превышать значения, приведенные в таблицах 1 - 8, для применяемой гайки.

Стопорящий момент при откручивании должен превышать значения, приведенные в таблицах 1 - 8, для применяемой гайки.

Для контроля поставки при приемке проводят испытание при первом закручивании/откручивании, если нет иного соглашения.

При первоначальном контроле и в спорном случае следует также проводить испытание при пяти откручиваниях, если нет иного соглашения.

Характеристики стопорящего момента уменьшаются, как функция от числа повторных использований; при каждом повторном использовании гайки потребитель должен учитывать уменьшение характеристик стопорящего момента.

По требованию заказчика могут проводиться испытания на температурную стойкость самостопорящихся гаек с неметаллической вставкой в соответствии с приложением А.

Абзацы 3 и 4 раздела 7 также относятся к эксплуатационным требованиям.

Таблица 1 - Испытательное усилие предварительной затяжки и стопорящие моменты при испытании для самостопорящихся гаек класса прочности 04

|

Резьба d´P |

Испытательное усилие

предварительной затяжки |

Усилие предварительной затяжки

для определения общего коэффициента трения |

Стопорящий момент, Н×м |

|||

|

Верхнее предельное значение |

Нижнее предельное значение |

Первое закручивание

|

Первое откручивание

|

Пятое откручивание

|

||

|

М3 |

1528 |

1433 |

1242 |

0,43 |

0,12 |

0,08 |

|

М4 |

2672 |

2505 |

2171 |

0,9 |

0,18 |

0,12 |

|

М5 |

4320 |

4050 |

3510 |

1,6 |

0,29 |

0,2 |

|

М6 |

6112 |

5730 |

4966 |

3 |

0,45 |

0,3 |

|

М7 |

8800 |

8250 |

7150 |

4,5 |

0,65 |

0,45 |

|

М8 |

11120 |

10425 |

9035 |

6 |

0,85 |

0,6 |

|

М8´1 |

11920 |

11175 |

9685 |

|||

|

М10 |

17600 |

16500 |

14300 |

10,5 |

1,5 |

1 |

|

М10´1,25 |

18640 |

17475 |

15145 |

|||

|

М10´1 |

19600 |

18375 |

15925 |

|||

|

М12 |

25600 |

24000 |

20800 |

15,5 |

2,3 |

1,6 |

|

М12´1,5 |

26800 |

25125 |

21775 |

|||

|

М12´1,25 |

28000 |

26250 |

22750 |

|||

|

М14 |

34960 |

32775 |

28405 |

24 |

3,3 |

2,3 |

|

М14´1,5 |

38000 |

35625 |

30875 |

|||

|

М16 |

47760 |

44775 |

38805 |

32 |

4,5 |

3 |

|

М16´1,5 |

50800 |

47625 |

41275 |

|||

|

М18 |

58400 |

54750 |

47450 |

42 |

6 |

4,2 |

|

М18´1,5 |

65360 |

61275 |

53105 |

|||

|

М20 |

74480 |

69825 |

60515 |

54 |

7,5 |

5,3 |

|

М20´1,5 |

82720 |

77550 |

67210 |

|||

|

М22 |

92080 |

86325 |

74815 |

68 |

9,5 |

6,5 |

|

М22´1,5 |

101200 |

94875 |

82225 |

|||

|

М24 |

107280 |

100575 |

87165 |

80 |

11,5 |

8 |

|

М24´2 |

116720 |

109425 |

94835 |

|||

|

М27 |

139520 |

130800 |

113360 |

94 |

13,5 |

10 |

|

М27´2 |

150800 |

141375 |

122525 |

|||

|

М30 |

170560 |

159900 |

138580 |

108 |

16 |

12 |

|

М30´2 |

188800 |

177000 |

153400 |

|||

|

М33 |

210960 |

197775 |

171405 |

122 |

18 |

14 |

|

М33´2 |

231360 |

216900 |

187980 |

|||

|

М36 |

248400 |

232875 |

201825 |

136 |

21 |

16 |

|

М36´3 |

262960 |

246525 |

213655 |

|||

|

М39 |

296720 |

278175 |

241085 |

150 |

23 |

18 |

|

М39´3 |

313120 |

293550 |

254410 |

|||

|

а Усилие предварительной затяжки для гаек класса прочности 04 составляет 80 % пробной нагрузки гаек класса прочности 04 для 3 мм ≤ d ≤ 39 мм. Пробные нагрузки для гаек - по ИСО 898-2 и ИСО 898-6. b Смотри приложение В. с Верхнее предельное значение усилия предварительной затяжки составляет 75 % пробной нагрузки (см. приложение В). d Нижнее предельное значение усилия предварительной затяжки составляет 65 % пробной нагрузки (см. приложение В). е Стопорящие моменты при первом закручивании применяют только для цельнометаллических гаек. Для самостопорящихся гаек с неметаллической вставкой максимальный крутящий момент должен составлять 50 % от этого значения. f Значения данной таблицы обязательны при проведении приемочных испытаний в лабораторных условиях. Использование данного типа крепежных изделий в зависимости от условий применения и характеристик деталей может отличаться от нормального использования. Если характеристики изделия не соответствуют требованиям, рекомендуется проводить дополнительные испытания всего соединения в эксплуатационных условиях. |

||||||

|

Примечание - Оценка результатов испытаний стопорящего момента методом статистического контроля процессов не применима. |

||||||

Таблица 2 - Испытательное усилие предварительной затяжки и стопорящие моменты при испытании для самостопорящихся гаек класса прочности 05

|

Резьба d´P |

Испытательное усилие

предварительной затяжки |

Усилие предварительной затяжки

для определения общего коэффициента трения |

Стопорящий момент, Н × м |

|||

|

Верхнее предельное значение |

Нижнее предельное значение |

Первое закручивание

|

Первое откручивание

|

Пятое откручивание

|

||

|

М3 |

2000 |

1875 |

1625 |

0,6 |

0,15 |

0,1 |

|

М4 |

3520 |

3300 |

2860 |

1,2 |

0,22 |

0,15 |

|

М5 |

5680 |

5325 |

4615 |

2,1 |

0,35 |

0,24 |

|

М6 |

8000 |

7500 |

6500 |

4 |

0,55 |

0,4 |

|

М7 |

11600 |

10875 |

9425 |

6 |

0,85 |

0,6 |

|

М8 |

14640 |

13725 |

11895 |

8 |

1,15 |

0,8 |

|

М8´1 |

15680 |

14700 |

12740 |

|||

|

М10 |

23200 |

21750 |

18850 |

14 |

2 |

1,4 |

|

М10´1,25 |

24480 |

22950 |

19890 |

|||

|

М10´1 |

25760 |

24150 |

20930 |

|||

|

М12 |

33760 |

31650 |

27430 |

21 |

3,1 |

2,1 |

|

М12´1,5 |

35200 |

33000 |

28600 |

|||

|

М12´1,25 |

36800 |

34500 |

29900 |

|||

|

М14 |

46000 |

43125 |

37375 |

31 |

4,4 |

3 |

|

М14´1,5 |

50000 |

46875 |

40625 |

|||

|

М16 |

62800 |

58875 |

51025 |

42 |

6 |

4,2 |

|

М16´1,5 |

66800 |

62625 |

54275 |

|||

|

М18 |

76800 |

72000 |

62400 |

56 |

8 |

5,5 |

|

М18´1,5 |

86000 |

80625 |

69875 |

|||

|

М20 |

98000 |

91875 |

79625 |

72 |

10,5 |

7 |

|

М20´1,5 |

108800 |

102000 |

88400 |

|||

|

М22 |

121200 |

113625 |

98475 |

90 |

13 |

9 |

|

М22´1,5 |

133200 |

124875 |

108225 |

|||

|

М24 |

141200 |

132375 |

114725 |

106 |

15 |

10,5 |

|

М24´2 |

153600 |

144000 |

124800 |

|||

|

М27 |

183600 |

172125 |

149175 |

123 |

17 |

12 |

|

М27´2 |

198400 |

186000 |

161200 |

|||

|

М30 |

224400 |

210375 |

182325 |

140 |

19 |

14 |

|

М30´2 |

248400 |

232875 |

201825 |

|||

|

М33 |

277600 |

260250 |

225550 |

160 |

21,5 |

15,5 |

|

М33´2 |

304400 |

285375 |

247325 |

|||

|

М36 |

326800 |

306375 |

265525 |

180 |

24 |

17,5 |

|

М36´3 |

346000 |

324375 |

281125 |

|||

|

М39 |

390400 |

366000 |

317200 |

200 |

26,5 |

19,5 |

|

МЗ9´3 |

412000 |

386250 |

334750 |

|||

|

а Усилие предварительной затяжки для гаек класса прочности 05 составляет 80 % пробной нагрузки гаек класса прочности 05 для 3 мм ≤ d ≤ 39 мм. Пробные нагрузки для гаек - по ИСО 898-2 и ИСО 898-6. b Смотри приложение В. с Верхнее предельное значение усилия предварительной затяжки составляет 75 % пробной нагрузки (см. приложение В). d Нижнее предельное значение усилия предварительной затяжки составляет 65 % пробной нагрузки (см. приложение В). е Стопорящие моменты при первом закручивании применяют только для цельнометаллических гаек. Для самостопорящихся гаек с неметаллической вставкой максимальный крутящий момент должен составлять 50 % от этого значения. f Значения данной таблицы обязательны при проведении приемочных испытаний в лабораторных условиях. Использование данного типа крепежных изделий в зависимости от условий применения и характеристик деталей может отличаться от нормального использования. Если характеристики изделия не соответствуют требованиям, рекомендуется проводить дополнительные испытания всего соединения в эксплуатационных условиях. |

||||||

|

Примечание - Оценка результатов испытаний стопорящего момента методом статистического контроля процессов не применима. |

||||||

Таблица 3 - Испытательное усилие предварительной затяжки и стопорящие моменты при испытании для самостопорящихся гаек класса прочности 5

|

Резьба d´P |

Испытательное усилие

предварительной затяжки |

Усилие предварительной затяжки

для определения общего коэффициента трения |

Стопорящий момент, Н × м |

|||

|

Верхнее предельное значение |

Нижнее предельное значение |

Первое закручивание

|

Первое откручивание

|

Пятое откручивание

|

||

|

М3 |

1528 |

1433 |

1242 |

0,43 |

0,12 |

0,08 |

|

М4 |

2672 |

2505 |

2171 |

0,9 |

0,18 |

0,12 |

|

М5 |

4320 |

4050 |

3510 |

1,6 |

0,29 |

0,2 |

|

М6 |

6112 |

5730 |

4966 |

3 |

0,45 |

0,3 |

|

М7 |

8800 |

8250 |

7150 |

4,5 |

0,65 |

0,45 |

|

М8 |

11120 |

10425 |

9035 |

6 |

0,85 |

0,6 |

|

М8´1 |

11920 |

11175 |

9685 |

|||

|

М10 |

17600 |

16500 |

14300 |

10,5 |

1,5 |

1 |

|

М10´1,25 |

18640 |

17475 |

15145 |

|||

|

М10´1 |

19600 |

18375 |

15925 |

|||

|

М12 |

25600 |

24000 |

20800 |

15,5 |

2,3 |

1,6 |

|

М12´1,5 |

26800 |

25125 |

21775 |

|||

|

М12´1,25 |

28000 |

26250 |

22750 |

|||

|

М14 |

34960 |

32775 |

28405 |

24 |

3,3 |

2,3 |

|

М14´1,5 |

38000 |

35625 |

30875 |

|||

|

М16 |

47760 |

44775 |

38805 |

32 |

4,5 |

3 |

|

М16´1,5 |

50800 |

47625 |

41275 |

|||

|

М18 |

58400 |

54750 |

47450 |

42 |

6 |

4,2 |

|

М18´1,5 |

65680 |

61575 |

53365 |

|||

|

М20 |

74480 |

69825 |

60515 |

54 |

7,5 |

5,3 |

|

М20´1,5 |

82400 |

77250 |

66950 |

|||

|

М22 |

92000 |

86250 |

74750 |

68 |

9,5 |

6,5 |

|

М22´1,5 |

100800 |

94500 |

81900 |

|||

|

М24 |

107200 |

100500 |

87100 |

80 |

11,5 |

8 |

|

М24´2 |

116800 |

109500 |

94900 |

|||

|

М27 |

113600 |

106500 |

92300 |

94 |

13,5 |

10 |

|

М27´2 |

123200 |

115500 |

100100 |

|||

|

М30 |

139200 |

130500 |

113100 |

108 |

16 |

12 |

|

М30´2 |

153600 |

144000 |

124800 |

|||

|

М33 |

172000 |

161250 |

139750 |

122 |

18 |

14 |

|

М33´2 |

188800 |

177000 |

153400 |

|||

|

М36 |

202400 |

189750 |

164450 |

136 |

21 |

16 |

|

М36´3 |

214400 |

201000 |

174200 |

|||

|

М39 |

242400 |

227250 |

196950 |

150 |

23 |

18 |

|

М39´3 |

255200 |

239250 |

207350 |

|||

|

а Усилие предварительной затяжки для гаек класса прочности 5 составляет 80 % пробной нагрузки болтов класса прочности 5.8 для 3 мм ≤ d ≤ 24 мм и 80 % пробной нагрузки болтов класса прочности 4.8 для d > 24 мм. Пробные нагрузки для болтов - по ИСО 898-1. b Смотри приложение В. с Верхнее предельное значение усилия предварительной затяжки составляет 75 % пробной нагрузки (см. приложение В). d Нижнее предельное значение усилия предварительной затяжки составляет 65 % пробной нагрузки (см. приложение В). е Стопорящие моменты при первом закручивании применяют только для цельнометаллических гаек. Для самостопорящихся гаек с неметаллической вставкой максимальный крутящий момент должен составлять 50 % от этого значения. f Значения данной таблицы обязательны при проведении приемочных испытаний в лабораторных условиях. Использование данного типа крепежных изделий в зависимости от условий применения и характеристик деталей может отличаться от нормального использования. Если характеристики изделия не соответствуют требованиям, рекомендуется проводить дополнительные испытания всего соединения в эксплуатационных условиях. Примечание - Оценка результатов испытаний стопорящего момента методом статистического контроля процессов не применима. |

||||||

Таблица 4 - Испытательное усилие предварительной затяжки и стопорящие моменты при испытании для самостопорящихся гаек класса прочности 6

|

Резьба d´P |

Испытательное усилие

предварительной затяжки |

Усилие предварительной затяжки

для определения общего коэффициента трения |

Стопорящий момент, Н×м |

|||

|

Верхнее предельное значение |

Нижнее предельное значение |

Первое закручивание

|

Первое откручивание

|

Пятое откручивание

|

||

|

М3 |

1768 |

1658 |

1437 |

0,43 |

0,12 |

0,08 |

|

М4 |

3088 |

2895 |

2509 |

0,9 |

0,18 |

0,12 |

|

М5 |

5000 |

4688 |

4063 |

1,6 |

0,29 |

0,2 |

|

М6 |

7072 |

6630 |

5746 |

3 |

0,45 |

0,3 |

|

М7 |

10160 |

9525 |

8255 |

4,5 |

0,65 |

0,45 |

|

М8 |

12880 |

12075 |

10465 |

6 |

0,85 |

0,6 |

|

М8´1 |

13760 |

12900 |

11180 |

|||

|

М10 |

20400 |

19125 |

16575 |

10,5 |

1,5 |

1 |

|

М10´1,25 |

21520 |

20175 |

17485 |

|||

|

М10´1 |

22720 |

21300 |

18460 |

|||

|

М12 |

29680 |

27825 |

24115 |

15,5 |

2,3 |

1,6 |

|

М12´1,5 |

31040 |

29100 |

25220 |

|||

|

М12´1,25 |

32400 |

30375 |

26325 |

|||

|

М14 |

40480 |

37950 |

32890 |

24 |

3,3 |

2,3 |

|

М14´1,5 |

44000 |

41250 |

35750 |

|||

|

М16 |

55280 |

51825 |

44915 |

32 |

4,5 |

3 |

|

М16´1,5 |

58800 |

55125 |

47775 |

|||

|

М18 |

67600 |

63375 |

54925 |

42 |

6 |

4,2 |

|

М18´1,5 |

76000 |

71250 |

61750 |

|||

|

М20 |

86400 |

81000 |

70200 |

54 |

7,5 |

5,3 |

|

М20´1,5 |

96000 |

90000 |

78000 |

|||

|

М22 |

106400 |

99750 |

86450 |

68 |

9,5 |

6,5 |

|

М22´1,5 |

116800 |

109500 |

94900 |

|||

|

М24 |

124000 |

116250 |

100750 |

80 |

11,5 |

8 |

|

М24´2 |

135200 |

126750 |

109850 |

|||

|

М27 |

161600 |

151500 |

131300 |

94 |

13,5 |

10 |

|

М27´2 |

174400 |

163500 |

141700 |

|||

|

М30 |

197600 |

185250 |

160550 |

108 |

16 |

12 |

|

М30´2 |

218400 |

204750 |

177450 |

|||

|

М33 |

244000 |

228750 |

198250 |

122 |

18 |

14 |

|

М33´2 |

268000 |

251250 |

217750 |

|||

|

М36 |

287200 |

269250 |

233350 |

136 |

21 |

16 |

|

М36´3 |

304800 |

285750 |

247650 |

|||

|

М39 |

343200 |

321750 |

278850 |

150 |

23 |

18 |

|

М39´3 |

362400 |

339750 |

294450 |

|||

|

а Усилие предварительной затяжки для гаек класса прочности 6 составляет 80 % пробной нагрузки болтов класса прочности 6.8. Пробные нагрузки для болтов берутся по ИСО 898-1. b Смотри приложение В. с Верхнее предельное значение усилия предварительной затяжки составляет 75 % пробной нагрузки (см. приложение В). d Нижнее предельное значение усилия предварительной затяжки составляет 65 % пробной нагрузки (см. приложение В). е Стопорящие моменты при первом закручивании применяют только для цельнометаллических гаек. Для самостопорящихся гаек с неметаллической вставкой максимальный крутящий момент должен составлять 50 % от этого значения. f Значения данной таблицы обязательны при проведении приемочных испытаний в лабораторных условиях. Использование данного типа крепежных изделий в зависимости от условий применения и характеристик деталей может отличаться от нормального использования. Если характеристики изделия не соответствуют требованиям, рекомендуется проводить дополнительные испытания всего соединения в эксплуатационных условиях. Примечание - Оценка результатов испытаний стопорящего момента методом статистического контроля процессов не применима. |

||||||

Таблица 5 - Испытательное усилие предварительной затяжки и стопорящие моменты при испытании для самостопорящихся гаек класса прочности 8

|

Резьба d´P |

Испытательное усилие

предварительной затяжки |

Усилие предварительной затяжки

для определения общего коэффициента трения |

Стопорящий момент, Н × м |

|||

|

Верхнее предельное значение |

Нижнее предельное значение |

Первое закручивание

|

Первое откручивание

|

Пятое откручивание

|

||

|

М3 |

2336 |

2190 |

1898 |

0,43 |

0,12 |

0,08 |

|

М4 |

4080 |

3825 |

3315 |

0,9 |

0,18 |

0,12 |

|

М5 |

6584 |

6173 |

5350 |

1,6 |

0,29 |

0,2 |

|

М6 |

9280 |

8700 |

7540 |

3 |

0,45 |

0,3 |

|

М7 |

13440 |

12600 |

10920 |

4,5 |

0,65 |

0,45 |

|

М8 |

16960 |

15900 |

13780 |

6 |

0,85 |

0,6 |

|

М8´1 |

18160 |

17025 |

14755 |

|||

|

М10 |

26960 |

25275 |

21905 |

10,5 |

1,5 |

1 |

|

М10´1,25 |

28400 |

26625 |

23075 |

|||

|

М10´1 |

29920 |

28050 |

24310 |

|||

|

М12 |

39120 |

36675 |

31785 |

15,5 |

2,3 |

1,6 |

|

М12´1,5 |

40880 |

38325 |

33215 |

|||

|

М12´1,25 |

42720 |

40050 |

34710 |

|||

|

М14 |

53360 |

50025 |

43355 |

24 |

3,3 |

2,3 |

|

М14´1,5 |

58000 |

54375 |

47125 |

|||

|

М16 |

72800 |

68250 |

59150 |

32 |

4,5 |

3 |

|

М16´1,5 |

77520 |

72675 |

62985 |

|||

|

М18 |

92000 |

86250 |

74750 |

42 |

6 |

4,2 |

|

М18´1,5 |

104000 |

97500 |

84500 |

|||

|

М20 |

117600 |

110250 |

95550 |

54 |

7,5 |

5,3 |

|

М20´1,5 |

130400 |

122250 |

105950 |

|||

|

М22 |

145600 |

136500 |

118300 |

68 |

9,5 |

6,5 |

|

М22´1,5 |

160000 |

150000 |

130000 |

|||

|

М24 |

169600 |

159000 |

137800 |

80 |

11,5 |

8 |

|

М24´2 |

184000 |

172500 |

149500 |

|||

|

М27 |

220000 |

206250 |

178750 |

94 |

13,5 |

10 |

|

М27´2 |

238400 |

223500 |

193700 |

|||

|

М30 |

269600 |

252750 |

219050 |

108 |

16 |

12 |

|

М30´2 |

298400 |

279750 |

242450 |

|||

|

М33 |

332800 |

312000 |

270400 |

122 |

18 |

14 |

|

М33´2 |

365600 |

342750 |

297050 |

|||

|

М36 |

392000 |

367500 |

318500 |

136 |

21 |

16 |

|

М36´3 |

415200 |

389250 |

337350 |

|||

|

М39 |

468800 |

439500 |

380900 |

150 |

23 |

18 |

|

М39´3 |

494400 |

463500 |

401700 |

|||

|

а Усилие предварительной затяжки для гаек класса прочности 8 составляет 80 % пробной нагрузки болтов класса прочности 8.8. Пробные нагрузки для болтов - по ИСО 898-1. b Смотри приложение В. с Верхнее предельное значение усилия предварительной затяжки составляет 75 % пробной нагрузки (см. приложение В). d Нижнее предельное значение усилия предварительной затяжки составляет 65 % пробной нагрузки (см. приложение В). е Стопорящие моменты при первом закручивании применяют только для цельнометаллических гаек. Для самостопорящихся гаек с неметаллической вставкой максимальный крутящий момент должен составлять 50 % от этого значения. f Значения данной таблицы обязательны при проведении приемочных испытаний в лабораторных условиях. Использование данного типа крепежных изделий в зависимости от условий применения и характеристик деталей может отличаться от нормального использования. Если характеристики изделия не соответствуют требованиям, рекомендуется проводить дополнительные испытания всего соединения в эксплуатационных условиях. Примечание - Оценка результатов испытаний стопорящего момента методом статистического контроля процессов не применима. |

||||||

Таблица 6 - Испытательное усилие предварительной затяжки и стопорящие моменты при испытании для самостопорящихся гаек класса прочности 9

|

Резьба d´P |

Испытательное усилие

предварительной затяжки |

Усилие предварительной затяжки

для определения общего коэффициента трения |

Стопорящий момент, Н × м |

|||

|

Верхнее предельное значение |

Нижнее предельное значение |

Первое закручивание

|

Первое откручивание

|

Пятое откручивание

|

||

|

М3 |

2616 |

2453 |

2126 |

0,43 |

0,12 |

0,08 |

|

М4 |

4568 |

4283 |

3712 |

0,9 |

0,18 |

0,12 |

|

М5 |

7384 |

6923 |

6000 |

1,6 |

0,29 |

0,2 |

|

М6 |

10480 |

9825 |

8515 |

3 |

0,45 |

0,3 |

|

М7 |

15040 |

14100 |

12220 |

4,5 |

0,65 |

0,45 |

|

М8 |

19040 |

17850 |

15470 |

6 |

0,85 |

0,6 |

|

М8´1 |

20400 |

19125 |

16575 |

|||

|

М10 |

30160 |

28275 |

24505 |

10,5 |

1,5 |

1 |

|

М10´1,25 |

31840 |

29850 |

25870 |

|||

|

М10´1 |

33520 |

31425 |

27235 |

|||

|

М12 |

43840 |

41100 |

35620 |

15,5 |

2,3 |

1,6 |

|

М12´1,5 |

45840 |

42975 |

37245 |

|||

|

М12´1,25 |

47920 |

44925 |

38935 |

|||

|

М14 |

59840 |

56100 |

48620 |

24 |

3,3 |

2,3 |

|

М14´1,5 |

64960 |

60900 |

52780 |

|||

|

М16 |

81600 |

76500 |

66300 |

32 |

4,5 |

3 |

|

М16´1,5 |

87200 |

81750 |

70850 |

|||

|

а Усилие предварительной затяжки для гаек класса прочности 9 составляет 80 % пробной нагрузки болтов класса прочности 9.8. Пробные нагрузки для болтов - по ИСО 898-1. b Смотри приложение В. с Верхнее предельное значение усилия предварительной затяжки составляет 75 % пробной нагрузки (см. приложение В). d Нижнее предельное значение усилия предварительной затяжки составляет 65 % пробной нагрузки (см. приложение В). е Стопорящие моменты при первом закручивании применяют только для цельнометаллических гаек. Для самостопорящихся гаек с неметаллической вставкой максимальный крутящий момент должен составлять 50 % от этого значения. f Значения данной таблицы обязательны при проведении приемочных испытаний в лабораторных условиях. Использование данного типа крепежных изделий в зависимости от условий применения и характеристик деталей может отличаться от нормального использования. Если характеристики изделия не соответствуют требованиям, рекомендуется проводить дополнительные испытания всего соединения в эксплуатационных условиях. Примечание - Оценка результатов испытаний стопорящего момента методом статистического контроля процессов не применима. |

||||||

Таблица 7 - Испытательное усилие предварительной затяжки и стопорящие моменты при испытании для самостопорящихся гаек класса прочности 10

|

Резьба d´P |

Испытательное усилие

предварительной затяжки |

Усилие предварительной затяжки

для определения общего коэффициента трения |

Стопорящий момент, Н × м |

||||

|

Верхнее предельное значение |

Нижнее предельное значение |

Первое закручивание

|

Первое откручивание

|

Пятое откручивание

|

|||

|

М3 |

3344 |

3135 |

2717 |

0,6 |

0,15 |

0,1 |

|

|

М4 |

5832 |

5468 |

4739 |

1,2 |

0,22 |

0,15 |

|

|

М5 |

9440 |

8850 |

7670 |

2,1 |

0,35 |

0,24 |

|

|

М6 |

13360 |

12525 |

10855 |

4 |

0,55 |

0,4 |

|

|

М7 |

19200 |

18000 |

15600 |

6 |

0,85 |

0,6 |

|

|

М8 |

24320 |

22800 |

19760 |

8 |

1,15 |

0,8 |

|

|

М8´1 |

26000 |

24375 |

21125 |

||||

|

М10 |

38480 |

36075 |

31265 |

14 |

2 |

1,4 |

|

|

М10´1,25 |

40640 |

38100 |

33020 |

||||

|

М10´1 |

42800 |

40125 |

34775 |

||||

|

М12 |

56000 |

52500 |

45500 |

21 |

3,1 |

2,1 |

|

|

М12´1,5 |

58480 |

54825 |

47515 |

||||

|

М12´1,25 |

61120 |

57300 |

49660 |

||||

|

М14 |

76400 |

71625 |

62075 |

31 |

4,4 |

3 |

|

|

М14´1,5 |

83200 |

78000 |

67600 |

||||

|

М16 |

104000 |

97500 |

84500 |

42 |

6 |

4,2 |

|

|

М16´1,5 |

111200 |

104250 |

90350 |

||||

|

М18 |

127200 |

119250 |

103350 |

56 |

8 |

5,5 |

|

|

М18´1,5 |

143200 |

134250 |

116350 |

||||

|

М20 |

162400 |

152250 |

131950 |

72 |

10,5 |

7 |

|

|

М20´1,5 |

180800 |

169500 |

146900 |

||||

|

М22 |

201600 |

189000 |

163800 |

90 |

13 |

9 |

|

|

М22´1,5 |

220800 |

207000 |

179400 |

||||

|

М24 |

234400 |

219750 |

190450 |

106 |

15 |

10,5 |

|

|

М24´2 |

255200 |

239250 |

207350 |

||||

|

М27 |

304800 |

285750 |

247650 |

123 |

17 |

12 |

|

|

М27´2 |

329600 |

309000 |

267800 |

||||

|

М30 |

372800 |

349500 |

302900 |

140 |

19 |

14 |

|

|

М30´2 |

412000 |

386250 |

334750 |

||||

|

М33 |

460800 |

432000 |

374400 |

160 |

21,5 |

15,5 |

|

|

М33´2 |

505600 |

474000 |

410800 |

||||

|

М36 |

542400 |

508500 |

440700 |

180 |

24 |

17,5 |

|

|

М36´3 |

574400 |

538500 |

466700 |

||||

|

М39 |

648000 |

607500 |

526500 |

200 |

26,5 |

19,5 |

|

|

М39´3 |

684000 |

641250 |

555750 |

||||

|

а Усилие предварительной затяжки для гаек класса прочности 10 составляет 80 % пробной нагрузки болтов класса прочности 10.9. Пробные нагрузки для болтов - по ИСО 898-1. b Смотри приложение В. с Верхнее предельное значение усилия предварительной затяжки составляет 75 % пробной нагрузки (см. приложение В). d Нижнее предельное значение усилия предварительной затяжки составляет 65 % пробной нагрузки (см. приложение В). е Стопорящие моменты при первом закручивании применяют только для цельнометаллических гаек. Для самостопорящихся гаек с неметаллической вставкой максимальный крутящий момент должен составлять 50 % от этого значения. f Значения данной таблицы обязательны при проведении приемочных испытаний в лабораторных условиях. Использование данного типа крепежных изделий в зависимости от условий применения и характеристик деталей может отличаться от нормального использования. Если характеристики изделия не соответствуют требованиям, рекомендуется проводить дополнительные испытания всего соединения в эксплуатационных условиях. Примечание - Оценка результатов испытаний стопорящего момента методом статистического контроля процессов не применима. |

|||||||

Таблица 8 - Испытательное усилие предварительной затяжки и стопорящие моменты при испытании для самостопорящихся гаек класса прочности 12

|

Резьба d´P |

Испытательное усилие

предварительной затяжки |

Усилие предварительной затяжки

для определения общего коэффициента трения |

Стопорящий момент, Н × м |

|||

|

Верхнее предельное значение |

Нижнее предельное значение |

Первое закручивание

|

Первое откручивание

|

Пятое откручивание

|

||

|

М3 |

3904 |

3660 |

3172 |

0,6 |

0,15 |

0,1 |

|

М4 |

6816 |

6390 |

5538 |

1,2 |

0,22 |

0,15 |

|

М5 |

11040 |

10350 |

8970 |

2,1 |

0,35 |

0,24 |

|

М6 |

15600 |

14625 |

12675 |

4 |

0,55 |

0,4 |

|

М7 |

22400 |

21000 |

18200 |

6 |

0,85 |

0,6 |

|

М8 |

28400 |

26625 |

23075 |

8 |

1,15 |

0,8 |

|

М8´1 |

30400 |

28500 |

24700 |

|||

|

М10 |

45040 |

42225 |

36595 |

14 |

2 |

1,4 |

|

М10´1,25 |

47520 |

44550 |

38610 |

|||

|

М10´1 |

50160 |

47025 |

40755 |

|||

|

М12 |

65440 |

61350 |

53170 |

21 |

3,1 |

2,1 |

|

М12´1,5 |

68400 |

64125 |

55575 |

|||

|

М12´1,25 |

71440 |

66975 |

58045 |

|||

|

М14 |

89600 |

84000 |

72800 |

31 |

4,4 |

3 |

|

М14´1,5 |

96800 |

90750 |

78650 |

|||

|

М16 |

121600 |

114000 |

98800 |

42 |

6 |

4,2 |

|

М16´1,5 |

129600 |

121500 |

105300 |

|||

|

М18 |

148800 |

139500 |

120900 |

56 |

8 |

5,5 |

|

М18´1,5 |

168000 |

157500 |

136500 |

|||

|

М20 |

190400 |

178500 |

154700 |

72 |

10,5 |

7 |

|

М20´1,5 |

211200 |

198000 |

171600 |

|||

|

М22 |

235200 |

220500 |

191100 |

90 |

13 |

9 |

|

М22´1,5 |

258400 |

242250 |

209950 |

|||

|

М24 |

273600 |

256500 |

222300 |

106 |

15 |

10,5 |

|

М24´2 |

297600 |

279000 |

241800 |

|||

|

М27 |

356000 |

333750 |

289250 |

123 |

17 |

12 |

|

М27´2 |

384800 |

360750 |

312650 |

|||

|

М30 |

435200 |

408000 |

353600 |

140 |

19 |

14 |

|

М30´2 |

481600 |

451500 |

391300 |

|||

|

М33 |

538400 |

504750 |

374400 |

160 |

21,5 |

15,5 |

|

М33´2 |

590400 |

553500 |

479700 |

|||

|

М36 |

633600 |

594000 |

514800 |

180 |

24 |

17,5 |

|

М36´3 |

671200 |

629250 |

545350 |

|||

|

М39 |

757600 |

710250 |

615550 |

200 |

26,5 |

19,5 |

|

М39´3 |

799200 |

749250 |

649350 |

|||

|

а Усилие предварительной затяжки для гаек класса прочности 12 составляет 80 % пробной нагрузки болтов класса прочности 12.9. Пробные нагрузки для болтов - по ИСО 898-1. b Смотри приложение В. с Верхнее предельное значение усилия предварительной затяжки составляет 75 % пробной нагрузки (см. приложение В). d Нижнее предельное значение усилия предварительной затяжки составляет 65 % пробной нагрузки (см. приложение В). е Стопорящие моменты при первом закручивании применяют только для цельнометаллических гаек. Для самостопорящихся гаек с неметаллической вставкой максимальный крутящий момент должен составлять 50 % от этого значения. f Значения данной таблицы обязательны при проведении приемочных испытаний в лабораторных условиях. Использование данного типа крепежных изделий в зависимости от условий применения и характеристик деталей может отличаться от нормального использования. Если характеристики изделия не соответствуют требованиям, рекомендуется проводить дополнительные испытания всего соединения в эксплуатационных условиях. Примечание - Оценка результатов испытаний стопорящего момента методом статистического контроля процессов не применима. |

||||||

9 Методы испытаний

9.1 Общие положения

При поставке гайки должны быть испытаны, как указано ниже.

9.2 Испытание пробной нагрузкой

Испытания пробной нагрузкой должны быть выполнены в соответствии с ИСО 898-2 или ИСО 898-6 со следующими дополнениями.

Гайка для испытаний должна быть собрана с испытательным болтом или с закаленной стальной оправкой. При закручивании гайки на угол поворота 360°, после выступания наружу одного полного витка резьбы, должен быть зафиксирован максимальный стопорящий момент. При арбитражных испытаниях для самостопорящихся гаек с неметаллической вставкой должна быть использована закаленная стальная оправка, а для самостопорящихся цельнометаллических гаек - испытательный болт. Максимальный стопорящий момент при закручивании гайки на испытательный болт или оправку должен быть зафиксирован после выступания наружу одного полного витка резьбы из стопорящего элемента.

Нагрузка, соответствующая пробной нагрузке для гайки, установленной в ИСО 898-2 или ИСО 898-6, должна быть приложена через испытательный болт или оправку в осевом направлении на опорную поверхность и выдержана в течение 15 с. Гайка должна выдерживать эту нагрузку без срыва резьбы и повреждений. Испытания пробной нагрузкой являются решающими.

Максимальный стопорящий момент, измеренный после откручивания гайки на половину полного оборота и до полного откручивания, не должен превышать максимальный стопорящий момент, зафиксированный при закручивании.

9.3 Испытание стопорящего момента

9.3.1 Общие положения

Целью данного метода испытаний самостопорящихся гаек является одновременное определение:

a) эксплуатационных свойств (создающих стопорящий момент для гаек);

b) свойств крутящего момента/усилия предварительной затяжки самостопорящихся гаек, испытанных в соответствии с ИСО 16047, если есть договоренность между изготовителем и потребителем.

9.3.2 Измерительное устройство для испытаний

Измерительное устройство для испытаний - по ИСО 16047.

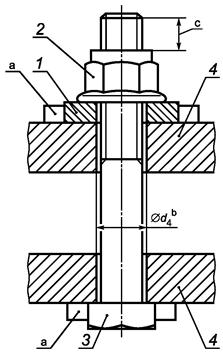

Приспособление для испытаний представлено на рисунке 1. Измерительное устройство для испытаний не должно создавать усилие предварительной затяжки во время испытаний стопорящего момента.

_____________

а Испытательная опорная пластина/шайба и головка болта должны быть закреплены соответствующим способом для предотвращения прокручивания и установлены соосно.

b d4 должен соответствовать ИСО 273:1979, точный ряд.

с От 4 до 7 шагов резьбы.

1 - испытательная опорная пластина/шайба; 2 - испытуемая гайка; 3 - испытательный болт/винт; 4 - динамометрический датчик; d4 - диаметр отверстия в приспособлении

Рисунок 1 - Приспособление для испытаний и гайка после посадки

9.3.3 Испытательные детали

Испытательные болты/винты и испытательная пластина/шайба - по ИСО 16047. Поверхность испытательного болта и испытательной шайбы должна быть обработана в соответствии с ИСО 16047. Поверхность должна быть гладкая, без покрытия и обезжирена, если нет иного соглашения.

Испытательная шайба должна быть типа НН, если нет иного соглашения. За исключением испытательной оправки, испытательные детали следует использовать только один раз.

Класс прочности испытательного болта/винта выбирают в соответствии с таблицей 9.

Таблица 9 - Классы прочности для испытательного болта/винта

|

испытуемой гайки |

соответствующий гайке испытательный болт/винт |

|

04 |

≥ 8.8 |

|

5 |

≥ 8.8 |

|

05 |

≥ 10.9 |

|

6 |

≥ 8.8 |

|

8 |

≥ 8.8 |

|

9 |

≥ 9.8 |

|

10 |

≥ 10.9 |

|

12 |

≥ 12.9 |

Испытания могут быть проведены автоматически на соответствующем испытательном приспособлении или вручную с соответствующими ручными инструментами, такими как динамометрический ключ и динамометрические датчики (см. 9.3.2).

В спорных ситуациях применяют автоматический метод.

Условия испытания на крутящий момент/усилие предварительной затяжки определены в ИСО 16047.

Испытательный болт/винт располагают в испытательном приспособлении таким образом, чтобы после закручивания гайки до посадки он выступал из стопорящего элемента, как показано на рисунке 1.

Испытуемую гайку закручивают от руки на резьбу болта/винта, пока она не остановится под действием свойств стопорящего момента. Конец испытательного болта/винта не должен выступать из гайки до испытаний. Длина резьбы для затягивания должна составлять 4 - 7 витков в соответствии с рисунком 1.

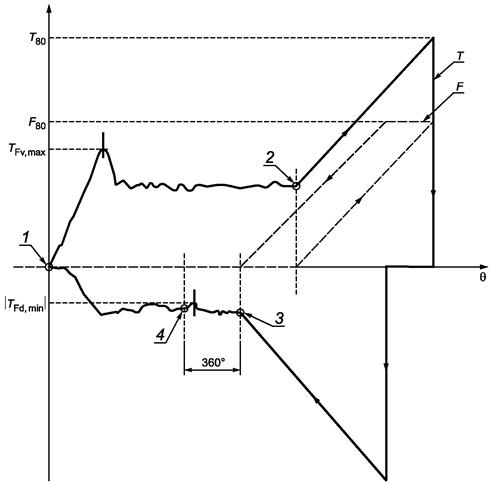

Исходная точка фазы закручивания соответствует запуску приспособления для затяжки (см. точку 1 на рисунке 2).

Вращение от точки 1 должно быть непрерывным и равномерным до тех пор, пока не будет достигнуто испытательное усилие предварительной затяжки F80. Значения для F80 берут из таблиц 1 - 8. Крутящий момент при усилии предварительной затяжки F75 должен быть зарегистрирован и оценен.

Примечание - При значении F80 подается сигнал на отключение испытательного приспособления, чтобы обеспечить точность оценки при F75.

Должна быть определена точка посадки (см. точку 2 на рисунке 2). Между точками 1 и 2 должен быть измерен стопорящий момент при закручивании TFv, max (см. таблицы 1 - 8).

Затем гайка откручивается за счет приложения обратного крутящего момента до уменьшения усилия предварительной затяжки в испытательном болте/винте до нуля (см. точку 3 на рисунке 2). При последующем откручивании на угол поворота 360° (см. точку 4 на рисунке 2) должен быть измерен стопорящий момент при откручивании TFd, min (см. таблицы 1 - 8). Точка 4 соответствует угловому положению точки 3 минус 360°.

Затем гайку откручивают до тех пор, пока ее начальное угловое положение не достигнет исходной точки (см. точку 1).

F - усилие предварительной затяжки; Т - крутящий момент; q - угол поворота; 1 - точка, в которой впервые возникает стопорящий момент при закручивании и начинается измерение TFv; 2 - точка посадки, окончание измерений TFv; 3 - отсутствие контакта с испытательной пластиной/шайбой, начало измерения TFd; 4 - окончание измерения TFd

Рисунок 2 - График зависимости крутящего момента/усилия предварительной затяжки от угла поворота

Во время откручивания гайки вращение должно быть непрерывным и равномерным от испытательного усилия предварительной затяжки F80 до точки 1.

После удаления гайки резьба гайки и болта не должна быть повреждена. В спорных случаях испытательный болт должен свинчиваться с соответствующим проходным калибром-кольцом.

Для определения значений при пятом откручивании вышеуказанный процесс должен быть проведен еще четыре раза только между точками 1 и 2.

Во время пятого откручивания должен быть измерен стопорящий момент при откручивании, когда гайка совершает первый оборот на угол поворота 360°. Этот крутящий момент должен быть не менее значения стопорящего момента пятого откручивания, установленного в таблицах 1 - 8.

9.3.5 Отчет по результатам испытаний

Для представления краткого отчета по результатам испытаний смотри ИСО 16047. Ссылка на этот стандарт должна быть включена в отчет по результатам испытаний.

Стопорящий момент при закручивании TFv и стопорящий момент при откручивании TFd (и, если требуется, результат испытания температурной стойкости самостопорящихся гаек с неметаллической вставкой) должны быть включены в отчет по результатам испытаний.

Приложение А

(обязательное)

Температурная стойкость самостопорящихся гаек с неметаллической вставкой

Технические условия, содержащиеся в данном приложении, при необходимости, могут быть согласованы между заказчиком и поставщиком.

Гайка при температуре окружающей среды от 10 °С до 35 °С должна быть закручена на испытательный болт так, чтобы над гайкой выступало от четырех до семи полных витков резьбы болта, но не возникало усилия предварительной затяжки.

Комплект должен быть помещен в камеру температурой плюс 120 °С; через 1 ч комплект достают из камеры для естественного охлаждения до температуры окружающей среды.

Затем комплект должен быть помещен в камеру температурой минус 50 °С; через 1 ч комплект достают из камеры для естественного восстановления до температуры окружающей среды.

С комплектом, приведенным к температуре окружающей среды, должны быть проведены испытания стопорящего момента в соответствии с методикой испытания, приведенной в 9.3.4, не учитывая стопорящий момент при закручивании и усилие предварительной затяжки. Стопорящий момент, измеренный при первом и пятом откручиваниях, не должен быть меньше соответствующих значений, установленных в таблицах 1 - 8.

По соглашению между заказчиком и поставщиком диапазон температур может быть изменен для учета особых эксплуатационных требований.

Приложение В

(справочное)

База для оценки полного коэффициента трения mtot

Процесс затяжки продолжают до тех пор, пока испытательное усилие предварительной затяжки не составит 80 % пробной нагрузки на сопряженный болт. Для оценки коэффициента трения mtot определяют усилие предварительной затяжки при 65 % и 75 % пробной нагрузки.

Коэффициент трения mtot рассчитывают как среднее от верхнего и нижнего предельных значений коэффициента трения.

FP - пробная нагрузка; F65 - нижнее предельное значение нагрузки для определения общего коэффициента трения, составляющее 65 % от FP; F75 - верхнее предельное значение нагрузки для определения общего коэффициента трения, составляющее 75 % от FP; F80 - испытательное усилие предварительной затяжки (усилие, не влияющее на процесс затяжки), составляющее 80 % от FP; Т65 - нижнее предельное значение крутящего момента для определения общего коэффициента трения при F65; T75 - верхнее предельное значение крутящего момента для определения общего коэффициента трения при F75

Рисунок В.1 - Основные положения для оценки коэффициента трения mtot

Приложение ДА

(обязательное)

|

Обозначение ссылочного международного стандарта |

Степень соответствия |

Обозначение и наименование соответствующего национального стандарта |

|

ИСО 68-1:1998 |

MOD |

ГОСТ 9150-2002 (ИСО 68-1-98) «Основные нормы взаимозаменяемости. Резьба метрическая. Профиль» |

|

ИСО 261:1998 |

MOD |

ГОСТ 8724-2002 (ИСО 261:1998) «Основные нормы взаимозаменяемости. Резьба метрическая. Диаметры и шаги» |

|

ИСО 898-1:1999 |

MOD |

ГОСТ Р 52627-2006 (ИСО 898-1:1999) «Болты, винты и шпильки. Механические свойства и методы испытаний» |

|

ИСО 898-2:1992 |

MOD |

ГОСТ Р 52628-2006 (ИСО 898-2:1992, ИСО 898-6:1994) «Гайки. Механические свойства и методы испытаний» |

|

ИСО 898-6:1994 |

MOD |

ГОСТ Р 52628-2006 (ИСО 898-2:1992, ИСО 898-6:1994) «Гайки. Механические свойства и методы испытаний» |

|

ИСО 965-2:1998 |

- |

* |

|

ИСО 4042:1998 |

IDT |

ГОСТ Р ИСО 4042-2009 «Изделия крепежные. Электролитические покрытия» |

|

ИСО 4753:1999 |

MOD |

ГОСТ 12414-94 (ИСО 4753:1999) «Концы болтов, винтов и шпилек. Размеры» |

|

ИСО 6505:1981 |

NEQ |

ГОСТ 9012-59 «Металлы. Метод измерения твердости по Бринеллю» |

|

ИСО 6507-1:1997 |

IDT |

ГОСТ Р ИСО 6507-1-2007 «Металлы и сплавы. Измерение твердости по Виккерсу. Часть 1. Метод измерения» |

|

ИСО 6508:1986 |

NEQ |

ГОСТ 9013-59 «Металлы. Метод измерения твердости по Роквеллу» |

|

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - IDT - идентичные стандарты; - MOD - модифицированные стандарты; - NEQ - неэквивалентные стандарты. |

||

Библиография

[1] ISO 68-1, ISO general purpose screw threads - Basic profile - Part 1: Metric screw threads

[2] ISO 261, ISO general purpose metric screw threads - General plan

[3] ISO 262, ISO general purpose metric screw threads - Selected sizes for screws, bolts and nuts

Ключевые слова: гайки самостопорящиеся, технические требования, обозначения