ГОСУДАРСТВЕННЫЙ КОМИТЕТ

СССР ПО СТАНДАРТАМ

ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

МЕТРОЛОГИЧЕСКОЙ СЛУЖБЫ (ВНИИМС)

|

УТВЕРЖДАЮ Зам.

директора |

Методические указания

ГСИ. ОБРАЗЦЫ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ (СРАВНЕНИЯ).

МЕТОДИКА ПОВЕРКИ

МИ 1850-88

Москва 1988

РАЗРАБОТАНЫ

Всесоюзным научно-исследовательским институтом метрологической службы (ВНИИМС)

Директор В.В. Сажин

Нач. отдела В.С. Лукьянов

Исполнитель Г.Н. Самбурская

ПОДГОТОВЛЕНЫ К УТВЕРЖДЕНИЮ

Отделом метрологии качества обработанных поверхностей Всесоюзного научно-исследовательского института метрологической службы (ВНИИМС)

УТВЕРЖДЕНЫ

Всесоюзным научно-исследовательским институтом метрологической службы (ВНИИМС)

Замдиректора по научной работе В.В. Горбатюк

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Государственная система обеспечения единства

измерений.

Образцы шероховатости поверхности (сравнения).

Методика поверки.

МИ 1850-88

Настоящие методические указания распространяются на образцы сравнения шероховатости поверхности по ГОСТ 9378-75 и устанавливают методы и средства их первичной и периодической поверок.

1. ОПЕРАЦИИ И СРЕДСТВА ПОВЕРКИ

1.1. При проведении поверки образцов шероховатости поверхности (сравнения) должны выполнятся следующие операции и применятся средства поверки с характеристиками, указанными в таблице 1.

Таблица 1

|

Номер пункта МИ |

Наименование образцового средства измерений или вспомогательного средства поверки; номер документа, регламентирующего технические требования к средству; разряд по государственной поверочной схеме и (или) метрологические и (или) основные технические характеристики |

Обязательность проведения операций при |

||

|

первичной поверке |

эксплуатации и хранении |

|||

|

I.Внешний осмотр |

||||

|

Проверка внешнего вида |

- |

да |

да |

|

|

Проверка маркировки |

- |

да |

да |

|

|

Проверка комплектности |

- |

да |

нет |

|

|

2. Проверка габаритных размеров образцов |

Линейка измерительная металлическая, цена деления линейки 1 мм, штангенциркуль ШЦ-1-125-0,1 кл. 2 ГОСТ 166-60. |

да |

нет |

|

|

3. Проверка размагниченности |

Детали из малоуглеродистой стали. Масса деталей до 0,1 г. Допускается использование приборов, предназначенных для контроля намагниченности. |

да |

да |

|

|

4. Проверка шероховатости нерабочих поверхностей образцов. |

Образцы шероховатости поверхности ГОСТ 9378-75 или профилограф-профилометр ГОСТ 19300-86 |

|||

|

5. Определение метрологических параметров образцов шероховатости поверхности |

Профилограф-црофилометр Тип I ГОСТ 19300-86, 1-ой степени точности |

|||

|

Определение отклонения среднего значения параметра Rа от номинального |

- |

да |

да |

|

|

Определение средне квадратического отклонения параметра Ra от среднего значения |

- |

да |

нет |

|

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

При проведении поверки должны быть соблюдены следующие требования безопасности: к работе допускаются лица, ознакомившиеся с «Правилами технической эксплуатации электроустановок», М., Энергия, 1969 г. и «Правилами техники безопасности при эксплуатации электроустановок потребителей», утвержденными Госэнергонадзором СССР 12 апреля 1969 г., и знакомые с технической документацией на профилограф-црофилометр.

3. УСЛОВИЯ ПОВЕРКИ И ПОДГОТОВКА К НЕЙ.

3.1. При проведении поверки должны соблюдаться следующие условия:

- температура окружающего воздуха (+20 ± 5) °С;

- отклонения от номинального значения напряжения питания профилографа-профилометра не должна превышать ± 10 %;

- величина внешней вибрации не должна превышать значения, указанного в ГОСТ 8.241-77.

3.2. Перед проведением поверки должны быть выполнены следующие подготовительные работы:

- перед поверкой образцу должны быть вынуты из оправ, промыты авиационным бензином марки Б-70 по ГОСТ 1012-72 и высушены;

- средства поверки должны быть подготовлены к работе в соответствии с их техническими описаниями и инструкциями по эксплуатации.

4. ПРОВЕДЕНИЕ ПОВЕРКИ. ОБРАБОТКА РЕЗУЛЬТАТОВ ИЗМЕРЕНИЙ.

4.1. Внешний осмотр.

При внешнем осмотре должно быть установлено соответствие внешнего вида образцов, комплектности набора и маркировки требованиям ГОСТ 9378-75.

4.2. Габаритные размеры образцов (длина и ширина) должны соответствовать ГОСТ 9378-75. Их определяют металлической измерительной линейкой с ценой деления 1 мм или штангенциркулем,

4.3. Размагниченность образцов проверяют на деталях из малоуглеродистой стали любой марки (преимущественно в виде опилок) массой не более 0,1 г. Для контроля намагниченности допускается использование приборов.

4.4. Проверка шероховатости нерабочих поверхностей образцов по параметру Ra производится путем визуального сравнения с образцами сравнения шероховатости поверхности по ГОСТ 9378-75 или при помощи профилометра по ГОСТ 19300-86.

4.5. Определение метрологических характеристик.

4.5.1. Значение параметра Ra каждого участка измерения на рабочей поверхности образцов шероховатости следует измерять при помощи профилометра при базовых длинах, соответствующих указанным в ГОСТ 9378-75.

Допускается для измерения параметра Ra в диапазоне от 6,3 до 25 мкм при базовой длине 8 мм использовать профилограф.

4.5.2. Определение метрологических характеристик образцов шероховатости при помощи профилометра состоит из следующих этапов:

1) установки образца на столике прибора или в приспособлении;

2) выбор числа участков измерения;

3) измерения параметра Ra при помощи профилометра;

4) вычисления среднего значения и срвднеквадратического отклонения параметра Ra;

4.5.2.1. Образец устанавливают таким образом, чтобы преобразователь прибора перемещался в направлении, соответствующем наибольшему значению высотных параметров. В большинстве случаев это направление перпендикулярно следам обработки.

4.5.2.2. Измерение параметра Ra следует проводить на 8 участках измерения ln, содержащих не менее 5 базовых длин каждый.

При использовании профилометра с длиной трассы ощупывания при измерении ln, содержащей меньше пяти базовых длин, число участков измерения подсчитывают по формуле

где

![]()

n1 - число базовых длин на трассе ощупывания при измерении ln выбранного профилометра;

n0 = 5 - требуемое число базовых длин на трассе ощупывания при измерении.

Участки должны располагаться равномерно по площади образца.

При поверке образцов, находящихся в эксплуатации, участка измерения располагают на площади внутри контура, отстоящего на 5 мм от края образца по всему периметру.

4.5.2.S. Измерение параметра la на каждом из N участков образца производят в соответствии с руководством по эксплуатации прибора. Значения параметра Rai каждого участка образца заносят в протокол. Формы протокола приведены в приложении 1.

4.5.2.4. Соответствие среднего значения параметра Ra рабочей поверхности образца требованиям ГОСТ 9378-75 устанавливают следующим образом:

1) вычисляют среднее значение параметра Ra по формуле

Rai - значение параметра Ra, определенное на одном участке измерения;

N - число участков измерения;

2) отклонение δ среднего значения параметра Ra рабочей поверхности образца от номинального в процентах подсчитывают по формуле:

![]() (3)

(3)

где Raном - номинальное значение параметра Ra образца.

Полученные значения δ не должны превышать допустимых по ГОСТ 9378-75.

4.5.2.5. Соответствие среднеквадратического отклонения

параметра Ra рабочей

поверхности образца от среднего значения ![]() допустимому значению σ, указанному в ГОСТ 9378-75

устанавливают следующим образом:

допустимому значению σ, указанному в ГОСТ 9378-75

устанавливают следующим образом:

1) Оценку S среднеквадратического отклонения σ в процентах определяют по формуле:

Для обеспечения необходимой точности

результата вычисления число значащих цифр после запятой у величин ![]() ,

, ![]() , Ra должно быть

на два больше по сравнению с числом значащих цифр после запятой у исходных

данных Rai.

, Ra должно быть

на два больше по сравнению с числом значащих цифр после запятой у исходных

данных Rai.

2) Подсчитывают σn - среднеквадратическое отклонение, приведенное к нормированной длине трассы ощупывания при измерении (n0 = 5).

![]() (5)

(5)

где K - коэффициент, определяемый по п. 4.5.2.2.

σ - допускаемое значение среднеквадратического отклонения но ГОСТ 9378-75.

3) Доверяют выполнение неравенства

S £ σn (6)

Если неравенство (6) не выполняется,

следует в соответствии с методикой настоящей МИ провести вторую серию

измерений. Определяют значения параметра Rai на

других N участках измерения и подсчитывают по формулам (2), (4) новые значения ![]() и S.

и S.

В этом случае среднее значение среднеквадратических отклонений параметра Ra, определенных для первой и второй серий измерений находят по формуле:

где S1, S2 - значения среднеквадратических отклонений параметра Ra, определенных по формуле (4) для первой и второй серий измерений.

Значение S, найденное по формуле (7), подставляют в неравенство (6).

Образец соответствует требованиям ГОСТ 9378-75 по параметру S если неравенство (6) выполняется.

4.5.3. Определение параметра Rа (в диапазоне от 6,3 до 25 мкм) при помощи профилографа состоит из следующих этапов:

1) установки образца на столике прибора или в приспособления;

2) установки режима работы прибора и записи профилограмм;

3) измерения параметра Rai по профилограмме;

4) вычисления среднего значения и среднеквадратического отклонения параметра Rа по профилограмме.

4.5.3.1. Образец устанавливают в соответствии с 4.5.2.1.

4.5.3.2. Режим работы профилографа рекомендуется устанавливать в зависимости от номинального значения параметра Rа образца в соответствии с табл. 2.

Таблица 2

|

Номинальное значение параметра Rа образца |

Вертикальное увеличение профилографа |

Горизонтальное увеличение профилографа |

Число n0 базовых длин, записываемых на каждом участке измерения |

Число участков измерения N |

|

6,3 |

1600 - 3150 |

|||

|

12,5 |

800 - 1600 |

20 - 50 |

5 |

8 |

|

25 |

200 - 800 |

Запись профилограмм при первичной поверке образцов производят согласно табл. 2 на участках, равномерно расположенных по площади образца.

При поверке образцов, находящихся в эксплуатации, участки измерения равномерно располагают на площади, образуемой контуром, отстоящим на 5 мм от края образца по его периметру.

4.5.3.3. Для каждого участка образца значения параметра Rai (i = 1, 2 ... N) определяют по профилограмме (см. приложение 2).

Значения параметра Rai заносят в протокол (см. приложение 1).

4.5.3.4. Соответствие среднего значения параметра Ra рабочей поверхности образца и его среднеквадратического отклонения требованиям ГОСТ 9378-75 устанавливают методом, указанным в п.п. 4.5.2.4 и 4.5.2.5.

Пример определения метрологических характеристик образцов шероховатости приведен в информационном приложении.

4.6. Образец считается годным до ГОСТ 9378-75, если его характеристики, проверенные по п.п. 4.1, 4.2, 4.3, 4.4, 4.5 соответствуют требованиям ГОСТ 9378-75.

4.7. Определение действительных значений параметров Rz, Sm образцов шероховатости, на нормированных ГОСТ 9378-75 проводят в соответствии с приложением 2.

5. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

5.1. Положительные результаты первичной поверки образцов шероховатости (сравнения) предприятие-изготовитель оформляет записью в паспорте результатов и даты поверки.

5.2. Положительные результаты государственной поверки оформляют выдачей свидетельства по форме, установленной Госстандартом, приведенной в приложении 3.

5.3. Результаты периодической ведомственной поверки оформляют отметкой в документе, составленном ведомственной метрологической службой.

5.4. При отрицательных результатах поверки образцы шероховатости (сравнения) к применению не допускают, при этом в документе на образцы, находящиеся в эксплуатации, производится отметка об их непригодности.

приложЕНИЕ 1

ПРОТОКОЛ

измерения параметра Ra шероховатости

поверхности образца при первичной поверке

1. Номинальное значение Ra _______________ на базовой длине _______

2. Материал и вид обработки _____________________________________

3. Кому принадлежит ___________________________________________

4. Применяемое средство измерения ______________________________

наименование, тип, изготовитель

5. Длина трассы ощупывания при измерении la ____________________

|

№ участка измерения |

Значение параметра Rai мкм |

|

1 |

|

|

2 |

|

|

3 |

|

|

и т.д. |

|

|

№ |

1. ![]() =

__________

=

__________

2. δ = ____________

3. S = ____________

Заключение о годности образца:

|

Дата проведения измерения ___________________ |

измерения проводил __________________ |

ПРОТОКОЛ

измерения параметра Rа шероховатости

поверхности образца при периодической поверке

1. Номинальное значение Rа __________ на базовой длине ___________

2. Материал и вид обработки ____________________________________

3. Кому принадлежит ___________________________________________

4. Применяемое средство измерения _______________________________

наименование, тип, изготовитель

5. Длина трассы ощупывания при измерении ln _____________________

|

№ участка измерения |

Значение параметра Rаi мкм |

|

1 |

|

|

2 |

|

|

3 |

|

|

и т.д. |

1. ![]() =

____________

=

____________

2. δ = ______________

Заключение о годности образца

|

Дата проведения измерения ___________________ |

измерения проводил __________________ |

ПРИЛОЖЕНИЕ 2

ОПРЕДЕЛЕНИЕ ЗНАЧЕНИЙ ПАРАМЕТРОВ ШЕРОХОВАТОСТИ ПО ПРОФИЛОГРАММЕ

Ординаты профилограммы измеряют в прямоугольной системе координат, ось абцисс которой располагают на поверхности ленты с записью профилограммы параллельно направлению перемещения ленты.

Ординаты измеряют при помощи диаграммной сетка, линейки, циркуля, универсального измерительного микроскопа, автоматизированных считывающих устройств.

I, Определение расстояния между ординатами профиля на профилограмме (шаг дискретизации) Δхpr и числа ординат Q:

1.1. Если профилограмма записана без электрического фильтра, каждый участок измерения Lpr разбивают на 5 базовых участков длиной

lpr = l × Vh (8)

где lpr - базовый участок на профилограмме, соответствующий базовой длине на образце;

l - базовая длина;

Vh - горизонтальное увеличение.

В пределах каждого участка lpr проводят вспомогательную среднюю линию визуальным способом, так, чтобы она была параллельна общему направлению профиля, а площади по обеим сторонам от средней линии до профиля были равны между собой.

Затем определяют общее число пересечений профиля со средней линией (n) и число местных выступов профиля (m) на всей длине Lp профилограммы, равной сумме длин участков измерения

Lp = 8Lpr

1.2. Если профилограмма записана с электрическим фильтром с заданной отсечкой шага, проводят среднюю линию способом, указанным в п. 1.1 в пределах каждого участка измерения Lpr и определяют общее число n и т на длине Lp.

1.3. Значение коэффициента λ определяют по формуле

![]() (9)

(9)

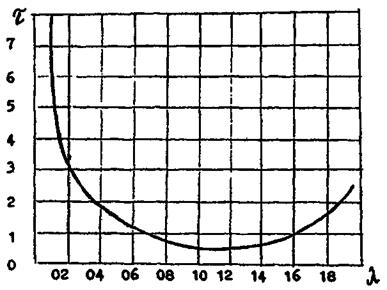

1.4. По графику (черт. 1) или табл. 3 в зависимости от λ определяют значение относительного интервала корреляции τ

Черт. 1

Таблица значений τ

Таблица 3

|

τ |

λ |

τ |

λ |

τ |

λ |

τ |

|

|

0,05 |

12,7 |

0,55 |

1,03 |

1,05 |

0,45 |

1,55 |

0,78 |

|

0,10 |

6,34 |

0,60 |

0,92 |

1,10 |

0,46 |

1,60 |

0,85 |

|

0,15 |

4,21 |

0,65 |

0,82 |

1,15 |

0,47 |

1,65 |

0,93 |

|

0,20 |

3,14 |

0,70 |

0,74 |

1,20 |

0,50 |

1,70 |

1,03 |

|

0,25 |

2,49 |

0,75 |

0,67 |

1,25 |

0,52 |

1,75 |

1,15 |

|

0,30 |

2,05 |

0,80 |

0,61 |

1,30 |

0,55 |

1,80 |

1,31 |

|

0,35 |

1,74 |

0,85 |

0,55 |

1,35 |

0,59 |

1,85 |

1,55 |

|

0,40 |

1,50 |

0,90 |

0,49 |

1,40 |

0,63 |

1,90 |

1,94 |

|

0,45 |

1,31 |

0,95 |

0,46 |

1,45 |

0,67 |

1,95 |

2,79 |

|

0,50 |

1,15 |

1,00 |

0,44 |

1,50 |

0,72 |

1.5. Определяют в миллиметрах интервал корреляции профиля образца Хk

![]() (10)

(10)

1.6. Шаг дискретизации профиля образца Δx в миллиметрах находят до формуле

Δх = 0,5 × хk (11)

1.7. Число ординат определяют по формулам:

- на базовой длине для профилограммы, полученной без электрического фильтра:

![]() (12)

(12)

где Δxpr - шаг дискретизации профиля на профилограмме;

Δxpr = Δх × Vh (13)

- на длине участка измерения для профилограммы, полученной с электрическим фильтром

![]() (14)

(14)

2. Проведение средней линии профиля.

2.1. Если профилограмма записана без электрического фильтра, среднюю линию проводят в пределах каждого базового участка lpr.

Если профилограмма записана с использованием электрического фильтра с заданной отсечкой шага, то среднюю линию проводят в пределах каждого участка измерения Lpr.

2.2. Приближенное положение средней линии определяют визуальным способом, описанным в п. 1.1.

2.3. Проведение средней линии при использовании измерительных систем с компьютерами.

Программы (математическое обеспечение) используют для определения средней линии формулу

m

= а + tgL(x - ![]() ) (15)

) (15)

где

![]() - точка, лежащая на середине

базового участка lpr

или на середине участка измерения Lpr

- точка, лежащая на середине

базового участка lpr

или на середине участка измерения Lpr

Коэффициент a подсчитывают до формуле

![]() (16)

(16)

Угол L определяют из формулы

(17)

(17)

3. Измерение отклонений профиля Уk

Отсчет отклонений профиля Уk в миллиметрах от средней линии производят вдоль оси ординат в Q точках, отстающих друг от друга на расстоянии Δxpr

4. Определение параметра Ra

В соответствии с п. 2 на участке измерения ln проводят среднюю линию.

Значение параметра Raij в микрометрах для каждой базовой длины подсчитывают по формуле

![]() (18)

(18)

где Vv - вертикальное увеличение профилографа;

i - номер участка измерения;

j - номер базового участка на участке измерения.

Значение параметра Rai в микрометрах на каждом участке намерения подсчитывают по формуле:

![]() (19)

(19)

где n0 - число базовых длин, записываемых на каждом участке измерения, n0 = 5 (см. табл. 2).

5. Определение параметра Rz на базовой длине образца

В соответствии с п. 2 на базовом участке профилограммы проводят среднюю линию.

Значение параметра Rz в микрометрах находят по формуле

(20)

(20)

где Уpmi - высота i-го наибольшего выступа профиля на базовом участке профилограммы,

Уvmi - глубина i-той наибольшей впадины профиля на базовом участке профилограммы.

6. Определение параметра Rmax на базовой длине образца

В соответствии с п. 2 проводят среднюю линию профиля на каждом базовом участке профилограммы lpr, через высшую и низшую точки профиля эквидистантно средней линии проводят линию выступов профиля и линию впадин профиля.

Параметр Rmax определяется как расстояние между линией выступов и линией впадин профиля в пределах базовой длины с учетом вертикального увеличения.

7. Определение параметра tp на базовой длине образца

В соответствии с п. 2 проводят среднюю линию. На каждом базовом участке профилограммы эквидистантно средней линии проводят линию выступов профиля и линию, пересекающую профиль на заданном уровне р, отсчитываемом от линии выступов.

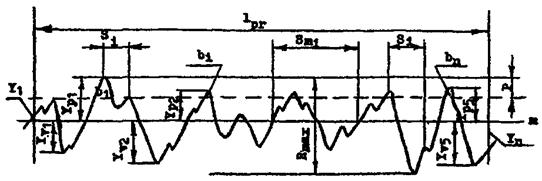

Измеряют отрезки bi в мм (черт. 2), отсекаемые на уровне р в материале выступов измеряемого профиля.

Значение параметра tp находят по формуле

![]() (21)

(21)

где n - число отрезков bi.

8. Определение параметра Sm на базовой длине образца

На базовом участке профилограммы по п. 2 проводят среднюю линию профиля.

Измерят шаги неровностей профиля Smi в миллиметрах (черт. 2).

Значение параметра Sm в миллиметрах вычисляют по формуле

![]() (22)

(22)

где Vh - горизонтальное увеличение профилографа;

n - число шагов неровностей профиля на базовом участке профилограммы.

9. Определение параметра S на базовой длине образца

На базовом участке профилограммы по п. 2 проводят среднюю линию профиля.

Измеряют шаги местных выступов по Si в миллиметрах (черт. 2). Значение параметра S в миллиметрах находят по формуле

![]() (23)

(23)

где n - число местных выступов на базовом участке профилограммы.

10. Определение среднего значения параметра шероховатости.

Среднее значение параметра шероховатости ![]() для

всей поверхности определяют по формуле

для

всей поверхности определяют по формуле

![]() (24)

(24)

Черт. 2

где Рj - значение одного из параметров (Ra, Rz, Rmax, Sm, S, tp), определяемого на каждом базовом участке в соответствии с п.п. 4 - 9 настоящего приложения;

n1 - число базовых участков, используемых для определения среднего значения параметра шероховатости поверхности.

ПРИЛОЖЕНИЕ 3

ФОРМА СВИДЕТЕЛЬСТВА__________________________________________________________________________ (организация, производившая поверку) __________________________________________________________________________ Свидетельство № ______ О поверке ______________________________________________________________ (наименование образца, номер, номинальное значение _________________________________________________ параметра Ra) изготовленного ___________________,________________________________________ (наименование организации-исполнителя) принадлежащего __________________________________________________________ (организация, представившая образец) Результаты поверки 1. Действительное значение параметра Rа ____________________________ мкм 2. Среднеквадратическое отклонение параметра Rа ____________________ Заключение о годности образца: Образен годен по требованиям ГОСТ 9378-75 Аттестация производилась на _____________________________________________ (средство измерения) __________________________________________________________________________

|

ИНФОРМАЦИОННОЕ ПРИЛОЖЕНИЕ

ПРИМЕР ОПРЕДЕЛЕНИЯ МЕТРОЛОГИЧЕСКИХ ХАРАКТЕРИСТИК ОБРАЗЦА ШЕРОХОВАТОСТИ, ПОЛУЧЕННОГО ТОЧЕНИЕМ

1. В соответствии с п. 4.5.2.2 измерение параметра Rа образца с номинальным значением 3,2 мкм производим при помощи профилометра с отсечкой шага 2,5 мм. Длина трассы ощупывания реального профилометра соответствует 6,0 мм, следовательно n1 = 2,4 базовых длин. По формуле (1) находим

![]()

Подсчитываем необходимое число участков измерения:

N = 8/0,48 = 17

2. Полученные значения параметра Rа для всех участков образца заносим во второй столбец табл. 4 (протокол первичной поверки приложение 1).

Таблица 4

|

Значение параметра Rai, мкм |

|

|

1 |

2,75 |

|

2 |

2,92 |

|

3 |

3,25 |

|

4 |

3,25 |

|

5 |

2,75 |

|

6 |

2,95 |

|

7 |

3,00 |

|

8 |

3,20 |

|

9 |

3,25 |

|

10 |

2,80 |

|

11 |

3,00 |

|

12 |

2,75 |

|

13 |

3,10 |

|

14 |

3,20 |

|

15 |

2,85 |

|

16 |

2,90 |

|

17 |

2,80 |

![]()

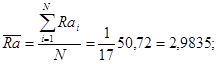

3. Подсчитываем среднее значение параметра Ra и отклонение δ среднего значения параметра Rа от номинального по формулам:

![]()

Полученное значение δ сравниваем с допустимым по ГОСТ 9378-75 (-17 %).

Подученное значение δ не превышает допустимого отклонения, следовательно, образец считается годным в отношении среднего значения параметра Ra.

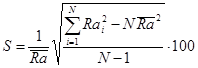

4, Для определения среднеквадратического отклонения параметра Ra образца сравнения:

по формуле (4) подсчитываем значение S1:

По формуле (6) для отсечки шага 2,5 мм

используем поправочный коэффициент К = 0,48. Так как ![]() = 0,69, то

= 0,69, то

σn = σ/0,69 = 4/0,69 = 5,8

Проверяем выполнение неравенства (6):

6,4 % < 5,8 %

Неравенство (6) не выполняется.

Следовательно, необходимо провести вторую серию измерений параметра Ra на образце.

5. Для этого, не меняя режима работы профилометра, повторяем процедуру измерения параметра Ra на 17 участках образца.

Заполняем табл. 5 аналогично табл. 4

Таблица 5

|

Измеренное значение параметра Rai, мкм |

|

|

1 |

2,85 |

|

2 |

2,92 |

|

3 |

3,20 |

|

4 |

3,20 |

|

5 |

3,15 |

|

6 |

2,90 |

|

7 |

2,95 |

|

8 |

3,00 |

|

9 |

3,10 |

|

10 |

3,10 |

|

11 |

2,87 |

|

12 |

3,00 |

|

13 |

2,90 |

|

14 |

3,10 |

|

15 |

3,20 |

|

16 |

2,85 |

|

17 |

2,90 |

![]()

6. По формуле (4) подсчитываем значение среднеквадратического отклонения параметра Ra для второй серии измерений:

S2 = 4,4 %

7. Находим среднее значение среднеквадратического отклонения по формуле (7):

![]()

8. Проверяем для полученного значения S выполнение неравенства (6)

5,5 % < 5,8 %

Неравенство выполнено.

Следовательно, образец считается годным в отношении среднеквадратического отклонения параметра Ra рабочей поверхности образца.

СОДЕРЖАНИЕ

(4)

(4)