РУКОВОДЯЩИЙ ДОКУМЕНТ

СОСУДЫ И АППАРАТЫ ИЗ ТИТАНА

Нормы и методы расчета на прочность

РД 24.200.17-90

Москва

УТВЕРЖДЕНО

указанием Министерства

тяжелого машиностроения СССР

от 27.11.90 № BA-002-1-11125

Дата введения 01.07.91

ЛИСТ УТВЕРЖДЕНИЯ

СОСУДЫ И АППАРАТЫ ИЗ ТИТАНА

Нормы и методы расчета на прочность

РД 24.200.17-90

|

Первый заместитель начальника НТО Минтяжмаша |

|

В.А. Мажукин |

|

Начальник сектора |

|

А.Н. Полтарецкий |

|

Заместитель директора НИИхиммаша |

|

В.В. Грязнов |

|

Начальник НИООС |

|

Ю.Б. Якимович |

|

Начальник отдела прочности |

|

В.И. Рачков |

|

Начальник сектора |

|

С.М. Кутепов |

РУКОВОДЯЩИЙ ДОКУМЕНТ

|

СОСУДЫ

И АППАРАТЫ |

РД 24.200.17-90 |

Дата введения 01.97.91

Настоящий руководящий документ устанавливает нормы и методы расчета на прочность конструктивных элементов сосудов и аппаратов из титана BTI-0, BTI-00 при расчетной температуре до 300°C и из титановых сплавов ОТ4-0 до 400°C и АТЗ до 350 °C, работающих в условиях статических и повторно-статических нагрузок при количеству циклов нагружения до 106. Руководящий документ не относится к условиям эксплуатации, вызывающим локальные виды коррозии и наводораживание.

Руководящий документ применим при условии выполнения требований ОСТ 26-11-06.

Руководящий документ рекомендуется применять при расчетах на давление до 10 МПа (100 кгс/см2).

Руководящий документ может быть

распространен на расчет сосудов и аппаратов из других марок титановых сплавов,

у которых ![]() , а ударная

вязкость КСИ ³ 6 кгс.м/см2.

, а ударная

вязкость КСИ ³ 6 кгс.м/см2.

Настоящий руководящий документ разработан с учетом ГОСТ 14249.

1. ОБЩИЕ ТРЕБОВАНИЯ

1.1.1. Материалы для изготовления сосудов и аппаратов из титана и титановых сплавов выбирают в соответствии с ОСТ 26-11-06, Правилами Госгортехнадзора и другими документами, согласованными с ним в установленном порядке.

1.1.2. При отсутствии сертификатов на материалы все необходимые испытания их должны быть проведены на предприятии-изготовителе сосудов и аппаратов.

За расчетные механические характеристики (пределы текучести, временные сопротивления) принимают их значения, полученные на основании результатов испытаний при расчетной температуре представительного количества образцов, обеспечивающих гарантированные значения прочностных свойств.

Определяется в соответствии с п. 1.1 ГОСТ 14249.

1.3. Рабочее, расчетное и пробное давление

Определяются в соответствии с п. 1.2 ГОСТ 14249.

1.4. Расчетные усилия и моменты

Определяются в соответствии с п. 1.3 ГОСТ 14249.

1.5. Допускаемое напряжение, коэффициенты запаса прочности и устойчивости

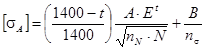

1.5.1. Допускаемое напряжение [s], при расчете по предельным нагрузкам сосудов и аппаратов, работающих при статических однократных* нагрузках, определяют по формуле:

___________

* Нагрузка при расчетах на прочность условно считается однократной, если количество циклов нагружения от давления, стесненности температурных деформаций или других воздействий не превышает за весь срок службы аппарата 100. При определении числа циклов нагружения не учитывают колебание нагрузки в пределах 15 % расчетной для рабочих условий приведены в табл. 2.

|

|

(1) |

1.5.2. Для условий испытания допускаемое напряжение определяют по формуле:

|

|

(2) |

1.5.3. Коэффициенты запаса прочности должны соответствовать значениям, приведенным в табл. 1.

Таблица 1

|

Коэффициент

запаса прочности |

|

|

Рабочие условия |

3,0 |

|

Условия испытания: |

|

|

гидравлическое испытание |

1,8 |

|

пневматическое испытание |

2,0 |

|

Условия монтажа |

1,8 |

1.5.4. Допускаемые напряжения [s] в МПа (кгс/см2) для листового проката титановых сплавов толщиной до 60 мм и поковок для рабочих условий приведены в табл. 2.

Таблица 2

|

Допускаемое напряжение [s], МПа (кгс/см2) для титана марок |

||||

|

BT1-0 |

ОТ4-0 |

АТЗ |

BT1-00 |

|

|

20 |

125 (1270) |

157 (1600) |

196 (2000) |

98 (1000) |

|

100 |

110 (1120) |

135 (1380) |

173 (1760) |

83 (850) |

|

200 |

91 (930) |

109 (1110) |

146 (1490) |

65 (667) |

|

250 |

81 (830) |

98 (1000) |

140 (1430) |

56 (567) |

|

300 |

74 (750) |

83 (850) |

135 (1380) |

47 (483) |

|

350 |

- |

81 (830) |

124 (1260) |

- |

|

400 |

- |

79 (810) |

- |

- |

Примечание. При расчетных температурах ниже 20°C допускаемые напряжения принимают такими же, как при 20°C, при условии допустимости применения материала при данной температуре.

1.5.5. Для сосудов и аппаратов, работающих при многократных нагрузках, допускаемую амплитуду напряжений определяют в соответствии с разделом 6 настоящего руководящего документа.

1.5.6. Для элементов сосудов и аппаратов, рассчитываемых не по предельным нагрузкам (например, фланцевых соединений), допускаемые напряжения должны определяться по соответствующей нормативно-технической документации, утвержденной в установленном порядке.

1.5.7. Расчетные значения предела текучести и временного сопротивления приведены в справочном приложении 1.

1.5.8. Коэффициент запаса устойчивости (ηу) при расчете сосудов и аппаратов на устойчивость по нижним критическим напряжениям в пределах упругости следует принимать:

2,4 - для рабочих условий;

1,8 - для условий испытаний и монтажа.

1.6. Расчетные значения модуля продольной упругости

1.6.1. Расчетные значения модуля продольной упругости E для титановых сплавов должны соответствовать приведенным на черт. 1 и в табл. 3.

1.7. Коэффициенты прочности сварных швов

При расчете на прочность сварных элементов сосудов и аппаратов в расчетные формулы следует вводить коэффициент прочности сварного шва j.

Числовые значения коэффициента j должны соответствовать значениям, приведенным в обязательном приложении 2.

Для бесшовных элементов сосудов и аппаратов j = 1,0.

1.8. Прибавки к расчетным толщинам конструктивных элементов

1.8.1. При расчете сосудов и аппаратов необходимо учитывать прибавку С к расчетным толщинам элементов сосудов и аппаратов.

Черт. 1

Таблица 3

|

Е.10-6 кгс/см2 (E.10-5, МПа) при t°C |

||||||||

|

20 |

100 |

150 |

200 |

250 |

300 |

350 |

400 |

|

|

BT1-0, BT1-00 |

1,15 |

1,10 |

1,06 |

1,01 |

0,95 |

0,88 |

- |

- |

|

ОТ4-0 |

1,10 |

1,06 |

1,02 |

0,96 |

0,90 |

0,83 |

0,76 |

0,70 |

|

АТЗ |

1,12 |

1,12 |

1,11 |

1,10 |

1,08 |

1,05 |

1,02 |

- |

Величину прибавки к расчетным толщинам определяют по формуле:

C = C1 + C2 + C3,

где C1 - прибавка для компенсации коррозии и эрозии;

C2 - прибавка для компенсации минусового допуска;

C3 - технологическая прибавка.

1.8.2. Обоснование всех прибавок к расчетным толщинам должно быть приведено в технической документации.

При двустороннем контакте c коррозионной (эрозионной) средой прибавка C1 для компенсации коррозии (эрозии) соответственно увеличивается.

Технологическая прибавка C3 учитывает утонение стенки элемента сосуда или аппарата при технологических операциях (вытяжке, штамповке, гибке и т.д.) и учитывается предприятием-изготовителем при разработке рабочих чертежей (в зависимости от принятой технологии).

Прибавки C2 и C3 учитывают в тех случаях, когда их суммарная величина превышает 5 % номинальной толщины листа.

Технологическая прибавка С3 не включает в себя округление расчетной толщины до стандартной толщины листа.

При расчете эллиптических днищ, изготавливаемых штамповкой, технологическую прибавку C3 для компенсации утонения в зоне отбортовки не учитывают, если ее значение не превышает 15 % исполнительной толщины листа.

1.9. Проверка на усталостную прочность

1.9.1. Для сосудов и аппаратов, работающих при многократных нагрузках с количеством циклов нагружения от давления, стесненности температурных деформаций или других воздействий более 100 за весь срок эксплуатации, кроме статического расчета требуется выполнять проверку на усталостную прочность в соответствии с разделом 6 настоящего руководящего документа.

2. РАСЧЕТ ОБЕЧАЕК ЦИЛИНДРИЧЕСКИХ

2.1. Расчетные схемы

2.1.1. Расчетные схемы цилиндрических обечаек приведены на черт. 1 - 4 ГОСТ 14249.

2.2. Условия применения расчетных формул

2.2.1. Расчетные формулы применимы при отношении толщины стенки к диаметру

![]()

2.2.2. Для обечаек, подкрепленных кольцами жесткости, дополнительно к п. 2.2.1. приняты ограничения:

отношение высоты сечения кольца жесткости к диаметру

![]()

расчетные формулы применимы при условии равномерно расположенных колец жесткости.

В случаях, когда кольца жесткости установлены неравномерно, необходимо подставлять значения b или l1 для того участка, на котором между двумя соседними кольцами жесткости расстояние максимальное.

Если l2 > l1, то в качестве расчетной длины l принимается l2.

2.2.3. Расчетные

формулы для обечаек, работающих под действием осевого сжимающего усилия,

приведенные в п. 2.3.4 ГОСТ 14249,

применимы при условии, когда ![]() или

или ![]() . Для обечаек, у которых

. Для обечаек, у которых ![]() или

или ![]() допускается

пользоваться формулой (22) ГОСТ 14249.

допускается

пользоваться формулой (22) ГОСТ 14249.

2.3. Гладкие цилиндрические обечайки

2.3.1. Обечайки, нагруженные внутренним избыточным давлением

2.3.1.1. Толщину стенки следует рассчитывать по формуле

|

S ³ Sp + C, |

(3) |

|

|

где |

|

(4) |

2.3.1.2. Допускаемое внутреннее избыточное давление следует рассчитывать по формуле

|

|

(5) |

2.3.1.3. Коэффициент χ принимается равным

1,15 - для листового проката, сварных и прокатных труб;

1,0 - для прутков и поковок.

2.3.1.4. При изготовлении обечайки из листов разной толщины, соединенных продольными швами, расчет толщины обечайки производят для каждого листа с учетом имеющихся в них ослаблений.

2.3.2. Обечайки, нагруженные наружным давлением.

Расчет выполняется в соответствии с п. 2.3.2 ГОСТ 14249.

2.3.3. Обечайки, нагруженные осевым растягивающим усилием

Расчет выполняется в соответствии с п. 2.3.3 ГОСТ 14249.

2.3.4. Обечайки, нагруженные осевым сжимающим усилием

Расчет выполняется в соответствии с п. 2.3.4 ГОСТ 14249.

2.3.5. Обечайки, нагруженные изгибающим моментом.

Расчет выполняется в соответствии с п. 2.3.5. ГОСТ 14249.

2.3.6. Обечайки, нагруженные поперечными усилиями.

Расчет выполняется в соответствии с п. 2.3.6 ГОСТ 14249.

Расчет выполняется в соответствии с п. 2.3.7 ГОСТ 14249.

2.4. Цилиндрические обечайки, подкрепленные кольцами жесткости.

2.4.1. Обечайки с кольцами жесткости, нагруженные внутренним избыточным давлением.

2.4.1.1. Определение размеров колец жесткости при внутреннем давлении.

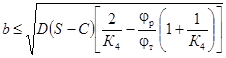

Для заданных расчетного давления P и толщины стенки S коэффициент К4 следует рассчитывать по формуле

|

|

(6) |

Коэффициент χ принимается в соответствии с п. 2.3.1.3.

Если К4 £ 0, то укрепления кольцами жесткости не требуется. В

диапазоне ![]() расстояние

между двумя кольцами жесткости следует рассчитывать по формуле

расстояние

между двумя кольцами жесткости следует рассчитывать по формуле

|

|

(7) |

площадь поперечного сечения кольца

|

|

(8) |

Если ![]() , то толщину стенки надо

увеличить до такого размера, чтобы выполнялось следующее условие

, то толщину стенки надо

увеличить до такого размера, чтобы выполнялось следующее условие

|

|

(9) |

Примечание. При определении площади поперечного сечения кольца жесткости Aк следует учитывать прибавку C1 для компенсации коррозии.

2.4.1.2. Допускаемое внутреннее избыточное давление следует определять из условия

|

[p] = min{[p]1; [p]2} |

(10) |

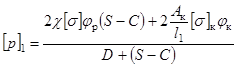

Допускаемое внутреннее избыточное давление [p]1, определяемое из условий прочности всей обечайки, следует рассчитывать по формуле

|

|

(11) |

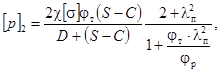

Допускаемое внутреннее избыточное давление [p]2, определяемое из условий прочности обечайки между двумя соседними кольцами жесткости, следует рассчитывать по формуле

|

|

(12) |

|

|

где |

|

(13) |

Коэффициент χ принимается в соответствии с п. 2.3.1.3.

2.4.2. Обечайки с кольцами жесткости, нагруженные наружным давлением.

Расчет выполняется в соответствии с п. 2.4.2 ГОСТ 14249.

Расчет выполняется в соответствии с п. 2.4.3 ГОСТ 14249.

2.4.4. Обечайки с кольцами жесткости, нагруженные совместно действующими нагрузками.

Расчет выполняется в соответствии с п. 2.4.4. ГОСТ 14249.

3. РАСЧЕТ ВЫПУКЛЫХ ДНИЩ

3.1. Расчетные схемы

3.1.1. Расчетные схемы эллиптических, полусферических и торосферических днищ должны соответствовать приведенным в п. 3.1.1 ГОСТ 14249.

3.2. Условия применения расчетных формул

3.2.1. Расчетные формулы применимы при выполнении условий:

для эллиптических днищ

|

|

|

|

для торосферических днищ

|

|

Для торосферических днищ в зависимости от соотношения параметров R, D1, r1, приняты следующие типы днищ:

|

тип A |

R ≈ D1, |

r1 ³ 0,95D1; |

|

тип B |

R ≈ 0,9D1, |

r1 ³ 0,170D1; |

|

тип C |

R ≈ 0,8D1, |

r1 ³ 0,150D1. |

3.3. Эллиптические, полусферические и торосферические днища

Расчет выполняется в соответствии с п.п. 3.3 и 3.4 ГОСТ 14249. При этом в расчетных формулах для определения толщины стенки и допускаемого давления необходимо допускаемое напряжение, умноженное на коэффициент χ, величина которого принимается равной:

1,2 - для листового проката, сварных и прокатных труб;

1,0 - для прутков и поковок.

4. РАСЧЕТ ПЛОСКИХ КРУГЛЫХ ДНИЩ И КРЫШЕК

Расчет выполняется в соответствии с разд. 4 ГОСТ 14249.

5. РАСЧЕТ ОБЕЧАЕК КОНИЧЕСКИХ

Расчет выполняется в соответствии с разд. 5 ГОСТ 14249. При этом в расчетных формулах для определения толщины стенки и допускаемого давления необходимо принимать допускаемое напряжение, умноженное на коэффициент χ, величина которого определяется в соответствии с п. 2.3.1.3.

6. РАСЧЕТ НА МАЛОЦИКЛОВУЮ ПРОЧНОСТЬ

6.1. Общие положения

6.1.1. Расчетные формулы настоящего раздела применимы для сосудов, отвечающих условиям прочности при статических нагрузках в соответствии с действующей нормативно-технической документацией.

6.2. Циклы нагружения

6.2.1. Под циклом нагружения понимают последовательность изменения нагрузки, которая заканчивается первоначальным состоянием, а затем повторяется.

6.2.2. Под размахом колебания нагрузки следует понимать абсолютное значение разности между максимальным и минимальным ее значениями в течение одного цикла.

6.2.3. При расчете на малоцикловую усталость необходимо учитывать следующие циклы нагружения:

2) циклы нагружения при повторяющихся испытаниях давлением;

4) циклы нагружения, вызванные стесненностью температурных деформаций при нормальной эксплуатации сосудов.

6.2.4. При расчетах на малоцикловую усталость не учитывают циклы нагружения от:

1) ветровых и сейсмических нагрузок;

2) нагрузок, возникающих при транспортировании и монтаже;

3) нагрузок, у которых размах колебания не превышает 15 % от допускаемого значения, установленного при расчете на статическую прочность. При совместном действии нагрузок по п.п. 1 - 3 этому условию должна удовлетворять сумма размахов нагрузок. При определении суммы размахов нагрузок от различных воздействий не учитывают вспомогательную нагрузку, которая составляет менее 10 % от всех остальных нагрузок;

4) температурных нагрузок, при которых

размах колебания разности температур в двух соседних точках менее 25 °C; под соседними точками следует понимать две точки стенки сосуда, расстояние между которыми не

превышает ![]() .

.

6.2.5. Допускаемое число циклов нагружения - количество циклов нагружения, при котором обеспечивается усталостная прочность аппарата.

6.2.6. Определение допускаемого числа циклов производится для такого сочетания параметров нагружения, при котором в элементах сосуда или аппарата возникают максимальные напряжения.

6.3. Проверка необходимости расчета на малоцикловую прочность.

6.3.1. Не требуется проводить расчет на малоцикловую прочность, если для всего сосуда или аппарата выполняется условие:

|

|

(14) |

6.3.2. Значение Nк следует определять по формуле

|

|

(15) |

где коэффициент Aо определяется по табл. 4.

Таблица 4

|

Значение коэффициента Aо, МПа |

|

|

BT1-0 |

3880 |

|

BT1-00 |

|

|

OТ4-0 |

2620 |

|

АТЗ |

3420 |

6.3.3. Значение [t] определяется по формуле

|

|

(16) |

6.3.4. В случае, когда условие (14) не выполняется, необходимо произвести расчет в соответствии с п. 6.4 настоящего руководящего документа.

6.4. Определение допускаемой амплитуды напряжений и допускаемого числа циклов нагружения.

6.4.1. Предварительно производится расчет сосуда или аппарата в соответствии с действующей нормативно-технической документацией для определения основных размеров его конструктивных элементов.

6.4.2. На основании анализа конструкции и параметров нагружения устанавливают наиболее напряженные зоны в узлах сосудов и аппаратов.

|

|

(17) |

Условные упругие напряжения могут быть определены расчетом на ЭВМ. Для некоторых наиболее типичных узлов решения по определению напряжений приведены в справочном приложении 1 ГОСТ 25859.

При невозможности определения напряжений расчетным путем их величина может быть определена экспериментально.

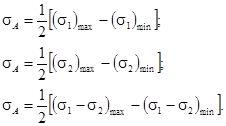

6.4.4. Определяется расчетная амплитуда приведенных условных упругих напряжений, за которую принимают наибольшую из следующих величин:

|

|

(18) |

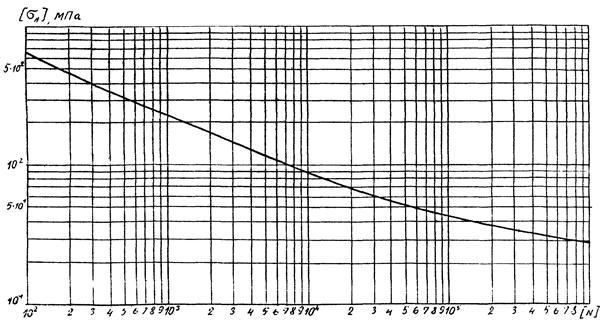

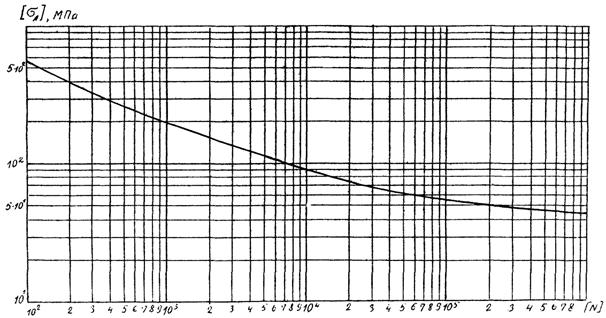

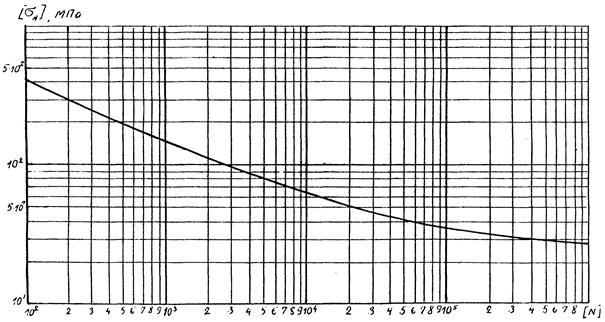

6.4.5. Допускаемую амплитуду напряжений определяют по формуле (19) или графикам черт. 2 - 4

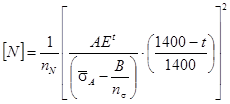

6.4.6. Допускаемое число циклов нагружения определяют по формуле (20) или по графикам черт. 2 - 4

6.4.7. Значения A и B определяют по табл. 5.

Таблица 5

|

A |

B, МПа |

|

|

BT1-0, BT1-00 |

0,4 |

|

|

ОТ4-0 |

0,3 |

|

|

АТЗ |

0,28 |

0,25Rm |

6.4.8. Коэффициент запаса прочности по числу циклов nN = 30, по напряжениям ns = 2,5.

6.4.9. Усталостная прочность сосуда или аппарата обеспечивается, если для каждого узла выполняется условие:

|

sA £ [sA] или N £ [N] |

При невыполнении этого условия производится изменение толщин элементов стенок сосуда для снижения амплитуд условных упругих напряжений или уменьшение заданного числа циклов нагружения до безопасного.

Если в зоне действия максимальных напряжений имеются сварные швы, то условие прочности принимает вид:

|

sA £ jC[sA], |

где jC - коэффициент циклической прочности сварного шва, определяемый по приложению 3.

6.4.10. В случаях, когда сосуд или аппарат подвергается действию циклических нагрузок различных типов, определение допускаемого числа циклов нагружения производится на основе линейного суммирования повреждений. В этом случае должно выполняться условие:

|

|

Расчетная кривая усталости для титана BT1-0 и BT1-00 при температуре до 300 °С

Черт. 2

Расчетная кривая усталости для сплава ОТ4-0 при температуре до 400 °C

Черт. 3

Расчетная кривая усталости для сплава АТЗ при температуре до 350 °C

Черт. 4

ПРИЛОЖЕНИЕ 1

Справочное

Минимальные значения пределов текучести и временных сопротивлений при расчетных температурах

|

Расчетная температура стенки сосуда или аппарата, °С |

Предел текучести Rp, МПа (кгс/см2) |

Временное сопротивление Rm, МПа (кгс/см2) |

||||||

|

BT1-0 |

ОТ4-0 |

АТ3 |

BT1-00 |

BT1-0 |

ОТ4-0 |

АТЗ |

BT1-00 |

|

|

20 |

304 (3100) |

392 (4000) |

530 (5400) |

245 (2500) |

373 (3800) |

471 (4800) |

589 (6000) |

294 (3000) |

|

100 |

255 (2600) |

324 (3300) |

466 (4750) |

196 (2000) |

329 (3350) |

407 (4150) |

518 (5280) |

250 (2550) |

|

200 |

206 (2100) |

235 (2400) |

394 (4020) |

147 (1500) |

275 (2800) |

327 (3330) |

439 (4470) |

196 (2000) |

|

250 |

189 (1900) |

196 (2000) |

380 (3870) |

128 (1300) |

245 (2500) |

294 (3000) |

422 (4300) |

167 (1700) |

|

300 |

172 (1750) |

177 (1800) |

367 (3740) |

113 (1150) |

221 (2250) |

250 (2550) |

407 (4150) |

142 (1450) |

|

350 |

- |

157 (1600) |

334 (3400) |

- |

- |

245 (2500) |

372 (3790) |

- |

|

400 |

- |

147 (1500) |

- |

- |

- |

240 (2450) |

- |

- |

ПРИЛОЖЕНИЕ 2

Обязательное

Коэффициент прочности сварных швов

|

Вид сварного соединения |

Значение коэффициента j |

|

|

Длина контролируемых швов от общей длины 100 % |

Длина контролируемых швов от общей длины от 10 до 50 % |

|

|

Стыковое с двухсторонним проваром автоматической сваркой под флюсом, автоматическая или ручная сварка в среде аргона или гелия с двухсторонним сплошным проплавлением |

0,95 |

0,85 |

|

Соединение в тавр при обеспечении сплошного двухстороннего провара автоматической или ручной сваркой в среде аргона или гелия |

0,90 |

0,80 |

|

Соединение в тавр, сплошной провар не обеспечивается |

0,80 |

0,65 |

|

Стыковое соединение, доступное к сварке с одной стороны в защитной среде аргона или гелия и обеспечении защиты с обратной стороны |

0,70 |

0,60 |

ПРИЛОЖЕНИЕ 3

Обязательное

Коэффициент циклической прочности сварных швов

|

Вид сварного соединения |

Марка титана |

Коэффициент, jС |

|

Стыковые и тавровые сварные соединения с двухсторонним сплошным проваром |

ВТ1-0, ВТ1-00 |

1,0 |

|

ОТ4-0 |

0,95 |

|

|

АТЗ |

0,9 |

|

|

Стыковые соединения, доступные к сварке с одной стороны и имеющие прилегающую подкладку со стороны корня шва по всей его длине |

ВТ1-0, ВТ1-00 |

0,8 |

|

ОТ4-0 |

0,8 |

|

|

АТЗ |

0,75 |

Примечание. Применение сварных соединений с конструктивными зазорами в конструкциях периодического нарушения из титана и его сплавов не допускается за исключением случаев, когда возможность использования таких соединений подтверждена специальными исследованиями (например, допускается конструктивный зазор в зоне соединения обечайки с плоским фланцем или трубной решеткой).

ПРИЛОЖЕНИЕ 4

Справочное

Термины и их обозначения

|

Термин |

Обозначение |

|

Коэффициент |

А |

|

Характеристика материала, МПа |

Aо |

|

Площадь поперечного кольца жесткости, мм2 |

AК |

|

Характеристика материала, МПа (кгс/см2) |

B |

|

Расстояние между двумя смежными кольцами жесткости, мм (см) |

b |

|

Сумма прибавок к расчетным толщинам стенок, мм (см) |

C |

|

Прибавка для компенсации коррозии и эрозии, мм (см) |

C1 |

|

Прибавка для компенсации минусового допуска, мм (см) |

C2 |

|

Прибавка технологическая, мм (см) |

C3 |

|

Внутренний диаметр сосуда или аппарата, мм (см) |

D |

|

Наружный диаметр сосуда или аппарата, мм (см) |

D1 |

|

Модуль продольной упругости при расчетной температуре, МПа (кгс/см2) |

E, Et |

|

Допускаемое растягивающее или сжимающее усилие, Н (кгс) |

[F] |

|

Размах колебания усилия, К (кгс) |

DFi |

|

Высота выпуклой части днища без учета цилиндрической части, мм (см) |

H |

|

Высота сечения кольца жесткости, измеряемая от срединной поверхности обечайки, мм (см) |

h2 |

|

Безразмерный коэффициент |

К4 |

|

Расчетная длина гладкой обечайки, мм (см) |

l |

|

Расстояние между двумя кольцами жесткости по осям, проходящим через центр тяжести поперечного сечения колец жесткости, мм (см) |

l1 |

|

Расстояние между крайними кольцами жесткости и следующими эффективными элементами жесткости, мм (см) |

l2 |

|

Допускаемый изгибающий момент, Н.мм (кгс. см) |

[M] |

|

Размах колебаний изгибающего, момента, Н.мм (кгс. см) |

DMi |

|

Число циклов нагружения |

N |

|

Число циклов нагружения осевым усилием |

NiF |

|

Число циклов нагружения изгибающим моментом |

NiM |

|

Число циклов нагружения давлением |

NiP |

|

Число циклов нагружения температурой |

Nit |

|

Допускаемое число циклов нагружения |

[N] |

|

Коэффициент запаса прочности по временному сопротивлению |

nb |

|

Коэффициент запаса устойчивости |

nу |

|

Коэффициент запаса прочности по числу циклов |

nN |

|

Коэффициент запаса прочности по напряжениям |

ns |

|

Расчетное внутреннее избыточное или наружное давление, МПа (кгс/см2) |

P |

|

Допускаемое внутреннее избыточное или наружное давление, МПа (кгс/см2) |

[P] |

|

Размах колебания давления, МПа (кгс/см2) |

DPi |

|

Допускаемое внутреннее избыточное давление или наружное, определяемое из условия прочности или устойчивости всей обечайки (с кольцами жесткости), МПа (кгс/см2) |

[p]1 |

|

Допускаемое внутреннее избыточное давление или наружное, определяемое из условия прочности или устойчивости обечайки между двумя соседними кольцами жесткости, МПа (кгс/см2) |

[p]2 |

|

Радиус кривизны в вершине днища по внутренней поверхности, мм (см) |

R |

|

Минимальное значение условного предела текучести при расчетной температуре, МПа (кгс/см2) |

Rр |

|

Минимальное значение временного сопротивления при расчетной температуре, МПа (кгс/см2) |

Rm |

|

Минимальное значение временного сопротивления при температуре 20°C, МПа (кгс/см 2) |

|

|

Наружный радиус отбортовки торосферического днища, мм (см) |

r1 |

|

Исполнительная толщина стенки обечайки, мм (см) |

S |

|

Исполнительная толщина стенки днища (крышки), мм (см) |

S1 |

|

Расчетная толщина стенки обечайки, мм (см) |

Sр |

|

Расчетная температура, °C |

t |

|

Допускаемая температура |

[t] |

|

Размах колебания расчетной температуры |

Dti |

|

Температурный коэффициент линейного расширения, 1/°C |

a |

|

Коэффициенты |

χ, λn |

|

Амплитуда напряжений, МПа (кгс/см2) |

sA |

|

Главные напряжения, МПа (кгс/см2) |

sI (i = 1, 2) |

|

Допускаемое напряжение при расчетной температуре, МПа (кгс/см2) |

[s] |

|

Допускаемая амплитуда напряжений, МПа (кгс/см2) |

[sA] |

|

Допускаемое напряжение для кольца жесткости при расчетной температуре, МПа (кгс/см2) |

[s]К |

|

Коэффициент прочности сварных швов |

j |

|

Коэффициент циклической прочности сварного шва |

jC |

|

Коэффициент прочности сварных швов кольца жесткости |

jК |

|

Коэффициент прочности продольного сварного шва |

jp |

|

Расчетный коэффициент прочности сварного шва |

jр |

|

Коэффициент прочности кольцевого сварного шва |

jт |

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ указанием Минтяжмаша СССР от 27.11.90, № ВА-002-1-111-25

2. РАЗРАБОТЧИКИ:

В.В. Грязнов, канд. экон. наук; Ю.Б. Якимович; В.И. Рачков, канд. техн. наук; С.М. Кутепов, канд. техн. наук; Т.С. Плешакова; Л.С. Притыкина; И.В. Сухарникова; В.В. Васильев

3. ЗАРЕГИСТРИРОВАН НИИхиммаш

|

за № |

от |

4. СВЕДЕНИЯ О СРОКАХ И ПЕРИОДИЧНОСТИ ПРОВЕРКИ ДОКУМЕНТА:

Срок первой проверки 1994 год

Периодичность проверки 5 лет.

5. ВЗАМЕН ОСТ 26-01-279-78, РД РТМ 26-01-133-81

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта, перечисления, приложения |

|

Вводная часть, 1.1, 1.2, 1.3, 1.4, 2.1.1, 2.2.3, 2.3.2, 2.3.3, 2.3.4, 2.3.5, 2.3.6, 2.3.7, 2.4.2, 2.4.3, 2.4.4, 3.1.1, 3.3, 4.5. |

|

|

Вводная часть, 1.1.1. |

СОДЕРЖАНИЕ

|

2. РАСЧЕТ ОБЕЧАЕК ЦИЛИНДРИЧЕСКИХ.. 5 4. РАСЧЕТ ПЛОСКИХ КРУГЛЫХ ДНИЩ И КРЫШЕК.. 8 5. РАСЧЕТ ОБЕЧАЕК КОНИЧЕСКИХ.. 8 6. РАСЧЕТ НА МАЛОЦИКЛОВУЮ ПРОЧНОСТЬ. 8

|