ФЕДЕРАЛЬНОЕ

АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

Техника пожарная.

СПЕЦИАЛЬНАЯ ЗАЩИТНАЯ

ОДЕЖДА ПОЖАРНОГО.

Общие технические требования.

Методы испытаний

Москва

Стандартинформ

2009

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения».

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным учреждением «Всероссийский ордена «Знак Почета» научно-исследовательский институт противопожарной обороны» Министерства Российской Федерации по делам гражданской обороны, чрезвычайным ситуациям и ликвидации последствий стихийных бедствий (ФГУ ВНИИПО МЧС России)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 274 «Пожарная безопасность»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 18 февраля 2009 г. № 35-ст

В настоящем стандарте при разработке требований к материалам и конструкции СЗО, а также методов испытаний учтены требования европейских стандартов EN 469-97* «Защитная одежда для пожарных. Требования и методы испытаний защитной одежды для пожарных», EN 1486-96* «Защитная одежда для пожарных. Методы испытаний и требования к отражающей одежде для специального тушения пожара», EN 464-94* «Защитная одежда от химических веществ. Метод определения герметичности (газонепроницаемости) изолирующих костюмов (проверка давления внутри костюма)» и EN 943-97* «Защитная одежда от химических веществ в жидком и газообразном виде, включая аэрозоли в жидкой форме и твердые частицы»

____________

* Перевод во ВНИИКИ.

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет.

СОДЕРЖАНИЕ

ГОСТ Р 53264-2009

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

ТЕХНИКА ПОЖАРНАЯ. СПЕЦИАЛЬНАЯ ЗАЩИТНАЯ ОДЕЖДА ПОЖАРНОГО. Общие технические требования. Методы испытаний Fire

equipment. |

Дата введения - 2009-05-01

1 Область применения

Настоящий стандарт устанавливает общие технические требования к специальной защитной одежде пожарного и материалам, используемым для ее изготовления, а также методы испытаний данных изделий.

Настоящий стандарт распространяется на все виды специальной защитной одежды ее комплектующие, а также средства защиты рук пожарного, предназначенные для оснащения подразделений противопожарных и аварийно-спасательных служб.

Настоящий стандарт не распространяется на средства индивидуальной защиты органов дыхания, зрения, слуха и ног.

Настоящий стандарт может быть применен при проведении сертификационных испытаний специальной защитной одежды, средств защиты рук пожарного, комплектующих и материалов верха.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты и/или классификаторы:

ГОСТ Р 15.201-2000 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р 50588-93 Пенообразователи для тушения пожаров. Общие технические требования и методы испытаний

ГОСТ 2.102-68 Единая система конструкторской документации. Виды и комплектность конструкторских документов

ГОСТ 2.103-68 Единая система конструкторской документации. Стадии разработки

ГОСТ 2.601-2006 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 12.1.044-89 ССБТ Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.4.118-82 ССБТ. Пленочные полимерные материалы и искусственные кожи для средств защиты рук. Метод определения стойкости к проколу

ГОСТ 12.4.141-99 ССБТ. Средства индивидуальной защиты рук, одежда специальная и материалы для их изготовления. Методы определения сопротивления порезу

ГОСТ 15.004-88 Система разработки и постановки продукции на производство. Средства индивидуальной защиты

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 3811-72 Материалы текстильные. Ткани, нетканые полотна и штучные изделия. Методы определения линейных размеров, линейной и поверхностной плотностей

ГОСТ 3813-72 Материалы текстильные. Ткани и штучные изделия. Методы определения разрывных характеристик при растяжении

ГОСТ 3897-87 Изделия трикотажные. Маркировка, упаковка, транспортирование и хранение

ГОСТ 5009-82 Шкурка шлифовальная тканевая. Технические условия

ГОСТ 6616-94 Преобразователи термоэлектрические. Общие технические условия

ГОСТ 8845-87 Полотна и изделия трикотажные. Методы определения влажности, массы и поверхностной плотности

ГОСТ 8847-85 Полотна трикотажные. Методы определения разрывных характеристик и растяжимости при нагрузках, меньше разрывных

ГОСТ 8977-74 Кожа искусственная и пленочные материалы. Методы определения гибкости, жесткости и упругости

ГОСТ 8978-2003 Кожа искусственная и пленочные материалы. Методы определения устойчивости к многократному изгибу

ГОСТ 10550-93 Материалы текстильные. Полотна. Методы определения жесткости при изгибе

ГОСТ 10581-91 Изделия швейные. Маркировка, упаковка, транспортирование и хранение

ГОСТ 10681-75 Материалы текстильные. Климатические условия для кондиционирования и испытания проб и методы их определения

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15162-82 Кожа искусственная и синтетическая и пленочные материалы. Метод определения морозостойкости в статических условиях

ГОСТ 17073-71 Кожа искусственная. Метод определения толщины и массы 1 м2

ГОСТ 17074-71 Кожа искусственная. Метод определения сопротивления раздиранию

ГОСТ 17316-71 Кожа искусственная. Метод определения разрывной нагрузки и удлинения при разрыве

ГОСТ 17317-88 Кожа искусственная. Метод определения прочности связи между слоями

ГОСТ 17521-72 Типовые фигуры мужчин. Размерные признаки для проектирования одежды

ГОСТ 20566-75 Ткани и штучные изделия текстильные. Правила приемки и метод отбора проб

ГОСТ 27542-87 Ткани суконные чистошерстяные и полушерстяные ведомственного назначения. Технические условия

ГОСТ 28073-89 Изделия швейные. Методы определения разрывной нагрузки, удлинения ниточных швов, раздвигаемости нитей ткани в швах

ГОСТ 29104.0-91 Ткани технические. Правила приемки и метод отбора проб

ГОСТ 29104.1-91 Ткани технические. Методы определения линейных размеров, линейной и поверхностной плотностей

ГОСТ 29104.4-91 Ткани технические. Метод определения разрывной нагрузки и удлинения при разрыве

ГОСТ 29104.5-91 Ткани технические. Методы определения раздирающей нагрузки

ГОСТ 29122-91 Средства индивидуальной защиты. Требования к стежкам, строчкам и швам

ГОСТ 30157.0-95 Полотна текстильные. Методы определения изменения размеров после мокрых обработок или химической чистки. Общие положения

ГОСТ 30157.1-95 Полотна текстильные. Методы определения изменения размеров после мокрых обработок или химической чистки. Режимы обработок

ISO 6941-2003* Ткани. Характеристики горения. Определение способности к распространению пламени на вертикально ориентированных образцах

EN 464-94* Защитная одежда от химических веществ. Метод определения герметичности (газонепроницаемости) изолирующих костюмов (проверка давления внутри костюма)

____________

* Перевод - во ВНИИКИ.

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения, обозначения и сокращения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 специальная защитная одежда пожарного (СЗО): Одежда, предназначенная для защиты пожарного и включающая в себя следующие виды: боевую одежду пожарного, специальную защитную одежду пожарного от повышенных тепловых воздействий и специальную защитную одежду пожарного изолирующего типа.

3.2 боевая одежда пожарного (БОП): Комплект многослойной специальной защитной одежды общего назначения, состоящий из куртки, брюк (полукомбинезона) и предназначенный для защиты пожарного от опасных и вредных факторов окружающей среды, возникающих при тушении пожаров и проведении аварийно-спасательных работ, а также от неблагоприятных климатических воздействий.

3.3 специальная защитная одежда пожарного изолирующего типа (СЗО ИТ): Одежда, предназначенная для герметичной изоляции кожных покровов, дыхательного и пищеварительного трактов человека от опасных и вредных факторов окружающей среды, возникающих во время тушения пожаров, проведения аварийно-спасательных работ, а также от климатических воздействий.

3.4 специальная защитная одежда пожарного от повышенных тепловых воздействий (СЗО ПТВ): Одежда, изготавливаемая с использованием материалов с металлизированными покрытиями, предназначенная для защиты пожарного от повышенных тепловых воздействий (интенсивного теплового излучения, окружающей среды с высокой температурой, кратковременного контакта с открытым пламенем), механических воздействий и других вредных факторов, возникающих при тушении пожаров и проведении аварийно-спасательных работ в непосредственной близости к открытому пламени, а также от неблагоприятных климатических воздействий.

3.5 средства защиты рук пожарного (СЗР): Рукавицы или перчатки, используемые в комплекте с БОП и предназначенные для защиты кистей рук пожарного.

3.6 белье термостойкое: Комплект белья летнего или зимнего из трикотажного полотна с применением термостойких волокон, используемый в комплекте с СЗО и предназначенный для дополнительной тепловой защиты пожарного и впитывания потоотделений.

3.7 подшлемник пожарного: Подшлемник из трикотажного полотна с применением термостойких волокон, используемый в комплекте с СЗО и предназначенный для дополнительной защиты головы пожарного от тепловых и климатических воздействий.

3.8 материал верха: Наружный слой пакета материалов и тканей СЗО и СЗР, который обеспечивает защиту от тепловых и физико-механических воздействий, воды и агрессивных сред.

3.9 водонепроницаемый слой: Слой, который входит в состав пакета материалов БОП или наносится на материал верха и предназначен для защиты подкостюмного пространства от проникновения воды, растворов с добавками поверхностно-активных веществ и агрессивных сред.

3.10 теплоизоляционная подкладка: Слой, который входит в состав пакета материалов СЗО, обладает низкой теплопроводностью и предназначен для защиты от конвективного тепла, а также от неблагоприятных климатических воздействий.

3.11 фурнитура: Детали и комплектующие изделия (в том числе из металла и пластмасс), используемые в качестве застежек, дополнительных креплений и отделки СЗО.

3.12 коэффициент ослабления: Отношение количественной характеристики опасного фактора в окружающей среде к его значению на внутренней стороне пакета материалов.

3.13 пассивная тепловая защита: Защита, обеспечиваемая применением пакета материалов с низкой теплопроводностью или высокой теплоемкостью без обеспечения теплосъема хладоносителями с принудительной циркуляцией.

3.14 проницаемость: Проникновение агрессивной среды в подкостюмное пространство через материал верха или пакет материалов и тканей, в том числе диффузионным способом.

3.15 время защитного действия: Время от начала контакта материала верха с агрессивной средой до момента, когда проницаемость превысила допустимый предел или на внутренней поверхности материала верха количество опасного вещества превысило предельно допустимый уровень.

3.16 гарантийный срок эксплуатации: Период времени, в течение которого СЗО должна сохранять свои свойства.

4 Классификация и размеры

4.1 Конструктивное исполнение СЗО, материалы, комплектующие изделия и фурнитура, применяемые для ее изготовления, должны соответствовать требованиям настоящего стандарта.

4.2 Изготавливаемая предприятиями России СЗО должна пройти все стадии разработки, предусмотренные ГОСТ 2.103, ГОСТ 15.004, ГОСТ Р 15.201 и иметь конструкторскую и эксплуатационную документацию в соответствии с ГОСТ 2.102 и ГОСТ 2.601.

4.4 СЗО подразделяется на:

- боевую одежду пожарного (специальную защитную одежду общего назначения);

- специальную защитную одежду пожарного от повышенных тепловых воздействий;

- специальную защитную одежду пожарного изолирующего типа.

4.5 БОП подразделяется на два типа в зависимости от климатического исполнения:

- БОП тип У предназначена для использования в климатических районах с температурой окружающей среды от минус 40 °С до 40 °С;

- БОП тип X предназначена для использования в климатических районах с температурой окружающей среды от минус 50 °C до 40 °С.

БОП подразделяется на два вида в зависимости от применяемого материала верха:

- вид П из материала с полимерным пленочным покрытием;

- вид Т из ткани синтетической термостойкой (текстильного материала без покрытия).

По принадлежности БОП подразделяется для начальствующего и рядового состава. Рекомендуемые отличия для начальствующего состава - удлиненная куртка, цветовое решение куртки и брюк, расположение сигнальных элементов.

- тяжелый;

- полутяжелый;

- легкий.

СЗО ИТ подразделяется на два вида:

- вид 1 с наружным расположением дыхательного аппарата;

- вид 2 с внутренним расположением дыхательного аппарата.

СЗО ИТ подразделяется на два типа:

- тип I без обеспечения тепловой защиты;

- тип II с обеспечением тепловой защиты.

Для изготовления изолирующего скафандра СЗО ИТ должны применяться различные воздухонепроницаемые материалы, в т.ч. с полимерным пленочным покрытием, а также с внешним металлизированным покрытием.

4.8 СЗО и белье термостойкое должны изготавливаться не менее трех условных размеров, охватывающих размеры типовых фигур мужчин по ГОСТ 17521 в диапазоне: рост от 158 до 188 см, обхват груди от 96 до 112 см.

Для СЗО ПТВ тяжелого типа и СЗО ИТ допускается изготовление одного условного размера, в этом случае конструкция изделия должна обеспечивать возможность регулировки по фигуре человека.

СЗР должны изготавливаться не менее трех условных размеров в зависимости от длины и обхвата кисти по ГОСТ 17521.

Подшлемник должен изготавливаться не менее трех условных размеров в зависимости от обхвата головы в диапазоне от 54 см до 62 см по ГОСТ 17521.

5 Технические требования

5.1 Комплектность

5.1.1 БОП должна состоять из куртки и брюк (полукомбинезона) с теплоизоляционными подкладками.

В комплекте БОП может быть предусмотрен капюшон. Размеры капюшона должны обеспечивать его использование с пожарной каской.

5.1.2 Пакет материалов и тканей, используемых для изготовления куртки, брюк (полукомбинезона) БОП и CЗР должен состоять из материала верха, водонепроницаемого слоя и теплоизоляционной подкладки.

Допускается совмещать водонепроницаемый слой с теплоизоляционной подкладкой или материал верха с водонепроницаемым слоем (материал с полимерным пленочным покрытием).

5.1.3 БОП типа X должна комплектоваться средствами защиты рук и подшлемником. БОП типа X должна дополнительно комплектоваться съемной теплоизоляционной подкладкой с удлинением в области спины или жилетом.

5.1.4 СЗО ПТВ должна состоять из следующих частей:

- для костюмов тяжелого типа: комбинезон, средства защиты рук, ног и головы (капюшон). Допускается изготавливать комбинезон и капюшон как единое целое;

- для костюмов полутяжелого типа: комбинезон или куртка с брюками (полукомбинезоном), капюшон, средства защиты рук и ног. Капюшон может быть выполнен совместно с комбинезоном или курткой;

- для легкого типа: капюшон с удлиненной пелериной, средства защиты рук и ног.

5.1.6 СЗО ИТ должна состоять из следующих частей:

- изолирующий скафандр со средствами защиты рук и средствами защиты ног, обладающими антипрокольными и противоударными свойствами;

- теплоизоляционная подкладка*.

____________

* Для типа I допускается использование без теплоизоляционной подкладки.

Допускается совмещение перечисленных составляющих.

5.2 Основные показатели и характеристики

Требования, предъявляемые к показателям назначения СЗО, изложены в таблице 1.

Для проверки показателей СЗО должна пройти испытания в соответствии с приложением А.

Таблица 1

|

БОП |

СЗО ПТВ легкого типа |

СЗО ПТВ полутяжелого типа |

СЗО ПТВ тяжелого типа |

СЗО ИТ тип II |

|

|

1 Устойчивость к воздействию теплового потока: |

|||||

|

- 5,0 кВт/м2, с, не менее |

240 |

- |

- |

- |

240 |

|

- 10,0 кВт/м2, с, не менее |

- |

480 |

900 |

- |

- |

|

- 14,0 кВт/м2, с, не менее |

- |

- |

- |

- |

180 |

|

- 18,0 кВт/м2, с, не менее |

- |

- |

600 |

960 |

- |

|

- 25,0 кВт/м2, с, не менее |

- |

- |

- |

240 |

- |

|

- 40,0 кВт/м2, с, не менее |

- |

- |

- |

120 |

- |

|

2 Устойчивость к однократному воздействию открытого пламени, с, не менее |

5 |

15 |

20 |

30 |

5 |

5.2.2 Конструктивные требования

5.2.2.3 Куртка должна перекрывать брюки БОП по высоте не менее 30 см.

5.2.2.7 Куртка БОП должна быть с центральной бортовой застежкой с водозащитным клапаном.

5.2.2.8 При использовании в качестве материала верха материала с полимерным пленочным покрытием в конструкции БОП должны быть предусмотрены вентиляционные отверстия.

5.2.2.9 Рукава куртки БОП должны иметь напульсники.

5.2.2.11 Конструкция СЗО ПТВ и СЗО ИТ должна обеспечивать возможность приема и передачи информации: звуковой, зрительной или с помощью специальных устройств. Разборчивость передаваемой речи должна составлять не менее 80 % слов в соответствии с 7.2.

5.2.2.14 СЗО ИТ, вид 2, должна обеспечивать поддержание избыточного давления воздуха в подкостюмном пространстве, создаваемое дыхательным аппаратом по 7.3.

5.2.3 Требования к совместимости и взаимозаменяемости

5.2.3.2 СЗО ПТВ полутяжелого и легкого типов должна использоваться только в комплекте с БОП. В комплекте СЗО ПТВ тяжелого типа и СЗО ИТ, вид 2, тип II, допускается использовать подшлемник и БОП в качестве теплоизоляционной подкладки.

5.2.4 Требования эргономики и физиологогигиены

5.2.4.2 Масса СЗО по 7.4 без дыхательного аппарата и время надевания СЗО по 7.5 приведены в таблице 2. Масса по 7.4 пары СЗР не более 0,6 кг, подшлемника пожарного не более 0,35 кг, белья термостойкого не более 2,5 кг.

5.2.4.3 В СЗО ПТВ и СЗО ИТ должна быть предусмотрена система экстренного снятия в случае аварийных ситуаций. При этом время до освобождения дыхательных путей должно быть не более 20 с в соответствии с 7.6.

Таблица 2

|

БОП тип У |

БОП тип X |

СЗО ПТВ легкого типа |

СЗО ПТВ полутяжелого типа |

СЗО ПТВ тяжелого типа |

СЗО ИТ от агрессивных сред |

СЗО ИТ от ионизирующего излучения |

|

|

1 Масса, кг, не более |

5,0 |

7,0 |

4,0 |

10,0 |

16,0 |

15,0 |

25,0 |

|

2 Время надевания, с, не более |

27 |

30 |

50 |

80 |

180* |

300* |

|

|

* С помощью одного ассистента. |

|||||||

5.2.4.5 Для оценки эргономических и физиолого-гигиенических свойств СЗО ПТВ полутяжелого и тяжелого типов и СЗО ИТ необходимо использовать значения показателей предельного теплового состояния человека из таблицы 3.

Таблица 3

|

Степень тяжести выполняемой работы* |

|||||

|

легкая |

средней тяжести |

тяжелая |

очень тяжелая |

||

|

1 Время работы при нормальных условиях по ГОСТ 15150, мин, не менее |

40 |

30 |

15 |

10 |

|

|

2 Температура тела, °C, не более |

38,5 |

||||

|

3 Влагопотери, г/ч, не более |

500 |

600 |

700 |

800 |

|

|

4 Теплоощущение**, баллы, не более |

7 |

||||

|

5 Частота сердечных сокращений, мин-1, не более |

110 |

120 |

150 |

170 |

|

|

6 Легочная вентиляция, дм3/мин, не более |

12,5 |

30,0 |

60,0 |

85,0 |

|

|

* Степень тяжести выполняемой работы определяется в зависимости от легочной вентиляции работающего (объем воздуха, прошедший при дыхании через легкие человека за одну минуту). ** Теплоощущение определяют в соответствии с 7.7. |

|||||

5.2.4.6 Проверка конструктивных, эргономических, физиолого-гигиенических показателей и совместимости СЗО на соответствие требованиям настоящего стандарта осуществляется при проведении натурных испытаний (см. 7.8).

5.2.5 Требования технологичности

5.2.5.1 Требования к стежкам, строчкам и швам по ГОСТ 29122.

5.2.5.3 Требования к изготовлению составных частей СЗО и соединительных узлов должны устанавливаться нормативной документацией на конкретное изделие.

5.2.5.4 Применяемый для СЗО материал верха должен быть технологичным при изготовлении изделий (раскрое и пошиве на промышленном оборудовании, используемом при серийном производстве): не должен иметь высокую осыпаемость, в местах швов не должно быть отслаивания покрытия от основы.

5.3 Требования к сырью, материалам и покупным изделиям

5.3.1 Требования, предъявляемые к физико-механическим и теплофизическим показателям материала верха и пакета материалов СЗО и СЗР, изложены в таблице 4.

Водонепроницаемость в швах БОП на материале верха с полимерным пленочным покрытием или водонепроницаемом слое должна быть не ниже показателя 7 таблицы 4 при испытаниях по 7.9.

Таблица 4

|

Значение показателя |

Метод испытаний |

|||||

|

БОП, СЗР |

СЗО ПТВ |

СЗО ИТ |

||||

|

легкий |

полутяжелый |

тяжелый |

||||

|

1 Поверхностная плотность, г/м2 |

от 150 до 400 |

от 300 до 750 |

||||

|

2 Разрывная нагрузка: |

||||||

|

- по основе, Н, не менее |

1000 |

500 |

700 |

|||

|

- по утку, Н, не менее |

800 |

500 |

600 |

|||

|

3 Сопротивление раздиранию: |

||||||

|

- по основе, Н, не менее |

80 |

40 |

30 |

|||

|

- по утку, Н, не менее |

60 |

40 |

35 |

|||

|

4 Воздухонепроницаемость, кПа, не менее |

- |

- |

2,0 |

По 7.10 |

||

|

5 Усадка после намокания и высушивания: |

||||||

|

- по основе, %, не более |

2,5 |

- |

- |

|||

|

- по утку, %, не более |

2,5 |

- |

- |

|||

|

6 Водоупорность, мм вод. ст., не менее |

80 |

- |

- |

По 7.9 |

||

|

7 Водонепроницаемость при статическом давлении 1000 мм вод. ст., мин, не менее |

1 |

30 |

||||

|

8 Устойчивость к многократному изгибу, циклов, не менее |

100000 |

9000 (50001)) |

5000 |

По ГОСТ 8978 |

||

|

9 Морозостойкость, °C, не выше |

минус 40 |

По ГОСТ 15162 |

||||

|

10 Жесткость, Н, не более |

0,2 |

0,3 |

По ГОСТ 8977 |

|||

|

11 Прочность связи пленочного покрытия с основой: |

По ГОСТ 17317 |

|||||

|

- по основе, Н/м, не менее |

400 |

600 |

||||

|

- по утку, Н/м, не менее |

300 |

600 |

||||

|

12 Устойчивость к истиранию, циклов, не менее |

5000 |

1000 (15001)) |

1000 |

По 7.11 |

||

|

13 Кислородный индекс, % (об.), не менее |

28 |

26 |

||||

|

14 Усадка после нагревания: |

По 7.12 |

|||||

|

- по основе, %, не более |

5 |

|||||

|

- по утку, %, не более |

5 |

|||||

|

15 Устойчивость к воздействию температуры окружающей среды: |

По 7.12 |

|||||

|

- до 150 °C, с, не менее |

- |

- |

- |

- |

300 |

|

|

- до 300 °C, с, не менее |

300 |

480 |

600 |

960 |

- |

|

|

16 Устойчивость к контакту с нагретыми до 400 °C твердыми поверхностями, с, не менее |

7 |

15 |

5 |

По 7.13 |

||

|

17 Устойчивость к воздействию открытого пламени, с, не менее |

15 |

20 |

20 |

30 |

5 |

По 7.14 |

|

18 Устойчивость к воздействию теплового потока: |

По 7.15 |

|||||

|

- 5,0 кВт/м2, с, не менее |

240 |

- |

- |

- |

240 |

|

|

- 10,0 кВт/м2, с, не менее |

- |

480 |

900 |

- |

- |

|

|

- 14,0 кВт/м2, с, не менее |

- |

- |

- |

- |

1802) |

|

|

- 18,0 кВт/м2, с, не менее |

- |

- |

600 |

960 |

- |

|

|

- 25,0 кВт/м2, с, не менее |

- |

- |

- |

240 |

- |

|

|

- 40,0 кВт/м2, с, не менее |

5 |

- |

- |

120 |

- |

|

|

19 Коэффициент ослабления инфракрасного излучения, %, не менее |

- |

70 (801)) |

702) |

По 7.15 |

||

|

20 Устойчивость к воздействию температуры окружающей среды до 800 °C, с, не менее |

- |

- |

- |

20 |

- |

По 7.16 |

|

21 Теплопроводность, Вт/м°C, не более |

0,06 |

- |

По 7.17 |

|||

|

1) Для материалов, изготовленных методом дублирования. 2) Для СЗО ИТ тип II (для материала верха с металлизированным покрытием). Примечания: 1 По показателям 1 - 11, 13 - 16, 19 испытания проводят на материале верха. 2 По показателям 5, 6 испытания проводят на материале верха без полимерного пленочного покрытия. 3 По показателям 7 - 12 испытания проводят на материале верха с полимерным пленочным покрытием или водонепроницаемом слое. 4 По показателям 17 - 18 испытания проводят на материале верха и на пакете материалов. 5 По показателю 20 испытания проводят на пакете материалов. 6 По показателю 21 испытания проводят на материале теплоизоляционной подкладке. |

||||||

5.3.3 Разрывная нагрузка швов на материале верха БОП при растяжении перпендикулярно шву по ГОСТ 28073 должна составлять не менее 400 Н.

5.3.4 Нагрузка при раздвигаемости нитей в шве на материале верха БОП по ГОСТ 28073 должна быть не менее 100 Н.

5.3.5 Нагрузка отрыва карабина-застежки, установленного на материале верха БОП, должна составлять не менее 400 Н и определяться по 7.18.

Накладки должны располагаться на уровне плечевого пояса в области груди и спины, а также в виде кольцевых лент по низу куртки и брюк (полукомбинезона) и на рукавах.

Площадь накладок на куртке должна составлять не менее 0,200 м2, в области груди и спины - не менее 0,080 м2.

Площадь накладок на брюках (полукомбинезоне) должна составлять не менее 0,052 м2 (по 0,026 м2 спереди и сзади).

Площадь флуоресцентного и люминесцентного покрытий должна быть одинакова.

На спинке куртки БОП должна быть накладка с надписью «ПОЖАРНАЯ ОХРАНА МЧС РОССИИ», выполненная в соответствии с приложением Б из материала с люминесцентным покрытием. Надпись должна быть читаема при отсутствии источников света.

5.3.7 Требования, предъявляемые к материалу накладок БОП, изложены в таблице 5.

Таблица 5

|

Значение показателя |

Метод испытаний |

|

|

1 Время самостоятельного постсвечения, мин, не менее* |

30 |

По 7.19 |

|

2 Морозостойкость, °C, не выше |

минус 40 |

По ГОСТ 15162 |

|

3 Устойчивость к многократному изгибу, циклов, не менее |

100000 |

По ГОСТ 8978 |

|

4 Кислородный индекс, % (об.), не менее |

26 |

|

|

5 Устойчивость к воздействию температуры окружающей среды 200 °C, с, не менее |

180 |

По 7.12 |

|

6 Устойчивость к воздействию открытого пламени, с, не менее |

5 |

По 7.14 |

|

7 Устойчивость к воздействию теплового потока 5 кВт/м2, с, не менее |

240 |

По 7.15 |

|

* Для накладок с люминесцентным покрытием. |

||

5.3.8 Физико-механические и теплофизические требования, предъявляемые к трикотажному полотну белья термостойкого и подшлемника термостойкого, изложены в таблице 6.

Таблица 6

|

Значение показателя |

Метод испытаний |

|

|

1 Поверхностная плотность, г/м2, не более |

от 150 до 400 |

По ГОСТ 8845 |

|

2 Разрывная нагрузка: |

По ГОСТ 8847 |

|

|

- по основе (длине), Н, не менее |

500 |

|

|

- по утку (ширине), Н, не менее |

400 |

|

|

3 Сопротивление раздиранию: |

По ГОСТ 8847 |

|

|

- по основе (длине), Н, не менее |

40 |

|

|

- по утку (ширине), Н, не менее |

30 |

|

|

4 Усадка после намокания и высушивания: |

||

|

- по основе (длине), %, не более |

2,5 |

|

|

- по утку (ширине), %, не более |

2,5 |

|

|

5 Устойчивость к воздействию температуры окружающей среды до 300 °C, с, не менее |

300 |

По 7.12 |

|

6 Устойчивость к воздействию открытого пламени, с, не менее |

15 |

По 7.14 |

|

7 Устойчивость к воздействию теплового потока 5,0 кВт/м2, с, не менее |

240 |

По 7.15 |

5.3.10 Ладонная часть CЗР, а также подошвенная часть средств защиты ног и ладонная часть средств защиты рук, входящих в состав СЗО ПТВ, должны изготавливаться с использованием материалов, имеющих повышенную износоустойчивость и достаточную эластичность, и удовлетворять требованиям таблицы 7.

Таблица 7

|

Значение показателя |

Метод испытаний |

|

|

1 Жесткость, Н, не более |

0,4 |

По ГОСТ 10550 |

|

2 Устойчивость к многократному изгибу, циклов, не менее |

10000 |

По ГОСТ 8978 |

|

3 Устойчивость к истиранию, циклов, не менее |

10000 |

По 7.11 |

|

4 Устойчивость к проколу, Н, не менее |

80 |

|

|

5 Сопротивление порезу, Н/мм, не менее |

20 |

а) устойчивость к воздействию теплового потока 10,0, 18,0, 25,0 и 40,0 кВт/м2 в течение времени, указанного в таблице 4, в зависимости от типа исполнения СЗО ПТВ (по 7.15);

б) устойчивость к воздействию газовоздушной среды с температурой 300 °C и 800 °C в течение времени, указанного в таблице 4, в зависимости от типа исполнения СЗО ПТВ (по 7.20);

в) коэффициент ослабления инфракрасного излучения должен составлять не менее 60 % по 7.15.

5.3.12 Стекло иллюминатора СЗО ПТВ и СЗО ИТ должно выдерживать одиночные удары кинетической энергией не менее 1,2 Дж по 7.21 и должно быть панорамным, радиус изгиба должен составлять от (115 ± 2) до (250 ± 2) мм по 7.22. Габаритные размеры стекла должны составлять: высота не менее (150 ± 2) мм, ширина не менее (230 ± 2) мм и определяться по 7.23.

5.3.13 Швы изолирующего скафандра СЗО ИТ должны обеспечивать:

- прочность - не менее 200 Н по ГОСТ 28073;

- устойчивость к воздействию открытого пламени - не менее 5 с по 7.14.

5.3.14 Требования, предъявляемые к материалам и комплектующим, используемым для изготовления изолирующего скафандра СЗО ИТ от агрессивных сред, изложены в таблице 8*.

5.3.15 Требования, предъявляемые к пакету материалов и комплектующим, используемым для изготовления СЗО ИТ от ионизирующего излучения, в соответствии с [1]*:

* По указанным требованиям разработчик (изготовитель) СЗО ИТ обязан представить заключение от специализированной организации, аккредитованной на право проведения данных испытаний.

Таблица 8

|

Время защитного действия при контакте с нагретой агрессивной средой, мин, не менее |

|||

|

от минус 40 °C до 40 °C |

от 41 °C до 100°С1) |

от 101 °C до 150 °С1) |

|

|

1 Химически агрессивные жидкости: - водный раствор едкого натра (NaOH) с массовой долей 50 % - водный раствор серной кислоты (H2SO4) с массовой долей 50 % - водный раствор азотной кислоты (HNO3) с массовой долей 50 % - водный раствор соляной кислоты (HCl) с массовой долей 30 % |

90 |

30 |

5 |

|

2 Физически агрессивные жидкости: - 1,2-дихлорэтан - бензол - водный раствор уксусной кислоты (СН3СООН) с массовой долей 70 % - нефть и нефтепродукты |

20 |

10/202) |

|

|

3. Химически агрессивные газы3): - аммиак NH3 - хлор Cl2 |

60 |

30 |

5 |

|

1) Для типа II. 2) Воздействие с концентрацией насыщенного пара. 3) В виде насыщенного пара. |

|||

- коэффициент ослабления внешнего облучения бета-излучением с энергией до 2 МэВ (источник Sr90) не менее 150 в наиболее защищенных областях;

- коэффициент ослабления внешнего облучения гамма-излучением энергией 122 кэВ (источник Со57) не менее 5,5 в наиболее защищенных областях.

* По указанным требованиям разработчик (изготовитель) СЗО ИТ обязан представить заключение от специализированной организации, аккредитованной на право проведения данных испытаний.

5.4 Маркировка и упаковка

5.4.1 Маркировка и упаковка СЗО и СЗР должны осуществляться по ГОСТ 10581, трикотажных изделий - по ГОСТ 3897 с дополнениями, предусмотренными нормативной документацией на конкретное изделие.

5.4.2 Сведения о продукции, поясняющие порядок ее применения, правила безопасности и назначение функциональных деталей, должны быть исполнены на русском языке.

5.4.3 Комплект поставки устанавливается конструкторской документацией на конкретное изделие. Комплект поставки должен включать материалы, необходимые для ремонта изделия, и руководство по эксплуатации и паспорт, составленные в соответствии с ГОСТ 2.601.

6 Правила приемки

6.1 Приемка вновь разработанных изделий осуществляется в соответствии с ГОСТ 15.004, ГОСТ 15.201 путем проведения приемочных испытаний.

6.2 Каждая изготовленная партия изделий должна подвергаться приемо-сдаточным испытаниям.

6.3 Для проверки и подтверждения качества серийно выпускаемых изделий один раз в год проводят периодические испытания.

6.4 При изменении состава пакета материалов или конструкции изделий должны проводиться типовые испытания.

6.5 Рекомендуемый объем различных видов испытаний приведен в таблице 9.

Таблица 9

|

Номера разделов, пунктов, подпунктов настоящего стандарта |

|||

|

Приемочные, квалификационные и типовые испытания |

Периодические испытания |

Приемосдаточные испытания |

|

|

БОП |

4.5,4.8, 5.1.1 - 5.1.3,5.2.1, 5.2.2.1 - 5.2.2.3, 5.2.2.5 - 5.2.2.9, 5.2.3.1, 5.2.4.2, 5.2.5.1, 5.2.5.2, 5.3.1 - 5.3.7, 5.3.9 |

4.2, 4.3, 5.1.1 - 5.1.3, 5.2.1, 5.2.2.3, 5.2.4.2 (показатель 1 таблицы 2), 5.3.1 (показатели 1 - 3, 7, 13 - 18 таблицы 4), 5.3.2, 5.3.6, 5.3.7 (показатели 1, 3 - 7 таблицы 5), 5.4.1 - 5.4.3 |

5.1.1, 5.1.3, 5.2.4.2 (показатель 1 таблицы 2), 5.3.6, 5.4.1 - 5.4.3 |

|

СЗО ПТВ |

4.6, 4.8, 5.1.4, 5.1.5,5.2.1, 5.2.2.10 - 5.2.2.12, 5.2.3.1 - 5.2.3.3, 5.2.4.2 - 5.2.4.4, 5.2.5.1, 5.2.5.2, 5.3.1, 5.3.11, 5.3.12 |

4.2, 4.3, 5.1.4, 5.2.1, 5.2.2.10, 5.2.4.2 (показатель 1 таблицы 2), 5.2.4.3, 5.2.4.4, 5.3.1 (показатели 1 - 3, 8, 11 - 20 таблицы 4), 5.3.11, 5.3.12, 5.4.1 - 5.4.3 |

|

|

СЗО ИТ |

4.7, 4.8, 5.1.6, 5.2.1, 5.2.2.10 - 5.2.2.14, 5.2.3.2, 5.2.3.4, 5.2.4.2 - 5.2.4.4, 5.2.5.1, 5.2.5.2, 5.3.1, 5.3.12 - 5.3.16 |

4.2, 4.3, 5.1.6, 5.2.1, 5.2.2.13, 5.2.4.2 (показатель 1 таблицы 2), 5.2.4.3, 5.2.4.4, 5.3.1 (показатели 1 - 4, 7, 8, 11 - 18 таблицы 4), 5.3.12 - 5.3.16, 5.4.1 - 5.4.3 |

5.1.6, 5.2.2.13, 5.2.4.2 (показатель 1 таблицы 2), 5.4.1 - 5.4.3 |

|

СЗР |

4.8, 5.1.2, 5.2.2.4, 5.2.3.1, 5.2.4.2, 5.2.5.1, 5.2.5.2, 5.3.1, 5.3.10 |

4.2, 4.3, 5.2.2.4, 5.2.4.2, 5.3.1 (показатели 1 - 3, 13 - 17 таблицы 4), 5.3.10, 5.4.1 -5.4.3 |

|

|

Подшлемник пожарного |

|||

|

Белье термостойкое |

|||

|

Материал верха |

4.2, 4.3, 5.3.1 (показатели 1 - 4, 6 - 8, 13 - 20 таблицы 4) |

||

|

Накладки БОП |

|||

|

Стекло иллюминатора СЗО ПТВ и СЗО ИТ |

|||

7 Методы контроля (испытаний)

7.1 Подготовка образцов

7.1.1 Число и размеры образцов для различных видов испытаний определяются настоящим стандартом или соответствующей нормативной документацией.

7.1.2 Образцы для испытаний отбирают в соответствии с ГОСТ 20566 или ГОСТ 29104.0.

7.1.3 Все образцы перед испытаниями должны быть выдержаны в климатических условиях по ГОСТ 10681.

7.2 Метод определения разборчивости передаваемой речи

7.2.1 Испытаниям подвергают не менее трех образцов СЗО. В испытаниях участвуют не менее трех испытателей.

7.2.2 Испытательное оборудование и средства измерения:

- магнитофон, обеспечивающий подачу команд с громкостью до 90 дБ;

- измеритель шума с диапазоном измерения от 30 до 130 дБ с погрешностью не более 1,5 дБ.

7.2.3 Порядок проведения испытаний

Испытания проводят на открытом воздухе без посторонних звуковых помех.

Магнитофон располагают на твердой поверхности на высоте от 1,5 до 2,0 м и на расстоянии (5,0 ± 0,5) м от испытателя. Испытателю, экипированному в СЗО, подают не менее 10 различных команд, записанных на магнитофон. Проводят контроль точности выполнения команд испытателями.

7.2.4 Оценка результатов испытаний

СЗО считают выдержавшей испытания, если каждый испытатель выполнил не менее 80 % команд (5.2.2.11).

7.3 Метод определения обеспечения избыточного давления воздуха в подкостюмном пространстве

7.3.1 Отбор образцов

На испытания отбирают не менее двух образцов СЗО ИТ, вид 2. Испытания проводят после проверки изолирующего скафандра на герметичность (5.2.2.13).

7.3.2 Средство измерения - секундомер, диапазон измерения от 0 до 60 мин, цена деления 0,2 с.

7.3.3 Порядок проведения испытаний

Экипировать испытателя в СЗО ИТ и дыхательный аппарат. Во время проведения испытаний испытатель выполняет физические упражнения (наклоны, приседания и т.д.), следствием которых являются значительные перераспределения объемов воздуха в подкостюмном пространстве. Испытания проводят в течение 10 мин.

7.3.4 Оценка результатов испытаний

СЗО ИТ, вид 2, считают выдержавшей испытания, если:

- в подкостюмном пространстве всех изделий за время испытаний наблюдалось визуально избыточное давление;

- не наблюдалось разрушений материалов изделия;

- обеспечивается выполнение требований эргономики по 5.2.4.1.

7.4 Метод определения массы изделий

7.4.1 Отбор образцов

На испытания отбирают не менее двух образцов изделий наибольшего условного размера.

7.4.2 Средства измерения и порядок проведения испытаний

Массу образцов определяют путем взвешивания на весах с пределом измерения от 0 до 30 кг с погрешностью не более 0,01 кг.

7.4.3 Оценка результатов испытаний

Масса каждого образца должна соответствовать нормативному значению (5.2.4.2, показатель 1 таблицы 2).

7.5 Метод определения времени надевания изделий

7.5.1 Отбор образцов

На испытания отбирают не менее двух образцов СЗО.

7.5.2 Средство измерения - секундомер, диапазон измерения от 0 до 60 мин, цена деления 0,2 с.

7.5.3 Порядок проведения испытаний

Испытания проводят прошедшие предварительную тренировку испытатели.

Испытатели по команде начинают надевание СЗО в последовательности, оговоренной в руководстве по эксплуатации изделия. Одновременно с подачей команды включают секундомер. Измеряют время надевания до момента, когда СЗО одета и вся фурнитура застегнута.

7.5.4 Оценка результатов испытаний

СЗО считают выдержавшей испытания, если все испытатели уложились в нормативное время (показатель 2 таблицы 2).

7.6 Метод определения времени самостоятельного раскрытия в случае необходимости экстренного снятия

7.6.1 Отбор образцов

На испытания отбирают не менее двух образцов СЗО ПТВ или СЗО ИТ.

7.6.2 Средство измерения - секундомер, диапазон измерения от 0 до 60 мин, цена деления 0,2 с.

7.6.3 Порядок проведения испытаний

Испытания проводят прошедшие предварительную тренировку испытатели.

Испытатели, экипированные в СЗО, по команде проводят раскрытие (снятие) СЗО самостоятельно (без посторонней помощи). Одновременно с подачей команды включают секундомер. Измеряют время до момента снятия испытателем маски дыхательного аппарата.

7.6.4 Оценка результатов испытаний

СЗО считают выдержавшей испытания, если все испытатели уложились в нормативное время (5.2.4.3).

7.7 Метод определения теплоощущений при работе

Теплоощущения при работе в СЗО ПТВ и СЗО ИТ определяют по субъективным оценкам испытателей в соответствии со шкалой, приведенной в таблице 10.

Таблица 10

|

Примерная характеристика теплового состояния |

|

|

1 - 2 |

Тепловых воздействий не ощущается, состояние комфортное |

|

3 - 4 |

Незначительные локальные тепловые воздействия |

|

5 - 6 |

Умеренный прогрев всего подкостюмного пространства |

|

7 - 8 |

Интенсивный прогрев всего подкостюмного пространства при отсутствии болевых ощущений |

|

Более 8 |

Появление болевых ощущений, резкое снижение работоспособности, состояние дискомфорта |

7.8 Порядок проведения натурных испытаний

Натурные испытания должны проводиться на готовых изделиях в целях определения и сравнения основных защитных и эргономических показателей СЗО, а также для отработки тактических приемов использования СЗО в натурных условиях.

На испытания представляют не менее трех изделий.

При проведении натурных испытаний проверяют показатели СЗО по 5.1, 5.2.2.2, 5.2.2.6 - 5.2.2.10, 5.2.2.12, 5.2.3.2. 5.2.3.4, 5.2.5.1, 5.2.5.2 путем визуального осмотра, по 5.2.2.3 - 5.2.2.5 путем измерения при помощи линейки с ценой деления 1 мм и по 5.2.2.1, 5.2.3.1, 5.2.3.3, 5.2.3.4, 5.2.4.1, 5.2.4.2 (показатель 2 таблицы 2), 5.2.4.3, 5.2.4.4, 5.2.4.5 путем проведения практических занятий.

7.9 Метод определения водоупорности и водонепроницаемости материалов

7.9.1 Отбор образцов

На испытания отбирают по 3 образца следующих материалов: материал верха и материал водонепроницаемого слоя БОП, материал верха СЗР СЗО ПТВ и СЗО ИТ. Образцы должны иметь форму круга диаметром от 180 до 185 мм. При испытании образцов со швом шов должен располагаться по середине образца.

7.9.2 Испытательное оборудование и средства измерения:

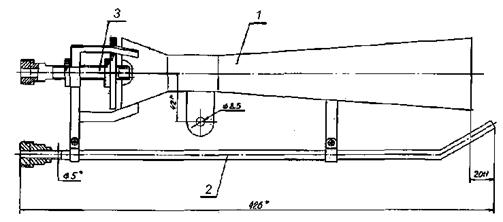

- установка по определению водоупорности (водонепроницаемости) материалов (рисунок 1);

- линейка металлическая 1000 мм ГОСТ 427 с ценой деления 1 мм;

- секундомер, диапазон измерения от 0 до 60 мин, цена деления 0,2 с.

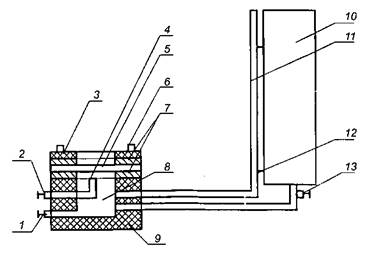

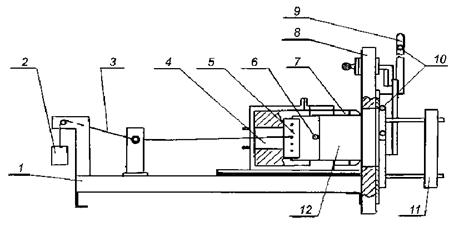

1 - сливной кран; 2 - кран для удаления воздуха из испытательной камеры; 3 - кольцо для зажима образца; 4 - трубка для определения уровня воды в испытательной камере и слива; 5 - образец; 6 - «гайки-барашки»; 7 - резиновые прокладки; 8 - испытательная камера; 9 - основание камеры; 10 - емкость с водой, создающая давление на образец; 11 - трубка со шкалой делений для измерения давления на образец; 12 - крепление трубки со шкалой делений к емкости с водой; 13 - кран подачи воды в испытательную камеру

Рисунок 1 - Схема установки для определения водоупорности и водонепроницаемости материалов

7.9.3 Порядок проведения испытаний

Основание зажимного приспособления испытательной камеры заполняют до краев водой (для БОП, СЗР и СЗО ПТВ) или водным раствором пенообразователя ГОСТ Р 50588 с объемной долей 6 % (для СЗО ИТ). Перемещая линейку, совмещают деление «0» на шкале линейки с уровнем жидкости в мерной трубке.

Образец, обращенный наружной стороной вниз, вкладывают в основание зажимного приспособления, закрывают кольцом и плотно прижимают с помощью «гаек-барашков».

Открывают кран, расположенный между емкостью и испытательной камерой, и в течение 60 секунд доводят давление до нормативного значения (показатели 6, 7 таблицы 4). Проводят осмотр внутренней поверхности образцов. Для образца материала верха СЗО ИТ через 30 минут к внутренней поверхности образца прикладывают лакмусовый индикатор.

7.9.4 Оценка результатов испытаний Материалы считают выдержавшими испытания:

- на водоупорность, если на всех образцах отсутствуют капли или следы воды;

- на водонепроницаемость, если на всех образцах отсутствуют капли или следы воды в течение нормативного времени (показатель 7 таблицы 4).

Материал верха СЗО ИТ считают выдержавшим испытания, если лакмусовый индикатор не изменил свой цвет.

7.10 Метод определения воздухонепроницаемости материалов

7.10.1 Отбор образцов

На испытания отбирают 3 образца материала верха СЗО ИТ. Образцы должны иметь форму круга диаметром 500 мм.

7.10.2 Испытательное оборудование и средства измерения:

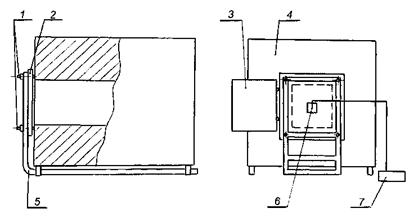

- установка по определению воздухонепроницаемости материалов (рисунок 2);

- манометр с диапазоном измерения от 0 до 2,8 кПа с классом точности не ниже 1,

- секундомер, диапазон измерения от 0 до 60 мин, цена деления 0,2 с.

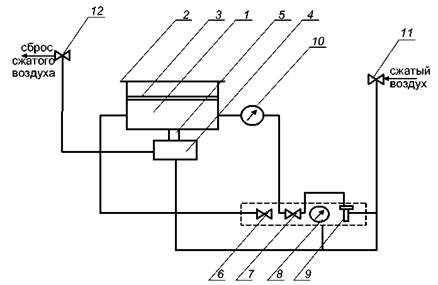

1 - рабочая камера; 2 - упорное кольцо; 3 -

образец; 4 - пневмоцилиндр; 5 - шток; 6 - выпускной кран;

7 - впускной кран; 8, 10 - манометры, 9 - воздушный

редуктор; 11, 12 - вентиль

Рисунок 2 - Принципиальная схема установки для определения воздухонепроницаемости материалов

7.10.3 Порядок проведения испытаний

Образец 3 помещают на торец рабочей камеры лицевой стороной наружу. Открывают вентиль 11 на линии подачи сжатого воздуха и устанавливают в системе давление, за счет которого пневмоцилиндр прижимает рабочую камеру 1 с образцом 3 к упорному кольцу 2. Закрывают вентиль 12 и выпускной кран 6. Открывают кран 7 и редуктор 9 и устанавливают по манометру 10 давление в рабочей камере (2,0 ± 0,1) кПа. Наносят на образец 3 мыльный раствор с помощью поролоновой губки и по истечении (60 ± 10) с поверхность образца протирают сухой тряпкой для удаления пузырьков межслойного воздуха. Снова наносят мыльный раствор на поверхность образца и наблюдают в течение (60 ± 10) с за поверхностью образца.

7.10.4 Оценка результатов испытаний.

Материал верха СЗО ИТ считают выдержавшим испытания, если на поверхности всех образцов не наблюдались пузырьки воздуха.

7.11 Метод определения устойчивости материалов к истиранию

7.11.1 Отбор образцов

На испытания отбирают по 5 образцов материала верха СЗО, CЗР материал ладонной части CЗР материал подошвенной части средств защиты ног и материал ладонной части средств защиты рук СЗО ПТВ. Размер образцов 300×185 мм.

7.11.2 Испытательное оборудование и средства измерения:

- установка (рисунок 3), конструкция которой обеспечивает возвратно-поступательное движение абразива в горизонтальной плоскости;

- толщиномер с диапазоном измерений от 0 до 10 мм с погрешностью не более 0,01 мм;

- весы с пределами измерения от 0 до 1000 г с погрешностью не более 1 г.

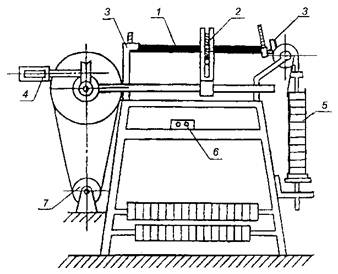

1 - образец; 2 - абразив; 3 - зажим; 4 -

счетчик;

5 - подвеска с грузами; 6 - пускатель; 7 -

электродвигатель

Рисунок 3 - Установка для определения устойчивости материалов к истиранию

В качестве абразива используют:

- для испытаний материалов верха СЗО и СЗР - серошинельное сукно ГОСТ 27542;

- для испытаний материалов ладонной части СЗР, подошвенной части средств защиты ног и ладонной части средств защиты рук СЗО ПТВ - шкурка шлифовальная 14 А 32 НМ ГОСТ 5009.

Площадь поверхности абразивного материала, которая соприкасается с поверхностью испытываемого образца, должна составлять не менее 0,01 м2.

При испытаниях материалов верха СЗО и СЗР под испытываемый образец допускается прокладывать подложку из любого текстильного материала толщиной не менее 1 мм. Размер подложки должен соответствовать размеру образца.

7.11.3 Порядок проведения испытаний

До начала испытаний у образцов материалов ладонной части СЗР, подошвенной части средств защиты ног и ладонной части средств защиты рук СЗО ПТВ определяют массу и толщину.

Образцы заправляют в зажимы полимерным слоем к абразиву, сначала в левый (неподвижный), а затем в правый (подвижный). Расстояние между щитком и краем рамки подвижного зажима должно быть (25 ± 5) мм. При испытаниях материалов верха СЗО и СЗР образцы заправляют в зажимы вместе с подложкой.

На подвеску устанавливают грузы, массу которых выбирают в зависимости от массы и толщины образца по таблице 11.

Таблица 11

|

Масса, г |

Толщина образца, мм |

Масса груза натяжения, г |

||

|

1 м2 |

образца |

|||

|

1. Материалы верха СЗО |

250 - 500 |

- |

- |

1000 |

|

500 - 750 |

- |

- |

2000 |

|

|

2. Материалы ладонной части СЗР, подошвенной части средств защиты ног и ладонной части средств защиты рук СЗО ПТВ |

- |

До 30 |

До 2 |

1000 |

|

- |

Свыше 30 |

Свыше 2 |

2000 |

|

Счетчик числа циклов перемещения абразива устанавливают на ноль и включают прибор. После проведения нормативного количества циклов (показатель 12 таблицы 4, показатель 3 таблицы 7) истирания прибор останавливают, с подвески снимают грузы, образцы вынимают из зажимов.

7.11.4 У образцов материала верха СЗО ПТВ определяют коэффициент ослабления инфракрасного излучения по 7.15.

У образцов материалов ладонной части CЗР подошвенной части средств защиты ног и ладонной части средств защиты рук СЗО ПТВ измеряют массу и толщину.

7.11.5 Оценка результатов испытаний.

Материалы верха СЗО и СЗР считают выдержавшими испытания, если на всех образцах не произошло разрушения покрытия (трещин, сдиров, отслоения покрытия от тканевой основы).

Кроме этого, материал верха СЗО ИТ после проверки на устойчивость к истиранию должен выдерживать испытания на водонепроницаемость по 7.9 и воздухонепроницаемость по 7.10, а снижение значения коэффициента ослабления инфракрасного излучения у материалов верха СЗО ПТВ и СЗО ИТ, тип II, не должно быть более 20 % от нормативного значения (показатель 19 таблицы 4);

Материалы ладонной части СЗР, подошвенной части средств защиты ног и ладонной части средств защиты рук СЗО ПТВ считают выдержавшими испытания, если на всех образцах не произошло снижения массы и толщины более чем на 30 % от первоначального значения.

7.12.1 Отбор образцов

На испытания отбирают:

- 14 образцов материала верха СЗО и СЗР (6 - вырезанных по основе и 8 - по утку);

- 10 образцов трикотажного полотна белья термостойкого и подшлемника термостойкого (по 5 - вырезанных по длине и ширине);

- 3 образца материала накладок БОП каждого вида с флуоресцентным и люминесцентным покрытиями.

Размер образцов 220×70 мм. Образцы сшивают по короткой стороне и придают им форму цилиндра.

7.12.2 Испытательное оборудование и средства измерения:

а) установка, представляющая собой электропечь с принудительной вентиляцией воздуха:

- объем рабочей камеры, м3, не менее 0,01;

- рабочая температура, °C, не менее 300;

- погрешность установки температуры, °C, не более ± 5;

В случае использования электропечи с открытыми нагревательными элементами проводится экранирование образца от воздействия лучистого теплового потока.

б) секундомер, диапазон измерения от 0 до 60 мин, цена деления 0,2 с;

в) линейка металлическая ГОСТ 427 с ценой деления 1 мм.

7.12.3 Порядок проведения испытаний

Доводят температуру в печи до нормативного значения (показатель 15 таблицы 4, показатель 5 таблицы 5, показатель 5 таблицы 6). Открывают дверь камеры печи и устанавливают в ней образец, закрепленный на держателе, таким образом, чтобы он находился в центре объема печи. Время установки образца не более 3 с. Закрывают дверцу и с этого момента отсчитывают время выдержки. По истечении нормативного времени открывают дверцу и вынимают образец. Измеряют линейные размеры (длину и ширину) образцов материалов верха СЗО и СЗР по 7.23.

7.12.4 Обработка результатов испытаний

Для каждого образца материала верха СЗО усадку по основе и утку У, %, вычисляют по формуле

![]() (1)

(1)

где У - усадка по основе или утку, %;

Р0 - начальный размер образца по основе или утку, мм;

Р - конечный размер образца по основе или утку, мм.

7.12.5 Оценка результатов испытаний.

Материалы считают выдержавшими испытания, если на всех образцах не произошло:

- разрушения (сквозной прогар);

- отслоения покрытия или металлизированного слоя от тканевой основы (для материалов с полимерным пленочным покрытием);

- воспламенения;

- усадки образцов материалов верха СЗО и СЗР по основе (длине) и утку (ширине) более 5 %;

- снижения физико-механических показателей (разрывной нагрузки, сопротивления раздиранию) материала верха СЗО, СЗР и трикотажного полотна более чем на 50 % от нормативного значения (показатели 2, 3 таблицы 4, показатели 2, 3 таблицы 6).

7.13 Метод определения устойчивости материалов к контакту с нагретыми до 400 °C твердыми поверхностями

7.13.1 Отбор образцов

На испытания отбирают 14 образцов материала верха СЗО и СЗР (6 - вырезанных по основе и 8 - по утку). Размер образцов 220×70 мм.

7.13.2 Испытательное оборудование и средства измерения:

а) установка, представляющая собой электропечь с принудительной вентиляцией воздуха:

- объем рабочей камеры, м3, не менее 0,01;

- рабочая температура, °C, не менее 400;

- погрешность установки температуры, °C, не более ± 5.

В случае использования электропечи с открытыми нагревательными элементами проводится экранирование образца от воздействия лучистого теплового потока;

б) секундомер, диапазон измерения от 0 до 60 мин, цена деления 0,2 с;

в) контактирующая пластина (рисунок 4) из керамических материалов с габаритными размерами, мм: длина - (140 ± 3), ширина - (140 ± 3), высота - (6 ± 1);

г) держатель образцов (рисунок 4) с габаритными размерами, мм: длина - (100 ± 3), ширина - (50 ± 3), высота - (80 ± 3);

д) термоэлектрический преобразователь типа ХК (хромель-копель) или ХА (хромель-алюмель) с диаметром кабельной части не более 1,2 мм и классом допуска 2 по ГОСТ 6616;

е) вторичный прибор для измерения температуры с классом точности не ниже 0,3 и пределами измерений от 0 °C до 400 °C, на который выводят термоэлектрический преобразователь.

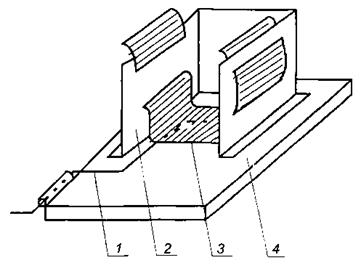

1 - термоэлектрический преобразователь; 2 -

держатель;

3 - исследуемый образец; 4 - керамическая пластина

Рисунок 4 - Держатель с образцом

Термоэлектрический преобразователь устанавливают таким образом, чтобы место спая касалось контактирующей поверхности, как показано на рисунке 4. При этом термоэлектрический преобразователь сверху экранируют от окружающей среды при помощи металлизированной кремнеземной ткани толщиной (2 ± 1) мм.

7.13.3 Порядок проведения испытаний

Включают электропечь. Устанавливают температуру контактирующей поверхности, находящейся в рабочей камере, 400 °C и поддерживают ее в течение всего опыта. Открывают дверь камеры печи и устанавливают образец, закрепленный на держателе (рисунок 4). Держатель должен обеспечивать площадь соприкосновения образца с нагретой поверхностью не менее 0,002 м2. Время установки образца не более 3 с. Закрывают дверь камеры печи и с этого момента отсчитывают время выдержки. По окончании нормативного времени (показатель 16 таблицы 4) открывают дверь и вынимают держатель с образцом.

7.13.4 Оценка результатов испытаний

Материалы считают выдержавшими испытания, если на всех образцах не произошло:

- разрушения (сквозной прогар);

- отслоения покрытия или металлизированного слоя от тканевой основы (для материалов с полимерным пленочным покрытием);

- воспламенения;

- снижения физико-механических показателей (разрывной нагрузки, сопротивления раздиранию) материала верха более чем на 50 % от нормативного значения (показатели 2, 3 таблицы 4).

7.14 Метод определения устойчивости материалов к воздействию открытого пламени

7.14.1 Устойчивость материалов к воздействию открытого пламени определяется по ISO 6941, со следующими дополнениями:

- время воздействия открытым пламенем в зависимости от испытываемых образцов материалов должно соответствовать нормативному времени (показатель 17 таблицы 4, показатель 6 таблицы 5, показатель 6 таблицы 6, 5.3.13);

- размеры между установочными шпильками прямоугольной рамки 110×40 мм;

- размеры образцов 140×60 мм;

- при кромочном зажигании испытания проводят на материале верха СЗО, СЗР и материале накладок (при испытаниях материала с полимерным покрытием допускается нижний край образца подгибать на величину (50 ± 5) мм, в этом случае размер образца увеличивают на ширину подгибки);

- при испытании материала верха со швом шов должен располагаться в центре образца по всей его ширине параллельно большей из сторон;

- при поверхностном зажигании испытания проводят на материале накладок БОП, трикотажном полотне белья термостойкого и подшлемника термостойкого и на пакете материалов и тканей БОП и СЗО ПТВ;

- перед испытаниями материал верха БОП без полимерного покрытия и трикотажное полотно подвергаются пятикратной стирке по ГОСТ 30157.0, ГОСТ 30157.1.

7.14.2 Оценка результатов испытаний

Материалы и пакеты материалов и тканей СЗО и СЗР считают выдержавшими испытания, если:

- время остаточного горения и время остаточного тления материалов верха и накладок составило не более 2 с;

- отсутствуют разрушения (сквозной прогар) теплоизоляционной подкладки при испытаниях на пакете;

- площадь повреждения покрытия образцов материала верха СЗО ПТВ и СЗО ИТ составила не более 25 % от общей площади испытываемого образца;

- отсутствуют разрушения (сквозной прогар) тканевой основы материала верха СЗО ПТВ.

- уменьшение линейных размеров образцов материала верха СЗО ИТ не более чем 10 %.

7.15.1 Отбор образцов

7.15.1.1 Для определения устойчивости материалов к воздействию теплового потока (показатель 18 таблицы 4, показатель 7 таблицы 5, показатель 7 таблицы 6) на испытания отбирают:

- 14 образцов пакета материалов и тканей, входящих в состав СЗО и СЗР (6 - вырезанных по основе и 8 - по утку), размером 210×70 мм. Для СЗО ПТВ и СЗО ИТ, используемой с БОП, в состав пакета включают материалы, входящие в состав БОП

- 10 образцов трикотажного полотна белья термостойкого и подшлемника термостойкого (по 5 - вырезанных по длине и ширине),

- 3 образца материала накладок БОП каждого вида с флуоресцентным и люминесцентным покрытиями.

При испытаниях материала верха со швом шов должен располагаться по середине образца параллельно его длинной стороне.

7.15.1.2 Для определения коэффициента ослабления инфракрасного излучения (показатель 19 таблицы 4) по 3 образца материала верха СЗО ПТВ и СЗО ИТ, тип II, размером 21070 мм.

7.15.1.3 Для определения устойчивости иллюминатора СЗО ПТВ к воздействию теплового потока и коэффициента ослабления инфракрасного излучения (5.3.11а и 5.3.11 в) по 3 образца иллюминатора.

7.15.2 Испытательное оборудование и средства измерения

7.15.2.1 Испытания проводят на лабораторной установке, принципиальная схема которой приведена на рисунке 5.

1 - платформа; 2 - груз; 3 - нити; 4 -

датчик теплового потока; 5 - зажим; 6 - термоэлектрический

преобразователь;

7 - держатель; 8 - экран; 9 - заслонка; 10 -

система охлаждения; 11 - радиационная панель; 12 - образец

Рисунок 5 - Принципиальная схема установки для определения устойчивости к воздействию теплового потока

7.15.2.2 В качестве источника излучения используют радиационную панель размером не менее 200×150 мм с нагревательным элементом в виде спирали из нихромовой проволоки, позволяющую устанавливать тепловой поток в пределах от 1 до 50 кВт/м2.

7.15.2.3 Для измерения плотности теплового потока используют датчик типа «Гордон» с диапазоном измерения от 2,5 до 50 кВт/м2 и погрешностью измерений не более 8 % и вторичный прибор с классом точности не ниже 0,3.

Датчик теплового потока устанавливают в держатель образца (рисунок 5). На поверхности держателя устанавливают металлизированную ткань толщиной до 1 мм (металлизацией к держателю), которая имеет центральное сквозное отверстие с диаметром 15 мм. На ткани крепят три термоэлектрических преобразователя типа ХК (хромель-копель) или ХА (хромель-алюмель) с диаметром кабельной части не более 1,2 мм и классом допуска 2 по ГОСТ 6616 под углом 120 градусов друг к другу на расстоянии (20 ± 2) мм от центра датчика. Для крепления их пришивают нитками в месте спая на длину не менее 5 мм. Термоэлектрические преобразователи используют для измерения температуры на внутренней поверхности пакета материалов и выводятся на вторичный прибор с классом точности не ниже 0,3.

7.15.2.4 Секундомер, диапазон измерения от 0 до 60 мин, цена деления 0,2 с.

7.15.3 Порядок проведения испытаний

7.15.3.1 Включают радиационную панель 11, регистрирующие приборы и систему охлаждения. Прогревают радиационную панель в течение (25 ± 5) мин.

Поднимают защитную заслонку 9 для доступа теплового потока к датчику 4. Отодвигают датчик теплового потока 4 от радиационной панели 11 на расстояние, при котором значение теплового потока на наружной поверхности образца соответствует нормативному (показатель 18 таблицы 4, показатель 7 таблицы 5, показатель 7 таблицы 6, 5.3.11а).

Опускают заслонку 9 и фиксируют расстояние от экрана 8 до держателя 7 на платформе 1. Закрепляют испытываемый образец по 7.15.1.1, 7.15.1.2 на рамке с помощью зажима 5 и устройства натяжения. Образец иллюминатора по 7.15.1.3 устанавливают непосредственно на платформу в вертикальном положении таким образом, чтобы расстояние от датчика теплового потока до внутренней поверхности образца составляло не более 5 мм.

Поднимают заслонку и выдерживают образец под действием теплового потока установленной плотности в течение нормативного времени (показатель 18 таблицы 4, показатель 7 таблицы 5, показатель 7 таблицы 6, 5.3.11а).

7.15.3.2 По истечении времени выдержки для образцов пакетов материалов и тканей СЗО измеряют температуру на внутренней поверхности. За температуру на внутренней поверхности образца принимают среднеарифметическое значение показаний трех термоэлектрических преобразователей.

При испытаниях материала верха и иллюминатора СЗО ПТВ измеряют плотность теплового потока, прошедшего через образец.

7.15.3.3 Коэффициент ослабления инфракрасного излучения Косп, %, вычисляют по формуле

![]() (2)

(2)

где Qо - плотность теплового потока, падающего на образец, кВт/м2;

Qп - плотность теплового потока, прошедшего через образец, кВт/м2.

7.15.4 Оценка результатов испытаний

7.15.4.1 Материалы и пакеты материалов и тканей считают выдержавшими испытания, если на всех образцах не произошло:

- разрушения (оплавление, обугливание, сквозной прогар);

- отслоения покрытия или металлизированного слоя от тканевой основы (для материалов с полимерным пленочным покрытием);

- воспламенения;

- снижения физико-механических показателей (разрывной нагрузки, сопротивления раздиранию) материала верха СЗО, СЗР и трикотажного полотна более чем на 20 % от нормативного значения (показатели 2, 3 таблицы 4, показатели 2, 3 таблицы 6);

- увеличения среднеарифметического значения абсолютной температуры на внутренней поверхности пакете материалов и тканей СЗО до значений, превышающих 50 °C, в нормированное время (показатель 18 таблицы 4);

- разрушения шва (разрыв, оплавление ниток) при испытаниях материала верха со швом.

Кроме этого материал верха СЗО ПТВ считают выдержавшим испытания, если значение коэффициента ослабления инфракрасного излучения всех образцов не ниже нормативного (показатель 19 таблицы 4).

7.15.4.2 Иллюминатор СЗО ПТВ считают выдержавшим испытания, если на всех образцах:

- не произошло термических разрушений (трещин, деформации, оплавления);

- отсутствуют изменения цвета стекла (помутнения, потемнения);

- значение коэффициента ослабления инфракрасного излучения соответствует нормативному значению по 5.3.11в.

7.16 Метод определения устойчивости пакета материалов и тканей к воздействию температуры 800 °C

7.16.1 Отбор образцов

На испытания отбирают не менее 3 образцов пакета материалов и тканей, входящих в состав СЗО ПТВ, размером 360´300 мм.

7.16.2 Испытательное оборудование и средства измерения:

- электрическая печь со следующими характеристиками: объем рабочей камеры, м3, не менее 0,01 рабочая температура, °C, не менее 800

погрешность установки температуры, °C, не более ± 5;

- термоэлектрический преобразователь, используемый для измерения температуры на внутренней поверхности пакета материалов, типа ХА (хромель-алюмелевый) или ХК (хромель-копелевый) с диаметром кабельной части не более 1,2 мм и класс допуска 2 по ГОСТ 6616;

- термоэлектрический преобразователь выводят на вторичный прибор для измерения температуры с классом точности не ниже 0,3 и пределами измерения от 0 °C до 200 °С;

- секундомер, диапазон измерения от 0 до 60 мин, цена деления 0,2 с.

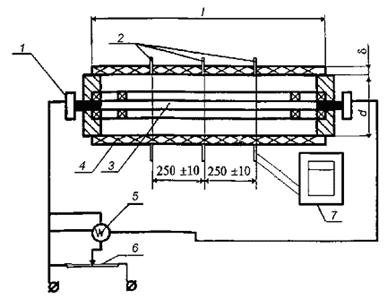

Принципиальная схема установки приведена на рисунке 6.

1 - испытываемый образец; 2 - шпильки; 3 -

держатель образца; 4 - дверь камеры;

5 - электропечь; 6 - термоэлектрический преобразователь; 7

- измеритель температуры

Рисунок 6 - Принципиальная схема установки для определения устойчивости пакета материалов к воздействию температуры 800 °C

7.16.3 Порядок проведения испытаний

7.16.3.1 К центральной части внутренней поверхности образца пришивают в виде кармана отрезок металлизированного материала толщиной не более 1 мм размером 80×70 мм металлизированным слоем наружу, в который устанавливают термоэлектрический преобразователь.

7.16.3.2 Испытываемый образец закрепляют на рамке держателя при помощи установочных шпилек и гаек в вертикальном положении.

7.16.3.3 Устанавливают температуру в рабочей камере электропечи 800 °С. Открывают до отказа дверь камеры и при помощи направляющих устанавливают держатель таким образом, чтобы рамка с образцом полностью закрывала вход в рабочую камеру печи (рисунок 6). Время установки образца не более 3 секунд. Включают секундомер и фиксируют время, в течение которого температура на внутренней поверхности образца достигнет значения 50 °C, затем держатель с образцом отводят от камеры печи.

7.16.4 Оценка результатов испытаний

Пакет материалов и тканей СЗО ПТВ считают выдержавшим испытания, если на всех образцах не произошло:

- разрушения тканевой основы материала верха (сквозного прогара, обугливания, оплавления и т.п.);

- отсутствуют разрушения теплоизоляционной подкладки (сквозной прогар);

- превышения значения абсолютной температуры на внутренней поверхности пакета более 50 °C в течение нормативного времени (показатель 20 таблицы 4).

7.17 Метод определения теплопроводности теплоизоляционной подкладки

7.17.1 Отбор образцов

На испытания отбирают три образца теплоизоляционной подкладки СЗО размерами: длиной l, равной длине трубы, и шириной, равной длине окружности трубы с диаметром d (рисунок 7).

При этом толщина теплоизоляционной подкладки не должна превышать 6 мм. Если толщина более 6 мм, то значение коэффициента теплопроводности определяют для каждого слоя теплоизоляционной подкладки в отдельности, и оно не должно превышать нормативного значения (показатель 21 таблицы 4) для каждого слоя.

7.17.2 Испытательное оборудование и средства измерения Испытания проводят на лабораторной установке (рисунок 7).

1 - токопроводящая втулка; 2 - термоэлектрические

преобразователи; 3 - электронагреватель;

4 - испытываемый материал; 5 - прибор контроля мощности (А, V); 6

- автотрансформатор; 7 - потенциометр

Рисунок 7 - Принципиальная схема установки для определения теплопроводности материалов

В качестве рабочего участка используют цилиндрическую трубу длиной l, превышающей наружный диаметр d не менее чем в 9 раз, на которой закрепляют испытываемый образец толщиной 5. В трубе находится электронагреватель, который центрируют фторопластовыми шайбами. Нагреватель представляет собой тонкостенную нержавеющую трубку, в которую с обоих концов запрессованы медные вставки. Мощность нагревателя регулируют лабораторным автотрансформатором. Измерение напряжения и силы тока нагревателя проводят приборами с классом точности не ниже 0,2.

Измерение температуры проводят шестью термоэлектрическими преобразователями (типа ХК - хромель-копелевый или ХА - хромель-алюмелевый) с диаметром кабельной части не более 1,2 мм и классом допуска 2 по ГОСТ 6616. Размещение термоэлектрических преобразователей показано на рисунке 7, а крепление осуществляют следующим образом:

- на материале их пришивают в месте спая на длину не менее 5 мм и закрывают куском бязи (поверхностной плотностью 250 г/м2) или материалом верха на всю длину цилиндрической трубы;

- на металлической трубе их зачеканивают в специальный желоб на глубину 3 мм и длину не менее 5 мм.

Термоэлектрические преобразователи выводят на вторичный прибор с классом точности не ниже 0,3.

7.17.3 Порядок проведения испытаний

Включают установку и создают первоначальный стационарный тепловой поток. Тепловой поток считается стационарным, если значения температуры во всех шести точках измерения остаются неизменными (в пределах 2 °С) на протяжении не менее 10 мин. Кроме этого разница значений температуры между тремя термоэлектрическими преобразователями на металлической трубе, а также между тремя термоэлектрическими преобразователями на материале должна быть не более 12 °С. При достижении стационарного режима фиксируют показания температур.

Далее повторяют испытания при значениях мощности электронагревателя, отличающихся от первоначальных на (10 ± 2) Вт и (20 ± 2) Вт соответственно.

7.17.4 Обработка результатов испытаний

Коэффициент теплопроводности λ, Вт/м · °C, вычисляют по формуле

где Q - стационарный тепловой поток, принимаемый равным мощности нагревателя, Вт;

δ - толщина слоя испытываемого образца, м, измеряемая с погрешностью не более ± 0,001 м;

d - наружный диаметр цилиндрической трубы, м;

l - длина цилиндрической трубы, м;

t1 - среднеарифметическое значение температуры на внутренней поверхности слоя (принимается температура поверхности трубы), °C;

t2 - среднеарифметическое значение температуры на внешней поверхности слоя, °С.

Подставляя полученные значения в формулу 3, определяют коэффициент теплопроводности для каждого из трех стационарных режимов испытания.

За коэффициент теплопроводности принимают среднеарифметическое значение трех режимов.

7.18 Метод определения нагрузки отрыва карабина-застежки

Нагрузка отрыва карабина-застежки определяется по ГОСТ 3813, ГОСТ 17316 или ГОСТ 29104.4 в зависимости от материала верха, со следующими дополнениями:

- из готовых изделий вырезают 3 образца материалов с закрепленными карабинами-застежками в застегнутом виде;

- карабины-застежки должны располагаться по середине образца параллельно большей стороне;

- размер образцов 50×200 мм;

- расстояние между зажимами (120 ± 5) мм;

- образец закрепляют одним концом материала в верхний зажим разрывной машины, другим концом в нижний зажим таким образом, чтобы в губки зажимов не попадал карабин-застежка и он располагался по середине между зажимами;

- предварительное натяжение образца 5 Н;

- скорость перемещения нижнего зажима (100 ± 10) мм/мин.

В процессе растяжения следят за показаниями шкалы и фиксируют значение в момент разрыва материала либо отрыва карабина-застежки или разрушения карабина-застежки.

Значение нагрузки отрыва на каждом из трех образцов должно быть не менее нормативного значения по 5.3.5.

7.19 Метод определения времени самостоятельного постсвечения накладок с люминесцентным покрытием

7.19.1 Отбор образцов

На испытания отбирают 5 образцов материала накладок с люминесцентным покрытием размером 220×50 мм.

7.19.2 Средство измерения - секундомер, диапазон измерения от 0 до 60 мин, цена деления 0,2 с.

7.19.3 Порядок проведения испытаний

Образцы полимерным покрытием вверх выдерживают при дневном свете (без искусственного освещения) в течение не менее 2 мин. Помещают их в темное (без попадания лучей дневного света) помещение и замеряют время свечения при визуальном контроле.

7.19.4 Обработка результатов испытаний

За величину времени самостоятельного постсвечения принимают наименьшее время свечения из 5 образцов.

7.20 Метод определения устойчивости стекла иллюминатора к воздействию температуры 300 °C и 800 °C

7.20.1 Отбор образцов

На испытания отбирают не менее 3 образцов стекла иллюминатора СЗО ПТВ.

7.20.2 Испытательное оборудование и средства измерения:

- электрическая печь со следующими характеристиками:

- объем рабочей камеры, м3, не менее 0,01;

- рабочая температура, °C, не менее 800;

- погрешность установки температуры, °C, не более ± 5;

- секундомер, диапазон измерения от 0 до 60 мин, цена деления 0,2 с.

Принципиальная схема установки приведена на рисунке 8.

7.20.3 Порядок проведения испытаний

Устанавливают испытываемый образец стекла в рамку держателя, соответствующую размерам иллюминатора.

Включают электропечь, устанавливают в рабочей камере температуру 300 °C или 800 °С. Открывают до отказа дверь камеры и при помощи направляющих устанавливают держатель с образцом таким образом, чтобы вход в рабочую камеру печи был полностью закрыт. Время установки образца не более 3 с. Отсчитывают с момента установки образца нормативное время выдержки по 5.3.116, затем держатель с образцом отводят от камеры печи.

1 - макет иллюминатора; 2 - образец стекла;

3 - держатель образца; 4 - дверь камеры; 5 - электропечь

Рисунок 8 - Принципиальная схема установки для определения устойчивости стекла иллюминатора к воздействию температуры 300 °C и 800 °C

7.20.4 Оценка результатов испытаний

Стекло иллюминатора считают выдержавшим испытания, если на всех образцах не произошло:

- термических разрушений (трещин, деформации, оплавления);

- изменения цвета стекла (помутнения, потемнения).

7.21 Метод проверки стекла иллюминатора на механическую прочность

7.21.1 Отбор образцов

На испытания отбирают один образец средства защиты головы СЗО ПТВ и СЗО ИТ с обзорным иллюминатором.

7.21.2 Испытательное оборудование

Испытания проводят на установке, принципиальная схема которой приведена на рисунке 9. Испытания проводят при помощи свободно падающего с высоты 1 м стального ударника массой (0,135 ± 0,005) кг, обеспечивающего энергию одиночного удара от 1,2753 до 1,3442 Дж. Ударник имеет форму шара.

1 - станина; 2 - стойки; 3 - держатель; 4

- направляющая труба; 5 - ударник; 6 - спусковое устройство;

7 - испытываемое средство защиты головы; 8 - устройство для

закрепления испытываемого средства защиты

Рисунок 9 - Принципиальная схема установки для проверки стекла иллюминатора на механическую прочность

7.21.3 Порядок проведения испытаний

Средство защиты головы надевают на макет головы человека и располагают таким образом, чтобы обеспечить горизонтальное положение иллюминатора лицевой частью верх. Между моделью головы и стеклом иллюминатора прокладывают лист мягкой резины толщиной 1,5 мм.

Точки приложения ударов должны находиться внутри окружности радиусом 30 мм, проведенной из центра иллюминатора. Центром иллюминатора считают середину оси симметрии по высоте.

Ударник устанавливают в держателе стенда, после чего при помощи спускового устройства ему придают свободное падение на поверхность иллюминатора. Таким образом, производят три удара с одинаковой энергией по стеклу иллюминатора.

7.21.4 Оценка результатов испытаний

Стекло иллюминатора считают выдержавшим испытания, если после трех ударов на его поверхности не образовалось трещин, сколов и других повреждений.

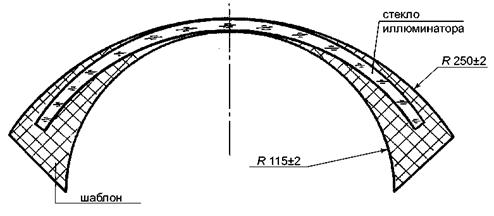

7.22 Метод определения радиуса изгиба стекла иллюминатора

На испытания отбирают один образец стекла иллюминатора СЗО ПТВ и СЗО ИТ.

Радиус изгиба стекла иллюминатора проверяют по шаблону. Ось симметрии испытываемого образца совмещают с осью симметрии шаблона (рисунок 10).

Стекло иллюминатора считают выдержавшим испытания, если оно не выходит за пределы заштрихованного поля шаблона.

Рисунок 10 - Определение радиуса изгиба стекла иллюминатора

7.23 Метод определения линейных размеров