ОТРАСЛЕВОЙ СТАНДАРТ

ФАСОННЫЕ ДЕТАЛИ И СБОРОЧНЫЕ

ЕДИНИЦЫ СТАНЦИОННЫХ

И ТУРБИННЫХ ТРУБОПРОВОДОВ

ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

ОСТ 108.030.129-79

E

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ указанием Министерства энергетического машиностроения от 02.04.79 № ВЛ-002/2347

|

ИСПОЛНИТЕЛИ |

|

|

НПО ЦКТИ |

Д.Д. ДОРОФЕЕВ, Г.Н. СМИРНОВ, В.Н. ЗЕМЗИН, А.В. СТАНЮКОВИЧ, Б.В. ЗВЕРЬКОВ, Д.Ф. ФОМИНА |

|

НПО ЦНИИТмаш |

Д.Н. БАРАНОВ, А.В. ПРОСВИРИН |

|

БЗЭМ |

Г.А. МИСИРЬЯНЦ, В.Ф. ЛОГВИНЕНКО, Ф.А. ГЛОВАЧ |

СОГЛАСОВАН с Главным техническим управлением по эксплуатации энергосистем Министерства энергетики и электрификации СССР

Начальник Главного технического управления Л.А. ТРУБИЦЫН

Всесоюзным производственным объединением по строительству и монтажу технологического оборудования энергетических объектов за границей (ЗАГРАНЭНЕРГОСТРОЙМОНТАЖ)

Заместитель начальника А.Ф. ШЕЙКИН

ОТРАСЛЕВОЙ СТАНДАРТ

|

ФАСОННЫЕ ДЕТАЛИ И СБОРОЧНЫЕ ЕДИНИЦЫ СТАНЦИОННЫХ И ТУРБИННЫХ ТРУБОПРОВОДОВ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ |

ОСТ 108.030.129-79 Взамен |

Указанием Министерства энергетического машиностроения от 02.04.79 № ВЛ-002/2347 срок введения установлен

с 01.01.80

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на фасонные детали и сборочные единицы станционных и турбинных трубопроводов первой, второй, третьей и четвертой категорий по «Правилам устройства и безопасной эксплуатации трубопроводов пара и горячей воды» Госгортехнадзора СССР, изготавливаемых предприятиями Министерства энергетического машиностроения (Минэнергомаш) для нужд народного хозяйства и для поставки на экспорт.

Стандарт устанавливает характеристики, общие технические требования к изготовлению, правила приемки, методы контроля, требования к маркировке, упаковке, транспортированию и хранению, комплектность поставки и гарантии изготовителя на фасонные детали и сборочные единицы станционных и турбинных трубопроводов, предназначенные для тепловых электростанций.

Стандарт обязателен для организаций и предприятий:

разрабатывающих нормативно-техническую и конструкторскую документацию на фасонные детали и сборочные единицы трубопроводов,

разрабатывающих конструкторскую документацию на трассы трубопроводов,

изготавливающих фасонные детали, сварные узлы (блоки) и сборочные единицы трубопроводов.

По согласованию между предприятием-изготовителем, разработчиком и заказчиком (потребителем) допускается изготовление по требованиям настоящего стандарта фасонных деталей и сборочных единиц, предназначенных для трубопроводов, на которые не распространяются «Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды» Госгортехнадзора СССР.

1. КЛАССИФИКАЦИЯ

1.1. В соответствии с ГОСТ 2.101-68 изделия для станционных и турбинных трубопроводов подразделяются на следующие виды:

фасонные детали (трубы прямые с разделанными кромками, отводы гнутые и крутоизогнутые из бесшовных труб, колена цельноштампованные, тройники штампованные и коллекторы с вытянутой горловиной, переходы точеные, штампованные из труб и листа, сварные, вальцованные из листа, трубы и переходы с радиальным обжатием, фланцы плоские приварные, фланцы приварные встык, заглушки фланцевые, заглушки приварные, днища сферические, бобышки, штуцеры, крепежные изделия и др.);

сборочные единицы (сужающие устройства с вваренными соплами или диафрагмами, тройники сварные, колена сварные секторные, колена и переходы штампосварные, компенсаторы линзовые);

укрупненные сборочные единицы (несколько фасонных деталей и сборочных единиц, соединенных между собой с помощью сварки на предприятии-изготовителе - далее по тексту «блоки»);

опоры и подвески для крепления трубопроводов;

колонки для дистанционного управления арматурой;

другие сборочные единицы, не указанные выше.

1.2. В зависимости от расчетных параметров среды и назначения трубопроводов, установленных нормативно-технической и конструкторской документацией, настоящий стандарт устанавливает требования на изготовление и поставку фасонных деталей и сборочных единиц трубопроводов.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Общие требования

2.1.1. Фасонные детали и сборочные единицы трубопроводов должны соответствовать требованиям:

настоящего стандарта;

«Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды», утвержденных Госгортехнадзором СССР 10 марта 1970 г. (далее по тексту «Правила» Госгортехнадзора СССР);

«Основных положений по сварке и термообработке сварных соединений трубных систем котлоагрегатов и трубопроводов тепловых электростанций» ОП № 02ЦС-66, утвержденных Министерством тяжелого, энергетического и транспортного машиностроения (далее по тексту ОП № 02ЦС-66);

«Правил контроля сварных соединений трубных систем котлоагрегатов и трубопроводов тепловых электростанций» ПК № 03ЦС-66, утвержденных Министерством тяжелого, энергетического и транспортного машиностроения (далее по тексту ПК № 03ЦС-66);

нормативно-технической и конструкторской документации на фасонные детали и сборочные единицы.

2.1.2. Прочность фасонных деталей и сборочных единиц, работающих под давлением, должна соответствовать требованиям ОСТ 108.031.02-75.

При расчете на прочность фасонных деталей и сборочных единиц на расчетный срок службы 200 тыс. ч значения допускаемых напряжений должны выбираться по нормам, согласованным с Госгортехнадзором СССР.

2.1.3. Конструкции фасонных деталей и сборочных единиц устанавливаются нормативно-технической и конструкторской документацией, утвержденной в установленном порядке и согласованной с предприятием-изготовителем.

2.1.4. Деление трубопроводных трасс на блоки должно производиться в соответствии с нормативно-технической и конструкторской документацией на фасонные детали; при этом необходимо обеспечить возможность выполнения контроля качества сварных швов неразрушающими методами и контроля геометрических размеров блоков.

2.1.5. Разработчик проекта трубопровода в целом выполняет монтажный или сборочный чертеж по ГОСТ 2.109-73, в котором должны быть указаны обязательные требования, регламентирование «Правилами» Госгортехнадзора СССР:

подведомственность «Правилам» Госгортехнадзора СССР (категория трубопровода, рабочая среда, рабочее давление и температура);

выполнение сварных соединений в соответствии с ОП № 02ЦС-66 и разработанной на их основе нормативно-технической документацией, методы и объем контроля в соответствии ПК № 03ЦС-66;

подтверждение о том, что трубопровод рассчитан на прочность в соответствии с ОСТ 108.031.02-75 по расчетным параметрам;

требование о проведении гидравлического испытания после окончания монтажа; величина давления при гидравлическом испытании;

требования по монтажу и эксплуатации (при необходимости).

2.1.6. Объем поставки и комплектность фасонных деталей и сборочных единиц для каждого заказчика (потребителя) устанавливаются конструкторской документацией разработчика проекта трубопроводов, согласованной заказчиком с предприятием-изготовителем, в соответствии с требованиями раздела 4 настоящего стандарта.

2.1.7. Дополнительные требования к фасонным деталям, блокам и сборочным единицам трубопроводов, поставляемым на экспорт, устанавливаются конструкторской документацией разработчика трубопровода в соответствии с контрактом, ОСТ 108.001.102-76, действующей нормативно-технической документацией и согласовываются с предприятием-изготовителем.

2.1.8. Изготовление фасонных деталей, блоков и сборочных единиц должно производиться по технологии, разработанной предприятием-изготовителем или специализированной организацией.

2.1.9. Все положения принятой технологии изготовления должны быть отражены в технологической документации или производственных инструкциях, регламентирующих содержание и порядок выполнения всех технологических и контрольных операций.

Технологическая документация должна быть разработана и утверждена в установленном порядке.

2.2. Требования к материалам и полуфабрикатам

2.2.1. При изготовлении фасонных деталей, сборочных единиц и блоков должны применяться материалы и полуфабрикаты, указанные в разделе 2 «Правил» Госгортехнадзора СССР, и сварочные материалы в соответствии с ОП № 02ЦС-66.

2.2.2. Качество и свойства материалов и полуфабрикатов, а также содержание маркировки должны удовлетворять требованиям соответствующих стандартов и технических условий и должны быть подтверждены сертификатами предприятий - изготовителей этих материалов и полуфабрикатов. В сертификате должен быть указан также вид термической обработки, которой был подвергнут материал или полуфабрикаты на предприятии - изготовителе материалов и полуфабрикатов.

Вид и фактический режим термической обработки должны указываться в случаях, предусмотренных стандартами или техническими условиями на материал.

2.2.3. При неполноте сертификатных данных или отсутствии сертификатов материалы и полуфабрикаты могут применяться только после проведения испытаний и исследований, подтверждающих соответствие материалов всем требованиям стандартов или технических условий.

2.2.4. Область применения (максимальная температура и условное давление) и методы обязательных испытаний материалов и полуфабрикатов для изготовления фасонных деталей и сборочных единиц, работающих под давлением, а также крепежных изделий должны соответствовать требованиям, установленным «Правилами» Госгортехнадзора СССР, стандартами и техническими условиями на материалы и полуфабрикаты.

2.2.5. Горячекатаная и кованая сталь, используемая для изготовления фасонных деталей методами ковки и штамповки, должна удовлетворять требованиям, предъявляемым стандартами к материалам, предназначенным для горячей обработки давлением.

2.2.6. Для изготовления фасонных деталей трубопроводов должны применяться материалы и полуфабрикаты, прошедшие основную термическую обработку на предприятии - изготовителе материалов и полуфабрикатов.

При изготовлении фасонных деталей трубопроводов методом горячей деформации могут использоваться материалы и полуфабрикаты, не подвергавшиеся основной термической обработке на предприятии - изготовителе материалов и полуфабрикатов. В этом случае термическая обработка должна производиться предприятием - изготовителем фасонных деталей в соответствии с требованиями раздела 2.13 настоящего стандарта.

2.2.7. Предприятие - изготовитель фасонных деталей, блоков и сборочных единиц трубопроводов должно осуществлять контроль сопроводительной документации и входной контроль качества материалов и полуфабрикатов согласно требованиям пунктов 2.2.8, 2.2.9, 2.2.10 настоящего стандарта.

2.2.8. Контроль сопроводительной документации проводится целью подтверждения:

наличия и правильности заполнения сертификатов, полноты необходимых сведений в них, их соответствия требованиям стандартов и технических условий на материалы и полуфабрикаты;

соответствия требованиям ограничительного сортамента стандарта предприятия-изготовителя.

2.2.9. Сплошной входной контроль материалов и полуфабрикатов производится для проверки:

наличия и правильности маркировки;

состояния поверхности методом визуального контроля;

наличия легирующих элементов в материалах и полуфабрикатах из легированных и высоколегированных сталей методом стилоскопирования;

соответствия геометрических размеров с учетом допускаемых отклонений требованиям стандартов и технических условий методом измерительного контроля.

круглого проката наружным диаметром до 80 мм включительно и поковок (штамповок), предназначенных для фасонных деталей, работающих под давлением и изготавливаемых методом холодной механической обработки. Контроль УЗД не является обязательным, если он проводился на предприятии - изготовителе проката и поковок (штамповок);

листовой стали, предназначенной для изготовления штампосварных и цельноштампованных деталей трубопроводов первой и торой категорий;

катаных бесшовных труб наружным диаметром 245 - 530 мм из стали марки 15Х1М1Ф.

2.2.11. Методика проведения контроля методом УЗД и нормы оценки качества устанавливаются стандартами или техническими условиями на материалы и полуфабрикаты по согласованию с Научно-производственным объединением по технологии машиностроения - НПО ЦНИИТмаш (далее по тексту головной материаловедческой организацией).

2.2.12. Порядок проведения входного контроля устанавливается предприятием - изготовителем фасонных деталей и сборочных единиц.

2.2.13. Контроль качества материалов и полуфабрикатов, предусмотренный п. 2.2.10 настоящего стандарта, допускается выполнять на готовых изделиях.

2.2.14. В производство допускаются только те материалы и полуфабрикаты, на которые отдел технического контроля предприятия - изготовителя деталей трубопроводов дал положительное заключение о возможности их использования.

2.2.15. Складирование, хранение, транспортирование материалов и полуфабрикатов должно производиться по инструкциям предприятия-изготовителя.

В инструкциях должны быть предусмотрены мероприятия по обеспечению сохранения качества поверхности и свойств материалов и полуфабрикатов, установленных стандартами и техническими условиями на них.

2.2.16. Допускается замена стали марки 20 на стали марок 15ГС и 16ГС, стали марки 12Х1МФ на сталь 15Х1М1Ф без дополнительного согласования с разработчиком проекта трубопровода.

2.3. Общие требования к изготовлению

2.3.1. Огневая резка заготовок из сталей, чувствительных к местному нагреву и быстрому охлаждению, производится по технологии предприятия-изготовителя, исключающей возможность образования трещин или ухудшение качества металла на кромках и в зоне термического влияния. Технологические процессы должны быть разработаны с учетом рекомендаций головной материаловедческой организации.

2.3.2. Фасонные детали, блоки и сборочные единицы должны изготавливаться по технологии и инструкциям предприятия-изготовителя, утвержденным в установленном порядке, и отвечать требованиям настоящего стандарта и нормативно-технической и конструкторской документации.

2.3.3. Нагрев заготовок под горячее формоизменение может производиться электрическим способом и в нагревательных печах, работающих на жидком или газообразном топливе. Заготовки из стали марки 20, предназначенные для изготовления тройников и коллекторов с вытянутыми горловинами, допускается нагревать газовыми горелками.

2.3.4. Вытяжка горловин в обечайках, трубах, днищах и других элементах, обжим, осадка, радиальное обжатие и штамповка фасонных деталей должны производиться на соответствующих специализированных машинах и оборудовании.

2.3.5. Формоизменение в процессе изготовления может производиться в горячем или холодном состоянии в соответствии с требованиями технологического процесса, принятого на предприятии-изготовителе.

2.3.6. Размеры исходных заготовок и их конфигурация, припуски и напуски до механической обработки, штамповочные размеры необрабатываемых поверхностей фасонных деталей устанавливаются технологическим процессом, принятым на предприятии-изготовителе.

2.3.7. На наружной и внутренней поверхностях деталей не должно быть плен, трещин, рванин, закатов, глубоких рисок и грубой рябизны. Эти дефекты должны быть полностью удалены путем местной пологой зачистки холодным способом - сплошной шлифовкой или расточкой. Окалина должна быть удалена принятым у изготовителя способом.

Качество поверхностей трубных деталей, не подвергавшихся нагреву под горячее формоизменение на предприятии - изготовителе фасонных деталей, должно удовлетворять требованиям технических условий или стандартов на трубы.

2.3.8. Поверхностные дефекты без острых углов, не препятствующие проведению технического осмотра, допускается оставлять без ремонта, если их глубина не превышает 5 % от номинальной толщины заготовки, но не более 2 мм и минимальное значение толщины стенки не выходит за пределы, установленные нормативно-технической и конструкторской документацией.

2.4. Требования к изготовлению гнутых труб, отводов и прямых труб с разделанными кромками

2.4.1. Гибка отводов из труб должна производиться на специализированном оборудовании (трубогибочных станах):

радиусами по нейтральной оси R ≥ 3,5Dн (номинального наружного диаметра изгибаемой трубы) в горячем или холодном состоянии;

радиусом по нейтральной оси R < 3,5Dн в горячем состоянии.

Гибка труб радиусом по нейтральной оси менее номинального наружного диаметра изгибаемой трубы не допускается.

2.4.2. Длина прямых участков от торцов отводов до начала закругления устанавливается нормативно-технической и конструкторской документацией на гнутые отводы.

![]()

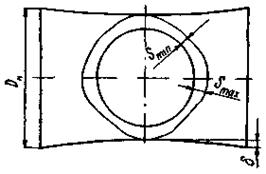

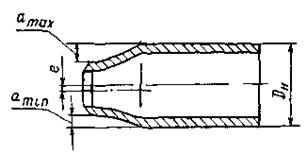

где Dнmax и Dнmin - соответственно наибольший и наименьший наружные диаметры, измеренные в одном сечении.

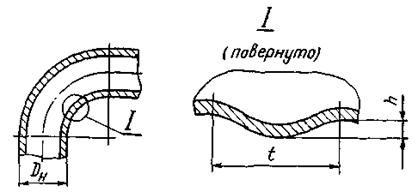

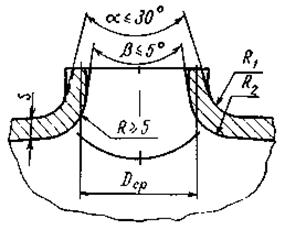

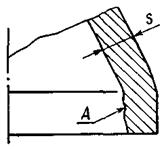

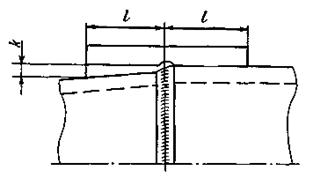

Максимальное значение овальности определяется измерением не менее чем в трех сечениях гиба: в середине, на расстояниях, равных 1/6 длины дуги l (но не менее 50 мм) от начала и конца гиба, при угле поворота α > 30° (черт. 1).

Для гибов с углом поворота α ≤ 30° контроль овальности должен производиться в среднем сечении.

Контролю овальности подвергаются:

все отводы из труб Dн ≥ 108 мм;

10 % отводов из труб Dн < 108 мм от партии одного типоразмера и из одной марки стали, но не менее двух.

2.4.4. Допустимые нормы овальности устанавливаются стандартами или чертежами на конструкции гнутых отводов, при этом величина овальности не должна превышать следующих значений:

Черт. 1

8 % при Sн/Dн ≤ 0,08 и R/ Dн > 1,0;

8 % при Sн/Dн > 0,08 и R/ Dн < 3,5;

6 % при Sн/Dн > 0,08 и R/ Dн ≥ 3,5,

где R - радиус гиба до нейтральной оси;

Dн - номинальный наружный диаметр изгибаемой трубы;

Sн - номинальная толщина стенки изгибаемой трубы.

Для отводов трубопроводов с условным давлением ру ≤ 4,0 МПа (40 кгс/см2) допускается овальность не более 10 % при условии подтверждения прочности от действия внутреннего давления расчетом по ОСТ 108.031.02-75.

Приведенные нормы овальности подлежат уточнению (в сторону уменьшения) после накопления статистических данных - в течение одного года с момента введения в действие настоящего стандарта.

2.4.7. Измерительному контролю толщины стенки на внешнем обводе гиба должны подвергаться:

все отводы из труб номинальным наружным диаметром Dн ³ 108 мм из сталей марок 12Х1МФ и 15Х1М1Ф независимо от величины R/Dн;

все отводы при R/Dн ≤ 1,7 и Dн ≥ 108 мм из углеродистых сталей и сталей марок 15ГС и 16ГС;

10 % отводов от партии из труб номинальным наружным диаметром Dн > 57 мм, но не менее двух. При этом партия должна состоять из отводов, согнутых из труб одного диаметра, одинаковой толщины стенки, одной марки стали, по одному режиму и при одной настройке (наладке) гибочного оборудования.

2.4.8. Гнутые участки должны быть плавными, без изломов. Допускаемое отклонение размера радиуса не должно превышать ±5 % от номинального значения.

2.4.9. Измерительный контроль величины радиуса R гнутого участка труб должен производиться при плазировании или наложением шаблона.

Для отводов, изготавливаемых на гибочном оборудовании, гарантирующем жесткое формирование постоянной величины радиуса гиба, способ контроля и количество гибов, подвергаемых контролю, устанавливается технологическим процессом, принятым на предприятии-изготовителе.

2.4.10. На внутреннем обводе гнутых отводов трубопроводов на условное давление ру ≤ 4,0 МПа (40 кгс/см2) высота волнистости h, имеющая характер гофр, не должна превышать норм, установленных табл. 1. Минимальный шаг t не должен быть менее трехкратной величины h, т. е. t ≥ 3h (черт. 2).

Таблица 1

Предельные значения волнистости отводов, мм

|

Номинальный наружный диаметр трубы Dн, мм |

|||||||

|

До 133 |

Св. 133 до 159 вкл. |

Св. 159 до 219 вкл. |

Св. 219 до 325 вкл. |

Св. 325 до 377 вкл. |

Св. 377 до 426 вкл. |

Св. 426 |

|

|

h |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

t |

9 |

12 |

15 |

18 |

21 |

24 |

27 |

2.4.11. На внутреннем обводе гнутых отводов, не указанных в п. 2.4.10 настоящего стандарта, высота волнистости не должна превышать норм предельных отклонений по наружному диаметру, установленных стандартами или техническими условиями на трубы.

2.4.12. На внешнем обводе отводов с R/Dн < 3,5 допускаются единичные плавные неровности, не вызывающие уменьшения толщины стенки ниже пределов, установленных нормативно-технической или конструкторской документацией на отводы.

Черт. 2

2.4.13. При гибке труб на станках с нагревом ТВЧ допускаются следующие отклонения от правильной конфигурации гибов:

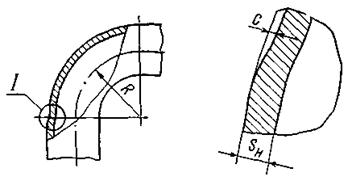

в местах переходов гнутых участков в прямые по наружному обводу гибов плавные неровности без изломов высотой С, не превышающей половины значения номинальной толщины стенки изгибаемой трубы Sн, но не более 5 мм (черт. 3);

Черт. 3

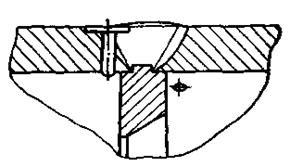

на внутреннем обводе гибов плавные неровности (черт. 4), высота которых h не должна превышать значений, установленных табл. 2;

Черт. 4

Таблица 2

Предельные значения неровностей отводов, мм

|

Номинальная толщина стенки трубы Sн, мм |

|||

|

До 10 вкл. |

Св. 10 до 15 вкл. |

Св. 15 |

|

|

h и h1 |

5 |

8 |

10 |

|

R1 |

10 |

12 |

15 |

по внутреннему обводу гибов в местах перехода гнутых участков в прямые радиус сопряжения R1 (черт. 4) должен быть не менее значений, приведенных в табл. 2.

Высота неровностей h1 контролируется при значениях h, превышающих указанные в табл. 2. Допускается доведение размеров h и R1 до значений, приведенных в табл. 2, в соответствии с технологией изготовителя, согласованной с головной материаловедческой организацией и базовой организацией по стандартизации, разработавшей настоящий стандарт.

2.4.14. С целью обеспечения требований по расточке и подготовке кромок под сварку исправление овальности на торцах отводов, гнутых и прямых труб производится методами раздачи или обжима при калибровке в пределах ±3 % от наружного диаметра на станке (в приспособлении) по технологическому процессу, принятому на предприятии-изготовителе.

2.4.15. При деформации в одном направлении количество исправлений не ограничивается.

При изменяющемся направлении деформации при калибровке (обжим чередуется с раздачей) количество исправлений без последующей термической обработки не должно быть более двух. За одно исправление принимается обжим плюс раздача.

2.4.16. Откалиброванные участки отводов, гнутых и прямых труб должны выполняться с плавными переходами к поверхности, не подвергавшейся калибровке.

2.4.17. Доводка угла гиба отводов до значений, установленных нормативно-технической и конструкторской документацией, производится на станках (в приспособлениях) по принятым режимам гибки. При этом учитывается следующее:

если направление деформации при доводке совпадает с направлением деформации при гибке, количество исправлений и угол поворота не ограничиваются;

если направление деформации изменяется, количество исправлений без последующей термической обработки не должно быть более трех при угле поворота при доводке не более трех градусов.

2.4.18. Качество прямых труб с разделанными кромками, предельные отклонения их размеров и состояние поверхности должны удовлетворять требованиям технических условий или стандартов на трубы.

2.4.19. Минимальная длина прямых труб с разделанными кромками должна быть не менее величин, установленных «Правилами» Госгортехнадзора СССР.

2.5. Требования к изготовлению тройников и коллекторов с вытянутыми горловинами

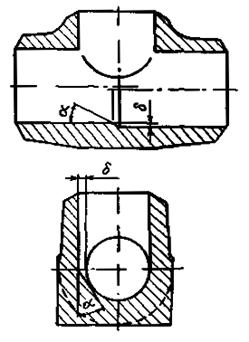

2.5.1. Горловины тройников должны выполняться радиально к поверхности корпуса (трубы). Эксцентриситет оси горловины е

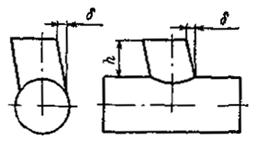

Черт. 5

в поперечном направлении не должен быть более 3 мм при внутреннем диаметре горловины до 200 мм включительно и 5 мм при диаметре горловины более 200 мм (черт. 5).

Черт. 6

2.5.2. Радиус перехода наружной поверхности горловины к корпусу R1 и внутренний радиус перехода горловины к корпусу R2 должны удовлетворять значениям, установленным нормативно-технической и конструкторской документацией (черт. 6).

2.5.3. Радиус R перехода цилиндрической внутренней поверхности горловины к поверхности сопряжения горловины и корпуса радиусом R2 должен быть не менее 5 мм (см. черт. 5 и 6).

2.5.4. Местное утолщение стенки S1 вследствие осадки металла по плоскости разъема штампа не является браковочным признаком. Местные углубления от инструмента на внутренней поверхности тройников должны быть зачищены до плавного сопряжения радиусами R3 не менее 10 мм (см. черт. 5, выносной элемент 1).

2.5.5. Допускаются выпуклости (см. черт. 5) по плоскости разъема штампа высотой h ≤ 5 мм с плавными переходами радиусами R4 не менее 10 мм (см. черт. 5, выносной элемент 1).

Для обеспечения товарного вида изделий выпуклости высотой более 5 мм должны быть удалены механическим способом. С изделий из углеродистых сталей выпуклости допускается удалять огневой резкой с последующей пологой зачисткой (до термообработки, если она предусмотрена технологическим процессом).

2.5.6. Уменьшение диаметра корпуса вследствие утяжки металла d при высадке (вытяжке) горловины не должно быть более значений (черт. 7):

Черт. 7

4 мм при Dн до 220 мм включительно;

7 мм при Dн свыше 220 до 360 мм включительно;

10 мм при Dн свыше 360 до 400 мм включительно;

15 мм при Dн свыше 400 до 510 мм включительно;

30 мм при Dн свыше 510 мм.

2.5.7. Фактическое значение толщины стенки S (см. черт. 6):

не должно быть менее значений, установленных нормативно-технической или конструкторской документацией;

не должно превышать значения, установленного нормативно-технической или конструкторской документацией, более чем на 25 %.

2.5.8. Угол конуса по наружной поверхности патрубка α должен быть не более 30°. Допускается наличие цилиндрического участка по наружному диаметру патрубка (см. черт. 6, пунктирная линия). Угол конуса по внутренней поверхности патрубка β должен быть не более 5° (см. черт. 6).

2.5.9. Допускается плавное местное увеличение диаметра патрубка от торца к корпусу по поверхности А (см. черт. 5), при этом минимальный размер наружного диаметра патрубка должен превышать номинальный диаметр стыкуемой трубы не менее чем на 2 мм.

2.5.10. Местное утолщение стенки горловины (в %), определяемое по формуле

![]()

не должно быть более 30 % от минимального фактического размера Smin и иметь плавный переход (см. черт. 7).

2.5.11. После штамповки фактическая разность максимального и минимального значений внутреннего диаметра горловины не должна быть более 2 мм при диаметре горловины до 170 мм включительно и 4 мм при диаметре более 170 мм.

Черт. 8

2.5.12. Проточка внутреннего диаметра патрубка под сварку выполняется на длине l = 15 ÷ 20 мм от кромки с выходом под углом не более 27°. На проточенной поверхности допускается оставлять черновины на расстоянии от кромки не менее 10 мм и не должно быть уступа в конце проточки (черт. 8).

2.5.13. Овальность прямых участков корпуса тройника по наружному диаметру после зачистки поверхности в зоне разъема штампа определяется по формуле, приведенной в п. 2.4.3 настоящего стандарта.

Овальность не должна быть более 4 %.

2.6. Требования к изготовлению штампованных и штампосварных колен

2.6.1. Радиус гиба колен по нейтральной оси должен быть не менее наружного диаметра колена.

2.6.2. Местные утолщения стенки цельноштампованных колен вследствие осадки металла по плоскости разъема штампа не являются браковочным признаком. При этом наружная поверхность должна оставаться цилиндрической.

2.6.3. На цельноштампованных коленах по плоскости разъема штампов допускаются выпуклости (заусенцы) в соответствии с требованиями п. 2.5.5 настоящего стандарта.

2.6.4. Овальность любого сечения колен а, определяемая по формуле п. 2.4.3 настоящего стандарта, не должна быть более 3,5 %. Измерительному контролю овальности подвергаются все колена.

2.6.5. С целью обеспечения требований по расточке и разделке кромок под сварку допускается до проведения термической обработки торцы цельноштампованных колен подвергать калибровке методом холодного обжима или раздачи на станке (в приспособлении) в пределах 5 мм при наружном диаметре колен Dн от 76 до 133 мм включительно и 3 % от наружного диаметра при Dн > 133 мм.

2.7. Требования к изготовлению штуцерных ответвлений и сварных тройников

2.7.1. С целью удаления зоны термического влияния разделка кромок штуцеров под сварку с трубой (корпусом) и обработка отверстий под штуцеры в бесшовных трубах и шаровых корпусах тройников должны производиться механическим способом.

2.7.2. При газопламенной резке материалов и полуфабрикатов, чувствительных к местному нагреву и быстрому охлаждению, после последующей механической обработки торцы штуцеров, а также поверхность отверстий под штуцеры должны быть подвергнуты контролю на наличие трещин, расслоений и других несплошностей с помощью магнитно-порошковой или цветной дефектоскопии.

Требование по контролю качества поверхности не является обязательным для штуцеров и корпусов тройников, изготавливаемых из труб, если в металле при механической обработке полностью удаляется зона термического влияния.

2.7.3. Для трубопроводов наружным диаметром Dн ≥ 480 мм из углеродистых и кремнемарганцовистых сталей, изготавливаемых из электросварных прямошовных труб и обечаек или спирально-шовных труб, подготовку концов штуцеров под сварку и вырезку отверстий под штуцеры допускается выполнять газопламенным способом с последующей механической зачисткой без контроля поверхности магнитно-порошковой или цветной дефектоскопией.

2.8. Требования к изготовлению переходов и труб с радиальным обжатием

2.8.1. Переходы из бесшовных труб изготавливаются методом радиального обжатия или осадки в торец. Сварные и штампосварные переходы из листовой стали изготавливаются методами вальцовки (штамповки) с последующей сваркой. Торцы бесшовных труб подвергаются радиальному обжатию.

2.8.3. В местах пересечения цилиндрической обработанной поверхности по внутреннему диаметру обжатого конца с конической риски, указанные в п. 2.8.2, допускается не удалять.

При этом переходы должны быть изготовлены из труб с увеличенной против расчетной толщиной стенки, значение которой должно быть установлено нормативно-технической и конструкторской документацией на переходы.

2.8.4. При изготовлении переходов осадкой в торец на прямом участке необжатого конца допускается кольцевая плавная выпуклость высотой не более 3 мм.

2.8.5. На конической части перехода допускается утолщение стенки S. При изготовлении осадкой в торец в местах перехода цилиндрической части необжатого конца в коническую на внутренней поверхности А допускаются плавные неровности (черт. 9).

Черт. 9

2.9. Требования к деталям, изготавливаемым ковкой и штамповкой

2.9.1. Детали цилиндрической формы (штуцеры, патрубки сужающих устройств) и фасонные детали сложной пространственной формы (тройники, фланцы, сопла, диафрагмы, переходы и др.) изготавливаются методом ковки и штамповки из проката и заготовок, используемых для прокатки бесшовных труб.

2.9.2. Отношение площади поперечного сечения заготовки к площади поперечного сечения детали при ковке с вытяжкой и отношение площади поперечного сечения детали к площади поперечного сечения заготовки при ковке (штамповке) с осадкой, характеризуемые величиной укова, не должны быть менее 1,5.

2.9.3. Мелкие фасонные детали, работающие под давлением, допускается изготавливать методом механической обработки из круглого проката (прутков) диаметром не более 80 мм включительно, подвергнутого сплошному контролю методом УЗД.

2.9.4. Каждая поковка должна быть подвергнута контролю УЗД.

2.9.5. Остальные технические требования на поковки и штамповки должны соответствовать:

требованиям OCT 108.030.113-77 с указанием предела текучести при высокой температуре для сталей марок 20, 15ГС, 16ГС, 22К без проведения испытаний;

требованиям технических условий на поковки и штамповки, разрешенных к применению «Правилами» Госгортехнадзора СССР.

2.10. Требования к стандартным деталям

2.10.1. Применяемые в трубопроводах стандартные детали: фланцы, заглушки, фасонные элементы, фитинги, крепежные детали и другие - должны изготавливаться с соблюдением требований, установленных соответствующими государственными стандартами, и дополнительных требований, оговоренных настоящим стандартом, в зависимости от способа формоизменения и используемых материалов и полуфабрикатов.

2.10.2. Шпильки (болты) и гайки рекомендуется изготавливать с различной твердостью; нормы твердости устанавливаются стандартами на крепежные детали.

2.11. Требования к изготовлению сужающих устройств с измерительными соплами и диафрагмами

2.11.1. Сужающее устройство состоит из двух патрубков с вваренными между ними соплом или диафрагмой. Все размеры патрубков, сопел и диафрагм должны удовлетворять требованиям «Правил 28-64 измерения расхода жидкостей, газов и паров стандартными диафрагмами и соплами» Государственного комитета стандартов СССР (далее по тексту «Правил 28-64»), нормативно-технической и конструкторской документации.

2.11.2. Места установок сужающих устройств (относительно местных сопротивлений) выбираются в соответствии с требованиями «Правил 28-64».

2.11.3. Сужающие устройства должны изготавливаться и поставляться в сборе с диафрагмами или соплами.

2.11.4. Неперпендикулярность торцов патрубков, обработанных под сварку, должна соответствовать требованиям п. 2.12.5 настоящего стандарта.

2.11.5. Диаметр отверстия d20 диафрагмы (сопла) при температуре 20 °С после сварки и термообработки должен соответствовать требованиям конструкторской документации.

При сборке сужающих устройств должна быть обеспечена плотность прилегания торцов патрубков с диафрагмой (соплом).

2.11.6. Смещение оси отверстия диафрагмы (сопла) относительно оси патрубков не должно быть более:

0,6 мм при D20 до 200 мм включительно;

1,0 мм при D20 свыше 200 до 500 мм включительно;

2,0 мм при D20 свыше 500 до 1000 мм включительно;

3,0 мм при D20 свыше 1000 мм,

где D20 - внутренний диаметр патрубка перед диафрагмой (соплом) при температуре 20 °С.

2.11.7. В процессе сборки должно быть исключено попадание каких-либо загрязнений в кольцевую камеру, а также влаги и масла в зазоры соединений и на прилегающие поверхности в местах сварки. Отверстия, соединяющие кольцевую камеру с внутренней полостью сужающего устройства, а также кольцевая камера должны быть зачищены от заусенцев.

2.11.8. После сборки сужающих устройств, имеющих успокоительные камеры, все отверстия для отборов должны быть заглушены пробками.

2.11.9. При термообработке внутренняя поверхность сужающего устройства должна быть защищена от образования окалины.

2.11.10. Во избежание нарушения точности обработки транспортирование сужающих устройств должно осуществляться путем захвата двумя петлями или в специальном контейнере.

2.11.11. Патрубки должны изготовляться цельными. По усмотрению предприятия-изготовителя допускается изготавливать патрубки из двух частей. Расстояние от оси сварного шва до торца патрубка не должно быть менее значений, установленных «Правилами» Госгортехнадзора СССР.

2.11.12. Изготовление патрубков методами ковки или штамповки должно производиться с соблюдением требований подраздела 2.9 настоящего стандарта.

2.11.13. Сварка патрубков из двух частей должна производиться на удаляемых подкладках или без подкладок с выполнением корневого шва в среде аргона.

2.11.14. На внутренней поверхности патрубков не должно быть никаких уступов, а также заметных невооруженным глазом неровностей сварных швов.

2.11.15. При изготовлении патрубков в штампах на их наружной поверхности допускаются технологические уклоны, не вызывающие уменьшения толщины стенки ниже предельного значения, принятого для труб.

2.11.16. Внутренний диаметр патрубков D20 определяется как среднее арифметическое результатов измерений в двух поперечных сечениях (на концах патрубков), причем в каждом из сечений не менее чем в четырех диаметральных направлениях.

Результаты отдельных измерений не должны отличаться от среднего значения более чем на 0,3 %.

2.11.17. Сопла и диафрагмы должны изготовляться из материалов, указанных в нормативно-технической и конструкторской документации.

2.11.18. На соплах и диафрагмах, изготовляемых из сталей аустенитного класса, для улучшения качества центрального сварного шва допускается производить наплавку материалами, используемыми при выполнении сварного шва.

2.11.19. Профильная часть отверстия сопла должна быть выполнена с плавным сопряжением дуг. Отклонение радиусов дуг от номинальных значений не должно превышать 10 % при m ≤ 0,25 и 3 % при m > 0,25, где m - модуль сужающего устройства, равный отношению площадей отверстий сужающего устройства и трубопровода.

Проверка на краску производится двумя предельными шаблонами, изготовленными соответственно по наибольшим и наименьшим допустимым радиусам кривизны.

Профиль проверяется в четырех равностоящих диаметральных направлениях.

2.11.20. Допускается производить проверку профиля входной части сопла с помощью одного шаблона, изготовленного по номинальным размерам. В этом случае зазор d (черт. 10) не должен быть более 3 %R1; плавность поверхности проверяется визуальным контролем и шаблоном, а зазор проверяется щупом.

Черт. 10

2.11.21. Входные (у диафрагмы) и выходные (у сопел) кромки отверстий должны быть острыми, без заусенцев, фасок, закруглений, вмятин и зазубрин. Проверка остроты входной и выходной кромок осуществляется визуальным контролем при рассеянном дневном или искусственном свете. Отсутствие заусенцев или зазубрин на кромках отверстия диафрагмы проверяется визуальным контролем.

2.11.22. При диаметре отверстия диафрагм d20 до 125 мм включительно падающий на кромку луч света не должен отражаться. При диаметре отверстий диафрагм более 125 мм луч может отражаться, но кромка не должна иметь заметного невооруженным глазом притупления (округления).

2.11.23. Диаметр цилиндрической части отверстия диафрагмы (сопла) проверяется не менее чем в четырех равностоящих друг от друга диаметральных направлениях. Диаметр сопел проверяется в начале и в конце цилиндрической части.

2.11.24. Отклонение действительного диаметра цилиндрической части отверстия от номинального значения не должно быть более 0,1 % для сопел и 0,05 % для диафрагм (если отклонение не оговорено чертежом).

2.11.25. Погрешность измерительного инструмента не должна превышать 1/3 допуска на диаметр d20.

2.11.26. Шероховатость поверхностей диафрагм определяется профилометром или по эталону шероховатости поверхности.

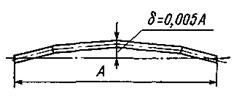

2.11.27. Допускается неплоскостность и волнистость входного торца, характеризуемая высотой волны не более 0,005D20; при этом длина волны должна превышать высоту более чем в 200 раз.

Плоскостность входного торца диафрагм проверяется при помощи лекальной линейки или набора щупов.

2.12. Требования к изготовлению сборочных единиц и блоков трубопроводов

2.12.1. Блоки трубопроводов должны изготавливаться из труб и фасонных деталей наружным диаметром Dн ≥ 108 мм.

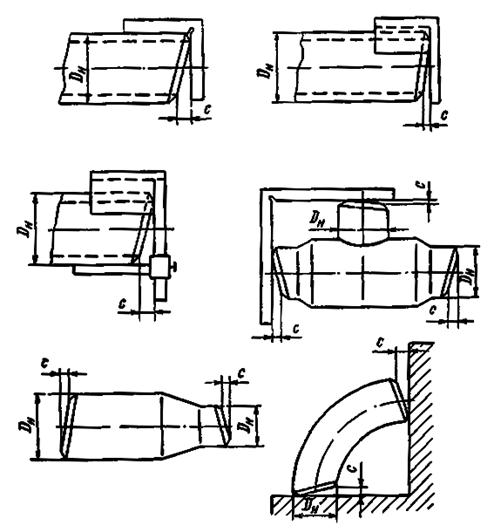

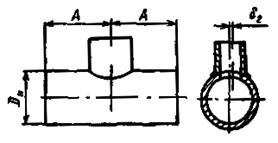

Габаритные размеры блоков (длина А, ширина В и высота H) с учетом всех выступающих частей не должны быть более размеров, установленных в табл. 3.

Таблица 3

Габаритные размеры блоков, м

|

Типы блоков |

|||

|

Прямые |

Одноплоскостные |

Пространственные |

|

|

А |

А×В |

А×В×H |

|

|

Блоки, подвергшиеся термической обработке в заводских печах, и блоки из труб Dн = 108 мм и Dн = 133 мм |

8,0 |

8,0×2,6 |

8,0×2,6×1,1 |

|

Блоки, подвергшиеся местной термической обработке и не подвергавшиеся ей, кроме блоков из труб Dн = 108 мм и Dн = 133 мм, независимо от марки стали и толщины стенки |

11,0 |

11,0×2,6 |

11,0×2,6×1,1 |

2.12.2. В состав блоков не включаются сужающие устройства с измерительными соплами и диафрагмами, фланцы, штуцеры внутренним диаметром dв ≤ 32 мм, бобышки, упоры, сухари для опор и подвесок, арматура.

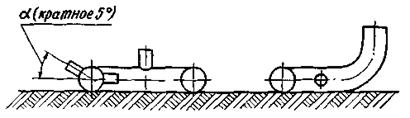

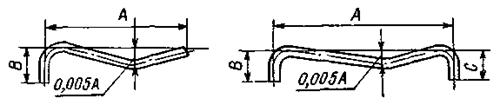

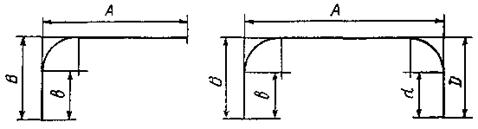

2.12.3. Входящие в состав блоков гнутые и крутоизогнутые отводы, колена, штуцеры тройниковых ответвлений должны располагаться по одну сторону относительно общей плоскости блока для возможности проведения измерительного контроля плазированием (черт. 11).

Черт. 11

2.12.4. Кромки торцов фасонных деталей, сборочных единиц и блоков должны быть обработаны под сварку в соответствии с требованиями нормативно-технической и конструкторской документации.

2.12.5. Отклонение от перпендикулярности с (черт. 12) обработанных под стыковую сварку торцов фасонных деталей, сборочных единиц и блоков для трубопроводов из бесшовных труб не должно превышать следующих значений:

Черт. 12

1 мм при Dн ≤ 133 мм;

2 мм при Dн свыше 133 до 245 мм включительно;

2,5 мм при Dн свыше 245 до 325 мм включительно;

3 мм при Dн свыше 325 до 630 мм включительно;

5 мм при Dн > 630 мм.

2.12.6. Отклонение от перпендикулярности (см. черт. 12) обработанных под стыковую сварку торцов фасонных деталей, сборочных единиц и блоков для трубопроводов из электросварных труб не должно превышать следующих значений:

5 мм при Dн от 480 до 630 мм включительно;

7 мм при Dн свыше 630 мм.

2.12.7. Для соблюдения требований по отклонению от перпендикулярности торцов фасонных деталей и по отклонениям расточек и толщин стенок разделку кромок тонкостенных бесшовных труб Dн ≤ 465 мм, имеющих овальность, рекомендуется выполнять в приспособлениях.

Контроль неперпендикулярности и измерение внутреннего диаметра расточки в этом случае допускается производить без съема приспособления.

При сборке в блоки фасонных деталей, обработанных в приспособлениях, должны применяться приспособления или приемы для устранения овальности, аналогичные используемым для деталей.

2.12.8. Глубина местных неровностей на торцах электросварных труб и обечаек из углеродистых и кремнемарганцовистых сталей, обработанных газопламенным способом с последующей зачисткой под сварку, не должна выходить за пределы значений, установленных п. 2.12.6 настоящего стандарта.

2.12.9. Отклонения по наружному диаметру, толщине стенки и овальности торцов деталей из бесшовных труб, внутренняя поверхность которых не проходит обработку на предприятии-изготовителе, а также электросварных труб и обечаек не должны превышать норм, установленных техническими условиями или стандартами на трубы.

2.12.10. Сварка фасонных деталей в блоки должна производиться по инструкции в соответствии с принятым на предприятии-изготовителе технологическим процессом, разработанным на основе требований ОП № 02ЦС-66, нормативно-технической и конструкторской документации.

2.12.11. При сборке в блоки электросварных труб, обечаек и деталей с продольными швами необходимо обеспечить смещение швов относительно друг друга на величину не менее трехкратной толщины наиболее толстого элемента, но не менее чем на 100 мм. Сборку необходимо производить так, чтобы швы были доступны для технического осмотра.

2.12 12. При вварке в трубы или обечайки с продольными швами ответвлений расстояние между краями швов труб или обечаек и краем углового шва или шва накладки должно быть не менее трехкратной толщины более толстого элемента, но не менее 100 мм, если это требование не оговорено особо конструкторской документацией.

2.12.13. В отдельных случаях для цилиндрических элементов и обечаек с двусторонним продольным швом, выполненным автоматической или полуавтоматической сваркой, а также для сварных труб допускается расположение продольных и спиральных швов по одной оси при условии контроля мест пересечения продольных (спиральных) швов с поперечным просвечиванием и поверхностной дефектоскопией (магнитнопорошковой, цветной или люминесцентной), а для сталей перлитного класса - дополнительно ультразвуковой дефектоскопией.

2.12.15. При сборке блоков должно быть обеспечено правильное взаимное положение составляющих блок фасонных деталей в соответствии с требованиями конструкторской документации.

2.12.16. Величина несоосности и излома осей k стыкуемых деталей не должна вызывать изменения габаритных размеров блока сверх пределов отклонений, установленных настоящим стандартом, при соблюдении остальных требований ОП № 02ЦС-66 и ПК № 03ЦС-66.

Черт. 13

Величина несоосности во всех случаях не должна быть более 0,015l (черт. 13), где l - длина поверхности, принятой за базу при наложении контрольной линейки.

Длину l принимают равной 200 мм, если ее значение не установлено нормативно-технической или конструкторской документацией.

2.12.17. Технологический процесс сборки и сварки должен предусматривать сварку в поворотном (нижнем) положении максимально возможного количества сварных стыков. В этих целях необходимо там, где это возможно по условиям гибки, изготавливать блоки с гнутыми отводами из предварительно сваренных прямых труб.

2.12.18. При стыковке линзовых компенсаторов с деталями из электросварных труб переход по внутреннему диаметру от тонкого элемента к толстому выполняется под углом не более 30°; сварной шов выполняется двусторонним.

2.12.19. При изготовлении бескамерных сужающих устройств отверстия диаметром до 5 мм включительно для измерения перепада давления допускается располагать в сварном шве (черт. 14) при условии, что их сверление будет произведено после проверки качества сварного шва неразрушающими методами контроля, а также после термообработки шва, если она является обязательной.

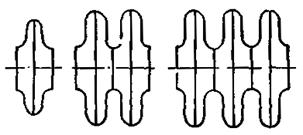

2.12.20. Сварка полулинз в компенсаторы (одно-, двух- и трехлинзовые) должна производиться на предприятии-изготовителе (черт. 15).

2.12.21. Технические требования к изготовлению сборочных единиц (опор и подвесок, стяжек для линзовых компенсаторов, приводов дистанционного управления арматурой трубопроводов) устанавливаются технической документацией предприятия-изготовителя.

2.13. Требования к термической обработке

2.13.1. При изготовлении фасонных деталей и блоков трубопроводов применяются два вида термической обработки:

основная, в результате которой материал приобретает структуру и свойства, необходимые для обеспечения характеристик прочности, принятых при расчете и устанавливаемые стандартами и техническими условиями на материал и полуфабрикаты;

дополнительная (послеоперационная), необходимая для восстановления свойств материала и снятия остаточных напряжений после технологических операций, выполненных на предприятии - изготовителе фасонных деталей и блоков трубопроводов.

Черт. 14

Черт. 15

2.13.2. Температурный режим нагрева при горячем формоизменении, вид и режим термической обработки фасонных деталей трубопроводов устанавливаются в соответствии с рекомендациями головной материаловедческой организации.

2.13.3. Основная термическая обработка фасонных деталей является обязательной, когда исходные материалы и полуфабрикаты для изделия не подвергались необходимой термической обработке на предприятии - изготовителе этих материалов и полуфабрикатов и когда при горячем формоизменении детали нагревались выше температуры точки Aс1 (нормализация может быть исключена из режима основной термической обработки, если нагрев под горячее формоизменение осуществляется до температуры нормализации, что должно быть предусмотрено технологическим процессом).

2.13.4. Термическая обработка должна производиться по инструкциям или технологическим процессам, принятым на предприятии - изготовителе фасонных деталей и согласованным с головной материаловедческой организацией.

2.13.5. После холодного формоизменения должны подвергаться дополнительной термической обработке:

отводы, согнутые из труб из углеродистой стали и сталей марок 15ГС и 16ГС при номинальной толщине стенки более 36 мм;

отводы, согнутые из труб из сталей марок 12Х1МФ, 15Х1М1Ф при номинальном наружном диаметре более 108 мм независимо от толщины стенки, при диаметре 108 мм с толщиной стенки 12 мм и более, и отводы с овальностью гибов более 5 %;

вальцованные обечайки и штампованные днища из углеродистой стали и сталей марок 15ГС и 16ГС, если номинальная толщина листа равна или более 5 % внутреннего радиуса обечайки или наименьшего внутреннего радиуса кривизны днища;

поковки и штамповки, которые после термической обработки подвергались правке в холодном состоянии;

гнутые трубы, подлежащие обязательной термической обработке и подвергавшиеся холодной правке (подгибке) после термической обработки на угол гиба более двух градусов;

трубные детали в термически обработанном состоянии, концы которых подвергались калибровке методом раздачи или обжатия на величину деформации более 3 % номинального наружного диаметра, а также при изменении направления деформации (обжим чередуется с раздачей) более двух раз;

полулинзы линзовых компенсаторов независимо от марки стали и толщины стенки.

2.13.6. Фасонные детали, изготовляемые методом холодного формоизменения, по усмотрению предприятия-изготовителя допускается изготавливать методом горячего формоизменения.

2.13.7. После горячего формоизменения должны подвергаться дополнительной термической обработке:

фасонные детали из углеродистых сталей и сталей марок 15ГС и 16ГТС, изготавливаемые методом радиального обжатия концов труб и переходов (с местным нагревом);

фасонные детали из углеродистых сталей и сталей марок 15ГС и 16ГС, изготавливаемые методом ковки и штамповки из проката;

фасонные детали из углеродистых сталей и сталей марок 15ГС и 16ГС, изготавливаемые методом штамповки из листов и полых трубных заготовок;

фасонные детали из сталей марок 12Х1МФ и 15Х1М1Ф независимо от способа формоизменения и вида заготовок (труба, лист, прокат, поковка и др.).

2.13.8. Дополнительная термическая обработка не является обязательной для фасонных деталей из углеродистых сталей и сталей марок 15ГС и 16ГС, изготавливаемых методом горячего формоизменения с общим нагревом, если температура окончания гибки, вальцовки, штамповки, вытяжки, осадки, радиального обжатия и ковки была не менее 700 °С.

2.13.9. Требования по режимам подогрева и последующего отпуска сварных соединений или наплавки в зависимости от марки материала и толщины свариваемых кромок должны соответствовать требованиям ОП № 02ЦС-66, ПК № 03ЦС-66 и инструкциям предприятия-изготовителя.

2.14. Предельные отклонения размеров фасонных деталей

2.14.1. Предельные отклонения размеров фасонных деталей устанавливаются чертежами, стандартами вида «Конструкция и размеры» и настоящим стандартом.

Неуказанные чертежами и стандартами предельные отклонения размеров должны соответствовать требованиям стандартов на допуски и посадки, принятых на предприятии - изготовителе фасонных деталей.

2.14.2. Контроль геометрических размеров отводов, гнутых и прямых труб с разделанными кромками производится методом плазирования (наложением на плаз с контрольным чертежом); для остальных деталей методы контроля устанавливаются технологическим процессом.

Гнутые трубы и отводы разрешается укладывать на плаз любой стороной или контролировать на плазе только прямые участки.

2.14.3. При наложении трубы с одним гибом на плаз (черт. 16) более длинный конец а совмещается с контрольным чертежом.

Отклонение осей от номинального расположения и выход из плоскости d и d1 не должны превышать 0,01 длины короткого прямого участка а1.

Предельные отклонения присоединительных А1 и габаритных размеров А и В по концам на длине не менее 100 мм с учетом отклонения осей от номинального расположения для размеров до 500 мм включительно должны быть ±5 мм, свыше 500 мм ±10 мм.

2.14.4. Измерительный контроль геометрических размеров отводов и гнутых труб с углом гиба, отличным от 90°, производится методом плазирования, при этом габаритные размеры А и В не контролируются, если они не установлены чертежами и стандартами.

Габаритные и присоединительные размеры по торцам отводов и гнутых труб разрешается подгонять за счет изменения длины прямых участков а и а1 до и после гибов. Несовпадение фактического положения начала и конца гиба (контрольного кернения) с чертежом на плазе не является браковочным признаком.

2.14.5. При наложении трубы с двумя гибами, лежащими в одной плоскости, на плаз (черт. 17) более длинный конец а совмещается с контрольным чертежом, при этом должны быть соблюдены требования подпунктов 2.14.6 и 2.14.7.

2.14.6. Отклонение осей от номинального расположения не должно быть более 0,01 длины короткого прямого участка а1. Допускаемый разворот плоскостей гибов β1 до 1° (см. черт. 17). Отклонение оси прямого участка между гибами m от номинального расположения не регламентируется.

Черт. 16

2.14.7. Предельные отклонения присоединительных A1 и габаритных размеров A и Г по концам трубы на длине не менее 100 мм с учетом отклонений осей от номинального расположения устанавливаются следующие:

Черт. 17

для габаритного размера Г, составляющей частью которого является прямой участок между гибами П- и S-образных труб, ±(15 + 0,01a1) мм;

для остальных габаритных размеров ±10 мм.

2.14.8. Для труб с двумя гибами (черт. 18), плоскости которых развернуты по отношению друг к другу на угол 90°, с контрольным чертежом на плазе совмещается наиболее длинный конец а; отклонения оси d на прямом участке между гибами m не должны быть более ±0,01m, отклонение от перпендикулярности к плоскости плазирования конца короткого участка а1 на длине не менее 100 мм от торца не должно быть более 1°. Предельные отклонения габаритных размеров должны удовлетворять требованиям подпунктов 2.14.5, 2.14.6 и 2.14.7 настоящего стандарта.

2.14.9. Габаритные и присоединительные размеры по торцам гнутых труб независимо от числа и положения гибов разрешается выдерживать за счет изменения длины прямых участков а и а1 до и после гибов.

Отклонение геометрических размеров отдельных участков гнутых труб не регламентируется при сохранении габаритных и присоединительных размеров с учетом соблюдения предельных отклонений размеров на длине не менее 100 мм от торца.

Черт. 18

2.14.10. Замеры отклонений размеров гнутых труб производятся относительно наружной поверхности.

2.14.11. Предельные отклонения размеров гнутых труб, конфигурация которых не предусмотрена настоящим стандартом, устанавливаются по согласованию с предприятием-изготовителем.

2.14.12. Предельные отклонения по длине прямых труб с обработанными под сварку концами должны соответствовать:

при длине не более 500 мм ± 2,5 мм;

при длине более 500 мм - 9 классу точности по ГОСТ 2689-54 с симметричным расположением поля допуска, но не более ±10 мм.

2.14.13. Размеры и предельные отклонения по диаметру, толщине стенки, кривизне прямых труб с разделанными кромками и прямых участков отводов, на которые не распространялась деформация от гибки, должны удовлетворять нормам, установленным техническими условиями на исходные трубы.

2.14.14. Отклонение от перпендикулярности наружной поверхности штуцера к корпусу (трубе) d не должно быть более 1,5 % от высоты штуцера h, но не более 3 мм (черт. 19).

2.14.15. Несимметричность штуцера или отверстия под штуцер в поперечном сечении d2 не должна быть более 5 мм при наружном диаметре корпуса (трубы) тройника Dн ≤ 465 мм и не более 10 мм при наружном диаметре свыше 465 мм (черт. 20).

Черт. 19

Черт. 20

Черт. 21

2.14.17. Смещение оси е радиально обжатого конца перехода относительно необжатого конца после механической обработки под сварку (черт. 21) не должно быть более 3 мм для труб наружным диаметром Dн ≤ 133 мм и 2 % от наружного диаметра для труб наружным диаметром свыше 133 мм.

Смещение оси е подсчитывается по формуле

![]()

где аmax и аmin - максимальное и минимальное значение смещения поверхности радиально обжатого конца от поверхности трубы-заготовки, мм.

2.14.18. Смещение оси сварных и штампосварных переходов не регламентируется, при этом конусность не должна выходить за пределы, установленные стандартами или чертежами.

2.14.19. Габаритный размер по длине переходов, вальцованных из листа, не контролируется (справочный).

Поставка сварных переходов должна предусматриваться конструкторской документацией в составе блоков, при этом габаритные размеры, установленные для блоков, допускается выдерживать за счет изменения длины привариваемых к переходу труб.

Контроль размеров внутренних диаметров тонкостенных сварных переходов, изготовленных вальцовкой из листа, допускается производить путем замера периметров.

2.14.21. Размеры поковок должны соответствовать чертежу готового изделия с припусками на механическую обработку, технологическими припусками и допусками на точность изготовления, установленными в соответствии с ГОСТ 7062-67 (для поковок, изготовляемых ковкой на прессах), ГОСТ 7829-70 (для поковок, изготовляемых ковкой на молотах) и ГОСТ 7505-74 (для поковок, изготовляемых горячей штамповкой).

2.14.22. На необрабатываемых поверхностях поковок допускаются местные дефекты (типа вмятин от окалины, забоин и т.д.), а также пологая вырубка или зачистка дефектов при условии, что размеры поковок после удаления дефектов остаются в пределах отклонений, установленных чертежами и стандартами.

2.14.23. Дефекты на поверхностях поковок, подлежащих механической обработке, допускается не устранять, если их глубина, определяемая контрольной вырубкой или зачисткой, такова, что на механическую обработку остается не менее 75 % номинального одностороннего припуска для поковок, изготовляемых ковкой, и 50 % для заготовок, изготовляемых штамповкой.

2.14.24. Поковки не должны иметь острых углов в местах переходов от одного сечения к другому.

2.14.25. Для тройников и угольников (колен), изготовляемых из поковок механической обработкой, допускается смещение внутренних цилиндрических поверхностей е не более 1 мм при внутреннем диаметре dв ≤ 65 мм и 3 мм при диаметре более 65 мм. В месте смещения должен быть выполнен плавный переход под углом α не более 20° (черт. 22).

2.15. Предельные отклонения размеров блоков

2.15.1. Предельные отклонения размеров блоков устанавливаются настоящим стандартом.

2.15.2. Измерительный контроль геометрических размеров блоков производится методом плазирования (наложением на плаз с контрольным чертежом) или другим методом, принятым на предприятии-изготовителе.

При плазировании, как правило, с контрольным чертежом на плазе совмещается наиболее длинный прямой участок блока, а для блоков П- и S-образной конфигурации - участок между коленами (гибами).

2.15.3. Отклонения осей блока от номинального расположения и выход из плоскости блока стыкуемых деталей допускаются не более установленных подпунктами 2.15.4 - 2.15.10.

2.15.4. Для прямого блока (без гнутых труб, колен и отводов) при совмещении с чертежом на плазе торцов блока отклонение от номинального расположения оси блока не должно быть более 0,005A, где А - длина блока (черт. 23).

Черт. 24

2.15.5. Для блоков, где поворот выполнен коленами или отводами, при совмещении по краям оси А с контрольным чертежом на плазе отклонение внутри блока не должно быть более 0,005A, а отклонения осей участков блока В и С до 0,01В и 0,01С соответственно (черт. 24).

2.15.6. Для блоков, где поворот выполнен гнутыми трубами, при совмещении по краям оси А с контрольным чертежом на плазе отклонение внутри блока не должно быть более 0,005A, а отклонения осей участков блока В и D до 0,015b и 0,015d соответственно, где b и d - расстояния от начала гиба до торца (черт. 25).

2.15.7. Для других типов блоков отклонение осей определяется по указанному в настоящем стандарте способу исходя из состава деталей контролируемой оси. Разворот плоскостей двух соседних штуцеров (тройников), вваренных в блоки, допускается не более 1°.

2.15.8. Отклонения оси штуцера в любую сторону от номинального расположения при высоте до 450 мм не должно превышать 3 мм (см. п. 2.14.14 настоящего стандарта), а при приварке к штуцеру деталей и при высоте штуцера свыше 450 мм до 700 мм включительно - 4 мм, свыше 700 мм - 5 мм.

Черт. 25

2.15.9. Смещение осей штуцеров или отверстий под штуцеры и бобышки в плоскости, перпендикулярной оси трубы, не должно быть более 5 мм при диаметре штуцера (отверстия) Dн ≤ 465 мм и 10 мм для диаметров более 465 мм.

2.15.10. Смещение осей деталей, сопряженных с трубами и переходами с радиально обжатыми концами и корпусами тройников в блоках, не должно превышать норм, установленных п. 2.14.17 настоящего стандарта.

2.15.11. Отклонение размеров между осями двух соседних штуцеров, ввариваемых в блоки, и размеров от оси штуцера, принятого за базу, до торца трубы (корпуса) не должно превышать норм, установленных п. 2.14.16 настоящего стандарта.

2.15.12. Предельные отклонения угла поворота сварных секторных колен не должны быть более ±30' независимо от величины угла поворота. Контроль отклонения угла производится в соответствии с требованиями технологического процесса, принятого на предприятии-изготовителе.

2.15.13. Предельные отклонения габаритных и присоединительных размеров блоков не должны превышать суммы отклонений размеров входящих в блок деталей с учетом отклонений осей блока от номинального расположения. При этом действительные размеры деталей, входящих в блоки, не должны выходить за пределы допускаемых отклонений, установленных чертежами и разделом 2.14 настоящего стандарта.

2.15.14. Местные отклонения расположения деталей внутри блока от заданного чертежом номинального расположения, выходящие за пределы, установленные настоящим стандартом, не являются браковочным признаком при условии, что присоединительные и габаритные размеры по торцам блока на длине не менее 100 мм удовлетворяют допускаемым отклонениям, а размеры деталей, входящих в блок, не выходят за предельные отклонения размеров.

2.15.15. Допускается подгонка габаритных размеров и частичное исправление отклонения от геометрической формы блоков методом подгибки, принятым для исправления гнутых труб.

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. В процессе изготовления фасонных деталей, сборочных единиц и блоков трубопроводов должны выполняться требования действующих на предприятии-изготовителе правил и инструкций по технике безопасности и производственной санитарии.

3.2. При выполнении сварочных работ в процессе изготовления фасонных деталей и блоков трубопроводов должны соблюдаться требования действующих на предприятии-изготовителе правил и инструкций по технике безопасности и производственной санитарии, а также требования ОП № 02ЦС-66.

3.3. При монтаже, наладке, пуске и эксплуатации трубопроводов должны выполняться требования правил и инструкций по технике безопасности и производственной санитарии, действующих на объекте.

3.4. Конструкция фасонных деталей, блоков, опор и подвесок трубопроводов должна обеспечивать их безопасную работу в соответствии с «Правилами» Госгортехнадзора СССР.

Расчеты фасонных деталей на прочность и трубопровода в целом на компенсацию тепловых удлинений должны соответствовать требованиям ОСТ 108.031.02-75.

3.5. При проведении погрузо-разгрузочных работ должна быть гарантирована безопасность обслуживающего персонала.

4. КОМПЛЕКТНОСТЬ

4.1. В комплект изделий, поставляемых предприятиями-изготовителями Министерства энергетического машиностроения для станционных трубопроводов на давление 2,2 МПа (22 кгс/см2) и более и трубопроводов турбоустановок независимо от давления, в соответствии с постановлением ВСНХ № 106 от 18 ноября 1964 г. входят следующие изделия:

фасонные детали и сборочные единицы, перечисленные в п. 1.1 настоящего стандарта, по сортаменту и номенклатуре, установленным нормативно-технической и конструкторской документацией;

арматура (за исключением закупаемой за границей) по номенклатуре, согласованной с предприятием - изготовителем фасонных деталей и сборочных единиц трубопроводов;

запасные части (пружины в объеме 5 % от номенклатуры и количества, указанных в конструкторской документации, но не менее 1 шт. каждого размера; прямые трубы немерной длины каждого типоразмера наружным диаметром 108 мм и более в количестве 2 % от общей протяженности трубопроводов);

трубы длиной не менее 200 мм каждая для образцов-свидетелей из расчета 2 шт. на каждые 20 монтажных стыков по сборочному чертежу.

4.2. В комплект поставки не входят паронит, электроды и другие материалы, а также приспособления, необходимые для производства монтажных работ.

4.3. Для каждого объекта комплектность поставки фасонных деталей, блоков и сборочных единиц (опор, подвесок, приводов к арматуре), а также запасных частей определяется чертежами и спецификациями разработчика, согласованными заказчиком с предприятием-изготовителем.

4.4. Конструкторская документация, определяющая комплектность поставки, представляется предприятию-изготовителю заказчиком или разработчиком проекта трубопроводов в двух экземплярах светокопий.

4.5. В справочных приложениях 1 и 2 настоящего стандарта приведены формы, содержащие сведения для определения стоимости объема поставки (по действующим прейскурантам оптовых цен), которые заполняются предприятием-изготовителем при разработке документации.

4.6. В комплект поставки входит следующая документация: комплектовочные ведомости (спецификации) - 2 экз.; свидетельство о качестве изготовления фасонных деталей и блоков трубопроводов, составленное по форме, установленной «Правилами» Госгортехнадзора СССР.

4.7. Для обеспечения монтажных работ и эксплуатации конструкторская документация на трубопроводы в целом выдается заказчику разработчиком в количестве 5 экз. не позднее чем за три месяца до поставки изделий.

5. ПРАВИЛА ПРИЕМКИ

5.1. Отдел технического контроля (ОТК) предприятия-изготовителя должен производить приемку и контроль качества фасонных деталей, блоков и сборочных единиц, перечисленных в п. 1.1 настоящего стандарта.

5.2. Все фасонные детали, поступающие на сборку блоков, должны быть приняты ОТК и проверены на наличие клейм. Детали, не принятые ОТК, к сборке не допускаются.

5.3. Контроль готовых изделий производится на соответствие их качества требованиям раздела 2 настоящего стандарта.

5.4. При приемке готовых изделий визуальному контролю подлежат правильность нанесения маркировки, упаковка, окраска и консервация, а также товаросопроводительная документация.

5.5. Фасонные детали, блоки и сборочные единицы перед отправкой заказчику должны быть приняты ОТК предприятия-изготовителя, а при экспортных поставках и представителем инспекции Министерства внешней торговли (МВТ).

6. МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА И ИСПЫТАНИЙ

6.1. Основные положения

6.1.1. В процессе изготовления фасонных деталей, сборочных единиц и блоков трубопроводов предприятие-изготовитель обязано осуществлять контроль качества изделий, предусмотренный настоящим стандартом, нормативно-технической и конструкторской документацией на фасонные детали, сборочные единицы и блоки.

6.1.2. Оценка качества фасонных деталей, сборочных единиц и блоков трубопроводов производится на предприятии-изготовителе по результатам:

измерительного и визуального контроля;

испытаний механических свойств и металлографических исследований;

неразрушающего контроля.

6.1.3. Температура нагрева под горячее формоизменение и температура окончания горячего формоизменения подлежат контролю на всех заготовках в соответствии с технологическим процессом, принятым на предприятии-изготовителе.

6.1.4. Гидравлическое испытание фасонных деталей и блоков производится после окончания монтажа трубопровода и при его периодических освидетельствованиях на месте эксплуатации в соответствии с требованиями «Правил» Госгортехнадзора СССР.

6.2. Методы измерительного и визуального контроля

6.2.1. Контроль геометрических размеров в процессе изготовления и визуальный контроль состояния наружной и внутренней поверхностей должен проводиться на всех фасонных деталях и блоках.

6.2.2. Измерительный контроль овальности, толщины стенки на растянутом волокне и радиуса гибов должен производиться в соответствии с пп. 2.4.3, 2.4.5, 2.4.6, 2.4.7 и 2.4.9 настоящего стандарта.

6.2.3. Измерительный и визуальный контроль сужающих устройств с соплами и диафрагмами должен производиться в соответствии с подразделом 2.11 настоящего стандарта. Методы и средства проверки сужающих устройств устанавливаются инструкцией предприятия-изготовителя, согласованной и утвержденной в установленном порядке.

6.2.4. Измерительный контроль диаметра расточки обработанных под сварку торцов фасонных деталей и блоков допускается производить штангенциркулем по ГОСТ 166-73 с ценой деления 0,1 мм.

6.2.5. Методы контроля отклонений от перпендикулярности разделанных под стыковую сварку кромок торцов фасонных деталей и блоков устанавливаются в соответствии с технологическим процессом, принятым на предприятии-изготовителе.

6.2.6. Измерительному контролю перпендикулярности на предприятии-изготовителе не подвергаются торцы фасонных деталей (фланцев, донышек, днищ, штуцеров, патрубков и др.), технологический процесс изготовления которых гарантирует соблюдение значений отклонений, установленных пп. 2.12.5 и 2.12.6 настоящего стандарта.

6.2.7. При замерах перпендикулярности одновременно по двум торцам на деталях типа тройников, колен и отводов с габаритными размерами не более 1200 мм (см. черт. 12) значения отклонения торца не должны превышать приведенных в пп. 2.12.5 и 2.12.6 настоящего стандарта.

6.2.8. Измерительный контроль перпендикулярности торцов фасонных деталей с разделанными под стыковую сварку кромками должен производиться:

относительно наружной или внутренней поверхности для штуцеров, патрубков, тройников, прямых труб, гнутых отводов и других деталей, имеющих прилегающий к контролируемому торцу гладкий цилиндрический участок длиной не менее 200 мм, не подвергавшийся деформации в процессе изготовления;

относительно поверхности плаза для коротких прямых участков гнутых и крутоизогнутых отводов, переходов и труб с радиально обжатыми концами и других фасонных деталей по технологическому процессу, принятому на предприятии-изготовителе.

6.2.9. Для трубных деталей и блоков, торцы которых подвергались калибровке или радиальному обжатию, измерительный контроль перпендикулярности допускается выполнять по отношению к поверхности, прилегающей к деформированной и имеющей длину, достаточную для проведения замеров.

6.2.10. Измерительный контроль внутреннего диаметра торцов фасонных деталей и блоков из тонкостенных бесшовных труб, обработанных в приспособлении, производится в соответствии с требованиями п. 2.12.7 настоящего стандарта.

6.2.11. Измерительный контроль внутренних диаметров тонкостенных сварных переходов производится в соответствии с требованиями п. 2.14.20 настоящего стандарта.

6.2.12. Смещение кромок и величина несоосности сваренных в блоки фасонных деталей и труб должны удовлетворять требованиям пп. 2.12.14 и 2.12.16 настоящего стандарта.

6.2.13. При зачистке сварных швов допускается выборка сплавным переходом основного металла в зонах, прилегающих к сварному шву. Толщина стенки в местах выборки не должна быть ниже минимальных значений, установленных конструкторской документацией или техническими условиями на трубы.

Способ контроля толщины стенки в местах зачистки устанавливается в соответствии с требованиями технологического процесса, принятого на предприятии-изготовителе.

6.2.14. Контроль чистоты внутренних и наружных поверхностей готовых изделий производится визуально (без применения увеличительных приборов).

6.2.15. Качество контролируемой поверхности должно удовлетворять требованиям подраздела 2.3 настоящего стандарта, а для прямых труб и гнутых отводов - требованиям технических условий и стандартов на трубы.

6.2.16. Качество наружной и внутренней поверхностей труб, поставляемых для трубопроводов, прокладываемых по месту, должно удовлетворять требованиям, установленным техническими условиями и стандартами на трубы. Наружные поверхности указанных труб, поставляемых на экспорт, должны быть окрашены в соответствии с требованиями подраздела 7.2 настоящего стандарта.

6.3. Методы контроля механических свойств и металлографических исследований

6.3.1. Контроль механических свойств металла должен производиться предприятием-изготовителем после термической обработки в порядке, указанном в пп. 6.3.2 - 6.3.7.

Отбор образцов должен производиться:

для отводов из сталей марок 12Х1МФ и 15Х1М1Ф - от каждой трубы;

для отводов из углеродистых сталей, сталей марок 15ГС и 16ГС - от партии, состоящей из труб одной плавки, прошедших термическую обработку в одной садке.

6.3.3. Механические свойства отводов, согнутых с нагревом токами высокой частоты, определяются на образцах, взятых из припуска на прямом участке одного отвода от партии.

Контролируемый металл должен пройти нагрев по режиму изгибаемой трубы. Партия должна состоять из отводов одной марки стали, труб одного размера и радиуса гиба, согнутых при одной настройке и прошедших термическую обработку в одной садке.

6.3.5. Механические свойства отводов, согнутых холодным способом, определяются на образце-свидетеле, вырезанном из растянутой зоны одного гиба от партии. Партия должна состоять из труб одного размера, одной марки стали, согнутых в течение трех месяцев и термически обработанных по одному режиму каждым производственным подразделением (цехом) предприятия-изготовителя.

Контроль механических свойств металла отводов, согнутых холодным способом из труб наружным диаметром 550 и 630 мм из стали марки 15Х1М1Ф, производится замером твердости прибором Польди в трех точках на внешнем обводе одного отвода от плавки - садки после термической обработки. Значение твердости не должно превышать 210 НВ.

Контроль механических свойств остальных отводов, согнутых холодным способом, а также обечаек и днищ, указанных в п. 6.3.4, допускается производить измерением твердости на одном изделии от плавки - садки после термической обработки. Указанное положение вступает в силу после установления норм твердости, согласованных с головной материаловедческой организацией, базовой организацией по стандартизации, разработавшей настоящий стандарт, и заказчиком.

6.3.6. Механические свойства фасонных деталей, изготавливаемых методом горячего формоизменения из труб, кованых и катаных полых трубных и листовых заготовок, определяются на образцах от плавки - садки, взятых из припусков на деталях, или на образцах-свидетелях, взятых из заготовок тех же размеров, подвергнутых той же степени деформации, прошедших нагрев под горячее формоизменение и термическую обработку совместно с металлом изделий.

6.3.7. Механические свойства фасонных деталей, изготавливаемых методами ковки и штамповки из проката и сплошных трубных заготовок, определяются в соответствии с требованиями ОСТ 108.030.113-77.

Для мелких поковок (штамповок), размеры которых не позволяют изготовить стандартные образцы, изготовление образцов допускается производить из отдельно откованных образцов-свидетелей, подвергнутых той же степени деформации, из металла одной плавки с термической обработкой в одной садке с деталями.

6.3.8. Механические свойства определяются на одном образце на растяжение и на двух образцах на ударную вязкость. Механические свойства металла термически обработанных изделий должны удовлетворять:

для деталей, изготовленных из труб и листовой стали, - нормам, установленным техническими условиями или стандартами на трубы и листовую сталь;

для деталей, изготовленных ковкой и штамповкой из проката и сплошной трубной заготовки, - нормам, установленным ОСТ 108.030.113-77.

6.3.9. Для деталей из сталей марок 20, 15ГС и 16ГС, изготовленных из термически обработанных материалов и заготовок с окончанием горячего формоизменения при температуре 700 °С и более, осуществляется контроль твердости металла. Нормы твердости и объем контроля устанавливаются в соответствии с технологическим процессом, принятым на предприятии-изготовителе; температура окончания формоизменения должна регистрироваться в документации отдела технического контроля.

6.3.10. Контроль механических свойств и металлографические исследования сварных швов должны производиться в соответствии с ПК № 03ЦС-66.

6.4. Методы неразрушающего контроля

6.4.1. Сплошной контроль ультразвуковой дефектоскопией (УЗД) материалов и полуфабрикатов является обязательным при отсутствии в сертификатах о качестве указания о том, что такой контроль проводился предприятием - изготовителем материалов в соответствии с требованиями технических условий или стандартов на материалы.

6.4.2. Контроль УЗД основного металла не является обязательным:

для электросварных труб, прошедших контроль гидравлическим испытанием на предприятии-изготовителе в соответствии с требованиями стандартов и технических условий;

для фасонных деталей из углеродистых сталей и сталей марок 15ГС и 16ГС, используемых в составе трубопроводов на условное давление среды ру ≤ 4,0 МПа (40 кгс/см2);

для деталей, изготовляемых по техническим требованиям ГОСТ 17380-76, при подтверждении в сопроводительном сертификате предприятия-изготовителя проведения гидравлического испытания.

все сварные соединения фасонных деталей и блоков, изготавливаемых из бесшовных труб независимо от категории трубопровода;

все сварные соединения, выполненные предприятием - изготовителем фасонных деталей и блоков, изготавливаемых из электросварных труб и обечаек трубопроводов I, II и III категорий.

6.4.4. Сварные соединения фасонных деталей и блоков из электросварных труб трубопроводов IV категории по «Правилам» Госгортехнадзора СССР подвергаются:

техническому осмотру, измерению и испытанию на плотность керосиновой пробой по всей протяженности швов; объем контроля - сплошной;

выборочному контролю ультразвуковой дефектоскопией, просвечиванием или иным равноценным неразрушающим методом дефектоскопии в объеме не менее 3 % от общего числа однотипных стыков, выполненных каждым сварщиком (но не менее двух стыков по всей длине соединения);

контролю неразрушающими методами дефектоскопии дефектных участков, подвергавшихся ремонту по результатам контроля на плотность керосиновой пробой.

6.4.5. Контроль керосиновой пробой и неразрушающими методами дефектоскопии деталей и блоков трубопроводов IV категории, изготавливаемых из электросварных труб, производится по инструкции предприятия-изготовителя, согласованной с головной материаловедческой организацией.

6.4.6. Контроль качества металла неразрушающими методами в зонах повышенной концентрации напряжений и в зонах, подвергавшихся значительной деформации при изготовлении фасонных деталей, производится в порядке, указанном в пп. 6.4.7 - 6.4.11.