Технический комитет по стандартизации

«Трубопроводная арматура и сильфоны» (ТК 259)

Закрытое акционерное общество

«Научно-производственная фирма

«Центральное конструкторское бюро арматуростроения»

СТАНДАРТ ЦКБА

СТ ЦКБА 058-2008

Арматура трубопроводная

ПРОКЛАДКИ

УПЛОТНИТЕЛЬНЫЕ

ИЗ ПАРОНИТА

И РЕЗИНЫ

Размеры и технические требования

НПФ «ЦКБА»

2008

Предисловие

1 РАЗРАБОТАН Закрытым акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (ЗАО «НПФ «ЦКБА»).

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом от 04.04.2008 г. № 24

3 СОГЛАСОВАН:

Техническим комитетом по стандартизации «Трубопроводная арматура и сильфоны» (ТК 259);

Представительством заказчика 1024 ВП МО РФ.

4 ВЗАМЕН РД 24.207.07-90 «Арматура трубопроводная. Прокладки уплотнительные. Размеры и материалы»

СОДЕРЖАНИЕ

СТАНДАРТ ЦКБА

Арматура трубопроводная

ПРОКЛАДКИ

УПЛОТНИТЕЛЬНЫЕ

ИЗ ПАРОНИТА

И РЕЗИНЫ

Размеры и технические требования

Дата введения - 01.10.2008 г.

1 Область применения

Настоящий стандарт распространяется на узлы уплотнения разъемных неподвижных соединений «корпус-крышка» с прокладками из паронита и резины в трубопроводной арматуре, работающей при давлении жидких и газообразных сред до 30 МПа (300 кгс/см2) и температуре рабочей среды от минус 182 °С до плюс 450 °С.

Стандарт устанавливает размеры прокладок, конструкцию и размеры узла уплотнения, а также удельные нагрузки обжатия прокладок при сборке, в рабочих условиях и предельно допустимые, марки материалов прокладок, параметры применения, технические требования.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие нормативные документы:

ГОСТ 481-80 Паронит и прокладки из него. Технические условия

ГОСТ 7338-90 Пластины резиновые и резинотканевые

МРТУ 38-5-880 Клей 88Н

3 Конструкция и основные размеры

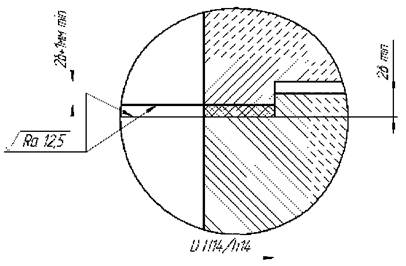

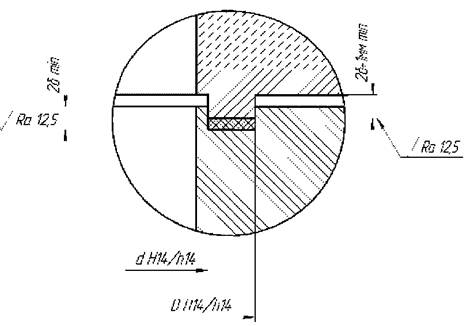

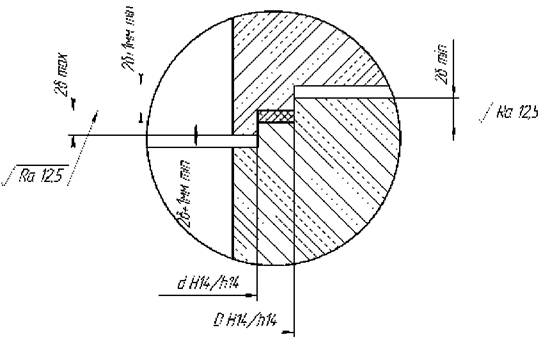

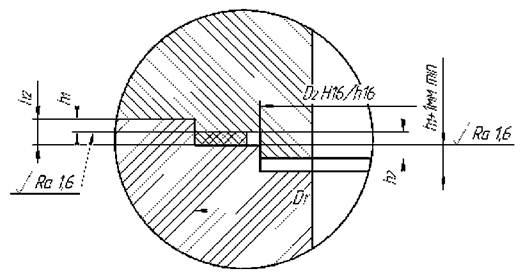

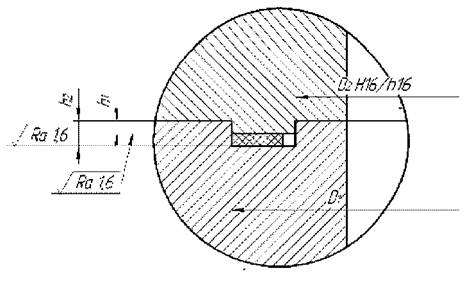

3.1 Прокладки из паронита устанавливаются в соединениях типа «выступ-впадина» (рисунок 3.1) на рабочее давление до 6,3 МПа (63 кгс/см2), «шип-паз» (рисунок 3.2) и «замок» (рисунок 3.3.) на рабочее давление до 16 МПа (160 кгс/см2).

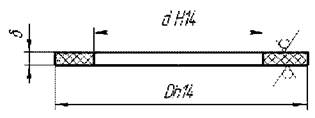

3.2 Конструкция и размеры узла уплотнения и прокладок из паронита должны соответствовать рисункам 3.1 - 3.4 и таблице 3.1.

Рисунок 3.1 Соединение типа «выступ-впадина»

Рисунок 3.2 Соединение типа «шип-паз»

Рисунок 3.3 Соединение типа «замок»

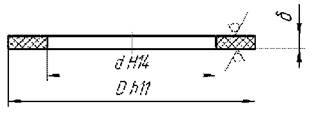

Рисунок 3.4 Прокладка из паронита

Таблица 3.1 - Размеры прокладок из паронита

|

Предельное отклонение h14 |

d |

Предельное отклонение Н14 |

d |

Предельное отклонение |

Масса 1000 шт. кг, не более |

|

|

10 |

-0,36 |

6 |

+0,3 |

1,0 |

±0,1 |

0,1 |

|

15 |

-0,43 |

10 |

+0,36 |

0,2 |

||

|

20 |

-0,52 |

15 |

+0,43 |

0,3 |

||

|

25 |

20 |

+0,52 |

0,4 |

|||

|

30 |

25 |

0,4 |

||||

|

36 |

-0,62 |

30 |

1,5 |

±0,15 |

0,9 |

|

|

42 |

36 |

+0,62 |

1,1 |

|||

|

45 |

38 |

1,4 |

||||

|

50 |

42 |

1,6 |

||||

|

55 |

-0,74 |

45 |

1,6 |

|||

|

60 |

50 |

2,6 |

||||

|

65 |

55 |

+0,74 |

2,8 |

|||

|

70 |

60 |

3,1 |

||||

|

75 |

65 |

3,2 |

||||

|

80 |

70 |

3,5 |

||||

|

85 |

-0,87 |

75 |

3,7 |

|||

|

90 |

80 |

4,0 |

||||

|

95 |

85 |

+0,87 |

4,2 |

|||

|

100 |

90 |

2 |

±0,2 |

6,0 |

||

|

105 |

95 |

6,3 |

||||

|

110 |

100 |

6,6 |

||||

|

115 |

105 |

6,9 |

||||

|

120 |

105 |

10,6 |

||||

|

125 |

-1,0 |

110 |

11,1 |

|||

|

130 |

115 |

11,5 |

||||

|

135 |

120 |

12,0 |

||||

|

140 |

125 |

+1,0 |

12,5 |

|||

|

145 |

130 |

13,0 |

||||

|

150 |

135 |

13,4 |

||||

|

155 |

140 |

19,9 |

||||

|

160 |

145 |

14,4 |

||||

|

165 |

150 |

14,9 |

||||

|

170 |

155 |

15,3 |

||||

|

175 |

160 |

15,8 |

||||

|

180 |

165 |

16,3 |

||||

|

185 |

-1,15 |

170 |

16,7 |

|||

|

190 |

175 |

17,2 |

||||

|

200 |

185 |

+1,15 |

18,1 |

|||

|

210 |

190 |

25,1 |

||||

|

220 |

200 |

26,3 |

||||

|

230 |

210 |

27,6 |

||||

|

240 |

220 |

28,8 |

||||

|

250 |

230 |

30,1 |

||||

|

260 |

-1,3 |

240 |

31,4 |

|||

|

270 |

250 |

32,7 |

||||

|

280 |

260 |

+1,3 |

33,9 |

|||

|

290 |

270 |

35,2 |

||||

|

300 |

280 |

36,4 |

||||

|

310 |

290 |

37,7 |

||||

|

320 |

-1,4 |

290 |

57,5 |

|||

|

330 |

300 |

59,3 |

||||

|

340 |

310 |

61,2 |

||||

|

350 |

320 |

+1,4 |

63,1 |

|||

|

360 |

330 |

65,0 |

||||

|

370 |

340 |

66,9 |

||||

|

380 |

350 |

69,8 |

||||

|

390 |

360 |

70,8 |

||||

|

400 |

370 |

72,5 |

||||

|

410 |

-1,55 |

380 |

74,4 |

|||

|

430 |

400 |

74,8 |

||||

|

450 |

420 |

+1,55 |

82,0 |

|||

|

470 |

440 |

85,7 |

||||

|

490 |

460 |

89,5 |

||||

|

500 |

450 |

3 |

±0,25 |

223,8 |

||

|

530 |

-1,75 |

480 |

237,9 |

|||

|

560 |

510 |

+1,75 |

252,0 |

|||

|

580 |

530 |

261,4 |

||||

|

600 |

560 |

218,5 |

||||

|

710 |

-2,0 |

670 |

+2,0 |

260,0 |

||

|

750 |

690 |

407,0 |

||||

|

850 |

-2,3 |

800 |

388,6 |

|||

|

950 |

900 |

+2,3 |

435,7 |

|||

|

Примечания 1 Масса приведена для прокладок из паронита марки ПОН и ПМБ 2 Масса прокладок из паронита марки ПА и ПК увеличивается на 12 %. |

||||||

3.3 Прокладки из резины устанавливаются в соединениях типа «шип-паз» (рисунок 3.5) и «замок» (рисунок 3.6) на рабочее давление до 30 МПа (300 кгс/см2).

3.4 Конструкция и размеры узла уплотнения и прокладок из резин должны соответствовать рисункам 3.5 - 3.7 и таблице 3.2.

Рисунок 3.5 Соединение типа «шип-паз»

Рисунок 3.6 Соединение типа «замок»

Рисунок 3.7 Прокладка из резины

Таблица 3.2 Размеры прокладок из резины

Размеры в миллиметрах

|

Размеры посадочных мест |

Раз меры прокладки |

Масса 1000 шт. кг, не более |

|||||||

|

D1 |

Предельные отклонения |

D2 |

h1 (пред. откл.) |

h2 (пред. откл.) |

D |

d |

d |

||

|

вал |

отверстие |

||||||||

|

50 |

-0,19 -0,49 |

+0,3 |

42 |

3,0 (+0,05) |

4,4 (+0,05) |

50 |

45 |

2,0 (±0,3) |

0,5 |

|

55 |

45 |

55 |

50 |

1,3 |

|||||

|

60 |

50 |

60 |

55 |

1,4 |

|||||

|

65 |

-0,2 -0,5 |

55 |

65 |

60 |

1,5 |

||||

|

70 |

60 |

70 |

65 |

1,7 |

|||||

|

75 |

65 |

75 |

70 |

1,8 |

|||||

|

80 |

70 |

80 |

75 |

1,9 |

|||||

|

85 |

-0,12 -0,34 |

+0,35 |

75 |

85 |

80 |

2,0 |

|||

|

90 |

80 |

90 |

85 |

2,2 |

|||||

|

95 |

85 |

95 |

90 |

2,3 |

|||||

|

100 |

90 |

100 |

95 |

2,4 |

|||||

|

105 |

95 |

105 |

100 |

2,5 |

|||||

|

110 |

100 |

110 |

105 |

2,7 |

|||||

|

115 |

105 |

115 |

110 |

2,8 |

|||||

|

120 |

105 |

3,0 (+0,05) |

5,1 (+0,05) |

120 |

112 |

3,0 (±0,4) |

6,9 |

||

|

125 |

-0,145 -0,395 |

+0,25 |

110 |

125 |

117 |

7,2 |

|||

|

130 |

115 |

130 |

122 |

7,5 |

|||||

|

135 |

120 |

135 |

127 |

7,8 |

|||||

|

140 |

125 |

140 |

132 |

8,1 |

|||||

|

145 |

130 |

145 |

137 |

8,4 |

|||||

|

150 |

135 |

150 |

142 |

8,6 |

|||||

|

155 |

140 |

155 |

147 |

8,9 |

|||||

|

160 |

145 |

160 |

152 |

9,2 |

|||||

|

165 |

150 |

165 |

157 |

9,5 |

|||||

|

170 |

155 |

170 |

162 |

9,8 |

|||||

|

175 |

160 |

175 |

167 |

10,1 |

|||||

|

180 |

165 |

180 |

172 |

10,4 |

|||||

|

185 |

-0,17 -0,46 |

+0,29 |

170 |

185 |

177 |

10,7 |

|||

|

190 |

175 |

190 |

182 |

11,0 |

|||||

|

200 |

185 |

200 |

192 |

11,6 |

|||||

|

210 |

190 |

5,0 (+0,05) |

7,8 (+0,05) |

210 |

200 |

4,0 (±0,4) |

20,2 |

||

|

220 |

200 |

220 |

210 |

21,2 |

|||||

|

230 |

210 |

230 |

220 |

22,2 |

|||||

|

240 |

220 |

240 |

230 |

23,2 |

|||||

|

250 |

230 |

250 |

240 |

24,2 |

|||||

|

260 |

-0,056 -0,186 |

+0,32 |

240 |

260 |

250 |

25,2 |

|||

|

270 |

250 |

270 |

260 |

26,1 |

|||||

|

280 |

260 |

280 |

270 |

27,1 |

|||||

|

290 |

270 |

290 |

280 |

28,1 |

|||||

|

300 |

280 |

300 |

290 |

29,1 |

|||||

|

310 |

290 |

310 |

300 |

30,1 |

|||||

|

320 |

-0,062 -0,202 |

+0,36 |

292 |

320 |

302 |

55,2 |

|||

|

330 |

302 |

330 |

312 |

57,0 |

|||||

|

340 |

312 |

340 |

322 |

58,8 |

|||||

|

350 |

322 |

350 |

332 |

60,5 |

|||||

|

360 |

332 |

360 |

342 |

62,3 |

|||||

|

370 |

340 |

370 |

355 |

53,6 |

|||||

|

380 |

350 |

380 |

365 |

55,1 |

|||||

|

390 |

360 |

390 |

375 |

56,6 |

|||||

|

410 |

-0,068 -0,223 |

+0,40 |

380 |

410 |

395 |

59,6 |

|||

|

430 |

400 |

430 |

415 |

62,5 |

|||||

|

450 |

420 |

450 |

435 |

65,5 |

|||||

|

470 |

440 |

470 |

455 |

68,4 |

|||||

|

490 |

460 |

490 |

475 |

71,4 |

|||||

4 Марки материалов

4.1 Марки материалов, рабочие среды и пределы применения прокладок из паронита и технические требования - по ГОСТ 481.

4.2 Марки материалов, рабочие среды и пределы применения прокладок из резины и технические требования - по ГОСТ 7338.

4.3 Рабочие среды и пределы применения прокладок - в соответствии с таблицей 4.1.

Таблица 4.1 Рабочие среды и пределы применения прокладок

|

Обозначение марки материала |

Применяемость |

||

|

Рабочая среда |

Рабочее давление Pp, не более, МПа (кгс/см2) |

Температура, °С |

|

|

Паронит |

|||

|

Паронит общего назначения ПОН |

Пресная перегретая вода, насыщенный и перегретый пар, воздух, сухие нейтральные и инертные газы |

6,4 (64) |

от -50 до 450 |

|

Водные растворы солей, жидкий и газообразный аммиак, спирты |

2,5 (25) |

от -40 до 200 |

|

|

Жидкий кислород и азот |

0,25 (2,5) |

-182 |

|

|

Тяжелые и легкие нефтепродукты |

2,5 (25) |

до 200 |

|

|

Пресная перегретая вода, насыщенный и перегретый пар |

4,5 (45) |

до 450 |

|

|

ПОН-А |

Водные растворы солей, жидкий и газообразный аммиак |

2,5 (25) |

от -40 до 150 |

|

Тяжелые и легкие нефтепродукты |

2,3 (23) |

до 175 |

|

|

ПОН-Б |

Пресная перегретая вода, насыщенный и перегретый пар, сухие нейтральные и инертные газы |

6,4 (64) |

от- 50 до 450 |

|

Воздух |

1,0 (10) |

от - 50 до 100 |

|

|

Водные растворы солей, жидкий и газообразный аммиак, спирты |

2,5 (25) |

от- 50 до 100 |

|

|

Тяжелые и легкие нефтепродукты |

2,5 (25) |

до 200 |

|

|

ПОН-В |

Минеральные масла и легкие нефтепродукты |

4,0 (40) |

до 150 |

|

Топливно-воздушная смесь, воздух |

1,0 (10) |

до 130 |

|

|

Вода, тосол, антифриз |

4,0 (40) |

до 130 |

|

|

Паронит маслобензостойкий ПМБ |

Тяжелые и легкие нефтепродукты, масляные фракции, расплав воска |

3,0 (30) |

до 300 |

|

Сжиженные и газообразные углеводороды С1 - С5 |

2,0 (20) |

от -40 до 100 |

|

|

Рассолы |

10,0 (100) |

от -40 до 50 |

|

|

Коксовый газ |

6,4 (64) |

до 450 |

|

|

Газообразный кислород и азот |

5,0 (50) |

до 150 |

|

|

ПМБ-1 |

Тяжелые и легкие нефтепродукты, масляные фракции |

16,00 (160) |

от -40 до 250 |

|

Жидкость ВПС |

16,0 (160) |

от -40 до 100 |

|

|

Морская вода |

10,0 (100) |

от -2 до 50 |

|

|

Хладоны 12, 22, 114В-2 |

2,5 (25) |

от - 50 до 150 |

|

|

Паронит кислостойкий ПК |

Кислоты, щелочи, окислители, нитрозные и другие агрессивные газы |

2,5 (25) |

до 250 |

|

Органические растворители |

1,0(10) |

до 150 |

|

|

Паронит, армированный сеткой ПА |

Пресная перегретая вода, насыщенный и перегретый пар |

10,0 (100) |

до 450 |

|

Нейтральные инертные, сухие газы, воздух |

7,5 (75) |

до 250 |

|

|

Тяжелые и легкие нефтепродукты, масляные фракции |

7,5 (75) |

до 400 |

|

|

Тепломорозокислотощелочестойкая резина |

|||

|

ТМКЩ-М |

Газы, пары, растворы солей, растворы кислот и щелочей (до 20 %), кроме азотной и уксусной кислот |

30 (300) |

от -45 до 90 |

|

ТМКЩ-С |

от -30 до 80 |

||

|

С1 |

от -45 до 80 |

||

|

С2 |

от -60 до 80 |

||

|

ТМКЩ-П |

от -30 до 80 |

||

|

П1 |

от -45 до 80 |

||

|

П2 |

от -60 до 80 |

||

|

Маслобензостойкая резина |

|||

|

МБС-М |

Минеральные масла, жиры, эмульсии, жидкие углеводородные соединения и топливо |

30 (300) |

от -30 до 80 |

|

M1 |

от -40 до 80 |

||

|

МБС-С |

от -30 до 80 |

||

|

С1 |

от -40 до 80 |

||

|

МБС-П |

Газы и пары |

от -30 до 80 |

|

|

П1 |

от -40 до 80 |

||

5 Технические требования

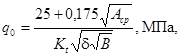

5.1 Необходимая удельная нагрузка обжатия прокладки из паронита при сборке соединения определяется по формуле:

где Аср - средний диаметр прокладки, мм;

В - ширина прокладки, мм;

d - толщина прокладки, мм;

Kt = 1 при Т £ 400 °С

Kt = 0,95 при Т > 400 °С.

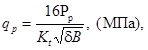

5.2 Необходимая удельная нагрузка на прокладку из паронита в рабочих условиях определяется по формуле:

где Рр - рабочее давление, МПа.

5.3 Предельно допустимая удельная нагрузка на прокладку из паронита:

[qп] = 130 МПа (1300 кгс/см2).

5.4 При расчете прокладок из паронита для жидких сред значения q0 и qp, полученные по формулам (5.1) и (5.2) следует уменьшить на 30 %, для сред с высокой проникающей способностью (водород, керосин и др.) увеличить на 20 %.

5.5 При изготовлении прокладок из паронита диаметром более 500 мм допускается стыковка паронита в «ласточкин хвост» и внахлестку. При стыковке внахлестку срез проводится по наклонной к склеиваемым концам. Для склеивания применяют клей номер 88Н по МРТУ 38-5-880. Склеенные части выдерживают в течение 2 часов под давлением 0,5 МПа при Т = (20 ± 5) °С.

5.6 Необходимая удельная нагрузка для обжатия прокладки, необходимая нагрузка на прокладку в рабочих условиях и предельно допустимая нагрузка для прокладок из резины для всех сред принимаются по таблице 5.1.

5.7 Гарантийные сроки сохранения работоспособности прокладок из паронита и резины в составе изделия в контакте со средой - 8 лет.

Вероятность безотказной работы за период 8 лет (70080 часов) - составляет не менее - 0,991.

Таблица 5.1 Значения удельных нагрузок для резин

В МПа (кгс/см2)

|

Наименование удельной нагрузки |

Значения для марок резин |

|||||

|

ТМКЩ |

МБС |

|||||

|

Ступень твердости резины |

||||||

|

М |

С |

П |

М |

С |

П |

|

|

Для обжатия прокладки при сборке, q0 |

2 (20) |

4 (40) |

2 (20) |

4 (40) |

||

|

В рабочих условиях, qp |

0,5Рр |

Рр |

0,5Рр |

Рр |

||

|

Предельно допустимая [qп] |

40,0 (400) |

|||||

|

Генеральный директор ЗАО «НПФ «ЦКБА» |

В.П. Дыдычкин |

|

Первый заместитель генерального директора - директор по научной работе |

Ю.И. Тарасьев |

|

Заместитель генерального директора - главный конструктор |

В.В. Ширяев |

|

Заместитель главного конструктора - начальник технического отдела |

С.Н. Дунаевский |

|

Начальник отдела 112 |

А.Ю. Калинин |

|

Заместитель начальника отдела 112 |

О.И. Федоров |

|

Инженер-исследователь 1 категории отдела 112 |

Е.П. Никитина |

|

Исполнитель: инженер |

Е.Ю. Филимонова |

|

СОГЛАСОВАНО: |

|

|

Председатель ТК 259 |

М.И. Власов |

|

Представитель заказчика 1024 ВП МО РФ |

А.А. Хапин |