Документы по

стандартизации

Конструкции

металлические

![]() «ЦНИИПСК им. Мельникова»

«ЦНИИПСК им. Мельникова»

СТАНДАРТ ОРГАНИЗАЦИИ

СЛОИСТОЕ РАЗРУШЕНИЕ СВАРНЫХ СОЕДИНЕНИЙ

СТРОИТЕЛЬНЫХ СТАЛЬНЫХ КОНСТРУКЦИЙ

Требования при проектировании, изготовлении и монтаже

СТО 02494680-0056-2007

Москва

2007

ЦЕНТРАЛЬНЫЙ ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И ПРОЕКТНЫЙ ИНСТИТУТ СТРОИТЕЛЬНЫХ МЕТАЛЛОКОНСТРУКЦИЙ им. Н.П. МЕЛЬНИКОВА

|

|

ЦНИИПСК (Основан в 1880 г.) |

|

СТАНДАРТ ОРГАНИЗАЦИИ

СЛОИСТОЕ

РАЗРУШЕНИЕ СВАРНЫХ СОЕДИНЕНИЙ

СТРОИТЕЛЬНЫХ СТАЛЬНЫХ КОНСТРУКЦИЙ

Требования при проектировании, изготовлении и монтаже

СТО 02494680-0056-2007

Предисловие

1 РАЗРАБОТАН ЗАО «Центральный ордена Трудового Красного Знамени научно-исследовательский и проектный институт строительных металлоконструкций им. Н.П. Мельникова» ЗАО «ЦНИИПСК им. Мельникова»

2 ВНЕСЕН отделом главных специалистов (ОГС)

3 ПРИНЯТ на Научно-техническом Совете ЗАО «ЦНИИПСК им. Мельникова» от 27 сентября 2007 г. № 4

4 ВВЕДЕН впервые

5 Разработка, согласование, утверждение, обновление (изменение или пересмотр) и отмена настоящего стандарта производится ЗАО «ЦНИИПСК им. Мельникова»

СОДЕРЖАНИЕ

Введение

Настоящий стандарт разработан в соответствии с Федеральным законом «О техническом регулировании» № 184-ФЗ и предназначен для организаций, разрабатывающих проектную и технологическую документацию по проектированию, изготовлению и монтажу сварных конструкций производственных зданий и сооружений.

Основанием для разработки стандарта явилась проблема слоистого разрушения, часто возникающая при возведении сварных стальных конструкций, особенно при использовании низколегированной стали. Слоистые трещины образуются в элементах из горячекатаного листового проката под воздействием сварочных напряжений и деформаций. В зарубежной научно-технической литературе многочисленные примеры образования слоистых трещин приводятся с конца 60-х годов XX столетия. В период с 1980 г. такие дефекты в значительном количестве были обнаружены также в стальных конструкциях, сооружаемых по отечественным проектам.

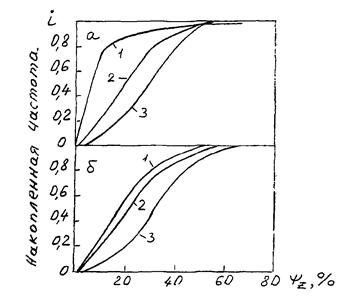

Образование слоистых трещин связано с большой анизотропией пластичности рядового листового проката. Анизотропия выражается в понижении характеристик пластичности (относительного сужения ψ, относительного удлинения δ) при переходе от испытания в продольном направлении к испытанию в поперечном направлении и в резком снижении этих характеристик при испытании в направлении толщины (z-направлении). Главной причиной анизотропии пластичности является присутствие в стали в большом количестве микроскопических сернистых и кислородных неметаллических включений. Горячая прокатка выстраивает эти включения плоскими группами, параллельными поверхности проката. Уже при малой пластической деформации растяжения в z-направлении вдоль плоских скоплений неметаллических включений, из-за их слабого сцепления с металлом, возникают небольшие трещины, которые, сливаясь, образуют слоистое разрушение.

В жестких сварных соединениях для образования слоистых трещин оказываются достаточными пластические деформации в направлении толщины проката, вызванные усадкой швов, а также сварочными термическими напряжениями. Наиболее часто слоистые трещины образуются в соединениях угловой, тавровой и крестообразной формы из листов толщиной более 25 мм, реже - в стыковых соединениях. В сварном соединении слоистые трещины появляются вблизи границы плавления шва в зоне его термического влияния или недалеко от нее. В поперечном сечении соединений слоистые трещины имеют характерное ступенчатое строение, в котором преобладают плоские участки, параллельные поверхности проката.

Опасность образования слоистых трещин увеличивается присутствующим в сварном соединении диффузионным водородом. Он попадает в металл шва при сварке в основном из окружающей среды, сварочных материалов и находящихся на поверхности деталей ржавчины и загрязнений. Водород способствует замедленному разрушению. Наблюдаемое самопроизвольное образование трещин, продолжающееся в течение нескольких часов и даже суток после окончания сварки, связывают с диффузией водорода.

Слоистые трещины являются дефектами сварных соединений, создающими наибольшие трудности. Располагаясь параллельно плоскости проката, они часто не выходят на его поверхность и, оставаясь необнаруженными, предопределяют опасность последующего хрупкого или циклического разрушения. Особенно опасны слоистые трещины в соединениях и узлах, передающих растяжение и (или) изгиб, действующие в конструкциях, в направлении толщины проката (узлы примыкания ригелей и ферм к колоннам в рамных конструкциях, узлы присоединения консолей подкрановых балок к колоннам, узлы крепления стержней решетки к поясам в конструкциях глубоководных опор морских стационарных платформ и др.).

Ущерб, причиняемый слоистыми трещинами, весьма велик. Во многом он обусловлен большим объемом поражаемого металла. Устранение слоистых трещин - дорогостоящее и часто неосуществимое мероприятие, что приводит к необходимости замены уже изготовленных и даже смонтированных конструкций.

В современной металлургической технологии изготовления стали разработаны способы уменьшения анизотропии пластичности листового проката. Они включают ограничение содержания серы уровнем не более 0,005 - 0,010 % и специальную обработку жидкой стали, изменяющую состав, форму, размеры и распределение неметаллических включений. Пластичность проката в z-направлении при этом резко увеличивается. Разработаны технические условия на поставку и освоено примышленное производство проката строительных сталей с гарантированной величиной относительного сужения ψz при испытании па растяжение в направлении толщины.

Снижение вероятности слоистого разрушения сварных соединений и узлов может быть достигнуто также применением специальных приемов их конструирования и направленным изменением технологических процессов сварки. Положительное действие этих мероприятий обусловлено снижением сварочных деформаций и напряжений, действующих в направлении толщины, повышением равномерности их распределения, уменьшением жесткости соединений при изготовлении и монтаже, уменьшением начального содержания водорода в металле швов.

В настоящее время в практике отечественных строительных стальных конструкций отсутствуют нормы регулирования сопротивления слоистому разрушению. Предлагаемый стандарт является первой попыткой устранить этот пробел. Стандарт регламентирует правила выбора материала конструкций, формы соединений, технологии сварки, методов контроля, снижающих или исключающих вероятность образования слоистых трещин.

При разработке стандарта учтены накопленный производственный опыт и результаты многих зарубежных и отечественных исследований (в том числе проведенных в ЦНИИПСК им. Мельникова).

Стандарт может применяться организациями, выполняющими работы в области, установленной стандартом, если эти организации имеют сертификаты соответствия, выданные Органом по сертификации в системе добровольной сертификации, созданной организациями-разработчиками стандарта. Организация-разработчик не несет никакой ответственности за использование данного стандарта организациями, не имеющими сертификатов соответствия.

При разработке настоящего стандарта использованы нормативные документы, регламентирующие требования к стальному прокату и сварным соединениям на настоящий момент в части проектирования, изготовления и монтажа стальных строительных конструкций.

Замечания и предложения по дополнениям и изменениям настоящего стандарта просим направлять по адресу: 117997, Москва, ул. Архитектора Власова, 49, ЗАО «ЦНИИПСК им. Мельникова», факс 960-22-77, телефон для справок: (095) 128-57-74, (095) 128-66-35.

СТАНДАРТ ОРГАНИЗАЦИИ

|

СЛОИСТОЕ

РАЗРУШЕНИЕ СВАРНЫХ СОЕДИНЕНИЙ Требования при проектировании, изготовлении и монтаже |

Утвержден и введен в действие Приказом ЗАО «ЦНИИПСК им. Мельникова» от 27 сентября 2007 г. № 237

Дата введения - 2007-10-01

1 Область применения

Настоящий стандарт устанавливает требования и рекомендации по выбору качества листового проката, формы соединений и технологии сварки, препятствующих образованию слоистых трещин. Стандарт предназначен для использования при проектировании, изготовлении и монтаже сварных строительных конструкций зданий и сооружений.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие нормативные документы:

ГОСТ 380-94 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 5520-79 Прокат листовой из углеродистой, низколегированной и легированной стали для котлов и сосудов, работающих под давлением. Технические условия

ГОСТ 9467-75* Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

ГОСТ 14637-89 Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия

ГОСТ 19281-89 Прокат из стали повышенной прочности. Общие технические условия

ГОСТ 22727-88 Прокат листовой. Методы ультразвукового контроля

ГОСТ 23338-91 Сварка металлов. Методы определения содержания диффузионного водорода в наплавленном металле и металле шва

ГОСТ 27772-88 Прокат для строительных стальных конструкций. Общие технические условия

ГОСТ 28870-90 Сталь. Методы испытаний на растяжение толстолистового проката в направлении толщины

СНиП II-23-81* Стальные конструкции. Нормы проектирования

СНиП 3.03.01-87 Несущие и ограждающие конструкции

СП 53-101-98 Изготовление и контроль качества стальных строительных конструкций

СП 53-102-2004 Общие правила проектирования стальных конструкций

ТУ 14-1-3602-83 Профили стальные фасонные горячепрессованные

ТУ 14-1-4329-87 Прокат толстолистовой из стали марок 09Г2С и 12ХГДАФ для сварных металлоконструкций морских стационарных платформ

ТУ 14-1-4431-88 Листы толстые и плиты с нормируемыми характеристиками механических свойств по сечению в направлении толщины

ТУ 14-1-5120-92 с Изменением № 6 Прокат толстолистовой высокого качества для мостостроения из низколегированной стали

ТУ 14-104-146-94 Прокат листовой из низколегированной стали марки 09Г2-У

ТУ 14-104-167-97 Прокат листовой из легированной стали марки 12ГН2МФАЮ-У (ВС-1-У)

ТУ 14-1-5507-2005 Прокат толстолистовой из низколегированной стали марок 16Г2АФ-Ш и 16Г2АФД-Ш для сварных конструкций

ТУ 5.961-11679-2005 Прокат толстолистовой свариваемый из стали нормальной, повышенной и высокой прочности

ТУ У 27.1-26416904-150:2005 Прокат листовой свариваемый из качественной стали классов прочности 355 - 590 для машиностроения

Рекомендации по расчету, проектированию, изготовлению и монтажу фланцевых соединений стальных строительных конструкций. ЦБНТИ Минмонтажспецстроя СССР, 1989, 52 с.

3 Основные положения

3.1 Для повышения сопротивления слоистому разрушению стандартом предусмотрены три группы мероприятий, представляющих:

- выбор листового проката строительной стали необходимого качества;

- выбор оптимальной формы соединений и узлов;

- выбор технологических процессов сварки и методов дефектоскопического контроля при изготовлении и монтаже конструкций.

Повышают сопротивление слоистому разрушению мероприятия каждой из этих групп. Однако оптимальные результаты достигаются при их комплексном использовании.

4 Выбор листового проката

4.1 При выборе листового проката для элементов конструкций с жесткими сварными соединениями, особенно передающими растяжение и (или) изгиб в направлении толщины, для которых существует опасность образования слоистых трещин, следует руководствоваться требованиями главы СНиП II-23-81* и СП 53-102-2004 для данной группы конструкций с учетом температур эксплуатации, требованиями ГОСТ 27772, а также дополнительными требованиями настоящего стандарта. Эти дополнительные требования предусматривают гарантию механических свойств в направлении толщины и гарантию ограничения нарушений сплошности.

4.2 Листовой прокат стали с гарантированными механическими свойствами в направлении толщины согласно ГОСТ 28870 по уровню относительного сужения ψz при испытании на растяжение в направлении толщины делится на три группы качества, имеющих обозначение Z15, Z25 и Z35. Требования к величине ψz для каждой группы качества приведены в таблице 4.1.

|

Группа качества |

Относительное сужение ψz, % не менее |

Примечание |

|

|

среднее значение по результатам испытаний трех образцов |

отдельное значение (из трех) |

рекомендуемая область применения |

|

|

Z15 |

15 |

10 |

Угловые и тавровые соединения с небольшой жесткостью, фланцы болтовых соединений |

|

Z25 |

25 |

15 |

Умеренно жесткие тавровые и крестообразные соединения |

|

Z35 |

35 |

25 |

Жесткие сварные узлы |

При выборе группы качества проката стали по таблице 4.1 требуемый уровень ψz рекомендуется ориентировочно оценивать величиной суммарного «фактора риска» ψzн. Он определяется сложением отдельных составляющих, обусловленных влиянием следующих основных условий: формы соединения и расположения в нем сварных швов - ψzф, толщины листа - ψzт, габаритных размеров шва - ψzш, степени жесткости соединения - ψzж, технологии сварки - ψzс по формуле

ψzн = ψzф + ψzт + ψzш + ψzж + ψzс.

Значения отдельных составляющих суммарного фактора риска для разных соединений даны в таблице 4.2. В этой таблице значения составляющих, повышающих сопротивление слоистому разрушению, указаны со знаком «-», значения составляющих противоположного действия даны со знаком «+». Эти знаки следует соблюдать при определении суммарного фактора риска по приведенной формуле.

Группа качества проката выбирается на основании условия ψzн ≤ ψΣ, где (ψΣ - среднее значение относительного сужения по таблице 4.1.

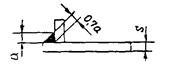

4.3 Для листового проката с гарантированным ограничением нарушений сплошности согласно ГОСТ 22727 установлено пять классов сплошности. Показатели сплошности, определяемые методами ультразвукового контроля, для каждого класса приведены в таблице 4.3. В этой таблице символом S1 обозначена минимальная учитываемая площадь несплошности (дефекта), S2 - максимальная допустимая площадь несплошности, S3 - условная площадь максимально допустимой зоны несплошностей, S - относительная условная площадь несплошностей, L - максимально допустимая условная протяженность несплошностей.

Выбор класса сплошности в каждом конкретном случае производится с учетом влияния максимальной величины допускаемых дефектов на прочность проектируемых соединений и узлов. Источниками необходимых данных могут служить опыт эксплуатации, расчеты на прочность с использованием прикладной механики разрушения, эксперименты по моделированию. Для соединения и узлов, подвергающихся циклическому нагружению, максимальную величину допускаемых дефектов следует выбирать с учетом их возможного подрастания до размеров, которые в течение всего ресурса не должны превышать размеры, являющиеся критическими при однократном нагружении.

|

Наименование показателя |

Характеристика показателя |

Составляющие фактора риска ψzн |

|

|

Форма соединения и расположения сварного шва |

Без напряжений в направлении Z

|

ψzф |

|

|

-25 |

|||

|

Угловое соединение с симметрично расположенным швом

|

-10 |

||

|

Соединение с промежуточным наплавленным слоем

|

-5 |

||

|

Обычное тавровое соединение с угловыми швами

|

0 |

||

|

Форма соединения и расположения сварного шва |

Тавровое соединение с угловыми швами с полным или частичным проваром

|

3 |

|

|

Соединение с угловыми швами, расположенными вблизи свободного торца листа

|

5 |

||

|

Угловые соединения с полным проваром

|

8 |

||

|

Толщина листа |

Толщина листа, напрягаемого в Z-направлении - S, мм |

ψzт |

|

|

0,2S |

|||

|

Размеры шва |

Величина катета углового шва - а, мм

|

ψzш |

|

|

03а |

|||

|

Степень жесткости конструкции (соединения) |

Низкая - возможна свободная усадка шва |

ψzж |

|

|

0 |

|||

|

Средняя - частично возможны усадка шва и деформация конструкции |

3 |

||

|

Высокая - жесткое закрепление без усадки шва |

5 |

||

|

Технология сварки |

Количество проходов |

один |

ψzс |

|

0 |

|||

|

несколько |

-2 |

||

|

Последовательность наложения швов |

попеременно с одной и другой стороны соединения |

-2 |

|

|

вначале с одной, затем с другой стороны соединения |

0 |

||

|

Подогрев |

без подогрева |

0 |

|

|

с подогревом до 160 °С |

-8 |

||

|

Класс сплошности |

Показатели сплошности |

|||||

|

S1, см2 |

S2, см2 |

S3, см2 |

S, % |

L, мм |

||

|

на 1 м2, не более |

на площадь единицы листового проката, не более |

|||||

|

01 |

По согласованию изготовителя с потребителем |

|||||

|

0 |

5 |

20 |

1,0 |

1,0 |

0,3 |

30 - для листового проката толщиной до 60 мм включительно, 50 - для листового проката толщиной свыше 60 мм |

|

1 |

10 |

50 |

2,0 |

2,0 |

0,5 |

50 |

|

2 |

20 |

100 |

2,0 |

3,0 |

1,0 |

100 |

|

3 |

50 |

250 |

- |

5,0 |

2,0 |

200 |

|

Примечания 1 Погрешность измерения условных площадей (размеров) несплошностей указывать в технической документации на контроль. 2 Показатель сплошности L применяют при дискретном линейном сканировании и для оценки сплошности прикромочных зон листового проката. |

||||||

Часто требования к максимальной допустимой площади дефектов S2 оказываются значительно более жесткими, чем предусмотренные нормами таблицы 4.3 для классов сплошности 0 - 3. Так, для узлов крепления стержней решетки к поясам в конструкциях глубоководных опор МСП применяют листы с гарантией S2 не более 0,5 - 1,0 см2, а для фланцев монтажных соединений на высокопрочных болтах элементов, подверженных растяжению, изгибу или их совместному действию, - листы с гарантией S2 не более 1,0 см2. В таблице 4.4 в качестве примера приведены полные требования к показателям сплошности листов для указанных фланцев монтажных соединений (ссылка на «Рекомендации» в разделе 2).

4.4 Листовой прокат с гарантированными механическими свойствами в направлении толщины и гарантированным ограничением нарушений сплошности из стали разных марок поставляется потребителю металлургическими заводами по специальным техническим условиям. В приложении А приведены основные требования этих технических условий.

|

Зона дефектоскопии |

Показатели сплошности |

||||

|

S1, см2 |

S2, см2 |

допустимая частота дефектов |

L, мм |

минимальное допустимое расстояние между дефектами, мм |

|

|

Площадь листов фланцев |

0,5 |

1,0 |

10 м-2 |

40 |

100 |

|

Прикромочная зона |

0,5 |

1,0 |

3м-1 |

40 |

100 |

|

Примечание - Дефекты, расстояния между краями которых менее протяженности минимального из них, оцениваются как один дефект. |

|||||

Прокат стали, поставленный заводу строительных конструкций без дополнительных гарантий механических свойств в направлении толщины и ограничения нарушений сплошности, может применяться для элементов конструкций, указанных в п. 4.1, только после проведения его механических испытаний и дефектоскопического контроля. Их результаты должны соответствовать требованиям таблиц 4.1 и 4.3, указанным в чертежах КМ и КМД. Испытания и контроль проводятся по ГОСТ 28870 и ГОСТ 27727, соответственно. Результаты испытаний и контроля оформляются протоколом.

О вероятности получения положительных результатов механических испытаний, удовлетворяющих требованиям грех групп качества, для рядового проката разных уровней прочности и разной толщины можно судить по данным, приведенным в приложении Б.

4.5 Следует исключить применение листового проката стали в состоянии после термомеханической (контролируемой) прокатки в элементах конструкций с жесткими сварными соединениями угловой, тавровой и крестообразной формы, особенно передающими растяжение и (или) изгиб в направлении толщины, в связи с пониженной хладостойкостью этого проката в Z-направлении и возможного хрупкого слоистого разрушения.

5 Выбор формы соединений и узлов

5.1 При выборе формы соединений и узлов следует руководствоваться главой СНиП II-23-81*, СП 53-102-2004, а также положениями настоящего стандарта, которые распространяются на проектирование жестких сварных соединений преимущественно угловой, тавровой и крестообразной формы, особенно передающих растяжение и (или) изгиб в направлении толщины. К таким соединениям относятся узлы примыкания ригелей и ферм к колоннам в рамных конструкциях, узлы присоединения консолей подкрановых балок к колоннам, узлы крепления опорных диафрагм к элементам коробчатого сечения в подкраново-подстропильных фермах, узлы присоединения фланцев в монтажных болтовых фланцевых соединениях и др.

Положения стандарта предусматривают применение оптимальных форм соединений и узлов, которые уменьшают их жесткость, сводят к минимуму сварочные деформации и напряжения, действующие в направлении толщины, выравнивают распределение сварочных деформаций и напряжений или исключают их полностью.

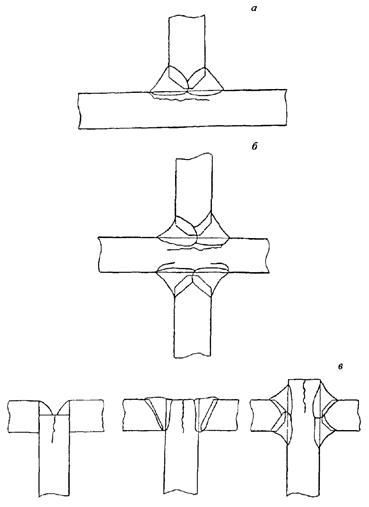

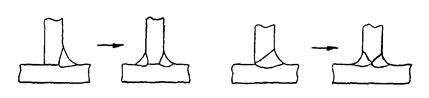

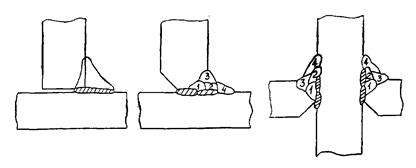

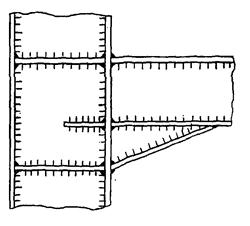

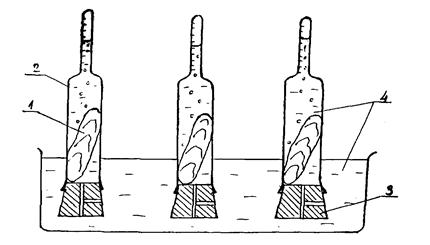

5.2 При конструировании необходимо учитывать, что вероятность образования слоистых трещин наиболее велика в жестких сварных соединениях угловой, тавровой и крестообразной формы, в которых контур расплавленного металла оказывается параллельным поверхности проката и действующие в направлении толщины деформации от усадки металла шва и сварочные напряжения достигают максимума (рисунок 5.1а и б). Образованию слоистых трещин способствует также наложение сварных швов в непосредственной близости от свободного торца листа (рисунок 5.1в). Соединения, имеющие только стыковые швы, менее склонны к слоистому разрушению, чем более жесткие угловые, тавровые и крестообразные соединения с угловыми швами.

При проектировании жестких сварных соединений форму разделки кромок и поперечного сечения шва целесообразно выбирать такими, при которых граница плавления шва располагается по возможности более перпендикулярно к плоскости листа, захватывая его толщину не менее чем на 70 % (рисунок 5.2). Следует исключить наложение сварных швов в непосредственной близости от свободных торцов листов.

5.3 Снижение величины сварочных напряжений и деформаций можно достигнуть уменьшением объема и концентрации наплавленного металла. Для этого рекомендуется:

- избегать увеличения размеров поперечного сечения сварных швов, более тех, что обусловлены расчетами на прочность;

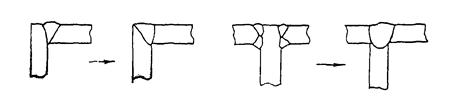

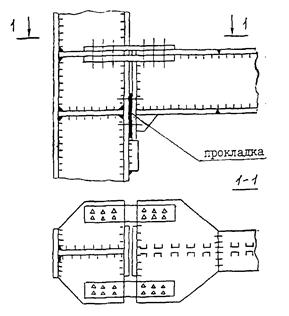

- применять симметричные угловые швы, вместо швов с односторонней разделкой кромок (рисунок 5.3);

- заменять односторонние угловые швы на двусторонние симметричные (рисунок 5.4).

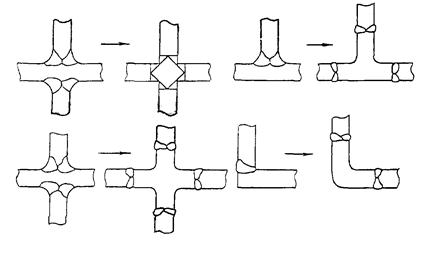

5.4 При конструировании угловых, тавровых и крестообразных соединений целесообразно применять вставки из профилей со специальной формой поперечного сечения, присоединяемые к листам только стыковыми швами (рисунок 5.5). Для таких вставок, в частности, могут быть использованы стальные профили, изготовленные методом горячего прессования по ТУ 14-1-3602-81. Преимуществом этой металлопродукции является возможность получения профилей малыми (по массе) партиями, а также большое разнообразие возможных форм и размеров их поперечного сечения.

5.5 Для снижения жесткости сварных соединений следует стремиться к уменьшению толщины соединяемых листов. Это возможно только в пределах, обусловленных расчетом на прочность элементов конструкций. Уменьшение толщины в ряде случаев позволяет также снизить объем наплавленного металла.

а - в

тавровом соединении;

б - в крестообразном соединении;

в - в соединениях со швами вблизи торца листа

Рисунок 5.1 - Образование слоистых трещин в жестких соединениях

Рисунок 5.2 - Изменение форм разделки кромок и поперечного сечения шва

Рисунок 5.3 - Замена одностороннего шва на двухсторонний

Рисунок 5.4 - Применение симметричных угловых швов

Рисунок 5.5 - Использование вставок из профилей специальной формы

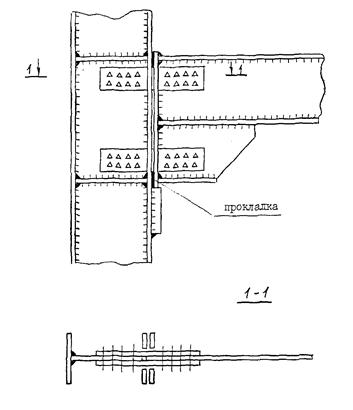

Рисунок 5.6 - Использование вставок из проката с высоким

сопротивлением слоистому разрушению

5.6 Сопротивление слоистому разрушению соединений и узлов может быть значительно повышено применением вставок из листового проката с гарантированными механическими свойствами в направлении толщины и гарантированным ограничением нарушений сплошности (рисунок 5.6). Дополнительные требования к материалу вставок должны соответствовать нормам, приведенным в разделе 4 настоящего стандарта.

5.7 Рекомендуется в монтажных соединениях с жесткими сварными узлами для исключения вероятности образования слоистых трещин заменять сварные соединения болтовыми, в том числе соединениями на высокопрочных болтах. Примеры конструктивного решения замены жесткого сварного узла присоединения ригеля к колонне в рамной конструкции узлом с соединениями на высокопрочных болтах приведены в приложении В.

6 Выбор технологии сварки

6.1 Технологию подготовки и выполнения заводской и монтажной сварки жестких сварных соединений стальных конструкций зданий и сооружений из листового проката, особенно передающих растяжение и (или) изгиб в направлении толщины, для которых существует опасность образования слоистых трещин, следует разрабатывать с учетом требований главы СНиП 3.03.01-87, СП 53-101-98 и положений настоящего стандарта.

6.2 Резка деталей и обработка кромок должны производиться способами, обеспечивающими необходимую точность и чистоту поверхности, исключающими образование дефектов, способных инициировать слоистое разрушение. Это достигается соблюдением следующих правил:

- резка стали должна производиться на зубчатых пилах, а также при помощи автоматов и полуавтоматов для кислородной резки; при невозможности применения механизированных способов кислородной резки, как исключение разрешается ручная кислородная резка с применением приспособлений (направляющих, ограничителей и т.п.), повышающих точность и качество резки;

- после резки кромки деталей должны подвергаться строжке или фрезерованию; обязательному фрезерованию должны также подвергаться свободные кромки элементов, воспринимающих растяжение и (или) изгиб в направлении толщины проката;

- крепление деталей при строжке и фрезеровании производится непосредственно на столе станка с использованием механизированных прижимных устройств, а также универсальных прижимных приспособлений и крепежных деталей.

6.3 Свариваемые кромки, особенно обработанные газовой резкой, следует подвергать контролю с применением метода цветной дефектоскопии на предмет обнаружения расслоений, грубых шлаковых включений и т.п.

6.4 Сборка элементов конструкций перед сваркой и ее подготовка должны производиться с высоким качеством, исключающим образование недопустимо больших зазоров, увеличивающих объем и концентрацию наплавленного металла, способствующих росту деформаций и напряжений в направлении толщины. Также должно быть исключено попадание в зону сварки влаги и загрязнений, могущих повысить начальное содержание водорода в металле шва Ннш. Начальное содержание диффузионного водорода в металле шва Ннш не должно превышать 2,5 - 3,0 см3/100 г. При сборке элементов конструкций перед сваркой должны соблюдаться следующие правила:

- на сборку должны подаваться только выправленные детали и элементы, очищенные от грязи, масла, ржавчины, льда и прочих загрязнений;

- сборка конструкций должна производиться в сборочных кондукторах или на стеллажах в условиях, обеспечивающих соблюдение формы и размеров конструкций в соответствии с требованиями чертежей КМ и КМД, главы СНиП 3.03.01-87, СП 53-101-98 и настоящего стандарта;

- соединение деталей при сборке конструкций должно выполняться посредством прихваток, стяжных приспособлений, либо путем зажатия в кондукторах;

- с целью недопустимости попадания окалины в сварной шов все места наложения сварных швов должны быть зачищены до металлического блеску на ширину, равную ширине шва плюс 20 - 25 мм на каждую сторону; качество зачистки необходимо контролировать.

6.5 Выбор сварочных материалов и их подготовка оказывают большое влияние на сопротивление соединений слоистому разрушению. При выборе и подготовке материалов для сварки жестких сварных соединений и узлов из листового проката, особенно передающих растяжение и (или) изгиб в направлении толщины, следует руководствоваться Рекомендациями по сварке соответствующих марок стали, главой СНиП 3.03.01-87, СП 53-101-98 и следующими правилами:

- при выборе сварочных материалов во избежание высоких пиковых деформаций и напряжений необходимо следить, чтобы прочностные характеристики металла шва (предел текучести, временное сопротивление) в конкретных условиях сварки, в пределах, предусмотренных расчетом на прочность, по возможности не превышали прочностные характеристики основного металла соединяемых листов; следует учитывать, что прочностные свойства металла швов, даже при сварке с использованием «мягких» присадочных материалов существенно повышаются при уменьшении размеров поперечного сечения шва и значительном увеличении скорости его охлаждения;

- в отдельных случаях допустимо применение высоколегированных сварочных материалов (электродов, проволоки), обеспечивающих получение хромоникелевых сварных швов с аустенитной микроструктурой с низким пределом текучести и высокой пластичностью;

- для уменьшения риска появления слоистых трещин при сварке необходимо применять сварочные материалы с пониженным содержанием водорода;

- перед выдачей в работу электроды должны быть прокалены по следующему режиму: установка в печь при температуре 150 °С, нагрев электродов с печью до 380 - 420 °С, выдержка в течение 2-х часов, охлаждение вместе с печью до 150 °С, выемка из печи и помещение в сушильный шкаф;

- электроды должны поставляться к рабочему месту непосредственно из сушильного шкафа, имеющего температуру не менее 50 °С, и использованы в течение 5 часов; прокаленные электроды, не использованные в течение 5 часов, помещаются в сушильный шкаф для хранения и последующего использования;

- при выполнении сварочных работ электроды содержать в укрытом от осадков месте в герметично закрытой таре, в термопеналах;

- флюс перед сваркой необходимо прокалить по режиму прокалки электродов; порядок подачи флюса к рабочему месту такой же, как электродов;

- сварочная проволока должна быть очищена от ржавчины, жиров и других загрязнений и выдержана при температуре 150 - 200 °С в течение 2-х часов;

- защитный газ должен быть обезвожен.

6.6 В технологическом документе на сварку должны быть указаны:

- способ сварки;

- порядок сборочно-сварочных работ;

- последовательность наложения швов, обеспечивающая равномерное распределение сварочных напряжений;

- режимы сварки;

- сварочные материалы (марка и диаметр сварочной проволоки и электродов, марка флюса, защитные газы) и порядок подготовки к сварке.

Технологический процесс сварки низколегированных сталей высокой прочностью с пределом текучести 390 МПа и выше, в связи с их повышенной склонностью к слоистому разрушению, требует специальной разработки.

6.7 К сварке допускаются дипломированные сварщики не ниже IV разряда, имеющие опыт сварки конструкций из стали повышенной и высокой прочности, к выполнению прихваток - дипломированные сварщики не ниже III разряда.

6.8 При изготовлении жестких угловых, тавровых и крестообразных сварных соединений и узлов можно применять ручную электродуговую сварку, механизированную и автоматизированную под слоем флюса, а также механизированную в среде защитного газа. Режимы сварки должны назначаться в соответствии с требованиями главы СНиП 3.03.01-87, СП 53-101-98 и настоящего стандарта.

Режимы сварки низколегированной стали марки 09Г2С устанавливаются из расчета обеспечения мгновенной скорости охлаждения при температуре 600 °С не менее 8 °С/с и не более 25 °С/с.

Сварку низколегированной стали повышенной и высокой прочности с карбонитридным упрочнением следует осуществлять на режимах в узком диапазоне тепловложений, указанных в таблицах 6.1 - 6.3.

Таблица 6.1 - Режимы ручной дуговой сварки

|

Положение соединения при сварке |

Диаметр электрода, мм |

Сила сварочного тока, А |

Скорость сварки, м/час |

|

Нижнее |

4 |

140 - 160 |

4,5 - 5,0 |

|

5 |

180 - 200 |

5,5 - 6,0 |

|

|

Вертикальное |

4 |

100 - 140 |

4,5 - 5,0 |

|

Потолочное |

4 |

120 - 160 |

4,5 - 5,0 |

Таблица 6.2 - Режимы механизированной сварки в среде защитного газа

|

Диаметр сварочной проволоки, мм |

Сила тока, А |

Напряжение дуги, В |

Вылет электрода, мм |

Расход СО2, л/мин |

|

1,6 |

260 - 280 |

26 - 30 |

12 - 18 |

12 - 18 |

|

2,0 |

420 - 440 |

30 - 32 |

12 - 20 |

15 - 20 |

Таблица 6.3 - Режимы автоматизированной сварки под флюсом

|

Диаметр сварочной проволоки, мм |

Сила тока, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|

4 |

550 - 600 |

33 - 34 |

20 |

|

5 |

700 - 750 |

34 - 36 |

22 |

Для повышения сопротивления сварных соединений слоистому разрушению сварку следует производить с предварительным и сопутствующим подогревом металла до температуры 160 - 200 °С, независимо от температуры окружающего воздуха. Контроль температуры предварительного подогрева производится термокарандашом или контактной термопарой на расстоянии 100 - 120 мм от оси шва со стороны, противоположной нагреваемой.

Место сварки следует укрывать от осадков и сквозняков.

Перед началом сварки свариваемые кромки должны быть просушены при температуре 80 - 100 °С.

6.9 Сварку следует производить без перерыва до полного заполнения разделки шва при V-образной и U-образной разделке кромок и не менее половины сечения при X и К-образной разделке. В случае вынужденного перерыва в работе процесс сварки следует возобновить после тщательного осмотра шва на предмет обнаружения трещин и с предварительным подогревом шва и кромок до температуры не ниже 160 °С.

6.10 При сварке многослойных швов тавровых и крестообразных узлов каждый предыдущий слой перед наложением последующего слоя должен быть очищен от шлака и брызг металла.

Участки шва с порами и раковинами, которые могут инициировать слоистые трещины, должны быть вырублены и зачищены. Допускается выборка дефектных мест шва воздушно-дуговой строжкой. Место выборки дефекта зачищается механическим путем на глубину, обеспечивающую удаление рельефа поверхности (следов выборки), но не менее 1 мм, подвергается контролю методом цветной дефектоскопии и при отсутствии дефектов и трещин заваривается ручной электродуговой сваркой электродами УОНИ 13/55 или УОНИ 13/45 по ГОСТ 9467.

Для равномерного распределения напряжений при двусторонней сварке тавровых соединений с полным проплавлением первым необходимо наложить шов, расположенный со стороны, противоположной прихваткам. Перед наложением шва с обратной стороны корень шва должен быть вырублен и зачищен.

При вынужденном обрыве дуги необходимо тщательно зачистить кратер, убедиться в отсутствии в нем дефектов и только после этого снова возбуждать дугу. При смене электродов или заканчивании валика прекратить процесс сварки можно только после заварки кратера.

6.11 Сварку угловых тавровых и крестообразных соединений конструкций из листов толщиной свыше 30 мм и с длиной швов более 1 м рекомендуется производить «каскадным» методом или «горкой» с разбивкой длины каждого шва на равные технологические участки (блоки) длиной 500 - 800 мм.

Сварка блоков выполняется одновременно или поочередно.

6.12 С целью повышения технологической прочности сварных соединений рекомендуются следующие мероприятия:

- корневой шов при сварке низколегированной стали выполнять электродами типа Э42А марки УОНИ 13/45 с последующим заполнением разделки электродами типа Э50А марки УОНИ 13/55;

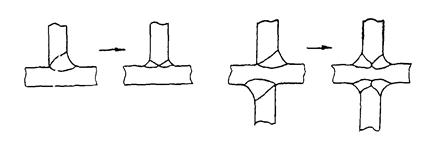

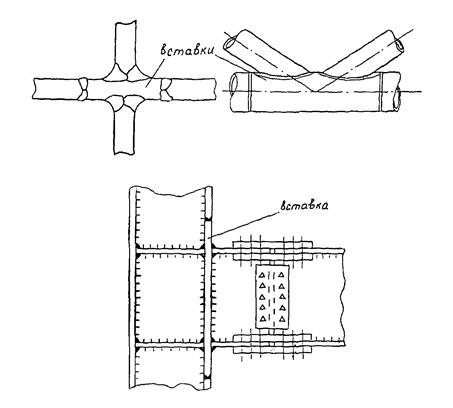

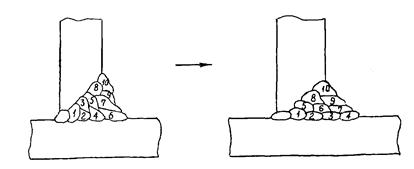

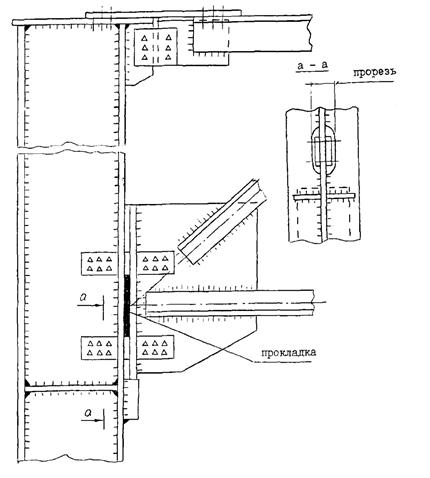

- при выполнении тавровых и крестообразных соединений применять симметричную сварку (рисунок 6.1);

- перед сваркой основного металла, склонного к слоистому разрушению, рекомендуется на свариваемую поверхность проката наплавлять промежуточный слой металла толщиной 5 - 10 мм («демпфирующие валики»), обладающего более высокой пластичностью и менее высокими характеристиками прочности, чем основной металл (рисунок 6.2);

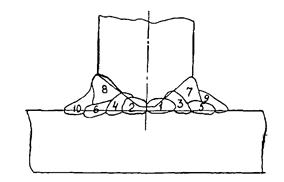

- при сварке соединений с угловыми односторонними швами устанавливать последовательность выполнения проходов, обеспечивающую равномерное распределение напряжений в сварном шве (рисунок 6.3).

6.13 Валики последнего слоя шва должны иметь плавное сопряжение между собой и поверхностью основного металла. Форма шва не должна быть выпуклой и иметь резкий переход к основному металлу.

6.14 После сварки швы, околошовная зона и другие участки сварного соединения должны быть очищены от шлака, брызг, металлической пыли и других загрязнений.

6.15 Трещины протяженностью от 200 мм и более, возникшие в сварных швах, должны исправляться в каждом отдельном случае по методическим рекомендациям главного сварщика или главного технолога.

Рисунок 6.1 - Применение метода симметричной сварки

Рисунок 6.2 - Выполнение швов методом «демпфирующих» валиков

Рисунок 6.3 - Порядок выполнения проходов в соединении

с угловым односторонним швом

7 Контроль качества сварных соединений

7.1 Для предотвращения слоистого разрушения и его возможных последствий необходим систематический контроль качества (входной и пооперационный) металлопроката, сварочных материалов, технологических процессов сварки и ее подготовки, а также качества сварных швов и готовых соединений. Контроль следует производить в соответствии с требованиями главы СНиП 3.03.01-87, СП 53-101-98, проектов КМ и КМД и специальных ТУ, разработанных для данного типа конструкций, с учетом настоящего стандарта.

7.2 Содержание диффузионного водорода в металле шва Ннш определяют в соответствии с ГОСТ 23338. Могут использоваться предусмотренные этим стандартом хроматографический и вакуумный методы. Однако наиболее простым и доступным методом является «карандашная» спиртовая (глицериновая) проба, краткое описание которой приводится в приложении Г.

Причиной контроля Ннш обычно служат изменение способа, режима и условий сварки (в том числе температуры и состава окружающей среды), применение новых сварочных материалов.

7.3 При контроле качества сварных швов и соединений необходимы:

- внешний осмотр с применением луп 3-х и 4-х кратного увеличения - 100 % длины швов;

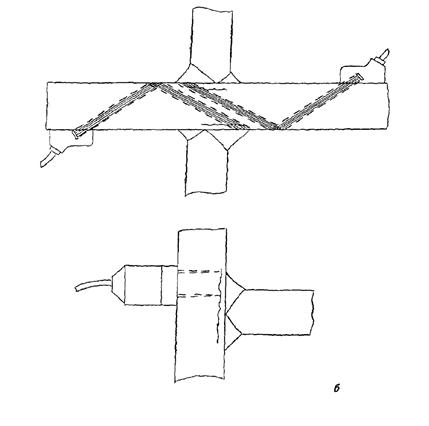

- ультразвуковая дефектоскопия - 100 % длины швов и околошовной зоны с использованием угловых зондов под углом 45° или 70° (рисунок 7.1а), а в некоторых случаях - с применением плоских зондов (рисунок 7.1б);

- цветная дефектоскопия шва и околошовной зоны.

7.4 Окончательный дефектоскопический контроль качества сварных соединений должен производиться не ранее 48 часов с момента завершения их сварки - при температуре окружающего воздуха выше +5 °С и не ранее 72 часов - при температуре окружающего воздуха +5 °С и ниже.

а - с

использованием угловых зондов;

б - с использованием плоского зонда

Рисунок 7.1 - Схема контроля ультразвуковым методом сварных

соединений,

склонных к слоистому разрушению