Технический комитет по стандартизации

«Трубопроводная арматура и сильфоны»

(ТК 259)

Закрытое акционерное общество «Научно-производственная фирма

«Центральное конструкторское бюро арматуростроения»

СТАНДАРТ ЦКБА

СТ ЦКБА 013-2007

Арматура трубопроводная

ПРИВАРКА АРМАТУРЫ К ТРУБОПРОВОДУ

Технические требования

НПФ «ЦКБА»

2007

Предисловие

1 РАЗРАБОТАН Закрытым акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (ЗАО «НПФ «ЦКБА»).

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом от 27.09.2007 г. № 53.

3 СОГЛАСОВАН:

Техническим комитетом по стандартизации «Трубопроводная арматура и сильфоны» (ТК 259).

4 ВЗАМЕН РД 24.207.02-90 «Приварка арматуры к трубопроводу. Технические требования».

5 ПЕРЕИЗДАНИЕ с учетом изменения № 1 (2014 г.)

СОДЕРЖАНИЕ

|

3 Конструктивные элементы разделки кромок. 2 Приложение А. (справочное) Перечень стандартов на трубы.. 9

|

СТАНДАРТ ЦКБА

|

Арматура трубопроводная ПРИВАРКА АРМАТУРЫ К ТРУБОПРОВОДУТехнические требования |

Дата введения - 01.01.2008

1 Область применения

Стандарт распространяется на трубопроводную арматуру на номинальное давление до PN 200 (20,0 МПа) и DN от 10 до DN 1600 включительно и устанавливает конструктивные элементы разделки кромок, требования к подготовке кромок, требования к контролю кромок под сварку литых деталей, методы контроля и оценку дефектов, а также основные технологические мероприятия по приварке трубопроводной арматуры к трубопроводу и переходников (катушек) к арматуре и трубопроводу.

(Измененная редакция. Изм. № 1)

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты и нормативные документы:

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 9941-81 Трубы бесшовные холодно- и теплодеформированные из коррозионно-стойкой стали. Технические условия

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 23055-78 Контроль неразрушающий. Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля

ГОСТ Р 52079-2003 Трубы стальные сварные для магистральных газопроводов, нефтепроводов и нефтепродуктопроводов. Технические условия

РД 5Р.9537-80 Контроль неразрушающий. Полуфабрикаты и конструкции металлические. Капиллярные методы и средства контроля качества поверхности

РД 25.160.00-КТН-011-10 Сварка при строительстве и капитальном ремонте магистральных нефтепроводов

СТ ЦКБА 025-2006 Арматура трубопроводная. Сварка и контроль качества сварных соединений. Технические требования

ТУ 14-3-197-89 Трубы бесшовные из коррозионностойких марок стали с повышенным качеством поверхности. Технические требования

ТУ 14-3-1573-96 Трубы стальные сварные прямошовные диаметром 530 - 1020 мм с толщиной стенки до 32 мм для магистральных газопроводов, нефтепроводов и нефтепродуктопроводов

ТУ 14-3-1698-2000 Трубы стальные электросварные прямошовные диаметром 1020, 1220 мм для газонефтепроводов. Технические условия

ТУ 14-3-1973-98 Трубы стальные электросварные спиральношовные из низколегированной стали с наружным антикоррозионным покрытием для сооружения магистральных нефтепроводов

ТУ У27.2-00191135-010:2005 Трубы стальные электросварные прямошовные экспандированные D 1067 и 1220 мм из стали класса прочности К56 и К60 для магистрального нефтепровода «Восточная Сибирь - Тихий океан».

(Измененная редакция. Изм. № 1)

3 Конструктивные элементы разделки кромок

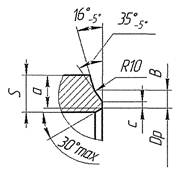

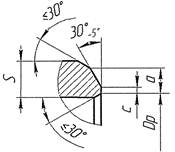

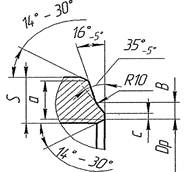

3.1 Конструктивные элементы разделки кромок патрубков, ответных фланцев трубопроводной арматуры, переходников указаны в таблице 1.

Таблица 1

|

Конструктивные элементы приварки арматуры к трубопроводу |

Толщина стенки арматуры S, мм |

Дополнительные указания |

|

|

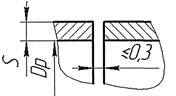

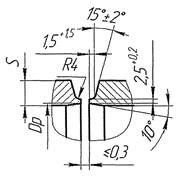

С1 |

|

До 2,0 включ. |

До 5 мм включительно может производиться калибровка (раздача) концов трубопровода |

|

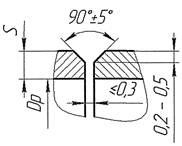

С2 |

|

Св. 2,0 до 3,0 включ. |

|

|

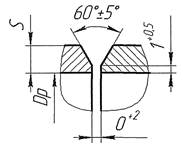

C3 |

|

Свыше 3,0 |

|

|

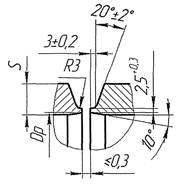

C4 |

|

Свыше 16,0 |

Применяется по согласованию с заказчиком |

|

C5 |

|

||

|

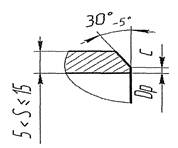

С6 (Тип 1) |

|

До 15 включ. |

Наружный и внутренний диаметры арматуры соответствуют диаметрам трубопровода |

|

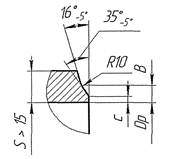

С7 (Тип 2) |

|

Свыше 15 |

|

|

С8 (Тип 3) |

|

До 15 включ. |

Если внутренний диаметр арматуры отличается от диаметра трубопровода, то производится расточка по внутреннему диаметру. Остальные элементы разделки по С6 |

|

С9 (Тип 4) |

|

Свыше 15 |

Если внутренний диаметр арматуры отличается от диаметра трубопровода, то производится расточка по внутреннему диаметру |

|

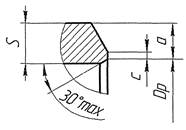

C10 (Тип 5) |

|

До 15 включ. |

Если внутренний и наружный диаметры арматуры отличается от диаметра трубопровода, то производится расточка как по внутреннему, так и по наружному диаметру |

|

С11 (Тип 6) |

|

Свыше 15 |

|

|

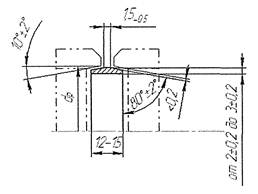

Примечания: 1 а - размер для присоединения трубы или переходного кольца, мм; S - толщина стенки трубопровода; С - ширина кольцевого притупления; В - высота фаски. 2 B = 9 мм при 15 < S ≤ 19 мм; В = 10 мм при 19 < S ≤ 22 мм; В = 12 мм при S > 22. 3 С = (1,8 ± 0,8) мм 4 При применении подкладных колец по п. 3.3 разделки необходимо доработать в соответствии с рисунками 1 и 2. |

|||

3.2 Разделка кромок арматуры, переходников (катушек) для приварки к трубопроводу должна быть указана заказчиком и аналогична разделке трубопровода. В приложении А приведены стандарты на трубы, допускается использование других стандартов. При этом заказчиком должны быть указаны размеры труб - максимальный и минимальный внутренний диаметр и толщина стенки или принятый диаметр расточки (DP). В случае отсутствия вышеперечисленных данных диаметр расточки (DP) рекомендуется определять по формуле:

DP = (D + 1,6) мм,

где D - максимальный внутренний диаметр трубы по НД на поставку.

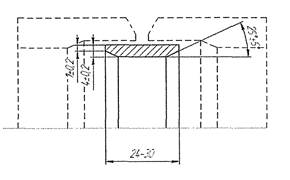

3.3 Сварка арматуры с трубопроводом и с переходниками (катушками) может производиться для всех указанных в таблице 1 сварных соединений без подкладных колец «на весу» или на остающихся подкладных кольцах как на цилиндрических, так и на конических, если нет специальных указаний заказчика о недопустимости их применения, нет ограничений по среде или другим признакам.

Форма и размеры рекомендуемых цилиндрических и конических подкладных колец указаны на рисунках 1 и 2.

Материал подкладного кольца должен соответствовать материалу трубопровода или марки материала конца присоединяемой арматуры или переходника (катушки).

При сварке из сталей перлитного класса различных марок подкладное кольцо изготавливается из менее легированной стали.

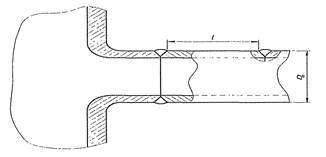

3.4 Длина переходника (катушки) l определяется в зависимости от наружного диаметра арматуры (D0) (рисунок 3):

- при D0 > 100 мм l ³ 100 мм

- при D0 ≤ 100 мм l не менее D0, с учетом доступности контроля ультразвуковым методом и радиографическим.

Допускаются другие размеры по указанию заказчика или исходя из конструктивной необходимости.

Рисунок 3

3.5 Допускается смещение внутренних кромок патрубка арматуры и трубы при сборке под сварку согласно таблице 2.

Таблица 2

|

Толщина стенки S, мм |

Максимальное допустимое смещение внутренних кромок, мм |

|

До 3 |

0,20S |

|

Св. 3 до 6 |

0,10S + 0,3 |

|

Св. 6 до 10 |

0,15S |

|

Св. 10 до 20 |

0,05S + 1,0 |

|

Св. 20 |

0,10S (но не более 3 мм) |

Примечание - При смещении более указанного в таблице 2 производится раздача или расточка трубы под углом (10 ± 30) °С или по разделке патрубка, фланца и т.д., т.е. ответной детали.

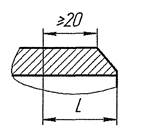

3.7 При разности в толщине свариваемых деталей свыше значений, указанных в п. 3.6 настоящего стандарта (п. 3.6 не относится к разделкам С10, С11 - см. таблицу 1), на конце разделки арматуры, имеющей большую толщину по наружному диаметру, должен быть сделан скос до расчетной толщины, как указано на рисунке 4.

Рисунок 4

3.8 При сварке арматуры с трубопроводом из разнородных марок сталей, необходимо предусмотреть проектантом в заводских условиях приварку переходников к арматуре из стали идентичной марке стали трубопровода или стали того же класса, которая приваривается к трубопроводу без подогрева и последующей термообработки.

Допускается по согласованию с заказчиком не приваривать переходники.

3.9 По требованию заказчика допускаются другие разделки с соблюдением требований настоящего стандарта.

4 Технические требования

4.1 Подготовка кромок патрубков, фланцев под сварку арматуры к трубопроводу, изготовленной из поковок, штамповок, труб, сортового проката и литья должна выполняться механическим способом. При этом необходимо внутреннюю и наружную поверхности механически обработать или зачистить до чистого металла с шероховатостью не более Ra = 12,5 на ширину не менее 20 мм от границы разделки кромки или с другой чистотой поверхности согласно НД на конкретные указанные методы контроля.

Радиографический контроль кромок литья должен производиться после механической обработки или зачистки литой детали (шероховатость поверхности должна быть в соответствии с требованиями чертежа) перед разделкой кромки под сварку или после разделки с применением компенсационных колец или планок.

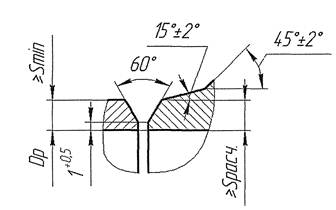

4.2 Кромки литых деталей, подлежащих приварке к трубопроводу, на участке шириной L от торца кромки по всему периметру (см. рисунок 5) должны быть перед сваркой проконтролированы методами, согласно п. 13.2 СТ ЦКБА 025 и указанными в КД, из числа ниже перечисленных:

- визуальным и измерительным контролем, который проводится невооруженным глазом, а в сомнительных случаях при помощи лупы от четырехкратного до семикратного увеличения;

- капиллярным контролем;

- радиографическим контролем;

- ультразвуковой дефектоскопией.

При этом необходимо предусмотреть величину околошовной зоны для радиографического контроля, которая указана по ГОСТ 7512 п. 5.7. и составляет при толщине свариваемых кромок:

а) до 5 мм - не менее 5 мм;

б) свыше 5 мм до 20 мм - не менее толщины свариваемых кромок;

в) свыше 20 мм - не менее 20 мм.

Разрешается уменьшение величины L, если прямой участок имеет ограниченную длину или по другим причинам.

Рисунок 5

4.3 Дефекты, выявленные в кромках под сварку визуальным контролем, капиллярной дефектоскопией, радиографическим контролем, ультразвуковой дефектоскопией на участке шириной L не должны превышать норм СТ ЦКБА 025.

Оценка дефектов может производиться по другим НД или другим нормам, указанным в КД.

4.4 Обязательным является визуальный контроль.

При визуальном контроле дефекты не допускаются.

4.5 Капиллярный контроль кромок литых деталей производится по III классу РД 5Р.9537 или ГОСТ 18442.

Дефекты не допускаются.

4.6 При давлении выше 6,3 МПа (63 кгс/см2), если условия работы отличаются от указанных в разделе 13.2 СТ ЦКБА 025 или согласно указанию КД, металл на участке L (рисунок 4) необходимо проконтролировать радиографическим или ультразвуковым (УЗК) методами контроля.

4.7 При радиографическом контроле, если нет указаний в КД, допускаются дефекты по VII классу дефектности по ГОСТ 23055.

(Измененная редакция. Изм. № 1)

4.8 Концы патрубков литой арматуры под приварку по результатам УЗК, если нет указаний в КД, должны удовлетворять следующим показателям:

- фиксации подлежат дефекты с эквивалентной площадью S0 = 30 мм2;

- не допускаются дефекты площадью S1 > 60 мм2;

- суммарное количество дефектов на участке длиной 100 мм не должно превышать:

- для стенки толщиной 20 - 25 мм - 3 шт.;

- 26 - 34 мм - 4 шт;

- 35 - 65 мм - 5 шт.

при минимальном условном расстоянии между дефектами 10 мм.

Не допускаются протяженные дефекты с условной протяженностью, превышающей протяженность контрольного отражателя S1 = 60 мм2.

4.9 Результаты радиографического и ультразвукового контроля с указанием размеров и расположения дефектов должны быть указаны в документации, передаваемой заказчику, и при оценке качества сварного соединения не учитываются.

4.10 Недопустимые дефекты, обнаруженные при контроле металла литья на участке L (рисунок 4) методами согласно КД, необходимо удалить и произвести заварку по технологической документации (инструкции, типового техпроцесса и т.д.).

4.11 При обнаружении трещин, с целью определения полноты удаления их, выборку под заварку рекомендуется подвергнуть капиллярному контролю или магнитопорошковой дефектоскопии, или местному травлению 15 % раствором азотной кислоты в спирте.

4.12 В случае большого объема исправления дефектов кромок литой арматуры проектантом совместно со специалистами по литью и сварке предприятия-изготовителя арматуры решается вопрос о целесообразности применения переходников (из трубы, сортового проката и т.д.) из стали идентичной (или того же класса) марки стали трубопровода, или о наплавке кромок, или другим способом, обеспечивающим качество металла, подлежащего приварке к трубопроводу.

5 Основные технологические указания по приварке арматуры к трубопроводу, переходников (катушек) к арматуре и к трубопроводу

5.1 Приварка арматуры к переходникам (катушкам) в заводских условиях, а также контроль качества сварных соединений должны производиться по СТ ЦКБА 025.

По требованию заказчика для переходников и их приварки к трубопроводам могут быть использованы другие конструкционные и сварочные материалы, не указанные в СТ ЦКБА 025. При этом технология выполнения сварки и контроль качества производится по СТ ЦКБА 025 с дополнительными требованиями заказчика или по НД заказчика.

Для магистральных нефтепроводов сварка производится по РД 25.160.00-КТН-011-10.

(Измененная редакция. Изм. № 1)

5.2 При приварке арматуры к трубопроводу необходимо предохранять от нагрева, если указано в ТУ или КД, внутренние детали с учетом температуры их применения.

Для этого необходимо зону, прилегающую ко шву (или контролируемую зону) со стороны арматуры, закрыть мокрой бязью или мокрым асбестом (постоянно их охлаждая в холодной воде), сухими медными теплоотводами или сухим льдом или другими способами, а сварку производить с охлаждением каждого валика (после каждого прохода) до остывания металла в зоне возобновления сварки не выше 100 °С.

Кроме этого, необходимо контролировать температуру нагрева в контролируемой зоне, точки измерения температуры устанавливаются ПТД.

5.3 При сварке арматуры с трубопроводом или арматуры с переходниками или переходников с трубопроводом в случае необходимой зачистки концов разделки по внутренней и наружной поверхностям или доработки разделки, или зачистки корня шва при приварке переходника и т.д. необходимо защитить внутреннюю поверхность арматуры от попадания грата, пыли и др. загрязнений.

Для этого рекомендуется закрыть внутреннюю поверхность арматуры или переходника любым доступным способом (заглушки, ткань и пр.).

Приложение А

Таблица А.1 - Перечень стандартов на трубы

|

НД |

Марка стали |

Категория прочности (КП или К) |

Диаметр (D) и толщина (S), мм |

|

ГОСТ 9941-81 Трубы бесшовные холодно- и теплодеформированные из коррозионностойкой стали. Технические условия |

12Х18Н10Т, |

По требованию потребителя |

D от 5 до 273 |

|

08Х18Н10Т, |

S от 0,2 до 22 |

||

|

10Х17Н13М2Т |

|||

|

ГОСТ Р 52079-2003 Трубы сварные стальные для магистральных газопроводов, нефтепроводов и нефтепродуктопроводов |

Не указано |

К34, К38, К42, |

D от 114 до 1420 |

|

К48, К50, К52, |

S от 3 до 40 |

||

|

К54, К55, К56, |

|

||

|

К60 |

|

||

|

sт/sв ≤ 0,9 |

|

||

|

ТУ 14-3-197-89 Трубы бесшовные из коррозионностойких марок стали с повышенным качеством поверхности |

08Х18Н10Т |

sв ³ 50 |

D от 6 до 325 |

|

S от 6 до 12 |

|||

|

ТУ 14-3-1573-96 Трубы стальные электросварные прямошовные диаметром 530 - 1020 мм с толщиной стенки до 32 мм для магистральных газопроводов, нефтепроводов и нефтепродуктопроводов. |

12Г2С, 09Г2С и др. |

К50, К52, К54, |

D от 530 до 1020 |

|

К55, К56, К60 |

S до 32 мм |

||

|

ТУ 14-3-1698-2000 Трубы стальные электросварные прямошовные |

13ГС, 13ГСУ, |

К52 |

D 1020, 1120 |

|

12ГСБ, 09ГСФ, |

S от 10 до 16 |

||

|

10ГНБ |

|||

|

13Г1С-У |

КП55 |

||

|

12Г2СБ |

К56 |

||

|

09ГНФБ |

|||

|

08Г1НФБ |

К60 |

||

|

ТУ 14-3-1973-98 Трубы стальные электросварные спиральношовные из низколегированной стали с наружным покрытием для сооружения магистральных нефтепроводов |

17Г1С, |

К56, К60, Х70 |

D 530, 630, 720, |

|

10Г2ФБ, 20 |

820, 1020, 1120 |

||

|

|

S от 7 до 14 |

||

|

|

|||

|

ТУ У 27.2-00191135-010:2005 Трубы стальные электросварные прямошовные экспандированные D 1067 и 1220 мм из стали класса прочности К56 и К60 для магистрального нефтепровода «Восточная Сибирь - Тихий океан» |

Не указано |

КП56 |

D 1067, 1220 |

|

КП60 |

S от 11 до 27 |

(Измененная редакция. Изм. № 1)

Лист регистрации изменений

|

Изм. |

Номера листов (страниц) |

Всего листов (страниц) в документе |

№ документа |

Входящий № сопроводительного документа и дата |

Подпись |

Дата |

|||

|

измененных |

замененных |

новых |

аннулированных |

||||||

|

1 |

14, 16 |

3, 4, 5, 17 |

- |

- |

19 |

Изм. 1 |

Пр. № 79 25.11.14 |

01.12.2014 |

|

|

Генеральный

директор |

_______________ подпись |

Дыдычкин В.П. |

|

Первый

заместитель |

_______________ подпись |

Тарасьев Ю.И. |

|

Заместитель

генерального директора - |

_______________ подпись |

Ширяев В.В. |

|

Зам.

главного конструктора - |

_______________ подпись |

Дунаевский С.Н. |

|

|

|

|

|

Исполнители: |

|

|

|

Руководитель подразделения |

_______________ подпись |

Журкович Т.Е. |

|

Ведущий специалист по сварке |

_______________ подпись |

Сергеева Г.А. |

|

Инженер-металловед |

_______________ подпись |

Мулекова А.А. |

|

|

|

|

|

Согласовано: |

|

|

|

Председатель ТК 259 |

_______________ подпись |

Власов М.И. |