Технический

комитет по стандартизации

«Трубопроводная арматура и сильфоны» (ТК 259)

Акционерное

общество «Научно-производственная фирма

«Центральное конструкторское бюро арматуростроения»

СТАНДАРТ ЦКБА

СТ ЦКБА 025-2006

Арматура трубопроводная

СВАРКА И КОНТРОЛЬ КАЧЕСТВА

СВАРНЫХ СОЕДИНЕНИЙ

Технические требования

НПФ

«ЦКБА»

2018

Предисловие

1 РАЗРАБОТАН Акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (АО «НПФ «ЦКБА») и Научно-промышленной ассоциацией арматуростроителей (НПАА).

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом № 27 от 25.04.2006 г.

3 СОГЛАСОВАН:

Техническим комитетом по стандартизации «Трубопроводная арматура и сильфоны» (ТК259).

ФГУП ЦНИИ КМ «Прометей» письмом № 6-5/390 от 16.03.2006 г.

Федеральная служба по экологическому, технологическому и атомному надзору:

- Управление технического надзора (письмо № 09-03/1309 от 30.05.2006 г.).

4 ВЗАМЕН ОСТ 26-07-755-86, РД РТМ 26-07-246-80 (разделы с 1 по 8).

5 ПЕРЕИЗДАНИЕ с учетом изменений № 1 - № 5 в 2018 г.

Содержание

СТ ЦКБА 025-2006

СТАНДАРТ ЦКБА

Арматура трубопроводная

СВАРКА И КОНТРОЛЬ

КАЧЕСТВА

СВАРНЫХ СОЕДИНЕНИЙ

Технические требования

Дата введения 01-01-2007

1 Область применения

Настоящий стандарт распространяется на сварку узлов и конструкций трубопроводной арматуры из стали и железоникелевых сплавов:

- опасных производственных объектов, поднадзорных Ростехнадзору;

- заказов Министерства обороны РФ, за исключением заказов Судпрома;

- применяемой в технологических процессах объектов использования атомной энергии (ОИАЭ) и/или расположенных и эксплуатируемых на их территории, не отнесенных к первому, второму или третьему классу безопасности общими положениями обеспечения безопасности соответствующих ОИАЭ;

- общепромышленного применения, работающей в различных промышленных средах. Стандарт разработан с учетом требований ПБ 03-576-03, ПБ-03-585-03, ПБ 10-574-03, ПБ 10-573-03, ПБ 03-273-99, РД 03-606-03, РД 03-613-03, РД 03-614-03, РД 03-615-03, НП-044-03, НП-045-03, НП-046-03 (далее - Правила).

Стандарт устанавливает основные требования на подготовку кромок под сварку, сборку, сварку и термическую обработку сварных соединений, а также устанавливает методы, объем контроля и нормы оценки качества сварных соединений при проектировании, изготовлении и ремонте трубопроводной арматуры.

(Измененная редакция. Изм. 3)

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие нормативные документы:

ГОСТ 2.312-72 ЕСКД. Условные изображения и обозначения швов сварных соединений

ГОСТ 2.314-68 Указания на чертежах о маркировании и клеймении изделий

ГОСТ 380-94 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 535-88 Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия

ГОСТ 550-75 Трубы стальные бесшовные для нефтеперерабатывающей и нефтехимической промышленности. Технические условия

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 19281-89 Прокат из стали повышенной прочности. Общие технические условия

ГОСТ 20072-74 Сталь теплоустойчивая. Технические условия

ГОСТ 1577-93 Прокат толстолистовой и широкополосный универсальный из конструкционной качественной стали. Технические условия

ГОСТ 2246-80 Проволока стальная сварочная

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 5264-80 Швы сварных соединений. Ручная дуговая сварка. Основные типы, конструктивные элементы и размеры

ГОСТ 5520-79 Сталь матовая углеродистая низколегированная для котлов и сосудов, работающих под давлением. Технические условия

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионностойкие жаростойкие и жаропрочные. Марки

ГОСТ 5949-75 Сталь сортовая и калиброванная коррозионностойкая, жаростойкая и жаропрочная. Технические условия

ГОСТ 6032-2003 Стали и сплавы коррозионностойкие. Методы испытания на стойкость против межкристаллитной коррозии

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

ГОСТ 7350-77 Сталь толстолистовая коррозионностойкая, жаростойкая и жаропрочная. Технические условия

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 8050-85 Двуокись углерода газообразная и жидкая. Технические условия

ГОСТ 8479-70 Поковки из конструкционной углеродистой и легированной стали. Технические условия

ГОСТ 8713-79 Швы сварных соединений. Автоматическая и полуавтоматическая сварка под флюсом. Основные типы, конструктивные элементы и размеры

ГОСТ 8731-74 Трубы стальные бесшовные горячедеформированные. Технические требования

ГОСТ 8733-74 Трубы стальные бесшовные холоднодеформированные и теплодеформированные. Технические условия

ГОСТ 9087-81 Флюсы сварочные плавленые. Технические условия

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация, размеры и общие технические требования

ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей

ГОСТ 10052-75 Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами.

ГОСТ 10157-79 Аргон газообразный и жидкий. Технические условия

ГОСТ 10994-74 Сплавы прецизионные. Марки

ГОСТ 11036-75 Сталь сортовая электротехническая нелегированная. Технические условия

ГОСТ 11533-75 Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы. Конструктивные элементы и размеры

ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы. Конструктивные элементы и размеры

ГОСТ 14637-89 Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 19281-89 Прокат из стали повышенной прочности. Общие технические условия

ГОСТ 20072-74 Сталь теплоустойчивая. Технические условия

ГОСТ 21357-87 Отливки из хладостойкой и износостойкой стали общие технические условия

ГОСТ 23055-78 Классификация сварных соединений по результатам радиографического контроля

ГОСТ 24297-87 Входной контроль продукции

ГОСТ 24982-81 Прокат листовой из коррозионностойких, жаростойких и жаропрочных сплавов. Технические условия

ГОСТ 25054-81 Поковки из коррозионностойких сталей и сплавов. Общие технические условия

ОСТ 5Р.0170-81 Контроль неразрушающий. Металлические конструкции. Газовые и жидкостные методы контроля

ОСТ 5.9224-75 Электроды покрытые металлические для дуговой сварки и наплавки

ОСТ 5Р.9370-81 Электроды покрытые металлические марок ЭА-400/10У, ЭА-400/10Т, ЭА-898/21Б, ЭА-400/13, ЭА-902/14, ЗИО-8 для дуговой сварки

ОСТ В5Р.9374-81 Электроды покрытые металлические марок ЭА-112/15, ЭА-395/9, ЭА-606/11, ЭА-981/15 и ЭА-48М/22 для ручной дуговой сварки

ОСТ 108.030.113-87 Поковки из углеродистой и легированной стали для оборудования и трубопроводов тепловых и атомных станций. Технические условия

ПБ 03-273-99 Правила аттестации сварщиков и специалистов сварочного производства

ПБ 03-440-02 Правила аттестации персонала в области неразрушающего контроля

ПБ 03-576-03 Правила устройства и безопасной эксплуатации сосудов, работающих под давлением

ПБ 03-585-03 Правила устройства и безопасной эксплуатации технологических трубопроводов

ПБ 10-573-03 Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды

ПБ 10-574-03 Правила устройства и безопасной эксплуатации паровых и водогрейных котлов

ПНАЭ Г-7-030-91 Ультразвуковой контроль. Контроль сварных соединений и наплавки

НП-044-03 Правила устройства и безопасной эксплуатации сосудов, работающих под давлением, для объектов использования атомной энергии

НП-045-03 Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды для объектов использования атомной энергии

НП-046-03 Правила устройства и безопасной эксплуатации паровых и водогрейных котлов для объектов использования атомной энергии

РД 03-444-02 Положение о порядке подготовки и аттестации работников организаций, осуществляющих деятельность в области промышленной безопасности опасных производственных объектов, подконтрольных Госгортехнадзору России

РД 03-495-02 Технологический регламент проведения аттестации сварщиков и специалистов сварочного производства

РД 03-606-03 Инструкция по визуальному и измерительному контролю

РД 03-613-03 Порядок применения сварочных материалов при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов

РД 03-614-03 Порядок применения сварочного оборудования при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов

РД 03-615-03 Порядок применения сварочных технологий при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов

РД 5Р.9537-80 Контроль неразрушающий. Полуфабрикаты и конструкции металлические. Капиллярные методы и средства контроля качества поверхности

СТ ЦКБА 005.1-2003 Арматура трубопроводная. Металлы, применяемые в арматуростроении. Часть 1. Основные требования к выбору материалов.

СТ ЦКБА 013-2007 Арматура трубопроводная. Приварка арматуры к трубопроводу. Технические требования

СТ ЦКБА 014-2004 Арматура трубопроводная. Отливки стальные. Общие технические условия

СТ ЦКБА 016-2005 Арматура трубопроводная. Термическая обработка деталей, заготовок и варных сборок трубопроводной арматуры из высоколегированных сталей, коррозионностойких и жаропрочных сплавов

ТУ 5.965-111-87-85 Электроды марок ЭА-855/51 и ЭА-582/23.Технические условия

ТУ 14-1-88-79 Сталь сортовая коррозионностойкая марок Х32Н8 (ЭП263), Х32Н8-ВД (ЭП263ВД)

ТУ 14-1-272-74 Прутки и полосы из жаропрочных сплавов марок ХН35ВТ (ЭИ 612), ХН35КВТ (ЭИ 612К), ХН75ТБЮ (ЭИ 869)

ТУ 14-1-286-72 Прутки из жаропрочного сплава ХН60В (ЭИ 868)

ТУ 14-1-463-72 Прутки из стали марки 09Х16Н4Б-Ш (ЭП 56-Ш)

ТУ 14-1-952-74 Сталь сортовая коррозионностойкая марки 07Х21Г7

ТУ 14-1-1141-74 Сталь сортовая коррозионностойкая марки 07Х21Г7АН5

ТУ 14-1-1541-73 Сталь сортовая коррозионностойкая с низким содержанием углерода марок 03X17H14M3 (ЭИ66), 03Х23Н6 (ЭИ68), 03Х22Н6М2 (ЭИ67)

ТУ 14-1-1554-75 Сталь сортовая коррозионностойкая марок 03Х23Н6 (ЭИ68) и 03Х22Н6М2 (ЭИ67)

ТУ 14-1-1665-76 Прутки сортовые из сплава марки ХН35ВТ-ВД (ЭИ612-ВД)

ТУ 14-1-1880-76 Проволока стальная сварочная марки Св-06Х15Н35Г7М6Б (ЭП582). Технические условия

ТУ 14-1-2143-77 Проволока стальная сварочная марки Св-03Х15Н35Г7М6Б (ЭП855). Технические условия

ТУ 14-1-2260-77 Прутки из коррозионностойкого сплава Н70МВФ-ВИ (ЭП 814-ВИ)

ТУ 14-1-2864-80 Сталь толстолистовая горячекатаная коррозионностойкая марок 03Х23Н6 и 03Х22Н6М2

ТУ 14-1-2674-79 Сортовой прокат из стали марок 08Х18Н10Т-ВД (ЭП 914-ВД), 10Х18Н10Т-ВД (ЭП 502-ВД)

ТУ 14-1-2878-80 Лист тонкий из сплава Н65М-ВИ (ЭП 982-ВИ)

ТУ 14-1-3018-80 Поковки из стали марки 09Х16Н4Б-Ш (ЭП 56-Ш)

ТУ 14-1-3239-81 Прутки из коррозионностойкого сплава ХН65МВ (ЭИ 567)

ТУ 14-1-3570-83 Поковки из коррозионностойкой стали марок 07Х16Н4Б и 07Х16Н4Б-Ш

ТУ 14-1-3573-83 Прутки из коррозионностойкой стали марок 07Х16Н4Б и 07Х16Н4Б-Ш

ТУ 14-1-3581-83 Прутки из стали марок 12Х18Н9Т-ВД, 12Х18Н10Т-ВД, 08Х18Н10Т-ВД

ТУ 14-1-3587-83 Лист толстый из сплава ХН65МВУ (ЭП 760).

ТУ 14-1-4296-87 Листы толстые горячекатаные из жаропрочных и жаростойких сталей и сплавов

ТУ 14-1-4300-87 Лист толстый из стали марки 09Х16Н4Б-Ш

ТУ 14-1-4684-89 Лист толстый из коррозионностойкого сплава Н70МВФ-ВИ (ЭП 814-ВИ)

ТУ 14-1-4719-89 Лист толстый из сплава Н65М-ВИ (ЭП 982-ВИ)

ТУ 14-3-460-75 Трубы стальные бесшовные для паровых котлов и трубопроводов.

ТУ 14-4-715-75 Электроды марки ОЗЛ-17У

ТУ 14-134-380-2000 Пруток из сплава ХН65МВУ-ВИ (ЭП 760-ВИ)

ТУ 26-02-19-75 Отливки стальные для оборудования нефтеперерабатывающих и нефтехимических заводов

ТУ 108-11-216-77 Заготовки из нержавеющей аустенитной стали

ТУ 108.11.937-87 Заготовки из стали марок 10Х18Н9, 10Х18Н9-ВД, 10Х18Н9-Ш

ТУ 0870-001-05785572-2007 Отливки из стали 20ГМЛ для деталей холодного климатического исполнения. Технические условия

AWS А 5 Технические условия на сварочные материалы

(Измененная редакция, Изм. 3)

3 Обозначения и сокращения

В настоящем стандарте приняты следующие обозначения и сокращения:

ЕТКС - единый тарифно-квалификационный справочник работ и профессий рабочих;

КД - конструкторская документация;

НАКС - Национальный аттестационный комитет по сварочному производству;

НД - нормативная документация;

ОИАЭ - объект использования атомной энергии;

ОТК - отдел технического контроля;

Ростехнадзор - Федеральная служба по экологическому, технологическому и атомному надзору;

ТУ - технические условия;

ТД - технологическая документация;

РД - ручная дуговая сварка покрытыми электродами;

РАД - ручная аргонодуговая сварка неплавящимся электродом;

МП - механизированная сварка плавящимся электродом в среде активных газов и смесях;

АПГ - автоматическая сварка плавящимся электродом в среде активных газов и смесях;

АФ - автоматическая сварка под флюсом;

МФ - механизированная сварка под флюсом;

ЭШ - электрошлаковая сварка;

ЭЛ - электронно-лучевая сварка.

4 Общие положения

4.1 Проектирование, изготовление, монтаж сварных соединений трубопроводной арматуры для опасных производственных объектов, поднадзорных Ростехнадзору, должны выполняться в соответствии с требованиями настоящего стандарта и соответствующих Правил безопасности (ПБ 03-576-03, ПБ-03-585-03, ПБ 10-574-03, ПБ 10-573-03, ПБ 03-273-99, РД 03-613-03, РД 03-614-03, РД 03-615-03) предприятиями, располагающими условиями выполнения соответствующих работ и подготовленными работниками (персоналом).

4.2 Проектирование, изготовление, монтаж сварных соединений трубопроводной арматуры для опасных производственных объектов, поднадзорных Ростехнадзору, и применяемой в технологических процессах объектов использования атомной энергии и (или) расположенных и эксплуатируемых на их территории, не отнесенных к первому, второму или третьему классу безопасности общими положениями обеспечения безопасности соответствующих ОИАЭ, должны выполняться в соответствии с требованиями настоящего стандарта и соответствующих нормативных документов (НП-044-03, НП-045-03, НП-046-03), предприятиями, располагающими условиями выполнения соответствующих работ и подготовленными работниками (персоналом).

4.3 Проектирование и изготовление сварных соединений трубопроводной арматуры заказов Министерства обороны РФ или общепромышленного применения, на которые не распространяются Правила, производится в соответствии с требованиями настоящего стандарта, если нет специальных указаний заказчика, при этом аттестация сварщиков и персонала производится по НД изготовителя в соответствии с установленным на предприятии порядком.

5 Основной материал и требования к нему

5.1 Материалы, применяемые для изготовления сварных соединений арматуры, должны обеспечивать ее надежную работу в течение срока службы с учетом заданных условий эксплуатации (рабочее давление, минимальная отрицательная и максимальная расчетная температура), состава и характера среды (коррозионная активность, взрывоопасность, токсичность и др.) и влияния температуры окружающего воздуха.

Для изготовления сварных соединений трубопроводной арматуры должны применяться основные материалы, указанные в СТ ЦКБА 005.1, и приведенные в таблице 1.

Таблица 1 - Стали, применяемые при изготовлении сварных соединений трубопроводной арматуры

|

Марка материала |

Температура рабочей среды (стенки), °С |

Дополнительные указания по применению |

|

10895 (Э12) |

От -60 до 350 |

Для сварных узлов магнитопровода электромагнитных приводов |

|

15Л |

От -40 до 400 |

Для деталей магнитопровода (крышка, кожух), электромагнитных приводов, работающих при номинальном давлении не более 6,3 МПа |

|

20Л, 25Л 20, 20К, 22К |

От -30 до 450 |

Для сварных элементов содержание углерода в стали должно быть не более 0,25 %. Допускается применять стали марок 20Л, 25Л, 20 до температуры эксплуатации минус 40 °С при условии проведения термической обработки в режиме нормализации плюс отпуск или закалка плюс отпуск |

|

Ст3сп, Ст3пс |

От -20 до 300 |

|

|

20ГМЛ |

От -40 до 450 |

Для деталей арматуры, работающих в средах, содержащих сероводород (H2S). Предел применения стали марки 20ГМЛ для работы в нейтральных средах может быть расширен до минус 60 °С при обеспечении требуемой ударной вязкости |

|

20ГМЛ ТУ 0870-001-05785572 |

От -60 до 450 |

Для деталей арматуры, эксплуатируемой в макроклиматическом районе с холодным климатом (средняя температура наружного воздуха самой холодной пятидневки минус 60 °С), с обязательным испытанием ударной вязкости, при этом KCV-60 ≥ 245 кДж/м2 (2,45 кгс∙м/см2) |

|

20ХЛ |

От -40 до 450 |

|

|

20Х, ГОСТ 4543 |

||

|

20Х5МЛ, 15Х5М |

||

|

20ХМЛ |

От -40 до 540 |

|

|

15ХМ, 20ХМ, 12ХМ |

||

|

12Х1МФ |

От -20 до 560 |

|

|

09Г2С, 10ХСНД |

От -70 до 475 |

|

|

10Г2 |

||

|

15ГСЛ ТУ У 27.1-21871578-002:2008 |

От -60 до 350 |

|

|

20ГСЛ |

От -40 до 350 |

|

|

20ГЛ |

От -60 до -350 |

Для деталей арматуры в северном исполнении с испытанием ударной вязкости KCU-60 ≥ 300 кДж/м2 (3,0 кгс∙м/см2) KCV-60 ≥ 200 кДж/м2 (2,0 кгс∙м/см2) |

|

16ГС, 14ХГС |

От -40 до 475 |

|

|

20ЮЧ ТУ 14-1-4853 |

||

|

20Х13Л |

От -40 до 450 |

|

|

20Х13 |

||

|

08Х13, 12Х13 |

От -40 до 420 |

|

|

12Х17 |

От -20 до 300 |

Применяется для сварных деталей магнитопровода электромагнитных приводов |

|

14Х17Н2 |

От -70 до 350 |

Для сварки применяется сталь с твердостью 22,5 … 31 HRC (229 ... 285 НВ) |

|

10Х18Н9Л 12Х18Н9ТЛ |

От -253 до 600 |

|

|

08Х18Н10Т-Ш ТУ 108-668 |

||

|

08Х18Н10Т 12ХН9Т 12Х18Н10Т 12Х18Н9 |

От -270 до 610 |

|

|

08Х18Н10Т-ВД ТУ 14-1-3581 |

||

|

10Х18Н9 10Х18Н9-ВД 10Х18Н9-Ш ТУ 108.11.937 |

||

|

12Х18Н12М3ТЛ |

От -196 до 600 |

|

|

10Х17Н13М3Т (ЭИ 432) 10Х17Н13М2Т (ЭИ 448) 08Х17Н15М3Т (ЭИ 580) |

||

|

16Х18Н12С4ТЮЛ (ЭИ 654ЛК) |

От -70 до 300 |

|

|

15Х18Н12СЧТЮ (ЭИ 654) |

||

|

07Х20Н25М3Д2ТЛ |

От -70 до 80 |

|

|

06ХН28МДТ (ЭИ 943) |

От -196 до 400 |

|

|

14Х18Н4Г4Л |

От -100 до 350 |

|

|

07Х16Н4Б 07Х16Н4Б-Ш |

От -70 до 350 |

|

|

10Х14Г14Н4Т (ЭИ 711) |

От -196 до 500 |

|

|

07Х21Г7АН5 (ЭП 222) |

От -270 до 400 |

|

|

03Х17Н14М3 (ЭИ 66) |

От 196 до 450 |

|

|

03Х22Н6М2 (ЭИ 67) ТУ 14-1-1554 |

От -40 до 300 |

|

|

08Х22Н6Т (ЭП 53) 08Х21Н6М2Т (ЭП 54) |

От -40 до 300 |

|

|

09Х16Н4Б-Ш 07Х16Н4Б 07Х16Н4Б-Ш |

От -70 до 400 |

|

|

Х32Н8 ТУ 14-1-88 |

От -40 до 250 |

|

|

09Х14Н16Б (ЭИ 694) |

До 650 |

|

|

09Х14Н19В2БР (ЭИ 695Р) |

До 700 |

|

|

ХН35ВТ (ЭИ 612) |

От -100 до 650 |

|

|

ХН35ВТ-ВД (ЭИ 612-ВД) ТУ 14-1-1665 |

||

|

ХН60ВТ (ЭИ 868) |

До 800 |

|

|

Н70МФВ-ВИ (ЭП 814А-ВИ) ТУ 14-1-1665 |

От -70 до 300 |

|

|

ХН65МВ (ЭП 567), ХН65МВУ (ЭП 760) |

||

|

Н65М-ВИ (ЭП 982-ВИ) ТУ 14-1-2878 |

||

|

ХН65МВ (ЭП 567) |

От -70 до 500 |

|

|

ХН65МВУ (ЭП 760) |

||

|

Примечание - Марки сталей указаны по основному обозначению. Разрешается применение сталей других промышленных способов выплавки, по другим ИД согласно КД. |

||

Применение материалов для изготовления сварных соединений трубопроводной арматуры опасных производственных объектов, поднадзорных Ростехнадзору, не указанных настоящим стандартом, допускается в установленном порядке.

Для изготовления арматуры других заказов применение материалов, не указанных настоящим стандартом, допускается по согласованию с разработчиком КД.

5.2 Основной материал (сортовой прокат, поковки, трубы, отливки) по химическому составу, механическим и другим свойствам должен соответствовать требованиям стандартов или технических условий, указанных в КД.

5.3 Основные материалы, подлежащие сварке, должны быть термически обработаны в соответствии с требованиями стандартов и ТУ на поставку материалов, а также отвечать дополнительным требованиям, указанным в КД или в ТУ на изготовление арматуры.

5.4 Если конструкция в процессе изготовления подвергается дополнительной термической обработке (за исключением термообработки по режиму 12 СТ ЦКБА 016) после сварки или наплавки, то необходимо производить проверку механических свойств основного металла в соответствии с требованиями чертежа. Для коррозионностойкой стали (если по условиям работы требуется стойкость к межкристаллитной коррозии) необходимо проводить испытание стойкости к межкристаллитной коррозии после всех циклов термической обработки, что должно быть предусмотрено техпроцессом.

5.5 Для сталей аустенитного класса проверка механических свойств и стойкости к межкристаллитной коррозии металла, подвергнутого технологическим нагревам, может быть заменена контролем правильности выполнения нагревов, что должно быть подтверждено диаграммами.

В случае термообработки после сварки контроль механических свойств основного металла допускается не проводить, если температура отпуска не превышает:

650 °С - для сталей марок Ст3, 20К, 16ГС, 09Г2С;

710 °С - для сталей марок 12ХМ, 12МХ.

(Измененная редакция. Изм. 3)

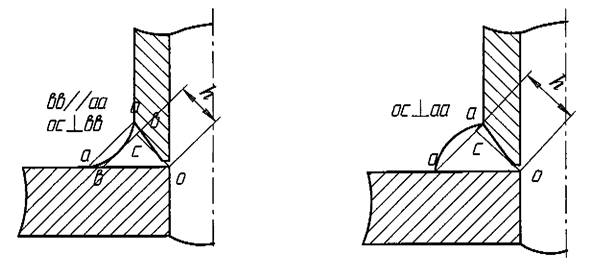

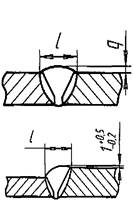

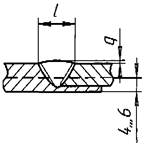

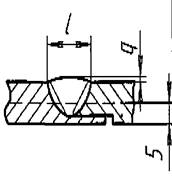

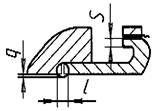

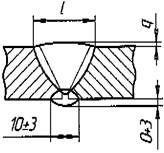

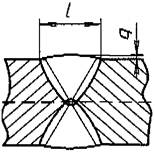

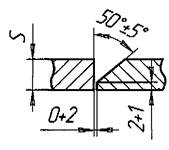

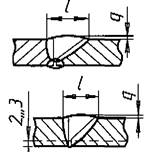

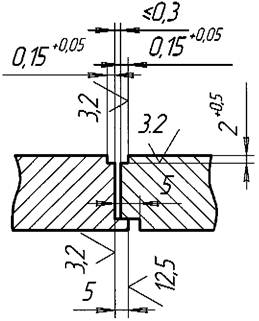

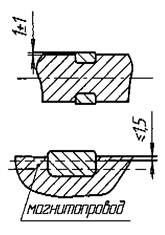

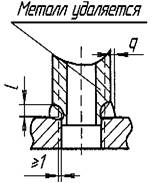

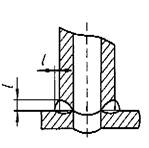

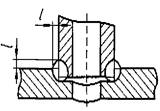

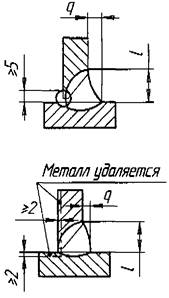

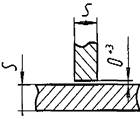

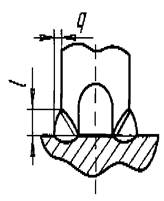

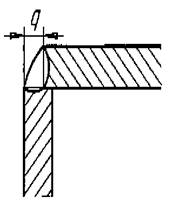

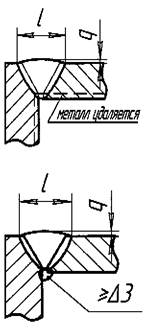

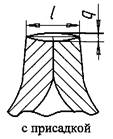

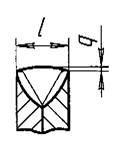

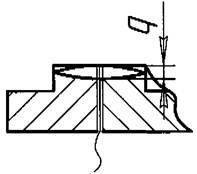

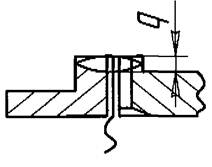

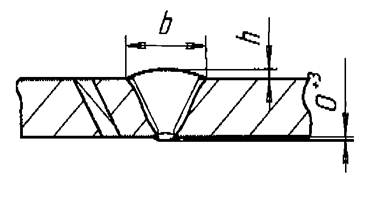

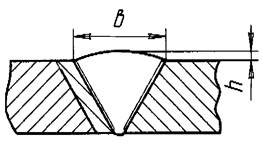

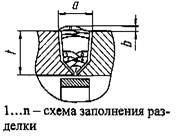

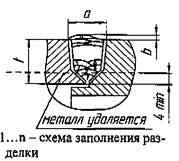

5.6 Кромки литых деталей, подлежащих сварке, на участке шириной L от торца кромки (см. рисунок 1) должны быть перед сваркой проконтролированы методами, указанными в КД, из числа ниже перечисленных:

- визуальным и измерительным контролем, который проводится невооруженным глазом, а в сомнительных случаях при помощи лупы от четырехкратного до семикратного увеличения;

- капиллярным контролем;

- радиографическим контролем.

Контроль следует производить по всему периметру свариваемых кромок, подлежащих сварке.

Рисунок 1 - Кромка литой детали

Радиографический контроль должен проводиться после механической обработки или зачистки литой детали (шероховатость поверхности должна быть в соответствии с требованиями чертежа) перед разделкой кромки под сварку или после разделки с применением компенсационных колец или планок.

Дефекты, выявленные в кромках под сварку визуальным контролем, а также внутренние дефекты, выявленные радиографическим контролем, на участке шириной L не должны превышать норм настоящего стандарта для категории сварных соединений, указанной в КД. При наличии специальных указаний в КД нормы дефектов могут оцениваться по другим НД или другим нормам.

Допустимые дефекты, выявленные в кромках под сварку, при оценке качества сварного соединения не учитываются.

Капиллярный контроль кромок литых деталей производится по II классу чувствительности, а также разрешается производить и по III классу чувствительности РД 5Р.9537 для определения отсутствия трещин. Трещины не допускаются и подлежат исправлению.

Детали бракуются в случае невозможности их ремонта по заключению специалистов.

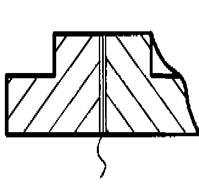

5.7 Рекомендуется для литой арматуры, а также для арматуры, материал которой отличается от материала трубопровода, предназначенной для приварки к трубопроводу, изготавливать переходники из проката, труб и пр. в соответствии с СТ ЦКБА 013.

6 Сварочные материалы

6.1 Требования к сварочным материалам и область их применения

6.1.1 Сварочные материалы» применяемые для сварки арматуры, приведены в таблицах 5, 6, 7, 8 в зависимости от марки основного материала и условий работы арматуры. В графе «Дополнительные указания» указана термообработка без учета требований таблицы 9.

Разрешается применение импортных материалов. Если импортные сварочные материалы имеют отечественные аналоги или аттестованы Ростехнадзором, то допускается их применение, без дополнительных исследований, по результатам входного контроля.

Допускается применение сварочных материалов, не указанных настоящим стандартом, по согласованию с разработчиком КД.

6.1.2 Сварочные материалы, применяемые для сварки узлов и конструкций стальной трубопроводной арматуры опасных производственных объектов, поднадзорных Ростехнадзору, должны быть аттестованы в соответствии с требованиями РД 03-613-03.

6.1.3 Сварочные материалы, применяемые при изготовлении и ремонте арматуры, должны удовлетворять требованиям соответствующих стандартов или ТУ и иметь сертификат.

При отсутствии сертификата сварочные материалы допускается использовать после проведения испытаний и получения положительных результатов по всем показателям, установленным соответствующими стандартами» ТУ или паспортом на данный вид материала.

При получении неудовлетворительных результатов по какому-либо виду испытаний разрешаются повторные испытания. Повторные испытания проводят на удвоенном количестве образцов по тем видам испытаний, которые показали неудовлетворительные результаты. Если при повторных испытаниях получены неудовлетворительные результаты даже по одному из видов, данная партия сварочных материалов бракуется.

6.1.4 Для аустенитных сварочных материалов, предназначенных для сварки арматуры, работающей:

- при температуре до 350 °С содержание ферритной фазы в наплавленном металле должно быть в пределах от 2 % до 8 %;

- при температуре свыше 350 °С содержание ферритной фазы должно быть от 2 % до 5 %. Разрешается засчитывать результаты сертификатных данных.

6.1.5 Электроды каждой партии и проволока каждой плавки, предназначенные для сварки арматуры из сталей аустенитного класса и железо-никелевых сплавов, согласно требованию КД, независимо от наличия сертификата, перед запуском в производство если после сварки производится термообработка, должны быть испытаны на стойкость к межкристаллитной коррозии по ГОСТ 6032. Без термообработки засчитываются результаты сертификатных данных.

При наличии термообработки после сварки (за исключением термообработки по режиму 12 СТ ЦКБА 016) испытание стойкости к межкристаллитной коррозии проводится на контрольных образцах, подвергнутых термообработке по режиму, аналогичному режиму термообработки сварных соединений изделия.

6.1.7 Сварочные материалы, применяемые для конструкций, которые подвергаются после сварки термической обработке (за исключением термообработки по режиму 12 СТ ЦКБА 016), необходимо подвергать испытаниям механических свойств металла шва при входном контроле, сварного соединения при аттестации технологии сварки или в соответствии с требованиями НД, КД.

6.2 Входной контроль сварочных материалов

6.2.1 Организация, проведение и оформление результатов входного контроля сварочных материалов должны соответствовать требованиям ГОСТ 24297.

6.2.2 Контроль качества и приемка сварочных материалов, поступающих на предприятие, а также контроль правильности хранения сварочных материалов производятся отделом технического контроля совместно с соответствующими службами предприятия

6.2.3 Контроль качества сварочных материалов должен быть проведен до начала их производственного использования.

6.2.4 Входной контроль качества сварочных материалов включает:

- проверку сопроводительной документации,

- проверку упаковки и состояния сварочных материалов,

- контроль металла шва или наплавленного металла.

6.2.4.1 Входной контроль аргона, поставляемого в баллонах по ГОСТ 10157, и двуокиси углерода, поставляемой в баллонах по ГОСТ 8050 (марка сварочная или пищевая), должен производиться в следующем объеме:

- проверка паспортных данных;

- контроль проверкой качества газовой защиты (только при проверке аргона);

- проверка давления в каждом баллоне;

- контроль маркировки на каждом баллоне с проверкой соответствия указанным на ней сведениям данным паспорта.

Допускается проведение проверки на наличие паспорта и его соответствия требованиям НД по прикрепленным к клапанам этикеткам и по цвету окраски баллонов.

Для проверки качества газовой защиты аргона сварщик должен выполнить валик (без присадки) на пластине или отрезке трубы из стали 08Х18Н10Т, 12Х18Н9Т или 12Х18Н10Т. При хорошей защите дуга горит спокойно, поверхность выполненного валика светлая или с цветами побежалости без какого-либо налета.

6.2.4.2 Контроль сварочной проволоки, покрытых электродов и флюса.

При поступлении сварочной проволоки, электродов и флюса ОТК должен проверить:

- каждую партию сварочных, наплавочных материалов на наличие сертификата с проверкой полноты приведенных в нем данных и их соответствия требованиям стандартов и технических условий на сварочные и наплавочные материалы контролируемой марки;

- наличие на каждом упаковочном месте (ящике, пачке, коробке, бухте) маркировки (этикеток, бирок) с проверкой соответствия указанных в ней марки, сортамента, номера партии материала данным сертификата;

- отсутствие повреждений (порчи упаковки или самих материалов);

- каждую партию электродов на соответствие номинальных размеров электродов данным сертификата и качества их покрытия (отсутствие повреждений, наплывов и других видимых дефектов) требованиям ГОСТ 9466 или другой НД на электроды, контролируемой марки;

- каждую партию сварочной проволоки на соответствие номинальных размеров данным сертификата и вида поверхности (отсутствие коррозии и других видимых дефектов) требованиям НД на контролируемую марку проволоки;

- каждую партию флюса на соответствие цвета, однородности и гранулометрического состава требованиям ГОСТ 9087 или другой НД на флюс контролируемой марки.

6.2.4.3 Для заказов, изготавливаемых по Правилам, перед применением сварочных материалов, должны быть проконтролированы:

- каждая партия электродов - на сварочно-технологические свойства. Если применяемые сварочные материалы аттестованы в соответствии с требованиями РД 03-613-03, то проверку сварочно-технологических свойств разрешается не проводить.

- каждая партия электродов, каждая бухта (моток, катушка) легированной сварочной проволоки - на наличие основных легирующих элементов путем стилоскопирования или проверки химического анализа на соответствие содержания легирующих элементов нормированному составу (типов Э-09Х1М, Э-09Х1МФ, аустенитных и др.).

6.2.4.4 При контроле металла шва или наплавленного металла:

1) если входной контроль совмещен с контролем контролируемых сварных соединений (см. разделы 6.1, 13.4) определяются:

- химический состав путем стилоскопирования или химического анализа;

- механические свойства (предел прочности, предел текучести, относительное удлинение, относительное сужение) при нормальной температуре (таблица 20);

- механические свойства при повышенной температуре в случаях, предусмотренных КД (таблица 20);

- содержание ферритной фазы в наплавленном металле;

- стойкость к межкристаллитной коррозии;

2) если входной контроль не совмещен с контролем контролируемых сварных соединений (см. разделы 6.1) определяются:

- химический состав путем стилоскопирования или химического анализа;

- содержание ферритной фазы в наплавленном металле;

- стойкость к межкристаллитной коррозии по усмотрению предприятия-изготовителя;

6.2.4.5 При контроле химического состава контролируется:

- каждая партия электродов на соответствие содержания легирующих элементов;

- каждая плавка сварочной проволоки, предназначенная для автоматической или механизированной сварки под флюсом.

При контроле покрытых электродов или проволоки для аргонодуговой сварки (при отсутствии титана или ниобия в высоколегированных сварочных материалах) допускается не определять химический состав наплавленного металла или металла шва и могут засчитываться данные сертификата.

6.2.4.6 Сварные соединения, предназначенные для испытания механических свойств и проверке стойкости к межкристаллитной коррозии, подлежат визуальному контролю и радиографическому.

6.2.4.7 Допускается совмещать входной контроль сварочных материалов с испытаниями контрольных образцов и аттестацией технологии сварки.

6.3 Порядок подготовки и хранения сварочных материалов

6.3.1 Сварочные материалы должны храниться рассортированными по партиям и маркам.

6.3.2 Порядок учета, хранения, выдачи и возврата сварочных материалов устанавливается на предприятии.

6.3.3 Электроды и флюс перед использованием должны быть прокалены. Рекомендуемые режимы прокалки электродов приведены в таблице 2, флюсов - в таблице 3.

Таблица 2 - Рекомендуемые режимы прокалки электродов

|

Электроды, тип по ГОСТ, ТУ (рекомендуемые марки) |

Температур прокалки, °С |

Время выдержки, ч |

Срок годности при условии хранения в кладовых, сутки |

|

Э42, Э42А, Э46, Э46А (УОНИ-13/45, УОНИ-13/45А)* Э50А ГОСТ 9467 (УОНИ-13/55) Э-09Х1М ГОСТ 9467 (ТМЛ-1У) Э-09Х1МФ ГОСТ 9467 (ТМЛ-3У, ЦЛ-29, ЦЛ-20) Э-12Х13 ГОСТ 10052 (УОНИ-10X13) |

380 - 420 |

3 |

5 |

|

ОЗЛ-17У ТУ 14-4-715 |

160 - 200 |

1 |

15 |

|

Э-07Х19Н11М3Г2Ф (ЭА-400/10Т, ЭА-400/10У) Э-08Х19Н10М2Б (ЭА-400/ 13, ЭА-902/14) Э-08Х19Н10Г2МБ (ЭА-898/21Б) 48А-1, 48А-1Т, 48А-2, 48А-2Т |

120 - 150 |

2 |

15 |

|

Э-10Х25Н13Г2 (ОЗЛ-6, ЗИО-8) Э-10Х15Н25М6АГ2 (ЭА-395/9) |

200 - 250 |

2 |

15 |

|

ЦТ-15 |

1 - 1,5 |

5 |

|

|

Примечания: 1 Загрузку производить в печь, нагретую до температуры не выше 150 °С. Скорость нагрева печи при прокалке должна быть в пределах от 100 до 120 °С в час. 2 Допускается прокалку электродов проводить по режимам, указанным на этикетке предприятия изготовителя электродов. 3* - наряду с маркой электродов УОНИ 13/... возможно применение марки УОНИИ 13/..., в зависимости от обозначения марки в НД изготовителя электродов |

|||

Таблица 3 - Рекомендуемые режимы прокалки флюсов

|

Марка флюса по ГОСТ 9087 |

Температура прокалки, °С |

Минимальное время выдержки, ч |

Срок годности при условии хранения в кладовых, сутки |

|

АН-348А, ОСЦ-45, АН-32, АН-26С, АН-26 |

380 - 420 |

3 |

5 |

|

ОФ-6 ОСТ 5Р.9206 |

905 - 930 |

5 |

15 |

|

ОФ-10 ОСТ 5Р.9206 |

950 - 970 |

5 |

3 |

|

АН-43 |

380 - 450 |

2 - 2,5 |

15 |

|

Примечание - Загрузку производить в печь, нагретую до температуры не выше 150 °С. Скорость нагрева печи при прокалке должна быть в пределах от 100 до 120 °С в час |

|||

Для неуказанных в настоящем стандарте сварочных материалов - режимы прокалки принимаются в соответствии с НД на сварочные материалы.

Перед прокалкой электроды должны быть подвергнуты проверке на выявление ржавчины на стержнях. При наличии ржавчины вся партия электродов бракуется.

6.3.4 После прокалки электроды и флюсы следует хранить в сушильных шкафах при температуре от 60 °С до 100 °С или в герметичной таре. При соблюдении указанных условий хранения срок использования прокаленных электродов и флюсов не ограничивается. Температура в сушильных шкафах должна регистрироваться в журнале.

Допускается хранение прокаленных электродов и флюсов в специальных кладовых с температурой воздуха не ниже 15 °С при его относительной влажности не более 50 %. При этом срок использования электродов и флюсов ограничен и должен соответствовать сроку, указанному в таблицах 2 и 3.

Применение электродов и флюсов, срок годности которых истек, разрешается только после повторной прокалки. Дата каждой дополнительной прокалки должна быть указана в специальном журнале. Прокалка электродов может производиться не более трех раз, не считая прокалки при их изготовлении, после чего электроды бракуются. Количество прокалок флюса не ограничивается.

6.3.5 Транспортирование прокаленных электродов и флюсов следует производить в закрытой таре (в барабанах, контейнерах, бочках, водонепроницаемой бумаге или полиэтиленовой пленке).

6.3.6 Электроды следует выдавать сварщикам в количестве, необходимом для односменной работы. Выдача электродов должна производиться с проверкой отличительной окраски торцов или покрытия данной марки электродов. Неиспользованные электроды возвращаются.

6.3.7 Непосредственно перед выдачей аустенитные электроды и проволоку следует контролировать магнитом для подтверждения отсутствия среди них ферритных материалов.

6.3.8 Сварочная проволока в бухтах и прутки, изготовленные из них, должны храниться в сухом закрытом помещении. Поверхность проволоки и прутков для сварки в среде защитных газов должна быть чистой без следов загрязнений, не должна иметь царапин и заусенцев на торцах.

6.3.9 Кассеты с проволокой или нарезанную проволоку следует подавать на рабочее место в пеналах или другой упаковке, исключающей загрязнение проволоки, в количестве, необходимом для односменной работы. Неиспользованная проволока возвращается.

6.4 Подготовка и контроль вольфрамовых электродов

6.4.1 При поступлении вольфрамовых прутков должно контролироваться соответствие сертификата требованиям НД на поставку.

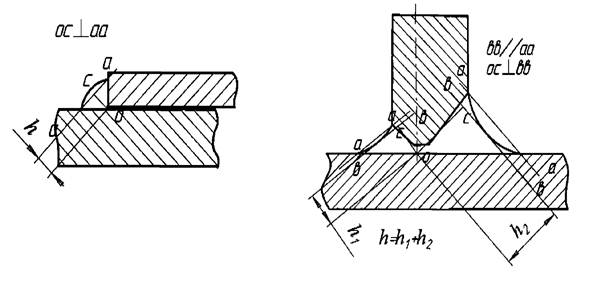

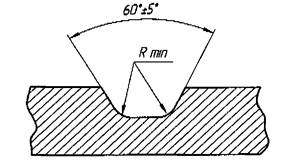

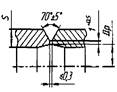

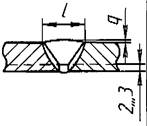

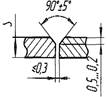

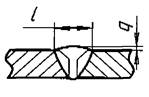

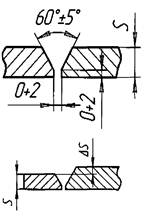

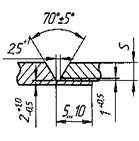

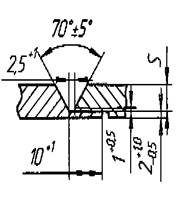

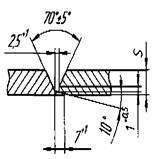

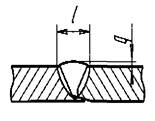

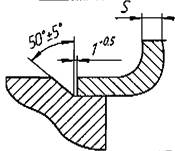

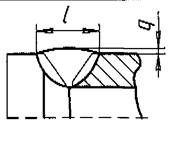

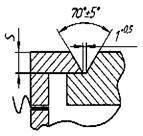

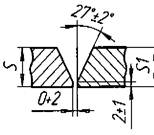

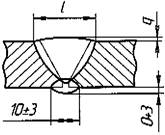

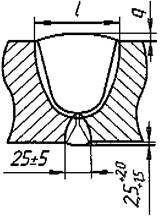

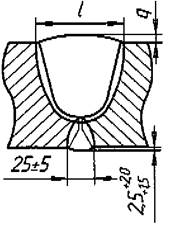

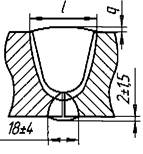

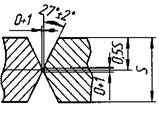

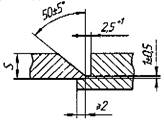

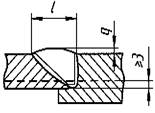

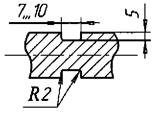

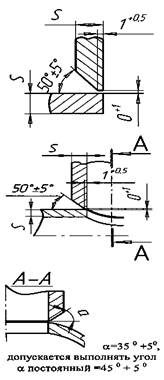

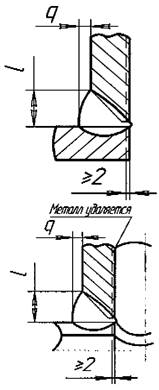

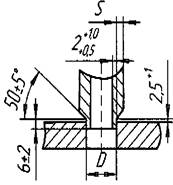

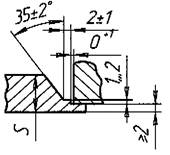

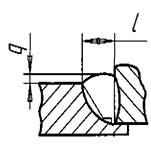

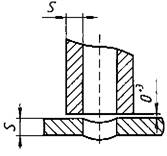

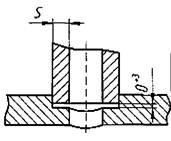

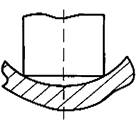

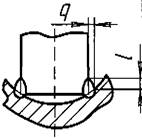

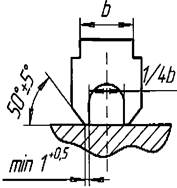

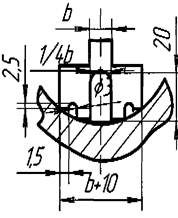

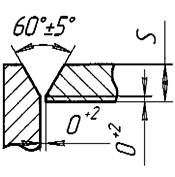

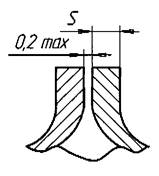

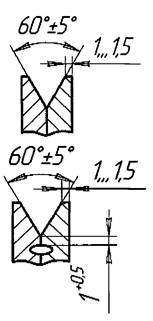

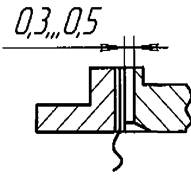

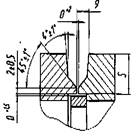

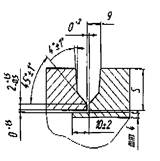

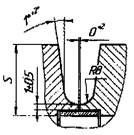

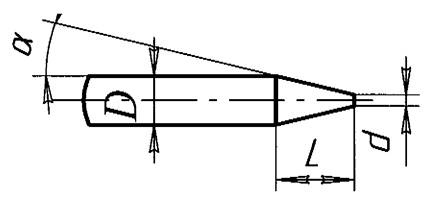

6.4.2 Для легкого возбуждения дуги и повышения стабильности горения конец вольфрамового электрода рекомендуется затачивать по рисунку 2. При этом электроды затачиваются на станке с обоих концов под углом а, определяемым длиной заточки L, которая равна 2 - 3 диаметром электрода (D).

Рисунок 2 - Форма заточки вольфрамового электрода

6.4.3 Рекомендуемые диаметры притупления вольфрамовых электродов приведены в таблице 4.

Таблица 4 - Диаметры притупления вольфрамовых электродов

|

Диаметр электрода (D), мм |

Диаметр притупления (d), мм |

|

2,5 |

0,2 - 0,3 |

|

3 |

0,3 - 0,5 |

|

4 |

1,0 - 1,5 |

|

5 |

1,5 - 2,5 |

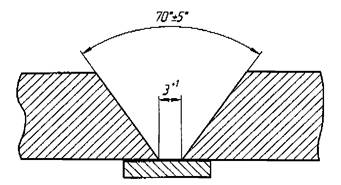

Заточка должна производиться:

- грубая - на наждачном круге зернистостью 32 - 40 мкм;

- чистовая - на наждачном круге с зернистостью 16 - 20 мкм.

6.4.4 Перед запуском в производство вольфрамовые электроды контролируются внешним осмотром на отсутствие расслоений, трещин, раковин. При обнаружении дефектов электроды бракуются.

6.4.5 После заточки концы электрода должны быть осмотрены заточником для проверки качества. Заточенные и очищенные электроды упаковываются в плотную бумагу и хранятся в сухом закрытом помещении.

7 Требования к сборочно-сварочному оборудованию и аппаратуре для дефектоскопии

7.1 Для сварки и наплавки должны применяться сварочные установки постоянного тока, оборудование и измерительная аппаратура, позволяющие обеспечить заданные режимы сварки, надежность в работе и контроль режимов сварки в процессе работы.

7.2 Для сварки узлов и конструкций стальной трубопроводной арматуры опасных производственных объектов, поднадзорных Ростехнадзору, следует применять оборудование, отвечающее требованиям и аттестованное в соответствии с РД 03-614-03.

7.3 Каждый пост для аргонодуговой сварки должен быть подключен к отдельному источнику питания сварочного тока. Использование общей сварочной цепи не рекомендуется. В отдельных случаях допускается использование многопостовых источников питания.

Рекомендуется для аргонодуговой сварки применение осцилляторов или других устройств, облегчающих зажигание дуги и ее плавное гашение.

7.4 Пригодность приборов, кабелей периодически проверяется в соответствии с требованиями паспортов или другой документации по установленному графику проверки оборудования, принятому на предприятии-изготовителе арматуры, а также после ремонта.

7.5 Правильность показаний измерительной аппаратуры или устройств должна проверяться периодически, а также после ремонта, при помощи контрольных приборов.

7.6 Колебания режимов сварки в процессе работы не должны выходить за пределы, установленные технологическим процессом. Если сварочное оборудование, измерительная аппаратура или вспомогательное оборудование не обеспечивают выполнение или контроль заданного режима сварки, сварочные работы с применением этого оборудования запрещаются.

7.7 Колебания напряжения питающей сети, к которой подключено сварочное оборудование, допускается в пределах ±5 % от номинального значения.

7.8 Горелки и шланги, используемые при аргонодуговой сварке и при механизированной сварке в защитных газах, следует не реже двух раз в месяц промывать спиртом-ректификатом с целью очистки от следов грязи (расход спирта - 12,5 г на один погонный метр шланга, 15 г - на одну горелку, 62 г - на защитные приспособления).

Допускается промывка шлангов и горелок, предназначенных для сварки в углекислом газе, уайт-спиритом.

7.9 Проверка состояния аппаратуры для дефектоскопии производится по графику, утвержденному на предприятии-изготовителе арматуры, который составляется в соответствии с действующими инструкциями по каждому виду дефектоскопии, а также после ремонта аппаратуры.

7.10 Перед началом сборочно-сварочных работ необходимо проверить:

- качество электрических соединений и заземление;

- исправность сборочно-сварочных приспособлений;

- исправность нагревательных устройств и приборов, контролирующих температуру;

- обеспечение применяемым сварочным оборудованием и аппаратурой заданных технологическим процессом сварочных режимов;

- наличие и исправность амперметров и вольтметров;

- наличие и исправность расходометров (при аргонодуговой сварке) и других устройств (приборов) на постах для других способов сварки;

- проведение периодической промывки горелок, газовых шлангов и других элементов постов.

Проверка должна производиться:

- сварщиками и сборщиками - перед началом работы на данном оборудовании;

- мастерами по сварке или другими лицами, ответственными за состояние оборудования, - периодически, но не реже одного раза в неделю;

- метрологической службой - по утвержденному графику.

7.11 Результаты контроля сборочно-сварочных приспособлений оборудования и приборов, а также аппаратуры для дефектоскопии фиксируются в принятой на предприятии-изготовителе арматуры документации.

8 Требования к квалификации персонала

8.1 Требования к квалификации сварщиков

8.1.1 К сварочным работам при изготовлении и ремонте стальной трубопроводной арматуры опасных производственных объектов, поднадзорных Ростехнадзору, могут быть допущены сварщики, аттестованные на I уровень профессиональной подготовки в соответствии с ПБ 03-273-99 и имеющие аттестационное удостоверение, в котором указывается, к каким видам работ допущен сварщик (способ сварки, наименование изделий, группа сталей, положение шва в пространстве).

8.1.2 Аттестационное удостоверение получает сварщик, прошедший первичную аттестацию, и допускается только к тем видам сварочных работ, которые указаны в этом удостоверении. Срок действия аттестационного удостоверения 2 года. Через 2 года (по истечении первого срока действия аттестационного удостоверения) срок действия удостоверения может быть продлен на 1 год, но не более двух раз подряд.

8.1.3 После окончания срока действия аттестационного удостоверения (с учетом продлений) сварщик подвергается периодической аттестации со сдачей специального и практического экзамена. После прохождения периодической аттестации сварщику оформляется новое удостоверение.

8.1.4 Если у сварщика был перерыв в работе свыше 6 месяцев, он должен пройти дополнительную аттестацию путем сдачи специального и практического экзаменов.

8.1.5 Если сварщик был временно отстранен от работы за нарушение технологии сварки или повторяющееся неудовлетворительное качество выполненных им производственных сварных соединений, он должен быть подвергнут внеочередной аттестации со сдачей общего, специального и практического экзаменов.

8.1.6 Содержание и объем первичной, периодической, дополнительной и внеочередной аттестации регламентируется в РД 03-495-02.

8.2 Требования к квалификации специалистов сварочного производства

К руководству и техническому контролю за проведением сварочных работ должны быть допущены специалисты сварочного производства, аттестованные на II, III или IV уровень профессиональной подготовки в соответствии с ПБ 03-273-99 и имеющие удостоверение НАКС на право руководства и технического контроля за производством сварочных работ в соответствии с данными, указанными в их удостоверении.

8.3 Требования к квалификации специалистов неразрушающего контроля и дефектоскопистов

8.3.1 Специалисты неразрушающего контроля для арматуры производственных объектов, поднадзорных Ростехнадзору должны быть аттестованы в соответствии с ПБ 03-440-02. Заключение о качестве сварных соединений подписывается специалистами не ниже II уровня квалификации.

(8.2, 8.3.1 - измененная редакция. Изм. 3)

8.3.2 К дефектоскопистам относятся рабочие, осуществляющие контроль качества сварных соединений и оценку качества по результатам неразрушающего контроля.

8.3.3 К выполнению работ допускаются дефектоскописты, прошедшие теоретическое и практическое обучение по специальной программе и получившие удостоверение о допуске к контролю сварных соединений по соответствующему виду контроля.

Дефектоскописты, независимо от стажа работы, подвергаются контрольным испытаниям не реже одного раза в год, а также в случае перерыва в работе более 3 месяцев.

8.3.4 К выполнению контроля в соответствии с ЕТКС допускаются дефектоскописты:

- при визуальном контроле - не ниже 4 разряда;

- при капиллярном и магнитопорошковом контроле - не ниже 4 разряда;

- при радиографическом контроле - не ниже 4 разряда; просмотр и расшифровка радиограмм должны производиться специалистами не ниже 5 разряда;

- при ультразвуковом контроле - не ниже 4 разряда; составление карт ультразвукового контроля и оформление заключения по результатам контроля должны выполняться специалистами не ниже 5 разряда;

- при контроле герметичности - не ниже 4 разряда.

8.3.5 Состав квалификационной комиссии по испытанию дефектоскопистов утверждается приказом руководителя предприятия, выполняющего сварку.

В состав комиссии могут быть привлечены высококвалифицированные специалисты из других организаций, аттестованные в соответствии с требованиями ПБ 03-440-02.

8.3.6 Проведение испытаний по контролю неразрушающими методами производится в присутствии комиссии или выделенного ею представителя путем наблюдения за правильностью выполнения операций и точностью определения дефектов на контрольных пробах или эталонных образцах с имеющимися в них дефектами.

8.3.7 Объем и характер испытаний дефектоскопистов по каждому методу контроля регламентируется программой испытаний на допуск к работам по проведению контроля, разработанной предприятием, производящим контроль, на основании типовой программы.

8.3.8 В случае получения неудовлетворительных результатов по какому-нибудь из видов испытаний дефектоскопистов разрешается проведение повторных испытаний. Повторные испытания проводятся на удвоенном количестве образцов и лишь по тому виду испытаний, по которому получены неудовлетворительные результаты.

В случае получения неудовлетворительных результатов при повторных испытаниях дефектоскопист может быть допущен к испытаниям вновь не раньше, чем через один месяц после дополнительной подготовки.

9 Подготовка деталей под сварку

9.1 Детали на сварку должны поступать механически обработанными в соответствии с требованиями чертежа, технологического процесса и настоящего стандарта. Подготовленные под сварку кромки должны быть без вырывов, заусенцев, резких переходов и острых углов.

Шероховатость подготовленных под сварку кромок должна быть не более Rz 80.

9.2 Подготовка кромок и поверхностей под сварку должна выполняться механическим способом.

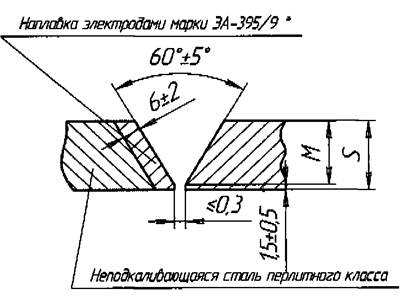

Допускается подготовку кромок деталей из неподкаливающейся стали перлитного класса производить газовой резкой с обязательной последующей зачисткой кромок до чистого металла, т.е. до полного удаления следов резки.

Подготовку кромок деталей из сталей аустенитного класса допускается производить плазменной, воздушно-дуговой или газо-флюсовой резкой с последующей механической обработкой или зачисткой наждачным кругом до полного удаления следов резки на глубину не менее 1 мм.

9.3 Подготовленные под сварку кромки и прилегающие к ним наружная и внутренняя поверхности деталей, подлежащих сварке, должны быть механически обработаны или зачищены до чистого металла от окалины, ржавчины, краски, масла и других поверхностных загрязнений на ширину не менее 20 мм при подготовке деталей под дуговую сварку и не менее 50 мм при подготовке под электрошлаковую сварку и обезжирены.

Глубина зачистки не должна выходить за пределы допуска на толщину кромки.

9.4 Обезжиривание может производиться ацетоном, уайт-спиритом или спиртом ректификатом.

9.5 Обезжиривание сильфонных сборок необходимо производить спиртом ректификатом.

9.6 Правильность подготовки кромок под сварку должна контролироваться ОТК.

10 Сборка под сварку

10.1 Все поступившие на сборку детали и сборочные единицы должны иметь маркировку и/или сопроводительную документацию, подтверждающую их приемку службой технического контроля.

10.2 Сборка конструкций под сварку должна производиться в соответствии с требованиями технологического процесса, в котором должно быть указано:

- порядок сборки;

- способ крепления деталей;

- методы контроля сборки;

- другие необходимые технологические операции.

10.3 В процессе сборки должно быть исключено попадание влаги, масла и других загрязнений в разделку и зазоры соединений и на прилегающие к разделке поверхности.

10.4 При сборке под сварку, непосредственно перед сваркой, должно быть проконтролировано снаружи и внутри качество зачистки и обезжиривания подготовленных под сварку кромок и прилегающего к ним основного металла на ширине не менее 20 мм.

Обезжиренная по п. 9.5 сильфонная сборка должна быть просушена в термостате при температуре от 120 °С до 150 °С в течение от 1,5 до 2 часов и упакована в тару, исключающую загрязнение при транспортировке.

10.5 При сборке деталей из коррозионностойких сталей аустенитного класса под ручную элекгродуговую сварку и прихватку, при отсутствии механической обработки шва и прилегающей поверхности, с наружной стороны околошовная зона основного металла на ширине не менее 100 мм должна быть покрыта защитным покрытием и просушена на воздухе. В качестве защитного покрытия рекомендуется использовать каолин (размолотый и просеянный), разведенный водой. Защитное покрытие наносится на расстоянии от 2 до 3 мм от границы максимального размера усиления шва. Попадание покрытия на скосы кромок под сварку не допускается. Удаление каолина с поверхности производится водой после окончания сварки. Разрешается применение других защитных покрытий и способов защиты околошовной зоны, не снижающих качество сварного соединения.

При аргонодуговой сварке околошовную зону разрешается не защищать.

10.6 При контроле сборки деталей под сварку проверяют:

- величину зазоров (по чертежу);

- перелом осей или плоскостей соединяемых деталей (по чертежу);

- смещение кромок (по чертежу);

- качество зачистки и обезжиривания;

- правильность сборки деталей и их крепление в сборочных приспособлениях.

10.7 Прихватки должны выполнять сварщики, допущенные к сварке соединений, на которых производится прихватка.

Для выполнения прихваток и приварки временных технологических креплений разрешается применять дуговую сварку покрытыми электродами или аргонодуговую сварку. При сборке деталей под аргонодуговую или электронно-лучевую сварку (в том числе при аргонодуговой заварке корневой части шва) прихватки следует выполнять аргонодуговой сваркой.

10.8 Прихватки выполняют в условиях, исключающих сквозняки, особенно при использовании защитных газов.

10.9 Для выполнения прихваток следует применять сварочные материалы, предназначенные для выполнения сварных соединений деталей из сталей соответствующих марок и указанных в таблицах 5, 6, 7, 8 и КД.

Допускается прихватки выполнять аргонодуговым способом, независимо от способа выполнения сварных швов, с применением сварочных материалов в соответствии с настоящим стандартом.

При аргонодуговой сварке штуцеров и тонкостенных конструкций из сталей аустенитного класса и неподкаливающихся сталей перлитного класса (толщиной до 5 мм) прихватки разрешается выполнять без присадки (за исключением сварки сталей ХН35ВТ, ХН35ВТ-ВД, 08Х18Н10Т, 03X17H14M3, ХН60В и сварки сталей аустенитного класса со сталями перлитного класса).

10.10 Наложение прихваток в местах пересечения или сопряжения двух или нескольких подлежащих сварке соединений не допускается.

10.11 В зависимости от размеров свариваемых деталей и применяемого способа сварки рекомендуется прихватки выполнять длиной от 3 до 20 мм, а число прихваток должно быть таким, чтобы обеспечивалась надежная фиксация положения деталей.

Прихватки рекомендуется выполнять:

- для продольных соединений через каждые 100 - 150 мм;

- для кольцевых соединений диаметром до 32 мм - в количестве 2 штук размером от 5 до 10 мм в диаметрально противоположных направлениях;

- для кольцевых соединений диаметром от 32 до 100 мм - в количестве 2 - 4 штук размером от 10 до 15 мм равномерно по диаметру;

- для кольцевых соединений диаметром свыше 100 мм - в количестве 3 - 4 штук размером от 10 до 20 мм равномерно по диаметру.

10.12 Качество прихваток, их расположение, количество и размеры должны быть оговорены в технологическом процессе. Прихватки должны быть зачищены от шлака, брызг и окислов. Прихватки, имеющие дефекты, должны быть удалены механическим способом.

10.13 Собранный под сварку узел подлежит приемке службой ОТК. Результаты приемки должны фиксироваться в журнале учета сварочных работ.

11 Сварка

11.1 Общие указания

11.1.1 Выполнение сварки разрешается производить после приемки сборочных работ представителем ОТК.

11.1.2 Сварка конструкций должна производиться в соответствии с технологическим процессом.

В технологическом процессе должны быть указаны: квалификация сварщика, способы и режимы сварки, род и полярность тока, марка и диаметр сварочной проволоки, электродов, марка флюса, последовательность выполнения сварочных операций, температура подогрева при сварке с подогревом, режим термической обработки (в случае необходимости), а также другие необходимые технологические операции; методы и объем контроля сварных соединений.

11.1.3 Технология сварки, применяемая при изготовлении стальной трубопроводной арматуры опасных производственных объектов, поднадзорных Ростехнадзору, должна быть аттестована в соответствии с требованиями РД 03-615-03.

Использование не аттестованных технологий при изготовлении стальной трубопроводной арматуры опасных производственных объектов, поднадзорных Ростехнадзору, не допускается.

11.1.4 Для выполнения сварных соединений рекомендуется применять следующие способы сварки:

- ручная дуговая сварка покрытыми электродами (РД);

- ручная аргонодуговая сварка неплавящимся электродом (РАД);

- механизированная сварка плавящимся электродом в среде активных газов и смесях (МП);

- автоматическая сварка плавящимся электродом в среде активных газов и смесях (АПГ);

- автоматическая аргонодуговая сварка неплавящимся электродом (ААД);

- автоматическая аргонодуговая сварка плавящимся электродом (ААДП);

- автоматическая сварка порошковой проволокой в среде инертных газов и смесях (АПИ);

- автоматическая сварка под флюсом (АФ);

- механизированная сварка под флюсом (МФ);

- механизированная аргонодуговая сварка плавящимся электродом (МАДП);

- электрошлаковая сварка (ЭШ);

- лазерная (Л);

- электронно-лучевая сварка (ЭЛ).

Допускаются другие способы, а также использование двух или нескольких способов сварки из числа перечисленных для выполнения одного сварного соединения (комбинированная сварка).

(Измененная редакция. Изм. 3)

11.1.5 Рекомендуемые режимы сварки указаны в приложении А.

11.1.6 Сварку следует выполнять в закрытых помещениях при температуре окружающего воздуха не ниже ±5 °С.

11.1.7 Сварку рекомендуется выполнять в нижнем положении, для этого необходимо предусмотреть приспособления для вращения свариваемого узла.

11.1.8 Зажигание дуги необходимо производить в разделке шва или на ранее наплавленном металле.

11.1.9 Кратеры швов должны быть заплавлены и выведены на ранее наплавленный металл. Выводить кратеры на основной металл не допускается.

11.1.10 В процессе выполнения многопроходных швов, выполняемых ручной дуговой сваркой, после наложения каждого валика, поверхности шва и кромки разделки должны быть тщательно зачищены от шлака, брызг металла и визуально проконтролированы сварщиком на отсутствие трещин, недопустимых шлаковых (вольфрамовых) включений, пор и неровностей (подрезов, наплывов и углублений между валиками) и других дефектов. Выявленные дефекты (трещины, недопустимые включения, поры, неровности) должны быть удалены механическим способом до возобновления сварки. При механизированной, автоматической сварке контроль сварщиком отдельных валиков может производиться в процессе сварки (без ее прекращения).

11.1.11 Сварку угловых швов, к которым чертежом предъявляются требования герметичности, следует выполнять не менее чем в два слоя.

11.1.12 При выполнении двухстороннего сварного соединения (в том числе с выполнением подварочного валика) рекомендуется удалять корневую часть выполненного шва (за исключением шва, выполненного аргонодуговой сваркой) механическим способом. Допускается применение воздушно-дуговой, электродуговой и аргонодуговой строжки с последующей зачисткой механическим способом. При механической зачистке глубина выборки металла должна устанавливаться технологическим процессом и быть не менее 1 мм.

11.1.13 При выполнении сварных соединений из сталей аустенитного класса без последующей механической обработки корня шва, необходимо обеспечить защиту обратной стороны шва путем поддува защитного газа во внутреннюю полость при выполнении первых двух проходов.

11.1.14 Сварку замыкающих швов разрешается производить по технологии завода-изготовителя арматуры, которая обеспечивает качество сварных соединений в соответствии с требованиями КД и настоящего стандарта.

11.1.15 Сварные швы и прилегающая к ним зона основного металла, если отсутствует механическая обработка, должны быть тщательно зачищены от шлака, брызг и защитного покрытия в соответствии с требованиями НД на соответствующий вид контроля.

11.1.16 Выполнение сварного соединения, для которого в КД предусмотрен визуальный послойный контроль, необходимо проводить под наблюдением мастера сварочного производства и представителя ОТК.

11.1.17 На сварных соединениях должны быть поставлены клейма, позволяющие установить фамилию сварщика (сварщиков). Глубина клеймения не более 0,3 мм (ГОСТ 2.314) и размеры клейм устанавливаются ПТД на основании требований конструкторской документации. Клейма должны быть поставлены с наружной стороны сварных соединений на расстоянии от 30 до 50 мм от края усиления шва.

В случае, когда клеймение невозможно выполнить или сохранить в процессе эксплуатации, в паспорте изделия должны быть указаны сварные соединения, выполненные без маркировки, и указаны на них клейма сварщика (сварщиков), выполнявших сварку.

11.2 Ручная электродуговая сварка

11.2.1 Ручную электродуговую сварку следует производить возможно короткой дугой на постоянном токе обратной полярности или переменном токе, в зависимости от марки применяемых электродов. При сварке следует применять электроды, указанные в таблице 5.

Таблица 5 - Сварочные материалы для электродуговой сварки

|

Марка свариваемого материала |

Тип электрода по ГОСТ, ТУ, (рекомендуемые марки электродов) |

Температура применения, °С |

Дополнительные указания |

|

10895 (Э12) |

Э42, Э42А, Э46, Э46А ГОСТ 9467 (УОНИ-13/45,* УОНИ-13/45А, ОЗС-16) |

Не ниже -30 |

При требовании получения специальных магнитных свойств после сварки необходимо проведение термообработки при температуре (600 - 660) °С, выдержка 2 ч |

|

15Л, Ст3сп, Ст3пс, 20Л, 25Л, 20, 20К, 22К |

Э42, Э46 ГОСТ 9467 (АНО-4, АНО-5, АНО-6, ОЗС-6) |

Не ниже -15 |

|

|

Э50А, Э42А, Э46А ГОСТ 9467 (УОНИ-13/45, УОНИ-13/55, ОЗС-2, СМ-11) |

Не ниже -30 |

||

|

Э50А ГОСТ 9467 (УОНИ-13/55) |

Не ниже -40 |

После сварки термообработка - нормализация плюс отпуск (630 - 660) °С |

|

|

20ХН3Л |

Э50А ГОСТ 9467 (УОНИ-13/55) Э70-Ф (48Н-1) |

Не ниже -70 |

Необходимость предварительного подогрева и режимы термообработки после сварки указаны в таблице 9 |

|

Э-10Х25Н13Г2 ГОСТ 10052 (ОЗЛ-6) |

После сварки термообработка не требуется, равнопрочность сварного соединения не обеспечивается |

||

|

20ГМЛ, 20ГЛ, 09Г2С, 10Г2, 10ХСНД, 15ГСЛ |

Э50А ГОСТ 9467 (УОНИ-13/55) ОК 53.70 ОК 74.86 LB-52U LB-62U LB-70L |

Не ниже -60 |

|

|

Ниже -60 до -70 |

После сварки термообработка - нормализация плюс отпуск (630 - 660) °С |

||

|

Э50А ГОСТ 9467 (ВП-4, ВП-6) |

Ниже -60 до -70 |

|

|

|

16ГС, 17ГС, 17Г1С, 20ГСЛ, 20ЮЧ |

Э42, Э42А, Э46, Э46А ГОСТ 9467 (УОНИ-13/45, УОНИ-13/45А) |

Не ниже минус 30 |

Необходимость и режимы предварительного подогрева и термообработки указаны в таблице 9 |

|

Э50А ГОСТ 9467 (УОНИ-13/55) |

Не ниже минус 40 |

Необходимость и режимы предварительного подогрева и термообработки указаны в таблице 9 |

|

|

20ХЛ, 20Х |

Э-09Х1М ГОСТ 9467 (ТМЛ-1У) Э-09Х1МФ ГОСТ 9467 (ТМЛ-3У, ЦЛ-29, ЦЛ-20) |

От минус 40 до 450 |

Необходимость и режимы предварительного подогрева и термообработки указаны в таблице 9 |

|

20ХМ, 20ХМЛ, 12ХМ, 15ХМ |

От минус 40 до 560 |

||

|

12Х1МФ |

Э-09Х1МФ ГОСТ 9467 (ТМЛ-3У, ЦЛ-29, ЦЛ-20) |

От минус 20 до 560 |

|

|

20Х5МЛ, 15Х5М |

Э-10Х5МФ ГОСТ 9467 |

От минус 40 до 450 |

|

|

20Х5МЛ, 15Х5М 20X13Л, 20X13 |

Э-11Х15Н25М6АГ2 (НИАТ-5, ЭА-395/9, ОСТ В5Р.9374) Э-10Х25Н13Г2 (ОЗЛ-6) |

Возможен подогрев. После сварки термообработка не требуется, однородность свойств сварного соединения не обеспечивается. |

|

|

20X13Л, 20X13 |

Э-12Х13 ГОСТ 10052 (УОНИ-10X13) |

Необходимость предварительного подогрева и режимы термообработки после сварки указаны в таблице 9. |

|

|

08X13, 12X13 |

От минус 40 до 420 |

||

|

12X17 |

Э-08Х19Н10Г2МБ (ЭА-898/21, ЭА- 898/21Б, ОСТ 5Р.9370) |

От минус 20 до 300 |

Для обеспечения стойкости сварного соединения к МКК необходима термообработка - отпуск при температуре 800 °С, 8 ч. При отсутствии требования стойкости к МКК - отпуск при температуре от 775 °С до 800 °С, 2 ч |

|

14Х17Н2 |

От минус 70 до 350 |

Необходимо проведение термообработки - отпуска при температуре от 680 °С до 700 °С от 4 до 5 часов при требовании стойкости к МКК; от 2 до 3 ч при отсутствии требования стойкости к МКК |

|

|

12Х18Н9ТЛ, 08Х18Н10Т, 12Х18Н9Т, 12Х18Н10Т, 08Х18Н10Т-ВД |

Э-07Х19Н11М3Г2Ф (ЭА-400/10Т, ЭА-400/10У, ОСТ 5.Р9370) |

По таблице 1 |

Стойкость к межкристаллитной коррозии обеспечивается при температуре не выше 350 °С |

|

Э-08Х19Н10Г2МБ (ЭА-898/21, ЭА-898/21Б, ОСТ 5.Р9370) Э-08Х19Н10Г2Б (ЦТ-15) |

По таблице 1 |

Стойкость к межкристаллитной коррозии обеспечивается при температуре не выше 450 °С |

|

|

12Х18Н9ТЛ, 08Х18Н10Т, 12X18Н9Т, 12Х18Н10Т, 08Х18Н10Т-ВД |

Э-08Х19Н10М2Б, (ЭА-400/13, ЭА-902/14, ОСТ 5.Р9370) |

По таблице 1 |

Стойкость к межкристаллитной коррозии обеспечивается при температуре не выше 500 °С |

|

10Х18Н9, 10Х18Н9-ВД, 10Х18Н9-Ш |

Э-04Х20Н9, Э-07Х20Н9 (ОЗЛ-8, ОЗЛ-12, ОЗЛ-36) |

По таблице 1 |

Применение данных сварочных материалов допускается при отсутствии требований по стойкости к межкристаллитной коррозии |

|

48А-2, 48А-2Т, 48А-1, 48А-1Т ОСТ 5.Р9370 |

До 600 |

После сварки необходима термообработка - аустенизация при температуре (970 - 1020) °С |

|

|

12X18Н9 |

48А-1, 48А-1Т ОСТ 5.Р9370 |

До 450 |

|

|

Э-07Х19Н11М3Г2Ф (ЭА-400/10Т, ЭА-400/10У ОСТ 5.Р9370) |

До 360 |

Стойкость к межкристаллитной коррозии обеспечивается при температуре не выше 350 °С |

|

|

12Х18Н12М3ТЛ, 10X17H13M3T, (ЭИ 432) 10Х17Н13М2Т, (ЭИ 448) |

Э-07Х19Н11М3Г2Ф (ЭА-400/10Т, ЭА-400/10У ОСТ 5.Р9370) |

По таблице 1 |

|

|

Э-08Х19Н10М2Б (ЭА-400/13, ЭА-902/14, ОСТ 5.Р9370) |

Стойкость к межкристаллитной коррозии обеспечивается при температуре не выше 500 °С |

||

|

Э-09Х19Н10Г2М2Б (НЖ-13) |

|||

|

15Х18Н12С4ТЮ (ЭИ 654) |

ОЗЛ-3 (ЭИ-654) |

По таблице 1 |

Сварные соединения, работающие при температуре выше 50 °С в контакте с азотной кислотой, необходимо подвергать аустенизации при температуре (950 - 1050) °С, охлаждение на воздухе |

|

07Х20Н25М3Д2ТЛ 06ХН28МДТ (ЭИ 943) |

ОЗЛ-17У ТУ 14-4-715 |

По таблице 1 |

После сварки необходимо проведение термообработки - аустенизации при температуре (1050 - 1080) °С. Допускается снижение температуры аустенизации до 950 °С при условии обеспечения стойкости к межкристаллитной коррозии |

|

|

Э-07Х19Н11М3Г2Ф (ЭА-400/10Т, ЭА-400/10У) |

Сварочные материалы допускается применять для выполнения швов, не соприкасающихся со средой. Поверхность, соприкасающаяся со средой, на толщину от 3 до 5 мм должна выполняться электродами марки ОЗЛ-17У |

|

|

08Х17Н15М3Т (ЭИ 580) 03X17H14M3 (ЭИ 66) 03Х22Н6М2 (ЭИ 67) |

Э-02Х20Н14Г2М2 (ОЗЛ-20) Э-02Х19Н18Г5АМ3 ГОСТ 10052 (АНВ-20) |

По таблице 1 |

После сварки необходимо проведение термообработки - аустенизации при температуре (1020 - 1060) °С, 2 часа, охлаждение с печью до 300 °С, далее на воздухе |

|

08Х21Н6М2Т (ЭП 54) |

Э-07Х19Н11М3Г2Ф (ЭА-400/10Т, ЭА-400/10У) |

По таблице 1 |

Стойкость к межкристаллитной коррозии обеспечивается. После сварки необходимо проведение термообработки - аустенизации при температуре (950 - 1050) °С, охлаждение на воздухе |

|

Э-08Х19Н10М2Б (ЭА-400/13, ЭА-902/14) |

|||

|

Э-04Х20Н9, Э-07Х20Н9 (ОЗЛ-8, ОЗЛ-12, ОЗЛ-36) |

Применение данных сварочных материалов допускается при отсутствии требований по стойкости к межкристаллитной коррозии |

||

|

08Х22Н6Т (ЭП 53) 10Х14Г14Н4Т (ЭИ 711) |

Э-0Ш9Н10Г2МБ (ЭА-898/21, ЭА-898/21Б) Э-08Х19Н10Г2Б (ЦТ-15) |

По таблице 1 |

Стойкость к межкристаллитной коррозии обеспечивается. После сварки необходимо проведение термообработки - аустенизации при температуре (950 - 1050) °С, охлаждение на воздухе |

|

Э-04Х20Н9, Э-07Х20Н9 (ОЗЛ-8, ОЗЛ-12, ОЗЛ-36) |

Применение данных сварочных материалов допускается при отсутствии требований по стойкости к межкристаллитной коррозии |

||

|

09X16Н4Б 07X16Н4Б 07Х16Н4Б-Ш |

УОНИ-13/ЭП56 |

По таблице 1 |

После сварки необходимо произвести термообработку по СТ ЦКБА 016 |

|

09Х14Н16Б (ЭИ 694) 09Х14Н19В2БР (ЭИ695Р) |

Э-08Х19Н10Г2МБ (ЭА-898/21, ЭА-898/21Б, ЦТ-15) |

Не выше 650 |

|

|

ХН35ВТ (ЭИ 612) ХН35ВТ-ВД (ЭИ 612-ВД) |

Э-27Х15Н35В3Г2Б2Т ГОСТ 10052 (КТИ-7) |

По таблице 1 |

После сварки необходимо проведение термообработки - старение по СТ ЦКБА 016 с целью обеспечения равнопрочности сварного соединения |

|

Н70МФВ-ВИ (ЭП814А-ВИ) |

ОЗЛ-23, Э-10Х20Н70Г2М2Б2В (ОЗЛ-25Б) |

По таблице 1 |

После сварки необходимо проведение термообработки - аустенизации при температуре (1050 - 1060) °С. |

|

Н65М-ВИ (ЭП 982-ВИ) |

|||

|

ХН65МВ (ЭП 567) ХН65МВУ (ЭП 760) |

Э-02Х20Н60М15В3 (ОЗЛ-21) |

||

|

* - наряду с маркой электродов УОНИ 13/... возможно применение марки электродов УОНИИ 13/..., в зависимости от обозначения марки в НД завода-изготовителя электродов |

|||

(Измененная редакция. Изм. 2)

11.2.2 При выполнении многопроходных швов первый (корневой) валик рекомендуется выполнять усиленным во избежание образования в нем трещин.

11.2.3 Сила тока при сварке должна соответствовать паспорту или другой нормативной документации на применяемую марку электродов.

11.2.4 Сварку узлов арматуры из высоколегированных сталей аустенитного класса необходимо производить без перегрева узкими валиками (шириной не более трех диаметров электродов).

Каждый последующий проход шва выполнять после охлаждения предыдущего до температуры не выше 100 °С, а при регламентируемом содержании ферритной фазы допускается до 250 °С.

11.3 Аргонодуговая сварка неплавящимся электродом

11.3.1 Аргонодуговую сварку необходимо производить на постоянном токе прямой полярности.

11.3.2 Для улучшения условий зажигания дуги рекомендуется применение осциллятора.

11.3.3 В качестве защитного газа при аргонодуговой сварке должен применяться аргон по ГОСТ 10157 высшего сорта. Сварку следует выполнять материалами, указанными в таблице 6.

Таблица 6 - Сварочные материалы для сварки в защитных газах

|

Марка свариваемого материала |

Марка сварочной проволоки по ГОСТ 2246, ТУ, рекомендуемый защитный газ или смесь газов |

Температура применения, °C |

Дополнительные указания |

|

10895 (Э12) |

Св-08Г2С Аргон ГОСТ 10157 |

He ниже -30 |

При требовании получения специальных магнитных свойств после сварки необходимо проведение термообработки при температуре (600 - 660) °С, 2 ч |

|

Ст3сп, Ст3пс 20, 20К, 22К, 15Л, 20Л, 25Л, |

Св-08Г2С Углекислый газ аргон ГОСТ 10157 OK Autrod 12.51 Super Arc L-56 |

По таблице 1 |

|

|

Св-08Г2С Углекислый газ аргон ГОСТ 10157 |

He ниже -30 |

||

|

Ниже -30 до -40 |

После сварки термообработка - нормализация плюс отпуск (630 - 660) °С |

||

|

20ГЛ, 15ГСЛ, 20ГСЛ, 20ГМЛ |

Св-08Г2С Углекислый газ аргон ГОСТ 10157 Power Pipe 60R ТУ 1274-021-11143754, EN 758 Смесь углекислого газа с аргоном ((75 ... 85) % Ar + (15 ... 25) % СO2) OK Autrod 12.51 OK Autrod 12.66 Super Arc L-56 LNM Nil |

Не ниже -40 |

|

|

Ниже -40 до -60 |

После сварки термообработка нормализация плюс отпуск по режиму, указанному в таблице 9 |

||

|

20ГМЛ ТУ 0870-001-05785572, 10ХСНД, 09Г2С, 10Г2 со сталями переходников по РД-08.00-60.30.00-КТН-050-1-05 |

До -60 |

|

|

|

16ГС, 14ХГС 20ЮЧ, 20ГСЛ |

Св-08Г2С Аргон ГОСТ 10157, углекислый газ ГОСТ 8050 или смесь аргона и углекислого газа ((75 - 85) % Ar + (15 - 25) % СО2) OK Autrod 12.51** OK Autrod 12.66 Super Arc L-56** |

Не ниже -40 |

|

|

09Г2С, 10Г2, 10ХСНД, 20ГМЛ |

Не ниже -40 |

||

|

Ниже -40 до -70 |

При условии нормализации плюс отпуск (630 - 660) °C |

||

|

Св-08Г2СНТЮР ТУ 14-1-3648 CO2, Ar, CO2 + Ar |

Не ниже -70 |

|

|

|

20ХЛ |

Св-08XM Св-10ХГ2СМА Углекислый газ аргон ГОСТ 10157 |

По таблице 1 |

Необходимость предварительного подогрева и режимы термообработки после сварки указаны в таблице 9 |

|

20Х |

|||

|

20ХМ, 20ХМЛ |

|||

|

12ХМ, 15ХМ |

|||

|

12X1МФ |

|||

|

20Х13Л, 20X13, 08X13, 12X13 |

Св-06Х14 Св-08Х14ГНТ Св-12Х13 Аргон ГОСТ 10157 |

По таблице 1 |

Необходимость предварительного подогрева и режимы термообработки после сварки указаны в таблице 9 |

|

14X17Н2* |

Св-08Х19Н10Г2Б Св-07Х19Н10Б Аргон ГОСТ 10157 |

По таблице 1 |

После сварки необходима термообработка: отпуск при температуре (680 - 700) °С, от 3 до 5 часов (см. п. 12.8) |

|

08Х18Н10Т 12X18Н9Т 12Х18Н10Т 12Х18Н9ТЛ |

Св-04Х19Н11М3 Аргон ГОСТ 10157 |

По таблице 1 |

Стойкость к межкристаллитной коррозии обеспечивается при температуре не выше 350 °С |

|

Св-08Х19Н10Г2Б Св-07Х19Н10Б Аргон ГОСТ 10157 |

По таблице 1 |

Стойкость к межкристаллитной коррозии обеспечивается при температуре не выше 450 °С |

|

|

09Г2С, 10Г2 + К60 (10Г2ФБЮ, 08Г1НФБ) |

Super Arc L-56, 100 % углекислый газ |

До -60 |

Для сварки корневого слоя шва |

|

Power Pipe 60R, смесь: 82 % аргон + 18 % углекислый газ |

Для сварки заполняющих и облицовочного слоев шва |

||

|

09Г2С, 10Г2, 20ГЛ + К60 |

OK Tubrod 15.19 OK Autrod 12.66 |

Для сварки в защитных газах согласно технологии завода-изготовителя |

|

|

09Г2С, 10Г2 + К65 (10Г1НФБ) |

Pipeliner 80S-G, 100 % углекислый газ |

Для сварки корневого слоя шва |

|

|

Power Pipe 90R, смесь: 82 % аргон + 18 % углекислый газ |

Для сварки заполняющих и облицовочного слоев шва |

||

|

08Х18Н10Т 12Х18Н9Т 12Х18Н10Т 12Х18Н9ТЛ |

Св-08Х19Н10М3Б Аргон ГОСТ 10157 |

По таблице 1 |

Стойкость к межкристаллитной коррозии обеспечивается |

|

12X18Н9 08Х18Н10Т 10Х18Н9 10Х18Н9-ВД 10Х18Н9-Ш 10Х18Н9Л 12Х18Н9ТЛ 12X18Н9Т 12Х18Н10Т |

Св-01XI9Н9 Св-04Х19Н9 Аргон ГОСТ 10157 |

По таблице 1 |

Применение данных сварочных материалов допускается при отсутствии требований по стойкости против межкристаллитной коррозии |

|

10X18Н9, 10Х18Н9-ВД, 10X18H9-Ш ТУ 108.11.937 |

Св-02Х17Н10М2-ВИ, ТУ 14-1-2838 Св-04Х17Н10М2 ТУ 14-1-1959, Аргон ГОСТ 10157 |

До 600 |

После сварки необходима термообработка - аустенизация (970 - 1020) °С |

|

12X18Н9 |

Св-04Х17Н10М2 ТУ 14-1-1959 |

До 450 |

|

|

12Х18Н12М3ТЛ 10X17H13M3T (ЭИ432) 10Х17Н13М2Т (ЭИ 448) |

Св-04Х19Н11М3 Аргон ГОСТ 10157 |

По таблице 1 |

Стойкость к межкристаллитной коррозии обеспечивается при температуре не выше 350 °С |

|

Св-08Х19Н10М3Б Аргон ГОСТ 10157 |

По таблице 1 |

Стойкость к межкристаллитной коррозии обеспечивается при температуре не выше 500 °С |

|

|

15Х18Н12С4ТЮ (ЭИ 654) |

Св-15Х18Н12С4ТЮ (ЭИ 654) ТУ 14-1-997 Аргон ГОСТ 10157 |

По таблице 1 |

Сварные соединения, работающие при температуре выше 50 °С в контакте с азотной кислотой, необходимо подвергать аустенизации при температуре (950 - 1050) °С, охлаждение на воздухе |

|

07Х20Н25М3Д2ТЛ 06ХН28МДТ (ЭИ 943) |

Св-01Х23Н28М3Д3Т Аргон ГОСТ 10157 |

По таблице 1 |

После сварки необходимо проведение термообработки - аустенизации при температуре (1050 - 1080) °С. Допускается снижение температуры аустенизации до 950 °С при условии обеспечения стойкости к межкристаллитной коррозии |

|

Св-10Х16Н25АМ6 Св-04Х19Н11М3 Аргон ГОСТ 10157 |

Сварочные материалы допускается применять для выполнения швов, не соприкасающихся со средой. Поверхность, соприкасающаяся со средой, на толщину от 3 до 5 мм должна выполняться электродами марки ОЗЛ-17У или проволокой марки Св-01Х23Н28М3Д3Т |

||

|

07Х21Г7АН5 (ЭП 222) |

Св-08Х21Н10Г6 Аргон ГОСТ 10157 |

До -196 |

При работе сварного соединения при температуре до минус 196 °С после сварки необходимо проведение термообработки - аустенизации при температуре (950 - 1050) °С, охлаждение на воздухе |

|

08Х17Н15М3Т (ЭИ580) 03X17H14M3 (ЭИ66) 03Х22Н6М2 (ЭИ 67) ТУ 14-1-1554 |

Св-01Х19Н18Г10АМ4 (ЭП 690) ТУ 14-1-4981 Аргон ГОСТ 10157 |

По таблице 1 |

Для снятия напряжений необходимо проведение термообработки - аустенизации при температуре (1020 - 1060) °С, 2 часа, охлаждение с печью до 300 °С, далее на воздухе |

|

08X21Н6М2Т (ЭП 54) |

Св-04Х19Н11М3 Аргон ГОСТ 10157 |

По таблице 1 |

Стойкость к межкристаллитной коррозии обеспечивается. После сварки необходимо проведение термообработки - аустенизации при температуре (950 - 1050) °С, охлаждение на воздухе |

|

Св-08Х19Н10М3Б Аргон ГОСТ 10157 |

|||

|

08Х22Н6Т (ЭП 53); 10Х14Г14Н4Т (ЭИ 711) |

Св-08Х19Н10Г2Б Св-07Х19Н10Б Аргон ГОСТ 10157 |

По таблице 1 |

Стойкость к межкристаллигной коррозии обеспечивается. После сварки аустенизация при температуре (950 - 1050) °С, охлаждение на воздухе |

|

Св-01Х19Н9 Св-04Х19Н9 Аргон ГОСТ 10157 |

Применение данных сварочных материалов допускается при отсутствии требований по стойкости к межкристаллитной коррозии |

||

|

09X16Н4Б ТУ 14-1-3018 07X16Н4Б 07Х16Н4Б-Ш |

Св-09Х16Н4Б (ЭП 56) ТУ 14-1-1692 Аргон ГОСТ 10157 |

По таблице 1 |

После сварки необходимо произнести термообработку по СТ ЦКБ А 016 |

|

09Х14Н16Б (ЭИ 694) 09Х14Н19В2БР (ЭИ 695Р) |

Св-08Х19Н10Г2Б Св-07Х19Н10Б Аргон ГОСТ 10157 |

Не выше 650 |

|

|

Х32Н8 ТУ 14-1-88 |

Св-08Х32Н9 Св-08Х32Н8 ТУ 14-1-1467 Аргон ГОСТ 10157 |

По таблице 1 |