ГОСТ 1577-93

МЕЖГОСУДАРСТВЕННЫЙ

СТАНДАРТ

ПРОКАТ ТОЛСТОЛИСТОВОЙ И ШИРОКОПОЛОСНЫЙ

ИЗ КОНСТРУКЦИОННОЙ КАЧЕСТВЕННОЙ СТАЛИ

Технические условия

МЕЖГОСУДАРСТВЕННЫЙ

СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Центром стандартизации и сертификации

металлопродукции, Техническим комитетом по стандартизации ТК 120 «Чугун, сталь,

прокат»

ВНЕСЕН Госстандартом Российской Федерации

2 ПРИНЯТ Межгосударственным Советом по стандартизации,

метрологии и сертификации 15 апреля 1994 г. (отчет Технического секретариата №

2)

За принятие стандарта проголосовали:

|

Наименование

государства

|

Наименование

национального органа по стандартизации

|

|

Республика

Армения

|

Армгосстандарт

|

|

Республика

Беларусь

|

Госстандарт

Республики Беларусь

|

|

Республика

Казахстан

|

Госстандарт

Республики Казахстан

|

|

Кыргызская

Республика

|

Кыргызстандарт

|

|

Республика

Молдова

|

Молдовастандарт

|

|

Российская

Федерация

|

Госстандарт

России

|

|

Туркменистан

|

Главгосслужба

«Туркменстандартлары»

|

|

Украина

|

Госстандарт

Украины

|

3 Постановлением Комитета Российской Федерации по

стандартизации, метрологии и сертификации от 19 марта 1996 г. № 180

межгосударственный стандарт ГОСТ 1577-93 введен в действие непосредственно в

качестве государственного стандарта Российской Федерации с 1 января 1997 г.

4 ВЗАМЕН ГОСТ

1577-81

5 ИЗДАНИЕ (январь 2002 г.) с Поправками (ИУС 4-99,

1-2000)

СОДЕРЖАНИЕ

ГОСТ 1577-93

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ПРОКАТ ТОЛСТОЛИСТОВОЙ И ШИРОКОПОЛОСНЫЙ

ИЗ КОНСТРУКЦИОННОЙ КАЧЕСТВЕННОЙ СТАЛИ

Технические условия

Rolled sheets and wide strips of structural

quality steel.

Specifications

|

Дата введения 1997-01-01

Настоящий стандарт распространяется на прокат

горячекатаный толстолистовой и широкополосный из качественной конструкционной

нелегированной и легированной стали.

В настоящем стандарте использованы ссылки на следующие

стандарты:

ГОСТ

8.001-80* Государственная система обеспечения единства

измерений. Организация и порядок проведения государственных испытаний средств

измерений

ГОСТ

8.326-89* Государственная система обеспечения единства

измерений. Метрологическая аттестация средств измерений

__________

* На территории Российской Федерации действуют ПР

50.2.009-94.

ГОСТ

82-70 Прокат стальной горячекатаный широкополосный универсальный. Сортамент

ГОСТ 103-76

Полоса стальная горячекатаная. Сортамент

ГОСТ

535-88 Прокат сортовой и фасонный из стали углеродистой обыкновенного

качества. Общие технические условия

ГОСТ 1497-84

(ИСО 6892-84) Металлы. Методы испытания на растяжение

ГОСТ

4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ

7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ

7564-97 Прокат. Общие правила отбора проб, заготовок и образцов для

механических и технологических испытаний

ГОСТ

7565-81 (ИСО 377-2-89) Чугун, сталь и сплавы. Метод отбора проб для

определения химического состава

ГОСТ

7566-94 Металлопродукция. Приемка, маркировка, упаковка, транспортирование

и хранение

ГОСТ

9012-59 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по

Бринеллю

ГОСТ

9045-93 Прокат тонколистовой холоднокатаный из низкоуглеродистой

качественной стали для холодной штамповки. Технические условия

ГОСТ

9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной

и повышенных температурах

ГОСТ

10243-75 Сталь. Метод испытаний и оценки макроструктуры

ГОСТ

12344-88 Стали легированные и высоколегированные. Методы определения

углерода

ГОСТ

12345-2001 Стали легированные и высоколегированные. Методы определения серы

ГОСТ

12346-78 (ИСО 439-82, ИСО 4829-1-86) Стали легированные и

высоколегированные. Методы определения кремния

ГОСТ

12347-77 Стали легированные и высоколегированные. Методы определения

фосфора

ГОСТ

12348-78 (ИСО 629-82) Стали легированные и высоколегированные. Методы

определения марганца

ГОСТ

12350-78 Стали легированные и высоколегированные. Методы определения хрома

ГОСТ

12351-81 Стали легированные и высоколегированные Методы определения ванадия

ГОСТ

12352-81 Стали легированные и высоколегированные. Методы определения никеля

ГОСТ

12354-81 Стали легированные и высоколегированные. Методы определения

молибдена

ГОСТ

12357-84 Стали легированные и высоколегированные. Методы определения

алюминия

ГОСТ

12360-82 Стали легированные и высоколегированные. Методы определения бора

ГОСТ 14019-80 (ИСО

7438-85) Металлы. Методы испытания на изгиб

ГОСТ 14192-96 Маркировка грузов

ГОСТ

14637-89 (ИСО 4995-78) Прокат толстолистовой из углеродистой стали

обыкновенного качества. Технические условия

ГОСТ

14959-79 Прокат из рессорно-пружинной углеродистой и легированной стали.

Технические условия

ГОСТ

15846-79 Продукция, отправляемая в районы Крайнего Севера и труднодоступные

районы. Упаковка, маркировка, транспортирование и хранение

ГОСТ 19903-74

Прокат листовой горячекатаный. Сортамент

ГОСТ

22235-76 Вагоны грузовые магистральных железных дорог колеи 1520 мм. Общие

требования по обеспечению сохранности при производстве погрузочно-разгрузочных

и маневровых работ

ГОСТ

22536.0-87 Сталь углеродистая и чугун нелегированный. Общие требования к

методам анализа

ГОСТ

22536.1-88 Сталь углеродистая и чугун нелегированный. Методы определения

общего углерода и графита

ГОСТ

22536.2-87 Сталь углеродистая и чугун нелегированный. Методы определения

серы

ГОСТ

22536.3-88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ

22536.4-88 Сталь углеродистая и чугун нелегированный. Методы определения

кремния

ГОСТ

22536.5-87 (ИСО 629-82) Сталь углеродистая и чугун нелегированный. Методы

определения марганца

ГОСТ

22536.6-88 Сталь углеродистая и чугун нелегированный. Методы определения

мышьяка

ГОСТ

22536.7-88 Сталь углеродистая и чугун нелегированный. Методы определения

хрома

ГОСТ

22536.8-87 Сталь углеродистая и чугун нелегированный. Методы определения

меди

ГОСТ

22536.9-88 Сталь углеродистая и чугун нелегированный. Методы определения

никеля

ГОСТ

22536.10-88 Сталь углеродистая и чугун нелегированный. Методы определения

алюминия

ГОСТ

22727-88 Прокат листовой. Методы ультразвукового контроля

ГОСТ

26877-91 Металлопродукция. Методы измерения отклонений формы

ГОСТ

28473-90 Чугун, сталь, ферросплавы, хром, марганец металлические. Общие

требования к методам анализа

3.1 Прокат изготовляют из стали марок 08кп, 08пс, 08,

10кп, 10пс, 10, 15кп, 15пс, 15, 20кп, 20пс, 20, 25, 30, 35, 40, 45, 50, 55, 60

- по ГОСТ

1050; 08Ю - по ГОСТ

9045; 15Г, 20Г, 30Г, 40Г, 50Г, 10Г2, 35Г2, 20Х, 30Х, 38ХА, 40Х, 45Х - по ГОСТ

4543; 65, 70, 60Г, 65Г, 70Г - по ГОСТ

14959.

Примечание - Из стали марки 08Ю изготовляют листовой прокат.

(Поправка).

3.2 Прокат изготовляют толщиной:

4 - 160 мм - листовой;

4 - 12 мм - рулонный;

6 - 60 мм - широкополосный.

3.3 Требования к сортаменту проката должны

соответствовать:

ГОСТ 19903 -

для листового и рулонного;

ГОСТ

82 - для широкополосного.

3.4 Условные обозначения характеристик проката при

оформлении заказа приведены в таблице 1.

Таблица 1 - Условные обозначения

характеристик проката

|

Характеристика

проката

|

Номер пункта

настоящего стандарта

|

Условное

обозначение характеристики

|

|

Точность

прокатки по толщине толстолистового проката:

|

|

|

|

повышенная

|

4.2.1

|

А

|

|

нормальная

|

4.1.1

|

Б

|

|

Длина

широкополосного проката:

|

|

|

|

немерная

|

4.1.2

|

НД

|

|

мерная

|

4.2.2

|

мд

|

|

кратная

мерной

|

4.2.2

|

кд

|

|

Вид

плоскостности проката:

|

|

|

|

нормальная

|

4.1.1

|

пн

|

|

улучшенная

|

4.2.1; 4.2.2

|

ПУ

|

|

высокая

|

4.2.1

|

пв

|

|

особо

высокая

|

4.2.1

|

по

|

|

Ребровая

кривизна широкополосного проката классов:

|

|

|

|

- А

|

4.2.2

|

А

|

|

- Б

|

4.1.2

|

Б

|

|

Состояние

кромок:

|

|

|

|

-

необрезная

|

4.1.1; 4.1.2

|

НО

|

|

- обрезная

|

4.2.3; 4.3.3

|

О

|

|

Состояние

поставки проката:

|

|

|

|

- без

термической обработки

|

4.1.7; 4.2.8; 4.2.11

|

Не обозначается

|

|

-

термически обработанный

|

4.2.6; 4.2.7; 4.3.8

|

ТО

|

|

Твердость

проката толщиной до 80 мм включ. в состоянии поставки:

|

|

|

|

- без

термической обработки, после контролируемой прокатки, в термически

обработанном состоянии

|

4.1.7; 4.2.7, таблица 2

|

ТВ1

|

|

- без термической обработки и со станов непрерывной прокатки с

нормами для отожженного или высокоотпущенного проката

|

4.2.8, таблица 2

|

ТВ2

|

|

Контроль

твердости проката толщиной св. 80 мм

|

4.3.9

|

ТВ3

|

|

Механические

свойства:

|

|

|

|

- проката

толщиной до 80 мм включ. в состоянии поставки или на нормализованных

заготовках

|

4.2.9, таблица 3

|

M1

|

|

-

толстолистового проката толщиной до 80 мм включ., поставляемого без

термической обработки или со станов непрерывной прокатки, с нормами для

отожженного или высокоотпущенного проката

|

4.2.10, таблица 3

|

М2

|

|

- в

нормализованном состоянии на заготовках размером, определяемым потребителем

|

4.3.10, таблица 5

|

М3

|

|

- после

закалки с отпуском на заготовках размером, определяемым потребителем

|

4.3.11, таблица 6

|

М4

|

|

Нормированная

ударная вязкость при температуре минус 20 °С для проката толщиной до 80 мм

включ.

|

4.2.11

|

КУВ1

|

|

Контроль

ударной вязкости при температуре минус 20 °С, минус 40 °С, минус 50

ºС для проката из спокойных марок стали

|

4.3.12

|

КУВ2

|

|

Испытание на

изгиб в холодном состоянии

|

4.2.12

|

КИ

|

|

Нормированная

в баллах макроструктура проката толщиной более 10 мм

|

4.3.14

|

КМС

|

|

Гарантия

обезуглероживания не более 2 % на сторону

|

4.3.7

|

1C

|

|

Очистка от

окалины

|

4.3.15

|

УО

|

|

Зачистка

заусенцев, полученных при обрезке толстолистового проката и порезке

широкополосного проката на мерные длины

|

4.3.17

|

УЗ

|

|

Ультразвуковой

контроль сплошности металла

|

4.3.13

|

1УЗК, 2УЗК, 3УЗК

|

|

Вид

заполнения документа о качестве с указанием:

|

|

|

|

- прокат

соответствует ГОСТ

1577

|

5.3

|

ДК1

|

|

- всех

видов проведенных испытаний

|

5.3

|

ДК2

|

|

Гарантия

свариваемости

|

4.3.16

|

ГС

|

Примеры условных обозначений проката приведены в

приложении 1.

(Поправки).

4.1 Характеристики базового исполнения

4.1.1 Прокат толстолистовой без

термической обработки или после контролируемой прокатки, нормальной точности по

толщине, нормальной плоскостности, с необрезной кромкой.

4.1.2 Прокат широкополосный без

термической обработки, немерной длины, с ребровой кривизной класса Б,

нормальной плоскостности, с необрезной кромкой.

4.1.3 Химический состав стали по ковшовой пробе и

допускаемые отклонения в готовом прокате должны соответствовать ГОСТ

1050, ГОСТ

4543, ГОСТ

9045 и ГОСТ

14959.

4.1.4 Качество поверхности и требования к кромкам

проката должны соответствовать ГОСТ

14637.

4.1.5 Расслоение в прокате не допускается.

4.1.6 В макроструктуре проката не должно быть видимых

без применения увеличительных приборов расслоений, скоплений раскатанных пузырей,

шлаковых включений и флокенов.

4.1.7 Твердость проката толщиной

до 80 мм включительно без термической обработки или после контролируемой

прокатки должна соответствовать нормам, указанным в таблице 2.

Таблица 2 - Твердость проката

|

Марка

стали

|

Без термической

обработки или после контролируемой прокатки

|

Нормализованный

|

Отожженный или

высокоотпущенный

|

|

Диаметр отпечатка,

мм, не менее

|

Твердость НВ, не

более

|

Диаметр отпечатка,

мм, не менее

|

Твердость НВ, не

более

|

Диаметр отпечатка,

мм, не менее

|

Твердость НВ, не

более

|

|

08кп, 08пс,

08, 08Ю

|

+

|

+

|

+

|

+

|

5,2

|

131

|

|

10кп, 10пс,

10

|

+

|

+

|

+

|

+

|

5,1

|

137

|

|

15кп, 15пс,

15

|

+

|

+

|

+

|

+

|

5,0

|

143

|

|

20кп, 20пс,

20

|

+

|

+

|

+

|

+

|

4,8

|

156

|

|

25

|

4,6

|

170

|

4,6

|

170

|

4,6

|

170

|

|

30

|

4,5

|

179

|

4,5

|

179

|

4,5

|

179

|

|

35

|

4,2

|

207

|

4,2

|

207

|

4,4

|

187

|

|

40

|

4,1

|

217

|

4,1

|

217

|

4,4

|

187

|

|

45

|

4,0

|

229

|

4,0

|

229

|

4,3

|

197

|

|

50

|

3,9

|

241

|

3,9

|

241

|

4,2

|

207

|

|

55

|

3,8

|

255

|

3,8

|

255

|

4,1

|

217

|

|

60

|

3,8

|

255

|

3,8

|

255

|

4,0

|

229

|

|

65

|

3,8

|

255

|

3,8

|

255

|

4,0

|

229

|

|

70

|

3,7

|

269

|

3,7

|

269

|

4,0

|

229

|

|

15Г

|

4,7

|

163

|

4,7

|

163

|

4,7

|

163

|

|

20Г

|

4,3

|

197

|

4,3

|

197

|

4,5

|

179

|

|

30Г

|

4,1

|

217

|

4,1

|

217

|

4,4

|

187

|

|

40Г

|

4,0

|

229

|

4,0

|

229

|

4,2

|

207

|

|

50Г

|

3,8

|

255

|

3,8

|

255

|

4,1

|

217

|

|

60Г

|

3,7

|

269

|

3,7

|

269

|

4,0

|

229

|

|

65Г

|

3,6

|

285

|

3,6

|

285

|

4,0

|

229

|

|

70Г

|

3,6

|

285

|

3,6

|

285

|

4,0

|

229

|

|

10Г2

|

+

|

+

|

+

|

+

|

4,3

|

197

|

|

35Г2

|

+

|

+

|

+

|

+

|

4,2

|

207

|

|

20Х

|

+

|

+

|

+

|

+

|

4,5

|

179

|

|

30Х

|

+

|

+

|

+

|

+

|

4,4

|

187

|

|

38ХА

|

+

|

+

|

+

|

+

|

4,2

|

207

|

|

40Х

|

+

|

+

|

+

|

+

|

4,1

|

217

|

|

45Х

|

+

|

+

|

+

|

+

|

4,0

|

229

|

|

Примечания

1 Нормы

твердости для нормализованного проката не являлись браковочными до 01.01.98.

2 Знак «+»

означает, что контроль твердости проводится для набора данных и результаты контроля

заносятся в документ о качестве.

|

4.2 Характеристики, устанавливаемые потребителем

4.2.1 Прокат толстолистовой

повышенной точности по толщине, плоскостности - улучшенной, высокой и особо

высокой по ГОСТ 19903.

4.2.2 Прокат широкополосный

универсальный, мерной длины или кратной мерной длины, улучшенной плоскостности,

с ребровой кривизной класса А по ГОСТ 82.

4.2.3 Прокат толстолистовой

толщиной до 80 мм включительно с обрезной кромкой.

4.2.4 Прокат с массовой долей серы 0,020 % - 0,035 %.

4.2.5 Прокат с массовой долей серы и фосфора,

уменьшенной против норм ГОСТ

1050, ГОСТ

4543, ГОСТ

9045 и ГОСТ

14959.

4.2.6 Прокат толщиной до 80 мм

включительно в термически обработанном состоянии (нормализованном, отожженном,

высокоотпущенном).

4.2.7 Прокат толщиной до 80 мм

включительно в термически обработанном состоянии с требованиями к твердости,

приведенными в таблице 2.

4.2.8 Прокат толщиной до 80 мм из

стали марок 08кп, 08пс, 08, 10кп, 10пс, 10, 15кп, 15пс, 15, 20кп, 20пс и 20 без

термической обработки и со станов непрерывной прокатки с твердостью в соответствии

с нормами таблицы 2 для

отожженного или высокоотпущенного проката.

4.2.9 Прокат толщиной до 80 мм

включительно с механическими свойствами в соответствии с требованиями,

приведенными в таблице 3.

Таблица 3 - Механические свойства

проката

|

Марка

стали

|

Толстолистовой

прокат

|

Широкополосный

нормализованный прокат или нормализованные заготовки

|

|

без термической

обработки, после контролируемой прокатки или нормализованный

|

отожженный или

высокоотпущенный

|

|

Предел текучести σт

Н/мм2 (кгс/мм2)

|

Временное

сопротивление σв, Н/мм2 (кгс/мм2)

|

Относительное

удлинение δ5, %

|

Предел текучести σт

Н/мм2 (кгс/мм2)

|

Временное

сопротивление σв, Н/мм2 (кгс/мм2)

|

Относительное

удлинение δ5, %

|

Предел текучести σт,

Н/мм2 (кгс/мм2)

|

Временное

сопротивление σв, Н/мм2 (кгс/мм2)

|

Относительное

удлинение δ5, %

|

Относительное

сужение поперечного сечения ψ, %

|

|

не менее

|

|

08кп, 08Ю

|

+

|

310 (32)

|

34

|

+

|

270 (28)

|

34

|

175 (18)

|

290 (30)

|

35

|

60

|

|

08пс

|

+

|

310 (32)

|

32

|

+

|

270 (28)

|

32

|

175 (18)

|

290 (30)

|

35

|

60

|

|

08

|

+

|

310 (32)

|

32

|

+

|

270 (28)

|

32

|

196 (20)

|

320 (33)

|

33

|

60

|

|

10кп

|

+

|

320 (33)

|

32

|

+

|

270 (28)

|

32

|

185 (19)

|

310 (32)

|

33

|

55

|

|

10пс

|

+

|

330 (34)

|

32

|

+

|

290 (30)

|

32

|

185 (19)

|

310 (32)

|

33

|

55

|

|

10

|

+

|

330 (34)

|

32

|

+

|

290 (30)

|

32

|

205 (21)

|

330 (34)

|

31

|

55

|

|

15кп

|

+

|

340 (35)

|

30

|

+

|

300 (31)

|

31

|

205 (21)

|

350 (36)

|

29

|

55

|

|

15пс

|

+

|

370 (38)

|

30

|

+

|

320 (33)

|

30

|

205 (21)

|

350 (36)

|

29

|

55

|

|

15

|

+

|

370 (38)

|

30

|

+

|

320 (33)

|

30

|

225 (23)

|

370 (38)

|

27

|

55

|

|

20кп

|

+

|

380 (39)

|

27

|

+

|

340 (35)

|

28

|

225 (23)

|

380 (39)

|

27

|

55

|

|

20пс

|

+

|

410 (42)

|

28

|

+

|

370 (38)

|

28

|

225 (23)

|

380 (39)

|

27

|

55

|

|

20

|

+

|

410 (42)

|

28

|

+

|

370 (38)

|

28

|

245 (25)

|

410 (42)

|

25

|

55

|

|

25

|

+

|

440 (45)

|

25

|

+

|

400 (41)

|

26

|

275 (28)

|

450 (46)

|

23

|

50

|

|

30

|

+

|

480 (49)

|

24

|

+

|

430 (44)

|

24

|

295 (30)

|

490 (50)

|

21

|

50

|

|

35

|

+

|

520 (53)

|

21

|

+

|

480 (49)

|

22

|

315 (32)

|

530 (54)

|

20

|

45

|

|

40

|

+

|

560 (57)

|

20

|

+

|

520 (53)

|

21

|

335 (34)

|

570 (58)

|

19

|

45

|

|

45

|

+

|

590 (60)

|

18

|

+

|

550 (56)

|

19

|

355 (36)

|

600 (61)

|

16

|

40

|

|

50

|

+

|

630 (64)

|

16

|

+

|

580 (59)

|

17

|

+

|

+

|

+

|

+

|

|

55

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

|

60

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

|

65

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

|

70

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

|

15Г

|

+

|

420 (43)

|

28

|

+

|

380 (39)

|

29

|

+

|

+

|

+

|

+

|

|

20Г

|

+

|

440 (45)

|

27

|

+

|

400 (41)

|

28

|

+

|

+

|

+

|

+

|

|

30Г

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

|

40Г

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

|

50Г

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

|

60Г

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

|

65Г

|

+

|

740 (75)

|

12

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

|

70Г

|

+

|

780 (80)

|

10

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

|

10Г2

|

+

|

440 (45)

|

28

|

+

|

400 (41)

|

29

|

+

|

+

|

+

|

+

|

|

35Г2

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

|

20Х

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

|

30Х

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

|

40Х

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

|

45Х

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

|

38ХА

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

|

Примечания

1 Для стали

марки 08Ю нормы распространяются только на толстолистовой прокат.

2 При

толщине проката свыше 20 мм допускается понижение относительного удлинения на

0,25 % абс. на каждый миллиметр увеличения толщины проката, но не более чем

на 2 % для проката толщиной до 32 мм включительно и на 3 % для проката

толщиной более 32 мм.

3 Для

отожженного проката из стали марок 35, 40, 45 и 50 допускается снижение

временного сопротивления на 39 Н/мм2 (4 кгс/мм2).

4 Знак «+»

означает, что характеристика контролируется для набора данных. Результаты

контроля заносят в документ о качестве.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(Поправка).

4.2.10 Прокат толщиной до 80 мм из стали марок 08кп,

08пс, 08, 10кп, 10пс, 10, 15кп, 15пс, 15, 20кп, 20пс и 20 без термической

обработки и со станов непрерывной прокатки с механическими свойствами в

соответствии с нормами таблицы 3 для

отожженного или высокоотпущенного проката.

4.2.11 Прокат без термической

обработки, после контролируемой прокатки и нормализованный толщиной до 80 мм

включительно из стали марок 10, 15, 20, 15Г и 20Г с нормированной ударной

вязкостью KCU не менее 29 Дж/см2 (3 кгс·м/см2)

при температуре минус 20 °С.

4.2.12 Прокат толщиной до 60 мм

включительно с испытанием на изгиб в холодном состоянии на 180° при толщине

оправки, указанной в таблице 4. В месте

изгиба не должно быть излома, расслоений и трещин, видимых невооруженным

глазом.

Таблица 4 - Испытание на изгиб в

холодном состоянии

|

Марка

стали

|

Толщина оправки d при толщине проката а

|

|

до 20 мм включ.

|

св. 20 мм

|

|

08кп, 08пс,

08, 08Ю, 10кп, 10пс, 10, 15кп, 15пс

|

d = 0,5a

|

d = a

|

|

15, 20кп, 20пс, 20

|

d = a

|

d = 2a

|

|

25, 30, 35

|

d = 2a

|

d = 3а

|

4.3 Характеристики и нормы, устанавливаемые по

согласованию потребителя с изготовителем

4.3.1 Прокат с уточнением требований к сортаменту

относительно ГОСТ 19903 и

ГОСТ

82.

4.3.2 Прокат толстолистовой длиной от 1,5 до 5 м.

4.3.3 Прокат толстолистовой

толщиной более 80 мм с обрезной кромкой.

4.3.4 Прокат с нормированной суммарной массовой долей

серы и фосфората.

4.3.5 Прокат с пониженной массовой долей остаточных

элементов в стали относительно норм ГОСТ

1050, ГОСТ

4543, ГОСТ

9045 и ГОСТ

14959.

4.3.6 Прокат с увеличенной массовой долей остаточных

элементов (хрома, никеля, меди) в стали, выплавленной скрап- или скрап-рудным

процессом, относительно норм ГОСТ

1050, ГОСТ

4543, ГОСТ

9045 и ГОСТ

14959.

4.3.7 Прокат из стали с массовой

долей углерода в марке по нижнему пределу не менее 0,3 % с гарантией глубины

обезуглероживания (феррит + переходная зона) не более 2 % на сторону от

фактической толщины листа.

4.3.8 Прокат толщиной св. 80 мм в

термически обработанном состоянии.

4.3.9 Прокат толщиной св. 80 мм с

контролем твердости.

4.3.10 Прокат с механическими

свойствами в нормализованном состоянии в соответствии с нормами, указанными в

таблице 5.

Таблица 5 - Механические свойства

проката в нормализованном состоянии

|

Марка

стали

|

Толщина, мм

|

Предел текучести

σ0,2, Н/мм2 (кгс/мм2), не менее

|

Временное

сопротивление σв, Н/мм2 (кгс/мм2)

|

Относительное

удлинение δ5, %

|

|

вдоль

|

поперек

|

|

направления

прокатки

|

|

не менее

|

|

20

|

До 100

|

230 (23,5)

|

400 - 550

(41 - 56)

|

27

|

25

|

|

От 100 до

160

|

210 (21,5)

|

380 - 520

(39 - 53)

|

25

|

23

|

|

25

|

До 16

|

260 (26,5)

|

420 - 570

(43 - 58)

|

25

|

23

|

|

От 16 до 100

|

240 (24,5)

|

420 - 570

(43 - 58)

|

25

|

23

|

|

От 100 до

160

|

220 (22,5)

|

400 - 550

(41 - 56)

|

23

|

21

|

|

30

|

До 16

|

280 (28,5)

|

450 - 630

(46 - 64)

|

23

|

21

|

|

От 16 до 100

|

250 (25,5)

|

450 - 630

(46 - 64)

|

23

|

21

|

|

От 100 до

160

|

230 (23,5)

|

430 - 610

(44 - 62)

|

21

|

19

|

|

35

|

До 16

|

300 (30,5)

|

480 - 670

(49 - 68)

|

21

|

19

|

|

От 16 до 100

|

270 (27,5)

|

480 - 670

(49 - 68)

|

21

|

19

|

|

От 100 до

160

|

245 (25)

|

460 - 650

(47 - 66)

|

19

|

17

|

|

40

|

До 16

|

320 (32,5)

|

530 - 720

(54 - 73)

|

19

|

17

|

|

От 16 до 100

|

290 (29,5)

|

530 - 720

(54 - 73)

|

19

|

17

|

|

От 100 до

160

|

260 (26,5)

|

510 - 700

(52 - 71)

|

17

|

15

|

|

45

|

До 16

|

340 (34,5)

|

580 - 770

(59 - 79)

|

17

|

15

|

|

От 16 до 100

|

305 (31)

|

580 - 770

(59 - 79)

|

17

|

15

|

|

От 100 до

160

|

275 (28)

|

560 - 750

(57 - 76)

|

15

|

13

|

|

50

|

До 16

|

355 (36)

|

600 - 820 (61

- 84)

|

16

|

14

|

|

От 16 до 100

|

320 (32,5)

|

600 - 820

(61 - 84)

|

16

|

14

|

|

От 100 до

160

|

290 (29,5)

|

580 - 800

(59 - 82)

|

14

|

12

|

|

55

|

До 16

|

370 (37,5)

|

630 - 870

(64 - 89)

|

15

|

13

|

|

От 16 до 100

|

330 (33,5)

|

630 - 870

(64 - 89)

|

15

|

13

|

|

От 100 до

160

|

300 (30,5)

|

610 - 850

(62 - 89)

|

13

|

11

|

|

60

|

До 16

|

380 (39)

|

650 - 920

(66 - 94)

|

14

|

12

|

|

От 16 до 100

|

340 (34,5)

|

650 - 920

(66 - 94)

|

14

|

12

|

|

От 100 до

160

|

310 (31,5)

|

630 - 880

(64 - 90)

|

12

|

10

|

|

Примечание - Нормы

механических свойств не являлись браковочными до 01.01.98. Результаты

контроля заносят в документ о качестве.

|

4.3.11 Прокат с механическими

свойствами после закалки с отпуском в соответствии с нормами, указанными в

таблице 6.

4.3.12 Прокат из спокойных марок

стали с контролем ударной вязкости при минус 20 °С, минус 40 ºС или минус

50 ºС.

4.3.13 Прокат с ультразвуковым

контролем сплошности.

Нормы сплошности - в соответствии с классами 1, 2, 3

по ГОСТ

22727.

4.3.14 Прокат толщиной более 10

мм с нормированной в баллах макроструктурой.

4.3.15 Прокат, очищенный от

окалины. Способ удаления окалины выбирает изготовитель.

4.3.16 Прокат с гарантией

свариваемости. Свариваемость обеспечивается технологией изготовления и

химическим составом.

4.3.17 С зачисткой заусенцев.

4.3.18 С полистным испытанием механических свойств

проката из стали марки 20.

4.3.19 Прокат по химическому составу.

4.4 Маркировка проката - по ГОСТ

7566.

4.4.1 Транспортная маркировка - по ГОСТ

14192.

4.5 Упаковка, формирование пачек и связок проката - по

ГОСТ

7566.

4.5.1 Упаковка проката для районов Крайнего Севера и

приравненных к ним районов - по ГОСТ

15846.

4.5.2 Прокат, очищенный от окалины методом травления,

должен смазываться с обеих сторон нейтральным маслом или нейтральным маслом с

добавкой ингибитора.

5.1 Общие правила приемки проката - по ГОСТ

7566.

5.2 Прокат предъявляют к приемке партиями.

Партия должна состоять из листов рулонов или полос

одной марки стали, одного размера по толщине, одного режима термической

обработки - для термически обработанного проката, а для проката из слитков и

УНРС - из одной плавки - ковша.

В партиях с установок непрерывной разливки разница по

массовой доле углерода в стали не должна превышать 0,04 %, а по массовой доле

марганца - 0,15 %.

Масса партии, разливаемой на установке непрерывной

разливки, должна быть не более 400 г.

Допускается формирование партии проката базового

исполнения из стали нескольких плавок.

5.3 Каждую партию сопровождают

документом о качестве в соответствии с ГОСТ 7566.

В соответствии с заказом документ о качестве имеет два

вида заполнения:

- с указанием: «Продукция соответствует ГОСТ

1577»;

- с указанием результатов всех видов проведенных

испытаний.

Примечание - При отсутствии в заказе вида документа о качестве

документ оформляется по усмотрению изготовителя.

Таблица 6 - Механические свойства проката после

закалки с отпуском

|

Марка

стали

|

Для проката

толщиной, мм

|

|

до 16 включ.

|

св. 16 до 40

|

св. 40 до 100

|

|

Предел текучести

σ0,2, Н/мм2 (кгс/мм2) не менее

|

Временное

сопротивление σв, Н/мм2 (кгс/мм2)

|

Относительное

удлинение δ5, %

|

Относительное сужение

ψ, %

|

Работа удара KV при 20 ºС, Дж (кгс·м)

|

Предел текучести

σ0,2 Н/мм2 (кгс/мм2)

|

Временное

сопротивление σв, Н/мм2 (кгс/мм2)

|

Относительное

удлинение δ5, %

|

Относительное

сужение ψ, %

|

Работа удара KV при 20 ºС, Дж (кгс·м)

|

Предел текучести

σ0,2 Н/мм2 (кгс/мм2)

|

Временное

сопротивление σв, Н/мм2 (кгс/мм2)

|

Относительное

удлинение δ5, %

|

Относительное

сужение ψ, %

|

Работа удара KV, при 20 ºС Дж (кгс·м)

|

|

не менее

|

не менее

|

не менее

|

|

20

|

350

(35,5)

|

550 - 700

(56 - 71)

|

20

|

50

|

50

(5,0)

|

300

(30,5)

|

500 - 650

(51 - 66)

|

22

|

50

|

50

(5,0)

|

-

|

-

|

-

|

-

|

-

|

|

25

|

370

(37,5)

|

550 - 700

(56 - 71)

|

19

|

45

|

45

(4,5)

|

320

(32,5)

|

500 - 650

(51 - 66)

|

21

|

50

|

45

(4,5)

|

-

|

-

|

-

|

-

|

-

|

|

30

|

400

(41)

|

600 - 750

(61 - 76)

|

18

|

40

|

40

(4,0)

|

350

(35,5)

|

550 - 700

(56 - 71)

|

20

|

45

|

40

(4,0)

|

300

(30,5)

|

500 - 650

(51 - 66)

|

21

|

50

|

40

(4,0)

|

|

35

|

430

(44)

|

630 - 780

(64 - 80)

|

17

|

40

|

35

(3,5)

|

370

(37,5)

|

600 - 750

(61 - 76)

|

19

|

45

|

35

(3,5)

|

320

(32,5)

|

550 - 700

(56 - 71)

|

20

|

50

|

35

(3,5)

|

|

40

|

460

(47)

|

650 - 800

(66 - 82)

|

16

|

35

|

30

(3,0)

|

400

(41)

|

630 - 780

(64 - 80)

|

18

|

40

|

30

(3,0)

|

350

(35,5)

|

600 - 750

(61 - 76)

|

19

|

45

|

30

(3,0)

|

|

45

|

500

(51)

|

700 - 850

(71 - 87)

|

14

|

35

|

25

(2,5)

|

430

(44)

|

650 - 800

(66 - 82)

|

16

|

40

|

25

(2,5)

|

370

(37,5)

|

630 - 780

(64 - 80)

|

17

|

45

|

25

(2,5)

|

|

50

|

520

(53)

|

750 - 900

(76 - 92)

|

13

|

30

|

+

|

460

(47)

|

700 - 850

(71 - 87)

|

15

|

35

|

+

|

400

(41)

|

650 - 800

(66 - 82)

|

16

|

40

|

+

|

|

55

|

550

(56)

|

800 - 950

(82 - 97)

|

12

|

30

|

+

|

500

(51)

|

750 - 900

(76 - 92)

|

14

|

35

|

+

|

430

(44)

|

700 - 850

(71 - 87)

|

15

|

40

|

+

|

|

60

|

580

(59)

|

850 - 1000

(87 - 102)

|

11

|

25

|

+

|

520

(53)

|

800 - 950

(82 - 97)

|

13

|

30

|

+

|

450

(46)

|

750 - 900

(76 - 92)

|

14

|

35

|

+

|

|

30Х

|

650

(66,5)

|

850 - 1000

(87 - 102)

|

12

|

40

|

35

(3,5)

|

550

(56)

|

750 - 900

(76 - 92)

|

14

|

45

|

40

(4,0)

|

410

(42)

|

650 - 800

(66 - 82)

|

15

|

50

|

45

(4,5)

|

|

38ХА

|

750

(76,5)

|

950 - 1150

(97 - 117)

|

11

|

35

|

30

(3,0)

|

630

(64)

|

850 - 1000

(87 - 102)

|

13

|

40

|

35

(3,5)

|

510

(52)

|

750 - 900

(76 - 92)

|

14

|

40

|

35

(3,5)

|

|

40Х

|

800

(81,5)

|

1000 - 1200

(102 - 122)

|

10

|

30

|

30

(3,0)

|

660

(67,5)

|

900 - 1100

(92 - 112)

|

12

|

35

|

35

(3,5)

|

560

(57)

|

800 - 950

(82 - 97)

|

14

|

40

|

35

(3,5)

|

|

Примечания

1 Результаты

контроля механических свойств факультативны до 01.01.98.

2 Нормы

механических свойств для проката из стали марки 30 приведены для толщин до 63

мм.

3 Знак «+»

означает, что характеристика определяется для набора данных. Результаты заносят

в документ о качестве.

|

5.4 Прокат подвергают приемосдаточным испытаниям.

5.5 Для проверки качества от партии проката отбирают:

1) для химического анализа - пробы по ГОСТ

7565.

Изготовитель проводит контроль химического состава по

ковшовой пробе, в случае необходимости - в готовом прокате;

2) для контроля качества поверхности - все листы,

рулоны и полосы;

3) для контроля размеров - два листа, рулона или

полосы, при полистной прокатке - все листы, рулоны или полосы;

4) для контроля формы - два листа, рулона или полосы;

5) для контроля твердости и механических свойств,

макроструктуры, проведения испытаний на изгиб в холодном состоянии - один лист,

рулон или одну полосу.

При поставке проката в термически обработанном

состоянии контрольные листы отбирают из середины садки. При термической

обработке проката в проходных термических печах контрольные листы отбирают

произвольно.

От проката, изготовленного на станах непрерывной

прокатки и не требующего термической обработки, пробы отбирают от наружного

витка рулона.

5.6 Допускается для партии проката результаты

испытаний листов, рулонов и полос из стали одной плавки на макроструктуру и

механические свойства, полученные на партиях проката больших толщин,

распространять на партии проката меньших толщин.

5.7 При получении неудовлетворительных результатов

испытаний хотя бы по одному из показателей повторные испытания проводят по ГОСТ

7566.

6.1 Химический анализ стали проводят по ГОСТ

28473, ГОСТ

22536.0 - ГОСТ

22536.10, ГОСТ

12344 - ГОСТ

12352, ГОСТ

12354, ГОСТ

12357, ГОСТ

12360 или другими методами, обеспечивающими необходимую точность определения.

Для стали с установок непрерывной разливки разницу по

массовой доле углерода и марганца в партии устанавливают по ковшовому анализу.

6.2 Геометрические размеры и неплоскостность

определяют при помощи измерительных инструментов по ГОСТ

26877, ГОСТ 162, ГОСТ 166, ГОСТ

427, ГОСТ

7502 или инструментов, аттестованных по ГОСТ

8.001 или ГОСТ

8.326.

Толщину проката измеряют на расстоянии не менее 100 мм

от торцов и 40 мм от кромок.

6.3 Отбор проб для механических испытаний по таблице 3 и

технологических испытаний проводят по ГОСТ

7564.

Отбор проб для механических испытаний по таблицам 5 и 6 проводят

в соответствии с приложением 2.

6.4 Качество поверхности проката контролируют

визуально. Прокат на отсутствие расслоений контролируют осмотром кромок и

торцов без применения увеличительных приборов. Допускается использование

приборов типа ИГТ-10НК или других приборов подобного класса. При визуальном

обнаружении расслоения качество проката дополнительно проверяют снятием

стружки. При этом раздвоение стружки служит признаком несплошности металла.

Допускается у потребителя отсутствие расслоения

контролировать после порезки.

6.5 От каждого отобранного для контроля листа, рулона

или полосы отбирают:

для испытания на растяжение и изгиб - по одному

образцу;

для испытаний на ударный изгиб - два образца от проката

толщиной 5 мм и более;

для проверки макроструктуры - один поперечный темплет

длиной 250 мм из средней части ширины проката;

для проверки твердости - по два образца: один с краю,

другой из средней части ширины проката;

для контроля глубины обезуглероженного слоя - один

образец с края ширины проката.

6.6 Испытание на растяжение проводят по ГОСТ 1497.

Образцы для испытаний механических свойств

широкополосного проката (см. таблицу 3), поставляемого без

термической обработки, изготовляют из нормализованных заготовок толщиной 25 мм.

При толщине полосы менее 25 мм нормализацию проводят на заготовках, равных

толщине полосы.

6.7 Образцы для испытаний на растяжение и ударную

вязкость (см. таблицы 5 и 6) вырезают из термически обработанных заготовок

размером, указанным потребителем.

6.8 Испытание на изгиб проводят по ГОСТ 14019.

6.9 Рекомендуемые режимы термической обработки

заготовок для проведения испытаний механических свойств (см. таблицы 5 и 6)

приведены в приложении 3.

6.10 Испытание на ударный изгиб проводят по ГОСТ

9454 на образцах типов 1, 2, 3 и 11.

Режим термической обработки заготовок (образцов) для

определения ударной вязкости при температуре минус 20 ºС, минус 40 ºС или

минус 50 °С проката из спокойных марок стали устанавливают по согласованию

изготовителя с потребителем.

6.11 Определение твердости проводят по ГОСТ 9012.

6.12 Контроль макроструктуры проводят методом

травления по ГОСТ

10243. Изготовитель может гарантировать требования по макроструктуре без

проведения контроля.

Методику и шкалы для контроля макроструктуры проката в

толщинах более 10 мм устанавливают по согласованию изготовителя с потребителем.

6.13 Определение глубины обезуглероженного слоя

проводят по ГОСТ

1763.

6.14 Ультразвуковой контроль проводят по ГОСТ

22727.

6.15 Для контроля макроструктуры, механических

свойств, твердости и обезуглероженного слоя допускается применять неразрушающие

и статистические методы контроля по методике, утвержденной в установленном порядке.

В технически обоснованных случаях по требованию

потребителя проводится контроль механических свойств по ГОСТ 1497 и ГОСТ

9454.

7.1 Транспортирование и хранение - по ГОСТ

7566.

7.2 Прокат транспортируется транспортом всех видов в

соответствии с правилами перевозки грузов, действующими на транспорте данного

вида.

7.3 При транспортировании проката железнодорожным

транспортом вид отправки - повагонный.

Погрузка, крепление и размещение проката должны

осуществляться в соответствии с техническими условиями погрузки и крепления

грузов, утвержденными Министерством путей сообщения и ГОСТ

22235.

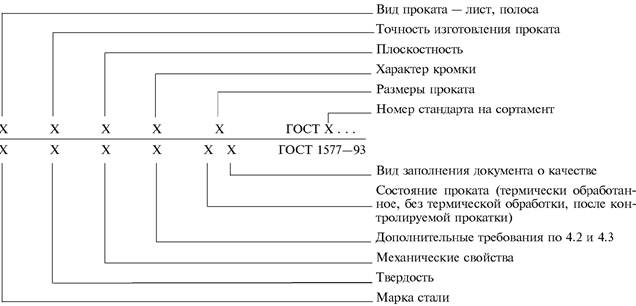

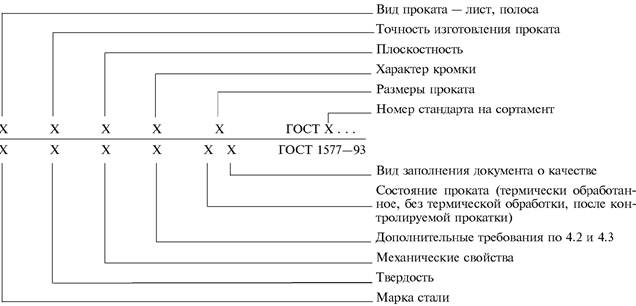

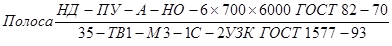

Схема условного обозначения проката

Рисунок 1

В конструкторской документации допускается приводить

примеры условных обозначений в соответствии со схемой, приведенной на рисунке 2.

Количество информации, указываемое в конструкторской документации, может быть

сокращено.

Рисунок 2

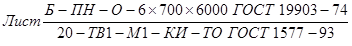

Примеры условных обозначений

Прокат толстолистовой, нормальной точности по толщине

(Б), нормальной плоскостности (ПН), с обрезной кромкой (О), размерами 6 700

700 6000 мм по ГОСТ 19903-74,

из стали марки 20, с твердостью по (ТВ1), механическими свойствами по таблице 3 (M1),

с испытанием на изгиб в холодном состоянии (КИ), в термически обработанном

состоянии (ТО), с заполнением документа о качестве вида ДК1:

6000 мм по ГОСТ 19903-74,

из стали марки 20, с твердостью по (ТВ1), механическими свойствами по таблице 3 (M1),

с испытанием на изгиб в холодном состоянии (КИ), в термически обработанном

состоянии (ТО), с заполнением документа о качестве вида ДК1:

Лист Б-ПН-0-6 700

700 6000 ГОСТ 19903-74/20-ТВ1-М1-КИ-ТО-ДК1

ГОСТ 1577-93

6000 ГОСТ 19903-74/20-ТВ1-М1-КИ-ТО-ДК1

ГОСТ 1577-93

Прокат толстолистовой, нормальной точности по толщине

(Б), нормальной плоскостности (ПН), с необрезной кромкой (НО), размерами 6 700

700 6000 мм по ГОСТ 19903-74,

из стали марки 08, с твердостью по таблице 2 для отожженного или

высокоотпущенного проката (ТВ2), с механическими свойствами по таблице 3 для

отожженного или высокоотпущенного проката (М2), без термической обработки, с

заполнением документа о качестве вида ДК1:

6000 мм по ГОСТ 19903-74,

из стали марки 08, с твердостью по таблице 2 для отожженного или

высокоотпущенного проката (ТВ2), с механическими свойствами по таблице 3 для

отожженного или высокоотпущенного проката (М2), без термической обработки, с

заполнением документа о качестве вида ДК1:

Лист Б-ПН-НО-6 700

700 6000 ГОСТ 19903-74/08-ТВ2-М2-ДК1

ГОСТ 1577-93

6000 ГОСТ 19903-74/08-ТВ2-М2-ДК1

ГОСТ 1577-93

Прокат широкополосный, немерной длины (НД), улучшенной

плоскостности (ПУ), с ребровой кривизной класса А, с необрезной кромкой (НО),

размерами 6 700

700 6000 мм по ГОСТ

82-70, из стали марки 35, с твердостью по таблице 2 (ТВ1), с механическими

свойствами по таблице 5 (М3), с гарантией обезуглероживания не более 2 %

на сторону (1C), с ультразвуковым контролем сплошности класса 2 (2УЗК), без

термической обработки, с заполнением документа о качестве вида ДК2:

6000 мм по ГОСТ

82-70, из стали марки 35, с твердостью по таблице 2 (ТВ1), с механическими

свойствами по таблице 5 (М3), с гарантией обезуглероживания не более 2 %

на сторону (1C), с ультразвуковым контролем сплошности класса 2 (2УЗК), без

термической обработки, с заполнением документа о качестве вида ДК2:

Полоса НД-ПУ-А-НО-6 700

700 6000 ГОСТ

82-70/35-ТВ1-М3-1С-2УЗК-ДК2 ГОСТ 1577-93

6000 ГОСТ

82-70/35-ТВ1-М3-1С-2УЗК-ДК2 ГОСТ 1577-93

Примеры условных обозначений, допускаемых в

конструкторской документации:

Прокат толстолистовой, нормальной точности по толщине

(Б), нормальной плоскостности (ПН), с обрезной кромкой (О), размерами 6 700

700 6000 мм по ГОСТ 19903-74,

из стали марки 20, с твердостью по таблице 2 (ТВ1), механическими

свойствами по таблице 3 (M1), с испытанием на изгиб в холодном состоянии (КИ), в

термически обработанном состоянии (ТО):

6000 мм по ГОСТ 19903-74,

из стали марки 20, с твердостью по таблице 2 (ТВ1), механическими

свойствами по таблице 3 (M1), с испытанием на изгиб в холодном состоянии (КИ), в

термически обработанном состоянии (ТО):

Прокат широкополосный, немерной длины (НД), улучшенной

плоскости (ПУ), с ребровой кривизной класса А, с необрезной кромкой (НО),

размерами 6 700

700 6000 мм по ГОСТ

82-70, из стали марки 35, с твердостью по таблице 2 (ТВ1), с механическими

свойствами по таблице 5 (М3) с гарантией обезуглероживания не более 2 %

на сторону (1C), с ультразвуковым контролем сплошности класса 2 (2УЗК), без

термической обработки:

6000 мм по ГОСТ

82-70, из стали марки 35, с твердостью по таблице 2 (ТВ1), с механическими

свойствами по таблице 5 (М3) с гарантией обезуглероживания не более 2 %

на сторону (1C), с ультразвуковым контролем сплошности класса 2 (2УЗК), без

термической обработки:

(Поправки).

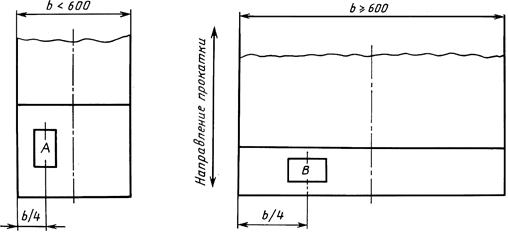

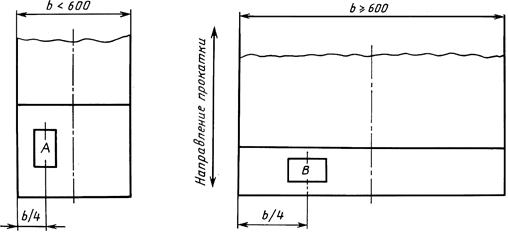

Схема отбора проб для контроля механических свойств,

приведенных в таблицах

5 и 6 настоящего стандарта

b

- ширина проката; А и В - место отбора проб

Рисунок 1

Таблица 1

|

Вид испытания

|

Толщина, мм

|

Положение

продольной оси образца по отношению к направлению прокатки

|

Положение образца

относительно поверхности, мм

|

|

менее 600 мм

|

более или равно

600 мм

|

|

На

растяжение

|

Менее или

равно 30

|

Вдоль

|

Поперек

|

|

|

Более 30

|

|

|

На ударный

изгиб (надрез вертикально к прокатываемой поверхности)

|

Более 10

|

Вдоль

|

Вдоль

|

|

|

* Для проката толщиной 5 - 10 мм ширина образца равна толщине

проката, высота - 10 мм.

Для проката толщиной

более 30 мм образец по согласованию изготовителя с потребителем вырезают на

расстоянии 1/4 толщины проката.

|

Режимы термической обработки заготовок для контроля

механических свойств,

приведенных в таблицах 5 и 6 настоящего стандарта

Таблица 1

|

Марка стали

|

Режимы термической

обработки, °С

|

|

Нормализация

|

Закалка

|

Отпуск, охлаждение

на воздухе

|

|

в воду

|

в масло

|

|

20

|

880 - 910

|

860 - 890

|

-

|

540 - 680

|

|

25

|

880 - 910

|

860 - 890

|

-

|

|

30

|

870 - 900

|

850 - 880

|

-

|

|

35

|

860 - 890

|

840 - 870

|

850 - 880

|

|

40

|

850 - 880

|

830 - 860

|

840 - 870

|

|

45

|

840 - 870

|

820 - 850

|

830 - 860

|

|

50

|

835 - 865

|

810 - 840

|

820 - 850

|

|

55

|

830 - 860

|

805 - 835

|

815 - 845

|

|

60

|

820 - 850

|

800 - 830

|

810 - 840

|

|

30Х

|

860 - 900

|

840 - 870

|

850 - 880

|

|

38ХА

|

845 - 885

|

825 - 855

|

835 - 865

|

|

40Х

|

840 - 880

|

820 - 850

|

830 - 860

|

Ключевые слова: прокат,

механические свойства, качество поверхности, правила приемки, методы испытания

![]() 700

700![]() 6000 мм по ГОСТ 19903-74,

из стали марки 20, с твердостью по (ТВ1), механическими свойствами по таблице 3 (M1),

с испытанием на изгиб в холодном состоянии (КИ), в термически обработанном

состоянии (ТО), с заполнением документа о качестве вида ДК1:

6000 мм по ГОСТ 19903-74,

из стали марки 20, с твердостью по (ТВ1), механическими свойствами по таблице 3 (M1),

с испытанием на изгиб в холодном состоянии (КИ), в термически обработанном

состоянии (ТО), с заполнением документа о качестве вида ДК1:![]() 700

700![]() 6000 ГОСТ 19903-74/20-ТВ1-М1-КИ-ТО-ДК1

ГОСТ 1577-93

6000 ГОСТ 19903-74/20-ТВ1-М1-КИ-ТО-ДК1

ГОСТ 1577-93![]() 700

700![]() 6000 мм по ГОСТ 19903-74,

из стали марки 08, с твердостью по таблице 2 для отожженного или

высокоотпущенного проката (ТВ2), с механическими свойствами по таблице 3 для

отожженного или высокоотпущенного проката (М2), без термической обработки, с

заполнением документа о качестве вида ДК1:

6000 мм по ГОСТ 19903-74,

из стали марки 08, с твердостью по таблице 2 для отожженного или

высокоотпущенного проката (ТВ2), с механическими свойствами по таблице 3 для

отожженного или высокоотпущенного проката (М2), без термической обработки, с

заполнением документа о качестве вида ДК1:![]() 700

700![]() 6000 ГОСТ 19903-74/08-ТВ2-М2-ДК1

ГОСТ 1577-93

6000 ГОСТ 19903-74/08-ТВ2-М2-ДК1

ГОСТ 1577-93![]() 700

700![]() 6000 мм по ГОСТ

82-70, из стали марки 35, с твердостью по таблице 2 (ТВ1), с механическими

свойствами по таблице 5 (М3), с гарантией обезуглероживания не более 2 %

на сторону (1C), с ультразвуковым контролем сплошности класса 2 (2УЗК), без

термической обработки, с заполнением документа о качестве вида ДК2:

6000 мм по ГОСТ

82-70, из стали марки 35, с твердостью по таблице 2 (ТВ1), с механическими

свойствами по таблице 5 (М3), с гарантией обезуглероживания не более 2 %

на сторону (1C), с ультразвуковым контролем сплошности класса 2 (2УЗК), без

термической обработки, с заполнением документа о качестве вида ДК2:![]() 700

700![]() 6000 ГОСТ

82-70/35-ТВ1-М3-1С-2УЗК-ДК2 ГОСТ 1577-93

6000 ГОСТ

82-70/35-ТВ1-М3-1С-2УЗК-ДК2 ГОСТ 1577-93![]() 700

700![]() 6000 мм по ГОСТ 19903-74,

из стали марки 20, с твердостью по таблице 2 (ТВ1), механическими

свойствами по таблице 3 (M1), с испытанием на изгиб в холодном состоянии (КИ), в

термически обработанном состоянии (ТО):

6000 мм по ГОСТ 19903-74,

из стали марки 20, с твердостью по таблице 2 (ТВ1), механическими

свойствами по таблице 3 (M1), с испытанием на изгиб в холодном состоянии (КИ), в

термически обработанном состоянии (ТО):![]()

![]() 700

700![]() 6000 мм по ГОСТ

82-70, из стали марки 35, с твердостью по таблице 2 (ТВ1), с механическими

свойствами по таблице 5 (М3) с гарантией обезуглероживания не более 2 %

на сторону (1C), с ультразвуковым контролем сплошности класса 2 (2УЗК), без

термической обработки:

6000 мм по ГОСТ

82-70, из стали марки 35, с твердостью по таблице 2 (ТВ1), с механическими

свойствами по таблице 5 (М3) с гарантией обезуглероживания не более 2 %

на сторону (1C), с ультразвуковым контролем сплошности класса 2 (2УЗК), без

термической обработки:![]()