|

ФЕДЕРАЛЬНОЕ АГЕНТСТВО |

||

|

|

национальный |

ГОСТ Р (ИСО 779:1985) |

МАТЕРИАЛЫ МЕТАЛЛИЧЕСКИЕ

Метод испытания на перегиб листов

и лент толщиной 3 мм и менее

ISO

7799:1985

Metallic materials - Sheet and strip 3 mm thick or less - Reverse bend test

(MOD)

![]()

Москва

Стандартинформ

2007

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Общие положения»

Сведения о стандарте

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации ТК145 «Методы контроля металлопродукции»

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 22 октября 2007 г. № 268-ст

3 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 7799:1985 «Материалы металлические. Лист и лента толщиной 3 мм или менее. Испытание на перегиб с изменением направления» (ISO 7799:1985 «Metallic materials - Sheet and strip 3 mm thick or less - Reverse bend test») путем изменения отдельных слов, введения фраз и приложения А для учета потребностей национальной экономики Российской Федерации, которые выделены курсивом.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (подраздел 3.5)

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

ГОСТ Р 52764-2007

(ИСО 7799:1985)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

МАТЕРИАЛЫ МЕТАЛЛИЧЕСКИЕ Метод испытания на перегиб листов и лент толщиной 3 мм и менее Metallic materials. |

Дата введения - 2008-07-01

1 Область применения

Настоящий стандарт устанавливает метод определения способности металлических листов и лент толщиной 3 мм и менее выдерживать пластическую деформацию при перегибе.

Для алюминия и его сплавов этот метод может быть применен только после предварительного согласования между изготовителем и потребителем.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 8.568-97 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Сущность метода

Испытание на перегиб заключается в повторяющихся изгибах на 90° в противоположных направлениях прямоугольного образца, один конец которого закреплен в приспособлении, состоящем из губок с валиками установленного размера.

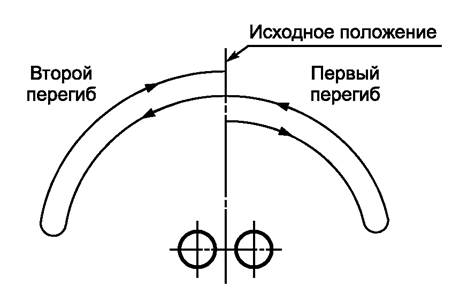

За один перегиб принимают изгиб образца на 90° и возвращение его в исходное положение (рисунок 1).

Рисунок 1 - Схема испытания на перегиб

4 Термины и обозначения

Термины и обозначения, применяемые при испытании на перегиб, приведены в таблице 1 и на рисунке 2.

Таблица 1

|

Обозначение |

Термин |

|

a |

Толщина испытуемого образца, мм |

|

r |

Радиус валика, мм |

|

h |

Расстояние от верхней образующей валиков до нижней кромки поводка, мм |

|

y |

Расстояние от плоскости, проходящей через оси валиков, до ближайшей линии контакта образца с губками тисков, мм |

|

Nb |

Число перегибов |

1 - изгибающий рычаг; 2 - поводок; 3 - ось вращения изгибающего рычага; 4 - валик; 5 - губки тисков

Рисунок 2 - Схема конструкции устройства, предназначенного для испытания на перегиб

5 Оборудование

5.1 Испытание на перегиб проводят на устройстве, приведенном на рисунке 2.

5.2 Валики и губки устройства

5.2.1 Валики и губки устройства должны быть сменными, достаточно твердыми и износостойкими.

5.2.2 Радиус валиков густанавливается нормативными документами на металлопродукцию. Можно использовать валики с радиусами, приведенными в таблице 2.

|

Таблица 2 |

В миллиметрах |

|

Толщина образца а |

Радиус изгибающего валика r |

|

а £ 0,3 |

1,0 ± 0,1 |

|

0,3 < а £ 0,5 |

2,5 ± 0,1 |

|

0,5 < а £ 1,0 |

5,0 ± 0,1 |

|

1,0 < а £ 1,5 |

7,5 ± 0,2 |

|

1,5 < а £ 3,0 |

10,0 ± 0,2 |

5.2.3 Оси валиков должны быть перпендикулярны к плоскости изгиба, параллельны между собой и лежать в одной плоскости в пределах 0,1 мм.

5.2.4 Между образцом, закрепленным в устройстве в исходном положении, и каждым валиком должен быть зазор, не превышающий 0,1 мм.

5.2.5 Верхняя кромка губок должна быть ниже осей валиков на расстоянии у, равном 1,5 мм для валиков радиусом 2,5 мм и менее 3 мм - для валиков большего размера.

5.2.6 Расстояние h от нижней кромки поводка до верхней образующей валиков должно быть от 3 до 50 мм.

5.3 Изгибающий рычаг

Расстояние от оси вращения изгибающего рычага до верхней образующей валиков должно быть 1,0 мм для валиков всех размеров.

Устройство для испытаний на перегиб является испытательным оборудованием и подлежит аттестации по ГОСТ Р 8.568.

6 Образец для испытания

6.1 Толщина образца должна быть равна толщине испытуемого материала. При этом поверхность листа и ленты не обрабатывают.

6.2 Ширина образца после обработки его боковых сторон должна быть от 20 до 25 мм. Образец должен быть прямоугольной формы.

Ширина образца не должна отличаться по всей длине более чем на 0,5 мм.

При ширине ленты менее 20 мм ширина образца должна быть равной ширине материала в состоянии поставки.

6.3 Образец должен быть изготовлен любыми способами (методом штамповки, на металлорежущих станках и т.д.), исключающими возможность изменения свойств металла при нагреве и наклепе.

Поверхности образца не должны иметь трещин, рисок и заусенцев.

7 Проведение испытания

7.1 Испытания на перегиб должны проводиться при температуре окружающей среды от 10 °С до 35 °С. При разногласияхвоценке качества испытания должны проводиться притемпературе(23 ± 5)°С.

7.2 Образец зажимают в губках устройства (рисунок 2). Верхний конец образца должен проходить через паз в поводке, закрепленном на рычаге устройства (исходное положение). Длина зажимаемого конца должна быть не менее высоты губок.

При испытании перемещение образца в губках не допускается.

7.3 Образец изгибают на 90° от вертикали в любую сторону и возвращают его в исходное (вертикальное) положение, что принимают за один перегиб.

Следующий изгиб проводят в противоположном направлении (рисунок 1).

Испытание проводят без перерывов между изгибами.

7.4 Скорость испытания должна быть равномерной, не превышающей один изгиб в секунду. Чтобы нагрев не повлиял на результаты испытания, по требованию потребителя скорость изгиба может быть уменьшена.

7.5 Чтобы обеспечить надежный контакт между образцом и валиками в процессе испытания, может быть использовано натяжение образца. При этом растягивающее напряжение от натяжения не должно превышать 2 % номинального временного сопротивления испытуемого металла, если нет других указаний е нормативных документах на металлопродукцию.

7.6 Испытание продолжают до тех пор, пока не будет достигнуто определенное в нормативных документах на металлопродукцию число перегибов или до появления трещины, видимой без помощи увеличительных средств.

При наличии соответствующего указания в нормативных документах на металлопродукцию испытание продолжают до полного разрушения образца.

7.7 Перегиб, во время которого происходит разрушение образца или появляется трещина, не включают в общее число перегибов Nb.

Количество перегибов определяют с точностью до 0,5.

7.8 В случае отсутствия критерия для оценки результатов испытания е нормативных документах на металлопродукцию испытание прекращают при появлении трещины.

8 Протокол испытания

8.1 Протокол испытания должен содержать:

- ссылку на настоящий стандарт;

- идентификацию образца (тип материала, номер плавки, направление оси образца относительно изделия и т.д.);

- размеры образца;

- условия испытания (радиус валиков г, расстояние h, приложенное растягивающее напряжение при использовании);

- критерий окончания испытания;

- результаты испытания.

Приложение А

(обязательное)

Дополнительные требования, отражающие потребности экономики страны

А.1 Места вырезки заготовок для изготовления образцов, их количество, направление продольной оси образца по отношению к заготовке устанавливают в соответствии с требованиями нормативных документов на металлопродукцию.

А.2 При вырезке из проката заготовок для образцов оставляют припуск на обработку от линии реза до края готового образца.

Наклепанную зону и зону, подвергавшуюся нагреву, удаляют механической обработкой.

Допускается зачистка острых кромок напильником.

А.3 Допускается правка образца перед испытанием, если нет других указаний в нормативных документах на металлопродукцию.

А.4 При изготовлении образцов сохраняют прокатную поверхность и поверхностное покрытие (полуду, оцинковку и т. п.).

А.5 Для листов и лент из электротехнической изотропной и анизотропной стали допускается проводить испытание на образцах шириной (30 ± 0,2) мм.

А.6 Губки и валики устройства должны иметь твердость не ниже HRC 60. Шероховатость поверхности губок и валиков должна быть Ra £ 1,25 мкм по ГОСТ 2789.

А.7 Устройство должно обеспечивать угол загиба образца 90° ± 3° вправо и влево от вертикали.

А.8 Устройство должно иметь натяжное приспособление, обеспечивающее натяжение усилием менее 2 % номинального значения временного сопротивления испытуемого металла.

А.9 Устройство может быть укомплектовано валиками, помимо указанных в таблице 2, радиусами г, равными (2 ± 0,1), (4 ± 0,1), (6 ± 0,1) и (8 ± 0,2) мм.

А.10 Допускается при использовании в устройстве валиков радиусом не более 6 мм расстояние у - менее указанного в 5.2.5, но не менее 0,5 г.

А.11 Ширина паза в поводке изгибающего рычага не должна превышать толщину образца: более чем на 0,3 мм - для образцов толщиной до 0,5 мм включительно; более чем на 0,6 мм - для образцов толщиной свыше 0,5 до 1,5 мм включительно; более чем на 0,7 мм - для образцов толщиной свыше 1,5 мм.

А.12 При отсутствии указаний в нормативных документах на металлопродукцию расстояние h устанавливают 5, 10, 15 и 20 мм соответственно для образцов толщиной до 0,3 мм, свыше 0,3 до 0,5 мм включительно, свыше 0,5 до 1,5 мм включительно и свыше 1,5 мм.

А.13 Критерием для окончания испытания может быть трещина длиной, равной половине ширины образца, если это предусмотрено в нормативных документах на металлопродукцию.

А.14 Для листов и лент с покрытием началом разрушения считают появление трещины в основном металле или в покрытии, если в нормативных документах на металлопродукцию не предусмотрено другое требование.

Ключевые слова: металлические материалы, методы испытания, перегиб листов и лент

СОДЕРЖАНИЕ

|

Дополнительные требования, отражающие потребности экономики страны |

|