|

УТВЕРЖДАЮ: Генеральный

директор ОАО _____________ В.Ф. Оловянишников «__» _________ 1999 г. |

УТВЕРЖДАЮ: Первый зам. ген. директора ОАО «Нижневартовскнефтегаз» _____________ М.Л. Осипов «__» _________ 1999 г. |

УТВЕРЖДАЮ: Технический директор АООТ «ЧТПЗ» _____________ А.А. Воронин «__» _________ 1999 г. |

ТРУБЫ СТАЛЬНЫЕ

ЭЛЕКТРОСВАРНЫЕ ПРЯМОШОВНЫЕ

ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И

ХЛАДОСТОЙКОСТИ ДЛЯ ГАЗОНЕФТЕПРОВОДОВ

Технические

условия

ТУ 14-158-116-99

(Взамен ТУ 14-158-103-97)

Держатель подлинника: АООТ «ЧТПЗ»

Срок действия: с

|

Согласованы: Зам.

нач. технического отдела ________________ А.П. Медведев «___» ____________ 1999 |

Разработаны: Начальник технического отдела _____________ И.А. Романцов «___» _____________ 1999 |

Челябинск

1999

Настоящие технические условия распространяются на трубы стальные электросварные прямошовные повышенной коррозионной стойкости и хладостойкости на рабочее давление до 7,4 МПа, из стали марки 09ГСФ класса прочности К52, применяемые для сооружения газопроводов, нефтепроводов, технологических и промысловых трубопроводов, транспортирующих нефть и нефтепродукты в любых климатических зонах для сред с общей минерализацией не более 40000 мг/л, а также на трубы, предназначенные для нанесения наружного и внутреннего защитного покрытий.

Пример условного обозначения трубы с наружным диаметром 530 мм с толщиной стенки 8,0 мм из стали 09ГСФ.

Труба 530´8 - 09ГСФ - ТУ 14-158-116-99

1 СОРТАМЕНТ

1.1 Номинальные размеры труб должны соответствовать приведенным в таблице 1. Длина трубы 10,6 - 11,6 м. Допускается поставка труб длиной 11,8 м.

Таблица 1

В миллиметрах

|

Толщина стенки |

|||||||||

|

530 |

8,0; |

9,0; |

10,0; |

11,0; |

12,0; |

||||

|

720 |

8,0; |

9,0; |

10,0; |

11,0; |

12,0; |

13,0; |

14,0; |

||

|

820 |

9,0; |

10,0; |

11,0; |

12,0; |

13,0; |

14,0; |

|||

|

1020 |

10,0; |

11,0; |

12,0; |

13,0; |

14,0; |

15,0; |

16,0 |

||

|

1220 |

10,0; |

11,0; |

12,0; |

13,0; |

14,0; |

15,0; |

|||

Примечания:

1 Минусовой допуск по толщине стенки не более 5 % от номинальной толщины.

2 Допускается поставка труб длиной 11,8 м не более 20 % от каждой партии. Трубы длиной более 11,6 м погружаются только в верхний ярус вагона.

3 При получении заказа толщины стенок могут быть уточнены.

1.2 Предельные отклонения от номинальных размеров труб:

- по наружному диаметру торцев труб диаметром 530 мм - не более ±1,5 мм, диаметром 720 - 1200 мм - не более ±1,5 мм;

- по наружному диаметру корпуса труб диаметром 720, 820 мм - не более ±3,5 мм, диаметром 530, 1020, 1220 мм - не более ±3,0 мм.

1.3 Общая кривизна трубы не должна превышать 0,2 % от длины трубы. Овальность концов трубы (разность между наибольшим и наименьшим диаметром в одном сечении) не должна превышать 1 % от наружного диаметра трубы.

Концы труб должны быть отрезаны под прямым углом. Предельные отклонения не должно превышать 1,6 мм. Обеспечение указанной величины гарантируется конструкцией оборудования.

1.4 Концы труб должны иметь фаску, нанесенную механическим способом под углом 25 - 30°. Трубы должны иметь кольцевое притупление 1,8 ± 0,8 мм. Величина остатка заусенца не должна превышать 0,5 мм. Допускаются плавные переходы по поверхности фаски в пределах допуска на угол фаски. Допускается увеличение торцевого кольца на расстоянии до 40 мм по обе стороны шва на величину усиления шва.

Кольцевое притупление, не соответствующее требованиям, подвергается полной повторной механической обработке. Шлифование или опиловка фаски не допускается.

1.5 Усиление наружного сварного шва труб должно находиться в пределах 0,5 - 2,5 мм при толщине стенки менее 10 мм и 0,5 - 3,0 мм при толщине стенки 10 мм и более. Высота валика усиления по центру внутреннего шва должна быть не менее 0,5 мм.

Усиление внутреннего шва на длине 150 мм от концов трубы должно быть снято до высоты 0 - 0,5 мм.

2 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1 Трубы стальные электросварные прямошовные повышенной коррозионной стойкости и хладостойкости для газонефтепроводов на рабочее давление до 7,4 МПа, из стали марки 09ГСФ класса прочности К52 должны соответствовать требованиям настоящих технических условий.

Трубы изготавливаются из низколегированной нормализованной листовой стали марок 09ГСФ прочности К52, проверенной на предприятии - поставщике ультразвуковым контролем по всей поверхности в объеме 100 % листов.

2.2 Трубы диаметром 530 - 720 мм изготавливаются из одного листа и имеют один продольный двухсторонний (наружный и внутренний) сварной шов. Трубы диаметром 1020 - 1220 мм изготавливаются из двух листов и имеют два продольных двухсторонних сварных шва. Сварка швов автоматическая дуговая под слоем флюса.

2.3 Химический состав сталей должен соответствовать требованиям, указанным в таблице 2.

Таблица 2

|

Массовая доля элементов, % |

|||||||

|

углерод |

марганец |

ванадий |

кремний |

хром |

сера |

фосфор |

|

|

не более |

|||||||

|

09ГСФ |

0,07 - 0,12 |

0,5 - 0,8 |

0,08 - 0,15 |

0,5 - 0,8 |

0,3 |

0,010 |

0,020 |

Примечания:

1 Содержание в стали массовой доли Аlобщ = 0,02 - 0,06 %.

2 Допускается введение Ti до 0,03 %.

3 Остальные требования и допускаемые отклонения в соответствии с требованиями ТУ 14-1-1921 и ГОСТ 19281.

2.4 Эквивалент по углероду каждой плавки стали марки 09ГСФ и не должен превышать 0,43 %.

2.5 Механические свойства основного металла труб, определяемые на поперечных образцах по ГОСТ 1497, должны соответствовать данным, приведенным в таблице 3.

2.6 Временное сопротивление разрыву сварного соединения труб должно быть не ниже норм временного сопротивления разрыву основного металла.

2.7 Величина ударной вязкости сварного соединения при температуре испытания минус 60 °С на поперечных образцах по ГОСТ 8996 типа VI или VII с надрезом по линии сплавления сварного шва, сваренного последним, должна быть не менее 39,2 Дж/см2 (4,0 кгсм/см2).

2.7.1 Угол загиба сварного соединения при испытании труб должен быть не менее 180°. Разрушение образцов при изгибе является браковочным признаком. На кромках образцов допускаются надрывы (трещины) длиной не более 6,4 мм. В средней части растягиваемой поверхности допускаются трещины длиной не более 3,2 мм при глубине трещины не более 12,57 % от толщины стенки. При глубине трещины до 0,5 мм длина трещины не ограничивается. На загиб испытывается как наружный так и внутренний шов.

2.8 Сварное соединение труб подвергается стопроцентному контролю неразрушающими методами в соответствии с приложением А.

Таблица 3

|

Предел текучести, Н/мм2 (кгс/мм2) |

Относительное удлинение, % |

Ударная вязкость, Дж/см2 (кгсм/см2) |

|||

|

KCV - 20 °C |

KCV - 40 °C |

KCV - 60 °C |

|||

|

не менее |

|||||

|

510 - 630 (52 - 64) |

353 (36) |

20 |

39,2 (4,0) |

39,2 (4,0) |

39,2 (4,0) |

Примечания:

1 Временное сопротивление разрыву в продольном направлении может быть на 6 % ниже, указанного в таблице 3 и гарантируется изготовителем без проведения испытания.

2 Ударная вязкость определяется как среднее арифметическое по результатам испытания трех образцов. На одном из образцов допускается снижение ударной вязкости на 9,8 Дж/см2 (1,0 кгсм/см2).

3 При визуальном обнаружении внутренних дефектов металла в изломе образцов результаты испытаний не засчитываются и производится замена образца.

2.9 Качество поверхности основного металла труб должно соответствовать требованиям ГОСТ 14637 (исключая дефекты, выводящие толщину стенки за предельные отклонения).

Допускается ремонт основного металла зачисткой, не выводящей толщину стенки за пределы минусовых допусков. Ремонт сваркой основного металла не допускается. При визуальном осмотре не допускается выход на торец трубы расслоений любого размера.

2.10 Сварные швы должны быть плотными без непроваров, трещин, свищей, наплывов и других резких сужений, а также выплесков расплавленного металла Начальные участки швов и концевые кратеры должны быть полностью удалены. Допускается окончание сварки швов с применением вспомогательной дуги.

Допускается заварка кратеров в середине трубы, но не ближе 350 мм от торцов трубы, получающихся при прекращении и возобновлении сварки. Допускаются без ремонта подрезы глубиной не более 0,5 мм. Подрезы на внутренней и наружной поверхностях в одном сечении сварного шва не допускаются, один из них должен быть отремонтирован.

Допускаются следы усадки металла по оси шва, не выводящие высоту усиления за пределы минимальной высоты шва. На концевых участках внутренних швов длиной до 150 мм от торцов трубы следы усадки не допускаются.

Концевые участки швов длиной до 300 мм от торца трубы ремонту сваркой не подвергаются.

Ремонтный сварной шов должен быть не менее 50 мм, суммарная длина отремонтированных участков не должна превышать 5 % от длины сварного соединения.

Не допускается повторный ремонт данного участка и ремонт наружного и внутреннего швов в одном сечении.

Участки швов, отремонтированных путем удаления дефекта и последующей заварки, должны быть подвергнуты контролю неразрушающими методами.

2.11 Каждая труба подвергается на заводе-изготовителе гидравлическому испытанию. Величина испытательного давления, определенная исходя из достижения в металле напряжения, равного 0,95 нормативного предела текучести должна соответствовать требованиям, приведенным в таблице 4.

Таблица 4

|

Толщина, мм |

Величина испытательного давления МПа (кгс/см2) эквивалентное заводскому давлению испытания без учёта осевого подпора |

|

|

530 |

8,0 |

9,5 (96) |

|

9,0 |

10,8 (109) |

|

|

10,0 |

12,1 (123) |

|

|

11,0 |

13,5 (137) |

|

|

12,0 |

15,0 (151) |

|

|

720 |

8,0 |

7,1 (72) |

|

9,0 |

8,1 (82) |

|

|

10,0 |

8,9 (90) |

|

|

11,0 |

9,9 (100) |

|

|

12,0 |

10,9 (110) |

|

|

13,0 |

11,9 (120) |

|

|

14,0 |

12,9 (130) |

|

|

820 |

9,0 |

7,1 (72) |

|

10,0 |

7,8 (79) |

|

|

11,0 |

8,5 (87) |

|

|

12,0 |

9,5 (96) |

|

|

13,0 |

10,3 (105) |

|

|

14,0 |

11,3 (114) |

|

|

1020 |

10,0 |

6,4 (65) |

|

11,0 |

7,1 (72) |

|

|

12,0 |

7,8 (79) |

|

|

13,0 |

8,5 (87) |

|

|

14,0 |

9,3 (95) |

|

|

15,0 |

9,6 (98) |

|

|

16,0 |

10,3 (105) |

|

|

1220 |

10,0 |

5,3 (54) |

|

11,0 |

5,9 (60) |

|

|

12,0 |

6,5 (66) |

|

|

13,0 |

7,1 (72) |

|

|

14,0 |

7,6 (78) |

|

|

15,0 |

8,3 (85) |

2.12 Дополнительные требования:

1) скорость общей коррозии для основного металла и сварного шва труб не должна превышать 0,5 мм/год;

2) величина пороговой нагрузки определяемая по стандарту NACE ТМ 01-77-90 для основного металла (продольный образец) и для сварного соединения (поперечный образец) должна быть не менее 70 % от минимально гарантируемой величины предела текучести основного металла;

3) величина коэффициента Kissc, определяемая для основного металла труб на продольных образцах, должка быть не менее 35 МПа;

4) основной металл и сварное соединение труб должны выдерживать испытания на стойкость к сероводородному растрескиванию по стандарту NACE ТМ 02-84, при этом коэффициент длины трещины CLR должен быть не более 3 %, коэффициент толщины трещины CTR - не более 6 %;

5) загрязненность основного металла неметаллическими включениями не должна превышать по среднему баллу 2,5;

Испытания по данному пункту проводит ВНИИТнефть на образцах предоставленных АООТ «ЧТПЗ».

Образцы отбираются от двух труб от партии для каждой марки стали. Трубы отгружаются потребителю до получения результатов испытаний.

После получения результатов испытаний от ОАО «ВНИИТнефть», АОО «ЧТПЗ» предоставляет их потребителю труб в течение 2 месяцев.

2.13 По требованию потребителя трубы, предназначенные для нанесения защитного покрытия, поставляются без зажированности и замасленности.

В дальнейшем эти свойства гарантируются изготовителем на основании заключения ОАО «ВНИИТнефть» и определяется по требованию потребителя или «ВНИИТнефть».

3 ПРАВИЛА ПРИЕМКИ И МЕТОДЫ ИСПЫТАНИЙ

3.1 Трубы принимаются партиями. В партию входят трубы одного размера. Число труб партии не должно превышать 100 штук.

Допускается комплектование партии труб из стали различных плавок.

3.2 Каждая труба подвергается осмотру и обмеру. Наружный диаметр проверяют измерением периметра с последующим пересчетом по формуле:

![]() (1)

(1)

где Р - периметр поперечного сечения, мм,

Dр - толщина рулетки, мм.

3.3 Овальность труб определяется как выраженное в процентах отношение разности между наибольшим и наименьшим диаметрами в одном сечении к наружному диаметру. В зоне шва замер овальности не производится. Кривизна труб определяется по методике изложенной в приложении Б.

3.4 Эквивалент по углероду металла каждой плавки определяется по формуле:

![]() (2)

(2)

где C, Mn, V, Mo, Nb, Ti, Cr, Cu, Ni - массовые доли соответственно углерода, марганца, ванадия, молибдена, ниобия, титана, хрома, меди, никеля, входящие в обозначение марки стали.

Химический состав и эквивалент по углероду принимается по документу о качестве поставщика металла. При подсчете эквивалента по углероду Cu и Ni при содержании каждого из них до 0,3 % не учитывается.

В случае необходимости в оценке химического состава стали от плавки отбирают одну трубу.

Химический состав стали проверяется по ГОСТ 22536.0, ГОСТ 22536.14, ГОСТ 12345, ГОСТ 12346, ГОСТ 12347, ГОСТ 12348, ГОСТ 12350, ГОСТ 12355, ГОСТ 12357, ГОСТ 12359, ГОСТ 12361.

Пробы для определения химического состава отбираются по ГОСТ 7565.

3.5 Контроль качества основного металла и сварного соединения производят путем:

- испытания основного металла труб на растяжение и ударный изгиб (ударная вязкость);

- испытания сварных соединений на растяжение, ударный и статический изгиб;

- гидравлического испытания труб;

- стопроцентного контроля сварного соединения неразрушающими методами в соответствии с нормами приложения А.

- для испытания основного металла - две трубы от партии;

- для испытаний сварного соединения - две трубы от партии.

От каждой партии труб диаметром 1020 - 1220 мм для проведения механических испытаний отбирают следующее количество труб или полуцилиндров:

- для испытания основного металла - два полуцилиндра каждой плавки, входящей в партию, за исключением испытанных ранее;

- для испытаний сварного соединения - одну трубу независимо от номера плавки.

3.7 Из каждой трубы, отобранной в соответствии с пунктом 3.6 изготавливают и испытывают:

3.7.1 Для механических испытаний основного металла:

- на растяжение по ГОСТ 10006 по одному плоскому поперечному пятикратному образцу типа II по ГОСТ 1497;

- на ударный изгиб по три образца типа 1 или 3 по ГОСТ 9454;

- на ударный изгиб по три образца типа 11 или 13 по ГОСТ 9454.

Темплеты для изготовления образцов основного металла вырезают из крайней четверти периметра каждой трубы от одного из ее концов в соответствии с ГОСТ 7564.

3.7.2 Для механических испытаний сварного соединения вырезают:

1) на растяжение по одному плоскому поперечному образцу со снятым усилением типа XII ГОСТ 6996;

2) на ударный изгиб с надрезом по линии сплавления типа VI или VII по ГОСТ 6996. Надрез наносится по линии сплавления внутреннего шва перпендикулярно поверхности металла.

3) на статический изгиб по два плоских образца со снятым усилением по методике завода-изготовителя.

Темплеты для изготовления образцов сварного соединения вырезаются из сварного шва от одного из концов трубы, перпендикулярно оси шва.

При изготовлении образца на ударный изгиб одна поверхность, перпендикулярная оси надреза, может иметь остатки черноты от проката.

Надрез на образцах по ГОСТ 6996 на ударный изгиб наносится перпендикулярно поверхности металла по линии сплавления шва, сваренного последним.

3.9 При изготовлении образцов для механических испытаний допускается правка заготовок статической нагрузкой.

3.10 При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей, по нему проводят повторные испытания на удвоенном количестве образцов, взятых от этой же партии.

3.11 При неудовлетворительных результатах повторных испытаний основного металла или сварного соединения, хотя бы на одном образце трубы бракуются.

Заводу-изготовителю предоставляется право сдачи труб забракованной партии поштучно, по показателю, имеющему неудовлетворительные результаты.

3.12 Гидравлические испытания каждой трубы проводят по ГОСТ 3845 с выдержкой под давлением не менее 20 сек.

4 МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1 На отгруженные трубы завод-поставщик выдаёт документ о качестве (сертификат), удостоверяющий их соответствие требованиям настоящих технических условий, в котором указывает:

- номинальные размеры труб (диаметр, толщина стенки) и фактическая длина;

- номер технических условий, по которым изготовлены трубы;

- завод-изготовитель труб или индекс завода-изготовителя труб;

- марка стали или ее условное обозначение (для стали 09ГСФ - 75);

- номера партий и входящие в них номера плавок и номера труб;

- результаты механических испытаний основного металла и сварного соединения по каждой партии;

- результаты гидравлического испытания труб;

- результаты контроля неразрушающими методами сварных соединений труб;

- химический состав стали по данным завода-поставщика металла;

- эквивалент по углероду каждой плавки по данным завода-поставщика металла.

4.2 На каждой трубе на расстоянии 100 - 1050 мм от одного из концов на наружной поверхности выбивают клеймами индекс завода-изготовителя труб, марку стали или её шифр, номер трубы, клеймо УТК, год изготовления.

Участок клеймения отмечают черной краской.

При механизированном способе клеймения маркировку располагают в одну строку вдоль образующей трубы на расстоянии не более 1500 мм от торца трубы.

4.3 На внутренней поверхности трубы на расстоянии до 300 мм от одного из торцов несмываемой краской наносят:

- марку стали или ее шифр;

- индекс завода-изготовителя труб;

- номер партии;

- номер трубы;

- номинальные размеры (наружный диаметр, толщина стенки и фактическая длина трубы;

- номер технических условий, по которым изготовлены трубы.

4.4 Упаковка, транспортирование, хранение и оформление документов производится в соответствии с ГОСТ 10692.

5 ПОРЯДОК РАСЧЕТА ЗА ПРОДУКЦИЮ.

5.1 Цена на трубы по настоящим техническим условиям договорная.

ЗАРЕГИСТРИРОВАНЫ:

Начальник технического И.А. Романцов

отдела ОАО «ЧТПЗ»

Приложение А

(обязательное)

Нормы допускаемых дефектов сварных швов труб при неразрушающих методах контроля

Настоящие нормы предусматривают методику контроля и допускаемые дефекты сварных швов труб, поставляемых по техническим условиям ТУ 14-158-116-99 при неразрушающих методах контроля.

1 МЕТОД И АППАРАТУРА КОНТРОЛЯ

1.1 Дефектные участки сварных швов труб определяются 100 % автоматизированным ультразвуковым контролем (АУЗК) с оценкой допустимости отражателей ручным ультразвуковым контролем (РУЗК), 100 % рентгентелевизионным контролем (РТК), и 100 % рентгентелевизионным контролем концевых участков швов (РТКК) на длине 150 мм.

1.2 Оценка допустимости отражателей при РУЗК производится дефектоскопами типа УД2-12, при РТК - рентгентелевизионными установками фирмы «Зайферт» по нормативной документации предприятия-изготовителя.

2 СТАНДАРТНЫЕ ОБРАЗЦЫ

2.1 Стандартные образцы для настройки чувствительности ультразвуковой аппаратуры изготавливаются из бездефектных труб того же материала и типоразмера, что и контролируемые трубы, и представляют собой темплеты без сварного соединения с искусственными отражателями для АУЗК типа цилиндрического сквозного отверстия диаметром (1,6 ± 0,16) мм, для РУЗК типа зарубки глубиной (1,6 ± 0,16) мм, шириной (2,5 ± 0,25) мм, площадью 4 мм2.

2.2 Для оценки чувствительности при РТК и РТКК используются 2 % пластинчатые или проволочные стандартные образцы (пенетрометры).

3 НОРМЫ ОЦЕНКИ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

3.1 Критерием оценки качества сварного соединения при АУЗК является амплитуда эхо-сигнала от отражателя.

3.2 Отражатель считать недопустимым, если амплитуда эхо-сигнала от него превышает уровень сигнала от искусственного отражателя стандартного образца (зарубки площадью 4 мм2) и условная протяжённость равна или превышает 10 мм.

На любые 120 мм длины сварного соединения суммарная условная протяженность допустимых отражателей не должна превышать 30 мм, а количество 5 штук.

3.3 Максимальные размеры и распределение шлаковых включений и пор, видимых на экране видеоконтрольного устройства рентгентелевизионной установки не должны превышать пределов, указанных в таблицах А.1 и А.2.

Таблица А.1 «Дефекты шва типа удлиненных шлаковых включений»

|

Минимальное расстояние между дефектами на каждые 150 мм длины шва, мм |

|

|

1,5´13 |

150 |

|

1,5´6,5 |

75 |

|

1,5´3,0 |

50 |

Примечания:

1 Сумма длин на каждые 150 мм не должна превышать 13 мм

2 В случае, если не представляется возможным точно определить тип дефекта и выявленный дефект можно классифицировать не только как шлаковое включение, но и как трещину или непровар, участок трубы с данным дефектом бракуется.

Таблица А.2 «Дефекты шва в виде круглых шлаковых и газовых включений»

|

Размер смежного дефекта, мм |

Минимальное расстояние между дефектами, мм |

|

|

3,0 |

3,0 |

50,0 |

|

3,0 |

1,5 |

25,0 |

|

3,0 |

0,8 |

13,0 |

|

3,0 |

0,5 |

9,5 |

|

1,5 |

1,5 |

13,0 |

|

1,5 |

0,8 |

9,5 |

|

1,5 |

0,4 |

6,5 |

|

0,8 |

0,8 |

5,0 |

|

0,4 |

0,4 |

3,0 |

Примечания:

1 Сумма диаметров всех дефектов на каждые 150 мм не должна превышать 6,5 мм.

2 Два дефекта при диаметре не более 0,8 мм могут находиться на расстоянии одного диаметра друг от друга при условии, что они отстоят от любого другого дефекта на расстояние не менее 13 мм.

Приложение Б

(обязательное)

Методика замера кривизны труб

Настоящая методика замера кривизны труб устанавливает порядок измерения кривизны труб, изготавливаемых по настоящим техническим условиям.

Методика разработана на основании ГОСТ 26877.

1 Нормы точности и средства измерения

При выполнении измерений по настоящей методике средства измерения и нормы их точности в соответствии с Приложением В к настоящим техническим условиям.

2 Методы измерения.

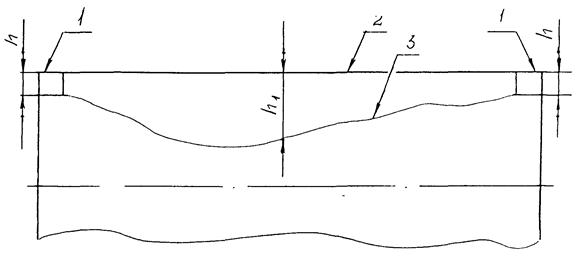

Измерение кривизны труб следует выполнять методом измерения зазора между струной (леской) и поверхностью трубы в соответствии с рисунком Б.1.

Общая кривизна образующей на всей длине определяется с помощью натянутой на призмы струны и замера линейкой наибольшего расстояния от поверхности трубы до струны.

Величина общей кривизны образующей определяется, как абсолютное значение разности между замеренным расстоянием и высотой призмы.

Кривизна труб определяется:

- в случае кривизны диаметрально противоположных образующих одного знака (обе образующие выпуклые либо вогнутые) - как абсолютное значение полуразности замеренных величин;

- в случае кривизны диаметрально противоположных образующих разного знака (одна образующая выпуклая, другая вогнутая, либо одна образующая искривленная, а другая прямая) - как абсолютное значение полусуммы замеренных величин.

Замер кривизны труб с локальным изменением диаметра не производят.

Допустимость на трубе участков с локальным изменением диаметра оценивают установленными требованиями по отклонению диаметра.

Приложение Б

(обязательное)

Рисунок Б.1 «Схема определения кривизны труб»

1 - установочная призма, 2 - струна (леска), 3 - образующая трубы

Кривизну трубы D рассчитывают по формуле

![]() (3)

(3)

Приложение В

(обязательное)

Перечень средств измерения, применяемых для контроля труб

|

Наименование средств измерений |

Тип |

Предел измерений |

Цена деления |

Измеряемые параметры |

|

Рулетка измерительная ГОСТ 7502 |

РЗ-5 |

0 - 5 м |

1 мм |

Периметр, овальность концов труб, длина |

|

РЗ-20 |

0 - 20 м |

|||

|

Линейка измерительная ГОСТ 427 |

0 - 150 мм |

1 мм |

Притупление фаски |

|

|

Стенкомер |

СМТ |

0 - 30 мм |

0,1 мм |

Толщина стенки |

|

Микрометр ГОСТ 6507 |

МТ |

0 - 25 мм |

0,01 мм |

Толщина стенки |

|

Часы песочные |

- |

10 с |

Время выдержки |

|

|

Реле времени |

РВ 3844 |

0 - 30 с |

0,1 с |

гидроиспытания |

|

Самопишущий прибор |

МЭД с КСД-3 |

0 - 16 МПа (0 - 160 кгс/см2) |

Регистрация результатов раздачи и гидрсиспытания |

|

|

Манометр |

ЭКМ-2У |

0 - 40 МПа (0 - 400 кгс/см2) |

0,05 МПа с (кгс/см2) |

Гидроиспытание |

|

ОБМ |

0 - 40 МПа (0 - 400 кгс/см2) |

0,05 МПа (кгс/см2) |

Гидроиспытание |

|

|

Угломер ГОСТ 5378 |

УМ |

0 - 18° |

15 |

Угол фаски |

|

Испытательные машины |

0 - 980 кН 0 - 100 тс |

Испытание металла |

||

|

Шаблон |

МО-1213 |

- |

- |

Усиление шва |

|

Образец |

Глубина подрезов |

|||

|

Струна (леска капроновая) |

- |

- |

Общая кривизна труб |

|

|

Шаблон |

чертёж № 3 728-1-00 |

- |

- |

Величина остаточного усиления внутреннего шва |

Примечание - Допускается применение средств измерения, метрологические характеристики которых не хуже указанных в перечне.

ССЫЛОЧНЫЕ НОРМАТИВНЫЕ ДОКУМЕНТЫ

|

Обозначение документа, на который дана ссылка |

Номер раздела, подраздела, пункта, подпункта, перечисления, приложения |

|

ГОСТ 427-89 |

Приложение В |

|

ГОСТ 5378-66 |

Приложение В |

|

Приложение В |

|

|

Приложение В |

|

|

Приложение Б |

|

|

ТУ 14-1-1921-76 |

|

|

NACE ТМ 01-77(90) |

|

|

NACE ТМ 02-84 |

СОДЕРЖАНИЕ