|

УТВЕРЖДАЮ Главный

инженер (подпись) А.А. Зак «29» IX 1975 г. |

РУКОВОДЯЩИЙ ТЕХНИЧЕСКИЙ МАТЕРИАЛ

|

ОТЛИВКА

ДЕТАЛЕЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ. РАДИУСЫ |

РТМ 26-07-187-75 Взамен ОСТ 26-07-617-72. |

Приказом Союзпромарматуры от «30» сентября 1975 г. № 95 срок введения установлен с «1» июля 1976 г.

* Снято ограничение срока действия

Настоящий руководящий технический материал (РТМ) устанавливает рекомендации по выбору литейных переходов и радиусов закруглений в отливках, толщины стенок цилиндрических и шаровых частей корпусов и крышек литой трубопроводной арматуры, изготавливаемой из нелегированных и легированных конструкционных, легированных со специальными свойствами литейных сталей по ГОСТ 977-88 и ОСТ 26-07-402-83; ковкого чугуна по ГОСТ 1215-79; серого чугуна по ГОСТ 1412-85; высокопрочного чугуна с шаровидным графитом по ГОСТ 7293-85; сплавов алюминиевых литейных по ГОСТ 2685-75; сплавов титановых по ОСТ 5.9071-79

Требования руководящего технического материала не распространяются на размеры деталей, предусмотренных стандартами, а также на части изделий с плоской, пологой и овальной формой и на эмалированную арматуру.

1. РАДИУСЫ ЗАКРУГЛЕНИЙ ВНУТРЕННИХ УГЛОВ

1.1. Литейные радиусы закруглений внутренних углов предназначены для получения в отливке плавного перехода от одной поверхности к другой.

1.2. Рекомендуемые радиусы закруглений и переходы для внутренних углов распространяются на все методы литья.

1.3. При соотношении толщин сопрягаемых стенок до двух включительно, рекомендуемые минимальные радиусы закруглений следует выбирать по табл. 1.

Таблица 1

мм

|

Толщина тонкой стенки без припуска на механическую обработку |

Минимальный радиус закругления внутреннего угла r |

|

|

Отливки из стали, титановых сплавов, ковкого чугуна и сплавов на основе меди |

Отливки из серого и высокопрочного чугунов и алюминиевых сплавов |

|

|

До 3 |

До 4 |

3 |

|

Св. 3 до 4 |

Св. 4 до 5 |

4 |

|

² 4 ² 5 |

² 5 ² 8 |

5 |

|

² 5 ² 8 |

² 8 ² 12 |

6 |

|

² 8 ² 10 |

² 12 ² 20 |

8 |

|

² 10 ² 11 |

² 20 ² 29 |

10 |

|

² 15 ² 20 |

² 29 ² 40 |

12 |

|

² 20 ² 29 |

² 40 ² 50 |

16 |

|

² 29 ² 40 |

- |

20 |

|

² 40 ² 60 |

- |

25 |

1.4. При соотношении толщин сопрягаемых стенок от двух до четырех включительно для деталей, не испытывающих ударных нагрузок, рекомендуемые минимальные радиусы закруглений следует выбирать по табл. 2.

Таблица 2

мм

|

Толщина тонкой стенки без припуска на механическую обработку |

Минимальный радиус закругления внутреннего угла r |

|

|

Отливки из стали, титановых сплавов, ковкого чугуна и сплавов на основе меди |

Отливки из серого и высокопрочного чугунов и алюминиевых сплавов |

|

|

До 3 |

До 4 |

4 |

|

Св. 3 до 4 |

Св. 4 до 6 |

5 |

|

² 4 ² 6 |

² 6 ² 8 |

6 |

|

² 6 ² 8 |

² 8 ² 12 |

8 |

|

² 8 ² 12 |

² 12 ² 18 |

10 |

|

² 12 ² 16 |

² 18 ² 25 |

12 |

|

² 16 ² 23 |

² 25 ² 35 |

16 |

|

² 23 ² 35 |

² 35 ² 45 |

20 |

|

² 35 ² 45 |

- |

25 |

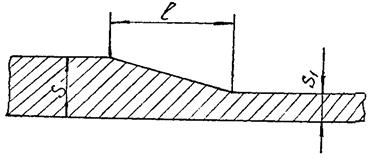

1.5. При соотношении толщин сопрягаемых стенок более двух для деталей, подвергающихся ударным нагрузкам, а также при соотношении толщин более четырех для деталей, не испытывающих ударных нагрузок, вместо радиусов закруглений внутренних углов должны быть плавные клинообразные постепенные переходы от одной толщины стенки к другой (черт. 1).

Черт. 1

1.6. Для деталей из серого и высокопрочного чугунов и алюминиевых сплавов длина переходной части должна быть в четыре раза больше разности толщин сопрягаемых стенок.

L = 4(S - S1),

где S - толщина основной стенки

S1 - толщина тонкой стенки

Для деталей из стали, титановых сплавов, ковкого чугуна и сплавов на основе меди длина переходной части должна быть в пять раз больше разности толщин сопрягаемых стенок

L = 5(S - S1)

2. УГЛОВЫЕ СОПРЯЖЕНИЯ СТЕНОК

2.1. Угловые сопряжения стенок выбираются для всех методов литья в зависимости от соотношения толщин стенок и материала деталей.

2.2. При соотношении толщин угловых сопрягаемых стенок до двух рекомендуемые радиусы закруглений приведены в табл. 1, при соотношении толщин стенок от двух до четырех - в табл. 2.

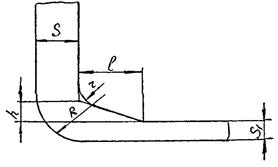

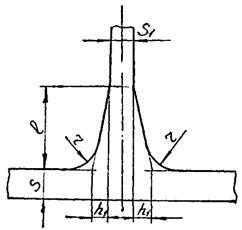

2.3. При соотношении толщин стенок угловых сопряжений более четырех рекомендуется применять плавные клинообразные переходы (черт. 2 и 3)

Черт. 2

Черт. 3

Рекомендуемые размеры элементов плавных клинообразных переходов в зависимости от соотношения толщин стенок и материала деталей приведены с табл. 3.

Таблица 3

мм

|

Соотношение толщин сопрягаемых стенок, не менее |

||||

|

2,5 |

От 1,8 до 2,5 |

От 1,25 до 1,8 |

||

|

h |

0,7(S - S1) |

0,8(S - S1) |

S - S1 |

|

|

h1 |

|

|

|

|

|

l, не менее |

Сталь, ковкий чугун и сплавы на основе меди |

5h |

10h1 |

|

|

Серый и высокопрочный чугуны и алюминиевые сплавы |

4h |

8h1 |

||

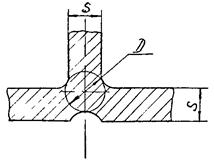

2.4. При пересечении трех стенок литых деталей во избежание скопления металла рекомендуются местные утонения узлов (черт. 4)

Черт. 4

Диаметр узла D рекомендуется выбирать не более 1,25 S (основной толщины стенки)

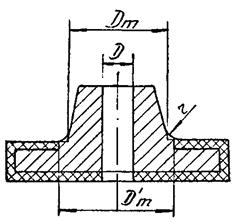

2.5. При сопряжении необрабатываемых поверхностей корпуса, крышки и др. с обрабатываемым фланцем (черт. 5) радиус сопряжения тыльной стороны фланца с поверхностью корпуса, крышки и др. выбирается в соответствии с табл. 1 и 2.

Необработанная поверхность тыльных сторон фланцев деталей должна иметь размер не меньше

D'm = Dm + 2r

Черт. 5

2.а. ТОЛЩИНА СТЕНОК

2.1а. Минимальная толщина стенок должна соответствовать данным, указанным в табл. 3а.

2.2а. Минимальная толщина стенок, приведенная в табл. 3а, определена исходя из технологических условий изготовления отливок всеми способами литья.

Допускаемые отклонения толщины стенки по ГОСТ 26645-85.

2.3а. При изготовлении отливок, предназначенных для сред повышенной проникаемости - фреон, гелий, аммиак - толщина стенки может быть увеличена на 15 - 20 % по сравнению с указанным в табл. 3а.

2.4а. В случае применения более прочных материалов или изготовления отливок более прогрессивными методами формообразования толщина стенок может быть уменьшена по сравнению с указанной в табл. 3а.

2.5а. Условное давление по ГОСТ 356-80.

2.6а. Условные проходы по СТ СЭВ 254-76.

ТОЛЩИНА СТЕНОК ЛИТОЙ АРМАТУРЫ

Таблица 3а

|

Высокопрочный чугун по ГОСТ 7293-85. Серый чугун по ГОСТ 1412-85, (не ниже марки СЧ 15) |

Ковкий чугун по ГОСТ 1215-79 |

Нелегированные и легированные стали по ГОСТ 977-88 и ОСТ 26-07-402-83 |

Высоколегированные стали по ГОСТ 977-88 |

|||||||||||||

|

Условное давление, Py кгс/см2 |

до 2,5 |

6 и 10 |

16 |

до 16 |

25 |

40 |

до 25 |

40 |

64 |

100 |

160 |

до 25 |

40 |

64 |

100 |

160 |

|

Условный проход Ду, мм |

минимальная толщина стенок, мм |

|||||||||||||||

|

6 |

4 |

4 |

4 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

10 |

4 |

4 |

4 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

15 |

4 |

4 |

4 |

3,5 |

3,5 |

4 |

7 |

7 |

8 |

- |

- |

8 |

8 |

9 |

- |

- |

|

20 |

4,5 |

4,5 |

4,5 |

3,5 |

3,5 |

4 |

7 |

7 |

8 |

- |

- |

8 |

8 |

9 |

- |

- |

|

25 |

5 |

5 |

5 |

3,5 |

3,5 |

6 |

7 |

7 |

9 |

- |

- |

8 |

8 |

10 |

- |

- |

|

32 |

6 |

6 |

6 |

4 |

4 |

6 |

8 |

8 |

10 |

12 |

12 |

9 |

9 |

11 |

12 |

12 |

|

40 |

7 |

7 |

7 |

5 |

5 |

7 |

8 |

8 |

12 |

13 |

13 |

9 |

9 |

12 |

14 |

14 |

|

50 |

7 |

7 |

7 |

5 |

5 |

7 |

8 |

8 |

14 |

14 |

14 |

9 |

9 |

14 |

16 |

16 |

|

65 |

8 |

8 |

8 |

6 |

7 |

8 |

8 |

9 |

14 |

14 |

16 |

10 |

11 |

14 |

16 |

18 |

|

80 |

8 |

9 |

9 |

7 |

8 |

9 |

9 |

10 |

14 |

15 |

16 |

10 |

11 |

16 |

18 |

24 |

|

100 |

8 |

9 |

9 |

8 |

9 |

10 |

10 |

12 |

15 |

16 |

20 |

12 |

14 |

16 |

20 |

- |

|

125 |

9 |

10 |

10 |

- |

- |

- |

12 |

14 |

16 |

13 |

22 |

14 |

15 |

18 |

22 |

- |

|

150 |

9 |

10 |

10 |

- |

- |

- |

12 |

14 |

18 |

20 |

25 |

14 |

15 |

18 |

24 |

- |

|

200 |

9 |

11 |

12 |

- |

- |

- |

16 |

16 |

18 |

22 |

28 |

16 |

17 |

20 |

26 |

- |

|

250 |

10 |

12 |

14 |

- |

- |

- |

16 |

16 |

20 |

24 |

30 |

16 |

17 |

20 |

28 |

34 |

|

300 |

10 |

13 |

15 |

- |

- |

- |

16 |

17 |

20 |

26 |

34 |

16 |

19 |

22 |

28 |

34 |

|

400 |

10 |

15 |

15 |

- |

- |

- |

17 |

21 |

24 |

31 |

- |

18 |

22 |

26 |

31 |

- |

|

500 |

12 |

16 |

18 |

- |

- |

- |

19 |

22 |

25 |

34 |

- |

20 |

23 |

27 |

37 |

- |

|

600 |

14 |

20 |

22 |

- |

- |

- |

19 |

22 |

27 |

41 |

- |

21 |

24 |

30 |

44 |

- |

|

800 |

15 |

24 |

28 |

- |

- |

- |

22 |

27 |

33 |

- |

- |

24 |

29 |

39 |

- |

- |

|

1000 |

16 |

28 |

36 |

- |

- |

- |

24 |

30 |

41 |

- |

- |

26 |

33 |

48 |

- |

- |

|

1200 |

18 |

32 |

42 |

- |

- |

- |

25 |

33 |

- |

- |

- |

- |

- |

- |

- |

- |

|

1400 |

20 |

36 |

48 |

- |

- |

- |

28 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

1800 |

22 |

38 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

1800 |

24 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

2000 |

26 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

Продолжение табл. 3а

|

Материал |

Сплавы алюминиевые литейные по ГОСТ 2685-75 |

Сплавы титановые по ОСТ 5.9071-79 |

||

|

Условное давление, Py кгс/см2 |

6 и 10 |

16, 25, 40 |

63 |

2,5 и 16 |

|

Условный проход Ду, мм |

Минимальная толщина стенок, мм |

|||

|

6 |

- |

- |

- |

- |

|

10 |

- |

- |

- |

- |

|

15 |

4 |

- |

- |

- |

|

20 |

- |

- |

- |

- |

|

25 |

- |

- |

- |

8 |

|

32 |

6 |

- |

- |

- |

|

40 |

7 |

7 |

8 |

- |

|

50 |

7 |

7 |

8 |

9 |

|

65 |

8 |

8 |

9 |

- |

|

80 |

9 |

9 |

10 |

10 |

|

100 |

9 |

9 |

10 |

12 |

|

125 |

10 |

10 |

11 |

- |

|

150 |

10 |

10 |

11 |

14 |

|

200 |

11 |

12 |

13 |

- |

|

250 |

12 |

14 |

15 |

- |

|

300 |

13 |

15 |

- |

- |

|

400 |

15 |

- |

- |

- |

|

500 |

16 |

- |

- |

- |

|

600 |

- |

- |

- |

- |

|

800 |

- |

- |

- |

- |

|

1000 |

- |

- |

- |

- |

|

1200 |

- |

- |

- |

- |

|

1400 |

- |

- |

- |

- |

|

1600 |

- |

- |

- |

- |

|

1800 |

- |

- |

- |

- |

|

2000 |

- |

- |

- |

- |

3. РАДИУСЫ ЗАКРУГЛЕНИЙ НАРУЖНЫХ УГЛОВ

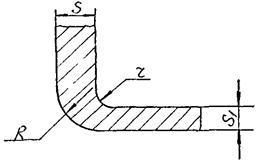

3.1. Радиусы закруглений наружных углов выбираются в зависимости от толщины стенок (черт. 6)

Черт. 6

Рекомендуемые радиусы закруглений наружных углов приведены в табл. 4.

Таблица 4

мм

|

От 3 до 5 |

От 5 до 8 |

От 8 до 12 |

От 12 до 20 |

Св. 20 |

|

|

Радиус закругления наружного угла R |

2 |

4 |

6 |

8 |

10 |

3.2. Радиус закругления наружного угла при пересечении стенок (черт. 7) рекомендуется определять по формуле

![]()

где r - радиус закругления внутреннего угла

Черт. 7

3.3. Радиусы закруглений наружных углов при изготовлении отливок специальными методами литья рекомендуется применять уменьшенными на величину до 50 % по сравнению с приведенными в табл. 4

Генеральный директор НПОА «Знамя труда» КОСЫХ С.И.

Главный инженер САРАЙЛОВ М.Г.

Зам. главного инженера ВЕЛИШЕК Б.И.

Заведующий отделом ПЕРОВ П.Ф.

Главный металлург КИБИТКИН Г.М.

Руководитель темы ДУБИНСКАЯ Н.П.

Исполнитель ПАЛЛЕЙ М.А.

СОДЕРЖАНИЕ