Центральный ордена Трудового Красного Знамени

научно-исследовательский

и проектный институт строительных металлоконструкций им. Н.П. Мельникова

|

ЦНИИПСК им. МЕЛЬНИКОВА |

||

|

УТВЕРЖДАЮ: Директор

института

|

РУКОВОДСТВО ПО ПРОЕКТИРОВАНИЮ СТАЛЬНЫХ КОНСТРУКЦИЙ

ОБЪЕКТОВ

КОМПЛЕКСОВ ДОМЕННЫХ ПЕЧЕЙ БОЛЬШОГО ОБЪЕМА

Р-001-98

ОЛК-2.62143

|

Г.П. Кандаков |

||

|

Начальник ОЭМ, д.т.н. |

В.М. Горицкий |

|

|

Начальник ОЛК инж. |

О.В. Фризен |

|

|

Ведущий инженер Патентной службы |

О.Г. Изосимова |

Москва, 1998 г.

Аннотация

Данное «Руководство по проектированию стальных конструкций объектов комплексов доменных печей большого объема» Р-001-98/(ОЛК-2.62143) выполнено ЦНИИПСК им Мельникова и является переработанным изданием документа «Руководство по расчету стальных конструкций доменной печи большого объема», выполненного институтом в 1975 году.

«Руководство…» состоит из восьми разделов и 4-х приложений.

Разделы 1, 2, 3, ранее разработанные к.т.н. Миллером В.Я., переработаны д.т.н. Горицким В.М. и к.т.н. Кандаковым Г.П. Раздел 4, разработанный к.т.н. Кандаковым Г.П. с участием к.т.н. Миллера В.Я. и к.т.н. Сорокина Л.А. остался без изменений. В раздел 5 разработанный к.т.н. Миллером В.Я. при участии к.т.н. Тарасова И.Б. внесены отдельные изменения, связанные с изменением строительных норм и правил. В раздел 6 ранее разработанный к.т.н. Тарасовым И.Б. и инж. Пецкой В.Ф. при участии к.т.н. Миллера В.Я., (где подраздел «Расчет на малоцикловую усталость кожуха воздухонагревателя» разработан на основе методики д.т.н. Ларионова В.В.) внесены изменения в части условных обозначений и изменена рубрикация.

а) подраздел «Расчет доменных печей» - к.т.н. Сорокиным Л.А. с участием к.т.н. Кандакова Г.П.,

б) подраздел «Расчет воздухонагревателей» - к.т.н. Кандаковым Г.П. на основе «Руководства по расчету воздухонагревателей доменных печей, выполненного авторским коллективом в составе к.т.н. Сорокина Л.А., к.т.н. Горшкова А.А., к.т.н. Кандакова Г.П., и инж. Лаута М.Я.;

в) подраздел «Расчет воздухопроводов горячего дутья» - к.т.н. Кандаковым Г.П.;

г) подраздел «Учет краевого эффекта» - к.т.н. Горшковым А.А.

В разделе изменены некоторые условные обозначения и устранены неточности первого издания.

Раздел 8 разработанный к.т.н. Миллером В.Я. при участии инж. Пецки В.Ф. и к.т.н. Тарасова И.Б. не перерабатывался.

Редакторская работа второго издания «Руководства…» выполнена вед. инженером Изосимовой О.Г., общая компоновка материалов «Руководства…» с учетом внесенных изменений проверена инж. Фризеным О.В.

Общая редакция выполнена к.т.н. Кандаковым Г.П.

СОДЕРЖАНИЕ

1. Общие указания.

1.1. Положения настоящего «Руководства» распространяются на проектирование стальных конструкций доменных цехов, с объемом печей 1000 м3 и выше.

1.2. Настоящее «Руководство» составлено в качестве дополнения к СНиП II-23-81* и СНиП «Нагрузки и воздействия» для учета особенностей работы стальных конструкций комплексов доменных печей.

1.3. Положения настоящего «Руководства» распространяются на стальные конструкции следующих сооружений и зданий комплексов доменных печей.

Сооружения комплекса

а) Листовые конструкции.

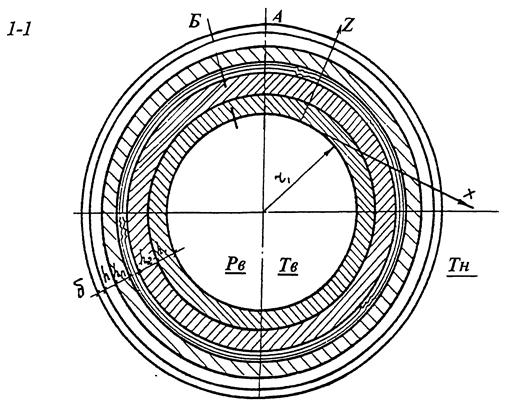

- Кожухи доменных печей, воздухонагревателей и пылеуловителей.

- Трубопроводы для транспортировки воздуха и газа.

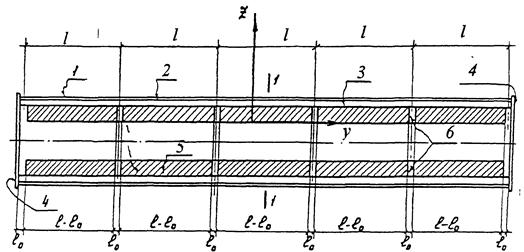

- Конвейерные галереи трубчатого поперечного сечения.

- Стволы лифтов трубчатой конструкции.

б) Стержневые конструкции

- Колонны печи, пылеуловителей, газопроводов и т.п.

- Конструкции колошниковых устройств.

- Наклонные мосты и монтажные балки с решетчатыми фермами.

- Конструкции, несущие шкивы.

- Лифты каркасной конструкции.

- Опоры монтажных балок.

- Опоры свечей для постановки печей на тягу.

в) Сплошностенчатые конструкции

- Наклонные мосты и монтажные балки со сплошностенчатыми главными балками

Здания

- Литейный двор.

- Здания воздухонагревателей.

- Здание колошникового подъемника.

- Здание лебедок пылеуловителей.

2. Материалы и сварка

2.1. Для кожухов доменных печей применять сталь марок:

а) 09Г2МФБ в нормализованном состоянии по ТУ 14-1-4473-88 в толщинах от 30 до 60 мм с гарантией качества стали по результатам испытаний образцов типа Шарпи при температуре - 20 °С;

б) 09Г2СЮЧ в нормализованном состоянии (с последующим отпуском) по ТУ 14-1-5065-91 в толщинах от 20 до 60 мм с гарантией качества стали по результатам испытаний образцов типа Шарпи при температуре - 20 °С;

в) для неохлаждаемых зон кожуха 09Г2С в нормализованном состоянии в толщинах от 10 до 60 мм при условии заказа листовой стали категории 9 (гарантия ударной вязкости на образцах типа Шарпи при температуре - 20 °С) по ГОСТ 19281-89;

для охлаждаемых зон кожуха сталь 09Г2С в нормализованном состоянии в толщинах от 10 до 60 мм при условии заказа листовой стали с гарантией качества металла на образцах типа Шарпи при температуре испытания - 40 °С. Возможна замена на сталь 9 категории по ГОСТ 19281-89 при условии содержания фосфора не более 0,020 % по массе;

г) 14Г2АФ-12 класса прочности С375 и С390 или 16Т2АФ-12 С390 в нормализованном состоянии по ГОСТ 19281-89 в толщинах от 20 до 50 мм (для кожухов доменных печей объемом 4500 м3 и более);

д) 16Г2АФ-ЭШП электрошлакового переплава в толщинах от 30 до 70 мм по ТУ-14-1-1779-76.

Для сталей С 390 в толщинах от 15 до 70 мм рекомендуется дополнительно проводить оценку качества стали на образцах типа Шарпи при - 20 °С. Уровень ударной вязкости регламентируется требованиями 5 категории качества стали по ГОСТ 19281-89.

При изготовлении кожуха из стали 09Г2СЮЧ к металлу в районе леток предъявляется дополнительное требование по гарантии качества на образцах типа Шарпи при температуре - 40 °С.

Для участков кожуха в районе чугунных и шлаковых леток, где возможен нагрев поверхности металла до 300 °С и выше, следует применять стали 15 категории. При использовании для кожухов доменных печей сталей 09Г2С, 14Г2АФ, 16Г2АФ и 09Г2СЮЧ допускается изготовление кожухов в районе леток проводить из стали 09Г2МФБ с повышенным сопротивлением тепловому охрупчиванию.

2.2. Для кожухов воздухонагревателей, воздухопроводов горячего и холодного дутья, работающих под высоким давлением при переменных нагрузках и имеющих значительные температурные деформации, следует применять сталь марки 09Г2СЮЧ по ТУ 14-1-5065-91. Допускается применение стали марки 09Г2С-15 по ГОСТ 19281-89 при условии аттестации качества стали на образцах типа Шарпи по ГОСТ 9454-78 с обеспечением ударной вязкости не менее 29 Дж/см2

В связи с переменными нагрузками от внутреннего давления сварка кожухов воздухонагревателей электрошлаковым способом без применения дополнительных мероприятий по измельчению зерна первичной кристаллизации не допускается Оценку качества металла сварного шва осуществлять на образцах типа Шарпи в не менее, чем двух зонах сварного шва (в срединной и приповерхностных зонах)

2.3. Для кожухов пылеуловителей, газопроводов грязного газа, включая вертикальный и нисходящий участки, применять сталь марок

а) Вст3сп5 и Вст3сп9 по ГОСТ 380-88 при толщинах от 10 до 25 мм;

б) 10Г2С1-12 по ГОСТ 19281-89 при толщинах от 10 до 40 мм;

в) 10Г2С1-9 по ГОСТ 19281-89 при толщинах от 4 мм до 10 мм;

г) 09Г2С-12 по ГОСТ 19281-89 при толщинах от 10 до 40 мм;

д) 09Г2С-9 по ГОСТ 19281-89 при толщинах от 4 до 10 мм;

е) 09Г2СЮЧ по ТУ 14-1-5065-91 в нормализованном состоянии в толщинах от 10 до 20 мм и в нормализованном и отпущенном состоянии в толщинах от 20 до 32 мм (в заказе на поставку листового проката указывать на использование при оценке качества стали образцов типа Шарпи).

2.4. Для колонн доменной печи и пылеуловителя применять сталь марок:

а) Вст3сп5 по ГОСТ 380-88 при толщинах до 25 мм;

б) 09Г2С-4 по ГОСТ 19281-89 при толщинах от 10 до 160 мм;

в) 14Г2АФ-4 по ГОСТ 19281-89 при толщинах от 10 до 50 мм4

г) 16Г2АФ-9 и 14Г2АФ-9 по ГОСТ 19281-89 при толщинах от 32 до 50 мм.

2.5. Марка стали для других конструкций определяется согласно СНиП II-23-81.

При этом конструкции относятся к следующим группам:

а) главные, поперечные и подрельсовые балки наклонного моста, подбалансирные балки колошникового устройства, подкрановые балки - I группа;

б) рамы колошникового устройства доменной печи, монтажная балка с опорами, пилоны наклонных мостов, подшкиновые устройства, конвейерные галереи шихтоподачи с опорами, элементы решеток, перечисленных конструкций, работающих на переменную нагрузку и другие конструкции под подвижную нагрузку - II группа;

в) перепусной трубопровод, труба взятия печи на тягу с опорой, цилиндрический и решетчатый стволы лифта, главные балки площадок колошникового устройства (кроме перечисленных п. б), главные балки площадок печи, колошниковой площадки, рабочих площадок литейного двора, пылеуловителей и воздухонагревателей, рамы литейного двора, здания воздухонагревателей и здания колошникового подъемника, расчетные элементы решеток, обеспечивающие пространственную неизменяемость сооружений II группа;

г) вентиляционные трубопроводы, воздухопроводы охлаждения лещади, дымовые борова и пр. газопроводы, работающие с давлением не более 0,1 кгс/см2 - IV группа;

д) остальные конструкции комплекса доменной печи определяются по группам согласно СНиП II-23-81 табл. 50 приложения 1.

2.6. Для футеровочных листов (брони) - сталь 30Г2 по ГОСТ 1577-81, сталь 35ХГ2 или сталь 30ХГС по ГОСТ 4543-71. Для вальцованной брони листы должны предварительно подвергаться термической обработке Допускается также применение литой брони, поставляемой по особым техническим условиям на изготовление доменного оборудования и вальцованной брони из стали марки ВСт4кп по ГОСТ 380-88, при этом толщина брони принимается увеличенной на 25 % по сравнению с толщинами листов указанных выше марок сталей.

2.7. Компенсаторы воздухонагревателей и воздухопроводов горячего и холодного дутья, работающие при высоком переменном давлении, изготавливаются из стали марки 10ХСНД по ГОСТ 19281-89, причем изделие должно обязательно пройти термообработку после изготовления. Материалы и технология сварки должны обеспечивать механические показатели сварных соединений не ниже, чем в основном металле. Для аттестации качества металла следует использовать образцы типа Шарпи, при этом нормирование ударной вязкости проводится для стали класса прочности 440 по ГОСТ 19281-89. Качество сварных соединений проверяется физическими методами контроля просвечиванием рентгено- или гамма-лучами и ультразвуковому методом.

2.8. При изготовлении и монтаже конструкций следует широко применять механизированные способы сварки, автоматическую на заводе-изготовителе (в том числе и для укрупнения листовых конструкций) и электрошлаковую с порошковыми присадочными материалами на монтаже для сварки кожухов доменных печей. Допускается применение и других видов сварки при условии, что ударная вязкость металла сварного шва и зоны термического влияния на образцах типа Шарпи при минимальной температуре эксплуатации кожуха будет не менее 29 Дж/см2.

3. Расчетные характеристики стали.

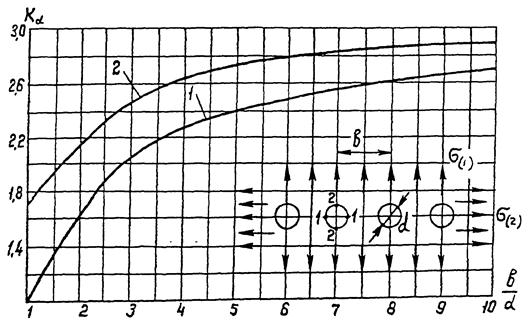

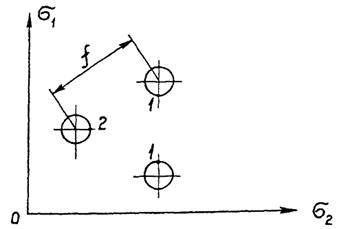

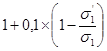

3.1. В случае двухосного напряженного состояния стали, ее расчетные сопротивления (вне зоны краевого эффекта) следует умножить на коэффициент согласно графику, помещенному на рис. 3.1.

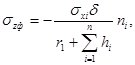

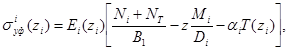

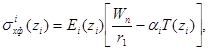

где

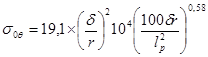

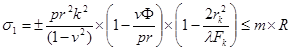

![]() при

изменении значения η в пределах

при

изменении значения η в пределах ![]()

s1 и s2 - соответственно меньшее и большее (по абсолютному значению) главные напряжения, равные для плоско-напряженного состояния, при отсутствии изгибных напряжений, осевым (меридиональным и кольцевым) напряжениям.

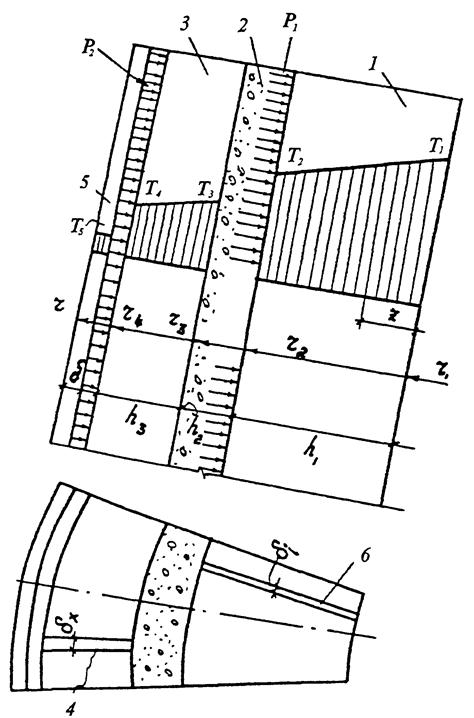

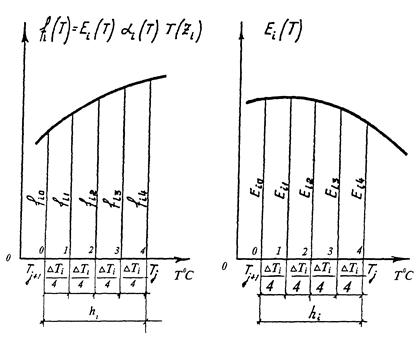

4. РАСЧЕТНЫЕ ХАРАКТЕРИСТИКИ МАТЕРИАЛОВ ФУТЕРОВКИ

4.1. Проектирование футерованных кожухов сосудов и оболочек трубопроводов производится с учетом их совместной работы с футеровкой (см. раздел 7).

4.2. Требуемые для расчета характеристики физико-механических свойств материалов футеровки (кладки, засыпки, набойки), термическое воздействие которых учитывается при проектировании стальных конструкций, приведено в приложении 1.

Примечание: Для расчета печей, работающих на шихте с примесью цинка, указанные в приложении 1 характеристики материалов футеровки не применимы, так как они изменяются под воздействием проникающих в кладку паров цинка.

5. ОСНОВНЫЕ РАСЧЕТНЫЕ ПОЛОЖЕНИЯ

Принятые обозначения

Vш - объем, занимаемый шихтой выше уровня приложения нагрузки;

Vck - полезный объем скипа, равный 0,9 его геометрического объема;

G - масса скипа;

Т - усилие в скиповом тросе, возникающее при подъеме скипа;

Tн - усилие в скиповом тросе, развиваемое лебедкой при максимально возможной перегрузке ее электродвигателя;

Tkx, Tky - проекция натяжения в конусном тросе соответственно на оси x и y;

Тmax - натяжение в конусном тросе, возникающее в момент остановки падающего конуса с шихтой, равное массе контргруза, умноженному на динамический коэффициент;

Tнx, Tнy - проекции усилия в конусном тросе, развиваемое лебедкой при максимально возможной перегрузке ее электродвигателя, на оси x и y, причем величина Tн не должна превышать величины натяжения троса, соответствующего усилию Р0 в штанге;

T0x, T0y - проекции первоначального натяжения конусного троса Tк = 0 - 1,5 т соответственно на горизонтальную и вертикальную оси;

Pк1, Pк2 - давление соответственно на переднюю и заднюю оси скипа;

Р1 - усилие в штанге конуса, уравновешивающее контргрузы;

P2 - усилие в штанге конуса от массы конуса, шихты и штанги;

Р3 - усилие в штанге конуса от массы конуса и штанги;

Р4 - усилие в штанге конуса, уравновешивающее контргруз без учета натяжения троса;

Р1’ - усилие в штанге конуса, уравновешивающее балансир с контргрузом (с учетом натяжения троса);

Р0 - максимальная несущая способность штанги конуса при ее работе на сжатие;

Q - масса рычага и контргруза балансира;

Qδ - масса дополнительного груза на рычаге;

Qk - масса контргруза;

Qc - масса рычага балансира;

Н - сила сопротивления, приложения на уровне головки рельса;

Hδ - горизонтальная реакция оси балансиров;

E - неуравновешенная составляющая, действующая параллельно рельсу;

ТTP - модуль упругости троса в т/м2;

FТР - площадь сечения троса в м2;

Rδ - вертикальная реакция оси балансиров;

γ - масса единицы объема материала;

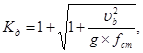

Кд - динамический коэффициент;

g - ускорение силы тяжести, равное 9,81 м/сек2;

fСТ - статическая деформация троса под воздействием подвешенного к нему контргруза;

υв - послеударная скорость контргруза в м/сек;

«O», «O●» - основное сочетание нагрузок (см. СНиП «Нагрузки и воздействия»);

«Ос» - особое сочетание нагрузок.

Характеристика нагрузок

5.1. Расчет конструкции производится по предельным состояниям в соответствии с действующими нормами проектирования стальных конструкций и дополнительными требованиями, учитывающими особенности работы сооружений комплекса. Учитывая специфичность ряда нагрузок и воздействий комплекса, проводится их классификация согласно СНиП «Нагрузки и воздействия».

К временным длительным нагрузкам относятся масса стационарного оборудования (включая обычные динамические воздействия и торможение), массы атмосферных осадков и отложений (пыль, конденсат и т.д.), давление обычной интенсивности от газов, жидкостей и сыпучих материалов, влияние эксплуатационной температуры при нормальной работе сооружения с учетом температуры замыкания конструкций при монтаже.

К кратковременным относятся нерегулярно возникающие временные нагрузки (повышенное воздействие временных нагрузок на рабочих площадках при ремонтах, возможное кратковременное увеличение динамических нагрузок, возникающих при нормальной работе оборудования, динамические нагрузки, возникающие при пуске оборудования с длительным циклом действия), отклонения в давлении сыпучих материалов, жидкостей, газов и т.д., временные нагрузки, возникающие при строительстве или ремонте сооружений и при их испытании, нерегулярные отклонения эксплуатационной температуры.

К особым относятся нерегулярно возникающие нагрузки, имеющие аварийный характер или возникающие при нарушении режимов работы (застревание и обрыв скипов, аварийное динамическое воздействие конусов и балансиров и другие аварии оборудования), временные случайные нагрузки, возникающие при монтаже, давления сыпучих материалов, жидкостей и газов, возникающие при нарушении нормального режима эксплуатации (прекращение удаления пыли из пылеуловителей, значительное отложение конденсата в газопроводах, засорение водоотводников, обвалы, взрывы) температурные нагрузки, возникающие в результате разрушения футеровки, холодильников и т.д., сейсмические нагрузки.

При определении расчетных напряжений следует учитывать одновременно воздействие только одной особой нагрузки. В остальном при определении нагрузок и их сочетаний следует руководствоваться положениями СНиП «Нагрузки и воздействия». При расчете воздухонагревателей и других сооружений, подверженных переменному воздействию внутреннего давления, следует учитывать продолжительность эксплуатации сооружений и частот изменения количества циклов в сутки согласно заданию технологической организации.

5.2. Величины нагрузок. Величины нагрузок принимаются, как правило, по техническим заданиям технологических организаций. Ниже приводятся данные по отдельным видам нагрузок, которые принимаются в проектировании при отсутствии специальных указаний:

а) масса оборудования - согласно заданиям технологической проектной организации (временная длительная);

б) нормативные нагрузки для газовоздухопроводов.

В газопроводах грязного газа нагрузка от отложений пыли внутри трубопроводов (условно включая массы наружного обледенения) в пределах углов наклона трубопровода к горизонту от 0° до 20° принимается по таблице 5.1, а при угле наклона 40° и более - в размере 10 % от максимальной нагрузки. Величина нагрузки при промежуточных значениях угла наклона обычно принимается по интерполяции. В случае возможности отложения цинкита величина нагрузки принимается по соответствующему заданию.

|

Заполнение (кратковременная нагрузка в % от площади поперечного сечения газопровода) |

Примечание |

|

|

1 |

2 |

3 |

|

Горизонтальный газоотвод грязного газа (одна труба) |

40 |

При расчете собственно трубы и опор под нее |

|

Две и более трубы |

40 |

При расчете общих опор |

|

для большей трубы |

||

|

для остальных труб |

24 |

То же |

Для газопроводов получистого газа нагрузка от всех отложений принимается в половинном размере сравнительно с нагрузками для соответствующих газопроводов грязного газа, но с тем, чтобы эта нагрузка была бы не менее, чем для газопровода чистого газа соответствующего диаметра по таблице 5.2.

|

Заполнение (кратковременная нагрузка в % от площади поперечного сечения газопровода) |

Примечание |

Горизонтальный газопровод чистого газа (диаметр труб в мм) |

Заполнение (кратковременная нагрузка в % от площади поперечного сечения газопровода) |

Примечание |

|

|

1 |

2 |

3 |

1 |

2 |

3 |

|

1. Одна труба |

|

|

2200 |

15,5 |

При расчете собственно труб и опор под нее |

|

500 и менее |

70 |

При расчете собственно труб и опор под нее |

2400 |

14 |

|

|

600 |

62 |

2600 |

12,5 |

||

|

700 |

55 |

2800 |

12 |

||

|

800 |

46 |

3000 |

11 |

||

|

900 |

40 |

3200 |

10,5 |

|

|

|

1000 |

35 |

3500 |

10 |

|

|

|

1100 |

31 |

Две трубы и более |

Для большей трубы заполнение принимается по предыд. пункту таблицы, для остальных в половинном размере |

При расчете общих опор |

|

|

1200 |

28 |

||||

|

1300 |

25 |

||||

|

1400 |

23 |

||||

|

1500 |

21 |

||||

|

1600 |

20 |

||||

|

1800 |

18 |

||||

|

2000 |

17 |

В газопроводах чистого газа нагрузка от отложений конденсата внутри труб (условно включая и массу наружного обледенения) в пределах углов наклона трубопровода к горизонту от 0° до 10° принимается максимальной по таблице 5.2, а при угле наклона 40° и более - в размере 10 % от максимальной. При промежуточных значениях угла наклона нагрузка исчисляется по интерполяции.

При этом для отдельных приподнятых участков газопровода, из которых обеспечено стекание конденсата, нагрузку можно принимать в половинном размере, а для отдельных пониженных участков, в которые возможен сток, нагрузка увеличивается на 40 %.

Величины нагрузок в таблице 5.2 приведены для случая, когда расстояние от точки, соответствующей верхнему уровню трубы, до ближайшего водоотвода не превышает 100 м и при уклоне газопровода не < 0,005.

Нагрузка от наружного обледенения для воздухопроводов горячего и холодного дутья не учитывается, для вентиляционного воздухопровода ее величина принимается по рис. 5.1 (кратковременная).

В случае укладки на одних опорах нескольких трубопроводов различного назначения, суммарная нагрузка на опоры от них принимается для более тяжелой - максимальной, для остальных - минимальной.

в) Нормативные массы материалов и заполнений принимаются по таблице 5.3.

|

Масса единицы объема материала в кг/м3 |

|

|

1 |

2 |

|

Асбестовый картон |

800 - 1200 |

|

Асбест распущенный |

340 |

|

Асбестовермикулит |

300 |

|

Бетон огнеупорный |

1600 - 1900 |

|

Динас |

1950 |

|

Динасовый легковес |

1200 |

|

Кирпич огнеупорный в кладке |

|

|

шамотный класса А |

2100 |

|

шамотный класса В |

1900 |

|

шамот легковес |

800 - 1100 |

|

мулитовый МКО-72 |

2500 |

|

ВГО-50 и 62 |

2400 |

|

трепельный |

600 - 700 |

|

магнезитовый |

2500 - 2900 |

|

доломитовый |

2600 - 2700 |

|

Каолиновый легковес |

1300 |

|

Каолин |

2300 |

|

Керамзит |

500 - 900 |

|

Керамзитобетон |

800 - 1400 |

|

Каолиновые маты |

150 - 300 |

|

Кокс |

500 |

|

Коксовая мелочь |

700 |

|

Порошок доломитовый |

550 |

|

Пыль колошниковая |

2000 |

|

Руда железная |

|

|

сырая |

2500 - 3500 |

|

агломерат |

1600 |

|

Трепельная засыпка |

500 |

|

Торкрет масса |

1600 - 1700 |

|

Чугун жидкий |

7200 |

|

в чушках |

6000 |

|

Шамот колотый |

1600 |

|

Шихта в доменной печи |

1100 |

|

Шлак доменный жидкий |

1800 - 2000 |

|

То же, насыпью |

1600 |

|

Скопления конденсатов в газопроводах |

1000 |

|

Наледь на газопроводах |

900 |

г) Нормативные нагрузки на площадки и лестницы по таблице 5.4.

Нормативные нагрузки на площадки и лестницы (вне мест непосредственного расположения оборудования)

|

Конструкции |

Нормативные нагрузки в кгс/м2 |

||

|

временная длительная |

кратковременная |

||

|

1 |

2 |

3 |

4 |

|

1 |

Рабочие площадки доменных печей и литейных дворов; площадка в уровне подошвы воздухонагревателей |

1000 |

3000 |

|

2 |

Рабочие площадки (чистый пол) зданий: колошникового подъемника; воздухонагревателей; пылеуловителей; рабочая площадка самого пылеуловителя; колошниковая площадка; площадка балансиров и площадки воздухонагревателей, на которых возможно складирование кирпича при ремонтах |

400 |

1000 |

|

3 |

Переходные площадки и лестницы |

200 |

300 |

|

4 |

Площадки для обслуживания оборудования и пешеходные мостики |

300 |

400 |

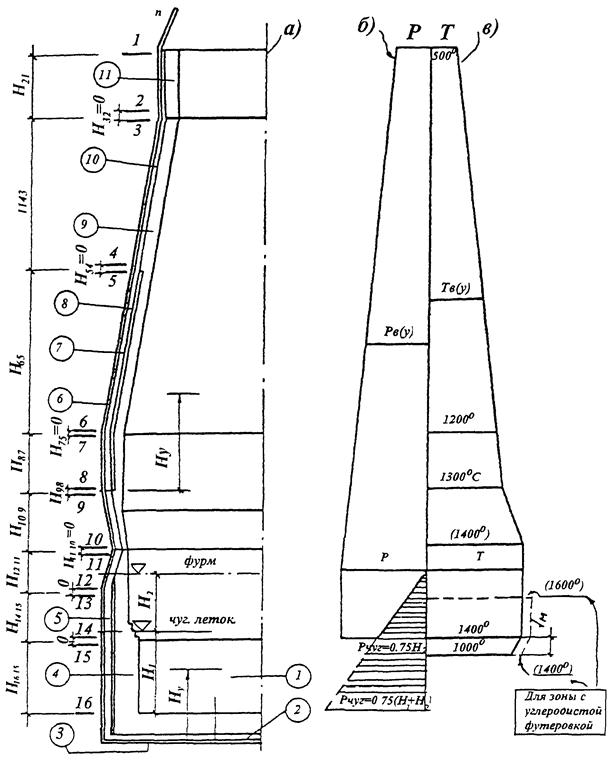

д) Нормативное внутреннее избыточное давление принимается по техническому заданию на проектирование, причем для доменной печи давление между фурмами и колошником принимается меняющимся по прямолинейному закону.

Расчетные давления при испытании на плотность принимаются равными нормативному, кроме доменной печи и газопровода грязного газа от печи до пылеуловителя, для которых величина давления устанавливается особо в зависимости от их конструкции, а при испытании на прочность - по таблице 5.5.

Расчетные внутренние избыточные давления при испытании на прочность

|

Конструкции |

Расчетные внутренние давления при испытании (кратковременная) |

|

|

1 |

2 |

|

|

1 |

Воздухопровод холодного дутья в пределах доменного цеха; воздухонагреватель, воздухопровод горячего дутья |

1,25 P1 |

|

2 |

Пылеуловитель, газопровод грязного газа за пылеуловителем (в пределах доменного цеха), газопровод получистого или чистого газа от газоочистки до ввода в подкупольное пространство (в пределах доменного цеха) |

1,25 P2 |

|

3 |

Газопровод чистого газа (в пределах доменного цеха) |

1,25 P3 |

Примечания: 1 Нормативное избыточное внутреннее давление принимается P1 - в воздушном тракте, P2 - под колошником, P3 - перед листовой задвижкой.

2 Доменная печь и газопровод грязного газа от печи до пылеуловителя на прочность внутренним давлением не испытывается. Оно заменяется физическим контролем качества швов, просвечиванием, ультразвуковым методом и т.д.

е) Нормативные нагрузки от отложения пыли - по таблице 5.6 и 5.7, при этом нагрузка от пыли на ребристый настил не учитывается. Нагрузка от пыли на наружной поверхности трубопроводов, расположенных в радиусе 100 м вокруг доменной печи, исчисляется, исходя из угла естественного откоса пыли, равного 35°, но не более 50 кгс/м2 (средняя) и только как кратковременная или особая. Для наклонных (более 25°) поверхностей нагрузка принимается по интерполяции, считая, что при угле наклона 45° к горизонту, нагрузка от пыли равна нулю.

Нормативные нагрузки от отложений пыли на внешние сплошные покрытия (при углах наклона к горизонту от 0 до 25°)

|

Конструкции |

Нормативные нагрузки в кгс/м2 для расчетных сочетаний |

||

|

временная длительная |

кратковременная |

||

|

1 |

2 |

3 |

4 |

|

1 |

Колошниковая площадка |

- |

500 |

|

2 |

Прочие площадки колошника |

- |

200 |

|

|

Все покрытия и площадки в радиусе 100 м от доменной печи |

- |

50 |

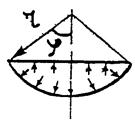

Нормативные нагрузки от отложений пыли в пылеуловителях

|

Конструкции |

Нормативные нагрузки в % заполнения пылью объема, показанного на рис. 5.2 для расчетных сочетаний |

|||

|

временная длительная |

кратковременная |

особая |

||

|

1 |

Первичный пылеуловитель |

50 |

75 |

100 |

|

2 |

Вторичный пылеуловитель |

25 |

38 |

50 |

Нормативные температуры металла трубопроводов и оболочек

|

Конструкции |

Нормативные температуры металла для сочетания нагрузок в °С |

|||

|

временная длительная |

кратковременная |

особая |

||

|

1 |

Доменная печь* |

100 |

120 |

150 |

|

2 |

Воздухонагреватели* |

100 |

120 |

150 |

|

3 |

Воздухопровод горячего дутья* |

140 |

180 |

200 |

|

4 |

Пылеуловители |

80 |

100 |

120 |

|

5 |

Газопровод грязного газа до пылеуловителя, футерованный |

80 |

120 |

150 |

|

6 |

То же, за пылеуловителями футерованный |

50 |

75 |

100 |

|

7 |

То же, не футерованный |

200 |

250 |

300 |

|

8 |

Газопроводы чистого и получистого газа, не футерованные |

В зависимости от климатических условий |

||

|

9 |

Воздухопровод холодного дутья, не футерованный |

140 |

170 |

200 |

и) Ветровая нагрузка - согласно СНиП. При расчете отдельных сооружений, имеющих малые поперечные размеры по сравнению с высотой, для которых ветровая нагрузка имеет решающее значение (каркас лифта, свечи и т.д.), полученная по СНиП величина окрестного напора ветра для сооружений с периодом колебаний > 0,25 сек должна определяться с учетом динамического воздействия пульсации скоростного напора, вызываемой порывами ветра.

к) Нормативные нагрузки от шихты - по таблице 5.9.

Нормативные нагрузки от шихты на колонны горна* и другие конструкции, и непосредственно воспринимающие эту нагрузку

|

Сочетание нагрузок |

Нормативные нагрузки |

|

|

1 |

При нормальной работе - временная длительная |

0,5 γ Vш |

|

2 |

При зависании - кратковременная |

γ Vш |

|

3 |

При осадке - особая |

γ Kд Vш = 2 γ Vш |

Kд = 2 - динамический коэффициент по таблице 5.10.

* В самонесущих безмораторных печах нагрузка от шихты на колонны горна не учитывается.

5.3. Нагрузка от скипа на наклонный мост определяется геометрическим разложением равнодействующей силы тяжести, действующей на скип, по направлению тягового троса (вдоль рельс при обрыве и застревании) и направлению нормальному к рельсу или верхней направляющей;

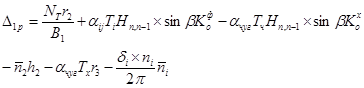

для сочетания нагрузок «О» (подъем груженого скипа)

![]() (5.1)

(5.1)

для сочетания нагрузок «О*» (подъем перегруженного скипа)

![]() (5.2)

(5.2)

для сочетания нагрузок «Ос» (застревание скипа при подъеме)

![]() (5.3)

(5.3)

или обрыв перегруженного скипа

![]() (5.4)

(5.4)

Кроме того для каждого сочетания нагрузок учитывается нагрузка от опускающегося порожнего скипа

![]() (5.5)

(5.5)

В формулах (5.1 - 5.5) усилия обозначены в векторной форме.

5.4. Нагрузка от балансиров. Опорная реакция балансиров равная равнодействующей весов балансиров, штанги, конуса, шихты на конусе и натяжению тросов.

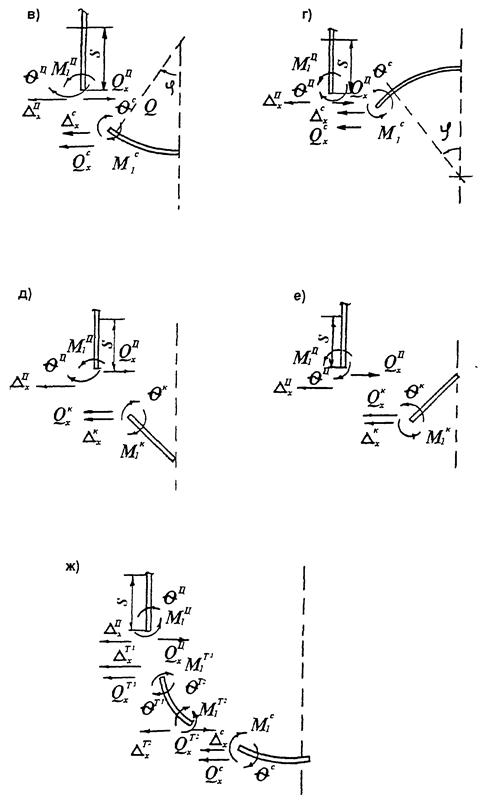

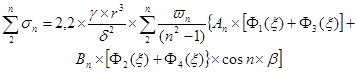

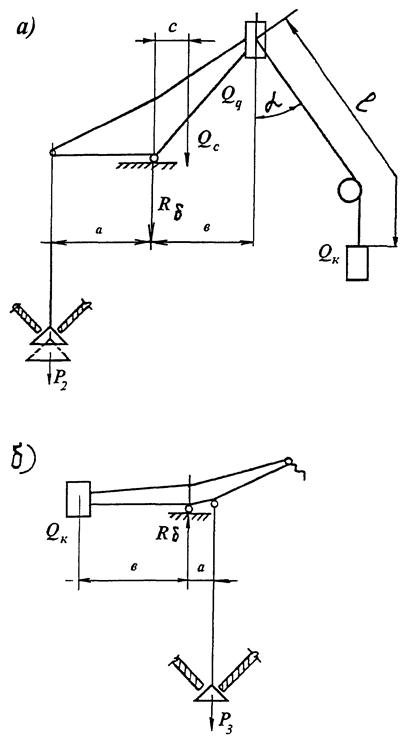

а) При свободном опускании конусов (рис. 5.3а):

для сочетания нагрузок «О» и «О*»:

Конус закрыт

![]() (5.6)

(5.6)

конус полузакрыт (начало открывания)

![]() (5.7)

(5.7)

конус открыт

![]() (5.8)

(5.8)

для сочетания нагрузок «Ос»:

ликвидация слабины троса, после отставания конуса от работы лебедки

![]() (5.9)

(5.9)

Здесь Kд - динамический коэффициент, учитывающий воздействие падающего конуса с шихтой и определяемый по формуле (5.16).

б) При принудительном опускании конусов (рис. 5.3б):

для сочетания нагрузок «О» и «О*»:

конус закрыт

![]() (5.10)

(5.10)

конус полузакрыт (начало открывания)

![]() (5.11)

(5.11)

конус открыт

![]() (5.12)

(5.12)

для сочетания нагрузок «Ос»:

конус застрял

![]() (5.13)

(5.13)

ликвидация слабины троса после отставания конуса от работы лебедки при ударе конуса о чашу

![]() (5.14)

(5.14)

где Кд - коэффициент, учитывающий динамическое воздействие падения балансира с контргрузом, определяемый по формуле (5.18).

Опорные конструкции, воспринимающие усилия от направляющего устройства (узлы закрепления штанги), рассчитываются на действующую в любом направлении в плоскости направляющего устройства силу, равную 4 % от усилия в штанге.

5.5. Расчет копра доменной печи. Динамическое воздействие падения конуса или контргруза балансиров вследствие образования слабины конусов тросов, вызванной несинхронной работой механизмов, учитывается только на конструкцию колошникового копра, включая опорный узел и производится по способу, разработанному в институте «ЦНИИпроектстальконструкция». Методика расчетов не учитывает амортизаторов, при установке которых расчетные формулы должны быть изменены. При определении напряжений в колоннах рамы копра от динамической нагрузки коэффициенты продольного изгиба внецентренно сжатых элементов не учитываются.

а) Нагрузка на копер при свободном опускании конусов. Расчетное усилие на ось балансира большого конуса (рис. 5.4а) определяется по формулам

![]() (5.15)

(5.15)

где

a - угол между направлением троса и вертикалью в градусах;

a - плечо конуса в м;

b - плечо контргруза в м;

c - плечо у центра тяжести балансиров в м;

(5.16)

(5.16)

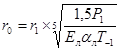

где ![]() в м (1 - по рис. 5.4а)

в м (1 - по рис. 5.4а)

при ![]()

Здесь gn - ускорение силы тяжести при несвободном падении равное ε ´ g,

где ε - коэффициент замедления системы, равный

J - момент инерции массы рычага балансира относительно оси его вращения в т.м. сек2, подсчитываемый приближенно как для бруса постоянного сечения;

h0 - высота замедленного падения, определяемая в зависимости от скорости срабатывания выключателя слабины троса в м (при отсутствии специального задания слабина троса обычно принимается равной 0,5 м).

б) Нагрузка на копер при принудительном опускании конусов. Падение останавливается при ударе конуса о чашу (рис. 5.4б). Расчетное усилие на ось балансира большого конуса равно:

![]() (5.17)

(5.17)

Здесь ε коэффициент замедления системы, равный

![]()

hb - высота замедления падения контргруза в м, определяемая расстоянием между конусом и чашей в момент остановки конуса при закручивании (если отсутствует специальное задание, обычно принимается равной 0,12 м);

Σfст - суммарное статическое вертикальное перемещение контргруза (под действием собственного веса) за счет деформации штанги и опорных конструкций (балок) копра в м.

Расчетные коэффициенты

5.6. Коэффициенты динамичности. Значения динамического коэффициента для различных конструкций доменной печи и видов нагрузки приведены в таблице 5.10.

Коэффициенты динамичности

|

Вид нагрузки |

Сочетание нагрузок |

Значение |

Конструкции, на которые распространяется коэффициент |

|

|

1 |

2 |

3 |

4 |

5 |

|

1 |

Воздействие шихты при осадках (учитывается масса только шихты, расположенной выше уровня рассматриваемой конструкции) |

Ос |

2 |

Колонны горна и кожуха печи (см. примечание к таблице 5.9) |

|

2 |

Воздействие шихты при разгрузке в скип или из скипа (учитывается масса шихты в объеме скипа) |

О |

1,8 |

Балки, поддерживающие опускание желоба и приемную воронку, а также пути скипа |

|

3 |

Неуравновешенная часть массы контргруза конусных балансиров |

О |

2 |

Подбалансирные балки (непосредственно несущие нагрузки) |

|

а) в момент закрывания конуса |

||||

|

|

б) при ликвидации слабины конусных тросов |

Ос |

Конструкция колошникового устройства (подбалансирные балки, рамы и связи копра), балки несущие конусные лебедки или пневматические цилиндры и другие конструкции, воспринимающие нагрузку, а также тросы, испытывающие эти усилия |

|

|

4 |

Усилие в тросе конусных шкивов (кроме случая ликвидации слабины - см. выше) |

|

|

|

|

|

а) при принудительном опускании конуса |

О |

1,1 |

Подшкивные балки |

|

|

б) при свободном опускании конуса |

О |

1,5 |

То же |

|

5 |

Нагрузка от лебедки для маневрирования конусами (кроме случая ликвидации слабины - см. выше) |

О |

1,1 |

Балки, непосредственно несущие нагрузку от лебедки |

|

6 |

Нагрузка от цилиндров для маневрирования конусами (кроме случая ликвидации слабины - см. выше) |

О |

1,5 |

То же, от цилиндров |

|

7 |

Нагрузка от скиповой лебедки |

О |

1,1 |

То же, от лебедки |

|

8 |

Нагрузка от электрических кранов и подвижного состава (в том числе от скипов), кроме тележки монтажной балки |

О, О* |

1,1 |

|

|

9 |

Нагрузка от газовых горелок |

О, О* |

1,1 |

То же |

5.7. Коэффициенты надежности по нагрузке. Значения коэффициентов для различных видов нагрузки даны в таблице 5.11.

Коэффициенты надежности по нагрузке n

|

Вид нагрузки |

Значения |

|

|

1 |

Постоянные нагрузки (кроме массы термоизоляционных плит и засыпок) |

1,1 |

|

2 |

Постоянные нагрузки от массы термоизоляционных плит и засыпок |

1,2 |

|

3 |

Постоянные нагрузки при расчете анкеров и других элементов, где постоянная нагрузка уменьшает силовое воздействие |

0,9 |

|

4 |

Давление и масса сыпучих материалов (в том числе и пыли на покрытиях) |

1,2 |

|

5 |

Внутреннее давление газов (включая вакуум), кроме случаев испытания на прочность |

1,15 |

|

6 |

То же при испытании на прочность |

1,0 |

|

7 |

Нагрузка от массы оборудования и нагрузки на площадках |

1,2 |

|

8 |

Нагрузки, возникающие в результате работы оборудования (усилия в тросах лебедки и т.д.) |

1,2 |

|

9 |

Гидростатическое давление |

1,1 |

|

10 |

Нагрузка от подвижного состава |

1,2 |

|

11 |

Ветровые нагрузки |

согласно СНиП |

|

12 |

Нагрузки от снега |

согласно СНиП |

|

13 |

Нагрузки в трубах от отложений пыли, конденсата и т.д. |

1,1 |

|

14 |

Температурный распор кладки и холодильников |

* |

|

15 |

Воздействие температурного расширения металлоконструкций |

1,2 |

|

16 |

Нагрузка на колонны горна (учет неравномерности распределения нагрузки между колоннами) |

1,1 |

* См. Ниже расчет футерованных конструкций, раздел 7.

5.8. Коэффициенты условия работы. Значения коэффициентов условий работы для различных элементов конструкций доменной печи приведены в таблице 5.12.

Коэффициенты условия работы m

|

Элементы конструкций |

Значения |

|

|

1 |

Для кожухов доменных печей, воздухонагревателей, пылеуловителей, а также трубопроводов |

|

|

а) при расчете на прочность |

||

|

|

с учетом концентрации местных упругих напряжений в зонах краевого эффекта и локальных нагрузок |

1,25 (1,0) |

|

|

без концентрации местных упругих напряжений |

0,85 (0,75) |

|

|

б) при расчете на устойчивость |

0,65 |

|

2 |

Для колонн, опор и рам |

1,0 |

|

3 |

Для сжатых элементов ферм наклонного моста для элементов, рассчитанных на аварийные нагрузки |

0,9 |

|

|

а) удар большого конуса при его отставании от работы лебедки |

1,0 |

|

|

б) предельное заполнение пылеуловителя пылью |

1,0 |

|

4 |

Для плоских анкеров воздухонагревателей |

0,9 |

|

5 |

Для прочих элементов конструкций |

По действующим нормам проектирования стальных конструкций |

Примечание. В скобках указаны коэффициенты для кожухов воздухонагревателей.

5.9. Предельные деформации (прогибы). Величина прогибов, как правило, подсчитывается от сочетания нагрузок «О*», кроме строк 1 и 3 таблицы 5.13, для которых прогиб подсчитывается от сочетания нагрузок «О*», причем в п. 1 для консоли прогиб определяется в точке крайнего положения монтажной тележки. Прогибы определяются от нормативной нагрузки без коэффициента динамичности.

Предельные деформации (прогибы) от временных нормативных нагрузок

|

Элементы конструкций |

Величина прогиба в долях пролета или удвоенного вылета консоли |

|

|

1 |

2 |

3 |

|

1 |

Балки монтажной тележки колошника |

|

|

|

а) несамоходная |

1/500 |

|

|

б) самоходная |

1/750 |

|

2 |

Главные балки или фермы наклонного моста скипового подъемника |

1/800 |

|

3 |

Каркас лифта |

1/400 |

|

4 |

Переходные площадки и лестницы, мостики под сантехнические и электрокабельные трассы |

|

6. РАСЧЕТ СТАЛЬНЫХ КОНСТРУКЦИЙ

Принятые обозначения

s1, s2 - нормальные напряжения соответственно меридиональные и кольцевые;

sx, sy - нормальные напряжения по двум взаимно перпендикулярным направлениям;

sТ - предел текучести;

sкр - нормальные напряжения, соответствующие критическому состоянию;

τ - касательные напряжения;

τкр - касательные напряжения, соответствующие критическому состоянию;

R - расчетное сопротивление растяжению и сжатию, принимаемые в соответствии с указаниями СНиП;

P - расчетное давление на единицу поверхности оболочки;

Pкр - критическое давление на единицу поверхности оболочки;

![]() -

проекция на ось оболочки полного расчетного давления жидкости, газа или

сыпучего материала на часть оболочки abc (см.

рис. 6.2);

-

проекция на ось оболочки полного расчетного давления жидкости, газа или

сыпучего материала на часть оболочки abc (см.

рис. 6.2);

N1 - нормальная продольная сила (меридиальная);

N2 - кольцевая нормальная сила;

Mкр - крутящий момент;

М - изгибающий момент;

M1 - продольный изгибающий момент, действующий вдоль образующей оболочки вращения (мередиальный);

M2 - кольцевой изгибающий момент, действующий в кольцевом (окружном) направлении;

S - длина образующей конуса, отсчитываемой от вершины конуса;

Ф - независимая осевая сила;

qb - расчетный скоростной напор ветра без аэродинамического коэффициента (принимается по СНиП);

q - нагрузка на 1 пог. м конструкции;

m - коэффициент условия работы;

δ - толщина стенки оболочки;

v - коэффициент Пуассона;

L - длина пролета оболочки;

r1, r2 - радиусы кривизны в главных направлениях и срединной

поверхности оболочки (для цилиндрической оболочки r2 = ∞, r1 = r,

для сферической оболочки r1 =

r2 =

r, для

конической оболочки ![]() см. рис. 6.2);

см. рис. 6.2);

rк - радиус кольцевого ребра (штангоута);

Iр - момент инерции ребра;

lр - расстояние между кольцевыми ребрами;

Fк - площадь поперечного сечения кольцевого ребра оболочки;

a - коэффициент линейного расширения;

γ - вес единицы объема материала;

Т1 - температура на внутренней поверхности оболочки;

T2 - температура на наружной поверхности оболочки;

DT = T2 - Т1 - температурный перепад по толщине оболочки;

![]() -

средняя температура стенки оболочки;

-

средняя температура стенки оболочки;

Tк - температура кольцевого ребра;

ρ - радиус элементарной площадки, в окрестности точки приложения сосредоточенной силы (как правило принимается половина ширины элемента, передающего усилие на оболочку);

η - безразмерный параметр;

Km - коэффициент учитывающий влияние плоско-напряженного состояния;

l - высота пояса сферической вставки;

![]() -

цилиндрическая жесткость;

-

цилиндрическая жесткость;

Ө - угол поворота;

w - радиальное перемещение;

d - диаметр отверстия;

Е - модуль упругости.

Прочность листовых конструкций без учета местных воздействий

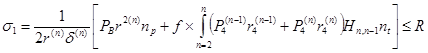

6.1. Проверка прочности оболочек вращения

![]() (6.1)

(6.1)

при этом должны соблюдаться условия sx £ mR, sy £ mR.

Если задача осесимметричная, то sx = s1 £ mR ´ Кт, sy = s2 £ mR ´ Кт и вместо (6.1) имеем

![]() (6.2)

(6.2)

Значение Кm определяется в соответствии с п. 3.1.

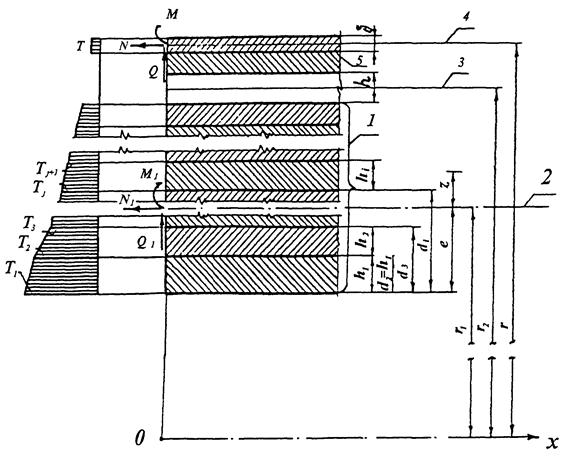

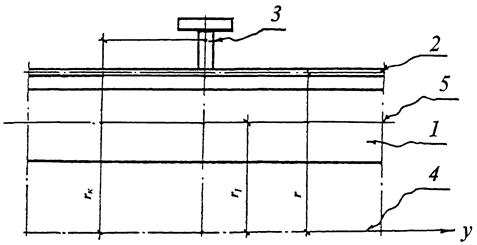

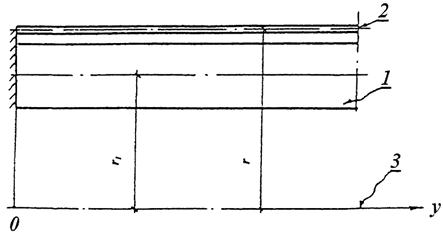

6.2. Напряжение в тонкостенных безмоментных оболочках вращения, находящихся под давлением жидкости, газа или сыпучего материала (рис. 6.2):

![]()

6.3. Напряжения и проверка прочности в замкнутых тонкостенных оболочках вращения, находящихся под внутренним равномерным давлением.

Круговая цилиндрическая оболочка

![]() (6.3)

(6.3)

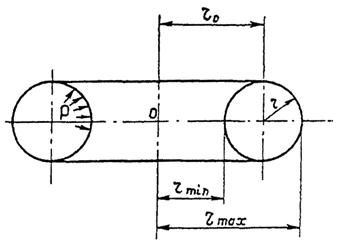

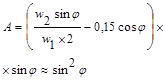

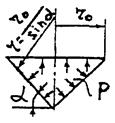

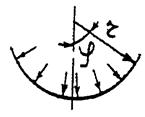

Круговая коническая оболочка (рис. 6.1)

![]() (6.4)

(6.4)

Сферическая оболочка

![]() (6.5)

(6.5)

Торовая оболочка

(6.6)

(6.6)

Эллиптическая цилиндрическая оболочка

![]() (6.7)

(6.7)

rmin, rmax - меньшая и большая полуоси эллипса поперечного сечения

![]() (6.8’)

(6.8’)

![]() (6.8’’)

(6.8’’)

Соотношение (6.8’) получено для конца малой полуоси эллипса, а (6.8’’) - для конца большой полуоси

![]() (а)

(а)

6.4. Максимальные меридиальные напряжения в середине пролета замкнутой цилиндрической оболочки с жесткими опорными кольцами при воздействии ветрового напора, постоянного по длине, согласно СНиП

(6.9)

(6.9)

где ![]() b2; b3 принимаются по

таблице 6.1.

b2; b3 принимаются по

таблице 6.1.

|

l?/r |

b2 |

b3 |

Примечание |

|

1 |

2 |

3 |

4 |

|

50 |

1,4 |

0,5 |

За lλ принимается длина всего сооружения, на которое действует ветровой напор (при однопролетном сооружении lk = L) |

|

14 |

1,25 |

0,4 |

|

|

2 |

1,0 |

0,4 |

6.5. Меридиональные напряжения в цилиндрической оболочке с жесткими опорными кольцами (см. рис. 6.4), частично заполненной жидкостью (конденсатом), определяется по формулам

![]() (6.10)

(6.10)

где ![]() (a) - нормальные напряжения, как в простой балке;

(a) - нормальные напряжения, как в простой балке;

(b) - нормальные напряжения, возникающие в результате

деформации контура оболочки (n

= 2, 3, 4 … n)

(b) - нормальные напряжения, возникающие в результате

деформации контура оболочки (n

= 2, 3, 4 … n)

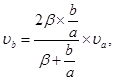

![]() (6.11)

(6.11)

Для получения максимальных значений необходимо принимать b = 0, x = L/2. В этом случае cos b = 1,0; ![]()

6.6. Меридиональные напряжения в цилиндрической круговой оболочке с жесткими опорными ребрами, усиленной в среднем сечении жестким кольцевым ребром (см. рис. 6.4) при частичном заполнении жидкостью (конденсатом).

Меридиональные напряжения определяются по формуле (6.10) п. 6.5. В этом случае соотношения (a) и (b) запишутся:

![]() (a)

(a)

(b)

(b)

Значения ![]() определяются по формуле (6.11)

и соответственно

определяются по формуле (6.11)

и соответственно

(6.12)

(6.12)

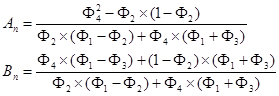

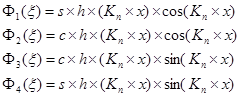

В соотношениях (6.12) через Ф1, Ф2, Ф3, Ф4 обозначены значения соответствующих функций при значении аргумента ξ = Кn ´ L/2, где

![]() .

.

Функции

(6.13)

(6.13)

Задаваясь последовательно значениями n

= 2, 3, 4 ..., вычисляют величины Kn, Ф1,

Ф2, Ф3, Ф4, соответственно коэффициенты An, Bn, wn, после чего определяют ![]() . Максимальные значения имеют

место при b = 0.

. Максимальные значения имеют

место при b = 0.

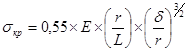

Проверка устойчивости оболочек вращения

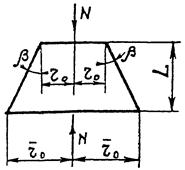

6.7. Замкнутая круговая цилиндрическая оболочка, равномерно сжатая параллельно образующим

sкр

- принимается равным меньшей из

величин ψ● ´ R и

![]()

ψ●, C - коэффициенты, применяемые по табл. 6.2.

В случае внецентренного сжатия параллельно образующим

или чистого изгиба в диаметральной плоскости напряжение sкр1, увеличивается в  раз, где s1’

- наименьшее напряжение

(растягивающее напряжение считается отрицательным). Указанный метод расчета

разрешается применять при изгибе с поперечной силой, если касательные

напряжения в месте наибольшего момента не превышают величины

раз, где s1’

- наименьшее напряжение

(растягивающее напряжение считается отрицательным). Указанный метод расчета

разрешается применять при изгибе с поперечной силой, если касательные

напряжения в месте наибольшего момента не превышают величины ![]() .

.

6.8. Замкнутая круговая цилиндрическая оболочка при действии внешнего равномерного давления Р, действующего нормально к боковой поверхности, проверяется на устойчивость по формуле

где sкр2 определяется выражениями при 0,5 £ L/r £ 10

(6.16)

(6.16)

при L/r ³ 20

![]() (6.17)

(6.17)

|

Коэффициенты ψ и c при r/δ равны |

||||||||||||

|

0 |

25 |

50 |

100 |

200 |

300 |

400 |

600 |

800 |

1000 |

1500 |

2500 |

|

|

|

Коэффициенты ψ |

|||||||||||

|

185 - 280 |

1 |

0,944 |

0,902 |

0,835 |

0,720 |

0,626 |

0,515 |

- |

- |

- |

- |

- |

|

285 - 385 |

1 |

0,937 |

0,892 |

0,812 |

0,665 |

0,528 |

- |

- |

- |

- |

- |

- |

|

390 - 435 |

1 |

0,930 |

0,883 |

0,789 |

0,610 |

0,440 |

- |

- |

- |

- |

- |

- |

|

440 - 585 |

1 |

0,927 |

0,876 |

0,775 |

0,578 |

- |

- |

- |

- |

- |

- |

- |

|

590 - 735 |

1 |

0,923 |

0,865 |

0,750 |

0,526 |

- |

- |

- |

- |

- |

- |

- |

|

740 - 800 |

1 |

0,918 |

0,848 |

0,710 |

0,436 |

- |

- |

- |

- |

- |

- |

- |

|

|

Коэффициенты c |

|||||||||||

|

Независимо от предела текучести стали |

- |

- |

0,3 |

0,22 |

0,18 |

0,16 |

0,14 |

0,11 |

0,09 |

0,08 |

0,07 |

0,06 |

При 10 < L/r < 20 значение sкр определяется линейной интерполяцией.

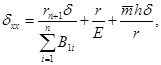

Здесь ![]() - расчетное кольцевое напряжение в

оболочке. Та же оболочка, но укрепленная кольцевыми ребрами, расположенными на

расстояниях lp ³ 0,5 ´ r

между осями, проверяется на

устойчивость по формулам (6.15 - 6.17) с подстановкой в них

величины lp вместо L при условии, что момент

инерции ребра относительно оси, параллельной образующей, не меньше величины plpr3/3Е.

При одностороннем ребре момент

инерции вычисляется относительно оси, совпадающей с ближайшей поверхностью

оболочки.

- расчетное кольцевое напряжение в

оболочке. Та же оболочка, но укрепленная кольцевыми ребрами, расположенными на

расстояниях lp ³ 0,5 ´ r

между осями, проверяется на

устойчивость по формулам (6.15 - 6.17) с подстановкой в них

величины lp вместо L при условии, что момент

инерции ребра относительно оси, параллельной образующей, не меньше величины plpr3/3Е.

При одностороннем ребре момент

инерции вычисляется относительно оси, совпадающей с ближайшей поверхностью

оболочки.

6.9. Замкнутая круговая цилиндрическая оболочка, подверженная одновременному действию нагрузок, указанных в п. 6.7 и 6.8, проверяется на устойчивость по формуле

![]() (6.18)

(6.18)

6.10. Замкнутая круговая цилиндрическая оболочка, подверженная воздействию крутящего момента проверяется на устойчивость по формуле

Значения параметра ![]() приводятся ниже в

зависимости от отношения r/δ

приводятся ниже в

зависимости от отношения r/δ

|

250 |

500 |

1000 |

1500 |

|

|

|

0,8 |

0,7 |

0,6 |

0,5 |

6.11. Замкнутая круговая цилиндрическая оболочка при изгибе. Устойчивость определяется по формуле (6.14), где

![]() (6.21)

(6.21)

6.12. Замкнутая круговая цилиндрическая оболочка, подверженная изгибу и внешнему давлению, проверяется на устойчивость по формуле

![]() (6.22)

(6.22)

sкр1, sкр2 - определяется в соответствии с п. 6.8 и 6.11.

6.13. При совместном воздействии внешнего давления, кручения и изгиба замкнутая цилиндрическая оболочка проверена на устойчивость по формуле:

(6.23)

(6.23)

Соответствующие компоненты значений критических напряжений определяются по пп. 6.8, 6.10, 6.11.

6.14. При нарушении круговой формы (начальная кривизна) замкнутая круговая цилиндрическая оболочка, укрепленная кольцевыми ребрами жесткости, при равномерном всестороннем сжатии проверяется на устойчивость по формуле:

![]() (6.24)

(6.24)

η2 - коэффициент, учитывающий нелинейную зависимость между напряжениями и деформациями материала (см. табл. 6.4).

|

δ, мм |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

15 |

|

η1 |

0,42 |

0,52 |

0,62 |

0,72 |

0,81 |

0,88 |

0,93 |

0,97 |

1,0 |

1,02 |

1,04 |

![]() (6.25)

(6.25)

где

η1 - коэффициент, учитывающий начальную кривизну (по табл. (6.3)).

6.15. Устойчивость замкнутой круговой цилиндрической

оболочки равномерно нагретой около упругого кольца жесткости (при ![]() ),

определяется по формуле (6.15),

),

определяется по формуле (6.15),

где

![]() (6.26)

(6.26)

Здесь ![]() Величина s2 в (6.15) определяется в соответствии с п. 6.33.

Величина s2 в (6.15) определяется в соответствии с п. 6.33.

6.16. Устойчивость эллиптической цилиндрической оболочки под воздействием равномерно распределенного осевого сжатия проверяется по формуле (6.14), где

![]() (6.27)

(6.27)

Обозначения rmin и rmax - в соответствии с п. 6.3.

6.17. Цилиндрическая панель, опертая по двум образующим и двум дугам направляющей, равномерно сжатая вдоль образующих. При В2/rδ £ 20 (В - ширина панели, измеренная по дуге направляющей) проверяется на устойчивость как пластика

где s - расчетное напряжение в т/см2

|

sв МПа |

200 |

400 |

600 |

800 |

1000 |

1200 |

1400 |

1600 |

1800 |

2000 |

|

|

η1 |

185 - 280 |

1,0 |

1,0 |

0,93 |

0,9 |

0,88 |

0,85 |

0,83 |

0,8 |

0,773 |

0,74 |

|

285 - 320 |

1,0 |

1,0 |

0,977 |

0,95 |

0,94 |

0,925 |

0,915 |

0,9 |

0,89 |

0,87 |

|

|

325 - 385 |

|||||||||||

|

390 - 500 |

1,0 |

1,0 |

0,977 |

0,95 |

0,94 |

0,935 |

0,93 |

0,913 |

0,905 |

0,9 |

|

|

|

sв |

2200 |

2400 |

2600 |

2800 |

3000 |

3200 |

3400 |

3600 |

3800 |

4000 |

|

η2 |

185 - 280 |

0,715 |

0,683 |

0,66 |

0,635 |

0,615 |

0,59 |

0,57 |

0,55 |

0,53 |

0,515 |

|

285 - 320 |

0,845 |

0,84 |

0,825 |

0,81 |

0,8 |

0,78 |

0,765 |

0,74 |

0,715 |

0,695 |

|

|

325 - 385 |

|||||||||||

|

390 - 500 |

0,88 |

0,875 |

0,86 |

0,85 |

0,833 |

0,825 |

0,81 |

0,805 |

0,79 |

0,775 |

|

|

|

sв |

4200 |

4400 |

4600 |

4800 |

5000 |

5200 |

5400 |

5600 |

5800 |

6000 |

|

η2 |

185 - 280 |

0,5 |

0,435 |

0,475 |

0,46 |

0,445 |

0,435 |

0,425 |

0,415 |

0,404 |

0,394 |

|

285 - 320 |

0,68 |

0,66 |

0,645 |

0,625 |

0,61 |

0,597 |

0,593 |

0,58 |

0,565 |

0,553 |

|

|

325 - 385 |

|||||||||||

|

390 - 500 |

0,76 |

0,75 |

0,735 |

0,72 |

0,705 |

0,69 |

0,675 |

0,665 |

0,65 |

0,635 |

|

|

|

sв |

6500 |

7000 |

7500 |

8000 |

8500 |

9000 |

9500 |

10000 |

|

|

|

η2 |

185 - 280 |

0,373 |

0,35 |

0,334 |

0,318 |

0,304 |

0,289 |

0,278 |

0,267 |

|

|

|

285 - 320 |

0,517 |

0,49 |

0,47 |

0,448 |

0,43 |

0,411 |

0,394 |

0,382 |

|

|

|

|

325 - 385 |

|||||||||||

|

390 - 500 |

0,606 |

0,577 |

0,55 |

0,53 |

0,516 |

0,491 |

0,474 |

0,458 |

|

|

При 0,8R < s < R для

нахождения предельного соотношения допустима линейная интерполяция. Если ![]() , то панель

проверяется на устойчивость как оболочка по п. 6.7.

, то панель

проверяется на устойчивость как оболочка по п. 6.7.

6.18. Устойчивость сферической оболочки (или ее сегмента)

при - ![]() и

действия внешнего равномерного давления нормально к поверхности оболочки

проверяется по формуле:

и

действия внешнего равномерного давления нормально к поверхности оболочки

проверяется по формуле:

где

![]() но

принимается не более, чем R. Здесь s определяется по (6.5).

но

принимается не более, чем R. Здесь s определяется по (6.5).

6.19. Устойчивость сферического пояса, симметричного относительно двух взаимно перпендикулярных осей, при внешнем давлении определяется по формуле (6.30), где

(6.31)

(6.31)

Заделка краев пояса принимается шарнирной.

6.20. Устойчивость конической оболочки вращения с учетом конусности b £ 60° (рис. 6.1) сжатия усилием N вдоль оси проверяется по формуле

где N0 = 2 π r* δ sкр1 cos2b (6.33)

sкр1

- определяется по п. 6.7 с

заменой r на ![]()

6.21. Коническая оболочка вращения при действии внешнего равномерного давления действующего нормально к боковой поверхности, проверяется на устойчивость по формуле (6.15), где

(6.34)

(6.34)

Здесь ![]() - расчетное кольцевое напряжение в

оболочке.

- расчетное кольцевое напряжение в

оболочке.

6.22. Коническая оболочка вращения, подверженная одновременному действию нагрузок указанных в пп. 6.20, 6.21, проверяется на устойчивость по формуле

![]() (6.35)

(6.35)

где N0, sкр2 определяется выражениями (6.33), (6.34).

Прочность листовых конструкций в местах возникновения местных возмущений

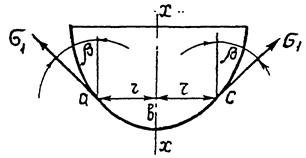

6.23. Местные напряжения в цилиндрических оболочках от внутреннего давления p.

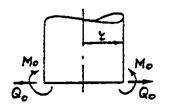

а) Труба защемления по контуру (рис. 6.5). Напряжения от изгиба определяются по формуле

![]() (6.36)

(6.36)

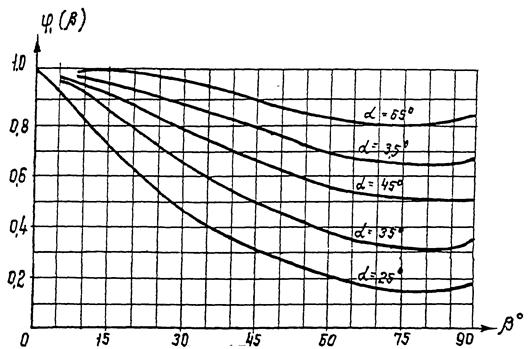

где j1 принимается по графику (рис. 6.7) и по кривым зависимостям напряжений от b которые симметричны относительно значения b = 90°.

ks = 1,2 - коэффициент, учитывающий характер изменения направления затухания краевого эффекта.

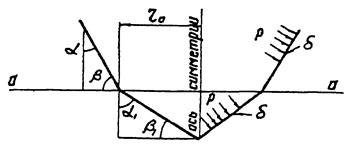

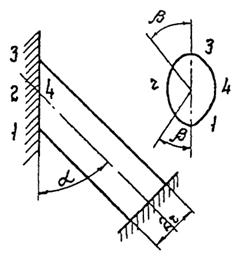

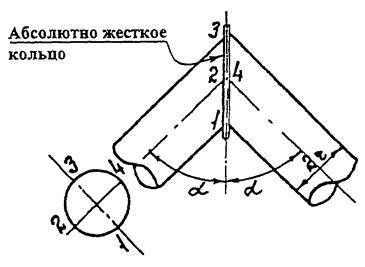

б) Сопряжения двух труб, являющихся частью правильного замкнутого многоугольника, пересекающихся под углом 2a и усиленным по линии сопряжения абсолютно жестким кольцом (см. рис. 6.6).

Максимальные напряжения, возникающие в точках 1, 3. Меридиональные напряжения изгиба

![]() (6.37)

(6.37)

Кольцевые напряжения изгиба

![]() (6.38)

(6.38)

где j2 (a) функция, зависящая от угла a и равная ![]()

Соотношения (6.37) и (6.38) справедливы в пределах a ³ 3°.

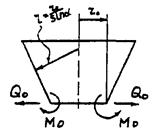

в) Сопряжения двух труб, являющихся частью правильного замкнутого многоугольника, пересекающихся под углом 2a (рис. 6.6), но при отсутствии усиления.

Максимальные местные меридиональные изгибные напряжения, возникающие в точках 1, 3, подсчитываются по формуле

(6.39)

(6.39)

где j3(a) принимается по таблице 6.5.

|

30 |

45 |

50 |

60 |

70 |

80 |

90 |

|

|

j3(a) |

1,02 |

0,552 |

0,451 |

0,301 |

0,181 |

0,1012 |

0 |

Примечание. Осевые мембранные напряжения определяются по формулам (6.3) и суммируются со значениями напряжений, полученных по (6.36 - 6.39).

г) Замкнутая цилиндрическая оболочка при наличии упругого кольца жесткости в зоне краевого эффекта

(6.40)

(6.40)

![]() (6.41)

(6.41)

где

![]() (6.42)

(6.42)

где ![]()

При этом усилие в кольце жесткости (ребра) будет равно

Ф - продольная осевая сила, равна ![]() при Ф ≠ 0

при Ф ≠ 0

Если Ф = 0 r = rk v = 0, то

![]() (6.44)

(6.44)

![]() (6.45)

(6.45)

6.24. Изгиб оболочек вращения при симметричном загружении и при различных соосных пересечениях их друг с другом

δ11 - угол поворота края оболочки от единичного изгибающего момента в направлении действия этого момента

δ12 - угол поворота края оболочки от единичной поперечной силы в направлении действия изгибающего момента

δ22 - линейное перемещение края оболочки в плоскости параллельно круга от единичной силы в направлении действия силы. Коэффициенты для подсчета единичных перемещений δij (i = j = 1, 2, 3 ...) в оболочках вращения наиболее распространенных форм (при v = 0.) приведены в таблице 6.8, где

D1p - угол поворота края оболочки от внешней нагрузки в направлении единичного изгибающего момента M0.

D2p - линейное перемещение края оболочки в плоскости параллельно круга от внешней нагрузки в направлении действия единичной силы Q0.

Знаки величин перемещений δij и Dij приняты применительно к направлениям усилий и нагрузок, показанных в таблице 6.7.

Уравнения канонические метода сил, на основание указанных выше компонент перемещений, составляются по обычным правилам строительной механики.

Все сказанное выше относится к длинным оболочкам. Для

цилиндрической оболочки это условие записывается ![]()

Для конусной оболочки это условие выражается следующим образом:

![]() где

b - половина угла раствора конуса (рис. 6.11).

где

b - половина угла раствора конуса (рис. 6.11).

Дополнительная

погрешность формул для конусной оболочки составляет ![]() по

сравнению с единицей. Если погрешность выходит за допустимые границе, то

необходимо вводить поправки fi

(табл. 6.7).

по

сравнению с единицей. Если погрешность выходит за допустимые границе, то

необходимо вводить поправки fi

(табл. 6.7).

6.25. Суммарные местные напряжения в местах пересечения оболочек вращения (v = 0,3), при воздействии внутреннего давления

а) Цилиндрическая оболочка

![]() (6.47)

(6.47)

![]() (6.48)

(6.48)

H = Q1 ± Н0, где

H0 - горизонтальная проекция продольных мембранных усилий.

k - см. формулу (6.46).

б) Коническая оболочка (см. рис. табл. 6.7)

![]() (6.49)

(6.49)

![]() (6.50)

(6.50)

где

![]()

М2 = 0,3 М1 + 0,34 δ Q1 cosa.

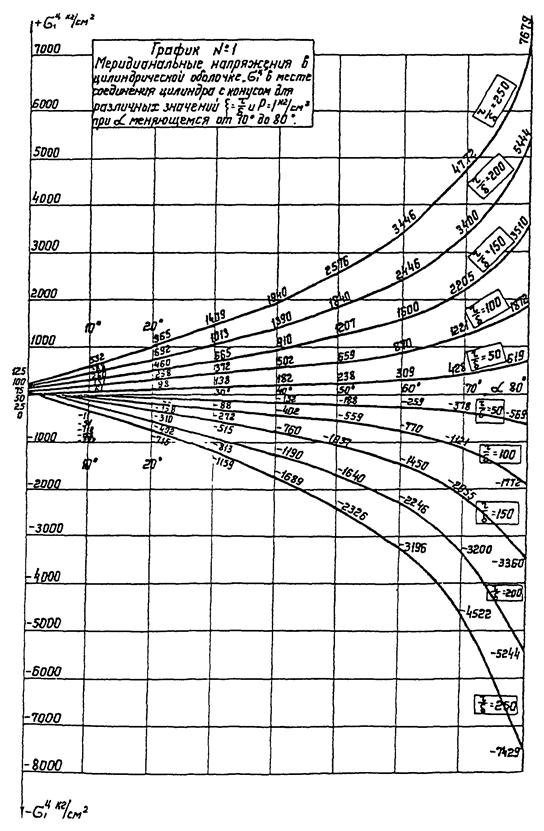

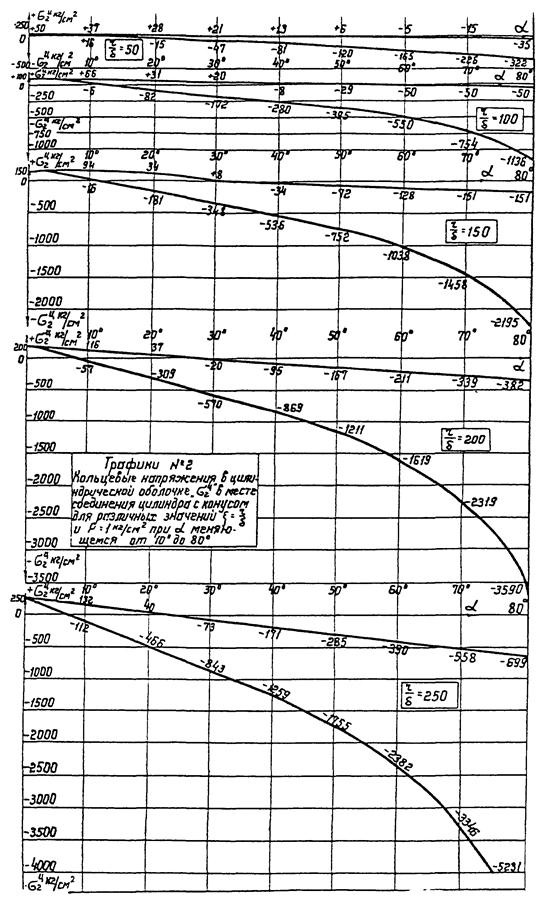

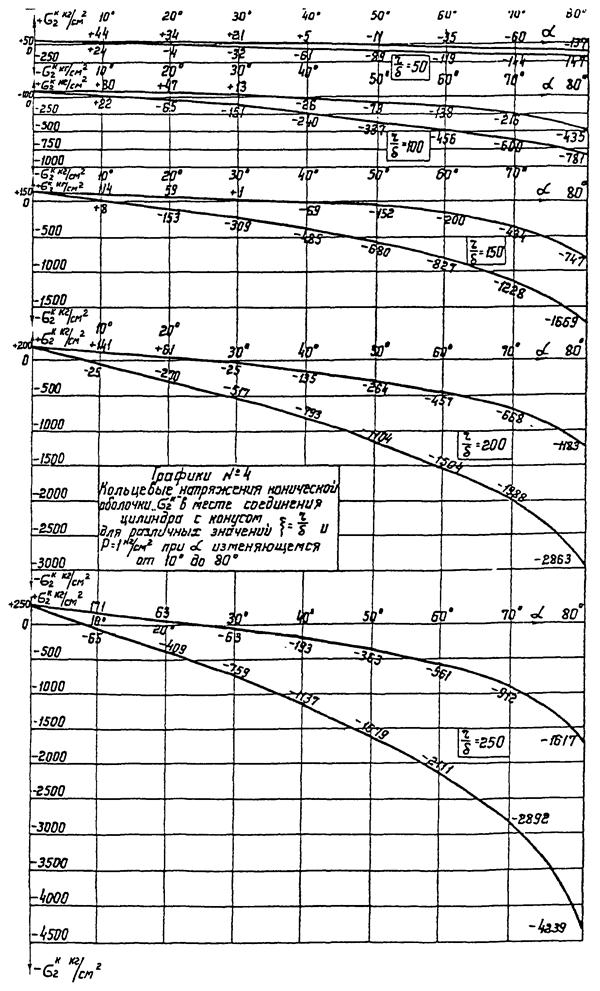

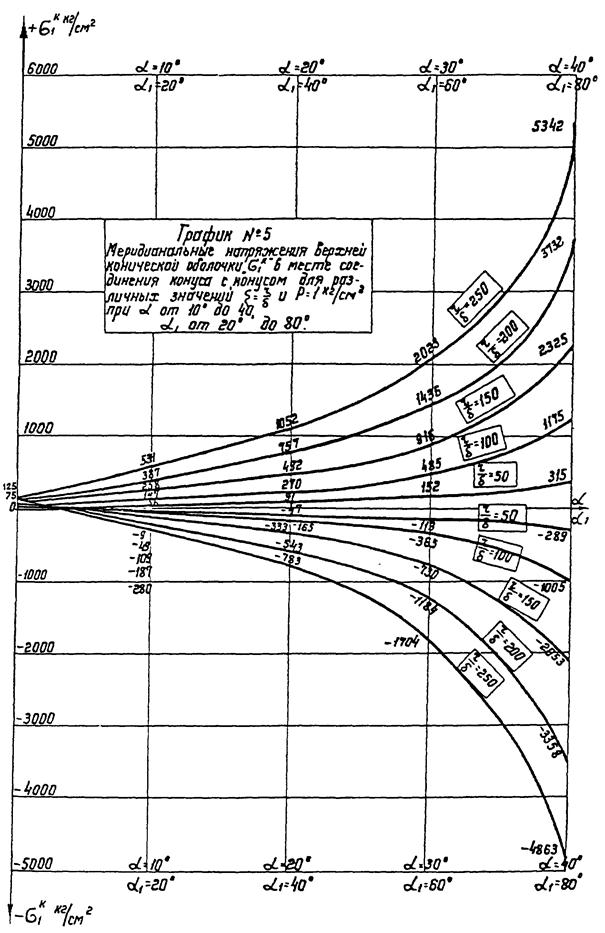

В приведенном ниже приложении 2, согласно формул и графиков, определяются напряжения в зонах возмущения при соосных сопряжениях конусов с цилиндрами и конусов друг с другом от воздействия внутреннего давления.

Для пересечения ряда оболочек вращения (двух и трех) и в случае необходимости получения полного напряженного состояния в зоне краевого эффекта, в приложении 3 приводится краткое изложение методики расчета теории тонких оболочек вращения.

6.26. Короткая цилиндрическая оболочка ![]() .

.

Для определения

единичных перемещений δij короткой цилиндрической оболочки, сопряженной с другой

осесимметричной оболочкой, соответствующее единичное перемещение, получаемое

как для длинной оболочки по п. 6.24, нужно умножить на коэффициент ![]() (k =

1, 2, 3), учитывающий влияние противоположного края нагруженного единичным

моментом M0 и

единичной поперечной силой Q0,

т.е.

(k =

1, 2, 3), учитывающий влияние противоположного края нагруженного единичным

моментом M0 и

единичной поперечной силой Q0,

т.е.

![]()

В таблице 6.6 приведены значения ![]() для

ряда значений k ´ L. Величина k определяется

из соотношения (6.42).

для

ряда значений k ´ L. Величина k определяется

из соотношения (6.42).

|

k ´ L |

|

|

|

k ´ L |

|

|

|

|

0,5 |

24,1866 |

12,0266 |

4,0052 |

1,6 |

1,3122 |

1,4303 |

1,3247 |

|

0,6 |

14,1111 |

8,3707 |

3,3375 |

1,7 |

1,2226 |

1,3269 |

1,2650 |

|

0,7 |

9,0060 |

6,1736 |

2,8636 |

1,8 |

1,1574 |

1,2461 |

1,2148 |

|

0,8 |

6,1561 |

4,7546 |

2,5098 |

1,9 |

1,1102 |

1,1830 |

1,1727 |

|

0,9 |

4,4487 |

3,7882 |

2,2360 |

2,0 |

1,0762 |

1,1341 |

1,1376 |

|

1,0 |

3,3700 |

3,1042 |

2,0189 |

2,1 |

1,0520 |

1,0966 |

1,1084 |

|

1,1 |

2,6602 |

2,6050 |

1,8433 |

2,2 |

1,0350 |

1,0680 |

1,0845 |

|

1,2 |

2,1782 |

2,2324 |

1,6991 |

2,3 |

1,0233 |

1,0467 |

1,0650 |

|

1,3 |

1,8430 |

1,9493 |

1,5795 |

2,4 |

1,0154 |

1,0310 |

1,0493 |

|

1,4 |

1,6057 |

1,7315 |

1,4795 |

2,5 |

1,0103 |

1,0198 |

1,0368 |

|

1,5 |

1,4354 |

1,5623 |

1,3955 |

|

|

|

|

|

Оболочка |

Эскиз |

Примечание |

||

|

1 |

Круговой цилиндр |

ρk = r |

|

|

|

n1

= |

|

|||

|

n2

= |

|

|||

|

n3

= |

|

|||

|

2 |

Круговой конус |

|

|

|

|

ρk = r |

|

|||

|

n1 = 1/f1 |

|

|||

|

n2 = sina |

|

|||

|

n3 = f2 ´ sina |

|

|||

|

3 |

Усеченный круговой конус |

ρk = r |

|

|

|

n1 = 1/f3 |

f2 - см. п. 2 |

|||

|

n2 = sina |

|

|||

|

n3 = f2 ´ sina |

|

|||

|

4 |

Сфера |

ρk = r |

|

|

|

n1 = 1/w1 |

||||

|

n2 = sinj |

|

|||

|

n3 = Aw |

|

|||

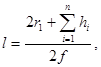

![]()

![]()

![]()

|

Оболочка |

Эскиз |

Примечание |

||

|

1 |

Круговой цилиндр не замкнутый |

D1p = 0 |

|

|

|

D2p = Sk |

|

|||

|

2 |

Круговой цилиндр замкнутый |

D1p = 0 |

|

|

|

D2p = 0,85 ´ Sk |

|

|||

|

3 |

Круговой цилиндр при гидростатическом давлении |

для верха |

|

|

|

|

|

|||

|

для низа |

|

|||

|

4 |

Нагрев равномерный по толщине цилиндрической оболочки |

|

D1p = 0 |

|

|

D2p = a´ r ´ T |

||||

|

5 |

Круговой конус замкнутый |

D1p = Sk ´ f1; |

||

|

D2p = Sk ´ f2; f2 = 0,85 ´ sina |

||||

|

6 |

Круговой конус открытый |

|

||

|

D2p = Sk ´ sina; f2 = 0,85 ´ sina |

||||

|

7 |

Нагрев равномерный по толщине кругового конуса |

|

D1p = 0 |

|

|

D2p = a´ r ´ T |

||||

|

8 |

Сферическая замкнутая |

D1p = 0 |

|

|

|

D2p = Sk ´ f3 |

f3 = 0,35 ´ sinj |

|||

|

9 |

Сферическая открытая |

D1p = 0 |

|

|

|

|

|

|||

|

10 |

Нагрев равномерный сферической оболочки |

|

D1p = 0 |

|

|

D2p = a´ T ´ sinj |

||||

6.27. Напряжения у внутренней поверхности замкнутой сферической оболочки в произвольной точке с координатой X, отсчитываемой от контура оболочки (см. рис. 6.8 а, б) определяется по формулам:

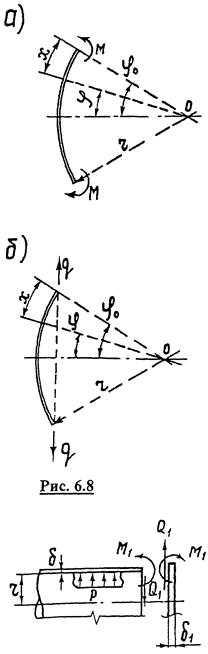

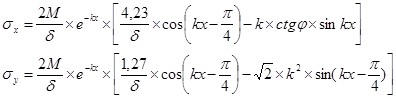

а) при загружении по контуру равномерно распределенным моментом M (при v = 0.)

(6.51)

(6.51)

Величина k определяется по (6.46).

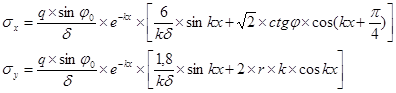

б) При загружении по контуру равномерно распределенной нагрузкой q (при v = 0.)

(6.52)

(6.52)

В приведенных соотношениях величина k определяется по (6.46).

в) Угол поворота и радиальное перемещение на контуре равны

![]()

![]() (6.53)

(6.53)

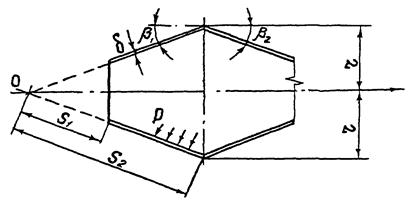

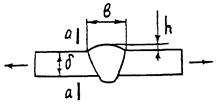

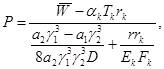

6.28. Цилиндрическая оболочка с плоским днищем (рис. 6.9), загруженная постоянным внутренним давлением.

Величина изгибающего момента и поперечной силы определяется по формулам (при v = 0,3)

(6.54)

(6.54)

![]()

где К определяется из соотношения (6.46), а δ1 относится к плоскому днищу. Соответственно напряжения меридиональные равны

![]()

Если δ1 → ∞, то S = 1 и s1 = 1,545pr/δ - меридиональные изгибные напряжения в случае жесткого защемления цилиндрической оболочки. С учетом мембранных напряжений для жесткого защемления:

![]() (6.56)

(6.56)

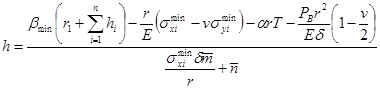

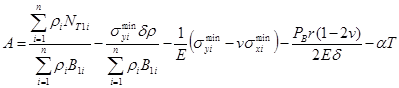

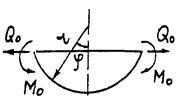

6.29. Предельное состояние оболочек вращения в зоне краевого эффекта по возникновению пластической зоны.

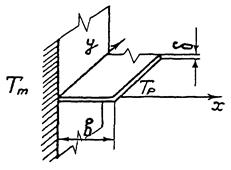

а) Зона пересечения двух соосных конусов с различными внешними углами (рис. 6.10).

Предельная нагрузка определяется по формуле

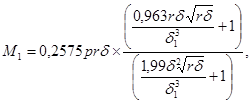

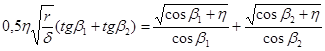

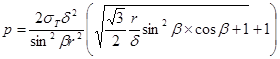

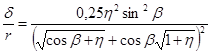

![]() (6.57)

(6.57)

где величина η определяется постановкой в уравнение

В этом случае выражение (6.57) должно тождественно удовлетворятся.

При b1 = b2 = b предельная нагрузка определяется по формуле

(6.58)

(6.58)

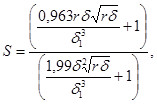

б) Зона пересечения конуса и цилиндра (рис. 6.11).

Необходимая толщина оболочки в этом случае определяется по формуле

(6.59)

(6.59)

где ![]() .

.

Температурные воздействия на листовые конструкции.

6.30. Цилиндрическая оболочка под воздействием температурного перепада DT по толщине оболочки в местах удаления от края. Напряжения в крайних волокнах определяются по формуле

![]() (6.60)

(6.60)

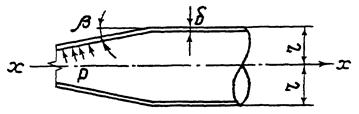

6.31. Тонкая длинная полоса (ребро), присоединенная к телу. Напряжения в ребре определяются по формуле (см. рис. 6.12)

![]() (6.61)

(6.61)

где  DT = Tm - Tp;

DT = Tm - Tp;

Kp - коэффициент теплопередачи ребра;

λp - коэффициент теплопроводности ребра.

При X = 0

6.32. Напряжения на поверхности прямоугольной (кольцевой) пластины при температурном перепаде:

а) Пластина защемлена по контуру по формуле (6.60).

б) Пластина шарнирно закрепленная

st = s1 = s2 = ± 0,5a EDT, (6.63)

6.33. Температурные напряжения в замкнутой цилиндрической оболочке в зоне возмущения при наличии упругого кольца жесткости.

При r = rp, v = 0,3

![]()

![]() (6.64)

(6.64)

Величина a определяется по формуле (6.46).

Нагружение цилиндрической оболочки локальными нагрузками.

6.34. Нагружение оболочки внешним окружным моментом действующим перпендикулярно образующей цилиндрической оболочки (рис. 6.21).

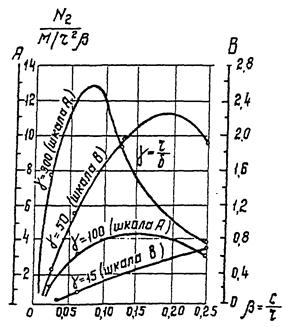

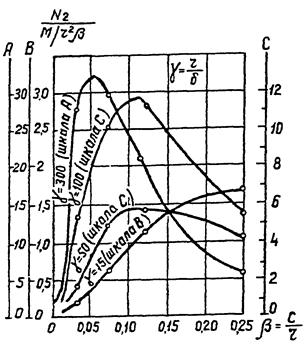

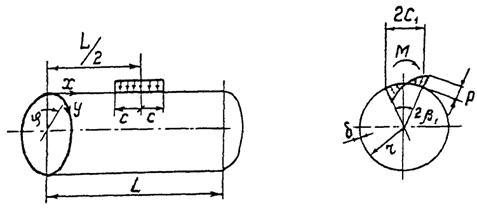

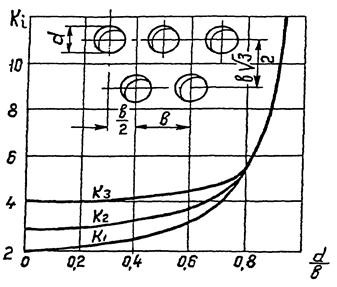

а) Величины значений внутренних моментов М1 принимаются по графику рис. 6.14 для квадратной площадки опирания. C - половина ширины квадратной площади опорной площадки.

б) Величины значений внутренних моментов M2 принимаются для квадратной площадки опирания по графику рис. 6.13. Если опорная площадка приложения окружного момента будет прямоугольной, то величина b определяется по формуле

![]() в

а) и б) (6.66)

в

а) и б) (6.66)

C1 - половина ширины опорной площадки в окружном направлении;

С2 - половина ширины опорной площадки в продольном направлении;

Кс - коэффициент, принимаемый по таблице 6.9.

Примечание графики

справедливы при ![]() .

.

в) Величины значений внутренних усилий N1 принимаются для квадратной площадки опирания по графику рис. 6.16.

г) Величины значений N2 принимаются для квадратной площадки опирания по графику рис. 6.15.

Если опорная площадка приложения окружного момента будет прямоугольной, то величина b в в) и г) определяется из соотношения

![]() (6.67)

(6.67)

и по полученному значению b на рис. 6.15, 6.16

для заданного значения ![]() находят величины N1

и N2, которые затем умножают на коэффициент Kc, принятый

по таблице 6.9.

находят величины N1

и N2, которые затем умножают на коэффициент Kc, принятый

по таблице 6.9.

|

С1/C2 |

r/δ |

Kс для |

С1/C2 |

r/δ |

Kс для |

||||||

|

M2 |

M1 |

N2 |

N1 |

M2 |

M1 |

N2 |

N1 |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

1 |

2 |

3 |

4 |

5 |

6 |

|

1/4 |

15 |

1,31 |

1,84 |

0,31 |

0,49 |

1/2 |

300 |

0,99 |

1,13 |

0,39 |

0,77 |

|

1/4 |

50 |

1,24 |

1,62 |

0,21 |

0,46 |

2 |

15 |

1,20 |

0,97 |

1,70 |

1,30 |

|

1/4 |

100 |

1,16 |

1,45 |

0,15 |

0,44 |

2 |

100 |

1,10 |

0,95 |

1,43 |

1,12 |

|

1/4 |

300 |

1,02 |

1,17 |

0,09 |

0,46 |

2 |

300 |

1,0 |

0,9 |

1,30 |

1,0 |

|

1/2 |

15 |

1,09 |

1,36 |

0,64 |

0,75 |

4 |

15 |

1,47 |

1,08 |

1,75 |

1,31 |

|

1/2 |

50 |

1,08 |

1,31 |

0,57 |

0,75 |

4 |

100 |

1,38 |

1,06 |

1,49 |

0,84 |

|

1/2 |

100 |

1,04 |

1,26 |

0,51 |

0,76 |

4 |

300 |

1,27 |

0,98 |

1,35 |

0,74 |

6.35. Нагружение оболочки продольным местным моментом M, действующим вдоль образующей цилиндрической оболочки (рис. 6.22).

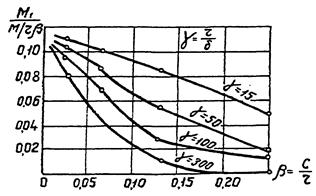

а) Величины значений внутренних моментов M1, принимаются по графику на рис. 6.17 для квадратной площадки опирания.

б) Величины значений внутренних моментов M2, соответственно определяются по графику на рис. 6.18 для квадратной площадки опирания.

При прямоугольной площадке приложения продольного момента М величина b определяется по формуле

![]() (6.68)

(6.68)

Kt - коэффициент, принимаемый по табл. 6.10.

|

С1/C2 |

r/δ |

Kt для |

С1/C2 |

r/δ |

Kt для |

||||||

|

M2 |

M1 |

N2 |

N1 |

M2 |

M1 |

N2 |

N1 |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

1 |

2 |

3 |

4 |

5 |

6 |

|

1/4 |

15 |

1,80 |

1,24 |

0,75 |

0,43 |

2 |

35 |

0,94 |

1,12 |

0,87 |

1,3 |

|

1/4 |

50 |

1,65 |

1,16 |

0,77 |

0,33 |

2 |

100 |

0,89 |

1,07 |

0,81 |

1,15 |

|

1/4 |

100 |

1,59 |

1,11 |

0,80 |

0,24 |

2 |

300 |

0,79 |

0,9 |

0,80 |

1,50 |

|

1/4 |

300 |

1,56 |

1,11 |

0,90 |

0,07 |

4 |

15 |

0,90 |

1,24 |

0,68 |

1,20 |

|

1/2 |

15 |

1,08 |

1,04 |

0,90 |

0,76 |

4 |

100 |

0,54 |

1,12 |

0,51 |

1,03 |

|

1/2 |

100 |

1,06 |

1,02 |

0,97 |

0,68 |

4 |

300 |

0,64 |

0,83 |

0,50 |

1,33 |

|

1/2 |

300 |

1,05 |

1,02 |

1,10 |

0,68 |

|

|

|

|

|

|

в) Величины значений внутренних усилий N1 принимаются для квадратной площадки опирания по графику рис. 6.20.

г) Величины значений внутренних усилий N2 принимаются для квадратной площадки опирания по графику рис. 6.19.

При прямоугольной опорной площадке приложения

продольного момента M величина b определяется по формуле (6.67) и для заданного значения ![]() находят величины N1 и N2, которые затем умножают на коэффициент К1

по

табл.

6.10.

находят величины N1 и N2, которые затем умножают на коэффициент К1

по

табл.

6.10.

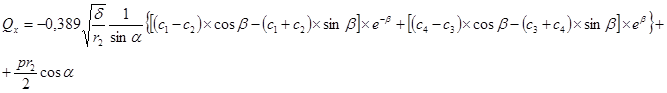

6.36. Нагружение цилиндрической оболочки местной сосредоточенной силой Р приложенной вдоль образующей или в окружном направлении в плоскости срединной поверхности оболочки.

Максимальные напряжения при (v = 0,3) равны

![]() (6.69)

(6.69)

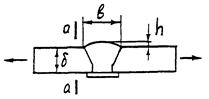

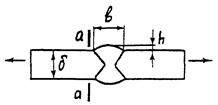

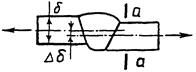

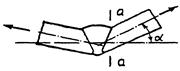

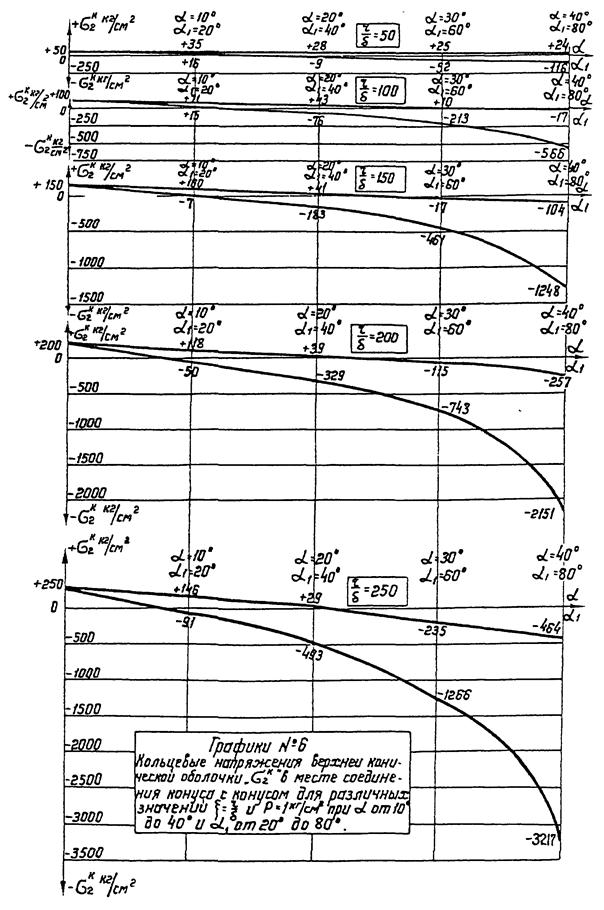

6.37. Нагружение цилиндрической оболочки местной сосредоточенной радиальной силой Р, действующей нормально к плоскости срединной поверхности оболочки.