ГОСУДАРСТВЕННАЯ КОМИССИЯ СОВЕТА МИНИСТРОВ СССР ПО ПРОДОВОЛЬСТВИЮ И ЗАКУПКАМ

Главное научно-проектное управление по строительству

Утверждаю

Начальник Главного научно-проектного

управления по строительству

Ю.Б. Котов

14 июня 1991 г.

НОРМЫ

технологического проектирования

производства майонеза

НТП 53-91

|

|

|

|

НПО «Масложирпром» (письмо от 05.04.91 № 10-1008) |

Федерация профсоюзов АПК СССР (письмо от 09.04.91 № 7-175) |

|

ГУПО МВД СССР (письмо от 29.04.91 № 7/6/513) |

Минздрав СССР (письмо от 29.05.91 № 143-12/470) |

Москва

1991 г.

|

Государственная комиссия Совета Министров СССР по продовольствию и закупкам |

Нормы технологического проектирования производства майонеза |

Вводятся впервые |

|

Утверждены Главным научно-проектным управлением по строительству 14 июня 1991 г. |

Срок ввода в действие с 01.07.91. |

СОДЕРЖАНИЕ

1. Общие положения

Настоящие нормы разработаны на основании технического задания Главагропромначпроекта Госкомиссии Совета Министров СССР по продовольствию и закупкам, утвержденного 22.06.90 г.

Нормы увязаны с требованиями действующих общесоюзных нормативных документов и инструкций, государственных стандартов, санитарных и противопожарных норм, с учетом ранее разработанных проектов и типовых проектных решений по производству майонеза.

Нормы технологического проектирования обязательны для всех организаций, разрабатывающих проекты строительства новых, реконструкции и расширения действующих майонезных цехов.

При проектировании следует также руководствоваться:

- действующими нормами и правилами, включенными в «Перечень действующих общесоюзных нормативных документов и ГОСТов»;

- технологическими инструкциями и регламентом на производство майонеза (ТР 10.04.40.65-88), разработанных НПО «Масложирпром»;

- отраслевыми нормами, правилами и инструкциями по технике безопасности и промсанитарии, указанными в соответствующих разделах норм.

Нормы технологического проектирования производства майонеза распространяются на отделения (участки) по подготовке рецептурных материалов, производству и расфасовке майонеза, склады сырья, тароупаковочных материалов, готовой продукции, вспомогательных материалов.

2. Технический уровень производства майонеза

Майонез представляет собой многокомпонентный пищевой продукт, состоящий из растительного масла, сухого молока, яичного порошка, соли, сахара с добавлением пищевых и вкусовых добавок в зависимости от его состава и назначения.

По структурно-реологическим свойствам майонезы - сложная тонкодисперсная, устойчивая жироводная эмульсия прямого типа (масло в воде), в которой исключительно равномерно распределены все компоненты рецептурного состава.

Начиная с периода организации промышленного производства майонеза (1936 г.) его научно-практической разработке способствовали труды советских ученых Н.И. Козина, П.А. Ребиндера, Д.Л. Талмуда. Под руководством Н.И. Козина были заложены основы научного подхода к подбору рецептурного состава и технологии приготовления майонеза. В дальнейшем они были продолжены сотрудниками ВНИИЖа и работниками промышленности.

Совершенствовалась технология и аппаратурное оформление процесса производства. Наряду с периодическим способом производства с постадийным и ручным управлением (дозирование компонентов, подготовка уксусно-солевого раствора, «грубой» эмульсии, подготовка тонкодисперсной эмульсии с помощью поршневых гомогенизаторов, фасование и т.д.), широко внедрены поточные автоматизированные линии большой единичной мощности с использованием совершенных аппаратов для смешения компонентов и образования эмульсии, ее тепловой обработки и охлаждения, диспергирования с использованием ротаторов, гомогенизаторов, комбинаторов-эмульсаторов «Виско-Ротор» и другое современное оборудование.

Вырабатываемые в настоящее время майонезы, и в частности майонез столовый «Провансаль» (более 90 % в общем объеме) по своим органолептическим и физико-химическим показателям отвечают современным требованиям.

Аппаратурное оформление майонезного производства, оснащенного отечественным оборудованием, значительно уступает мировому уровню (в СССР не изготавливаются специализированные линии для производства майонеза, а используется оборудование молочной, консервной и других пищевых отраслей).

Имеет место отставание в использовании новых видов потребительской упаковки и в оформлении готовой продукции (не используются стеклобанки с укупоркой завинчивающейся крышкой, стаканчики и тубы из полимерных и комбинированных материалов). Неудовлетворительная красочная печать этикеток.

Майонез - один из перспективных продуктов питания. Увеличиваются мощности и возможности производства майонеза. Рост объемов производства в 1980 - 1990 г. в 2,5 раза, со 107 до 275 тыс. т в год. В течение 1991 - 2005 г.г. намечается увеличить производство майонеза в 2 раза и довести душевое потребление до 1,8 ÷ 2,0 кг в соответствии с физиологической нормой, рекомендуемой институтом питания Академии медицинских наук СССР.

3. Характеристика технологического процесса и состав майонезного производства

3.1. Технологический процесс предусматривает создание оптимальных условий для получения стойкой эмульсии (близкой к гомогенной) из практически нерастворимых друг в друге компонентов (масло растительное, вода) и сухих компонентов рецептурного набора (яичный порошок, сухое обезжиренное молоко, горчичный порошок, сахар, соль, сода) с добавлением пряностей, вкусовых и желирующих добавок при производстве различных видов майонеза.

3.2. В зависимости от способа производства (периодический или непрерывный) технологический процесс складывается из следующих стадий:

При периодическом способе производства:

- подготовка рецептурных компонентов и их весовое дозирование;

- подготовка пасты (эмульгирующей и структурирующей основы);

- приготовление уксусно-солевого раствора;

- подготовка «грубой» эмульсии;

- подготовка тонкодисперсной эмульсии (гомогенизация);

- фасование;

- транспортирование на склад и хранение.

При непрерывном способе производства:

- подготовка фаз рецептурного набора:

фаза 1 - растительное масло;

фаза 2 - растительное масло и яичный порошок;

фаза 3 - уксусная кислота и вода;

фаза 4 - растительное масло, молоко сухое, горчичный порошок, соль, сахар, сода, вода.

- автоматическое дозирование фаз 1 - 4;

- температурная обработка фаз 2 и 4;

- предварительное эмульгирование;

- получение готового продукта;

- фасование;

- транспортирование на склад и хранение.

3.3. Состав майонезного производства:

- отделение приготовления сыпучих материалов;

- отделение приготовления майонеза;

- отделение расфасовки майонезах);

х) По согласованию с потребителем для предприятий общественного питания и промышленной переработки предусматривать производственные площади и оборудование для розлива майонеза во фляги металлические для молока по ГОСТ 5037-78 массой нетто не более 40 кг с отдельным участком для мойки фляг.

- отделение темперирования и мойки стеклобанки;

- отделение сшива коробов и укладки в них майонеза.

Подсобно-вспомогательные отделения и службы:

- отделение приготовления раствора уксусной кислоты со складом концентрированной уксусной кислоты;

- склад рецептурных материалов;

- склад готовой продукции;

- склад стеклотары;

- склад картонных тароупаковочных материалов;

- холодильно-компрессорное отделение;

- лаборатория;

- ремонтная служба.

3.4. При организации майонезного производства как в составе предприятий масложировой и маргариновой отраслей, так и на предприятиях других отраслей пищевой промышленности (консервной, пищеконцентратной и т.д.), предусматривать централизованное обеспечение холодом, организацию единой ремонтно-механической службы, а также увязку с инженерными сетями и сооружениями этих базовых предприятий (пар, вода, электроэнергия, общезаводские очистные установки и т.д.).

4. Оптимальные мощности и параметрический ряд предприятий (цехов)

4.1. Мощность майонезного производства (предприятие, цех) определяется в тыс. тонн в год.

4.2. Основное технологическое оборудование, по которому определяется мощность, приведено в разделе 6.

4.3. В соответствии с рекомендациями Госкомиссии Совета Министров СССР по продовольствию и закупкам для майонезного производства приняты следующие оптимальные мощности и параметрический ряд предприятий, который учитывает единичную производительность и мощности действующих предприятий и необходимость унификации намеченного к созданию и освоению нового комплексного оборудования в 1990 - 1995 г.

|

Единица измерения |

Производительность предприятия, цеха (параметрический ряд) |

|

|

Масложировая отрасль |

|

|

|

Майонезное производство (предприятие, цех) в составе жирового комбината или маргаринового завода |

тыс. т/год |

5, 10, 20. |

4.4. В связи с наметившейся тенденцией организации производства майонеза на предприятиях других отраслей (пищеконцентратной, хлебобулочной, кондитерской отраслях) и в системе местной промышленности (гор и райпищекомбинаты) с использованием, как правило, готового дезодорированного растительного масла получаемого с предприятий масложировой промышленности, производительность таких предприятий (цехов), их оптимальную мощность принимать в размере 1,7 и 3,4 тыс. тонн при работе соответственно в одну или две сметы, с учетом типового проектного решения по цеху майонеза мощностью 3,4 тыс. т в год разработанного институтом Гипропищепром-3 в 1986 г.

5. Фонды времени и режим работы оборудования и предприятия (цеха)

5.1. Производство майонеза осуществляется на специализированных маргариновых заводах и на маргариновых заводах (цехах), входящих в состав жировых комбинатов (масложиркомбинатов), а также на предприятиях других перерабатывающих отраслей АПК и в системе местной пищевой промышленности.

5.2. Для майонезных цехов, входящих в систему предприятий масложировой промышленности, установлена 2-х сменная работа, 8-ми часовая смена с одним выходным днем в неделю, (шестидневная неделя). Исходя из этого годовой фонд рабочего времени составляет (в днях):

Календарное время - 365

Выходные и праздничные дни - 60

Кап. и текущий ремонт - 25

Фонд рабочего времени - 280 или 8 ´ 2 ´ 280 = 4480 час

(Инструкция по определению производственных мощностей действующих предприятий-комбинатов масложировой промышленности, НПО «Масложирпром», г. Ленинград, 1986)

5.3. Для майонезных цехов, входящих в систему других отраслей и местную промышленность, необходимо предусматривать, как правило, 2-х сменную работу с 2-мя выходными днями (пятидневная рабочая неделя) с годовым фондом рабочего времених) (в днях):

х) Принимаемый режим работы должен учитывать установленный для соответствующей отрасли, но предусматривать ежесуточную мойку оборудования.

Календарное время - 365

Выходные и праздничные дни - 105

Капитальный ремонт - 25

Годовой фонд - 235 или 8 ´ 2 ´ 235 = 3760 час

С учетом намечаемого объема производства (мощности) и производительности ведущего оборудования, предусмотренных заданием на проектирование, может быть принят односменный режим работы (пятидневная рабочая неделя) 8 ´ 235 = 1880 часов в год.

5.4. При проектировании учитывать следующие особенности режима работы отделений (участков) и оборудования майонезного производства.

5.4.1. Приготовление сыпучих компонентов (горчицы, сухого молока, сахара, соли, соды, яичного порошка) осуществляется периодическим способом путем их просеивания на вертикальных просеивателях марки «Пионер» и дозирования весовым способом.

5.4.2. Приготовление майонеза на базе отечественного оборудования осуществляется периодическим способом:

- запаривание горчицы в емкостях (ваннах) в ночное время (3-я смена), один раз на суточный расход;

- приготовление суспензий и «грубых» эмульсий в емкостях (Кирн-машинах), длительность цикла 2 часа.

Гомогенизация «грубой» эмульсии с получением готового продукта осуществляется непрерывно.

5.4.3. Отделение расфасовки майонеза (емкости готовой продукции, дозировочно-наполнительные, закаточные и этикетировочные автоматы) работают непрерывно.

5.4.4. Отделение для темперирования стеклобанки должно вмещать 2-х суточную потребность производства.

5.4.5. Приготовление раствора уксуса 10 % концентрации осуществляется периодически. Цикличность в зависимости от производительности цеха и вместимости оборудования для разбавления уксусной кислоты.

5.4.6. Холодильно-компрессорное отделение и склад для майонеза работают непрерывно, круглосуточно, в течение 340 дней в году и остановкой на 25 дней для капитального и текущего ремонта.

6. Перечень и норма производительности основного технологического оборудования (поточных линий)

6.1. На 35 предприятиях масложировой промышленности используются:

- Поточная линия для производства майонеза, фирма «Джонсон» (Англия) оснащенная ротатором, производительность 1 т/час (Пермский, Минский, Красноярский маргзаводы и Львовский жиркомбинат по одной линии).

- Автоматизированная линия для производства и расфасовки майонеза в полимерную тару (стаканчики из ПВХ) производительность 3 т/час, фирма «Шредер» (ФРГ) (Московский жиркомбинат - 2 линии, Ленинградский, Гомельский, Горьковский, Свердловский жиркомбинаты и Донецкий маргзавод - по 1 линии);

- Механизированная поточная линия для производства майонеза, укомплектованная на базе отечественного оборудования консервной промышленности, производительность 0,75 т/час.

6.2. В перспективе, начиная с 1995 г. предусматривать в проектах и автоматизированную линию производства майонеза с расфасовкой в стаканчики из ПВХ производительностью 3 т/час, создание и освоение которой намечено программой создания новых видов машин, приборов и оборудования для перерабатывающих отраслей АПК и увеличения их производства в 1991 - 1995 г.г.

7. Нормы размещения, подбор и характеристика технологического оборудования

7.1. Майонезное производство включает в себя два основных технологических участка:

- подготовка сырья и тароупаковочных материалов;

- производства, расфасовки и хранения майонеза.

Оба этих участка, как правило, должны размещаться в одном корпусе.

При проектировании «автономного» майонезного производства предусматривать цех для рафинации и дезодорации растительных масел, который может размещаться как в основном производственном блоке, так и в отдельно стоящем корпусе.

7.2. Расположение и установка оборудования должны обеспечивать безопасность, удобство обслуживания и ремонта. При компоновке оборудования в помещениях необходимо предусматривать проходы:

- основные по цеху и по фронту установленного оборудования (щитов) - не менее 2 м;

- основные, между рядами обслуживания аппаратов и машин - не менее 1,5 м;

- между стенами и оборудованием, не требующих кругового и постоянного обслуживания - не менее 0,8 м;

- между аппаратами для ремонта и периодической проверки и регулировки приводов - не менее 1 м;

- между насосами - не менее 0,8 м.

7.3. Подбор оборудования следует производить в соответствии с заданием на проектирование, требуемой мощностью, наличием серийно выпускаемого машзаводами оборудования и закупаемого за рубежом.

7.4. В связи с отсутствием отечественных комплектных технологических линий (установок) для производства майонеза необходимо предусматривать оборудование применяемое в консервной, молочной отраслях и на его основе осуществлять комплектование автоматизированной поточной линии производительностью 0,75 тонн в час (12 тонн в сутки при 2-х сменной работе), которыми оснащено большинство действующих майонезных производств. При этом руководствоваться принципиальными технологическими схемами № 1772-МЖВ Т3.1. и № 1772-MЖB.Т3.2 и спецификацией основного технологического оборудования по типовому технологическому регламенту на производство майонеза (ТР.10.04.40.65-88), разработанных НПО «Масложирпром».

7.5. Характеристика и состав оборудования линий производства майонеза периодическим способом производительностью 0,75 тонн в час на базе серийно выпускаемого оборудования, а также используемых специализированных импортных непрерывных поточных и автоматизированных линий для производства майонеза производительностью 1 и 3 тонны в час (фирма «Джонсон», фирма «Шредер») приведены в разделе 14 типового технологического регламента на производство майонеза и должны быть использованы для сравнительной технико-экономической оценки при выборе отечественного и импортного технологического оборудования.

7.6. При комплектовании майонезного производства основным и ведущим оборудованием рекомендуется к использованию:

- гомогенизатор майонезной эмульсии, марки А1-ОГМ производительностью 5000 л/час;

- наполнитель майонеза марки ДН1-1-250-2, производительностью 125 бан./мин.;

- автомат закаточный марки Б4 КЗК-109, на 80 ÷ 160 бан./мин.

- автомат этикетировочный марки ВЭМ, на 3000 ÷ 6000 бан./час;

- дозировочно-закаточный агрегат марки Б4-КАД-3, до 160 бан./мин;

- машина для мойки стеклобанок емк. 0,25 л марки И2-КАМ-6 или марки СП-60 М для стеклобанки емк. 0,5 л;

- ванна для запаривания горчицы, марка Г6-ОПА вместимостью 600 и 1000 л;

- смесители марки МЗЦ-32 вместимостью 1000 - 2000 л с рамной мешалкой для приготовления суспензий и эмульсий;

- емкости марки БСГМ для готового майонеза вместимостью 800, 1000, 2000 л.

8. Нормирование загрузки и использования основного и вспомогательного оборудования

8.1. Исходя из прерывного характера майонезного производства, вызванного необходимостью ежедневной мойки технологического оборудования и санитарной обработки производственных помещений, коэффициент сменности работы основного оборудования должен быть не выше 2, для холодильно-компрессорного - 3.

8.2. С учетом времени, необходимого для пуска, наладки и регулировки оборудования и практически достигнутого уровня использования мощностей по производству майонеза, средний коэффициент загрузки оборудования принять:

- в отделении мойки стеклобанки - 0,9

- в отделении по производству упаковок из полимерных материалов - 0,95

- при производстве и расфасовке майонеза - 0,9

- в отделении укладки готовой продукции в транспортную тару, в тару-оборудование - 0,9

- в холодильно-компрессорном отделении - 1,0

9. Автоматизация производственных процессов

9.1. Разработка проекта автоматизации производства майонеза производится на основании заданий смежных отделов, с оптимальным объемом средств КИПиА.

9.2. Помещения производства (приготовления и фасовки) майонеза относятся к пожароопасным зонам П-1. Исходя из этого, при разработке проекта должны использоваться приборы электрического типа исполнения IР44, а также приборы пневматического типа.

9.3. Принятые приборы и средства автоматизации должны обеспечивать автоматический контроль технологических параметров, сигнализацию отклонения параметров от нормы, автоматическое регулирование параметров.

9.4. При производстве майонеза выполняется автоматизация самого процесса приготовления майонеза, расфасовки майонеза, охлаждаемых камер и холодильно-компрессорного отделения.

9.5. Процесс приготовления майонеза периодический.

Управление процессом предусматривается

а) ручное: дистанционное и местное.

б) полуавтоматическое.

9.6. Проектом должно быть предусмотрено:

9.6.1. Местный и дистанционный контроль температуры в аппаратах для приготовления майонеза.

9.6.2. Местный контроль давления в трубопроводах пара, воды в нагнетательных трубопроводах насосов.

9.6.3. Контроль уровня в аппаратах и емкостях, сигнализация предельных уровней в мерниках.

9.6.4. Дистанционное управление клапанами наполнения и опорожнения мерников.

9.6.5. Дистанционное управление насосами с блокировкой по верхнему уровню в аппаратах.

9.6.6. Автоматическое управление насосами по верхнему и нижнему уровням в аппаратах.

9.6.7. Контроль температуры воздуха в помещениях складов - холодильников.

9.6.8. Автоматическое поддержание постоянной температуры в складе хранения майонеза регулированием подачи рассола

9.7. Автоматизация холодильных машин выполняется, как правило, в объеме комплектной поставки заводом-изготовителем в соответствии с нормами и правилами техники безопасности.

9.8. Объем оснащения технологических процессов приборами и средствами автоматизации должен быть необходимым для оптимального ведения процесса при данной технологии, удобства обслуживания, наблюдения с обеспечением соблюдения требований техники безопасности.

9.9. Приборы и средства автоматизации могут предусматриваться местными и щитовыми.

9.10. Щиты автоматизации должны располагаться или вблизи обслуживаемого оборудования (как правило, при комплектной поставке с технологическим оборудованием) или в отдельных щитовых помещениях.

9.11. Для обеспечения работы приборов и средств автоматизации требуется питание электроэнергией напряжением 220 В и частотой 50 Гц и сжатый осушенный и очищенный воздух по ГОСТ 17433-80 и ГОСТ 24484-80.

Потребная электрическая мощность и расход сжатого воздуха зависят от типов и количества применяемых приборов и средств автоматизации.

9.12. При разработке проектов автоматизации следует руководствоваться следующими правилами, нормами и руководящими материалами:

9.12.1. Правилами устройства электроустановок (ПУЭ-85 изд. 6).

9.12.2. Строительными нормами и правилами СНиП 3.05.07-85

9.12.3. Нормативно-техническими документами по проектированию автоматизации технологических процессов, действующими в системе НПС «Монтажавтоматика» Минмонтажспецстроя СССР.

9.13. При проектировании автоматизации майонезного производства на базе сборного отечественного технологического оборудования для линии производительностью 0,75 т/час, рекомендуется использовать разработки «Типовых решений по цеху приготовления и расфасовки майонеза» (объект 16.ГПП-3, 1986 г. раздел КИП и А инв. № 33271 со схемами функциональными инв. № 33271/1, № 33271/2, № 33271/3, № 33271/4 и № 33271/5.)

10. Нормы расхода (отходы и потери) и требования к параметрам и качеству сырья, основных и вспомогательных материалов, пара, воды, электроэнергии, холода.

10.1. Вырабатываемая продукция

Майонез

Представляет собой сметанообразную мелкодисперсную эмульсию типа «масло в воде», приготовленную из рафинированных дезодорированных растительных масел с добавлением эмульгаторов, вкусовых добавок и пряностей, разрешенных Министерством здравоохранения СССР. Готовый продукт выпускается по ГОСТ 10-77-83 «Майонезы. Технические условия».

Ассортимент майонеза

1. Майонез столовый: «Провансаль», «Любительский».

2. Майонез с пряностями: укропный «Весна», с перцем, с тмином, «Ароматный».

3. Майонез с вкусовыми и желирующими добавками: «Салатный», «Московский», «Апельсиновый».

4. Майонез диетический: «Диабетический».

10.2. Сырье и вспомогательные материалы

10.2.1. Сырье и вспомогательные материалы должны соответствовать требованиям нормативно-технической документации утвержденной в установленном порядке.

Перечень сырья и вспомогательных материалов приведен в таблице:

|

Сорт, марка |

Обозначение стандарта и технических условий |

Периодичность контроля и определяемые показатели |

|

|

1 |

2 |

3 |

4 |

|

Пищевые растительные масла рафинированные, дезодорированные: |

|

|

|

|

- подсолнечное |

|

ГОСТ 1129-73 |

Для каждой партии определяется примесь саломаса, органолептические показатели |

|

- соевое |

|

-"- |

|

|

- кукурузное |

|

ГОСТ 8808-73 |

-"- |

|

- арахисовое |

|

-"- |

|

|

- хлопковое |

|

-"- |

|

|

- салатное хлопковое |

|

ОСТ 18-196-74 |

-"- |

|

- оливковое |

|

ТУ 10-04-11/13-87 |

-"- |

|

Яичный порошок |

|

По мере необходимости определяется вкус, запах, массовая доля жира, влаги, растворимость. Для каждой партии - бродильная проба. |

|

|

Белок растительный пищевой |

|

ТУ 18-2/26-78 |

По мере необходимости определяется вкус, запах, цвет. Для каждой партии - бродильная проба. |

|

Яичный желток сухой |

|

OCT 49-181-81 |

По мере необходимости определяется вкус, запах, массовая доля жира, влаги, растворимость. Для каждой партии - бродильная проба. |

|

Продукт яичный сухой гранулированный |

|

ТУу49 УССР 431-83 |

-"- |

|

Молоко коровье обезжиренное сухое |

Распылительное |

По мере необходимости определяется вкус, запах, цвет, растворимость, патогенные микроорганизмы, общее количество бактерий, бродильная проба - для каждой партии. |

|

|

Молоко коровье цельное сухое |

-"- |

ГОСТ 4495-75 |

-"- |

|

Сливки сухие |

Высший |

-"- |

|

|

Сыворотка молочная сухая |

Подсырная |

ТУ 49800-81 |

По мере необходимости определяют вкус, цвет, растворимость, кислотность, патогенные микроорганизмы - для каждой партии. |

|

Сухой молочный продукт |

|

ТУ 49934-82 |

По мере необходимости определяются вкус, цвет, запах, массовую долю влаги, кислотность, индекс растворимости; общее количество микроорганизмов, бактерии группы кишечных палочек, патогенные микроорганизмы - для каждой партии. |

|

Концентрат сывороточный белковый, полученный методом ультрафильтрации (КСБ-УФ) |

|

ТУ 10-02-02-44-87 |

По мере необходимости определяют вкус, цвет, запах, массовую долю сухих веществ, индекс растворимости, кислотность, массовую долю солей тяжелых металлов; общее количество микроорганизмов, бактерии группы кишечных палочек, патогенные микроорганизмы - для каждой партии. |

|

Концентрат сывороточный белковый, полученный методом ультрафильтрации и электродиализа (КСБ-УФ/ЭД) |

|

ТУ 49-979-86 |

-"- |

|

Сахар-песок |

|

ГОСТ 21-78 |

По мере необходимости - массовую долю влаги. Для каждой партии - вкус, цвет, запах, общее количество бактерий. |

|

Соль поваренная пищевая |

Экстра |

ГОСТ 13830-84 |

Для каждой партии вкус, запах, общее количество бактерий. |

|

Натрий двууглекислый |

Первый, второй сорт |

По мере необходимости - содержание углекислого и двууглекислого натрия. |

|

|

Порошок горчичный |

Первый |

ОСТ 18-308-77 |

По мере необходимости - цвет, запах, количество темных включений, общее количество бактерий |

|

Кислота уксусная лесохимическая пищевая |

Высший |

По мере необходимости - концентрация |

|

|

Кислота уксусная |

-"- |

-"- |

|

|

Кислота уксусная |

-"- |

ТУ 6-09-41-76 |

-"- |

|

Кислота уксусная |

-"- |

ТУ 6-03-16-06-79 |

-"- |

|

Уксус спиртовой натуральный |

-"- |

РСТ РСФСР 254-84 |

-"- |

|

Уксус пищевой 11 % |

-"- |

По нормативно технической документации |

-"- |

|

Уксус яблочный |

|

-"- |

-"- |

|

Крахмал кукурузный фосфатный марка «Б» |

-"- |

-"- |

-"- |

|

Масло эфирное укропное 20 %-ый раствор на основе дезодорированного растительного масла |

-"- |

ОСТ 18-408-83 |

-"- |

|

Перец черный молотый |

-"- |

ОСТ 18-279-76 |

-"- |

|

Тмин |

-"- |

ОСТ 18-37-71 |

-"- |

|

Экстракт перца горького красного |

|

ОСТ-18-283-76 |

|

|

Экстракт тмина ароматического |

|

По нормативно-технической документации |

|

|

Экстракт петрушки, укропа, сельдерея, перца, черного горького перца и другие экстракты, разрешенные Министерством здравоохранения СССР для пищевых целей |

|

-"- |

|

|

Эссенция апельсиновая |

|

ОСТ 18-103-79 |

|

|

Ксилит |

|

ГОСТ 20710-75 |

|

|

Кислота лимонная пищевая «Экстра» Высший |

|

|

|

|

Кислота сорбиновая |

|

По нормативно-технической документации |

|

|

Сода пищевая |

|

|

|

|

Стеклянные банки |

|

ГОСТ 5717-81 |

|

|

Тубы из алюминия, покрытые внутри пищевым лаком, или тубы из других материалов |

|

По нормативно-технической документации |

|

|

Бумажные пакеты с полимерными покрытиями, пакеты, коробочки, стаканчики из отечественных и импортных полимерных материалов, разрешенных Министерством здравоохранения СССР для контакта с жиросодержащими продуктами |

|

-"- |

|

|

Металлические крышки из лакированной жести или алюминия |

|

ОСТ 18-178-77 |

|

|

Ящики дощатые |

|

|

|

|

Ящики деревянные многооборотные № 30, 31 |

|

ГОСТ 11354-82 |

|

|

Ящики из гофрированного картона № 5, 10, 11, 20, 30, 34, 40, 46, 52-1, 55, 57, 63 |

|

|

|

|

Ящики из тарного картона |

|

ГОСТ 13515-80 |

|

|

Ящики из гофрированного картона № 7 |

|

ГОСТ 13511-84 |

|

|

Ящики картонные импортные |

|

|

|

|

Корзины металлические многооборотные |

|

ОСТ 49-52-82 |

|

|

Ящики полимерные многооборотные |

|

ОСТ 49-127-78 |

|

|

Тара-оборудование |

|

|

|

|

Марля двуниточная суровая |

|

ГОСТ 11109-74 |

|

|

Сода каустическая 100 % |

|

|

|

|

Сода кальцинированная 100 % |

|

|

|

|

Пленка ПВХ |

|

По нормативно-технической документации |

|

|

Клеевая пленка отечественная |

|

ТУ 6-15-1406-83 |

|

|

ГОСТ 18-251-72 |

|||

|

Крышки полиэтиленовые |

|

ОСТ 6-19-48-83 |

|

|

Крышки из полимерных материалов, разрешенных Министерством здравоохранения СССР |

|

По нормативно-технической документации |

|

|

Пленки полимерные, разрешенные Минздравом СССР |

|

-"- |

|

|

Фольга алюминиевая печатная лакированная |

|

ТУ 84-21-70-78 |

|

|

Фляги металлические для молока и молочных продуктов |

|

|

10.2.2. Укрупненные расчеты на стадии ТЭО и ТЭР могут выполняться на основании рецептуры майонеза столового «Провансаль» рецептуры которого приведены в таблице (РЦ 10-09-11/1-86):

|

Массовая доля компонентов, % |

Массовая доля жиров, % |

Массовая доля компонентов, % |

Массовая доля жиров, % |

|

|

Рецептура I |

Рецептура II |

|||

|

Масло растительное |

65,40 |

65,40 |

65,40 |

65,40 |

|

Яичный порошок |

5,0 |

1,6 |

5,0 |

1,6 |

|

Молоко сухое обезжиренное |

1,6 |

- |

2,0 |

- |

|

Горчичный порошок |

0,75 |

0,087 |

0,25 - 0,50 |

0,029 - 0,058 |

|

Сахарный песок |

1,5 |

- |

1,5 |

- |

|

Соль поваренная |

1,00 - 1,30 |

- |

1,10 - 1,30 |

- |

|

Сода пищевая |

0,05 |

- |

0,05 |

- |

|

Уксусная кислота 80 % |

0,55 - 0,75 |

- |

0,55 - 0,75 |

- |

|

Вода питьевая |

24,15 - 23,65 |

- |

24,15 - 23,65 |

- |

|

Итого |

100,0 |

67,087 |

100,0 |

67,03 - 67,06 |

Примечание: допускается использование сухой молочной подсырной сыворотки и сухого молочного продукта взамен сухого обезжиренного молока.

10.2.3. Расход сырья на 1 т готовой продукции в зависимости от нормы отходов и потерь (на примере майонеза столового «Провансаль»):

|

Масса компонентов в кг на 1 т готового продукта |

|||

|

по рецептурам |

при норме отходов и потерь |

||

|

1,03 % |

1,11 % |

||

|

1. Масло растительное рафинированное дезодорированное |

654 |

660,74 |

661,26 |

|

2. Яичный порошок |

50 |

50,52 |

50,55 |

|

3. Молоко сырое обезжиренное |

16 |

16,16 |

16,18 |

|

4. Горчичный порошок |

7,5 |

7,58 |

7,58 |

|

5. Сахарный песок |

15,0 |

15,15 |

15,17 |

|

6. Соль поваренная |

10,0 - 13,0 |

10,10 - 13,13 |

10,11 - 13,14 |

|

7. Сода питьевая |

0,5 |

0,5 |

0,51 |

|

8. Уксусная кислота 80 % |

5,5 - 7,5 |

5,56 - 7,58 |

5,56 - 7,58 |

|

9. Вода питьевая |

241,5 - 236,5 |

243,99 - 238,94 |

244,18 - 239,13 |

|

Итого компонентов |

1000 |

1010,30 |

1011,10 |

|

Всего потерь |

|

10,30 |

11,10 |

|

Выход готового продукта |

989,7 - 988,9 |

1000,0 |

1000,0 |

Норма 1,03 % распространяется на предприятия с выработкой майонеза 12 т/сут и выше.

Норма 1,11 % распространяется на предприятия с выработкой майонеза менее 12 т/сут.

10.2.4. Расход вспомогательных материалов на 1 т готового продукта с учетом отходов и потерь

|

Наименование вспомогательных материалов |

Единица измерения |

Количество |

|

|

1 |

2 |

3 |

4 |

|

1. |

Марля двуниточная суровая |

пм |

0,08 |

|

2. |

Сода каустическая 100 % - на мойку стеклянных банок (машинная) |

кг |

2,65 |

|

3. |

Сода кальцинированная 100 % - на ручную мойку банок, металлических крышек, оборудования |

кг |

2,2 |

|

4. |

Хлорная известь - 1 раз в неделю на 1 линию |

кг |

15 |

|

5. |

Клеевая лента отечественная по ТУ 6-15-1406-83, ГОСТ 18251-72 |

кг |

0,6 |

|

6. |

Банки стеклянные вместимостью 250 г. |

|

|

|

новых |

шт. |

4093 |

|

|

возвратных |

шт. |

4101 |

|

|

7. |

Банки стеклянные вместимостью 500 г. |

шт. |

2042 |

|

8. |

Крышки для банок 250 г. жестяные типа 1-58 |

шт. |

4052 |

|

9. |

Крышки для банок 500 г. жестяные типа 1-58 |

шт. |

2026 |

|

10. |

Этикетки для коробов ТУ 2901-5-81 |

кг |

0,12 |

|

11. |

Соль хлористого кальция (для холодильно-компрессорного отделения) |

кг |

15,0 |

10.2.5 Расход пара на технологические нужды (для одной поточной линии производительностью 0,75 т/час или 12 т/сут)

|

Кол-во |

Давл. пара изб., МПа |

Пар |

Конденсат |

Примечание |

|||

|

Часовой расход, кг |

Суточный расход, кг |

Часовой расход, кг |

Суточный расход, кг |

||||

|

Смеситель для приготовления молочно-горчичной эмульсии |

1 |

0,3 |

150 |

200 |

- |

- |

Пар подаем 10 мин в цикл |

|

Смеситель для приготовления яичной эмульсии |

1 |

0,3 |

150 |

200 |

- |

- |

-"- |

|

Приготовление рецептурной воды |

1 |

0,3 |

200 |

150 |

300 |

200 |

Нагрев воды до 40 °C. Подача воды 5 мин в цикл |

|

Машина для мойки стеклянных банок |

1 |

0,3 |

550 |

8800 |

453 |

7248 |

|

|

Ванна отмачивающая (для стеклобанок) |

1 |

0,3 |

210 |

140 |

- |

- |

Пар подаем 4 раза в сутки Цикл - 10 мин |

|

Емкость для приготовления моющего раствора |

1 |

0,3 |

420 |

210 |

420 |

210 |

Расход 1 раз в 3 смены. Пар подаем в течение 30 мин |

|

Итого на технологию |

|

|

1680 |

9700 |

1173 |

7658 |

|

|

Приготовление горячей воды на мойку оборудования |

- |

0,3 |

550 |

2200 |

550 |

2200 |

Мойка оборудования 3 - 4 часа. Мойка пола 2 раза в смену |

Расход пара на технологию при коэффициенте одновременности 0,8 составит 1345 кг/час.

Пар для приготовления горячей воды на мойку оборудования, трубопроводов, пола учитывается в разделе теплоснабжения. Мойку оборудования производят в 3-ю смену. В это время пар на технологию не расходуется.

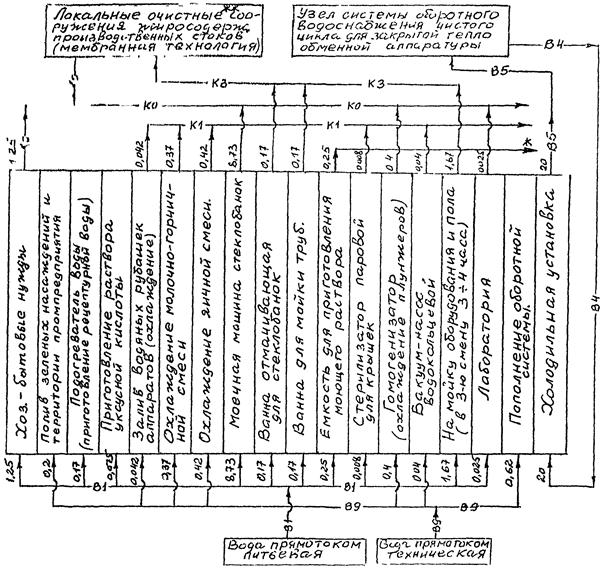

10.2.6 Таблица расходов воды и стоков на технологические цели (применительно к сборной поточной технологической линии производительностью 0,75 т/час или 12 т/сутки)

|

Наименование технологического оборудования потребляющего воду |

Число аппаратов |

Расход воды прямоточной питьевой |

Оборотное водопотребление незагрязненной системы |

Промстоки питьевой воды |

Расход воды на 1 т майонеза |

Стоки на 1 т майонеза, м3 |

Примечания |

|||||

|

м3/ч |

м3/сут |

м3/ч |

м3/сут |

м3/ч |

м3/сут |

прямот. питьевой, м3 |

оборотной, м3 |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

1. |

Рецептурная вода |

1 |

3,0 |

2,0 |

- |

- |

- |

- |

0,166 |

- |

- |

Расход воды циклич., в две смены 8 циклов. 1 цикл - 5 мин. |

|

2. |

Приготовление 10 % уксусной кислоты |

1 |

3,6 |

0,9 |

- |

- |

- |

- |

0,075 |

- |

- |

Приготовление кислоты на сутки. залив воды 1 раз - 15 мин. |

|

3. |

Залив водяных рубашек смесителей и емкости готового майонеза |

4 |

- |

- |

2,0 |

0,5 |

- |

- |

- |

- |

- |

Залив рубашек водой за 15 мин. Стоки счет подачи пара 1 раз в цикл - 10 мин. Стоки чистые, t = 90 °С |

|

4. |

Охлаждение молочно-горчичной смеси |

1 |

- |

- |

3,7 |

5,0 |

- |

- |

- |

0,42 |

- |

- |

|

5. |

Охлаждение яичной смеси |

1 |

- |

- |

3,3 |

4,4 |

- |

- |

- |

0,37 |

- |

- |

|

6. |

Машина для мойки стеклянных банок |

1 |

6,55 |

104,8 |

- |

- |

6,55 |

104,8 |

8,73 |

- |

8,73 |

Стоки удовлетворяют требованиям: «Правила приема производственных сточных вод в системы канализации населенных пунктов» |

|

7. |

Ванна отмачивающая (для стеклобанок) |

1 |

3,0 |

2,0 |

- |

- |

3,0 |

2,0 |

0,17 |

- |

0,17 |

Меняем воду два раза в смену. Стоки подаются на ультрафильтрацию |

|

8. |

Ванна для мойки труб |

1 |

4,0 |

2,0 |

- |

- |

4,0 |

2,0 |

0,17 |

- |

0,17 |

Меняем воду два раза в течение часа. Моем 2 часа. |

|

9. |

Емкость-утилизатор для моющего раствора |

1 |

3,0 |

3,0 |

- |

- |

3,0 |

3,0 |

0,25 |

- |

0,25 |

Стоки идут на утилизацию через каждые 3 смены |

|

10. |

Стерилизатор паровой |

1 |

0,02 |

0,1 |

- |

- |

0,02 |

0,1 |

0,008 |

- |

0,008 |

Стоки чистые |

|

11. |

Гомогенизатор |

1 |

0,3 |

4,8 |

- |

- |

0,3 |

4,8 |

0,4 |

- |

0,4 |

Стоки чистые |

|

12. |

Вакуум-насос |

1 |

0,47 |

0,47 |

- |

- |

0,47 |

0,47 |

0,04 |

- |

0,04 |

Стоки чистые |

|

13. |

Вода на мойку оборудования и пола |

- |

5,0 |

20,0 |

- |

- |

5,0 |

20,0 |

1,67 |

- |

1,67 |

Мойка в 3 смену. 3 часа. Стоки подаются на ультрафильтрацию |

|

14. |

Холодильная установка |

- |

- |

- |

10 |

240 |

- |

- |

- |

20 |

- |

- |

|

|

Итого |

|

28,94 |

140,07 |

19 |

249,9 |

23,34 |

137,17 |

11,7 |

20,79 |

11,44 |

|

10.3. Электроэнергия.

Для электроснабжения используется ток напряжением 380/220 В. Установленная мощность электрооборудования на технологию на 1 поточную линию составляет 105 кВт.

На механизацию 50 кВт.

На холодильно-компрессорную - 27 кВт.

Общая установленная мощность электродвигателей составляет - 182 кВт. Расход электроэнергии на 1 т готового майонеза составляет 127,5 кВт·ч.

10.4. Холодоснабжение.

Расход холода на 1 т готового майонеза составляет 24000 ккал

11. Нормы запасов сырья, вспомогательных материалов, тары и упаковки, готовой продукции.

|

Наименование |

Норма запаса, суток |

|

|

1. |

Масло растительное рафинированное и дезодорированное: |

|

|

- для предприятий (цехов) не имеющих оборудования по рафинации и дезодорации масел и получающих их по кооперации с других предприятий; |

не более 30х |

|

|

- для предприятий (цехов) имеющих мощности по рафинации и дезодорации масел. |

3 |

|

|

2. |

Рецептурные материалы (яичный порошок, сухое молоко, горчичный порошок, сахар, соль, сода пищевая, уксусная и лимонная кислоты, ксилит). |

20 |

|

3. |

Вкусовые и желирующие добавки (перец черный молотый, тмин, экстракты красного и черного перца, укропное масло, кукурузный крахмал фосфатный) |

30 с учетом количества груза в транспортной упаковке (пакете) |

|

4. |

Стеклобанка (новая) |

20 |

|

5. |

Крышка металлическая |

30 |

|

6. |

Стеклобанка (возвратная) |

10 |

|

7. |

Пленка или композиция ПВХ (для производства стаканчиков и крышек при фасовке майонеза в жесткую полимерную упаковку) |

30хх |

|

8. |

Заготовка картонных коробов |

20 |

|

9. |

Готовая продукция |

5 |

х С учетом времени доставки и обязательной переработки в течение 1 месяца со дня выработки рафинированного и дезодорированного масла на предприятии-поставщике.

хх В случае доставки железнодорожным транспортом норма запаса должна быть не менее загрузки одного вагона.

12. Нормирование отходов (потерь) и их использование

12.1. Отходами производства при выработке майонеза являются тара из-под рецептурных материалов, стеклобой, майонез и его составные компоненты.

Часть освободившейся тары из-под сырья может быть использована повторно, стеклобой выводится на вторичную переработку. Отходы майонеза в основном получаются при очистке и промывке оборудования, эти отходы вместе с промывными водами направляются на очистку.

Щелочной раствор после моечной машины подается на восстановление.

Нормы отходов

|

Един. измер. |

Количество на 1 т майонеза |

|

|

Майонез |

кг |

10,3 - 11,10 |

|

Банки стеклянные (стеклобой 250 г банки) |

|

|

|

новые |

шт. |

93 |

|

возвратные |

шт. |

101 |

|

Крышки (для 250 г банок) |

шт. |

52 |

|

Ящики |

шт. |

2 |

|

Щелочной раствор (сливается через 3 смены) |

м3 |

0,1 |

12.2. Потерей при производстве майонеза является жиромасса, снимаемая при отстаивании сточной воды, полученной от мойки оборудования и от мойки пола.

Жиромасса содержит скоропортящееся вещество - белок, поэтому не подлежит хранению, а, следовательно, и утилизации, и должна быть вывезена на захоронение.

Концентрат после ультрафильтрации до решения проблемы утилизации также вывозится на захоронение.

Концентрация жировых веществ в сточных водах приведена в таблице.

|

Един. измер. |

Для периодической сборной линии Q = 0,75 м/час |

|

|

I-я промывная вода (5 м3) |

|

|

|

- до отстоя |

мг/л |

15000,0 |

|

- после отстоя и удаления верхнего жиросодержащего слоя |

-"- |

1650, 0 |

|

- II и III промывные воды после мойки и ополаскивания оборудования (15 м3) |

-"- |

550,0 |

|

- Сточные воды, образующиеся после смешения I, II, III промывных вод и поступающие на ультрафильтрацию |

-"- |

800,0 |

|

- Сточные воды после ультрафильтрации |

-"- |

50 |

12.3. Выбросов в атмосферу, подлежащих улавливанию и утилизации, нет.

13. Механизация производственных процессов и ПРТС работ.

13.1. Механизация производственных процессов.

13.1.1. Подача сыпучего сырья в мешках в отделении его подготовки от транспортных пакетов на поддонах к просеивателям типа «Пионер-М» производится по одному мешку 2-х колесной тележкой типа ТГМ-125.

Загрузка просеивателей должна производиться при помощи мешкоопрокидывателей типа «Бэта».

13.1.2. Просеянное сыпучее сырье из просеивателей поступает в передвижные тележки-бункера (с нижней выгрузкой), расположенные на платформе циферблатных весов типа РП-150 Ц13Т.

Платформа весов должна располагаться в приямке, так чтобы верх ее совпадал с уровнем пола этажа, благодаря чему передвижная тележка-бункер легко может быть установлена и снята с платформы весов.

После отвешивания заданных порций каждого вида сырья передвижные тележки-бункера подвозят к загрузочным воронкам (люкам) в полу этажа, и по самотечным трубам сырье поступает в аппараты для растворения.

13.1.3. Механизация технологического процесса мойки стеклянных банок, заполнения и укупорки их решается применением моечной машины и дозировочно-закаточного автомата.

13.1.4. Все машины технологической линии связаны между собой пластинчатыми конвейерами типа Т1-ВТГ-6, Т1-ВТГ-6/1 и Т1-ВТГ-6/2 для перемещения баночек. Картонные ящики, освободившиеся после выемки баночек в отделении мойки, должны ленточным конвейером транспортироваться в отделение упаковки готовой продукции.

13.2. Механизация ПРТС работ.

13.2.1. Все штучные грузы майонезного производства должны храниться на поддонах типа 2П4 800´1200 ГОСТ 9078-84.

Перемещение и штабелирование транспортных пакетов с грузами на поддонах должно производиться электропогрузчиками.

13.2.2. В случае, если технологический процесс производства майонеза потребует многоэтажной схемы размещения оборудования, необходимо применение грузовых лифтов.

13.2.3. После освоения серийного выпуска автоматов по укладке баночек в тару-оборудование и картонные ящики их необходимо применять для механизации укладочных операций.

Применение пакетоформирующих машин, после освоения их серийного выпуска, должно решаться в зависимости от мощности предприятия, отдельно в каждом конкретном случае.

13.2.4. Данные для расчета складских помещений и подбора необходимого количества средств механизации ПРТС работ приведены в таблице (приложение № 6). Число ярусов штабельного складирования (графа 9) показано максимальное и может быть уменьшено в зависимости от несущей способности перекрытия и высоты помещения (при реконструкции). Коэффициент использования складской площади (графа II) включает проходы вдоль стен складов не менее 0,8 м в чистоте и проезды для электропогрузчика шириной не менее 3 м для штабелирования и не менее 1,8 м для проезда без штабелирования.

14. Отнесение помещений и зданий майонезного производства к категориям по взрывопожарной и пожарной опасности, классификация взрывоопасных и пожароопасных зон по ПЭУ, группа производственного процесса по санитарной характеристике

|

Наименование помещений |

Категория взрывопожарной и пожарооп. ОНТП-24-86 |

Классиф. взрывооп. и пожароопасных зон ПЭУ |

Группа произ. процессов по сан. хар-ке СНиП 2.09.04-87 |

Относительная влажность в % |

Температура |

||

|

Теплый период |

Холодный период |

||||||

|

1. |

Помещение хранения и подготовки сухих компонентов рецептурного набора |

В |

П-II |

4 |

до 60 |

18 - 27 |

17 - 23 |

|

2. |

Отделение приготовления майонеза |

В |

П-I |

4 |

до 60 |

18 - 27 |

17 - 23 |

|

3. |

Отделение фасовки |

В |

П-I |

4 |

до 60 |

18 - 27 |

17 - 23 |

|

4. |

Отделение упаковки в короба |

В |

П-IIа |

1б |

до 60 |

18 - 27 |

17 - 23 |

|

5. |

Помещение хранения и приготовления уксусной кислоты |

Б |

В-Iа |

3б |

до 60 |

18 - 27 |

17 - 23 |

|

6. |

Отделение мойки стеклобанки |

Д |

- |

2в |

70 - 75 |

16 - 27 |

15 - 21 |

|

7. |

Отделение аммиачн. холодильной устан. |

Б |

В-Iб |

3б |

60 - 75 |

18 - 27 |

17 - 23 |

|

8. |

Отделение фреоновой холодильной устан. |

Д |

- |

3б |

60 - 75 |

18 - 27 |

17 - 23 |

|

9. |

Помещения-склады: |

|

|

|

|

|

|

|

|

- растительных масел |

В |

П-I |

1б, 2г |

до 60 |

16 - 27 |

15 - 21 |

|

|

- готовой продукции |

В |

П-I |

1б, 2г |

до 75 |

0 - 10 |

0 - 10 |

|

|

- картонной тары |

В |

П-IIа |

1б, 2г |

до 60 |

16 - 27 |

15 - 21 |

|

|

- полимерных материалов |

В |

П-IIа |

1б, 2г |

до 60 |

18 - 27 |

17 - 23 |

|

|

- стеклотары |

В |

П-IIа |

1б, 2г |

до 60 |

16 - 27 |

15 - 21 |

15. Специальные требования технологического процесса

15.1. Требования к генеральному плану

При разработке генплана предприятия следует руководствоваться строительными нормами и правилами (СНиП), санитарными нормами проектирования промышленных предприятий и правилами безопасности и производственной санитарии в производстве майонеза и маргариновой продукции.

Вновь строящиеся предприятие не должно размещаться в санитарно-защитной зоне других предприятий, выделяющих вредные вещества, запахи.

На площадке, кроме основных и вспомогательных зданий и сооружений, следует предусмотреть:

площадки для размещения контейнеров мусора и отходов; маневровые площадки перед погрузочно-разгрузочными рампами.

Противопожарные разрывы между корпусом майонеза и другими зданиями и сооружениями принимать в соответствии с СНиП по проектированию генеральных планов промышленных предприятий.

Скорость и порядок движения автомашин на территории устанавливается в соответствии со СНиП 2.05.07-85.

15.2. Требования к архитектурно-строительным решениям

Объемно-планировочные и конструктивные решения зданий производства майонеза должны соответствовать требованиям СНиП 2.09.02-85 и СНиП 2.09.04-87, приведенных в приложении № 2.

Здание для производства майонеза может быть многоэтапным и одноэтажным.

С учетом климатических условий для производства майонеза и складских помещений могут быть использованы здания павильонного типа, в том числе из металлических конструкций.

Технологическая связь между этажами обеспечивается встроенной лестничной клеткой, междуэтажной цеховой лестницей и лифтами.

Потолки и стены во всех производственных помещениях должны быть побелены.

Стены на высоту 1,5 м должны облицовываться глазурованной керамической плиткой или другими влагостойкими легко моющимися отделочными материалами

Полы должны быть ровными, из несгораемого материала, масло и щелочестойкими и водонепроницаемыми, с устройством трапов для стоков.

Решения по конструкции полов и внутренней отделки помещений принимаются с учетом требований соответствующих СНиП и СН, санитарно-гигиенических требований, мероприятий по технической эстетике.

На постоянных рабочих местах и в рабочей зоне метеорологические параметры (температура, относительная влажность, скорость движения воздуха) должны соответствовать «Санитарным нормам микроклимата производственных помещений».

Допустимые уровни звукового давления, уровни звука в производственных помещениях должны соответствовать «Санитарным нормам допустимых уровней шума на рабочих местах».

В производственных и вспомогательных помещениях должно быть естественное и совмещенное освещение в соответствии со СНиП II-4-79.

На каждом предприятии майонезного производства должны быть предусмотрены санитарно-бытовые помещения согласно СНиП 2.09.04-87

15.3. К холодоснабжению

15.3.1. Для холодоснабжения майонезных заводов предусматривается система с использованием промежуточного хладоносителя, в качестве которого используется раствор хлористого кальция.

В качестве хладагента можно попользовать аммиак или хладон-22.

15.3.2. Запас масла для холодильных машин необходимо размещать в складе хранения горючесмазочных материалов предприятия.

15.3.3. Температуру промежуточного холодоносителя на выходе из испарителя следует принимать на 3 °С ниже температуры холодоносителя, входящего в испаритель.

Расход холода на 1 т готового майонеза 24000 ккал.

15.4. К водоснабжению и канализации

15.4.1. Водоснабжение предприятий майонезного производства, как правило, должно производиться от городской водопроводной сети.

Вода для технологических и хозяйственно-бытовых нужд должна соответствовать требованиям ГОСТа 2874-82. Использование воды технического качества допускается для пополнения систем оборотного водоснабжения, если в технологическом процессе полностью исключена возможность соприкосновения циркуляционной воды с продуктом. В район расположения охладителей следует предусматривать подачу пара в количестве 0,5 т/час, используемого для размораживания льда.

15.4.2. Зажиренные промстоки направляются на локальные очистные сооружения или общезаводские очистные сооружения.

Не допускается прокладка сетей бытовой канализации в производственном цехе и под полом первого этажа производственных помещений.

15.4.3. Рекомендуемая схема водоснабжения и канализации майонезного производства и таблица расходов воды и стоков представлены в приложениях № 4 и № 5.

15.5. К электроснабжению, силовому оборудованию, освещению и связи

15.5.1. Категория электроснабжения майонезных предприятий - II, за исключением электроприемников противопожарных устройств, которые относятся к I категории. Электроснабжение производства майонеза должно, как правило, осуществляться от двухтрансформаторной подстанции. Силовое и осветительное электрооборудование следует проектировать в соответствии с Правилами устройства электроустановок (ПЭУ).

15.5.2. Здания и сооружения должны быть оборудованы устройствами молниезащиты согласно Инструкции по устройству «Молниезащиты зданий и сооружений РД 34.21.122-87.

15.5.3. Электроосвещение должно проектироваться согласно СНиП II-4-79, часть II глава 4 «Естественное и искусственное освещение».

В майонезных цехах, в основном, должны применяться светильники с люминесцентными лампами.

15.5.4. Электрооборудование должно выбираться с учетом категории помещения и условий среды, в которой оно должно эксплуатироваться.

15.5.5. Электропроводка должна выполняться кабелями и проводами, имеющими покров и оболочку из материалов, не распространяющих горение. Рекомендуется верхняя разводка электрокабелей, проложенных в коробах и на лотках.

Электрооборудование и электрическая аппаратура должны быть в исполнении не менее УР-54 для пожароопасной зоны П-I.

15.5.6. В помещении хранения уксусной кислоты электропроводка должна выполняться кабелями с медными жилами.

Электрооборудование во взрывоопасных помещениях должно проектироваться согласно инструкции по монтажу электрооборудования силовых и осветительных сетей взрывоопасных зон ВСН 332-74/ММСС СССР и требованиями ПУЭ.

15.5.7. Аппаратуру электродвигателей, имеющих автоматический ввод резерва и дистанционное управление, рекомендуется собирать в одном электрошкафу и устанавливать в помещении КиП.

15.5.8. При проектировании майонезного производства должны быть предусмотрены следующие виды связи:

- административно-хозяйственная связь от УАТС предприятия;

- диспетчерская связь;

- злектрочасофикация от эл. часовой станции предприятия;

- громкоговорящая производственная связь;

- радиофикация от радиоузла предприятия;

- оповещение людей о пожаре.

При проектировании средств связи необходимо руководствоваться

1. Инструкцией по проектированию связи на промышленных предприятиях ВСН 348-75.

2. Нормами технологического проектирования производственной связи.

3. Нормами технологического проектирования кабельных радиотрансляционных связей НТП 45.323-73.

4. Правилами строительства и ремонта воздушных линий связи и радио НТП 45.329-74.

5. СНиП 2.04.09-84 «Пожарная автоматика зданий и сооружений»

15.6. К отоплению и вентиляции

15.6.1. Системы отопления, вид и параметры теплоносителя, а также тип нагревательных приборов следует принимать в соответствии с требованиями СНиП 2.04.05-86 «Отопление, вентиляция и кондиционирование», СНиП 2.09.04-87 «Административные и бытовые здания» и СНиП 2.11.01-85 «Складские здания».

15.6.2. Параметры микроклимата в рабочей зоне производственных помещений должны соответствовать ГОСТ 12.1.005-88.

Для обеспечения санитарно-гигиенических требований к воздуху рабочей зоны в производственных помещениях предусматривается устройство приточно-вытяжной вентиляции с механическим и естественным побуждением в соответствии с требованиями СНиП 2.04.05-86.

15.6.3. Воздухообмен в помещениях определяется из условия ассимиляции производственных вредностей и обеспечения концентрации их в рабочей зоне не выше ПДК (см. приложение № 3).

15.6.4. Производственными вредностями рассматриваемых объектов нормирования являются:

- теплоизбытки - в производственных помещениях приготовления и расфасовки майонеза;

- водяные пары - в отделениях приготовления майонеза, запаривания горчицы, мойки стеклотары;

- пары уксусной кислоты - в складе уксусной кислоты и отделении приготовления раствора уксусной кислоты;

- органическая пыль сухих компонентов - в отделении подготовки сыпучего сырья.

Тепловыделения от электродвигателей определяются в зависимости от установленной мощности, при этом общеприведенный коэффициент принимается 0,15.

15.6.5. Выделяющиеся вредности от технологического оборудования при отсутствии встроенных отсосов удаляются местными отсосами. Характеристика местных отсосов и укрытий см. приложение № 8.

Воздух, удаляемый из помещений местными отсосами и общеобменной вентиляцией перед выбросом в атмосферу очистке не подвергается.

Воздуховоды вытяжных систем, удаляющих водяные пары, выполнять из оцинкованной стали.

15.6.6. В складе уксусной кислоты и отделении приготовления раствора уксусной кислоты кат. «Б» в нормальном режиме (по условиям хранения и технологии приготовления раствора уксусной кислоты) выделения паров не происходит. В аварийной ситуации при розливе уксусной кислоты предусматривается аварийная вытяжная система, обеспечивающая кратность воздухообмена равную 8 1/час.

Вентиляционное оборудование аварийной вытяжной системы предусматривать во взрывозащищенном исполнении.

Управление аварийной вытяжной системой предусматривать от газоанализатора и ручное, снаружи у входа в помещение.

15.6.7. Для ворот в отапливаемых складах предусматривать воздушно-тепловые завесы в соответствии с требованиями СНиП 2.04.05-86.

Для ворот в охлаждаемых складах на летний период предусматривать воздушные завесы устанавливаемые снаружи, на рампе.

16. Специализация и кооперирование производства

16.1. Основным принципом размещения майонезного производства является необходимость его организации в местах потребления.

16.2. Специализация майонезного производства должна, в первую очередь, учитывать возможность обеспечения его рафинированным и дезодорированным растительным маслом (до 65 % в рецептурном наборе) что и обусловило создание и развитие мощностей в масложировой и маргариновой отраслях, на предприятиях которых сосредоточена производственно-техническая база по выпуску дезодорированных масел и жиров. В настоящее время на 35 предприятиях этих отраслей вырабатывается 85 % выпускаемого в стране майонеза.

16.3. В связи с расширением географии размещения майонезного производства путем создания мощностей на предприятиях других пищевых отраслей и в системе местной промышленности необходимо учитывать:

- возможности кооперации с предприятиями масложировой и маргариновой отраслей для обеспечения создаваемого майонезного производства готовым рафинированным и дезодорированным маслом, что наиболее эффективно для цехов малой и средней мощности;

- возможности создания автономного майонезного производства, с выработкой в одном комплексе рафинированных и дезодорированных растительных масел.

16.4. Независимо от принимаемого варианта размещения майонезного производства необходимо предусматривать кооперирование его с базовыми предприятиями в части совместного инженерно-технического обеспечения (пар, вода, электроэнергия, сети и сооружения, ремонтно-механические службы, объекты вспомогательного и подсобного хозяйства).

17. Мероприятия по охране окружающей среды

17.1. Производственные стоки майонезного производства содержат воды от мойки оборудования и полов, а также хозяйственные воды. Производственные стоки содержат, главным образом, жиры и белковые вещества.

17.2. Количество воды, используемое при производстве майонеза, и количество образующихся стоков в зависимости от технологического процесса, в среднем на одну линию, представлено в приложении № 7.

17.3. Первая промывная вода (не менее 5 м3), содержащая до 90 % всех жиров, находящихся в стоках, должна быть направлена на отстойники (жироловки) и после отстоя в течение не менее 6 часов и снятия жира сливается с водой от II и III мойки и направляется на ультрафильтрацию согласно «Технологического регламента на процесс очистки жиросодержащих сточных вод методом ультрафильтрации производительностью до 3 м3/час на базе установки ДКРН-032 конструкции НПО «Биотехника».

Показатели средние общего стока, поступающего на ультрафильтрацию:

- РН - 7 ÷ 9;

- Взвешенные вещества 750 мг/л;

- ХПК = 2500 мг/л;

- БПКполн. = 2000 мг О2/л.

17.4. Получаемая после ультрафильтрации сточная вода с концентрацией жировых веществ 50 мг/л направляется в общие сети предприятия или сети населенных пунктов.

17.5. Остальные сточные воды (от мытья стеклобанок и хозбытовых нужд) отвечают требованиям «Правил приема производственных сточных вод в системе канализации населенных пунктов» (АКХ им. Панфилова, Москва, 1984 г.).

17.6. Выбросы вредных веществ в атмосферу (от использования уксусной и лимонной кислоты, каустической и кальцинированной соды, аммиака горчичной пыли) с учетом аппаратурного оформления процесса для хранения и транспортировки вредных веществ (герметизация при хранении, перелив агрессивных жидкостей с помощью сифонов, вакуума и насосов закрытой струей) и рассеивания не создают приземную концентрацию, превышающую ПДК для населения, растительного и животного мира согласно СН 245-71.

17.7. Размер санитарно-защитной зоны для майонезного производства принимается в 100 м (СН 245-71, раздел 8, стр. 47), как для продукта аналогичного по требованиям, предъявляемым при производстве маргарина.

18. Лаборатории

18.1. При проектировании майонезных предприятий (цехов) необходимо предусматривать:

- лабораторию технохимконтроля для проведения текущих анализов сырья, вспомогательных материалов и готовой продукции, контроля технологического процесса производства майонеза и соблюдения его рецептурного набора, с учетом «Медико-биологических требований и санитарных норм качества и продовольственного сырья и пищевой продукции» (сборник института питания, г. Москва № 5061-89 от 01.08.89);

- бактериологическую лабораторию для обеспечения санитарно-биологического контроля всех видов сырья, тароупаковочных материалов, готовой продукции, оборудования, санодежды, рук рабочих и чистоты производственных помещений.

18.2. В составе лабораторий должны быть предусмотрены помещения: для приема и хранения проб; аналитическая; моечная; для работы с эфирами и реактивов; для санитарных анализов; приготовления сред стерилизации посуды; зав. лабораторией с дегустационной комнатой; санитарно-бытовой блок (гардероб, душевая, санузел).

18.3. Лаборатории размещать рядом, в одном блоке основного производственного корпуса.

18.4. Штат лабораторий должен быть единый с оптимальным совмещением профессий: инженер-химик и бактериолог, лаборанты химического и бактериологического анализа, мойка лабораторной посуды и уборка помещений.

18.5. Помещения лабораторий в соответствии с их назначением, характером работы требованиями санитарных норм должны быть оборудованы необходимыми средствами для местной и общей приточно-вытяжной вентиляции.

18.6. Подбор оборудования, средств измерений и реактивов для технического оснащения и эксплуатации лабораторий осуществлять в соответствии с требованиями ОСТ 10-77-87 «Майонез» (раздел 4), рекомендаций «Руководства по технологии получения и переработки растительных масел и жиров» (том 3, книга 2, изд. ВНИИЖ, г. Ленинград, 1979 г., стр. 64 - 72 и стр. 195 - 204), «Инструкции по санитарно-бактериологическому контролю и производства маргарина и майонеза на предприятиях маргариновой промышленности» (изд. ВНИИЖ, г. Ленинград, 1989 г., приложение № 1) и сборника «Медико-биологических требований и санитарных норм качества продовольственного сырья и пищевой продукции» (институт Питания АН СССР, г. Москва, № 5061-89 от 01.08.89).

19. Численность промышленно-производственного персонала (явочный состав для цеха мощностью 3,35 тыс. т в год)

|

Наименование профессии |

Группа произв. процессов по СНиП |

Разряд |

Количество человек |

Примечание |

||||

|

смена |

||||||||

|

1 |

2 |

3 |

Всего |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

|

Майонезный цех |

|

|

|

|

|

|

|

|

|

ИТР, служащие, МОП |

|

|

|

|

|

|

|

|

|

Начальник цеха |

|

оклад |

1 |

- |

- |

1 |

|

|

|

Технолог цеха |

|

-"- |

1 |

- |

- |

1 |

|

|

|

Сменный мастер |

|

-"- |

1 |

1 |

- |

2 |

|

|

|

Механик цеха |

|

-"- |

1 |

- |

- |

1 |

|

|

|

Мастер по силовому оборудованию |

|

-"- |

1 |

- |

- |

1 |

|

|

|

Лаборант |

|

-"- |

1 |

1 |

- |

2 |

|

|

|

Учетчик |

|

-"- |

1 |

- |

- |

1 |

|

|

|

Уборщик |

|

-"- |

1 |

- |

- |

1 |

|

|

|

Итого: |

|

|

8 |

2 |

- |

10 |

|

|

|

Рабочие |

|

|

|

|

|

|

|

|

|

Изготовитель майонеза |

4 |

4 |

1 |

1 |

- |

2 |

ЕТКС вып. 55 § 34 |

|

|

Изготовитель майонеза |

4 |

3 |

1 |

1 |

- |

2 |

ЕКТС вып. 55 § 35 |

|

|

Загрузчик-выгрузчик |

1б |

2 |

2 |

2 |

- |

4 |

ЕКТС вып. 51 |

|

|

Машинист моечных машин |

2в |

3 |

1 |

1 |

- |

2 |

ЕКТС вып. 1 § 202 |

|

|

Контролер |

2в |

2 |

1 |

1 |

- |

2 |

ЕКТС вып. 1 § 42 |

|

|

Машинист расфасовочно-упаковочных машин |

IVа |

3 |

1 |

1 |

- |

2 |

ЕКТС вып. 1 § 42 |

|

|

Укладчик-упаковщик |

IVа |

2 |

3 |

3 |

- |

6 |

ЕКТС вып. 1 § 301 |

|

|

Вспомогательные рабочие |

|

|

|

|

|

|

|

|

|

Приемщик-сдатчик (стеклобанок) |

1б |

- |

0,5 |

0,5 |

- |

1 |

ЕТКС вып. 51 § 81 |

|

|

Приемщик-сдатчик (готовой продукции) |

1б |

- |

0,5 |

0,5 |

- |

1 |

ЕТКС вып. 51 § 81 |

|

|

Транспортировщик |

1б |

2 |

0,5 |

0,5 |

- |

1 |

ЕТКС вып. 1 § 295 |

|

|

Наладчик машин и оборудования |

1в |

5 |

1 |

1 |

- |

2 |

ЕТКС вып. 51 § 56 |

|

|

Мойщик (крышек) |

2в |

2 |

1 |

1 |

- |

2 |

ЕТКС вып. 1 § 254 |

|

|

Итого: |

|

|

13,5 |

13,5 |

- |

27 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Холодильно-компрессорное отделение |

|

|

|

|

|

|

|

|

|

Машинист холодильных установок |

IIIб |

3 |

1 |

1 |

1 |

3 |

ЕТКС вып. 1 § 219 |

Примечание: Явочный состав рабочих меняется в зависимости от мощности цеха

20. Нормирование безопасности, пожароопасность, производственная санитария.

20.1. Проектирование предприятий (цехов) для производства майонеза должно осуществляться в соответствии:

20.1.1. «Правилами безопасности и производственной санитарии в производстве маргариновой продукции и майонеза» (Издание ВНИИЖ, Ленинград, 1979 г.).

20.1.2. «Санитарные правила для предприятий маргариновой промышленности» (Издание ВНИИЖ, Ленинград, 1972 г.).

20.1.3. Действующими межведомственными и общесоюзными правилами и нормами по технике безопасности, пожарной безопасности и производственной санитарии, приведенных в приложении № 2.

20.2. Отнесение помещений и зданий майонезного производства к категориям по взрывопожарной и пожарной опасности, классификации помещений по правилам устройства электроустановок, группы производственного процесса и санитарные характеристики приведены в разделе 14.

20.3. Оборудование помещений автоматическим пожаротушением и автоматической пожарной сигнализацией следует предусматривать в соответствии с «Перечнем зданий и помещений предприятий агропромышленного комплекса, подлежащих оборудованию автоматической пожарной сигнализацией и автоматическими устройствами пожаротушения и проектировать согласно СНиП 2.04.09-84 «Пожарная автоматика зданий и сооружений» и другими нормативными документами.

20.4. Производственные и складские помещения, установки и сооружения должны быть обеспечены первичными средствами пожаротушения (огнетушителями). Необходимое количество переносных огнетушителей регламентировано в приложении 5 «Типовых правил пожарной безопасности для промышленных предприятий».

20.5. В местах сосредоточения большого количества ЛВЖ, ГЖ и других горючих материалов должны быть установлены передвижные первичные средства пожаротушения (огнетушители) у выходов из защищаемых помещений или в отдельных помещениях, вблизи от защищаемых помещений. Количество и тип передвижных огнетушителей выбирать в зависимости от категории и площади заливаемых помещений, в соответствии с таблицей:

|

Защищаемая площадь, м2 |

Воздушно-пенный огнетушитель ОВП-100 ТУ-22-54-86-83 Мариупольский мех. завод |

Порошковый огнетушитель ОП-100.01 ТУ 22-54-73-83 Мариупольский мех. завод |

Углекислотный огнетушитель ОУ-80 ГОСТ 92-30-77 Торжокское ПО ППТ |

Комбинированный огнетушитель ОК-100.01 ТУ-22-4614-80 Торжокское ПО ППТ |

|

|

А, Б, В |

300 |

2 |

1 |

3 |

1 |

Примечание: 1. Помещения, оборудованные автоматическими устройствам пожаротушения, обеспечиваются огнетушителями из расчета 50 % нормируемого количества.

2. Каждое помещение обеспечивается огнетушителями только одного вида.

20.6. Во всех зданиях и помещениях, как правило, следует предусматривать оповещение людей о пожаре. Для оповещения о пожаре могут быть использованы местные радиовещательные сети. Система оповещения должна быть принудительной, т.е. громкоговорители (динамики) должны подключаться к сети без соединительных розеток, быть без регуляторов громкости и отключающих устройств.

20.7. Для обеспечения допустимых метеорологических параметров воздушной среды (температура, относительная влажность) производственных помещений в соответствии с показателями раздела 14 и ПДК вредных веществ в воздухе рабочей зоны (приложение 3), устанавливаемых ГОСТ 12.1.005-88, предусматривать приточно-вытяжную вентиляцию с механическим побуждением, местные отсосы от банкомоечных машин и систему отопления в соответствии со СНиП 2.04.05-86 и «Инструкцией по проектированию систем отопления, вентиляции и методам борьбы с шумом на предприятиях масложировой промышленности. Маргариновые заводы». (ВСН-9-79, Ленинград, ВНИИЖ, 1979 г.)

20.8. Баки (емкости) и мерники хранения растительного масла и едких жидкостей (кислот и щелочей) должны иметь переливную трубу и поддон на случай разлива или отвод в запасные емкости.

20.9. Подача кислоты и щелочей в цеховые емкости и производственные аппараты должна быть механизирована.

21. Технико-экономические показатели.

Технико-экономические показатели проектов, разработанных с применением настоящих норм, должны быть не ниже основных прогрессивных показателей технического уровня масложировой промышленности, согласованных 30.03.90 ГКНТ и утвержденных 03.04.90 г. Госкомиссией Совета Министров СССР по продовольствию и закупкам (№ 070-42/270).

ТЕХНИЧЕСКОЕ ЗАДАНИЕ

на разработку «Норм технологического проектирования производства майонеза»

|

Государственный институт № 3 по проектированию предприятий пищевой промышленности «Гипропищепром-3» |

|

|

1. Основание для разработки: |

Координационный план научно-исследовательских, экспериментальных и проектных работ, выполняемых в 1990 - 1991 гг. за счет централизованных источников финансирования, Главагропромнаучпроекта при Госкомиссии Совета министров СССр по продовольствию и закупкам |

|

2. Сроки исполнения |

|

|

начало |

июль 1990 г. |

|

окончание |

июнь 1991 г. |

|

3. Цель разработки: |

Определение основных требований и проектирование технологических процессов производства майонеза и обеспечение предприятий с учетом достижений научно-технического прогресса. |

4. Исходные материалы:

- Основные направления в проектировании предприятий масложировой отрасли;

- техническая документация на технологическое оборудование;

- разработанные ранее проекты и проектные решения для предприятий масложировой отрасли.

5. Содержание нормативного документа:

- технический уровень производства продукции;

- оптимальные мощности и параметрический ряд предприятий;

- перечни прогрессивных видов технологического оборудования;

- требования по размещению машин, агрегатов, установок;

- нормирование загрузки и использования основного и вспомогательного оборудования;

- автоматизация производственных процессов;

- механизация трудоемких работ;

- нормы запасов и складирования сырья, вспомогательных материалов, готовой продукции;

- категория производства по взрывной, взрывопожарной и пожарной опасности и по санитарной характеристике;

- специальные требования технологического процесса к зданиям и сооружениям;

- нормы и хранения отходов;

- нормирование безопасности эксплуатации;

- мероприятия по охране окружающей среды.

6. Этапы и сроки разработки:

|

Содержание работы |

|

|

|

1. |

Сбор, изучение и анализ материалов по теме |

сентябрь 1990 г. |

|

2. |

Составление норм |

декабрь 1990 г. |

|

3. |

Согласование, уточнение, редакция и |

июнь 1991 г. |

Приложение № 2

Перечень нормативных документов, которыми следует руководствоваться при проектировании с учетом дополнений настоящих норм

1. СНиП II-89-80 «Генеральные планы промышленных предприятий»

2. СНиП 2.09.02-85 «Производственные здания»

3. СНиП 2.11.01-85 «Складские здания»

4. СНиП 2.04.01-85 «Внутренний водопровод и канализация»

5. СНиП 2.04.02-84 «Водоснабжение. Наружные сети и сооружения»

6. СНиП 2.04.05-86 «Отопление, вентиляция и кондиционирование»

7. СНиП 2.09.04-87 «Административные и бытовые здания»