|

Открытое акционерное общество Проектно-конструкторский и технологический институт промышленного строительства ОАО ПКТИпромстрой |

УТВЕРЖДАЮ

Генеральный директор, к.т.н.

____________С.Ю. Едличка

«___»_____________2007 г.

ТЕХНОЛОГИЧЕСКАЯ КАРТА

НА УСТАНОВКУ АРМАТУРЫ ЛЕНТОЧНЫХ

МОНОЛИТНЫХ ФУНДАМЕНТОВ ИЗ ГОТОВЫХ

СЕТОК, КАРКАСОВ И БЛОКОВ

63-04 ТК

Первый заместитель генерального

директора - главный инженер

______________А.В. Колобов

Начальник отдела

__________Б.И. Бычковский

В технологической карте приведена технология установки арматуры из готовых сеток, армокаркасов и блоков при устройстве ленточных фундаментов.

В карте представлены область применения, технология и организация выполнения работ, требования к качеству и приемке работ, требования безопасности и охраны труда, экологической и пожарной безопасности, потребность в материально-технических ресурсах, даны технико-экономические показатели.

Исходные данные и конструктивные решения, применительно к которым разработана карта, приняты с учетом требований строительных норм, правил и стандартов.

Согласно СНиП 12-01-2004 данная технологическая карта может использоваться при строительно-монтажных работах в составе ППР.

Карта может применяться при возведении различных по назначению объектов из монолитного железобетона.

Настоящая карта разработана в 2004 г. сотрудниками ОАО ПКТИпромстрой в составе:

- Холопов В.Н. - разработка карты;

- Савина О.А. - компьютерная обработка и графика;

- Черных В.В. - общее технологическое сопровождение;

- Бычковский Б.И. - техническое руководство, нормоконтроль, корректура разработки;

- к.т.н. Едличка С.Ю. - общее руководство разработкой технологической документации.

Настоящая технологическая карта откорректирована в марте 2007 г. сотрудниками отдела 41 ОАО ПКТИпромстрой Б.И. Бычковским и О.А. Савиной.

Авторы будут признательны за предложения и возможные замечания по составу и содержанию данной карты.

Контактный телефон (495) 614-14-72.

Факс (495) 614-95-53.

E-mail: pkti@co.ru

http://www.pkti.co.ru

СОДЕРЖАНИЕ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Технологическая карта разработана на установку арматуры из готовых сеток, каркасов и блоков при устройстве ленточных фундаментов, и используется при возведении различных по назначению объектов из монолитного железобетона.

1.2. В технологической карте рассматривается установка сеток и плоских и пространственных арматурных каркасов в ленточных фундаментах, устраиваемых в котлованах и траншеях.

1.3. Подачу всех арматурных изделий к месту их установки в проектное положение осуществляется гусеничным краном типа РДК-25 со стрелой 17,50 м в пределах соответствующей грузоподъемности. При использовании грузоподъемного механизма другой марки карта должна быть привязана к местным условиям специализированной организацией.

1.4. Привязка технологической карты к конкретным объектам и условиям производства работ состоит в уточнении объемов работ, потребности в трудовых и материально-технических ресурсах и корректировке графика производства работ, и используется в составе ППР согласно СНиП 12-01-2004.

1.5. Форма использования технологической карты предусматривает обращение ее в сфере информационных технологий с включением в базу данных по технологии и организации строительного производства автоматизированного рабочего места технолога строительного производства (АРМ ТСП), подрядчика и заказчика.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

2.1. До начала производства работ по армированию ленточных фундаментов необходимо выполнить следующие работы:

- выполнить освещение: всей площадки не менее 2 лк; места приемки и подачи арматурных изделий - 10 лк; места установки арматурных изделий - 25 лк; места работы электросварочных аппаратов - 50 лк;

- выполнить подъездные дороги и уложить дорожные плиты под стоянки крана;

- закончить разработку грунта в котловане или траншее под фундаменты с организацией при необходимости водоотвода поверхностных и грунтовых вод;

- выполнить бетонную подготовку под фундаменты;

- организовать площадки складирования в зоне действия крана с размещением на них арматурных сеток, каркасов и блоков в количестве, обеспечивающим бесперебойную работу комплексной бригады в течение 1 - 2 смен;

- построить и оборудовать помещения для обогрева рабочих, размещенные на расстоянии не более 75 м от рабочих мест;

- организовать, при необходимости, стенды для сборки плоских каркасов и сеток в пространственные блоки в пределах зоны досягаемости крана;

- завезти, установить и опробовать оборудование, механизмы, инвентарь в соответствии с приведенной ведомостью;

- разбить, закрепить и принять по акту оси сооружения и реперы в соответствии со СНиП 3.01.03-84 «Геодезические работы в строительстве»;

- выполнить опалубку ленточных фундаментов;

- провести мероприятия, обеспечивающие безопасность производства работ.

2.2. Транспортирование и хранение арматурной стали следует осуществлять в соответствии с требованиями ГОСТ 7566-94*. Поступающая на строительную площадку арматурная сталь транспортируется автотранспортом на трейлерах КАМАЗ-53215, КАМАЗ-43118 и других указанных в ППР транспортных средствах.

Арматурные изделия, превышающие длину кузова более чем на 1,5 м, перевозятся на автомобилях с полуприцепом.

Однотипные сетки при диаметре арматуры до 14 мм, плоские каркасы одних марок и отдельные арматурные стержни одного диаметра должны поступать на стройплощадку в пакетах или связках массой, соответствующей грузовым характеристикам кранов, имеющихся у строительной организации на данной площадке.

При перевозке арматурных изделий должны быть приняты меры, предохраняющие ее от деформации: применение деревянных подкладок, жесткое закрепление арматуры к конструкции кузова автомобиля.

Все деформированные при транспортировке арматурные изделия должны быть до их установки в проектное положение выправлены.

Правка, резка и очистка арматурных изделий производится на приводных станках, расположенных на объекте. При малых объемах работ допускается обработка арматуры вручную.

На объект арматура поставляется комплектно в соответствии с утвержденным графиком в виде готовых арматурных изделий.

Арматура должна быть снабжена бирками с обозначением марки и складироваться на стеллажах под навесом с учетом порядка подачи ее к рабочему месту. При хранении следует обращать внимание на сохранность металлических бирок и свободный доступ к ним.

При большой интенсивности работ армоконструкции комплектуются на специальной площадке, где располагается линия станков различного типа, с последующей доставкой в зону действия крана для подачи к месту их установки.

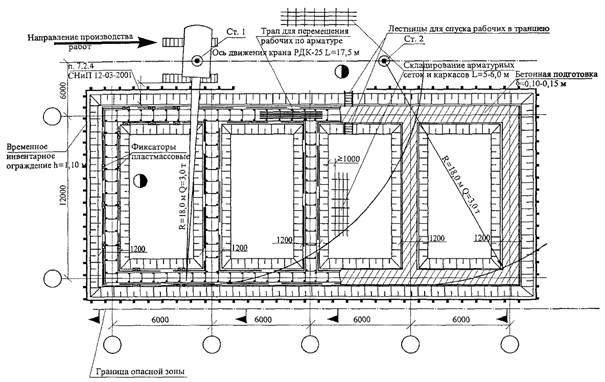

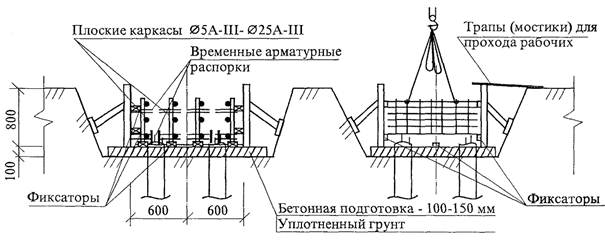

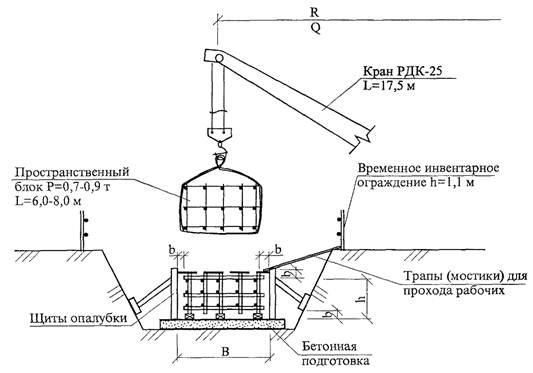

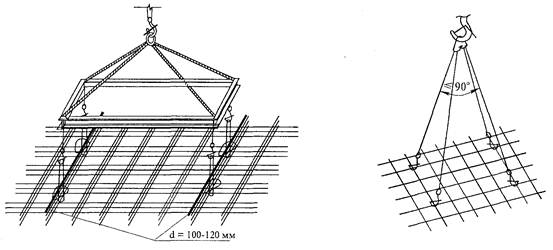

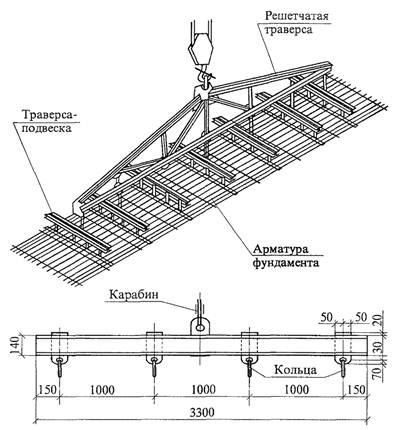

2.3. Подачу плоских арматурных каркасов, сеток (в пачках) к месту их установки и пространственных каркасов и блоков (1 блок) при установке в проектное положение осуществляют гусеничным краном РДК-25 со стрелой 17,5 м или другими кранами с техническими характеристиками, аналогичными указанной марке или большей грузоподъемности, что показано на рисунках 1, 2, 3.

Ось движения крана устанавливается в зависимости от естественного угла обрушения грунта и крутизны откоса, но не менее 1 м от гусеницы до откоса.

Рисунок 1 - Схема установки арматурных каркасов в ленточных фундаментах

Рисунок 2 - Схема установки арматуры из плоских арматурных каркасов и сеток и опалубки ленточных фундаментов

В - ширина фундамента (ростверка); h - высота каркаса; b - размер защитного слоя бетона

Рисунок 3 - Схема монтажа пространственных арматурных блоков ленточного фундамента

2.4. Установка сеток и каркасов массой до 100 кг производится вручную, а сетки, каркасы и блоки массой более 100 кг устанавливаются в проектное положение краном, выбранным в зависимости от массы принятых в проекте арматурных изделий.

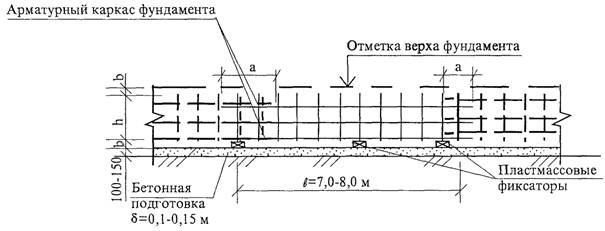

2.5. Установку арматурных изделий следует осуществлять в соответствии с требованиями рабочих чертежей КР (КЖ) на армирование ленточных фундаментов и с соблюдением правил производства и приемки работ согласно СНиП 3.03.01-87 «Несущие и ограждающие конструкции», как показано на рисунке 4.

l - длина сеток каркаса; h - высота каркаса; a - перепуск сеток каркаса (по проекту)

Рисунок 4 - Схема установки плоских каркасов

2.6. Картой предусмотрена установка арматуры ленточных фундаментов из готовых унифицированных сеток, плоских и пространственных крупноразмерных каркасов и блоков заводского изготовления с обеспечением защитного слоя бетона за счет установки фиксаторов.

2.7. Устройство ленточных фундаментов из сеток и плоских каркасов.

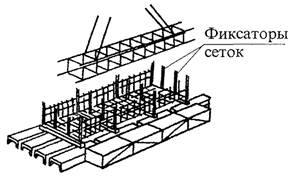

2.7.1. Завоз арматуры осуществляется согласно утвержденному графику, увязанному с общим графиком возведения ленточных монолитных фундаментов. К месту установки сетки подаются краном пакетами при помощи пространственной траверсы согласно рисунку 5 с укладкой в проектное положение по одной сетке или другим способом, обеспечивающим проектную неизменяемость арматурных изделий согласно рисунку 6.

Рисунок 5 - Строповка и подъем арматурных сеток

2.7.2. Армирование ленточных фундаментов из готовых плоских сеток и каркасов выполняется в следующей последовательности:

- установить пластмассовые фиксаторы в нижней части фундаментов для образования защитного слоя бетона, толщина которого определяется проектом;

- уложить нижний ряд плоских сеток краном или вручную;

- установить плоские каркасы вручную с нахлестом не менее 25 - 30 d арматуры с фиксированием их между собой горизонтальными металлическими стержнями;

- установить и закрепить временные металлические подставки (фиксаторы, шаблоны) с шагом 0,8 - 1,2 метра по длине фундамента с последующей укладкой верхнего ряда сеток краном или вручную;

- провести выверку установленных сеток и каркасов с составлением акта на скрытые работы.

Траверса-подвеска

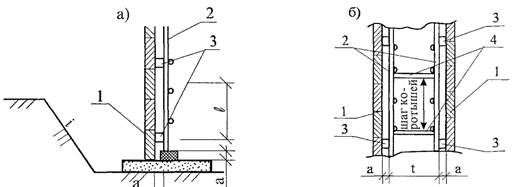

Рисунок 6 - Схема строповки элемента сетки траверсой

2.7.3. Фиксирование расстояния между опалубкой и сетками или каркасами при двойном армировании в случае расположения армоэлемента в вертикальной плоскости осуществляют пластмассовыми фиксаторами, устанавливаемыми на стержни перпендикулярно плоскости сеток или каркасов в соответствии с рисунком 7. Шаг фиксаторов принимают 0,8 - 1,2 м.

а) при вертикальном одиночном армировании: 1 - опалубка; 2 - арматурные сетки (каркасы); 3 - пластмассовый фиксатор; а - защитный слой бетона (по проекту);

б) при вертикальном двойном армировании: 1 - опалубка; 2 - арматурные сетки (каркасы); 3 - пластмассовый фиксатор; 4 - арматурные коротыши; а - защитный слой бетона (по проекту), t - расстояние между сетками.

Рисунок 7 - Схема установки фиксаторов защитного слоя бетона для вертикальной арматуры

2.7.4. От поданного краном пакета арматурных изделий рабочие по одной сетке отцепляют от стропов и укладывают на рабочем месте так, чтобы не вызывать лишних движений при их установке в проектное положение вручную. Затем специализированное звено арматурщиков-сварщиков укладывает плоские сетки и каркасы на фиксирующие подкладки после установки опалубки.

2.7.5. Размеры нахлестки, накладок и зазоров между стержнями и сварными швами выдерживают в соответствии с ГОСТ 10922-90. Арматурные сетки стыкуют внахлестку или встык стержней арматуры согласно указаниям рабочей документации.

2.7.6. Проектное положение между рядами арматуры в поперечном сечении железобетонного элемента при армировании плоскими сетками и каркасами должно обеспечиваться прихваткой между ними арматурных стержней на расстоянии 0,8 - 1 м по длине элемента.

2.7.7. Конструкции нулевого цикла рекомендуется армировать унифицированными сварными сетками или каркасами согласно утвержденному проекту, а также укрупненными армоблоками согласно ППР. Разработанная система армирования предусматривает общие технологические и технические требования к проектированию и возведению железобетонных конструкций.

В основу этой системы положены:

- единый модуль опалубочных размеров, равный 300 мм;

- единый сортамент сварных унифицированных сеток;

- единые (универсальные) принципы армирования железобетонных конструкций сетками сортамента;

- специально созданное сварочное и гибочное оборудование для изготовления сеток сортамента;

- возможность централизованного производства тяжелых сеток.

Сортамент сварных сеток, разработанный для армирования железобетонных конструкций, предусматривает два типа унифицированных сеток:

- с рабочей арматурой диаметром от 10 до 32 мм в одном продольном направлении (основной тип) (тип 1);

- с рабочей арматурой диаметром от 10 до 20 мм в двух направлениях (тип 2).

Размеры сеток с рабочими стержнями в одном (продольном) направлении (типа 1) приняты:

- по ширине - от 850 мм до 2850 мм через 200 мм;

- по длине - от 1450 мм до 8950 мм через 300 мм.

Ширина сеток принимается по краям монтажных стержней, длина - по краям рабочих стержней.

Шаг продольных (рабочих) стержней - 200 мм, поперечных (монтажных) - 600 мм.

Длина выпусков рабочих стержней сеток равна 125 мм для конструкций, имеющих длину, кратную 300 мм, и 275 мм для конструкций, имеющих длину, кратную 600 мм.

Размеры сеток с рабочими стержнями в двух направлениях (тип 2) составляют:

- по ширине - от 1150 мм до 2950 мм через 300 мм;

- по длине - от 1150 мм до 4150 мм через 300 мм.

Шаг стержней в продольном и поперечном направлениях принят 200 мм.

Длина выпусков стержней сеток равна 25 мм для конструкций, имеющих длину или ширину, кратную 300 мм, и 75 мм для конструкций, имеющих длину или ширину, кратную 600 мм.

В основу армирования конструкций положено три принципа:

- наложение сетки на сетку,

- сопряжение сеток по длине,

- раскладка сеток по ярусам.

Принцип наложения сеток обеспечивает распределение площади рабочей арматуры в сечении конструкции в соответствии с расчетными данными. Он предусматривает наложение сетки на сетку в местах наибольших расчетных моментов с образованием расстояния между рабочими стержнями 100 мм. Причем верхняя сетка должна, как правило, иметь больший диаметр рабочих стержней и меньшую ширину (минимум 200 мм) и длину по сравнению с нижней сеткой.

Принцип сопряжения сеток обеспечивает распределение площади рабочей арматуры сеток вдоль конструкции с учетом изменения эпюры моментов.

Принцип раскладки сеток по ярусам обеспечивает распределение площади рабочей арматуры в конструкции с учетом изменения нагрузки, например, изменение бокового давления грунта или воды по высоте стены железобетонной конструкции. Согласно этому принципу предусматривается раскладка сеток ярусами с расположением рабочей арматуры в горизонтальном направлении (высота яруса равна ширине сетки) вдоль габарита конструкции, по которому изменяется прилагаемая нагрузка (например, высота конструкции).

Рассмотренные принципы по сравнению с существующими обеспечивают снижение расхода стали от 6 до 20 %.

Сварные арматурные изделия должны изготовляться на многоточечных контактно-сварочных машинах по рабочим чертежам, утвержденным в установленном порядке, согласно требованиям ГОСТ 8478-81*, ГОСТ 10922-90, ГОСТ 23279-85.

Соединения арматуры и закладных деталей, выполняемые контактной и дуговой сваркой из стержневой и проволочной арматурной стали диаметром от 3 до 40 мм, должны осуществляться в соответствии с ГОСТ 14098-91.

2.8. Устройство ленточных фундаментов из пространственных блоков.

2.8.1. Арматурные блоки и пространственные каркасы следует изготавливать в специализированных мастерских, на заводах или полигонах. На стройплощадке производится только монтаж армоэлементов в проектное положение.

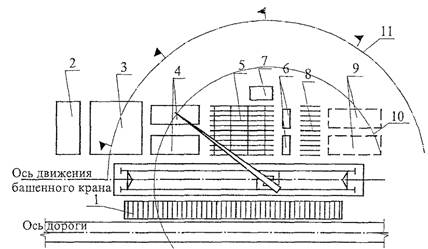

При больших объемах работ на стройках, где отсутствуют производственные базы и не организовано изготовление армоблоков в заводских условиях или мастерских, допускается армоконструкции комплектовать и укрупнять на промежуточном приобъектном складе или сборочно-комплектовочной (сборочно-укрупнительной) площадке (мастерской), как показано на рисунке 8, откуда их доставляют в зону действия крана, который в процессе работы подает их к рабочему месту и устанавливает (или укладывает) в проектное положение.

1 и 9 - склады готовых блоков; 2 - склад щитов и панелей опалубки; 3 - площадка для ремонта и смазки опалубки; 4 - штабеля элементов опалубки, готовые к сборке; 5 - стенд сборки блоков; 6 - инструментальная кладовая; 7 - помещение для электросварочного оборудования; 8 - стеллажи с арматурными изделиями и стержнями; 10 - граница рабочей зоны крана; 11 - граница опасной зоны.

Рисунок 8 - Организация сборочно-комплектовочной площадки для сборки арматурно-опалубочных блоков

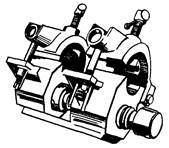

2.8.2. Пространственные арматурные блоки и каркасы собирают с помощью специальных кондукторов.

Кондуктор состоит из отдельных рам с фиксирующими стойками, объединенными передвижными поддерживающими планками. В зависимости от типа свариваемого внутреннего элемента каркаса используют две или три пары фиксирующих стоек, которые могут раздвигаться по ширине, что позволяет сваривать практически любой тип внутреннего элемента каркаса

Рисунок 9 - Кондуктор-шаблон для сборки каркасов

2.8.3. При отсутствии кондукторов допускается производить сборку пространственных арматурных каркасов из отдельных плоских элементов (сеток, каркасов) на приобъектной площадке на деревянных брусках, рельсах, балках или швеллерах в зоне действия крана, как показано на рисунке 9. К нижней сетке, уложенной на подкладки, приставляются боковые сетки, которые временно закрепляют в проектное положение фиксаторами, показанными на рисунке 10, или коротышами электроприхваткой. Затем укладывается верхняя сетка. После выверки геометрических размеров производится приварка верхней сетки к боковым. После снятия временных креплений производят электросварку горизонтальных и вертикальных стержней, раскосов, диафрагм и хомутов.

Рисунок 10 - Фиксатор арматурных стержней.

2.8.4. Перед установкой армоблоков и пространственных каркасов производят следующие работы:

- выполняют бетонную подготовку на длину одной захватки, составляющей 20 - 30 м;

- наносят разбивочные оси;

- устанавливают опалубку.

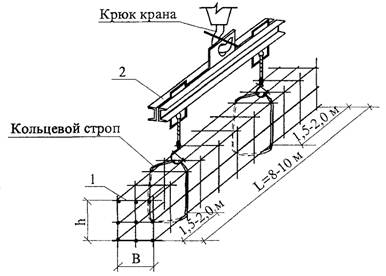

2.8.5. Подача и установка пространственного армоблока в проектное положение ведется гусеничным краном РДК-25 на вылете, соответствующем массе данного блока, либо другим грузоподъемным механизмом согласно ППР.

2.8.6. Готовый армоблок доставляется в зону действия крана и устанавливается на место с помощью траверсы, как показано на рисунке 11. Для создания защитного слоя между армоблоком и бетонной подготовкой устанавливаются фиксаторы через 1,5 - 2 м.

1 - армоблок; 2 - траверса

B - ширина армоблока; h - высота армоблока

Рисунок 11 - Строповка армоблока

2.8.7. Стержни пространственных блоков, установленные в проектное положение, в стыках соединяются электроприхваткой в минимальном количестве, необходимом для их устойчивости. После монтажа 4 - 5 блоков производят групповую выверку правильности их установки и окончательное закрепление в проектном положении с составлением акта на скрытые работы. Установка последующих армоблоков производится аналогично.

2.9. Бессварочные соединения стержней следует производить:

- стыковые - внахлестку или обжимными гильзами и винтовыми муфтами с обеспечением равнопрочности стыка;

- крестообразные - вязкой отожженной проволокой. Допускается применение специальных соединительных элементов (пластмассовых и проволочных фиксаторов).

Стыковые и крестообразные сварные соединения следует выполнять по проекту в соответствии с ГОСТ 14098-91.

2.10. Расчленение пространственных крупногабаритных арматурных изделий, а также замена предусмотренной проектом арматурной стали должны быть согласованы с заказчиком и проектной организацией.

3. ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ

3.1. Контроль качества работ должен осуществляться специальными службами строительных организаций. При установке арматуры из готовых сеток, каркасов и блоков при устройстве ленточных фундаментов следует выполнять входной и операционный контроль и оценку соответствия выполненных работ, руководствуясь требованиями СНиП 12-01-2004.

3.2. Входной контроль - контроль поступающих материалов, изделий и т.п., а также технической документации, в т.ч. проектов производства работ. Контроль осуществляется регистрационным методом по сертификатам, накладным, паспортам и т.п., а при необходимости - измерительным методом. При входном контроле рабочей документации производится проверка ее комплектности и достаточности содержащейся в ней технической информации для производства работ.

3.3. Арматурная сталь и сортовой прокат, арматурные изделия и закладные элементы должны соответствовать проекту, требованиям соответствующих стандартов и сертификатам соответствия.

3.4. Поступающие на строительную площадку арматурная сталь, закладные детали и анкера при приемке должны подвергаться внешнему осмотру и замерам, а также контрольным испытаниям в случаях, оговоренных в проекте или специальных указаниях по применению отдельных видов арматурной стали, а также в случаях сомнений в правильности характеристик арматурной сетки, закладных деталей и анкеров, отсутствия необходимых данных в сертификатах или паспортах заводов-изготовителей, применения арматуры в качестве напрягаемой.

В процессе заготовки арматурных стержней, изготовления сеток, каркасов и их установки контролируются:

- качество арматурных стержней;

- правильность изготовления и сборки сеток и каркасов;

- качество стыков и соединений арматуры;

- качество смонтированной арматуры.

3.5. Для обеспечения правильности положения арматуры в бетоне должны использоваться специальные фиксаторы, которые обеспечивают заданную толщину защитного слоя, расстояния между отдельными арматурными сетками и каркасами.

При устройстве арматурных конструкций следует соблюдать требования, приведенные в таблице 1.

Таблица 1 - Требования, предъявляемые к арматурным работам

|

Технические требования |

Предельные отклонения, мм |

Контроль (метод, объем, вид регистрации) |

|

|

1 |

2 |

3 |

4 |

|

1 |

Отклонения в расстоянии между отдельно установленными рабочими стержнями для: |

|

Технический осмотр всех элементов, журнал производства работ |

|

плит и стен фундаментов |

± 20 |

||

|

2 |

Отклонение от проектной толщины защитного слоя бетона не должно превышать: |

|

Технический осмотр всех элементов, журнал производства работ |

|

при толщине защитного слоя до 15 мм и линейных размерах поперечного сечения конструкций, мм: |

|||

|

до 100 |

+4 |

||

|

от 101 до 200 |

+5 |

||

|

при толщине защитного слоя от 16 до 20 мм включительно и линейных размерах поперечного сечения конструкции, мм: |

|

||

|

до 100 |

+4; -3 |

||

|

от 101 до 200 |

+8; -3 |

||

|

от 201 до 300 |

+10; -3 |

||

|

свыше 300 |

+15; -5 |

||

|

|

при толщине защитного слоя свыше 20 мм и линейных размерах поперечного сечения конструкций, мм: |

|

Технический осмотр всех элементов, журнал производства работ |

|

до 100 |

+4, -5 |

||

|

от 101 до 200 |

+8; -5 |

||

|

от 201 до 300 |

+10; -5 |

||

|

свыше 300 |

+15, -5 |

||

|

3 |

Длина нахлестки при армировании конструкций без сварки: |

|

Технический осмотр всех элементов, журнал производства работ |

|

отдельными стержнями |

Не менее |

||

|

для арматуры А-I |

40 d |

||

|

для арматуры А-II |

40 d |

||

|

для арматуры А-III |

50 d |

||

|

сварными сетками и каркасами |

По проекту, но не менее 250 |

||

|

4 |

Суммарная длина сварных швов на стыке стержней внахлестку или на каждой половине стыка с накладками: |

|

Технический осмотр всех элементов, журнал производства работ |

|

для арматуры А-I: |

|

||

|

при двусторонних швах |

3 |

||

|

при односторонних швах |

6 |

||

|

для арматуры А-II, А-III: |

|

||

|

при двусторонних швах |

4 |

||

|

при односторонних швах |

8 |

3.6. Состав производственного контроля качества арматурных работ, включающий перечень контролируемых операций и средств контроля, представлен в таблице 2.

Таблица 2 - Контролируемые операции и средства контроля

|

Контролируемые операции |

Контроль (метод, объем) |

Документация |

|

|

1 |

2 |

3 |

4 |

|

Входной |

Проверить: |

|

Паспорт (сертификат), журнал производства работ |

|

наличие документа о качестве; |

Визуальный |

||

|

качество арматурных изделий (при необходимости провести требуемые замеры и отбор проб на испытания); |

Визуальный, измерительный |

||

|

качество подготовки и отметки несущего основания; |

То же |

||

|

правильность установки и закрепления опалубки. |

Технический осмотр |

||

|

Операционный |

Проверить: |

|

Журнал производства работ |

|

порядок сборки элементов арматурного каркаса, качество выполнения сварки (вязки) узлов каркаса; |

Технический осмотр всех элементов |

||

|

точность установки арматурных изделий в плане и по высоте, надежность их фиксации; |

То же |

||

|

величину защитного слоя бетона. |

То же |

||

|

Оценка соответствия |

Проверить: |

|

Акт освидетельствования скрытых работ |

|

соответствие положения установленных арматурных изделий проектному; |

Визуальный, измерительный |

||

|

величину защитного слоя бетона; |

Измерительный |

||

|

надежность фиксации арматурных изделий в опалубке; |

Технический осмотр всех элементов |

||

|

качество выполнения сварки (вязки) узлов каркаса. |

То же |

3.7. На арматурные работы необходимо составлять акт освидетельствования скрытых работ.

3.8. Операционный контроль качества арматурных работ и оценку соответствия выполненных работ должен осуществлять контролер из состава ИТР или службы качества строительной организации. Для проведения работ используется контрольно-измерительный инструмент: рулетка, отвес, линейка металлическая.

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ОХРАНЫ ТРУДА, ЭКОЛОГИЧЕСКОЙ И ПОЖАРНОЙ БЕЗОПАСНОСТИ

4.1. При производстве арматурных работ необходимо:

- ограждать места, предназначенные для разматывания бухт и выпрямления арматуры;

- при резке стержней арматуры станками на отрезки длиной менее 0,3 м применять приспособления, предупреждающие их разлет;

- ограждать рабочее место при обработке стрежней арматуры, выступающих за габариты верстака, а у двусторонних верстаков, кроме этого, разделять верстак посередине продольной металлической предохранительной сеткой высотой не менее 1 м;

- складировать заготовленную арматуру в специально отведенные для этого места;

- закрывать щитами торцевые части стрежней арматуры в местах общих проходов, имеющих ширину менее 1 м.

4.2. Элементы каркасов арматуры необходимо пакетировать с учетом условий их подъема, складирования и транспортирования к месту монтажа.

4.3. Подача и установка арматуры вблизи проводов, находящихся под электрическим напряжением, не допускается.

4.4. При установке арматуры в опалубке нижние стержни должны укладываться на подкладки во избежание ранения пальцев.

4.5. Подача легких арматурных сеток и каркасов в котлован или траншею производится путем спуска по настилам.

4.6. Оставлять установленные арматурные изделия на весу не разрешается.

4.7. Во избежание перегрузки подмостей не допускается хранение на них запасов арматуры.

4.8. Ходить по уложенной арматуре допускается только по специальным настилам шириной не менее 0,6 м, уложенным на арматурный каркас или козелки. Монтаж арматурных конструкций следует производить преимущественно из крупноразмерных блоков или унифицированных сеток заводского изготовления с обеспечением фиксации защитного слоя согласно таблице 1.

4.9. При производстве арматурных работ запрещается:

- работать с непроверенных подмостей и с настилов, уложенных на случайные неустойчивые опоры;

- находиться на каркасе до его окончательной установки и раскрепления;

- оставлять без закрепления установленную арматуру;

- чистить арматуру без защитных очков и плотных рукавиц;

- резать арматурные стержни, которые по прочности и диаметром превосходят технические показатели данного станка;

- при работе на станках для гибки арматуры удлинять рычаги отрезками труб, а также опираться на эти рычаги;

- занимать проходы и рабочее место у станка арматурными заготовками;

- приступать к работе на неисправном оборудовании, применять неисправные инструменты и инвентарь.

4.10. При работе с дуговыми сварочными аппаратами необходимо соблюдать следующие требования:

- корпус сварочного аппарата должен быть надежно заземлен; все части аппарата, находящиеся под напряжением, закрыты кожухами;

- сварочные провода по всей длине должны иметь надежную изоляцию; для присоединения их к аппарату применять наконечники;

- электрододержатель - иметь изолированную рукоятку, а место крепления сварочного провода к нему надежно заизолировать;

- должны быть приняты меры для защиты сварщика и работающих около него людей от излучения электрической дуги (защитные шлемы, щитки, ширмы и т.п.);

- работа электросварщика, имеющего III группу по электробезопасности, производится в сухой спецодежде из плотной материи и в обуви, не имеющей металлических гвоздей.

4.11. Организация рабочего места звена должна удовлетворять следующим требованиям:

- обеспечена полная безопасность работ;

- звено в течение полной смены должно работать на одном месте, исключая переходы;

- планировка рабочего места должна обеспечивать удобное положение рабочего во время работы;

- размеры рабочего места должны быть достаточными для размещения материала, механизмов и приспособлений;

- при монтаже сеток вручную ближе к арматурщику должны находиться наиболее тяжелые из них и приспособления наиболее часто применяемые.

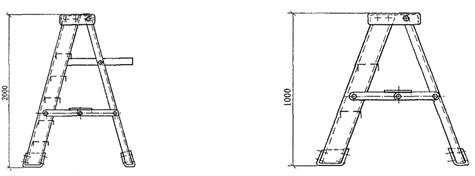

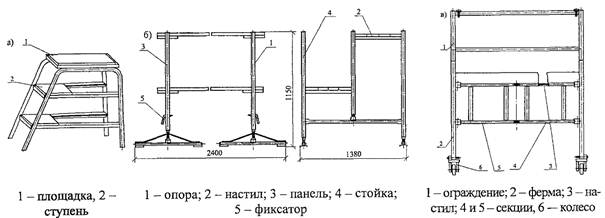

4.12. При возведении больших по высоте фундаментов должны применяться устройства безопасной работы на рабочих местах (инвентарные подмости, площадки, ограждения), надежные в эксплуатации, с возможно легкой и быстрой их установкой и разборкой, для прохода по арматурным конструкциям должны устраиваться переходные мостики, лестницы и другие средства подмащивания и приспособления, часть из которых представлена на рисунках 12 и 13.

Рисунок 12 - Лестницы-стремянки

Рисунок 13 - Средства подмащивания

4.13. На стройплощадке необходимо разместить противопожарные щиты с первичными средствами пожаротушения.

4.14. Перерывы в работе для отдыха рабочих должны приурочиваться к технологическим остановкам кранов, окончанию работ на делянке или конструкции и т.п.

4.15. Время, отводимое на отдых и личные надобности, должно составлять 7 - 14 % от общей продолжительности рабочего времени в течение смены.

4.16. Время на подготовительно-заключительные работы следует принимать 3 - 3,5 % от общей продолжительности рабочего времени смены.

4.17. Доставка материалов должна обеспечивать употребление их в деле непосредственно с транспортных средств.

4.18. Труд в звене из 5 человек распределяется следующим образом:

- рабочий 2-го разряда производит строповку конструкции (в зависимости от массы и габаритов) стропом или траверсами с веревочными растяжками для удержания ее от вращения при подъеме;

- двое рабочих 3-го разряда устанавливают конструкцию по заранее выполненной разметке, выверяют и раскрепляют;

- рабочий 4-го разряда производит подготовку арматурных выпусков и уголков струбциной;

- пятый арматурщик 5-го разряда сваривает подогнанные выпуски.

4.19. Сварку производить при температуре не ниже минус 30 °C. При более низкой температуре сварку производить с применением временных ограждений и шатров с отоплением, обеспечивающих повышенную температуру на рабочем месте сварщика.

При отрицательной температуре воздуха применять сварочный ток повышенной величины: при температуре до минус 15 °C - на 5 %, при температуре до минус 30 °C - на 10 %.

4.20. При производстве работ строго соблюдать требования СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования», СНиП 12-04-2002 «Безопасность труда в строительстве. Часть 2. Строительное производство», ПБ 10-382-00 «Правила устройства и безопасной эксплуатации грузоподъемных кранов» и ППБ 01-03 «Правила пожарной безопасности в Российской Федерации».

5. ПОТРЕБНОСТЬ В МАТЕРИАЛЬНО-ТЕХНИЧЕСКИХ РЕСУРСАХ

5.1. Потребность в машинах, оборудовании и механизмах для установки армированных изделий при устройстве монолитных ленточных фундаментов, приведенных в таблице 3, определяется с учетом объемов выполняемых работ и технических характеристик.

Таблица 3 - Ведомость потребности в машинах, механизмах, инструментах и приспособлениях

|

Наименование |

Тип, марка, ГОСТ |

Техническая характеристика |

Назначение |

Количество на звено, шт. |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

Гусеничный кран |

РДК-25 |

Lстр = 17,5 м |

Монтаж арматуры |

1 |

|

2 |

Трансформатор сварочный |

ТС-500 |

N = 380/220 В |

Ручная дуговая сварка |

2 |

|

3 |

Напильник плоский тупоносый |

Тип А100 № 1 ГОСТ 1465-80* |

Р = 0,8 кг |

Для зачистки концов свариваемой арматуры |

3 |

|

4 |

Молоток слесарный с круглым бойком |

Тип А ГОСТ 2310-77* |

|

Для подсобных работ |

2 |

|

5 |

Молоток шанцевый |

Тип МШП-1 ГОСТ 11042-90 |

|

Для зачистки свариваемых швов |

2 |

|

6 |

Клещи |

|

|

|

2 |

|

7 |

Кусачки для ручной резки |

|

|

Для резки арматуры |

3 |

|

8 |

Кувалда остроносая № 3 |

|

Для правки арматуры |

1 |

|

|

9 |

Лом монтажный |

ЛМ-24 |

|

Для перемещения арматуры |

4 |

|

10 |

Ключ гаечный разводной |

|

|

1 |

|

|

11 |

Плоскогубцы комбинированные |

|

|

1 |

|

|

12 |

Отвертка слесарно-монтажная |

|

Для ремонтных работ |

3 |

|

|

13 |

Ключ газосварщика |

ЕН 20.020 Р.ч. 716-78 |

|

|

1 |

|

14 |

Электрододержатель |

ЭД-3105VI ГОСТ 14651-78* |

dэл. = 4 - 6 мм Р = 0,42 кг |

Закрепление электрода |

2 |

|

15 |

Набор инструмента для ручной дуговой сварки |

ЭНИ-300 ТУ 36-1162-81 |

|

|

1 |

|

16 |

Резак инжекторный средней мощности |

Р2А-01 ТУ 2605-523-81 |

|

|

1 |

|

17 |

Строп четырехветвевой |

4СК1-10,0/5000 ГОСТ 25573-82* |

|

Подъем, перемещение и подача груза |

1 |

|

18 |

Кондуктор универсальный |

Р.ч. 80-268-001 |

3000´1040´300 Р = 48 кг |

Сборка арматурных каркасов |

2 |

|

19 |

Ящик инструментальный трехсекционный |

Р.ч. I.III.00.000 ЦНИИОМТП |

|

|

1 |

|

20 |

Фиксатор для временного крепления арматурных сеток |

Р.2. 615-76 ЦНИИОМТП |

|

Фиксация арматурных сеток под углом 90° |

10 |

|

21 |

Струбцина |

Р.ч. 615-76 |

|

|

2 |

|

22 |

Фиксаторы для временного крепления арматурных каркасов |

Р.ч. 70-121-001 ЦНИИОМТП |

dст. = 25 ÷ 38 мм |

|

10 |

|

23 |

Приспособление для сжима стержней |

Р.ч. 615-76 ЦНИИОМТП |

d = 20 ÷ 36 мм |

Фиксация для 3-стержн. арматуры |

2 |

|

24 |

Щетка стальная |

|

|

Для очистки арматуры |

3 |

|

25 |

Ящик-контейнер металлический для хомутов |

|

|

|

2 |

|

26 |

Пенал для электродов |

Р.ч. 649-76 |

|

|

2 |

|

27 |

Редуктор ацетиленовый |

ДАП-1-65 ГОСТ 13861-89 |

|

Подача ацетилена в горелку |

1 |

|

28 |

Редуктор кислородный баллонный одноступенчатый |

ДКП-1-65 |

|

Подача кислорода в горелку |

1 |

|

29 |

Стремянка |

Проект 0471.00 |

|

|

2 |

|

30 |

Лестница-стремянка |

Л-380 |

|

|

2 |

|

31 |

Рулетка измерительная металлическая |

Р3-2 ГОСТ 7502-98 |

|

Для разметки арматуры |

2 |

|

32 |

Рулетка измерительная металлическая в закрытом корпусе |

Р3-10 ГОСТ 7502-98 |

|

Для разметки арматуры |

2 |

|

33 |

Отвес стальной строительный |

ОТ-400 ГОСТ 7948-80 |

|

Для выверки арматуры |

2 |

|

34 |

Уровень строительный |

УС2-300 ГОСТ 9416-83 |

|

|

1 |

|

35 |

Штангенциркуль |

ШЦ-1-125 ГОСТ 166-89* |

|

Для измерения диаметра арматуры |

1 |

|

36 |

Набор шаблонов сварщика |

ШС-2 ТУ 36-1163-76 |

|

|

1 |

|

37 |

Метр складной деревянный |

ОСТ 149-76 |

|

Для разметки арматуры |

2 |

|

38 |

Каска строительная |

|

|

5 |

|

|

39 |

Рукавицы специальные |

Тип Г ГОСТ 12.4.010-75* |

|

|

4 пары |

|

40 |

Очки защитные закрытые с прямой вентиляцией |

3П-2-80 |

|

|

2 |

|

41 |

Пояс предохранительный |

|

|

5 |

|

|

42 |

Очки защитные закрытые с непрямой вентиляцией |

3Н5-80 |

|

|

2 |

|

43 |

Щиток защитный лицевой для электросварщика (со светофильтром) |

Тип НН ГОСТ 12.4.035-78* |

|

|

2 |

|

44 |

Сапоги резиновые формовые общего назначения |

|

|

5 |

|

|

45 |

Перчатки резиновые технические |

|

|

2 |

|

|

46 |

Коврик диэлектрический резиновый |

|

|

2 |

|

|

47 |

Устройство защитно-отключающее |

ИЭ-9813 ТУ 22-4677-80 |

|

|

2 |

|

48 |

Респиратор |

|

|

|

4 |

|

49 |

Прямая шлифовальная машина |

|

|

|

1 |

|

50 |

Электрогидрокусачки |

|

|

|

1 |

6. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

6.1. Работы по установке и монтажу арматурных сеток, каркасов и блоков выполняет звено в составе, согласно таблице 4.

Таблица 4 - Состав специализированных звеньев и распределение работы между ними

|

Состав звена |

Способы работы |

||

|

профессия |

количество |

||

|

1 |

2 |

3 |

4 |

|

1. Арматурные сетки массой от 20 до 100 кг |

Арматурщик-монтажник: |

|

Монтаж сеток вручную с подачей к месту укладки краном в пакетах с транспортных средств без промежуточного складирования |

|

2 разряда |

2 |

||

|

3 разряда |

1 |

||

|

|

Итого: |

3 |

|

|

2. Арматурные сетки массой 100 - 500 кг |

Арматурщик-монтажник: |

|

Монтаж краном с транспортных средств |

|

2 разряда |

3 |

||

|

3 разряда |

1 |

||

|

|

Итого: |

4 |

|

|

3. Арматурные сетки массой от 600 до 3000 кг с применением опор и каркасов |

Арматурщик-монтажник: |

|

Монтаж краном с транспортных средств |

|

2 разряда |

3 |

||

|

4 разряда |

1 |

||

|

|

Итого: |

4 |

|

|

4. Укрупнительная сборка пространственных каркасов и блоков в приобъектной мастерской |

Арматурщик: |

|

Сборка на стенде краном сеток и каркасов в блоки с электроприхваткой и постановкой элементов жесткости |

|

2 разряда |

1 |

||

|

4 разряда |

1 |

||

|

|

Итого: |

2 |

|

|

5. Арматурные пространственные каркасы |

Арматурщик-монтажник: |

|

Монтаж осуществляется краном |

|

2 разряда |

1 |

||

|

3 разряда |

1 |

||

|

4 разряда |

1 |

||

|

5 разряда |

1 |

||

|

6 разряда |

1 |

||

|

|

Итого: |

5 |

|

|

6. Арматурные блоки |

Арматурщик-монтажник: |

|

Монтаж осуществляется краном |

|

2 разряда |

1 |

||

|

3 разряда |

1 |

||

|

4 разряда |

1 |

||

|

5 разряда |

1 |

||

|

6 разряда |

1 |

||

|

|

Итого: |

5 |

|

Все погрузочно-разгрузочные работы выполняют арматурщики 2 разряда в звеньях.

Звенья, работающие на установке арматуры, обеспечиваются фронтом работ, достаточным для организации труда рабочих, но не менее 12 м.

6.2. Все звенья арматурщиков должны входить в состав комплексной бригады конечной продукции, в которой каждому звену поручается один вид работы. Это позволяет достигнуть более высокой производительности труда.

6.3. Количество звеньев арматурщиков должно комплектоваться с учетом выработки ведущего звена - бетонщиков.

6.4. Сменным заданием каждого звена служит норма выработки механизма - крана.

6.5. Затраты труда и машинного времени на установку плоских сеток, каркасов и пространственных блоков подсчитаны по «Единым нормам и расценкам на строительные, монтажные и ремонтно-строительные работы», введенным в действие в 1987 г. и приведены в таблице 5.

Таблица 5 - Калькуляция затрат труда и машинного времени на установку арматурных сеток, каркасов и блоков

Измеритель конечной продукции - 10 т арматурных изделий

|

Обоснование (ЕНиР и др. нормы) |

Наименование работ |

Ед. изм. |

Объем работ |

Нормы времени |

Затраты труда |

|||

|

рабочих, чел.-ч. |

машинистов, чел.-ч., (работа машин, маш.-ч.) |

рабочих, чел.-ч. |

машинистов, чел.-ч., (работа машин, маш.-ч.) |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

1 |

Е1-5 № 2 № 11 |

Подача арматурных сеток, плоских и пространственных каркасов краном к месту монтажа |

100 т |

0,10 |

3,2 |

1,6 |

0,32 |

0,16 |

|

2 |

|

Сборка и укрупнение пространственных блоков и каркасов с помощью крана на площадке укрупнительной сборки |

100 т |

0,05 |

80 |

42,0 |

4,0 |

2,10 |

|

3 |

|

Погрузка и транспортировка пространственных блоков и каркасов к месту монтажа |

100 т |

0,05 |

16,0 |

6,0 |

0,8 |

0,30 |

|

4 |

Е4-1-44А Т 1. п. 3 (применительно) |

Монтаж краном пространственных блоков и каркасов в проектное положение |

1 блок |

5 |

4,1 |

0,28 |

20,50 |

1,40 |

|

5 |

Е4-1-44 Табл. 1 |

Монтаж плоских сеток и каркасов с помощью крана в проектное положение |

1 сетка, каркас |

17 |

0,6 |

0,1 |

12,0 |

1,7 |

|

6 |

|

Сварка (вязка) узлов соединений арматурных сеток, каркасов |

1 т |

10,0 |

1,2 |

- |

12,0 |

- |

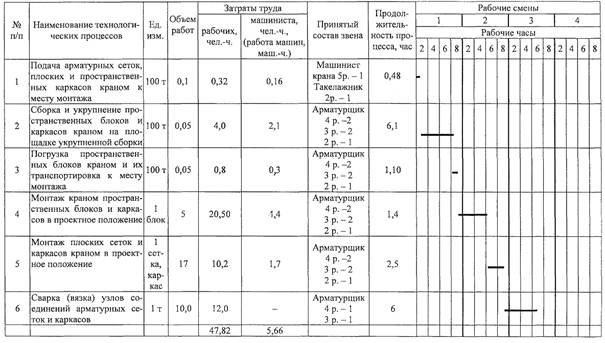

6.6. График производства работ приведен в таблице 6.

6.7. Технико-экономические показатели на установку сеток и каркасов вручную и краном приведены в таблице 7.

Таблица 6 - График производства работ

Измеритель конечной продукции - 10 т арматурных изделий

Таблица 7 - Технико-экономические показатели

|

Ед. изм. |

Диаметр арматуры, мм |

Масса сеток и каркасов, т, до |

|||||||||||

|

0,02 |

0,05 |

0,1 |

0,3 |

0,6 |

1,0 |

2,0 |

3,0 |

5,0 |

8,0 |

более 8,0 |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

А. Установка сеток и каркасов вручную |

|||||||||||||

|

Трудоемкость |

чел.-ч |

до 16 |

0,17 |

0,24 |

0,36 0,47 |

|

|

|

|

|

|

|

|

|

Выработка на 1 человека в смену |

шт. |

48 |

34 |

23 |

|

|

|

|

|

|

|

|

|

|

Б. Установка сеток краном |

|||||||||||||

|

Трудоемкость |

чел.-ч |

16 - 32 |

|

|

|

|

|

|

|

|

|

|

|

|

горизонтальное положение |

|

|

|

0,42 |

0,81 |

1,4 |

2,1 |

2,4 |

|

|

|

||

|

вертикальное расположение |

|

|

|

0,79 |

1,3 |

2,7 |

3,5 |

4,1 |

|

|

|

||

|

наклонное расположение |

|

|

|

1,0 |

2,1 |

3,5 |

5,3 |

6,3 |

|

|

|

||

|

Трудоемкость |

чел.-ч |

33 - 45 |

|

|

|

|

|

|

|

|

|

|

|

|

горизонтальное положение |

|

|

|

|

|

1,3 |

1,7 |

1,8 |

|

|

|

||

|

вертикальное расположение |

|

|

|

|

|

2,1 |

2,6 |

3,0 |

|

|

|

||

|

наклонное расположение |

|

|

|

|

|

3,2 |

3,5 |

3,8 |

|

|

|

||

|

Трудоемкость |

чел.-ч |

свыше 45 |

|

|

|

|

|

|

|

|

|

|

|

|

горизонтальное положение |

|

|

|

|

|

0,88 |

1,0 |

2,2 |

|

|

|

||

|

вертикальное расположение |

|

|

|

|

|

1,7 |

1,8 |

2,0 |

|

|

|

||

|

наклонное расположение |

|

|

|

|

|

2,2 |

2,7 |

3,1 |

|

|

|

||

|

Выработка на 1 человека в смену |

шт. |

16 - 32 |

|

|

|

|

|

|

|

|

|

|

|

|

горизонтальное положение |

|

|

|

19,5 |

10,1 |

5,9 |

3,9 |

3,4 |

|

|

|

||

|

вертикальное расположение |

|

|

|

10,3 |

6,3 |

3,0 |

2,3 |

2,0 |

|

|

|

||

|

наклонное расположение |

|

|

|

8,2 |

3,9 |

2,3 |

1,5 |

1,3 |

|

|

|

||

|

Выработка на 1 человека в смену |

шт. |

33 - 45 |

|

|

|

|

|

|

|

|

|

|

|

|

горизонтальное положение |

|

|

|

|

|

6,3 |

4,8 |

4,6 |

|

|

|

||

|

вертикальное расположение |

|

|

|

|

|

3,9 |

3,2 |

2,7 |

|

|

|

||

|

наклонное расположение |

|

|

|

|

|

2,6 |

2,3 |

2,2 |

|

|

|

||

|

Выработка на 1 человека в смену |

шт. |

свыше 45 |

|

|

|

|

|

|

|

|

|

|

|

|

горизонтальное положение |

|

|

|

|

|

9,3 |

8,2 |

3,7 |

|

|

|

||

|

вертикальное расположение |

|

|

|

|

|

4,8 |

4,8 |

4,1 |

|

|

|

||

|

наклонное расположение |

|

|

|

|

|

3,7 |

3,7 |

2,6 |

|

|

|

||

|

Потребность в кране |

маш.-час |

16 - 32 |

|

|

|

|

|

|

|

|

|

|

|

|

горизонтальное положение |

|

|

|

0,11 |

0,2 |

0,35 |

0,53 |

0,6 |

|

|

|

||

|

вертикальное расположение |

|

|

|

0,20 |

0,33 |

0,68 |

0,88 |

1,03 |

|

|

|

||

|

наклонное расположение |

|

|

|

0,25 |

0,53 |

0,88 |

1,33 |

1,58 |

|

|

|

||

|

Потребность в кране |

маш.-час |

33 - 45 |

|

|

|

|

|

|

|

|

|

|

|

|

горизонтальное положение |

|

|

|

|

|

0,33 |

0,43 |

0,45 |

|

|

|

||

|

вертикальное расположение |

|

|

|

|

|

0,53 |

0,65 |

0,75 |

|

|

|

||

|

наклонное расположение |

|

|

|

|

|

0,8 |

0,88 |

0,95 |

|

|

|

||

|

Потребность в кране Горизонтальное положение |

маш.-час |

свыше 45 |

|

|

|

|

|

0,22 |

0,25 |

0,55 |

|

|

|

|

Вертикальное расположение |

|

|

|

|

|

0,43 |

0,43 |

0,5 |

|

|

|

||

|

Наклонное расположение |

|

|

|

|

|

0,55 |

0,55 |

0,78 |

|

|

|

||

|

В. Установка пространственных каркасов и блоков краном |

|||||||||||||

|

Трудоемкость |

чел.-ч |

16 - 32 |

|

|

|

|

|

4,25 |

5,0 |

5,75 |

7,25 |

9,5 |

11,0 |

|

33 - 45 |

|

|

|

|

|

||||||||

|

свыше 45 |

|

|

|

|

|

||||||||

|

Выработка на 1 рабочего в смену |

шт. |

16 - 32 |

|

|

|

|

|

1,92 |

1,64 |

1,43 |

1,13 |

0,86 |

0,74 |

|

33 - 45 |

|

|

|

|

|

||||||||

|

свыше 45 |

|

|

|

|

|

||||||||

|

Потребность в кране |

маш.-час |

16 - 32 |

|

|

|

|

|

0,85 |

1,0 |

1,15 |

1,45 |

1,9 |

2,2 |

|

33 - 45 |

|

|

|

|

|

||||||||

|

свыше 45 |

|

|

|

|

|

||||||||

7. ПЕРЕЧЕНЬ НОРМАТИВНО-ТЕХНИЧЕСКОЙ ЛИТЕРАТУРЫ

1. СНиП 3.01.03-84 Геодезические работы в строительстве.

2. СНиП 3.03.01-87 Несущие и ограждающие конструкции.

3. СНиП 12-01-2004 Организация строительства.

4. СНиП 12-03-2001 Безопасность труда в строительстве. Часть 1. Общие требования.

5. СНиП 12-04-2002 Безопасность труда в строительстве. Часть 2. Строительное производство.

6. ГОСТ 12.0.004-90 ССБТ. Организация обучения безопасности труда. Общие положения.

7. ГОСТ 12.3.002-75* ССБТ. Процессы производственные. Общие требования безопасности.

8. ГОСТ 12.4.010-75* ССБТ. Средства индивидуальной защиты. Рукавицы специальные. Технические условия.

9. ГОСТ 12.4.011-89 ССБТ. Средства защиты работающих. Общие требования и классификация.

10. ГОСТ Р 12.4.026-2001 ССБТ. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний.

11. ГОСТ 12.4.035-78* ССБТ. Щитки защитные лицевые для электросварщиков. Технические условия.

12. ГОСТ 12.4.087-84 ССБТ. Строительство. Каски строительные. Технические условия.

13. ГОСТ 5547-93 Плоскогубцы комбинированные. Технические условия.

14. ГОСТ 5781-82* Сталь горячекатаная для армирования железобетонных конструкций. Технические условия.

15. ГОСТ 7211-86* Зубила слесарные. Технические условия.

16. ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия.

17. ГОСТ 7566-94* Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение.

18. ГОСТ 7948-80 Отвесы стальные строительные. Технические условия.

19. ГОСТ 9416-83 Уровни строительные. Технические условия.

20. ГОСТ 9466-75* Электроды покрытие металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия.

21. ГОСТ 10922-90 Арматурные и закладные изделия сварные, соединения сварные арматуры и закладных изделий железобетонных конструкций. Общие технические условия.

22. ГОСТ 11042-90 Молотки слесарные стальные. Технические условия.

23. ГОСТ 14098-91 Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкция и размеры.

24. ГОСТ 25573-82* Стропы грузовые канатные для строительства. Технические условия.

25. ПБ 10-382-00 Правила устройства и безопасной эксплуатации грузоподъемных кранов. Госгортехнадзор России, М., 2000.

26. ППБ 01-03 Правила пожарной безопасности в Российской Федерации. МЧС России, М., 2003.

27. ЕНиР. Единые нормы и расценки на строительные, монтажные и ремонтно-строительные работы. Сборник 4. Монтаж сборных и устройство монолитных железобетонных конструкций. Выпуск 1. Здания и промышленные сооружения.