ФЕДЕРАЛЬНОЕ

АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

ГОСТ Р ИСО

9185-2007

|

СИСТЕМА

СТАНДАРТОВ БЕЗОПАСНОСТИ ТРУДА

ОДЕЖДА СПЕЦИАЛЬНАЯ

ЗАЩИТНАЯ

МЕТОД ОЦЕНКИ

СТОЙКОСТИ К ВЫПЛЕСКУ

РАСПЛАВЛЕННОГО МЕТАЛЛА

ISO

9185:1990 Protective clothing - Assessment of resistance of materials to molten

metal splash

(IDT)

Москва

Стандартинформ

2007

Предисловие

Цели и принципы стандартизации в

Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. №

184-ФЗ «О техническом регулировании», а правила

применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация

в Российской Федерации. Основные положения»

Сведения о

стандарте

1 ПОДГОТОВЛЕН Техническим комитетом по

стандартизации средств индивидуальной защиты ТК 320 «СИЗ» на основе

официального аутентичного перевода ФГУП «СТАНДАРТИНФОРМ» стандарта, указанного

в пункте 4

2 ВНЕСЕН Техническим комитетом по

стандартизации средств индивидуальной защиты ТК 320 «СИЗ»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом

Федерального агентства по техническому регулированию и метрологии от 20 февраля

2007 г. № 18-ст

4 Настоящий стандарт идентичен

международному стандарту ИСО 9185:1990 «Одежда защитная. Оценка стойкости материалов к выплеску расплавленного металла»

(ISO 9185:1990 «Protective clothing - Assessment of resistance of materials to

molten metal splash»).

Наименование настоящего стандарта

изменено относительно наименования указанного международного стандарта для

приведения в соответствие с ГОСТ Р 1.5-2004 (подраздел 3.5)

5 ВВЕДЕН ВПЕРВЫЕ

Информация об

изменениях к настоящему стандарту публикуется в ежегодно издаваемом

информационном указателе «Национальные стандарты», а текст изменений и поправок

-

в ежемесячно издаваемых информационных указателях «Национальные стандарты».

В случае пересмотра (замены) или отмены настоящего стандарта соответствующее

уведомление будет опубликовано в ежемесячно издаваемом информационном указателе

«Национальные стандарты». Соответствующая информация, уведомление и тексты

размещаются также в информационной системе общего пользования - на

официальном сайте Федерального агентства по техническому регулированию и

метрологии в сети Интернет

СОДЕРЖАНИЕ

Введение

В последние годы возрос интерес к

параметрам огнестойкости текстильных изделий. В металлургической промышленности

основной сопутствующей опасностью являются тепловой поток и выплеск

расплавленного металла. В настоящем стандарте приведен метод испытаний, по

которому можно оценить защитную способность различных материалов.

При испытании учитывают свойства

теплопередачи испытуемых материалов и их динамическое сопротивление прониканию расплавленного

металла. Методика испытания основана на пошаговом увеличении массы металла.

Предполагается, что в числе эксплуатационных характеристик будет установлено

требование к массе металла, которая, будучи вылитой на материал, не приведет к

повреждению слоя, имитирующего кожу.

Принцип метода испытания является таким,

что может быть использован любой металл, но для определенных расплавленных

металлов (например, щелочные и щелочноземельные металлы) необходимо менять

материал, из которого изготавливают оборудование, а также принимать

дополнительные меры безопасности.

Если необходимы изменения параметров

испытания, например, для проведения оценки материалов в качестве защиты от

особо опасных металлов, то могут быть изменены два условия испытания (высота разлива

и угол наклона образца к горизонтали). В приложении А приведены

рекомендованные условия испытания для ограниченного ряда металлов.

ГОСТ Р ИСО 9185-2007

НАЦИОНАЛЬНЫЙ СТАНДАРТ

РОССИЙСКОЙ ФЕДЕРАЦИИ

|

Система

стандартов безопасности труда

ОДЕЖДА СПЕЦИАЛЬНАЯ

ЗАЩИТНАЯ

Метод оценки

стойкости к выплеску расплавленного металла

Occupational

safety standards system.

Special

protective clothing.

Assessment

methods of resistance to molten metal splash

|

Дата введения -

2007-07-01

1

Область применения

Настоящий стандарт устанавливает метод

оценки стойкости материалов к выплеску расплавленного металла, используемых для

защитной одежды. Важно отметить, что хорошая стойкость материала к

расплавленному чистому металлу не гарантирует хорошей защиты от шлака.

2

Термины и определения

В настоящем стандарте применены следующие

термины с соответствующими определениями.

2.1 высота разлива (pour

high):

Вертикальное расстояние от оси вращения разливочного желоба до центра крепежной

рамы.

2.2 индекс выплеска расплавленного

металла (molten

metal splash index):

Число, равное минимальной массе вылитого расплавленного металла, который сразу

же вызывает повреждение слоя, имитирующего кожу.

2.3 повреждение (damage): Любое сглаживание,

видоизменение рельефа тиснения или образование дырок на поверхности имитатора

кожи, достигающих по ширине не менее 5 мм.

Примечание

- Там, где повреждение происходит в виде отдельных пятен, ширина каждого пятна

суммируется на любом горизонтальном участке.

3

Сущность метода

Сущность метода заключается в том, что

небольшое количество расплавленного металла разливают на испытуемый образец,

закрепленный под углом к горизонтали на небольшой крепежной раме. Повреждение

оценивают после разлива металла путем осмотра наружного покрытия из

поливинилхлорида (ПВХ), помещенного непосредственно под испытуемым образцом.

Также отмечают любое прилипание металла к поверхности испытуемого образца. В

зависимости от результата испытание повторяют, используя большое или меньшее

количество металла, до тех пор, пока не будет найдено минимальное количество

металла, вызывающее повреждение слоя, имитирующего кожу.

4

Испытательное оборудование

4.1 Промышленный металл, соответствующий

конечному использованию.

Примечание

1 - Рекомендуется использовать крупные опилки или маленькие кусочки, вырезанные

из твердых заготовок или листов, т. к. установлено, что мелкие опилки трудно

плавятся. В приложении А приведен диапазон значений

температуры разлива, соответствующий различным металлам.

4.2 Имитатор кожи, представляющий собой

тисненую пленку ПВХ с поверхностной плотностью (230 ± 10) г/м2, на котором

при испытании, описанном в приложении В, не возникает

никакого сглаживания или видоизменения тиснения центральной области при

температуре блока, равной (166 ±

2) °С, но все эти дефекты проявляются при температуре блока, равной (183 ± 2)

°С.

4.3 Тигель1) с приблизительными

внешними размерами: высота 97 мм, верхний диаметр 80 мм, нижний диаметр 56 мм и

вместимость (при заполнении до краев) 190 см3.

1) Для большинства расплавленных

металлов наиболее пригодными для тигля являются материал, наполненный графитом

(при использовании индукционной печи), или керамика (при использовании

муфельной печи).

4.4 Разъемный держатель тигля, с помощью

которого тигель с расплавленным металлом можно быстро и безопасно вынимать из

печи и помещать в испытательную установку.

4.5 Печь, позволяющая работать при

температуре на 100 °С выше температуры разлива, указанной в приложении А. Печь может быть либо муфельной, либо

индукционной.

Примечание

2 - Муфельные печи способны вмещать не менее четырех тиглей, т. е. внутренние

размеры печи составляют приблизительно 135 ´ 190 ´

780 мм, но требуется несколько часов для того, чтобы расплавить такие металлы,

как сталь, железо и медь. Индукционные печи вмещают один тигель, и эти же

металлы плавятся в них менее чем за 30 мин.

4.6 Датчик температуры - небольшая

термопара или оптический бесконтактный прибор, позволяющие измерять температуру

расплавленного металла не ниже 1650 °С.

4.7 Разливная установка, крепежная рама и

поддон (см. рисунок 1), состоящие из

разливного устройства, закрепленного на регулируемых опорах, держателя образца

и поддона с песком.

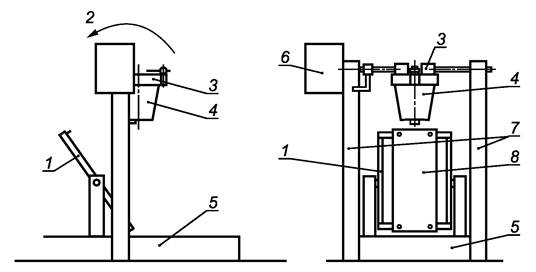

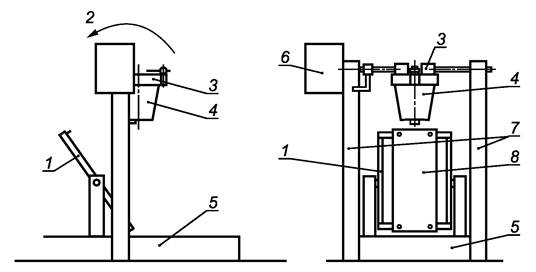

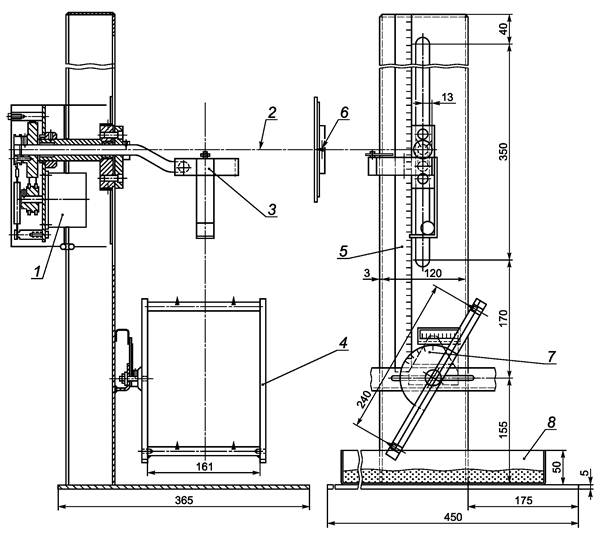

1 - держатель образца; 2 -

направление опрокидывания; 3 - держатель тигля; 4 - тигель; 5

- поддон с песком; 6 - двигатель; 7 - регулируемые опоры; 8

- испытуемый образец

Рисунок 1 - Разливная установка

Поддон с песком должен иметь минимальные

размеры (ширина ´ длина ´ глубина) около

250 ´ 350 ´ 50 мм и быть

заполненным сухим песком на глубину 30 - 40 мм.

Разливочное устройство, состоящее из

держателя тигля и приводного вала, должно быть изготовлено из стали (см.

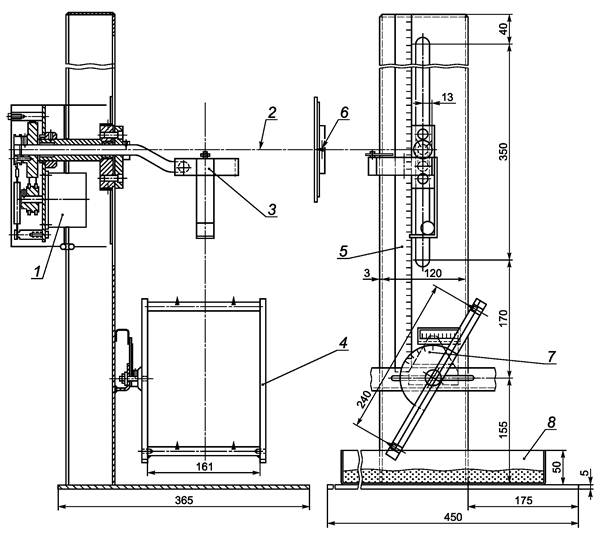

рисунок 2).

1 - спиральная пружина; 2 -

фиксирующий зажим (2-мм сталь); 3 - поддержка тигля (2-мм сталь); 4 -

кольцо; 5 - вал

Рисунок 2 - Разливочное устройство

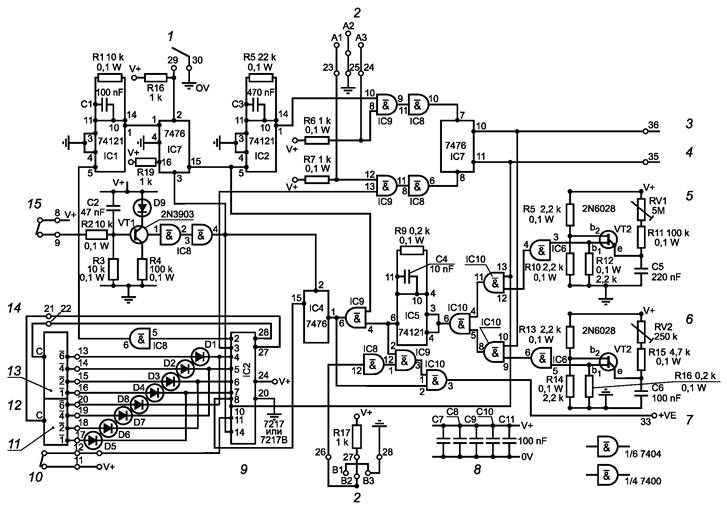

Разливная установка, приведенная на

рисунке 1, соединена с

электродвигателем. Альтернативный вариант показан на рисунке 3, а электрическая схема привода

двигателя показана на рисунке 4.

1 - шаговый двигатель; 2 -

ось поворота; 3 - держатель тигля; 4 - крепежная рама; 5 -

шкала установки высоты разлива; 6 - индикаторный штифт; 7 - шкала

установки угла наклона испытуемого образца; 8 - поддон с песком с

размерами 350 ´ 250 ´50

мм

Рисунок 3 - Разливная установка с

электродвигателем

Разливочное устройство снабжено

металлическим стержнем, служащим стопором для того, чтобы предотвратить

вращение тигля до момента слива расплавленного металла.

Приводной вал должен быть прочно

закреплен и должен регулироваться по высоте так, чтобы можно было обеспечить

требуемую высоту разлива (см. приложение А).

Держатель образца должен состоять из

прямоугольной крепежной рамы шириной (160 ±

5) мм и длиной (248 ± 2) мм,

изготовленной из стали сечением 8 мм2. Он должен иметь четыре

натяжных крючка, два на верхней и два на нижней сторонах, находящихся на

расстоянии (80 ± 2) мм друг от друга и (40 ±

2) мм от соответствующих углов. Крепежная рама должна быть установлена на

соответствующем каркасе, который дает возможность изменять угол образца к

горизонтали (см. приложение А) и регулировать

положение испытуемого образца относительно разливочного устройства так, чтобы

основное попадание расплавленного металла приходилось на центр испытуемого

образца.

4.8 Весы, с погрешностью взвешивания не

более 1,0 г.

4.9 Шаблон в виде жесткого прямоугольника с

размерами сторон (260 ± 2) и (100 ± 2) мм, смежные внутренние кромки

которого образуют прямоугольник с размерами сторон (240 ± 2) и (80 ± 2) мм.

5

Условия кондиционирования и проведения испытаний

Образцы выдерживают при температуре от 15

°С до 25 °С и относительной влажности от 55 % до 65 %. Испытания проводят при

температуре от 15 °С до 30 °С, относительной влажности от 20 % до 65 %, при

полном отсутствии сквозняков.

6

Подготовка к испытанию

Раскладывают лабораторный образец без

натяжения, но и без складок и загибов на плоской ровной поверхности. Вначале

делают разметку и отрезают семь образцов для испытания, используя шаблон,

располагая более длинную сторону по направлению основы (за исключением, когда

это не применимо, например, для кожи, где направление резки не имеет значения).

Используя шаблон, отмечают на материале положение крючков крепежной рамы

метками диаметром 2 мм, которые соответствуют центрам отверстий для крючков.

Вырезают аналогичное число кусочков имитатора кожи и отмечают положение крючков

таким же образом.

Выдерживают испытуемый образец в

условиях, приведенных в разделе 5, в течение 24

ч. Если испытание не проводят сразу же после выдержки, то необходимо поместить

испытуемый образец в герметичный контейнер до начала испытания. Испытание

каждого образца начинают не позднее трех минут после окончания

кондиционирования, либо извлечения образца из герметичного контейнера.

Примечание

3 - При проведении оценки используют метод последовательного приближения,

поэтому нет возможности определить точное число образцов для испытания. Семь

образцов для испытания, как правило, достаточно для получения результата.

Потребуется меньшее количество образцов для испытания в случае, если были проведены

предварительные испытания материала или материал проверяется на соответствие

установленным эксплуатационным характеристикам.

7

Требования безопасности

Для защиты от случайных выплесков

расплавленного металла при работе с высокотемпературной печью и испытательной

установкой оператор должен быть одет в защитную одежду и использовать

соответствующие средства защиты.

Примечание

- Кроме угрозы выплесков расплавленного металла, определенные металлы

(например, щелочные и щелочноземельные металлы) самопроизвольно воспламеняются

при нагреве на воздухе и выделяют токсичные пары при нагреве. Поэтому

необходимы дополнительные меры безопасности при испытании стойкости материалов

к таким металлам.

8

Методика проведения испытаний

8.1 Настройка

установки

Регулируют положение держателя тигля (см.

4.4) для получения заданной высоты

разлива и угол крепежной рамы (см. 4.7), чтобы

установить образец под требуемым углом относительно горизонтали (см. приложение

А).

8.2 Приготовление

расплавленного металла

Помещают в сухой тигель (см. 4.3) приблизительно 50 г (погрешность

взвешивания 1 г) металла (или количество кратное 50 г, если известно, что

материал при испытании сможет противостоять большему количеству металла) в виде

крупной крошки либо кусочка, отрезанного от заготовки или листа. Производят

плавку металла при температуре несколько выше его температуры плавления для

того, чтобы он оставался расплавленным в течение всего испытания (см.

приложение А).

8.3 Закрепление

испытуемого материала на крепежной раме

Прикрепляют кусок имитатора кожи из ПВХ

(см. 4.2) к крепежной раме путем

накалывания на крючки в отмеченных местах так, чтобы сторона с тиснением была

сверху. Помещают испытуемый образец на кусок наружного покрытия и закрепляют

его к раме таким же образом.

Следует убедиться, что испытуемый образец

находится в плотном контакте с куском имитатора кожи из ПВХ, что на нем нет

складок и лицевая сторона материала, являющаяся наружным слоем одежды,

подвергается воздействию расплавленного металла.

8.4 Разлив

расплавленного металла

Осторожно переносят тигель с помощью

разъемного держателя в разливочное устройство (см. 4.7). Охлаждают

расплавленный металл до температуры разлива (см. приложение А) и затем управляют разливочным

устройством так, чтобы тигель поворачивался не менее, чем на 130° от

горизонтали с постоянной скоростью 37° ±

2,5° в секунду. Эта скорость эквивалентна вращению на 90° в течение (2,5 ± 0,2)

с.

Выливают металл через край тигля,

используя неповрежденный край поверхности, но не сливной носок.

8.5 Визуальный

контроль

8.5.1 Через 30 с после завершения разлива снимают

испытуемый образец и осматривают материал, имитирующий кожу, на предмет любого

повреждения, определенного в 2.3. Отмечают любое

такое повреждение.

8.5.2 Отмечают и регистрируют затвердевание

расплавленного металла, его прилипание к поверхности испытуемого образца.

8.6 Определение

массы вылитого металла

Дают возможность металлу, оставшемуся в

тигле, затвердеть так, чтобы его можно было выскоблить. Взвешивают эти остатки

с погрешностью до грамма и вычитают из первоначальной массы металла,

подвергнутого плавлению. Результат регистрируют как «вылитый металл».

9

Проведение повторных испытаний

9.1 Если при осмотре не выявлено

повреждение слоя, имитирующего кожу, то повторяют испытания, используя новые

образцы материала и имитатора кожи, увеличив количество металла в тигле на 50 г

по сравнению с предыдущим испытанием. Если использована вся емкость тигля, то

условия испытания являлись недостаточно жесткими для получения повреждения

имитатора кожи.

9.2 Если при осмотре выявлено повреждение,

то повторяют испытания, используя количество металла в тигле на 10 г меньше по

сравнению с предыдущим испытанием. Если при осмотре вновь выявлено повреждение

имитатора кожи, повторяют испытания по 9.2. Если

повреждение имитатора не наблюдается, переходят к выполнению операций по 9.3.

9.3 Повторяют испытания, используя такое же

количество металла в тигле, как и в предыдущем испытании. Если наблюдается

повреждение имитатора кожи, повторяют испытания по 9.2. Если не

наблюдается повреждение имитатора, то повторяют испытания по 9.3 до тех пор, пока четыре

последовательных испытания не подтвердят отсутствие повреждения имитатора кожи.

9.4 Записывают самое большое и самое малое

значение массы вылитого металла, которое вызвало повреждение.

9.5 Регистрируют в качестве индекса выплеска

расплавленного металла среднеарифметическое этих двух значений в граммах,

округляя его до целых чисел.

10

Недействительные испытания

Любое испытание считают недействительным

и проводят повторное испытание с той же массой металла, если имело место одно

из нижеперечисленного:

a) поворот тигля

происходит рывками и не выполняется в предписанное время;

b) воздействие

расплавленного металла отклоняется по горизонтали поперек испытуемого образца;

c) металл

скатывается с края испытуемого образца или попадает на него на расстоянии менее

25 мм от верхнего края;

d) какое-либо

количество расплавленного металла сначала разливается мимо испытуемого образца;

e) металл не

полностью расплавился до разлива;

f) имитатор кожи

из ПВХ воспламеняется.

11

Протокол испытаний

Протокол испытаний должен содержать

следующую информацию:

a) ссылку на

настоящий стандарт;

b) для каждого

отдельно испытанного образца:

-

приблизительную массу использованного металла (см. 8.2),

- факт

прилипания расплавленного металла к материалу,

- результат

оценки состояния имитатора кожи,

- массу вылитого

металла;

c) индекс

выплеска расплавленного металла, вычисленный в соответствии с разделом 9;

d) использованный

металл, температуру вылитого металла, угол наклона образца к горизонтали и

высоту разлива;

e) любые

отклонения от методики испытаний, которые могли бы повлиять на результат

испытаний.

(обязательное)

Температура разлива, установленная для определенных металлов

Так как настоящий стандарт устанавливает

только метод испытания, он не устанавливает значения характеристик материалов,

но позволяет провести сравнение материалов с точки зрения защиты, предоставляемой

ими от конкретных расплавленных металлов. Условия, рекомендованные в таблице А.1, были признаны соответствующими

приведенным металлам. Угол наклона образца, приведенный для алюминия, свидетельствует

о необходимости повышения чувствительности испытания с этим металлом для того,

чтобы обеспечить сравнение разных материалов и показать гибкость основного

метода, который дает возможность оценить широкий диапазон металлов.

Температура нагрева металлов до разлива

должна быть выше температуры при непосредственном разливе для того, чтобы

учесть охлаждение металла во время переноса из печи в разливочное устройство.

Для металлов, разливаемых при более высоких температурах, скорость охлаждения

больше, чем для металлов, разливаемых при более низких температурах и,

следовательно, металл необходимо нагреть до более высокой температуры, чтобы

учесть перенос из печи в держатель тигля. Критической температурой является

температура разлива, которую можно вычислить используя графические кривые

«температура - время» (кривые охлаждения).

На практике установлено, что должны быть

достигнуты следующие значения «температуры выше температуры разлива» при

использовании индукционной печи, способные удовлетворять значениям температуры

разлива для некоторых металлов, установленным в таблице А.1:

алюминий 820

°С;

медь 1350

°С;

железо 1500

°С;

малоуглеродистая

сталь 1650 °С.

Таблица А.1 - Температура разлива, высота разлива и угол

наклона образца к горизонтали

|

Металл

|

|

Температура разлива, °С

|

Высота разлива, мм

|

Угол наклона образца к

горизонтали, градусы

|

|

Алюминий

|

Согласно обозначению Al 99,5, как указано в ИСО/Р

209:1971 99,5 %

|

780 ±

20

|

300 ±

5

|

45 ±

1

|

|

Медь

|

99 %

|

1280 ±

20

|

225 ±

5

|

75 ±

1

|

|

Железо

|

Согласно

ИСО/Р 185:1961, содержащее следующие элементы:

С 2,8 % - 3,2 %

Si 1,2 % - 2,0 %

Р 0,3 % - 0,6 %

|

1400 ±

20

|

225 ±

5

|

75 ±

1

|

|

Малоуглеродистая

сталь

|

Согласно

обозначению С25, как указано в ИСО/Р 683-1:1968

|

1550 ±

20

|

225 ±5

|

75 ±

1

|

(обязательное)

Метод испытаний для оценки термических характеристик

материала из ПВХ, имитирующего кожу человека

8.1 Сущность метода

Алюминиевый блок нагревают до заданной

температуры и помещают на имитатор кожи. Блок удаляют после заданного времени и

осматривают тиснение, нанесенное на имитатор кожи на предмет выявления

сглаживания.

8.2 Испытательное

оборудование

8.2.1 Цилиндрический алюминиевый блок

диаметром (75 ± 2) мм, высотой

(70 ± 2) мм и массой

(880 ± 50) г. Один из

концов блока должен быть плоско обточен, а его кромки закруглены. Термопару для

измерения температуры вставляют в отверстие, просверленное параллельно

обработанной поверхности.

8.2.2 Стальная пластина диаметром не менее

100 мм и толщиной не менее 10 мм. Одна поверхность пластины должна быть плоско

обточена.

8.2.3 Печь, способная нагревать алюминиевый

блок до 185 °С.

8.2.4 Секундомер.

8.3 Методика

испытаний

Вырезают из материала ПВХ, имитирующего

кожу (см. 4.2), два круглых

образца для испытания (см. раздел 6) диаметром не

менее 100 мм. Устанавливают стальную пластину (см. В.2.2) так, чтобы

обточенная поверхность была сверху.

Помещают образец для испытания тиснением

вверх на стальную пластину.

Нагревают алюминиевый блок (см. В.2.1) до температуры (166 ± 2)°С.

Извлекают алюминиевый блок из печи (см. В.2.3) и помещают его обточенной поверхностью

на тисненную поверхность испытуемого образца. Включают секундомер.

Удаляют блок через 5 с. Осматривают

поверхность испытуемого образца в центральной области, ранее накрытой блоком,

на предмет обнаружения сглаживания или деформации.

Повторяют операцию с другим испытуемым

образцом, используя блок, нагретый уже до температуры (183 ± 2) °С.

Примечание

- Перед началом каждого испытания необходимо очистить обточенную поверхность

блока.

8.4 Протокол

испытаний

Отмечают, имело ли место или нет

сглаживание или изменение тиснения в центральной части образцов при двух

температурах блока.

Ключевые слова: безопасность,

теплозащита, защитная одежда, испытания