ФЕДЕРАЛЬНОЕ

АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

СИСТЕМА СТАНДАРТОВ БЕЗОПАСНОСТИ ТРУДА

ОДЕЖДА ДЛЯ ЗАЩИТЫ ОТ ТЕПЛА И ОГНЯ

МЕТОДЫ ОЦЕНКИ

МАТЕРИАЛОВ И ПАКЕТОВ МАТЕРИАЛОВ,

ПОДВЕРГАЕМЫХ ВОЗДЕЙСТВИЮ ИСТОЧНИКА ТЕПЛОВОГО

ИЗЛУЧЕНИЯ

ISO 6942:2002

Protective

clothing - Protection against heat and fire - Method of test:

Evaluation of materials and material assemblies when exposed to a source of

radiant heat (IDT)

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации средств индивидуальной защиты ТК 320 «СИЗ» на основе официального аутентичного перевода ФГУП «СТАНДАРТИНФОРМ» стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации средств индивидуальной защиты ТК 320 «СИЗ»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 20 февраля 2007 г. № 19-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 6942:2002 «Одежда защитная. Защита от тепла и огня. Метод испытаний. Оценка материалов и пакетов материалов, подвергаемых воздействию источника теплового излучения» (ISO 6942:2002 «Protective clothing - Protection against heat and fire - Method of test: Evaluation of materials and material assemblies when exposed to a source of radiant heat»).

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (подраздел 3.5)

5 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

Введение

Одежду для защиты от теплового излучения используют в разных ситуациях, и, соответственно, интенсивность излучения (определяемая плотностью теплового потока), воздействующего на материал одежды, варьируется в широких пределах. В настоящем стандарте описаны два метода испытаний, которые применимы ко всем видам материалов, но, в зависимости от того, для чего предназначен материал, необходимо правильно выбирать плотность теплового потока и точно интерпретировать результаты испытаний.

Работники промышленности или пожарные могут подвергаться тепловому излучению сравнительно низкой интенсивности в течение длительного времени. С другой стороны, на них может воздействовать излучение средней мощности в течение сравнительно короткого времени или очень мощное излучение в течение очень коротких промежутков времени. В последнем случае материал защитной одежды может изменить свои свойства или даже разрушиться.

Материалы для защитной одежды должны быть испытаны под воздействием тепловых потоков средней и высокой плотности. Характеристиками защитных свойств материала являются его реакция на воздействие по методу А, а также время t12, время t24 и коэффициент теплопередачи, измеренные по методу В. Информация о точности результатов по методу В приведена в приложении А.

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Система стандартов безопасности труда

ОДЕЖДА ДЛЯ ЗАЩИТЫ ОТ ТЕПЛА И ОГНЯ

Методы оценки

материалов и пакетов материалов, подвергаемых воздействию источника

теплового излучения

Occupational safety standards system. Clothing for

protection against heat and fire. Assessment methods of materials

and material assemblies when exposed to a source of radiant heat

Дата введения - 2007-07-01

1 Область применения

Настоящий стандарт устанавливает два дополняющих друг друга метода (метод А и метод В) оценки защитных свойств материалов, используемых в теплозащитной одежде при воздействии теплового излучения.

Методы предназначены для оценки типовых однослойных или многослойных текстильных или других материалов, используемых в теплозащитной одежде. Такие материалы в разных сочетаниях составляют комплекты, используемые в защитной одежде как с нательным бельем, так и без него.

Метод А представляет собой визуальную оценку любых изменений материала после воздействия теплового излучения. Метод В определяет количественные характеристики эффективности защиты материалов. Материалы можно испытывать как обоими методами, так и одним из них.

Испытания по этим двум методам предназначены для классификации материалов. Для того, чтобы оценить или спрогнозировать пригодность какого-либо материала для защитной одежды, необходимо учитывать дополнительные критерии (например, уровни защиты от конвективного тепла и (или) теплового излучения).

Поскольку испытания проводят при комнатной температуре, их результаты не всегда соответствуют поведению материалов при более высоких температурах окружающей среды, и поэтому годятся лишь в ограниченной степени для прогнозирования свойств защитной одежды, изготовленной из испытуемых материалов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие международные стандарты:

ИСО 139:1973* Текстиль. Стандартные атмосферы для кондиционирования и испытаний

* Заменен на ИСО 139:2005.

МЭК 60584-1:1995 Термопары. Часть 1. Справочные таблицы

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями.

3.1 параметры теплопередачи (heat transfer levels): Время t12, t24 в секундах с точностью до одной десятой, затраченное на подъем температуры калориметра на (12,0 ± 0,1) °С, (24,0 ± 0,2) °С соответственно.

3.2 коэффициент теплопередачи (heat transmission factor) (TF): Характеристика доли тепла, прошедшего через образец, расположенный перед источником теплового излучения, численно равная отношению плотности теплового потока, прошедшего через образец, к плотности теплового потока, падающего на образец.

3.3 испытуемый образец (specimen): Все слои тканей или других материалов (пакет материалов), расположенные, как они используются на практике, включая, при необходимости, нательное белье.

3.4 плотность падающего теплового потока (incident heat flux density): Количество энергии, падающей за единицу времени на поверхность калориметра, выраженное в кВт/м2.

3.5 индекс передачи теплового излучения (radiant heat transfer index) (RHTI): Число, рассчитанное с точностью до одной десятой, как среднее значение времени (измеренного с точностью до одной десятой секунды), затраченного на подъем температуры калориметра на (24,0 ± 0,2) °С в ходе испытаний, при которых задается определенная плотность падающего теплового потока.

3.6 изменение внешнего вида образца (change in appearance of the specimen): Любые изменения внешнего вида материала (усадка, обугливание, обесцвечивание, подпаливание, раскаленные места, тление, расплавление и т.д.).

3.7 комплект многослойной одежды (multi-layer clothing assembly): Ряд слоев одежды, расположенных в порядке, характерном для обычного ношения.

Примечание - В отдельных слоях могут быть многослойные материалы, комбинации материалов или отдельные слои материала одежды.

4 Сущность методов

4.1 Метод А

Образец закрепляют в свободно стоящей раме (держателе образца) и выдерживают в течение определенного времени под действием теплового излучения определенного уровня. Уровень теплового излучения устанавливают изменением расстояния между образцом и источником теплового излучения. После выдержки образец и его отдельные слои осматривают на предмет обнаружения видимых изменений.

4.2 Метод В

Образец закрепляют в свободно стоящей раме (держателе образца) и выдерживают в течение определенного времени под действием теплового излучения определенного уровня. Время, необходимое для того, чтобы температура калориметра поднялась на 12 °С и 24 °С, фиксируют в качестве индексов передачи теплового излучения. Коэффициент теплопередачи в процентах рассчитывают на основе данных о подъеме температуры и фиксируют в протоколе.

5 Испытательное оборудование

5.1 Общие сведения

Испытательное оборудование для обоих методов испытаний состоит из:

- источника излучения;

- испытательной рамы;

- держателя образца.

Для метода В также необходимы:

- калориметр (см. 5.4);

- средство измерений и регистрации температуры.

5.2 Источник излучения

Источник излучения должен состоять из шести нагревательных стержней, изготовленных из карбида кремния (SiC), со следующими характеристиками:

- общая длина (356 ± 2) мм;

- длина нагревающей части (178 ± 2) мм;

- диаметр: (7,9 ± 0,1) мм;

- сопротивление электрическому току 3,6 Ом ± 10 % при 1070 °С.

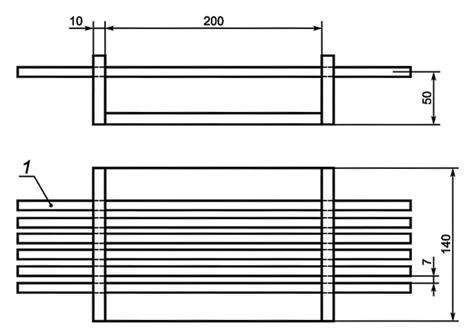

Стержни должны быть установлены горизонтально в одной вертикальной плоскости в U-образной раме, изготовленной из изолирующего негорючего материала. На рисунке 1 показаны детали конструкции рамы и расположение стержней, которые должны свободно лежать в канавках рамы для того, чтобы в них не возникало механических напряжений.

1 - стержень из карбида кремния

Допустимое отклонение размеров ± 0,1 мм

Рисунок 1 - Источник излучения

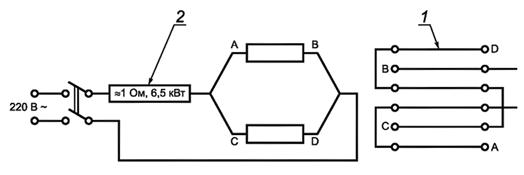

На рисунке 2 приведена принципиальная схема возможного варианта электропитания. Шесть стержней разделены на две группы, в каждой группе три стержня соединены последовательно. Обе группы соединены параллельно и подключены к источнику питания 220 В через добавочное сопротивление с номинальным значением 1 Ом. При наличии других источников напряжения эта схема может быть соответствующим образом изменена. Если во время испытаний напряжение питания колеблется более чем на ± 1 %, то необходим стабилизатор.

1 - стержень из карбида кремния; 2 - добавочное сопротивление

Рисунок 2 - Схема питания для нагревательных стержней

Электрические соединения нагревательных стержней (например, из жгутов алюминиевой проволоки) должны быть тщательно выполнены с учетом того, что они сильно нагреваются. Должны быть приняты меры, чтобы избежать коротких замыканий между стержнями.

Правильность работы источника излучения можно проверить инфракрасным термометром, измеряя температуру стержней из карбида кремния. Спустя пять минут после включения источника излучения стержни должны нагреться до температуры примерно 1100 °С.

5.3 Держатель образца

Для испытаний по методам А и В используют различные держатели образцов. Они должны быть сделаны из стальных листов толщиной 2 мм, закрепленных на алюминиевой пластине толщиной 10 мм. Держатель образца для метода А должен иметь более широкие боковые пластины по сравнению с держателем для метода В. Кроме того, на держателе для метода В должен крепиться калориметр в нужном положении.

Держатели образцов закрепляют соосно в вертикальном отверстии испытательной рамы. В этом положении держатель для метода А удерживает обратную сторону образца в 10 мм позади крышки из листового металла на передней стороне испытательной рамы. Держатель образца для метода В должен удерживать калориметр таким образом, что центр его вертикальной оси находился в 10 мм позади крышки из листового металла на передней стороне испытательной рамы.

5.4 Калориметр

Калориметр с изогнутой медной пластиной изготавливают следующим образом.

Из листа меди (чистота не менее 99 %) толщиной 1,6 мм вырезают прямоугольную пластину размерами 50,0 ´ 50,3 мм. Пластину сгибают по длинной стороне в дугу радиусом 130 мм. Длина хорды получившейся дуги должна быть примерно 50 мм. Эта медная пластина должна быть точно взвешена перед сборкой калориметра. Ее масса должна быть от 35,9 и до 36,0 г.

На заднюю сторону медной пластины устанавливают термопару «константан-медь», выходное напряжение которой в милливольтах должно соответствовать стандарту МЭК 60584-1. Оба провода термопары должны быть припаяны к центру пластины с минимальным использованием припоя. Диаметр проводов должен быть не более 0,26 мм, и они должны быть зачищены только в той части и на ту длину, которая соприкасается с пластиной.

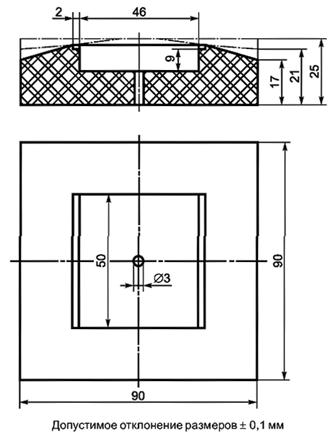

Калориметр помещают в монтажный блок, который должен быть сделан из квадратного (90 ´ 90 мм) куска негорючей теплоизоляционной плиты толщиной 25 мм без примеси асбеста. Характеристики этой плиты должны отвечать следующим требованиям:

- плотность (750 ± 50) кг/м3;

- теплопроводность 0,18 Вт/(м К) ± 10 %.

С верхних кромок двух противоположных сторон этого блока отрезают треугольные клинья с тем, чтобы высота этих сторон снизилась до 21 мм. Затем, с захватом на 20 мм к центру от сниженных кромок, срезают еще два треугольных клина с тем, чтобы еще раз снизить эти кромки до высоты 17 мм. В результате получится верхняя поверхность с четырьмя плоскими фасками, которая в достаточной степени соответствует форме той изогнутой поверхности, которая могла бы быть получена шлифованием верхней поверхности по дуге радиусом 130 мм (см. рисунок 3).

Рисунок 3 - Монтажный блок калориметра

С верхней стороны блока в центре делают прямоугольную выемку. Размер выемки параллельно сниженным сторонам должен быть 50 мм, а размер параллельно другим сторонам - 46 мм. Плоское дно выемки должно находиться на глубине 10 мм относительно сниженных сторон и на глубине примерно 12 мм в центре. Вдоль двух нижних кромок прямоугольной выемки вырезают две канавки глубиной 1 мм и шириной 2 мм для закрепления в них изогнутой медной пластины. В центре прямоугольной выемки высверливают отверстие диаметром 3 мм для подведения проводов термопары.

Изогнутую медную пластину приклеивают к канавкам монтажного блока при помощи клея, способного выдержать температуру примерно 200 °С. Верхняя часть изогнутой медной пластины должна возвышаться на 0,6 мм над монтажным блоком относительно его прямых кромок и быть выше относительно его скошенных кромок. Монтажный блок должен быть выше, чем нижняя часть медной пластины вдоль скошенных кромок.

Калориметр устанавливают на используемый при методе В комбинированный держатель «образец/калориметр».

Передняя сторона калориметра должна быть покрыта тонким слоем оптически черной краски, у которой коэффициент поглощения a должен быть более 0,9.

5.5 Средство измерений и регистрации температуры

Для измерения абсолютной температуры медной пластины термопару следует подключить одним концом либо к холодному спаю, либо к спаю эталонной термопары. Напряжение выходного сигнала термопары следует подавать либо на соответствующий потенциометрический самописец, либо на программируемый регистратор данных. Такой регистрирующий прибор должен фиксировать сигналы напряжением до 10 мкВ и длительностью до 0,1 с. Можно также использовать и компьютер.

5.6 Установка оборудования

Испытательное оборудование должно быть помещено в такое место, где оно будет защищено от воздушных потоков, или же вокруг него надо поместить воздухоотражатели или экраны, чтобы ограничить воздействие перемещений воздуха в месте его расположения.

6 Отбор образцов

Испытания по методу А проводят на одном образце. Испытания по методу В - на не менее трех образцах для каждого теплового потока определенного уровня. Если же испытуемый материал очень неоднороден, то испытания по методу А проводят на не менее трех образцах, а по методу В - не менее пяти образцах.

Образец для испытания размером 230 ´ 80 мм вырезают из участков, не имеющих дефектов и расположенных на расстоянии не менее 20 мм от кромки материала. Образцы пакетов материалов должны воспроизводить ту последовательность слоев, которая используется на практике.

Если же поставщик материала не может указать, какая сторона является лицевой, то испытание проводят на каждой стороне.

7 Условия проведения испытаний

7.1 Условия кондиционирования

До начала испытаний образцы выдерживают не менее 24 ч при температуре (20 ± 2) °С и относительной влажности (65 ± 2)%. Испытания начинают не позднее трех минут после окончания кондиционирования.

Примечание - Поскольку результаты испытаний зависят в значительной степени от влажности образца, то необходимо очень тщательно контролировать условия кондиционирования.

7.2 Условия испытаний

Испытания проводят в помещении, где нет перемещения воздуха и где есть защита от любой системы, которая может создавать блуждающие потоки теплового излучения, которые могут быть зарегистрированы калориметром.

Температура в помещении для испытаний должна быть в пределах от 15 °С до 35 °С, а калориметр перед каждым испытанием должен быть охлажден до комнатной температуры ± 2 °С.

7.3 Плотность теплового потока

Уровни плотности падающего теплового потока выбирают по следующим критериям:

низкие уровни: от 5 до 10 кВт/м2;

средние уровни: от 20 до 40 кВт/м2;

высокий уровень: 80 кВт/м2 и выше

с учетом того, для какой цели предназначен испытуемый материал. Возможны варианты выбора и других уровней падающего теплового потока.

Испытания по методам А и В проводят независимо друг от друга.

Примечание - Если используют оба метода, то рекомендуется провести сначала испытания по методу А для того, чтобы определить подходящие уровни падающего теплового потока.

8 Порядок проведения испытаний

8.1 Предварительные измерения

На переднюю поверхность калориметра наносят краску с известным заранее высоким коэффициентом поглощения a (более 0,90). Такое зачернение должно повторяться перед каждой калибровкой и не реже чем через каждые 20 испытаний, или же в том случае, когда становится видимым налет гари. Зачернение следует проводить после того, как удален предыдущий слой краски при помощи соответствующего растворителя.

Перед началом калибровки и каждого измерения температура медного калориметра должна быть относительно устойчивой и отличаться не более чем на ± 2 °С от окружающей температуры.

Примечание 1 - Ни в коем случае нельзя допускать соприкосновения калориметра с водой. Если такое случилось, то калориметр следует тщательно просушить перед дальнейшим использованием. Непосредственно перед началом калибровки и каждого измерения следует:

a) закрепить калориметр в соответствующем положении в отверстии, находящемся в вертикальной плоскости испытательной рамы;

b) установить источник излучения на расстоянии d от вертикальной оси передней стороны калориметра;

c) включить средство измерений и регистрации температуры;

d) включить источник излучения и дать ему разогреться за передвижным экраном до тех пор, пока его температура не установится. Устойчивый уровень нагревания достигается примерно через пять минут, и его можно проверить, например, измеряя ток электронагрева.

Примечание 2 - Степень охлаждения передней пластины рамы и передвижного экрана достаточна, если температура зачерненного калориметра позади закрытого экрана не поднимается быстрее 3 °С в минуту. В противном случае калориметр следует устанавливать на место непосредственно перед началом калибровки и каждым измерением.

8.2 Калибровка источника излучения

Передвижной экран сдвигают и возвращают на свое место после того, как температура повысится на 30 °С.

На регистрирующем устройстве должна в течение короткого времени наблюдаться нелинейная зависимость «температура/время» сразу же после начала воздействия теплового потока, затем проявляется область линейной зависимости, которая продолжается до тех пор, пока воздействует излучение. Для того, чтобы определить скорость подъема температуры R на линейном участке, °С/с, необходимо воспользоваться стандартной таблицей электродвижущей силы термопар. Плотность падающего теплового потока Q0, кВт/м2, вычисляют по формуле

![]() (1)

(1)

где М - масса медной пластины, кг;

Ср - удельная теплоемкость меди, равная 0,385 кДж/(кг × °С);

R - скорость подъема температуры калориметра на линейном участке, °С /с;

А - площадь медной пластины, м2;

a - коэффициент поглощения зачерненной поверхности калориметра.

После этого плотность падающего теплового потока можно отрегулировать до желаемого уровня с погрешностью ± 2 %, изменяя расстояние d между источником излучения и калориметром.

8.3 Испытание по методу А

Одну из узких сторон испытуемого образца (раздел 6) прикрепляют к одной стороне пластины держателя образца для метода А (см. 5.3) при помощи, например, зажима. Другую узкую сторону образца вытягивают через другую сторону пластины и удерживают в натяжении с усилием 2 Н при помощи соответствующего устройства (например груза, троса и системы блоков). Если испытуемый образец состоит из нескольких слоев, то узкие стороны различных слоев должны удерживаться в выровненном положении, а растягивающее усилие 2 Н следует прикладывать к совокупности всех слоев.

Держатель образца закрепляют в вертикальной пластине испытательной рамы таким образом, чтобы обратная сторона образца оказалась в том же самом положении, что и центр вертикальной оси передней поверхности калориметра во время калибровки. Источник излучения закрепляют на расстоянии d, которым определяется требуемый уровень плотности падающего теплового потока Q0. Включают источник излучения, и после того, как он выйдет на устойчивый режим, подвижной экран на три минуты открывают, а затем возвращают в положение «закрыто». После окончания испытания образец снимают, а в случае его многослойности слои отделяют друг от друга.

8.4 Оценка по методу А

После того, как образец подвергся тепловому излучению в соответствии с 8.3, следует осмотреть образец или отдельные слои многослойного образца. Любые изменения (например, обесцвечивание, осадок, раскаленные места, обугливание, разрыв, расплавление, усадка, сублимация) фиксируют, причем отдельно по каждому слою в случае многослойного образца.

Примечание - Изменение внешнего вида образцов не всегда служит признаком недостаточной термостойкости материала. Существуют такие материалы, у которых изменения под воздействием интенсивного теплового потока только усиливают их защитные свойства.

8.5 Испытание по методу В

Испытуемый образец прикрепляют к одной стороне пластины держателя образца для метода В и удерживают в соприкосновении с передней стороной калориметра усилием 2 Н. Затем выполняют операции, перечисленные в 8.1, причем требуемую плотность теплового потока Q0 устанавливают изменением расстояния d. Передвижной экран сдвигают, и записывают показания исходного значения излучения. Передвижной экран возвращают в положение «закрыто» после того, как будет достигнуто увеличение температуры примерно на 30 °С.

Измеряют время t12, с точностью до одной десятой секунды, которое было затрачено на подъем температуры калориметра на (12,0 ± 0,1) °С, и измеряют время t24 до одной десятой секунды, которое было затрачено на подъем температуры калориметра на (24,0 ± 0,2) °С. В соответствии с требованиями ссылочного стандарта вычисляют и вносят в протокол разность между t24 и t12.

Испытание затем повторяют для оставшихся образцов (см. раздел 6) после того, как сделаны предварительные измерения (см. 8.1).

8.6 Оценка по методу В

Плотность пропущенного теплового потока Qc, кВт/м2, вычисляют по формуле

![]() (2)

(2)

где М - масса медной пластины, кг;

Ср - удельная теплоемкость меди, равная 0,385 кДж/(кг × °С);

12/(t24 - t12) - средняя скорость подъема температуры калориметра на отрезке между значениями 12 °С и 24 °С, °С/с;

А - площадь медной пластины, м2.

Коэффициент теплопередачи TF (Q0) для уровня плотности падающего теплового потока Q0 вычисляют по формуле

![]() (3)

(3)

Индекс передачи теплового излучения RHTI (Q0) для уровня плотности падающего теплового потока Q0 определяют как среднее значение времени t24 для подъема температуры калориметра на (24,0 ± 0,2) °С, измеренное с точностью до одной десятой секунды.

9 Протокол испытаний

Протокол испытаний должен содержать следующую информацию:

a) ссылку на настоящий стандарт;

b) описание испытуемого материала (включая цвет самой удаленной от центра поверхности) или отдельных слоев и их взаимного расположения, а также их торговые марки, если таковые известны;

c) температуру и влажность окружающей среды при проведении испытаний;

d) выбранные для испытаний уровни плотности падающего теплового потока;

e) количество образцов, испытанных при каждом уровне теплового потока;

f) описание каждого изменения во внешнем виде образцов при использовании метода А;

g) отдельные значения плотности пропущенного теплового потока Qc или его среднее значение и стандартные отклонения, если пять и более образцов были испытаны для каждого уровня плотности падающего теплового потока;

h) отдельные значения коэффициента теплопередачи TF (Q0) или его среднее значение и стандартные отклонения, если пять и более образцов были испытаны для каждого уровня плотности падающего теплового потока;

i) отдельные значения времени t12 и времени t24, затраченные на достижение разных уровней теплопередачи, или их средние значения и стандартные отклонения, если пять и более образцов были испытаны для каждого уровня плотности падающего теплового потока;

j) согласно ссылочному стандарту отдельные значения времени t12, измеренное в секундах время на повышение температуры калориметра на (24,0 ± 0,2) °С и разность между t24 и t12;

k) дату испытаний;

l) любые отклонения от настоящего стандарта;

m) степень погрешности каждого измерения в ходе испытаний.

Приложение А

(справочное)

Точность метода В

По результатам межлабораторных испытаний пяти различных материалов, проведенных в девяти лабораториях при двух уровнях плотности теплового потока (20 и 40 кВт/м2), получены следующие средние значения отклонения результатов:

Повторяемость результатов в лабораториях и их воспроизводимость от лаборатории к лаборатории были оценены с достаточной степенью точности, поскольку разброс результатов был вызван неоднородностью материала и его не всегда одинаковой реакцией на испытания, поэтому полученные результаты не могут быть улучшены.

Приложение

В

(справочное)

Сведения о соответствии национальных стандартов Российской Федерации ссылочным международным стандартам

|

Обозначение и наименование соответствующего национального стандарта |

|

|

ИСО 139:1973 |

* |

|

МЭК 60584-1:1995 |

* |

|

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта, который находится в Федеральном информационном фонде технических регламентов и стандартов. |

|

Ключевые слова: безопасность, теплозащита, защитная одежда, испытания