Министерство сельского хозяйства

и продовольствия Российской Федерации

АО

«АГРОПРОМНАУЧПРОЕКТ»

НОРМЫ

ТЕХНОЛОГИЧЕСКОГО ПРОЕКТИРОВАНИЯ

ЗАВОДОВ ШАМПАНСКИХ ВИН

(ПРОИЗВОДСТВО

СОВЕТСКОГО ШАМПАНСКОГО

РЕЗЕРВУАРНЫМ НЕПРЕРЫВНЫМ МЕТОДОМ)

ВНТП 26-94

Главный инженер З.Д.

Швуим

Руководитель

темы И.М.

Григор

МОСКВА 1994 г.

Разработаны АО

Головной институт по проектированию

предприятий

пищевой промышленности «Гипропищепром-2»

Генеральный

директор Б.И. Звенков

Технический

директор З.Д. Швуим

Исполнители:

И.М. Григор (руководитель темы), Л.Г. Кушнерева, Л.М. Глинская, Р.О. Борк, М.А.

Подольный, А.Н. Бурштейн, Ю.В. Цветков, Г.В. Мищенко.

Внесены: АО

«Агропромнаучпроект»

Подготовлены к

утверждению: АО

«Агропромнаучпроект»

АО

«Гипропищепром-2»

Согласованы: НПО

ПБиВП

Письмо

№ 1-01/286 от 11.06.94 г.

Главное

управление Государственной противопожарной службы МВД РФ

Письмо

№ 20/2-2/844 от 05.05.94 г.

Госсанэпиднадзор

РФ

Письмо

№ 01-13/759-11 от 23.06.94 г.

Утверждены: Министерством

сельского хозяйства

и

продовольствия Российской Федерации

Письмо

№ 11/734 от 04.07.94 г.

|

Министерство

сельского хозяйства и продовольствия Российской Федерации

|

Нормы

технологического проектирования заводов шампанских вин (производство Советского

шампанского резервуарным непрерывным методом)

|

ВНТП 26-94

Взамен

утвержденных в 1985 г. «Норм технологического проектирования заводов

шампанских вин» (производство Советского шампанского резервуарным непрерывным

методом) ВНТП 26-85

|

Раздел

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие «Нормы технологического

проектирования заводов шампанских вин (производство Советского шампанского

резервуарным непрерывным методом) /далее по тексту - «Нормы»/ предназначены для

всех организаций, разрабатывающих проекты на строительство новых,

реконструкцию, расширение и техническое перевооружение действующих заводов, а

также для организаций, осуществляющих строительство этих предприятий.

1.2. Нормы разработаны с учетом основных

направлений в проектировании заводов шампанских вин, ближайшей перспективы

развития науки и техники, оптимальных мощностей заводов с применением передовой

технологии, прогрессивного основного и вспомогательного оборудования и

определяют основные требования при проектировании этого производства.

1.3. Частично обоснованные отступления от

требований настоящих норм при проектировании новых и реконструкциях действующих

заводов возможны только при согласовании их в установленном порядке.

1.4. В нормы включены основные положения,

нормативные материалы и руководящие указания по проектированию технологической

части предприятий, а также требования к специальным разделам проекта.

1.5. При проектировании предприятий следует

использовать действующие нормы и правила, изложенные в соответствующих разделах

СНиПов, правила по технике безопасности и промсанитарии. Обязательными являются

также документы, вышедшие после утверждения настоящих норм, а также другие

документы, утвержденные или согласованные с Госстроем России.

технологические

инструкции, регламенты, выданные отраслевыми научно-исследовательскими

институтами и утвержденные вышестоящими организациями;

указания по

проектированию автоматизации производственных процессов.

Раздел 2. МОЩНОСТЬ, СОСТАВ И РЕЖИМ РАБОТЫ ЗАВОДА

2.1. Мощность завода шампанских вин

определяется количеством шампанского, выпускаемого в год в бутылках емкостью

0,75 л.

2.2. Мощность завода шампанских вин

определяется заданием на проектирование. Рекомендуется строить заводы

шампанских вин мощностью 5, 10, 20 и 40 млн. бутылок в год.

2.3. Заводы мощностью 20 и 40 млн. бутылок

в год рекомендуется строить в две очереди.

2.4. Ассортимент готовой продукции:

Советское шампанское марок «брют», «сухое», «полусухое», «полусладкое»,

«сладкое» - устанавливается заданием на проектирование.

2.5. Состав завода шампанских вин и режим

работы производства указаны в табл. 1.

Таблица 1

|

Наименование цехов, отделений

|

Число смен в сутки

|

Продолжительность смены, ч

|

Количество рабочих дней в году

|

|

1

|

2

|

3

|

4

|

|

1. Цех виноматериалов

|

|

|

|

|

Отделение

приема виноматериалов

|

1

|

8*

|

126

|

|

Помещение

сульфитодозаторов

|

1

|

8

|

249

|

|

Отделение

обработки и хранения виноматериалов

|

1

|

8

|

249

|

|

обработка и хранение

ассамбляжей;

|

|

|

|

|

приготовление купажей, выдержка

купажей перед шампанизацией, выдержка резерва купажей.

|

|

|

|

|

Отделение

приготовления оклеивающих растворов

|

1

|

8

|

249

|

|

Помещение

для хранения вспомогательных материалов

|

1

|

8

|

249

|

|

2. Ликерный цех

|

|

|

|

|

Отделение

приема коньячного спирта

|

1

|

8

|

249

|

|

Отделение

хранения коньячного спирта

|

1

|

8

|

249

|

|

Отделение

приготовления ликеров

|

1

|

8

|

249

|

|

Отделение

выдержки ликеров

|

3

|

8

|

353

|

|

Склад

сахара

|

1

|

8

|

249

|

|

3. Дрожжевой цех

|

3

|

8

|

353

|

|

4. Биохимическое отделение

|

3

|

8

|

353

|

|

обработка холодом купажей

параллельно с биологическим обескислороживанием;

|

|

|

|

|

шампанизация;

|

|

|

|

|

выдержка шампанизированного

вина;

|

|

|

|

|

5. Моечно-разливочный цех.

|

1

|

8

|

249

|

|

Отделение

розлива, отделение мойки бутылок

|

1

|

8

|

249

|

|

Отделение

приготовления и регенерации щелочи

|

1

|

8

|

249

|

|

Отделение

обработки пробок и варки клея

|

1

|

8

|

249

|

|

Склад

вспомогательных материалов

|

1

|

8

|

249

|

|

6. Цех контрольной выдержки

|

1

|

8

|

249

|

|

Отделение

бутылочной пастеризации

|

1

|

8

|

249

|

|

7. Цех отделки и упаковки

|

1

|

8

|

249

|

|

Cклад бумаги, картонных коробов

|

1

|

8

|

249

|

|

Отделение

сшивки коробов

|

1

|

8

|

249

|

|

8. Цех готовой продукции

|

1

|

8

|

249

|

|

9 Посудный цех

|

1

|

8

|

249

|

|

10. Коллекционное отделение

|

1

|

8

|

249

|

|

11. Лаборатория

|

1

|

8

|

249

|

* При поступлении виноматериалов в

ночное время организуется дежурная бригада из числа работающих в эти часы.

Раздел 3. ОСНОВНЫЕ ПОЛОЖЕНИЯ,

ИСХОДНЫЕ НОРМАТИВНЫЕ МАТЕРИАЛЫ И РУКОВОДЯЩИЕ УКАЗАНИЯ

3.1. Советское шампанское относится к

группе вин, насыщенных углекислотой методом вторичного брожения в герметических

сосудах под давлением.

3.2. Марки Советского шампанского в

зависимости от содержания сахара приведены в табл. 2.

Таблица 2

|

Наименование

|

Марка

|

Содержание сахара (в расчете

на инвертный), г/100 см3

|

|

Советское шампанское

|

брют

|

не более 1,5

|

|

сухое

|

2,0 - 2,5

|

|

полусухое

|

4,0 - 4,5

|

|

полусладкое

|

6,0 - 6,5

|

|

сладкое

|

8,0 - 8,5

|

|

специальных

наименований

|

2,0 - 6,5

|

3.3. Показатели Советского шампанского всех

марок приведены в табл. 3.

Таблица 3

|

Показатели

|

Нормы

|

|

Объемная

доля этилового спирта, %

|

от 10,5 до 12,5

|

|

Титруемая

кислотность (в пересчете на винную кислоту), г/дм3

|

от 5,5 до 8,0

|

|

Содержание

летучих кислот (в пересчете на уксусную кислоту), г/дм3, не более

|

1,0

|

|

Содержание

общей сернистой кислоты, мг/дм3, не более

|

200

|

|

в

том числе свободной, не более

|

20

|

|

Содержание

железа, г/дм3, не более

|

10

|

|

Давление

двуокиси углерода в бутылке при температуре 20 °С, кПа, не менее

|

350

|

3.4. Сырье и материалы, применяемые для

приготовления Советского шампанского, указаны в табл. 4.

Таблица 4

|

Наименование

|

Характеристика

|

|

1

|

2

|

|

Основные

|

|

Шампанские

виноматериалы, выработанные из специальных сортов винограда с содержанием:

|

|

|

спирта,

% объемных

|

10 - 12

|

|

сахара,

%

|

до 0,2

|

|

титруемая

кислотность, г/л

|

от 6 до 10

|

|

летучих

кислот:

|

|

|

для

молодых киноматериалов, г/л, не более

|

0,8

|

|

для

выдержанных виноматериалов, г/л, не более

|

1,2

|

|

содержание

общей сернистой кислоты, мг/л, не более

|

100

|

|

содержание

железа, мг/л, не более

|

20

|

|

Дрожжи

чистой культуры специальных шампанских рас

|

|

|

Спирт

коньячный

|

|

|

Сахароза

|

ГОСТ 22-78

|

|

Вспомогательные

|

|

Танин

для винодельческой промышленности

|

|

|

Спирт

этиловый ректификованный высшей очистки крепость 96,2 % об.

|

ГОСТ 5962-67*

|

|

Клей

рыбный пищевой

|

|

|

Калий

железистосинеродистый (желтая кровяная соль)

|

ГОСТ 4207-75*

|

|

Двуокись

углерода газообразная и жидкая

|

ГОСТ 8060-85

|

|

Ангидрид

сернистый жидкий технический

|

ГОСТ 2918-79*

|

|

Кислота

лимонная пищевая

|

ГОСТ 908-79*8

|

|

Кислота

аскорбиновая

|

ТУ 4815-76

|

|

Аммиак

водный

|

ГОСТ 9760-79*

|

|

Бентониты

для винодельческой промышленности

|

|

3.5. Шампанские виноматериалы должны

поступать на шампанский завод эгализированными по сортам винограда в однородные партии.

3.6. Характеристика ликеров, применяемых в

производстве Советского шампанского, приведена в табл. 5.

Таблица 5

|

Наименование ликера

|

Содержание сахара в процентах

(в расчете на инвертный)

|

Содержание спирта в процентах

объемных

|

Кислотность, г/л

|

Применяемый виноматериал

|

|

Резервуарный

|

50 - 60

|

-

|

-

|

купаж

|

|

Экспедиционный

|

70 - 80

|

10,5 - 11,5

|

6 - 8

|

купаж, выдержанный в течение

1,5 лет

|

3.7. Кондиции резервуарного ликера по

крепости и кислотности не нормируются.

3.8. В производстве Советского шампанского

следует применять емкости для обработки и хранения виноматериалов, аппараты для

шампанизации, оборудование для термической обработки, аппараты для

культивирования дрожжей, емкости для приготовления и выдержки ликеров,

изготовленные из нержавеющей стали марок Х18Н10Т или Х18Н9Т и стальные

эмалированные в соответствии с «Технологическими инструкциями по производству и

контролю качества Советского шампанского», утвержденными Минпищепромом СССР.

3.9. Для перекачки продуктов следует

предусматривать трубы из нержавеющей стали. Стеклянные трубопроводы можно

применить в цехе виноматериалов, ликерном цехе, отделении приготовления и

регенерации щелочи при условии, что расчетное давление в трубопроводах не

превысит рабочее давление согласно действующему ГОСТ 24201-80*.

Стеклянные

трубопроводы следует располагать на высоте не менее 2,2 м от уровня пола,

нижнюю разводку стеклянных трубопроводов - не предусматривать.

Раздел

4. ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОИЗВОДСТВА

4.1. Основные положения технологического

процесса по приготовлению Советского шампанского по стадиям производства

приведены в табл. 6.

Таблица 6

|

Наименование операций

|

Время обработки или хранения

|

Температура, °С

|

Примечания

|

|

1

|

2

|

3

|

4

|

|

Прием виноматериалов

|

|

|

|

|

1.

Прием виноматериалов из железнодорожных или автомобильных цистерн по объему,

контроль качества

|

В течение 6 месяцев до 1 мая

|

|

|

|

Обработка виноматериалов

|

|

|

|

|

2.

Отдых и обработка ассамбляжей желтой кровяной солью и оклейка рыбным клеем

(при необходимости с танизацией) иди бентонитом периодическим методом в

резервуарах с перемешивающим устройством

|

10 суток

|

|

|

|

3.

Центрифугирование и фильтрация ассамбляжей

|

1 день

|

|

|

|

4.

Хранение осветленных ассамбляжей периодическим методом

|

В течение года

|

|

|

|

5.

Сульфитация ассамбляжей в потоке в процессе перекачивания

|

1 день

|

|

|

|

6.

Купажирование виноматериалов в резервуарах с перемешивающими устройствами,

состав купажа:

90

- 85 % - ассамбляжей,

10

- 15 % - купаж 1,0 - 1,5-летней выдержки

|

2 дня

|

|

Виноматериалы подавать через

объемные счетчики

|

|

7.

Подача насосом купажа на выдержку в пульсирующем потоке

|

|

|

|

|

8.

Отбор качественного купажа, фильтрация, выдержка

|

1,0 - 1,5 года

|

|

|

|

9.

Подача выдержанного купажа на приготовление экспедиционного ликера

|

|

|

|

|

10.

Выдержка купажа в пульсирующем потоке; при необходимости задается лимонная

кислота

|

30 дней

|

|

|

|

11.

Прием купажа в накопительный резервуар и подача насосом в цех шампанизации

|

|

|

Резервуар заполняется

углекислым газом

|

|

12.

Отбор купажа для приготовления резервуарного ликера. Обработка купажа

|

|

|

|

|

13.

Непрерывное поступление купажа на обработку холодом

|

|

|

|

|

14.

Обработка купажа холодом и биологическое обескислороживание в непрерывном

потоке в резервуарах - ферментерах

|

не менее 5 суток

|

минус 3 - 4

|

Резервуары с насадкой

|

|

15.

Введение дрожжевой разводки в поток купажа дозировочным насосом - 0,5 % от

поступающего купажа

|

|

|

2 млн. дрожжевых клеток в 1 см3

вина

|

|

16.

Нагрев купажа в теплообменнике

|

|

10 - 12

|

|

|

17.

В поток купажа задается резервуарный ликер дозировочным насосом

|

|

|

Бродильная смесь с содержанием

сахара 22 г/л

|

|

Шампанизация вина в непрерывном

потоке в условиях высокой концентрации дрожжей

|

|

|

|

|

18.

В поток бродильной смеси вводится дрожжевая разводка дозировочным насосом - 3

% от поступающей бродильной смеси

|

|

|

Содержание дрожжевых клеток в

бродильной смеси 3 - 5 млн./см3

|

|

19.

Шампанизация вина в непрерывном потоке в условиях высокой концентрации

дрожжей, в аппарате с рубашкой

|

17 суток

|

10 - 12

|

Коэффициент потока 0,00245.

Аппарат с насадкой

|

|

20.

Рекомендуется выдержка шампанизированного вина в потоке только для марок

«брют» и «сухое»

|

2 - 6 месяцев

|

15 - 20

|

|

|

21.

Охлаждение шампанизированного вина в потоке с выдержкой и фильтрацией в

изотермических условиях

|

не менее 24 часов

|

минус 3 - 4

|

Резервуар с насадкой

|

|

22.

Дозировка шампанизированного вина экспедиционным ликером до требуемых

кондиций по содержанию сахара по маркам шампанского. Ликер подается

дозировочным насосом в поток

|

|

|

|

|

23.

Подача шампанизированного вина в приемные аппараты, выдержка при постоянной

температуре и давлении

|

не менее 6 часов

|

минус 3 - 4

|

Поддерживается давление с

помощью углекислоты

|

|

24.

Фильтрация шампанского в изотермических условиях и подача на розлив

|

|

|

|

|

Розлив и экспедиция шампанского

|

2

|

3

|

4

|

|

25.

Розлив шампанского по уровню в новые бутылки емкостью 0,75 л при постоянном

давлении в бачке розливной машины не менее 200 кПа. Укупорка полиэтиленовой

или корковой пробкой, закрепление мюзле. Контроль на световом экране с

опрокидыванием бутылок

|

|

не выше минус 1

|

Давление поддерживается подачей

углекислоты

|

|

26.

Контрольная выдержка в складе или тепловая обработка в бутылочном

пастеризаторе

|

5 суток

|

17 - 20

|

|

|

27.

Отделка, упаковка, склад готовой продукции, экспедиция

|

30 - 40 мин.

|

48 - 50

|

|

|

|

|

|

|

* Для шампанизации вина могут

также применяться установки, в которых соотношение вместимости бродильного

аппарата без насадок и биогенератора с насадками составляет 1:0,3.

4.2. Приготовление ликеров

Для

приготовления резервуарного ликера используются:

купажи,

приготовленные для бродильной смеси;

крупнокристаллический

рафинированный сахар-песок.

Для

приготовления экспедиционного ликера используются:

высококачественные

обработанные кулажи или выдержанные 1,5 года в металлических эмалированных

резервуарах;

крупнокристаллический

рафинированный сахар-песок;

коньячный спирт,

выдержанный не менее 5 лет, оцененный не ниже 8,5 баллов по 10-балльной оценке;

лимонная

кислота.

Технологическая

схема приготовления:

а) резервуарного

ликера:

растворение

сахара в купаже в резервуаре с мешалкой, фильтрация;

выдержка в

течение 30 дней в потоке;

б)

экспедиционного ликера:

растворение сахара

в купаже в резервуаре с мешалкой,

внесение

коньячного спирта и лимонной кислоты из расчета доведения ликера до требуемых

кондиций по крепости и кислотности,

внесение

аскорбиновой кислоты 40 - 50 мг/л,

внесение

сернистого ангидрида - 25 - 30 мг/л,

фильтрация,

выдержка

экспедиционного ликера в потоке в стальных резервуарах в течение не менее 100

суток,

выдержка

экспедиционного ликера для Советского шампанского:

«Выдержанное» -

6 месяцев,

«Золотое» - 1

год.

Перед

использованием в производстве в ликер задается:

сернистый

ангидрид из расчета 20 - 25 мг/л в готовом продукте,

аскорбиновая

кислота - 50 - 75 мг/л в готовом продукте.

4.3. Приготовление

дрожжевой разводки

Разводку дрожжей

чистой культуры готовят как периодическим так и непрерывным способом с подготовкой

(активацией) к шампанизации. Установка для культивирования дрожжей должна

состоять как минимум из двух аппаратов.

Культивирование

дрожжей в непрерывном потоке проводится следующим образом:

дозированная раздельная

подача компонентов питательной среды в ферментер (купаж, ликер из расчета

содержания сахара 0,5 - 0,7 % и раствор аммиака из расчета 10 - 15 мг/л

аммиачного азота);

перемешивание

культуральной жидкости и аэрация стерильным воздухом;

размножение дрожжей

в ферментере при температуре 18 - 20 °С в течение 2,5 - 2 суток;

подача насосом

дрожжевой разводки:

в верхнюю часть

активатора;

адаптация

дрожжей в активаторе к условиям шампанизации при температуре 8 - 10° С и

давлении, равном давлению в бродильных аппаратах, в течение 12 - 16 часов;

подача дрожжей

насосами из нижней части активатора на обработку холодом и шампанизацию.

4.4. Приготовление

раствора клея

Шампанские

виноматериалы оклеиваются 0,5 - 1 % раствором рыбного клея, приготовленным на

здоровом вине, прошедшем технологическую обработку.

Технологическая

схема приготовления раствора клея:

промывка сухого

рыбного клея,

замочка клея в

течение 24 часов с 3 - 4-кратной сменой воды,

отделение

набухшего клея от воды и отжим его,

размятие

набухшего клея,

разбавление клея

вином с размешиванием до получения однородной массы,

выдержка

приготовленной массы в течение 24 часов,

отделение

нерастворяющихся волокон клея протиркой массы через волосяное сито,

доливка в

приготовленную массу вина до получения необходимой концентрации раствора с

размешиванием,

перекачка

готового раствора клея на хранение, не более 3-х дней.

4.5. Приготовление

бентонитовой суспензии:

замачивание

бентонита при заливе водой с = 80 °С в соотношении 1:2 - 1 сутки;

набухание

суспензии при добавлении воды с = 80 °С до концентрации 20 - 24 % - 1 сутки,

применяется вода жесткостью не выше мг·экв/л;

кипячение - 10

минут при постоянном перемешивании и доведении объема до 20 % концентрации

горячей водой - 0,5 суток;

слив самотеком

бентонитовой суспензии в резервуар с мешалкой, куда подается вино;

подача вина с

бентонитовой суспензией в купажный резервуар.

Раздел

5. ПРОДУКТОВЫЙ РАСЧЕТ. НОРМАТИВЫ ПОТЕРЬ И ОТХОДОВ

5.1. Продуктовый расчет является отправным

документом при проектировании и служит основанием для выбора типов и количества

оборудования, определяет объем производства и выхода готовой продукции.

5.2. Основанием для продуктового расчета

являются задание на проектирование, принятая технологическая схема

производства, нормы расхода сырья с учетом отходов и потерь при производстве

Советского шампанского.

5.3. При составлении продуктового расчета

следует руководствоваться нормами, приведенными ниже в таблицах.

5.4. При комплексе операций,

проводимых по технологической схеме на шампанском заводе (прием и хранение

виноматериалов, дополнительная обработка виноматериалов на шампанском заводе,

приготовление бродильной смеси и др.), нормы потерь и отходов определяются как

сумма пооперационных норм, в зависимости от количества операций по схемам, типа

оборудования и вида принятой тары.

5.5. Нормативы потерь по стадиям

технологического процесса к количеству, поступившему в данную операцию,

приведены в табл. 7.

Таблица 7

|

Наименование операций

|

Ед. изм.

|

Потери, %

|

Отходы, %

|

Всего

|

|

1

|

2

|

3

|

4

|

5

|

|

Упаковка

в закрытые деревянные ящики

|

бут.

|

0,04

|

-

|

0,04

|

|

Упаковка

в ящики из гофрированного картона

|

-«-

|

0,01

|

-

|

0,01

|

|

Механизированное

пакетирование

|

-«-

|

0,02

|

-

|

0,02

|

|

Отделка

|

-«-

|

0,10

|

-

|

0,10

|

|

Выдержка

в контрольном цехе

|

-«-

|

0,60

|

0,1

|

0,70

|

|

Тепловая

обработка в бутылочном пастеризаторе

|

-«-

|

1,3

|

-

|

1,3

|

|

Розлив,

укупорка

|

-«-

|

1,00

|

0,5

|

1,50

|

|

Внутрискладское

транспортирование, хранение и погрузка в автомашины или железнодорожные

вагоны

|

бут.

|

0,05

|

-

|

0,05

|

|

Подача

экспедиционного ликера дозировочным насосом

|

дал

|

0,09

|

-

|

0,09

|

|

Приготовление

экспедиционного ликера, фильтрация, выдержка в течение 100 дней

|

-«-

|

0,85 + 0,15 + 0,09

|

-

|

1,09

|

|

а)

то же, выдержка ливера 6 месяцев

|

-«-

|

0,85 + 0,15 + 0,09 + 0,12

|

-

|

1,21

|

|

б)

то же, выдержка ликера 1

год

|

-«-

|

0,85 + 0,15 + 0,09 + 0,12 +

0,27

|

-

|

1,48

|

|

Шампанизация

бродильной смеси, охлаждение, выдержка не менее 24 часов, подача в приемные

резервуары, фильтрация перед розливом

|

-«-

|

0,45

|

-

|

0,43

|

|

Выдержка

шампанизированного вина для марок «брют» и «сухое» в потоке - 2 месяца

|

-«-

|

|

-

|

0,09

|

|

Введение

дрожжевой разводки в бродильную смесь

|

-«-

|

0,09

|

-

|

0,09

|

|

Отбор

бродильной смеси на приготовление дрожжевой разводки

|

-«-

|

0,07

|

-

|

0,07

|

|

Приготовление

дрожжевой разводки

|

-«-

|

0,05

|

-

|

0,05

|

|

Подача

резервуарного ликера дозировочным насосом

|

-«-

|

,0,09

|

-

|

0,09

|

|

Приготовление

резервуарного ликера, фильтрация, выдержка 30 дней

|

-«-

|

0,67 + 0,15 + 0,09

|

|

0,91

|

|

Введение

дрожжевой разводки в купаж

|

-«-

|

0,09

|

-

|

0,09

|

|

Подача

купажа насосом из накопительных резервуаров на обработку холодом и

биологическое обескислороживание

|

дал

|

0,07

|

-

|

0,07

|

|

Выдержка

купажа в пульсирующем потоке 30 дней

|

-«-

|

|

-

|

0,04

|

|

Обработка

купажа холодом, выдержка в потоке 3 - 5 дней, фильтрация

|

-«-

|

0,26 + 0,15 + 0,07

|

-

|

0,48

|

|

Купажирование

виноматериалов подача на выдержку

90

% ассамбляжей

|

-«-

|

0,07

|

-

|

0,07

|

|

10

% купажа, выдержанного 1,5 года

|

|

|

|

|

|

Выдержка

качественных купажей в течение 1,5 лет, фильтрация, подача на купаж

|

-«-

|

0,07 + 0,15 + 0,45 × 1,5

|

-

|

0,89

|

|

Хранение

обработанных ассамбляжей (для расчета потерь принимается 3 месяца) и подача

на купаж

|

-«-

|

|

-

|

0,18

|

|

Центрифугирование,

фильтрация, и сульфитация ассамбляжей

|

-«-

|

0,05 + 0,15

|

-

|

0,20

|

|

Обработка

ассамбляжей танином, ж.к.с., рыбным клеем, подача на очистку

|

-«-

|

0,07

|

-

|

0,07

|

|

Прием

виноматериалов - ассамбляжей

|

|

|

|

|

|

из

железнодорожных цистерн

|

-«-

|

0,07

|

-

|

0,07

|

|

из

автомобильных цистерн

|

-«-

|

0,09

|

-

|

0,09

|

5.6. Нормативы потерь соков и

виноматериалов при переливках приведены в табл. 8.

Таблица 8

|

Наименование операций

|

Нормативы потерь, % к

отгруженному количеству (объему)

|

|

Переливка

из тары вместимостью

|

|

|

до

120 дал (бочки)

|

0,14

|

|

от

121 до 2000 дал

|

0,09

|

|

от

2000 до 10000 дал

|

0,07

|

|

свыше

10000 дал

|

0,06

|

5.7. Нормативы потерь безводного спирта при

переливках и приемке коньячного спирта и коньяка в процентах к содержащемуся в

коньячном спирте или коньяке безводному спирту приведены в табл. 9.

Таблица 9

|

Наименование операций

|

нормативы потерь, %

|

|

Переливка

(перемещение из одной тары в другую)

|

|

|

из

тары вместимостью до 150 дал

|

0,12

|

|

из

тары вместимостью свыше 150 дал

|

0,09

|

|

Завес

дубовых бочек (впитывание коньячного спирта или коньяка в клепку)

|

0,30

|

5.8. Нормативы потерь соков и

виноматериалов при технологической обработке (в процентах к количеству (объему)

виноматериала, поступившего на данную операцию) приведены в табл. 10

Таблица 10

|

Наименование операций

|

Нормативы потерь, %

|

|

1

|

2

|

|

Перемешивание

(путем перекачивания в ту же емкость):

|

|

|

при

купаже, эгализации, спиртовании

|

0,06

|

|

при

оклейке

|

0,07

|

|

При

перемешивании виноматериалов механической мешалкой потери на перемешивании не начисляются

|

|

|

Фильтрация

|

|

|

впитывание

виноматериалов фильтр-картоном

|

0,15

|

|

фильтр-ватой

|

0,05

|

|

диатомитом

|

0,03

|

|

применение

подставы при фильтрации

|

0,09

|

|

Термическая

обработка (теплом или холодом):

|

|

|

теплом

в потоке без выдержки

|

0,2

|

|

холодом

в потоке без выдержки

|

0,25

|

|

холодом

в потоке с выдержкой до 3-х суток

|

0,26

|

|

теплом

в потоке с выдержкой

|

|

|

до 10 суток

|

0,3

|

|

от 10 до 20 суток

|

0,42

|

|

месяц

|

0,50

|

|

В

указанные нормативы включаются потери, которые образуются в процессе

перекачки соков и виноматериалов из одной емкости в другую через

теплообменник.

|

|

|

Потери

при подаче виноматериалов в цех розлива, снятии соков и виноматериалов с

осадков и других перемещениях

|

По нормам для переливки

|

|

При

комплексе технологических операций, проводимых одновременно, суммарные

нормативы потерь слагаются из соответствующих пооперационных нормативов с

учетом особенностей технологических приемов и вида тары.

|

|

|

а)

купаж (ассамбляж, эгализапия), сопровождаемый закачиванием материалов в

купажную емкость и перемешиванием насосом

|

|

|

из

тары вместимостью менее 120 дал

|

0,14 + 0,06 = 0,2

|

|

из

тары вместимостью от 121 до 2000 дал

|

0,09 + 0,06 = 0,15

|

|

из

тары вместимостью от 2000 до 10000 дал

|

0,07 + 0,06 = 0,13

|

|

б)

купаж, сопровождаемый закачиванием материалов в купажную емкость с

перемешиванием насосом и выкачиванием из купажной емкости -

|

|

|

из

тары вместимостью от 121 до 2000 дал в купажную емкость вместимостью от 2000

до 10000 дал

|

0,09 + 0,06 + 0,07 = 0,22

|

|

из

тары вместимостью от 2000 до 10000 дал в купажную емкость вместимостью от

2000 до 10000 дал

|

0,07 + 0,06 + 0,07 = 0,20

|

|

в)

купаж, сопровождаемый закачиванием материалов в купажную емкость с

перемешиванием насосом, с последующей оклейкой и раскачкой на отстой:

из

тары вместимостью от 2000 до 10000 дал в купажную емкость вместимостью от

2000 до 10000 дал

|

0,07 + 0,06 + 0,07 + 0,07 = 0,27

|

|

г)

фильтрация, сопровождаемая подачей соков и пиломатериалов на фильтр:

|

|

|

при

фильтрации через фильтр-картон без применения подставы из тары вместимостью

от 2000 до 10000 дал

|

0,07 + 0,15 = 0,22

|

|

то

же с применением подставы

|

0,07 + 0,09 + 0,15 = 0,31

|

|

при

фильтрации через фильтр-вату без применения подставы из тары вместимостью от

2000 до 10000 дал

|

0,07 + 0,05 = 0,12

|

|

при

фильтрации через диатомит с применением подставы из тары вместимостью от 121

до 2000 дал

|

0,09 + 0,09 + 0,03 = 0,21

|

|

термическая

обработка в потоке с выдержкой и с последующей фильтрацией через

фильтр-картон из изотермических емкостей вместимостью до 2000 дал

|

0,42 + 0,09 + 0,15 = 0,66

|

Отходы при

обработке соков и виноматериалов (отфильтрованная и отпрессованная гуща, осадки

при обработке ж.к.с., осадки при склейке и т.п.) в нормативы потерь не входят и

оформляются по группам (сухие и крепленые) актами с участием лаборатории.

5.9. Нормативы потерь соков, виноматериалов

и вин при их хранении и выдержке (в процентах за год) приведены в табл. 11.

Таблица 11

|

Условия и тара хранения

|

Средняя температура при

хранении, °С

|

|

до 15

|

от 15,1 до 20

|

от 20,1 до 25

|

свыше 25

|

|

В

наземных помещениях

|

|

|

|

|

|

Металлические

емкости вместимостью до 10000 дал

|

0,45

|

0,55

|

0,65

|

0,75

|

|

Металлические

емкости вместимостью свыше 10000 дал

|

0,4

|

0,54

|

0,64

|

0,74

|

5.10. Нормативы потерь при хранении и

выдержке коньячных спиртов в металлических резервуарах (за год в процентах к

общему количеству безводного спирта, содержащегося в коньячном спирте)

приведены в табл. 12.

Таблица 12

|

Температура хранения, °С

|

|

до 15,0

|

15,1 - 20,0

|

20,1 - 25,0

|

свыше 25,0

|

|

0,45

|

0,55

|

0,65

|

0,75

|

5.11. Нормативы потерь для первого и второго

года выдержки (хранения) коньячных спиртов в дубовой таре (в процентах к общему

количеству безводного спирта, содержащегося в коньячном спирте приведены в

табл. 13).

Таблица 13

|

Условия и тара хранения

|

Температура хранения, °С

|

|

до 15

|

18,1 - 19

|

22,1 - 23

|

свыше 25

|

|

В

закрытых помещениях

|

|

|

|

|

|

в

бочках до 70 дал

|

3,30

|

3,70

|

4,10

|

4,40

|

|

в

бочках свыше 70 дал и бутах до 150 дал

|

2,30

|

2,45

|

2,70

|

3,10

|

|

в

бутах свыше 150 дал

|

2,00

|

2,26

|

2,60

|

2,90

|

5.12. Нормативы потерь сахара (в процентах

от абсолютного держания сахара, взятого на операцию):

Приготовление

сиропа - 1,31.

Раздел

6. ОСНОВНЫЕ ТРЕБОВАНИЯ, ПРИМЕНЯЕМЫЕ ПРИ РАСЧЕТЕ ТЕХНОЛОГИЧЕСКОГО

ОБОРУДОВАНИЯ И ПЛОЩАДЕЙ ЦЕХОВ

Цех

виноматериалов

Приемное отделение

виноматериалов

6.1. Оборудование приемного отделения

рассчитывается исходя из условий поступления виноматериалов на шампанский завод

в течение 6-ти месяцев в году, до 1 июня, и уточняется в задании на

проектирование.

6.2. Для покрытия возможных пиков при

поступлении вина в течение суток следует принимать коэффициент неравномерности:

при приемке в

автоцистернах - 1,5

при приемке в

ж.д. цистернах - 1,2.

6.3. Доставка виноматериалов на завод

предусматривается в автомобильных цистернах, а при наличии на заводе

железнодорожных подъездных путей - в вагонах, оборудованных цистернами или в

специальных изотермических цистернах.

6.4. Доставленные по железной дороге

виноматериалы должны приниматься в сроки, установленные МПС. Минимальную

производительность приемного отделения следует считать на разгрузку 1000 дал

виноматериалов - 1 изотермический вагон и 1 вагон-цистерна.

6.5. Принимаются виноматериалы по объему

через счетчики со степенью погрешности в пределах от ± 0,5 % до ± 1,0

% или мерники технические I класса.

6.6. Минимально в приемном отделении

необходимо устанавливать: 2 насоса для перекачки виноматериалов, 2 счетчика и

группу мерников.

Отделение обработки

виноматериалов

6.7. Виноматериалы на заводе принимаются в

стальные резервуары с перемешивающим устройствам, в них же проводится обработка

виноматериалов танином, желтой кровяной солью и рыбным клеем или бентонитом.

Потребное

количество резервуаров для приемки и обработки виноматериалов определяется:

, где:

, где:

V - суточный прием виноматериалов, с

учетом коэффициента неравномерности, дал;

n - время

занятости резервуара - принимается 10 суток

(7 дней -

заполнение, отдых и обработка танином,

1 день - обработка ж.к.с. и рыбным клеем,

1 день - центрифугирование и фильтрация,

1 день -

мойка и подготовка к приему);

Е - вместимость

одного резервуара, дал;

0,9 - коэффициент заполнения резервуара.

6.8. Для предварительного осветления

обработанного ассамбляжа применяется сепаратор непрерывного действия.

6.9. Для окончательного осветления

применяются пластинчатые фильтры.

6.10. Для приготовления и хранения раствора

клея рекомендуются эмалированные резервуары с мешалками. Ёмкость и количество

резервуаров для приготовления и хранения раствора рыбного клея определяется из

расчета 3-х суточной потребности в растворе.

6.11. Хранятся осветленные ассамбляжи в

стальных резервуарах. Максимальное количество ассамбляжей на заводе будет в

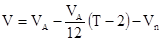

последний месяц приемки виноматериалов и рассчитывается по формуле:

, где:

, где:

VA - общее

количество обработанных ассамбляжей, дал (см. продуктовый расчет);

Т - время

приемки виноматериалов 6 месяцев (2 месяца - время обработки виноматериалов до

шампанизации);

Vn - объем

виноматериалов в резервуарах для приемки и обработки (п. 6.7), дал.

6.12. Купаж виноматериалов проводится в

резервуарах с перемешивающим устройством. Потребное количество купажных

резервуаров составит:

, где:

, где:

Vk -

среднесуточный расход купажа, дал;

n - время

занятости купажного резервуара (принимается 4 суток - два праздничных и два

выходных дня);

Е - вместимость

резервуара, дал;

К - коэффициент

заполнения резервуара (принимается - 0,9).

6.13. Приготовленный купаж подается на

выдержку в пульсирующем потоке. Потребное количество резервуаров определяется:

, где:

, где:

Vk - поток купажа,

дал/сутки;

n - длительность

выдержки - 30 суток;

E - вместимость

одного резервуара, дай.

6.14. Купаж после выдержки в потоке

поступает в накопительные резервуары, заполненные углекислотой. Резервуары

рекомендуется стальные вертикальные. Потребное количество накопительных

резервуаров рассчитывается:

, где:

, где:

Vk - суточный

поток купажа, дал (сутки);

n - время

занятости резервуара (принимается 4 дня - два выходных и два праздничных);

E - вместимость

одного резервуара, дал.

6.15. Качественные кулажи в количестве 10 -

15 % от общего объема купажей выдерживаются в течение 1,5 лет. Для выдержки

качественных купажей следует принимать емкости на весь объем.

Ликерный цех

6.16. Коньячный спирт на завод доставляется

в цистернах и принимается по объему через мерники технические I класса емкостью

75, 250 и 1000 дал.

6.17. Для хранения коньячного спирта

предусматривать стальные эмалированные резервуары, к которым должны быть

предусмотрены противопожарные требования как к емкостям для хранения спиртов в

соответствии с «Инструкцией по проектированию взрыво-пожароопасных производств

спиртовых, ликероводочных и коньячных предприятий пищевой промышленности»,

разработанной АО «Гипропищепром-2» в 1993 г.

6.18. Перекачиваются коньячные спирты

насосам с электродвигателем во взрывобезопасном исполнении.

6.19. Ликеры готовятся растворением сахара в

купаже в вертикальном резервуаре с мешалкой и рубашкой. Количество резервуаров

для приготовления ликера определяется:

, где

, где

Vл -

среднесуточный расход ликера, дал;

n - время

занятости резервуара, суток;

E - вместимость

резервуара, дал;

K - коэффициент

заполнения - 0,9.

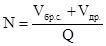

6.20. Резервуарный ликер выдерживается в

потоке в течение месяца. Количество резервуаров для выдержки рассчитывается:

, где:

, где:

Vл.р. - расход ликера

на приготовление бродильной смеси и дрожжевой разводки, дал/ч;

Т - время

выдержки ликера, 30 дней;

Е - вместимость

одного резервуара, дал.

6.21. Экспедиционный ликер выдерживается в

потоке. Количество резервуаров для выдержки ликера определяется:

, где:

, где:

Vэл - расход

экспедиционного ликера, дал/ч;

Т - время

выдержки ликера, 100 дней, 6 месяцев или 1 год, в днях;

Е - вместимость

одного резервуара, дал.

Для выдержки

ликеров принимаются стальные эмалированные резервуары.

6.22. Склад сахара рассчитывается на

хранение 3-х месячного запаса.

Дрожжевой цех

6.23. В качестве дрожжевых

аппаратов-ферментеров рекомендуются вертикальные резервуары. Для перемешивания

культуральной жидкости следует предусматривать мешалку со скоростью вращения

600 - 900 об./мин. или непрерывное перекачивание насосом из нижней части

резервуара в верхнюю через кольцевой распылитель, с 20-ти кратным оборотом

жидкости в час. Дрожжевые аппараты должны оборудоваться устройством для аэрации

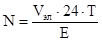

и рубашкой для охлаждения среды в процессе культивирования дрожжей. Количество

ферментеров в установке рассчитывается:

, где:

, где:

Vo - расход

дрожжевой разводки на обескислороживание, дал/ч;

Vш - расход

дрожжевой разводки на шампанизацию, дал/ч;

Т -

продолжительность размножения дрожжей (2,5 - 2 суток);

Е - вместимость

резервуара, дал;

К - коэффициент

заполнения.

6.24. Подготовка дрожжей к шампанизации

проводится в активаторе - вертикальном резервуаре с рубашкой. Рабочее давление в резервуаре

должно быть - 600 кПа. Вместимость активатора определяется по формуле:

, где:

, где:

Vш - расход

дрожжевой разводки на шампанизацию, дал/ч;

Т - время

активации прижимается от 12 до 16 часов.

Биохимический цех

6.25. Купаж из накопительных резервуаров,

установленных в цехе виноматериалов, дозировочным насосом подается в

биохимический цех на обработку холодом.

6.26. Для предварительного охлаждения купажа

и нагрева перед шампанизацией рекомендуются трубчатые теплообменники - рекуператор

и нагреватель. В связи с необходимостью периодической санитарной обработки для

снятия винного камня следует предусматривать параллельную установку второго

комплекта теплообменников.

6.27. Купаж охлаждается и выдерживается в

потоке в течение 3 - 5 суток в вертикальных резервуарах с рубашкой и изоляцией.

Резервуары заполняются насадкой. Количество резервуаров для выдержки

охлажденного купажа рассчитывается по формуле:

, где:

, где:

Vк -

среднесуточный расход купажа, дал;

n - время

занятости резервуара (принимается - 5 суток);

E - вместимость

одного резервуара, дал;

0,82 - коэффициент заполнения,

учитывающий уменьшение вместимости за счет насадки.

Обескислороживание

купажа осуществляется параллельно с обработкой купажа холодом, для чего в поток

купажа вводится дрожжевая разводка.

6.28. Бродильная смесь непрерывно через

объемные счетчики поступает на шампанизацию. Непрерывная шампанизация вина в

условиях сверхвысокой концентрации дрожжей проводится на установке, стоящей из

двух вертикальных цилиндрических аппаратов вместимостью по 1600, 2500, 5000 дал

и более. Первый аппарат заполняется кольцами Рашега, второй - буковой насадкой.

Допускается использование полиэтиленовой насадки.

Производительность

бродильной установки из 2-х аппаратов определенной емкости при коэффициенте

потока 0,00245 и коэффициенте уменьшения объема за счет наполнителей считается

по формуле:

, где:

, где:

Q -

производительность бродильной установки,

V - объем аппаратов, входящих в ее

состав.

Потребное

количество бродильных установок на заданную мощность завода составит:

, где

, где

Vбр.с. - поток

бродильной смеси, дал/ч;

Vдр. - поток

дрожжевой разводки, дал/ч;

Q -

производительность бродильной установки.

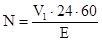

6.29. Шампанизированное вино для марок

Советского шампанского «брют» и «сухое» выдерживается в течение 2-ух месяцев.

Потребное количество резервуаров для выдержки рассчитывается:

, где:

, где:

V1 -

производительность бродильных установок, дал/ч;

Е - вместимость

резервуара, дал.

6.30. Для охлаждения шампанского в потоке

рекомендуется кожухотрубчатый теплообменник типа ТН; учитывая необходимость

периодической санитарной обработки, следует параллельно устанавливать второй

теплообменник.

6.31. Теплообменники должны быть рассчитаны

на рабочее давление - 600 кПа.

6.32. Поверхность охлаждения теплообменников

рассчитывается и подбирается, исходя из следующих условий:

принятой

скорости потока в батарее непрерывной шампанизации;

принятой температуры

шампанского, выходящего из последнего резервуара батареи непрерывной

шампанизации;

конечной

температуры шампанского после теплообменника - минус 3 - 4 °С;

начальной

температуры рассола минус 6 °С.

6.33. Термос-резервуары, предназначенные для

издержки охлажденного шампанского перед розливом, рекомендуются вертикальные с

рубашками для поддержания постоянной температуры. Резервуары должны быть

рассчитаны на рабочее давление 600 кПа. Количество резервуаров для выдержки

шампанизируемого вина в потоке при температуре охлаждения определяют по

формуле:

, где:

, где:

Vo - суммарная

производительность установок шампанизации, дал/ч;

Т - время

выдержки вина при температуре охлаждения (принимаем 24 часа);

E - вместимость

резервуаров, дал;

К - коэффициент,

учитывающий уменьшение объема резервуаров за счет наполнителей - 0,82.

Для приема

шампанизированного вина рекомендуется использовать вертикальные бродильные

аппараты.

6.34. Количество приемных резервуаров для

бесперебойной работы завода рассчитывается на 5-дневный запас, при этом учтена

необходимость выдержки шампанского в течение 6 часов, хранение в выходные и

предпраздничные дни и производительность линий розлива.

Количество

приемных резервуаров определяют по формуле:

, где:

, где:

Vo - суммарная

производительность установок шампанизации, дал/ч;

qэл - расход

экспедиционного ликера, дал/ч;

Е - вместимость

резервуара, дал;

n - количество

дней, принимается - 5.

6.35. Площади производственных цехов

определяются рациональной компоновкой технологического оборудования с

соблюдением необходимых проходов для обслуживания, осмотра, ремонта и

санитарной обработки.

Цех посуды

6.36. Цех посуды предназначается для приема,

хранения и подработки бутылок по ГОСТ 10117-91.

Площадь цеха

посуды рассчитывается по формуле и должна уточняться графической раскладкой

штабелей.

, м2,

где:

, м2,

где:

S - площадь

складская, м2;

Qc -

среднесуточный объем выпуска бутылочной продукции или объем грузопереработки в

грузовых единицах (ящики, пакеты и др. единицы);

n - норма запаса

хранения, сутки; n = 3 суток;

Ки -

расчетный коэффициент использования складской площади.

Ки -

0,5 для пакетного складирования,

Ки -

0,75 для стопочного складирования;

Нц -

расчетная нагрузка или норма укладки грузовых единиц на единицу грузовой

площади, шт./м2.

6.37. Нормы запаса, условия приема, хранения

и расчет потребностей в складских площадях посудного цеха представлены в табл. 15.

6.38. Новые бутылки поступают на завод по

железной дороге и автотранспортом в связках по 18 бутылок в каждой,

предусматривается возможность поступления бутылок со стеклозаводов в бестарных

пакетах типа «Б» по ГОСТ 23285-78* и в специальных

транспортных контейнерах.

6.39. Общие условия приема посуды с

железнодорожного и автомобильного транспорта представлены ниже.

6.40. Приемное отделение посудного цеха

может быть выделено в отдельное помещение в зависимости от условий приема.

6.41. Для хранения нормативных запасов

посуды рекомендуется штабельный способ складирования контейнеров высотой в 2 -

3 яруса.

6.42. При наличии подъемно-транспортного

оборудования с большой высотой подъема груза допускается штабелирование с

большим количеством ярусов.

6.43. Допустимое количество ярусов штабеля и

пакетов с посудой принимать в соответствии с ГОСТ 23285-78*. Для пакетов

типа «А» при высотном штабелировании необходимо крепление груза на поддоне

(обвязка).

Максимальное

количество ярусов при штабелировании контейнеров определяется, исходя из

наличия подъемно-транспортного оборудования, конструкции контейнера и техники

безопасности работ.

При

использовании стеллажного способа складирования посуды количество ярусов

определяется из конкретных условий применения подъемно-транспортного и складского

оборудования.

Склад посуды

6.44. Склад посуды предназначен для приема,

подработки и хранения новой посуды с целью создания нормативных запасов посуды

на предприятии.

Площадь склада

рассчитывается из условий хранения запаса аналогично расчету цеха посуды, а

запас хранения новой посуды еще должен учитывать потери бутылок в процессе

производства.

Указанные потери

должны приниматься по «Предельно допустимым нормативам потерь (боя) стеклянных

бутылок на предприятиях ликероводочной промышленности».

6.45. Склад рекомендуется проектировать

облегченного типа, в виде неотапливаемого помещения или в виде навеса в целях

экономии энергоресурсов на отопление и вентиляцию.

6.46. Условия приема, складирования и данные

для расчета представлены в табл. 15.

Цех розлива

6.47. Розлив шампанского в бутылки, укупорка

и надевание мюзле производится в соответствии с требованиями ГОСТ 13918-88. Емкость

бутылок определяется заданием на проектирование.

6.48. Рекомендуется организовывать участок

по изготовлению мюзле из проволоки, с установкой специального оборудования на

заводе.

6.49. Отделение укладки и выемки бутылок, а

также отделение мойки, входящие в состав цеха бутылочного розлива, могут быть

выделены в отдельные помещения в зависимости от компоновки цеха и условий

подачи бутылок на мойку, розлив и в цех готовой продукции.

Определение мощности цеха

бутылочного розлива и расчет количества линий

6.50. Мощность линии розлива определяется по

формуле.

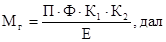

Мощность цеха

бутылочного розлива равна сумме мощностей установленных в цехе линий розлива.

где: Мг

- годовая мощность, дал;

П -

производительность линий, бут./ч.;

ф

- годовой фонд времени

249 × 8 = 1992 при односменной работе,

К1 -

коэффициент технического использования,

К2 -

коэффициент, учитывающий потери в цехе розлива,

Е - коэффициент

перевода емкости бутылок в дал.

Для бутылок

емкостью 750 мл Е = 13,3.

6.51. Исходными данными для расчета

количества линий розлива являются заданная годовая мощность предприятия,

ассортимент продукции, емкость бутылок, техническая производительность

параметрического ряда линий розлива, режим работы (годовой фонд времени работы

оборудования, число рабочих смен в сутки и часов в смене), коэффициент

технического использования оборудования.

6.52. Основное оборудование и исходные

данные для проектирования цехов розлива приведены в табл. 14.

Таблица 14

|

Наименование оборудования

|

Производительность бут./ч.

|

Техн. коэф. использования

мощности

|

Режим работы сут./год

|

Примечание

|

|

1

|

2

|

3

|

4

|

5

|

|

1. Розлив в бутылки

|

|

|

Автоматическая

моечно-розливная линия с приборами автоматического контроля посторонних

включений

|

6000

|

0,9

|

249

|

В

расчет принимается эффективная гарантированная производительность,

оговоренная контрактом.

|

|

То

же

|

3000

|

0,9

|

249

|

|

2. Оборудование контрольной

выдержки

|

|

Контрольная

выдержка в контейнерах, машины укладки и выемки из контейнеров

|

6000 - 3000

|

-

|

249

|

Количество

смен в сутки и рабочих дней в году уточняется заданием на проектирование

|

|

Бутылочный

пастеризатор

|

6000 - 3000

|

-

|

249

|

|

3. Отделка бутылок с готовой

продукцией

|

|

|

Линия

отделки и упаковки

|

6000

|

0,9

|

249

|

|

|

То

же

|

3000

|

0,9

|

249

|

|

|

4.

Суммарный коэффициент использования мощности оборудования всего

технологического цикла розлива резервуарных шампанских вин и оформления

бутылок для указанного параметрического ряда:

|

|

|

|

|

|

с

контрольной выдержкой

|

|

0,81

|

|

|

|

с

пастеризатором

|

|

0,80

|

|

|

Общие указания для проектирования

цехов розлива

6.53. Коэффициент технического использования

К1 учитывает время на промывку и перестройку оборудования по смене

вида ассортимента и емкости бутылок, а также простои из-за неполадок в процессе

розлива.

6.54. Коэффициент К1 для нового

оборудования принимается К1 = 0,9.

Коэффициент К1 для

оборудования при эксплуатации устанавливается в зависимости от длительности

эксплуатации и технического его состояния специально назначенной комиссией с

последующим согласованием с вышестоящей организацией (при ее наличии).

6.55. В расчете импортных линий вместо П

принимается Пэ - эффективная производительность, т.е.

гарантированная или оговоренная контрактом на поставку данной линии.

6.56. Линия набирается из отдельных машин и

доукомплектовывается конвейерной системой.

Цех контрольной выдержки

6.57. Цех контрольной выдержки

предназначается для определения стойкости и качества укупорки разлитого в

бутылки шампанского.

6.58. Бутылки с шампанским рекомендуется

хранить в горизонтальном положении в контейнерах.

6.59. Расчет потребности складских площадей

приведен в табл. 15.

Отделение бутылочной пастеризации

6.60. Допускается замена циклического

процесса контрольной выдержки на непрерывный процесс бутылочной пастеризации. С

этой целью линии розлива и отделки шампанского должны комплектоваться

пастеризатором для бутылок.

6.61. Отделение пастеризации рекомендуется

включать в состав цеха отделки; не исключается возможность установки

пастеризатора в отдельном помещении.

Цех отделки и упаковки

6.62. Цех отделки и упаковывания

предназначается для наружной мойки бутылок с шампанским, сушки бутылок,

оформления бутылок фольгой, этикеткой и кольереткой, завертки бутылок в бумагу.

6.63. Оформление горла бутылок фольгой,

кольереткой, этикеткой, завертка бутылок в бумагу производятся в соответствии с

ГОСТ 13918-98.

Отделение упаковки

6.64. Отделение упаковки предназначается для

укладки и упаковки бутылок в ящики.

6.65. Укладка и упаковка бутылок в ящики

открытые, закрытые и в картонные ящики производится в соответствии с ГОСТ 13918-88, а также в

специализированные контейнеры.

6.66. Для изготовления картонного ящика, из

поступающих на завод комплектов картонных заготовок, необходимо предусматривать

специальные участки по сшивке, формированию или склейке картонных ящиков.

Цех готовой продукции

6.67. Цех готовой продукции предназначается

для хранения нормативных запасов готовой продукции и отгрузки ее на

автотранспорт и железную дорогу.

Хранение и

транспортировка готовой продукции осуществляется крупными транспортно-складскими

единицами (ТСЕ) в пакетированном виде, в таре-оборудовании (ТО) и в

специализированных контейнерах.

6.68. Нормы запаса, условия отгрузки и

расчет потребностей в

складских площадях цеха готовой продукции представлены в табл. 15.

Общие указания к условиям приема,

хранения, транспортировки сырья, нормы запаса и расчета складских помещений

предприятий

6.69. При определении площади складского

помещения следует учитывать:

грузовую

площадь, занятую хранением грузов в штабелях иди стеллажах;

площадь,

занимаемую проездами и проходами между штабелями или стеллажами с учетом

расстояния от стен и дверей;

площадь,

занимаемую складским пакетирующим или другим технологическим оборудованием,

размещаемым в складе;

высоту укладки

складируемой транспортно-складской единицы (ТСЕ) при штабельном хранении.

6.70. Высота укладки определяется

требованиями эффективного использования высоты складских помещений и безопасной

их эксплуатации, исходя из условий высоты складов, габаритов ТСЕ, сохранности

груза и прочности тары, применяемого подъемно-транспортного оборудования,

устойчивости штабелей и рациональной организации ПРСТ работ и т.д.

При применении

пакетов высота укладки рекомендуется:

для деревянных

ящиков 2 яруса,

для полимерных

ящиков 3 яруса.

6.71. Для обеспечения надежности следует

применять различные виды закрепления груза на поддонах (стропы, обвязка,

скрепление скобами и т.д.)

Цеха посуды, готовой продукции и

склада.

Условия транспортировки, приема и хранения грузов, нормы хранимого запаса и расчет

площадей

сил

Таблица

15

|

Наименование цеха

|

Норма запаса в сутках

|

Вид тары и

транспортно-складской (ТСЕ)

|

Вид транспортного средства,

направление транспортировки

|

Число часов работы по приему и отпуску

|

Коэффициент неравномерности

перевозок

|

Норма укладки

транспортно-складских единиц на единицу грузовой площади

|

Коэффициент использования

площади (расчетн.)

|

Пропускная способность погрузочно-разгрузочного

места при контейнерных и пакетных перевозках, машин/ч

|

Условия постановки и

расстояние между осями автомашин на погрузочно-разгрузочном фронте, м

|

Примечания

|

|

|

на завод с завода

|

В посудный цех из цеха готовой

продукции

|

|

|

в 2-х ярусах

|

в 3-х ярусах

|

|

|

с торца

|

с боков

|

с торца

|

с боков

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

13

|

14

|

15

|

|

|

1.

Посудный цех отапливаемый

|

3

|

связка контейнер пакет

(бестарный)

|

ж.д. транспорт автотранспорт

|

электро-погрузчик автопогрузчик

|

Круглосуточнох)

|

2

|

-

|

3 контейнера на 1,3 м2

|

0,5хх)

|

4

|

5

|

4

|

9

|

х)

Сроки разгрузки железнодорожный вагонов определяются согласно Правилам

перевозок грузов ст. 18 - 36 Устава железный дорог, отвержденного МПС СССР

|

|

|

10

- 12 часов

|

1,3

|

|

|

склад

облегченный для бутылок

|

40

|

то же

|

то же

|

то же

|

то же

|

то же

|

-

|

то же

|

0,65

|

4

|

5

|

4

|

9

|

|

|

склад

облегченный для новых бутылок

|

10

|

пакет

|

-«-

|

-«-

|

-«-

|

-«-

|

-

|

3 пакета на 1,2 м2

|

0,65

|

4

|

5

|

4

|

9

|

|

|

2.

Цех контрольной выдержки

|

5

|

контейнер

|

-

|

электропогрузчик рольганг

|

По числу смен

|

-

|

2 контейнера на 1,1 м2

|

-

|

0,5

|

-

|

-

|

-

|

-

|

хх)

Коэффициент использования площади рассчитывается без учета площади,

занимаемой пакетоформирующими автоматами

|

|

|

3.

Цех готовой продукции

|

12

|

пакет

|

автотранспорт ж.д. транспорт

|

то же

|

10

- 12 часов

|

1,3

|

2 пакета на 1,2 м2

|

3 пакета на 1,2 м2

|

0,5хх)

|

4

|

5

|

4

|

9

|

|

|

круглосуточнох)

|

2

|

|

|

4.

Склад картонных заготовок

|

21 (1 месяц)

|

Комплект пакет

|

ж.д. транспорт автотранспорт

|

электропогрузчик

|

то же

|

2

1,3

|

|

то же

|

0,65

|

4

|

5

|

4

|

9

|

|

|

|

5.

Склад бумаги

|

21 (1 месяц)

|

рулон

|

то же

|

то же

|

Круглосуточно

|

2

|

700 кг на 1,2 м2

|

-

|

0,65

|

4

|

-

|

4

|

-

|

|

|

|

10

- 12 часов

|

1,3

|

|

|

6.

Склад сахара

|

63 (3 месяца)

|

тонн пакет

|

Автотранспорт ж.д. транспорт

|

погрузчик

|

10

- 12 часов

|

1,3

|

-

|

3 пакета на 1,2 м2

|

0,65

|

4

|

5

|

4

|

9

|

|

|

|

круглосуточно

|

2

|

|

6.72. При применении металлической

тары-оборудования высота укладки определяется конструкцией, ее допускаемой

нагрузкой, удобством и безопасностью эксплуатации.

6.73. Расчетный коэффициент использования

площади складов уточняется обязательной графической раскладкой штабелей

(стеллажей), нанесением проездов и проходов.

6.74. При проектировании цехов посуды и

готовой продукции при работе с пакетами или с тарой-оборудованием отметки полов

цехов принимать 0,000 или 1,200 в зависимости от ориентации основных

грузопотоков: на железную дорогу или автотранспорт, наличия подвижного состава

транспорта и условий работы по приему и отгрузке.

6.75. При проектировании новых предприятий

при расчете площадей следует учитывать возможность дальнейшего расширения и

увеличения мощности предприятия.

6.76. При проведении реконструкций

действующих предприятий все отклонения от нормативных запасов и складских

площадей должны определяться заданием на проектирование или согласовываться

специальным документом.

6.77. Порядок обращения универсальных и

специализированных многооборотных средств пакетирования установлен «Положением

о порядке обращения многооборотных средств пакетирования в народном хозяйстве»,

утвержденным постановлением Госснаба СССР и Госарбитража СССР 14.02.80 г. №

11/1.

6.78. Условия приемки грузов, доставляемых в

таре-оборудовании, устанавливаются «Инструкцией об особенностях приемки товаров

народного потребления, доставляемых в таре-оборудовании», утвержденной

Минторгом СССР, Центросоюзом и Государственным арбитражем при СМ СССР 29.06.82

№ 072-75.

Общие указания для расчета

условий отгрузки и приема грузов с железнодорожного и автомобильного транспорта

6.79. Количество подаваемых вагонов и

автомашин определяется по среднесуточному грузообороту, с учетом коэффициентов

неравномерности поступления и отправки грузов.

6.80. При определении протяженности

погрузочно-разгрузочных фронтов и грузовых платформ для железнодорожного и

автомобильного транспорта необходимо исходить из количества вагонов и

автомашин, которые могут быть одновременно поданы к платформе под погрузку и

разгрузку.

6.81. Погрузочно-разгрузочный фронт для

железной дороги определяется расчетным путем, исходя из количества вагонов,

способа механизации, условии работы, но с учетом обработки не менее одного

четырехосного вагона грузоподъемностью 62 т.

6.82. Погрузочно-разгрузочный фронт для

автотранспорта определяется расчетно-графическим путем с учетом количества

автомашин, способа механизации, схемы установки машин на грузовом фронте и

условий работы.

6.83. Расчет количества

подъемно-транспортного оборудования, необходимого для погрузки-выгрузки

железнодорожных вагонов, производится в соответствии со сроками

погрузки-выгрузки грузов, «Устава железных дорог» и количеством вагонов,

находящихся под разгрузкой и погрузкой одновременно.

6.84. Расчет количества

подъемно-транспортного оборудования, необходимого для погрузки-выгрузки

автотранспорта, производится исходя из максимально суточных объемов

грузопереработки. Системы обслуживания, работающие транзитом с

высокопроизводительных линий упаковывания на погрузку-выгрузку автотранспорта,

рекомендуется рассчитывать, исходя из номинальной производительности данных

линий.

6.85. Средняя вместимость крытого

четырехосного железнодорожного вагона грузоподъемностью 62 т - 64 ÷ 65

тыс. бут. в связках, 27 пакетов на поддоне 1000´1200, 29 пакетов на поддоне 800×1200, 1200 ящиков

с бутылками и 1500 пустых ящиков. Перевозка бутылок навалом и в мешках

запрещена.

6.86. Вместимость автомобилей определяется,

исходя из типа подвижного состава, способов укладки связок, ящиков, пакетов,

размеров кузова, грузоподъемности и т.д.

6.87. Организации и предприятия торговли и

общественного питания обязаны возвращать поставщику ящики.

Раздел

7. НОРМАТИВЫ РАСХОДА И ЗАПАСА ВСПОМОГАТЕЛЬНЫХ МАТЕРИАЛОВ, БОЯ БУТЫЛОК И

УКЛАДКИ БУТЫЛОК В ЯЩИКИ

7.1. Нормативы расходов вспомогательных

материалов приведены в табл. 16.

Таблица 16

|

Технологическая операция

|

Наименование

|

Единица измерения

|

Количество

|

|

1

|

2

|

3

|

4

|

|

Обработка оборудований

|

|

1.

Обработка стальных емкостей

|

Раствор

кальцинированной соды - 5 % Сода кальцинированная, ГОСТ 5100-85*

|

|

1,25

|

|

2.

Обработка винопроводов и технологического оборудования 0,1 % раствором

сернистого ангидрида

|

Ангидрид

сернистый жидкий технический, ГОСТ 2918-79*

|

|

|

|

-

винопроводов и шлангов

|

|

|

0,05

|

|

-

технологического оборудования

|

|

|

0,25

|

|

3.

Обработка дубовой тары

|

Раствор

кальцинированной соды - 5 - 10 % ГОСТ 5100-85*

|

|

1,25 - 215

|

|

4.

Дезинфекция емкостей

|

1)

раствор антиформина

|

|

|

|

в

т.ч.

|

|

|

|

антиформин

|

-«-

|

0,64

|

|

кальцинированная

сода

|

-«-

|

0,8

|

|

каустическая

сода

|

-«-

|

0,8

|

|

2)

сернистая кислота 0,1 % р-р

|

|

40

|

|

5.

Окуривание

|

Ангидрид

зернистый жидкий технический ГОСТ 2918-79*

|

г/м3

|

100

|

|

6.

Обработка винопроводов

|

1)

сернистая кислота 0,1 % р-р

|

г/пм

|

5

|

|

|

2)

раствор антиформина,

в

т.ч.

|

|

|

|

антиформин

|

«

|

5

|

|

|

кальцинированная

сода

|

«

|

8

|

|

|

каустическая

сода

|

«

|

8

|

|

Технологическая обработка

виноматериалов

|

|

1.

Обработка вина желтой кровяной солью (ж.к.с.)

|

Калий

железисто-синеродистый ГОСТ 4207-75*

|

г/дал

|

0,6 - 1,25

|

|

2.

Оклейка рыбным клеем

|

Клей

рыбный пищевой

|

|

0,3

|

|

3.

Оклейка желатином (для красных)

|

Желатин

пищевой ГОСТ

11293-89

|

кг/1000 дал

|

1,4

|

|

4.

Танизация шампанских виноматериалов

|

Танин

пищевой

|

кг/1000 дал

|

0,1

|

|

5.

Сульфатизация виноматериалов при приеме

|

Ангидрид

сернистый жидкий технический ГОСТ 2918-79*

|

-«-

|

0,3

|

|

6.

Сульфатизация экспедиционного ликера перед выдержкой

|

то

же

|

кг/1 дал

|

0,001

|

|

7.

Фильтрация виноматериалов

|

Фильтр-пластины

КТФ-1 КТФ-2, ГОСТ 3914-89Е

|

кг/1000 дал

|

15,0

|

|

Розлив шампанского в бутылки

|

|

1.

Укупорка бутылок с шампанским

|

Пробка

полиэтиленовая экспедиционная ОСТ-18-139-73

|

шт./1000 бут. шампанского

|

1015

|

|

2.

Мюзлевание бутылок с шампанским

|

Проволочная

сетка-мюзле для бутылок с шампанским ТУ МОП СССР-52

|

шт./1000 бут. шампанском

|

1025

|

|

3.

Внешнее оформление (фольгование) бутылок с шампанским

|

Фольга

алюминиевая пищевая -ГОСТ 745-79*

|

кг/1000 бут.

|

1,0

|

|

4.

Внешнее оформление (этикетировка) бутылок с шампанским

|

Этикетки,

кольеретки, годики ТУ

10-24-10-89

|

Тыс. шт./1000 бут.

|

1030

|

|

5.

Внешнее оформление (этикетировка) бутылок с шампанским

|

Декстрин

ГОСТ

6034-74

|

кг/1000 бут.

|

0,4

|

|

6.

То же

|

Крахмал

картофельный 1РСТ 7699-78*

|

то же

|

0,4

|

|

7.

Мойка бутылок 2 %-м раствором соды

|

Сода

кальцинированная, ГОСТ 5100-85*

|

-«-

|

2,0

|

|

8.

Стерилизация бутылок перед розливом 1,5 % раствором

|

Ангидрид

сернистый жидкий технический ГОСТ 2918-79*

|

-«-

|

0,5

|

|

9.