ДЕПАРТАМЕНТ

ВОЗДУШНОГО ТРАНСПОРТА

Государственный проектно-изыскательский

и научно-исследовательский

институт

гражданской авиации

АЭРОПРОЕКТ

УТВЕРЖДЕНО

Заместителем министра

гражданской авиации

27

июля 1991

г.

№ 9/И

РУКОВОДСТВО

ПО ТЕХНИЧЕСКОЙ ЭКСПЛУАТАЦИИ СКЛАДОВ

И ОБЪЕКТОВ ГОРЮЧЕ-СМАЗОЧНЫХ МАТЕРИАЛОВ

ПРЕДПРИЯТИЙ ГРАЖДАНСКОЙ АВИАЦИИ

Москва

1994

Руководство

разработано Государственным проектно-изыскательским и научно-исследовательским институтом гражданской авиации «Аэропроект» и предназначено для работников, связанных с эксплуатацией складов и

объектов ГСМ предприятий гражданской авиации.

Руководство

состоит из 3-х частей и содержит требования к эксплуатации основных

зданий, сооружений и оборудования складов ГСМ,

предназначенных для приёма, хранения и выдачи на заправку горюче-смазочных материалов, требования к средствам заправки,

охране труда и пожарной безопасности.

С

введением в действие настоящего Руководства утрачивают силу следующие

документы:

1. Инструкция по эксплуатации

складов горюче-смазочных материалов на предприятиях гражданской авиации (№ 20/И от 28.03.84

г.) М., Воздушный транспорт, 1985 г.

2. Инструкция по эксплуатации

транспортных топливопроводов предприятий ГА (№ 51/И от 15.02.84 г.) М., МГА, 1984

г.

3. Инструкция по устройству и

эксплуатации систем централизованной заправки самолётов топливом в предприятиях ГА. М., Воздушный транспорт, 1984 г.

4. Инструкция по охране труда и пожарной безопасности на объектах топливообеспечения предприятий гражданской авиации (№ 19/И от 28.03.84), М., Воздушный

транспорт, 1988 г.

5. Указания по правилам

эксплуатации раздаточных рукавов для авиатоплива. М., Аэропроект, 1983 г.

6. Рекомендации по сооружению и

эксплуатации предперронных пунктов налива топливозаправщиков. М.,

Аэропроект, 1980

г.

7. Инструкция по

противокоррозионной защите внутренних поверхностей вертикальных

резервуаров. М., Воздушный транспорт, 1988 г.

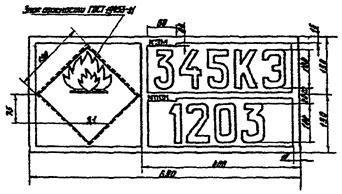

8. Рекомендации по окраске и

маркировке технологического оборудования объектов ГСМ и средств заправки. М.,

Воздушный транспорт, 1988 г.

9. Нормы потерь ГСМ при

зачистке и вводе в эксплуатацию трубопроводов, резервуаров и цистерн. М., 1988 г.

10. Инструкция по химико-механизированной очистке

резервуаров с использованием моющих средств. М., Аэропроект, 1986 г.

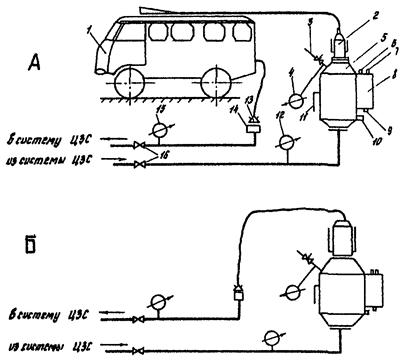

11. Рекомендации по

дооборудованию и использованию ПСГ-160 для

нижнего наполнения топливом ёмкостей ТЗ и автоцистерн. М.,

Аэропроект, 1977 г.

12.

Рекомендации по контролю за состоянием и определению мест повреждений подземных

трубопроводов. М., Аэропроект, 1979

г.

13.

Рекомендации по срокам службы основного технологического оборудования. М., Аэропроект, 1987 г.

14.

Правила оценки пригодности резервуаров к эксплуатации за № 36 1.10-14. 1986 г.

15.

Рекомендации по оборудованию резервуаров средствами пожаротушения на складах

ГСМ предприятий ГА. М., Аэропроект, 1972 г.

ЧАСТЬ I. СКЛАДЫ

ГОРЮЧЕ-СМАЗОЧНЫХ МАТЕРИАЛОВ, ОТДЕЛЬНЫЕ ОБЪЕКТЫ И СООРУЖЕНИЯ СЛУЖБЫ

ГОРЮЧЕ-СМАЗОЧНЫХ МАТЕРИАЛОВ

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1.

Требования настоящего «Руководства» являются

обязательными и должны отражаться в должностных инструкциях личного состава

службы горюче-смазочных материалов (ГСМ).

1.2.

Каждый работник службы ГСМ на порученном участке работы, в пределах возложенных

на него обязанностей, несет ответственность за выполнение требований настоящего «Руководства», а также

действующих нормативно-технических документов, связанных с эксплуатацией

объектов службы ГСМ (приложение 1).

1.3.

Проектирование новых, реконструкция и расширение действующих складов ГСМ

проводится по прямым договорам с ГПИ и

НИИ ГА Аэропроект, его филиалами или другими проектными организациями в строгом соответствии со СНиП II-106-79 «Склады нефти и нефтепродуктов. Нормы проектирования» и ведомственными нормами технологического проектирования,

утвержденными МГА.

1.4.

Строительство и реконструкция складов ГСМ осуществляется по плану капитального строительства в

соответствии с проектно-сметной документацией,

утвержденной руководством предприятия (организации) ВТ или Департаментом

воздушного транспорта (ДВТ).

1.5. За

строительством, реконструкцией и ремонтом зданий, сооружений должен проводиться

авторский надзор проектной организацией и технический надзор соответствующими

службами аэропортов

(ОКС, ОЭНС, ТИСТО, ВОХР и др.).

1.6.

Объекты ГСМ по окончании строительства подлежат приёмке в эксплуатацию только в том случае, когда они подготовлены к эксплуатации (укомплектованы

кадрами, обеспечены энергоресурсами и т.д.), на них устранены недоделки и на установленном оборудовании начат предусмотренный проектом технологический процесс.

1.7.

Законченные строительством объекты ГСМ сдаются в эксплуатацию в соответствии с

Правилами СНиП 3.01.04-87

«Приемка в эксплуатацию законченных строительством объектов. Основные положения» с

приложением всех необходимых документов и

оформлением соответствующего акта.

1.8.

Вместе с актом сдачи-приёмки на эксплуатацию предприятию

ГА передаётся один экземпляр документации со

всеми внесенными в неё изменениями, произведенными в процессе

строительства и монтажа.

Эта

документация является основным материалом для последующей эксплуатации склада или его отдельных объектов. Все последующие изменения, вносимые в процессе эксплуатации склада или его объектов, должны приниматься

комиссией с оформлением акта приёмки и отражаться в основной документации.

Кроме

того, на все производственные объекты склада ГСМ

должен составляться и вестись технический паспорт

(приложение 2), в который постоянно вносятся все

изменения и дополнения.

1.9. На складах ГСМ осуществляется техническое

обслуживание и надзор за: технологическим оборудованием - службой ГСМ,

строительными конструкциями, автодорогами, обвалованием резервуаров - отделом

наземных сооружений. Надзор за

электротехническим оборудованием и ремонтные работы, а также

контроль за заземлительными устройствами производится службой ЭСТОП.

За

обслуживание технических средств охраны и охранно-пожарной сигнализации отвечает начальник БЭРТОС, а за

обслуживание пожарного водопровода и автоматических установок пенного

тушения отвечает начальник ПИСТО.

1.10. Техническое обслуживание сооружений и оборудования склада и

объектов службы ГСМ осуществляется в соответствии с требованиями

«Регламента технического обслуживания основных

сооружений и

технологического оборудования объектов авиатопливообеспечения на предприятиях

ГА» и инструкций по эксплуатации заводов-изготовителей. Перечень ГСМ, используемых при техническом обслуживании,

приведен в приложении 3.

1.11. За

техническим состоянием строительных

конструкций производственных зданий и

сооружений склада должно быть обеспечено систематическое наблюдение. При этом особое внимание следует уделять частям конструкций,

подверженным динамическим нагрузкам

(фундаменты насосов, опоры стационарных

грузоподъёмных средств в насосных станциях и т.д.).

1.12. Окраска основных

сооружений и технологического оборудования производится в соответствии с

разделом 3

настоящего Руководства по необходимости, но не реже, чем раз в год.

1.13. Работы по эксплуатации и

техническому обслуживанию сооружений и технологического

оборудования службы ГСМ учитываются не позднее, чем через 3 дня после их

проведения в паспортах и формулярах, выдаваемых на это оборудование

заводами-изготовителями, а также в журналах по форме, предусмотренной Регламентом. В

случае отсутствия заводских паспортов на оборудование их необходимо

подготовить.

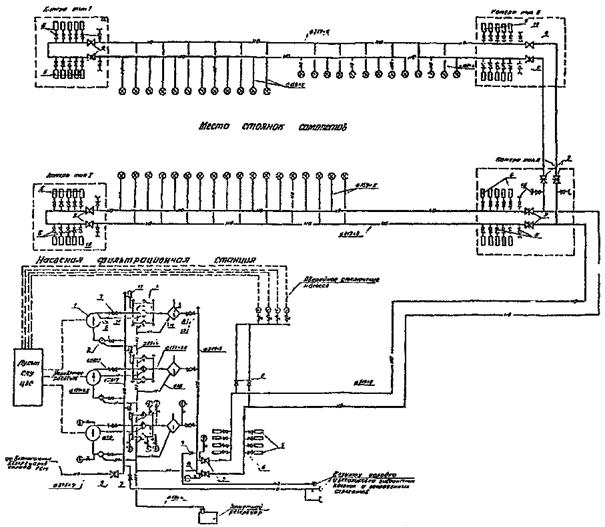

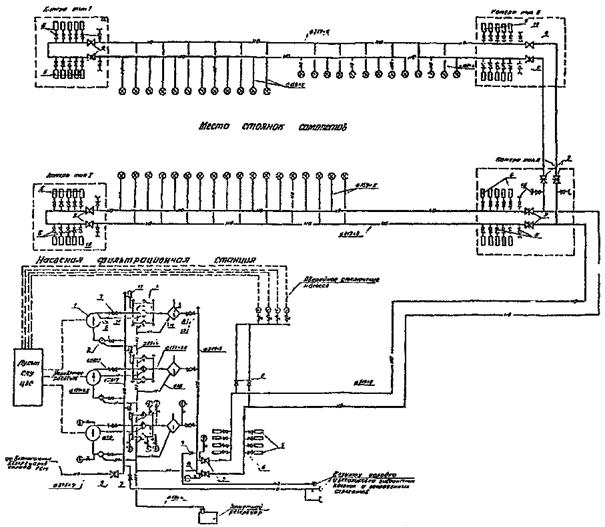

1.14. В производственном

помещении

склада ГСМ должна быть технологическая схема склада ГСМ и системы ЦЭС (при ее наличии). К

технологической схеме прикладываются таблицы управления

задвижками при выполнении технологических операций с ГСМ.

Технологические

схемы, относящиеся к отдельным объектам, с указанием порядка работы с арматурой и оборудованием помещаются в

помещениях этих объектов.

1.15. При эксплуатации склада ГСМ должны соблюдаться правила охраны труда, пожарной

безопасности, охраны окружающей среды в соответствии с требованиями настоящего Руководства.

2. ЭКСПЛУАТАЦИЯ ОБЪЕКТОВ,

СООРУЖЕНИЙ, ОБОРУДОВАНИЯ СКЛАДОВ ГСМ

2.1.

СООРУЖЕНИЯ, СРЕДСТВА ПРИЁМА ГСМ

2.1.1.

Приём ГСМ на склад аэропорта ВТ в зависимости от способа его доставки

осуществляется через железнодорожные эстакады или отдельные стояки,

причалы, узлы приёма топлива по трубопроводу,

пункты слива из автотопливоцистерн (АТЦ).

2.1.2.

Работникам службы ГСМ, выполняющим технологические операции по приёму ГСМ, необходимо: знать технологические схемы трубопроводных коммуникаций; уметь

безошибочно переключать задвижки, знать

размещение, устройство и порядок обслуживания

оборудования, сооружений и трубопроводов; уметь

работать со

сливными устройствами железнодорожных цистерн

(ЖДЦ) и АТЦ.

2.1.3.

При проведении операций по приёму топлива должны соблюдаться правила охраны

труда и пожарной безопасности в соответствии с разделами 13.1 - 13.3 настоящего Руководства.

2.1.4.

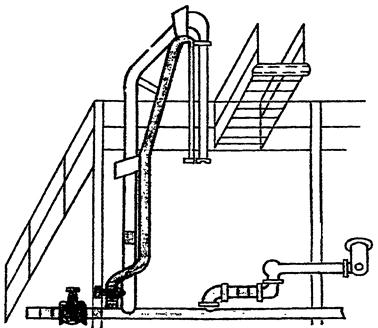

Для слива железнодорожных цистерн и погрузки-разгрузки ГСМ в таре железнодорожные тупики оборудуются:

эстакадами,

состоящими из устройств для верхнего (стояки) и герметизированного

нижнего слива цистерн с необходимым оборудованием, предусмотренным проектом;

стационарными и передвижными насосными установками;

подогревательными

устройствами для подогрева вязких и застывающих ГСМ в цистернах;

заглубленными прирельсовыми

резервуарами для слива вязких и застывающих ГСМ;

средствами механизации погрузочно-разгрузочных работ, подъёма и

опускания сливных и наливных рукавов, эжекторами и прочими устройствами;

погрузочно-разгрузочными платформами для ГСМ в

таре;

связью

с железнодорожной станцией, освещением, заземлительными устройствами и пожарным инвентарем.

2.1.5.

Стояки для светлых ГСМ оборудуются гибкими бензостойкими рукавами с

наконечниками, телескопическими или шарнирно соединенными трубами из материалов, не дающих искру, наконечники и трубы должны заземляться. Длина рукава с

наконечником должна обеспечивать опускание их до дна цистерны.

2.1.6. Подача ЖДЦ под слив или

отвод их с ГСМ должны осуществляться в соответствии

с требованиями «Правил перевозка грузов» в РФ.

2.1.7. Для

осуществления операций по сливу-наливу судов причалы

оборудуются:

швартовыми

устройствами для упора и надежной швартовки судов;

шлангирующими устройствами для соединения береговых трубопроводов со сливо-наливными устройствами судов;

стационарными, передвижными или плавучими насосными

установками;

средствами механизации швартовки

и шланговки

судов;

средствами

подачи электроэнергии, а также переносным

и стационарным оборудованием;

связью,

устройством для заземленных судов,

пожарным инвентарем;

ограждением

со стороны берега.

2.1.8.

Нормы времени на слив-налив наливных судов устанавливаются приказами министерства морского и речного флота.

2.1.9. В

межнавигационный период трубопроводы от причала до склада должны быть освобождены от ГСМ, отключены от коммуникаций и закрыты

заглушками.

Временные причальные приемные устройства, трубопроводы и оборудование должны быть разобраны и размещены на хранение до

следующей навигации.

2.1.10. Перед началом навигации проводится проверка исправности стационарных сооружений перевалочного склада и

необходимый ремонт.

2.1.11. Готовность причальных сливо-наливных устройств к навигации должна проверяться комиссией,

назначаемой руководителем предприятия ВТ. Акты готовности

представляются в соответствующие управления ВТ.

2.1.12. Запорная и другая арматура сливных устройств (сальники,

фланцевые соединения, наконечники, рукава) должны содержаться в исправности. Обнаруженные неисправности и

негерметичность должны немедленно устраняться.

Задвижки и вентили перед установкой должны

тщательно притираться и проверяться на плотность керосином.

2.1.13. Сливные устройства должны быть

обеспечены постоянным аварийным запасом: рукавами, исправными задвижками, вентилями, болтами с гайками, прокладочным материалом, сальниковой набивкой, инструментом,

тарой и т.д.

2.1.14. При подготовке к сливу необходимо

проверить:

готовность технологической схемы для приема ГСМ и состояние вагоноцистерн, наливных судов и

автоцистерн

(наличие и исправность пломб, исправность и чистоту сливных устройств);

произвести

шланговку судна или подключение

сливных устройств к вагоноцистернам;

произвести

контрольное измерение уровня топлива в резервуарах, предназначенных для приёма

топлива;

подготовить

насосы и задвижки согласно технологической схеме перекачки;

определить

количество поступившего ГСМ.

Распоряжение

о начале слива может быть дано только после того, как будут закончены

подготовительные работы.

Нефтеналивное

судно, пришвартованное к причалу, пирсу, должно быть осмотрено представителями речного транспорта, причального

хозяйства и пожарной охраны для определения возможности слива ГСМ.

2.1.15. После слива рукава должны быть

освобождены от остатков ГСМ и убраны, их наконечники закрыты чехлами, а все

задвижки сливных устройств должны быть закрыты.

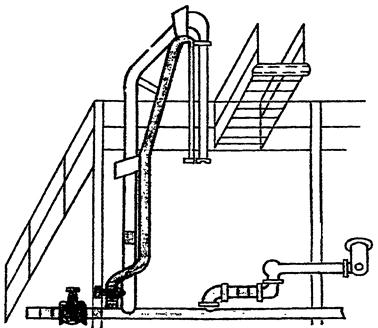

2.1.16. В состав узла приёма топлива по трубопроводу входит следующее оборудование:

запорно-регулирующие (задвижки, обратный клапан, предохранительный клапан, воздушно-опускные вентили);

фильтры

грубой очистки;

фильтры предварительной очистки;

подземный

резервуар для сброса топлива при повышении давления в трубопроводе выше

допустимого;

контрольно-измерительные

приборы;

заземляющие

устройства.

Технология приёма топлива по

трубопроводу приведена в разделе 2.3.3.

2.2.

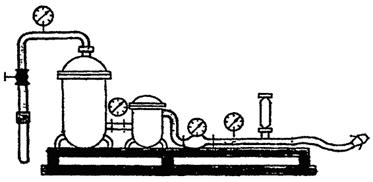

СРЕДСТВА ПЕРЕКАЧКИ ГСМ

2.2.1. В помещений

насосной для перекачки ГСМ на видном месте

вывешивается:

схема обвязки насосов и соединения с трубопроводами и резервуарами

с указанием их номеров;

схема

электрической части насосной;

инструкция

по эксплуатации агрегатов и таблица управления задвижками;

инструкция

по технике безопасности;

инструкция по пожарной безопасности.

2.2.2. Во избежание

разрушения фундаментов насосов под воздействием

просачивающегося топлива необходимо поддерживать в исправном состоянии систему его отвода (при ее

отсутствии насосы оборудуются такой системой состоящей из металлического поддона, трубопроводов и сборной ёмкости) и не допускать попадания ГСМ под фундаментные рамы оборудования.

2.2.3. Для монтажа и

ремонта агрегатов в насосных станциях следует

использовать переносные треноги, тали.

2.2.4. Каждый насосный

агрегат перед пуском должен быть тщательно

осмотрен и подготовлен дежурным машинистом. Обнаруженные при осмотре неполадки необходимо

устранить.

2.2.5. Перед пуском насоса

необходимо:

внешним

осмотром убедиться в чистоте, исправности насоса и привода;

проверить

плотности сальниковых уплотнений, убедиться в

наличии ограждений и кожухов, манометра.

2.2.6. Во

время работы насосного агрегата необходимо:

систематически

наблюдать за показаниями манометров, вакууметров

и мановакууметров и поддерживать нормальное рабочее давление;

отключать

агрегат при появлении нехарактерного шума и

стука;

контролировать

наличие смазки трущихся деталей, температуру нагрева подшипников, сальников, не допуская нагрев их выше 60 °С.

2.2.7. Фланцевые соединения должны быть плотно затянуты на прокладках из паранита

или бензостойкой резины толщиной 3 - 4 мм. На насосах и

трубопроводах, предназначенных для перекачки масел и темных

нефтепродуктов, разрешается применять прокладки из плотного картона толщиной 3

- 4 мм, предварительно проваренные в олифе.

2.2.8. Перед пуском насосов после ремонта

необходимо тщательно проверить правильность вращения вала электродвигателя и насоса,

крепления насоса и двигателя к фундаменту, исправность работы смазочной системы, набивку и затяжку сальников, исправность и

правильность подключения контрольно-измерительных приборов.

2.2.9. При использовании

вместо стационарных насосных станций подвижных

перекачивающих станций и мотопомп (ПСГ, МНУГ),

их эксплуатацию производить в соответствии с заводскими инструкциями по эксплуатации.

2.2.10.

Перекачивающие станции и мотопомпы должны

содержаться в закрытых отапливаемых зимой

помещениях или гаражах, температурой воздуха не ниже +4 °С.

2.2.11. Во

время работы ПСГ и МНУГ необходимо следить за погружением рукавов в ГСМ, за состоянием сальников насосов, не допуская течи продукта,

за состоянием уплотнений в местах соединений рукавов, работой моторов и

насосов, не допуская их перегрева.

2.2.12. По

окончании работы ПСГ и МНУГ должны быть установлены в месте постоянной стоянки, осмотрены, очищены, смазаны и заправлены

горючим, при длительной стоянке (свыше 2-х месяцев) они должны быть установлены на колодках для разгрузки рессор и покрышек.

2.2.13.

При работах по перекачке топлива должны соблюдаться правила техники безопасности и пожарной безопасности в соответствии с разделом 13.4 Руководства.

2.3. ТРУБОПРОВОДЫ

2.3.1.

Приёмка трубопроводов в эксплуатацию

2.3.1.1.

Трубопроводная сеть системы ЦЭС должна иметь внутреннее антикоррозионное покрытие, удовлетворяющее требованиям стандартов РФ (топливоводомаслостойкое, электробезопасное).

2.3.1.2. Приёмка трубопроводов в эксплуатацию производится комиссией,

назначенной руководителем предприятия ВТ (или

управления ВТ), после устранения строителями выявленных недостатков.

При

приемке трубопровода производится испытание топливопроводов

на прочность и проверка на герметичность

гидравлическим способом в соответствии с требованиями СНиП

III-42-80, СНиП

3.05.05-84.

2.3.1.3.

Величина давления при испытании транспортных трубопроводов и трубопроводов

систем ЦЭС на прочность

принимается равной 1,25 рабочего давления, а

продолжительность испытания - 24 часа.

Величина давления при испытании

технологических трубопроводов склада ГСМ на

прочность принимается равной: 1,5 рабочего давления,

но не менее 2 кгс/см2, при рабочем давлении до 5 кгс/см2; 1,25 рабочего давления, но не менее 8 кгс/см2,

при рабочем давлении свыше 6 кгс/см2,

а продолжительность испытания - 5 минут. Величина давления при проверке трубопроводов на герметичность принимается равной

рабочему.

Продолжительность

испытания определяется временем, необходимым для тщательного осмотра трассы с целью

выявления утечки, но не менее 12 часов для транспортных и технологических трубопроводов.

2.3.1.4.

Проверку трубопровода на герметичность необходимо

производить после испытания на прочность и

снижения испытательного давления до максимального рабочего, принятого по

проекту.

2.3.1.5.

При повышении давления от 0,3 до полного давления

испытания трубопровода на прочность осмотр трассы запрещается. Осмотр трассы можно

производить только после окончания испытания и снижения давления в трубопроводе до рабочего с целью

проверки его на герметичность.

2.3.1.6. Трубопровод считается

выдержавшим испытания на прочность и проверку на герметичность, если за время испытания трубопровода на прочность давление остаётся неизменным, а

при проверке на герметичность не будут обнаружены утечки.

2.3.1.7.

При обнаружении утечек визуально, по звуку или с помощью приборов трубопровод

подлежит ремонту, повторному испытанию на прочность и проверке на

герметичность.

2.3.1.8.

После испытания трубопровода на прочность и проверки

на герметичность топливом, последнее должно быть слито в отдельный резервуар.

После отстаивания топлива и при положительных результатах контроля его качества

в объёме полного анализа оно используется по прямому назначению.

2.3.1.9.

Эксплуатация трубопровода, не принятого приёмочной комиссией, не допускается. Ввод в эксплуатацию трубопровода оформляется приказом по предприятию ВТ.

2.3.1.10. На трубопровод должна быть составлена

следующая техническая документация:

-

технологическая схема трубопровода, утвержденная руководителем предприятия ГА,

на которой арматура, оборудование, приборы, устройства и резервуары должны иметь обозначение и нумерацию (при

изменении технологии и установке нового оборудования в технологическую схему вносятся соответствующие дополнения);

-

градуировочные таблицы на трубопроводы и приемные резервуары, утвержденные руководством предприятия ВТ или местными органами Госстандарта;

-

инструкция по эксплуатации трубопровода

с учетом местных условий.

Характеристика трубопровода

заносится в технический паспорт на производственные объекты службы ГСМ.

Катодная

защита подземных трубопроводов

2.3.1.11.

Стальные трубопроводы, прокладываемые в земле, подлежат защите от коррозии,

вызываемой блуждающими токами, в соответствии с требованиями ГОСТ 25812-83 и СНиП 2.05.06-85 «Магистральные

трубопроводы».

Источниками

блуждающих токов являются:

пути

электрофицированного рельсового транспорта,

работающего на постоянном или переменном токе

промышленной частоты;

линии

передач постоянного тока;

промышленные

предприятия в зоне аэропорта.

Способы

защиты подземных трубопроводов от коррозии, вызываемой блуждающими

токами, выбираются на основании проведенных

изысканий степени коррозионной опасности, при проектных работах, подразделяются

на две основные группы мероприятий:

ограничение

проникновения блуждающих токов в трубопровод из окружающей среды (пассивная

защита), т.е. нанесение

защитного покрытия весьма усиленного типа; битумно-полимерного, битумно-минерального, полимерного и др.;

созданием

защитного потенциала трубопровода по отношению к окружающей среде

(электрохимическая защита).

2.3.1.12. Для наблюдения за работой установок

катодной защиты и для систематических измерений электрических потенциалов

подземных трубопроводов относительно земли по всей трассе защищаемого трубопровода устанавливаются

контрольно-измерительные пункты (КИП), позволяющие производить электрические

измерения контактным методом без специальных разрытий.

КИП

состоит из неполяризованного медно-сульфатного электрода сравнения длительного действия с датчиком

электрохимического потенциала типа М7Д-АКХ и контрольных проводников.

Контрольные

проводники от электрода, датчика и трубопровода выводят на поверхность земли под

ковер или крышку люка. КИП устанавливаются на строящемся трубопроводе после укладки его в траншею до

засыпки его землей, а на действующем трубопроводе в специальных шурфах.

2.3.1.13. При эксплуатации установок катодной защиты производят их периодический технический осмотр, проверку эффективности их работы, в также контрольные измерения потенциалов на защищаемом трубопроводе в контрольно-измерительных

пунктах.

При

проверке параметров работы катодной станции измеряют токи катодной защиты,

напряжение на выходных клеммах катодной станции и потенциал в точке наложения защитного тока.

Эффективность работы

установок катодной защиты контролируют не реже 4 раз в год, а

также при каждом изменении режима работы

установок и при изменениях, связанных с развитием сети

подземных сооружений и источников блуждающих токов.

2.3.2. Эксплуатация

трубопроводов

2.3.2.1.

Перед началом перекачки должна быть подготовлена и проконтролирована

(проверена) правильность собранной технологической

схемы.

2.3.3.2. В

начале и в процессе перекачки (в начале каждой смены) следует производить выпуск

воздуха из высших точек трубопровода.

2.3.2.3. При осмотрах наземных трубопроводов необходимо обращать внимание на цельность окраски, состояние опор, исправность и правильность положения на них труб. Компенсаторы должны иметь свободное

движение и обеспечивать герметичность.

2.3.2.4.

Необходимо трассы подземных трубопроводов обозначать железобетонными

или деревянными опознавательными знаками (со щитами и надписями - указателями) высотой 1,5 - 2,0 метра от поверхности земли, с указанием фактической глубины заложения трубопровода.

Опознавательные знаки устанавливаются на

прямых участках трассы в пределах видимости,

но не более чем через 500 м, на всех углах поворота, в местах пересечения с

коммуникациями. В местах пересечения

трубопроводов с автомобильными дорогами необходимо устанавливать дорожные

знаки, запрещающие остановку транспорта, в

местах пересечения с реками - сигнальные знаки согласно Уставу внутреннего водного транспорта РФ.

2.3.2.5.

Технологические колодцы по трассе трубопровода должны

иметь указатели на случай заноса их снегом, имеющаяся в них запорная арматура должна пломбироваться. Не реже одного раза в месяц необходимо очищать

технологические колодцы от грязи и пыли.

Крышки

технологических колодцев должны исключать возможность

попадания в колодец атмосферных осадков, обеспечивать удобство и легкость открывания и иметь запорные

устройства.

2.3.2.6.

Один раз в месяц во время перекачки необходимо проверять состояние засыпки трубопровода по всей трассе и отсутствие следов продукта в грунте.

2.3.2.7. В

весенне-осенний период не реже одного раза в год

контролировать состояние изоляции по трассе

подземного трубопровода с помощью приборов типа УКИ-1, изготовляемого Рязанским опытным электромеханическим заводом.

2.3.2.8.

Один раз в год подземный трубопровод выдерживается

при максимальном рабочем давлении для проверки

его герметичности. Продолжительность проверки определяется временем,

необходимым для тщательного осмотра трассы с

целью выявления утечек, но не менее 12 часов.

2.3.2.9.

Ёмкости для сборов топлива должны очищаться один раз в год, систематически

освобождаться от топлива и быть всегда подготовленными для приёма топлива.

2.3.2.10.

Для проведения капитальных ремонтных работ должна предусматриваться плановая

остановка трубопровода.

К

капитальному

ремонту трубопровода следует относить ремонт и замену дефектных участков труб, запорной арматуры, колодцев, устройств

электрохимической защиты трубопровода от почвенной коррозии и блуждающих токов.

2.3.2.11. Подлежащий ремонту

трубопровод предварительно должен быть освобожден от топлива, дегазирован и

отсоединен от других узлов.

2.3.2.12.

После капитального ремонта трубопровод следует

подвергнуть испытанию на прочность и проверке на герметичность.

2.3.3. Технология перекачки

топлива по транспортному трубопроводу

2.3.3.1. Перед началом

перекачки топлива на перевалочном (нефтебазе) и расходном

складах ГСМ должны

назначаться ответственные лица за перекачку.

2.3.3.2.

Ответственные лица до начала перекачки топлива проверяют в журналах «Учёта топлива при перекачке по трубопроводу» запись о наличии паспорта, проверке наличия воды, уровней

взлива топлива в расходном и приёмном

резервуарах и отборе проб из них, убеждаются в правильности открытия задвижек,

исправности всей технологической цепи и делают запись о разрешении перекачки.

2.3.3.3.

Ответственные лица по телефону должны сообщить о

готовности складов к началу перекачки и передать данные для определения количества топлива в резервуарах.

2.3.3.4. В

процессе перекачки необходимо:

-

следить за работой насосных агрегатов, технологического оборудования,

герметичностью соединений, уровнем топлива в резервуарах, давлением в начале и

конце трубопровода, которое не должно превышать и быть ниже рабочего;

-

через установленные промежутки времени производить замер количества перекачиваемого топлива, фиксировать эти данные в журнале (табл. 2.3.3.1)

и передавать их на другой склад (нефтебазу);

-

при переходе во время перекачки с одного резервуара на другой необходимо

отключение расходуемого (наполняемого) резервуара производить только после

подключения нового;

-

следить по манометрам за перепадом давления на фильтрах и производить его запись в конце смены и перед

окончанием перекачки; превышение допустимого перепада давления на фильтрах не

допускается;

-

следить по мере наполнения резервуара расходного склада за изменением давления

в топливопроводе с учётом уровня топлива; в случае резкого падения давления в

топливопроводе необходимо прекратить перекачку, выявить (разд. 2.3.4) и устранить неисправность.

При сдаче смены в процессе перекачки топлива по трубопроводу

ответственные лица за перекачку проверяют полноту заполнения журнала,

правильность и полноту проведенных работ по подготовке к перекачке топлива, производят слив отстоя из фильтров и

проверяют величину давления на фильтрах с

соответствующей записью в журнале.

Таблица

2.3.3.1

ЖУРНАЛ

УЧЁТА ТОПЛИВА ПРИ ПЕРЕКАЧКЕ ПО ТРУБОПРОВОДУ

|

Дата

начала перекачки, приёма и сдачи смен

|

Сорт топлива

|

Номер паспорта

|

Время замера параметров топлива и отбора проб

|

Перевалочный склад

(нефтебаза)

|

Расходный склад

|

Подпись лица,

ответственного за перекачку, время начала и окончания перекачки

|

|

Плотность топлива,

т/м3

|

Температура

топлива, °С

|

Номер средней пробы топлива из

резервуара

|

Номер резервуара

|

Уровень топлива в

резервуаре, см

|

Количество топлива

в резервуаре, л (подпись ответственного лица)

|

Давление в

трубопроводе, МПа (кгс/см2)

|

Заключение техника

ГСМ о проверке наличия воды (подпись)

|

Плотность топлива,

т/м3

|

Температура

топлива, °С

|

Номер средней пробы

топлива из резервуара

|

Номе

резервуара

|

Уровень топлива в

резервуаре, см

|

Количество топлива

в резервуаре, л (подпись ответственного лица)

|

Давление в

трубопроводе, МПа (кгс/см2)

|

Заключение

техника ГСМ о проверке наличия воды (подпись)

|

|

1

|

2

|

3

|

4

|

5

|

|

7

|

8

|

9

|

10

|

11

|

12

|

13

|

14

|

15

|

16

|

17

|

18

|

19

|

20

|

21

|

|

5.01.90

|

РТ

|

25

|

15.50

|

0,79

|

-3

|

9

|

Р-2

|

980

|

1900000

Смирнов

|

-

|

Отсутствует

Иванов

|

0,79

|

-3

|

10

|

Р-1

|

200

|

350800

Мишин

|

-

|

Отсутствует

Буров

|

Схема собрана

правильно, перекачку разрешаю с 16.15 мин.

Кузнецов

|

|

16.30

|

0,79

|

-3

|

-

|

Р-2

|

800

|

1700000

Смирнов

|

0,6 (6,0)

|

-

|

0,79

|

-3

|

-

|

Р-1

|

300

|

550000

Мишин

|

(0,35) (3,5)

|

-

|

-

|

|

5.01.90

|

РТ

|

25

|

20 ч. (передача смены)

|

0,79

|

-3

|

-

|

Р-2

|

180

|

300000

Смирнов

Акимов

|

0,61

|

Отсутствует

Петров

|

0,79

|

-3

|

-

|

Р-1

|

1000

|

1950000

Мишин

Котов

|

0,31

|

Отсутствует

Чижов

|

Схема собрана

правильно, перекачку разрешаю

Волков

|

|

5.01.90

|

РТ

|

25

|

20.30

|

0,79

|

-3

|

-

|

Р-2

|

100

|

100000

|

-

|

-

|

0,79

|

-3

|

11

|

Р-1

|

1100

|

2150000

|

-

|

-

|

Перекачка закончена в 20 ч 30 мин

Волков

|

2.3.3.6. По окончании

перекачки следует:

выключить

насос на перевалочном

складе (нефтебазе), закрыть

задвижки на приеме и выдаче, произвести определение количества топлива в

резервуарах и сделать соответствующие записи в

журнале (см. табл. 2.3.3.1).

2.3.4. Определение мест

повреждений подземных трубопроводов

2.3.4.1. Основными причинами аварий трубопроводов являются разрушения труб

из-за коррозии, дефектов сварки, некачественного изготовления, стихийных

явлений.

2.3.4.2. В

целях предотвращения аварий и утечек в процессе эксплуатации трубопровода

необходимо производить:

-

ежедневный патрульный обход трассы трубопроводов для выявления поверхностных

признаков утечек;

-

ежедневную проверку отсутствия ГСМ в технологических колодцах;

-

ежедневную проверку исправности запорной арматуры;

- проверку

состояния электрохимической защиты трубопроводов в

сроки, предусмотренные Регламентом;

-

ежесменную проверку герметичности трубопровода (Pисп. = Pраб.) по перепаду давления в

течение 15 мин., без наличия расхода.

В

системах ЦЭС дополнительным признаком утечки являются частые

автоматические включения насосов при

отсутствии заправки воздушных судов.

2.3.4.3.

Для обнаружения места утечки можно использовать серийно выпускаемые отечественные или зарубежные течеискатели,

основанные на акустическом принципе

обнаружения течи (табл. 2.3.4.1).

Указанные акустические приборы

основаны на использовании звука (шума), создаваемого в месте повреждения

вытекающим из трубопровода топливом и распространяющегося в обе стороны по трубопроводу и по жидкости.

Таблица

2.3.4.1.

КРАТКАЯ

ХАРАКТЕРИСТИКА ТЕЧЕИСКАТЕЛЕЙ

|

№№ п/п

|

Тип течеискателя

|

Принцип действия

|

Дальность действия

|

Погрешность измерения

|

Чувствительность

к утечке

|

Условия

эксплуатации прибора

|

Изготовитель

(разработчик)

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

1

|

АФ-41

Переносной акустико-эмиссионный (аналог ДГ-3000

«Метравиб» (Франция)

|

Регистрация акустических волн. Измерение

звукового давления

шума в бар (1

бар = 10 кПа)

методом сравнения сигнала от двух датчиков

|

400 м

|

не более 10 %

|

не ниже

10 л/мин. при

внутреннем давлении не менее 1 МПа

|

Масса 11 кг, выборочный контроль, необходим контакт с трубой;

габаритные размеры: 380×170×385 мм, диапазон рабочих частот усилительного тракта 0,3 -

20 кГц, чувствительность усилительного тракта 7 мКВ,

производит. контроля

5 с., диапазон рабочих температур -10 ÷ 50 °С

|

ПО «Волна» г. Кишинев ул.

Добровольского, 16

|

|

2

|

АЭТ-1М

Переносной (Аналог «Гидролюкс» ГЛ-2000 фирма «Себа

Динатроник» (ФРГ)

|

Регистрация акустического шума методом непосредственного измерения амплитуды (звукового давления) от одного датчика

|

Контакт с трубой

через 50 - 300 м

|

± 0,1 %

|

8 л/ч

|

Утечки обнаруживают на поверх-подводных трубопроводов

бесконтактным методом, в подземных трубопроводах - контактным методом с интервалом 50 - 300 м

|

Разработчик НИИИнтроскопии. 634028, г.

Томск, ул. Савиных, 3

изготовитель Топкинский механический завод, г. Кемерово, (Кемеровское

НПО «Промавтоматика»).

|

|

3

|

ПТ-12Д

Переносной Аналог «Гидролюкс» ГЛ-200 (ФРГ)

|

Используется акустический метод при непосредственном прослушивании шумов,

возникающих от течи трубопровода; позволяет

определять местонахождение трубопровода по трассе, для чего имеет два

пьезоэлектрических преобразователя, высокочувствительный усилитель и блоки

фильтров

|

Дальность не

ограничена, глубина обнаружения - 2 м.

|

± 0,5

м

|

-

|

Не требует контакта с трубой, масса 6 кг. Ток потребления - 30 мА; усиления - 106; уровень

собственных шумов 2 мкВ, габариты преобразователя - 130×150 мм, блока

индикаторного 150×120×40 мм

|

МНПО «Спектр» г. Москва, ул. Усачева, д. 35

|

|

4

|

Система непрерывного контроля герметичности участков нефтепродуктов. Стационарная (Аналог

Микрокорр, К1000 «Себа Динатроник»)

|

Регистрация

шума от места утечки через акустические датчики с

обработкой сигналов от датчиков в микропроцессоре путем сравнения

|

до 10

км

|

Точность

определения места дефекта 1 - 3 м

|

Не ниже 8

- 25 л/ч при давлении в трубе 2,0 МПа

|

3-х жильный кабель связи;

через 100 м - датчик

|

Разработчик: НИИИнтроскопии 634028, г. Томск, ул. Савиных, 3

|

|

5

|

ДГ-3000 Переносной

|

Определение места утечки по

разности времени прихода звуковых сигналов от двух акустических датчиков, устанавливаемых на

концах проверяемого участка, с непосредственным

вычислением расстояния до места утечки

|

100,

200, 400 или 800 м.

|

|

Зависит от

чувствительности акустического датчика (микрофона)

|

Требует контакта с трубой (шурфа)

|

Фирма «Метровиб» Франция

|

|

6

|

ПТ-13Д

Переносной

комбинированный прибор для

комплексной диагностики мест, повреждений трубопроводов и

их теплоизоляция

|

Прибор имеет два канала.

Один из каналов построен на основе принципа акустического течеискателя, регистрирующего шум вытекающей жидкости с определением

максимума громкости по наиболее высокому тону

по уровню сигнала в телефонах или по максимуму отклонения стрелкового индикатора. Второй канал построен на основе пирометров и

позволяет контролировать изменение температуры грунта в зоне расположения

теплотрассы, определяя место утечки по максимальной температуре

|

Дальность

трассы не ограничена, глубина обнаружения 3 - 4 м

|

±0,5 м

|

-

|

Течеискатель оснащен стрелочным

прибором для регистрации уровня шума и имеет ограничитель среднеинтегрального шума. Два

канала прибора могут работать раздельно и совместно, что позволит определять

нарушение теплоизоляции или повреждение трубопровода. Диапазон рабочих

частот - 62 - 2000 Гц, потребляемая мощность не более 300 мВА, рабочая температура окружающей среды от -50 °С до +40 °С. Измерение температуры в пределах -30 °С, +150 °С; габаритные размеры преобразователя 150×135 мм,

индикаторного блока 240×190×80

мм; масса индикаторного блока 3,5 кг, преобразователя - 4,5 кг. Чувствительность

к изменению температуры -0,1 °С

|

МНПО «Спектр» г.Москва, уд. Усачева,

д. 35

|

|

7

|

Спартан

передвижной

|

Акустико-эмиссионный

|

-

|

-

|

-

|

Не требует шурфов;

многоканальная дорогостоящая система

|

США

|

|

8

|

Гидролюкс

ГЛ-2000

Переносной

|

Непосредственное измерение амплитуды звука в широкой

полосе частот или избирательно на отдельных частотах. Место утечки определяется по максимуму звука на проверяемом участке

|

Определяется частотой выбора точек измерения по длине

трубопровода (неограниченно)

|

-

|

-

|

Возможно применение контактных микрофонов,

непосредственно прикладываемых к трубе, так и бесконтактных (через землю, асфальт, бетон и т.д.)

|

Фирма «Себа-Динатроник» (ФРГ)

|

|

9

|

«Микрокор» dk1000

|

Определение места повреждения производится корреляционным

методом по разности времени распространения звука от места утечки до мест установки двух датчиков. Вычисление

расстояния до места утечки осуществляется

микропроцессором.

|

2100 м

|

±0,2 м

|

-

|

Масса 5,4 кг, требует контакта с трубой, информация от датчиков

и прибору может передаваться по кабелям или по радиоканалу

|

Фирма «Себа-Динатроник» (ФРГ)

|

Примечание: 1. Для определения

местонахождения трассы трубопровода (в плане и по глубине) можно использовать

искатель трубопроводов типа ИТ-5, выпускаемый Винницким заводом (глубина обнаружения

трубопровода - до 10 м, масса - 2,25 кг,

габариты генератора 230×270×50 мм,

приёмника - штанга длиной 870 мм).

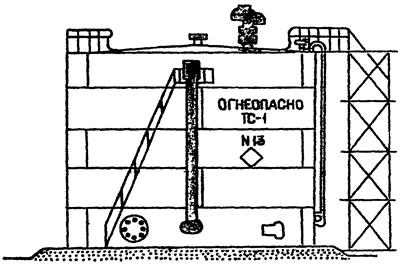

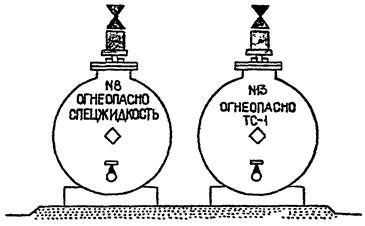

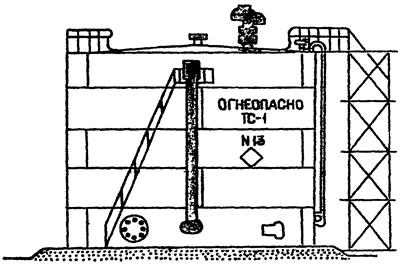

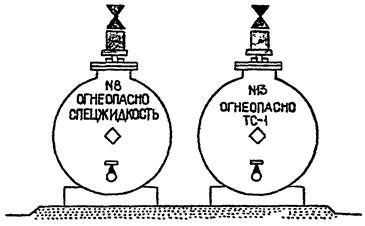

2.4. РЕЗЕРВУАРЫ И РЕЗЕРВУАРНЫЕ

ПАРКИ

2.4.1. Приёмка резервуаров в

эксплуатацию

2.4.1.1. В

настоящее время на складах ГСМ эксплуатируются следующие типы резервуаров:

-

вертикальные сварные с избыточным давлением до 0,002 МПа (200 мм вод.ст.) и

вакуумом до 0,00025 МПа (25 мм вод.ст.)

вместимостью от 100 до 10000 м3 наземные

и вместимостью 400 - 900 м3

казематного типа со стационарным покрытием;

-

горизонтальные вместимостью от 3 до 100 м3

наземные и подземные, рассчитанные на избыточное давление до 0,04 МПа (4000

мм вод.ст.).

2.4.1.2.

Каждый резервуар должен постоянно иметь полный комплект соответствующего

оборудования, предусмотренного проектом, и находиться в

исправном рабочем состоянии. Разукомплектация

в процессе эксплуатации не допускается.

Перечень

оборудования вертикальных и горизонтальных резервуаров

приведен в приложении 4.

Резервуарные

парки рекомендуется оснащать информационно-измерительными системами (ИИС) количественного

учёта нефтепродуктов в резервуарах и на потоке по массе, а также датчиками предотвращения аварий.

2.4.1.3.

Стальные конструкции резервуаров, поступившие с завода-изготовителя, должны быть покрыты грунтовкой, за исключением

поверхностей, подлежащих монтажной сварке и сварных швов, испытываемых после

монтажа. Окраска наружной поверхности резервуара осуществляется после окончания

его испытаний.

2.4.1.4. До

начала испытаний организации, участвующие в сооружении (или ремонте)

резервуара, должны предъявлять заказчику всю техническую документацию на

выполненные работы, в том числе документы, удостоверяющие качество металла и сварочных материалов, сертификаты (паспорта),

содержащие данные о сварочных работах, проведенных при изготовлении (или ремонте) резервуара,

и результаты проверки качества сварных соединений; акты на скрытые работы по

подготовке основания к устройству изолирующего слоя;

результаты контроля сварных соединений смонтированного резервуара,

предусмотренного СНиП 3.03.01-87,

схему и акт испытания заземления резервуара, результаты нивелирования основания резервуара, акт на приёмку

электрохимической защиты.

Для

заглубленных металлических резервуаров, кроме указанных документов, должны быть

дополнительно предъявлены:

-

акт на скрытые работы по изоляции корпуса;

-

акт на скрытые работы по креплению резервуара стальными хомутами к бетонному

основанию;

-

акт на послойное трамбование грунта над корпусом резервуара;

-

документы, подтверждающие марку бетона основания резервуара.

2.4.1.5.

Перед заливом вертикального резервуара водой для гидравлического испытания необходимо

проверить отклонение от проектных величин фактических размеров основания и

фундамента, геометрических размеров и формы стальных конструкций; при этом отклонения от проектных величин в соответствии

со СНиП 3.03.01-87 не

должны превышать приведенных в табл. 2.4.1.1 для

оснований и фундаментов резервуаров, в табл. 2.4.1.2 - 2.4.1.4 для

геометрических форм резервуаров.

Таблица

2.4.1.1

|

№ п/п

|

Параметр

|

Предельное

отклонение, мм, для резервуаров объёмом м3

|

|

100 - 700

|

1000

- 5000

|

10000

- 50000

|

|

1

|

2

|

3

|

4

|

5

|

|

1

|

Отклонение отметки центра основания

|

|

|

|

|

|

при плоском основании

|

0; +20

|

0; +30

|

0; +50

|

|

|

с подъёмом к центру

|

0; +40

|

0: +50

|

0; +60

|

|

|

с уклоном к центру

|

0; -40

|

0; -50

|

0; -60

|

|

2

|

Отклонение отметок поверхности периметра основания,

определяемых в зоне расположения окрайков

|

±10

|

±15

|

-

|

|

3

|

Разность отметок любых несмежных точек основания

|

20

|

25

|

-

|

|

4

|

Отклонение отметок поверхности кольцевого фундамента

|

-

|

-

|

±8

|

|

5

|

Разность отметок любых несмежных точек кольцевого фундамента

|

-

|

-

|

15

|

|

6

|

Опаливание ширины вальцевого фундамента (по верху)

|

-

|

-

|

+50; 0

|

|

7

|

Отклонение наружного диаметра кольцевого фундамента

|

-

|

-

|

+60; -40

|

|

8

|

Отклонение толщина гидроизоляционного слоя на бетонном

кольце в месте расположения стенки резервуара

|

-

|

-

|

±5

|

Таблица 2.4.1.2

|

Вместимость

резервуара, м3

|

Допустимые

отклонения наружного контура днища, мм

|

|

При незаполненном

резервуаре

|

При заполненном

резервуаре

|

|

Смежных точек на

расстоянии 6 м по периметру

|

Любых других точек

|

Смежных точек на

расстояния 6 м по периметру

|

Любых других точек

|

|

1

|

2

|

3

|

4

|

5

|

|

Менее

700

|

10

|

25

|

20

|

40

|

|

700 - 1000

|

15

|

40

|

30

|

60

|

|

2000 - 5000

|

20

|

50

|

40

|

80

|

|

10000

- 20000

|

15

|

45

|

35

|

75

|

Примечание: Высота

хлопунов при диаметре днища 12 м (предельная площадь хлопуна 2 м2) не более 180 мм; свыше 12 м (предельная площадь хлопуна

5 м2) не более 180 мм.

Таблица

2.4.1.3

|

Периметр

|

Допустимое

отклонение, мм

|

|

1

|

2

|

|

Стенка

|

|

|

Отклонение величины внутреннего диаметра на уровне днища от проектной

при диаметре:

|

|

|

до 12 м включительно

|

±40

|

|

свыше 12 м

|

±60

|

|

Отклонение высоты от проектной при монтаже:

|

|

|

из рулонных заготовок высотой, м:

|

|

|

до 12

|

±20

|

|

до 18

|

±25

|

|

из отдельных листов

|

±30

|

|

Крыша стационарная

|

|

|

Разность отметок смежных узлов верха радиальных балок

и ферм на опорах

|

20

|

Таблица

2.4.1.4

|

Вместимость резервуара, м3

|

Предельные

отклонения от вертикали образующих стенки из рулонов и

отдельных листов, мм

|

|

Номера поясов

|

|

I

|

II

|

III

|

IV

|

V

|

VI

|

VII

|

VIII

|

IX

|

X

|

XI

|

XII

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

13

|

|

100 -

700

|

10

|

20

|

30

|

40

|

45

|

50

|

-

|

-

|

-

|

-

|

-

|

-

|

|

1000 -

5000

|

15

|

25

|

35

|

45

|

55

|

60

|

65

|

70

|

75

|

80

|

-

|

-

|

|

10000

- 20000

|

20

|

30

|

40

|

50

|

60

|

70

|

75

|

80

|

85

|

90

|

90

|

90

|

Примечание: 1.

Предельные отклонения даны для стенок из листов шириной 1,5 м. В случае применения листов другой ширины предельные

отклонения образующих стенок от вертикали на уровне всех промежуточных поясов

следует определить интерполяцией.

2. Измерения следует производить для каждого пояса

на расстоянии до 50 мм от верхнего

горизонтального шва.

3. Отклонения надлежит проверять не реже чем через 6 м по

окружности резервуаров.

4. Указанию в таблице отклонения должны удовлетворять 75 % произведенных

замеров по образующим. Для остальных 25 % замеров допускаются предельные отклонения на 30

% больше с учётом их местного характера.

2.4.1.6.

Контроль качества сборочных и сварочных работ при

приёмке резервуаров в эксплуатацию проводится

в соответствии с требованиями СНиП 3.03.01-87 «Несущие и ограждающие конструкции».

2.4.1.7.

Обнаруженные в результате контрольных испытаний недопустимые дефекты необходимо

устранить, а участки шва с недопустимыми дефектами вновь заварить и

проконтролировать.

2.4.1.8.

Приёмку резервуаров в эксплуатацию проводят после испытаний резервуаров на

герметичность и прочность с полностью установленным на них оборудованием,

внешнего осмотра и установления соответствия

требованиям проекта.

2.4.1.9.

Перед проведением гидравлических испытаний резервуаров необходимо закончить работы по устройству производственно-ливневой канализации.

2.4.1.10. Весь персонал, принимающий участие в проведении испытаний,

должен пройти инструктаж. На всё время

испытаний устанавливается граница опасной зоны радиусом не менее двух диаметров резервуаров, внутри

которой не допускается нахождение людей, не

связанных с испытанием.

Лица, проводящие гидравлические испытания, в период заполнения

резервуара водой должны находиться вне опасной зоны.

2.4.1.11.

При проведении гидравлических испытаний необходимо организовать круглосуточное

наблюдение за состоянием конструкций и сварных соединений

резервуаров.

2.4.1.12.

Испытание резервуаров на герметичность должно производиться наливом их водой до

высоты, предусмотренной проектом.

2.4.1.13. Во время создания давления или

вакуума допуск к осмотру резервуара разрешается не ранее, чем через 10 мин после достижения установленных испытательных

нагрузок. Контрольные приборы должны устанавливаться вне опасной зоны или в

надежных укрытиях.

2.4.1.14. При испытании резервуаров низкого

давления на прочность и устойчивость принимается

размер избыточного давления на 25 %, а вакуум на 50 % больше проектной

величины, если в проекте нет других указаний.

Продолжительность нагрузки - 30 мин.

2.4.1.15.

При обнаружении течи из-под края днища, а также при появлении мокрых

пятен на поверхности отмостки испытания прекращают,

сливают воду и устанавливают причину течи.

При

проявлении трещин, свищей в стенке (независимо от величины дефекта) испытания

прекращают и воду сливают до уровня: полностью - при

обнаружении дефекта в I

поясе; на один пояс ниже расположения дефекта - при обнаружении дефекта во II -

VI

поясах; до V пояса - при обнаружении дефекта в IV

поясе и выше. Обнаруженные дефекты должны быть исправлены и места исправлений

проверены на герметичность.

2.4.1.16. Гидравлические испытания рекомендуется проводить при температуре окружающего

воздуха выше +5 °С. При необходимости проведения испытаний в зимнее время должны быть приняты меры по предотвращению замерзания

воды в трубах и задвижках, а такие обмерзанию стенок резервуара (непрерывная

циркуляция воды, подогрев, утепление отдельных узлов и

т.д.).

Испытания

резервуаров нефтепродуктом или морской водой производятся по

согласованию с заказчиком.

Проводить

испытания во время дождя не рекомендуется.

2.4.1.17. Герметичность крыши вертикального

резервуара при гидравлическом испытании следует проверять следующим образом: залить воду в резервуар на высоту 1 м, закрыть заглушками все люки на стене и кровле резервуара, и увеличить высоту наполнения,

создавая избыточное давление на 10 % выше

проектной величины.

При

этом необходимо тщательно следить за показаниями V-образного

манометра, выведенного по отдельному трубопроводу за обвалование.

В

процессе испытания сварные соединения

необходимо омачивать снаружи мыльным или другим индикаторным раствором.

Примечание: Избыточное давление можно

создавать, нагнетая воздух компрессором.

2.4.1.18. Резервуары вместимостью до 20000 м3 включительно, залитые водой до

проектной отметки, испытывают на гидравлическое давление с выдержкой под

нагрузкой без избыточного давления 24 ч.

Резервуар

считается выдержавшим гидравлическое испытание, если в процессе испытания на поверхности корпуса или по краям днища не

появится течь и уровень не будет снижаться. Обнаруженные

мелкие дефекты (свищи, отпотины) необходимо исправить на пустом резервуаре и

проверить на герметичность.

На

резервуар после испытания составляют приёмочный

акт.

2.4.1.19. Горизонтальные заглубленные резервуары

должны подвергаться испытаниям на 1,25 рабочего

давления. Допускаются пневматические испытания на давление, не превышающее

рабочее (СНиП

II-91-77. Промышленные

сооружения. Нормы проектирования).

2.4.1.20.

После ремонта основания и исправления геометрической формы резервуара по

окончании гидравлического испытания и спуска воды проводится их проверка по

отвесу, геодезическими и другими способами.

2.4.1.21. На

каждый резервуар, находящийся в эксплуатации, должны быть следующие документы:

- проектно-сметная документация на резервуар;

- паспорт резервуара

(приложение 5, для горизонтальных

резервуаров п.п. 8 - 11 приложения - исключить);

-

градуировочная таблица на резервуар;

-

схема и акты нивелирования окрайки и полотнища днища;

-

схема молниезащиты и защиты резервуара от проявлений статического электричества;

-

акты на замену оборудования резервуаров;

- акт на выполнение противокоррозионного покрытия;

-

акты на окраску резервуара;

- акт на выполненную очистку резервуара.

2.4.1.22. При выполнении ремонтных работ кроме акта на подготовку

резервуара к ремонтным работам составляется акт по результатам проведения работ.

2.4.1.23.

Если за давностью строительства техническая

документация на резервуар отсутствует, то паспорт должен быть составлен предприятием, эксплуатирующим резервуар, и подписан

главным инженером предприятия.

Паспорт

составляется на основании исследований состояния и технической инвентаризации резервуара.

2.4.2. Эксплуатация резервуаров

2.4.2.1. Эксплуатация

резервуаров включает следующие виды работы:

-

техническое обслуживание в соответствии с регламентом;

-

периодическую очистку;

-

дефектоскопию;

-

ремонт корпуса и основания резервуара и противокоррозионного покрытия.

Противокоррозионная

защита резервуаров может осуществляться как на строящихся

емкостях, так и на находящихся в эксплуатации.

2.4.2.2.

Резервуарные парки, расположенные в зоне возможного затопления в период паводка,

должны быть заблаговременно к нему подготовлены. Для предотвращения всплытия

резервуары во время паводка при невозможности заполнения их нефтепродуктом

заливаются водой на расчётную высоту.

Особое

внимание необходимо уделять креплению хомутов и закладным деталям фундамента

подземных горизонтальных резервуаров в соответствии с рабочим проектом или

типовыми проектами ТП 704-1-158.83-704-1-164.83 (альбом III).

2.4.2.3.

Необходимо следить, чтобы ширина сплошного земляного вала по верху была не

менее 0,5 м, а высота на 0,2 м выше уровня расчётного объёма разливающегося нефтепродукта, но не ниже 1 м для группы

резервуаров общей вместимостью менее 10000

м3 и 1,5 для группы резервуаров

общей вместимостью 10000 м3 и более.

2.4.2.4.

При эксплуатации казематных резервуаров особое внимание

необходимо обращать на состояние казематов и колодцев с тем, чтобы не допускать

затопления их поверхностными или грунтовыми водами.

Основание

резервуара следует защищать от размыва поверхностными водами, для чего

необходимо обеспечивать их беспрепятственный отвод с площадки резервуарного парка или отдельно стоящего резервуара к канализационным устройствам. Недопустимо

погружение нижней части резервуара в грунт и

скопление дождевой воды по контуру резервуара.

2.4.2.5.

Разрешение на наполнение (опорожнение) резервуаров должно быть дано

ответственным лицом после проверки правильности открытия задвижек, связанных с

данной перекачкой. Открывать и закрывать резервуарные задвижки следует

плавно, без применения рычагов.

При

наличии электроприводных задвижек с местным или дистанционным управлением

следует предусматривать сигнализацию, указывающую положение запорного

устройства задвижки.

2.4.2.6.

Максимальный уровень нефтепродуктов при заполнении резервуаров устанавливается

по проекту с учётом расположения оборудования, а также температурного

расширения жидкости при нагревании.

2.4.2.7. Производительность наполнения (опорожнения) резервуара не должна превышать суммарной

пропускной способности установленных на резервуаре дыхательных клапанов (приложение 6).

При

увеличении производительности наполнения (опорожнения) резервуаров необходимо

дыхательную арматуру приводить в соответствие с этими новыми значениями.

2.4.2.8.

Наполнение резервуаров производится при свободно опущенной хлопушке, опорожнение -

при поднятой хлопушке. По окончании перекачки хлопушка должна быть опущена.

2.4.2.9.

Сифонный кран резервуара должен быть соединен трубопроводом с очистным

резервуаром пункта

слива отстоя топлива; очистной резервуар по мере

заполнения необходимо освобождать от отстоявшейся

воды и топлива, один раз в год очищать, при этом нельзя допускать засорения

трубопровода и запорной арматуры.

Во

время сброса из резервуаров отстоявшейся воды нельзя допустить

вытекание нефтепродукта.

2.4.2.10.

При подготовке резервуарных парков к работе в зимних условиях и при температуре

ниже 0 °С необходимо слить

подтоварную воду; проверить и подготовить дыхательную и предохранительную

арматуру, огневые предохранители, уровнемеры и

стационарные пробоотборники.

Сифонные

краны резервуаров необходимо промыть хранимым нефтепродуктом и повернуть в боковое положение.

2.4.2.11. За осадкой

основания каждого резервуара должен быть установлен систематический контроль. У

вновь сооруженных резервуаров в

первые четыре года эксплуатации (до стабилизации осадки) не реже одного раза в год необходимо проверять

нивелированием состояние днища и не реже двух раз год - для резервуаров, сооруженных в

районах со сложными грунтовыми условиями. У резервуаров, находящихся в эксплуатации более четырех лет

(после стабилизации осадки) нивелирование производят раз в пять лет. По

окончании нивелирования составляется акт с указанием происшедшей осадки за период

эксплуатации (см. действующий регламент технического обслуживания).

2.4.2.12.

Для измерения осадки основания на территории склада ГСМ

должен быть установлен глубинный репер, закладываемый

ниже глубины промерзания.

2.4.2.13. При осмотре резервуаров особое внимание уделять герметичности

разъемных соединений, состоянию сварных швов

нижних поясов корпуса, окрайков днища, уторного шва вертикального резервуара, основанию под горизонтальные резервуары на отсутствие просадок и

деформаций.

При

выявлении трещин в швах или в основном металле

днища действующий резервуар должен быть немедленно опорожнен и очищен для

ремонта. При выявлении трещин в швах или основном металле стенки действующий резервуар должен быть опорожнен полностью или частично в зависимости от способа его ремонта.

2.4.2.14.

При эксплуатации резервуарных

парков должны соблюдаться правила охраны труда и пожарной безопасности в

соответствии с разделами 13.1, 13.2, 13.5

Руководства.

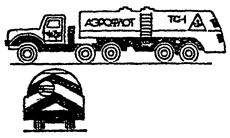

2.4.3. Очистка резервуаров

2.4.3.1. Очистка резервуаров

производится согласно графика, утвержденного

руководителем предприятия ВТ, для предупреждения загрязнения и порчи ГСМ, а

также при смене марок применяемых ГСМ и подготовке резервуаров к сварочным

и ремонтным работам.

2.4.3.2.

Очистка резервуаров из-под топлив для реактивных двигателей и авиационных бензинов производятся 2 раза в год при

подготовке к летней и зимней навигации.

При

наличии на технологической линии приёма топлива в резервуары средств очистки,

обеспечивающих тонкость фильтрации не более 40 мкм,

допускается очистку резервуаров производить не

менее 1 раза в год.

Резервуары

для авиационных масел и спецжидкостей и емкости маслостанций очищаются 1 раз в год.

Стальные

резервуары из-под ПВК жидкостей очищаются не менее 2 раз в год, все виды расходных бачков для ПВК жидкости - 1 раз в квартал.

Очистка емкостей ТЗ, МС производится не менее

1 раза в год, ёмкостей АТЦ - 1 раз в 2 года.

При

обнаружении повышенного загрязнения в емкостях производится внеочередная очистка их независимо от установленных сроков.

2.4.3.3.

При проведении очистки внутренних поверхностей резервуаров должны соблюдаться

правила охраны труда и пожарной безопасности,

приведенные в разделе 13.12

настоящего руководства.

2.4.3.4.

Очистка резервуаров может производиться химико-механизированным способом, с помощью установки ОХМЗР или ручным способом.

Нормы

потерь ГСМ при очистке и вводе в эксплуатацию резервуаров,

трубопроводов, ёмкостей приведены в приложении 7. По окончании очистки

резервуара оформляется акт (приложение 8).

Химико-механизированная

очистка резервуаров

2.4.3.6.

Химико-механизированная очистка резервуаров производятся с помощью ОХМЗР.

Комплект

ОХМЗР при очистке резервуаров выполняет следующие функции: вентиляцию

резервуара, механизированную промывку

внутренней поверхности резервуара струей моющего раствора, откачку эмульсии.

2.4.3.6.

Для очистки резервуаров следует применять моющие препараты:

-

лабомид-203 - порошок белого

цвета, нетоксичен, пожаровзрывобезопасен, биологически разлагаем, поставляется в бумажных мешках массой 50 кг;

-

ТМС-31 - жидкость или тягучая паста со специфическим запахом, нетоксична,

пожаровзрывобезопасна, биологически разлагаема,

поставляется в металлических бочках вместимостью 200 л;

- МЛ-2, МЛ-52 - порошок белого цвета, гигроскопичен, нетоксичен,

биологически разлагаем, поставляется в деревянных ящиках или крафт-мешках.

Моющие

средства препаратов лабомид-203 и ТМС-31 выше, чем у

препаратов типа МД.

2.4.3.7.

Минимальное потребное количество воды и необходимое количество моющих препаратов (без учёта

вместимости трубопроводов) для очистки резервуаров различной вместимости приведены в табл. 2.4.3.1.

Таблица

2.4.3.1

|

Вместимость

очищаемого резервуара

|

Минимальное

количество воды, м3

|

Необходимое

количество моющего препарата, кг

|

|

для препаратов

типа МЛ

|

для препаратов лабомид-203,

ТМС-31

|

МЛ-2

|

МЛ-52

|

лабомид-203

|

ТМС-31

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

|

50

|

7,0

|

3,0

|

35,0

|

105,0

|

90,0

|

60,0

|

|

100

|

8,0

|

3,0

|

40,0

|

120,0

|

90,0

|

60,0

|

|

1000

|

12,0

|

5,0

|

60,0

|

180,0

|

150,0

|

100,0

|

|

2000

|

15,0

|

8,0

|

75,0

|

225,0

|

240,0

|

160,0

|

|

3000

|

17,0

|

10,0

|

85,0

|

255,0

|

300,0

|

200,0

|

|

5000

|

20,0

|

12,0

|

100,0

|

300,0

|

360,0

|

240,0

|

Примечание: концентрация моющих

препаратов в моющем растворе должна составлять: для МЛ-2 - 5 г/л, для МЛ-52 - 15 г/л, для ТМС-31 - 20 г/л, для лабомида-203 - 30 г/л.

2.4.3.8. Очистку резервуаров производят после выполнения

подготовительных работ (откачки остатков ГСМ,

приготовления моющего раствора, проверки исправности оборудования, вентиляции, контроля загазованности,

развертывания оборудования), в следующей

последовательности:

-

промывка моющим раствором (сначала холодным,

затем горячим);

-

откачка эмульсии;

-

контроль концентрации паров и дополнительная вентиляция;

-

контроль качества промывки;

-

доочистка от остатков механических

примесей.

2.4.3.9. По

окончании очистки в качестве коагулянта для

нейтрализации моющего раствора можно применять сернокислый алюминий, хлорное

железо или хлорную известь в количестве 2 -

6 г на литр моющего раствора.

Отработанный

раствор перемешивается с хлорной водой

(хлорную известь

предварительно следует растворить в небольшом

количестве воды) с помощью насоса, после чего он отстаивается в ёмкости в течение 24 часов.

Слив

в водоём или канализацию нейтрализованного раствора производится после его

анализа при условии содержания ГСМ, не превышающего нормы слива, установленные органами санитарно-эпидемиологической службы.

Ручная очистка резервуаров

2.4.3.10.

Подготовка и проведение ручной очистки резервуара включает следующие работы:

- слив ГСМ;

- установку заглушек на

трубопроводы от резервуаров;

-

удаление остатков ГСМ механическим способом (с помощью насоса и специального

всасывающего трубопровода и рукава). Удаляемые остатки необходимо собирать в специальные

ёмкости;

-

проветривание для снижения уровня содержания паров (ниже ПДК);

-

проведение контроля за концентрацией паров;

-

обор и удаление грязи с днища резервуаров с помощью алюминиевых совков, лопат,

ведер;

-

удаление отложений и ржавчины со стенок резервуара растворителями, с помощью

малярных щеток и кистей. Ржавчина может удаляться деревянными или медными

скребками. В качестве растворителей применяется бензин, керосин, уайт-спирт. При необходимости

резервуар промывают водой;

-

просушку резервуара путём его выдерживания до полного испарения влаги (растворителя

и воды) при всех открытых люках;

-

протирку резервуара с помощью сухих чистых

хлопчатобумажных или холстяных салфеток, не

оставляющих ворса на стенках резервуаров. Салфетки предварительно промывают в

мыльной воде или растворе стиральных порошков;

-

проверку качества очистки резервуара пробной протиркой его поверхности чистой

салфеткой.

Резервуар

очищен достаточно, если на салфетке отсутствуют жирные масляные пятна,

загрязнения.

2.4.3.11.

При подготовке резервуара к ремонтным работам промывка резервуара водой

обязательна. Промывка резервуара водой производится через рукав с медным или

дюралевым наконечником струёй воды под давлением, направляемой под углом 15° к

стене сверху вниз.

При

скоплении воды на дне резервуара высотой более 20 см промывку следует прекратить, откачать воду, а затем, в случае необходимости

продолжать промывку.

2.4.4. Ремонт резервуаров

2.4.4.1.

Объём ремонтных работ определяется комиссией, назначенной приказом руководителя

предприятия, на основании результатов обследования технического состояния

резервуаров с составлением акта обследования.

Для

оценки пригодности резервуаров к эксплуатации должно проводиться его полное или частичное

обследование.

2.4.4.2.

Частичное обследование резервуара без вывода его из эксплуатации проводится в

соответствии с «Регламентом технического обслуживания».

Полная

дефектоскопия проводится при обнаружении значительных дефектов (большие

коррозионные повреждения, трещины в различных местах корпуса, большие отклонения геометрической формы) и по истечении

срока службы резервуара.

Сроки

последующей дефектоскопии резервуаров устанавливаются на основании заключения

комиссии о состоянии резервуаров.

2.4.4.3.

При полной дефектоскопии резервуара, кроме работ,

предусмотренных «Регламентом технического обслуживания», предусматривается:

измерение

толщины стенок, кровли и днища резервуара;

контроль

геометрической формы резервуара;

контроль

сварных соединений физическими методами;

механическое испытание и

металлографическое исследование металла и сварных соединений (если

предполагается ухудшение механических свойств);

химический

анализ металла (если отсутствуют данные о марке стали).

Полная

дефектоскопия резервуара проводится по договору со

специализированной организацией (ВНИИмонтажспецстрой или

хозяйственным объединением «Люкон»).

2.4.4.4. При определении пригодности резервуаров к эксплуатации необходимо руководствоваться установленными параметрами

конструкции СНиП 3.03.01-87, «Руководством по обследованию и дефектоскопии вертикальных резервуаров» РД 39-30-1284-85, утверждены 18.04.85 г. Миннефтепром СССР.

2.4.4.5.

Для оценки состояния поверхности резервуара, его очищают и подвергают

осмотру, а в случае необходимости используют лупу с 10-кратным увеличением.

2.4.4.6.

Осмотр внутренней поверхности резервуара, несущих конструкций покрытия, а также

средний и капитальный ремонты резервуара, находящегося в эксплуатации, проводятся только после

его полного освобождения от нефтепродукта, отсоединения от всех трубопроводов,

установки заглушек с указателем-хвостовиком,

на котором выбивается номер заглушки и давление в трубопроводе, очистки, промывки, пропарки, полной дегазации, взятия анализа

воздушной среды и составления акта готовности к огневым работам.

По

результатам осмотра наносят краской круг вокруг дефектного места с указанием отрадной места дефекта в основном

металле или сварном соединении.

2.4.4.7.

Минимальные толщины отдельных листов стенки резервуара по измерениям в наиболее

коррозированных местах не должны быть меньше указанных в табл. 2.4.4.1.

Таблица

2.4.4.1

|

Вместимость резервуара, м3

|

Марка стали

|

Предельная минимальная толщина листа по поясам, мм

|

|

I

|

II

|

III

|

IV

|

V

|

VI

|

VII

|

VIII

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

|

100

|

ВСТЗ

|

2

|

2

|

1,5

|

1,5

|

|

|

|

|

|

200

|

-«-

|

2

|

2

|

1,5

|

1,5

|

|

|

|

|

|

400

|

-«-

|

2,5

|

2

|

1,5

|

1,5

|

|

|

|

|

|

700

|

-«-

|

3

|

2,5

|

2

|

2

|

1,5

|

1,5

|

|

|

|

1000

|

-«-

|

3,5

|

3

|

2,5

|

2

|

2

|

2

|

-

|

-

|

|

1000

|

09Г2С

|

3,2

|

2,4

|

2,4

|

2

|

2

|

2

|

-

|

-

|

|

2000

|

Вст3

|

5,5

|

5

|

4

|

3,5

|

3

|

3

|

2

|

2

|

|

2000

|

09Г2С

|

4,3

|

4,2

|

3,8

|

3,2

|

2,8

|

2

|

2

|

2

|

|

3000

|

Вст3

|

7,5

|

6

|

5

|

4

|

3,5

|

2,5

|

2

|

2

|

|

3000

|

09Г2С

|

5,2

|

4,8

|

4,8

|

3,8

|

3,4

|

2,5

|

2

|

2

|

|

5000

|

Вст3

|

7,8

|

6,8

|

5,9

|

4,8

|

3,8

|

2,7

|

2

|

2

|

|

5000

|

09Г2С

|

6

|

5,3

|

4,5

|

3,9

|

3,5

|

3

|

2,5

|

2,5

|

|

10000

|

Вст3

|

10,5

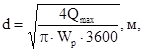

|