ГОСТ 5398-76

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РУКАВА РЕЗИНОВЫЕ

НАПОРНО-ВСАСЫВАЮЩИЕ

С ТЕКСТИЛЬНЫМ КАРКАСОМ

НЕАРМИРОВАННЫЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

![]()

Москва

Стандартинформ

2005

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

РУКАВА РЕЗИНОВЫЕ НАПОРНО-ВСАСЫВАЮЩИЕ Технические условия Textile reinforced pressure-suction

rubber hoses without fittings. |

ГОСТ |

Дата введения 01.01.79

Настоящий стандарт распространяется на неармированные резиновые рукава с текстильным каркасом и металлической спиралью, имеющие на концах мягкие манжеты для присоединения их к арматуре, применяемые для всасывания и нагнетания различных жидкостей, топлив, масел на нефтяной основе и газов.

Обязательные требования к качеству рукавов изложены в пп 1.3, табл. 2 (внутренний диаметр), 2.2 (морозостойкость), 2.4, 2.5, 2.7 - 2.10, 2.12 - 2.14, 2.23, разд. 3, пп 4.1.1, 4.3 (первый абзац), 4.4, 4.6 - 4.9, 4.11, 4.13, 4.17.

(Измененная редакция, Изм. № 4, 5).

1. КЛАССЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. В зависимости от назначения рукава подразделяют на классы, указанные в табл. 1.

Таблица 1

|

Рабочая среда |

Работоспособность рукавов при температуре окружающего воздуха в районах |

|||

|

с умеренным климатом |

с тропическим климатом |

с холодным климатом |

||

|

Б |

Керосин по нормативно-технической документации |

От минус 35 до плюс 90 °С |

От минус 10 до плюс 90 °С |

От минус 50 до плюс 90 °С |

|

Бензины: |

||||

|

авиационные Б-91/115, Б-95/130 по ГОСТ 1012; |

||||

|

автомобильные А-76, АИ-93 по ГОСТ 2084* |

||||

|

Топливо: |

||||

|

дизельное А, З, Л по ГОСТ 305 |

||||

|

для реактивных двигателей ТС-1, по ГОСТ 10227 |

||||

|

для реактивных двигателей РТ по ГОСТ 10227 |

||||

|

термостабильные для реактивных двигателей Т6 по ГОСТ 12308 |

||||

|

мазут флотский Ф-5, по ГОСТ 10585 |

||||

|

Масла на нефтяной основе |

||||

|

В |

Вода (техническая) |

От минус 35 до плюс 90 °С |

От минус 10 до плюс 90 °С |

От минус 50 до плюс 70 °С |

|

Г |

Воздух, углекислый газ, азот, инертные газы |

То же |

То же |

То же |

|

КЩ |

Слабые растворы неорганических кислот и щелочей концентрации до 20 % |

» |

» |

» |

|

П |

Пищевые вещества: |

» |

» |

- |

|

спирт, пиво, вино, молоко, слабокислые растворы органических и других веществ, питьевая вода |

||||

* На территории Российской Федерации действует ГОСТ Р 51105-97 в части марок автомобильных бензинов А-72, А-76 этилированный, АИ-91, АИ-93, АИ-95.

Примечание. Применение рукавов класса П, работоспособных в районах с холодным климатом, должно быть согласовано в соответствии с требованиями ГОСТ 2.124.

Рукава класса Б изготовляют в двух исполнениях: Б - обычном и Б (А) - антистатическом.

(Измененная редакция, Изм. № 1, 2, 4, 5).

1.2. В зависимости от условий работы рукава всех классов изготовляют двух групп:

1 - всасывающие,

2 - напорно-всасывающие.

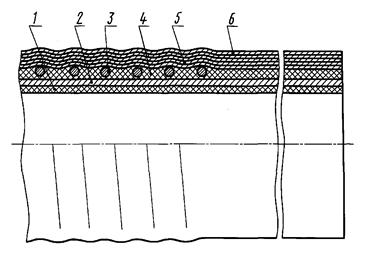

Общая схема расположения конструкционных элементов рукава приведена в приложении 1.

(Измененная редакция, Изм. № 5).

1.3. Основные размеры и параметры рукавов должны соответствовать указанным в табл. 2.

Таблица 2

Размеры, мм

|

Длина манжеты, не менее (справочная) |

Толщина резинового слоя, не менее (справочная) |

Длина рукава |

Минимальный радиус изгиба |

Рабочее давление (Р) группы 2, МПа (кгс/см2) |

Рабочий вакуум группы 1 и 2, Мпа (мм рт. ст.) |

Масса 1 м рукава, кг (справочная) |

||||||

|

Номин. |

Пред. откл. |

внутреннего |

промежуточного |

Номин. |

Пред. откл. |

Б и Г |

В |

КЩ и П |

||||

|

16 |

±1,0 |

75 |

1,5 |

0,9 |

2000 3000 4000 6000 9000 10000 |

+150 -100 |

250 |

0,3 (3) 0,5 (5) 1,0 (10) 1,2 (12) |

0,08 (600) |

0,8 |

0,8 |

0,9 |

|

20 |

75 |

250 |

0,8 |

0,8 |

1,1 |

|||||||

|

25 |

75 |

250 |

1,4 |

1,0 |

1,3 |

|||||||

|

32 |

±1,5 |

75 |

250 |

1,7 |

1,2 |

1,5 |

||||||

|

38 |

85 |

250 |

2,0 |

1,4 |

1,8 |

|||||||

|

50 |

100 |

2,0 |

1,5 |

300 |

2,6 |

1,9 |

2,4 |

|||||

|

(63,5) |

100 |

+300 -100 |

400 |

3,2 |

2,1 |

2,6 |

||||||

|

65 |

100 |

400 |

3,5 |

2,3 |

2,8 |

|||||||

|

75 |

100 |

400 |

4,0 |

3,1 |

3,9 |

|||||||

|

100 |

100 |

500 |

6,0 |

4,5 |

5,5 |

|||||||

|

125 |

±2,0 |

150 |

600 |

7,5 |

6,3 |

7,3 |

||||||

|

150 |

150 |

2000 3000 4000 6000 |

+150 -100 |

600 |

8,5 |

8,0 |

9,0 |

|||||

|

160 |

150 |

600 |

9,0 |

8,5 |

9,5 |

|||||||

|

175 |

±3,0 |

150 |

900 |

9,8 |

9,5 |

10,5 |

||||||

|

180 |

150 |

900 |

10,2 |

9,8 |

10,8 |

|||||||

|

200 |

±4,0 |

150 |

2,2 |

1,5 |

900 |

11,5 |

11,5 |

12,5 |

||||

|

225 |

200 |

1400 |

13,5 |

13,5 |

14,5 |

|||||||

|

250 |

200 |

1400 |

15,3 |

15,3 |

16,3 |

|||||||

|

275 |

200 |

+300 -100 |

1600 |

17,2 |

17,2 |

18,2 |

||||||

|

300 |

200 |

3000 |

19,2 |

19,2 |

20,2 |

|||||||

|

325 |

200 |

3000 |

21,5 |

21,5 |

22,5 |

|||||||

Примечания:

1. По соглашению между изготовителем и потребителем допускается изготовлять рукава другими длинами.

2. Рукава класса Г на рабочее давление 1,0 МПа (10 кгс/см2) не изготовляются.

3. Рукава с внутренним диаметром, заключенным в скобки, изготавливают по соглашению с изготовителем.

4. Допускается изготовлять рукава класса Б толщиной наружного резинового слоя не менее 1,0 мм, при этом толщина промежуточного резинового слоя должна быть не менее 0,8 мм.

Пример условного обозначения рукава класса Б, группы 2, внутренним диаметром 25 мм, рабочим давлением 1,0 МПа (10 кгс/см2), работоспособного в районах с умеренным климатом:

Рукав Б-2-25-10 ГОСТ 5398-76

То же, для рукава, работоспособного в районах с холодным климатом (ХЛ):

Рукав Б-2-25-10 ХЛ ГОСТ 5398-76

То же, для рукава, работоспособного в районах с тропическим климатом (Т):

Рукав Б-2-25-10 Т ГОСТ 5398-76

То же, для рукава класса Б, группы 1, внутренним диаметром 25 мм, работоспособного в районах с умеренным климатом:

Рукав Б-1-25 ГОСТ 5398-76

То же, для рукава, работоспособного в районах с холодным климатом (ХЛ):

Рукав Б-1-25 ХЛ ГОСТ 5398-76

То же, для рукава, работоспособного в районах с тропическим климатом (Т):

Рукав Б-1-25 Т ГОСТ 5398-76

То же, для рукава в антистатическом исполнении, работоспособного в районах с умеренным климатом:

Рукав Б(А)-1-25 ГОСТ 5398-76

(Измененная редакция, Изм. № 3, 4, 5).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Рукава должны изготавливаться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

2.2. Рукава, работоспособные в районах с тропическим климатом, должны соответствовать следующим группам по ГОСТ 15152 и категориям размещения по ГОСТ 15150:

класса Б - группе III, категории размещения 1 - 5;

классов В, Г, КЩ - группам I, II и категории размещения 1 - 5;

класса П - группе VII и категории размещения 3 - 5.

Рукава, работоспособные в районах с тропическим климатом, должны быть морозостойкими при минус 10 °С; в районах с умеренным климатом - при минус 35 °С; в районах с холодным климатом - при минус 50 °С.

(Измененная редакция, Изм. № 1, 4).

2.3. (Исключен, Изм. № 1).

2.4. Рукава всех классов группы I должны быть герметичными при гидравлическом давлении, равном:

0,3 МПа (3 кгс/см2) - для рукавов внутренним диаметром до 75 мм;

0,2 МПа (2 кгс/см2) - для рукавов внутренним диаметром свыше 75 мм.

Предельное отклонение испытательного давления должно быть ±10 %.

2.5. Рукава всех классов группы 2 должны быть герметичными при гидравлическом давлении, равном:

2,0Р - для рукавов внутренним диаметром до 75 мм;

1,5Р - для рукавов внутренним диаметром свыше 75 мм, где Р - рабочее давление, МПа (кгс/см2).

Предельное отклонение испытательного давления должно быть ±10 %.

2.6. Рукава класса Г с концевой арматурой должны быть герметичными при пневматическом давлении, равном Р.

Предельное отклонение испытательного давления должно быть ±10 %.

2.4 - 2.6. (Измененная редакция, Изм. № 3).

Рукава класса Г должны иметь не менее чем пятикратный запас прочности (5Р).

2.8. Рукава должны быть герметичными и выдерживать без деформаций и отслаивания внутренней стенки вакуум не менее 0,08 МПа (600 мм рт. ст.).

2.9. Изменение наружного диаметра рукавов после воздействия груза массой 100 кг на длине 100 мм в течение 10 мин должно быть £5 % от фактического размера наружного диаметра.

Для рукавов класса Б исполнения Б(А) прочность связи резиновых слоев с прорезиненными тканевыми прокладками должна быть не менее 25 Н/см (2,5 кгс/см).

(Измененная редакция, Изм. № 1, 4, 5).

2.11. Концы рукавов должны выдерживать без разрыва растяжение в радиальном направлении не менее 5 % от фактического размера внутреннего диаметра рукава. Значение гарантируется конструкцией рукава и не проверяется.

2.12. Рукава класса Б должны быть маслобензостойкими. Увеличение массы резин внутреннего слоя рукавов при испытании в стандартной жидкости Б по ГОСТ 9.030 в течение 24-20 ч при температуре (23 ± 2) °С должно быть не более 40 %.

2.13. Рукава класса КЩ должны быть кислотощелочестойкими. Увеличение массы резин внутреннего слоя рукавов после воздействия 20 %-ного раствора серной кислоты ч.д.а. или х.ч. (ГОСТ 4204) в течение 22 - 24 ч при (70 ± 2) °С не должно быть более 4 %.

2.14. Рецептура резиновой смеси внутреннего слоя рукавов класса П (VII) должна быть утверждена Министерством здравоохранения, соответствовать гигиеническим требованиям и не вызывать выраженных изменений органолептических свойств соприкасающихся модельных сред. Изменение массы резины внутреннего слоя рукавов после воздействия модельных сред при температуре (20 ± 3) °С не менее 1 ч не должно превышать в процентах:

±2 - для этилового спирта по ГОСТ 5962* или ГОСТ 18300, раствор с массовой долей 60 %;

* На территории Российской Федерации действует ГОСТ Р 51652-2000.

±1 - для молочной кислоты по ГОСТ 490, раствор с массовой долей 0,8 %;

±3 - для лимонной кислоты по ГОСТ 3652, раствор с массовой долей 3 %.

Примечание. При испытании не должно быть видимых изменений показателей качества (цвет, опалесценция, осадок) модельных сред.

2.11 - 2.14. (Измененная редакция, Изм. № 4.)

2.15. Резины, применяемые для изготовления внутреннего слоя рукавов всех классов и наружного слоя рукавов классов КЩ и П, по физико-механическим показателям должны соответствовать нормам, указанным в табл. 3.

Таблица 3

|

Норма для резин рукавов классов |

Метод испытания |

||||||

|

В, Г, КЩ |

Б |

П |

Б, В, Г, КЩ |

Б, В, Г, КЩ |

П |

||

|

Для умеренного климата |

Для умеренного и тропического климата |

Для тропического климата |

Для холодного климата |

||||

|

Условная прочность при растяжении, МПа (кгс/см2), не менее |

5,0 (50) |

5,0 (50) |

3,5 (35) |

7,0 (70) |

9,0 (90) |

3,5 (35) |

По ГОСТ 270, образец типа I или II толщиной (2 ± 0,2) мм |

|

Относительное удлинение при разрыве, %, не менее |

250 |

250 |

250 |

200 |

250 |

250 |

То же |

|

Твердость по Шору А |

55 - 70 |

55 - 65 |

45 - 60 |

55 - 70 |

55 - 70 |

45 - 60 |

По ГОСТ 263 |

|

Температура хрупкости, °С, не выше |

-35 |

-35 |

-35 |

-10 |

-50 |

-35 |

По ГОСТ 7912, образец типа А |

|

Изменение относительного удлинения после старения в воздухе при температуре (70 ± 1) °С в течение (72 ± 1) ч, %, в пределах |

От -40 до +10 |

- |

От -30 до +10 |

- |

От -25 до +10 |

От -30 до +10 |

|

|

Изменение относительного удлинения после старения в воздухе при температуре (100 ± 1) °С в течение (24,0 ± 0,5) ч, %, в пределах |

- |

От -50 до +13 |

- |

От -50 до +13 |

От -50 до +13 |

- |

|

(Измененная редакция, Изм. № 1, 2, 3).

2.16. Проволока, применяемая для изготовления спирали рукавов, должна соответствовать требованиям ГОСТ 2246 (марка СВ-08), ГОСТ 3282 (термически необработанная светлая) или ГОСТ 9389 (класс П).

2.17. Ткани, применяемые для изготовления рукавов, должны соответствовать требованиям ГОСТ 9857.

Допускается применять другие ткани, обеспечивающие соответствие рукавов требованиям настоящего стандарта.

(Измененная редакция, Изм. № 3).

2.18. Резиновые слои рукавов должны быть однородными, без трещин, пустот и пористости.

Допускаются опечатки от кромок и складок бинта, ворса от бинта и шнура, углубления от узлов шнура не более одного на 1 м рукава, а также неразвальцованный шов без расслоения и ремонт наружного слоя рукавов.

2.19, 2.20. (Измененная редакция, Изм. № 4).

2.21. Наружная и внутренняя поверхности рукавов класса Б группы 2, изготовляемых для Министерства обороны, должны соответствовать образцам, утвержденным в установленном порядке.

2.22. Допускается устанавливать внешний вид рукавов в соответствии с пп. 2.19, 2.20 по контрольным образцам, утвержденным в установленном порядке.

(Введен дополнительно, Изм. № 4).

(Введен дополнительно, Изм. № 5).

3. ПРАВИЛА ПРИЕМКИ

3.1. Рукава принимают партиями. Партией считают рукава одного класса, группы, одного или нескольких диаметров в количестве не более 3000 м, сопровождаемые одним документом о качестве.

Документ о качестве должен содержать:

наименование и товарный знак предприятия-изготовителя;

наименование рукавов, класс, группу, внутренний диаметр, рабочее давление и длину;

номер партии;

количество упаковочных единиц в партии и общую длину рукавов;

дату изготовления: месяц (квартал) и год;

результаты проведенных испытаний или подтверждение о соответствии рукавов требованиям настоящего стандарта;

обозначение настоящего стандарта;

штамп технического контроля.

Рукава, изготовляемые для Министерства обороны, принимают партиями в количестве не более 1000 м одного диаметра.

(Измененная редакция, Изм. № 1).

3.2. Для проверки соответствия качества рукавов требованиям настоящего стандарта их подвергают приемосдаточным испытаниям по следующим показателям:

размерам и внешнему виду - сплошной контроль;

герметичности при гидравлическом давлении и вакууме - на 2 % рукавов от партии, но не менее чем на двух рукавах каждого диаметра;

стойкости к средам внутреннего слоя рукавов классов Б, КШ и П, прочности связи - один рукав с удлиненной манжетой от партии;

состоянию резиновых слоев - три рукава от партии;

полному электрическому сопротивлению - три рукава от партии.

Примечание. Герметичность при гидравлическом давлении и вакууме рукавов диаметром 200 мм и более обеспечивается выбранной конструкцией и материалами и не проверяется.

(Измененная редакция, Изм. № 1, 4, 5).

3.3. (Исключен, Изм. № 1).

3.4. Для проверки качества рукавов, изготовляемых для Министерства обороны, от партии отбирают один рукав для проведения приемосдаточных испытаний по следующим показателям: толщине резиновых слоев рукава, морозостойкости, стойкости внутреннего слоя к модельной среде, состоянию резиновых слоев.

(Измененная редакция Изм. № 1).

3.5. Показатели, указанные в табл. 3, изготовитель определяет не реже двух раз в месяц не менее чем на двух закладках каждой марки резиновой смеси.

3.6. Периодические испытания изготовитель проводит на рукавах, выдержавших приемосдаточные испытания, по следующим показателям:

морозостойкости, изменению наружного диаметра после воздействия нагрузки, прочности при разрыве гидравлическим давлением (кроме рукавов диаметром 200 мм и более), отсутствию заломов, разрывов, отслаиванию при минимальном радиусе изгиба (кроме рукавов диаметром 200 мм и более) - не реже одного раза в квартал на трех рукавах от партии;

соответствия гигиеническим требованиям (содержание экстрагируемых химических веществ в модельных средах) резины для внутреннего слоя рукавов класса П (VII) - не реже одного раза в квартал на одном рукаве от партии.

3.5, 3.6. (Измененная редакция, Изм. № 4).

3.7. Испытания рукавов класса Г с концевой арматурой на герметичность пневматическим давлением проводит потребитель.

3.8. При получении неудовлетворительных результатов приемосдаточных испытаний хотя бы по одному из показателей по нему проводят повторные испытания на удвоенном объеме выборки, взятой от той же партии.

Результаты повторных испытаний, кроме герметичности, распространяются на всю партию. Герметичность проверяют на каждом рукаве.

(Измененная редакция, Изм. № 3).

3.9. При получении неудовлетворительных результатов периодических испытаний хотя бы по одному из показателей по нему проводят повторные испытания на удвоенном объеме выборки, взятой от той же партии.

Результаты повторных испытаний распространяются на всю партию.

При получении неудовлетворительных результатов повторных испытаний испытания по данному показателю переводят в категорию приемосдаточных до получения положительных результатов не менее чем на трех партиях подряд.

3.10. При получении неудовлетворительных результатов хотя бы по одному из физико-механических показателей резин по нему проводят повторные испытания на удвоенном объеме резиновой смеси, взятой от той же закладки.

При неудовлетворительных результатах повторных испытаний испытания переводят в категорию приемосдаточных до получения положительных результатов не менее чем на трех закладках подряд.

3.9, 3.10. (Измененная редакция, Изм. № 4).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Линейные размеры рукавов измеряют штангенциркулем по ГОСТ 166, линейкой по ГОСТ 427, рулеткой по ГОСТ 7502.

Время контролируют с помощью часов общетехнического назначения типа ТЧ с погрешностью измерения +60 с за сутки или секундомером, класс точности 3.

(Измененная редакция, Изм. № 1, 4).

4.1.1. Длину манжеты и внутренний диаметр рукавов измеряют штангенциркулем или линейкой.

(Введен дополнительно, Изм. № 1).

4.1.2. Толщину резиновых слоев измеряют штангенциркулем или толщиномером по ГОСТ 11358 в процессе изготовления рукавов.

(Измененная редакция, Изм. № 1, 3, 4).

4.1.3. Толщину резиновых слоев рукавов, изготовляемых для Министерства обороны, измеряют штангенциркулем на разрезанном рукаве в местах, находящихся между витками спирали, без дополнительного расслоения.

(Введен дополнительно, Изм. № 1).

4.2. Для испытания рукава на отсутствие заломов, разрывов, отслаивания при минимальном радиусе изгиба его изгибают вокруг оправки диаметром, равным двум минимально допускаемым радиусам изгиба, указанном в табл. 2. Отсутствие заломов, разрывов, отслаивания проверяют внешним осмотром рукава. Предельное отклонение диаметра оправки ±10 мм.

(Измененная редакция, Изм. № 4).

4.3. Для определения морозостойкости от одного отобранного рукава с удлиненной манжетой или на манжете, специально изготовленной из материалов рукава, отрезают кольцо шириной 5 - 7 мм, помещают его в холодильную камеру при температуре, указанной в п. 2.2, с допускаемым отклонением ±3 °С, на (4,0 ± 0,4) ч. По истечении (4,0 ± 0,4) ч кольцо, не вынимая из холодильной камеры, сжимают до полного соприкосновения стенок. При этом на внутренней поверхности кольца не должно быть трещин. Отсутствие проверяют осмотром.

Для определения морозостойкости рукавов, изготовленных для Министерства обороны, от одного отобранного рукава вырезают кольцо шириной 5 - 7 мм между витками спирали.

(Измененная редакция, Изм. № 1, 3).

4.4. Для испытания рукавов на герметичность гидравлическим давлением отбирают рукава длиной не менее 2 м. Один конец рукава присоединяют к источнику давления и медленно наполняют рукав водой до полного удаления из него воздуха. После этого второй конец рукава заглушают, постепенно повышают давление в рукаве до указанного в пп. 2.4, 2.5 и выдерживают рукав при этом давлении (10,0 ± 0,1) мин. На рукаве не должно быть разрывов, просачивания воды в виде росы и местных вздутий.

Гидравлические испытания рукавов проводят, применяя манометры по ГОСТ 2405, класса точности 1,5.

(Измененная редакция, Изм. № 3).

4.5. Испытание рукавов на герметичность пневматическим давлением проводит потребитель. При этом один конец рукава класса Г с концевой арматурой присоединяют к воздушной магистрали с манометром или к баллону с газом (воздух, азот), другой заглушают, постепенно повышая давление до рабочего. При указанном давлении рукав выдерживают в течение 5 мин. В течение последних 3 мин на манометре не должно отмечаться падения давления. Места присоединения рукава к концевой арматуре смачивают мыльным раствором.

4.6. Для определения прочности при разрыве гидравлическим давлением рукавов группы 2 (кроме класса Г) берут рукав длиной не менее 2 м и испытывают по методу, указанному в п. 4.4, плавно повышают давление и доводят его до величины, равной 3Р, или до разрыва рукава.

Для рукавов класса Г давление доводят до 5Р или до разрыва рукава.

4.6а. Если рукав не выдержал испытания по пп. 2.4 и 2.5 на участке не более 25 мм от зажимов, результат испытания не учитывают и испытание повторяют на других рукавах партии.

(Введен дополнительно, Изм. № 4).

4.7. Для испытания рукавов на герметичность при вакууме отбирают не менее двух рукавов длиной не менее 2 м. Один конец присоединяют к вакуум-линии с мановакуумметром по ГОСТ 2405 диапазоном показаний от минус 0,10 до плюс 0,15 МПа (от минус 1,0 до плюс 1,5 кгс/см2), класса точности 2,5, с вакуумметром или манометром, другой - заглушают, создают в рукаве вакуум, равный (0,08 ± 0,01) МПа (600 мм рт. ст.), и выдерживают рукав при этом давлении (10,0 ± 0,1) мин.

Отсутствие деформации и отслаивания на внутренней поверхности проверяют осмотром на свет рукава с внутренним диаметром 50 мм и выше.

Во время испытаний на наружной поверхности рукава не должно быть сплющивания и изломов. Местные втягивания между витками спирали во время испытаний дефектом не являются.

(Измененная редакция, Изм. № 3, 4).

4.8. Для проверки изменения наружного диаметра после воздействия груза рукав изгибают подковообразно или располагают параллельно два отрезка рукава длиной не менее 0,5 м каждый.

Измеряют наружный диаметр рукава в испытуемых местах. Затем поперек рукава кладут пластину шириной (100 ± 3) мм, нагружают ее в двух местах, лежащих на рукаве, грузами массой (100,0 ± 0,5) кг каждый и выдерживают в течение (10,0 ± 0,1) мин. Затем груз удаляют и измеряют наружный диаметр рукава штангенциркулем или линейкой в местах, подвергшихся действию груза, не более чем через 10 мин после снятия груза.

Изменение наружного диаметра рукава под воздействием груза (X) в процентах вычисляют по формуле

![]()

где D - диаметр рукава до испытания, мм;

D1 - диаметр рукава после снятия груза, мм.

(Измененная редакция, Изм. № 1, 3, 4).

4.9. Прочность связи резиновых слоев с прорезиненными тканевыми прокладками одного отобранного рукава с удлиненной манжетой определяют в соответствии с требованиями ГОСТ 6768, при этом размеры образцов должны быть следующими: ширина (15,0 ± 0,5) мм - для рукавов с внутренним диаметром от 16 до 20 мм; ширина (25,0 ± 0,5) мм - для рукавов с внутренним диаметром 25 мм и более, при этом допускается несовпадение направления каландрования резины и основы ткани с длиной образца.

(Измененная редакция, Изм. № 1, 4).

4.10. Растяжение концов рукавов в радиальном направлении определяют, надевая рукав на коническую оправку конусностью 1:10 с максимальным диаметром, равным 105 % внутреннего диаметра испытуемого рукава.

Отсутствие разрыва проверяют осмотром рукава.

(Измененная редакция, Изм. № 3).

4.11. Изменение массы резины внутреннего слоя рукавов классов Б, КЩ и П определяют по ГОСТ 9.030 (метод А) на образцах резины, изготовленных из внутреннего слоя, отслоенного от манжеты и зачищенного.

(Измененная редакция, Изм. № 1, 3, 4).

4.12. Увеличение массы резины внутреннего слоя рукавов, изготовляемых для Министерства обороны, определяют по ГОСТ 9.030 (метод А) на образцах, изготовленных из внутреннего слоя, отслоенного после разрезки рукава.

(Измененная редакция, Изм. № 4).

4.13. Для проверки соответствия резины внутреннего слоя рукавов класса II гигиеническим требованиям от каждого отобранного рукава отрезают по три образца длиной 500 мм.

Испытания проводят в соответствии с порядком санитарно-химического исследования резин и изделий из них, предназначенных для контакта с пищевыми продуктами, утвержденными Министерством здравоохранения.

(Измененная редакция, Изм. № 1).

4.14. Состояние резиновых слоев изготовитель проверяет осмотром при обрезке манжет (на трех рукавах), потребитель - по торцу рукава.

4.15. Внешний вид каждого рукава проверяют осмотром, при этом видимую внутреннюю поверхность проверяют осмотром на свет. Допускается внешний вид рукавов определять по контрольным образцам, утвержденным в установленном порядке.

Конструкцию, состояние резиновых слоев рукавов, изготавливаемых для Министерства обороны, проверяют на одном разрезанном рукаве, наружную и внутреннюю поверхность сравнивают с контрольным образцом.

(Измененная редакция, Изм. № 4).

4.16. Допускается применять другие средства измерения с погрешностью измерения не более указанной.

(Введен дополнительно, Изм. № 3).

4.17. Полное электрическое сопротивление рукавов класса Б исполнения Б(А) измеряют по методике, приведенной в приложении 2.

(Введен дополнительно, Изм. № 5).

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

а) товарного знака или наименования предприятия-изготовителя и его товарного знака;

б) класса рукава;

в) группы рукава;

г) внутреннего диаметра;

д) рабочего давления;

е) длины;

ж) даты изготовления: месяц (квартал) и год;

з) обозначения настоящего стандарта;

и) штампа технического контроля.

Пример маркировки: К-Б-2-25-10-1000-VI-1975 ГОСТ 5398.

Допускается по соглашению с потребителем не указывать длину рукава.

Маркировка рукавов класса Б исполнения Б(А) должна быть нанесена оттиском на подложке из красной резины. Допускается приклеивать на рукав бирку красного цвета с нанесенным несмываемой краской текстом маркировки по подпунктам а) - и).

(Измененная редакция, Изм. № 1, 3, 4, 5).

5.2. Рукава, предназначенные для поставки на экспорт в районы с тропическим климатом, должны маркироваться в соответствии с требованиями ГОСТ 15152.

5.4. Рукава складывают в пачки или сворачивают в бухты с соблюдением минимальных радиусов изгиба и перевязывают любым перевязочным материалом, обеспечивающим сохранность рукавов при транспортировании. Транспортная маркировка - по ГОСТ 14192.

(Измененная редакция, Изм. № 4).

5.5. (Исключен, Изм. № 1).

5.6. Рукава транспортируют транспортом всех видов в крытых транспортных средствах в соответствии с правилами перевозок грузов, действующими на транспорте данного вида.

5.7. Рукава должны храниться в помещении параллельными рядами высотой не более 1 м при температуре от минус 25 до плюс 30 °С и размещаться на расстоянии не менее 1 м от теплоизлучающих приборов.

Рукава, изготавливаемые для Министерства обороны, допускается хранить в помещении или на открытой площадке под брезентом или навесом при температуре окружающего воздуха свернутыми в спираль без перехлестывания внутренним радиусом не менее 1,5 минимального радиуса изгиба.

Не допускается хранение рукавов вблизи работающего оборудования, способного выделять озон, а также искусственных источников света, выделяющих ультрафиолетовые лучи.

Рукава должны быть защищены от воздействия прямых солнечных и тепловых лучей, от попадания на них масла, бензина, керосина, от действия их паров, а также кислот, щелочей и других веществ, разрушающих резину.

5.6; 5.7. (Измененная редакция, Изм. № 3).

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель гарантирует соответствие рукавов требованиям настоящего стандарта при соблюдении условий эксплуатации, транспортирования и хранения.

(Измененная редакция, Изм. № 1).

6.2. Гарантийный срок хранения рукавов - три с половиной года со дня изготовления.

Гарантийный срок эксплуатации в пределах гарантийного срока хранения рукавов - два года со дня ввода в эксплуатацию.

6.3. Гарантийный срок хранения рукавов класса Б группы 2, изготовленных для Министерства обороны, - пять с половиной лет со дня изготовления.

Гарантийный срок эксплуатации в пределах гарантийного срока хранения - два с половиной года со дня ввода их в эксплуатацию.

7. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

7.1. Монтаж

7.1.1. Рукава монтируются на штуцера (патрубки) металлических и пластмассовых трубопроводов.

Штуцера на участках крепления рукавов должны иметь гладкую или волнообразную поверхность. Наружный диаметр штуцера должен быть в 1,02 - 1,05 раза больше внутреннего диаметра рукава. Выступы на штуцерах должны быть не более 1,2 мм.

Штуцера и трубопроводы должны быть очищены от консервации, ржавчины, загрязнений.

Штуцера не должны иметь острых кромок, заусенцев, раковин и вмятин. Шероховатость наружной поверхности штуцера должна быть не более Rz = 20 мкм, радиус скруглений выступов - не менее 0,6 мм. Длина штуцера должна быть длиннее манжеты и входить в спиральную часть рукава на 2 - 3 витка. Для облегчения монтажа допускается смачивание внутренней поверхности манжеты рукава водой или мыльной эмульсией.

7.1.2. Крепление рукавов на штуцерах производится хомутами. Конструкция хомута должна обеспечивать равномерное обжатие муфты без складок в месте разъема.

Острые кромки хомутов должны быть притуплёнными, радиус скругления - не менее 0,6 мм. Крепление рукавов внутренним диаметром от 16 до 38 мм допускается производить одним хомутом с расположением его в пределах 25 - 30 мм от торца (края) манжеты.

Крепление рукавов внутренним диаметром от 50 до 100 мм рекомендуется производить двумя хомутами, а рукавов внутренним диаметром от 125 до 325 мм - тремя хомутами.

Расположение двух и более хомутов рекомендуется производить следующим образом:

расстояние между хомутами - в пределах 30 - 40 мм;

болтовые соединения хомутов должны быть смещены в пределах 30 - 45 °С.

Затяжка хомутами не должна превышать 30 % толщины стенки рукава.

7.1.3. Армирование рукавов концевой арматурой должно производиться при плюсовой температуре.

В случае транспортирования и хранения рукавов при минусовой температуре перед монтажом арматуры необходимо рукав выдержать не менее суток при температуре (20 ± 5) °С.

7.1.4. При монтаже рукавов не допускается:

скручивание относительно оси рукава;

изгиб рукавов менее радиуса изгиба, предусмотренного табл. 2;

сжатие и растяжение спиральной части рукава.

7.2. Эксплуатация

7.2.1. При эксплуатации рукавов необходимо соблюдать требования, предусмотренные настоящим стандартом.

7.2.2. В процессе эксплуатации не допускается:

соприкосновение с вращающимися (подвижными) деталями механизмов;

передавливание и изломы рукавов;

перемещение рукавов волочением;

эксплуатация (хранение) рукавов вблизи открытого огня и сильно нагретых предметов;

попадание масла и другой рабочей среды в торец изделия.

7.2.3. Рукава, пересекающие пешеходные проходы и транспортные проезды, должны быть защищены мостиками.

7.1 - 7.2.3. (Введены дополнительно, Изм. № 1).

7.2.4. При перекачке нефтепродуктов для отвода статического электричества рукава заземляют медной проволокой диаметром не менее 2 мм (или медным тросиком сечением не менее 4 мм2) с шагом витка не более 100 мм.

Один конец проволоки (или тросика) соединяется пайкой (или «под болт») с металлическими заземленными частями трубопровода, а другой - штуцером. Штуцера должны быть изготовлены из меди или других неискрящих материалов. Допускается изготовление стальных штуцеров с покрытием неискрящими материалами достаточной толщины.

Предельное допустимое сопротивление заземляющего устройства, предназначенного для защиты от статического электричества, должно быть не более 100 Ом.

Рукава класса Б исполнения Б(А) медной проволокой не заземляют.

(Измененная редакция, Изм. № 1, 5).

ПРИЛОЖЕНИЕ 1

Справочное

Схема конструкции рукава

1 - внутренняя резиновая камера; 2 - текстильный слой; 3 - проволочная спираль; 4 - промежуточный резиновый слой; 5 - текстильный слой; 6 - наружный текстильный слой (или резиновый для КЩ, П и Б)

ПРИЛОЖЕНИЕ 1. (Измененная редакция, Изм. № 5).

ПРИЛОЖЕНИЕ 2

Обязательное

МЕТОДИКА ИЗМЕРЕНИЯ ПОЛНОГО ЭЛЕКТРИЧЕСКОГО СОПРОТИВЛЕНИЯ

Настоящая методика регламентирует выполнение измерений полного электрического сопротивления (R) при изготовлении бензомаслостойких напорных и напорно-всасывающих рукавов в антистатическом исполнении*.

* Освидетельствование рукавов по показателю электрического сопротивления, изменяющегося под воздействием перекачиваемого продукта в процессе эксплуатации рукава, проводит заказчик по собственной методике.

1. Точность измерения

1.1. Методика обеспечивает измерение полного электрического сопротивления от 102 до 1010 Ом с относительной погрешностью не более 20 % при доверительной вероятности 0,95.

1.2. В погрешность по п. 1.1 включены все составляющие, в том числе погрешности средств измерения, метода и округления результатов.

2. Методы измерения

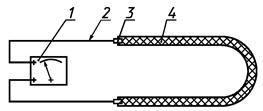

2.1. Полное электрическое сопротивление (R) определяют на рукаве методом непосредственной оценки с помощью стандартных приборов по схеме на черт. 1.

2.2. Сущность метода заключается в том, что внутрь рукава вставляют электроды специальной формы, на которых имеются клеммы для подключения измерительного прибора. R определяют непосредственно по показаниям измерительного прибора.

3. Средства измерений, вспомогательные устройства

3.1. Мегаомметр с комплектом соединительных проводов по ГОСТ 23706 и основной погрешностью не более 1,5 % длины рабочих частей шкал (для типов Е6-16, Е6-17, Е6-4А и др.).

Прибор должен иметь метрологическую аттестацию в соответствии с ГОСТ 8.409 и проходить государственную поверку в установленные сроки.

3.2. Устройства и материалы, необходимые при измерении полного электрического сопротивления рукавов, указаны в табл. 1.

4. Требования безопасности

При измерении должны выполняться следующие требования безопасности:

- мегаомметр должен соответствовать требованиям техники безопасности, указанным в эксплуатационной документации;

- рукав, на котором проводят измерения, должен быть электрически изолирован от земли;

- запрещается во время измерений касаться соединительных проводов и рукава.

Таблица 1

|

Наименование устройства и материала |

Основная характеристика |

Назначение |

|

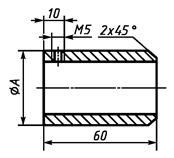

1. Электроды (черт. 2) |

Изготовлены из алюминиевых сплавов по ГОСТ 1583, или латуни по ГОСТ 1020, или стали по ГОСТ 5632 |

Присоединение измерительного прибора к рукаву |

|

2. Термометр по ГОСТ 28498 |

Диапазон измерения 0 °С - 50 °С, цена деления 0,5 °С |

Измерение температуры окружающего воздуха |

|

3. Психрометр аспирационный М-34 |

Диапазон измерения 10 % - 100 % |

Измерение влажности окружающего воздуха |

|

4. Бензин |

- |

Протирание контактирующих поверхностей рукава |

|

5. Ветошь |

- |

То же |

Примечание. Допускается применять другие аттестованные средства измерений с соответствующим диапазоном измерений и погрешности не более указанной.

5. Условия проведения измерений

5.1. Измерения проводят при температуре окружающего воздуха (20 ± 2) °С и относительной влажности не более 80 %.

5.2. Измерительный прибор, электроды и рукава выдерживают при заданных условиях (п. 5.1) не менее 2 ч; время выдерживания рукавов до испытаний после вулканизации - 24 ч.

6. Подготовка к проведению измерений

6.1. Измеряют температуру и относительную влажность окружающего воздуха. Результаты измерений заносят в табл. 2.

Таблица 2

|

Дата проведения испытания |

Характеристика окружающего воздуха |

Порядковый номер рукава от партии |

Обозначение рукава |

Диаметр рукава (номин.), мм |

Полное электрическое сопротивление, Ом |

|

|

Температура, °С |

Влажность, % |

|||||

Протирают ветошью поверхность измерительных электродов и контактирующую с электродами внутреннюю поверхность рукава, а при наличии выцветших ингредиентов, - растворителем (бензином).

Готовят к работе измерительный прибор в соответствии с инструкцией по эксплуатации.

Размещают рукав на столе с диэлектрическим покрытием, вставляют электроды внутрь рукава на всю длину контактирующей поверхности и собирают электрическую схему (черт. 1). Подключают соединительные провода к измерительным клеммам мегаомметра и клеммам электродов.

1 - измерительный прибор; 2 - проводник; 3 - электрод; 4 - рукав

Черт. 1

6.2. Размеры электродов для измерения полного электрического сопротивления антистатических рукавов различных диаметров приведены на черт. 2.

|

Внутренний диаметр рукава |

25 |

32 |

38 |

50 |

65 |

75 |

100 |

|

А, мм |

27 |

34 |

40 |

52 |

67 |

78 |

104 |

Черт. 2

7. Измерение

Измеряют полное электрическое сопротивление рукава в соответствии с инструкцией по эксплуатации применяемого измерительного прибора.

8. Обработка и оформление результатов

Результаты измерений должны быть оформлены в виде табл. 2.

ПРИЛОЖЕНИЕ 2. (Введено дополнительно, Изм. № 5).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

РАЗРАБОТЧИКИ

Ю.П. Смирнов, В.И. Гончаров, В.В. Прищепенко, Г.А. Воробьев, Л.В. Бойко, Н.Ю. Плотникова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 28.05.76 № 1346

Изменение № 5 принято Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 17 от 22.06.2000)

За принятие изменения проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Госстандарт Республики Беларусь |

|

Грузия |

Грузстандарт |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Кыргызская Республика |

Кыргызстандарт |

|

Республика Молдова |

Молдова-Стандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикгосстандарт |

|

Туркменистан |

Главгосинспекция «Туркменстандартлары» |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

3. ВЗАМЕН ГОСТ 5398-57, ГОСТ 8496-57

4. Стандарт соответствует ИСО 1823-75, за исключением определения удлинения при гидравлическом давлении и стойкости при воздействии озона

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

Приложение 2 |

|

|

Приложение 2 |

|

|

Приложение 2 |

|

|

Приложение 2 |

|

|

Приложение 2 |

|

|

Приложение 2 |

6. Ограничение срока действия снято по протоколу № 4-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 4-94)

7. ИЗДАНИЕ (сентябрь 2005 г.) с Изменениями № 1, 2, 3, 4, 5, утвержденными в июле 1983 г., январе 1986 г., апреле 1987 г., марте 1991 г., декабре 2000 г. (ИУС 10-83, 5-86, 8-87, 6-91, 3-2001)

СОДЕРЖАНИЕ