Министерство химического и нефтяного машиностроения

Группа Г 85

|

Согласовано: Акт МВК от 21 сентября 1984 г. Воронежская «Облсельхозтехника» ЦК профсоюза рабочих сельского хозяйства |

Утверждаю: Начальник ВПО «Союзкриогенмаш» ___________________ Курташин В.Е. «2» 04 1985 г. |

РАМПА АЦЕТИЛЕНОВАЯ РАЗРЯДНАЯ

С ЗАЩИТНЫМ УСТРОЙСТВОМ РАР-15

|

Начальник В/О «Металлургзарубежстрой» ________________ А.П. Кошка «10» 04 1985 г. |

|

Технические условия

ТУ 26-05-39-85

(Вводятся впервые)

Срок введения с 01.06.1985 г.

|

/Директор ВНИИАвтогенмаш _____________________ Никифоров Н.И. «22» 03 1985 г. |

ПО «Автогенмаш» Главный инженер ____________________ Уваров Г.С. «31» 10 1984 г. Зам. директора по науке ____________________ Куксин А.И. «31» 10 1984 г. Главный экономист ____________________ Костиков В.И. «31» 10 1984 г. |

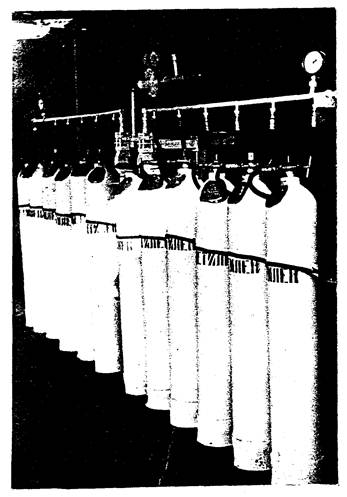

Настоящие технические условия распространяются на рампу ацетиленовую разрядную с защитным устройством РАР-15, предназначенную для подачи ацетилена из баллонов потребителю и изготавливаемую для нужд народного хозяйства и для поставки на экспорт.

Рампа применяется в цехах по газопламенной обработке металлов.

Рампа ацетиленовая разрядная с защитным устройством РАР-15 выпускается видов климатических исполнений УХЛ4 и Т21 по ГОСТ 15150.

Запись обозначения рампы исполнения «УХЛ» при заказе:

Рампа ацетиленовая разрядная с защитным устройством РАР-15 УХЛ-4 ТУ 26-05-39-85.

То же в тропическом исполнении:

Рампа ацетиленовая разрядная с защитным устройством РАР-15 Т 2.1 ТУ 26-05-39-85.

Перечень документов, на которые имеются ссылки в данных технических условиях, приведен в приложении 3.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Рампа должна соответствовать требованиям настоящих технических условий и комплекта документации согласно ИЮЖН 4154-00-000 и ОСТ 26-05-350.

1.2. Основные параметры и размеры рампы должны соответствовать указанным в таблице:

|

Наименование показателей |

Норма |

|

Наибольшая пропускная способность при наибольшем рабочем давлении, м3/ч (на выходе) |

|

|

Давление ацетилена в рампе МПа (кгс/см2): |

|

|

до редуктора, максимальное |

2,5 (25) |

|

после редуктора |

0,02 ÷ 0,1 (0,2 ÷ 1) |

|

Расчетное давление, МПа (кгс/см2): |

|

|

до редуктора |

30 (300) |

|

предохранительного затвора |

2,5 (25) |

|

Количество присоединяемых баллонов, шт. |

|

|

Габаритные размеры, мм, не более |

4500×2200×430 |

|

Масса комплекта, кг, не более |

|

|

Удельная масса кг · ч/м3 |

5,33 |

|

Масса металла, кг |

78,9 |

1.3. Установленный срок службы рампы не менее 10 лет.

Критерии предельного состояния:

- срабатывание 3 раза затвора ЗПС-20 на задержание детонационного горения.

1.4. Ацетиленопроводы рампы редуктора должны быть прочными при гидравлическом давлении 30 МПа (300 кгс/см2).

1.5. Ацетиленопроводы рампы до редуктора должны быть герметичными при пневматическом давлении 3 МПа (30 кгс/см2).

Ацетиленопроводы рампы после редуктора должны быть герметичными при пневматическом давлении 0,1 МПа (1,0 кгс/см2).

1.6. Клапаны баллонных хомутов должны предотвращать обратный поток газа при давлении 0,05 ÷ 3 МПа (0,5 ÷ 30 кгс/см2).

1.7. Предохранительный клапан, устанавливаемый после редуктора, должен быть отрегулирован на открытие при давлении не более 0,15-0,02 МПа (1,5-0,2 кгс/см2) и пропускную способность 15 м3/ч.

1.8. Затвор ЗПС-20 должен отвечать следующим требованиям:

1.8.1. Затвор должен быть прочным при гидравлическом давлении 3 МПа (30 кгс/см2);

1.8.2. Затвор должен быть герметичным при давлении 0,15 МПа (1,5 кгс/см2).

1.8.3. Сопротивление потоку газа затвора не должно превышать 0,01 МПа (0,1 кгс/см2) при пропускной способности 15 м3/ч.

1.8.4. Затвор должен обеспечивать отсутствие прохождения пламени распада ацетилена и детонации ацетилено-воздушной смеси при номинальной пропускной способности.

1.8.5. Затвор должен обеспечивать перекрытие (отсечку) газового потока при повышении давления после затвора (по ходу газа). Давление перекрытия 0,18 МПа (1,8 кгс/см2).

1.9. Сварные соединения рампы должны соответствовать требованиям ОСТ 26-05-350 и чертежей.

1.10. Лакокрасочные покрытия должны соответствовать требованиям чертежей и ОСТ 26-05-350.

1.11. Комплектность

1.11.1. В комплект поставки рампы должны входить:

- рампа в разобранном виде - 1 шт.

- комплект монтажных частей согласно ИЮЖН 4154-00-000

Эксплуатационная документация:

- ведомость эксплуатационных документов ИЮЖН 4154-00-000 ЭД - 1 экз.

- эксплуатационная документация согласно ИЮЖН 4154-00-000 ЭД - 1 экз.

1.12. Маркировка

1.12.1. На рампе должна быть прикреплена табличка по ГОСТ 12969, содержащая:

товарный знак предприятия-изготовителя;

наименование и тип рампы;

пропускную способность, м3/ч;

заводской номер;

год изготовления;

рабочее давление ацетилена, МПа (кгс/см2):

до редуктора, максимальное

после редуктора.

1.12.2. Требования к маркировке рампы на экспорт по ОСТ 26-05-350.

1.12.3. Маркировка транспортной тары должна соответствовать ОСТ 26-05-350.

1.13. Упаковка

1.13.1. Упаковка рампы должна соответствовать требованиям ОСТ 26-05-350.

1.13.2. Рампа упаковывается в разобранном виде в деревянный решетчатый ящик типа П-2 по ГОСТ 10198.

При поставке на экспорт рампа упаковывается в деревянный плотный ящик типа П-1 по ГОСТ 2991.

1.13.3. Изделия внутри ящика долены быть надежно закреплены от перемещений.

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. Рампа должна соответствовать требованиям безопасности по ГОСТ 12.2.054 и «Правилам техники безопасности и гигиены труда при производстве ацетилена и газопламенной обработке металлов», утвержденных в 1985 г. (Москва, 1989).

3. ПРАВИЛА ПРИЕМКИ

3.1. Правила приемки рампы должны соответствовать требованиям ОСТ 25-05-350 и настоящих технических условий.

3.2. При приемо-сдаточных испытаниях каждая рампа контролируется на:

1) соответствие требованиям по п. 1.1; на соответствие п. 1.9;

4) качество покрытия по п. 1.10;

8) предотвращение обратного потока газа баллонными хомутами по п. 1.6;

9) соответствие клапана п. 1.7;

10) соответствие затвора ЗПС-20 требованиям пп. 1.8.1; 1.3.2.

3.3. Приемо-сдаточным испытаниям затвора по пп. 1.8.3; 1.8.4; 1.8.5 подвергается один затвор от предъявляемой партии.

При получении отрицательных результатов приемо-сдаточных испытаний проводят повторные испытания на удвоенном количестве рамп, по тем пунктам технических условий, в которых установлены нарушения. При получении отрицательных результатов рампы бракуются.

3.4. Периодические испытания рампы проводятся по пп. 1.2; 1.3 не реже одного раза в три года. Периодическим испытаниям подвергают одну рампу, прошедшую приемо-сдаточные испытания. При получении отрицательных результатов периодических испытаний проводят повторные испытания на удвоенном количестве рамп, по пунктам технических условий, в которых установлены нарушения. В случае отрицательных результатов повторных испытаний рампы бракуются.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Методы контроля рампы должны соответствовать требованиям разд. 4 ОСТ 26-05-350 настоящих технических условий.

Показатели: удельная масса и масса металла определяются расчетным путем по конструкторской документации.

4.2. Гидравлические испытания рампы на прочность в соответствии с п. 1.4 и 1.8 производить следующим образом:

4.2.1. Гидроиспытание ацетиленопроводов (коллекторов - левого, правого и центрального), т.е. рампы до редуктора, производить без установки редуктора, затвора и предохранительного клапана в следующем порядке:

собрать коллекторы;

закрыть продувочные вентили, расположенные на левом и правом концах коллекторов, перепускные вентили оставить открытыми;

заглушить присоединительные рукава, все, кроме одного;

заглушить открытый конец коллектора центрального;

через свободный рукав заполнить систему водой, стравив воздух через другой рукав, приоткрыв его на время заполнения системы и затем вновь закрыв его;

через открытый рукав создать в системе давление 30 МПа (300 кгс/см2) и, выдержав это давление в течение 5 мин, а затем, снизив его до 3 МПа (30 кгс/см2) произвести осмотр.

Допускается производить гидроиспытание каждого коллектора отдельно.

4.2.2. Гидроиспытание предохранительного затвора производить до его окончательной установки на рампе. Испытывается затвор без металлов керамической вставки, мембраны, штока и отбойника.

Для этого необходимо заглушить один конец предохранительного затвора, а через другой заполнить водой и создать давление 3 МПа (30 кгс/см2), выдержав его в течение 5 минут. Произвести осмотр.

4.2.3. Рампа считается выдержавшей гидроиспытание, если не обнаружено течей, потения, следов разрыва и видимых деформаций. Детали, подвергшиеся гидроиспытанию, должны быть просушены.

4.3. Пневматическое испытание рампы на герметичность по п. 1.5 производить после окончательной сборки, затвор вторично не испытывать, для чего:

нажимной винт редуктора вывернуть до освобождения регулировочной пружины;

закрыть продувочные вентили на обоих концах коллекторов, а перепускные вентили оставить открытыми;

заглушить присоединительные рукава, оставив один из них открытым, через который присоединить рампу к источнику пневматического давления 3,0 МПа (30 кгс/см2);

штуцер выходного конца рампы подсоединить к источнику пневматического давления 0,1 МПа (1,0 кгс/см2);

выдержать давление в течение времени, необходимого для проверки всех разъемных и неразъемных соединений.

Проверку производить путем смачивания указанных соединений водным раствором мыла. Рампа считается выдержавшей испытание, если не обнаружен рост пузырьков газа. Допускается производить пневмоиспытание каждого коллектора отдельно.

4.4. Испытание предохранительного затвора на герметичность согласно п. 1.8.2 производить после его окончательной сборки. Для этого необходимо:

заглушить выходное отверстие, а входное соединить с источником пневматического давления 0,15 МПа (1,5 кгс/см2);

погрузить затвор в воду и выдержать в течение 30 секунд.

Затвор считается выдержавшим испытание, если не обнаружен рост пузырьков газа.

4.5. Одновременно с пневмоиспытанием рампа необходимо произвести проверку клапанов хомутов баллонных на обратный поток газа, для чего:

закрыть продувочные вентили на обоих концах коллекторов, а перепускные вентили оставить открытыми;

через свободный конец центрального коллектора создать в системе коллекторов давление сначала 0,05, затем 3 МПа (0,5 и 30 кгс/см2) соответственно.

Клапаны считаются выдержавшими испытания, если не обнаружен рост пузырьков газа при погружении их в емкость с водой.

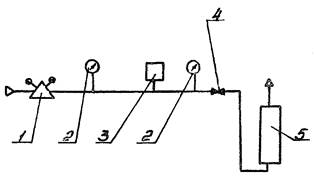

4.6. Испытание на сопротивление газовому потоку в соответствии с п. 1.8.3 производить по схеме (рис. 1) при расходе, равном 20 м3/ч и давлении 0,02 МПа (0,2 кгс/см2). Сопротивление определяется как разность давлений газа на входе в затвор и выходе из него.

Затвор необходимо подсоединить через редуктор давления 1 к источнику пневматического давления.

Расход газа регулировать вентилем 4 и контролировать по ротаметру 5. Сопротивление не должно превышать 0,01 МПа (0,1 кгс/см2) по ацетилену. В случае применения азота или воздуха сопротивление не выше 0,015 МПа (0,15 кгс/см2). Одновременно проверяется пропускная способность, которая не должна быть ниже, чем 15 м3/ч.

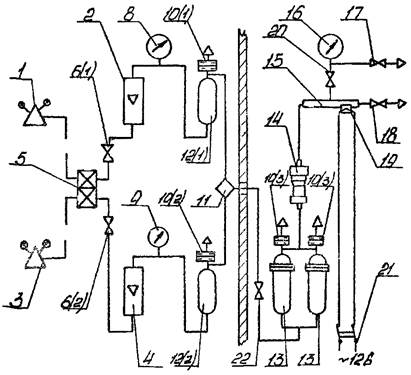

4.7. Испытание на отсутствие прохождения пламени (по п. 1.8.4) проводить по схеме (рис. 2).

4.7.1. Для проведения испытаний необходимо:

испытуемый предохранительный затвор 14 установить на стенд (рис. 2). Редукторами 1 и 3 установить необходимое давление ацетилена и воздуха, контролируя его по манометрам 8 и 9;

СХЕМА ИСПЫТАНИЯ ПРЕДОХРАНИТЕЛЬНОГО ЗАТВОРА НА СОПРОТИВЛЕНИЕ ПОТОКУ ГАЗА

1 - редуктор кислородный СКО 10-2 ТУ 26-05-107; 2 - манометр МПЗУ-100-1 кгс/см2 кл. точн. 1,5 ТУ 25.02.180.335; 3 - затвор предохранительный (испытуемый); 4 - вентиль; 5 - ротаметр РМ 40 ГУЗ ГОСТ 13045.

Схема испытания предохранительного затвора на задержание обратного удара пламени

1 - редуктор ацетиленовый БАО-5-2 ТУ 26-05-90; 2 - ротаметр РМ-6,3 ГУЗ ГОСТ 13045; 3 - редуктор кислородный БКО 50-2 ТУ 26-05-90; 4 - ротаметр РМ-40 ГУЗ ГОСТ 13045; 5 - газовый рубильник; 6, 17, 18, 20, 22 - вентили запорные; 8 - манометр МПЗУ-100-2,5 кгс/см2 кл. точн. 1,5 «Ацетилен»; 9 - манометр МПЗУ-108-2,5 кгс/см2 кл. точн. 1,5 ТУ 25.02.180.335; 10 - мембрана разрывная; 11 - смеситель; 12 - затвор предохранительный 5 м3/ч; 13 - затвор контрольный 10 м3/ч; 14 - затвор испытуемый; 15 - разгонная труба; 16 - манометр МПЗУ-100-1 кгс/см2 кл. точн. 1,5 «Ацетилен» ТУ 25.02.180.335; 19 - запальное устройство; 21 - рубильник.

с помощью вентилей 6 (1) и 6 (2) по ротаметрам 2 и 4 установить необходимые расходы рабочих газов:

ацетилена - 1,35 м3/ч;

воздуха - 15,4 м3/ч.

После ротаметров рабочие газы поступают в смеситель 11:

ацетилен через жидкостной предохранительный затвор 12 (1), оснащённый разрывной мембраной 10 (1);

воздух через аналогичный затвор 12 (2), залитый водой на 10 % от нормы, или через обратный клапан.

После смесителя горючая смесь подается через два установленных параллельно жидкостных затвора 13, каждый пропускной способностью не менее 10 м3/ч, в испытуемый затвор 14 и затем в разгонную трубу 15. Предохранительные затворы 12 (1) и 12 (2) среднего давления пропускной способностью 5 м3/ч должны быть заранее проверены, испытаны и снабжены разрывными мембранами, находящимися выше уровня жидкости. Разгонная труба 15 должна быть изготовлена из стальной бесшовной трубы по ГОСТ 8732 Æ не менее 25 мм, толщиной стенки не менее 5 мм и длиной в пределах от 5000 мм до 6000 мм. Разгонная труба должна быть снабжена запорными вентилями 17, 18, 20 и электрическим запальным устройством 19. В качестве запала должна применяться сменная плавкая вставка из нихромовой проволоки диаметром от 0,5 до 0,6 мм и длиной 40 мм, или автомобильная свеча. Рубильник 21 служит для включения запального устройства. Напряжение на контактах составляет 12 В.

Манометр 16 служит для измерения давления в разгонной трубе.

Продувка разгонной трубы производится при помощи запорного вентиля 18.

Оборудование и арматура должны быть прочными при давлении:

в разгонной трубе и присоединенное к ней арматуре - 6 МПа (60 кгс/см2);

в прочей арматуре - 0,25 МПа (2,5 кгс/см2).

Весь стенд для испытания должен быть герметичным при давлении - 0,15 МПа (1,5 кгс/см2).

Разрывные мембраны 10 должны разрушаться при давлении 0,2 ≤ Р ≤ 0,3 МПа (2 ≤ Р ≤ 3 кгс/см2).

Перед проведением испытаний предохранительные и контрольные затворы должны быть залиты водой. Все запорные устройства затворов должны быть открыты.

4.7.2. Порядок испытания:

укрепить нихромовую проволоку в запальном устройстве и открыть рубильник 5;

с помощью вентилей 6 установить по ротаметрам 2, 4 требуемые расходы ацетилена и воздуха - 1,35 м3/ч и 15,4 м3/ч соответственно;

продуть систему смесью ацетилена и воздуха в течение 0,5 - 1 мин;

вентилем 18 отрегулировать давление в разгонной трубе ≈ 0,35 кгс/см2;

вентилем 20 отключить манометр 16;

вентилем 17 сбросить давление с манометра;

не прекращая подачи горючей смеси включить запальное устройство 19 с помощью рубильника 21 и произвести взрыв;

через 3 сек. отключить эл. рубильник 21;

после взрыва смеси немедленно прекратить подачу ацетилена и воздуха, перекрыв рубильник 5;

сбросить продукты взрывного распада из разгонной трубы при помощи вентиля 18.

Испытуемый предохранительный затвор считается выдержавшим испытание, если не нарушена целостность мембраны 10 (3) контрольного затвора 13. Каждый затвор должен подвергаться испытанию 1 раз, 5 % от партии - пять раз.

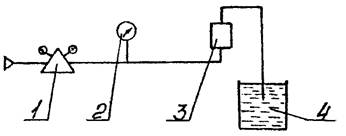

4.8. Испытание на перекрытие отсечным клапаном взрывной волны в соответствии с п. 1.8.5 производить по схеме (рис. 3).

Для проведения испытания необходимо:

к входному штуцеру затвора присоединить резиновый шланг, второй конец которого опустить в воду на 30 - 40 мм;

через выходной штуцер подать в предохранительный затвор азот (воздух). При давлении не выше 0,18 МПа (1,8 кгс/см2) отсечной клапан должен перекрывать входное отверстие и газ не должен пробулькивать через воду.

После этого шланг присоединить к выходному штуцеру, а второй конец шланга опустить в воду на 30 - 40 мм. Через входное отверстие подать в затвор азот (воздух) давлением 0,12 МПа (1,2 кгс/см2) и выдержать это давление в течение одной минуты. Газ при этом не должен пробулькивать в воду.

4.9. Гидравлическое испытание на прочность клапана предохранительного и патрубка, присоединяемого к выходному штуцеру редуктора РАД-30-1, проводить совместно. Для проведения испытания необходимо:

- снять с клапана мембрану и верхнюю крышку, установив вместо нее технологическую заглушку;

- присоединить клапан к патрубку;

- заглушить все отверстия, кроме штуцера выхода газа из клапана, через который заполнить испытуемый участок водой;

- создать в испытуемом участке давление 0,2 МПа (2 кгс/см2), выдержав его в течение 5 мин; затем снизить давление до 0,12 МПа (1,2 кгс/см2) и произвести осмотр участка. Нормы оценки согласно п. 4.2.3.

4.10. Клапан предохранительный должен быть отрегулирован в соответствии с п. 1.7 на открытие при давлении от 0,12 МПа (1,2 кгс/см2) до 0,15 МПа (1,5 кгс/см2).

Регулировку клапана производить следующим образцом:

газоподводящий патрубок через редуктор подключить к источнику пневматического давления (давление контролируется по манометру);

СХЕМА ИСПЫТАНИЯ ПРЕДОХРАНИТЕЛЬНОГО ЗАТВОРА НА ПЕРЕКРЫТИЕ ОТСЕЧНЫМ КЛАПАНОМ ВЗРЫВНОЙ ВОЛНЫ

1 - редуктор кислорода СКО-10-2 ТУ 26-05-107; 2 - манометр МПЗУ-100-1 кгс/см2 кл. точн. 1,5 ТУ 26.02.180.335; 3 - предохранительный затвор (испытуемый); 4 - сосуд с водой

газоотводящий патрубок соединить через вентиль с ротаметром, а к входному штуцеру ротаметра подсоединить резиновую трубку, второй конец опустить в стеклянный сосуд с водой;

в клапан подать давление и довести его до 0,12 МПа (1,2 кгс/см2).

Клапан должен открыться при давлении не более 0,15 МПа (1,5 кгс/см2) и пропускать при этом не менее 15 м3/ч газа. После этого перекрыть выход газа через газоотводящий патрубок и проверить герметичность соединений клапана в соответствии с п. 1.7 с помощью водного раствора мыла. Рост пузырьков газа не допускается. Испытания по п. 1.3 проводить методом сбора информации об эксплуатационной работоспособности в соответствии с РД 50-204-87.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Транспортирование и хранение рампы должно соответствовать требованиям ОСТ 26-05-350.

5.2. Условия хранения рампы на складах предприятия-изготовителя и потребителя должны соответствовать условиям 4 (Ж2) по ГОСТ 15150 для умеренного климата и 6 (ОЖ2) - для тропического.

Условия транспортирования должны соответствовать условиям хранения.

6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

6.1. Рампы эксплуатируются в соответствии с инструкцией по эксплуатации.

6.2. Перед вводом в эксплуатацию рампа должна быть расконсервирована и проверена на комплектность.

7. ГАРАНТИИ ПОСТАВЩИКА

7.1. Изготовитель гарантирует соответствие рампы требованиям настоящих технических условий при соблюдении потребителем условий эксплуатации, транспортирования и хранения.

7.2. Гарантийный срок эксплуатации один год со дня ввода в эксплуатацию.

7.3. При поставке изделия на экспорт срок гарантии 12 месяцев со дня пуска в эксплуатацию, но не более 24 месяцев с момента проследования через Государственную границу.

ПРИЛОЖЕНИЕ 1

РАМПА АЦЕТИЛЕНОВАЯ РАЗРЯДНАЯ С ЗАЩИТНЫМ УСТРОЙСТВОМ РАР-15

ПРИЛОЖЕНИЕ 2

ПЕРЕЧЕНЬ

материалов, инструментов и приборов, необходимых для проведения испытаний

|

Обозначение документа, по которому производится поставка |

Примечание |

|

|

Азот чистый не ниже 97 % |

|

|

|

Вода питьевая |

|

|

|

Ацетилен |

|

|

|

Кислород |

|

|

|

Штангенциркуль |

|

|

|

Линейка 0...1000 мм |

|

|

|

Редуктор кислородный СКО-10-2 |

ТУ 26-05-107-88 |

|

|

Редуктор кислородный БКО-50-2 |

ТУ 26-05-90-87 |

|

|

Редуктор ацетиленовый БАО-5-2 |

ТУ 26-05-90-87 |

|

|

Манометр МПЗУ-100-1 кгс/см2 кл. точн. 1,5 «Ацетилен» |

ТУ 25.02.180.335-84 |

|

|

Манометр МПЗУ-100-2,5 кгс/см2 кл. точн. 1,5 «Ацетилен» |

ТУ 25.02.180.335-84 |

|

|

Манометр МПЗУ-100-2,5 кгс/см2 кл. точн. 1,5 |

ТУ 25.02.180.335-84 |

|

|

Ротаметр РМ-40 ГУЗ |

|

|

|

Ротаметр РМ-6,3 ГУЗ |

|

|

|

Стенд для испытания водяных затворов |

ВФ 6003-00-000 |

|

ПРИЛОЖЕНИЕ 3

ПЕРЕЧЕНЬ

нормативно-технической документации, указанной в

настоящих технических условиях

|

Лист |

|

|

2, 5 |

|

|

2, 20 |

|

|

ОСТ 26-05-350-89 |

2, 4, 5, 6, 20 |

|

ТУ 26-05-90-87 |

15, 23 |

|

ТУ 26-05-107-88 |

14, 19, 23 |

|

ТУ 25.02.180.335-84 |

14, 15, 19, 23 |

ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЙ

|

Изм. |

Номера листов (страниц) |

Всего листов (страниц) в докум. |

№ докум. |

Входящий № сопроводительного докум. и дата |

Подп. |

Дата |

|||

|

измененных |

замененных |

новых |

аннулированных |

||||||

|

|

|

|

|

|

|

|

|

|

|

СОДЕРЖАНИЕ