ФЕДЕРАЛЬНОЕ

АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

ВЫБРОСЫ СТАЦИОНАРНЫХ ИСТОЧНИКОВ

ОПРЕДЕЛЕНИЕ

МАССОВОЙ КОНЦЕНТРАЦИИ

ТВЕРДЫХ ЧАСТИЦ РУЧНЫМ

ГРАВИМЕТРИЧЕСКИМ МЕТОДОМ

ISO 9096:2003

Stationary source emissions - Manual determination of mass concentration

of particulate matter

(IDT)

Москва

Стандартинформ

2006

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Открытым акционерным обществом «Научно-исследовательский центр контроля и диагностики технических систем» (ОАО «НИЦ КД») на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 457 «Качество воздуха»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 ноября 2006 г. № 253-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 9096:2003 «Выбросы стационарных источников. Определение массовой концентрации твердых частиц ручным методом» (ISO 9096:2003 «Stationary source emissions - Manual determination of mass concentration of particulate matter»).

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (подраздел 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении G

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

Настоящий стандарт является прямым применением международного стандарта ИСО 9096:2003, подготовленного в сотрудничестве ИСО/ТК 146/ПК 1 и МЭК/ТК 264. В настоящем стандарте сделан дополнительный акцент на использование методик отбора проб большого объема. Из отходящего пылегазового потока отбирают представительную объединенную пробу, при этом твердые частицы, увлекаемые пробой, отделяются с помощью фильтра. Предварительно взвешенный фильтр последовательно подвергают осушке и повторному взвешиванию. Относительное увеличение массы приписывают массе твердых частиц, уловленных фильтром.

Для выполнения технических требований настоящего стандарта проба твердых частиц должна быть взвешена с установленным уровнем точности. Этот уровень точности достигается путем:

a) строгого следования процедурам взвешивания, установленным в настоящем стандарте;

b) увеличения времени отбора проб при нормальных скоростях отбора проб;

c) отбора проб при высоких скоростях при нормальном времени отбора проб (отбор проб большого объема);

d) извлечения всей пыли выше по потоку от фильтра.

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ВЫБРОСЫ СТАЦИОНАРНЫХ ИСТОЧНИКОВ

Определение

массовой концентрации твердых частиц

ручным гравиметрическим методом

Stationary source emissions.

Manual determination of mass concentration of particulate matter

Дата введения - 2007-04-01

1 Область применения

Настоящий стандарт устанавливает референтный метод измерений массовой концентрации твердых частиц (пыли) в отходящих пылегазовых потоках в диапазоне от 20 до 1000 мг/м3 в нормальных условиях.

Настоящий стандарт применяют для калибровки1) автоматических систем мониторинга (АСМ). Если отходящий пылегазовый поток содержит неустойчивые, высокоактивные или среднелетучие вещества, измерение будет зависеть от температуры фильтрования. Для калибровки АСМ методы фильтрования внутри газохода могут быть более применимы по сравнению с методами фильтрования за его пределами.

1) Калибровку в Российской Федерации в данном случае принято называть градуировкой.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты: ИСО 5725 (все части) Точность (правильность и прецизионность) методов и результатов измерений

ИСО 10780:1994 Выбросы стационарных источников. Измерение скорости и объемного расхода газовых потоков в трубопроводах

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 твердые частицы - пыль (particulate matter - dust): Частицы любой формы, структуры и плотности, распределенные в газовой фазе в условиях отбора проб.

Примечания

1 В приведенном методе все соединения, которые могут быть собраны путем фильтрования в заданных условиях после представительного отбора проб анализируемого газа и которые остаются выше по потоку от фильтра и на нем после осушки в заданных условиях, рассматривают как пыль (или твердые частицы). Однако в некоторых национальных стандартах определение твердых частиц может быть расширено и охватывать конденсаты или продукты реакций, осаждающиеся на фильтре в заданных условиях (например, при температурах ниже температуры отходящего пылегазового потока).

2 В настоящем методе под твердыми частицами понимают то вещество, которое собрано в системе отбора проб на фильтре и перед ним в заданных температурных условиях. Процедуры определения вторичных твердых частиц (конденсирующихся веществ), образующихся и осаждающихся после фильтра, не входят в область применения настоящего стандарта.

3.2 температура фильтрования (filtration temperature): Температура отбираемого газа ниже по потоку от фильтра.

3.3 фильтрование внутри газохода (in-stack filtration): Фильтрование с помощью фильтра, укрепленного в фильтродержателе, находящемся в газоходе непосредственно ниже по потоку от насадки для отбора проб.

3.4 фильтрование за пределами газохода (out-stack filtration): Фильтрование с помощью фильтра, укрепленного в подогреваемом фильтродержателе, находящемся за пределами газохода ниже по потоку от насадки для отбора проб и всасывающего патрубка (зонда для отбора проб).

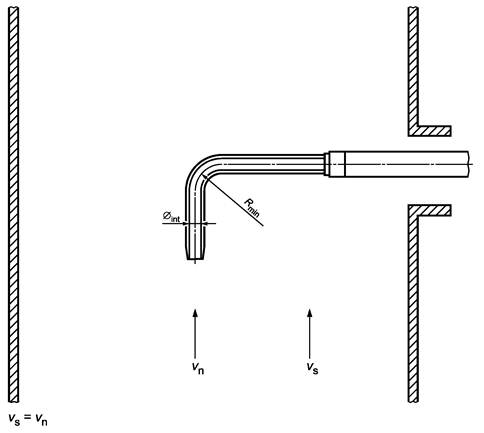

3.5 изокинетический отбор проб (isokinetic sampling): Отбор проб при расходе, обеспечивающем скорость (vn) и направление пылегазового потока, поступающего на вход насадки отбора проб, такие же, как скорость (vs) и направление потока в трубе в точках отбора проб (см. рисунок 1).

Примечание - Отношение скоростей vn/vs, выраженное в процентах, характеризует отклонение от условия изокинетичности отбора проб.

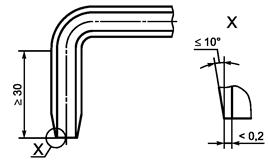

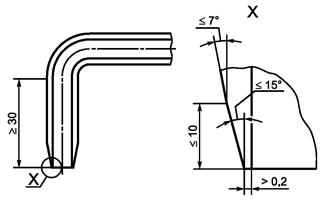

vs - скорость газа в газоходе; vn - скорость газа в насадке; Rmin - минимальный радиус колена насадки; Æint - внутренний диаметр насадки

Рисунок 1 - Изокинетический отбор проб

3.6 гидравлический диаметр (hydraulic diameter) dh: Характеристический размер поперечного сечения газохода, вычисляемый по формуле

![]() (1)

(1)

где As - площадь поперечного сечения плоскости отбора проб;

ls - периметр плоскости отбора проб.

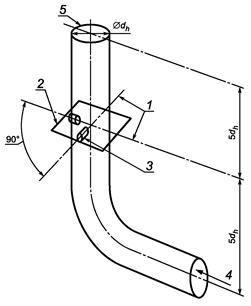

3.7 плоскость отбора проб (sampling plane): Плоскость в месте отбора проб, перпендикулярная к оси газохода (см. рисунок 2).

1 - линии отбора проб; 2 - плоскость отбора проб; 3 - порт доступа к потоку; 4 - поток; 5 - верхняя часть газохода

Рисунок 2 - Пример определения плоскости отбора проб для круглого газохода

3.8 линия отбора проб (sampling line): Линия в плоскости отбора проб, вдоль которой размещены точки отбора проб, ограниченная внутренней стенкой газохода (см. рисунок 2).

3.9 точка отбора проб (sampling point): Определенное место на линии отбора проб, в котором отбирается проба.

3.10 нормальные условия (standard conditions): Постоянные значения давления и температуры газа и условия, к которым должны приводиться расчетные объемы.

Примечание - В настоящем стандарте нормальные условия - давление 101,325 кПа (округленное до 101,3 кПа); температура 273,15 К (округленная до 273 К); сухой пылегазовый поток.

3.11 нулевая проба (overall blank): Контрольная проба, отобранная в том же месте и тем же способом, что и обычные пробы в сериях, за исключением того, что во время отбора контрольной пробы не поступает реальный пылегазовый поток.

Примечание - Полученное для нулевой пробы изменение массы фильтра дает оценку неопределенности. Значение массы, приписанное нулевой пробе, разделенное на средний объем пробы для серии измерений, позволяет оценить предел обнаружения (в мг/м3) всего процесса измерения, проведенного оператором. Нулевая проба включает возможно осевшую на фильтре и всех частях выше по потоку пыль.

3.12 процедуры контроля взвешивания (weighing control procedures): Процедуры контроля качества взвешивания, используемые для обнаружения/корректировки кажущихся изменений массы, обусловленных изменениями окружающих условий между сериями взвешиваний перед отбором проб и после него.

Примечание - В этих процедурах используют контрольные части (см. 7.2), идентичные тем, которые взвешивают с целью определения содержания пыли, и подготавливаемые в тех же самых условиях по влажности и температуре. Контрольные части хранят таким образом, чтобы избежать загрязнения пылью.

3.13 серия измерений (measurement series): Последовательные измерения, проводимые в одной и той же плоскости отбора проб и при одних и тех же условиях контролируемого процесса.

3.14 предельное значение (limit value): Концентрация пыли, которая разрешена органами власти для промышленного процесса (например, среднее предельное значение).

Примечание - При использовании не в целях контроля и надзора результат измерений сравнивают с установленным контрольным значением.

4 Требования к отбору проб

4.1 Основные положения

Анализируемый пылегазовый поток отбирают из основного потока в установленных точках отбора проб в течение измеряемого периода времени при контролируемом изокинетическом расходе. Измеряют объем отобранной пробы пылегазового потока, а предварительно взвешенный фильтр, который затем подвергается осушке и повторному взвешиванию, отделяет твердые частицы (пыль), увлекаемые пробой. Пыль, осевшую выше по потоку от фильтра в устройствах отбора проб, также извлекают и взвешивают. Увеличение массы фильтра и массу пыли, осевшей выше по потоку от фильтра, приписывают твердым частицам, находившимся в отобранной пробе. Отношение массы собранных твердых частиц к объему отобранной пробы позволяет рассчитать концентрацию твердых частиц в пылегазовом потоке.

Достоверные измерения могут быть достигнуты, если:

a) во время отбора проб собирается достаточное количество пыли, которое по крайней мере в пять раз превышает соответствующее значение для нулевой пробы;

b) пылегазовый поток в газоходе в месте отбора пробы имеет приблизительно постоянные и известные скорость, температуру, давление и однородный состав;

c) направление пылегазового потока параллельно оси насадки;

d) отбор проб проводят без возмущения пылегазового потока с использованием остроконечной насадки, обращенной навстречу потоку;

e) во время испытания поддерживают изокинетические условия отбора проб;

f) пробы отбирают в установленных точках (при заранее определенном их числе) в плоскости отбора проб, чтобы обеспечить получение представительной пробы при неравномерном распределении твердых частиц в газоходе или трубе;

g) система отбора проб сконструирована и работает без конденсации и утечек;

h) выполняют требования к калибровке;

i) выполняют требования к холостому отбору проб и проводят проверки утечек;

j) пыль, осевшую выше по потоку от фильтра, извлекают и/или учитывают;

k) процедуры отбора проб и взвешивания адаптированы в соответствии с ожидаемым количеством пыли, как установлено в настоящем стандарте.

4.2 Влияющие факторы

a) Положительные влияющие факторы

Некоторые газообразные вещества, присутствующие в пылегазовых потоках, могут вступать в реакции, приводящие к образованию твердых частиц в пределах системы отбора проб, что может привести к завышению результата измерения. Примерами могут быть возможные реакции диоксида серы (SO2), приводящие к образованию нерастворимого сульфата в той части системы, где наблюдается высокая влажность. Например образование сульфата кальция (CaSO4) - при взаимодействии SO2 с известняком в отходящем пылегазовом потоке после системы десульфуризации влажного отходящего пылегазового потока или сульфата аммония (NH4SO4) - при взаимодействии с газообразным аммиаком (NH3) (см. 7.1а).

b) Отрицательные влияющие факторы

1) Некоторые газообразные кислоты могут разрушать материал фильтра, что приводит к занижению результата измерения. Примером может служить реакция фтористого водорода (HF) с компонентами, изготовленными из стекла в системе отбора проб (см. 6.2.5).

2) Летучие вещества, присутствующие в отходящем газе и находящиеся в твердом или жидком состоянии, могут испаряться после осаждения на фильтрующем материале системы отбора проб из-за непрерывного контакта с горячим потоком пробы во время отбора проб. Это также может привести к занижению результата измерения (массовой концентрации твердых частиц) (см. 8.1).

5 Плоскость и точки отбора проб

5.1 Общие положения

Представительный отбор проб возможен, если доступно подходящее место, в котором скорость потока в плоскости отбора проб достаточно однородна.

Отбор проб следует проводить при достаточном числе точек отбора проб, обычно расположенных на нескольких линиях отбора проб. Для проведения испытания должны быть предусмотрены удобные порты доступа и рабочие площадки.

5.2 Плоскость отбора проб

Плоскость отбора проб должна быть расположена на прямом участке газохода (предпочтительно вертикальном) с постоянной формой и площадью поперечного сечения. Плоскость отбора проб должна находиться как можно выше или ниже по потоку от каких-либо препятствий, которые могут вызывать возмущение или изменение направления потока (возмущения, вызванные, например, изгибами, вентиляторами или очистительным оборудованием).

5.3 Требования к точкам отбора проб

Предварительные измерения во всех точках отбора проб (см. 5.4 и приложение В) должны подтвердить, что пылегазовый поток в плоскости отбора проб соответствует следующим требованиям:

a) угол между направлением пылегазового потока и осью газохода составляет менее 15° (рекомендуемый метод оценки приведен в приложении С ИСО 10780);

b) отсутствует местный отрицательный поток;

c) минимальная скорость потока выше, чем предел обнаружения метода, используемого для измерения расхода (для трубок Пито перепад давлений больше 5 Па);

d) отношение максимальной скорости потока к минимальной в месте отбора пробы составляет менее 3:1.

Если вышеуказанные требования не могут быть выполнены, то неопределенность будет выше установленной в настоящем стандарте, а расположение места отбора проб не будет соответствовать требованиям настоящего стандарта (см. 7.4.6).

Вышеуказанные требования обычно выполняют в секциях газохода, где длина прямолинейного участка выше по потоку от плоскости отбора проб составляет, по крайней мере, пять гидравлических диаметров, ниже по потоку от нее - два гидравлических диаметра (или пять гидравлических диаметров от верха трубы). Поэтому настоятельно рекомендуется, чтобы места отбора проб выбирались соответственно.

5.4 Минимальное число и размещение точек отбора проб

В соответствии с размерами плоскости отбора проб выбирают минимальное число точек отбора проб. Обычно это число возрастает с увеличением размеров газохода.

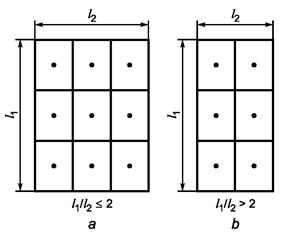

Минимальное число точек отбора проб для круглых и прямоугольных газоходов приведено в таблицах 1 и 2 соответственно. Точки отбора проб должны быть расположены в центрах равных площадей в плоскости отбора проб в соответствии с приложением В.

Точки отбора проб располагают от внутренней стенки газохода на расстоянии не менее 3 % длины линии отбора проб, если d > 1,5 м, или 5 см, если d < 1,5 м. Выбирают внутреннюю границу области, если расчеты приводят к попаданию точек отбора проб внутрь этой области. Это может возникнуть при выборе большего числа точек отбора проб, чем минимальное число, приведенное в таблицах 1 и 2, например, в случаях необычной формы газохода.

Примечание - Когда требования к плоскости отбора проб (см. 5.2) не могут быть выполнены, представительный отбор проб может быть получен путем увеличения числа точек отбора проб по сравнению с указанными в таблицах 1 и 2. Процедуры предварительных измерений в точках отбора проб приведены в 7.3.2.

Таблица 1 - Минимальное число точек отбора проб для круглых газоходов

|

Минимальное число линий отбора проб (диаметров) |

Минимальное число точек отбора проб на линии |

Минимальное число точек отбора проб на плоскости |

|||

|

с центральной точкой |

без центральной точки |

с центральной точкой |

без центральной точки |

||

|

До 0,35 |

- |

1а |

- |

1а |

- |

|

От 0,35 до 0,70 включ. |

2 |

3 |

2 |

5 |

4 |

|

Св. 0,70 до 1,00 включ. |

2 |

5 |

4 |

9 |

8 |

|

Св. 1,00 до 2,00 включ. |

2 |

7 |

6 |

13 |

12 |

|

Св. 2,00 |

2 |

9 |

8 |

17 |

16 |

|

а Использование только одной точки отбора проб может привести к появлению погрешностей, превышающих погрешности, установленные в настоящем стандарте. |

|||||

Таблица 2 - Минимальное число точек отбора проб для прямоугольных газоходов

|

Минимальное число делений стороны газоходаа |

Минимальное число точек отбора проб на плоскости |

|

|

До 0,09 |

- |

1b |

|

От 0,09 до 0,38 включ. |

2 |

4 |

|

Св. 0,38 до 1,50 включ. |

3 |

9 |

|

Св. 1,50 |

4 |

16 |

|

а Может быть, необходимо другое деление, например если длина большей стороны газохода более чем в два раза превышает длину его меньшей стороны. b Использование одной точки отбора проб может привести к появлению погрешностей, превышающих погрешности, установленные в настоящем стандарте. |

||

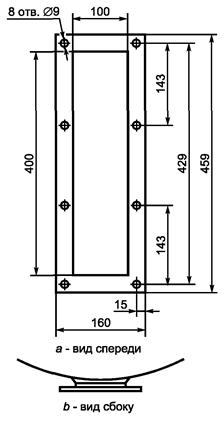

5.5 Порты доступа

Порты должны обеспечивать доступ к точкам отбора проб, выбранным в соответствии с приложением В.

Размеры порта должны обеспечивать пространство для подключения и удаления устройств для отбора проб, сопутствующих устройств и позволять при замене устройств отбора проб герметизировать порт. Рекомендуется минимальный диаметр порта 125 мм или площадь поверхности (100´250) мм, за исключением малых газоходов (диаметром менее 0,7 м), для которых размеры порта должны быть меньше (см. приложение F).

5.6 Время отбора проб

Полагая известной характеристику объемного расхода используемой системы отбора проб, может быть рассчитано время отбора проб, при котором на фильтре будет собрана ожидаемая или необходимая масса твердых частиц, если их приблизительная концентрация известна заранее.

Если ожидаемую концентрацию пыли сехр предварительно определяют или полагают известной, а массу собираемых твердых частиц m задают или устанавливают, необходимый объем Vn, л, отбираемого отходящего пылегазового потока вычисляют по формуле

![]() (2)

(2)

Однако объем пробы Vn равен произведению общего времени отбора проб t, мин, на объемный расход (газа) в насадке Qa, л/мин, в реальных условиях, т.е. Vn = tQa.

Общее время отбора проб в плоскости отбора проб вычисляют по формуле

![]() или

или

![]() (3)

(3)

6 Аппаратура и материалы

6.1 Устройства для определения скорости, температуры, давления и состава пылегазового потока

Измерения скорости проводят с использованием стандартных трубок Пито или других приборов, например трубок Пито s-типа, которые откалиброваны по стандартизованным трубкам Пито в соответствии с ИСО 10780.

Температура и давление в газоходе должны быть измерены для расчета действительной плотности пылегазового потока с погрешностью ±0,05 кг/м3, в расчет следует принимать также компонентный состав потока.

При пересчете значений массовой концентрации пыли на сухой пылегазовый поток и/или, если значения должны быть приведены относительно референтного содержания О2 или СО2, измерение влажности (содержание влаги) и/или содержания О2/СО2 проводят в непосредственной близости от плоскости отбора проб.

Требования к устройствам для определения скорости, температуры, давления и состава пылегазового потока приведены в таблице 3.

6.2 Аппаратура для отбора проб

Система отбора проб состоит главным образом из:

a) всасывающего патрубка (зонда для отбора проб) с входной насадкой;

b) корпуса фильтра, включающего фильтр и фильтродержатель, расположенного в газоходе (фильтрование внутри газохода или метод внутренней фильтрации) или за его пределами (фильтрование за пределами газохода или метод внешней фильтрации), при этом системы отбора проб будут несколько различаться. При наличии капель воды используют фильтрование за пределами газохода;

c) всасывающего устройства с газовым счетчиком.

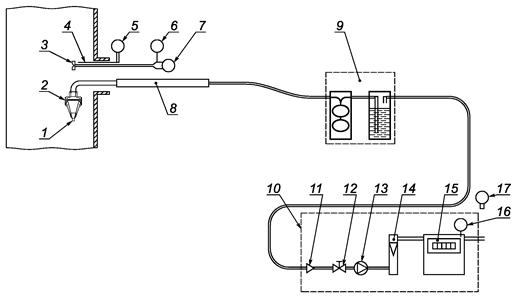

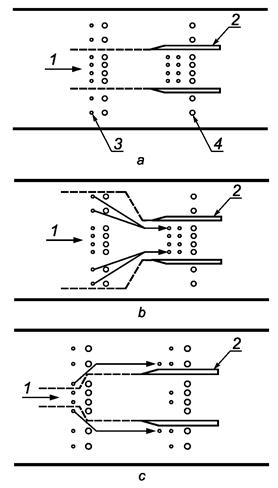

6.2.1 Устройство для фильтрования

а) Устройства для фильтрования внутри газохода (см. рисунок 3): часть трубки между насадкой и фильтром должна быть очень короткой для сведения к минимуму осаждения пыли выше по потоку от фильтра. Трубка (всасывающий патрубок), расположенная после фильтра, должна иметь длину, достаточную для ее перемещения в установленные точки отбора проб. Поскольку температура фильтрования обычно одинаковая с температурой пылегазового потока в газоходе, может произойти закупорка фильтра, если пылегазовый поток содержит капли воды.

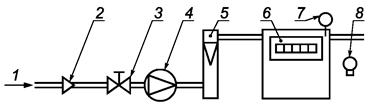

1 - входная насадка; 2 - фильтродержатель; 3 - трубка Пито; 4 - зонд для измерения температуры; 5 - измеритель температуры; 6 - прибор для измерения статического давления; 7 - прибор для измерения перепада давлений; 8 - опорная трубка; 9 - система охлаждения и осушки; 10 - всасывающее устройство и газовый счетчик; 11 - запорно-выпускной клапан; 12 - клапан для регулирования; 13 - насос; 14 - расходомер; 15 - волюметр сухого газа; 16 - прибор для измерения температуры; 17 - барометр

Рисунок 3 - Пример системы отбора проб сухого газа (фильтр внутри газохода)

Для перемещения в газоходе используют герметичную, жесткую трубку (опорную трубку) достаточной длины, расположенную ниже по потоку от корпуса фильтра и служащую механической опорой для насадки и корпуса фильтра.

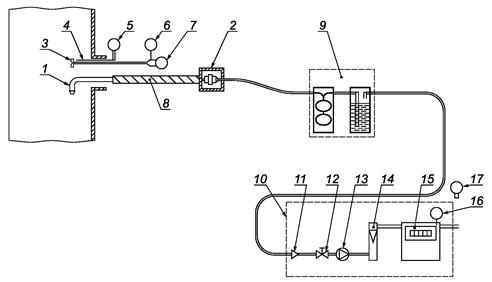

b) Устройства для фильтрования за пределами газохода (рисунок 4): часть трубки между насадкой и фильтром (всасывающий патрубок) должна иметь длину, достаточную для ее перемещения в установленные точки отбора проб. Температуру всасывающего патрубка и корпуса фильтра регулируют, чтобы обеспечить испарение капель воды и избежать трудностей, связанных с кислыми газами, имеющими высокие температуры точек росы.

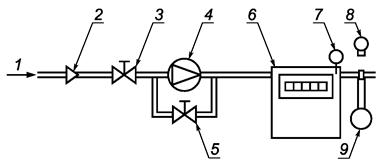

1 - входная насадка; 2 - фильтродержатель; 3 - трубка Пито; 4 - зонд для измерения температуры; 5 - измеритель температуры; 6 - прибор для измерения статического давления; 7 - прибор для измерения перепада давления; 8 - опорная трубка; 9 - система охлаждения и осушки; 10 - всасывающее устройство и газовый счетчик; 11 - запорно-выпускной клапан; 12 - клапан для регулировки; 13 - насос; 14 - расходомер; 15 - волюметр сухого газа; 16 - прибор для измерения температуры; 17 - барометр

Рисунок 4 - Пример системы отбора проб сухого газа (фильтр за пределами газохода)

В некоторых случаях в пылегазовом потоке присутствуют капли воды, например, после системы понижения влажности. Низкая температура (ниже известной точки росы процесса) является требованием настоящего стандарта. Если есть сомнения относительно присутствия капель воды, используют фильтрование за пределами газохода.

Устройства системы отбора проб должны быть сделаны из коррозионно-стойкого и, при необходимости, термостойкого материала, например, нержавеющей стали, титана, кварца или стекла. Однако, если планируется последующий анализ собранной пыли (например на содержание тяжелых металлов), части, находящиеся в контакте с отобранным газом, не должны быть сделаны из нержавеющей стали.

Поверхности частей (системы) выше по потоку от фильтра должны быть гладкими и хорошо отполированными, а число соединений должно быть минимальным. Любые изменения диаметра отверстия должны быть коническими, а не ступенчатыми.

Конструкцией устройств отбора проб должно быть обеспечено проведение очистки их внутренних частей выше по потоку от фильтра.

Все части оборудования, которые могут находиться в контакте с пробой, должны быть защищены от загрязнения во время транспортировки и хранения.

6.2.2 Комплект входных насадок

Комплект входных насадок должен включать остроконечные насадки различных диаметров, имеющие обтекаемую форму, не вызывающую возмущения основного пылегазового потока.

Насадку присоединяют либо к всасывающему патрубку (зонду для отбора проб), либо к корпусу фильтра. Проверенные конструкции насадок приведены в приложении А. Допускается использование насадок других конструкций, если можно доказать, что их использование приводит к аналогичным результатам.

Для предотвращения возмущений газового потока в области кончика насадки выполняют следующие требования:

a) насадка должна иметь постоянный внутренний диаметр на протяжении длины, равной по крайней мере одному ее внутреннему диаметру или 10 мм от ее кончика, в зависимости от того, что больше. Расчет диаметра приведен в 7.3.3;

b) любое изменение внутреннего диаметра насадки должно быть постепенным с углом конуса менее 30°;

c) изгибы насадки должны находиться на расстоянии по крайней мере 30 мм от ее кончика;

d) любое изменение внешнего диаметра частей устройств отбора проб на расстоянии менее 50 мм от кончика насадки должно быть постепенным с углом конуса менее 30°;

e) препятствия, связанные с устройствами отбора проб, являются:

1) запрещенными выше по потоку от кончика насадки;

2) разрешенными около или ниже по потоку от кончика насадки, если они находятся на расстоянии, равном по крайней мере одному размеру препятствия или более 50 мм, в зависимости от того, что больше.

Поскольку по механическим причинам фаска насадки должна быть достаточной толщины, это приводит к неопределенности определения эффективной площади отбора пробы. Эта неопределенность должна составлять менее 10 % для выполнения условий изокинетического отбора проб. Поэтому используют насадки с внутренним диаметром более 8 мм, и не рекомендуется использовать насадки диаметром менее 4 мм.

6.2.3 Всасывающий патрубок (зонд для отбора проб) для систем фильтрования за пределами газохода

Всасывающий патрубок должен иметь гладкую и хорошо отполированную внутреннюю поверхность и конструкцию, позволяющую легко проводить очистку с использованием щетки или других механических приспособлений, которая необходима перед началом отбора проб (см. 7.3.1).

Стенки всасывающего патрубка должны быть подогреты, и их температуру следует контролировать для уменьшения конденсации или образования побочных веществ (см. 7.3.4).

6.2.4 Корпус фильтра, в который устанавливается фильтр и фильтродержатель

Когда корпус фильтра находится за пределами газохода, он должен быть подогрет и температуру следует контролировать (см. 7.3.4) для предотвращения конденсации.

Конструкцией корпуса и фильтродержателя должно быть исключено завихрение газового потока в области уплотнений.

Для снижения перепада давлений на фильтре и улучшения распределения пыли на фильтре рекомендуется использовать сетчатый фильтродержатель.

6.2.5 Фильтры

Следует применять фильтры с эффективностью более 99,0 %, полученной на контрольном аэрозоле со средним диаметром частиц 0,3 мкм при максимальном ожидаемом расходе.

Эффективность фильтра должна быть удостоверена производителем фильтра.

Материал фильтра не должен адсорбировать или вступать в реакции с газообразными соединениями, содержащимися в отобранной пробе, и должен быть термически устойчивым с учетом максимальной ожидаемой температуры (см. 7.3.3).

При выборе фильтра также учитывают следующее:

a) фильтры из стекловолокна могут реагировать с кислотными соединениями, такими как SO3, что может привести к увеличению массы фильтра. Их использование не рекомендуется там, где это может произойти;

b) фильтры из кварцевых волокон зарекомендовали себя как эффективные в большинстве случаев, несмотря на малую механическую прочность;

c) фильтры из политетрафторэтилена (далее - ПТФЭ) являются эффективными, однако температура газа, проходящего через фильтр, не должна превышать температуру, указанную производителем фильтров;

d) размер фильтра выбирают в соответствии с максимальной допустимой массой твердых частиц, собираемых на фильтре. Это позволяет предотвратить потерю пыли из-за перегрузки материала фильтра. Максимальное количество пыли, которое может быть собрано на фильтре, должно быть указано производителем фильтра;

e) перепад давлений на фильтре и повышение давления из-за сбора твердых частиц во время отбора проб, зависящие от вида фильтра (например, ожидаемый перепад давлений при скорости фильтрования 0,5 м/с составляет от 3 до 10 кПа);

f) при использовании фильтров с органическим связующим веществом необходимо следить за тем, чтобы не было потерь массы фильтра из-за испарения органического вещества при нагревании;

g) значение нулевой пробы при измерении будет в некоторой степени зависеть от выбора фильтра (его механических свойств, совместимости с влажной средой и т.д.);

h) если планируется определять состав собранной пыли, то чистый фильтрующий материал должен быть испытан для определения присутствия и уровней содержания любых соответствующих анализируемых веществ;

i) при взвешивании некоторых видов фильтрующих материалов (например, ПТФЭ) следует избегать возникновения ошибок, связанных с электростатическими зарядами.

6.2.6 Комбинированные системы отбора проб твердых частиц/пылегазового потока (произвольной конструкции) для определения выбросов отходящих пылегазовых потоков

Когда газообразные соединения улавливаются ниже по потоку от фильтра, любые потери объема, изменения температуры или давления должны быть учтены для расчета скорости изокинетического отбора проб и объема отобранной пылегазовой пробы.

6.2.7 Всасывающее устройство и газомеры

Всасывающие устройства и газомеры (герметичные, коррозионно-стойкие и способные поддерживать вакуум) позволяют отбирать пробы отходящего пылегазового потока при рассчитанной скорости изокинетического отбора проб, соответствующей размеру насадки и параметрам отходящего пылегазового потока.

Система должна включать устройство регулировки расхода пробы, например, обходной клапан насоса или клапан для регулировки. Также в систему включают запорно-выпускное устройство для остановки пылегазового потока через систему отбора проб.

В зависимости от уровня влажности отбираемого пылегазового потока при компоновке устройств систем отбора проб используют три основные схемы. Допускается использование других схем, если доказано, что с их помощью получают такую же точность, как и с помощью компоновок, описанных ниже:

а) отбор проб сухого пылегазового потока с фильтром внутри газохода (см. рисунок 5) включает:

1) конденсор и/или осушительную колонну, обеспечивающие остаточную влажность менее 10 г/м3 при максимальном расходе;

2) герметичный или струйный насос, действующий как всасывающее устройство;

3) расходомер, используемый для обеспечения регулировки расхода, откалиброванный по волюметру сухого газа или измерительной диафрагме;

4) волюметр сухого газа или измерительную диафрагму, имеющие погрешность ±2 % при ожидаемом расходе, если погрешность измерений соответствующих абсолютных давления и температуры составляет менее 1 %.

1 - поток сухой пылегазовой пробы; 2 - невозвратный клапан; 3 - запорно-выпускной клапан; 4 - насос; 5 - расходомер переменной площади; 6 - счетчик сухого газа; 7 - измеритель температуры; 8 - барометр

Рисунок 5 - Схема контроля отбора проб с использованием расходомера и счетчика сухого газа

b) отбор проб сухого пылегазового потока с фильтром за пределами газохода и конденсорной системой (см. рисунок 6) включает:

1) конденсор и/или осушительную колонну, обеспечивающие остаточную влажность менее чем 10 г/м3 при максимальном расходе;

2) герметичный или струйный насос, действующий как всасывающее устройство;

3) волюметр сухого газа, имеющий погрешность в пределах ±2 % при ожидаемом расходе, если погрешность измерений соответствующих абсолютных давления и температуры составляет менее 1 %;

4) расходомер или измерительную диафрагму, используемые для регулировки расхода, откалиброванные по волюметру сухого газа или измерительной диафрагме.

1 - поток сухой пылегазовой пробы; 2 - невозвратный клапан; 3 - запорно-выпускной клапан; 4 - насос; 5 - обходной регулировочный клапан; 6 - счетчик сухого газа; 7 - измеритель температуры; 8 - барометр; 9 - расходомер переменной площади

Рисунок 6 - Схема контроля отбора проб с использованием счетчика сухого газа и вторичного диафрагменного расходомера

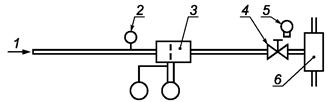

с) отбор проб влажного газа с фильтром, расположенным за пределами газохода (см. рисунок 7), включает:

1) изолированную или подогреваемую гибкую трубку, используемую для предотвращения конденсации влаги выше по потоку;

2) герметичный или струйный насос, действующий как всасывающее устройство;

3) измерительную диафрагму, в которой не происходит конденсация, или эквивалентное устройство, служащее в качестве расходомера. Измерения температуры и давления (абсолютного и дифференциального) в измерительной диафрагме (расходомере) должны быть в пределах ±1 %, а измерительная диафрагма должна быть откалибрована с отклонением ±2 % от ожидаемого расхода.

1 - поток влажной пылегазовой пробы; 2 - измеритель температуры; 3 - подогреваемая диафрагма; 4 - запорно-выпускной клапан; 5 - барометр; 6 - струйный насос

Рисунок 7 - Схема контроля отбора проб влажного газа (обязательна при фильтровании за пределами газохода, см. рисунок 4)

6.3 Материалы для извлечения твердых частиц

6.3.1 Очищенная вода, деионизированная и отфильтрованная.

6.3.2 Ацетон высокого качества с осадком менее 10 мг на литр.

6.3.3 Чистые сосуды соответствующего размера (например, 250 мл) для хранения и транспортировки промывного раствора.

6.3.4 Пробки для закупоривания всасывающего патрубка. Используемые пробки не должны быть источником загрязнения пробы.

6.4 Устройства для кондиционирования и взвешивания

6.4.1 Сосуды для взвешивания, используемые в процедуре выпаривания промывных растворов, массой, соответствующей используемым весам. Стекло и керамика признаны пригодными материалами для этих сосудов, полимерные материалы не рекомендуются.

6.4.2 Эксикаторы, находящиеся в помещении для взвешивания, с подходящим осушителем (силикагель, хлорид кальция и т.д.).

6.4.3 Сушильный шкаф классического лабораторного типа, с допускаемым отклонением от заданной температуры в пределах ±5 °С.

6.4.4 Весы с разрешением от 0,01 до 0,1 мг и диапазоном, соответствующим массе взвешиваемых частей. В зависимости от расположения помещения для взвешивания особое внимание проявляют при предотвращении нестабильности показаний, связанной с вибрацией, тягой воздуха, изменениями температуры и влажности.

6.4.5 Термометр и влагомер, расположенные вблизи весов.

6.4.6 Барометр.

6.4.7 В зависимости от процедуры испарения колпак для экстракции и нагреваемая тарелка для испарения промывных растворов.

7 Процедуры отбора проб и взвешивания

7.1 Общие положения

Перед выполнением любых измерений необходимо ознакомить персонал завода с целью и процедурами отбора проб. Характер заводского процесса, например, стационарный или циклический, влияет на программу отбора проб. Если процесс может быть выполнен в стационарном состоянии, необходимо, чтобы оно поддерживалось во время отбора проб.

Даты, время начала, продолжительность наблюдения и периоды отбора проб, а также рабочий режим завода во время этих периодов должны быть согласованы с администрацией завода.

Должны быть проведены предварительные расчеты для определения соответствующего диаметра насадки и/или времени отбора проб. Для получения достаточно большой массы фильтра с пробой по сравнению с массой чистого фильтра может быть необходимо более длительное время отбора проб или отбор проб с использованием большей насадки и более высоких расходов пробы.

Учитывая цель измерений и характеристики пылегазового потока, пользователь (оператор) должен:

a) выбрать устройство для фильтрования внутри или за пределами газохода. Если отходящий пылегазовый поток насыщен водой или содержит заметные количества SO3, рекомендуются устройства для фильтрования за пределами газохода;

b) выбрать подходящую температуру для кондиционирования и осушки фильтра до и после отбора проб.

При использовании устройства для фильтрования за пределами газохода устанавливают температуру фильтра в соответствии с нормативными документами или по техническим соображениям;

c) отбирать нулевую пробу после каждой серии измерений и, по крайней мере, после каждого дня отбора проб, следуя процедуре отбора проб, описанной в 7.3.5, либо без включения всасывающего устройства, либо с продолжительностью отбора проб менее 1 мин.

Это позволяет оценить дисперсию результатов измерений, относящуюся ко всей процедуре, проводимой операторами при определении концентрации пыли, близкой к нулю, и обусловленную загрязнением фильтров и промывочных растворов во время обработки на месте, транспортировки, хранения, обработки в лаборатории и процедур взвешивания и т.д.

Во время отбора проб необходим одновременный контроль скорости в плоскости отбора проб для проверки возможных изменений расхода в газоходе.

В месте отбора проб определяют температуру, давление, содержание влаги и среднюю молекулярную массу смеси газов отходящего пылегазового потока для расчета условий изокинетического отбора проб и приведения данных по выбросам от реальных к нормальным условиям. Если во время периода испытания изменение этих параметров в пространстве или времени превышает ±10 % по сравнению с изокинетическими условиями (см. 7.4.3), то эти параметры следует контролировать в каждой точке отбора проб.

При пересчете концентрации твердых частиц на сухой газ следует определять содержание влаги в отходящем пылегазовом потоке. Если концентрация твердых частиц должна быть выражена по отношению к установленному (избыточному) содержанию кислорода или диоксида углерода, следует также измерять концентрацию кислорода или диоксида углерода.

7.2 Процедура взвешивания

7.2.1 Взвешиваемые части

a) В зависимости от внутреннего устройства системы фильтрования взвешиваемыми частями до и после отбора проб могут быть:

1) только фильтр;

2) фильтр и фильтродержатель;

3) фильтр, фильтродержатель и входная часть корпуса фильтра, включая насадку (в зависимости от конструкции системы).

В первом и втором случаях осадок пыли в области от кончика насадки до фильтра должен быть извлечен и взвешен.

В третьем случае осадок пыли выше по потоку от фильтра учитывают при взвешивании, но при этом необходимо использовать весы, позволяющие взвешивать большие массы этих частей с заданным уровнем точности. Внешние поверхности частей должны быть очищены перед взвешиванием с использованием проверенной лабораторной методики;

b) В зависимости от вида используемого устройства отбора проб взвешиваемыми частями могут быть фильтр (с фильтродержателем или без него) или фильтр, включая все части выше по потоку от него. Варианты включают:

1) фильтр и твердые частицы, собранные выше по потоку от фильтра;

2) фильтр, его корпус и твердые частицы, собранные выше по потоку от корпуса;

3) насадку, фильтр и его корпус, а также любые части, соединяющие корпус с насадкой.

Для последних двух случаев все соответствующие части должны быть обработаны до и после взвешивания в соответствии с процедурой, приведенной в 8.3, и взвешены вместе без демонтажа;

c) В зависимости от используемой системы фильтрования растворы, полученные при промывке компонентов, могут быть испарены и взвешены в том же сосуде или перелиты в меньший сосуд для взвешивания, следуя проверенной лабораторной методике.

7.2.2 Обработка взвешиваемых частей перед отбором проб

Взвешиваемые части должны быть высушены в сушильном шкафу в течение по крайней мере 1 ч при температуре 160 °С (см. также раздел 8 для специальных случаев).

После осушки фильтры и/или сосуды для взвешивания помещают в эксикатор, находящийся в помещении для взвешивания по крайней мере на 8 ч для обеспечения одинакового кондиционирования фильтра на всем протяжении его использования (включая подготовку и окончательное взвешивание). Для частей большего размера и сосудов для взвешивания может быть необходимо кондиционирование в течение времени до 12 ч.

7.2.3 Взвешивание

Взвешивают фильтр на электронных весах с погрешностью в пределах по крайней мере ±0,1 мг.

Так как массы проб определяют путем расчета разностей между данными, часто полученными с интервалом в одну или две недели, необходимо соблюдать особую осторожность, чтобы избежать погрешностей взвешивания, связанных с дрейфом весов, недостаточно равновесной температурой взвешиваемых частей и изменениями условий окружающей среды (см. примеры в приложении С). Поэтому перед выполнением любого взвешивания оператор должен проверять используемую им процедуру взвешивания.

Перед проведением каждой серии взвешиваний:

a) калибруют весы по эталонам массы;

b) проводят дополнительные проверки путем взвешивания контрольных частей, эквивалентных другим частям и подготовленных в тех же условиях, но хранящихся свободными от загрязнения;

c) регистрируют климатические условия в помещении (для взвешивания).

При взвешивании частей большого объема (например, мензурок) изменения температуры и барометрического давления могут привести к кажущемуся изменению массы. Это может быть обнаружено путем использования контрольных частей известной массы. В таких условиях при взвешивании вводят поправки. Поправки при взвешивании определяют на основе изменения кажущейся массы трех эквивалентных контрольных частей каждого типа (фильтра с фильтродержателем, сосуда и т.д.) (см. приложение С).

При взвешивании необходимо обращать внимание на следующие помехи:

- электростатические заряды, которые необходимо разрядить или нейтрализовать;

- характеристики гигроскопичности и летучести фильтрующего материала и/или пыли, которые могут привести к увеличению или уменьшению массы. По этой причине взвешивание выполняют быстро, в течение 1 мин после удаления из эксикатора. Регистрируют два дополнительных результата взвешивания с интервалами в 5 с после первого взвешивания. Если наблюдается существенное увеличение или уменьшение показаний стечением времени, обусловленное природой материала, могут быть необходимы специальные процедуры, такие как экстраполяция показаний к исходным условиям;

- небольшие различия в температуре взвешиваемой части и окружающей среды могут сбивать настройку весов.

7.2.4 Обработка взвешиваемых частей после отбора проб

Взвешенные части сушат в сушильном шкафу в течение по крайней мере 1 ч при температуре 160 °С (см. раздел 8).

После осушки температура частей должна прийти в равновесие с температурой окружающей среды, как указано в 7.2.2.

Когда есть подозрение на присутствие летучих или реакционно-способных соединений, осушку выполняют при температуре отбора проб с использованием потока сухого азота.

7.2.5 Обработка промывных растворов после отбора проб

Все промывные растворы (вода и ацетон) от всех частей выше по потоку от фильтра (см. 7.3.5) отправляют в лабораторию для дальнейшей обработки. Необходимо следить за тем, чтобы не происходило их загрязнение.

Переливают количественно объемы растворов в высушенные и предварительно взвешенные сосуды. Во время испарения смесь растворителей не кипятят. Поскольку в процессе испарения объем раствора уменьшается, могут быть использованы сосуды меньшего объема.

Примечание - Были проверены два метода испарения: 1) испарение в сушильном шкафу при температуре 120 °С при атмосферном давлении. Для разбавления паров ацетона до безопасного уровня необходима эффективная система продувки чистым воздухом или азотом; 2) испарение в закрытой системе (эксикаторе). Устанавливают начальную температуру 90 °С, а давление понижают до 40 кПа (абсолютное). Периодически температуру и давление повышают. В течение последнего периода поддерживают температуру 140 °С и давление 20 кПа (абсолютное).

После испарения взвешиваемые сосуды помещают в сушильный шкаф на 1 ч при температуре 160 °С (см. раздел 8). Перемещают взвешиваемые сосуды в эксикатор. После наступления теплового равновесия в помещении для взвешивания взвешивают сосуды, включая осадок, оставшийся после испарения, как установлено в 7.2.1.

Из-за относительно большой массы и объема взвешиваемых сосудов по сравнению с исследуемым осадком на взвешивание могут влиять изменения барометрического давления. Поэтому в каждой серии взвешивают по крайней мере три пустых сосуда одинакового размера, чтобы любые изменения массы могли быть использованы для введения поправки.

Получают по крайней мере одно значение массы сосуда с использованием того же объема каждого чистого растворителя, что и при промывке.

7.3 Отбор проб

7.3.1 Подготовка

Устройства должны быть очищены щеткой и промыты, откалиброваны и проверены перед установкой в месте испытаний. Следят за тем, чтобы любая часть системы отбора проб, которая ранее использовалась для отбора проб пыли с высокой концентрацией, не использовалась повторно без предварительной разборки и тщательной очистки.

В зависимости от программы измерений фильтр и соответствующие взвешиваемые части должны быть подготовлены перед каждым отбором пробы. К ним относятся части, используемые для проведения холостых опытов и запасные части, необходимые для устранения нарушений нормальной работы процесса и устройств.

Выполняют процедуры взвешивания в соответствии с 7.2.3.

Все взвешиваемые части, включая всасывающий патрубок, другие части или устройства, которые будут вступать в контакт с пробой (и затем будут промыты), должны быть защищены от загрязнения во время транспортировки и хранения.

7.3.2 Предварительные измерения

Проверяют размеры газохода, в котором проводят отбор проб с использованием теодолита с вертикальным кругом или других средств. Выбирают число и расположение точек отбора проб в соответствии с 5.4 и приложением В. На трубке Пито и трубке для отбора проб отмечают расстояние от точек отбора проб до входной точки порта доступа.

Измеряют температуру и скорость пылегазового потока в выбранных точках газохода, а также проверяют возможные отклонения газового потока относительно оси газохода и выполнение требований, указанных в 5.3, в противном случае - см. 7.4.1.

Измеряют содержание влаги и молекулярную массу смеси газов отходящего потока.

Для непрерывного контроля скорости отходящего пылегазового потока во время периода отбора пробы в соответствующей фиксированной точке системы отбора проб устанавливают отдельную трубку Пито. Контроль температуры и/или концентрации СО2/О2 в газоходе (или контроль других необходимых параметров) может также обеспечить получение информации о стабильности работы стационарного источника выбросов.

Принимая во внимание предварительный расчет времени отбора проб и измеренные скорости, выбирают подходящую насадку в соответствии с требованиями, указанными в 6.2.2 и 7.3.3.

7.3.3 Расчет диаметра насадки

7.3.3.1 Описание насадки

Для обеспечения условия изокинетичности отбора проб из пылегазовых потоков в широком диапазоне скоростей устройства для отбора проб должны включать комплект насадок различных диаметров.

Диаметр насадки оценивают как на основе характеристик объемного расхода для конкретной используемой системы отбора проб, так и на основе начального предположения, полученного на основе оценки процесса или предварительного отбора проб, относительно ожидаемой массы собранных твердых частиц.

7.3.3.2 Расчет диаметра насадки на основе характеристик расхода в системе отбора проб

На основе предварительно определенной скорости потока (vs) в каждой точке отбора проб и при условии vn = vs площадь насадки Ап вычисляют по формуле

![]() (4)

(4)

где vn - скорость потока в насадке;

Dn - диаметр насадки.

Если диаметр насадки является неподходящим, необходим другой объемный расход (или другая система отбора проб).

7.3.3.3 Расчет диаметра насадки при фиксированном времени отбора проб

В некоторых случаях время отбора проб точно устанавливается. При таком требовании может быть необходимо увеличить объемный расход для сбора массы твердых частиц, достаточной для взвешивания. Объемный расход может быть увеличен путем увеличения размера насадки, при этом могут понадобиться изменения в конструкции системы отбора проб для соответствия требованиям увеличенного потока.

Объемный расход в насадке qv вычисляют по формуле

qv = Anvn,

где An - площадь насадки.

В изокинетических условиях vn равна скорости потока vs, т.е. vn = vs.

Следовательно, qv в насадке в условиях изокинетического отбора проб с учетом раздела 6 вычисляют по формулам:

где

![]() (6)

(6)

или

![]() (7)

(7)

сexp - ожидаемая концентрация пыли;

m - масса твердых частиц;

t - время;

vs - скорость потока в газоходе;

Vn - объем потока, прошедшего через насадку.

7.3.4 Нулевая проба

Берут нулевую пробу после каждой серии измерений или по крайней мере один раз в день, следуя процедуре отбора проб, указанной в 7.3.5, без запуска всасывающего устройства, удерживая насадку в газоходе под углом 180° к направлению потока в течение 15 мин. Это позволяет оценить дисперсию результатов измерений, относящуюся ко всей процедуре, проводимой операторами при определении концентрации пыли, близкой к нулю, и обусловленную загрязнением фильтров и промывочных растворов во время обработки на месте, транспортировки, хранения, обработки в лаборатории и взвешивания. Все значения для нулевых проб должны быть зарегистрированы отдельно.

Значение нулевой пробы представляют в миллиграммах на кубический метр и рассчитывают с использованием среднего времени отбора пробы в серии измерений.

7.3.5 Процедура отбора проб

Отбор проб выполняют в следующем порядке:

a) собирают устройство для отбора проб и проверяют на возможные утечки путем закупорки насадки и запуска всасывающего устройства. Расход при утечке (измеренный, например, путем изменения давления) после вакуумирования системы отбора проб при максимальном давлении, достигаемом во время отбора проб, должен составлять менее 2 % нормального расхода. Во время отбора проб допускается осуществлять непрерывный контроль утечек путем непрерывного измерения концентрации соответствующего компонента пылегазового потока (СO2, O2 и т.д.) напрямую в газоходе и ниже по потоку от линии отбора проб. Любая обнаруженная разность этих концентраций указывает на утечку в частях устройства для отбора проб, расположенных за пределами газохода. Эта утечка должна быть обнаружена и устранена;

b) предварительно нагревают соответствующие части системы отбора проб до выбранной температуры фильтрования, например температуры газохода или рекомендуемой температуры, равной (160 ± 5) °С. Помещают систему отбора проб в газоход, располагая вход насадки, если возможно по направлению потока, исключая контакт с любыми частями газохода.

Герметизируют отверстие порта доступа для сведения к минимуму просачивания воздуха или предотвращения воздействия ядовитых газов на операторов;

c) поворачивают зонд для отбора проб до тех пор, пока вход насадки не повернется навстречу потоку в пределах ±10°, открывают запорно-выпускной клапан, запускают всасывающее устройство и регулируют расход для получения изокинетического отбора проб в пределах 5 %,

d) время отбора проб в каждой выбранной точке должно быть одинаковым;

e) общее время отбора проб должно быть не менее 30 мин;

f) во время отбора проб каждые 5 мин проверяют и регулируют расход

для поддержания изокинетических условий отбора проб в пределах ![]() %.

Непрерывно контролируют или регистрируют каждые 5 мин динамическое давление,

измеренное трубкой Пито или другой подходящей измерительной системой,

установленной в фиксированной точке или закрепленной на устройстве для отбора

проб (см. 8.3).

%.

Непрерывно контролируют или регистрируют каждые 5 мин динамическое давление,

измеренное трубкой Пито или другой подходящей измерительной системой,

установленной в фиксированной точке или закрепленной на устройстве для отбора

проб (см. 8.3).

Примечание - Отлаженная лабораторная методика необходима при использовании газомера сухого газа для регистрации каждые 5 мин температуры и давления в газомере и для окончательного расчета отобранного объема;

g) не прекращают отбор проб при перемещении системы отбора проб к следующей точке отбора проб и одновременно регулируют расход для получения изокинетических условий;

h) регистрируют время отбора проб и отобранный объем или расход в каждой точке отбора проб;

i) по завершении отбора проб во всех выбранных точках на линии отбора проб закрывают запорно-выпускной клапан и выключают всасывающее устройство, удаляют систему отбора проб из газохода и перемещают ее на следующую линию отбора проб.

Для измерения низких концентраций пыли рекомендуется использовать только один фильтр для проведения всего измерения (кумулятивный отбор проб).

Нагрузка фильтра и максимальная скорость потока не должны превышать значений, рекомендуемых изготовителем фильтра;

j) при завершении отбора проб во всех точках:

1) удаляют систему отбора проб после закрытия запорно-выпускного клапана и выключения всасывающего устройства;

2) проверяют устройство на утечки в соответствии с 7.4.2, если во время отбора проб контроль утечек не проводился;

3) разбирают устройства для отбора проб и проводят визуальную проверку фильтра и фильтродержателя на признаки поломки или пятен из-за давления или содержания влаги, что может наблюдаться для устройств отбора проб, используемых при температуре ниже или слишком близко к точке росы. Если такие признаки обнаружены, испытание признается недействительным. Проверяют также распределение пыли на фильтре для обнаружения неоднородности;

k) измеряют и регистрируют барометрическое давление;

l) помещают взвешиваемые части в закрытый контейнер, свободный от электростатического электричества, для транспортировки их в лабораторию для взвешивания (см. раздел 7).

7.3.6 Извлечение осадка выше по потоку от фильтра

Промывают все невзвешиваемые части, которые находятся в контакте с отбираемым пылегазовым потоком, для извлечения осадка выше по потоку от фильтра.

Принимают меры, чтобы избежать загрязнения пробы, если процедуру промывки выполняют на месте. Промывку выполняют в соответствии со следующими процедурами:

a) осторожно промывают внутренние поверхности насадки, колена и передней части корпуса фильтра водой над сосудом для хранения. Не допускают проникание внешней пыли в сосуд. Промывают эти же поверхности ацетоном и собирают ацетон в тот же сосуд;

b) для промывки всасывающего патрубка (зонда для отбора проб) закупоривают один его конец и заполняют достаточным количеством воды для увлажнения и очистки внутренней поверхности (от 1/3 до 1/2 объема всасывающего патрубка) и затем закупоривают другой конец. Вращают патрубок вдоль его длинной оси и опрокидывают несколько раз. Сливают воду в сосуд для хранения и транспортировки. Повторяют процедуру промывки водой, за которой следует промывка ацетоном.

Не проводят механической очистки поверхностей для извлечения осадка выше по потоку от фильтра после отбора проб. Однако необходимо механически очищать и промывать устройства перед каждой серией измерений.

Холостой отбор проб должен включать чистую промывку предварительно очищенной системы отбора проб. Чистую промывку осуществляют в соответствии с вышеуказанными процедурами, а процедуры испарения и взвешивания проводят так же, как и при отборе обычной пробы.

7.4 Подтверждение пригодности результатов

7.4.1 Параметры, зависящие от стационарного источника

Если испытание проводилось в неподходящем месте или выполнялось при изменяющемся режиме работы предприятия, пригодность пробы может быть подвергнута сомнению, а результаты измерений признаны ненадежными. В таких случаях протокол испытаний должен четко отражать, что испытание проводилось не в соответствии с требованиями настоящего стандарта.

В протокол испытаний должно быть включено детальное описание характеристик потока в месте отбора проб и/или описание изменений расхода в газоходе во время отбора проб с любыми пояснениями.

7.4.2 Проверка утечек

Значительные погрешности могут быть обусловлены утечками в системе отбора проб, особенно в тех ее частях, которые находятся под вакуумом.

Поэтому до и после каждого испытания система отбора проб должна быть проверена на утечки путем закупорки насадки и запуска всасывающего устройства. Расход должен составлять не более 2 % от нормального расхода при максимальном вакууме, достигаемом во время отбора проб, в противном случае измерение является недействительным.

7.4.3 Изокинетический расход

Если реальный расход через насадку отличается более чем на ±10 % теоретического изокинетического расхода во время отбора проб, измерение расхода должно быть повторено.

Если этот критерий по-прежнему не выполняется из-за изменения расхода в газоходе, см. 7.4.1.

7.4.4 Пыль на невзвешиваемых частях выше по потоку от фильтра

Масса пыли, осевшей на невзвешиваемых частях выше по потоку от фильтра, должна быть прибавлена к найденной массе осадка на фильтре и взвешиваемых частях.

Это требование может не выполняться, если:

фильтр расположен внутри газохода, между ним и насадкой нет изгибов, он применяется для ненасыщенных газов при температуре, значительно превышающей температуру точки росы;

проверка пригодности была проведена в условиях, подобных условиям контролируемого процесса, и было установлено, что масса осевшей пыли не превышает 10 % предельного усредненного за день значения, установленного для процесса.

7.4.5 Пригодность отобранной пробы

Серию измерений признают пригодной только в том случае, если количество пыли, собранной за время отбора проб, по крайней мере в пять раз превышает соответствующее значение для нулевой пробы.

7.4.6 Сводка требований настоящего стандарта

Обобщенные требования разделов 5 и 6 настоящего стандарта приведены в таблице 3.

Таблица 3 - Сводка требований к характеристикам аппаратуры и условиям отбора проб

|

Значение |

|

|

Устройство для сбора пыли |

|

|

Внутренний диаметр насадки d, мм, более |

4 |

|

Неопределенность измерения площади насадки, % |

±10 |

|

Длина насадки с постоянным внутренним диаметром, мм, более |

10 |

|

Изменение угла диаметра насадки, градус, менее |

30 |

|

Радиус изгиба колена насадки, более |

1,5d |

|

Длина прямой части насадки до первого изгиба, мм, более |

30 |

|

Расстояние кончика насадки до препятствий, мм, более |

50 |

|

Эффективность фильтра (испытание с помощью аэрозоля с размером частиц 0,3 мкм), %, более |

99,5 |

|

Фильтрующий материал (абсорбция компонентов) |

Не реагирует и не абсорбирует |

|

Остаточная влажность газа после конденсора или осушительной колонны, г/м3, менее |

10 |

|

Неопределенность измерения объема газа газомером, % |

±2 |

|

Неопределенность измерения абсолютного давления, % |

±1 |

|

Неопределенность измерения абсолютной температуры, % |

±1 |

|

Центрирование насадки, % |

±10 |

|

Изокинетические условия (средняя неопределенность измерения), % |

±10 |

|

Проверка утечек, %, менее |

2 |

|

Разрешение весов, мг |

От 0,01 до 0,1 |

|

Неопределенность взвешивания, %, менее |

5 % предельного значения, установленного для процесса (см. 7.4.4) |

|

Сохранение термостойкости фильтра зонда при нагревании, ч, более |

8 |

|

Значение нулевой пробы, менее |

10 % предельного значения, установленного для процесса, или 2 мг/м3 (выбирают меньшее) |

|

Неопределенность измерения времени отбора проб, с |

±5 |

|

Неопределенность линейных измерений: диаметр газохода диаметр насадки |

±1 % ±0,2 мм или ±5 % (выбирают большее) |

|

Место отбора проб |

|

|

Угол потока, градус, менее |

15 |

|

Отрицательный поток |

Отсутствует |

|

Перепад давлений (трубка Пито), Па, более |

5 |

|

Отношение максимальной скорости потока к минимальной |

3:1 |

|

Длина прямой части газохода до плоскости отбора проб, более |

Пять гидравлических диаметров (рекомендуется) |

|

Длина прямой части газохода после плоскости отбора проб, более |

Два гидравлических диаметра (рекомендуется) |

|

Длина прямой части газохода перед точкой выброса, более |

Пять гидравлических диаметров (рекомендуется) |

|

Число точек отбора проб |

|

|

Устройства для измерения параметров пылегазового потока |

|

|

Пределы допускаемой погрешности измерения абсолютной температуры, % |

±1 |

|

Пределы допускаемой погрешности измерения плотности пылегазового потока, кг/м3 |

±0,05 |

8 Дополнительные требования

8.1 Влияние температуры на свойства частиц

Выбрасываемая пыль обычно является термически устойчивой. Однако в некоторых процессах отбираемые пылегазовые потоки могут содержать неустойчивые или среднелетучие соединения (т.е. соединения в виде взвешенных частиц при низкой температуре, и в газообразном состоянии при более высокой температуре). В таких случаях измеренная концентрация зависит от температуры фильтрования и/или температуры осушки перед окончательным взвешиванием.

Подобные явления наблюдались на ряде предприятий, например:

- на электростанциях, оборудованных установками для десульфуризации, из-за образования гидратов;

- на электростанциях, работающих на тяжелом топливе или дизельных двигателях, из-за наличия SO3 и/или органических соединений;

- в стекловаренных печах из-за наличия среднелетучих соединений бора;

- в установках для сжигания отходов с влажными и полусухими процессами обработки газа. Были получены различия в результатах измерений концентрации пыли (вплоть до 10-кратной), в таких случаях результаты должны быть соотнесены с установленной температурой (самой высокой температурой, при которой находилась отобранная пыль до взвешивания). Из-за большого разнообразия ситуаций, которые могут встретиться на практике, невозможно установить одно общепринятое значение температуры, которое могло бы подходить во всех случаях.

Однако поскольку полное улавливание летучих соединений будет вызывать необходимость фильтрования при очень низких температурах и особого внимания во время отбора проб, результаты с большей воспроизводимостью могут быть получены, если эти соединения не улавливаются или в дальнейшем испаряются при осушке. Поэтому температура 160 °С, при которой предотвращается улавливание наиболее летучих соединений и разрушается большинство гидратов, является общепринятой.

В соответствии с этим принятым правилом взвешиваемые части системы для отбора проб должны:

a) быть выдержаны при температуре 180 °С перед отбором проб;

b) находиться при температуре, равной или меньшей 160 °С во время отбора проб;

c) быть выдержаны при температуре 160 °С после отбора проб.

В зависимости от возможных правовых требований и разрешений, предоставленных предприятию по особым видам выбросов или относительно цели измерения, может приниматься другая температура обработки пробы: например, если должны учитываться аэрозоли или конденсируемые соединения, температура обработки пробы после отбора проб должна быть уменьшена.

В любом случае:

- взвешиваемые части должны быть выдержаны перед отбором проб (7.2.1) при температуре, по крайней мере, на 20 °С превышающей максимальную температуру, достигаемую во время отбора проб и последующей обработки;

- значения температуры, при которой отбиралась проба и температуры перед которой частицы выдерживаются перед взвешиванием, должны быть указаны в протоколе испытаний.

8.2 Твердые частицы, осевшие выше по потоку от фильтра

Экспериментальные исследования показали, что осадком твердых частиц выше по потоку от фильтра нельзя пренебрегать. Также было показано, что могут возникать значительные погрешности измерений, если осевшие вещества извлекаются недостаточно тщательно.

Количество осевших частиц зависит от конструкции устройств отбора проб и характеристик отбираемых твердых частиц. Таким образом, все невзвешиваемые части должны быть проверены на наличие осадка твердых частиц и при его наличии твердые частицы должны быть собраны.

Осевшие частицы могут быть собраны с использованием процедур промывки (см. 7.3.6) либо после каждого измерения в серии измерений, либо после каждой серии измерений в одной и той же плоскости и, по крайней мере, один раз в день. Если осевшие частицы собраны в конце серии измерений, то извлеченная масса относится к отдельным испытаниям пропорционально массе частиц, собранных на каждом фильтре.

8.3 Улучшение процедуры взвешивания

Опыт показал, что неопределенности взвешивания связаны не только с характеристиками весов, но также и со всей применяемой процедурой. Поэтому перед выполнением любого измерения исполнитель должен ознакомиться с процедурой проведения измерений и оценить свою собственную процедуру с учетом используемых устройств для отбора проб и фильтров.

Многократное взвешивание одних и тех же частей, проводимое в течение нескольких недель при изменяющихся внешних условиях, например при изменении температуры, влажности и т.д., обеспечит оценку фактической точности взвешивания, включая неопределенности, связанные с обработкой фильтров, временем, необходимым для достижения равновесия и т.д.

Результаты должны быть использованы в качестве начальной оценки значения для нулевой пробы, а также позволяют вычислить объем отбираемого пылегазового потока для получения значимых данных с учетом ожидаемого диапазона концентраций твердых частиц.

9 Расчеты

9.1 Изокинетический расход

Для того чтобы провести отбор проб в изокинетических условиях, расход в системе отбора проб должен быть рассчитан таким образом, чтобы скорость отбираемого пылегазового потока на входе в насадку vn была равна скорости отходящего пылегазового потока в точке отбора проб vs, т.е.:

Расход в насадке qv, приведенный к реальным условиям в насадке, вычисляют по формуле

В соответствии с формулой (5) изокинетический отбор проб проводят при выполнении условия:

Поскольку расход при отборе проб измеряют в условиях (температура, давление и содержание влаги), которые обычно отличаются от реальных условий в газоходе, qV должен быть скорректирован следующим образом:

![]() , (11)

, (11)

где qm - измеренный объемный расход;

qV,a - объемный расход, приведенный к реальным условиям в точке отбора проб;

Нт и На - объемная доля влаги в пылегазовом потоке в условиях измерения расхода (m) и в реальных условиях (а), %;

Tт и Tа - измеренная и реальная температуры пылегазового потока соответственно, К;

рт и ра - абсолютные измеренное и реальное давления пылегазового потока соответственно.

Сравнивают расчетное значение qV co значением qV,a, полученным во время испытания, чтобы определить согласуются ли эти значения в пределах ±10 %, т.е. выполняются ли условия изокинетического отбора проб, установленные настоящим стандартом.

9.2 Концентрация пыли

9.2.1 Общие положения

Для каждого испытания рассчитывают:

a) отобранный объем V сухого или влажного пылегазового потока, приведенный к нормальным условиям;

b) общую массу т пыли, собранной на фильтре и выше по потоку от фильтра при промывке;

c) массовую концентрацию пыли с по формуле

![]() (12)

(12)

Для введения поправок на влияние разбавления и/или влаги может возникнуть необходимость выразить концентрацию твердых частиц относительно установленного содержания O2 или СO2.

Это достигается путем умножения на поправочный коэффициент по кислороду fc,O2 и диоксиду углерода fc,CO2 (см. 9.2.2 и 9.2.3 соответственно).

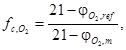

9.2.2 Поправочный коэффициент по кислороду

(13)

(13)

где jO2,ref - объемная доля O2 в установленных условиях, %;

jO2,m - измеренная объемная доля O2, %;

21 - содержание кислорода в воздухе, %.

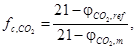

9.2.3 Поправочный коэффициент по диоксиду углерода

(14)

(14)

где jCO2,ref - объемная доля СO2 в установленных условиях, %;

jCO2,m - измеренная объемная доля СO2, %.

10 Статистические характеристики

10.1 Общие положения

Поскольку состав отходящего пылегазового потока изменяется со временем, невозможно определить сходимость и воспроизводимость метода в соответствии с ИСО 5725 (все части).

Однако, если одна группа специалистов последовательно выполняет параллельные испытания с использованием двух идентичных систем отбора проб, то это позволяет сделать статистическое сравнение рассчитанных значений х1 и х2 в паре.

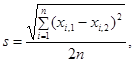

Стандартное отклонение s значений в паре вычисляют по формуле

(15)

(15)

где п - число выборочных пар х1 и х2.

Стандартное отклонение может быть использовано для вычисления:

a) неопределенности и (или доверительного интервала), связанной с отдельным измерением, выполненным группой специалистов:

u = t0,95; n - 1s,

где t0,95; n - 1 - коэффициент Стьюдента для доверительного интервала 95 % и п - 1 степеней свободы.

b) сходимости r в соответствии с ИСО 5725 (все части), т.е. максимальной разности между двумя измерениями, сделанными одной и той же группой специалистов, для доверительного интервала 95 %:

![]() (16)

(16)

Этот подход следует рассматривать как инструмент в области обеспечения гарантии качества.

Когда данные предоставляют несколько независимых групп специалистов, работающих вместе, подобные расчеты допускается выполнять и обеспечивать оценку:

c) внешней неопределенности, связанной с отдельным измерением, выполненным любой группой специалистов, в соответствии с требованиями настоящего стандарта. Эту неопределенность учитывают при сравнении результатов измерений с предельным установленным значением выброса;

d) воспроизводимости R согласно ИСО 5725 (все части), т.е. максимальной разности, которая может ожидаться с 95 %-ным уровнем доверия, между двумя измерениями, выполненными различными группами специалистов, работающими в соответствии с настоящим стандартом в условиях реального технологического процесса.

При измерениях низких концентраций предел обнаружения может быть оценен:

e) путем параллельных измерений и вычисления неопределенности;

f) путем последовательных измерений при близкой к нулю концентрации. Предел обнаружения принимают равным утроенному стандартному отклонению.

10.2 Экспериментальные данные по отбору проб

Информация по проверке достоверности метода отбора проб приведена в приложении Е.

11 Протокол испытаний

Протокол испытаний должен содержать ссылку на настоящий стандарт и следующую информацию:

a) описание цели испытаний, идентификацию места, дату отбора проб;

b) описание рабочего режима производственного процесса и любых изменений, происходящих во время измерений;

c) идентификацию места отбора проб и параметры пылегазового потока в газоходе:

1) размеры газохода, число и расположение линий и точек отбора проб;

2) давление в газоходе;

3) профиль скорости и температуры;

4) содержание O2/СO2 (если необходимо), влаги и объемы отобранного газа;

d) процедуры измерений:

1) измерение скорости (калибровку трубок Пито s-типа и т.д.);

2) характеристики устройства для отбора проб;

3) тип, вид, марку (производителя системы отбора проб);

4) диаметр насадки, характеристику фильтра (материал, размер, тип);

5) калибровку приборов для измерения расхода;

6) температуру фильтрования;

7) процедуры взвешивания;

8) температуру, при которой взвешиваемые части выдерживают перед отбором проб;

9) поправки на кажущиеся изменения массы;

e) результаты испытаний, для каждого испытания:

1) номер и дату испытания;

2) массу собранных твердых частиц;

3) температуру и давление газа в системе отбора проб;

4) состав пылегазового потока (включая содержание влаги);

5) время отбора проб;

6) отобранный объем и расход;

7) любые особые обстоятельства или инциденты;

8) скорректированные результаты (нормальные условия);

9) любые промежуточные и окончательные результаты вычислений;

f) гарантию качества:

1) результаты проверки утечек;

2) значение для нулевой пробы;

3) условия изокинетичности;

4) количество пыли, осевшей выше по потоку от фильтра;

g) комментарии:

1) Отмечают в результатах испытаний отношение результатов измерений (в мг пыли) к значению нулевой пробы (в мг пыли);

2) Протокол испытаний должен также отражать любые особые обстоятельства, которые могли повлиять на результаты, и любую информацию, касающуюся неопределенности результатов;

3) При изменении метода представляют об этом информацию.

Приложение А

(обязательное)

Проверенные конструкции входных насадок

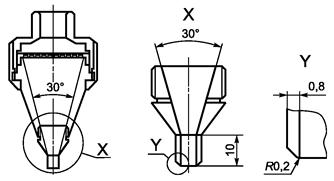

Для входной насадки должна быть использована одна из конструкций, приведенных на рисунках А.1 - А.3.

Рисунок А.1 - Входная насадка, совмещенная с фильтродержателем

Рисунок А.2 - Одноугловая входная насадка

Рисунок А.3 - Двухугловая входная насадка

Приложение В

(обязательное)

Определение положения точек отбора проб в круглых и прямоугольных газоходах

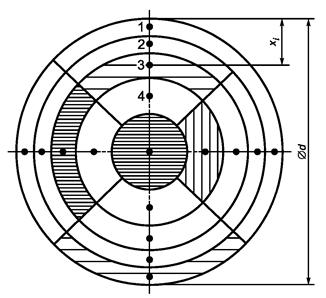

В.1 Требования для круглых газоходов

В.1.1 Общее правило для круглых газоходов

В соответствии с общим правилом при его применении для круглых газоходов плоскость отбора проб делят на равные области. Точки отбора проб, по одной в центре каждой области, должны быть расположены на двух или более диаметрах (линиях отбора проб), и одна точка должна быть расположена в центре газохода (см. рисунок В.1).

Расположение точек отбора проб зависит от числа выбранных точек.

Для круглых газоходов достаточно двух линий отбора проб (диаметров). При этом расстояние х от стенки газохода до каждой i точки отбора проб может быть вычислено по формуле

где Кi - коэффициент в соответствии с таблицей В.1, %;

d - диаметр газохода, м.

Заштрихованные области имеют равную площадь

Рисунок В.1 - Размещение точек отбора проб в круглых газоходах с диаметром более 2 м в соответствии с общим правилом

В таблице В.1 приведены значения коэффициентов Кi, %, в соответствии с общим правилом для круглых газоходов.

Таблица В.1

|

Кi при |

||||

|

ni = 3 |

ni = 5 |

ni = 7 |

ni = 9 |

|

|

1 |

11,3 |

5,9 |

4,0 |

3,0 |

|

2 |

50,0 |

21,1 |

13,3 |

9,8 |

|

3 |

88,7 |

50,0 |

26,0 |

17,8 |

|

4 |

|

78,9 |

50,0 |

29,0 |

|

5 |

|

94,1 |

74,0 |

50,0 |

|

6 |

|

|

86,7 |

71,0 |

|

7 |

|

|

96,0 |

82,2 |

|

8 |

|

|

|

90,2 |

|

9 |

|

|

|

97,0 |

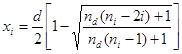

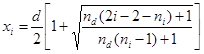

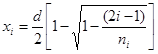

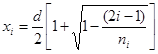

Для круглых газоходов, где необходимо увеличить число линий отбора проб (диаметров) или число точек отбора проб (например, из-за неблагоприятных условий потока), общая формула (В.1) для расчета расстояния от стенки газохода до точки отбора проб вдоль диаметра (до i-й точки) хi принимает вид:

для

для

![]() (В.2)

(В.2)

![]() для

для

![]() (В.3)

(В.3)

для

для

![]() (В.4)

(В.4)

где i - индекс точки отбора проб вдоль диаметра;

ni - число точек отбора проб на линии отбора проб (диаметре, включая центр);

nd - число линий отбора проб (диаметров).

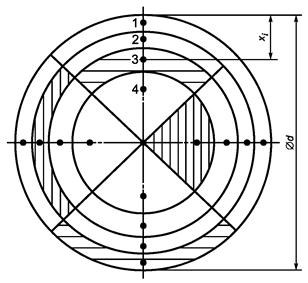

В.1.2 Тангенциальное правило для круглых газоходов

При использовании тангенциального правила для круглых газоходов плоскость отбора проб делят на равные области. Точки отбора проб, по одной в центре каждой области, располагают на двух или более диаметрах (линиях отбора проб), при этом в центре трубы точки отбора проб нет (см. рисунок В.2).

Размещение точек отбора проб на каждом диаметре зависит от числа точек на каждом диаметре, но не зависит от числа выбранных диаметров.

Для круглых газоходов, где достаточно двух линий отбора проб (диаметры), расстояние от стенки газохода до каждой точки вычисляют по формуле

где ki - коэффициент в соответствии с таблицей В.2, %.

В таблице В.2 приведены значения коэффициентов ki, %, в соответствии с тангенциальным правилом для круглых газоходов.

Заштрихованные области имеют равную площадь

Рисунок В.2 - Размещение точек отбора проб в круглых газоходах с диаметром более 2 м в соответствии с тангенциальным правилом

Таблица В.2

|

ki при |

||||

|

ni = 2 |

ni = 4 |

ni = 6 |

ni = 8 |

|

|

1 |

14,6 |

6,7 |

4,4 |

3,3 |

|

2 |

85,4 |

25,0 |

14,6 |

10,5 |

|

3 |

|

75,0 |

29,6 |

19,4 |

|

4 |

|

93,3 |

70,4 |

32,3 |

|

5 |

|

|

85,4 |

67,7 |

|

|

|

|

95,6 |

80,6 |

|

|

|

|

|

89,5 |

|

|

|

|

|

96,7 |