ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ОБЕСПЕЧЕНИЕ ИЗНОСОСТОЙКОСТИ

ИЗДЕЛИЙ.

МЕТОД ЭКСПЕРИМЕНТАЛЬНОЙ ОЦЕНКИ

ПЛАСТИЧНОСТИ

ПОВЕРХНОСТНЫХ СЛОЕВ ДЕТАЛЕЙ

МАШИН

РД 50-460-84

МОСКВА

ИЗДАТЕЛЬСТВО СТАНДАРТОВ

РАЗРАБОТАНЫ

Министерством высшего и среднего специального образования УССР

ИСПОЛНИТЕЛИ

И.В. Южаков, канд. техн. наук;

Г.Я. Ямпольский, канд. техн. наук;

Ю.К. Калугин, канд. техн. наук;

Д.В. Мултановская, ст. науч. сотр.

ВНЕСЕНЫ министерством высшего и среднего специального образования УССР

Зам. министра В.И. Костюк

УТВЕРЖДЕНЫ И ВВЕДЕНЫ В ДЕЙСТВИЕ Постановлением Государственного Комитета СССР по стандартам от 28 марта 1984 г. № 1090

РУКОВОДЯЩИЙ НОРМАТИВНЫЙ ДОКУМЕНТ

|

Обеспечение

износостойкости изделий. Метод |

РД Введены впервые |

Утверждены Постановлением Госстандарта от 28 марта 1984 г. № 1090, срок введения установлен с 1 июля 1985 г.

Настоящие методические указания устанавливают неразрушающий метод определения относительного удлинения при растяжении (характеристика пластичности) поверхностных слоев металлов, используемый для оценки прочностных свойств и износостойкости деталей машин при абразивном изнашивании.

Методические указания распространяются на металлические материалы с твердостью от 120 до 940 HV по ГОСТ 2999-75.

Методические указания не распространяются на металлические материалы, содержащие свободный графит, а также имеющие дефекты макро- и микроструктуры (пористость, шлаковые включения, трещины); не распространяются на поверхностно-упрочненный слой с глубиной менее 1,0 мм.

Сущность метода заключается во вдавливании наконечника с алмазным конусом в испытываемый образец (изделие) под действием последовательно прилагаемых предварительной и основной нагрузок, в измерении глубины восстановленного отпечатка t и его диаметра d, по значениям которых оценивают относительное удлинение при растяжении поверхностных слоев металлов.

Методика определения износостойкости на основе характеристики пластичности приведена в рекомендуемом приложении 1.

Методические указания соответствуют ГОСТ 1497-73 и ГОСТ 9013-59 в части, касающейся обозначений и определений, требований к образцам, выполнения операций при нанесении на образце отпечатка, условий испытаний и применяемой для этого аппаратуры.

Термины и обозначения, используемые в настоящих методических указаниях, приведены в обязательном приложении 2.

1. ОТБОР ПРОБ. ФОРМА И РАЗМЕРЫ ОБРАЗЦОВ

1.1. При испытании металлопродукции, на сортамент которой распространяется ГОСТ 7564-73, общие правила отбора проб, заготовок и образцов должны соответствовать этим методическим указаниям. При этом следует руководствоваться следующими положениями:

поверхность, на которой проводится измерение, должна допускать выполнение не менее, чем шести отпечатков;

параметр Ra шероховатости опорной поверхности образца должен быть не более 0,8 мкм, а испытываемой поверхности - не более 0,2 мкм по ГОСТ 2789-73. При подготовке поверхности необходимо принимать меры по удалению обезуглероженного слоя, не допуская при этом нагрева выше температуры отпуска или наклепа.

2. АППАРАТУРА

2.1. Прибор для измерения твердости HRC по Роквеллу по ГОСТ 23677-79.

2.2. Наконечник алмазный типа НК по ГОСТ 9377-81.

2.3. Набор образцовых мер твердости 2-го разряда типа МТР по ГОСТ 9031-75.

2.4. Микроскоп измерительный, отвечающий следующим требованиям:

линейное увеличение - 120 - 150;

максимальный диаметр измеряемого отпечатка - 1,15 мм;

минимальный диаметр измеряемого отпечатка - 0,40 мм;

погрешность измерения диаметра отпечатка, не более - 0,002 мм.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

3.1. Измерения твердости HRCэ по ГОСТ 8.064-79 производят по ГОСТ 9013-59.

3.2. Первые три измерения после смены наконечника, рабочего столика или подставки являются пробными и не записываются в протокол испытаний. Если наконечник, столик или подставка не менялись, в качестве пробного на каждом испытываемом образце выполняется только один отпечаток.

3.3. На испытываемом образце выполняют 6 отпечатков (в том числе пробный), располагая их равномерно по подготовленному участку поверхности.

Примечания:

1. Для уменьшения погрешности нанесение отпечатков на образце рекомендуется проводить через равные промежутки времени, например, через 45 с.

2. При измерениях на мягкой стали допускается положение стрелки индикатора слева от нуля. В этом случае отсчет в единицах HRCэ следует проводить от нуля шкалы против часовой стрелки со знаком минус (например, минус 19,2 HRCэ).

3.4. Диаметр отпечатка d измеряют с помощью микроскопа с погрешностью не более 0,005 от измеряемого значения.

3.5. Диаметр отпечатка измеряют в двух взаимно перпендикулярных направлениях и определяют их среднее арифметическое. При этом разность измерений диаметров одного отпечатка не должна превышать 0,02 от меньшего из них.

Примечание. Если разность превышает 0,02, то результат считается недействительным и испытания следует повторить.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

4.1. Глубину восстановленного отпечатка для i-го отпечатка вычисляют по формуле

ti = 0,002(100 - HRCэi),

где 0,002 - номинальное значение цены деления индикатора твердомера Роквелла по шкале С, мм.

Примечание. Для повышения точности измерения рекомендуется определять действительное значение цены деления индикатора экспериментально.

4.2. Вычисляют параметр yi = ti/di для каждого из пяти отпечатков.

4.3. Вычисляют среднее арифметическое параметра

![]()

Примечание. Значение ![]() округляют в четвертом знаке после запятой до нуля, или

5 в ближайшую сторону.

округляют в четвертом знаке после запятой до нуля, или

5 в ближайшую сторону.

4.4. Проверяют однородность полученной статистической информации в выборке из пяти отпечатков. Проверку выполняют в соответствии с ГОСТ 11.002-73.

4.5. Значение параметра относительного удлинения d5В находят по таблице.

Примечание. Пример определения параметра d5В приведен в рекомендуемом приложении 3.

4.6. Вычисляют значение твердости испытываемого материала

![]()

где Р - максимальное значение действующей на конический индентор НК общей нагрузки, Н, равной 1471.

Средние значения относительного удлинения d5В в зависимости от значения параметра t/d.

|

t/d |

d5В, % |

t/d |

d5В, % |

t/d |

d5В, % |

|

0,138 |

0,40 |

0,165 |

2,74 |

0,189 |

10,34 |

|

0,142 |

0,60 |

0,166 |

2,90 |

0,190 |

11,20 |

|

0,143 |

0,63 |

0,167 |

3,08 |

0,191 |

11,64 |

|

0,144 |

0,66 |

0,168 |

3,26 |

0,192 |

12,45 |

|

0,145 |

0,70 |

0,169 |

3,45 |

0,193 |

12,90 |

|

0,146 |

0,75 |

0,170 |

3,64 |

0,194 |

13,60 |

|

0,147 |

0,80 |

0,171 |

3,85 |

0,195 |

14,60 |

|

0,148 |

0,90 |

0,172 |

4,06 |

0,196 |

15,20 |

|

0,149 |

0,95 |

0,173 |

4,32 |

0,197 |

16,30 |

|

0,150 |

1.00 |

0,174 |

4,60 |

0,198 |

17,30 |

|

0,151 |

1,10 |

0,175 |

4,85 |

0,199 |

18,10 |

|

0,152 |

1,20 |

0,176 |

5,10 |

0,200 |

19,70 |

|

0,153 |

1,27 |

0,177 |

5,35 |

0,201 |

20,90 |

|

0,154 |

1,35 |

0,178 |

5,60 |

0,202 |

22,90 |

|

0,155 |

1,43 |

0,179 |

5,90 |

0,203 |

26,00 |

|

0,156 |

1,52 |

0,180 |

6,24 |

0,204 |

28,80 |

|

0,157 |

1,63 |

0,181 |

6,64 |

0,205 |

33,60 |

|

0,158 |

1,76 |

0,182 |

7,10 |

0,206 |

37,50 |

|

0,159 |

1,90 |

0,183 |

7,46 |

0,207 |

42,00 |

|

0,160 |

2,05 |

0,184 |

7,90 |

0,208 |

47,00 |

|

0,161 |

2,17 |

0,185 |

8,30 |

0,209 |

52,00 |

|

0,162 |

2,30 |

0,186 |

8,75 |

0,210 |

59,00 |

|

0,163 |

2,44 |

0,187 |

9,30 |

0,211 |

67,00 |

|

0,164 |

2,60 |

0,188 |

9,80 |

0,212 |

73,00 |

|

|

|

|

|

0,2135 |

86,00 |

Примечания:

1. Значения d5В менее 2,3 процента получены методом экстраполирования графической зависимости.

2. Допускается линейная интерполяция.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

МЕТОДИКА ОПРЕДЕЛЕНИЯ ИЗНОСОСТОЙКОСТИ МАТЕРИАЛОВ НА ОСНОВЕ КОМПЛЕКСНОГО ПАРАМЕТРА

1. Определение износостойкости при известной зависимости между износостойкостью e и комплексным параметром НKdи5В.

1.1. Числовые значения НК и d5В для образца материала или детали устанавливаются экспериментально по методике разд. 4 настоящих методических указаний.

1.2. Рассчитывается значение комплексного параметра НКdи5В, причем значение и берется либо из известной графической зависимости, либо подсчитывается по эмпирической формуле вида

которой аппроксимируется эта графическая зависимость.

1.3. По известному значению НК × dи5В устанавливается значение износостойкости e по кривой или формуле (1).

2. Определение износостойкости при неизвестной зависимости между износостойкостью e и комплексным параметром НК × dи5В

2.1. Опытным путем устанавливается графическая зависимость между износостойкостью e и параметром НКdи5В и, если это необходимо, выражается формулой (1).

2.1.1. Выбирается не менее пяти образцов-эталонов (или деталей-эталонов) с известными значениями НК и d5В. Параметр НК × dи5В каждого из эталонов должен иметь числовое значение, отличающееся от остальных.

2.1.2. Экспериментально определяется износостойкость каждого эталона испытанием в заданных условиях нагружения при постоянных значениях внешних воздействующих факторов.

2.1.3. Методом последовательного приближения графически находится корреляционная зависимость между износостойкостью e, найденной опытным путем, выраженной числовыми значениями в единицах физической величины и комплексным параметрам НК × dи5В. На первом этапе установления связи между этими параметрами, числовое значение показателя степени и принимается равным нулю; при этом графически устанавливается корреляционная зависимость между e и НК. Подобным образом, придавая показателю и различные числовые значения получают семейство корреляционных зависимостей e - НК × dи5В. Анализом тесноты связи из этого семейства принимают одну какую-либо зависимость, обеспечивающую связь, наиболее приближающуюся к функциональной и соответствующее этой зависимости числовое значение показателя степени и. Полученное значение показателя степени и принимают постоянным для любого материала, предназначенного для работы в аналогичных условиях нагружения.

2.1.4. Износостойкость e любого материала с известным числовым значением комплексного параметра НК × dи5В прогнозируют по полученной графической зависимости или по формуле (1).

Примечание. Важным является только числовое значение комплексного параметра НК × dи5В, соотношение же его сомножителей НК и dи5В может быть произвольным.

2.2. Числовые значения коэффициентов а, b, с в формуле (1) определяются как указано в пп. 2.2.1; 2.2.2.

2.2.1. Для определения с на

кривой выбирают две точки с произвольными значениями (НК × dи5В)1

и (НК × dи5В)2

и соответствующими им значениями e1

и e2, а также третью точку с

абсциссой (НК × dи5В)3,

причем ![]() и

ординатой e3, тогда

и

ординатой e3, тогда

![]()

2.2.2. Для определения коэффициентов а и b преобразуют формулу (1) и логарифмируя ее, получают уравнение

lg(e - c) = lga + b1g(НК × dи5В).

Из этого уравнения определяют значение а и b.

3. Пример установления графической зависимости между износостойкостью и комплексным параметром

Для построения зависимости износостойкости при газоабразивном изнашивании металлических материалов от комплексного параметра НК × dи5В приняты 6 образцов, характеристики которых приведены в таблице.

|

HRCэ |

НК |

d5В |

e |

НК × dи5В при и |

||

|

0,10 |

0,20 |

|||||

|

1. У7А (ГОСТ 1435-74) |

58,0 |

7420 |

2,33 |

32,3 |

8075 |

8790 |

|

2. 40Х1НВА (ГОСТ 4543-71) |

48,5 |

5400 |

3,08 |

22,2 |

6040 |

6760 |

|

3. 20Х2Н4А (ГОСТ 4543-71) |

31,5 |

3410 |

5,40 |

20,2 |

4040 |

4780 |

|

4. 110Г13Л (ГОСТ 2176-77) |

37,9 |

5000 |

14,60 |

28,6 |

6540 |

8550 |

|

5. 18ХНВА (ГОСТ 4543-71) |

46,5 |

6090 |

8,60 |

46,5 |

7550 |

9360 |

|

6. Экспериментальная износостойкая наплавка И-30 |

58,3 |

7350 |

3,55 |

61,3 |

8340 |

9470 |

Износостойкость была определена опытным путем при изнашивании образцов-эталонов в воздушном потоке с частицами песка при скорости v, равной 94 м/с и угле атаки a, равном 15°. Износостойкость выражена массой твердых частиц абразива, расходуемой для удаления одного миллиграмма материала с изнашиваемой поверхности (г/мг).

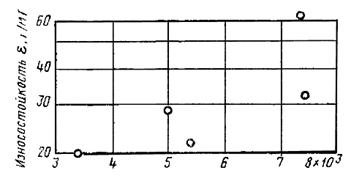

Значение и принимается равным нулю и на график черт. 1 наносятся точки зависимости e - НK, так как при этом относительное удлинение приобретает значение, равное единице.

Примечание. График построен в полулогарифмических координатах.

Из анализа графика и таблицы следует, что корреляция e - НK недостаточно тесная. Точки, соответствующие материалам 40Х1НВА, 20Х2Н4А, 110Г13Л и 18ХНВА и имеющие значения параметра d5В, превышающие значения d5В материалов У7А и И-30, оказались смещенными влево. При любом значении и большем нуля точки на графике сдвинутся вправо и тем больше, чем большим значением d5В обладает материал.

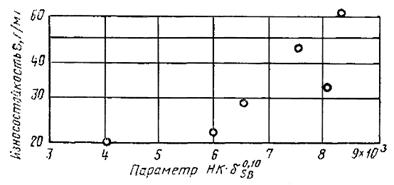

Принимаем значение показателя и, равным 0,10, при этом параметр HK × d0,105В получают значения, приведенные в таблице.

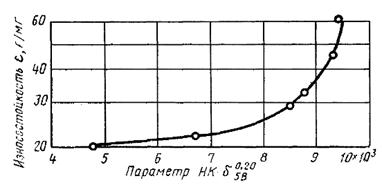

Связь e - НK × d0,105В, приведенная на черт. 2, более тесная, чем e - НK на черт. 1, но недостаточная для построения кривой. При показателе и, равном 0,20, зависимость e - НK × d0,105В принимает окончательный вид, приведенный на черт. 3.

Износостойкость других материалов, предназначенных для эксплуатации в указанных условиях, определяется на основе рассчитанных значений параметра НK × d0,205В этих материалов, либо непосредственно по полученной кривой, либо по аналитической зависимости, приведенной в разд. 1 приложения 1.

ПРИЛОЖЕНИЕ 2

Справочное

ПРИНЯТЫЕ ОБОЗНАЧЕНИЯ

h0 - глубина внедрения наконечника под действием предварительной нагрузки, отсчитываемая от поверхности испытываемого образца, мм.

h - глубина внедрения наконечника (с учетом упругих деформаций системы) под действием общей нагрузки, отсчитываемая от условной плоскости, расположенной на глубине от поверхности испытываемого образца, мм.

HRCэ - число твердости по ГОСТ 8.064-79, измеренное методом Роквелла по шкале С.

HК - значение твердости в мегапаскалях, определяемое внедрением конического наконечника, равное отношению нагрузки Р к площади проекции отпечатка d.

t - глубина восстановленного отпечатка, измеренная после снятия основной нагрузки, при сохранении предварительной нагрузки, мм.

d - диаметр восстановленного отпечатка, измеренного после снятия нагрузки, мм.

d5B - относительное удлинение цилиндрического образца (с начальной расчетной длиной l0 = 50 мм и начальным диаметром 10 мм, испытываемого на растяжение по ГОСТ 1497-73), %, определяемое по формуле

![]()

где lB - длина расчетной части образца, соответствующая моменту окончания деформирования при максимальном усилии растяжения (независимо от того, разрушился образец или нет).

Примечание. Независимо от типа диаграммы растяжения относительное удлинение d5B соответствует значению временного сопротивления при растяжении - sВ.

e - износостойкость при абразивном изнашивании по ГОСТ 23.002-78.

ПРИЛОЖЕНИЕ 3

Справочное

ПРИМЕР ОПРЕДЕЛЕНИЯ НЕРАЗРУШАЮЩИМ МЕТОДОМ ЗНАЧЕНИЯ ОТНОСИТЕЛЬНОГО УДЛИНЕНИЯ d5В

1. Испытываемый материал - сталь аустенитного класса марки 1Х18Н10Т по ГОСТ 5632-72.

2. Действительная цена деления шкалы индикатора твердомера типа ТК-2М, определенная экспериментально, равна 0,00191 мм.

3. Диаметр отпечатков измеряют микроскопом микротвердомера ПМТ-3 по ГОСТ 9450-76.

4. Результаты измерений и их обработка приведены в таблице.

5. Из разности измеренных диаметров, приведенной в таблице, следует, что все пять отпечатков не превосходят допуска - 2 %, и поэтому результаты измерений пригодны для дальнейшей обработки.

6. Значение глубины внедрения наконечника подсчитывают по формуле

ti = 0,00191(100 - HRCэi).

7. Значения параметра ti/di для каждого отпечатка подсчитывают путем деления полученных значений глубины внедрения наконечника на соответствующий ему диаметр отпечатка.

8. Среднее арифметическое значение этого параметра определяют по формуле

![]()

![]()

9. Проводят оценку однородности результатов полученной статистической информации в соответствии с ГОСТ 11.002-73.

Сравнивая

среднее арифметическое значение параметра ![]() со значениями, приведенными в

таблице, приходим к выводу, что результат y5,

равный 0,20470, может оказаться резко отклоняющимся.

со значениями, приведенными в

таблице, приходим к выводу, что результат y5,

равный 0,20470, может оказаться резко отклоняющимся.

По значениям ![]() ,

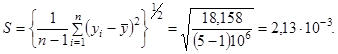

приведенным в таблице, подсчитываем выборочное среднее квадратичное отклонение

,

приведенным в таблице, подсчитываем выборочное среднее квадратичное отклонение

Находим отношение

![]()

Сравниваем полученное значение и5 с критическим значением (h равно 1,67), взятым из табл. 1 ГОСТ 11.002-73 и заключаем, что для выборки из пяти значений с вероятностью a, равной 0,05, результат у5, равный 0,20470, можно считать нормальным.

10. Округляем вычисленное среднее значение параметра t/d, равное 0,20778, до значения 0,2080 и по таблице находим, что относительное удлинение d5B равно 47 %.

|

Показание стрелки индикатора твердомера HRCэi |

100 - HRCэi |

ti, мм |

Диаметр отпечатка, мм |

Разность измеренных диаметров, d0 |

Средний диаметр отпечатка, di, мм |

|

|

|

||

|

d1 |

d2 |

|||||||||

|

1 |

-2,2 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

2 |

0,6 |

99,4 |

0,18985 |

0,920 |

0,904 |

1,8 |

0,912 |

0,20817 |

0,396 × 10-3 |

0,157 × 10-6 |

|

3 |

-2,2 |

102,2 |

0,19520 |

0,924 |

0,932 |

0,9 |

0,928 |

0,21035 |

2,570 × 10-3 |

6,605 × 10-6 |

|

4 |

-0,8 |

100,8 |

0,19253 |

0,924 |

0,920 |

0,4 |

0,922 |

0,20882 |

1,040 × 10-3 |

1,080 × 10-6 |

|

5 |

1,4 |

98,6 |

0,18833 |

0,929 |

0,911 |

2,0 |

0,920 |

0,20470 |

-3,080 × 10-3 |

9,456 × 10-6 |

|

6 |

-1,8 |

101,8 |

0,19444 |

0,934 |

0,946 |

1,3 |

0,940 |

0,20685 |

-0,930 × 10-3 |

0,861 × 10-6 |

|

|

|

|

|

|

|

|

|

1,03889 |

|

18,158 × 10-6 |

Примечание. Сталь данного образца обладает низкой твердостью, поэтому значения HRCэi для отпечатков 3, 4, 6 оказались отрицательными (стрелка располагалась на интервале 0,8 - 2,2 деления слева от нуля).

СОДЕРЖАНИЕ