ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

НАДЕЖНОСТЬ В

ТЕХНИКЕ. УПРОЧНЕНИЕ ДЕТАЛЕЙ МАШИН.

ВЫБОР РЕЖИМОВ АЛИТИРОВАНИЯ ПО ДОЛГОВЕЧНОСТИ.

ОБЩИЕ ТРЕБОВАНИЯ

РД 50-412-83

Москва

ИЗДАТЕЛЬСТВО

СТАНДАРТОВ

1984

РАЗРАБОТАНЫ Министерством Гражданской авиации. Государственным комитетом СССР по стандартам, Министерством высшего и среднего специального образования РСФСР

ИСПОЛНИТЕЛИ

Дубинин Г.Н., Гурашев В.Н. (руководители темы), Соколов В.С., Киселев А.В., Харинова Н.А.

ВНЕСЕНЫ Министерством гражданской авиации

Член коллегии министерства Жильцов П.Д.

УТВЕРЖДЕНЫ И ВВЕДЕНЫ В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам 1 июля 1983 г. № 2900

РУКОВОДЯЩИЙ НОРМАТИВНЫЙ ДОКУМЕНТ

|

Надежность в технике. Упрочнение деталей машин. Выбор режимов алитирования по долговечности. Общие требования |

РД Введены впервые |

Утверждены Постановлением Госстандарта от 1 июля 1983 г. № 2900, срок введения установлен с 1 июля 1984 г.

Методические указания распространяются на изделия, изготовленные из сталей и никелевых сплавов различного назначения, и устанавливают методы упрочнения поверхности изделий с помощью диффузионного алитирования.

В методических указаниях рассматриваются способы диффузионного алитирования: в порошковых смесях, в ваннах с расплавленным алюминием, металлизацией и методом окраски с последующим диффузионным отжигом.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Алитирование - один из видов химико-термической обработки, заключающийся в диффузионном насыщении поверхности изделий алюминием (общие принципы алитирования приводятся в справочном приложении 1).

1.2. При диффузионном алитировании достигается:

высокая концентрация алюминия на поверхности изделий от 9 до 70 %*;

* Здесь состав приводится в % по массе.

прочная связь диффузионного слоя с металлом основы;

равномерное покрытие всех частей поверхности изделий;

толщина диффузионного слоя от 0,02 до 2,5 мм;

увеличение размеров изделий от 0,01 до 0,5 мм;

поверхностная твердость до 700 HV.

1.3. Алитирование при оптимальном содержании алюминия в поверхностном слое придает изделию особые физико-химические и механические свойства, позволяющие повысить надежность изделий работающих в условиях:

окисления при высоких температурах (до 1200 °С);

изотермического окисления до 1100 °С;

циклического окисления до 1000 °С;

коррозии в морской воде и 20 %-ном растворе серной кислоты;

износа, эрозии и кавитации;

схватывания рабочих поверхностей машин при высоких температурах;

знакопеременных нагрузок;

ползучести при высоких температурах;

термических ударов.

1.4. Алитированию подвергаются изделия (из стали, никелевых сплавов) любой формы, позволяющей осуществить контакт с алитирующей средой.

1.5. Шероховатость поверхности изделий после алитирования остается неизменной или несколько уменьшается.

1.6. Сравнительные характеристики методов алитирования в порошковых смесях, в ваннах с расплавленным алюминием, металлизации и методом окраски с последующим высокотемпературным отжигом, приводятся в табл. 1.

Сравнительные характеристики методов алитирования

|

Преимущества |

Недостатки |

Форма изделия, подвергаемого алитированию |

|

|

В порошковых смесях |

Возможность получения диффузионных слоев с широким диапазоном концентрации Аl (9 - 70 %) Равномерный по толщине диффузионный слой Стабильный процесс Хорошее сцепление диффузионного слоя с основой Возможность алитирования изделий практически любой конфигурации |

Высокая температура (800 - 1050 °С) и длительность процесса Сложность предохранения определенных поверхностей от насыщения Засорение каналов изделий насыщающей смесью Относительно высокая, трудоемкость и стоимость процесса, сложность его механизации |

Изделия сложных форм мелкосерийного и единичного производства |

|

В ваннах с расплавленным алюминием |

Невысокая температура (700 - 800 °С) и малая длительность (1 - 15 мин) процесса Низкая трудоемкость и стоимость процесса Высокая однородность получаемых покрытий, точное регулирование их толщины Возможность непрерывного ведения процесса насыщения |

Низкая стойкость тиглей Налипание расплава и окисной пленки на поверхность изделий Частичное растворение в ванне обрабатываемых изделий |

Изделия простых форм во всех видах производства |

|

Металлизация с последующим высокотемпературным отжигом |

Относительная простота проведения процесса Избирательное алитирование отдельных поверхностей |

В некоторых случаях недостаточное сцепление напыленного слоя с изделием Наличие окислов в диффузионном слое. Пористость напыленного слоя |

Изделия любых форм, не имеющие внутренних полостей, в мелкосерийном и единичном производстве |

|

Нанесение красок с последующим высокотемпературным отжигом |

Простота проведения процесса Избирательное алитирование отдельных поверхностей |

Неравномерность распределения краски по поверхности, приводящее к неравномерности толщины диффузионного слоя |

Изделия любых форм, не имеющие внутренних полостей, в мелкосерийном и единичном производстве |

2. СТАЛИ И СПЛАВЫ ДЛЯ АЛИТИРОВАНИЯ

2.1. Выбор алитируемой стали и сплава определяется назначением изделия, конкретными условиями его эксплуатации, целью, с которой проводится процесс поверхностного диффузионного насыщения.

2.2. Алитированию подвергают углеродистые, легированные стали, а также сплавы на никелевой основе.

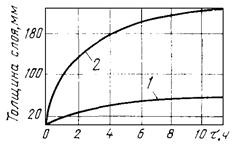

2.3. Толщина диффузионного слоя при алитировании зависит от химического состава стали и сплава. Влияние легирующих элементов и углерода на толщину слоя приведено на черт. 1.

2.4. Работоспособность изделий (в том числе поверхности) достигается оптимальными технологическими режимами алитирования и термической обработкой изделий до и после алитирования. Режимы предварительной термической обработки для некоторых сталей и сплавов приводятся в справочном приложении 2.

2.5. В случае, когда работоспособность изделия зависит от величины зерна, следует использовать стали или сплавы, легированные (микролегированные) элементами, препятствующими росту зерна при нагреве (например, титаном, ванадием, редкоземельными элементами).

Влияние углерода (а) и легирующих элементов (б) на толщину алитированного слоя для армко-железа (алитирование в порошках при 950 °С, 6 ч)

3. ВЫБОР МЕТОДОВ И ТЕМПЕРАТУРНО-ВРЕМЕННЫХ РЕЖИМОВ АЛИТИРОВАНИЯ ПО ДОЛГОВЕЧНОСТИ

3.1. Необходимая долговечность изделий при эксплуатации достигается при оптимальной толщине и структуре диффузионного слоя в сочетании с необходимым уровнем физико-механических характеристик материала основы. Оптимальная толщина и структура диффузионного слоя стали или сплава зависит от метода и температурно-временных режимов алитирования. Физико-механические характеристики материала зависят от режимов термической обработки.

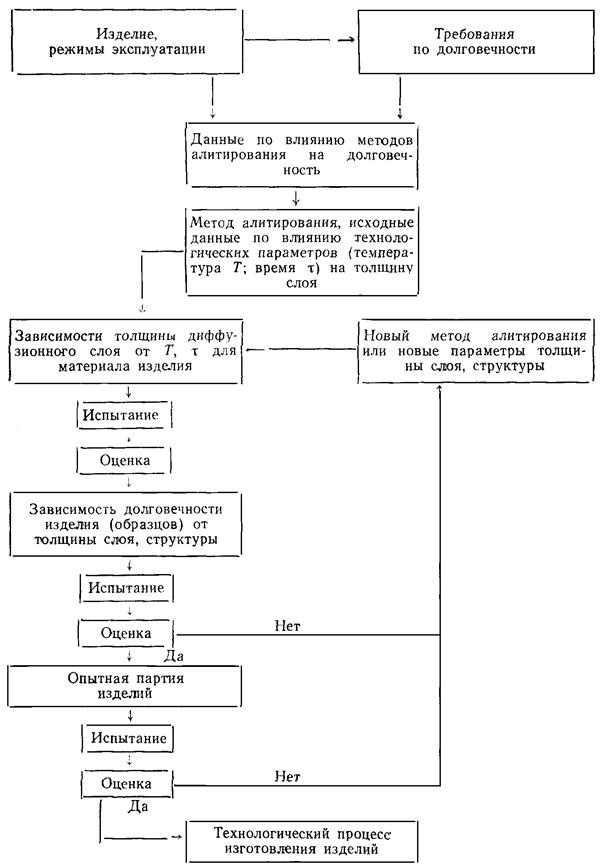

Принципиальная схема выбора методов, параметров алитирования в зависимости от заданной долговечности изделий приведена на черт. 2.

Схема выбора методов, параметров алитирования по долговечности

3.2. При выборе методов и температурно-временных режимов алитирования производят:

анализ существующих зависимостей между долговечностью, толщиной, структурой алитированного слоя для материала изделий или близкого ему по химическому составу, для различных методов алитирования;

экспериментальное апробирование выбранных методов и режимов алитирования на контрольных образцах (изделиях);

алитирование опытной партии изделий.

3.3. Исходные режимы и методы алитирования выбирают по справочным материалам или на основании данных, приведенных в справочном приложении 3.

3.3.1. Методы алитирования выбирают в зависимости от требований долговечности изделий, объема производства, техники безопасности и экономики. Некоторые справочные данные приведены в табл. 1.

3.3.2. Для выбранного метода алитирования на контрольных образцах (изделиях), изготовленных из стали (сплава), заданного состава и имеющих одинаковую с изделиями шероховатость, определяют температурно-временные зависимости толщины и структуры диффузионного слоя.

3.4. Связь между толщиной (структурой) слоя и долговечностью устанавливают экспериментальным путем на изделиях или контрольных образцах, изготовленных из одной и той же марки стали (сплава), имеющих одну и ту же шероховатость поверхности и прошедших одинаковую термическую обработку (в одной среде).

3.4.1. Конфигурация и размеры контрольных образцов должны отражать наиболее характерные конструктивные особенности изделия.

3.4.2. Испытания на долговечность проводят в условиях, близких к эксплуатационным. Количество образцов должно быть достаточным для установления надежной корреляции между изучаемыми характеристиками.

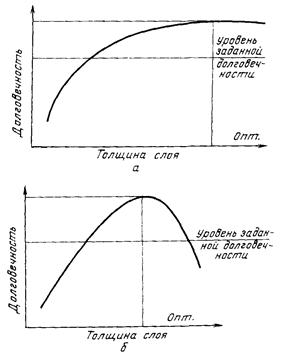

3.4.3. Характерные зависимости изменения долговечности изделий от толщины алитированного слоя схематично показаны на черт. 3.

3.4.4. За оптимальную толщину алитированного слоя принимается такая, при незначительном изменении которой долговечность изделия (контрольных образцов) практически остается постоянной и остается выше уровня заданной долговечности (на черт. 1 - 5 справочного приложения 3 приведены экспериментальные зависимости). В случае, когда уровень заданной долговечности не достигается, меняют методы алитирования или материал изделия.

3.5. По выбранным режимам проводят алитирование опытной партии изделий, на которой проводят оценку их долговечности. При наличии надежной корреляции допускается производить оценку долговечности по косвенным признакам (толщина алитированного слоя, твердость поверхностная, микро- и макроструктура и др.). При положительных результатах испытаний оформляется технологическая карта, и процесс внедряется в производство.

Схема выбора оптимальной долговечности

3.6. В производстве заданную долговечность изделий обеспечивают стабильностью и качеством технологического процесса алитирования при ведении систематического контроля параметров качества.

4. АЛИТИРОВАНИЕ В ПОРОШКАХ

4.1. Алитирование с применением порошковой смеси проводят по одному из вариантов технологии:

с применением контейнера с плавким затвором, который обеспечивает герметизацию реакционного пространства и позволяет производить нагрев при алитировании в обычных термических печах;

с применением контейнера без плавкого затвора при использовании специальных печей, где для защиты от окисления алитирующей смеси и изделий применяются инертные атмосферы (например, продукты диссоциации природного газа, аргон и др.).

4.2. Для алитирования используют порошки, состав которых приводится в табл. 2.

Примечание. Допускается использование и других составов смесей, прошедших промышленное апробирование.

Составы порошковых смесей для диффузионного алитирования

|

Компоненты |

Химическое обозначение |

Содержание, % (масса) |

Номер НТД на компонента |

|

|

1 |

Алюминий |

Аl |

50,0 |

ГОСТ 205-79Е |

|

Окись алюминия |

Аl2O3 |

49,0 |

ГОСТ 8136-76 |

|

|

Хлористый аммоний |

NH4Cl |

1,0 |

||

|

2 |

Ферроалюминий |

FeAl |

50,0 |

АМТУ-325-52 |

|

Окись алюминия |

Аl2O3 |

49,0 |

ГОСТ 8136-76 |

|

|

Хлористый аммоний |

NH4Cl |

1,0 |

||

|

3 |

Ферроалюминий |

FeAl |

79,5 |

АМТУ-325-52 |

|

Окись алюминия |

Al2O3 |

20,0 |

ГОСТ 8136-76 |

|

|

Хлористый аммоний |

NH4Cl |

0,5 |

||

|

4 |

Ферроалюминий |

FeAl |

60,0 |

АМТУ-325-52 |

|

Окись алюминия |

Al2O3 |

39,5 (39,0) |

ГОСТ 8136-76 |

|

|

Хлористый аммоний |

NH4Cl |

0,5 (1,0) |

||

|

5 |

Ферроалюминий |

FeAl |

98,0 |

АМТУ-325-52 |

|

Хлористый аммоний |

NH4Cl |

2,0 |

Примечания:

1. В скобках указано варьирование компонентов.

2. Допускается вместо хлористого аммония применять йодистый аммоний (ГОСТ 3764-75).

4.3. Технологический процесс алитирования состоит из:

приготовления порошковой смеси;

подготовки изделий;

загрузки изделий в контейнер;

проведения процесса;

выгрузки и очистки изделий;

термической обработки (при необходимости);

контроля качества.

4.4. Компоненты, входящие в смеси для алитирования, измельчают (например, в шаровых мельницах) до размеров частиц 150 - 600 мкм. Посторонние примеси (бумага, дерево, металлические частицы и др.) в смесях, подготовленных для проведения процесса, не допускаются.

4.5. Перед употреблением хлористый аммоний просушивают при температуре 130 - 150 °С в течение 1,5 - 2 ч с последующим охлаждением на воздухе. При хранении хлористого аммония более 5 сут операцию просушки повторяют. Окись алюминия прокаливают при температуре 600 - 700 °С в течение 2 - 3 ч.

4.6. Подготовленные компоненты смеси взвешивают на технических весах (с точностью 0,5 %) в соотношениях, приведенных в табл. 2, затем тщательно перемешивают до получения однородной массы, которую помещают в контейнер и прокаливают в течение 2 - 3 ч при температуре выбранного режима. После этого смесь пригодна для алитирования. При спекании частиц смеси ее дополнительно измельчают.

4.7. При алитировании происходит ослабление активности смеси, поэтому для стабилизации процесса необходимо в отработанную смесь добавлять свежей.

Примечание. При алитировании в смеси 98 % FeAl и 2 % NH4Cl при 1050 °С в течение 24 ч обеднение смеси алюминием составляет 8,5 - 9 %, поэтому при последующем алитировании необходимо в смесь добавлять 20 % свежей смеси. Для алитирования при 950 - 1000 °С в течение 6 - 10 ч достаточно добавлять 10 - 15 % свежей смеси, а при 860 °С в течение 10 ч алитирование может производиться многократно без освежения, с добавкой только 0,5 - 1,0 % NH4Cl.

4.8. Алитированию подвергают изделия, имеющие сухую, чистую обезжиренную поверхность без следов окисления. При наличии окислений и загрязнений изделия подвергают очистке электрокорундом № 12 - 16 или в специальных растворителях. Перед упаковкой в контейнер изделия необходимо обезжирить согласно ГОСТ 9.047-75.

4.9. Для алитирования используют контейнеры двух типов: с плавким и без плавкого затвора (п. 4.1). В качестве примера на черт. 1 - 4 приложения 4 приведены различные варианты контейнеров для алитирования.

4.9.1. Размеры и форму контейнеров подбирают в соответствии с размерами изделий, подвергаемых алитированию, и нагревательных устройств. Контейнеры с плавким затвором изготовляют из жаростойких сталей или сплавов (например, 20´23Н18). При применении контейнера без плавкого затвора в качестве материала контейнера могут использоваться и низколегированные стали. Контейнер, особенно при повторных употреблениях, контролируют на отсутствие повреждений.

4.9.2. Для герметизации внутренней части контейнера плавкий затвор собирают в следующей последовательности:

засыпают в желоб плавкого затвора кварцевый песок (ГОСТ 22551-77) на 2/3 высоты;

устанавливают крышку контейнера, утопив ее в песок;

засыпают на 20 - 30 мм в образующуюся щель между крышкой контейнера и желобом размельченную натрийсиликатную глыбу (ГОСТ 13079-81) с размером частиц меньшим, чем ширина щели между крышкой и желобом контейнера.

Крышку контейнера фиксируют в рабочем положении (например, прутком-фиксатором через проушины).

4.10. В одном контейнере можно алитировать как одно, так и несколько изделий (партий). Изделия с большими линейными размерами (например, шток, труба и др.) алитируют в вертикальном положении с использованием специальных приспособлений. Приспособления для определенной ориентации изделий в контейнере используют и в других случаях.

4.11. При загрузке изделий в контейнер и засыпкой их рабочей смесью соблюдают следующие требования:

расстояние между дном контейнера и изделием не менее 30 мм;

расстояние между изделиями или изделиями и стенками контейнера не менее 15 мм;

расстояние между крышкой контейнера и изделиями не менее 50 мм;

смесь в контейнере слегка утрамбовывают;

время с момента загрузки и до начала алитирования не должно превышать 24 ч.

4.12. Для контроля процесса алитирования в контейнер помещают контрольные образцы (2 - 3 шт.), располагая их в различных золах контейнера. Контрольные образцы изготовляют из той же марки стали, той же плавки и подвергают той же предварительной термической обработке, что и изделие. В отдельных случаях допускается изготовлять контрольные образцы из стали другой плавки.

4.13. Нагревательные печи для алитирования должны: обеспечивать нагрев изделий в контейнере до 1200 °С; иметь равномерное температурное поле в объеме садки ±10 °С;

иметь систему автоматического регулирования для поддержания заданной температуры в период проведения процесса с точностью ±10 °С;

иметь вытяжную вентиляцию в соответствии с действующими санитарными нормами;

иметь устройства, обеспечивающие постоянный состав защитной атмосферы в период проведения алитирования.

4.14. Контейнер (или несколько контейнеров) с плавким затвором помещают в печь, нагретую до 200 - 300 °С. Скорость нагрева контейнера с изделиями в интервале 300 - 600 °С не более 100 °С в час, далее нагрев производят с максимальной скоростью до заданной температуры. Продолжительность выдержки контейнера в печи исчисляют с момента прогрева контейнера до требуемой температуры.

4.15. Охлаждение контейнера производят с печью до температуры не выше 500 °С, затем на спокойном воздухе. Контейнер с изделиями, для которых после алитирования не требуется высокая точность по размерам, допускается охлаждать на воздухе с температурой 800 °С.

4.16. При использовании контейнеров без плавкого затвора алитирование проводят в печах с защитной атмосферой (эндогаз, аргон) при избыточном давлении или при герметизации рабочего пространства печи.

4.16.1. Контейнер без плавкого затвора помещают в печь, нагретую не выше 300 °С, затем ее герметизируют и подключают систему создания в печи защитной атмосферы (например, продукты диссоциации природного газа, аргон и др.). После установления в объеме печи стабильной защитной атмосферы производят нагрев контейнера со скоростью 75 - 100 °С в час до температуры рабочего режима. Охлаждение контейнера производят с печью до температуры не более 300 °С.

4.17. Разборку контейнера производят после его остывания до комнатной температуры, но не позднее 24 ч с момента достижения температуры 100 °С. Необходимо обратить внимание на то, чтобы посторонние компоненты (например, натросиликатная глыба) не попали в рабочий порошок. Содержимое контейнера выгружают в специальный поддон или другое устройство. Вынутые из контейнера изделия очищают от порошка, промывают в теплом содовом растворе, а затем просушивают.

4.18. Внешними признаками нормально прошедшего процесса алитирования являются:

гладкое зеркало застывшей натросиликатной глыбы в затворе контейнера с плавким затвором;

рассыпчатость смеси и ее светло-серый цвет;

отсутствие значительного налипания частиц порошка на поверхность изделий;

светло-серый цвет алитированной поверхности изделий.

4.19. По окончании процесса алитирования рабочую смесь высыпают в герметически закрываемую тару. Если перед следующим потреблением смесь окажется влажной (хлористый аммоний гигроскопичен), то ее просушивают при температуре 150 - 250 °С, а затем при необходимости измельчают.

5. АЛИТИРОВАНИЕ В ВАННАХ С РАСПЛАВЛЕННЫМ АЛЮМИНИЕМ

5.1. Алитирование проводят в ваннах в расплаве алюминия или его сплавов при температурах 700 - 850 °С в течение от нескольких секунд до десятков минут в зависимости от состава стали или сплава, необходимой толщины и структуры диффузионного слоя.

5.2. Технологическое оборудование для алитирования в ваннах следующее:

печь-ванна;

система автоматики и устройств для контроля и поддержания температуры;

приспособления для загрузки (выгрузки) изделий;

приспособления для очистки поверхности изделий от алюминия.

5.3. Технологический процесс алитирования изделий в ваннах с расплавленным алюминием состоит из следующих операций:

приготовление ванны;

подготовка поверхности;

загрузка изделий;

проведение процесса алитирования;

выгрузка изделий из ванны и их очистка;

термическая обработка (при необходимости);

контроль качества.

5.3.1. Приготовление ванны для алитирования осуществляется в следующей последовательности. В тигель загружают флюс (составы флюса приведены в табл. 3) и нагревают до температуры 900 - 950 °С (для обезвоживания флюса). Затем небольшими порциями в расплав флюса добавляют алюминий (А99). Толщину флюса 6 - 10 мм поддерживают постоянно в течение всего процесса. Для предотвращения разъедания изделий при алитировании в жидкий алюминий вводят 3 - 9 % железа (по массе) в виде проволоки или стружки. Для поддержания концентрации железа на определенном уровне проводят химический анализ состава ванны каждый раз перед актированием новой партии изделий.

Составы флюсов для алитирования в ваннах с расплавленным алюминием

|

NaCl |

КСl |

Na3AlF6 |

ZnCl2 |

AlF3 |

LiCl |

NaF |

|

35 |

35 |

10 |

20 |

- |

- |

- |

|

35 |

47 |

12 |

- |

6 |

- |

- |

|

39 |

51 |

10 |

- |

- |

- |

- |

|

40 |

40 |

10 |

- |

10 |

- |

- |

|

44 |

56 |

- |

- |

- |

- |

- |

|

50 |

50 |

- |

- |

- |

- |

- |

|

- |

47 |

- |

10 |

- |

38 |

5 |

5.3.2. Насыщающую способность ванны периодически оценивают по контрольным образцам.

5.3.3. Тигли для ванн жидкостного алитирования изготовляют из графита, магнезита или шамота.

5.3.4. Алитированию подвергают изделия после механической обработки, имеющие чистую, сухую, обезжиренную поверхность без следов окисления. В случае, когда подготовка поверхности производится заранее, для защиты изделий от окисления применяют: нанесение металлических покрытий (медь, олово и др.); пассивирование поверхности (азотной кислотой, хромовым ангидридом); нанесение флюсов.

5.3.5. Изделия и контрольные образцы перед погружением в ванну укрепляют на специальных приспособлениях, обеспечивающих надежную фиксацию и полный контакт поверхности изделий с расплавом.

5.3.6. Процесс алитирования проводят по заданным температурно-временным параметрам. Температура расплава поддерживается автоматически с точностью ±10 °С.

5.3.7. При выгрузке изделий из ванны для устранения налипания расплава на поверхность изделия их встряхивают, подвергают вибрации или вращают в слое флюса, а затем обдувают поверхность сильной струей воздуха (азота, аргона).

5.3.8. После проведения насыщения изделия промывают в горячей воде и просушивают, после чего они проходят термическую обработку при необходимости.

6. АЛИТИРОВАНИЕ МЕТОДОМ МЕТАЛЛИЗАЦИИ

6.1. Алитирование методом металлизации заключается в напылении на рабочие части изделия алюминия (например, электродуговым способом) с последующим высокотемпературным отжигом.

6.2. Технологический процесс алитирования изделий методом металлизации состоит из следующих операций:

подготовка поверхности;

напыление слоя алюминия;

нанесение слоя защитной обмазки;

термическая обработка (высокотемпературный отжиг);

очистка изделий;

контроль качества.

6.3. Подготовку поверхности изделий осуществляют дробеметной или струйноабразивной обработкой, позволяющей очистить изделия от загрязнений и окислов и обеспечить шероховатость поверхности, необходимую для сцепления нанесенного слоя алюминия с поверхностью.

6.4. Напыление слоя алюминия на поверхность изделия производят с помощью любых металлизационных аппаратов (электродуговых, газовых и др.).

6.5. Режим напыления устанавливают для каждой детали отдельно. Толщина слоя алюминия должна быть 0,7 - 1,2 мм.

6.6. Нанесение слоя защитной обмазки производят после металлизации поверхности для создания равномерного диффузионного слоя после термической обработки. Состав обмазок приведен в табл. 4.

Состав обмазок

|

Графит |

Огнеупорная глина |

Кварцевый песок |

Хлористый аммоний |

|

48 |

20 |

30 |

2 |

|

50 |

20 |

30 |

- |

6.6.1. Обмазки замешивают на жидком стекле до сметанообразного состояния. Нанесение обмазки на изделие производят методом погружения при температуре 100 °С. Изделие с обмазкой просушивается при 80 - 100 °С в течение 1,0 - 3,5 ч. Толщина слоя обмазки должна составлять 0,8 - 1,5 мм.

6.7. Термическую обработку (высокотемпературный отжиг) проводят в печах с защитной атмосферой (эндогаз, аргон) при избыточном давлении. Охлаждение с печью до 400 °С, затем на воздухе.

6.8. Очистку изделий от обмазки производят специальными скребками или механическим способом.

7. АЛИТИРОВАНИЕ МЕТОДОМ ОКРАСКИ

7.1. Алитирование методом окраски заключается в нанесении на рабочие поверхности изделий алюминиевой краски - мелкодисперсного порошка алюминия с органическим связующим материалом. Последующий высокотемпературный отжиг позволяет сформировать алитированный слой на изделии. Толщина алитированного слоя зависит от толщины слоя краски и составляет 0,5 - 0,7 от этой величины. Толщина слоя краски для алитированных изделий составляет 0,05 - 0,2 мм.

7.2. Технологический процесс алитирования изделий состоит из следующих операций:

приготовление краски;

подготовка поверхности;

нанесение слоя краски;

просушка и контроль окрашенной поверхности;

высокотемпературный отжиг;

очистка изделий;

термическая обработка (при необходимости);

контроль качества.

7.3. Краски, используемые при алитировании, состоят из мелкодисперсного порошка алюминия АСД (МРТУ 6-02-513-69 или ТУ 48-51-72) в растворе органической связки - биндера (на 100 г алюминиевого порошка берут 155 мл биндера). Состав раствора биндера приведен в табл. 5.

Состав раствора биндера

|

Содержание, мл |

Технические условия |

|

|

Колоксиолин |

102 |

ГОСТ 7414-71 |

|

Амилацетат |

300 |

ТУ 6-09-1256-71 |

|

Диэтилоксилат |

100 |

МРТУ 6-09-3151-66 |

7.3.1. При изготовлении раствора биндера компоненты тщательно перемешивают до полного растворения колоксилина. Раствор биндера должен иметь вязкость 7 - 9 с (по вискозиметру ВЗ-1 или ВЗ-4), при вязкости более высокой раствор корректируется добавлением амилацетата и диэтилоксилата в соотношении 3:1, при малой вязкости раствора добавляют колоксилин.

7.3.2. Приготовление краски для алитирования производят в бочках, сделанных из материала, инертного к компонентам краски (например, стекло, коррозионная сталь). Сначала в сухой бачок помещают алюминиевый порошок, затем соответствующее количество биндера и перемешивают до получения однородной суспензии.

Приготовленную краску отфильтровывают через сито № 0040 - 0050 из фосфористобронзовой сетки (ГОСТ 6613-75) в стеклянную посуду с притертой стеклянной пробкой, где краска может храниться до 7 дней.

7.4. Изделия перед окраской должны иметь сухую, чистую, обезжиренную поверхность, без следов окисления. Для удаления загрязнений и окисленных участков изделие подвергают дробеметной или струйноабразивной обработке. Обезжиривание производят любым методом согласно ГОСТ 9.047-75.

7.5. Краску на изделие наносят пульверизатором (например, 037А или СО-6А ГОСТ 5192-73), снабженным распылителем. При нанесении краски воздух, подаваемый в распылитель, очищают от влаги и масла. Давление воздуха, проходящего через редуктор, 1,5 - 3,5 ат. Расстояние краскораспылителя до поверхности изделия должно составлять 150 - 200 мм. Окрашивание производят в несколько проходов. Места, не подлежащие окраске, должны быть заизолированы. Избыток краски удаляют с использованием растворителя.

7.6. После окраски изделия просушивают на воздухе под вытяжной вентиляцией. Допускается просушивать изделия при температуре до 80 °С.

7.7. Окрашенные изделия подвергают внешнему осмотру, контролю толщины окраски, проверке отсутствия слоя краски на участках, не подлежащих алитированию. Нормальный вид поверхности матовый, ровный без следов подтеков. Толщину слоя краски определяют с помощью прибора ТПН-1М или технологически микрометром. При толщине слоя более заданного краска смывается растворителем и операция окраски повторяется. При недостаточной толщине краски производится дополнительное окрашивание. В случае местного повреждения слоя краски на это место наносится краска с помощью кисточки.

7.8. Высокотемпературный отжиг окрашенных изделий осуществляют в электропечах с нейтральной атмосферой (аргон, азот, водород, эндогаз) или в вакууме при температуре 900 - 1000 °С, выдержка 2 - 6 ч.

7.9. Очистка изделий после отжига производится капроновой или стальной щеткой из коррозионностойкой мягкой проволоки Ø не более 0,5 мм (при оборотах не более 700 об./мин), обдувкой косточковой крошкой, ультразвуковой промывкой и др.

7.10. Контроль качества алитирования проводится в соответствии с требованиями, предъявляемыми к изделию.

8. ТЕРМИЧЕСКАЯ ОБРАБОТКА ИЗДЕЛИЙ ПОСЛЕ АЛИТИРОВАНИЯ

8.1. Термическую обработку назначают для алитированных изделий, требующих по условиям эксплуатации придание сердцевине определенных физико-механических свойств. Термической обработке могут не подвергаться изделия, необходимый уровень физико-механических свойств сердцевины которых достигается в процессе алитирования или когда рабочие функции изделий выполняются только их поверхностным слоем.

8.2. При назначении термической обработки учитывают некоторые особенности поведения диффузионного слоя при нагреве:

поверхностное окисление;

уменьшение концентрации алюминия в слое;

увеличение толщины слоя.

8.2.1. При термической обработке изделий изменяется концентрация алюминия в диффузионном слое (так называемый процесс рассасывания - диффузия алюминия с поверхности в металл основы), поэтому время выдержки и температура нагрева должны быть минимальными для обрабатываемых изделий.

8.2.2. Для торможения диффузии алюминия из алитирсванного слоя в сердцевину при термической обработке и повышении окалиностойкости, до процесса алитирования на поверхность изделия наносят гальваническим способом никелевый подслой толщиной 0,04 - 0,05 мм.

8.3. Для изделий, у которых фактор величины зерна существен для условий эксплуатации, назначают режимы термической обработки, способствующие измельчению зерна.

8.4. Для снижения содержания алюминия в диффузионном слое и уменьшения его хрупкости алитированные детали подвергаются отжигу. Режимы отжига для некоторых сталей и сплавов приведены в табл. 6.

Режимы отжига некоторых сталей и сплавов

|

Температура отжига, °С |

Выдержка, ч |

Охлаждающая среда |

Примечание |

|

|

ХН78, ХН75МБТЮ |

950 |

2 |

Воздух |

|

|

ХН60ВТ, ХН62ВМКЮ |

950 |

2 |

То же |

|

|

ХН56ВМКЮ |

950 |

2 |

» |

|

|

ХН55ВМТФКЮ |

950 |

2 |

» |

|

|

ХН51ВМТЮКФР |

950 |

2 |

» |

|

|

ЖС6КП |

950 |

2 |

» |

|

|

ЖС6К, ЖС6У, ЖС6Ф |

950 - 1000 |

2 |

Воздух |

Повторное старение |

|

ВЖЛ12У, ВЖЛ8 |

950 - 1000 |

2 |

или аргон |

|

|

ЖС6К, ЖС6У, ЖС6Ф |

1050 |

2 |

Воздух |

|

|

ВЖЛ14 |

950 |

2 |

То же |

|

|

БЖЛ11 |

950 |

2 |

» |

При 750 °С, выдержка 16 ч |

|

ХН35ВТ |

900 |

4 |

» |

Старение при 700 °С, выдержка 30 ч |

|

ХН70ВМФТЮ |

800 |

4 |

» |

|

|

хн70Вмтю |

800 |

4 |

» |

|

|

12Х25Н16Г7АР |

850 |

2 |

» |

|

|

12Х18Н9Т, 12Х18Н10Т |

850 |

2 |

» |

|

|

40Х15Н7Г7Ф2МС |

850 |

2 |

» |

|

|

45X14HI4B2M |

900 - 950 |

2 |

» |

|

|

25X1МФ |

900 - 950 |

2 |

» |

Последующая термообработка на заданную твердость сердцевины |

|

МХПН2В2МФ, 38ХА |

900 - 950 |

2 |

» |

|

|

35ХМФА |

900 - 950 |

2 |

» |

9. КОНТРОЛЬ КАЧЕСТВА ИЗДЕЛИЙ С ДИФФУЗИОННЫМИ ПОКРЫТИЯМИ

9.1. В зависимости от назначения изделия контролируют следующие параметры диффузионного слоя*:

* Термины по ГОСТ 20495-80.

внешний вид;

состав;

общую толщину;

толщину внешней зоны;

микроструктуру;

величину зерна;

оплошность внешней зоны;

твердость поверхностную;

твердость поверхностную после снятия технологического припуска.

Некоторые виды брака, причины его появления и методы устранения приведены в табл. 7.

Виды брака при алитировании в порошках

|

Причина возникновения брака |

Метод исправления |

|

|

Поверхность изделия темная, шероховатая, покрыта темными точками |

Смесь повышенной влажности |

Повторное алитирование после удаления поверхностного слоя |

|

Поверхность имеет рыжеватый оттенок, низкую твердость |

То же |

Устранение дефектов механическим путем, повторное алитирование |

|

Поверхность светлая, но шероховатая |

Близкое расположение изделий к стенке контейнера и друг к другу |

Повторное алитирование после устранения причины |

|

У изделий, расположенных в верхней части контейнера, на поверхности пятна цветов побежалости |

Окисление за счет: недостаточного слоя смеси над изделиями; слабой упаковки контейнера; разгерметизации затвора; прогара (разрушения) контейнера |

Повторное алитирование после устранения причины |

|

Изделие значительно увеличило размеры, поверхность шероховатая, имеет сероватый оттенок, острые кромки оплавились |

Высокая температура процесса, активная смесь |

При сохранении размеров изделий повторное алитирование при пониженных температурах |

|

На поверхности изделий - прочно прилипшие крупинки алюминия (или ферроалюминия) |

Высокая температура, плохо перемешена новая смесь, не отсеян от пыли алюминий, наличие мелкой фракции смеси, влажность смеси |

Для неответственных деталей - механическая очистка поверхности; в других случаях - алитирование новой партии |

9.2. Контроль механических свойств изделий назначают при необходимости в зависимости от условий работы и проводят как на самих изделиях, так и на контрольных образцах.

9.3. Внешний вид (цвет изделий) характеризует качество проведения алитирования в порошках. Изделия из сплавов на основе железа должны иметь матово-серый (у сталей), серо-розовый (у никелевых сплавов) цвет.

9.4. Анализ состава диффузионного слоя проводят микроспектральным или микрорентгеноспектральным методами на контрольных образцах, прошедших насыщение вместе с партией изделий или на рентгеноспектральных квантометрах непосредственно с поверхности изделий.

9.5. Толщину диффузионного слоя контролируют металлографическим способам на протравленном микрошлифе, вырезанном по нормали к поверхности изделия (контрольного образца). Для малых толщин слоя целесообразно использовать косые шлифы.

9.6. Микроструктуру диффузионного слоя, величину зерна определяют на протравленном шлифе. Состав реактивов для травления алитированных изделий приведен в табл. 8.

9.7. Твердость поверхностную до и после снятия технологического припуска определяют по ГОСТ 2999-75.

9.8. Технологической пробой на качество проведения процесса алитирования служит термическая обработка (отжиг). Наличие окисленных участков в виде налета, грубой шершавой поверхности, вздутостей, расслоения характеризует нестабильность процесса алитирования.

Состав реактивов для травления алитированных изделий

|

Способ травления |

Время выдержки в реактиве, с |

Сила тока, А |

Состав реактива |

|

|

Сталь |

Электролит |

- |

- |

Водный раствор состава: 2 % фтористой кислоты, 2,5 % азотной кислоты, 1,5 % соляной кислоты |

|

Деформируемые сплавы |

Химический |

- |

- |

92 см3 соляной кислоты, 5 см3 серной кислоты, 3 см3 азотной кислоты, 5 г сернокислой меди и 30 - 50 см3 этилового спирта |

|

Сплавы типа ЖС6К |

Электролит |

1 - 15 |

2 |

2 г лимонной кислоты, 4 г сернокислой меди, 1 см3 серной кислоты, 200 см3 дистиллированной воды |

|

Сплавы типа ХН62ВМКЮ и ХН56ВМКЮ |

То же |

3600 - 7200 |

1 |

110 г лимонной кислоты, 112 см3 серной кислоты, 2010 см3 дистиллированной воды |

ПРИЛОЖЕНИЕ 1

Справочное

ОБЩИЕ ПРИНЦИПЫ АЛИТИРОВАНИЯ

Надежность машин и многих приборов зависит от качества поверхности изделий. Одним из наиболее эффективных методов улучшения механических и физико-химических свойств поверхности изделий является химико-термическая обработка.

Структурно-энергетические изменения, происходящие в поверхностных зонах металла, как следствие диффузионного процесса при химико-термической обработке, приводят не только к формированию новых физико-химических свойств поверхности металла, но и оказывают влияние на его объемные свойства, т.е. в пределах сечения металла.

Одним из распространенных видов химико-термической обработки является алитирование - процесс, основанный на диффузионном насыщении поверхности изделий алюминием.

Физическую основу алитирования составляет процесс диффузии атомов алюминия в кристаллическую решетку металла.

Механизм диффузионного насыщения металла алюминием можно рассматривать как комплексный процесс, состоящий из отдельных стадий:

образование активных атомов алюминия вблизи поверхности или непосредственно на поверхности металла;

сорбция атомов поверхностью металла;

диффузия атомов алюминия в металл.

Получение активных атомов алюминия, например, при алитировании сплавов в порошках, происходит в результате протекания в реакционном пространстве герметичного контейнера при нагреве следующих химических реакций:

а при использовании FeAl

2(FeAl) + 10HCl ![]() 2FeCl2+2AlCl3

+ 5H2, (4)

2FeCl2+2AlCl3

+ 5H2, (4)

На поверхности алитированного сплава

В практике алитирования могут применяться другие галогенидные соли аммония, например NH4I, NH4F, NH4Br. Образующиеся по реакциям атомы алюминия, будучи в активном состоянии, сорбируются поверхностью, а затем диффундируют в глубь металла. В жидкой фазе атомы алюминия обладают также высокой активностью.

Механизм формирования диффузионного слоя во многом определяется величиной начальной концентрации Аl на поверхности металла, которая зависит от многих факторов, в частности, от активности насыщающей среды, от соотношения между скоростью диффузии алюминия и скоростью самодиффузии элементов насыщаемого сплава.

Все среды для алитирования можно условно, исходя из структуры и состава алюминидов во внешней зоне слоя, разделять на среды высокой, средней и малой активности.

К средам высокой насыщающей активности относят такие, у которых концентрация алюминия во внешней зоне слоя - более 40 %, к средней активности - 32 - 38 %, малой - менее - 31 %.

К насыщающим средам высокой активности относятся порошковые смеси с высоким содержанием алюминия (более 70 %), расплавы солей, а также тонкие слои алюминия, наносимые на насыщаемую поверхность при металлизации.

К насыщающим средам средней активности относятся сплавы Аl-Fe (более 40 % и менее 70 %). К средам малой активности относятся в основном смеси порошков Аl-С, Аl-Fe, Al-Ni или смеси, составленные из сплавов этих элементов, содержащие менее 40 % Аl в активной составляющей.

В зависимости от степени насыщения алюминия в поверхностных слоях металла или сплава происходят соответствующие фазовые превращения, приводящие к образованию на поверхности различных структурных систем, обусловливающих получение определенных физико-химических свойств.

При алитировании железа и малоуглеродистой стали на поверхности образуется слой α-твердого раствора алюминия в железе. При продолжительном цикле процесса и при применении высокоактивных порошковых смесей возможно образование на поверхности фаз состава: FeAl2, Fe3Al, FeAl, Fe2Al5.

При увеличении в стали углерода и легирующих элементов толщина алитированного слоя уменьшается. Твердость алитированного слоя не превышает 500 hv.

Для снижения концентрации алюминия в слое и уменьшения его хрупкости алитированные изделия подвергают отжигу при 900 - 1000 °С. Толщина слоя при этом возрастает на 20 - 40 %.

Алитированный слой на аустенитных сталях 12X18Н10Т, 10Х11Н23ТЗМР и др. состоит из трех зон. На поверхности образуется фаза, близкая к FeAl (светлый слой), промежуточный слой α + FeAl и далее γ-фаза (твердый раствор алюминия в аустените).

Твердость поверхности стали 12Х18H10T равна 450 HV, а стали 10X11Н23ТЗМР - 700 HV.

Независимо от выбранного способа насыщения основу внешней зоны диффузионных слоев на никелевых сплавах, полученных из сред высокой активности, составляют соединения NiАl3 или Ni2Аl3. Наличие этого или другого алюминида зависит от температуры процесса насыщения, количества Аl, поставляемого из среды на насыщаемую поверхность, а также легирования сплава (табл. 1).

При температурах насыщения выше 800 °С в поверхностных слоях отмечается выделение фаз на основе тугоплавких элементов - молибдена, вольфрама, хрома, отличающихся высокой растворимостью в образующихся алюминидах. Диффузионные слои, полученные в средах высокой активности, имеют высокую твердость, малую пластичность. Кроме того соединения NiAl3 плавятся при 854 °С, поэтому перед использованием изделий с таким слоем требуется проведение кратковременного отжига при 950 - 1100°С.

Смеси средней активности занимают промежуточное положение в условной градации насыщающих сред, и поэтому слои, образующиеся из них в определенных условиях насыщения, могут иметь структуру и состав, близкие к полученным из смесей высокой и малой активности (табл. 2).

Распределение легирующих элементов по диффузионным слоям, образующимся на никелевых сплавах в смесях высокой активности.

Концентрация хрома, вольфрама, молибдена во внешней зоне обычно меньше, в то время как концентрация этих элементов во внутренней зоне больше их исходной концентрации в насыщаемом сплаве.

В смесях малой активности, образующийся диффузионный слой состоит из двух зон. Внешняя зона слоя имеет микротвердость 550 HV, основу слоя составляют алюминиды и Ni3Al. Концентрация алюминия в этой зоне после насыщения составляет 15 - 24 %. Механизм образования таких слоев, судя по распределению алюминия, никеля, хрома, и легирующих элементов сплава, подобен механизму образования диффузионных слоев в смесях средней активности. Невысокая твердость и соответственно повышенная пластичность слоев исключает необходимость их диффузионного отжига после алитирования.

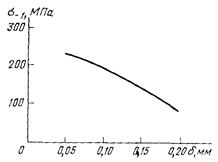

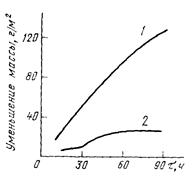

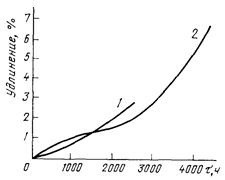

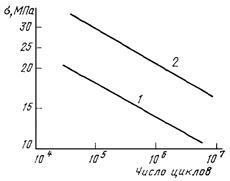

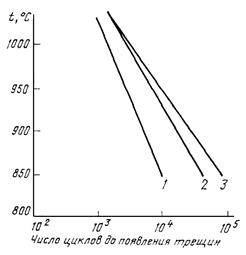

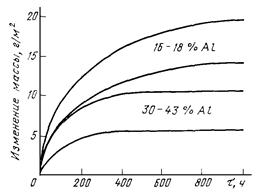

Характер влияния алитированных слоев на механические характеристики представлен для сталей на черт. 1 - 4, для сплавов на черт. 5 - 8.

В процессе алитирования в поверхностных слоях металла происходят структурно-энергетические изменения, сопровождающиеся уменьшением термодинамического потенциала поверхности, изменениями сил связи между атомами и тонкой структурой металла.

Кинетика диффузии алюминия в металл характеризуется коэффициентами диффузии D, которая в зависимости от температуры Т процесса описывается экспоненциальной зависимостью. Например, для стали 10Х18Н10Т

![]()

стали 10Х12Н22ТЗМР

![]()

Рост диффузионного слоя в зависимости от продолжительности алитирования подчиняется параболическому закону.

Изменение структурно-энергетического состояния поверхности, происходящее при алитировании и, как следствие, изменение физико-химических и механических свойств поверхности и объемных свойств материала позволяют повысить прочностную надежность изделий.

Зависимость пределов выносливости от толщины диффузионного слоя на стали 45 (алитирование в порошках при 800 °С)

Зависимость скорости ползучести стали 45 от напряжении при 400 °С

1 - без покрытия; 2 - с алитированным покрытием, толщина диффузионного слоя 0,3 мм

Коррозионная стойкость стали 45 в 3 %-ном растворе - NaCl

1 - без покрытия; 2 - после алитирования в порошках при 950 °С - 6 ч

Окисление стали 45 при испытании на воздухе в течение 6 ч

1 - без покрытия; 2 - после алитирования в порошках при 950 °С - 6 ч

Кривые ползучести сплава ХН500ВМТКФЮ при 1000 °С, = 3 МПа

1 - без покрытия; 2 - после алитирования в смеси 98 % сплава Аl-Fe, 2 % NH4Cl, 950 °C - 2 ч; отжиг 950 °С - 2 ч

Кривые усталости моделей лопаток из сплава ХН56ВМКЮ, испытанных в продуктах сгорания топлива Т-1 при 900 °С и σm = 20 МПа, Rα = -0,92

1 - без покрытия; 2 - после алитирования в смеси 98 % сплава Аl-Fe, 2 % NH4Cl, 950 °С - 4 ч; отжиг 950 °С - 2 ч

Зависимость сопротивления термической усталости лопаток из сплава ЖС6-К от максимальной температуры цикла

1 - без покрытия; 2 - после алитирования в порошковой смеси (Аl, Аl2О3, NH4Cl, 900 °С); 3 - после алитирования порошковой смеси (Аl, Cr, Аl2O3, NH4Cl, 950 °С)

Жаростойкость сплава ЖС6-К при 900 °С с содержанием Аl в диффузионном слое 16 - 18 и 30 - 43 % (алитирование в смеси 98 % сплава Аl-Fe, 2 % NH4Cl 950 °С)

Состав и структура диффузионных слоев на сплавах. Насыщение в смеси 98 % сплава Аl-Fe (50 % Аl), 2 % NH4Cl при 950 °С в течение 4 ч

|

Зона слоя |

Химический состав*, % |

Кристаллическая структура |

Микротвердость, HV |

||||||||

|

Ni |

Cr |

W |

Mo |

Co |

Тi |

Fe |

Al |

||||

|

ХН78Т |

Внешняя |

62 - 62 |

0,4 - 3,2 |

- |

- |

- |

- |

1,3 - 0,5 |

36 - 34 |

NiAl |

820 |

|

Внутренняя |

34 |

49 |

- |

- |

- |

- |

1,0 |

- |

- |

820 |

|

|

ХН77ТЮР |

Внешняя |

61 - 62 |

0,7 - 1,5 |

- |

- |

- |

0,4 - 0,5 |

1,6 - 1,2 |

36 - 34 |

NiAl |

820 |

|

Внутренняя |

26 |

50 |

- |

- |

|

7,2 |

1,1 |

- |

- |

820 |

|

|

ХH62МВКЮ |

Внешняя |

51 |

3,0 |

2,2 |

4,7 |

3,0 |

- |

1,0 |

35 |

NiAl |

840 |

|

Внутренняя |

42 |

14 |

7,0 |

18 |

4,0 |

- |

0,3 |

- |

- |

800 |

|

|

ЖС6-Ki |

Внешняя |

50 |

5,3 |

2,1 |

2,2 |

2,8 |

0,5 |

0,8 |

36 |

NiAl |

820 |

|

Внутренняя |

42 |

14,7 |

5,9 |

6,0 |

3,4 |

4,5 |

0,2 |

- |

- |

950 |

|

* Первая цифра - начало зоны, вторая - конец.

ПРИЛОЖЕНИЕ 2

Справочное

РЕЖИМЫ ТЕРМООБРАБОТКИ ДЕТАЛЕЙ ПЕРЕД АЛИТИРОВАНИЕМ

|

Режимы термообработки |

|

|

ХН62ВМКЮ |

Закалка

с ( |

|

ХН56ВМКЮ |

Закалка

с ( |

|

ХН51ВМТЮКФР, ХН55МТФКЮ |

1-я закалка с 1210 - 1220 °С (выдержка 4 ч) на воздухе. 2-я закалка с 1050 °С, выдержка 4 ч, старение при 950 °С, выдержка 2 ч, охлаждение на воздухе |

|

ЖС6КП |

Закалка с (1210 ± 10) °С (выдержка 4 ч) на воздухе, старение при 950 °С, выдержка 2 ч |

|

ЖС6К |

Закалка с 1210 - 1220 °С (выдержка 4 ч) на воздухе |

|

ЖС6У |

Закалка с (1210 ± 10) °C (выдержка 4 ч) на воздухе |

|

ВЖЛ14 |

Закалка с 1120 °С (выдержка 3 ч) на воздухе, старение 700 - 750 °С, выдержка 16 ч, охлаждение на воздухе |

|

ВЖЛ8 |

Закалка с 1080 °С (выдержка 4 ч) на воздухе |

|

ЖСЗЛС |

Закалка с 980 °С (выдержка 7 ч) на воздухе 1-я закалка с (1190 ± 10) °С (выдержка 2 ч), на воздухе 2-я закалка с (1050 ± 10) °С (выдержка 4 ч) на воздухе, старение при (800 ± 10) °С, выдержка 16 ч, охлаждение на воздухе |

|

XH70BMTЮ |

|

|

ХН77ТЮР |

Закалка с (1080 ± 10) °С (выдержка 8 ч) на воздухе, старение при 700 °С, выдержка 16 ч, охлаждение на воздухе |

|

ХН78Т |

Закалка с 980 - 1020 °С в воде или на воздухе |

|

ХН751МБТЮ |

Закалка с 1050 - 1080 °С на воздухе |

|

ХН50МВКТЮР |

Закалка с 1080 - 1120 °С на воздухе |

|

ХН60ВТ |

Закалка с 1140 - 1200 °С на воздухе |

|

вжл11 |

Закалка с 1120 °С (выдержка 3 ч) на воздухе, старение при 700 °С, выдержка 16 ч |

|

10Х11Н23ТЗМР |

Закалка с 1100 - 1130 °С (выдержка 2 - 5 ч) в масле или на воздухе, старение при 750 °С, выдержка 16 ч, охлаждение на воздухе |

|

ХН35ВТ |

Закалка с 1090 °С в воде, старение при 900 °С - 10 ч, старение при 700 °С - 30 ч, охлаждение на воздухе |

|

12Х25Н16Г7АР |

Закалка с 1050 - 1150 °С (выдержка 30 - 60 мин) на воздухе или в воде |

|

12Х18Н9Т |

Закалка с 1170 - 1150 °C в воде или на воздухе |

|

40Х15Н7ГФ2МС |

Закалка с 1170 - 1190 °C (выдержка 30 - 45 мин) в воде или на воздухе, старение при 850 °С, выдержка 8 - 10 ч, охлаждение на воздухе |

Примечание. Выдержка при старении может быть уменьшена с учетом режима нагрева при алитировании и последующего диффузионного отжига.

ПРИЛОЖЕНИЕ 3

Справочное

РЕЖИМЫ АЛИТИРОВАНИЯ СТАЛЕЙ И СПЛАВОВ

|

Температура, °С |

Выдержка, ч |

Толщина слоя, мм |

|

|

Ст. 2 |

850 |

6 |

0,20 |

|

Сталь 10 |

950 - 1050 |

6 - 12 |

0,25 - 0,60 |

|

Сталь 15 |

950 - 1050 |

6 - 12 |

0,35 |

|

Сталь 40 |

950 - 1050 |

6 - 12 |

0,30 |

|

12Х18Н10Т |

950 |

6 |

0,09 |

|

10Х12Н22ТЗМР |

950 |

6 |

0,06 |

|

ЭИ673 |

1050 |

8 |

0,07 - 0,10 |

|

ХН35ВТ |

1050 |

8 |

0,08 - 0,10 |

|

хн10к |

1050 |

6 |

0,14 - 0,18 |

|

20Х23Н18 |

1050 |

6 |

0,15 - 0,19 |

|

ХН62ВМКЮ, ХН56ВМКЮ, ХН55ВМТФКЮ |

920 - 950 |

2 - 4 |

0,02 - 0,06 |

|

типа ЖС6К, ЖС3ЛС |

925 - 950 |

2 - 4 |

0,02 - 0,06 |

|

типа ЖС6К |

1050 |

2 - 4 |

0,04 - 0,06 |

|

типа ХН70ВМТЮ |

|

|

|

|

ХН77ТЮР |

800 - 850 |

4 - 6 |

0,02 - 0,05 |

Примечание. Алитирование проводилось в смеси из 98 (99) % FeAl + 2 (1) % NH4Cl.

Влияние температуры и продолжительности алитирования в порошках на толщину слоя стали с различным содержанием углерода

а - 0,06 % С; б - 0,11 % С; в - 0,38 % С; г - 0,56 % С

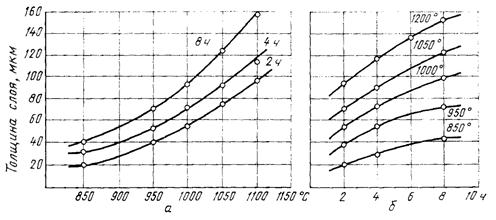

Зависимость толщины на сплаве ХН70Ю от продолжительности алитирования в смеси из 98 % FeAl + 2 % NH4Cl

1 - 900 °С; 2 - 1100 °С

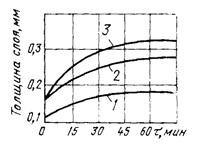

Влияние температуры (а) и продолжительности алитирования (б) на толщину слоя сплавов ХН62МВКЮ, ХН55ВМТФКЮ и ЖС6-К (алитирование в смеси из 98 % FeAl + 2 % NH4Cl)

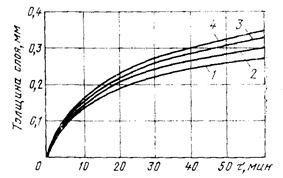

Зависимость толщины слоя на стали 10 от продолжительности алитирования в расплаве из 88 % Al + 12 %Fe

1 - 660 °С; 2 - 720 °С; 3 - 750 °С

Зависимость толщины слоя на стали. Ст3 от времени выдержки в ванне из 98 % Al + 2 % Fe

1 - 700 °С; 2 - 720 °С; 3 - 750 °С; 4 - 800 °С

ПРИЛОЖЕНИЕ 4

Справочное

ВИДЫ КОНТЕЙНЕРОВ И СХЕМЫ ЗАГРУЗКИ ИЗДЕЛИЙ В КОНТЕЙНЕРЫ ДЛЯ ДИФФУЗИОННОГО АЛИТИРОВАНИЯ

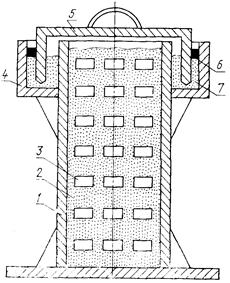

Общий вид контейнера с плавким затвором для диффузионного алитирования малогабаритных изделий

1 - контейнер; 2 - алитирующая смесь; 3 - изделие; 4 - плавкий затвор; 5 - крышка контейнера; 6 - натросиликатная глыба; 7 - песок кварцевый

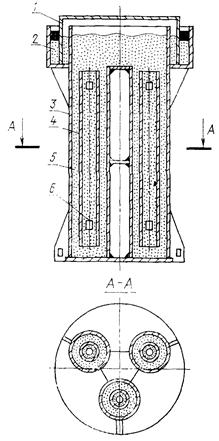

Схема упаковки изделий сложной формы в контейнер с плавким затвором

1 - крышка; 2 - плавкий затвор; 3 - контейнер; 4 - изделие; 5 - алитирующая смесь; 6 - образец-свидетель

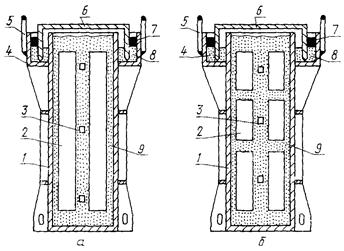

Схема упаковки изделий в контейнер с плавким затвором

а - для крупногабаритных изделий; б - для изделий различных габаритов;

1 - контейнер; 2 - изделие; 3 - образец-свидетель; 4 - плавкий затвор; 5 - проушина; 6 - крышка контейнера; 7 - глыба натросиликатная; 8 - песок кварцевый; 9 - алитирующая смесь

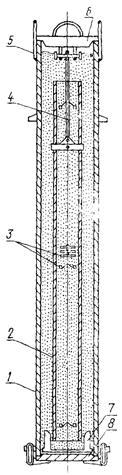

Схема упаковки изделий сложной формы в контейнер без плавкого затвора

1 - контейнер; 2 - изделие; 3 - образцы-свидетели; 4 - подвеска; 5 - проушина; 6 - крышка с приспособлением для крепления изделия; 7 - вкладыш; 8 - дно

СОДЕРЖАНИЕ