ГОСТ 8136-85

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ОКСИД АЛЮМИНИЯ АКТИВНЫЙ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ИПК ИЗДАТЕЛЬСТВО

СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Технические условия Active alumina. Specifications |

ГОСТ |

Дата введения 01.07.86

Настоящий стандарт распространяется на активный оксид алюминия g-модификации в виде цилиндрических гранул, применяемый в качестве носителя катализаторов, катализаторов, сырья для производства смешанных катализаторов, осушителя в различных процессах химических, нефтехимических производств и др.

Формула g - Аl2O3.

Молекулярная масса (по международным атомным весам 1971 г.) - 101,96.

(Измененная редакция, Изм. № 1).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Активный оксид алюминия должен быть изготовлен в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

1.2. Активный оксид алюминия в зависимости от области применения изготовляется трех марок - АОА-1, АОА-2 и АОА-3. Марки АОА-1 и АОА-2 применяются в качестве носителя катализаторов, катализаторов и осушителя, марка АОА-3 - в качестве сырья для производства смешанных катализаторов.

1.3. По основным показателям активный оксид алюминия должен соответствовать нормам, указанным в таблице.

|

Норма для марки |

|||

|

АОА-1 ОКП 21 6321 0100 |

АОА-2 ОКП 21 6321 0200 |

АОА-3 ОКП 21 6321 0300 |

|

|

1. Внешний вид |

Гранулы цилиндрической формы белого цвета, допускается кремоватый оттенок |

||

|

2. Размеры гранул, мм: |

|

|

|

|

диаметр |

5,0 ± 1,0 |

5,0 ± 1,0 |

5,0 ± 1,0 |

|

длина, не более |

18 |

18 |

Не нормируется |

|

3. Насыпная плотность, г/дм3 |

450 - 550 |

450 - 550 |

Не более 650 |

|

4. Прочность при истирании, %, не менее |

65,0 |

73,0 |

50,0 |

|

5. Удельная поверхность, м2/г |

Не менее 200 |

180 - 300 |

Не менее 200 |

|

6. Массовая доля потерь при прокаливании, %, не более |

5,0 |

5,0 |

5,0 |

|

7. Массовая доля железа, %, не более |

0,05 |

0,05 |

0,05 |

|

8. Массовая доля натрия, %, не более |

0,03 |

0,03 |

0,03 |

|

9. Массовая доля пыли и мелочи размером менее 2,0 мм, %, не более |

0,5 |

0,5 |

1,0 |

1.2, 1.3. (Измененная редакция, Изм. № 1).

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. Активный оксид алюминия не горюч, не взрывоопасен. Вызывает раздражение слизистых оболочек верхних дыхательных путей, рта и глаз.

Длительное вдыхание активного оксида алюминия может вызвать затемнение легких.

2.2. Предельно допустимая концентрация активного оксида алюминия в воздухе рабочей зоны 2 мг/м3.

По степени воздействия на организм человека активный оксид алюминия относится к 3-му классу опасности по ГОСТ 12.1.005.

2.3. При работе с активным оксидом алюминия следует соблюдать меры предосторожности и пользоваться средствами индивидуальной защиты в соответствии с правилами проверки, утвержденными в установленном порядке.

2.4. Помещения, где проводятся работы с активным оксидом алюминия, должны быть оборудованы приточно-вытяжной вентиляцией, обеспечивающей массовую концентрацию активного оксида алюминия в воздухе рабочей зоны в пределах, не превышающих величину предельно допустимой концентрации.

(Измененная редакция, Изм. № 1).

2.5. Уборка рабочих помещений от пыли должна проводиться влажным способом или пневматическим (стационарными или передвижными пылесосными установками).

Очистка от пыли машин и оборудования должна проводиться при помощи шланга, присоединенного к вакуумной линии.

3. ПРАВИЛА ПРИЕМКИ

3.1. Активный оксид алюминия принимают партиями. Партией считают количество однородного по своим качественным показателям продукта, сопровождаемого одним документом о качестве. Масса партии должна быть не более 4 т.

Каждая партия должна сопровождаться документом о качестве, который должен содержать:

наименование предприятия-изготовителя или его товарный знак;

наименование и марку продукта;

номер партии и дату изготовления;

количество единиц продукции в партии;

массу брутто и нетто;

результаты проведенных испытаний или подтверждение соответствия требованиям настоящего стандарта;

штамп технического контроля;

обозначение настоящего стандарта.

3.2. Для проверки качества активного оксида алюминия на соответствие его показателей требованиям настоящего стандарта пробу отбирают от 10 % упаковочных единиц, но не менее чем от трех упаковочных единиц.

(Измененная редакция, Изм. № 1).

3.3. При получении неудовлетворительных результатов анализа хотя бы по одному из показателей проводят повторное испытание на удвоенной выборке. Результаты повторного испытания распространяются на всю партию.

4. МЕТОДЫ КОНТРОЛЯ

Общие указания по проведению анализов - по ГОСТ 27025.

(Измененная редакция, Изм. № 1).

4.1. Отбор проб

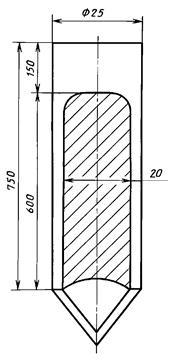

4.1.1. Точечные пробы из упакованного продукта отбирают щупом, изготовленным из нержавеющей стали (черт. 1), погружая его на 3/4 глубины продукта, или любым аналогичным средством.

Масса отобранной точечной пробы должна быть не менее 200 г.

(Измененная редакция, Изм. № 1).

4.1.2. Отобранные точечные пробы соединяют вместе, тщательно перемешивают, получают объединенную пробу. Объединенную пробу сокращают методом квартования до получения средней пробы массой не менее 0,5 кг.

4.1.3. Среднюю пробу активного оксида алюминия делят на две части, помещают в две чистые сухие банки и герметично закрывают крышкой или притертой пробкой.

Банки опечатывают и наклеивают бумажные ярлыки с обозначениями:

наименования продукта и его марки;

наименования предприятия-изготовителя или его товарного знака;

даты отбора пробы;

номера и массы партии;

обозначения настоящего стандарта.

Одна банка передается на контроль в лабораторию, другая - хранится в течение 6 мес на случай разногласий в оценке качества.

4.2. Внешний вид продукта определяют визуально

4.3. Определение размера гранул

4.3.1. Приборы

Штангенциркуль по ГОСТ 166.

4.3.2. Проведение испытания

Из средней пробы отбирают 20 целых гранул, измеряют диаметр каждой гранулы штангенциркулем с точностью до первого десятичного знака.

Размеры каждой гранулы должны быть в пределах, указанных в технических требованиях.

Допускается определение размера гранул выполнять с помощью индикатора часового типа по ГОСТ 577.

(Измененная редакция, Изм. № 1).

4.4. Определение насыпной плотности

4.4.1. Аппаратура

Весы общего назначения по ГОСТ 24104*, 3-го класса точности с пределами взвешивания от 50 до 200 г.

* С 1 июля 2002 г. введен в действие ГОСТ 24104-2001 (здесь и далее).

Цилиндр мерный 1-100 по ГОСТ 1770.

Шкаф сушильный любого типа, обеспечивающий нагрев до температуры (110 ± 10) °С.

Эксикатор по ГОСТ 25336.

4.4.2. Проведение испытания

100,00 г измельченного до 4 - 6 мм активного оксида алюминия (с помощью кусачек) высушивают в сушильном шкафу при температуре (110 ± 10) °С в течение 2 ч и охлаждают в эксикаторе до комнатной температуры. Охлажденный активный оксид алюминия помещают в предварительно взвешенный мерный цилиндр, уплотняют постукиванием цилиндра о деревянную доску или на вибраторе конструкции ГрозНИИ, типа В.

Цилиндр наполняют до метки, уплотняют содержимое до тех пор, пока объем активного оксида алюминия не будет постоянным и не достигнет 100 см3, после этого цилиндр с активным оксидом алюминия взвешивают.

4.4.3. Обработка результатов

Насыпную плотность (Х1) в г/дм3 вычисляют по формуле

![]()

где т - масса цилиндра с активным оксидом алюминия, г;

т1 - масса пустого цилиндра, г;

V - объем активного оксида алюминия, см3.

За результат измерения принимают среднее арифметическое результатов двух параллельных определений, абсолютное расхождение между которыми не должно превышать 20 г/дм3. Допускаемая суммарная погрешность измерения ±10 г/дм3 при доверительной вероятности Р = 0,95.

При разногласиях в оценке насыпной плотности должен использоваться метод утряски активного оксида алюминия постукиванием цилиндра о деревянную доску.

4.4.1 - 4.4.3. (Измененная редакция, Изм. № 1).

4.5. Определение прочности при истирании

Прочность при истирании определяют по ГОСТ 16188.

Перед проведением испытания пробу измельчают с помощью кусачек или ножниц до гранул размером 4 - 6 мм и просеивают на сите № 40 типа I. Затем пробу высушивают в течение 2 ч в закрытом сушильном шкафу при температуре (110 ± 10) °С. Насыпную плотность определяют по настоящему стандарту.

4.6. (Исключен, Изм. № 1).

4.7. Удельную поверхность определяют по ГОСТ 23401.

Из средней пробы отбирают пробу 15 - 20 г, измельчают в ступке, просеивают вручную на сите с сеткой 04-20 по ГОСТ 6613 и берут навеску для испытания массой 0,1 - 0,2 г.

Перед измерением удельной поверхности пробу необходимо предварительно сушить при температуре 150 - 170 °С до постоянной массы, если она не подвергается процессу тренировки.

При проведении ежедневной градуировки детектора градуировка крана-дозатора не обязательна.

Допускается определение проводить на сорбтометре «Цвет-211», «Цвет-213» или «Цвет-215».

4.8. Определение массовой доли потерь при прокаливании

4.8.1. Аппаратура

Весы лабораторные общего назначения по ГОСТ 24104, 2-го класса точности с наибольшим пределом взвешивания 200 г.

Тигель фарфоровый по ГОСТ 9147.

Эксикатор по ГОСТ 25336.

Электропечь любого типа, обеспечивающая нагрев до температуры (800 ± 10) °С.

(Измененная редакция, Изм. № 1).

4.8.2. Проведение анализа

Около 2,0000 г активного оксида алюминия помещают в тигель, предварительно прокаленный при температуре (800 ± 10) °С до постоянной массы, охлажденный в эксикаторе и взвешенный. Тигель с содержимым высушивают при температуре (110 ± 10) °С до постоянной массы, взвешивают и затем прокаливают при температуре (800 ± 10) °С до постоянной массы, осуществляя постепенный подъем температуры.

4.8.3. Обработка результатов

Массовую долю потерь при прокаливании (Х3) в процентах вычисляют по формуле

![]()

где т - масса высушенного активного оксида алюминия, г;

т1 - масса прокаленного активного оксида алюминия, г.

За результат измерения принимают среднее арифметическое результатов двух параллельных определений, абсолютное расхождение между которыми не должно превышать 0,2 %. Допускаемая суммарная погрешность измерения ±0,1 % при доверительной вероятности Р = 0,95.

(Измененная редакция, Изм. № 1).

4.9. Измерение массовой доли железа

Метод основан на фотометрическом измерении интенсивности желтой окраски комплекса, образующегося при взаимодействии железа (III) с сульфосалициловой кислотой в аммиачной среде.

4.9.1. Аппаратура, реактивы, растворы

Весы лабораторные общего назначения по ГОСТ 24104, 2-го класса точности с наибольшим пределом взвешивания 200 г.

Плитка электрическая мощностью 800 Вт по ГОСТ 14919 или другого типа указанной мощности.

Фотоэлектроколориметр КФК-2 или другого типа.

Бюретка 7-2-10 или 6-2-5 по ГОСТ 29251.

Мензурка 50 по ГОСТ 1770.

Колбы 2-50-2, 2-100-2, 2-1000-2 по ГОСТ 1770.

Пипетки 2-2-5, 2-2-20 по ГОСТ 29227.

Стакан В-1-250 ТХС по ГОСТ 25336.

Стекло часовое.

Аммиак водный по ГОСТ 3760.

Вода дистиллированная по ГОСТ 6709.

Часы сигнальные по ГОСТ 3145 или другого типа.

Кислота серная по ГОСТ 4204 раствор концентрации с (1/2H2SO4) = 0,01 моль/дм3 (0,01 н.) и раствор 1:2.

Кислота сульфосалициловая по ГОСТ 4478, раствор с массовой долей 20 %.

Стандартный раствор железа (III) массовой концентрации 1 мг/см3 (раствор А); готовят по ГОСТ 4212.

При использовании железоаммонийных квасцов квалификации «чистый» необходимо предварительно определить массовую долю основного вещества гравиметрическим или комплексонометрическим методом.

Для построения градуировочного графика соответствующим разбавлением раствора А серной кислотой концентрации 0,01 моль/дм3 готовят раствор Б массовой концентрации 0,02 мг/см3 железа (III).

4.9.2. Построение градуировочного графика

В ряд мерных колб вместимостью 50 см3 вводят из микробюретки 0,5; 1,0; 2,0; 3,0; 4,0 см3 стандартного раствора Б. В каждую колбу добавляют 5 см3 сульфосалициловой кислоты, 5 см3 водного аммиака, доливают до метки водой и перемешивают. Через 30 мин измеряют оптическую плотность раствора на фотоэлектроколориметре при длине волны 410 нм в кювете с толщиной поглощающего свет слоя 50 мм.

Раствор сравнения содержит все реактивы, кроме стандартного раствора железа.

По полученным данным строят градуировочный график зависимости оптической плотности растворов от массы железа в миллиграммах.

4.9.3. Подготовка к анализу

Около 2,0000 г тонко измельченного активного оксида алюминия помещают в стакан, смачивают водой, добавляют 20 см3 раствора серной кислоты 1:2 и растворяют образец при слабом кипении. Стакан снимают с плитки, осторожно добавляют 20 см3 воды, переводят в мерную колбу вместимостью 100 см3, охлаждают до комнатной температуры, доливают до метки водой и перемешивают.

4.9.4. Проведение анализа

5 см3 раствора, приготовленного, как указано в п. 4.9.3, помещают в колбу вместимостью 50 см3, добавляют 5 см3 раствора сульфосалициловой кислоты, 5 см3 водного аммиака, доливают до метки водой и перемешивают.

Измеряют оптическую плотность в тех же условиях, что и при построении градуировочного графика.

По градуировочному графику находят массу железа.

4.9.5. Обработка результатов

Массовую долю железа (Х4) в процентах вычисляют по формуле

![]()

где т - масса железа, найденная по градуировочному графику, мг;

т1 - масса навески пробы, г.

За результат анализа принимают среднее арифметическое результатов двух параллельных определений, абсолютное расхождение между которыми не должно превышать 0,005 %. Допускаемая суммарная погрешность результата анализа ±0,003 % при доверительной вероятности Р = 0,95.

4.10. Определение массовой доли натрия

Метод основан на сравнении интенсивности излучения резонансных линий натрия в спектре пламени пропан-воздух, получаемого при распылении в него растворов проб и эталонных растворов.

4.10.1. Аппаратура, реактивы, растворы

Пламенный фотометр типа Цейсc модели III (производство ГДР) с набором интерференционных светофильтров на натрий или прибор любой другой марки с чувствительностью не ниже 0,5 мкг/см3 на натрий.

Воздух сжатый для питания контрольно-измерительных приборов.

Пропан по ГОСТ 21443 или по ГОСТ 20448.

Электропечь любого типа, обеспечивающая нагрев до температуры (800 ± 10) °С.

Бюретка 7-2-10 или 6-2-5 по ГОСТ 29251.

Колбы 2-100-2, 2-1000-2 по ГОСТ 1770.

Стандартный раствор натрия массовой концентрации 0,1 мг/см3; готовят следующим образом: 0,2542 г хлористого натрия, предварительно прокаленного до постоянной массы при температуре 500 °С, помещают в колбу вместимостью 1 дм3, растворяют в воде, доливают до метки водой и перемешивают.

Раствор и воду для приготовления основного раствора хранят в полиэтиленовой посуде.

Натрий хлористый по ГОСТ 4233.

Вода дистиллированная по ГОСТ 6709.

Фоновый раствор - дистиллированная вода.

4.10.2. Условия фотометрирования

Подготовку прибора к работе следует проводить согласно техническому описанию и инструкции по эксплуатации пламенного фотометра.

4.10.3. Построение градуировочного графика

В ряд мерных колб вместимостью 100 см3 с помощью бюретки помещают 1,0; 2,0; 3,0; 4,0; 5,0; 6,0; 7,0; 8,0; 9,0; 10,0 см3 стандартного раствора натрия, доливают до метки водой и перемешивают. Прибор готовят к анализу согласно приложенной к нему инструкции.

После подготовки прибора проводят фотометрирование воды, взятой для приготовления стандартных растворов, на определение массовой доли примесей натрия, а также стандартных растворов в порядке возрастания массовой концентрации натрия, распыляя воду после каждого измерения. После этого фотометрируют стандартные растворы в обратной последовательности, начиная с наибольшей концентрации. Каждую точку градуировочного графика строят по средним арифметическим пяти-шести измерений вновь приготовленной серии стандартных растворов, учитывая в качестве поправки отсчет по гальванометру при фотометрировании воды. По полученным данным строят градуировочный график зависимости показаний гальванометра от массовых концентраций натрия в микрограммах на кубический сантиметр.

4.10.4. Проведение анализа

После подготовки прибора к анализу в пламя горелки распыляют фоновый раствор (дистиллированная вода) и испытуемый раствор, приготовленный в соответствии с п. 4.9.3, фотометрируют по инструкции и прибору. По показаниям гальванометра и градуировочному графику находят массовую концентрацию натрия.

4.10.5. Обработка результатов

Массовую долю натрия (Х5) в процентах вычисляют по формуле

![]()

где т - массовая концентрация натрия, найденная по градуировочному графику, мкг/см3;

т1 - масса навески активного оксида алюминия, г.

За результат анализа принимают среднее арифметическое результатов двух параллельных определений, абсолютное расхождение между которыми не должно превышать 0,001 %. Допускаемая суммарная погрешность результата анализа ±0,0006 % при доверительной вероятности Р = 0,95.

4.9 - 4.10.5. (Измененная редакция, Изм. № 1).

4.11. Определение массовой доли пыли и мелочи размером менее 2 мм

4.11.1. Приборы

Классификатор решетный с набором штампованных сит типа РКФ-IV.

Весы лабораторные общего назначения по ГОСТ 24104, 2-го класса точности с наибольшим пределом взвешивания 200 г.

Сито 40 типа I.

Часы сигнальные - по ГОСТ 3145-84 или другого типа.

(Измененная редакция, Изм. № 1).

4.11.2. Проведение испытания

Около 100,0 г активного оксида алюминия помещают на сито диаметром отверстий 2 мм. Снизу устанавливают поддон. Сверху сито закрывают крышкой. Время рассева 2 мин. Амплитуда колебаний 1,2 - 1,5 мм.

При отсутствии решетчатого классификатора рассев проводят на сите. Время рассева 2 - 3 мин при 100 - 120 встряхиваниях в 1 мин.

4.11.3. Обработка результатов

Массовую долю пыли и мелочи размером 2 мм (Х6) в процентах вычисляют по формуле

![]()

где т - масса навески, г;

т1 - масса частиц на поддоне, г.

За результат испытания принимают среднее арифметическое результатов двух параллельных определений, допускаемые расхождения между которыми не должны превышать 0,05 % при доверительной вероятности Р ³ 0,95.

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Упаковка

Активный оксид алюминия упаковывают в металлические барабаны типов БТ1В1; БТ1В2 и БТ1В3 по ГОСТ 5044 (вместимостью от 50 до 200 дм3), бочки стальные типа II по ГОСТ 13950 любого исполнения, бочки полиэтиленовые для катализаторов (вместимостью 50, 60, 100, 120 дм3).

По согласованию с потребителем допускается упаковывать продукт в бочки по ГОСТ 13950 типа I и фляги по ГОСТ 5799 любого исполнения (вместимостью 40 дм3).

Внутренняя поверхность металлической тары не должна содержать следов коррозии.

5.2. Маркировка

Транспортная маркировка - по ГОСТ 14192 с нанесением основных, дополнительных, информационных надписей и манипуляционного знака «Герметичная упаковка».

На каждую упаковочную единицу крепится бумажный ярлык № 2, включающий:

наименование предприятия-изготовителя и его товарный знак;

наименование продукта;

дату изготовления;

номер партии;

обозначение настоящего стандарта;

массу брутто-нетто.

Маркировка может наноситься непосредственно на тару при помощи трафарета или штампа несмывающейся краской.

5.3. Транспортирование

Активный оксид алюминия транспортируют всеми видами транспорта, кроме воздушного, в крытых транспортных средствах в соответствии с правилами перевозки, действующими на данном виде транспорта, при транспортировании по железной дороге - повагонными и мелкими отправками.

5.4. Хранение

Активный оксид алюминия должен храниться в сухих помещениях.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель гарантирует соответствие активного оксида алюминия требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

6.2. Гарантийный срок хранения оксида алюминия - 5 лет со дня изготовления продукта.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством по производству минеральных удобрений СССР

РАЗРАБОТЧИКИ

B.C. Соболевский, Э.В. Горожанкин, Г.А. Шестакова, Л.М. Королева

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартизации от 29.07.85 № 2422

3. ВЗАМЕН ГОСТ 8136-76

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта, подпункта |

|

5. Ограничение срока действия снято по протоколу № 5-94 Межгосударственного совета по стандартизации, метрологии и сертификации.

6. ИЗДАНИЕ (март 2004 г.) с Изменением № 1, утвержденным в ноябре 1988 г.

СОДЕРЖАНИЕ