РЕКОМЕНДАЦИИ

ОЦЕНКА ТЕХНИЧЕСКОГО УРОВНЯ

И КОНКУРЕНТОСПОСОБНОСТИ

СТАНКОСТРОИТЕЛЬНОЙ ПРОДУКЦИИ

Р 50-128-92

ГОССТАНДАРТ РОССИИ

Москва

1993

РУКОВОДЯЩИЙ ДОКУМЕНТ ПО СТАНДАРТИЗАЦИИ

|

РЕКОМЕНДАЦИИ Оценка технического уровня и конкурентоспособности станкостроительной продукции |

Р 50-128-92 |

Дата введения 01.07.92

Рекомендации содержат указания по применению автоматизированной системы для формирования баз данных потребительских и конструкторско-технологических показателей металлорежущего оборудования, установленных в НТД, и проведению на ЭВМ сравнительного многокритериального анализа групп станков-аналогов.

Автоматизированная система, включающая пакет программ ПИЛОТ, может использоваться как при проектировании продукции, ориентированной на конкретный заказ, так и при оценке научно-технического уровня нормативной документации на эту продукцию, например, в части сравнения требований к нормам точности станков с требованиями стандарта.

1. ПОСТАНОВКА ЗАДАЧИ

1.1. Во Всероссийском научно-исследовательском институте стандартизации и сертификации в машиностроении (BHИИHMAШ) разработана автоматизированная система поддержки принятия решений (СППР), ориентированная на ПЭВМ типа IBM PC.

СППР - универсальная информационно-аналитическая система, позволяющая создавать банки данных по любым объектам и проводить многокритериальный анализ их потребительских и конструкторско-технологических свойств.

Система обеспечивает информационную поддержку при решении задач:

оценки научно-технического уровня стандартов, технических условий и другой НТД, содержащей информацию об оценочных показателях продукции;

оценки технического уровня любого образца промышленной продукции при постановке его на производство;

определения конкурентоспособности конкретного образца продукции применительно к заданным требованиям и изменяющимся условиям производства;

исследования конъюнктуры рынка путем многофакторного сравнительного анализа потребительских свойств объектов аналогичного назначения.

Технический уровень продукции машиностроения, в том числе металлорежущего оборудования, определяется как совокупность обобщенных свойств конкретного изделия, определяемых оценочными показателями функционального назначения, общественно-полезного эффекта, уровня различных видов затрат, а также потребительских и экономических характеристик. Совокупность оценочных показателей укрупненно определена для групп однородной продукции государственными стандартами.

Однако при решении конкретных технических задач возникает потребность в использовании большего числа показателей характеризующих, например, конструкторско-технологические свойства продукции.

Технический уровень определяется путем сравнительного анализа значений оценочных показателей образца промышленной продукции с соответствующими показателями аналогов или их прогнозируемыми значениями, отражающими высшие мировые достижения и тенденции развития; причем, для сравнения используется ограниченное количество приоритетных оценочных показателей, как правило содержащихся в государственных стандартах СПКП.

СППР разработана как инструмент сравнения объекта в любой труппе аналогов с использованием любой номенклатуры оценочных показателей при изменяющихся требованиях к его использованию.

Оценка технического уровня с использованием СППР является частной задачей и ограничивается сравнением группы аналогов с экспертно установленным базовым образцом, а расчет границ области соответствия мировому уровню, рекомендованный «Общими методическими рекомендациями по оценке технического уровня промышленной продукции» не производится.

В каждой из групп аналогов конкурентоспособным является объект (например, станок), удовлетворяющий требованиям потребителя, а «невостребованный», избыточный технический уровень связан с излишними затратами.

СППР позволяет оценивать конкурентоспособность с учетом практически неограниченного количества показателей и приоритетов их влияния на обобщенные свойства объекта.

Использование СППР позволяет вести анализ применяемости оборудования и моделировать процесс его совершенствования при новом проектировании путем покомпонентного сравнительного анализа.

Система прошла апробацию при оценке технического уровня различных групп металлорежущего оборудования, выпускаемого станкостроительной промышленностью.

1.2. В предлагаемой методике дается описание структуры и функционирования подсистем и блоков СППР, реализованных применительно к металлорежущему оборудованию, хотя использование СППР допускается при оценке технического уровня и конкурентоспособности промышленной продукции других отраслей машиностроения.

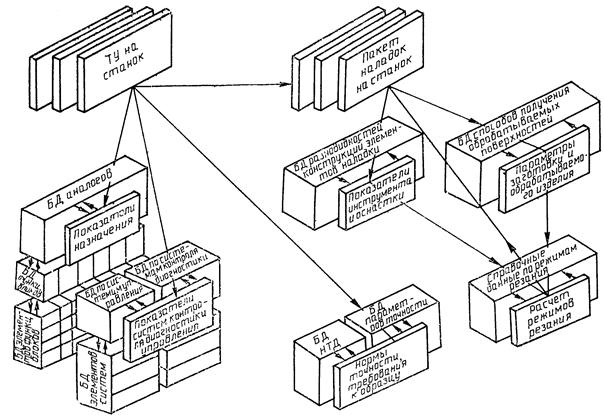

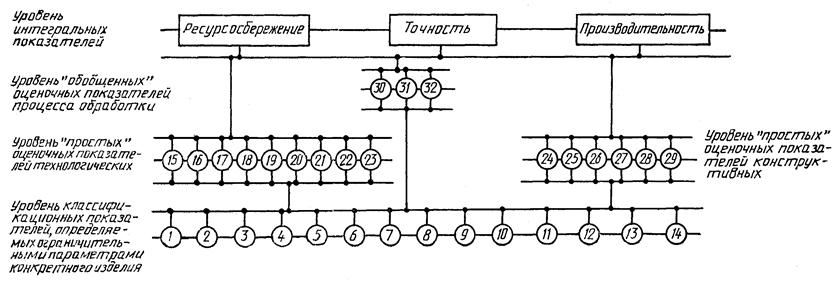

На рис. 1.1 показана модель информационной поддержки принятия решения при установлении применяемости металлорежущего станка для изготовления заданной группы изделий.

Модель представляет связи БД потребительских и конструкторско-технологических показателей станков, указанных в технических условиях, с характеристиками их составных частей (функциональных блоков и систем) и параметрами технологических наладок.

Модель предусматривает следующие этапы поиска и анализа.

Первый этап. По формальным запросам пользователя (например, по любым показателям назначения, по габаритным размерам, по цене и т.д.) подбирается объект или группа объектов-аналогов (БД аналогов) с целью их последующего сравнения с заданным.

Второй этап. Ранжирование объектов в БД аналогов осуществляется на основании сравнения их оценочных показателей с учетом приоритетов влияния каждого из оценочных показателей на обобщенные свойства (например, на интегральные показатели «Технологические возможности», «Производительность», «Точность», «Ресурсосбережение» и т.д.). Ранжирование может осуществляться как объектов в целом, так и их обобщенных свойств, определяемых интегральными показателями. В частном случае, при необходимости, рейтинг объекта может быть отнесен к его цене.

Третий этап. БД аналогов оборудования уточняется в части применяемости для обработки заданной группы изделий. При анализе устанавливается совместимость показателей оборудования с параметрами пакета технологических наладок, реализующих изготовление заданной группы изделии. Одновременно осуществляется ранжирование уточненной БД с учетом критериев по точности, производительности, экономичности обработки.

Четвертый этап. Результаты сравнения объектов, входящих в группу аналогов, анализируются путем ранжирования входящих в их состав блоков и систем с целью установления «слабых мест» или преимуществ, подлежащих заимствованию при новом проектировании.

Рис. 1.1. Модель информационной поддержки принятия решений при установлении возможностей применения металлорежущего станка

При необходимости СППР может быть дополнена подсистемой, устанавливающей соответствие норм точности объектов нормативным документам, и подсистемой расчета режимов резания, основанной на справочных или экспериментальных данных.

2. МОДЕЛЬ СППР ПРИ ВЫБОРЕ ПРОМЫШЛЕННЫХ ОБЪЕКТОВ

2.1. Общие положения

Сравнительный анализ предполагает решение следующих задач:

1. Выбор лучшего объекта из набора альтернатив;

2. Определение места данного объекта в ряду аналогов (альтернатив);

3. Определение группы лучших альтернатив;

4. Деление набора альтернатив на упорядоченные группы (например, группы «лучших», «средних» и «худших» объектов).

При условии упорядочения альтернатив внутри каждой группы четвертая задача объединяет остальные задачи принятия решений при оценке технического уровня объектов. В рамках СППР при сравнительном анализе необходимо решить предварительную задачу формирования набора альтернатив, поскольку она позволяет набрать из БД аналоги к определенному объекту, либо выбрать группу аналогов с заданными параметрами.

Ситуация принятия решений, в которых эксперт должен выбрать из конечного числа альтернатив, оцениваемых по нескольким критериям, относится к задачам дискретного многокритериального принятия решений. Для создания универсальной системы необходимо иметь правила выбора метода. Однако невозможно рекомендовать какой-либо один метод, поскольку не существует четких критериев применяемости методов многокритериального анализа.

Сравнительный анализ как задача дискретного многокритериального принятия решений включает следующие компоненты:

набор альтернатив (массив сравниваемых объектов);

систему критериев (показателей альтернатив);

оценки альтернатив по критериям (значения показателей).

Наиболее удобным и эффективным представляется применение иерархической системы критериев, когда при оценке объектов выбирается ряд интегральных показателей, характеризующих наиболее общие значимые свойства (например, надежность, экономичность, экологичность и т.д.). Каждое из этих свойств может характеризоваться рядом оценочных показателей. Один и тот же оценочный показатель в иерархической системе критериев может влиять на различные интегральные показатели.

2.2. Общая схема решения задач сравнительного анализа в СППР

Общая схема решения задачи сравнительного анализа включает пять этапов.

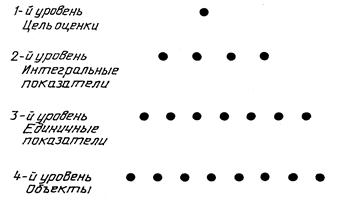

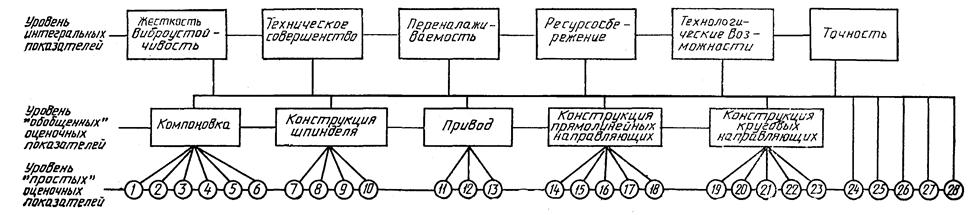

1. Задание интегральных показателей и определение влияющих на них оценочных показателей (рис. 2.1, уровни 2 и 3).

Рис. 2.1. Структура задачи многокритериального сравнительного анализа и оценки

2. Определение весов показателей:

2.1. Определение весов влияния оценочных показателей на соответствующие интегральные. Весовые коэффициенты задаются экспертом непосредственно в числовом виде, либо рассчитываются на основе парных сравнений показателей по их важности;

2.2. Определение весов интегральных показателей - через парные сравнения или непосредственно.

3. Отбор объектов для сравнительного анализа.

В сравнительном анализе могут участвовать только однородные, сравнимые объекты. Эти объекты могут быть непосредственно указаны экспертом, или отобраны из базы данных автоматически как аналоги к указанному объекту в соответствии с заданными классификационными показателями и границами отбора.

4. Анализ по каждому интегральному показателю.

4.1. Формирование матрицы «объекты-критерии» для данного интегрального показателя;

4.2. Анализ матрицы методом простого взвешивания и сохранение полученных рангов и мест объектов в ранжировке по данному интегральному показателю;

4.3. Анализ матрицы методом идеальной точки и сохранение полученных рангов и мест объектов в ранжировке по данному интегральному показателю.

Полученные разными методами упорядочения определяют размытую ранжировку для каждого интегрального показателя;

4.4. Доминантный анализ по всем показателям, влияющим на данный интегральный показатель.

5. Финальный анализ:

5.1. Формирование матрицы «объекты-критерии» для финального анализа методом простого взвешивания. Критериями в этой матрице являются интегральные показатели. Значения их - ранги альтернатив, полученные на этапе 4.2;

5.2. Анализ матрицы методом простого взвешивания. Определение мест объектов в финальной ранжировке;

5.3. Формирование матрицы «объекты-критерии» для финального анализа методом идеальной точки. Критериями в этой матрице являются интегральные показатели. Значения их - ранги альтернатив, полученные на этапе 4.3;

5.4. Анализ матрицы методом расстояния до идеальной точки. Определение мест объектов в финальной ранжировке;

5.5. Формирование финальных результатов доминантного анализа по результатам для каждого интегрального показателя.

Предложенная схема анализа позволяет проводить глубокий покомпонентный сравнительный анализ объектов и получать не только общую размытую ранжировку объектов, но и размытые ранжировки по каждому интегральному показателю. Эксперт получает по каждому объекту его полную картину: где объект выиграл, где проиграл, из чего сложилось его итоговое место.

3. ОСОБЕННОСТИ ПОСТРОЕНИЯ ИНФОРМАЦИОННОЙ МОДЕЛИ СППР

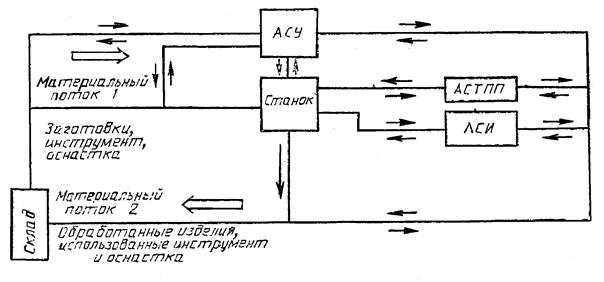

Общий случай построения информационной модели СППР рассматривается на примере сложного многокомпонентного объекта - гибкого производственного модуля (ГПМ) для механической обработки, структура функционирования которого показана на рис. 3.1.

3.1. Модель информационной поддержки принятия решения при выборе многокомпонентных объектов

3.1.1. В состав рассматриваемого объекта наряду с металлорежущим станком включены средства обеспечения его автономного функционирования (ГОСТ 26228-90):

автоматизированная система обеспечения заготовками, инструментом, оснасткой (материальный поток 1);

Рис. 3.1. Структура систем функционирования ГПМ в ГПС

автоматизированная система удаления результатов обработки (материальный поток 2);

автоматизированная система технологической подготовки производства (АСТПП), реализующая автоматизацию перехода на обработку различных типоразмеров изделий;

автоматизированная система испытаний (АСИ), в состав которой включены контрольно-диагностические средства;

автоматизированная система управления (АСУ), реализующая процесс обработки и движения материальных и информационных потоков.

Оценка столь сложного объекта невозможна без использования структурной иерархической системы, рассмотренной в разд. 2, и группирования показателей по целевому назначению.

Информационная модель представляется уровнями обобщенных свойств объекта и оказывающих на них влияние оценочных показателей, которые определяют потребительские и конструкторско-технологические характеристики объекта.

3.1.2. Первый уровень информационной модели включает обобщенные свойства, называемые интегральными показателями, которые определяют характеристики, раскрывающие:

а) условия получения конечной продукции (характеристики, определяющие номенклатуру, объем выпуска и качество обрабатываемых изделий);

б) технологические возможности (характеристики функциональных блоков станка и систем, обеспечивающих его автономное функционирование), определяющие выбор номенклатуры, обрабатываемых изделий и переналадку при изменении их типоразмеров;

в) конструктивное исполнение (характеристики конструкции функциональных блоков станка, средств оснащения и аппаратной части систем управления и контроля);

г) автоматическую управляемость (характеристики, определяющие возможности систем управления);

д) автоматическую приспособляемость к изменению условий функционирования (характеристики средств контроля, диагностики и систем адаптации).

Например, условия получения конечной продукции могут характеризоваться интегральными показателями «точность» и «производительность», а конструктивное исполнение интегральными показателями «жесткость, виброустойчивость», «техническое совершенство» (характеристика уровня использованных технических решений), «ресурсосбережение» (экономия материалов, энергии, трудозатрат), «уровень унификации» и т.д.

3.1.4. Для финального анализа, предусматривающего ранжирование объектов в целом, указываются веса влияния интегральных показателей, расположенных на первом уровне.

Веса влияния интегральных показателей учитывают использование конкретной модификации оборудования в условиях серийного или массового производства, для предварительных или окончательных операций. Соответственно, изменяется рейтинг объекта в группе аналогов.

Это условие необходимо учитывать при оценке технического уровня группы объектов-аналогов.

3.1.5. При формировании модели указывается влияние на каждый интегральный показатель совокупности оценочных показателей; причём, каждый оценочный показатель может оказывать влияние на один или несколько интегральных.

3.1.6. Оценочные показатели объединены в группы по целевому назначению. Состав групп оценочных показателей, используемых при сравнении работающих в составе ГПМ круглошлифовальных, токарных и сверлильно-фрезерно-расточных многоцелевых станков, приведен в приложении 1.

Модель может включать несколько уровней, устанавливающих связь между «простыми» и «обобщенными» оценочными показателями. Во избежание повторного учета одних и тех же свойств, не следует включать на одном уровне модели функционально связанные оценочные показатели.

3.1.7. Характеристики оценочных показателей определяются нормативной документацией, документацией на поставку продукции, каталогами, проспектами и патентной документацией. Характеристики имеют численные, логические или качественные значения, определяемые с помощью классификаторов. В качестве примера в приложении 2 приведена группа показателей многоцелевых станков, работающих в составе ГПМ «Характеристики инструмента и способы его накопления» (код группы - 127).

3.1.8. Веса влияния оценочных показателей на соответствующие интегральные устанавливаются непосредственным заданием весовых коэффициентов, как принято в контрольных примерах, приведенных в приложениях 3 и 4, или через веса групп показателей.

3.1.9. Структура модели позволяет осуществлять ранжирование объектов как в целом, так и по отдельным интегральным показателям, а также вести сравнительный анализ отдельных элементов сложных объектов.

Оценку свойств ГПМ целесообразно вести на основании независимого ранжирования технологического и транспортного оборудования, а также автоматизированных систем, обеспечивающих их функционирование.

Например, для ГПМ, в составе которого используется сверлильно-фрезерно-расточной многоцелевой станок, выделяются для сравнительного анализа следующие объекты:

многоцелевой станок, представленный как совокупность унифицированных функциональных блоков «станина», «стойка», «шпиндельная головка», «салазки со столом»;

транспортные средства, представленные сочетанием типовых систем для обеспечения инструментом, изделиями и оснасткой;

автоматизированные системы управления, контроля и диагностики, поставляемые как комплектующие изделия.

Информационные модели для выбора систем управления и технологического оборудования рассмотрены соответственно в разд. 3.2 и 3.3; контрольные примеры ранжирования группы аналогов многоцелевых станков и систем УЧПУ приведены соответственно в приложениях 3 и 4.

3.1.10. Формирование группы объектов-аналогов осуществляется с помощью классификационных признаков, характеризующих их назначение и область применения.

Выбор классификационных показателей определяется конкретной задачей сравнения, а их характеристики могут быть качественными и количественными.

Например, при выборе групп аналогов сверлильно-фрезерно-расточных станков в качестве классификационных признаков могут быть выбраны компоновка и размер стола, а при выборе систем УЧПУ - вид оборудования, на котором применяются системы, и количество управляемых координат.

Для расширения группы аналогов к количественным характеристикам классификационных признаков не предъявляются требования полного соответствия. В этом случае классификационные показатели включаются в группу оценочных показателей.

3.2. Информационная модель при выборе систем управления

Порядок автоматизированного выбора систем управления рассматривается на примере информационной модели, используемой для ранжирования систем УЧПУ металлорежущих станков.

3.2.1. При сравнении систем УЧПУ основным классификационным показателем, определяющим область ее использования, является вид управляемого оборудования.

В качестве классификационных показателей, формирующих группу аналогов при известном целевом назначении рассматриваемого объекта, устанавливаются показатели: количество управляемых координат; количество одновременно управляемых координат или другие показатели, в зависимости от конкретной технической задачи.

3.2.2. В качестве оценочных показателей предлагаются установленные ГОСТ 4.405-85 показатели технического уровня, дополненные несколькими показателями, которые приводятся в каталогах и проспектах по системам УЧПУ.

В состав основных оценочных показателей включены:

1 - разрядность процессорных устройств (БИТ);

2 - дискретность задания перемещений (мкм);

3 - скорость подачи при заданной дискретности 0,001 мм (мм/мин);

4 - емкость памяти для хранения управляющих программ (Кбайт);

5 - количество способов интерполяции (шт.);

6 - количество видов автоматических коррекций (шт.);

7 - степень защиты оболочки (1P);

8 - наличие встроенной системы защиты от отказа (да, нет);

9 - наличие встроенной системы диагностики (да, нет);

10 - количество способов задания управляющих программ (шт.);

11 - потребляемая мощность (В, А);

12 - масса (кг);

13 - коэффициент технического использования.

(Перечень оценочных показателей может быть расширен в зависимости от решаемой технической задачи);

14 - разновидности способов интерполяции;

15 - разновидности автоматических коррекций;

16 - разновидности информации на дисплее;

17 - способы хранения программ;

18 - разновидности способов задания управляющих программ.

Ввиду значительного количества модификаций систем УЧПУ к оценочным показателям отнесены:

19 - количество управляемых координат;

20 - количество одновременно управляемых координат.

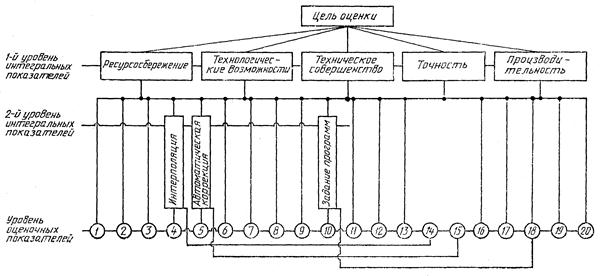

Оценочные показатели, характеризующие способы интерполяции (5 и 14), способы автоматических коррекций (6 и 15), способы задания управляющих программ (10 и 18), группируются в интегральные, которые определяют в комплексе свойства систем УЧПУ в части описания возможностей интерполяции, автоматических коррекций способов задания программ (второй уровень интегральных показателей см. рис. 3.2).

3.2.3. Для многокритериальной оценки систем УЧПУ вводится несколько интегральных показателей:

ресурсосбережение;

технологические возможности;

техническое совершенство;

точность;

производительность.

При решении частной задачи по оценке технического уровня можно ограничиться сравнительным анализом двух интегральных показателей: технологические возможности и техническое совершенство.

Методика сравнения систем УЧПУ имеет следующие особенности:

диапазоны численных значений оценочных показателей 1, 2, 3, 4, 7 и 13 определяют качественные уровни свойств системы, поэтому для них установлены приоритеты влияния на интегральные показатели;

оценочные показатели 19 и 20 одновременно являются классификационными, поэтому приоритеты влияния на интегральные показатели установлены для численных значений, которые определяют их отличие;

оценочные показатели 5 и 14, 6 и 15, 10 и 18 определяют количественные и качественные характеристики свойств системы в части возможностей интерполяции, автоматической коррекции и способов задания программ, что связано с вариантностью интегральных показателей в зависимости от номенклатуры обрабатываемых изделий и конкретных требований к условиям обработки.

Например, при использовании системы УЧПУ на оборудовании, предназначенном для обработки в условиях интегрированного производства группы изделий сложной геометрической формы, приоритет устанавливается для разновидностей способов интерполяции и способов задания программ (показатели 14 и 18) и для количества автоматических коррекций. При использовании системы УЧПУ на оборудовании, предназначенном для обработки широкой номенклатуры изделий простой геометрической формы с высокими требованиями по точности в условиях поточного неавтоматизированного производства приоритет устанавливается для количества видов интерполяции и количества способов задания программ (показатели 5 и 10) и для разновидности автоматических коррекций (показатель 15).

Рис. 3.2. Структурная схема сравнительного анализа систем УЧПУ

В связи с вариантностью весов влияния показателей 5 и 14, 6 и 15, 10 и 18 на указанные интегральные показатели целесообразно ввести второй уровень интегральных показателей (см. рис. 3.2).

Интегральные показатели второго уровня определяются сочетанием оценочных показателей, характеризующих конкретные условия использования системы УЧПУ.

Результаты ранжирования систем УЧПУ, применяемых на многоцелевых токарных станках с высокими требованиями к точности обработки, приведены в приложении 4.

3.2.4. Сравнительный анализ включает следующие этапы: установление весов влияния попарно сравниваемых оценочных показателей, установление весов влияния оценочных показателей 5 и 14, 6 и 15, 10 и 18 на интегральные показатели второго уровня с последующим их учетом при расчете интегральных показателей первого уровня;

установление весов влияния на интегральные показатели первого уровня остальных оценочных показателей;

установление весов влияния интегральных показателей на общую оценку;

ранжирование систем УЧПУ, входящих в группу аналогов.

3.2.5. Оценочные показатели 5 и 14, 6 и 15, 10 и 18 используются в качестве классификационных при детализации сравнения систем УЧПУ с учетом конкретного технического задания.

3.3. Информационная модель при выборе металлорежущих станков

3.3.1. Формирование группы аналогов осуществляется по классификационным показателям, устанавливающим вид оборудования и параметры, определяющие область его применения.

В качестве классификационных показателей, как правило, используются регламентированные нормативными документами основные параметры и размеры станков, определяющие размерные характеристики обрабатываемых изделий, компоновочные решения.

Например, при выборе аналога в базе данных многоцелевых сверлильно-фрезерно-расточных станков в качестве классификационных признаков выбраны показатели:

компоновка ( = );

ширина стола ( + -15 %);

длина стола ( + -15 %).

При детализации анализа количество классификационных показателей увеличивается, например, за счет указания класса точности, характеристик управляемых координат и т.д.

3.3.2. Номенклатура оценочных показателей в основном определяется ГОСТ 4.93-86 и дополнена рядом формирующих указанные в приложении 1 группы показателей, которые приводятся в каталогах, проспектах и технической документации.

Например, номенклатура показателей многоцелевых сверлильно-фрезерно-расточных станков в контрольном примере включает данные о компоновочных решениях станка и его функциональных блоках, а также:

показатели инструмента, установленного на станке (код 121);

характеристики инструмента и способы его накопления (код 127);

характеристики управляемых координат (код 132);

характеристики скоростей главных и вспомогательных движений (код 133);

показатели силовой характеристики (код 134);

показатели габаритных размеров и массы (код 135).

3.3.3. Состав интегральных показателей, указанных в п. 3.1.3, может быть дополнен такими показателями, как требования безопасности, надежность, уровень автоматизации и т.д.

Приоритеты влияния интегральных показателей на ранжирование станка определяются видом производства и требованиями к обработке.

Например, для условий серийного производства точных изделий приоритеты интегральных показателей могут быть выстроены с такой последовательностью:

точность;

технологические возможности;

уровень автоматизации;

производительность;

ресурсосбережение,

а при массовом производстве изделий, к которым не предъявляются высокие требования по точности:

производительность;

уровень автоматизации;

ресурсосбережение;

точность;

технологические возможности.

Установление состава интегральных показателей и ряда их приоритетов является ключевой проблемой при выборе оборудования, предназначенного для решения конкретной технической задачи.

Для контрольного примера ранжирования многоцелевых сверлильно-фрезерно-расточных станков, используемых в серийном производстве для предварительной обработки, установлены интегральные показатели (приложение 3):

технологические возможности 4,00;

производительность 3,00;

точность 2,00;

ресурсосбережение 1,00.

При составлении методики указаны различные веса влияния оценочных показателей на выбранные интегральные (приложение 3).

3.4. Информационная модель при выборе функциональных блоков

3.4.1. Результаты ранжирования станков в группе аналогов могут оцениваться на основании покомпонентного рассмотрения формирующих их функциональных блоков, что позволяет выбрать пути их совершенствования за счет использования лучших технических решений.

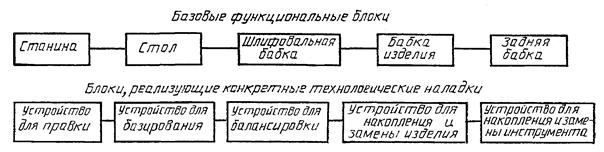

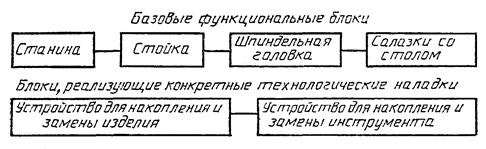

Информационные модели многоцелевых круглошлифовальных и сверлильно-фрезерно-расточных станков, представленные как совокупность функциональных блоков, показаны на рис. 3.3 и 3.4.

Рис. 3.3. Комплексная информационная модель многоцелевого круглошлифовального станка, представленного совокупностью функциональных блоков

Рис. 3.4. Комплексная информационная модель

Подразделение на функциональные блоки производится укрупненно с учетом элементов станка, определяющих его компоновку (базовые блоки) и переналаживаемость при изменении номенклатуры обрабатываемых изделий (блоки, реализующие конкретные технологические наладки).

3.4.2. Номенклатура классификационных, оценочных и интегральных показателей устанавливается в соответствии с конструктивными особенностями и функциональным назначением блока.

Каждый функциональный блок представляется как автономная система, имеющая многоуровневую информационную модель, учитывающую вариантность входящих в состав блока элементов, которые характеризуются «простыми» и «обобщенными» показателями.

Например, функциональный блок круглошлифовального станка «бабка изделия» представляется моделью, в которой на интегральные показатели «жесткость, виброустойчивость», «техническое совершенство», «переналаживаемость», «ресурсосбережение», «технологические возможности», «точность» непосредственное влияние оказывает группа «обобщенных» оценочных показателей, определяющих компоновку блока, конструкцию шпиндельного узла, конструкцию направляющих, привод, а также группа «простых» оценочных показателей, характеризующих габаритные размеры, массу и основные присоединительные размеры блока (рис. 3.5).

Классификационным признаком, определяющим выбранную для сравнения группу функциональных блоков, является их применяемость в заданной группе станков-аналогов.

3.4.3. Влияние вариантности «обобщенных» оценочных показателей при сравнительном анализе функциональных блоков может определяться независимо и в совокупности.

Идентификация «обобщенных» оценочных показателей, определяемых группой качественных признаков, осуществляется с помощью комплексного классификационного кода.

Например, при ранжировании блока «Бабка изделия» по «обобщенному» оценочному показателю, определяющему его компоновку, в качестве классификационных, выбраны признаки; характеризующие жесткость, подвижность, переналаживаемость, разновидности которых обозначаются с помощью кодов (табл. 3.1).

Комплексный код, группирующий аналоги в БД, формируется в соответствии с кодами, определяющими разновидности признаков, указанных в табл. 3.1.

Ранжирование разновидностей блоков «Бабка изделия», применяемых рядом фирм при компоновке многоцелевых круглошлифовальных станков, приведено в приложении 5.

Сравнительный анализ включает следующие этапы:

установление весов комплексного влияния на каждый интегральный показатель оценочных показателей, определяющих компоновку;

установление весов влияния на общую оценку интегральных показателей;

ранжирование сравниваемых функциональных блоков.