ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

(ГОССТАНДАРТ СССР)

ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

ПО НОРМАЛИЗАЦИИ В МАШИНОСТРОЕНИИ

(ВНИИНМАШ)

Утверждены

Приказом ВНИИНМАШ

№ 73 от 22.03.88 г.

САПР. АВТОМАТИЗАЦИЯ ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИИ

ПАЙКИ ИЗДЕЛИЙ

РЕКОМЕНДАЦИИ

Р 50-54-48-88

МОСКВА 1988

РЕКОМЕНДАЦИИ

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Технология пайки изделий разрабатывается одновременно с проектированием конструкции на стадии подготовки производства.

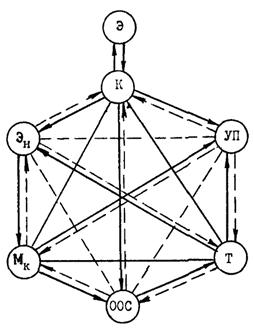

1.2. Графическая модель формирования технологии пайки при изготовлении групп изделий основана на том, что качество паяного изделия определяется единством (взаимосвязью) и совместимостью важнейших элементов производственной системы между собой и с эксплуатационными характеристиками паяного изделия Э (рис. 1).

1.3. Паяное изделие характеризуется конструкционными факторами его соединений Kфп.с. и собственно изделия Kфк.и.. К первым относятся тип соединения, паяльный зазор, нахлестка, угол скоса, шероховатость материала. Ко вторым - конструкционный класс изделия, масштабный фактор (габаритные размеры, толщина стенок), общая протяженность паяных швов и наклон зазора при пайке, масса изделия.

1.4. Конструкционный материал Мк кроме механических, физических и химических свойств характеризуется температурой солидуса и критическими областями нагрева, в которых обратимо или необратимо ухудшаются его эксплуатационные свойства.

1.5 Способы пайки: по формированию паяного шва (СП1); условиям образования припоя, кристаллизации шва и заполнения зазора припоем; удалению окисной пленки (СП2); источнику нагрева (СП3); осуществлению давления на соединяемые детали (СП4); одновременности выполнения соединений изделия (ГОСТ 17349-79).

Рис. 1. Взаимосвязь эксплуатационных характеристик паяного изделия Э с важнейшими элементами производственной системы

1.6. Операции пайки: нагрев, температурный режим (ТРП), термический цикл (тип), введение припоя Мп и вспомогательного материала Мвсп, а при нефиксированном зазоре - приложение давления на соединяемые детали. На качество пайки существенно влияют предварительные операции: подготовка поверхности Мк, сборка. На качество готового изделия - последующие: промывка, термообработка и др.

1.7. Оснащение: оборудование, оснастка, инструмент, средства механизации и автоматизации.

Технология пайки Т определяется ее способами.

1.8. Эффективность производства в комплексном технологическом процессе изготовления изделия обеспечивается его экономичностью Эн, организацией и управлением производства ООС, охраной окружающей среды ООС (см. рис. 1). Критерием эффективности Kэ служит совместимость K, Мк, Т, Э с этими элементами производственной системы.

2. РЕКОМЕНДАЦИИ ПО РАЗРАБОТКЕ ТИПОВЫХ ПРОЕКТНЫХ РЕШЕНИЙ ТЕХНОЛОГИИ ПАЙКИ

2.1. Основные этапы разработки ТПР технологии паяных изделий и перечень данных, служащих входной информацией, устанавливаются на основе графической информационной модели проектирования ТП изделий из заданного конструкционного материала Мк.

2.2. Разработке ТПР должны предшествовать следующие мероприятия:

Классификации: способов пайки (см. п. 1.5), флюсов (ГОСТ 19250-73), припоев (ГОСТ 19248-73), оборудования, инструментов, оснастки, средств механизации, автоматизации и роботизации, паяных изделий и соединений по общности конструкционно-технических характеристик, для которых возможна разработка общих групповых и типовых технологий (ГОСТ 19249-73).

Определение состава входной и выходной информации для изготовления паяного изделия заданных класса, групп и партий.

Выбор групповой и единичной технологий с учетом свойств конструкционного материала, имеющегося оборудования и применяемых средств технологического оснащения.

Разработка алгоритмов преобразования входной и выходной информации для определения количественных параметров, характеризующих способы и режимы, технологические и вспомогательные материалы, оборудование и инструмент, оснастку, средства механизации и автоматизации, роботизации по всей совокупности групповых процессов для изделий каждого выделенного класса.

Подготовка математического, программного, технического и информационного, обеспечений для реализации этих алгоритмов в рамках САПР ТП ПИ.

Анализ технико-экономической эффективности проектных решений.

Оформление документов ТПР, в том числе с использованием ЭВМ.

2.3. Классификация паяных изделий для условий производства конкретной отрасли выполняется путем выделения из общей номенклатуры классов, подклассов, групп, объединенных согласно конструкторской документации общностью геометрических характеристик массы, конструкционного материала, серийности изготовления и др. в рамках типовой технологии. При этом возможно использование, например, отраслевых материалов с учетом комплекса признаков, характеризующих условия последующей механо-, термообработки, и особых технологических требований к изделию.

2.4. Количественную оценку принадлежности изделия к одному из классов и формирование типовой технологии осуществляют с помощью статистических методов или детерминированно.

2.5. В соответствии с классификацией изделий создается каталог типовых проектных решений и типовых технологий, а также выделяются типовые паяные изделия.

2.6. При оформлении рабочей технологии на основе типовой уточняют (при автоматизированном проектировании с помощью специальных алгоритмов) количественные параметры и последовательность выполнения отдельных этапов, а также выбирают (на базе типовых) средства технологического оснащения.

На каждом этапе определяют рациональные (оптимальные) режимы изготовления изделий как производственно-технического назначения (ПТН), так и в целом выделенного класса.

2.7. При проектировании технологии изготовления изделий ПТН следует учитывать сложные функциональные взаимосвязи между исходными факторами элементов производственной системы.

2.8. Образование паяного соединения происходит в результате теплового воздействия на паяемый материал, припои, вспомогательные материалы (флюсы, газовые среды, стоп-пасты и др.); их физического и физико-химического взаимодействия, а также с окружающей средой и материалом оснастки и др. Выбирая оптимальную технологию пайки, надо учитывать влияние всех этих процессов, а также конструкционных факторов на качество паяного изделия. Проектирование технологии пайки должно состоять из нескольких этапов, отвечающих следующим требованиям:

механические, физические и физико-химические свойства паяемого материала необходимо сохранять в требуемых интервалах,

применяемые припои и способы пайки должны обеспечивать требуемые свойства паяного соединения и изделия в целом,

выбранную технологию необходимо оснастить соответствующим оборудованием, инструментом, средствами механизации, автоматизации и роботизации.

Только при поэтапном проектировании технологии возможна ее оптимизация. Каждый следующий этап базируется на данных, полученных на предыдущих. Так, оборудование выбирают только после обоснования термических режима и цикла пайки; последние - после того, как выбран припой (способ пайки по формированию паяного шва и получению припоя), способы пайки по удалению окисной пленки - после получения информации о допустимых температурах плавления припоя и пайки, т.е. интервалах нагрева паяемого материала, в которых он не теряет своих эксплуатационных свойств.

2.9. На этапах проектирования технологии пайки, когда существенное влияние оказывают конструкция, масса и габаритные размеры изделия, следует учитывать возможность ее осуществления при заданных конструкционных факторах соединений и изделия.

2.10. Выбор оптимальной технологии изделия требует учета всех влияющих на технологию факторов и должен базироваться на теории процессов пайки, производственном опыте и опыте эксплуатации паяных изделий.

3. ГРАФИЧЕСКАЯ МОДЕЛЬ ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИИ ПАЙКИ

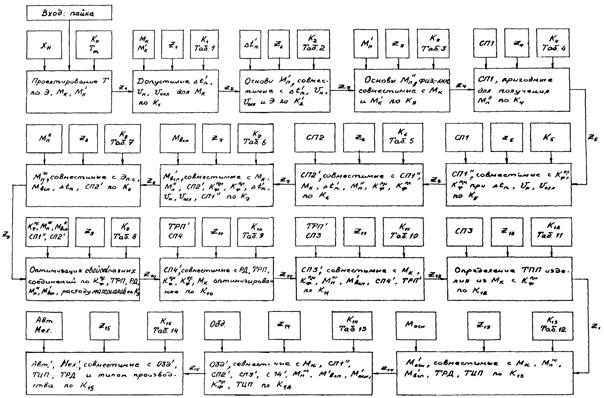

3.1. Информационная модель проектирования технологии пайки приведена на рис. 2. В основу поиска оптимальной технологии положен декомпозиционный алгоритм, реализуемый в 15 этапов (Z1, Z2, ... Z15). На каждом следующем этапе происходит целенаправленное сужение области допустимых решений с помощью соответствующих ограничений (частных критериев K1, ..., K15).

Модель базируется на условиях обеспечения качества паяных изделий, задаваемых критерием качества Kк.

3.2. Входной информацией для данной модели служат эксплуатационные характеристики изделия (условия и ресурс работы) и соответствующие им свойства соединений. К последним относятся прочностные свойства (кратковременная, длительная, вибрационная прочность, жаро- и хладостойкость, ударная вязкость и др.); физические (герметичность, вакуумплотность, электропроводность и др.) и химические (коррозионная стойкость в различных климатических условиях и средах); температура распайки и др.

3.3. Учитывая требование сохранения эксплуатационных свойств Мк, пайку производят:

а) при

температуре ниже температуры солидуса Мк ( ) и выше ликвидуса

(солидуса) припоя tс.п:

) и выше ликвидуса

(солидуса) припоя tс.п: ![]() ;

;

б) в интервалах вне критических температур Мк: tп ≶ Dtкр;

в) при температуре ниже температуры распайки выполненных ранее паяных швов tп < tрсп.

3.4. В связи с этим на первом этапе проектирования Z1 по входной информации о марке конструкционного материала и данным о температуре его солидуса и критических температурах пайки (критерий K1) принимают температурные области допустимого нагрева Мк Dt¢п.

3.5. На следующем этапе Z2 по входной информации Dt¢п и данным о температурах плавления групп припоев (критерий K2) выбирают основы МпI, у которых температура пайки [tп = t1п + (15 - 50 °С)] находится в интервале допустимого для Мк нагрева Dtп и (или) tп < tрсп.

3.6. На этапе Z3 из припоев МпI выбирают МпII, которые физико-химически совместимы с Мк (критерий K3). Входной информацией служат основы припоев МпI, а также таблица физико-химической совместимости известных Мк с различными основами припоев и примерные температурные области пайки. Для принятых МпII должны удовлетворять следующие неравенства:

tп ≶ Dtх.э и tп < tх.э;

tп ≶ Dtд.п и tп ≶ tд.п;

tп ≶ Dtх.с и tп < tх.с,

где tп - температура пайки; Dtх.э, Dtх.с, Dtд.п, Dtохр - температурные интервалы недопустимого развития химической эрозии, прослоек, химических соединений, диффузионной пористости или охрупчивания Мк в контакте с жидким припоем соответственно;

tп - выдержка при температуре пайки; tх.э, tх.с, tд.п - минимальное время до начала развития химической эрозии, химических прослоек и диффузионной пористости при температуре пайки tп.

Условная совместимость Мк с основой Мп может быть корректирована легированием выбранной основы припоя МпII (или заменой Мк).

3.7. Основу припоя МпII получают способом пайки СП1 (этап Z4) по входной информации о классификации этих способов и областей применения (рис. 2, табл. 4). По критерию K4, температура пайки должна быть выше температуры контактно-реактивного (к-р) плавления Мк с контактным материалом Мконт или температуры контактно-твердогазового (К-Т-Г) плавления Мк или Мконт с парами депрессанта Мдп, температуры начала высаживания основы припоя МпII из компонентов флюса в контакте с Мк, температуры твердожидкого спекания при композиционной пайке, температуры заметной диффузии депрессанта припоя в твердый раствор на основе Мк при диффузионной пайке.

3.8. Некоторые способы СП1 требуют прижима паяных деталей. Поэтому на этапе Z5 производят дополнительный отбор СП1 с учетом особенностей Kфп.с и Kфп.и по критерию K5 при контактно-реактивной композиционной и диффузионной способах пайки, а также пайке готовым припоем, уложенным в зазор, необходим прижим деталей (Р > 0); при контактно-твердогазовой пайке и пайке готовым припоем с введением последнего в зазор (изотермический контакт) или в процессе расплавления припоя, уложенного предварительно у зазора при сборке (неизотермический контакт), - лишь фиксация зазора (Р = 0).

3.9. На этапе Z6 по входной информации о классификации способов пайки СП2, а также данным их пригодности для принятых ранее СП1II, tп, МпII, Мк и заданных Kфп.с и Kфп.с по критерию K6 выбирают СП2I (активирования), который обеспечит требуемую коррозионную стойкость соединений и температуру смачивания Мк жидким припоем МпII в интервале Dt¢п допустимого нагрева Мк. При этом:

при

абразивно-кристаллической пайке температурная область лужения должна находиться

в области твердо-жидкого состояния припоя ![]() , а при ультразвуковой - выше

ликвидуса припоя

, а при ультразвуковой - выше

ликвидуса припоя ![]() ;

; ![]() ;

;

при абразивно-кристаллической, ультразвуковой и абразивно-кавитационной пайке (лужении) удаление окисной пленки от мест нарушения ее сплошности возможно при условии достаточной растворимости Мк в жидком Мп;

слой полуды при пайке и хранении не должен окисляться и препятствовать последующей бесфлюсовой пайке.

3.10. Для выбранного СП2I на этапе Z7 по входной информации о классификации Мвсп и данным о марках, составе, температурных интервалах активности термической стойкости и МIвсп по критерию K7 пригодности вспомогательных материалов:

температурно-временная область пайки S(t, t)п находится в температурно-временной области активности флюса в контакте с жидким припоем S(t, t)акт.ф, а последняя - в области достаточной термической стойкости флюса S(t, t)ф: S(t, t)п Ì S(t, t)фМп; S(t, t)п Ì S(t, t)акт.ф;

для активных газовых сред температура пайки находится в температурной области их активности, а продукты взаимодействия при пайке - в жидком или газообразном состояниях; активная газовая среда не должна при пайке ухудшать свойств Мк и Мп; tп Ì Dtо.пактивности;

при пайке в вакууме не должно происходить испарения компонентов припоя, приводящего к заметному изменению их свойств или уменьшению толщины контактных прослоек, а в поверхностном слое Мк - изменение его свойств, определяющих физико-химическую совместимость с Мп и Мвсп; tп < tиспМп.

3.11. На этапе Z8 по входной информации МпII и данным о характере влияния легирующих элементов на свойства паяных соединений по критерию K8 выбирают дополнительное легирование припоев на основе МпII, обеспечивающее требуемые эксплуатационные свойства этих соединений; Эп.с ³ Э.

3.12. На этапе Z9 по входной информации о Kфп.с, МпI II, МвспII, СП1II, СП2I, расходе припоев на изделие и данным о различных планах экспериментов по критерию K9 принимают тот план, который подходит для рассматриваемого случая:

при 3 - 4 факторах - полный факторный эксперимент;

при очень большом числе факторов и минимальном - опытов - симплексный метод;

при смешанных количественных и качественных факторах - метод сложных совмещенных планов.

3.13. На этапе Z10 по входной информации о классификации способов давления при пайке СП4 и данным об областях их применения по критерию K10 выбирают СП4I, который обеспечит режим давления РД, выбранный на этапе Z9.

3.14. На этапе Z11 принимают способ пайки СП3 по входной информации о классификации способов СП3 и данным о пригодности их для принятых ранее МпIII, МвспI, СП4I и Kфп.и (критерий KII для изделий с разовым Kфп.и).

3.15. На этапе Z12 для способа пайки СП3I определяют ТЦП по тепловым характеристикам Мк, массе, конструкционному классу, габаритным размерам изделия и др., представляющий развитие термических формаций изделий и трещин.

3.16. Материал оснастки Мосн выбирают на этапе Z13 по входной информации о его классификации по теплостойкости, жаропрочности и жаростойкости, данным о составе и марках. По критерию K13 при температуре пайки сохраняется предел упругости материала оснастки. Механические свойства Мосн не должны ухудшаться под воздействием Мвсп, Мп, ТРП, ТЦП после N-кратного использования и он не должен вступать в контактно-реактивное или контактно-твердожидкое плавление с Мк и Мп и контактно-твердогазовое плавление с парами газовой среды.

3.17. Оборудование для пайки изделия выбирают на этапе Z14 для Мк, Г, а также МпII, МвспI, МоснI, СП1II, СП2I, СП4I по входной информации о его классификации и данным о нагревательном инструменте, объему рабочей камеры или мощности, ТЦП. По критерию K14 для СП3 c общим нагревом оборудование выбирается с учетом габаритных размеров рабочей камеры, температурно-временных режимов, а для локального нагрева - мощности нагревательного инструмента.

3.18. При выборе припоев и вспомогательных материалов (флюсов, активных газовых сред) следует учитывать их стоимость и дефицитность, а также токсичность, особенно в условиях массового и крупносерийного производств, используя заменители и пайку в вакууме.

3.19. Заданная информация в таблицах данных и частных критериях должна быть достаточно полной и достоверной.

4. ОПИСАНИЕ ВХОДНОЙ ИНФОРМАЦИИ ХN И ТАБЛИЦ Тm

4.1. Входная информация графической модели проектирования технологии пайки.

Этап Z1 (прил. 1):

Х1 - марка Мк изделия;

табл. 1. Конструкционные материалы Мк и их критические температуры нагрева.

Этап Z2 (прил. 1):

Х2 - допустимые температурные интервалы N нагрева Мк;

табл. 2а. Основы припоев и их температурные интервалы плавления;

табл. 2б. Механические свойства припоев в литом состоянии.

Рис. 2. Графическая информационная модель

Этап Z3 (прил. 2):

Х3 - основы припоев МпI, пригодные для пайки Мк с допустимыми температурами плавления;

табл. 3. Физико-химическая совместимость Мк с основами припоев МпI.

Этап Z4:

Х4 - классификация СП1;

табл. 4. СП1 и получаемые по ним основы припоев МпII.

Этап Z5:

Х5 - СП1.

Этап Z6:

Х6 - классификация СП2;

табл. 5. Пригодность СП2 для выбранных СП1II Dtп, МпII и заданных Мк, Kфп.и, Kфп.c (СПI).

Этап Z7:

Х7 - классификация Мвсп;

табл. 6. Группы Мвсп, их состав, температурные интервалы активности и термическая стойкость флюсов Ма.г, Ми.г, Мв.

Этап Z8:

X8 - МпII;

табл. 7. Группы припоев на основе МпII и их легирование для обеспечения Э.

Этап Z9:

Х9 - МпIII, МвспI, СП1II, СП2I, Kфп.с.

табл. 9. Планы экспериментов и их области применения.

Этап Z10:

Х10 - классификация СП4;

табл. 10. Области применения способов давления при пайке.

Этап Z11:

Х11 - классификация СП3;

табл. 11. СП3 и их пригодность для МпIII, Мвсп, СП4, Kфп.и.

Этап Z12:

Х12 - СП3I;

табл. 12. Формулы расчета ТЦП изделия по тепловым характеристикам Мк, Мс, Мш, Kфп.и.

Этап Z13:

X13 - классификация Мосн по температурам, средам нагрева, прочности, назначению;

табл. 13. Состав и свойства материала для оснастки при пайке.

Этап Z14:

Х14 - классификация нагревательного оборудования и инструмента для пайки;

табл. 14. Оборудование и инструмент для нагрева при пайке и его характеристики по рабочей температуре, объему рабочего пространства или мощности, ТЦП и др.

Этап Z15:

Х15 - классификация средств механизации, автоматизации, роботизации процессов при пайке;

табл. 15. Установки средств механизации, автоматизации, роботизации процессов пайки и их области применения (СП3, СП4).

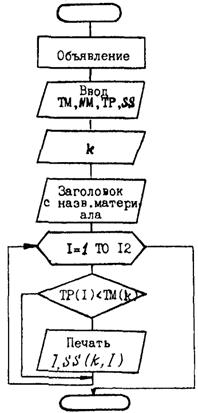

4.2. При составлении программы проектирования технологии пайки в память машины вводят все данные критерии, приведенные выше, учитываются в таблицах оценки совместимости. Алгоритм проектирования на первых трех этапах приведен в прил. 3.

4.3. Графическая модель проектирования технологии пайки изделий из разнородных материалов отличается тем, что поэтапные критерии и содержание таблиц дополняются с учетом особенностей формирования соединений. Например, критерий K1 - требованием ориентировки на температуру солидуса наиболее легкоплавких из паяемых материалов: температурой пайки могут быть все области Dtп ниже температуры их плавления, расположенные вне критических областей Мк и МкI.

По критерию K3 учитывающему степень химического сродства Мк с Мк1 и интенсивность их массопереноса через жидкую фазу, температура пайки должна находиться вне температурных интервалов недопустимой химической эрозии, роста химических прослоек, развития диффузионной пористости и охрупчивания Мк и Мк1 в контакте жидкого Мп с обоими материалами. При большой разнице коэффициентов теплового расширения или полиморфного превращения паяемых материалов следует избегать образования несогласованных спаев, применяя композиционные или высокопластичные припои, широкие зазоры. Критерий K5 дополняется требованием целесообразного расположения деталей при пайке с замкнутыми спаями: снаружи помещают деталь с большим КТР. Критерий K6 - требованием применимости СП2 для обоих паяемых материалов Мк и МкI, а K7 - условием, чтобы температура пайки для них одновременно находилась в температурно-временном интервале активности Мвсп.

На всех этапах проектирования, кроме Z9, данные получают из сложных функциональных зависимостей между исходными факторами (способы пайки, режимы, материалы и конструкционные особенности паяных соединений и изделий, оснащение) и входными параметрами готового изделия, свойствами паяных соединений и изделий, представляемых в виде табличных, графических и других математических зависимостей. Математическая модель технологии аппроксимируется эмпирически установленными правилами (критериями), формулами, табличными зависимостями, обобщающими теоретико-экспериментальный и производственный опыт. При этом на отдельных этапах проектирования (например Z9, Z10) используются вероятностно-статистические математические модели, получаемые путем регрессионного анализа результатов экспериментов.

Наиболее высокий уровень автоматизации проектирования достигается при описании ТЦП при расчете температурных полей изделий в условиях выбранного способа нагрева (Z12). Числовое решение системы дифференциальных уравнений, адекватно описывающих процесс нагрева или охлаждения и термический режим пайки позволяет применить режим диалога технолога с ЭВМ с тем, чтобы наиболее эффективно решать технологические задачи с учетом организационно-технических ограничений, возникающих в условиях производства. Универсальный характер численных моделей обеспечивает возможность их широкого использования для оптимизации технологических решений и анализа устойчивости разрабатываемой технологии в производственных условиях в случаях отклонений реальных параметров процесса от оптимальных значений.

4.4. Разработка завершается оформлением следующей технологической документации:

допустимые температурные интервалы и скорости нагрева Vн и охлаждения Vохл Мк;

основы припоев М²п, физико-химически совместимых с паяемым материалом Мк;

способы пайки по формированию паяных соединений (СП¢), пригодные для пайки и получения припоя М²м;

способы пайки по удалению окисной пленки, совместимые с паяемым материалом Мк, припоем М²п, способами СП1², Dt¢п, Kфп.с, Kфп.и, Vн, Vохл;

составы и марки вспомогательных материалов, совместимые с Мк, М²п, СП2¢, Dtп, Vн, Vохл;

состав и марки припоев Мп на основе М²п, дополнительно легированных совместимыми добавками в соответствии с требуемыми условиями эксплуатации паяных соединений и изделий;

оптимизированные термические режимы пайки (tп, tп) и режимы давления на паяные детали (РД)п, значения конструктивных факторов паяных соединений и изделий и допустимые интервалы нагрева М²п и М¢всп, по расходу материалов;

способы давления при пайке СП4¢, совместимые с оптимизированными ТРП, ТРД, конструкционными факторами паяных соединений и изделий, а также свойствами при пайке Мк;

оптимальные способы нагрева при пайке СП3¢, совместимые с Мк, Kфп.с, М¢²п, М¢всп, СП4¢, ТРП¢ изделия;

термический цикл пайки изделия с заданными Мк и Мфп.и;

материал оснастки М¢осн, совместимый с Мк, М¢всп, ТЦП и ТРД¢;

нагревательное оборудование Обд¢, совместимое с Мк, М¢²п, СП1², СП2¢, СП3¢, СП4¢, М¢всп, М¢осн, Kфп.и, ТЦП;

средства механизации и автоматизации, совместимые с Обд¢, ТЦП, ТРП¢, ТРД¢ для заданного типа производства.

4.5. Полученные при проектировании данные служат основой для оформления документации на техпроцесс изготовления контактных опытных изделий. Исследование качества последних в сочетании с технико-экономическим анализом позволяет оценить уровень разработки ТПР.

4.6. При неудовлетворительных результатах опытного опробования технологии следует оценить принятые классификационные признаки и систему количественных классификаций изделий, а также процедуры расчета, экспериментальные данные и внести соответствующие коррективы.

4.7. Непрерывное расширение номенклатуры паяных изделий и повышение требований к их качеству, обновлению оборудования оснастки влечет за собой постоянное расширение каталога технологий пайки и ТПР, совершенствование алгоритмов расчета режимов и циклов пайки, критериев отбора данных.

При учете факторов, влияющих на качество паяных изделий в производстве и при ремонте, учитывают соответственно качество исходных материалов, условия хранения готовых изделий, соблюдение технологической дисциплины и степень износа изделий при эксплуатации (перед ремонтом).

При отсутствии данных по совместимости Мк с Мп при оптимизации (Z9) используют стандартные методики испытаний на смачиваемость (ГОСТ 23204-78), затекание припоя в зазор (ГОСТ 20485-75), определения глубины химической эрозии (ГОСТ 21549-76), толщины прослоек химических соединений (ГОСТ 21548-76), температуры распайки (ГОСТ 21547-76), механических свойств паяных соединений при растяжении (ГОСТ 23047-78, ГОСТ 25200-82) и ударе (ГОСТ 23046-78).

При определении влияния на качество паяных соединений состава Мп, Мвсп и норм их расхода, особенностей конструкции соединений и изделий используют технологические образцы минимальных размеров, воспроизводящих Kфп.с и Kфп.и.

ПРИЛОЖЕНИЕ 1 (рекомендуемое)

Критические температурные интервалы для некоторых цветных сплавов

|

Dtкр, °С |

Условия проявления в Dtк |

Причина |

|

|

Медь |

700 - 750 |

- |

Рост зерна (собират. рекристаллизация) |

|

Снижениеs0,2 |

|||

|

Бескислородная медь |

1025 |

0,8 - 1,2 мин |

Ухудшение малоцикловой усталости |

|

Бронза |

775 |

- |

Хрупкость, трещины |

|

Броф 6-5 |

710 |

- |

Резкое снижение механических свойств |

|

Броф 6,5 - 0,15 |

750 |

- |

Вторичная рекристаллизация |

|

Латунь |

720 - 730 |

0,8 - 1,2 мин |

Сильный рост зерна |

|

Резкое снижение s0,2 |

|||

|

Мельхиор |

800 |

- |

-²- |

|

Нейзильбер |

1100 |

- |

-²- |

|

А1 (99,99) |

нет |

нет |

нет |

|

АД1 |

-²- |

-²- |

-²- |

|

АМЦ* |

-²- |

-²- |

-²- |

|

АМг2; АМг3; АМг4; АМг6** |

-²- |

-²- |

-²- |

|

Никелевые*** деформир. сплавы (термообработка) |

1350 - 1380 |

- |

Температура плавления |

|

1150 - 1150 |

- |

Собират. рекристаллизация |

|

|

1220 - 1250 |

- |

Пережог |

Примечание: * - резкое снижение s0,2 > 150 °С; ** - s0,2 > 200 - 250 °С; *** - s0,2 > 800 - 900 °С.

Температурный интервал плавления магниевых литейных сплавов

|

Температура, °С |

||

|

солидуса |

ликвидуса |

|

|

МЛ5 |

430 |

600 |

|

МЛ8 |

525 |

636 |

|

МЛ12 |

550 |

644 |

|

МЛ15 |

539 |

530 |

Температурные интервалы превращения a - Ti ® b ® Ti и снижения s0,2 титановых сплавов (по данным Вульфа Б.К.)

|

Температурный интервал превращения, °С |

Температура резкого снижения s0,2, °С |

|

|

ОТ4 |

920 - 1000 |

400 - 150 |

|

ОТ4-1 |

800 - 990 |

-²- |

|

ВТ3-1 |

930 - 980 |

400 - 450 |

|

ВТ5 |

940 - 980 |

-²- |

|

ВТ6 |

950 - 1000 |

-²- |

|

ВТ8 |

970 - 1000 |

-²- |

|

ВТ9 |

970 - 1000 |

-²- |

|

ВТ14 |

920 - 960 |

450 |

|

ВТ15 |

750 - 800 |

400 |

Таблица 4

Критические интервалы температур никелевых сплавов (деформируемых)

|

t пл. °С |

t рекр., °С |

t собират.,°С рекр. |

t пережога, °С |

Температура резкого снижения, °С |

s0,2 КГкг/мм2 |

||

|

20 °С |

При температуре резкого снижения |

||||||

|

ВЖ98* |

1352 - 1375 |

1050 |

1039 - 1150 |

1250 - 1300 |

800 - 900 |

30 - 55 |

10 - 14 |

|

ЭП99** |

1320 - 1379 |

1000 - 1379 |

1100 |

1220 |

900 |

65 - 70 |

40 - 45 |

|

ЭП199*** |

солидус 1320 |

1000 |

1100 |

1220 |

900 |

65 - 72 |

40 - 45 |

Примечание. Термообработка соответственно при 1200*, 1180**, 1200 °С*** на воздухе.

Критические температурные области Dtкр °С нержавеющих сталей (по данным Химушина Ф.Ф.)

|

Dtкр |

Условия проявления Dtкр |

||

|

снижение коррозионной стойкости |

снижение пластичности |

||

|

1 |

2 |

3 |

4 |

|

Ферритные |

|

|

|

|

12X17 |

> 950 |

> 950 |

Длительный нагрев (часы) |

|

15X28; 08Х17Т |

Несклонны |

³ 850 |

|

|

Аустенитные |

|

|

|

|

08X18Н10; 0Х18H11; X18Н9; 12Х18Н9; 2X13H4Г9; X14Г14Н; X17Г9АН4; X17АГ14 |

450 - 750 |

Несклонны |

-²- |

|

00Х18Н10; 00Х17Г9АН4; 0Х17Н5Г9БА |

450 - 750 |

-² |

> 5 - 30 мин. |

|

X18Н9; 3X18Н9 |

-²- |

-²- |

Нагрев 5 мин. При сварке плавлением |

|

X18Н9Т; X18H10Т; |

500 - 800 |

-²- |

Ti/С < 5,5 |

|

0X18H10Т; 0X18H12Т; 0X18H12Б |

-²- |

-²- |

C/Ti < 7 |

|

0X17Н5Г9Б |

500 - 750 |

-²- |

Только при очень длительном нагреве (часы) |

|

X141Н3Г |

Несклонны |

-²- |

|

|

X17H13М3Т |

500 - 700 |

-²- |

С/Тi > 0,7 и замедленное охлаждение при сварке |

|

Аустенитные (стабилизированные) |

|

|

|

|

0X18H10Т; Х18H12Т; 0X18H12Т; 1X18H12Т; 0X18H12Б; X14Г14Н3Г |

> 1000 |

-²- |

Длительный нагрев на воздухе |

|

0Х23Н28М2Т |

650 |

-²- |

Если Ti/С > 7, нагрев медленнее, чем при сварке плавлением |

|

0Х23Н28М3д3Т |

500 - 700 |

-²- |

|

|

Аустенитно-ферритная 0Х21Н5Т; 1Х21Н5Т |

475 |

475 |

При замедленных режимах дуговой сварки |

|

0Х20Н14С2 |

-²- |

-²- |

|

|

Х20Н14С2 |

-²- |

-²- |

|

|

1Х18Н9Т |

1000 |

|

|

|

Х23Н18 |

Несклонны |

700 - 800 |

|

|

Х25Н25ТР |

-²- |

-²- |

|

|

Х25Н20С2 |

-²- |

-²- |

|

|

Х25Н1677АР |

600 - 850 |

Несклонны |

|

|

Мартенситная класса 23Х13Н13МФА |

Несклонны |

-²- |

- |

|

0Х13; 1Х13 |

450 - 550 |

450 - 550 |

При низкотемпературном отпуске |

|

2X13; 3X13; 4Х13 |

Несклонны |

Несклонны |

- |

|

Х18; 1Х17Н2 |

|

|

|

|

13Х12НВМФА |

-²- |

-²- |

- |

|

10Х12НВМФА |

-²- |

-²- |

- |

|

13Х14НВФРА |

-²- |

-²- |

- |

|

С карбидным упрочнением |

|

|

|

|

4Х14Н14В2М |

-²- |

-²- |

- |

|

4Х15Н7Г7Ф2МС |

-²- |

-²- |

- |

|

4Х12Н8Г8МФВ |

-²- |

-²- |

- |

|

Х12Н20Т3Р |

-²- |

-²- |

- |

|

Х12Н22Т3МР |

-²- |

-²- |

- |

|

С интерметаллидным упрочнением |

|

|

|

|

ХН35ВТЮ |

-²- |

-²- |

- |

|

ХН35ВМТР |

|

|

|

|

ХН35ВТ; ХН35ВФ |

-²- |

-²- |

- |

|

Нержавеющая сталь переходного класса |

|

|

|

|

Х15Н9Ю (СН2) |

-²- |

-²- |

- |

|

Х17Н5М3 (СН3) |

-²- |

-²- |

- |

|

Х17Н710 |

-²- |

-²- |

- |

|

Мартенситоферритная 14Х17Н2 |

-²- |

-²- |

- |