ГОСУДАРСТВЕННЫЙ

КОМИТЕТ СССР

ПО СТАНДАРТАМ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

НАДЕЖНОСТЬ В ТЕХНИКЕ. УПРОЧНЕНИЕ СТАЛЬНЫХ

ИЗДЕЛИИ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКОЙ.

ДИФФУЗИОННОЕ ХРОМИРОВАНИЕ

РД 50-187-80

Москва

ИЗДАТЕЛЬСТВО СТАНДАРТОВ

1981

РАЗРАБОТАНЫ Государственным комитетом СССР по стандартам, Министерством Гражданской авиации

ИСПОЛНИТЕЛИ

Г.Н. Дубинин, В.Н. Гурашев

ВНЕСЕНЫ Государственным комитетом СССР по стандартам

Член Госстандарта В.Н. Шахурин

УТВЕРЖДЕНЫ И ВВЕДЕНЫ В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам 19 марта 1980 г. № 1227

РУКОВОДЯЩИЙ НОРМАТИВНЫЙ ДОКУМЕНТ

|

МЕТОДИЧЕСКИЕ

УКАЗАНИЯ |

РД |

|

РДМУ

|

Утверждены Постановлением Госстандарта СССР от 19 марта 1980 г. № 1227, срок введения в действие установлен с 1 июля 1981 г.

Методические указания распространяются на изделия, изготовленные из сталей различного назначения, и устанавливают методы упрочнения поверхности стальных изделий с помощью диффузионного хромирования в порошках.

Методические указания предназначены для инженерно-технических работников промышленных предприятий и объединений, научно-исследовательских организаций, использующих процесс диффузионного хромирования в порошках.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Диффузионное хромирование - один из видов химико-термической обработки, заключающийся в диффузионном насыщении поверхности изделий хромом (общие принципы диффузионного хромирования приводятся в приложении 1).

1.2. При диффузионном хромировании в порошках достигаются:

высокая концентрация хрома на поверхности стальных изделий, изменяющаяся от 20 до 80 % в зависимости от химического состава хромируемой стали. При этом на поверхности изделия образуется диффузионный слой следующего состава: для низко-углеродистых сталей и железа - твердый раствор хрома в железе, для углеродистых и легированных сталей-карбиды хрома;

прочная связь диффузионного слоя с металлом основы;

равномерное покрытие всех частей поверхности изделий;

увеличение размеров изделий от 5 до 160 мкм;

толщина диффузионного слоя от 0,01 до 0,20 мм с поверхностной твердостью до H50 = 1800 кгс/мм2.

1.3. Диффузионное хромирование придает поверхностному слою изделий особые физико-химические свойства, позволяющие повысить ресурс изделий, работающих в условиях:

коррозии под напряжением в средах азотной и уксусной кислот, перекиси водорода, растворе поваренной соли, морской воды, топлив, содержащих серу и окислы ванадия;

износа при различных видах трения;

эрозии;

знакопеременных нагрузок;

ползучести при повышенных температурах;

термических ударов.

Кроме того, диффузионное хромирование позволяет улучшать магнитные характеристики электротехнических сталей.

1.4. Диффузионному хромированию подвергаются стальные изделия любой формы, позволяющей осуществить контакт с хромирующим порошком.

1.5. Шероховатость поверхности изделий после хромирования остается неизменной или несколько уменьшается.

1.6. Процесс диффузионного хромирования в порошках распространяется на все виды изделий мелкосерийного и единичного производства, подвергающихся поверхностному упрочнению.

2. ВЫБОР СТАЛИ ДЛЯ ДИФФУЗИОННОГО ХРОМИРОВАНИЯ

2.1. Выбор стали для хромирования определяется назначением изделия, условиями эксплуатации, а также целью, с которой производится процесс поверхностного упрочнения.

2.2. При выборе марки стали учитывают, что поверхность изделия при хромировании приобретает комплекс особых физико-химических свойств (п. 1.3), дающих возможность использовать углеродистые и низколегированные стали взамен сложнолегированных сталей и сплавов.

2.3. При хромировании изделий ответственного назначения используют хорошо раскисленные стали с ограниченным содержанием в них вредных примесей (серы, фосфора и др.).

2.4. Выбранные стали должны обеспечивать работоспособность изделия в целом как поверхности, так и сердцевины. В первом случае это достигается оптимальными технологическими режимами диффузионного хромирования, во втором - термической обработкой изделий после хромирования.

3. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ДИФФУЗИОННОГО ХРОМИРОВАНИЯ В ПОРОШКАХ

3.1. Диффузионное хромирование с применением порошковой смеси проводят по одному из вариантов технологии:

с применением контейнера с плавким затвором, который обеспечивает герметизацию реакционного пространства и позволяет производить нагрев при хромировании в обычных термических печах;

с применением контейнера без плавкого затвора при использовании специальных печей, где для защиты от окисления хромирующей смеси и изделий применяются инертные атмосферы (например, продукты диссоциации природного газа, аргон и др.).

3.2. Технологический процесс диффузионного хромирования состоит из:

приготовления порошков для хромирования;

подготовки изделий для хромирования;

загрузки изделий в контейнер;

проведения процесса хромирования;

выгрузки и очистки деталей после хромирования; использования отработанных порошков.

3.3. Для хромирования используют порошки, состав которых приводится в табл. 1.

Примечание. Допускается использование и других составов смесей, прошедших промышленное опробирование.

Составы порошковых смесей для диффузионного хромирования

|

Номер смеси |

Компоненты |

Химическое обозначение |

Содержание, % (вес) |

Стандарты на компоненты |

|

1 |

Хром |

50 |

ГОСТ 5905-79, от Х97 до Х99 |

|

|

Окись алюминия |

Al2O3 |

43(45) |

ГОСТ 8136-76, А1 и А2 |

|

|

Хлористый аммоний |

NH4Cl |

7(5) |

ГОСТ 2210-73, I и II сорт |

|

|

2 |

Хром |

Cr |

50 |

ГОСТ 5905-79, от Х97 до Х99 |

|

Окись алюминия |

Al2O3 |

49 |

ГОСТ 8136-76, А1 и А2 |

|

|

Йодистый аммоний |

NH4J |

1 |

ГОСТ 3764-75, ч.д.а., ч. |

|

|

3 |

Хром |

Cr |

70 |

ГОСТ 5905-79, от Х97 до Х99 |

|

Окись алюминия |

Al2O3 |

29 |

ГОСТ 8136-76, А1 и А2 |

|

|

Йодистый аммоний |

NH4Cl |

1 |

ГОСТ 3764-75, ч.д.а., ч. |

|

|

4 |

Феррохром |

FeCr |

50 |

ГОСТ 4757-79, от ФХ001 до ФХ100 |

|

Окись алюминия |

Al2O3 |

45(47) |

ГОСТ 8136-76, А1 и А2 |

|

|

Хлористый аммоний |

NH4Cl |

5(3) |

ГОСТ 2210-73, I и II сорт |

|

|

5 |

Феррохром |

FeCr |

70 |

ГОСТ 4757-79, от ФХ001 до ФХ100 |

|

Окись алюминия |

Al2O3 |

29 |

ГОСТ 8136-76, А1 и А2 |

|

|

Йодистый аммоний |

NH4Cl |

1 |

ГОСТ 3764-75, ч.д.а., ч. |

Примечание. В скобках приведены возможные вариации компонентов смеси.

3.4. Компоненты, входящие в смеси для хромирования, измельчают (например, в шаровых мельницах) до размеров частиц 150 - 600 мкм. Посторонние примеси (бумага, дерево, металлические частицы и др.) в смесях, подготовленных для проведения процесса, не допускаются.

3.5. Перед употреблением хлористый и йодистый аммоний просушивают при температуре 130 - 150 °С в течение 1,5 - 2 ч с последующим охлаждением на воздухе. При хранении хлористого аммония более 5 суток операцию просушки повторяют. Окись алюминия следует прокаливать при температуре 600 - 700 °С в течение 2 - 3 ч.

3.6. Подготовленные компоненты смеси взвешивают на технических весах (с точностью 0,5 %) в соотношениях, приведенных в табл. 1, затем тщательно перемешивают до получения однородной массы, которую помещают в контейнер и прокаливают в течение 3 - 4 ч при температуре выбранного режима (разд. 4). После этого смесь пригодна для хромирования. При спекании частиц смеси ее дополнительно измельчают.

3.7. Смеси для хромирования используют многократно (до 30 раз). Расход хрома на 1 м2 поверхности составляет около 400 г (для режимов хромирования, приведенных в табл. 3). После трехкратного употребления производят активирование смеси путем добавления 3 % (весовых) хлористого аммония или 0,5 % (весовых) йодистого аммония. Куски смеси в случае агломерации порошка дополнительно измельчают (п. 3.4). После 6 - 8-кратного употребления смесь обогащают хромом в количествах, пропорциональных его расходу.

3.8. Хромированию подвергают изделия после механической обработки, имеющие сухую, чистую, обезжиренную поверхность без следов окисления. Обезжиривание производится любыми методами, например, с использованием растворителей.

3.9. Для хромирования используют контейнеры двух типов: с плавким и без плавкого затвора (п. 3.1). В качестве примера на черт. 2 - 4 приложения 2 приведены различные варианты контейнеров для хромирования.

3.9.1. Размеры и форму контейнеров подбирают в соответствии с габаритными размерами и формой изделий, подвергаемых хромированию, и нагревательных устройств. Контейнеры с плавким затвором изготовляют из жаростойких сталей или сплавов (например, Х23Н18). При применении контейнера без плавкого затвора в качестве материала контейнера могут использоваться и низколегированные стали. Контейнер, особенно при повторных употреблениях, обязательно контролируют на герметичность.

3.9.2. Для герметизации внутренней части контейнера плавкий затвор собирают в следующей последовательности:

засыпают в желоб плавкого затвора (черт. 1, 2 приложение 2) кварцевый песок (ГОСТ 2138-74) на 2/3 высоты;

устанавливают крышку контейнера, утопив ее в песок;

засыпают на 20 - 30 мм в образующуюся щель между крышкой контейнера и желобом размельченную натросиликатную глыбу (ГОСТ 13079-67) с размером частиц меньшим, чем ширина щели между крышкой и желобом контейнера;

крышку контейнера фиксируют в рабочем положении (например, прутком-фиксатором через проушины).

3.10. В одном контейнере могут хромироваться как одно, так и несколько (партия) изделий. Изделия с большими линейными размерами (например, шток, труба и др.) хромируют в вертикальном положении с использованием специальных приспособлений. Приспособления для определенной ориентации изделий в контейнере используют и в других случаях.

В контейнер допускается помещать изделия из разных марок стали, технологические режимы обработки которых совпадают. Варианты загрузки изделий в контейнер приведены на черт. 2 - 4 приложения 2.

3.11. При загрузке изделий в контейнер и засыпкой их рабочей смесью соблюдают следующие требования:

расстояние между дном контейнера и изделием не менее 30 мм;

расстояние между изделиями или изделиями и стенками контейнера не менее 15 мм;

расстояние между крышкой контейнера и изделием не менее 50 мм;

смесь в контейнере слегка утрамбовывают.

3.12. Для контроля процесса хромирования в контейнер помещают контрольные образцы (2 - 3 шт.), располагая их в различных зонах контейнера. Контрольные образцы изготовляют из той же марки стали и той же плавки, что и изделие. В отдельных случаях допускается изготовлять контрольные образцы из стали другой плавки.

3.13. Нагревательные печи для диффузионного хромирования должны:

обеспечивать нагрев изделий в контейнере до 1200 °С;

иметь равномерное температурное поле в объеме садки (±5°);

иметь систему автоматического регулирования для поддерживания заданной температуры в период проведения процесса с точностью ±10 °С;

иметь вытяжную вентиляцию в соответствии с действующими санитарными нормами.

При использовании для хромирования контейнеров без плавкого затвора рабочее пространство печи герметизируют и снабжают устройствами, обеспечивающими постоянный состав защитной атмосферы в период проведения хромирования.

3.14. Контейнер (или несколько контейнеров) с плавким затвором помещают в печь, нагретую до 200 - 300 °С. Скорость нагрева контейнера с изделиями в интервале 300 - 600 °С не более 100° в час, далее нагрев производят с максимальной скоростью до заданной температуры. Продолжительность выдержки контейнера в печи исчисляют с момента прогрева контейнера до требуемой температуры. Методика выбора температурно-временного режима хромирования приводится в разделе 4. Охлаждение контейнера производят с печью до температуры не выше 500 °С, затем на спокойном воздухе. Контейнер с изделиями, для которых после хромирования не требуется высокая точность по размерам, допускается охлаждать на воздухе с температуры 800 °С.

3.15. Контейнер без плавкого затвора помещают в печь, нагретую не выше 300 °С, затем ее герметизируют и подключают систему создания в печи защитной атмосферы (например, продукты диссоциации природного газа, аргон и др.). После установления в объеме печи стабильной защитной атмосферы производят нагрев контейнера со скоростью 75 - 100° в час до температуры рабочего режима. Охлаждение контейнера производят с печью до температуры не более 300 °С.

3.16. Разборку контейнера производят после его остывания до комнатной температуры. Необходимо обратить внимание на то, чтобы посторонние компоненты (например, натросиликатная глыба) не попали в рабочий порошок. Содержимое контейнера выгружают в специальный поддон или другое устройство. Вынутые из контейнера изделия очищают от порошка, промывают в теплом содовом растворе, а затем просушивают.

3.17. Внешними признаками нормально прошедшего процесса хромирования являются:

гладкое зеркало застывшей натросиликатной глыбы в затворе контейнера с плавким затвором;

рассыпчатость смеси и ее розовый цвет;

отсутствие значительного налипания частиц порошка на поверхность изделия;

светло-серый или блестящий вид хромированной поверхности изделий.

3.18. По окончании процесса хромирования рабочую смесь засыпают в герметически закрываемую тару. Если перед последующим употреблением смесь окажется влажной (хлористый и йодистый аммоний гигроскопичны), то ее просушивают при температуре 150 - 250 °С, а затем при необходимости измельчают.

4. ВЫБОР РЕЖИМОВ ДИФФУЗИОННОГО ХРОМИРОВАНИЯ

4.1. Выбор температурно-временных режимов диффузионного хромирования изделий зависит от условия создания необходимой толщины диффузионного слоя.

При выборе режимов производят:

анализ существующих закономерностей между временем, температурой, химическим составом стали и толщиной диффузионного слоя;

экспериментальную проверку выбранных режимов;

контрольное хромирование опытной партии;

составление карты технологического процесса.

4.2. Режим диффузионного хромирования выбирают на основании закономерностей, приведенных на чертеже и в табл. 2 и 3 или в других справочных материалах.

Зависимости изменения толщины хромированного слоя сталей с

различным

содержанием углерода

а - температурная; б - временная

Сравнительная

толщина хромированного слоя сталей различного химического

состава (хромирование при 1050 °С, 6 ч, состав порошка: хром 50 %,

окись алюминия 43 %, хлористый аммоний 7 %)

|

Марка стали |

Толщина слоя, мм |

Марка стали |

Толщина слоя, мм |

Марка стали |

Толщина слоя, мм |

|

Техническое железо |

0,090 |

Х12М |

0,030 |

4Х14Н14В2М |

0,020 |

|

30ХГСА |

0,030 |

15ХМА |

0,015 |

ШХ15 |

0,020 |

|

30ХГСНА |

0,020 |

40ХН |

0,010 |

ХВГ |

0,025 |

|

38Х2МЮА |

0,020 |

37XHЗA |

0,010 |

85ХФА |

0,050 |

|

18Х2Н4ВА |

0,030 |

50ХФА |

0,010 |

|

|

|

40 |

0,010 |

12Х18Н10Т |

0,030 |

|

|

|

У6 |

0,030 |

2X13 |

0,060 |

|

|

Температура хромирования некоторых сталей

|

Материал |

Т, °С |

Материал |

Т, °С |

|

Железо |

1050 |

30ХГСА |

1000 - 1050 |

|

Сталь 40 |

1000 - 1050 |

30ХГСНА |

1000 - 1050 |

|

Сталь У6 |

980 - 1000 |

38Х2МЮА |

980 - 1020 |

|

Сталь У10 |

950 - 980 |

18Х2Н4ВА |

980 - 1050 |

|

|

|

Х12М |

1000 - 1050 |

4.3. По выбранному режиму проводят экспериментальное хромирование изделий или образцов, выполненных из той же марки стали и имеющих одинаковую с изделием шероховатость поверхности.

4.4. По установленному режиму хромирования обрабатывают опытную партию изделий. При соответствии параметров диффузионного слоя нормативно-технической документации составляют карту технологического процесса на данный вид изделий.

4.5. При установлении припуска на изменение размеров изделий при их хромировании учитывают следующее. Изменение размеров в результате химико-термической и собственно термической обработки зависит от происходящего при этом изменения удельного объема металла слоя и сердцевины, а также сопутствующей упругой пластической деформации, поэтому на абсолютные значения этих изменений влияют такие факторы, как марка стали, толщина слоя, масса и конфигурация детали, последующая термическая обработка и скорость охлаждения.

4.6. В местах, где изделия не должны иметь хромированного слоя, следует оставлять припуски (0,5 - 1,0 мм), которые необходимы для получения заданных чертежом размеров изделия без хромированного слоя после окончательной обработки.

5. ТЕРМИЧЕСКАЯ ОБРАБОТКА ИЗДЕЛИЙ ПОСЛЕ ДИФФУЗИОННОГО ХРОМИРОВАНИЯ

5.1. Термическую обработку назначают для хромированных изделий, требующих по условиям эксплуатации придания сердцевине определенных физико-механических свойств. Термической обработке могут не подвергаться изделия, необходимый уровень физико-механических свойств сердцевины которых достигается в процессе диффузионного хромирования или рабочие функции которых выполняются только поверхностным слоем изделия.

5.2. Режимы термической обработки выбирают в соответствии с химическим составом стали и требованиями к уровню физико-механических свойств сердцевины.

5.3. При назначении термической обработки следует учитывать некоторые особенности поведения диффузионного слоя при нагреве:

поверхностное окисление хромированного слоя;

уменьшение концентрации хрома на поверхности детали.

5.3.1. При термической обработке поверхность хромированного изделия окисляется, что приводит к изменению ее цвета (изделие приобретает черный цвет). При этом физико-механические свойства диффузионного слоя практически не меняются. При термической обработке крупных изделий с температурой закалки выше 1000 °С возможно полное окисление диффузионного слоя. Поэтому термическую обработку изделий проводят в печах с защитной атмосферой.

5.3.2. При термической обработке изменяется концентрация хрома на поверхности изделий (так называемый процесс рассасывания - диффузия хрома с поверхности в металл основы), поэтому время выдержки и температура нагрева должны быть минимальными для обрабатываемой стали.

5.4. Для изделий, у которых фактор величины зерна существен для условий эксплуатации, назначают режимы термической обработки, способствующие измельчению зерна.

5.5. После термической обработки изделий, у которых в поверхностном слое при хромировании образуется карбидная структура, приводящая в некоторых случаях к нарушению сплошности диффузионного слоя, назначают дополнительные виды контроля.

6. КОНТРОЛЬ КАЧЕСТВА ДИФФУЗИОННЫХ ПОКРЫТИЙ

6.1. В зависимости от назначения детали контролируют следующие параметры диффузионного слоя*:

внешний вид;

общую толщину диффузионного слоя;

толщину внешней зоны диффузионного слоя;

микроструктуру диффузионного слоя;

величину зерна;

твердость поверхностную;

твердость поверхностную после снятия технологического припуска (шлифования);

сплошность внешней зоны диффузионного слоя;

комплексные механические свойства изделий (контрольных образцов).

Виды контроля назначают согласно нормативно-технической документации. При необходимости могут быть включены дополнительные методы контроля**.

Некоторые виды брака, причины появления и методы их устранения приведены в табл. 4.

_____________

* Термины по ГОСТ 20495-75.

** Рекомендации «Упрочнение стальных изделий химико-термической обработкой. Методы оценки показателей качества». М., Изд-во стандартов, 1976,. 63 с.

Виды брака при хромировании

|

Вид брака |

Причина возникновения брака |

Метод исправления |

|

Поверхность изделия темная, шероховатая, покрыта темными точками |

Смесь повышенной влажности |

Повторное хромирование после удаления поверхностного слоя |

|

Поверхность имеет рыжеватый оттенок, низкую твердость |

Смесь повышенной влажности |

Устранение дефектов механическим путем, повторное хромирование |

|

Поверхность светлая, но шероховатая |

Близкое расположение изделия к стенке контейнера и друг к другу |

Повторное хромирование после устранения причины |

|

У деталей, расположенных в верхней части контейнера, на поверхности пятна цветов побежалости |

Окисление за счет: |

Повторное хромирование после устранения причины |

|

недостаточного слоя смеси над деталями; |

||

|

слабой упаковки контейнера; |

||

|

разгерметизации затвора; |

||

|

прогара (разрушения) контейнера |

||

|

Поверхность изделия блестящая с желтоватым оттенком. После закалки получаются белые пятна на зеленовато-черном фоне |

Высокая температура при хромировании и подсос воздуха |

Повторное хромирование новой партии |

|

На поверхности детали прочно прилипшие крупинки хрома |

Высокая температура, плохо перемешана новая смесь, не отсеян от пыли хром, наличие мелкой фракции смеси, влажность смеси |

Для неответственных деталей - механическая очистка поверхности; в других случаях - хромирование новой партии |

6.2. Внешний вид (цвет) изделия характеризует качество проведения диффузионного хромирования. Изделия из сплавов на основе железа должны иметь матово-серый, серебристый или блестящий вид поверхности.

6.3. Общую толщину, толщину внешней зоны диффузионного слоя контролируют металлографическим способом на протравленном микрошлифе, вырезанном по нормали к поверхности детали (контрольного образца).

Для малых толщин слоя целесообразно использовать косые шлифы.

6.4. Микроструктуру диффузионного слоя, величину зерна определяют на протравленном шлифе.

6.5. Твердость поверхностную и твердость поверхностную после снятия технологического припуска определяют по ГОСТ 2999-75 или ГОСТ 9450-76.

6.6. Для определения сплошности внешней зоны диффузионного слоя используют методы:

химического травления;

неразрушающего контроля.

6.6.1. Химическое травление осуществляют погружением хромированных изделий на 20 - 30 мин в 25 %-ный раствор азотной кислоты при комнатной температуре. С поверхности незахромированных участков выделяются пузырьки газа, и эти участки окрашиваются в коричневый цвет. Контроль хромированных изделий ответственного назначения проводят в горячей азотной кислоте указанного состава.

6.6.2. Контроль сплошности может осуществляться и неразрушающими методами контроля (например, индукционным, люминесцентным и др.).

6.7. Комплексные исследования механических свойств назначают для деталей в зависимости от условий работы и проводят как на самих деталях, так и на контрольных образцах.

7. БЕЗОПАСНОСТЬ ТРУДА

7.3. При проведении процесса диффузионного хромирования предусматривают меры по защите работающих от возможных действий опасных и вредных производственных факторов в соответствии с ГОСТ 12.0.003-75. Уровни физически опасных и вредных производственных факторов не превышают значений, установленных санитарными нормами.

7.2. Производственное оборудование участка диффузионного хромирования должно соответствовать требованиям ГОСТ 12.2.003-74 и ГОСТ 12.3.004-75.

7.3. При разработке технологического процесса диффузионного хромирования в порошках необходимо учитывать требования ГОСТ 12.3.002-75 и ГОСТ 12.3.004-75.

7.4. Работающие на участке диффузионного хромирования должны использовать средства индивидуальной защиты, предусмотренные санитарными нормами, которые должны соответствовать требованиям ГОСТ 12.4.011-75.

7.5. На рабочих участках диффузионного хромирования должны быть разработаны рабочие инструкции по безопасности труда, учитывающие индивидуальные особенности производства и вышеперечисленные документы.

ПРИЛОЖЕНИЕ 1

ОБЩИЕ ПРИНЦИПЫ ДИФФУЗИОННОГО ХРОМИРОВАНИЯ В ПОРОШКАХ

Надежность работы многих машин и приборов зависит от качества поверхности деталей. Одним из наиболее эффективных методов улучшения механических и физико-химических свойств поверхности изделий является химико-термическая обработка.

Структурно-энергетические изменения, происходящие в поверхностных зонах металла, как следствие диффузионного процесса при химико-термической обработке, приводят не только к формированию новых физико-химических свойств на поверхности металла, но и оказывают влияние на его объемные свойства, т.е. в пределах сечения металла.

Одним из видов химико-термической обработки является диффузионное хромирование - процесс, основанный на диффузионном насыщении поверхности изделий хромом.

Физическую основу диффузионного хромирования составляет процесс диффузии атомов хрома в кристаллическую решетку металла.

Механизм диффузионного насыщения металла хромом можно рассматривать как комплексный процесс, состоящий из отдельных стадий:

образование активных атомов хрома вблизи поверхности или непосредственно на поверхности металла;

сорбция атомов поверхностью металла;

диффузия атомов хрома в металл.

В настоящее время наиболее простым и вместе с тем эффективным является способ хромирования в порошках.

Получение активных атомов хрома при хромировании сплавов в порошках происходит в результате протекания в реакционном пространстве герметичного контейнера при нагреве следующих химических реакций:

|

NH4Cl → NH3 + HCl; |

(1) |

|

NH3 → N + 3/2H2; |

(2) |

|

Cr + 2HCl |

(3) |

|

CrCl2 + Fe → Cr + FeCl2;

|

(4) |

|

CrCl2 + H2 → Cr + 2HCl |

(5) |

Таким образом, основным поставщиком атомов хрома является хлорид хрома (CrCl2).

В практике хромирования могут применяться другие галогенидные соли аммония, например, NH4I, NH4F, NH4Br. Образующиеся по реакциям (4) и (5) атомы хрома, будучи в активной форме, сорбируются на поверхности, а затем диффундируют вглубь металла.

В зависимости от степени насыщения хромом в поверхностных слоях металла происходят соответствующие фазовые превращения, приводящие к образованию на поверхности различных структурных систем, обусловливающих получение определенных физико-химических свойств. Так, для низкоуглеродистых сталей на поверхности образуется твердый раствор хрома в железе, для сталей с повышенным содержанием углерода - различные карбиды хрома (Cr23C6, Cr7C3). В зависимости от природы сплава возможно образование более сложных многофазных систем.

Механизм формирования диффузионного слоя во многом определяется величиной начальной концентрации хрома на поверхности металла, которая зависит от многих факторов, в частности, от активности насыщающей среды, от соотношения между скоростью диффузии хрома и скоростью самодиффузии элементов насыщаемого сплава.

Процесс диффузии хрома на поверхности изделия может идти по двум направлениям:

с образованием стабильных фаз, все более обогащаемых хромом;

с формированием стабильных фаз высшего состава и лишь позднее - фаз низшего и промежуточного составов.

В первом случае формирование диффузионного слоя подчиняется равновесным условиям, во втором - неравновесным. Физико-химические свойства диффузионных слоев, образующихся в этих случаях, будут существенно отличаться друг от друга.

В процессе диффузионного хромирования в поверхностных зонах металла происходят структурно-энергетические изменения, сопровождающиеся уменьшением термодинамического потенциала поверхности, изменениями сил связи между атомами и тонкой структуры металла.

Кинетика диффузии хрома в металл характеризуется коэффициентом диффузии D, которая в зависимости от температуры Т процесса описывается экспоненциальной зависимостью, например, для случая диффузии хрома в α-фазе (диффузия в железо) коэффициент диффузии D равен:

|

|

(5) |

Температурная зависимость параметра диффузии хрома δD в сталь 45 и У10 (δ - толщина карбидного слоя) имеет вид:

Сталь 45

|

|

(6) |

Сталь У10

|

|

(7) |

Рост диффузионного слоя в зависимости от продолжительности хромирования подчиняется параболическому закону.

Изменение структурно-энергетического состояния поверхности, происходящее при диффузионном хромировании, и, как следствие, изменение физико-химических и механических свойств поверхности и объемных свойств материала позволяют повысить эксплуатационную надежность изделий и их ресурс.

ПРИЛОЖЕНИЕ 2

ВИДЫ КОНТЕЙНЕРОВ И СХЕМЫ ЗАГРУЗКИ ИЗДЕЛИЙ В КОНТЕЙНЕРЫ ДЛЯ ДИФФУЗИОННОГО ХРОМИРОВАНИЯ

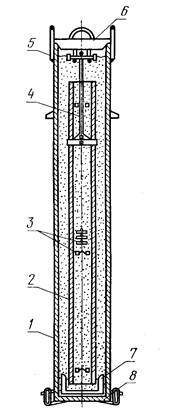

Общий вид контейнера с плавким затвором для

диффузионного хромирования малогабаритных изделий

1 - корпус

контейнера; 2 - хромирующая смесь; 3 - изделие;

4 - корпус плавкого затвора; 5 - крышка контейнера; 6 -

натросиликатная глыба;

7 - песок кварцевый; 8 - ребра жесткости

Черт. 1

Схема упаковки изделий в контейнер с плавким затвором

1 - корпус

контейнера; 2 - изделие; 3 - контрольный образец; 4 -

плавкий затвор;

5 - проушина; 6 - крышка контейнера; 7 - натросиликатная

глыба;

8 - песок кварцевый; 9 - хромирующая смесь; 10 - ребра

жесткости

а - для крупногабаритных изделий;

б - для изделий различных габаритов

Черт. 2

Схема упаковки изделий сложной формы в контейнер без плавкого затвора

1 - корпус

контейнера; 2 - изделие; 3 - контрольные образцы;

4 - подвеска; 5 - проушина; 6 - крышка с приспособлением

для

крепления изделий; 7 - вкладыш; 8 - съемная крышка

Черт. 3

СОДЕРЖАНИЕ