ЦЕНТРАЛЬНЫЙ ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И ПРОЕКТНЫЙ ИНСТИТУТ СТРОИТЕЛЬНЫХ МЕТАЛЛОКОНСТРУКЦИЙ ИМЕНИ Н.П. МЕЛЬНИКОВА

|

|

цниипск им. МЕЛЬНИКОВА (Основан в 1880 г.) |

|

СТАНДАРТ ОРГАНИЗАЦИИ

ТОЧНОСТЬ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ

МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

Расчет и назначение точности в чертежах КМ

СТО 02494680-0033.1-2004

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН отделом диагностики резервуарных конструкций и отделом стандартизации ЗАО «ЦНИИПСК им. Мельникова»

2 ПРИНЯТ на научно-техническом Совете ЗАО «ЦНИИПСК им. Мельникова» от 01 апреля 2004

3 ВЗАМЕН СТП 23-95

4 Согласование, утверждение, издание (тиражирование), обновление (изменение или пересмотр) и отмена настоящего стандарта производится отделом стандартизации

СТАНДАРТ ОРГАНИЗАЦИИ

|

ТОЧНОСТЬ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ Расчет и назначение точности в чертежах КМ |

Утвержден и введен в действие Приказом ЗАО «ЦНИИПСК им. Мельникова» от 6 апреля 2004 № 54

Дата введения 2004-04-15

1 Область применения

Настоящий стандарт устанавливает общие принципы назначения и расчета точности геометрических параметров металлоконструкций и правила внесения требований точности в проектную документацию при разработке чертежей КМ.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие нормативные документы:

СНиП 3.03.01-84 Несущие и ограждающие конструкции

ГОСТ 21778-81 СОТГПС. Основные положения

ГОСТ 21779-82 СОТГПС. Технологические допуски

ГОСТ 21780-83 СОТГПС. Расчет точности

ГОСТ 24642-81* Допуски формы и расположения поверхностей

ГОСТ 26607-85 СОТГПС. Функциональные допуски

ГОСТ 2.307-68* ЕСКД. Нанесение размеров и предельных отклонений

ГОСТ 2.308-79* ЕСКД. Указание на чертежах допусков формы и расположения поверхностей

ГОСТ 2.309-73* ЕСКД. Обозначение шероховатости поверхности

ГОСТ 21.113-88 СПДС. Обозначение характеристик точности

3 Термины и определения

3.1 В системе обеспечения точности геометрических параметров в строительстве (СОТГПС) применяются следующие термины, определения и обозначения.

геометрический параметр: линейная или угловая величина;

номинальное значение: значение, указанное в проекте;

действительное значение: размер, полученный в результате измерения;

точность геометрического параметра: в каждом отдельном случае характеризуется значением ± δ действительного отклонения от номинального значения размера, указанного в проектной документации, либо классом точности по ГОСТ 21779-82;

допуск Δ: абсолютное значение разности предельных значений геометрического параметра. Значение Δ принимается по ГОСТ 21779-82;

поле допуска: совокупность значений геометрического параметра в пределах, ограниченных допуском;

предельное отклонение: ± δ - алгебраическая разность между предельным и номинальным значением параметра;

Функциональный допуск Δф: допуск геометрических параметров в сопряжениях и точность положения элементов в конструкциях, задаваемый из условия обеспечения функциональных требований. Номенклатура допусков по ГОСТ 26607-85. Значения некоторых функциональных допусков приведены в таблице 1 приложения А.

Функциональный допуск может быть задан из условия нормальной эксплуатации приборов и оборудования. Например, при перекосе опор транспортерных галерей могут выйти из строя транспортеры, и функциональным допуском будет разность отметок опор;

технологический допуск Δт: допуск геометрического параметра, регламентирующий точность технологических процессов и операций и разбивочных работ.

Номенклатура и значение технологических допусков по классам точности даны в ГОСТ 21779-82;

класс точности: совокупность значений технологических допусков.

Каждый класс точности содержит ряд допусков, соответствующих одинаковой степени точности для всех номинальных значений данного геометрического параметра;

уровень собираемости: количественный показатель доли бесподгоночных работ при сборке.

Коэффициент ![]()

Действительное отклонение является количественным выражением систематических и случайных погрешностей, накопленных при выполнении операций и измерений.

Характеристиками точности являются нижнее δн и верхнее δв предельное отклонение от номинального значения «х». Интервал, в пределах которого может изменяться значение «х» от х - δн до х + δв называется допуском - Δ = xmax - xmin или Δ = δв - δн.

Значение ![]() называется отклонением

середины поля допуска. Для большинства допусков в строительстве δв

= δн = Δ:2 и δо = 0. В рабочей

документации указывается размер с предельными отклонениями.

называется отклонением

середины поля допуска. Для большинства допусков в строительстве δв

= δн = Δ:2 и δо = 0. В рабочей

документации указывается размер с предельными отклонениями.

+δв

L - δн, мм.

Погрешности, возникающие при изготовлении и монтаже конструкций, по характеру их происхождения могут быть разбиты на две группы: систематические и случайные.

Систематические погрешности возникают под влиянием постоянно действующего фактора и не изменяются (либо изменяются по какому-то определенному закону) в процессе выполнения технологического процесса и имеют постоянный знак. Примерами таких отклонений могут служить отклонения, вызванные неисправностью оборудования. В этом случае их необходимо устранить. Сварочное укорочение также является систематическим отклонением. Его нужно учитывать в уравнении допусков с учетом его знака (-).

Случайные погрешности не имеют закономерностей ни по величине, ни по знаку. Для их расчета пользуются правилами теории вероятностей.

Оценка собираемости конструкций или сооружений заключается в сравнении суммарного технологического допуска с функциональным допуском. Функциональные допуски (предельного отклонения) назначают исходя из предъявляемых к строительным конструкциям функциональных требований: надежности, нормальной эксплуатации, эстетических и экономических требований. Функциональными допусками регламентируют точность размеров, формы и положения в пространстве элементов зданий и сооружений.

4 Общие положения

4.1 Целью назначения требований точности геометрических параметров металлоконструкций в чертежах КМ является повышение качества продукции и получении прибыли за счет уменьшения подгоночных работ и сокращения сроков монтажа.

4.2. В проекте КМ должна содержаться информация по точности изготовления, монтажа и разбивочных работ, необходимых для разработки чертежей КМД и проекта производства работ.

5 Назначение точности в документации КМ

5.2 Стандартизированные конструкции (колонны, ригели и т.д.) имеют указания по точности изготовления в соответствующих ГОСТах.

5.3 Для конструкций промзданий высотой не более 18,6 м и пролетами не более 12 м и для конструкций, для которых нет данных в СНиПах и ГОСТах в общих данных нужно указать, что требования к точности по ГОСТ 21779-82 «Технологические допуски» должны быть не ниже:

- на геодезические и разбивочные работы не ниже 5 класса;

- на изготовление в заводских условиях не ниже 5 класса;

- на монтаж не ниже 6 класса.

5.4 Уникальные конструкции и конструкции, не указанные в п. 5.1 - 5.3 должны содержать указания по точности, основанные на расчете

5.5 Параметры, для которых производится расчет и которые необходимо контролировать при изготовлении и монтаже, должны быть указаны в комплекте КМ с предельными отклонениями, либо в виде указания класса точности по ГОСТ 21779-82 «Технологические допуски».

5.6 Для строительных металлоконструкций такими параметрами являются:

- расстояния между разбивочными осями;

- габаритные размеры отправочных марок;

- расстояния между группами монтажных отверстий;

- расстояния между отверстиями в группе.

5.7 Для конструкций промзданий, не указанных в п. 5.3, необходимость расчета точности определяется ГИПом и согласовывается с Заказчиком при определении стоимости проектных работ

5.8 Геометрические параметры, для которых необходимо назначить требования точности:

Колонны:

- полная длина;

- длина подкрановой ветви;

- расстояние от опоры подкрановой балки до опорного столика стропильной фермы;

- расстояние от оси подкрановой ветви до оси подкрановой балки;

- высота сечения подкрановой и надкрановой ветви колонны;

- расстояние между отверстиями для крепления опор ферм;

- отклонение оси колонны от вертикали;

- отклонение осей в плане.

Подкрановые балки:

- длина;

- расстояние между отверстиями;

- смещение отверстий от оси.

Стропильные фермы:

- пролет;

- длина верхнего пояса;

- высота на опоре;

- расстояние между отверстиями.

Прогоны:

- длина;

- расстояние между группами отверстий;

- расстояние между отверстиями в группе.

5.9 Порядок назначения точности в чертежах КМ показан в виде блок схемы (см. рис. 1)

|

№ п/п этапа |

Содержание этапа |

Ответственный исполнитель |

|

1 |

Анализ исходных данных. Определение необходимости расчета точности |

ГИП |

|

2 |

Внести в чертежи и общие данные указания по точности изготовления и монтажа |

ГИП, бригадир |

|

3 |

Задать уровень собираемости Kс |

ГИП |

|

4 |

Определить параметры, по которым нужен расчет |

ГИП |

|

5 |

Задать значения функционального допуска ΔФ по таблице приложения А |

ГИП |

|

6 |

Задаться значениями технологических допусков и определить ΣΔт |

бригадир |

|

7 |

Провести вычисления. Установить соответствие ΣΔФ: ΣΔт ≤ Kс |

бригадир |

Рис. 1 Порядок назначения точности в чертежах КМ. Блок - схема

6 Расчет точности

6.1 Расчет точности производится по указаниям данного стандарта, разработанного на основе ГОСТ 21780-83 Расчет точности.

6.2 Расчет точности заключается в подборе показателей точности (Δ, δ) по каждому параметру с целью добиться выполнения условия

![]()

где Kс - показатель уровня собираемости по п. 6.3;

Δф - функциональный допуск по таблице 1 приложения А;

ΣΔт - суммарный технологический допуск по п.п. 6.4 - 6.6.

6.3 Показатель уровня собираемости Kс - коэффициент собираемости зависит от степени ответственности конструкций по группам:

первая группа - уникальные и прецизионные конструкции, для которых необходимо безусловное соблюдение функционального допуска

Кс = 1 полная собираемость

вторая группа - основные несущие конструкции каркасов зданий сооружений 1-ой и 2-ой степени ответственности (колонны, балки, фермы, ригели)

Кс = 0,95 нормальная собираемость

третья группа - прочие конструкции

Ко = 0,85 приемлемый уровень собираемости

четвертая группа - временные конструкции, допускающие достижение собираемости путем рихтовки, подтяжки и других видов подгоночных работ при условии, что напряжения в конструкции при натяге не превышает 10 % or расчетных и усилиях при рихтовке, не превышающих 2,0 кн (20 кг)

Кс = 0,5 допустимый уровень собираемости

6.5 Если в техническом задании не оговорены требования к точности операций, то их значения при расчете принимаются по таблицам 1 - 9 ГОСТ 21779-82 для геодезических и разбивочных работ по 5 классу, при изготовлении в заводских условиях по 4 - 5 классу, при установке в проектное положение по 5 - 6 классу.

6.6 Суммарный допуск подсчитывается по формулам:

а) допуск, который получается как сумма случайных величин, рассчитывается по формуле

![]()

б) в особых случаях, оговоренных п. 2.7 ГОСТ 21780-83, а именно при числе, составляющих меньше трех, для уникальных сооружений и для систематических допусков (например, сварочное укорочение имеет определенное значение и знак минус) суммарный допуск получается как алгебраическая сумма

![]()

Когда определены все составляющие, нужно установить соответствие

![]()

Если условие выполнено, заданные значения допусков технологических операций нужно внести в комплект КМ, если условие не выполнено, то можно либо ужесточить допуски и повторить расчет, либо предусмотреть в конструкции компенсаторы.

6.7 В качестве компенсатора могут быть применены конструктивные мероприятия: прокладки, овальные отверстия и т.д., а также организационные мероприятия: назначить способ изготовления, исключающий погрешности (кондукторы, шаблоны, обработку «пакетом»), назначить способ монтажа, исключающий накопление погрешностей (связевые блоки, кондукторы) и т.д. Эти требования должны быть внесены в Общие данные.

6.8 Расчет точности элементов и деталей, входящих в монтажные марки

6.9.1. Расчет точности укрупнительной сборки подкрановых балок производится при разработке чертежей КМД по следующей схеме:

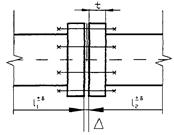

Рис. 2 Схема балки

Из расчета монтажной собираемости определено, что балка должна иметь размер l = 11920 ± 8 мм (Δ1 = 16 мм). Необходимо определить точность обрезки заготовок Δ1.

Составляющие звенья:

Δ1 - отклонение длины заготовки для сварного двутаврового стержня, l = 11920 мм;

Δ2 - отклонение толщины опорных ребер;

Δ3 - отклонение толщины сварочного зазора;

Δ4, 5 - отклонение длины стержня вследствие его изгиба из плоскости и в плоскости;

Δ6 - сварочные деформации от приварки опорных ребер и ребер жесткости.

Уравнение размерной цепи:

А = А1 + 2*А2 + 2*А3 - А4 - А5 - А6.

Величины Δ4, Δ5 малы, ими пренебрегаем.

Уравнение допусков:

ΔΣ = Δ1 + 2* Δ2 + 2* Δ3 - Δ6.

Исходные данные ΔΣ = 16 мм (из расчета):

![]() (по ГОСТ на прокат);

(по ГОСТ на прокат);

![]() (ГОСТ

5264-80 швы сварных соединений);

(ГОСТ

5264-80 швы сварных соединений);

δ6 = 0,5×8 = 0 ÷ 4 мм (сварочное укорочение для n = 8).

Точность обрезки заготовки Δ1 определяем из уравнения:

ΔΣ = Δсборки ± Δсварки;

Δсб = Δ1 + 2*Δ2 + 2*Δ3; Δсв = Δ6;

Поскольку допуски несимметричные, необходимо определить середину поля допуска по формулам:

![]()

![]()

![]()

Тогда:

ΔΣ = 16 мм, ![]()

![]()

![]() ;

;

Δ2 = 1 мм, ![]()

![]()

![]()

Δ3 = 1,5 мм, ![]()

![]()

![]()

Δ6 = -4 мм, ![]()

![]()

![]()

Δсб = ΔΣ - Δсв = 16 - 4 = 12 мм;

![]()

![]()

![]()

![]()

отсюда ![]()

![]()

![]()

![]()

т.е. для того, чтобы готовая балка имела допуск ΔΣ = 16 мм, точность обрезки заготовки должна быть δ1 = +8 - 4.

7 Правила внесения требований точности в чертежи КМ

7.1 Если требования точности принимаются без расчета, раздел «Общие данные» в комплекте чертежей КМ должны иметь в разделе «Требования к изготовлению и монтажу» следующий текст:

При изготовлении конструкций в заводских условиях предельные отклонения геометрических параметров должны соответствовать 4 - 5 классу по ГОСТ 21779-82 «Технологические допуски».

При установке конструкций в проектное положение предельные отклонения положения (вертикальность, горизонтальность и т.д.) должны соответствовать 5 - 6 классу по ГОСТ 21779-82 «Технологические допуски».

6.2 Для конструкции, требования к точности изготовления и монтажа которых определены в специальных документах, раздел «Требования к изготовлению и монтажу» должен содержать ссылку на этот документ (например для резервуаров такая ссылка делается на ПБ 03-605-03 и СНиП 3.03.01).

6.2 Если требования точности назначены в результате расчета и отличаются для разных элементов, то в чертежах размеры элемента должны указываться с соответствующими предельными отклонениями по ГОСТ 21.113-88, ГОСТ 2.307-68 и ГОСТ 2.308-79.

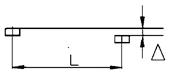

Длина детали не более чем L + δ мм и не менее чем L - δ мм

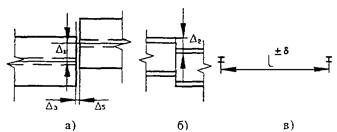

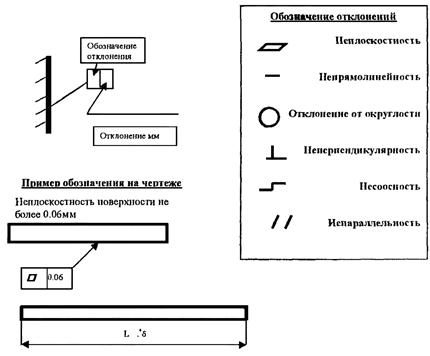

Рисунок 3 - Обозначение на чертежах предельных отклонений размеров и формы элемента

6.4 Для конструкций, имеющих поверхность, через которую передаются усилия (фланцы, торцы колонн и т.д.) и которая требует механической обработки, на чертеже ставится значок обозначения шероховатости поверхности по ГОСТ 2.309-73*Rz = 320 (см. рис. 4). Вид механической обработки указывается только в том случае, когда он является единственно возможным.

Рисунок 4 Обозначение шероховатости поверхности

8 Технико-экономический анализ при расчете и назначении точности в проекте КМ

8.1 Технико-экономический анализ проектного решения с заданным уровнем собираемости проводится в следующих случаях:

На стадии технического предложения, эскизного проекта

· для обоснования цены проектирования;

· для сравнения нескольких вариантов.

На стадии рабочих чертежей

· технико-экономический анализ для принятия решений в процессе проектирования.

8.2 Основным принципом при проведении технико-экономического анализа является получение продукции с заданными качествами с наименьшими затратами.

8.3 Система показателей выбирается в зависимости от решаемой задачи из ряда:

· снижение трудоемкости;

· снижение затрат времени на подгоночные работы;

· снижение материалоемкости.

Обобщающим показателем является прибыль.

8.4 При необходимости определения затрат на обеспечение точности можно пользоваться перечнем затрат, приведенном в приложении Б.

8.5 Затраты на расчет и назначение точности на стадии разработки КМ на несколько порядков ниже, чем затраты при подгоночных работах на монтаже.

Приложение А

(обязательное)

Таблица А.1 - Функциональных допусков

|

Наименование отклонений |

Величина отклонения, мм |

Ссылка на документ или расчет |

Последствия при нарушении допуска |

|

|

1 |

2 |

3 |

4 |

5 |

|

1 |

Фрезерованные поверхности стыкуемых балок и колонн

|

Δ = 0,3 |

требование к поверхности Rz = 320 |

неравномерная передача усилия в стыке |

|

2 |

Фланцевое соединение

|

«Рекомендации по расчету, проектированию, изготовлению и монтажу фланцевых соединений стальных конструкций» ВНИПИПСК, ЦНИИПСК, 1988 г. |

неравномерная передача усилия в стыке |

|

|

а) просвет между фланцами или фланцем и полкой колонны в рабочей зоне |

Δ = 0,2 |

-II- |

-II- |

|

|

б) тоже по краям фланца при t ≤ 25 мм t > 32 мм щуп толщиной 0,1 мм не должен проникать в зону радиусом 40 мм от оси болта |

Δ = 0,6 Δ = 1 |

-II- |

-II- |

|

|

в) тангенс угла отклонения поверхности фланца |

не более 0,007 |

-II- |

-II- |

|

|

г) зазор между поверхностью фланца и ребром стальной линейки |

0,3 |

-II- |

-II- |

|

|

д) отклонение оси фланца относительно осей присоединяемых элементов |

δ = ± 1,5 |

|||

|

е) отклонение длины элемента с ФС при проектной длине элемента от 4,5 до 9 м от 9 до 15 м |

δ = ± 2 δ = ±2,5 |

-II- -II- |

невозможно обеспечить полную собираемость |

|

|

ж) отклонение центров отверстий в пределах групп |

δ = ± 1,5 |

-II- |

||

|

3 |

Сварные соединения Δ - зазор между свариваемыми деталями

|

Δ - от ± 0 до ± 6 в зависимости от толщины деталей |

снижается качество шва |

|

|

4 |

а) несовпадение отверстий х - расстояние между осями отверстий x = dо - dб (разница диаметров отверстия и болта)

|

для обычных болтов х = 3 для высокопрочных х = 4 |

d0 + x = dδ + 2*(d0 - dδ) d0 + x = dδ + 2*d0 - 2*dδ x = d0 - dδ |

При «х» > = d0 - dδ болт не пройдет в отверстие, собираемость не обеспечена |

|

б) допуск на расстояние между группами отверстий

|

δ = ± х для обычных болтов х = 3 для высокопрочных = 4 |

|||

|

5 |

Разность высотных отметок

|

Δ = 0,65L + 12 (L в м) |

«Руководство по расчету геометрических параметров каркасных общественных зданий» ЦНИИЭП уч. зданий, 1987 г. |

эстетические требования |

|

6 |

Не вертикальность колонны

|

из условия надежности значения см. СНиП 3.03-01-87 |

в колонне появляется дополнительные условия |

|

|

7 |

Искривления колонн, сжатых элементов колонн, ферм, а также распорок, связей и других элементов |

по расчету |

проверка устойчивости |

снижение устойчивости сжатых стержней |

|

8 |

Смещение подкрановых балок и ферм покрытия с установочных осей |

по расчету |

появление дополнительных напряжений |

|

|

9 |

Смещение осей подкрановых рельсов с осей подкрановых балок |

Δ = 15 |

по расчету |

|

|

10 |

Свободное опирание со сваркой

|

lсв - расчетная длина шва Δ = 2×t, где t - наименьшая толщина соединяемых элементов Δmin = 10 мм |

для зажигания и гашения дуги |

некачественный шов |

|

11 |

Подкрановые пути: а) несоосность рельсов на стыке б) ступенька рельсов на стыке в) зазор между рельсами в стыке (при l = 12,5 м t = 0 °С) г) расстояние между осями рельсов одного пролета (но не реже чем через 6 м) д) зазор между подкрановыми балками (минимальный) при l =12 м и t - 40°

|

а) Δ1 = 3 б) Δ2 = 2 в) Δ3 = 6 г) Δ4 = ± 10 д) Δ5 = 4 |

«Рекомендации по учету влияния дефектов и повреждений на эксплуатационную пригодность стальных конструкций производственных зданий» ЦНИИПСК, 1987 г. для возможности t0 - расширения Δ = α×Δt |

динамический удар на колесо |

Приложение Б

(справочное)

Структура затрат на обеспечение точности геометрических параметров

(Принцип формирования базы данных)

|

Перечень затрат |

Расход материалов |

Стоимость руб. |

Трудоемкость, чел./час |

|

1 |

2 |

3 |

4 |

|

I Стадия проектирования: 1 Расчет точности 2 Разработка ППР (исполнитель не ниже руководителя бригады) 3 Назначение требований точности в комплекте чертежей Нормоконтроль (необходимо наличие комплекта документации с исчерпывающей информацией) |

|||

|

II Изготовление: 1 Расчет точности деталировочных чертежей 2 Технологическое обеспечение: а) разработка технологических карт; б) подготовка оснастки (шаблоны, копиры, кондукторы); в) мероприятия по контролю. 3 Стоимость оборудования, оснастки и метрологического обеспечения |

|||

|

III Транспортирование: мероприятия по сохранению параметров конструкций: - поддоны, траверсы, пакеты; - метод складирования |

|||

|

IV Монтаж: 1 Разработка ППР с учетом требований проекта с заданным уровнем собираемости 2 Разработка ППГР с учетом требований проекта. 3 Затраты на монтажной площадке: - оборудование для обеспечения требований точности, кондукторы; - стоимость приборов и мерительного инструмента; |

|||

|

- дополнительные трудозатраты на подгонку и установку компенсаторов; - мероприятия по контролю параметров; - ведение документации по замерам параметров |

Приложение В

(справочное)

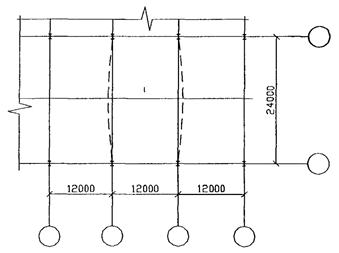

Расчет точности и анализ собираемости стальных конструкций каркасов типа «Канск» (типовые конструкции серии 1.420.3-15)

1 Сетевой блок колонн продольного ряда (схема)

Крепление связей на болтах

Исходные данные:

А = 12 м

hсв = 10,8 м

![]()

Из таблицы 5 ГОСТ 21779-82. 4 класс точности

ΔА = 10 мм (допуск разбивки осей в плане)

Δк.н. = 8 мм (допуск симметричности установки низа колонны, таблица 9 ГОСТ 21779-82. 4 класс точности)

Δк.в. = 40 мм (допуск совмещения ориентиров установки верха колонн h - 10,8 м, таблица 8 ГОСТ 21779-82)

Поперечная рама

Крепление элементов ригеля фланцевое.

Крепление ригеля к колоннам болтовое.

Для пролета l = 24 м, при условии укрупнительной сборки ригелей на монтаже, невозможно достичь точности расстояния между монтажными отверстиями (М), необходимой для совпадения с отверстиями в колонне.

ΔМ = 2×Δl6 + Δl12 = 4 + 5 + 4 = 13 мм; точность

изготовления фланцевых соединений согласно «Рекомендациям» ![]()

А = 24 м ΔА = 8 мм (табл. 1 ГОСТ 21779-82, 3 класс).

![]() СНиП 3.03.01-82 (что соответствует 3 классу по ГОСТ

21779-82, 3 класс).

СНиП 3.03.01-82 (что соответствует 3 классу по ГОСТ

21779-82, 3 класс).

функциональный допуск Δф = 23 - 20 = 3 мм.

(Δф = dотв - dδ);

собираемость = ![]()

Ясно, что для того, чтобы отверстия в ригеле совпали с отверстиями в колонне, придется в процессе монтажа переместить верх колонн.

Отклонение колонны от вертикали в этом случае не должно превысить значение Δк.в. = 24 мм (табл. 14 СНиП 3.03.01-87, т.е. 3 класс ГОСТ 21779-82) из уравнения размерной цепи суммарное отношение:

![]() т.е. если за функциональный допуск принято отклонение колонны от

вертикали Δф = 24 мм, то собираемость

т.е. если за функциональный допуск принято отклонение колонны от

вертикали Δф = 24 мм, то собираемость ![]() ; обеспечена.

; обеспечена.

Прогоны. (Шаг колонн 12 м)

Крепление прогонов к ригелю болтовое

dδ - 20 мм;

![]()

Поскольку дополнительные напряжения от натяга невелики, нет смысла ужесточать требования к точности изготовления и монтажа.

2 Подкрановые эстакады

Сопряжение вдоль ряда

Исходные данные:

на первой колонне опорное ребро устанавливается по оси колонны

Δ1 = 8 мм (допуск установки низа колонны, 4 класс, таблица 9 ГОСТ 21779-82);

Δ2 = 30 мм (допуск установки верха колонны, 4 класс, таблица 8 ГОСТ 21779-82);

Δ3 = 16 мм (допуск на изготовление подкрановой балки, 5 класс, таблица 1 ГОСТ 21779-82);

Δ4 = 40 мм (допуск разбивки осей в плане, 3 класс l = 60,72, таблица 5 ГОСТ 21779-82);

для последнего пролета (6 пролетов) смещение опорного ребра с оси колонны

![]()

Δф = dотв - dδ = 3 мм;

длина прогона l = 12 м, Δl = 16 мм (5 класс, таблица 1 ГОСТ 21779-82, допуск на разбивку осей)

l = 12 м Δк.н. = 10 мм (4 класс, таблица 5 ГОСТ 21779-82, установка низа колонн);

Δк.н. = 10 мм (табл. 14 СНиП 3.03.01-87, 3 класс ГОСТ 21779-82, установка верха колонн);

Δк. = 24 мм (табл. 14 СНиП 3.03.01-87, 3 класс ГОСТ 21779-82, неплоскостность ригеля l - 24 м);

Δп = 30 мм (4 класс, таблица 2 ГОСТ 21779-82);

суммарный технологический допуск

![]()

собираемость ![]()

собираемость не обеспечена.

Сборка будет производиться «с натягом».

Дополнительное усилие от натяга. Считаем, что первым устанавливается прогон по центру пролета

![]()

![]()

![]()

усилие натяга

![]()

сечение ригеля

![]()

дополнительное напряжение в болтах от «натяга»

δ = ± 36 - такое смещение недопустимо δср = ± 20 мм;

![]()

если ужесточить допуски (на 1 класс выше)

Δ1 = 5 мм

Δ2 = 20 мм

Δ3 = 10 мм

Δ4 = 24 мм (2 класс);

![]()

δ = ± 23 мм; ![]()

если начинать монтаж со связевого блока

Δ1 = 5 мм

Δ2 = 20 мм

Δ3 = 10 мм

Δ4 = 16 мм; (24 мм)

![]()

δ = ± 18 мм; ![]()

Вар. 4 предельное смещение δф = ± 20 мм;

Δ1 = 5 мм (3 класс ГОСТ 21779-82)

Δ2 = 20 мм (3 класс ГОСТ 21779-82)

Δ3 = 16 мм

Δ4 = 16 мм;

![]()

δ = ± 20 мм;

собираемость ![]()

полная собираемость может быть обеспечена, если принять требования по точности по 4 варианту;

допуск на длину подкрановой балки Δ3 = 16 мм , δ = ± 8 мм;

По итогам расчета текст в пояснительной записке:

Рекомендации по назначению точности

Для обеспечения требований собираемости конструкций типа «Канск» необходимо выполнение следующих требований:

1 Геодезические разбивочные работы производить с точностью по 4 классу ГОСТ 21779-82 (например, погрешность разбивки точек при l = 12 м, δ = ± 5 мм).

2 Точность монтажных работ должна соответствовать 3 классу по ГОСТ 21779-82, что составляет для смещения низа колонны с оси δ = ± 5 мм; верха δ = ± 12 мм.

Колонны связевых блоков следует монтировать с повышенной точностью. Отклонение верха колонны δ = ± 10 мм.

3 Требования точности по изготовлению конструкций.

Прогоны 1 - 12 м изготавливать с точностью, соответствующей 5 классу ГОСТ 21779-82.

Расстояние между монтажными отверстиями: 1 - 12 м

А = 12000 - 65*2 = 11870 ± 8 мм;

1 - 6 м; А = 6000 - 130 = 5840 ± 6 мм.

(Согласно СНиП III-18-75 таблица 8, п. 19 такая точность может быть обеспечена при сборке с фиксаторами).

Расстояние между отверстиями в группе = ± 1 мм;

диаметр отверстий d = 23 мм; δ = ± 0,5 мм.

Профнастил:

Все размеры 5 класс по ГОСТ 21779-82.

Колонны:

Все размеры по 4 классу ГОСТ 21779-82.

Стойки крановых эстакад - по 4 классу ГОСТ 21779-82.

Связи:

Все размеры по 5 классу ГОСТ 21779-82. Расстояние между группами монтажных отверстий δ = ± 3 мм (такая точность обеспечивается при сверлении в кондукторах СНиП III-18-75 таблица 8, п. 20).

dотв - 23 мм; δ = ± 0,5 мм;

расстояние между отверстиями δ = ± 1 мм.

Ригели с фланцевыми соединениями:

Расстояние между поверхностями фланцев при длине 1 - 12 м;

δ = ± 3 мм; 1 - 6 м δ = ± 2,5 мм;

(что соответствует 3 классу ГОСТ 21779-82).

Неплоскостность ригеля при l - 24 м; δ = ± 15 мм; отклонение от плоскостности стенок ригеля δ = ± 5 мм.

Расстояние до центров монтажных отверстий в собранном ригеле δ = ± 8 мм.

Расстояние от оси отверстий до оси ригеля δ = ± 1 мм.

Подкрановые балки - по 5 классу ГОСТ 21779-82.

Все неоговоренные предельные отклонения размеров элементов металлоконструкций по 5 классу ГОСТ 21779-82 (таблица).

В собранном ригеле δ = ± 8 мм.

Расстояние от оси отверстий до оси ригеля δ = ± 1 мм.

Подкрановые балки - по 5 классу ГОСТ 21779-82.

Все не оговоренные предельные отклонения размеров элементов металлоконструкций по 5 классу ГОСТ 21779-82 (таблица).

ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЙ

|

Номер изменения |

Номера разделов, пунктов (подпунктов) |

Срок введения изменения |

Подпись |

|||

|

измененных |

замененных |

Новых |

аннулированных |

|||

СОДЕРЖАНИЕ