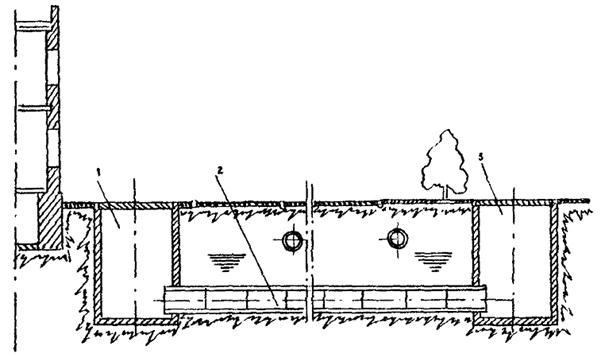

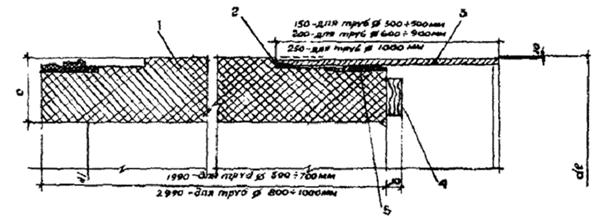

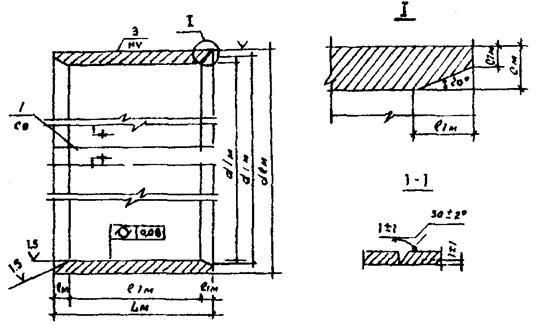

Рис. 3. Стыковое

соединение полимербетонных труб:

1 - полимербетонная труба типа

ТПБ; 2 - герметик Тиксопрол-АМ марки 01 (ТУ 5712-004-18009705-95); 3 - муфта

соединительная типа МСМ; 4 - кольцо компенсационное типа КК; 5 - уплотнитель

УП-40 для труб диаметром 300 - 500 мм УП-60 - для труб диаметром 600 - 900 мм,

УП-40 (2 шт.) - для труб диаметром 1000 мм

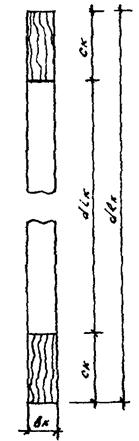

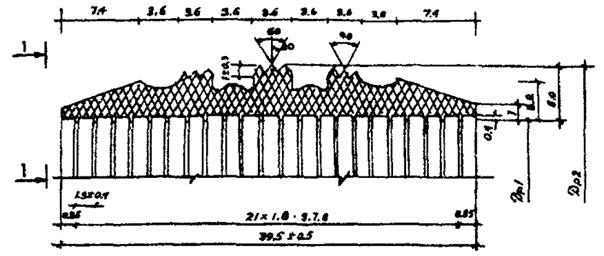

Уплотнитель

УП-40

Уплотнитель

УП-40 - резиновая смесь 7-6021 ТУ 33-105 1868-83

Уплотнитель

УП-60

Уплотнитель

УП-60 - резиновая смесь 7-6021 ТУ 33-105 1868-83

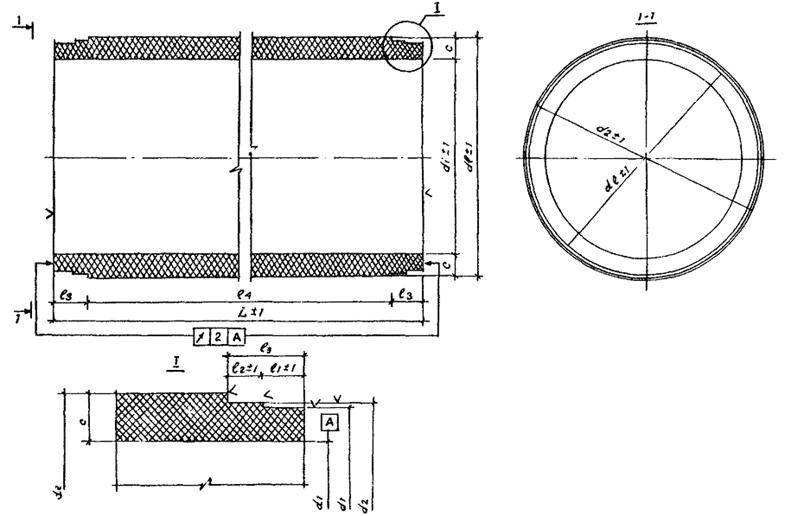

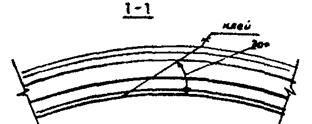

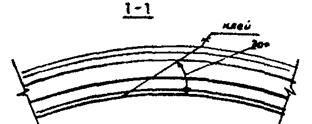

Рис. 4.

Кольцевые уплотнители специального профиля из каучука-эластомера

Разрез по

продольной оси муфты

|

Марка муфты

|

Диаметр условного прохода

трубы Ду, мм

|

Размеры, мм

|

Масса, кг

|

|

dем

|

diм

|

d1м

|

См

|

С1м

|

Lм

|

l1м

|

l2м

|

|

МСС-30

|

300

|

398

|

390

|

394

|

4

|

2

|

150

|

5,5

|

139

|

1,12

|

|

МСС-40

|

400

|

548

|

540

|

544

|

4

|

2

|

150

|

5,5

|

139

|

1,66

|

|

МСС-50

|

500

|

648

|

640

|

644

|

4

|

2

|

150

|

5,5

|

139

|

1,95

|

|

МСС-60

|

600

|

748

|

738

|

743

|

5

|

2,5

|

200

|

7

|

136

|

3,71

|

|

МСС-70

|

700

|

858

|

846

|

852

|

6

|

3

|

200

|

8

|

184

|

5,15

|

|

МСС-80

|

800

|

958

|

942

|

950

|

8

|

4

|

200

|

11

|

178

|

7,65

|

|

МСС-90

|

900

|

1093

|

1073

|

1083

|

10

|

5

|

200

|

14

|

172

|

10,88

|

|

МСС-100

|

1000

|

1278

|

1256

|

1267

|

11

|

5,5

|

250

|

15

|

220

|

17,05

|

Муфты изготавливаются из

стеклопластика полиэфирного по ТУ 6-48-0204962-8-89

Масса муфт определена при

плотности полиэфирного стеклопластика - 1600 кг/м3

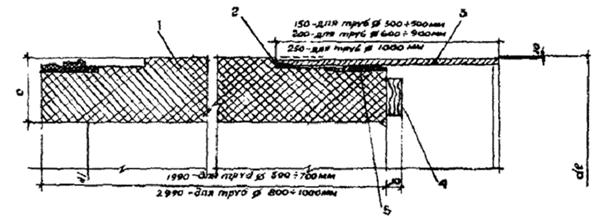

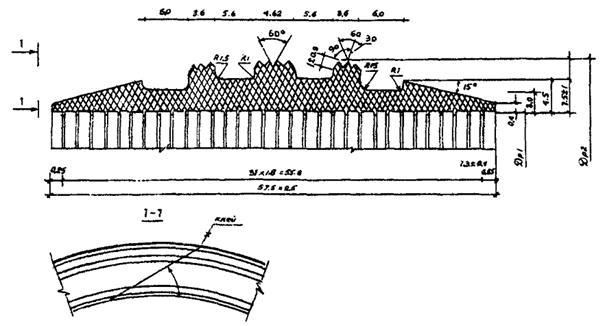

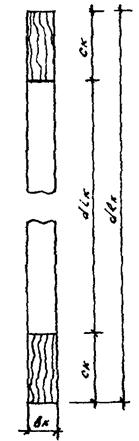

Рис. 5. Муфта

соединительная из стеклопластика

Разрез по

продольной оси муфты

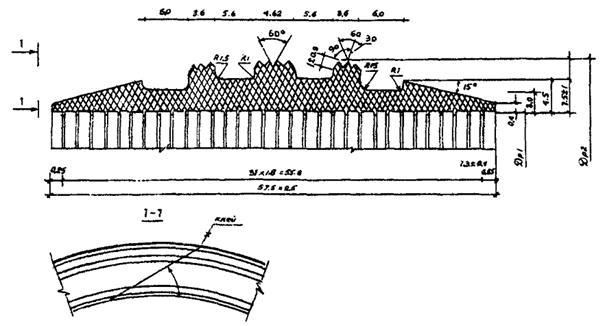

1. Сварочный шов - по ГОСТ 14771-76 ИП

Сварочная проволока св-06´19Н9Т

ГОСТ 2246-70

2. Н14, h14

3. Маркировать клеймом 7858-01-46

по ГОСТ 25726-83

4. Материал муфты - сталь по ГОСТ 7350-77

Сталь

толстолистовая коррозионно-стойкая, жаростойкая и жаропрочная

|

Марка муфты

|

Диаметр условного прохода

трубы Ду, мм

|

Размеры, мм

|

Материал

|

Масса, кг

|

|

dем

|

diм

|

dс1м

|

Ссм

|

С1м

|

Lм

|

l1м

|

l2м

|

|

МСМ-30

|

300

|

398

|

390

|

394

|

4

|

2

|

150

|

5,5

|

139

|

Лист

150´4 ГОСТ 19904-74

12´18Н10Т

ГОСТ 7350-77

|

5,84

|

|

МСМ-40

|

400

|

548

|

540

|

544

|

4

|

2

|

150

|

5,5

|

139

|

Лист

150´4 ГОСТ 19904-74

12´18Н10Т

ГОСТ 7350-77

|

8,06

|

|

МСМ-50

|

500

|

648

|

640

|

644

|

4

|

2

|

150

|

5,5

|

139

|

Лист

150´4 ГОСТ 19904-74

12´18Н10Т

ГОСТ 7350-77

|

9,53

|

|

МСМ-60

|

600

|

748

|

738

|

743

|

5

|

2,5

|

200

|

7

|

186

|

Лист

200´5 ГОСТ 19904-74

12´18Н

10Т ГОСТ 7350-77

|

18,32

|

|

МСМ-70

|

700

|

858

|

846

|

852

|

6

|

3

|

200

|

8

|

184

|

Лист

200´6 ГОСТ 19904-74

12´18Н

10Т ГОСТ 7350-77

|

25,21

|

|

МСМ-80

|

800

|

958

|

942

|

950

|

8

|

4

|

200

|

11

|

178

|

Лист

200´8 ГОСТ 19904-74

12´18Н

10Т ГОСТ 7350-77

|

37,49

|

|

МСМ-90

|

900

|

1093

|

1073

|

1083

|

10

|

5

|

200

|

14

|

172

|

Лист

200´10 ГОСТ 19904-74

12´18Н

10Т ГОСТ 7350-77

|

53,41

|

|

МСМ-100

|

1000

|

1278

|

1256

|

1267

|

11

|

5,5

|

250

|

15

|

220

|

Лист

200´11 ГОСТ 19904-74

12´18Н

10Т ГОСТ 7350-77

|

87,43

|

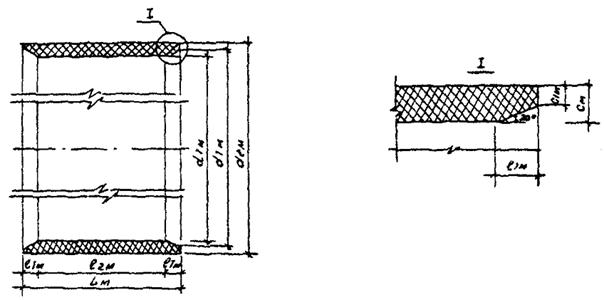

Рис. 6. Муфта

соединительная металлическая

|

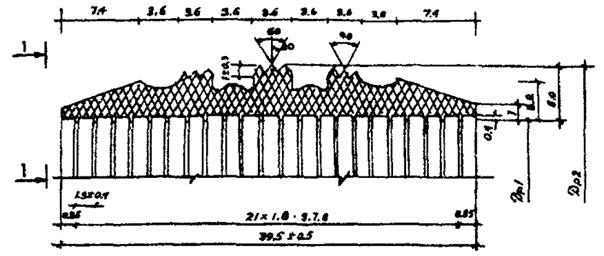

Марка компрессионного кольца

|

Марка трубы

|

Диаметр условного прохода

трубы Ду, мм

|

Размеры, мм

|

Масса кольца, кг

|

|

diк

|

dек

|

bк

|

Ск

|

|

КК-30-1

|

ТПБ

34.200-1

|

300

|

350

|

380

|

10

|

15

|

0,08

|

|

КК-30-2

|

ТПБ

30.200-2

|

310

|

360

|

10

|

25

|

0,104

|

|

КК-40-1

|

ТПБ

46.200-1

|

400

|

480

|

520

|

10

|

20

|

0,13

|

|

КК-40-2

|

ТПБ

40.200-2

|

410

|

510

|

10

|

50

|

0,29

|

|

КК-50-1

|

ТПБ

56.200-1

|

500

|

570

|

620

|

10

|

25

|

0,19

|

|

КК-50-2

|

ТПБ

50.200-2

|

510

|

610

|

10

|

50

|

0,35

|

|

КК-60-1

|

ТПБ

66.200-1

|

600

|

670

|

720

|

10

|

25

|

0,22

|

|

КК-60-2

|

ТПБ

60.200-2

|

610

|

710

|

10

|

50

|

0,42

|

|

КК-70-1

|

ТПБ

76.200-1

|

700

|

770

|

820

|

10

|

25

|

0,25

|

|

КК-70-2

|

ТПБ

70.200-2

|

710

|

810

|

10

|

50

|

0,48

|

|

КК-80-1

|

ТПБ

86.300-1

|

800

|

870

|

920

|

10

|

25

|

0,28

|

|

КК-80-2

|

ТПБ

80.300-2

|

810

|

910

|

10

|

50

|

0,54

|

|

КК-90-1

|

ТПБ

98.300-1

|

900

|

985

|

1045

|

10

|

30

|

0,38

|

|

КК-90-2

|

ТПБ

90.300-2

|

925

|

1025

|

10

|

50

|

0,61

|

|

КК-100-1

|

ТПБ

114.300-1

|

1000

|

1150

|

1230

|

10

|

40

|

0,60

|

|

КК-100-2

|

ТПБ

108.300-2

|

1090

|

1210

|

10

|

60

|

0,87

|

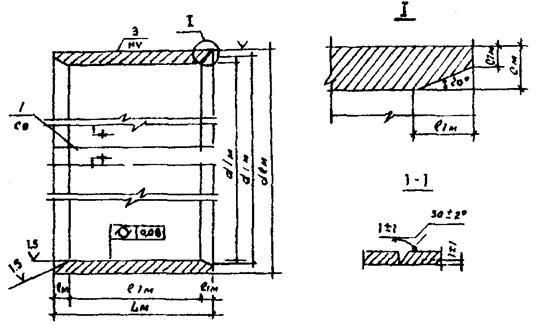

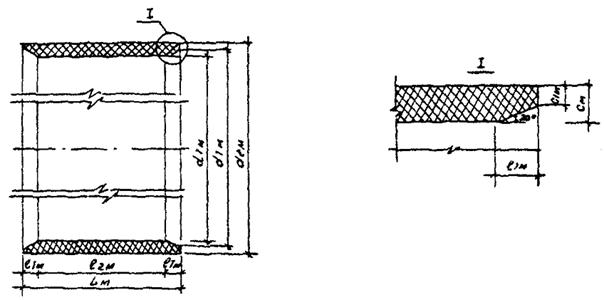

Кольца компрессионные

изготавливаются из плит древесноволокнистых (ДВП) М-1-10 по ГОСТ 4598-86

Масса

колец определена при плотности плит марки М-1 400 кг/м3

Рис. 7. Кольца

компрессионные из прессованной древесины

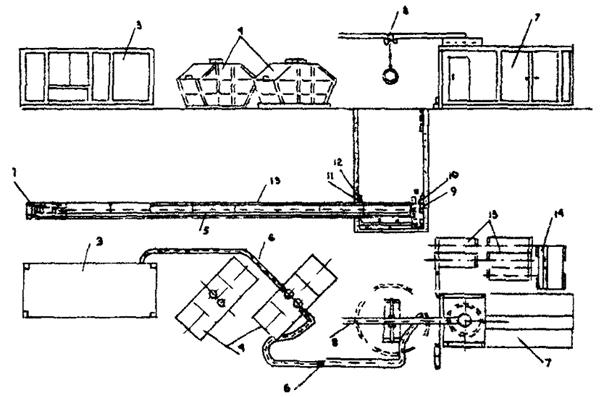

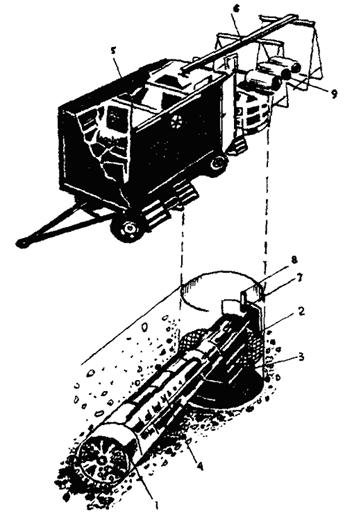

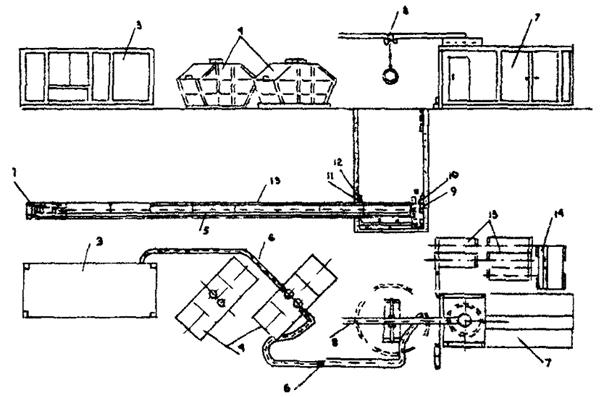

3.2. Микротоннелепроходческие комплексы, в зависимости

от используемого в них способа транспортировки разработанной породы (грунта),

делятся на 3 вида:

МТПК 1-го вида с

пневмотранспортировкой разработанной породы (рис. 8, 9);

МТПК 2-го вида с

гидротранспортировкой разработанной породы (рис. 10);

МТПК 3-го вида с

механической (шнековой) транспортировкой разработанной породы (рис. 11).

МТПК 3-го вида

применимы в основном лишь для прокладки трубопроводов в нескальных грунтах при

высоте слоя грунтовой воды над верхом трубопровода до 3 - 5 м.

3.3. Основными элементами каждого МТПК (см.

рис. 8) являются: щитовая микромашина (ЩММ);

прессовая станция; система транспортирования и приема разработанного грунта или

породы; управляюще-силовой контейнер; крановая установка; аппаратура системы

маркшейдерского контроля за положением ЩММ; стартовое и конечное уплотнения,

монтируемые на стенках соответственно стартовой и приемной шахт; установка для

приготовления и нагнетания бентонитового раствора (см. рис. 9); составные коммуникационные шланги и

кабели (см. рис. 9).

На месте

строительства МТПК комплектуется компрессором и рабочим инструментом.

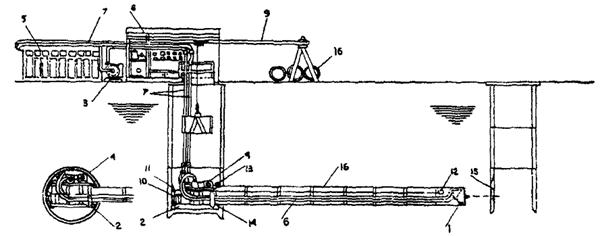

Рис. 8. Конструкторско-технологическая

схема МТПК 1-го вида для прокладки труб диаметром от 250 до 600 мм (фирма

«Ноэль») с пневмотранспортировкой разработанной породы:

1 - ЩММ; 2 - прессовая станция; 3

- вакуумно-вытяжной контейнер; 4 - грунтоприемный контейнер; 5 - одиночный

составной транспортный трубопровод; 6 - гибкий соединительный трубопровод; 7 -

управляюще-силовой контейнер; 8 - крановая установка; 9 - лазер; 10 - лазерный

кронштейн; 11 - курвиметр; 12 - стартовое уплотнение; 13 - трубы

прокладываемого трубопровода; 14 - контейнер для составных транспортных труб

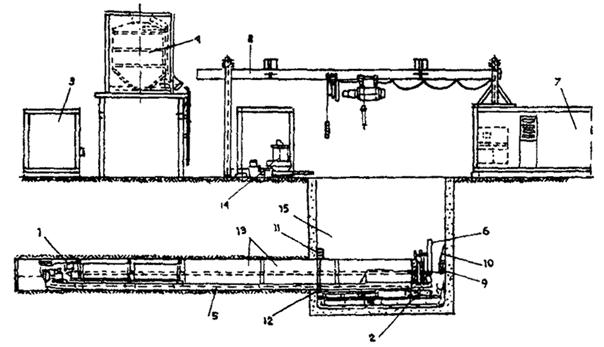

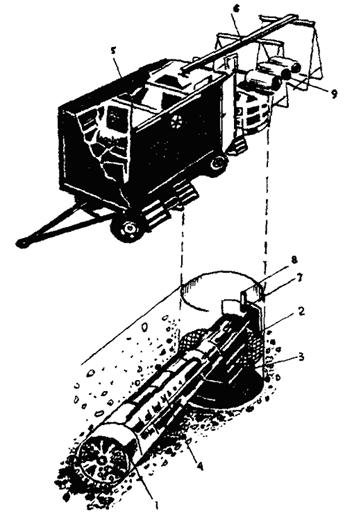

Рис. 9.

Конструкторско-технологическая схема МТПК 1-го вида для прокладки труб

диаметром от 700 до 1600 мм (фирма «Ноэль») с пневмотранснортировкой

разработанной породы:

1 - ЩММ; 2 - прессовая станция; 3

- вакуумно-вытяжной контейнер; 4 - грунтоприемный контейнер; 5 - одиночный

составной транспортный трубопровод; 6 - гибкий соединительный трубопровод; 7 -

управляюще-силовой контейнер; 8 - крановая установка; 9 - лазер; 10 - лазерный

кронштейн; 11 - курвиметр; 12 - стартовое уплотнение; 13 - трубы

прокладываемого трубопровода; 14 - установка для приготовления и нагнетания

бентонитового раствора; 15 - стартовая шахта

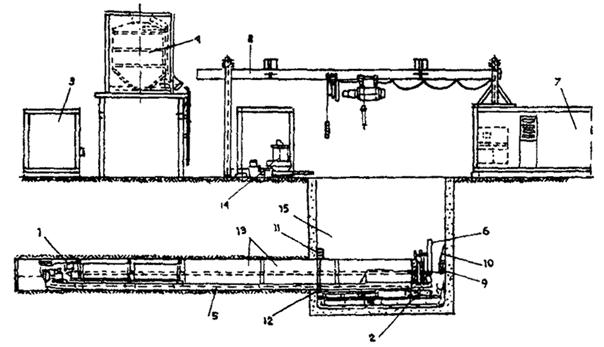

Рис. 10.

Конструкторско-технологическая схема МТПК 2-го вида (фирма «Херренкнехт») с

гидротранспортировкой разработанной породы:

1 - ЩММ; 2 - прессовая станция; 3

- водяной насос; 4 - грязевой насос; 5 - контейнер для приема и осаждения

пульпы; 6 - двойной составной транспортный трубопровод; 7 - гибкий

соединительный трубопровод; 8 - управляюще-силовой контейнер; 9 - крановая

установка; 10 - лазер; 11 - лазерный кронштейн; 12 - лазерная мишень; 13 -

курвиметр; 14 - стартовое уплотнение; 15 - конечное уплотнение; 16 - трубы

прокладываемого трубопровода

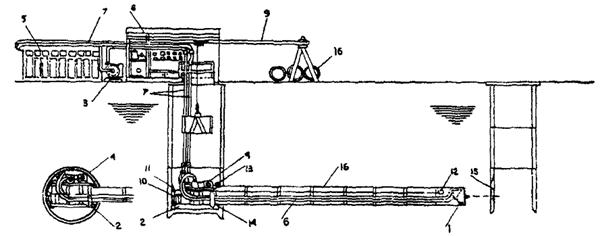

Рис. 11.

Конструктивно-технологическая схема МТПК 3-го вида (фирма «Зольтау») с щнековой

транспортировкой разработанной породы:

1 - ЩММ; 2 - прессовая станция; 3

- грунтовая бадья; 4 - шнековая транспортная труба; 5 - управляюще-силовой

контейнер; 6 - крановая установка; 7 - лазер; 8 - лазерный кронштейн; 9 - труба

прокладываемого трубопровода

3.4. Основными изготовителями микротоннелепроходческих

комплексов являются:

германские фирмы

«Ноэль», «Херренкнехт», «Зольтау»;

японская фирма

«Исеки-Политех»;

английская фирма

«Декон» (по лицензии фирмы «Зольтау»);

канадско-американская

фирма «Аккерман».

3.5. Сведения по номенклатуре микротоннелепроходческих

комплексов, выпускаемых различными фирмами, и их техническим характеристикам,

находящихся в распоряжении подрядных строительных организаций России, приведены

в приложении А.

3.6. Конструкции микротоннелепроходческих

комплексов, создаваемых в России, приведены в приложении В.

4. ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

4.1. Общие положения

4.1.1. Бестраншейная прокладка инженерных

коммуникаций является в настоящее время одной из эффективных технологий при

строительстве трубопроводов в городах под улицами, при пересечении водных

преград, автомобильных и железных дорог, других различного рода препятствий.

Применение для

этих целей микротоннелепроходческих комплексов позволяет осуществлять без

вскрытия поверхности прокладку трубопроводов наружными диаметрами от 340 до

1140 мм участками между шахтами (колодцами) до 100 - 120 м друг от друга.

4.1.2. По сравнению с другими технологиями по

прокладке инженерных коммуникаций, бестраншейная прокладка с применением

микротоннелепроходческих комплексов:

обеспечивает

строительство трубопровода без вскрытия поверхности и открытия траншей, что

создает безопасные условия при производстве работ, не нарушает городскую среду

обитания, повышает экологическую безопасность;

полностью

устраняет ручной труд и механизирует процесс прокладки трубы; управление всем

технологическим процессом осуществляется с централизованного пульта машинистом;

не нарушает движение

городского транспорта, исключает необходимость дополнительных работ по

устройству обходов, временных мостов, переходных мостиков;

исключает

необходимость применения дорогостоящих специальных способов работ при проходке

в водоносных грунтах и обеспечивает точную прокладку трубопровода;

не нарушает

благоустройство городской территории, ликвидирует затраты на ее последующее

восстановление (кроме мест расположения шахт).

4.1.3. Основанием для выполнения на строительном

объекте работ по бестраншейной прокладке трубопровода с применением МТПК служит

утвержденный в установленном порядке проект строительства и отводы земельных

участков под строительные площадки.

4.1.4. Подрядная строительная организация,

осуществляющая строительство, должна иметь лицензию на производство работ по

прокладке трубопроводов, проект производства работ (ППР), составленный этой

организацией или по ее заказу специализированной проектной организацией в

развитие общего проекта организации строительства. Указанные организации должны

иметь соответствующие лицензии.

Составлению ППР

должны предшествовать тщательный анализ инженерно-геологических условий по

трассе прокладки трубопровода.

4.1.5. При бестраншейной прокладке

коммуникаций могут применяться стальные, железобетонные, полимербетонные,

керамические трубы, соединяемые друг с другом встык без муфт во избежание

дополнительного сопротивления при продавливании трубы.

4.2. Подготовительные работы

4.2.1. В полимербетонных трубах соединение

осуществляется с применением новых типовых стыков, имеющих кольцевые манжеты,

снабженные каучуковым эластомером, обжимаемым в процессе продавливания трубы за

микрощитом.

4.2.2. Выполнению бестраншейной прокладки

трубопроводов с применением МТПК должны предшествовать работы по переносу из

проекта на местность координат центра и внутренних границ шахт (котлованов),

располагающихся по концам и по трассе прокладываемого трубопровода, и по

строительству этих шахт в соответствии с проектом.

4.2.3. Проект с учетом специфики применения

МТПК должен предусматривать:

способность

конструкций каждой стартовой шахты воспринимать, кроме горного, в т.ч.

гидростатического давления, также усилия прокладывания, возникающие в процессе

прокладки трубопроводов; вертикальное расположение внутренних стенок стартовой

шахты (при круглой шахте со сборной обделкой нижние кольца целесообразно

устанавливать в положении, обеспечивающем передачу на них усилия продавливания

под прямым углом);

назначение

внутренних размеров стартовой шахты и расстояния от оси прокладываемого

трубопровода до днища с учетом паспортных данных элементов МТПК, размещаемых в

шахте;

необходимость

заполнения тощим бетоном класса не выше В-15 отверстий, предварительно

сделанных в железобетонных стенах шахт для возможности прохода трубопровода

(заделываемые отверстия не армируются).

В случаях

необходимости вокруг стартовых шахт должно производиться тщательное уплотнение

мягких грунтов, в первую очередь песчаных и глинистых, или даже инъекционное

закрепление водонасыщенных грунтов.

4.2.4. Работы по бестраншейной прокладке

трубопровода с применением МТПК должны выполняться только персоналом, прошедшим

специальное, в т.ч. практическое обучение и инструктаж по технике безопасности.

При этом на объекте должны быть инструкции по сборке, эксплуатации и

техническому обслуживанию применяемого МТПК, а также по ремонту отдельных узлов

МТПК.

4.2.5. Работы по прокладке трубопроводов с

применением МТПК целесообразно проводить при положительной температуре (до +40

°С), при отрицательной температуре окружающего воздуха (до -20 °С) работы могут

производиться при обогреве отдельных элементов и агрегатов МТПК.

4.2.6. Строительство стартовой и конечной

шахт осуществляется в соответствии с ППР, которым определены конструкция,

размеры и способ сооружения указанных шахт.

4.2.7. Устройство на стройплощадке

автомобильных проездов, а также пешеходных проходов, а при необходимости -

ограждений.

4.2.8. Проведение маркшейдерской привязки

координат точек пересечения оси прокладываемого трубопровода с внутренними

поверхностями стенок стартовой шахты и точки пересечения оси прокладываемого

трубопровода с внутренней поверхностью стенки конечной шахты со стороны

стартовой шахты с закреплением на стенке стартовой шахты лазерного кронштейна,

установкой и корректировкой положения лазера и наведением его луча в заданном

направлении.

Методика

привязки координат продавливания в стартовой шахте приведена в приложении Б.

4.2.9. До начала прокладки трубопровода

должны быть выполнены следующие работы:

разработаны на

глубину заложения и закреплены котлованы под стартовую и приемную шахты;

в стартовой

шахте устроен железобетонный фундамент под продавливающую установку и

установлена железобетонная упорная плита;

доставлены контейнеры

с оборудованием комплекса на строительную площадку;

произведены

монтаж и установка всего оборудования на площадке и в стартовой шахте,

подведены все коммуникации;

смонтирована

лазерная установка ведения щита;

изготовлены и

доставлены к месту складирования на строительную площадку полимерные трубы

длиной 2 м (трубы диаметром до 700 мм включительно), и длиной 3 м (трубы

диаметром 800 и более мм).

4.3. Прокладка трубопровода

4.3.1. Работы по непосредственной прокладке

трубопровода из стартовой шахты до конечной должны выполняться в определенной

последовательности.

4.3.2. Поочередный спуск в стартовую шахту

щитовой микромашины, прицепных элементов (при их наличии) или трубы

прокладываемого трубопровода.

Находящиеся в

трубах транспортные трубопроводы должны быть зафиксированы от выскальзывания.

4.3.3. Состыковка заднего конца ЩММ и

прицепного элемента или элемента трубы прокладываемого трубопровода,

поддерживаемых с помощью тельфера, с нажимной плитой прессовой станции.

4.3.4. Перед каждым продвижением ЩММ и

прицепных элементов ее (при их наличии), а также трубы прокладываемого

трубопровода необходимо выполнить следующие операции.

4.3.5. Соединение с помощью защелок конца

транспортного трубопровода, находящегося в ЩММ, соответствующем прицепном

элементе (при наличии) или в последней трубе прокладываемого трубопровода, с

нижним передним концом трубчатого транспортного угольника нажимной плиты

прессовой станции МТПК 1-го вида, а при применении МТПК 2-го вида - с двумя съемными

транспортными патрубками с последующим подсоединением к последним концов гибких

шлангов для подвода воды и отвода пульпы, отходящих от управляюще-силового

контейнера. При МТПК 3-го вида ось секции шнекового контейнера, находящегося в

ЩММ или в последней трубе прокладываемого трубопровода, соединяется с помощью

пальца с выступающим центральным валом привода, укрепленного на нажимной плите

прессовой станции.

4.3.6. Пропуск сзади через центральное

отверстие нажимной плиты прессовой станции переднего конца стандартных отрезков

коммуникационных шлангов и кабеля и муфтовое соединение их с концами

соответствующих шлангов и кабеля, находящихся в ЩММ или в последней

прокладываемой трубе.

Перед

соединением друг с другом соответствующие соединительные муфты должны тщательно

продуваться сжатым воздухом.

Коммуникационные

шланги и кабель целесообразно временно с помощью проволочных скруток крепить на

транспортной трубе.

4.3.7. Смазка резинового листа стартового

уплотнения солидолом и включение прессовых гидроцилиндров прессовой станции на

выдвижение с обеспечением надлежащей стыковки прицепных элементов (при их

наличии) с ЩММ и друг с другом и стыковки последней трубы прокладываемого

трубопровода с ранее проложенной трубой.

4.3.8. Включение лазера и контроль функции распознавания

лазерного луча с изменением положения в ЩММ или трубе прокладываемого

трубопровода коммуникационных шлангов и кабеля в случае перекрытия ими

лазерного луча.

4.3.9. Приведение в действие системы

транспортирования грунта, для чего необходимо:

при применении

МТПК 1-го вида - включить дизельный двигатель вакуумно-вытяжного контейнера на

максимальную скорость его вращения, включить вытяжку и открыть в ЩММ

транспортный трубопровод и трубопровод притока воздуха с проверкой выполнения

этих операций по микрофону и, при необходимости, подать воду в ЩММ;

при применении

МТПК 2-го вида - открыть задвижки байпаса и закрыть питающую и транспортирующую

задвижку в ЩММ и включить водяной и грязевой насосы;

при применении

МТПК 3-го вида - включить привод шнекового контейнера (для ЩММ с

самостоятельным приводом).

4.3.10. Выбор направления движения роторного

рабочего органа ЩММ и включение привода его с предварительной постановкой числа

оборотов на максимум и регулировкой его в зависимости от грунтовых условий при

одновременном наблюдении за величиной крутящего момента.

4.3.11. Продвижение ЩММ с прицепными

элементами (при их наличии) или трубы прокладываемого трубопровода на длину

хода прессовых гидроцилиндров должно осуществляться путем включения этих

гидроцилиндров на выдвижение с регулировкой скорости этого выдвижения до

величины, обеспечивающей давление в гидромоторах рабочего органа в 9 - 10 МПа,

и переводом работы прессовых гидроцилиндров на автоматический режим. При

применении МТПК 2-го вида продвижению должны предшествовать закрытие задвижки

байпаса и открытие задвижек на ветвях транспортного трубопровода для подачи

воды и выдачи пульпы.

4.3.12. При превышении угла закручивания ЩММ

величины, равной 20 мм/м должны проводиться поочередно следующие мероприятия по

устранению закручивания: изменение направления вращения рабочего органа;

замедление скорости вращения рабочего органа; продвижение вперед примерно на 2

см прокладываемого трубопровода (с находящейся впереди ЩММ) прессовыми

гидроцилиндрами при отключенном рабочем органе; уменьшение при возможности

объема подаваемой в ЩММ воды при применении МТПК 1-го и 2-го видов.

4.3.13. Продвижение ЩММ или очередной

прокладываемой трубы трубопровода должно производиться при одновременной работе

аппаратуры системы маркшейдерского контроля. При этом должно постоянно вестись

наблюдение за изображением на мониторе положения центра луча лазера на лазерной

мишени, а также за регистрируемыми на мониторе данными о длине прокладки, дате,

времени, позиции по высоте центра машины относительно проектного положения,

задаваемого лучом лазера.

4.3.14. После выдвижения прессовых

гидроцилиндров на величину их хода, обычно равную 1/3 длины трубы

прокладываемого трубопровода, проводится следующее:

отключается

привод вращения рабочего органа ЩММ и прекращается подача рабочей жидкости в

прессовые гидроцилиндры;

в МТПК 1-го вида

отключается воздуходувка вакуумного вытяжного контейнера;

в МТПК 2-го вида

включается (открывается) байпас;

в МТПК 3-го вида

отключается гидропривод контейнера.

После разблокировки

и отвода прессовых гидроцилиндров назад снова должна быть произведена их

блокировка, после чего повторяется процесс продвижения ЩММ, прицепных элементов

(при их наличии) или трубы.

4.3.15. Грунтоприемный контейнер МТПК 1-го

вида и грунтовый отсек контейнера для приема и осаждения пульпы МТПК 2-го вида

должны периодически освобождаться от грунта.

Бадья МТПК 3-го

вида должна подниматься наверх и разгружаться после окончания прокладки ЩММ и

каждой прокладываемой трубы.

4.3.16. При прокладке трубопровода в грунтах

естественной влажности, в первую очередь в песчаных грунтах и особенно при

наличии гравелистых включений, целесообразно во время продвижения трубопровода

производить нагнетание бентонитового раствора за наружную поверхность ЩММ и

трубопровода через насадки, имеющиеся в ЩММ или последнем прицепном элементе

ее.

При прокладке

трубопровода в водонасыщенных грунтах указанное нагнетание целесообразно

начинать и далее производить постоянно при достижении посередине

прокладываемого участка фактического усилия продвижения, равного 50 % величины

предельного усилия, могущего быть созданным прессовой станцией.

4.3.17. После окончания работ производится

поочередное циклическое вытягивание из проложенной трубы в стартовую шахту с помощью

тельфера и блока, установленного на задней упорной плите прессовой станции,

секций транспортного трубопровода (МТПК 1-го и 2-го видов) или шнекового

конвейера (МТПК 3-го вида) и для всех МТПК - отрезков коммуникационных шлангов

и кабеля с рассоединением соединительных муфт, поднятие их на поверхность и

складирование.

4.3.18. В процессе прокладки трубопроводов с

применением МТПК маркшейдерской службой строительной организации должны

проводиться систематические наблюдения за поведением поверхности земли и надзор

за состоянием наземных сооружений, рельсовых путей и дорожных покрытий.

Все случаи

недопустимых осадок должны фиксироваться с составлением соответствующего акта.

4.4. Правила приемки и методы контроля

4.4.1. Испытание и приемка в эксплуатацию проложенного

трубопровода производится в соответствии с требованиями СНиП 3.01.04-87, а также

требованиями и методическими указаниями раздела 7 «Испытание трубопроводов и

сооружений» СНиП 3.05.04-85 «Наружные сети

и сооружения водоснабжения и канализации».

4.4.2. Для возможности проведения приемочных

испытаний напорных трубопроводов на прочность и герметичность проектом в

соответствии с требованиями СНиП 2.04.02-84 должны быть

определены и указаны в рабочей документации величины внутреннего расчетного и

испытательного давления напорного трубопровода.

5. ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ПРОИЗВОДСТВЕ

РАБОТ

5.1. Работы по бестраншейной прокладке

трубопроводов с использованием микротоннелепроходческих комплексов должны

производиться в соответствии с общими правилами техники безопасности СНиП III-4-80 «Техника

безопасности в строительстве» (изд. 1993 г.); дополнениями к «Правилам техники

безопасности при строительстве метрополитенов и подземных сооружений» (изд.

1996 г.); Инструкциями по эксплуатации применяемых машин и механизмов, типовыми

и местными инструкциями по профессиям.

5.2. Работы по бестраншейной прокладке

трубопроводов с использованием микротоннелепроходческих комплексов должны

выполняться по утвержденным проектам производства работ под постоянным

наблюдением производителя работ или мастера в присутствии технического надзора.

До начала

производства работ необходимо проверить, нет ли на участке каких-либо подземных

коммуникаций, а при наличии - принять меры к их сохранению.

5.3. Все лица, занятые на подземных и

погрузочных работах, должны пройти инструктаж по охране труда, технике

безопасности и управлению комплексом в соответствии с ГОСТ 12.1.004-91, быть

ознакомлены под расписку с проектом производства работ и обеспечены средствами

индивидуальной защиты.

5.4. При расположении объектов в черте

городской застройки со сложившейся инфраструктурой, генподрядчик должен,

согласно геоподоснове с нанесенными на ней существующими инженерными

коммуникациями и сооружениями, до начала работ вызвать на место представителей

субподрядных и эксплуатационных организаций для оформления акта-допуска на

производство работ.

5.5. Зона строительства должна быть

ограждена; на ограждении вывешены сигнальные фонари и указатели проходов и

въезда автотранспорта; зоны границ и осей подземных сооружений и коммуникаций

должны быть вынесены в натуре и обозначены соответствующими знаками; выставлены

знаки ОРУД ГАИ, обозначены ремонтные и строительные работы, сужение проезжей

части, ограничение скорости проезда городского транспорта и т.д.

5.6. Котлованы стартовой и приемной шахт

должны быть оборудованы ограждениями высотой не менее 1000 мм и бортовой

полосой не менее 150 мм, лестницами шириной не менее 500 мм. Поручни ограждений

площадок и оборудования должны выдерживать сосредоточенную нагрузку 700 Н,

приложенную горизонтально или вертикально в любом месте по длине поручня.

5.7. Соединения трубопроводов и рукава

должны быть доступны для наружного осмотра. Конструкцией системы должны быть

исключены трение, скручивание и недопустимые перегибы рукавов при перемещении

частей машин.

5.8. Гидросистемы обязательно должны иметь

манометры для контроля давлений и предохранительные клапаны.

5.9. Строительная площадка должна

содержаться в чистоте: все отходы должны ежедневно убираться с рабочих мест и

со строительной площадки в специально отведенные для их хранения места на

расстоянии не менее 50 м от жилых зданий и объектов центрального назначения.

5.10. Материалы надлежит складировать в

строго отведенных для этих целей зонах строительной площадки, имеющих жесткое

покрытие, чтобы в экстремальных ситуациях не препятствовать эвакуации

работающих. Запрещается загромождать подступы к противопожарному инвентарю и

оборудованию.

5.11. Полимербетонные трубы надлежит

складировать на выровненной площадке в зоне работы грузоподъемного механизма в

штабели высотой до 3 м на подкладках и с прокладками или седло без прокладок.

Прокладки укрепить инвентарными металлическими башмаками или концевыми упорами.

5.12. Каждый микротоннелепроходческий

комплекс для бестраншейной прокладки трубопроводов должен иметь допуск к работе

Госгортехнадзора России и быть укомплектован эксплуатационной документацией,

содержащей требования (правила), предотвращающие возникновение опасных ситуаций

при монтаже, вводе в эксплуатацию и эксплуатации.

5.13. Машины комплекса должны иметь предупредительные

надписи по технике безопасности, а на рабочих местах должны быть вывешены

инструкции с основными требованиями безопасности при эксплуатации.

5.14. Трубопроводы и шланги, другие

соединяющие детали и сборочные единицы должны иметь маркировку в соответствии с

монтажными схемами.

5.15. Все работы по проходке, изменению

режима, очередности выполнения технологических операций должны производиться

только по указанию технического руководителя.

5.16. Каждый работник, заметив опасность,

угрожающую людям или объекту, где ведутся работы, обязан предупредить об этом

работающих и сообщить техническому руководителю или лицу технического надзора

и, при возможности, принять меры по устранению опасности.

5.17. При использовании в технологическом

процессе грузоподъемных средств все работы, связанные с ними, должны

производиться в соответствии с «Правилами безопасной эксплуатации

грузоподъемных кранов» и специальными проектами на выполнение этих работ.

5.18. При спуске в шахту секций

трубопровода, в которых размещены технологические коммуникационные трубы,

шланги и кабели, последние во избежание падения должны быть надежно закреплены.

5.19. Запрещается производить ремонтные

работы и обслуживание на работающем оборудовании. Запрещается эксплуатация

неисправных машин при обнаружении неисправностей во время работы. Запрещается

находиться в опасной зоне работающего оборудования.

5.20. Ремонт и регламентные работы по

обслуживанию и испытаниям оборудования, устройств защиты управления и

сигнализации должны проводиться в сроки, установленные утвержденными графиками

планово-предупредительных ремонтов и испытаний в соответствии с

эксплуатационной документацией.

5.21. Все открытые движущиеся части

механизмов (муфты, передачи, шкивы и т.д.) должны быть ограждены. Ограждения должны

быть выполнены в соответствии с ГОСТ 12.2.062-81.

5.22. На рабочих местах должны быть вывешены

надписи, схемы и другие средства информации о необходимой последовательности

управления комплексом и инструкции с основными требованиями безопасности при

эксплуатации комплекса.

5.23. Поверхности конструкций, которые могут

служить источником опасности для работающих, поверхности ограждений и других

защитных устройств, указательные знаки и знаки безопасности должны быть

окрашены с учетом требований ГОСТ 12.4.026-76*.

5.24. Для электроснабжения коллекторных

тоннелей и трубопроводов применяются сети как с изолированной нейтралью

питающих трансформаторов (генераторов), так и с глухозаземленной нейтралью. При

этом должны быть соблюдены требования п. 11.1.6

«Правил безопасности при строительстве метрополитена и подземных сооружений»

(далее «Правил»).

5.25. Степень надежности внешнего

энергоснабжения объекта должна определяться проектом в зависимости от способа

строительства II или III категории

согласно «Правилам устройства электроустановок» (ПУЭ).

5.26. При выполнении электросварочных работ

в шахте (в стволе) с источником переменного тока все электросварочные установки

должны быть оборудованы устройствами автоматического снятия напряжения

холостого хода или ограничения его до 12 В с выдержкой времени не более 0,5 с.

Сварочные работы надлежит выполнять в соответствии с Правилами пожарной

безопасности в Российской Федерации ППБ-01-93, ГОСТ 12.3.003-86 «Работы

электросварочные. Требования безопасности».

6. ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

Бестраншейная

прокладка инженерных коммуникаций с применением микротоннелепроходческих комплексов

при строительстве трубопроводов, коллекторов и других коммуникационных

инженерных сооружений в городах является в настоящее время одной из эффективных

технологий, направленных на максимально-возможное сохранение окружающей среды и

наименьшее нарушение и стеснение жизни жителей городов.

При

проектировании строительства объектов с применением микротоннелепроходческих

комплексов и непосредственно при производстве работ должны соблюдаться основные

положения по охране окружающей среды.

6.1. При проектировании прокладки

трубопровода (коллектора) необходимо соблюдать законодательные акты и

нормативно-технические документы по вопросам охраны природы и рационального

использования природных ресурсов.

6.2. Порядок использования земель

природоохранного, природно-заповедного, оздоровительного, рекреационного и

историко-культурного назначения с особыми условиями землепользования

определяется законодательством.

6.3. При проектировании участков

трубопровода (коллектора) в водоохранных зонах (полосах) следует руководствоваться:

Положением о

водоохранных зонах (полосах) рек, озер и водохранилищ;

Правилами охраны

поверхностных вод;

Положением об

охране подземных вод;

Инструкцией о

порядке согласования и выдачи разрешений на специальное водопользование;

Методикой расчета

предельно допустимых сбросов (ПДС) веществ в водные объекты со сточными водами,

требованиями ГОСТ

17.1.3.13-86, ГОСТ

17.1.3.06-82.

6.4. При необходимости сточные воды следует

перекачивать насосными установками в систему городской дождевой канализации.

6.5. Для технологических нужд необходимо предусматривать

использование локальных и объединенных схем оборотного и замкнутого

водоснабжения.

6.6. При проектировании новых и

реконструкции существующих подземных трубопроводов-коллекторов следует

предусматривать возможность использования для технических целей грунтовой воды

при условии экономической целесообразности.

6.7. Благоустройство и озеленение

территории строительных площадок, где расположены стартовые, промежуточные и

конечные шахты для прокладываемого трубопровода, следует осуществлять с учетом

требований СНиП II-89-90 (изд. 1995 г.), СНиП II-01-95.

(справочное)

Таблица А1.

Технические характеристики МТПК 1-го вида, выпускаемые немецкой фирмой

«НОЭЛЬ»

|

Модель МТПК

|

Марка ЩММ (щитовой

микромашины)

|

Наружный диаметр ЩММ, мм

|

Марка прессовой станции

|

Марка управляюще-силового

контейнера

|

Марка вакуумно-вытяжного

контейнера

|

Внутренний диаметр трубы, мм

|

Примечание

|

|

МТВ 056

|

ВМ 056

|

560

|

РS 086

|

SН 160

|

АС 750

|

400

|

|

|

МТВ 064

|

ВМ 064

|

640

|

РS 086

|

SН 160

|

АС 750

|

500

|

|

|

МТВ 076

|

ВМ 076

|

760

|

РS 086

|

SН 160

|

АС 750

|

600

|

|

|

МТВ 086

|

ВМ 086

|

860

|

РS 086

|

SН 160

|

АС 750

|

700

|

|

|

МТВ 113

|

ВМ 113

|

1132

|

РS 150

|

SН 160

|

АС 750

|

800

|

|

|

МТВ 128

|

ВМ 128

|

1280

|

РS 150

|

SН 160

|

АС 750

|

1000

|

|

|

МТВ 150

|

ВМ 150

|

1500

|

РS 150

|

SН 200

|

АС 750

|

1200

|

|

|

МТВ 176

|

ВМ 176

|

1760

|

РS 200

|

SН 200

|

АС 750

|

1400

|

|

|

МТВ 187

|

ВМ 187

|

1870

|

РS 200

|

SН 200

|

АС 750

|

1500

|

|

|

МТВ 194

|

ВМ 194

|

1940

|

РS 200

|

SН 200

|

АС 750

|

1600

|

|

Таблица А2. Технические

характеристики МТПК 2-го

вида, выпускаемых немецкой фирмой «ЗОЛЬТАУ»

|

Модель

|

Внутренний диаметр прокл.

труб, мм

|

Макс. наружный диаметр труб,

мм

|

Крутящий момент рабочего

органа, кНм

|

Скорость вращения режущ.

головки, об/мин.

|

Мощность оборудования, кВт

|

Диам. труб для транспорт. воды

и пульпы, мм

|

Усилие прессовой станции, кН

|

Диам. шахты при трубах длиной

по 2,0 м, м

|

Размер прямоугольн. шахты при

трубах длиной по 3,0 м, м

|

|

RVS-100АS

|

250 - 600

|

780

|

17

|

30

|

53,8

|

75

|

1150

|

3,0

|

-

|

|

RVS-250АS

|

450 - 800

|

1000

|

29,7

|

25

|

83,2

|

100

|

|

3,2

|

-

|

|

RVS-300АS

|

600 - 1000

|

1400

|

67,5

|

20

|

110

|

100

|

3400

|

3,5

|

-

|

|

RVS-400АS

|

900 - 1400

|

1700

|

243

|

18 - 8

|

125

|

125

|

4500

|

-

|

3,4´4

|

|

RVS-600АS

|

900 - 2100

|

2400

|

357

|

15 - 5

|

169

|

150

|

6000

|

-

|

4,5´4

|

Таблица А3. Технические

характеристики МТПК 2-го

вида, выпускаемых английской фирмой «ДЕКОН»

|

Модель

|

Внутрен. диаметр

прокладываемых труб, мм

|

Крутящий момент рабочего

органа, кНм

|

Мощность оборудования, кВт

|

Диаметр транспортных труб, мм

|

Усилие прессовой станции, кН

|

Миним. диаметр шахты при

трубах длиной 2 м, м

|

|

RVS-100S

|

250 -

400

|

18

|

60

|

80

|

1000

|

3,0

|

|

RVS-250S

|

500 -

700

|

30

|

90

|

100

|

2500

|

3,0

|

|

RVS-300S

|

800 -

900

|

85

|

110

|

125

|

3500

|

3,5

|

Таблица А4. Технические

характеристики МТПК 2-го

вида, выпускаемых немецкой фирмой «ХЕРРЕНКНЕХТ» с щитовой микромашиной АVN 400 и АVN 1200с

|

Наименование характеристики и

размерность

|

Величина параметра

|

|

для АVN 400

|

для АVN 1200с

|

|

Общая

масса комплекта, т

|

35

|

65

|

|

в

том числе:

|

|

|

|

щитовой микромашины

|

2,8

|

12,8

|

|

прессовой станции

|

5,2

|

16

|

|

управляюще-силового контейнера

|

12

|

15

|

|

контейнера для приема и

охлаждения пульпы

|

7

|

10

|

|

грязевого насоса

|

1,8

|

1,0

|

|

водяного насоса

|

1,6

|

1,0

|

|

установка для приготовления и

нагнетания бентонитового раствора

|

1,6

|

1,9

|

|

Остановленная

мощность, кВт

|

139,7

|

231 (диз.)

175 (ген)

|

|

в

том числе гидронасоса для вращения гидромоторов рабочего органа щитовой

микромашины

|

45

|

31

|

Таблица А5. Технические

характеристики МТПК 3-го

вида, выпускаемых английской фирмой «ДЕКОН»

|

Модель

|

Внутрен. диаметр

прокладываемой трубы, мм

|

Крутящий момент шнека или

рабочего органа, кНм

|

Мощность оборудования, кВт

|

Диаметр шнека, мм

|

Усилие прессовой станции, кН

|

Допустимая высота столба

грунтовой воды над верхом ЩММ, м

|

Миним. диаметр шахты при

трубах длиной 2 м, м

|

|

1. С приводом рабочего органа

ЩММ от шнека

|

|

RVS-100

|

250 - 400

|

5

|

45

|

130

|

1000

|

3

|

3,0

|

|

RVS-250

|

450 - 600

|

15

|

90

|

210

|

2500

|

3

|

3,35

|

|

RVS-300

|

600 - 800

|

20

|

125

|

250

|

3000

|

3

|

3,5

|

|

2. С приводом рабочего органа

ЩММ от гидромотора

|

|

|

RVS-100

|

400

|

18

|

80

|

130

|

1000

|

5

|

3,0

|

|

RVS-250

|

500 - 700

|

30

|

125

|

210

|

2500

|

5

|

3,35

|

|

RVS-300

|

800 - 900

|

67

|

145

|

210

|

3000

|

5

|

3,5

|

Таблица А6. Технические

характеристики МТПК 3-го

вида, выпускаемых фирмой «ВЕСТФАЛИЯ ЛЮНЕН»

|

Внутренний диаметр

прокладываемых труб, мм

|

500,

600, 700, 800

|

|

Максимальная

длина прокладки, м

|

100

|

|

Допустимая

высота столба грунтовой воды над верхом ЩММ, м

|

5

|

|

Наружный

диаметр ЩММ, мм

|

600,

800, 950, 1080

|

|

Длина

ЩММ, мм

|

2635

|

|

Диаметр

шнека, мм

|

254

|

|

Мощность

привода, кВт

|

45

|

|

Частота

вращения, об/мин

|

0,5

- 19

|

|

Крутящий

момент, кНм

|

19

|

|

Усилие

управляющих гидроцилиндров, кН

|

4´109

|

|

Длина

хода управляющих гидроцилиндров, мм

|

16

- 35

|

|

Усилие

прессовой станции, кН

|

2´1546

|

|

Длина

хода прессовых гидроцилиндров, мм

|

1000

|

(рекомендуемое)

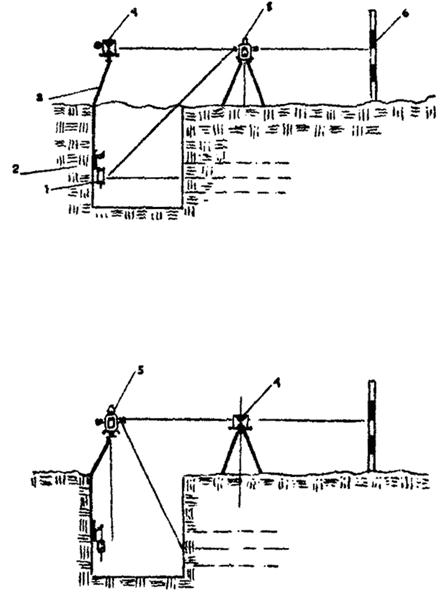

Для производства

маркшейдерской привязки координат продавливания в стартовой шахте рекомендуется

выполнить следующие операции (рис. Б1):

1 стадия

1) установить на стенке стартовой шахты

лазерный кронштейн;

2) подвесить лазер к нижней передвижной

каретке лазерного кронштейна и направить лазерный луч приблизительно по

проектной оси, определенной, например, с помощью отвесов;

3) установить теодолит на треноге и

сцентрировать его над фиксированной отметкой М, находящейся в створе проектной

линии;

4) установить и визировать рейку на точке

цели;

5) установить над задней стенкой шахты

мишень;

6) нацелить трубу теодолита на мишень и

совместить мишень по горизонтали с проектной осью и зафиксировать ее;

7) с помощью теодолита перенести

проектную ось в шахту и направить лазер (луч лазера) по проектной оси.

2 стадия

1) поменять местами мишень и теодолит и

визировать на рейку (конечную цель) так, чтобы ось теодолита соответствовала

направлению лазерного луча;

2) перенести в котлован с помощью

теодолита проектную ось;

3) направить лазерный луч по проектной

оси с помощью передвижной каретки лазерного кронштейна;

4) вторично проверить соответствие оси

теодолита направлению лазерного луча и откорректировать погрешности с

повторением операций по пп. 9 и 10.

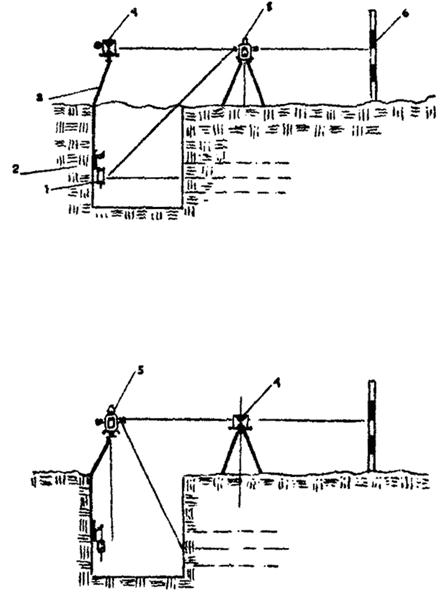

Рис. Б1. Схема

маркшейдерской привязки:

а - 1-я стадия; б - 2-я стадия: 1 - лазер; 2 -

лазерный кронштейн; 3 - кронштейн для теодолита и мишени; 4 - мишень; 5 -

теодолит; 6 - рейка

(справочное)

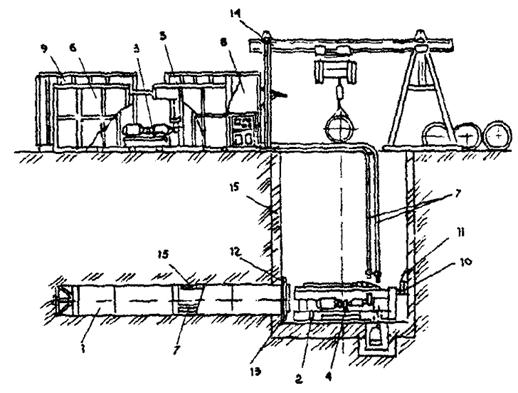

Проектные

проработки по созданию отечественных МТПК были начаты в Научно-техническом

центре Мосинжстроя после участия ряда его сотрудников в конце 1994 г. в работах,

организованных Тоннельной ассоциацией, по прокладке 280 м полимербетонного

трубопровода на объекте ПАУКС Мосводоканала (по Тайнинской ул., г. Москва) с

применением МТПК 2-го вида модели АVN-400 фирмы «Херренкнехт». Работы

выполнялись ОАО «Горнопроходческих работ-3».

В 1996 - 1997

гг. была разработана техническая документация на МТПК модели КМП-800 для

прокладки железобетонных и полимербетонных труб внутренним диаметром 800 мм

(рис. В1). Основной особенностью этого

комплекта является возможность использовать как гидротранспортировку, так и

механическую транспортировку разработанной породы. При этом механическая

шнековая транспортировка осуществляется в условиях нагнетания в призабойную

зону ЩММ (микрощита) пены. Управляюще-силовой контейнер и контейнер для приема

и осаждения пульпы разделены каждый на два элемента.

КМП-800 имеет

следующие технические характеристики:

Максимальная

длина прокладки трубопровода, м 100 - 120

Максимальные

отклонения от трассы при ведении

микрощита, мм:

по вертикали +30

по горизонтали +50

Максимальная

сменная скорость прокладки

трубопровода,

м/смену 20

Средняя сменная

скорость прокладки, м/смену 6

Общая мощность

электродвигателей, кВт 250

Общая масса

оборудования комплекса, т 36,5

Диаметр

образуемой выработки, мм 1040

Наружный диаметр

ЩММ, мм 1020

Длина ЩММ, мм 2200

Длина прицепного

элемента ЩММ, мм 2000

Масса ЩММ, кг 4100

Мощность привода

рабочего органа микрощита, кВт 90

Вращающий момент

рабочего органа ЩММ, кНм 60

Максимальное

усилие гидроцилиндров прессовой

станции при

давлении в гидросистеме 25 МПа, кНм 2200

Объем контейнера

для пульпы, м3 20

Объем контейнера

для очищенной воды, м 20

Производительность

грязевого и питательного насоса, м3/ч 100

Масса силового

контейнера, кг 6500

Масса

управляющего контейнера, кг 3700

Диаметр

шнекового контейнера, мм 250

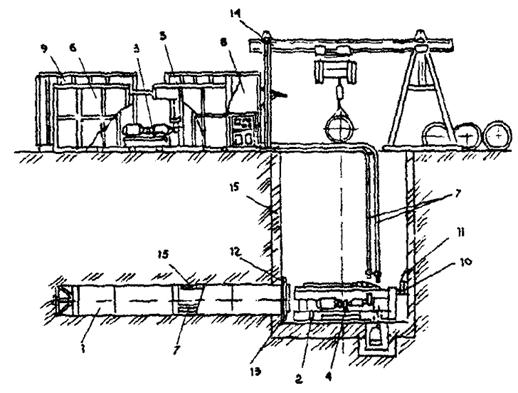

Рис. В1

Конструкторско-технологическая схема микротоннелепроходческого комплекса

КМП-800 (проект ОАО НТЦ):

1 - ЩММ (микрощит); 2 - прессовая

станция; 3 - водяной насос; 4 - грязевой насос; 5 - контейнер приема пульпы; 6

- контейнер очищенной воды; 7 - транспортные трубопроводы; 8 - управляющий

контейнер; 9 - силовой контейнер; 10 - лазер; 11 - лазерный кронштейн; 12 -

курвиметр; 13 - стартовое уплотнение; 14 - крановая установка; 15 - труба

прокладываемого трубопровода; 16 - стартовая шахта

ССЫЛКИ НА НОРМАТИВНЫЕ ДОКУМЕНТЫ

В рекомендациях

использованы ссылки на следующие нормативные документы:

СНиП II-89-90

«Генеральные планы промышленных предприятий» (издание 1995 г.);

СНиП II-01-95

«Инструкция о порядке разработки, согласования, утверждения и составе проектной

документации на строительстве зданий, предприятий и сооружений»;

СНиП

III-4-80 «Техника безопасности в строительстве»;

СНиП

2.02.01-83 «Основания зданий и сооружений», 1995;

СНиП

3.01.01-85 «Организация строительного производства», 1995;

СНиП

2.04.02-84 «Водоснабжение, наружные сети и сооружения», 1996;

СНиП

3.01.04-87 «Приемка в эксплуатацию законченных строительством объектов.

Основные положения»;

СНиП 3.05.04-85

«Наружные сети и сооружения водоснабжения и канализации», 1990;

ГОСТ 12.3.003-86

«Работы электросварочные»;

ГОСТ 12.1.004-91

«Пожарная безопасность. Общие требования»;

ГОСТ 25246-82*

«Бетоны химические стойкие»;

ГОСТ 12.4.026-76*

«Цвета сигнальные и знаки безопасности»;

ГОСТ

12.2.003-91 «Оборудование производственное, общие требования безопасности»;

ГОСТ

12.2.061-81 «Оборудование производственное. Общие требования безопасности к

рабочим местам»;

ГОСТ

12.2.062-81 «Оборудование производственное. Ограждения защитные»;

ГОСТ

12.2.040-79 «Гидроприводы объемные и системы смазочные. Общие требования

безопасности к конструкции»;

ГОСТ

12.1.003-93 «Шум. Общие требования безопасности»;

ГОСТ 12.1.012-90

«Вибрационная безопасность. Общие требования»;

ГОСТ

17.1.3.06-82 «Охрана природы. Гидросфера. Общие требования к охране

подземных вод»;

ГОСТ

17.1.3.13-86 «Охрана природы. Гидросфера. Общие требования к охране

поверхностных вод от загрязнения»;

Правила

устройства электроустановок, 1985;

Правила

безопасности при строительстве метрополитена и подземных сооружений, 1992;

Дополнения к «Правилам безопасности при

строительстве метрополитенов и подземных сооружений», 1996;

Правила пожарной

безопасности при производстве строительно-монтажных работ, ППБ-05-86;

Инструкция по

противопожарной защите горных выработок при строительстве метрополитена и

тоннелей, 1987;

Рекомендации по

применению огнетушителей в производственных, складских и общественных зданиях и

сооружениях, ВНИИ ПО МВД.

СОДЕРЖАНИЕ