ПРАВИТЕЛЬСТВО МОСКВЫ

КОМПЛЕКС АРХИТЕКТУРЫ, СТРОИТЕЛЬСТВА,

РАЗВИТИЯ И РЕКОНСТРУКЦИИ ГОРОДА

ГУП «НИИМОССТРОЙ»

ТЕХНИЧЕСКИЕ РЕКОМЕНДАЦИИ

по

технологии строительства

коллекторных тоннелей

без вторичной обделки

ТР 141-03

Москва - 2004

Технические рекомендации по технологии

строительства коллекторных тоннелей без вторичной обделки разработаны ГУП

«НИИМосстрой» (к.т.н. Ляпидевский Б.В., к.т.н. Ландер А.Ф.) совместно с ГУП

«Мосинжпроект» (Толмачев В.И.) при участии ОАО «СУПР» (Егоров О.В.), ООО «Аквабент»

(Васильков П.В.), ОАО «Комбинат Мосинжбетон» (Борыгин С.Т.), ОАО «НТЦ»

(Самойлов В.П.).

Рекомендации составлены на

основе научно-исследовательских и экспериментальных работ, выполненных

лабораторией подземных сооружений ГУП «НИИМосстрой», ООО «Аквабент», ОАО

«СУПР».

|

Правительство Москвы

Комплекс архитектуры, строительства,

развития и реконструкции города

|

Технические рекомендации по технологии

строительства коллекторных тоннелей без вторичной обделки

|

ТР 141-03

вводятся впервые

|

1.1. Настоящие Технические рекомендации

распространяются на строительство коллекторных тоннелей способом щитовой

проходки без вторичной обделки.

1.2. В качестве проходческого щита могут

использоваться щитовые комплексы фирмы «BESSAC» (ОАО «СУПР») или фирмы «LOVAT» (ЗАО «Геотон»), осуществляющих строительство тоннелей из сборных

железобетонных высокоточных блоков, изготавливаемых ОАО «Комбинат Мосинжбетон»

по рабочим чертежам, разработанным институтом «Мосинжпроект».

1.3. Область применения тоннелей - под открытой

местностью, скверами, городскими проездами и магистралями в песчаных,

суглинистых и глинистых грунтах с гидростатическим давлением грунтовых вод до

0,1 МПа (1 кгс/см2) над верхом тоннеля.

1.4.

Противофильтрационная завеса в тоннелях без вторичной обделки выполняется с

применением инъекционного гидроизолирующего композита на основе активированного

бентонитового порошка «актибент».

|

Разработаны ГУП «НИИМосстрой»

|

Утверждены:

Начальник Управления научно-технической

политики в строительной отрасли

А.Н. Дмитриев

«4» апреля 2004 г.

|

Дата введения в действие

«1» марта 2004 г.

|

1.5. Работы по сооружению тоннелей должны

производиться в соответствии с документами:

- «Правила организации производства

земляных и строительных работ в г. Москве», утвержденным Постановлением

Правительства Москвы № 207 от 17.03.98.

- «Указания по производству и приемке

работ по строительству в городах и промышленных предприятиях коллекторных

тоннелей, сооружаемых способом щитовой проходки» СН

322-74.

2.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К КОНСТРУКЦИИ ТОННЕЛЕЙ

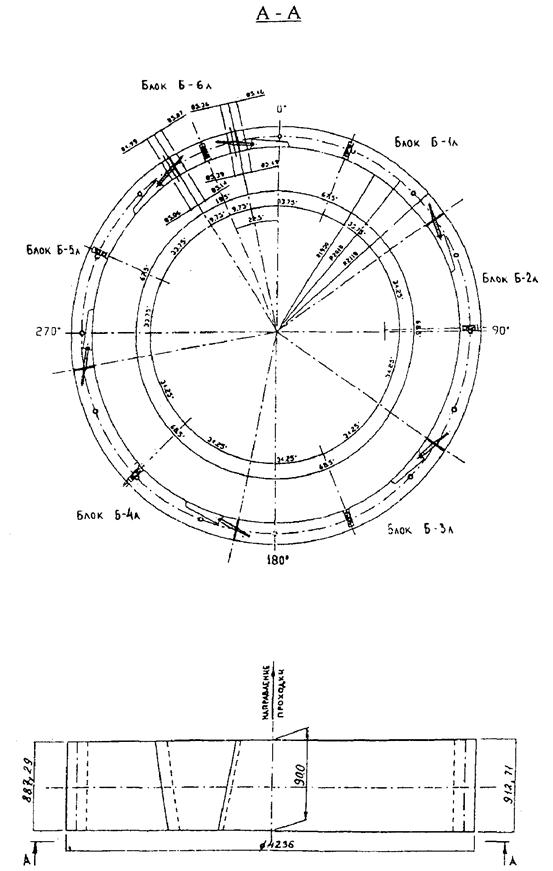

2.1. Несущей конструкцией коллекторных

тоннелей является обделка, выполненная из железобетонных высокоточных блоков

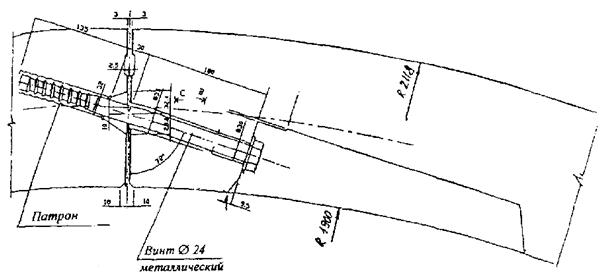

(рис. 1).

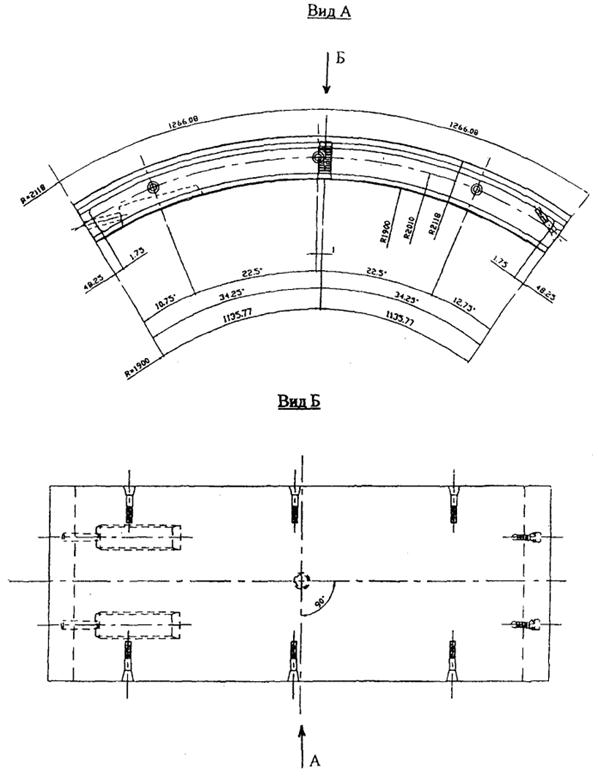

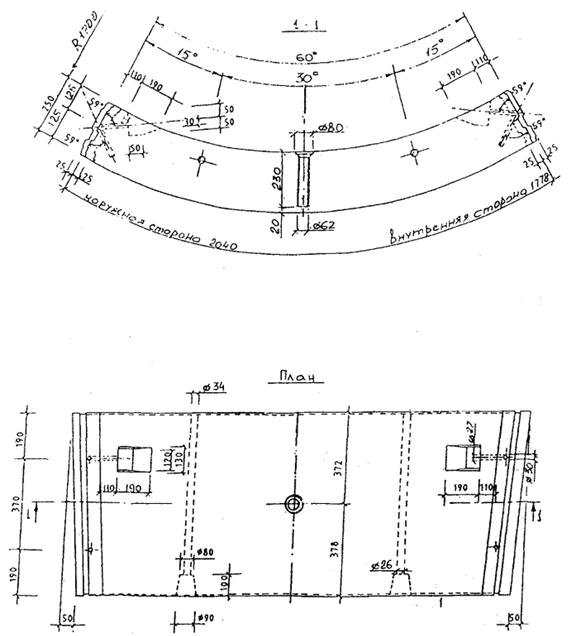

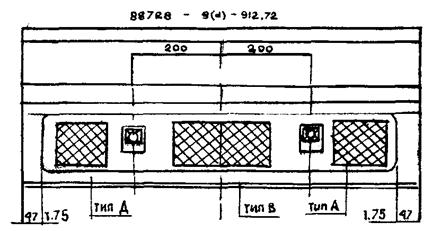

Блоки (рис. 2, 3)

изготавливаются по рабочим чертежам, разработанным институтом «Мосинжпроект».

2.2. Блоки должны изготовляться из тяжелого

бетона по ГОСТ 26633-91* со следующими показателями:

- класс бетона по прочности на сжатие -

В40;

- марка бетона по морозостойкости - не

ниже F75;

- марка по водонепроницаемости - W6, W8.

Отклонения от номинальных размеров блоков

не должны превышать, в мм:

по толщине 0 ... +3

по длине 0 ... -1

по ширине 0 ... +3

2.3. Поставку блоков на строительную площадку

следует производить после достижения бетоном требуемой отпускной прочности.

Величина нормируемой отпускной прочности блоков должна быть не менее 100 % от

прочности на сжатие в любое время года.

2.4. Внешний вид и качество поверхностей

блоков должны быть следующими:

- поверхность блоков должна

соответствовать категории А2 по ГОСТ

13015.0-83*,

- трещины в бетоне не допускаются за

исключением усадочных и других технологических поверхностных шириной раскрытия

не более 0,1 мм.

2.5. Армирование блоков производится

горячекатанной арматурной сталью классов А-I (А300с), А-II (А300с) и А-III (А400с) по ГОСТ 5781-82. Арматурное изделие - объемный пространственный каркас из сварных

сеток и гнутых стержней.

2.6. Толщина защитного слоя бетона для

рабочей арматуры должна соответствовать требованиям СНиП 2.03.01-84.

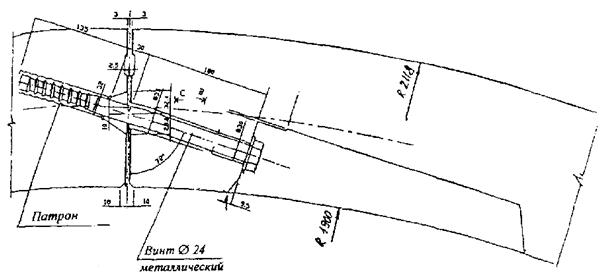

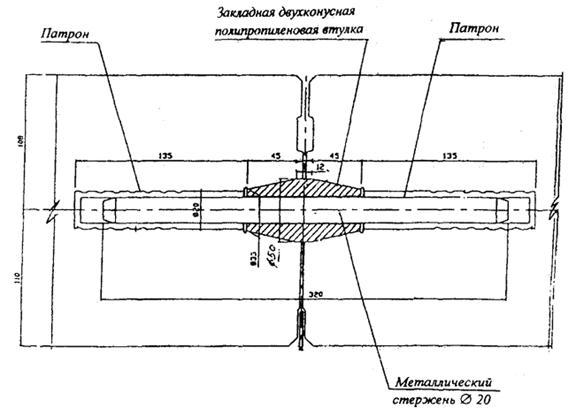

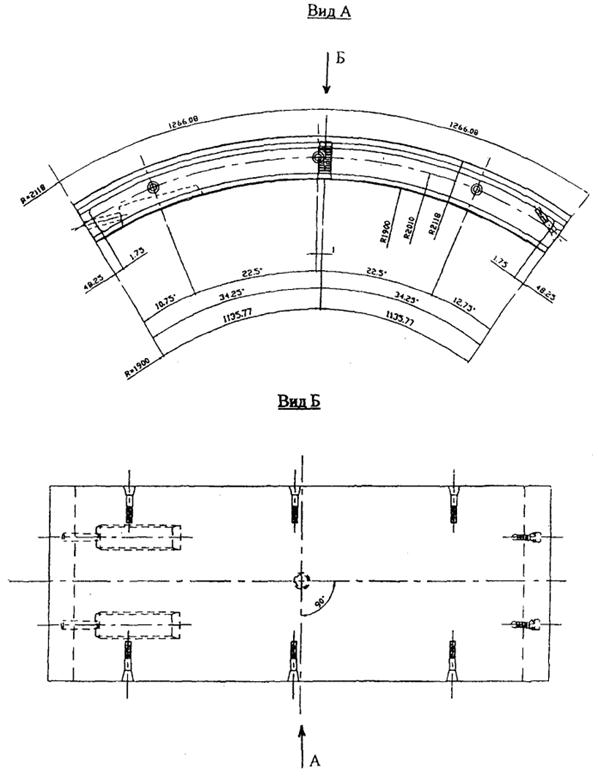

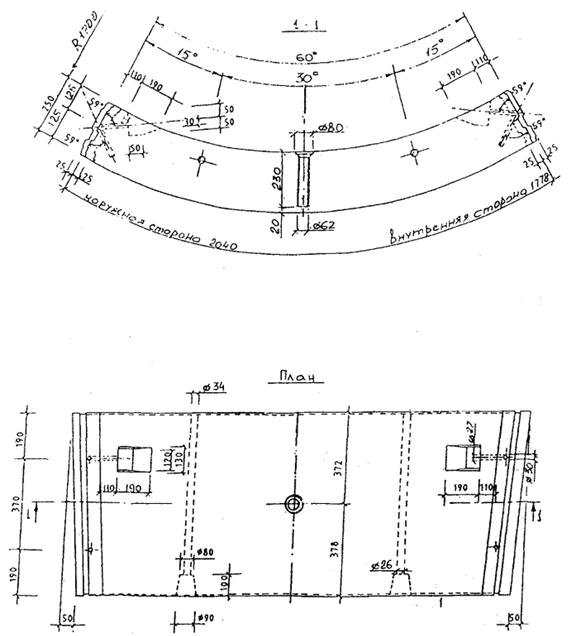

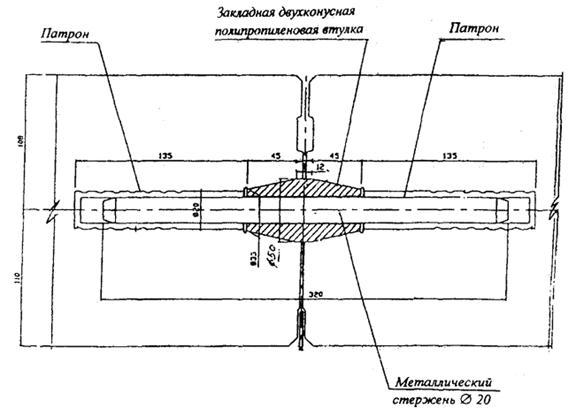

2.7. Связь между отдельными блоками в кольце

и между кольцами обеспечивается болтовыми соединениями через специально

предусмотренные отверстия (рис. 4).

2.8. В каждом блоке должны быть предусмотрены

пластмассовые втулки для нагнетания гидроизоляционного композита за блочную

обделку.

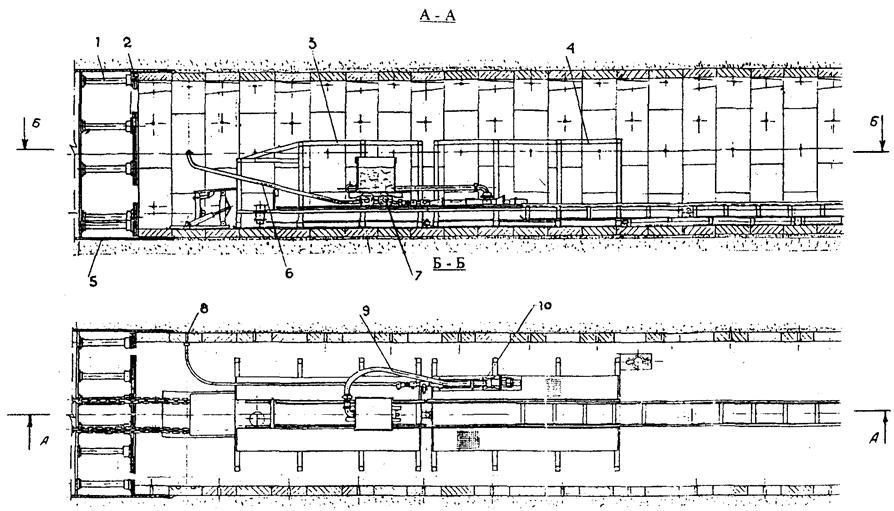

Рис. 1. Сборная обделка из железобетонных

высокоточных блоков

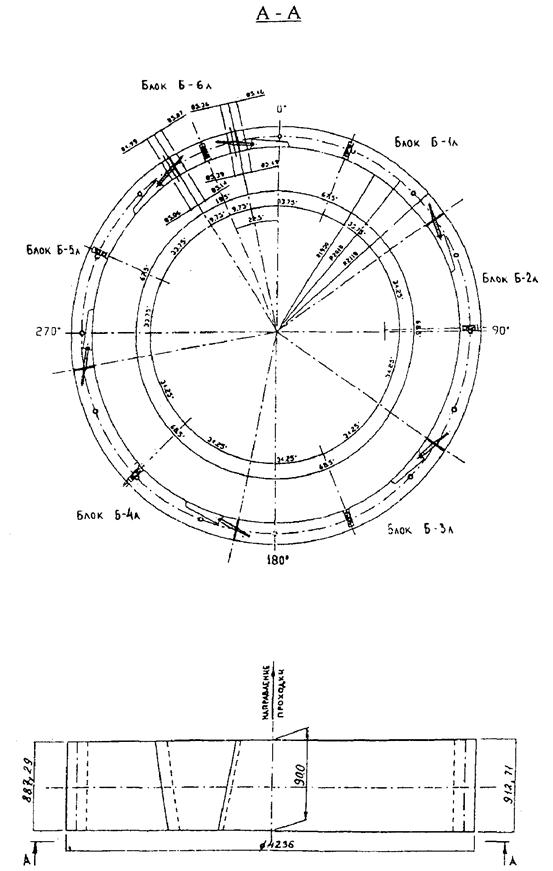

Рис. 2. Железобетонный блок обделки для

коллекторных тоннелей внешним диаметром 4,36 м

Рис. 3. Железобетонный блок обделки для

коллекторных тоннелей внешним диаметром 4,0 м

Узел связи между блоками

Узел связи между кольцами

Рис. 4.

Монтажные узлы соединения блоков

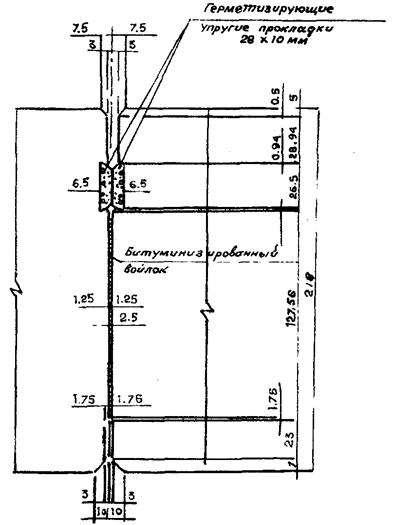

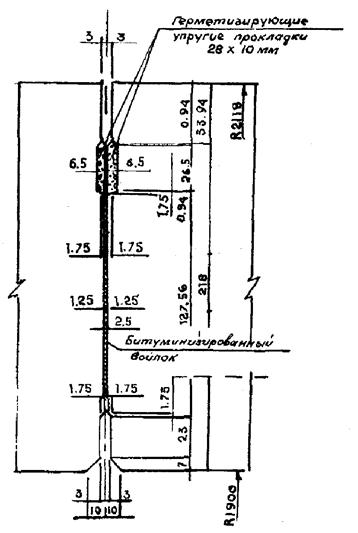

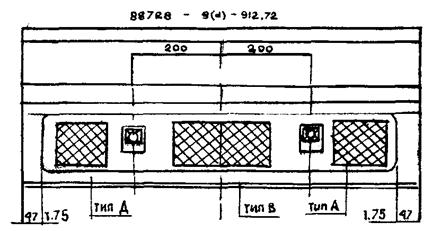

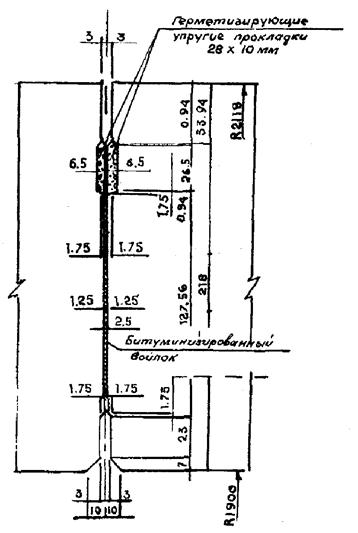

2.9. Герметичность стыков между кольцами и

между блоками (рис. 5)

обеспечивается следующими конструктивными мероприятиями:

- каждый блок по контуру оснащается

резиновой прокладкой минимальной толщиной 10 мм, которые гарантируют

герметичность конструкции в процессе строительства тоннеля и выдерживают

давление грунтовых вод и нагнетания смеси.

- между поверхностями блоков

прокладывается битуминизированный войлок.

2.10. Блоки всех марок должны поставляться в

комплекте на одно кольцо.

2.11. Правила приемки, методы контроля,

маркировка, хранение и транспортировка блоков должны осуществляться в

соответствии с действующими техническими условиями.

3.

ТЕХНОЛОГИЯ УСТРОЙСТВА ОБДЕЛКИ ТОННЕЛЯ ИЗ ВЫСОКОТОЧНЫХ БЛОКОВ

3.1. Перед началом работ по строительству

тоннеля должен быть составлен проект организации строительства (ПОС).

3.2. Проходка тоннеля осуществляется полным

щитовым комплексом, включающим:

3.2.1. Кессонированный щит Т009АС.

3.2.2. Две платформы прицепа ТS040-А и ТS040-В с

оборудованием, присоединяемые к щиту с помощью двух тяговых (упряжных) цепей.

3.2.3. Ленточный конвейер ТS040-Е с шириной ленты 650 мм, размещающийся на рамах

платформ прицепа.

3.2.4. Рампа ТVS040 для подачи блоков под блокоукладчик щита, размещающаяся перед

первой платформой ТS040 прицепа.

3.2.5. Основание телескопа, состоящее из

элементов «А» и «В» и прикрепляемое к задней платформе прицепа.

3.2.6. Рельсовый телескоп, также состоящий из

элементов «А» и «В».

3.2.7. Однопутевая платформа ТS040-С, соединяемая с телескопом.

3.2.8. Основная стрелочная платформа ТS040-Д, соединяемая с однопутевой платформой.

3.2.9. Дополнительная стрелочная платформа (по

типу платформы ТS040-Д), устанавливаемая за основной

платформой в момент перехода на одноколейный рельсовый путь.

Расположение битуминизированного войлока

на одной из торцевых поверхностей

Стык между кольцами

Стык между блоками

Рис. 5. Заделка стыков между элементами обделки

3.2.10. Три аккумуляторных электровоза АК-2У,

два из которых обязательно оснащаются пантографом для возможности передвижения

с использования троллея.

3.2.11. Пять вагонеток с опрокидной бадьей

Б0-2,0 емкостью 2,0 м3, устанавливаемой на передвижной тележке.

3.2.12. Два блочных транспортера (блоковозки) СТV041 и СТV042.

3.3. Щитовая проходка осуществляется циклично

по 0,9 м, что равно ширине кольца обделки.

3.4. Конструктивно каждое кольцо обделки

состоит из шести блоков: трех нормальных, двух смежных с замковым блоком и

одного замкового. Кроме того, при проходке тоннеля используются кольца типа

«левое» (G) и «правое» (D).

3.5. Геометрические скосы «правого» и

«левого» кольца позволяют вести проходку тоннеля на участках радиусом 100 м.

Прохождение щита по криволинейному участку тоннеля с определенным радиусом

кривизны достигается за счет сочленения щит/рубашка. Изменение угла этого

сочленения достигается управляющими гидродомкратами.

3.6. Набор определенного числа колец «левого»

или «правого» типа позволяет проходить криволинейные участки тоннеля с

поворотом налево или направо.

3.7. Прохождение прямолинейных участков

тоннеля происходит при поочередном соединении между собой колец «левого» и

«правого» типа.

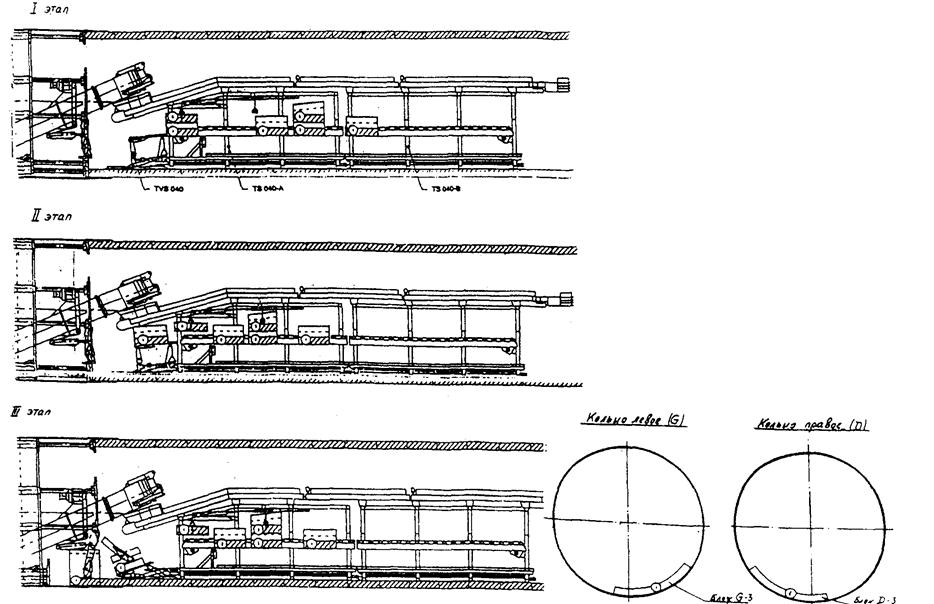

Рис. 6. Последовательность сборки кольца обделки

тоннеля. Этапы I, II, III.

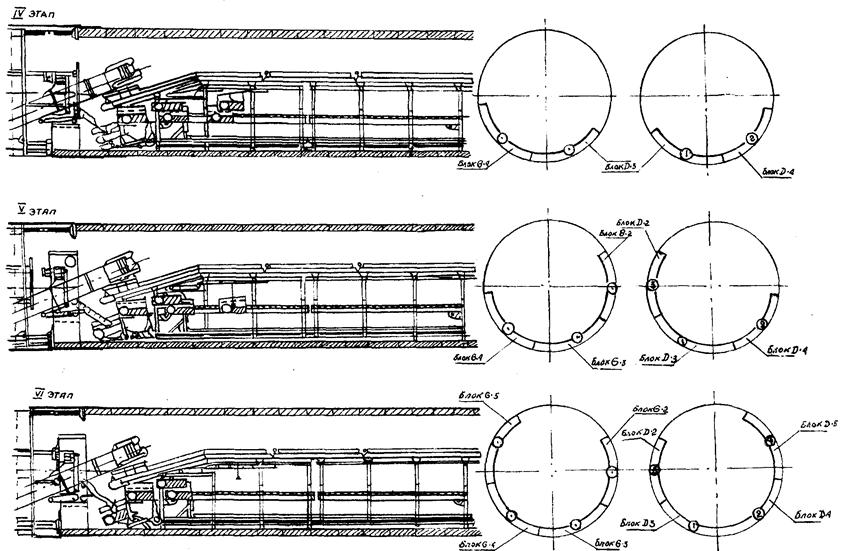

Рис. 7. Последовательность сборки кольца обделки

тоннеля. Этапы IV, V, V

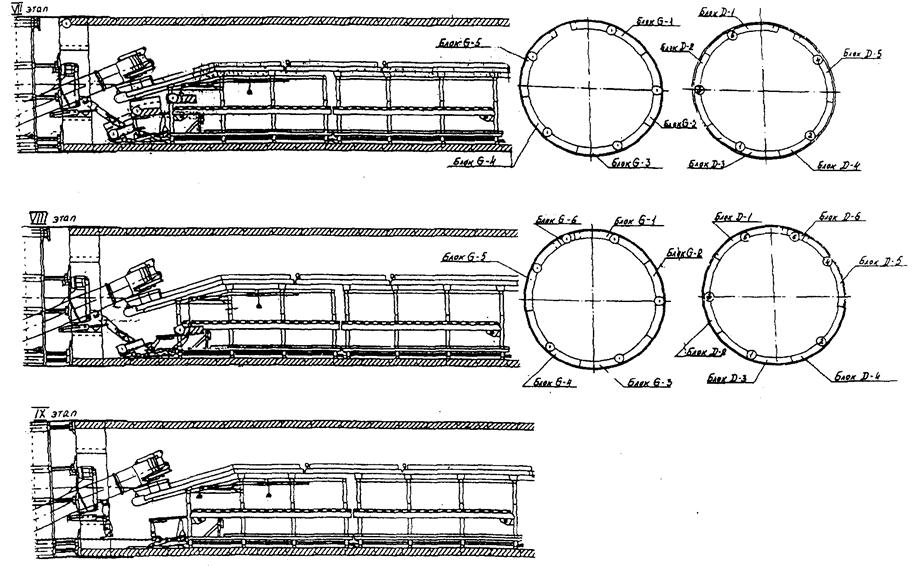

Рис. 8. Последовательность сборки кольца обделки тоннеля. Этапы VII, VIII, IX

3.8. Последовательность сборки кольца

производится в девять этапов (рис. 6,

7, 8).

I этап - В исходном положении тяговые цепи отсоединены от комплекса, блок

6 (замковый блок) вывешен в верхнем положении с помощью гидроцилиндра, рампа

передачи блоков ТVS040 находится в крайнем верхнем положении,

блокоукладчик находится в нижнем положении (штоки его домкратов убраны).

II этап - Перемещение блоков обделки по конвейеру для блоков платформ ТS040-А и ТS040-В к щиту;

загрузка блока 1 на рампу передачи блоков ТVS040.

III этап

- Перенос блока 1 рампой

ТVS040 под блокоукладчик. Как только блок

обделки окажется под блокоукладчиком, оператор блокоукладчика подводит его

стрелу захвата к втулке блока. После того, как втулка блока заблокирована в

захвате, оператор осуществляет вращение блока в рубашке щита для доведения его

до положения монтажа. Затем блок прижимается к рубашке для возможности

штифтового соединения монтируемого блока с предыдущим кольцом обделки при

помощи соответствующей группы щитовых гидроцилиндров. Возврат блокоукладчика в

исходное положение. Блок 5 вывешивается в верхнем положении с помощью

гидроцилиндра.

IV этап - Возврат рампы в исходное (верхнее) положение; перемещение блоков

по конвейеру для блоков платформы ТS040-А к

щиту; загрузка блока 2 на рампу; перенос блока 2 под блокоукладчик; захват

блока 2 блокоукладчиком и установка блока 2 в проектное положение (соединение

его с предыдущим кольцом с помощью штифтов). Соединение блока 2 с помощью двух

винтов с блоком 1, возврат блокоукладчика в исходное положение.

V

этап - Возврат

рампы ТVS040 в исходное положение; перемещение

блоков по конвейеру для блоков платформы ТS040-А к щиту; загрузка блока 3 на рампу; перенос блока 3 под

блокоукладчик; захват блока 3 блокоукладчиком и установка блока 3 в проектное

положение (соединение его с предыдущим кольцом с помощью штифтов). Соединение

блока 3 с помощью двух винтов с блоком 1, возврат блокоукладчика в исходное

положение; установка блока 5 на конвейер для блоков платформы ТS040-А.

VI этап

- Возврат рампы ТVS040 в исходное положение; перемещение блоков по конвейеру для

блоков платформы ТS040-А к щиту; загрузка блока 4 на рампу;

перенос блока 3 под блокоукладчик; захват блока 4 блокоукладчиком и установка

блока 4 в проектное положение; соединение блока 4 с помощью двух винтов с

блоком 2, возврат блокоукладчика в исходное положение.

VII этап

- Возврат рампы ТVS040 в исходное положение; перемещение блоков по конвейеру для

блоков платформы ТS040-А к щиту; загрузка блока 5 на рампу;

перенос блока 5 под блокоукладчик; захват блока 5 блокоукладчиком и

установка блока 5 в проектное положение; соединение блока 5 с помощью

двух винтов с блоком 3; возврат блокоукладчика в исходное положение.

VIII этап - Перемещение

рампы ТVS040 в крайнее правое положение; установка

блока 6 на рампу, для чего освободить его от захвата гидроцилиндра; перенос

рампой блока 6 под блокоукладчик; захват блока 6 блокоукладчиком и установка

блока 6 в проектное положение; соединение блока 6 с помощью четырех винтов с

блоками 5 и 4, возврат блокоукладчика в исходное положение.

IX этап

- Возврат рампы ТVS040 в верхнее положение; соединение щита с платформой ТS040-А с помощью цепной сцепки.

3.9. Сведения о расходе материалов на сборку

одного кольца обделки приведены в таблице 1.

Таблица 1

|

№№

|

Наименование

|

Единица измерения

|

Объем

|

|

1

|

Блок

сборный железобетонный Б-1л (Б-1п)

|

шт.

|

1

|

|

2

|

Блок

сборный железобетонный Б-2л (Б-2п)

|

шт.

|

1

|

|

3

|

Блок

сборный железобетонный Б-3л (Б-3п)

|

шт.

|

1

|

|

4

|

Блок

сборный железобетонный Б-4л (Б-4п)

|

шт.

|

1

|

|

5

|

Блок

сборный железобетонный Б-5л (Б-5п)

|

шт.

|

1

|

|

6

|

Блок

сборный железобетонный Б-6л (Б-6п)

|

шт.

|

1

|

|

7

|

Штифты

|

шт.

|

16

|

|

8

|

Винт

|

шт.

|

12

|

4.

ТЕХНОЛОГИЯ УСТРОЙСТВА ПРОТИВОФИЛЬТРАЦИОННОЙ ЗАВЕСЫ КОЛЛЕКТОРНОГО ТОННЕЛЯ

4.1. Гидроизоляция коллекторных тоннелей

путем устройства противофильтрационной завесы из водонабухающего композита

основана на свойстве применяемых составов: высокая набухающая способность

(увеличение объема в 2 - 3 раза) и низкая водопроницаемость, характеризуемая

коэффициентом фильтрации 1´10-3

м/сут и менее. Таким образом, при соприкосновении с водой этот материал

увеличивается в объеме и препятствует проникновению влаги в конструкцию.

4.2. Водонабухающий гидроизоляционный

композит (в дальнейшем композит) состоит из активной части (актибента) и

инертной части (наполнителя).

4.3. Главной частью композита является

активированный бентонит (актибент), изготовленный путем модификации

бентонитовых глинопорошков водорастворимыми полимерными и щелочесодержащими

минеральными добавками.

4.4. В качестве добавок используются

полиакриламид (ПАА), карбоксиметилцеллюлоза (КМЦ), кальцинированная сода.

В качестве наполнителя могут быть

использованы пески, супеси, суглинки и их смеси.

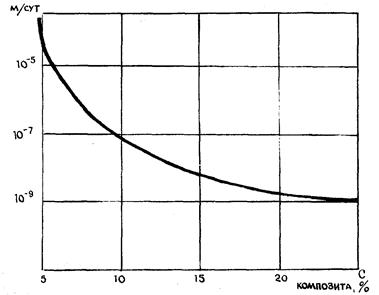

4.5. Зависимость между водопроницаемостью

композита и содержанием в нем актибента (ПМК) показана на рис. 9.

Рис. 9. Зависимость водонепроницаемости

композиции от содержания водонабухающего композита

4.6. Содержание композита в гелеобразных

пастах, предназначенных для нагнетания за обделочное пространство тоннелей,

определяется как нормативами по коэффициенту фильтрации, так и пластичностью

смеси. Пасты для нагнетания должны обладать свойствами, обеспечивающими

возможность транспортировки их под давлением.

4.7. Область пластичного состояния,

показанная на рис. 10,

обеспечивает надежную гидроизоляцию и рекомендуется к использованию.

При увеличении количества воды или

уменьшении содержания наполнителя материал переходит в текучее состояние, что

снижает его противофильтрационные свойства.

При уменьшении количества воды или

увеличении содержания наполнителя вязкость пасты резко возрастает, она переходит

в полутвердое состояние и нагнетание состава становится невозможным.

4.8. Содержание исходных материалов в

композите указывается в технологическом регламенте, разрабатываемом для каждого

конкретного объекта.

4.9. Композит должен соответствовать

требованиям, указанным в таблице 2.

Таблица 2

|

Наименование показателя

|

Норма

|

|

Коэффициент

фильтрации, м/сут, не более

|

1 ´ 103

|

|

Свободное

набухание, %

|

100 - 150

|

|

Насыпная

плотность, г/см3

|

0,9 - 1,3

|

4.10. Применение композита не зависит от

степени агрессивности грунтовых вод.

4.11. Нагнетание композита происходит в

технологическом цикле строительства тоннеля способом щитовой проходки.

Нагнетание осуществляется после проходки щита непосредственно за монтажом

сборных блоков (включая герметизацию стыков) через предусмотренные в них для

этой операции отверстия.

4.12. Нагнетание производится в два приёма -

первичное и контрольное (повторное), между которыми установлен технологический

разрыв в 1 ... 2 суток.

4.13. Создание противофильтрационных завес за

обделку сооружения методом инъекций (нагнетания) включает в себя следующие

операции:

- заделка нагнетательных патрубков в

отверстия обделки;

- монтаж оборудования для нагнетания

рабочей смеси;

- приготовление гидроизоляционного

состава;

- нагнетание гидроизоляционного состава за

обделку сооружения до соприкосновения с грунтом;

- проверка качества гидроизоляции и

контрольные нагнетания.

Рис. 10. Реологические свойства гидроизоляционной

пасты в зависимости от соотношения композит-вода

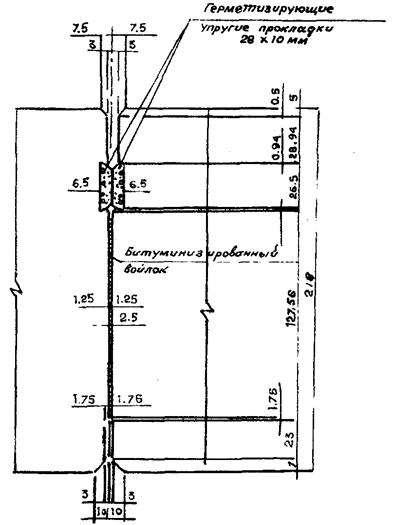

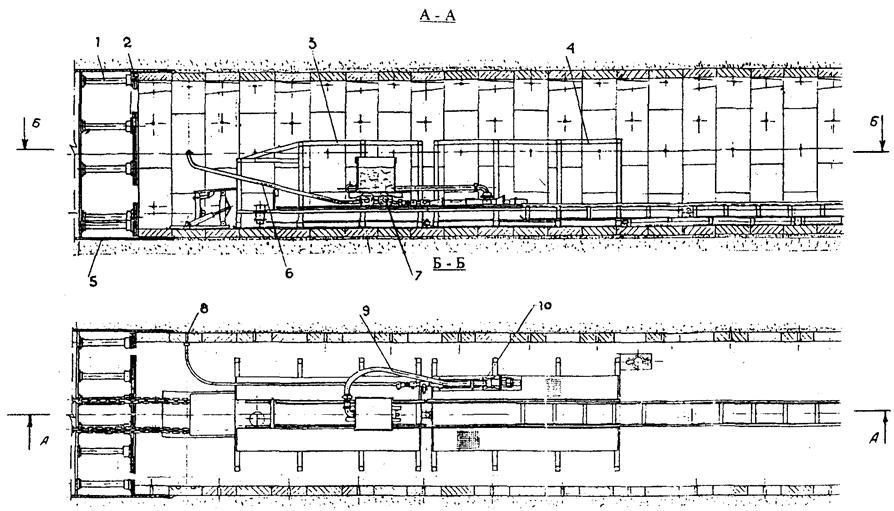

На рис. 11 представлена схема производства работ по нагнетанию

композита за обделку тоннеля.

4.14. В отверстия обделки замоноличиваются

нагнетательные патрубки, которые закрепляются цанговыми устройствами. Диаметр

патрубков соответствует внутреннему диаметру нагнетательного шланга насоса.

При монтаже нагнетательных патрубков в

отверстия обделки необходимо обеспечить герметичность узла заделки.

4.15. Оборудование для нагнетания

устанавливается в рабочее положение в соответствии с проектом производства

работ. В состав оборудования входят: ёмкость для смешивания, растворонасос,

шланги. Заключительным этапом монтажа является присоединение шлангов к

нагнетательным трубкам.

4.16. Для нагнетания за первичную обделку

композит предварительно растворяется в воде и применяется в виде гелеобразной

пасты.

4.17. Приготовление пасты происходит в ёмкости

растворонасоса типа СО-180 путем перемешивания в течение 30 ... 40 мин

композита с водой в соотношении 1,5 ... 2,2 л на кг смеси. Признаком готовности

раствора является лёгкое (без признаков налипания) отделение пасты от стенок

смесителя.

4.18. Приготовленный состав перемещается в

нагнетательную ёмкость и под давлением подается за обделку тоннеля.

Инъектирование происходит через

нагнетательные патрубки, закрепленные в отверстия блоков, которые должны

выходить за обделку тоннеля и достигать грунта. Диаметр патрубков соответствует

внутреннему диаметру нагнетательного шланга насоса.

Продолжительность нагнетания состава через

каждый патрубок определяется характером изменения давления нагнетания или

появления смеси из соседних патрубков, после чего нагнетание через данный патрубок

прекращается. Таким образом обеспечивается гарантированное заполнение

пространства между первичной обделкой и грунтом водонабухающим составом.

4.19. После окончания нагнетания патрубки

зачеканиваются таким образом, чтобы избежать потерь давления, а шланг

растворонасоса перебрасывается на соседний патрубок. По этой схеме

осуществляется прокачивание через все патрубки. Закачивание смеси на одной

захватке начинается с нижнего патрубка и продолжается по схеме снизу вверх.

4.20. По окончании работ по первичному

нагнетанию необходимо выдержать состав в течение не менее одних суток, чтобы

содержащийся в гидроизоляционном составе композит присоединил недостающую воду.

После завершения этого процесса происходит вторичное (контрольное) нагнетание

состава.

Рис. 11. Технологическая схема нагнетания

тампомажного раствора - водонабухающего композита - за тоннельную обделку:

1

- щитовой гидроцилиндр; 2 - опорная подушка; 3 - передняя платформа ТS-040А прицепа;

4 - задняя платформа ТS-040В прицепа; 5 - «рубашка щита»; 6 - нагнетательный

шланг; 7 - спецвагонетка с тампомажным раствором; 8 - наконечник для

нагнетания; 9 - всасывающий шланг; 10 - растворонасос

5.

ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

5.1. Все применяемое оборудование и

механизмы, размеры и конструкции рельсовых путей, откаточных средств, а также

технологические параметры должны соответствовать следующим документам:

5.1.1. СНиП 12-03-2001, ч. 1; СНиП 12-04-2002 г.; ч. 2 «Безопасность труда в строительстве».

5.1.2. «Правила безопасности при строительстве

метрополитенов и подземных сооружений», утвержденные Госгортехнадзором России

постановлением № 10 от 24.04.92 г.

5.1.3. «Правила организации производства

земляных и строительных работ в г. Москве», утвержденные постановлением

Правительства Москвы № 207 от 17.03.98 г.

5.1.4. «Указания по производству и приёмке

работ по строительству в городах и на промышленных предприятиях коллекторных

тоннелей, сооружаемых способом щитовой проходки», СН 322-74.

5.1.5. «Временные правила технической

безопасности при строительстве городских подземных сооружений закрытыми

способами в г. Москве», Мосинжстрой, 1984 г.

5.2. Разрешение на ввод в действие

блокоукладчика может быть дано только начальником смены.

5.3. Перед началом каждой смены проверяется

состояние блокоукладчика.

5.4. Регулярно производится проверка

блокировки втулки блока в системе захвата блокоукладчика.

5.5. Обязательно проверяется правильность

закрепления винтов, соединяющих два соседних блока перед снятием втулки для

подъемно-транспортных операций.

5.5. Запрещается поднимать блокоукладчиком

какой-либо другой груз, кроме блоков.

5.7. Запрещается оставлять блок на весу при

окончании работ или на время перерыва.

5.8. Все работы по монтажу обделки должны

выполняться с соблюдением требований действующих «Правил безопасности» (см. п. 5.1.2)

5.9. Монтаж очередного кольца сборной отделки

должен проводиться лишь при сохранении упора как минимум двух подушек щитовых

гидроцилиндров в торец ранее собранного кольца обделки.

5.10. Запрещается нахождение персонала в зоне

работы блокоукладчика.

5.11. Запрещается снятие с блоков втулки для

подъемно-транспортных операций до полной затяжки болтов, которыми крепится

монтируемый блок к ранее установленному.

5.12. По работе щитового комплекса

запрещается:

- перевозить людей на блоковозках и другом

внутритоннельном транспорте;

- выполнять какие-либо работы вблизи

блоковозки при ее маневрах.

Необходимо находиться в верхнем положении

подвижной платформы блоковозок во время их транспортировки с блоками.

Необходим контроль за направлением

поворота блоков на блоковозке в зоне платформ прицепа для правильного

соединения блоков при монтаже кольца обделки.

6.

ТЕХНИЧЕСКИЙ КОНТРОЛЬ, ПРИЕМКА, ХРАНЕНИЕ И ТРАНСПОРТИРОВАНИЕ

6.1. Приемку блоков следует производить

партиями в соответствии с требованиями ГОСТ 13015.1-81* и технических условий.

6.2. Блоки принимают:

- по результатам периодических испытаний -

по показателям морозостойкости, водонепроницаемости бетона, прочности и

трещиностойкости блоков;

- по результатам приемо-сдаточных

испытаний - по показателям прочности - классу бетона по прочности на

сжатие и отпускной прочности, точности геометрических параметров, соответствию

арматурных изделий рабочим чертежам, прочности сварных соединений, толщины

защитного слоя, ширины раскрытия трещин, категории бетонной поверхности.

6.3. Испытания бетона на морозостойкость и

водонепроницаемость проводят при освоении производства, изменении состава

бетона, технологии производства, вида и качества материалов, но не реже 1 раз в

течение 6 мес.

6.4. Испытания бетона на прочность и

трещиностойкость проводят при освоении производства, изменении состава бетона,

технологии, вида и качества материалов.

6.5. При приемке блоков по показателям

точности геометрических параметров, ширины раскрытия трещин, соответствия

арматурных изделий, прочности сварных соединений, толщины защитного слоя

категории бетонной поверхности применяют выборочный одноступенчатый контроль по

ГОСТ 13015.1-81*.

6.6. Приемку изделий по наличию монтажных

петель и правильности нанесения маркировочных надписей, наличию упругой

резиновой прокладки и битуминизированного войлока следует производить путем

сплошного контроля.

6.7. Каждую принятую техническим контролем

партию, часть партии или группу блоков из разных партий

предприятие-изготовитель должен сопровождать документом о качестве в

соответствии с ГОСТ 13015.3-81*.

6.8. Размеры блоков, положение монтажных

петель, внешний вид и качество поверхности, ширину раскрытия трещин, величину

защитного слоя следует проверять методами установленными в ГОСТ 13015.0-83* и ГОСТ 26433.1-89.

6.9. Прочность бетона блоков на сжатие

следует определять по ГОСТ 10180-90 на серии образцов, изготовленных из бетонной смеси рабочего

состава, уплотненной на виброформовочном оборудовании.

Допускается определять фактическую

прочность бетона блоков ультразвуковым методом по ГОСТ 17624-87

или приборами механического действия по ГОСТ

22690-88.

6.10. Морозостойкость бетона следует

определять по ГОСТ 10060.0-95 - ГОСТ 10060.4-95.

6.11. Водонепроницаемость бетона следует

определять по ГОСТ 12730.5-84*.

6.12. Испытания блоков по прочности и

трещиностойкости следует проводить нагружением по ГОСТ 8829-94.

6.13. Методы контроля и испытаний сварных

арматурных изделий следует осуществлять по ГОСТ 10922-90.

6.14. Хранение и транспортировка блоков должна

осуществляться в соответствии с требованиями ГОСТ 13015.4-84 и техническими условиями.

6.15. Блоки должны храниться на специально

оборудованных площадках, рассортированными в комплекты на одно кольцо.

6.16. Блоки хранятся в штабелях в

горизонтальном положении, уложенными на деревянные прокладки. Высота штабеля не

должна превышать 2,5 м.

6.17. Толщина прокладок должна быть не менее

40 мм.

6.18. Погрузка, транспортирование, разгрузка и

хранение блоков должны производиться с соблюдением мер, исключающих возможность

их повреждения.

6.19. Блоки должны транспортироваться

автомобильным транспортом, уложенными по три штуки на специальные металлические

поддоны.

6.20. При хранении блоков на открытых

площадках в холодное время года центральная втулка должна быть изолирована от

попадания воды и снега пластмассовыми крышками.

СОДЕРЖАНИЕ