ФЕДЕРАЛЬНОЕ

АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

ТРУБЫ МЕДНЫЕ КРУГЛОГО СЕЧЕНИЯ

ДЛЯ ВОДЫ И ГАЗА

Технические условия

Москва

Стандартинформ

2005

Предисловие

Задачи, основные принципы и правила проведения работ по государственной стандартизации в Российской Федерации установлены ГОСТ Р 1.0-92 «Государственная система стандартизации Российской Федерации. Основные положения» и ГОСТ Р 1.2-92 «Государственная система стандартизации Российской Федерации. Порядок разработки государственных стандартов»

Сведения о стандарте

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 106 «Цветметпрокат», Научно-исследовательским, проектным и конструкторским институтом сплавов и обработки цветных металлов «Открытое акционерное общество «Институт Цветметобработка»»

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 106 «Цветметпрокат»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 9 марта 2005 г. № 45-ст

4 Настоящий стандарт включает в себя отдельные положения регионального стандарта EN 1057:1996 «Медь и медные сплавы - Бесшовные медные трубы круглого сечения для воды и газа в отопительных и очистных сооружениях»

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в указателе «Национальные стандарты», а текст этих изменений - в информационном указателе «Национальные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Национальные стандарты»

Введение

Трубы наружным диаметром не более 108 мм подходят для капиллярной пайки, в том числе пайки твердым припоем, или соединением их путем механической деформации.

Соединение труб наружным диаметром более 108 мм предпочтительно проводить пайкой твердым припоем или сваркой.

ГОСТ Р 52318-2005

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБЫ МЕДНЫЕ КРУГЛОГО СЕЧЕНИЯ ДЛЯ ВОДЫ И ГАЗА

Технические условия

Round copper tubes for water and gas.

Specifications

Дата введения - 2006-01-01

1 Область применения

Настоящий стандарт распространяется на медные бесшовные трубы круглого сечения, используемые в системах питьевого водоснабжения, холодного и горячего водоснабжения, водяного (парового) отопления, охлаждения, канализации, водоочистных сооружений и газоснабжения. Настоящий стандарт применяется также для труб, предназначенных для предварительной изоляции.

Стандарт устанавливает сортамент, технические требования, правила приемки, методы контроля и испытаний, маркировку, упаковку, транспортирование и хранение труб.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 859-2001 Медь. Марки

ГОСТ 2768-84 Ацетон технический. Технические условия

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 2999-75 Металлы и сплавы. Метод измерения твердости по Виккерсу

ГОСТ 3282-74 Проволока стальная низкоуглеродистая общего назначения. Технические условия

ГОСТ 3560-73 Лента стальная упаковочная. Технические условия

ГОСТ 3728-78 Трубы. Метод испытания на загиб

ГОСТ 3845-75 Трубы металлические. Метод испытания гидравлическим давлением

ГОСТ 4461-77 Кислота азотная. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 7376-89 Картон гофрированный. Общие технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 8693-80 (ИСО 8494-86) Трубы металлические. Метод испытания на бортование

ГОСТ 8694-75 Трубы. Метод испытания на раздачу

ГОСТ 9557-87 Поддон плоский деревянный размером 800 ´ 1200 мм. Технические условия

ГОСТ 9717.1-82 Медь. Метод спектрального анализа по металлическим стандартным образцам с фотоэлектрической регистрацией спектра

ГОСТ 9717.2-82 Медь. Метод спектрального анализа по металлическим стандартным образцам с фотографической регистрацией спектра

ГОСТ 9717.3-82 Медь. Метод спектрального анализа по оксидным стандартным образцам

ГОСТ 10006-80 (ИСО 8692-84) Трубы металлические. Метод испытания на растяжение

ГОСТ 10198-91 Ящики деревянные для грузов массой св. 200 до 20000 кг. Общие технические условия

ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия

ГОСТ 12082-82 Обрешетки дощатые для грузов массой до 500 кг. Общие технические условия

ГОСТ 13938.1-78 Медь. Методы определения меди

ГОСТ 13938.2-78 Медь. Методы определения серы

ГОСТ 13938.3-78 Медь. Метод определения фосфора

ГОСТ 13938.4-78 Медь. Методы определения железа

ГОСТ 13938.5-78 Медь. Методы определения цинка

ГОСТ 13938.6-78 Медь. Методы определения никеля

ГОСТ 13938.7-78 Медь. Методы определения свинца

ГОСТ 13938.8-78 Медь. Методы определения олова

ГОСТ 13938.9-78 Медь. Методы определения серебра

ГОСТ 13938.10-78 Медь. Методы определения сурьмы

ГОСТ 13938.11-78 Медь. Метод определения мышьяка

ГОСТ 13938.12-78 Медь. Методы определения висмута

ГОСТ 13938.13-93 Медь. Методы определения кислорода

ГОСТ 13938.15-88 Медь. Методы определения хрома и кадмия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15102-75 Контейнер универсальный металлический закрытый номинальной массой брутто 5,0 т. Технические условия

ГОСТ 15846-2002 Продукция, отправляемая в районы Крайнего Севера и приравненные к ним местности. Упаковка, маркировка, транспортирование и хранение

ГОСТ 21650-76 Средства скрепления тарно-штучных грузов в транспортных пакетах. Общие требования

ГОСТ 22225-76 Контейнеры универсальные массой брутто 0,625 и 1,25 т. Технические условия

ГОСТ 24047-80 Полуфабрикаты из цветных металлов и их сплавов. Отбор проб для испытания на растяжение

ГОСТ 24231-80 Цветные металлы и сплавы. Общие требования к отбору и подготовке проб для химического анализа

ГОСТ 24597-81 Пакеты тарно-штучных грузов. Основные параметры и размеры

ГОСТ 26663-85 Пакеты транспортные. Формирование с применением средств пакетирования. Общие технические требования

ГОСТ 26877-91 Металлопродукция. Методы измерения отклонений формы

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю «Национальные стандарты», составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 труба круглая бесшовная: Полое изделие, круглое в поперечном сечении, сделанное из меди, имеющее равномерную толщину стенки, которое на всех стадиях изготовления имеет непрерывную окружность, поставляемое в прямых отрезках или в бухтах.

3.2 средний диаметр: Среднеарифметическое наибольшего и наименьшего значений диаметров, измеренных в одном поперечном сечении, перпендикулярном к оси трубы.

3.3 овальность (отклонение от круглой формы): Разность наибольшего и наименьшего значений диаметров, измеренных в одном поперечном сечении, перпендикулярном к оси трубы.

3.4 разностенность (разнотолщинность, отклонение от концентричности): Разность между наибольшим и наименьшим значениями толщины стенки, измеренными в одном поперечном сечении, перпендикулярном к оси трубы.

3.5 бухта: Отрезок изделия, намотанный в серию непрерывных витков.

3.5.1 бухта свободной намотки: Бухта, в которой витки неупорядоченно удерживаются вплотную друг к другу.

3.5.2 бухта послойной упорядоченной намотки: Бухта, в которой витки намотаны слоями, параллельными оси бухты таким образом, что последовательные витки в каждом слое идут один за другим.

3.5.3 бухта плоской спиральной намотки: Бухта, в которой изделие наматывается спирально в дискообразный слой. В зависимости от длины трубы эта бухта может иметь несколько слоев.

3.6 мерная длина: Изделие определенной длины, указанной в заказе, в прямом отрезке или в бухте.

3.7 остаточное содержание углерода: Количество углерода, присутствующего в элементарной форме.

3.8 потенциальное содержание углерода: Количество углерода, присутствующего в форме органических соединений (масла, жиры, кислоты, спирты и т.д.).

3.9 общее содержание углерода: Сумма остаточного содержания углерода и потенциального содержания углерода.

3.10 предварительная изоляция: Изоляция, нанесенная на трубу промышленным способом.

4 Сортамент

4.1 Геометрические размеры труб определяются наружным диаметром, толщиной стенки и длиной.

4.2 Номинальный наружный диаметр и номинальная толщина стенки должны соответствовать значениям, указанным в таблице 1.

Таблица 1

В миллиметрах

|

Номинальная толщина стенки |

||||||||||||

|

0,5 |

0,6 |

0,7 |

0,8 |

0,9 |

1,0 |

1,1 |

1,2 |

1,5 |

2,0 |

2,5 |

3,0 |

|

|

6,0 |

X |

Р |

Р |

Р |

||||||||

|

8,0 |

X |

Р |

Р |

Р |

||||||||

|

10,0 |

X |

Р |

Р |

Р |

Р |

|||||||

|

12,0 |

X |

Р |

X |

Р |

Р |

|||||||

|

14,0 |

X |

X |

X |

|||||||||

|

15,0 |

X |

Р |

Р |

Р |

X |

X |

||||||

|

16,0 |

X |

X |

X |

|||||||||

|

18,0 |

X |

Р |

Р |

X |

X |

|||||||

|

22,0 |

X |

X |

Р |

Р |

X |

Р |

Р |

|||||

|

25,0 |

X |

X |

X |

|||||||||

|

28,0 |

X |

X |

Р |

Р |

Р |

Р |

||||||

|

35,0 |

X |

X |

X |

X |

Р |

Р |

X |

|||||

|

40,0 |

X |

X |

||||||||||

|

42,0 |

X |

X |

Р |

Р |

X |

|||||||

|

54,0 |

X |

X |

X |

Р |

Р |

Р |

||||||

|

64,0 |

X |

Р |

X |

|||||||||

|

66,7 |

X |

Р |

X |

X |

X |

|||||||

|

70,0 |

X |

X |

||||||||||

|

76,1 |

X |

Р |

Р |

X |

||||||||

|

80,0 |

X |

X |

||||||||||

|

88,9 |

Р |

X |

X |

|||||||||

|

108,0 |

X |

Р |

X |

Р |

X |

|||||||

|

133,0 |

Р |

X |

Р |

|||||||||

|

159,0 |

X |

Р |

Р |

|||||||||

|

219,0 |

Р |

|||||||||||

|

267,0 |

Р |

|||||||||||

|

Примечание - В настоящей таблице применены следующие обозначения: Р - используемые размеры труб; X - допустимые размеры труб. |

||||||||||||

4.3 Номинальный наружный диаметр труб и предельные отклонения по наружному диаметру должны соответствовать значениям, указанным в таблице 2.

Таблица 2

В миллиметрах

|

Предельное отклонение по наружному диаметру |

|||

|

среднему |

номинальному* |

||

|

Мягкое, твердое и полутвердое состояния |

Твердое состояние |

Полутвердое состояние |

|

|

От 6,0 до 18,0 включ. |

± 0,04 |

± 0,04 |

± 0,09 |

|

Св. 18,0 до 28,0 включ. |

± 0,05 |

± 0,06 |

± 0,10 |

|

Св. 28,0 до 54,0 включ. |

±0,06 |

± 0,07 |

± 0,11 |

|

Св. 54,0 до 76,1 включ. |

± 0,07 |

± 0,10 |

± 0,15 |

|

Св. 76,1 до 88,9 включ. |

± 0,07 |

± 0,15 |

± 0,20 |

|

Св. 88,9 до 108,0 включ. |

± 0,07 |

± 0,20 |

± 0,30 |

|

Св. 108,0 до 159,0 включ. |

± 0,2 |

± 0,7 |

± 0,4 |

|

Св. 159,0 до 267,0 включ. |

± 0,6 |

± 1,5 |

- |

|

* Включая овальность (отклонение от круглой формы). Примечание - Предельные отклонения по наружному диаметру для труб в мягком состоянии применимы только к среднему диаметру. |

|||

4.4 Толщина стенки труб и предельные отклонения по толщине стенки должны соответствовать значениям, указанным в таблице 3.

Таблица 3

В миллиметрах

|

Предельное отклонение по толщине стенки при номинальной толщине стенки* |

||||||||||||

|

0,5 |

0,6 |

0,7 |

0,8 |

0,9 |

1,0 |

1,1 |

1,2 |

1,5 |

2,0 |

2,5 |

3,0 |

|

|

6,0 |

± 0,05 |

± 0,06 |

± 0,08 |

± 0,13 |

||||||||

|

8,0 |

± 0,05 |

± 0,06 |

± 0,08 |

± 0,13 |

||||||||

|

10,0 |

± 0,05 |

± 0,06 |

± 0,07 |

± 0,08 |

± 0,13 |

|||||||

|

12,0 |

± 0,05 |

± 0,06 |

± 0,07 |

± 0,08 |

± 0,13 |

|||||||

|

14,0 |

± 0,07 |

± 0,08 |

± 0,13 |

|||||||||

|

15,0 |

± 0,05 |

± 0,07 |

± 0,08 |

± 0,13 |

± 0,16 |

± 0,20 |

||||||

|

16,0 |

± 0,08 |

± 0,13 |

± 0,16 |

|||||||||

|

18,0 |

± 0,06 |

± 0,08 |

± 0,15 |

± 0,18 |

± 0,23 |

|||||||

|

22,0 |

± 0,06 |

± 0,08 |

± 0,09 |

± 0,15 |

± 0,17 |

± 0,18 |

± 0,23 |

|||||

|

25,0 |

± 0,15 |

± 0,18 |

± 0,23 |

|||||||||

|

28,0 |

± 0,06 |

± 0,08 |

± 0,09 |

± 0,15 |

± 0,18 |

± 0,23 |

||||||

|

35,0 |

± 0,07 |

± 0,08 |

± 0,15 |

± 0,17 |

± 0,18 |

± 0,23 |

± 0,30 |

|||||

|

40,0 |

± 0,15 |

± 0,17 |

||||||||||

|

42,0 |

± 0,08 |

± 0,15 |

± 0,18 |

+ 0,23 |

± 0,30 |

|||||||

|

54,0 |

± 0,08 |

± 0,09 |

± 0,15 |

± 0,18 |

± 0,23 |

± 0,30 |

||||||

|

64,0 |

± 0,23 |

± 0,30 |

± 0,38 |

|||||||||

|

66,7 |

± 0,15 |

± 0,18 |

± 0,23 |

± 0,30 |

± 0,38 |

|||||||

|

70,0 |

± 0,30 |

± 0,38 |

||||||||||

|

76,1 |

± 0,18 |

± 0,23 |

± 0,30 |

± 0,38 |

||||||||

|

80,0 |

± 0,15 |

± 0,30 |

||||||||||

|

88,9 |

± 0,30 |

± 0,38 |

± 0,45 |

|||||||||

|

108,0 |

± 0,18 |

± 0,23 |

± 0,30 |

± 0,38 |

± 0,45 |

|||||||

|

133,0 |

± 0,23 |

± 0,30 |

± 0,45 |

|||||||||

|

159,0 |

± 0,23 |

± 0,30 |

± 0,45 |

|||||||||

|

219,0 |

± 0,45 |

|||||||||||

|

267,0 |

± 0,45 |

|||||||||||

|

* Включая отклонение от концентричности. Примечание - Концентричность (равномерность толщины стенки) контролируется предельными отклонениями по толщине стенки. |

||||||||||||

4.5 Теоретическая масса 1 м труб при номинальном наружном диаметре и номинальной толщине стенки приведена в приложении А.

4.6 По длине трубы изготовляют мерной длины в отрезках и в бухтах. Форма поставки, длина и предельные отклонения по длине труб приведены в таблице 4.

Таблица 4

В миллиметрах

|

Номинальный наружный диаметр |

Длина |

Предельное отклонение по длине |

|

|

В бухтах |

От 6,0 до 22,0 включ. |

До 15000 включ. |

+ 300 |

|

В бухтах |

От 6,0 до 22,0 включ. |

Св. 15000 |

+ 600 |

|

В отрезках |

От 6,0 до 108,0 включ. |

От 1500 до 5000 включ. |

+ 50 |

|

В отрезках |

От 108,0 до 267,0 включ. |

От 1500 до 5000 включ. |

+ 70 |

|

Примечание - Допускается поставка труб в бухтах длиной, кратной 25 м. Предельное отклонение по длине бухт кратной длины ± 1000 мм. |

|||

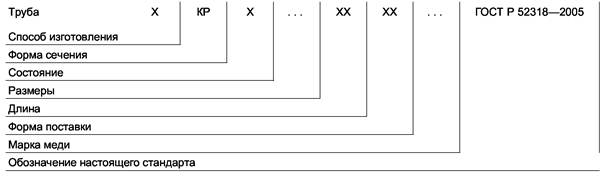

Условные обозначения труб проставляют по схеме:

При этом используют следующие сокращения:

способ изготовления: тянутая - Д;

форма сечения: круглая - КР;

состояние: мягкое - М,

полутвердое - П,

твердое - Т;

размеры: наружный диаметр и толщина стенки;

длина: кратная мерной - КД;

форма поставки: отрезки,

бухты:

труба в бухтах свободной намотки - БТ,

труба в бухтах послойной упорядоченной намотки - БУ,

труба в бухтах плоской спиральной намотки - БС.

Примеры условных обозначений труб:

Труба тянутая, круглая, мягкая, наружным диаметром 8,0 мм, толщиной стенки 1,0 мм, длиной 15000 мм, в бухтах послойной упорядоченной намотки, из меди марки М1р:

Труба ДКРМ 8,0 ´ 1,0 ´ 15000 бухты БУ М1р ГОСТ Р 52318-2005

Труба тянутая, круглая, твердая, наружным диаметром 28,0 мм, толщиной стенки 1,5 мм, длиной 5000 мм, в отрезках, из меди марки М1ф:

Труба ДКРТ 28,0 ´ 1,5 ´ 5000 отрезки М1ф ГОСТ Р 52318-2005

5 Технические требования

5.1 Трубы изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

5.2 Трубы изготовляют из меди марок М1р, М1ф по ГОСТ 859 с химическим составом, указанным в таблице 5.

5.3 Все материалы, используемые для изготовления труб по настоящему стандарту, должны быть разрешены национальными органами здравоохранения для применения по назначению.

Таблица 5 - Химический состав меди марок М1р, М1ф

В процентах

|

Массовая доля элемента |

||||||||||||

|

Медь + серебро, не менее |

Примеси, не более |

|||||||||||

|

Висмут |

Железо |

Никель |

Цинк |

Олово |

Сурьма |

Мышьяк |

Свинец |

Сера |

Кислород |

Фосфор |

||

|

М1р |

99,90 |

0,001 |

0,005 |

0,002 |

0,005 |

0,002 |

0,002 |

0,002 |

0,005 |

0,005 |

0,01 |

0,002- 0,012 |

|

М1ф |

99,90 |

0,001 |

0,005 |

0,002 |

0,005 |

0,002 |

0,002 |

0,002 |

0,005 |

0,005 |

- |

0,012- 0,04 |

|

Примечание - Соответствие марок меди по настоящему стандарту и EN 1057 : 1996 приведено в приложении Б. |

||||||||||||

5.4 Трубы изготовляют в мягком, полутвердом и твердом состояниях. Механические свойства труб должны соответствовать требованиям, указанным в таблице 6.

Таблица 6

|

Форма поставки |

Состояние материала |

Временное сопротивление sв, МПа (кгс/мм2), не менее |

Относительное удлинение d5, %, не менее |

|

|

От 6,0 до 22,0 включ. |

В бухтах |

Мягкое |

220 (22,5) |

40 |

|

От 6,0 до 54,0 включ. |

В отрезках |

Полутвердое |

250 (25,5) |

20 |

|

От 6,0 до 267,0 включ. |

В отрезках |

Твердое |

290 (29,5) |

3 |

|

Примечание - Значения твердости по Виккерсу приведены в приложении В. |

||||

5.5 Наружная и внутренняя поверхности труб должны быть без загрязнений, свободными от глубоких царапин и следов волочения, которые при контрольной зачистке выводили бы трубы за предельные отклонения по размерам. Трубы не должны иметь трещин и разрывов, неплотностей и расслоений. Внутренняя поверхность труб не должна содержать углеродной пленки. Количественные и качественные характеристики для углеродных остатков на внутренней поверхности труб не должны превышать значений для сортамента и состояний, указанных в таблице 7.

Таблица 7 - Количественные и качественные характеристики для углеродных остатков

|

Состояние материала |

Содержание остаточного углерода, мг/дм2, макс. |

Потенциальное содержание углерода, мг/дм2, макс. |

Общее содержание углерода, мг/дм2, макс. |

Испытание на наличие углеродной пленки |

|

|

От 10 до 54 включ. |

Мягкое |

0,20 |

- |

0,20 |

Да |

|

Полутвердое |

0,20 |

- |

- |

Да |

|

|

Твердое |

- |

0,20 |

- |

Да |

|

|

Св. 54 |

Полутвердое |

0,20 |

- |

- |

Да |

|

Твердое |

- |

1,0 |

- |

Нет |

|

|

Примечания 1 Проводить количественный анализ содержания углеродных остатков или испытание на наличие углеродной пленки определяет изготовитель, если это специально не оговаривается условиями поставки. 2 Нормы и определение содержания остаточного углерода на внутренней поверхности труб методом сгорания вводится с 1 января 2007 г. |

|||||

5.6 Трубы, поставляемые в отрезках, должны быть равно обрезаны.

Косина реза труб не должна превышать значений, приведенных в таблице 8.

Таблица 8

В миллиметрах

|

Косина реза, не более |

|

|

От 6,0 до 18,0 включ. |

2 |

|

Св. 18,0 до 42,0 включ. |

3 |

|

Св. 42,0 до 76,1 включ. |

4 |

|

Св. 76,1 до 108,0 включ. |

5 |

|

Св. 108,0 до 267,0 включ. |

7 |

5.7 Овальность и разностенность труб не должны выводить их размеры за предельные отклонения по наружному диаметру и толщине стенки.

Овальность не устанавливают для труб в мягком состоянии и в бухтах.

5.8 Трубы, поставляемые в отрезках, должны быть выправлены. Кривизна на 1 м длины трубы должна соответствовать требованиям, приведенным в таблице 9.

Таблица 9

В миллиметрах

|

Кривизна на 1 м длины, не более |

|

|

От 12,0 до 54,0 включ. |

6 |

|

Св. 54,0 до 76,1 включ. |

7 |

|

Св. 76,1 до 267,0 включ. |

9 |

Общая кривизна трубы не должна превышать произведения кривизны на 1 м длины на общую длину трубы в метрах.

Кривизну не устанавливают:

- для труб, изготовленных в бухтах;

- для труб в полутвердом и твердом состояниях наружным диаметром менее 12 мм;

- для труб в мягком состоянии.

5.9 Трубы должны выдерживать испытание на загиб. Образец считается выдержавшим испытание, если после загиба на нем не будет обнаружено нарушение целостности металла в виде трещин или надрывов с металлическим блеском, видимых невооруженным глазом.

5.10 Трубы должны выдерживать раздачу без образования трещин или надрывов, видимых невооруженным глазом, при увеличении наружного диаметра труб:

- для мягкого состояния - на 25 %;

- для полутвердого состояния - на 15 %.

5.11 Трубы должны выдерживать испытание на бортование. Образец считается выдержавшим испытание, если после отбортовки в нем отсутствуют трещины или надрывы с металлическим блеском, видимые невооруженным глазом.

5.12 Испытания на загиб, раздачу и бортование в зависимости от наружного диаметра и состояния материала труб указаны в таблице 10.

Таблица 10

|

Состояние материала |

Испытания |

|||

|

на загиб* |

на раздачу |

на бортование |

||

|

От 6,0 до 18,0 включ. |

Мягкое |

- |

М |

А |

|

Полутвердое |

- |

М |

- |

|

|

Твердое |

М |

- |

- |

|

|

Св. 18,0 до 54,0 включ. |

Мягкое |

- |

А |

А |

|

Полутвердое |

- |

А |

- |

|

|

Твердое |

- |

- |

- |

|

|

Св. 54,0 до 267,0 включ. |

Мягкое |

- |

- |

- |

|

Полутвердое |

- |

- |

- |

|

|

Твердое |

- |

- |

- |

|

|

* Для номинальной толщины стенки не менее 1,0 мм. Примечание - В настоящей таблице применены следующие обозначения: М - испытание носит обязательный характер; А - испытание проводится по согласованию потребителя с изготовителем. |

||||

5.13 Трубы должны быть герметичными.

6 Правила приемки

6.1 Трубы принимают партиями. Партия должна состоять из труб одной марки меди, одного размера и одного состояния материала и должна быть оформлена одним документом о качестве, содержащим:

- товарный знак или наименование и товарный знак предприятия-изготовителя;

- наименование страны-изготовителя;

- юридический адрес изготовителя и (или) продавца;

- условное обозначение труб;

- результаты испытаний (по требованию потребителя);

- номер партии;

- массу партии.

Масса партии должна быть не более 5000 кг.

6.2 Объем приемосдаточных испытаний и количество контролируемых труб приведены в таблице 11.

Таблица 11

|

Номер пункта настоящего стандарта |

Номер пункта методов контроля и испытаний |

Количество контролируемых труб (бухт) от партии, шт. |

|

|

1 Качество: |

|||

|

наружной поверхности |

5.5 |

7.1 |

Все |

|

внутренней поверхности |

5.5 |

7.1, 7.3 |

5 |

|

поверхности реза |

5.6 |

7.1 |

5 |

|

2 Наружный диаметр, овальность толщина стенки, разностенность |

4.3, 5.7 4.4, 5.7 |

7.2 7.4 |

5 5 |

|

3 Длина труб косина реза кривизна труб |

4.6 5.6 5.8 |

7.5 7.5 7.5 |

3 5 5 |

|

4 Загиб раздача бортование |

5.9 5.10 5.11 |

7.8 7.9 7.7 |

3 3 3 |

|

5 Химический состав |

5.2 |

7.11 |

2 |

|

6 Механические свойства |

5.4 |

7.6 |

3 |

|

7 Герметичность |

5.13 |

7.10 |

Все |

6.3 При получении неудовлетворительных результатов испытаний при выборочном контроле хотя бы по одному из показателей по нему проводят повторные испытания на удвоенной выборке, взятой от той же партии.

При получении неудовлетворительных результатов повторных испытаний партию труб бракуют.

7 Методы контроля и испытаний

7.1 Осмотр наружной и внутренней поверхностей труб, поверхности реза осуществляют визуально, без применения увеличительных приборов. Контроль наличия маркировки на трубах осуществляют визуально.

7.2 Измерение наружного диаметра проводят микрометром по ГОСТ 6507. Измерение диаметра проводят в сечениях, отстоящих от концов трубы на расстоянии не менее наружного диаметра, в трех точках на любом участке трубы.

По результатам фактических измерений определяют максимальное и минимальное значения диаметров в измеряемых сечениях и определяют средний наружный диаметр.

Измерение наружного диаметра труб в бухтах проводится на прямолинейных концах труб.

В месте нанесения маркировки измерение размеров поперечного сечения труб не проводят.

7.3 Для контроля качества внутренней поверхности труб диаметром до 28 мм включительно и труб, изготовленных в бухтах, от каждой отобранной трубы (бухты) должно быть отобрано по одному образцу длиной не менее 150 мм. Образцы разрезают вдоль на две части и осматривают.

Осмотр внутренней поверхности труб диаметром более 28 мм проводят на освещенном экране.

Для контроля наличия углеродной пленки и содержания углеродных остатков на внутренней поверхности труб наружным диаметром до 22 мм должно быть отобрано по одному образцу длиной не менее 300 мм и площадью внутренней поверхности не менее 20 см2. Для труб наружным диаметром более 22 мм и толщиной стенки более 1 мм площадь внутренней поверхности отобранных образцов должна быть не менее 20 см2.

Контроль внутренней поверхности труб на наличие углеродной пленки проводят по методике в соответствии с приложением Г.

Определение остаточного содержания углерода на внутренней поверхности труб проводят в соответствии с приложением Д.

7.4 Для контроля толщины стенки от каждой из контролируемых труб внутренним диаметром менее 8 мм отрезают образцы длиной не менее 150 мм, разрезают их вдоль на две части и измеряют микрометром по ГОСТ 6507.

Измерение толщины стенки труб внутренним диаметром 8 мм и более проводят с обеих сторон трубы (образца) на расстоянии не менее 5 мм от концов трубы. По результатам фактических измерений определяют максимальное и минимальное значения толщины стенки в измеряемых сечениях и разностенность как разность наибольшего и наименьшего значений.

Допускается контролировать диаметр и толщину стенки труб другими средствами измерений, обеспечивающими необходимую точность.

7.5 Длину труб в отрезках измеряют рулеткой по ГОСТ 7502. Измерение проводят не менее двух раз с противоположных сторон цилиндрической поверхности трубы.

Длина труб в бухтах гарантируется изготовителем.

Кривизну, косину реза измеряют в соответствии с ГОСТ 26877.

7.6 Для испытаний на растяжение или твердость от каждой отобранной трубы (бухты) отрезают по одному образцу.

Отбор и подготовку образцов для испытания на растяжение проводят по ГОСТ 24047.

Испытание на растяжение проводят по ГОСТ 10006.

Испытание на твердость по Виккерсу проводят по ГОСТ 2999.

7.7 Для испытания на бортование от каждой отобранной трубы отрезают по одному образцу.

Испытание на бортование проводят по ГОСТ 8693.

Отбортовка должна быть не менее 30 % внутреннего диаметра трубы.

7.8 Для испытания на загиб от каждой отобранной трубы (бухты) отрезают по одному образцу. Испытание на загиб проводят по ГОСТ 3728.

Угол загиба образца трубы принимают 90°. Радиус загиба трубы приведен в таблице 12.

Таблица 12

В миллиметрах

|

Радиус загиба трубы на средней линии |

Номинальный наружный диаметр |

Радиус загиба трубы на средней линии |

|

|

6 |

30 |

14 |

50 |

|

8 |

35 |

15 |

55 |

|

10 |

40 |

16 |

60 |

|

12 |

45 |

18 |

70 |

7.9 Для испытания на раздачу от каждой отобранной трубы (бухты) отрезают по одному образцу. Испытание на раздачу проводят по ГОСТ 8694. Для испытания применяют оправку с углом конусности 45°.

7.10 Каждая труба партии подлежит испытанию на герметичность одним из следующих методов:

- методом вихретокового контроля труб диаметром до 42 мм включительно, изложенным в приложении Е;

- гидравлическим давлением 5 МПа (50 кгс/см2) в течение 10 с по ГОСТ 3845;

- пневматическим давлением от 0,4 до 0,5 МПа (от 4 до 5 кгс/см2) в течение 5 с в ванне, заполненной водой, без утечки воздуха из трубы.

Метод испытания на герметичность определяет изготовитель.

При возникновении разногласий в оценке герметичности труб испытания на герметичность проводят гидравлическим давлением.

7.11 Для определения химического состава от каждой отобранной трубы (бухты) отрезают по одному образцу.

Отбор проб для определения химического состава проводят по ГОСТ 24231.

Анализ химического состава проводят по ГОСТ 13938.1 - ГОСТ 13938.13, ГОСТ 13938.15, ГОСТ 9717.1 - ГОСТ 9717.3 или другими методами, обеспечивающими заданную точность, утвержденными в установленном порядке.

Допускается на предприятии-изготовителе отбор проб проводить от расплавленного металла.

При возникновении разногласий в оценке химического состава анализ проводят по ГОСТ 13938.1 - ГОСТ 13938.13, ГОСТ 13938.15.

8 Маркировка, упаковка, транспортирование и хранение

8.1 Каждая труба диаметром от 10 до 54 мм включительно маркируется по всей длине с шагом между соседними надписями не более 600 мм.

Для труб остальных размеров маркировку наносят на обоих концах трубы.

Способ нанесения маркировки должен обеспечивать ее надежную сохранность при транспортировании и эксплуатации у потребителя. Маркировочная надпись на трубе из меди марок М1р и М1ф должна содержать следующую информацию:

- обозначение настоящего стандарта;

- номинальные размеры поперечного сечения (наружный диаметр, толщину стенки);

- марку меди и состояние материала;

- товарный знак или наименование предприятия-изготовителя;

- сведения о производстве: год и номер партии.

8.2 Маркировка бухт должна быть выполнена на этикетках, приклеенных на наружную сторону упаковочной тары, и должна содержать условное обозначение труб и номер партии.

8.3 Этикетка, вкладываемая в каждое грузовое место труб, должна содержать следующую информацию:

- товарный знак или наименование и товарный знак предприятия-изготовителя;

- условное обозначение труб;

- номер партии;

- массу нетто партии.

8.4 Транспортная маркировка - по ГОСТ 14192 с нанесением манипуляционного знака «Беречь от влаги».

8.5 В деревянные ящики упаковывают трубы в отрезках и в бухтах, состояние материала и размеры которых указаны в таблице 13.

Таблица 13

В миллиметрах

|

Номинальная толщина стенки |

Номинальный наружный диаметр |

|

|

Мягкое |

До 0,9 |

Все диаметры |

|

1; 1,1; 1,2 |

10 и более |

|

|

1,5 |

20 и более |

|

|

2; 2,5 |

60 и более |

|

|

3 |

80 и более |

|

|

Полутвердое и твердое |

0,8 |

Все диаметры |

|

1 |

20 и более |

Масса труб в бухтах не должна превышать 80 кг.

Допускается масса труб в бухтах более 80 кг. Минимальная и максимальная массы бухт могут устанавливаться по согласованию потребителя с изготовителем.

Трубы в отрезках наружным диаметром не более 40 мм связывают в пучки массой не более 80 кг.

Каждый пучок и бухта труб должны быть перевязаны проволокой диаметром не менее 1,2 мм или шпагатом из синтетических материалов по нормативному документу не менее чем в два оборота и не менее чем в двух местах (бухта - в трех местах равномерно) таким образом, чтобы исключалось взаимное перемещение труб. Концы проволоки соединяют скруткой не менее чем в пять витков.

8.6 Трубы в бухтах упаковывают в полиэтиленовую пленку и укладывают в деревянные ящики на поддоны или в ящики из гофрированного картона.

Допускается при отсутствии перегрузки в пути транспортировать трубы в крытых вагонах и контейнерах в связках без упаковки в ящики.

Упаковка должна обеспечивать сохранность труб.

В качестве тары и упаковочных материалов могут применяться:

- ящики по ГОСТ 2991, ГОСТ 10198;

- обрешетки деревянные по ГОСТ 12082;

- контейнеры по ГОСТ 15102, ГОСТ 22225;

- проволока по ГОСТ 3282;

- лента по ГОСТ 3560;

- картон гофрированный по ГОСТ 7376;

- поддоны деревянные по ГОСТ 9557;

- полиэтиленовая пленка по ГОСТ 10354.

Допускаются другие виды упаковки и упаковочных материалов, обеспечивающие сохранность труб при транспортировании, по нормативным документам.

8.7 Упаковка труб, отправляемых в районы Крайнего Севера и приравненные к ним местности, - по ГОСТ 15846.

8.8 Укрупнение грузовых мест в транспортные пакеты проводят в соответствии с требованиями ГОСТ 26663.

Габаритные размеры пакетов - по ГОСТ 24597.

Средства крепления в транспортные пакеты - по ГОСТ 21650.

Максимальная допустимая масса грузового места - 5000 кг.

При транспортировании в крытых вагонах масса грузового места не должна превышать 1250 кг.

Пакетирование проводят на поддонах по ГОСТ 9557 или без поддонов с использованием брусков сечением не менее 50 ´ 50 мм с обвязкой проволокой диаметром не менее 3 мм или лентой размером не менее 0,3 ´ 30 мм или с использованием пакетируемых строп. Концы обвязочной проволоки соединяют скруткой в пять витков, ленты - в замок.

8.9 В каждый контейнер или в один из ящиков контейнера должен быть вложен упаковочный лист, на котором должны быть указаны следующие данные:

- товарный знак или наименование и товарный знак предприятия-изготовителя;

- наименование страны-изготовителя;

- юридический адрес изготовителя и (или) продавца;

- условное обозначение труб или марка меди, размеры трубы, состояние материала, обозначение настоящего стандарта;

- номер партии;

- штамп технического контроля или номер технического контролера;

- дата изготовления.

8.10 Трубы транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

Для труб длиной более 2000 мм транспортные средства определяют в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

8.11 Трубы должны храниться в крытых помещениях и должны быть защищены от механических повреждений, воздействия влаги и активных химических веществ.

При соблюдении указанных условий хранения потребительские свойства труб при хранении не изменяются.

9 Гарантии изготовителя

9.1 Изготовитель гарантирует соответствие труб требованиям настоящего стандарта при соблюдении потребителем условий транспортирования и хранения.

9.2 Гарантийный срок хранения - 12 месяцев с даты изготовления.

9.3 По истечении гарантийного срока хранения трубы перед применением должны быть проверены на соответствие их требованиям настоящего стандарта и при соответствии могут быть использованы потребителем по назначению.

Приложение А

(справочное)

Теоретическая масса 1 м труб при номинальном наружном диаметре и номинальной толщине стенки

|

Номинальный наружный диаметр, мм |

Теоретическая масса 1 м труб, кг, при номинальной толщине стенки, мм |

|||||||||||

|

0,5 |

0,6 |

0,7 |

0,8 |

0,9 |

1,0 |

1,1 |

1,2 |

1,5 |

2,0 |

2,5 |

3,0 |

|

|

6,0 |

0,077 |

0,091 |

0,116 |

0,140 |

||||||||

|

8,0 |

0,105 |

0,124 |

0,161 |

0,196 |

||||||||

|

10,0 |

0,133 |

0,158 |

0,182 |

0,206 |

0,252 |

|||||||

|

12,0 |

0,161 |

0,191 |

0,221 |

0,250 |

0,307 |

|||||||

|

14,0 |

0,260 |

0,295 |

0,363 |

|||||||||

|

15,0 |

0,203 |

0,280 |

0,317 |

0,391 |

0,463 |

0,566 |

||||||

|

16,0 |

0,340 |

0,419 |

0,496 |

|||||||||

|

18,0 |

0,292 |

0,385 |

0,475 |

0,563 |

0,692 |

|||||||

|

22,0 |

0,359 |

0,474 |

0,531 |

0,587 |

0,642 |

0,698 |

0,859 |

|||||

|

25,0 |

0,671 |

0,798 |

0,985 |

|||||||||

|

28,0 |

0,459 |

0,608 |

0,682 |

0,755 |

0,899 |

1,111 |

||||||

|

35,0 |

0,671 |

0,765 |

0,950 |

1,042 |

1,133 |

1,404 |

1,844 |

|||||

|

40,0 |

1,090 |

1,196 |

||||||||||

|

42,0 |

0,921 |

1,146 |

1,368 |

1,698 |

2,236 |

|||||||

|

54,0 |

1,189 |

1,336 |

1,481 |

1,771 |

2,201 |

2,906 |

||||||

|

64,0 |

2,620 |

3,465 |

4,297 |

|||||||||

|

66,7 |

1,836 |

2,197 |

2,733 |

3,616 |

4,485 |

|||||||

|

70,0 |

3,801 |

4,716 |

||||||||||

|

76,1 |

2,512 |

3,127 |

4,142 |

5,142 |

||||||||

|

80,0 |

2,208 |

4,360 |

||||||||||

|

88,9 |

4,857 |

6,036 |

7,202 |

|||||||||

|

108,0 |

3,582 |

4,464 |

5,925 |

7,371 |

8,803 |

|||||||

|

133,0 |

5,512 |

7,322 |

10,899 |

|||||||||

|

159,0 |

6,602 |

8,775 |

13,079 |

|||||||||

|

219,0 |

18,109 |

|||||||||||

|

267,0 |

22,133 |

|||||||||||

|

Примечания 1 Теоретическая масса вычислена по номинальному наружному диаметру и номинальной толщине стенки. 2 Плотность меди принята равной 8,9 г/см3. |

||||||||||||

Приложение Б

(справочное)

Соответствие марок меди по ГОСТ Р 52318-2005 и EN 1057 : 1996

Таблица Б.1

|

ГОСТ Р 52318-2005 |

EN 1057: 1996 |

|

М1ф |

Cu-DHP |

|

М1р |

- |

Приложение В

(справочное)

Значения твердости по Виккерсу

Таблица В.1

|

Номинальный наружный диаметр, мм |

Форма поставки |

Состояние материала |

Твердость по Виккерсу, HV5/3 |

|

От 6,0 до 22,0 включ. |

В бухтах |

Мягкое |

40 - 70 |

|

От 6,0 до 54,0 включ. |

В отрезках |

Полутвердое |

75 - 100 |

|

От 6,0 до 267,0 включ. |

В отрезках |

Твердое |

Не менее 100 |

Приложение Г

(обязательное)

Испытание на наличие углеродной пленки

Г.1 Подготовка образца для испытания

Наружная поверхность образца трубы, предназначенного для испытания, должна быть чистой.

Для очистки наружной поверхности образца используют химический или механический метод.

Г.1.1 Химический метод очистки

Г.1.1.1 С одного конца образца трубы вставляют кислотостойкую заглушку.

Образец трубы с заглушкой опускают в концентрированную азотную кислоту по ГОСТ 4461 и выдерживают его не менее 30 с, после чего образец промывают проточной водой, затем дистиллированной водой и просушивают на воздухе.

Г.1.1.2 От конца образца трубы с заглушкой отрезают отрезок длиной не менее 25 мм и удаляют его.

Г.1.1.3 Оставшийся образец разрезают вдоль на две части инструментом, свободным от углеродосодержащих загрязнений, и обезжиривают путем погружения в ацетон по ГОСТ 2768.

Г.1.2 Механический метод очистки

Г.1.2.1 С наружной поверхности образца снимают тонкий слой путем обработки на токарном станке без применения смазочно-охлаждающей жидкости инструментом, свободным от углеродосодержащих загрязнений.

После механической обработки образец разрезают вдоль на две части инструментом, свободным от углеродосодержащих загрязнений, и обезжиривают путем погружения в ацетон.

Г.2 Проведение испытания

Г.2.1 Площадь внутренней поверхности подготовленного образца должна быть не менее 20 см2.

Г.2.2 Обезжиренный образец помещают внутренней поверхностью вверх в небольшую посуду с плоским дном из стекла или белого фарфора и приливают 25 %-ный (v/v) раствор азотной кислоты в таком количестве, чтобы образец был полностью погружен в раствор, при температуре окружающей среды.

Г.2.3 Когда кислота окрасится в голубой цвет, образец вынимают и промывают дистиллированной водой, смывая в кислоту любые частицы, прилипшие к образцу.

Г.3 Результаты испытания

Г.3.1 Изучение пленки, образовавшейся на поверхности кислоты, осуществляют с помощью микроскопа при десятикратном увеличении.

При первом просмотре можно определить наличие пленки или частиц на поверхности раствора кислоты. Если ничего не обнаружено или обнаружены отдельные редкие мелкие частицы, испытание выдержано.

Если на поверхности раствора кислоты явно видна плавающая пленка, - это может быть пленка углерода или окиси углерода.

Чтобы точно определить химический состав пленки - углерод или окись углерода, кислоту с пленкой необходимо довести до кипения и кипятить медленно в течение приблизительно 5 мин до растворения любых слоев окисла.

Если пленка исчезла или остались только редкие мелкие частицы, испытание выдержано.

Если пленка осталась без изменений, то это углерод и, следовательно, испытание не выдержано.

Приложение Д

(обязательное)

Метод сгорания для определения остаточного содержания углерода на внутренней поверхности труб

Д.1 Основной принцип

Д.1.1 Сгорание углерода, присутствующего на внутренней поверхности образцов трубы, проводят при заданной температуре, при заданном расходе кислорода. Содержание углерода включает остаточное, потенциальное и общее содержание углерода. Настоящий метод включает сгорание углерода и три способа измерения образовавшейся двуокиси углерода (углекислого газа).

Определяют остаточное содержание углерода или общее содержание углерода, или остаточное и общее содержание углерода.

Потенциальное содержание углерода определяют путем вычитания остаточного содержания углерода из общего содержания углерода.

Д.2 Подготовка образцов к испытанию

Д.2.1 С целью определения содержания углерода выполняют операции, последовательность которых определена в Д.2.1.1, способ А или Б, и (или) в Д.2.1.2.

Д.2.1.1 Остаточное содержание углерода

Способ А:

- отбирают образцы (Д.2.2);

- очищают внутреннюю поверхность образцов (Д.2.3);

- очищают наружную поверхность образцов (Д.2.4);

- разрезают образцы (Д.2.5).

Способ Б:

- отбирают образцы (Д.2.2);

- очищают наружную поверхность образцов (Д.2.4);

- очищают внутреннюю поверхность образцов (Д.2.3);

- разрезают образцы (Д.2.5).

Д.2.1.2 Общее содержание углерода

- отбирают образцы (Д.2.2);

- очищают наружную поверхность образцов (Д.2.4);

- разрезают образцы (Д.2.5).

Д.2.2 Отбор образцов для испытания

Д.2.2.1 Отрезают от трубы образец длиной 300 мм.

Режущий инструмент должен быть без красителей, смазки или других углеродосодержащих загрязняющих примесей.

Зачищают концы образцов.

Д.2.3 Очистка внутренней поверхности образца

Д.2.3.1 Погружают образец в ванну с органическим растворителем аналитического вида или хлорпроизводным углеводородов, например трихлорэтиленом или трихлорэтаном, на 5 мин при комнатной температуре или на 2 мин в кипящий раствор. В случае разногласий используют трихлорэтилен или трихлорэтан.

Погружают образец не менее чем на 30 с во вторую ванну с аналогичным раствором.

Вынимают образцы из ванны и размещают их вертикально над камерой испарения или в печи (термостате) до тех пор, пока раствор полностью не испарится. По мере загрязнения раствор в обеих ваннах периодически обновляют.

Д.2.4 Очистка наружной поверхности образца

Д.2.4.1 Наружная поверхность образца трубы, предназначенного для испытания, должна быть чистой.

Для очистки наружной поверхности образца используют химический или механический метод.

Для определения поправки холостого опыта (Д.4.5) и для ее использования в случае разногласий используют только химический метод очистки, приведенный в Д.2.4.2.

Д.2.4.2 Химический метод очистки

Д.2.4.2.1 С одного конца образца трубы вставляют кислотостойкую заглушку.

Образец трубы с заглушкой помещают в 50 %-ный (v/v) раствор азотной кислоты и выдерживают его не менее 30 с, после чего образец промывают проточной водой, затем дистиллированной водой, в конце опускают на 2 - 3 мин в ванну с дистиллированной водой температурой не менее 80 °С. Образец вынимают и просушивают на воздухе. Раствор азотной кислоты периодически обновляют.

Д.2.4.2.2 От конца образца трубы с заглушкой отрезают часть длиной не менее 25 мм и удаляют ее. Очищенный образец не должен иметь контакта с руками или углеродосодержащим веществом.

Д.2.4.3 Механический метод очистки

Д.2.4.3.1 С поверхности образца снимают тонкий слой путем обработки на токарном станке без применения смазочно-охлаждающих жидкостей режущим инструментом, свободным от углеродосодержащих загрязнений.

Д.2.5 Подготовка образцов для испытания

Д.2.5.1 Готовят образцы для испытания по Д.2.5.2 или Д.2.5.3 и хранят до проведения испытания в незагрязненной среде, например в эксикаторе, содержащем поддоны гидроокиси натрия.

Д.2.5.2 Трубы диаметрами, не превышающими диаметр печи

Д.2.5.2.1 От конца образца трубы с заглушкой, очищенного химическим методом, отрезают отрезок такой длины, чтобы площадь его внутренней поверхности была не менее 20 см2.

Для достижения чистого среза, перпендикулярного к оси трубы, рекомендуется использовать дисковую пилу для поперечной резки.

Площадь внутренней поверхности образца для испытания определяют умножением среднего внутреннего диаметра на длину образца, измеренных с точностью до 0,1 мм.

Если образец для испытания длиннее зоны температурного свечения устройства сгорания, описанного в Д.3, перечисление в), образец разрезают поперек на две части и помещают обе части одновременно в зону температурного свечения.

Д.2.5.3 Трубы диаметрами, превышающими диаметр печи

Д.2.5.3.1 Если диаметр печи менее диаметра трубы, следует использовать следующие методы:

- Метод продольной резки:

отрезают отрезок образца трубы такой длины, чтобы площадь его внутренней поверхности была не менее 20 см2.

Взвешивают отрезок образца с точностью приблизительно до 0,01 г - Ро.

Площадь внутренней поверхности образца So определяют умножением среднего внутреннего диаметра на длину образца, измеренных с точностью до 0,1 мм.

Используя обезжиренное лезвие пилы, разрезают отрезок образца продольно на две половинки. Сгибают каждую половинку образца таким образом, чтобы ее можно было продольно поместить в печь. Согнуть половинки образца можно с помощью зажимных губок из алюминия или других материалов на основе алюминия, предварительно обезжиренных трихлорэтиленом или трихлорэтаном. Материалы, из которых сделаны зажимы, не должны загрязнять образец углеродосодержащими веществами.

Взвешивают две половинки образца для испытания с точностью приблизительно до 0,01 г - P1.

Площадь внутренней поверхности образца для испытания S1, которая должна быть не менее 20 см2, вычисляют по формуле

S1 = S0![]() ; (Д.1)

; (Д.1)

- Метод сплющивания:

если образец для испытания площадью внутренней поверхности не менее 20 см2 может быть получен путем сплющивания, то операцию сплющивания проводят между зажимными губками клещей из алюминия или других материалов на основе алюминия, предварительно обезжиренных трихлорэтиленом или трихлорэтаном.

Д.3 Метод сгорания для продукции, содержащей углерод

Д.3.1 Горение проводят в кварцевой трубе в токе кислорода, имеющем минимальную степень чистоты 99,995 %.

Устройство горения состоит из:

а) системы для подачи кислорода и очистки, которая может гарантировать степень чистоты 99.995 %. Эта система обычно включает:

- рафинированную печь (первичное горение), включающую кварцевую трубу, заполненную окисью меди, в которой должна поддерживаться температура от 450 °С до 500 °С;

- уловитель для Н2О;

- уловитель для СО2;

б) камеры ожидания для испытуемого образца;

в) камеры для сжигания с трубой из кварца и трубчатой печи (примерно 600 мм длиной), в которой должна поддерживаться температура не менее 750 °С.

Д.4 Методы определения содержания углерода

Д.4.1 Существуют три основных метода определения содержания углерода:

- метод с использованием гидроокиси тетрабутиламмония (Д.4.2);

- метод измерения дифференциальной электропроводности (Д.4.3);

- метод спектрометрии поглощения инфракрасных лучей (Д.4.4).

Могут быть использованы другие методы (например кулонометрический метод), если их чувствительность не менее указанных.

В каждом случае поправка холостого опыта должна быть определена в соответствии с Д.4.5.

Д.4.2 Метод с использованием гидроокиси тетрабутиламмония

Д.4.2.1 Метод включает поглощение выработанной двуокиси углерода (углекислого газа) раствором этаноламина, нейтрализацию кислотности стандартным (метановым) раствором гидроокиси тетрабутиламмония и определение содержания углерода.

Точность результатов измерений ± 0,01 мг/дм2.

Д.4.3 Метод измерения дифференциальной электропроводности

Д.4.3.1 Метод заключается в измерении разницы электропроводности раствора гидроокиси натрия до и после поглощения выработанной двуокиси углерода (углекислого газа).

Точность результатов измерений ± 0,02 мг/дм2.

Д.4.4 Метод спектрометрии поглощения инфракрасных лучей

Д.4.4.1 Настоящий метод состоит в непосредственном определении содержания углерода путем автоматического анализа поглощения инфракрасных лучей выработанной двуокиси углерода (углекислого газа).

Устройство обычно включает механизм сгорания, описанный в разделе Д.3.

Точность результатов измерений ± 0,01 мг/дм2.

Д.4.5 Определение поправки холостого опыта

Д.4.5.1 Поправка холостого опыта должна быть определена в начале или в процессе испытаний.

Поправку холостого опыта выражают в миллиграммах на квадратный дециметр.

Подготовка образца:

- отрезают образец для испытаний такой длины, чтобы его внутренняя площадь поверхности была не менее 20 см2;

- полностью помещают образец в ванну с 50 %-ным (v/v) раствором азотной кислоты и выдерживают его не менее 30 с так, чтобы он был протравлен и с внутренней и с наружной стороны;

- вынимают образец для испытания из ванны, используя щипцы, и промывают его под проточной водой, затем под дистиллированной водой и в конце опускают на 2 - 3 мин в ванну с дистиллированной водой температурой не менее 80 °С и высушивают на воздухе;

- образец хранят в эксикаторе, содержащем поддоны гидроокиси натрия, до проведения измерений.

Определяют площадь внутренней поверхности образца умножением среднего внутреннего диаметра на длину образца, измеренных с точностью до 0,1 мм.

Далее используют один из методов определения содержания углерода в соответствии с Д.4.2, Д.4.3 или Д.4.4.

Поправка холостого опыта - это среднее значение, полученное для двух образцов.

Поправка холостого опыта должна быть не более 0,02 мг/дм2. Если получены большие поправки, то должна быть выяснена и устранена причина.

Д.5 Результаты

Д.5.1 Какой бы метод не использовался, содержание углерода должно быть выражено в миллиграммах на квадратный дециметр как среднеарифметическое значений, полученных при испытании двух образцов.

Д.6 Контроль точности

Д.6.1 Аппаратура должна проверяться в начале испытания, а затем не менее одного раза в день при непрерывном использовании, с использованием стандартных образцов. В случае использования спектрометра поглощения инфракрасных лучей проверка может проводиться с использованием окиси углерода в соответствии с инструкциями производителя. При использовании спектрометра поглощения инфракрасных лучей аппаратура для испытания должна проверяться не менее двух раз в год.

Приложение Е

(обязательное)

Метод вихретокового контроля труб

Е.1 Назначение и область применения

Е.1.1 Настоящий метод применяют для контроля труб из цветных металлов и сплавов с целью выявления нарушения сплошности материала на наружной и внутренней поверхностях труб и в толщине материала труб.

Е.1.2 Метод применяют для контроля труб наружным диаметром от 6 до 42 мм и выявления дефектов в толщине стенки на глубину до 3 мм от наружной поверхности.

Е.2 Применяемое оборудование

Е.2.1 Для проведения контроля труб используют:

- вихретоковый дефектоскоп;

- комплект проходных вихретоковых преобразователей разного диаметра;

- протяжно-центрирующее устройство с механизмом автоматической разбраковки или автоматической метки дефектных зон;

- эталонный образец.

Е.2.3 Вихретоковый проходной преобразователь устанавливают на протяжно-центрирующем устройстве с таким расчетом, чтобы труба была центрирована относительно электрического центра катушки проходного преобразователя. Показателем электрического центрирования является независимость интенсивности сигнала от положения несплошности на окружности. Несплошность может быть как естественная (на отбракованной ранее трубе), так и искусственная.

Е.2.3.1 Рекомендуется внутренний диаметр проходного преобразователя выбирать с таким расчетом, чтобы получать максимальное заполнение отверстия трубой.

Е.2.3.2 Оборудование, на котором проводят контроль труб, должно быть оснащено устройством для подавления сигнала концевого эффекта.

Е.2.4 Протяжно-центрирующее устройство - это электромеханическое средство подачи трубы через проходной преобразователь.

Устройство должно поддерживать трубу концентрически относительно электрического центра катушки проходного преобразователя.

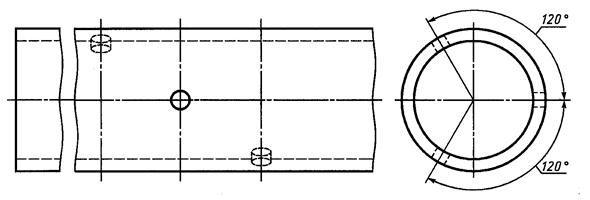

Е.2.5 Эталонный образец должен иметь три отверстия, просверленных радиально через стенку трубы под углом 0°, 120° и 240°, по одному в каждой из трех поперечных плоскостей в соответствии с рисунком Е.1.

Отверстия должны быть расположены друг от друга на расстоянии, достаточном для того, чтобы дефектоскоп фиксировал отдельные сигналы от каждого отверстия без помех от концов образца.

Допускается изготовление и применение эталонного образца с одним отверстием, который должен пропускаться через проходной преобразователь три раза с поворотом при каждом последующем пропускании отверстия образца на 120° относительно предыдущего его положения.

Рисунок Е.1 - Эталонный образец с тремя отверстиями

Е.2.5.1 Эталонный образец служит для настройки дефектоскопа на минимальную чувствительность контроля, обеспечивающую надежное выявление всех трех имеющихся на образце искусственных несплошностей, и для периодической проверки работоспособности средств контроля.

Е.2.5.2 Размеры диаметров сверленых отверстий приведены в таблице Е.1.

Таблица Е.1

В миллиметрах

|

Диаметр сверленых отверстий |

||

|

номинальный |

предельное отклонение |

|

|

От 6,0 до 28,0 включ. |

1,2 |

±0,05 |

|

Св. 28,0 до 42,0 включ. |

2,0 |

|

Е.2.5.3 Эталонные образцы изготовляют из труб того же сплава, состояния, размера, что и контролируемые трубы. Допускается расхождение эталонного образца с контролируемыми трубами только по толщине стенки, но не более чем на 0,5 мм.

Е.3 Подготовка к контролю

Е.3.1 Трубы должны быть очищены от значительных пригаров смазки, металлической стружки, отслаивающейся окалины и других загрязнений поверхности.

Е.3.2 Перед началом контроля дефектоскоп выводят на режим и проверяют его работоспособность в соответствии с инструкцией по эксплуатации и методикой контроля.

Е.3.4 Состояние эталонных образцов проверяют не реже одного раза в три месяца. Одновременно проводят метрологический контроль размеров искусственных несплошностей (отверстий) на образце.

Е.4 Проведение контроля

Е.4.1 Трубы по одной подаются в протяжно-центрирующее устройство.

Е.4.2 Если при прохождении трубы не возникает сигнал «Брак», свидетельствующий о наличии недопустимых несплошностей в ней, то трубу считают годной. В противном случае трубу отбраковывают.

Е.4.3 Контроль настройки вихретокового дефектоскопа должен проводиться перед каждым началом работ по Е.3.3 и периодически через каждые 2 ч непрерывной работы путем двух-, трехразового пропускания образца через установку.

Е.4.4 При обнаружении нарушений настройки или отклонений от требований, описанных в Е.2.2 - Е.2.5 настоящего приложения, контроль труб должен быть прекращен до восстановления режима работы оборудования. Все трубы, прошедшие контроль при указанных нарушениях режима, подвергают повторной проверке.

Е.5 Обработка результатов

Е.5.1 Индикация дефектного участка осуществляется сигнальной лампочкой, которая загорается при его прохождении через проходной преобразователь. Установка может работать в автоматическом режиме, обеспечивая сортировку проконтролированных труб на соответствующие и несоответствующие техническим требованиям. Кроме того, к нему может быть подключено регистрирующее или маркирующее устройство.

Е.5.2 Результаты вихретокового контроля труб записывают в журнал. При этом должны быть указаны основные условия проведения контроля: эталонный образец, тип установки, объем контроля, рабочая частота, размер проходного преобразователя.

Е.5.3 Записи в журнале служат для статистического анализа эффективности контроля труб и состояния технологического процесса их производства.

Ключевые слова: трубы медные, наружный диаметр, средний диаметр, толщина стенки, марки, химический состав, косина реза, кривизна, герметичность, углеродная пленка

СОДЕРЖАНИЕ