Документы по стандартизации

Металлические конструкции

СТАНДАРТ ОРГАНИЗАЦИИ

РЕЗЕРВУАРЫ ВЕРТИКАЛЬНЫЕ

ЦИЛИНДРИЧЕСКИЕ СТАЛЬНЫЕ ДЛЯ

НЕФТИ И НЕФТЕПРОДУКТОВ

ПРАВИЛА ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ,

РЕМОНТА И РЕКОНСТРУКЦИИ

СТО 0030-2004

(02494680, 01400285, 01411411, 40427814)

Москва 2004

ПРЕДИСЛОВИЕ

1. РАЗРАБОТАН ЗАО Центральный ордена Трудового Красного Знамени научно-исследовательский и проектный институт строительных металлоконструкций им. Мельникова (ЗАО «ЦНИИПСК им. Мельникова») к.т.н. Г.П. Кандаков, к.ф.-м.н. В.К. Востров, д.т.н. В.М. Горицкий, к.т.н. Б.Ф. Беляев, к.т.н. К.К. Рябой, к.х.н. Г.В. Оносов, к.т.н. А.В. Горностаев;

ОАО Проектный институт нефтеспецстройпроект (ОАО ПИ Нефтеспецстройпроект) к.т.н. Э.Я. Гордон, инж. М.В. Ларионов, инж. В.Н. Тюрин;

ОАО Институт по монтажным и специальным строительным работам (ОАО ВНИИМонтажспецстрой) инж. А.А. Катанов, инж. Г.А. Ритчик;

ЗАО Трест Коксохиммонтаж к.т.н. Ф.Е. Дорошенко.

2. ВНЕСЕН организациями разработчиками Стандарта.

3. ПРИНЯТ на научно-техническом совете ЦНИИПСК им. Мельникова от 18.12.2003 г. с участием представителей организаций разработчиков Стандарта.

4. СОГЛАСОВАН

5. ВВЕДЕН впервые.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

Настоящий Стандарт разработан в соответствии с Федеральным законом «О техническом регулировании» № 184-ФЗ, Федеральным законом от 21.07.97 № 116-ФЗ «О промышленной безопасности опасных производственных объектов» с внесенными изменениями от 10 января 2003 г., Положением о порядке проведения экспертизы промышленной безопасности в химической, нефтехимической и нефтеперерабатывающей промышленности. Постановление Госгортехнадзора РФ № 8 от 18 марта 2003 г., и предназначен для разработчиков Стандарта, а также организаций, эксплуатирующих резервуары или являющихся заказчиками их диагностирования, ремонта или реконструкции.

Стандарт может применяться организациями, выполняющими работы по техническому диагностированию резервуаров и разрабатывающими проектную документацию на их ремонт и реконструкцию, если эти организации имеют сертификаты соответствия, выданные Органом по сертификации в системе добровольной сертификации, созданной организациями разработчиками Стандарта.

Организации разработчики не несут никакой ответственности за использование данного Стандарта организациями, не имеющими сертификатов соответствия.

Необходимость разработки Стандарта продиктована тем, что опыт, накопленный организациями разработчиками Стандарта, а также отечественными предприятиями и организациями по диагностированию, ремонту, реконструкции, расчету, методам контроля и испытаниям резервуаров, оснований и фундаментов, содержится в нескольких десятках разрозненных нормативных документов (СНиП, ТУ, РД, ВСН, ведомственных правилах и т.п.), частично устаревших и не охватывающих в целом проблему безопасной эксплуатации резервуаров.

Основной целью Стандарта является создание современной нормативной базы по вопросам технического диагностирования в рамках которого определяется и прогнозируется техническое состояние резервуаров и решаются вопросы о необходимости ремонта и (или) реконструкции для поддержания их работоспособного состояния.

При разработке Стандарта проанализированы и учтены:

- законодательная, правовая и нормативно-техническая документация по вопросам обеспечения промышленной безопасности;

- опыт проектирования, ремонта, монтажа и эксплуатации резервуаров;

- результаты обследований промышленных объектов;

- некоторые зарубежные стандарты;

- новые аспекты работы Госгортехнадзора России, связанные с принятием Федерального закона «О промышленной безопасности опасных производственных объектов»;

- предложения предприятий, организаций, объединений и специалистов.

Замечания и предложения по дополнениям и изменениям настоящего Стандарта просим направлять по адресу:

117393 Москва, ул. Архитектора Власова, 49, ЗАО «ЦНИИПСК им. Мельникова», факс: 960-22-77, E-mail: osk@stako.ru, телефон для справок: (095) 128-86-29, 128-80-83.

СТАНДАРТ ОРГАНИЗАЦИИ

РЕЗЕРВУАРЫ ВЕРТИКАЛЬНЫЕ ЦИЛИНДРИЧЕСКИЕ СТАЛЬНЫЕ ДЛЯ НЕФТИ И НЕФТЕПРОДУКТОВ

ПРАВИЛА ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ, РEMOHTA И РЕКОНСТРУКЦИИ

Утвержден и введен в действие Приказом ЗАО «ЦНИИПСК им. Мельникова» от 28.01.2004 г. № 16, приказом ОАО ПИ Нефтеспецстройпроект от 27.01.2004 г. № 2, приказом ОАО ВНИИМонтажспецстрой от 22.01.2004 г. № 3-ОД, приказом ЗАО Трест Коксохиммонтаж от 26.12.2003 г. № 88А.

Дата введения 2004-01-30

год, месяц, число

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий Стандарт применяется для вертикальных стальных цилиндрических резервуаров для нефти и нефтепродуктов трех классов ответственности со стационарными и плавающими крышами, а также со стационарными крышами и понтонами и устанавливает правила технического диагностирования, ремонта и реконструкции резервуаров находящихся в эксплуатации.

Стандарт распространяется также на вновь смонтированные принимаемые в эксплуатацию резервуары при наличии в них дефектов монтажа или отступлений от проекта, требующих устранения и ремонта, а также на аналогичные резервуары для других жидких продуктов в диапазоне температур эксплуатации от -65 °С до 100 °С.

Стандарт не распространяется на изотермические резервуары, баки-аккумуляторы для горячей воды, резервуары для агрессивных химических продуктов, а также на резервуары с избыточным давлением свыше 2,5 КПа.

2. НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие нормативные документы:

· ГОСТ 12.1.004-91. ССБТ Пожарная безопасность. Общие требования. М., Изд-во стандартов, 1991 г.

· ГОСТ 9454-78. Металлы. Метод испытаний на ударный изгиб при пониженных, комнатной и повышенных температурах. М., Изд-во стандартов, 1978 г.

· ГОСТ 15140-78* Материалы лакокрасочные. Методы определения адгезии.

· ГОСТ 22733-77 Грунты. Метод лабораторного определения максимальной плотности.

· ГОСТ Р 51164-98 Трубопроводы стальные магистральные. Общие требования к защите от коррозии.

· СНиП 2.03.11-85. Защита строительных конструкций от коррозии. М., Стройиздат, 1985 г.

· СНиП 3.02.01-87. Земляные сооружения, основания и фундаменты.

· СНиП 3.03.01-87. Несущие и ограждающие конструкции. М., Стройиздат, 1988 г.

· СНиП 3.04.03-85 Защита строительных конструкций и сооружений от коррозии.

· ПБ 03-605-03. Правила устройства вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов.

· ИСО 2409:1992 Лаки и краски. Испытание методом решетчатых надрезов.

· ИСО 2808:1998 Лаки и краски. Метод определения толщины пленки.

· ИСО 4624:1998 Лаки и краски. Определение адгезии методом отрыва.

При выполнении работ по диагностированию, ремонту и реконструкции резервуаров рекомендуется руководствоваться нормативно-технической документацией, приведенной в приложении В.

3. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

В настоящем Стандарте применяются следующие термины с соответствующими определениями.

3.1. Техническое диагностирование - комплекс работ, связанный с исследованием состояния конструкции резервуара, оценкой пригодности его элементов для дальнейшей эксплуатации, выявлением зон, узлов, соединений или элементов конструкции, требующих ремонта или замены, определением условий и режимов безопасной эксплуатации, оценкой остаточного ресурса.

3.2. Реконструкция - любая работа, которая меняет физические характеристики материала конструкции, параметры и технологические характеристики резервуара.

Примечание. Примеры реконструкции: установка дополнительных люков-лазов; изменение высоты стенки резервуара; оснащение резервуара понтоном.

3.3. Ремонт - любая работа, необходимая для поддержания резервуара в работоспособном состоянии.

Примечание. В зависимости от степени сложности ремонт может быть текущим, средним или капитальным.

Текущий ремонт - комплекс мероприятий и работ по предохранению элементов резервуара от преждевременного износа, защиты конструкций и устранения повреждений.

Средний ремонт связан с выполнением ремонтных операций в локальных зонах с применением сварки.

Капитальный ремонт проводится для восстановления работоспособности и полного (близкого к полному) восстановления ресурса эксплуатации резервуара с заменой или усилением пришедших в негодность отдельных конструктивных элементов резервуара или их частей. На период капитального ремонта резервуар выводится из эксплуатации и производится его полная зачистка и дегазация.

3.4. Экспертная организация - организация, прошедшая добровольную сертификацию и имеющая сертификат соответствия, выданный органом по сертификации на право проведения работ по диагностике резервуаров и выдаче заключений по их техническому состоянию.

3.5. Специализированная экспертная организация - организация разработчик данного Стандарта.

3.6. Эксперт - полномочный представитель экспертной или специализированной экспертной организации.

3.7. Изменение в эксплуатации - изменение свойств хранимого продукта (удельный вес и коррозионная активность), изменение температуры или давления по сравнению с предыдущими условиями эксплуатации, изменение интенсивности эксплуатации (частоты наполнения-опорожнения), изменение максимального уровня заполнения.

3.8. Дефект - отклонение от нормы, возникшее в процессе выполнения заводских и монтажных технологических операций. Различают допустимые и критические дефекты.

Примечание. Примеры дефектов: трещины в сварных швах, искажение проектной геометрической формы элементов в результате нарушения технологии монтажа, отклонения от требований проекта по нормируемым расстояниям между сварными швами.

3.9. Повреждение - отклонение от нормы, возникшее в процессе эксплуатации резервуара при сохранении его работоспособного состояния.

Примечание. Примеры повреждений: коррозионное растрескивание, усталостные трещины, искажение проектной формы в результате осадки, уменьшение толщины элемента в результате коррозии, потеря устойчивости стенки в результате влияния силовых воздействий.

3.10. Авария - частичное или полное разрушение резервуара, возникшее в процессе его сооружения, испытаний, ремонта, реконструкции или эксплуатации.

Примечание. Примеры аварий: взрыв или загорание продукта в резервуаре, разрыв сварного стыка стенки, течь в днище резервуара.

3.11. Предельное состояние - состояние резервуара, при котором его дальнейшая эксплуатация недопустима в связи с высокой вероятностью возникновения аварии.

3.12. Ресурс - срок безопасной эксплуатации резервуара (в годах) на допустимых параметрах от сдачи в эксплуатацию до перехода в предельное состояние.

3.13. Остаточный ресурс - срок безопасной эксплуатации резервуара (в годах) на допустимых параметрах от момента его технического диагностирования до перехода в предельное состояние.

3.14. Хлопун - вмятина или выпучина, теряющие устойчивость под действием внутренних или внешних нагрузок.

3.15. Класс ответственности резервуара - степень опасности (риска), возникающая при аварии резервуара для здоровья и жизни граждан, имущества физических или юридических лиц, государственного или муниципального имущества, экологической безопасности, а также здоровья или жизни животных и растений.

Примечание. В зависимости от объема и места расположения вертикальные цилиндрические резервуары в соответствии с ПБ 03-605-03 подразделяются на три класса ответственности:

Класс I - особо опасные резервуары: объемами 10000 м3 и более, а также резервуары объемами 5000 м3 и более, расположенные непосредственно по берегам рек, крупных водоемов и в черте городской застройки.

Класс II - резервуары повышенной опасности: объемами от 5000 до 10000 м3.

Класс III - опасные резервуары: объемами от 100 до 5000 м3.

4. ТЕХНИЧЕСКОЕ ДИАГНОСТИРОВАНИЕ РЕЗЕРВУАРОВ

4.1. Требования безопасности.

4.1.1. Должны быть разработаны мероприятия, которые обеспечивают безопасность персонала, предотвращение случайных загораний, взрывов, повреждений или разрушений.

4.1.2. Мероприятия по обеспечению безопасности персонала, проводящего диагностирование резервуаров, включая осмотр понтонов или плавающих крыш, должны содержать весь комплекс мер, направленных на соблюдение норм противопожарной безопасности, контроль санитарных норм предельно допустимых концентраций отравляющих и других вредных веществ в зоне работ и согласовываться с правилами безопасности государственного технического надзора.

4.1.3. Перед началом работ по техническому диагностированию резервуаров, связанных с производством огневых работ, особое внимание должно быть уделено полной очистке резервуаров от остатков нефтепродуктов, их дегазации с контролем концентрации паров углеводородов и других газов, а также обеспечению пожарной безопасности рядом расположенных резервуаров.

4.2. Требования к организации работ, исполнителям, средствам и объектам технического диагностирования.

4.2.1. Организация проведения работ по контролю технического состояния резервуаров возлагается на их владельца. Владелец резервуара обязан:

· предоставить всю техническую и технологическую документацию на резервуар специалистам, выполняющим техническое диагностирование;

· разработать и выполнить комплекс мероприятий, обеспечивающих безопасность проведения работ, включая зачистку и дегазацию резервуара;

· обеспечить доступ специалистов, проводящих дефектоскопию ко всем зонам, предусмотренным программой диагностирования;

· выполнить работы по зачистке зон, подлежащих контролю, а также демонтаж конструктивных элементов, мешающих проведению диагностирования.

4.2.2. Диагностирование резервуаров должно проводиться в соответствии с настоящими правилами по программе, согласованной с владельцем резервуара.

4.2.3. Причинами проведения контроля технического состояния служат:

· выработка расчетного срока службы или выработка ресурса, установленного по результатам предыдущего диагностирования;

· физический износ материала конструкции, выражающийся в появлении и нарастании повреждений (трещины в сварных соединениях или основном металле, коррозионное растрескивание, опасные коррозионные повреждения), выявленных в процессе эксплуатации;

· обращения и запросы эксплуатационных служб владельца резервуара;

· указания инспектирующих организаций;

· подготовка резервуара к выполнению работ по реконструкции и изменению режимов эксплуатации.

4.2.4. Организации, выполняющие диагностирование резервуаров (экспертные организации) в соответствии с данным Стандартом, должны иметь сертификат соответствия выданный органом по сертификации в системе добровольной сертификации созданной организациями разработчиками Стандарта.

4.2.5. Специалисты по диагностированию (эксперты) должны быть аттестованы по этому виду работ экспертной или специализированной экспертной организацией.

4.2.6. Специалисты, выполняющие в процессе диагностирования резервуаров контроль качества сварных соединений физическими методами, могут выполнять только те виды работ, на которые они аттестованы в соответствии с «Правилами аттестации специалистов неразрушающего контроля», утвержденными Госгортехнадзором России.

4.2.7. Аппаратура и средства, применяемые при диагностировании резервуаров должны позволять надежно выявлять недопустимые дефекты. Не допускается применение аппаратуры, подлежащей госповерке и не прошедшей ее.

4.2.8. При техническом диагностировании резервуарных парков первоочередному обследованию подлежат резервуары:

· находящиеся в аварийном состоянии;

· выработавшие расчетный срок службы, или имеющие недопустимые повреждения или дефекты;

· изготовленные из кипящих сталей или с использованием низкокачественных электродов.

4.3. Виды и периодичность технического диагностирования

4.3.1. Виды диагностирования:

¯ визуальный контроль в процессе эксплуатации;

¯ частичное диагностирование;

¯ полное диагностирование;

¯ послеремонтное диагностирование.

4.3.2. Визуальный контроль в процессе эксплуатации осуществляется постоянно.

4.3.3. Периодичность частичного или полного диагностирования устанавливается экспертной организацией в зависимости от конструктивных особенностей и конкретных условий эксплуатации резервуара.

Интервалы между диагностированиями должны гарантировать, что остаточный ресурс резервуара не будет исчерпан, однако, интервал между диагностированиями не должен превышать 10 лет.

Первое частичное диагностирование построенных резервуаров должно проводиться в следующие сроки:

· для резервуаров 1-го класса опасности - через 3 года после ввода в эксплуатацию;

· для резервуаров 2-го класса - через 4 года;

· для резервуаров 3-го класса - через 5 лет.

Рекомендуемый срок и вид очередного диагностирования каждого резервуара должен устанавливаться экспертом и указываться в экспертном заключении. Юридическая ответственность за несвоевременное проведение диагностирования резервуара, приведшее к аварии, возлагается на владельца резервуара.

4.4. Визуальный контроль в процессе эксплуатации

4.4.1. Визуальный контроль резервуара может проводиться соответствующей службой владельца, т.е. лицами, не являющимися официальными экспертами. Персонал, выполняющий указанную работу, должен быть обучен, знать средства и методику выполнения работ, характеристики хранимого продукта и должен быть проинструктирован о мерах безопасности при проведении работ.

4.4.2. Визуальный контроль должен включать внешний осмотр поверхности резервуара для обнаружения утечек, повреждений стенки, признаков осадки основания, состояния отмостки, защитных лакокрасочных покрытий и оборудования. Результаты наблюдений должны заноситься в специальный журнал ежемесячно.

4.5. Частичное диагностирование

4.5.1. Все резервуары должны подвергаться частичному диагностированию в срок, определенный по результатам предыдущего диагностирования, но не реже чем через каждые 5 лет. При проведении такого обследования резервуары могут не выводиться из эксплуатации.

4.5.2. Частичное диагностирование резервуара предусматривает выполнение следующих работ:

· ознакомление с эксплуатационно-технической документацией на резервуар;

· визуальный контроль конструкций резервуара, включая сварные соединения;

· визуальное определение видов и степени коррозионного поражения наружной поверхности стенки, уторного узла и крыши резервуара;

· измерение фактических толщин элементов стенки и крыши резервуара;

· измерение толщины низа стенки в зоне уторного узла с шагом не более 1 м с целью определения степени коррозионных поражений;

· определение толщины окраечных листов днища в зоне утора;

· измерение геометрической формы и повреждений стенки;

· проверку соответствия требованиям проекта и норм размещения патрубков на стенке резервуара по отношению к вертикальным и горизонтальным сварным швам;

· контроль качества сварных соединений стенки неразрушающими методами;

· оценку состояния узлов врезок люков-лазов и приемо-раздаточных патрубков в стенку резервуара;

· проверку состояния фундамента и отмостки;

· нивелирование наружного контура днища;

· обследование анкерных болтов (при их наличии) и зон их заделки;

· поверочные расчеты конструкции резервуара;

· отбор проб металла разрушающими и неразрушающими способами;

· анализ состояния резервуара, разработка рекомендаций по дальнейшей эксплуатации (с назначением очередного срока и вида диагностирования), ремонту или выводу из эксплуатации;

· составление заключения о техническом состоянии резервуара.

4.5.3. На резервуарах с теплоизоляцией по решению эксперта, проводящего диагностирование, изоляция должна удаляться только на участках, позволяющих оценить состояние внешней поверхности стенки и крыши.

4.5.4. Там, где для защиты днища применяются катодные системы, периодическое обследование этих систем должно выполняться в соответствии с рекомендациями соответствующих документов и проекта.

4.5.5. Элементы заземляющих систем резервуара должны быть проконтролированы.

4.5.6. Результаты измерений толщины стенки ультразвуковым методом снаружи без вывода резервуара из эксплуатации могут быть средством определения скорости сплошной коррозии и могут позволить проанализировать состояние стенки. Объем и места таких измерений должны быть заданы экспертом, проводящим обследование.

4.5.7. Скорость сплошной коррозии может определяться сравнением результатов измерений толщин поясов стенки резервуара, полученных в процессе предыдущих диагностирований или на основе опыта эксплуатации резервуаров подобного типа.

4.6. Полное диагностирование

Полное диагностирование резервуаров проводится с выводом их из эксплуатации, опорожнением, дегазацией и зачисткой. Полное диагностирование проводится в соответствии с согласованной Заказчиком программой диагностирования не реже одного раза в 10 лет и предусматривает выполнение работ, проводимых при частичном диагностировании и, кроме того, дополнительных работ:

· измерения и анализ изменений геометрических отклонений корпуса и основания за время эксплуатации резервуара по данным приемо-сдаточной документации и результатов предыдущих диагностирований;

· диагностирование поверхности снаружи и изнутри всех конструктивных элементов резервуара, включая понтон (плавающую крышу);

· измерение толщин всех конструктивных элементов резервуара с выявлением зон недопустимых коррозионных повреждений;

· измерение зазоров между понтоном (плавающей крышей) и стенкой резервуара и обследование состояния затвора;

· измерение вертикальности направляющих плавающей крыши (понтона);

· измерение вертикальности опорных стоек плавающей крыши (понтона);

· измерение геометрических характеристик конструктивных элементов резервуара с выявлением параметров, выходящих за допускаемые пределы;

· оценка состояния узлов врезок люков-лазов и приемо-раздаточных патрубков в стенку внутри резервуара;

· определение характера и величины осадки основания и оценка неравномерности осадки основания в зоне стенки и в центральной части днища резервуара;

· контроль качества сварных соединений физическими методами, включая уторный шов и сварные соединения врезок в стенку нижнего пояса;

· определение механических свойств и критической температуры хрупкости металла в зонах интенсивных коррозионных повреждений (при необходимости), а также участков с высокой концентрацией напряжений и резервуаров со сроком эксплуатации более 20 лет;

· измерение толщины антикоррозионных покрытий;

· оценка скорости коррозионных процессов в зонах интенсивной коррозии;

· поверочный прочностной расчет основных конструктивных элементов резервуара, включая расчет устойчивости корпуса резервуара;

· оценка остаточного ресурса резервуара и определение вида и срока проведения очередного диагностирования;

· составление технического отчета о результатах полного диагностирования включающего дефектную ведомость, рекомендации о необходимости проведения ремонта или реконструкции резервуара с определением вида и режима прочностных испытаний, заключение о возможности и условиях дальнейшей эксплуатации резервуара.

4.7. Послеремонтное диагностирование.

4.7.1. Проведение послеремонтного диагностирования резервуаров рекомендуется преимущественно в тех случаях, когда службами технического надзора Заказчика выявлены существенные отклонения каких-либо геометрических или конструктивных параметров резервуара от требований нормативной или ремонтной проектной документации. В таких случаях экспертная организация проводит диагностирование конструктивных элементов, в которых выполнялись ремонтные работы, или всего резервуара по специально разработанной программе, утвержденной Заказчиком. В задачу такого послеремонтного диагностирования входит уточнение режимов эксплуатации и сроков очередного диагностирования с учетом выявленного фактического состояния конструкций резервуара после его ремонта или реконструкции на основе оценки остаточного ресурса безопасной эксплуатации.

4.7.2. По результатам послеремонтного диагностирования составляется экспертное заключение, составляемое в соответствии с требованиями программы диагностирования.

4.8. Методы диагностирования резервуарных конструкций

4.8.1. Экспертная организация имеет право применять любые как расчетные, так и инструментальные методы и методики диагностирования и исследований, направленные на получение наиболее полной и достоверной информации о состоянии резервуарных конструкций, оценки пригодности их к дальнейшей эксплуатации и определения остаточного ресурса. При этом ответственность за достоверность получаемых результатов и правильность выводов, сделанных на их основе, полностью возлагается на организацию, проводящую диагностирование.

4.8.2. При проведении диагностирования резервуаров могут применяться следующие методы:

· цветная дефектоскопия - для выявления поверхностных дефектов, включая зарождающиеся или имеющиеся в конструкции микротрещины или коррозионные трещины;

· капиллярные методы для определения герметичности соединений;

· ультразвуковая дефектоскопия - для выявления внутренних дефектов в сварных соединениях;

· ультразвуковая толщинометрия (ультразвуковое сканирование) - с целью определения степени коррозионных повреждений;

· электрофизическое зондирование грунта в основании - для определения возможных протечек продукта и оценки герметичности днища заполненного резервуара;

· акустико-эмиссионный метод диагностики - для выявления в корпусе дефектов, склонных к развитию при нагружении;

· метод магнитной анизотропии - для оценки напряженно-деформированного состояния и определения коэффициентов концентрации напряжений в различных зонах конструкции;

· метод инфракрасной спектроскопии - для определения зон концентрации напряжений в стенке резервуаров по увеличению температуры в этих зонах в процессе нагружения;

· метод определения прочности конструктивных элементов резервуара, а также выявления зон и оценки степени структурной неоднородности соединений по измерению твердости металла и сварных соединений переносным твердомером;

· стандартные методы определения механических свойств металла и сварных соединений резервуара на вырезанных из конструкции пробах;

· метод оценки склонности металла и сварных соединений к хрупким разрушениям по определению критической температуры перехода в хрупкое состояние образцов с острым надрезом;

· метод оценки свойств стали и соединений на базе металлографических и фрактографических исследований микропроб, взятых из конструктивных элементов резервуара.

4.9. Оформление результатов диагностирования

4.9.1. По результатам диагностирования составляется технический отчет и экспертное заключение, которые являются неотъемлемой частью комплекта технической документации на резервуар.

4.9.2. Технический отчет о результатах диагностирования конструкций резервуара должен содержать следующую информацию:

· Наименование организации, выполнявшей диагностирование, с указанием лицензии на право проведения работ, фамилий и должностей исполнителей;

· Данные из имеющейся технической документации:

- техническая характеристика резервуара;

- наименование проектной организации, номер проекта и завод-изготовитель;

- наименование монтажной организации, дата ввода в эксплуатацию;

- сведения о металле, толщине листов по проекту и сертификатах примененных сварочных материалов;

- данные о режиме эксплуатации резервуара и виде хранимого продукта;

- данные о проведенных ранее диагностированиях и ремонтах;

· Результаты технического диагностирования и расчетов резервуара:

- результаты визуального контроля;

- результаты измерений фактических толщин листов;

- результаты измерения геометрической формы корпуса резервуара;

- результаты диагностирования основания резервуара;

- результаты физических методов контроля сварных соединений;

- дефектная ведомость с указанием зон расположения дефектов;

- результаты механических испытаний, химического и металлографического анализов (при необходимости);

- результаты оценки склонности металла к хрупким разрушениям (при необходимости);

- результаты поверочных расчетов на прочность и устойчивость;

- результаты других расчетов, если на их основании принимаются решения о проведении ремонтных работ или изменении условий эксплуатации.

· Заключение по результатам диагностирования технического состояния резервуара должно содержать:

- выводы и рекомендации о возможности и условиях дальнейшей эксплуатации резервуара;

- оценка ремонтопригодности резервуара;

- рекомендации по выполнению ремонтных работ, изменению режимов эксплуатации или выводу резервуара из эксплуатации.

4.9.3. Заключение и все приложения к нему хранятся вместе с паспортом резервуара. Копия заключения хранится в организации проводящей диагностирование.

5. ОЦЕНКА ПРИГОДНОСТИ РЕЗЕРВУАРОВ К ЭКСПЛУАТАЦИИ

5.1. Общие положения

5.1.1. Если результаты диагностирования резервуара показывают, что произошли изменения по сравнению с его начальным состоянием, должна быть выполнена оценка пригодности резервуара для продолжения эксплуатации.

5.1.2. В этом разделе даются критерии и способы оценки пригодности существующего резервуара к продолжению его эксплуатации, на основании которых оценивается остаточный ресурс, рекомендуются изменения условий эксплуатации, принимаются решения о ремонте или реконструкции резервуара.

5.1.3. При скорости коррозии более 0,1 мм/год для снижения опасности коррозионных повреждений следует предусматривать антикоррозионную защиту металлоконструкций в соответствии с требованиями ПБ 03-605-03.

5.2. Оценка состояния крыши

5.2.1. Стационарные крыши

5.2.1.1. Необходимо удостовериться в целостности конструкции крыши и ее несущих элементов.

5.2.1.2. Если остаточная толщина участков настила крыши менее 1,5 мм, то необходимо провести замену этих участков, а также листов настила крыши со сквозными отверстиями и провести обследование ее несущих элементов.

5.2.1.3. Измерение толщин листов настила крыши (минимальный объем измерений - по двум взаимно перпендикулярным диаметральным направлениям) проводится не менее чем в пяти точках на каждом листе. При этом за остаточную толщину листа принимается минимальная толщина из всех проведенных измерений. Особое внимание должно уделяться окраинным листам настила крыши.

5.2.1.4. Элементы несущих конструкций крыши (радиальные и кольцевые ребра, опорные стойки) и узлы их соединения должны быть проконтролированы. Поврежденные или прокорродировавшие элементы должны быть оценены на предмет необходимости ремонта или замены. Особое внимание должно быть уделено оценке степени коррозии опорных стоек и использованных в конструкциях покрытия замкнутых профилей (коррозия может быть не видна при внешнем осмотре).

5.2.1.5. Оценка состояния и измерение сечений и толщин несущих элементов каркаса может производится через предварительно вырезанный проем в настиле крыши. Предельно допустимый коррозионный износ несущих конструкций кровли должен быть подтвержден расчетом.

5.2.1.6. Для самонесущих конических крыш предельно допустимая остаточная толщина определяется в соответствии с ПБ 03-605-03. Остаточная толщина крыши определяется в соответствии с п. 5.2.1.3 настоящих правил.

5.2.2 Плавающие крыши (понтоны)

5.2.2.1. При оценке технического состояния плавающей крыши (понтона) выполняется проверка и измерения следующих ее (его) параметров:

- состояние сварных швов или других соединений центральной части плавающей крыши (понтона);

- плотность прилегания затвора к стенке резервуара;

- производится замер зазора между бортовым элементом короба понтона (плавающей крыши) и стенкой резервуара, а также зазора между направляющими стойками и их патрубками;

- оценивается состояние поверхности направляющих стоек (на них не должно быть следов механического контакта с патрубками);

- производится измерение толщин центральной части плавающей крыши (понтона), а также коробов понтонного кольца. Для оценки степени коррозионных повреждений измерения производятся, как правило, в местах наибольших деформаций;

- производятся измерения отклонений от вертикали направляющих и опорных стоек;

- проверяется наличие под опорными стойками подкладных пластин, если пластины требовались по проекту;

- проверяется соосность направляющих рельсов и катучей лестницы плавающей крыши.

5.2.2.2. Конструктивные элементы плавающих крыш и понтонов, на которых обнаружены трещины или сквозные отверстия должны быть отремонтированы или заменены.

5.2.2.3. Прокорродировавшие участки плавающей крыши (понтона) должны быть оценены с целью определения вероятности появления сквозной коррозии. Если она достаточно высока, поврежденные участки должны быть отремонтированы или заменены. Предельно допустимый коррозионный износ стенок коробов и центральной части крыши не должен превышать 30 % от проектной величины в радиусе 600 мм от патрубков опорных стоек. Для остальных листов центральной части крыши (понтона) коррозионный износ не должен превышать 50 %.

5.2.2.4. Опорные стойки, конструкция затвора, катучая лестница крыши, направляющие стойки, дренажные системы и другое оборудование, установленное на крыше или понтоне, в случае обнаружения недопустимых отклонений, должны быть оценены на необходимость ремонта или замены.

5.2.2.5. При оценке технического состояния двудечных плавающих крыш выполняется проверка и измерение параметров аналогичных приведенным в п. 5.2.2.1. Критерий оценки состояния верхней и нижней деки двудечных плавающих крыш приведен в п. 5.2.2.3 и соответствует элементам коробов понтонов однодечных плавающих крыш.

5.3. Оценка состояния стенки

5.3.1. Общие положения

5.3.1.1. При определении пригодности стенки резервуаров к дальнейшей эксплуатации основное внимание следует уделять оценке следующих факторов, которые могут неблагоприятно повлиять на работу или конструктивную целостность стенки резервуара:

· степень коррозионных повреждений;

· дефекты сварных соединений (наплывы, подрезы, непровары);

· наличие трещин и других дефектов;

· депланация и угловатость сварных соединений;

· геометрические отклонения стенки от проектной формы, таких как отклонения образующих от вертикали и от проектного радиуса кривизны стенки, вмятин (хлопунов), а также отклонений наружного контура днища резервуара (низа стенки) от горизонтали.

5.3.1.2. Оценка пригодности стенки резервуара должна включать расчеты на прочность и устойчивость для условий предстоящей эксплуатации с учетом фактической толщины листов, фактической геометрической формы стенки и свойств материала. В расчетах должны учитываться все предстоящие условия нагружения и их комбинации, включая гидравлическое давление, избыточное давление и вакуум, ветровые нагрузки, сейсмические нагрузки, величина и характер осадки основания, нагрузки от патрубков и оборудования.

5.3.2. Определение параметров толщины стенки

5.3.2.1. Производится визуальный контроль наличия коррозионных повреждений снаружи (при частичном и полном диагностировании) и изнутри стенки резервуара (при полном диагностировании). Особое внимание должно уделяться зоне уторного узла. Производятся замеры толщин поясов стенки и измерение толщины низа стенки в зоне уторного узла с шагом не более 1 м. Толщина нижних трех поясов кроме низа стенки измеряется не менее чем по четырем диаметрально противоположным образующим в трех точках по высоте пояса (низ, середина, верх). Толщина остальных поясов должна измеряться не менее чем по одной образующей также в трех точках по высоте каждого пояса. В случае обнаружения больших коррозионных повреждений объем измерений увеличивается. Во всех случаях измерения производятся в местах видимых наибольших коррозионных повреждений. Места измерения толщин должны быть указаны в прилагаемых к заключению схемах. При наличии обширных коррозионных и язвенных повреждений изнутри стенки резервуара для определения ее толщины при полном диагностировании может быть использована процедура, изложенная в п. 5.3.2.2. Во всех остальных случаях за расчетную толщину листа рекомендуется принимать минимальную величину из всех проведенных измерений. Степень опасности изолированных язвенных коррозионных повреждений может определяться в соответствии с методикой, изложенной в п. 5.3.2.3.

5.3.2.2. Для определения параметров, характеризующих толщину в каждом поясе стенки, когда участки коррозии имеют значительные размеры, замеренные толщины должны быть усреднены в соответствии со следующей процедурой (см. фиг. 5-1):

а) Для каждого участка эксперт должен определить минимальную толщину t2 в некоторой точке участка коррозии, исключая отдельные язвы, находящиеся на большом расстоянии друг от друга (см. 5.3.2.3).

б) Затем подсчитать эффективную длину L:

![]()

где:

L - максимальная длина в вертикальном направлении, на которой кольцевые напряжения считаются примерно равными в месте локальных нерегулярностей; L - не должна быть более 1 м;

D - диаметр резервуара;

t2 - наименьшая толщина на участке коррозии, исключая отдельные язвы.

Примечание: Действительная длина участка коррозии может быть более L.

Затем эксперт должен решить, какие вертикальные сечения на участке наиболее подвергнуты коррозии. Должны быть выполнены измерения профиля вдоль каждого вертикального сечения на длине L. В сечениях определяется наименьшая средняя толщина t1, усредненная на длине L с использованием, по крайней мере, пяти измерений в равно расположенных точках по сечению на длине L.

5.3.2.3. Отдельные язвы, находящиеся на большом расстоянии друг от друга, могут не учитываться в следующих случаях:

а) Ни для одной язвы оставшаяся толщина пояса стенки не должна быть менее половины проектной толщины стенки резервуара;

б) Суммарный размер язв вдоль любой вертикальной линии не превышает 50 мм на любом участке длиной 200 мм (см. фиг. 5-2).

5.3.2.4. Отдельные язвы, а также щелевидные коррозионные язвы вблизи сварных швов недопустимы и должны устраняться.

5.3.3. Критерии допустимости продолжения эксплуатации стенки резервуара

5.3.3.1. Допустимые толщины t(i) листов пояса i стенки резервуара должны подсчитываться в соответствии с разделом ПБ 03-605-03.

Минимально допустимые толщины tm(i) должны удовлетворять условию прочности и условию устойчивости п. 5.3.3.2 б) настоящих правил и минимизировать вес стенки резервуара.

5.3.3.2. Допустимость продолжения эксплуатации стенки резервуара может быть оценена на момент проведения диагностирования по следующим критериям:

а) металл стенки резервуара не обладает склонностью к хрупкому разрушению, что обеспечивается при выполнении условий раздела 5.6.

б) расчетные толщины t1, определенные для каждого пояса резервуара в соответствии с п. 5.3.2.1 и 5.3.2.2 б) должны удовлетворять условию устойчивости,

s1/skr1 + s2/skr2 £ 1

и условию прочности для проектного уровня налива

![]()

п.п. 3.5.6 и 3.5.4 ПБ 03-605-03.

Здесь gn - коэффициент надежности по назначению, определяется в соответствии с п. 3.5.4 ПБ 03-605-03, в зависимости от класса ответственности резервуаров;

в) при наличии горизонтальных колец жесткости на стенке резервуара, ее устойчивость проверяется при выполнении условия s1/skr1 < 1, в соответствии с п. 3.5.7 ПБ 03-605-03.

5.3.3.3. Если условия п. 5.3.3.2 не могут быть удовлетворены, прокорродированные участки должны быть отремонтированы, заменены, установлены кольца жесткости или соответственно должен быть снижен уровень заполнения резервуара.

5.3.3.4. При определении толщин в п.п. 5.3.3.1 - 5.3.3.2 сейсмические нагрузки, а также нагрузки, возникающие вследствие неравномерной осадки за пределами допусков, а также дефектов формы стенки (повреждений), описанные в п. 5.3.5, не учитываются.

5.3.3.5. Стенка резервуара с повреждениями и дефектами, а также их сочетаниями, должна рассчитываться индивидуально, с учетом их размеров и коэффициентов концентрации напряжений, чтобы определить, являются ли они допустимыми для продолжения эксплуатации резервуара или необходим ремонт или реконструкция. При этом наряду с оценкой прочности стенки в зонах дефектов и повреждений, необходима проверка ее устойчивости.

5.3.3.6. Расчет минимально допустимых толщин стенки резервуара, максимального эксплутационного уровня налива и усиления стенки резервуара в зонах с сейсмичностью выше 6 баллов по шкале MSK-64 производится специализированной экспертной организацией.

5.3.4. Оценка остаточного ресурса стенки резервуара по скорости коррозии

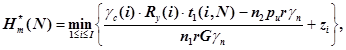

5.3.4.1. При выполнении условий п.п. 5.3.3.2, 5.3.5.7, 5.3.5.8, 5.3.5.10 и известной скорости коррозии остаточный ресурс безопасной эксплуатации стенки резервуара представляет собой минимальное количество лет Ny от момента текущего диагностирования, по истечении которых прогнозируемые для каждого пояса значения расчетных толщин t1(i, Ny) приводят к потере устойчивости стенки резервуара. Для заданного количества N лет эксплуатации 0 £ N £ Ny максимальный эксплуатационный уровень Hm(N) налива находится из условия прочности по формуле: Hm(N) = min(H, Hm*(N)), где

если для этих уровней налива выполнены допуски на

угловатость п. 5.3.5.10. Если для какого-либо N0, 0

£ N0 £ Ny и соответствующего ему уровню

налива Hm(N0) условия п. 5.3.5.10 будут нарушены

хотя бы для одного пояса i, то за максимальный

эксплутационный уровень принимается максимальная величина ![]() , для которой

условия п. 5.3.5.10

будут выполнены. Здесь Н - проектный уровень налива, I - число поясов резервуара, i - номер пояса, отсчитываемый снизу, r - радиус резервуара, G - удельный вес продукта, G

= g · ρ, ρ - плотность продукта, g - ускорение свободного падения, gc(i) - коэффициент условий работы пояса

i, Ry(i) - расчетное сопротивление по пределу текучести пояса i, n1,2 - коэффициенты надежности по высоте налива и избыточному давлению (п1 = 1,0, п2 = 1,2), gn - коэффициент надежности по

назначению, определяется в соответствии с п. 3.5.4 ПБ

03-605-03; рu - избыточное давление в резервуаре; zi - расстояние от дна до нижней

кромки пояса i; t1(i, N) - расчетные при N = 0 и расчетные прогнозируемые при N ³ 1 толщины пояса i.

, для которой

условия п. 5.3.5.10

будут выполнены. Здесь Н - проектный уровень налива, I - число поясов резервуара, i - номер пояса, отсчитываемый снизу, r - радиус резервуара, G - удельный вес продукта, G

= g · ρ, ρ - плотность продукта, g - ускорение свободного падения, gc(i) - коэффициент условий работы пояса

i, Ry(i) - расчетное сопротивление по пределу текучести пояса i, n1,2 - коэффициенты надежности по высоте налива и избыточному давлению (п1 = 1,0, п2 = 1,2), gn - коэффициент надежности по

назначению, определяется в соответствии с п. 3.5.4 ПБ

03-605-03; рu - избыточное давление в резервуаре; zi - расстояние от дна до нижней

кромки пояса i; t1(i, N) - расчетные при N = 0 и расчетные прогнозируемые при N ³ 1 толщины пояса i.

5.3.4.2. Прогнозируемые значения t1(i, N) толщин пояса i стенки резервуара для количества N лет эксплуатации от момента текущего диагностирования определяются на основе экстраполяции экспериментальных данных за предшествующий срок эксплуатации Nэ и находятся по формуле

t1(i, N) = t1*(i) - kq(i) · N

где t1*(i) - остаточная толщина пояса i за предшествующий срок Nэ эксплуатации, (усредненная фактическая толщина на момент диагностирования) t1*(i) = t1(i, 0)

5.3.4.3. Скорость kq(i) коррозии пояса i находится с учетом положительного допуска cp(i) на прокат по формуле

kq(i) = ![]()

где ![]() - проектная толщина пояса i.

- проектная толщина пояса i.

5.3.4.4. Коэффициент условий работы gc(i) для резервуаров III класса ответственности равен 0,7 для нижнего пояса и 0,8 для остальных поясов. Для резервуаров I, II классов ответственности коэффициент gc(i) назначается специализированной экспертной организацией, проводящей диагностирование, но при этом не должны превышаться указанные выше значения для III класса.

5.3.4.5. Если для некоторого количества N0 лет 0 £ N0 £ Ny максимальный эксплуатационный уровень Нm, определенный в соответствии с п. 5.3.4.1, равен проектному уровню Н, то в течение этого срока резервуар может эксплуатироваться с полным рабочим объемом. В противном случае, т.е. если Нm(0) < Н, резервуар может эксплуатироваться с неполным уровнем налива Н*, согласованным с Заказчиком. Число N* лет эксплуатации с максимальным уровнем налива величиной Н* определяется в соответствии с п. 5.3.4.1.

5.3.4.6. При необходимости проведения прочностных испытаний максимальный уровень налива Hg резервуара определяется по формуле п. 5.3.4.1, где G - удельный вес воды, gc(i) = 0,9 для всех поясов и N = 0.

5.3.5. Повреждения, дефекты и нормы оценки технического состояния стенки

5.3.5.1. Повреждения и дефекты стенки резервуара можно разделить на два вида:

А. Дефекты, связанные с низким качеством изготовления и монтажа:

· Депланация кромок сварных соединений.

· Дефекты сварных швов.

· Угловатость сварных стыков.

· Поверхностные повреждения металла.

· Вмятины и выпучины поверхности стенки.

· Отклонения от проектного радиуса кривизны стенки.

· Отклонения образующих от вертикали.

· Отклонения наружного контура днища (низа стенки) резервуара от горизонтали.

Б. Эксплуатационные повреждения:

· Коррозионные повреждения.

· Трещины.

· Геометрические отклонения стенки от проектной формы в результате осадки основания, сильного ветра или нарушения режимов эксплуатации.

5.3.5.2. При диагностировании резервуаров обязательному контролю подлежат следующие нормируемые геометрические параметры стенки:

· Угол сопряжения стенки с днищем.

· Отклонения от вертикали образующих стенки.

· Размеры местных отклонений от проектной формы стенки (выпучины и вмятины).

· Отклонения от горизонтали наружного контура днища (низа стенки).

5.3.5.3. Трещиноподобные дефекты, трещины, расслоения, механические повреждения, наплывы, а также щелевая коррозия и отдельные язвы вблизи сварных швов - должны быть обследованы на предмет точного установления их фактических размеров и границ расположения. Допустимость выявленных дефектов определяется действующей нормативной документацией. Ремонт таких зон должен выполняться по специально разработанной технологии. Зоны с повреждениями, возникшими при зажигании дуги, должны быть зашлифованы. Повреждения стенки монтажной оснасткой должны анализироваться индивидуально в каждом случае с учетом размеров дефекта, их расположения и коэффициента концентрации напряжений.

5.3.5.4. Сварные соединения листов стенки резервуара и уторного узла по внешнему виду и по результатам неразрушающих методов контроля должны удовлетворять требованиям проекта и ПБ 03-605-03.

а - е - линии обследования, выбранные экспертом

Сечение А - сечение по линии «с», имеющее наименьшую среднюю толщину t1

t2 - наименьшая толщина на участке, исключая отдельные язвы

Фиг. 5-1 Обследование участка коррозии

d1 + d2 + d3 £ 50 мм

Фиг. 5-2 Измерение язв

5.3.5.5. Оценка стенки резервуара на пригодность к эксплуатации должна учитывать детали и условия совместной работы колец жесткости и стенки. Коррозия этих конструктивных элементов или сварных швов их крепления к стенке резервуара может сделать эти элементы непригодными для расчетных условий эксплуатации. Критерием допустимости фактических размеров элементов и сварных швов является проверочный прочностной расчет и расчет устойчивости стенки. Аналогично должна оцениваться допустимая степень коррозионного повреждения сварных соединений стенки.

5.3.5.6. Должны быть обследованы все патрубки, усиливающие листы и сварные соединения. Тип и размеры усиливающих листов, расположение сварных швов и толщины элементов должны соответствовать проекту или ПБ 03-605-03. Любое несоответствие или повреждение вследствие коррозии должно быть учтено и должна быть предложена схема ремонта. Допускаемая толщина стенки патрубка должна рассчитываться на действие давления и другие нагрузки в соответствии с указаниями ПБ 03-605-03.

5.3.5.7. Отклонения внутреннего диаметра стенки на уровне днища не должны превышать ±40 мм для резервуаров с проектным диаметром до 12 м включительно; для резервуаров с большим диаметром отклонения на указанном уровне не должны превышать ±60 мм. Допуск на величины диаметров, замеренных на высоте более 300 мм от днища, не должен превышать трехкратной величины допуска на уровне днища.

5.3.5.8. Отклонения от вертикали образующих стенки резервуаров, сданных в эксплуатацию, а также находящихся в эксплуатации, не должны превышать предельных значений, установленных требованиями ПБ 03-605-03. При проведении диагностирования экспертная организация имеет право разрешить эксплуатацию конкретного резервуара с увеличенными отклонениями образующих стенки, если установлено, что такое увеличение не снижает прочности и устойчивости корпуса резервуара, и обеспечиваются нормальные условия для функционирования понтона (плавающей крыши), а также уплотняющего затвора.

5.3.5.9. Допускаемые местные отклонения (выпучины и вмятины) стенки от прямой, соединяющей верхний и нижний края деформированного участка вдоль вертикальной образующей приведены в нижеследующей таблице.

|

Расстояние от нижнего до верхнего края выпучины или вмятины, м |

Допускаемая величина стрелки прогиба выпучины или вмятины, мм |

|

до 1 включительно |

|

|

свыше 1 до 1,5 включительно |

|

|

свыше 1,5 до 3,0 включительно |

|

|

свыше 3,0 до 4,5 включительно |

В случае хлопуна допустимая величина стрелки прогиба для измеренного радиуса и прилагаемой нагрузки определяется расчетным путем.

5.3.5.10. Отклонения fi от круговых образующих пояса i на базе 2l равной 1 м, в том числе в зонах вертикальных сварных стыков, не должны превышать предельных отклонений fi*, fi £ fi*, где

t1(i) - расчетные (прогнозируемые) толщины пояса i стенки резервуара, определяемые в соответствии с п.п. 5.3.2.1, 5.3.2.2. Для вновь вводимых резервуаров эти величины представляют собой проектные толщины пояса i стенки; Е - модуль упругости, E = 2,06 · 105 МПа; fi* - максимальное отклонение с учетом депланации кромок на базе длиной 1 м пояса i; отклонения должны отсчитываться от идеального наружного контура пояса i стенки;

λс(i) - отношение максимальных кольцевых напряжений sj0(i) пояса i к расчетному сопротивлению Ry(i)

λс(i)

= sj0(i)/Ry(i) sj0 =![]()

J(H - zi) - единичная функция Хевисайда, равная 1 при H - zi > 0 и 0 при H - zi < 0; остальные обозначения совпадают с принятыми в п. 5.3.4.

5.3.5.11. Отклонения от горизонтали наружного контура днища резервуара, как правило, не должны превышать предельных значений, установленных требованиями ПБ 03-605-03. При проведении диагностирования резервуаров экспертная организация имеет право разрешить эксплуатацию каждого конкретного резервуара с увеличенными отклонениями от горизонтали наружного контура днища, установлено, что такое увеличение не снижает прочности и устойчивости корпуса резервуара.

5.3.5.12. При отсутствии дефектов и отклонений (повреждений), превышающих допустимые пределы и их сочетания, оценка остаточного ресурса стенки резервуара производится в соответствии с п. 5.3.4.

5 3.5.13. При наличии дефектов и отклонений, величины которых превышают допустимые пределы, указанные в п.п. 5.3.5.4 - 53.5.11, а также при наличии сочетаний этих дефектов и отклонений, резервуар должен быть отремонтирован. Допускается эксплуатация такого резервуара без проведения ремонта или реконструкции на срок, определенный оценкой остаточного ресурса безопасной эксплуатации специализированной экспертной организацией с ограничением эксплуатационных нагрузок (уровень залива, вакуум).

5.3.5.14. В случае нарушения условий п. 5.3.5.10 допускается эксплуатация резервуара со сниженным уровнем налива Н для которого условия 5.3.5.10 будут выполнены.

5.4. Оценка состояния днища

5.4.1. Общие положения

5.4.1.1. При обследовании днищ при полном диагностировании резервуаров основное внимание должно быть уделено:

· выявлению опасных зон и факторов, способных нарушить целостность днища;

· определению минимальной фактической толщины элементов днища;

· выявлению геометрических отклонений от проектной формы;

· определению размеров дефектов и повреждений и оценке их допустимости;

· определению размеров и оценке состояния окраек, выступающих за наружный контур стенки резервуара.

Протечки в днищах резервуаров недопустимы. Коррозионные или другие повреждения или дефекты, которые могут быть потенциальной причиной протечек или разрушений должны быть выявлены и устранены.

5.4.1.2. Основными причинами появления протечек или повреждений днища резервуара являются:

· коррозионные повреждения в виде внутреннего или внешнего питтинга, щелевой или другого вида коррозии;

· образование трещин;

· повреждения днища опорными стойками понтона (плавающей крыши);

· неравномерная осадка основания, которая приводит к появлению впадин и хлопунов днища.

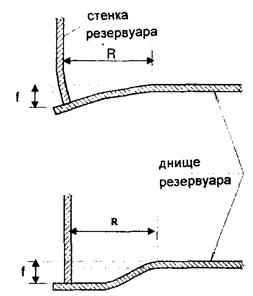

5.4.2. Просадка (выпучина) края днища

5.4.2.1. Просадка края днища показана на фиг. 5.3 и появляется, когда стенка резервуара резко проседает по периферии, в результате чего возникает прогиб окрайков днища вблизи соединения стенки с днищем.

5.4.2.2. Если максимальная разность осадок между центральной частью днища и под стенкой превышает величину 0,0015D, где D - диаметр резервуара, то имеет место локальная просадка края днища. Предельно допустимая величина f локальной равномерной просадки края днища определяется соотношением

f £ k · R

где R - ширина просадки края, фиг. 5-3,

![]()

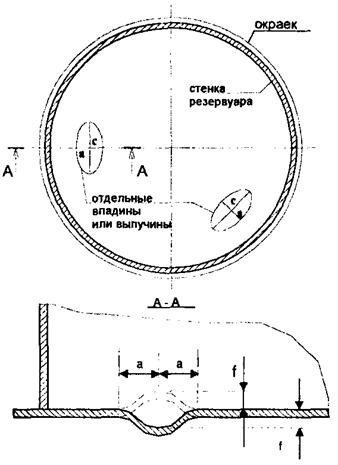

5.4.3. Просадка (выпучина) днища вблизи стенки резервуара.

Этот тип просадки показан на фиг. 5.4. Предельно допустимая величина f этого вида просадки (выпучины) определяется соотношением

f £ k0R

где R - радиус вписанного круга в область просадки (выпучины} при этом

максимальный полуразмер ![]() просадки не должен превышать диаметра вписанного круга (

просадки не должен превышать диаметра вписанного круга (![]() £ 2R);

безразмерный параметр k0 зависит от диаметра резервуара и

антикоррозионного покрытия и определяется формулой п. 5.4.2.2, если на днище отсутствует антикоррозионное

покрытие и не предполагается его нанесение; в случае наличия антикоррозионного покрытия на днище

или его нанесения величина параметра k0 равна k0 = 0,21k.

£ 2R);

безразмерный параметр k0 зависит от диаметра резервуара и

антикоррозионного покрытия и определяется формулой п. 5.4.2.2, если на днище отсутствует антикоррозионное

покрытие и не предполагается его нанесение; в случае наличия антикоррозионного покрытия на днище

или его нанесения величина параметра k0 равна k0 = 0,21k.

5.4.4. Локальная просадка (выпучина) днища на участке, удаленном от стенки резервуара.

Эти вмятины (выпучины) располагаются случайным образом на днище и представлены на фиг. 5.5.

Допустимость этих локальных просадок зависит от локальных напряжений в листе днища, конструкции и качества нахлесточных швов (одно или многопроходные) и пустот под листом днища. Для оценки предельных значений просадки (выпучины) используется формула

где S* - предельная площадь, зависящая от диаметра резервуара

S - площадь просадки (выпучины), представленная в виде эллипса с полуосями а, с, S = p · a · c; величина безразмерного параметра kЭ зависит, как и в п. 5.4.3, от диаметра резервуара и антикоррозионного покрытия и определяется формулой kЭ = kS

![]()

если на днище отсутствует антикоррозионное покрытие или не предполагается его нанесение; в случае наличия антикоррозионного покрытия или его нанесения величина параметра kЭ равна kЭ = 0,21kS.

При более сложной форме просадок вмятин (выпучин), чем приведенные в п.п. 5.4.2 - 5.4.4, наличии резких перегибов и монтажных швов днища требуется проведение более тщательного обследования с выполнением соответствующих расчетов и разработкой рекомендаций по возможности дальнейшей эксплуатации или проведению ремонтных работ.

5.4.5. Определение прогнозируемой минимальной толщины днища

5.4.5.1. Одним из аспектов прогнозирования остаточного ресурса безопасной эксплуатации резервуара является расчет минимальной толщины днища через определенное число лет по скорости его коррозии. Прогнозируемую минимальную толщину днища резервуара на основе результатов измерений можно определить следующим образом:

tВ = t0 - τ0 - τВ - VК × N

где:

tВ - прогнозируемая толщина металла через N лет эксплуатации;

t0 - фактическая минимальная толщина днища;

τ0 - средняя глубина типового прокорродировавшего участка;

τВ - средняя глубина внутреннего питтинга, измеряемая от проектной толщины;

VK - максимальная скорость коррозии типового прокорродированного участка.

5.4.5.2. Если подсчитываемая минимальная толщина днища в конце срока следующего полного обследования будет менее, чем 1,5 мм, листы днища должны быть заменены, или днище должно быть заменено или интервал времени до следующего полного обследования уменьшен.

5.4.5.3. Прогнозируемая толщина может быть также оценена с помощью вероятностного метода. При этом делается статистический анализ данных по результатам измерения толщин при предыдущих обследованиях и прогноз дальнейшей коррозии.

R - ширина просадки

f - глубина просадки

Фиг. 5-3. Просадка края

R - радиус окружности, вписанной в выпучину или впадину

f - просадка или глубина впадины или выпучины

Фиг. 5-4. Просадка днища вблизи стенки.

а, с - малая и большая полуось эллипса, описывающего форму выпучины или впадины

f - глубина впадины или высота выпучины

Фиг. 5-5. Отдельные впадины или выпучины на днище

5.4.6. Определение минимальной толщины листов окраек

5.4.6.1. Если расчетная толщина t1 нижнего пояса стенки резервуара (определяемая в соответствии с п. 5.3.2.1) с расчетным сопротивлением Ryс не менее 4 мм, то фактическая толщина t0 листов окрайки с расчетным сопротивлением Ry0 (Ry0 £ Ryc) должна быть не менее предельной толщины tp, t0 ³ tp, где

5.4.6.2. В противном случае, т.е. если 4θ £ t0 < tp, расчет максимального эксплуатационного уровня налива производится в соответствии с п. 5.3.4.1, где для нижнего пояса вместо толщины t1 вводится меньшая расчетная толщина t1* равная

t1* = ts + ![]()

5.4.6.3. Если усредненная толщина t1 менее 4 мм, то фактическая толщина листов днища (окрайки при ее наличии) в пределах 300 мм от стенки должна быть не менее t1.

5.4.6.4. При определении толщин в п.п. 5.4.6.1 - 5.4.6.3 предполагается, что сейсмические нагрузки, а также нагрузки, возникающие вследствие неравномерной осадки и дефектов формы стенки, не учитываются, эти и другие факторы должны в каждом конкретном случае учитываться индивидуально специализированной экспертной организацией, проводящей диагностирование.

5.5. Оценка состояния основания и фундамента

5.5.1. Основные причины повреждений оснований и фундаментов следующие:

· потеря несущей способности грунтов основания под окрайком резервуара в результате постоянного их обводнения паводковыми и дождевыми водами, стекающими с крыши и стен резервуара;

· эрозия почвы, просадка, выпучивание и набухание грунтов основания;

· некачественно выполненная насыпь в основании резервуара;

· морозное разрушение бетона фундаментов;

· разрушение бетона фундаментов под воздействием ливневых и подземных вод, резких перепадов температур воздуха;

· воздействие кислот и щелочей, химических составляющих воздуха на бетонные и железобетонные фундаменты.

Осадка основания может возникнуть в результате потери несущей способности грунтов основания в процессе интенсивного обводнения (влажность грунтов основания повышается более чем в два раза), вследствие плохо организованного водоотвода дождевых и талых вод с поверхности резервуара и некачественного выполнения насыпи в основании резервуара, а также эрозии почвы.

Выпучивание фундаментов происходит при промерзании или набухании грунтов основания также за счет обводнения грунтов под фундаментами.

Морозному разрушению подвержен бетон под воздействием переменного температурно-влажностного режима в зоне заложения его в грунт. Проникновение замерзающей влаги в поры бетона может привести к поверхностному разрушению бетона или развитию значительных трещин в конструкциях.

Сульфаты и хлориды действуют на связи бетона, что приводит к выщелачиванию его составляющих с резкой потерей прочности и даже к полному разрушению.

Температурные трещины могут обеспечить доступ для влаги в тело массива бетона и привести к коррозии арматуры.

5.5.2. Осадки фундаментов и деформаций основания резервуара можно разделить на следующие три основных вида:

· Равномерная осадка. Равномерная осадка не вызывает напряжений в конструкции резервуара. При этом необходимо учесть, чтобы трубопроводы и прикреплённое оборудование должны иметь возможность перемещения для уменьшения напряжений в зоне врезки патрубков в стенку резервуара.

· Равномерный наклон основания, в какую либо сторону. Это вызывает увеличение уровня жидкости в сторону наклона и, следовательно, увеличение кольцевых напряжений в оболочке резервуара. Кроме того, значительный наклон может вызвать препятствие перемещению понтона или плавающей крыши или их заклинивание.

· Неравномерная осадка основания. Такая осадка наиболее опасна и непредсказуема. Она может быть провальной и на ограниченном участке вызвать появление больших напряжений, что приводит к разрушению сварных швов стенки резервуара. Появляется опасность срезки патрубков, к которым крепятся трубопроводы. Затрудняет работу понтона и плавающей крыши.

5.5.3. Насыпь в основании резервуара является конструктивным элементом фундамента и, от того, как качественно она возведена, во многом зависит его устойчивость.

5.5.4. Материал песчаной насыпи под днищем резервуара должен соответствовать требованиям СНиП 3.02.01-87 «Земляные сооружения, основания и фундаменты».

5.5.5. Грунты насыпи должны быть уплотнены до объёмной минимальной массы равной 1650 кг/м3 в соответствии с требованиями ГОСТ 22733-77.

5.5.6. Основания и фундаменты резервуара должны быть подвергнуты периодическому диагностированию. Особое внимание необходимо уделять оценке состояния основания резервуара, который имеет недопустимый крен или неравномерную осадку с недопустимыми перепадами отметок.

5.5.7. В период строительства, монтажа и эксплуатации резервуара необходимо проведение инструментальных наблюдений наружного контура днища нивелированием и контроль наличия зазоров между днищем (окрайками) и фундаментом резервуара. Периодичность проведения инструментальных наблюдений в первые 4 года должны проводится один раз в 6 месяцев; в дальнейшем ежегодно.

5.5.8. При диагностировании оснований и фундаментов необходимо определять следующие параметры, характеризующие их состояние:

· абсолютную осадку фундаментов (основания) после приёмки в эксплуатацию;

· относительную осадку наружного контура днища, в том числе:

- максимальную разность высотных отметок смежных точек периметра фундамента (основания);

- максимальную разность любых точек периметра фундамента (основания) и общий крен резервуара;

- разность осадок основания в центральной части и по его периметру.

5.5.9. Предельно допустимые деформации основания и осадок фундаментов не должны превышать следующих значений:

· максимальная абсолютная осадка не должна превышать 200 мм;

· относительная осадка, равная отношению разности высотных отметок двух смежных точек к расстоянию между ними, не должна превышать 0,005 (см. СНиП 3.02.01-87);

· крен резервуаров с понтонами или плавающими крышами не должен превышать - 0,002, а резервуаров со стационарными крышами - 0,004;

· в резервуарах с уклоном днища от центра или без уклона разность осадок основания центральной части и в зоне стенки не должна превышать 0,003 радиуса и не превышать 100 мм;

· в резервуарах с уклоном днища к центру предельно допустимая разность осадок составляет 0,002 радиуса и не должна превышать 50 мм.

5.5.10. При диагностировании резервуаров с анкерным креплением следует оценить состояние бетона в зоне установки анкеров, а также состояние резьбы и формы анкерных болтов.

5.5.11. Диагностированию должны быть подвергнуты водоотводные сооружения (отмостки, лотки, крепление откосов насыпи под резервуарами) и защитные дамбы обвалования вокруг резервуаров.

5.6. Оценка склонности конструктивных элементов резервуара к хрупким разрушениям

5.6.1. Общие положения

5.6.1.1. Оценку склонности к хрупкому разрушению металлоконструкций резервуаров необходимо проводить в следующих случаях:

- при отсутствии достоверных данных о марке стали, использованной при его изготовлении;

- при выявлении участков сварных соединений или основного металла с трещинами, с щелевой и интенсивной язвенной коррозией, и/или интенсивной пластической деформацией (наклепом) в зонах концентрации напряжений.

5.6.1.2. Наличие участков с интенсивной пластической деформацией в зонах концентрации напряжений (в местах подгиба кромок, угловатости вертикальных монтажных стыков и др.) должно быть подтверждено результатами измерений твердости (прирост твердости по Бринеллю и Виккерсу не менее 20 единиц).

5.6.1.3. При выполнении ремонта резервуаров требования к качеству стали и сварочным материалам предъявляются в соответствии с ПБ 03-605-03.

5.6.2. Оценка склонности к хрупкому разрушению

5.6.2.1. Оценка склонности силовых элементов резервуара к хрупкому разрушению проводится по результатам испытаний на ударный изгиб стандартных образцов с V-образным надрезом (типа Шарпи) по ГОСТ 9454-78.

5.6.2.2.

Оценка склонности металлоконструкций резервуара к хрупкому разрушению

проводится на основе сопоставления фактического значения критической

температуры хрупкости стали ![]() и

расчетно-нормируемой температуры хрупкости

и

расчетно-нормируемой температуры хрупкости ![]() определяемой по рис.

2.1 ПБ 03-605-03, так что при выполнении

соотношения

определяемой по рис.

2.1 ПБ 03-605-03, так что при выполнении

соотношения ![]() £

£ ![]() сопротивление хрупкому

разрушению обеспечено.

сопротивление хрупкому

разрушению обеспечено.

5.6.2.3.

Определение фактических значений критической температуры хрупкости ![]() для

металла сварного шва и околошовной зоны проводится как для заводских, так и

монтажных сварных соединений.

для

металла сварного шва и околошовной зоны проводится как для заводских, так и

монтажных сварных соединений.

5.6.2.4. Методика оценки склонности стали к хрупкому разрушению приведена в Приложении А.

5.6.2.5. При невыполнении условия п. 5.6.2.2 техническое состояние резервуара признается рискованным, а сам резервуар может быть допущен к дальнейшей эксплуатации экспертной специализированной организацией после проведения следующих мероприятий:

а) повышения минимальной температуры стенки резервуара при эксплуатации до уровня, удовлетворяющего условию п. 5.6.2.2;

б) проведения ремонта конструкции с заменой элементов, обладающих недостаточным сопротивлением хрупкому разрушению;

в) снижения напряжений в основных силовых элементах резервуара до безопасного уровня, определяемого методами механики разрушения с учетом влияния дефектности и накопленных повреждений, а также влияния коррозионно-механических факторов охрупчивания на трещиностойкость металла сварных соединений. Указанное снижение напряжений проводится путем снижения уровня налива или перевода на продукт с меньшим удельным весом, а также путем антикоррозионной защиты основных силовых элементов резервуара.

5.7. Оценка состояния антикоррозионного покрытия

5.7.1. Основными причинами преждевременного выхода из строя антикоррозионных покрытий являются следующие: неудовлетворительное качество очистки поверхности абразивоструйным способом перед нанесением защитных покрытий; выполнение работ в условиях не позволяющих получить качественное покрытие (высокая влажность, низкие температуры); недостаточные толщина нанесенных покрытий и их сплошность.

5.7.2. Для оценки качества существующей антикоррозионной защиты должны быть оценены следующие характеристики покрытий:

· толщина;

· адгезия;

· сплошность.

Для оценки качества вновь нанесенных антикоррозионных покрытий также должны быть оценены указанные характеристики, но не позднее, чем через 2 недели с момента нанесения покрытий.

5.7.3. Оценка толщины покрытий проводится по результатам измерения толщины покрытий неразрушающим методом с помощью толщиномеров магнитного типа по ИСО 2808:1998 (метод 6) или разрушающим методом с помощью микроскопа измерением ширины клиновидного среза покрытия и расчета толщины всего покрытия или отдельных его слоев при заданном угле среза (метод 5В). Допускается отклонение толщины по сравнению с проектной в сторону уменьшения не более чем на 10 %. При этом на любом участке поверхности покрытие с толщиной ниже проектной должно занимать не более 10 % квадрата размером 25×25 мм.

5.7.4. Оценка адгезии старых и новых покрытий на внутренней поверхности резервуаров проводится по результатам измерения адгезии методом отрыва покрытий по ИСО 4624:98; на наружной поверхности резервуаров методом решетчатых надрезов по ГОСТ 15140-78 или ИСО 2409:92. Величина адгезии на внутренней поверхности должна быть не менее 100 Н/см, на наружной поверхности 1 - 2 балла.

5.7.5. Оценка сплошности старых и новых покрытий на внутренней поверхности резервуаров проводится по результатам измерения сплошности с помощью искрового дефектоскопа по ГОСТ Р 51164-98. Сплошность лакокрасочных покрытий устанавливают по отсутствию пробоя при электрическом напряжении, составляющем 1 кВ на 0,2 мм покрытия.

5.7.6. При невыполнении условий п. 5.7.3. - 5.7.5. техническое состояние антикоррозионных покрытий резервуара признается неудовлетворительным, а сам резервуар может быть допущен к дальнейшей эксплуатации после проведения следующих мероприятий:

а) на участках поверхности, на которых у покрытий отсутствуют необходимые адгезия и сплошность, покрытие должно быть полностью удалено и после соответствующей очистки поверхности восстановлено в соответствии с проектом; отремонтированные участки следует повторно проконтролировать;

б) на участках поверхности с недостаточной толщиной покрытия, при наличии возможности его исправления путем нанесения дополнительных слоев, должно быть нанесено дополнительное покрытие с обеспечением межслойной адгезии. При отсутствии возможности исправления покрытия нанесением дополнительных слоев, покрытие должно быть полностью удалено и после абразивоструйной очистки поверхности восстановлено в соответствии с проектом; отремонтированные участки следует повторно проконтролировать.

6. РЕМОНТ И РЕКОНСТРУКЦИЯ РЕЗЕРВУАРОВ

6.1. Общие положения

6.1.1. Основанием для решения о необходимости выполнения ремонта резервуара является заключение по результатам его диагностирования, содержащее конкретные рекомендации по ремонту конструктивных элементов резервуара.

Основанием для решения владельца реконструировать резервуар является необходимость его усовершенствования и заключение по результатам диагностирования, содержащее данные, подтверждающие возможность намечаемой реконструкции резервуара.

6.1.2. Капитальный ремонт (далее - ремонт) или реконструкция резервуара должны выполняться в строгом соответствии с рабочей документацией, разработанной специализированной организацией, имеющей соответствующую лицензию. При текущем и среднем ремонте резервуаров ремонтные работы должны проводиться в соответствии с технологическими картами, разрабатываемыми соответствующими службами владельца и специализированными организациями, с соблюдением действующих нормативных документов.

6.1.3. Рабочая документация на ремонт (реконструкцию) резервуаров разрабатывается на основе заключения по результатам диагностики и должна содержать:

- Рабочие чертежи на заменяемые элементы конструкций резервуара (проект КМ);

- Проект производства работ на ремонт (реконструкцию) резервуара (ППР);

- Проект антикоррозионной защиты и производства работ по антикоррозионной защите резервуара;

- Программу проведения прочностных испытаний резервуара после проведения капитального ремонта.

6.1.4. При изготовлении ремонтных деталей или заменяемых конструктивных элементов должны учитываться требования ПБ 03-605-03.

6.1.5. Контроль качества монтажно-сварочных работ при капитальном ремонте (или реконструкции) резервуара обеспечивается пооперационным контролем с ведением Журнала установленной формы в соответствии с приложением Г ПБ 03-605-03.

6.1.6. Методы и объемы неразрушающего контроля и критерии приемки сварных соединений должны соответствовать рабочей документации на ремонт (или реконструкцию) резервуара и учитывать требования ПБ 03-605-03 и СНиП 3.03.01-87.

6.2. Ремонт и замена элементов стенки

6.2.1. Минимальная толщина нового элемента стенки

Минимальная толщина нового элемента стенки должна рассчитываться с учетом указаний пункта 5.3 настоящих правил и требований проекта.

Толщина нового элемента стенки должна быть не менее номинальной толщины любого листа того же самого пояса, в который устанавливается новый элемент.

6.2.2. Минимальные размеры заменяемого листа стенки

6.2.2.1. Минимальные размеры нового элемента стенки должны составлять 300 мм. Новый элемент может быть круглым, квадратным с закругленными углами или прямоугольным с закругленными углами за исключением случаев, когда заменяется целый лист стенки или его часть, равная ширине листа. На фиг. 6-1 показаны возможные схемы замен участков стенки. В таблице 6-1 приведены минимальные расстояния между сварными швами ремонтных деталей и швами корпуса.

|

Минимальные размеры ремонтных деталей и расстояния между швами, мм |

||

|

Для листов стенки толщиной 12 мм и менее |

Для листов стенки с толщиной более 12 мм |

|

|

r |

||

|

В |

||

|

Н |

||

|

р |

8t |

8t |

|

А |

||

6.2.2.2. В случае если должен быть удален или заменен один или более целых листов стенки или сегменты полной высоты листа, должны быть удовлетворены минимальные требования по размерам (V), данным на фиг. 6-1 для вертикальных сварных швов. Допустимо удалять или заменять целые листы стенки или сегменты полной высоты листа стенки вырезкой и переваркой вдоль существующих горизонтальных сварных швов. Перед наложением новых вертикальных швов существующие горизонтальные швы должны быть прорезаны минимум на 8t от новых вертикальных швов с выполнением разделки кромок под последующую сварку, или углы вставляемого листа закруглены радиусом 150 мм.

Фиг. 6-1. Приемлемые детали для замены листов стенки

6.2.2.3. Заменяемый элемент стенки перед установкой в стенку для сварки рекомендуется подвальцовывать по радиусу, указанному в ремонтной документации.

6.2.2.4. Перед вырезкой дефектных участков стенки необходимо выполнить ее закрепление, исключающее нарушение проектной геометрической формы.

6.2.3. Требования к сварным соединениям

6.2.3.1. Заменяемые участки стенки должны быть вварены стыковыми швами с полным проплавлением.

6.2.3.2. Сварные швы заменяемых листов стенки должны соответствовать требованиям ПБ 03-605-03. Швы в стенке, сваренной внахлест, могут быть отремонтированы в соответствии с исходным проектом конструкции.

6.2.3.3. Для уменьшения сварочных деформаций при вварке нового элемента в существующую стенку резервуара требуемая последовательность операций сварки должна быть приведена в проекте производства сварочных работ.

6.2.4. Усиление стенки

Если в результате расчетов на прочность и устойчивость стенки выявляется необходимость ее усиления, то должна быть разработана соответствующая ремонтная документация.

6.2.4.1. При недостаточной прочности стенки для обеспечения проектного максимального уровня залива на стенку могут устанавливаться бандажи, снижающие напряжения от расчетных нагрузок и их сочетаний. Размеры и место установки бандажей определяются расчетным путем.

6.2.4.2. При возможной расчетной потере устойчивости стенки могут устанавливаются горизонтальные кольца жесткости или вертикальные ребра жесткости, либо одновременно те и другие, в зависимости от факторов, вызывающих потерю устойчивости.

6.3. Ремонт сварных швов

6.3.1. Критерии допустимости дефектов сварных соединений при ремонте резервуаров должны основываться на требованиях, предусмотренных ПБ 03-605-03 и СНиП 3.03.01-87.

6.3.2. Недопустимые дефекты, которые подлежат ремонту, должны быть удалены полностью с формированием кромок для сварки.

6.3.3. Величина усиления существующих сварных швов, не удовлетворяющая современным нормам, должна подвергаться исправлению в обоснованных случаях.

6.3.4. Подрез сварного шва, считающийся недопустимым в соответствии с требованиями ПБ 03-605-03, должен быть отремонтирован посредством дополнительной наплавки металла с предварительной разделкой места заплавки или их зашлифовкой при глубине подреза менее 0,5 мм.

6.3.5. Места исправления дефектов и повреждений поверхности металла стенки, отремонтированные сваркой, должны быть зашлифованы.

6.3.6. Отремонтированные стыковые швы стенки, а также все соединения ремонтных вставок должны быть проконтролированы по всей длине.

6.3.7. Отремонтированные угловые швы в сопряжении стенки с днищем или врезок патрубков в стенку должны быть проконтролированы по всей длине неразрушающим методом контроля.

6.4. Ремонт и реконструкция патрубков стенки

6.4.1. Конструкция патрубков стенки, их усиливающих листов, а также требования к сварным соединениям должны соответствовать требованиям ПБ 03-605-03.

6.4.2. Новые патрубки стенки (добавленные или замененные) должны соответствовать требованиям ПБ 03-605-03 и п. 6.4.3 данного документа.

6.4.3. Патрубки диаметром больше 50 мм могут быть установлены как в существующий лист стенки, так и с использованием вставного листа. При этом должны быть выполнены следующие требования:

а) Минимальный размер вставляемого листа должен быть равен удвоенному диаметру патрубка или диаметру плюс 300 мм, в зависимости от того, какая из этих двух величин больше, а его толщина определяется по расчету.

б) Когда используются усиливающие накладные листы, минимальный размер вставляемого листа должен быть равен размеру усиливающего листа плюс 300 мм.

в) Если расчетная толщина вставляемого листа превышает толщину стенки, то вставляемый лист должен иметь скос кромки по периметру, равный 1:4.