СССР

ОТРАСЛЕВОЙ СТАНДАРТ

ТРУБЫ

ВОДОПРОПУСКНЫЕ

ИЗ ГОФРИРОВАННОГО МЕТАЛЛА

ПОД НАСЫПИ ЖЕЛЕЗНЫХ

И АВТОМОБИЛЬНЫХ ДОРОГ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ОСТ 35-22-83

МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

МОСКВА 1984

Утвержден и введен в действие приказом Министерства транспортного строительства от 15.12.1983 г. № 295.

Исполнители: Янковский О.А. канд. техн. наук; Каменцев В.П., канд. техн. наук (руководители темы); Осина С.В., инженер.

Согласован Главным управлением по производству строительных деталей и конструкций.

Главный инженер Главстройпрома Ю.В. Коротков

Главным управлением железнодорожного строительства Урала и Сибири.

Главный инженер ГУЖДС Урала и Сибири И.В. Корж

Бюро экспертизы стандартов Главного управления МПС.

Начальник Бюро экспертизы стандартов Д.И. Шафиркин

Центральным Комитетом профсоюза рабочих железнодорожного транспорта и транспортного строительства.

Секретарь ЦК профсоюза П.Н. Попов

ОТРАСЛЕВОЙ СТАНДАРТ

|

Трубы водопропускные из гофрированного металла под насыпи железных и автомобильных дорог Технические условия |

ОСТ 35-22-83Взамен ТУ 35-812-81 |

Приказом Министерства транспортного строительства

от 15 декабря 1983 г. № 295 срок действия установлен

с 1 января 1985 г. до 31 декабря 1989 г.

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на конструкции из гофрированного металла - водопропускные трубы отверстием 1,5; 2,0 и 3,0 м, являющиеся промышленной продукцией и предназначенные для укладки под насыпи железных и автомобильных дорог, включая дороги промышленных и сельскохозяйственных предприятий, дороги и улицы в пределах городов, поселков и сельских населенных пунктов, строящиеся на периодически действующих водотоках без процессов наледеобразования в обычной и северной строительно-климатических зонах (при средней температуре воздуха наиболее холодных суток ниже минус 40 °С).

Стандарт не распространяется на металлические подземные трубопроводы для транспортировки сточных, грунтовых вод и производственных жидкостей.

Показатели, заложенные в стандарте, соответствуют требованиям первой категории качества.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Конструкция трубы состоит из отдельных стандартных элементов - гофрированных листов, соединенных в секции продольными (вдоль оси трубы) и поперечными (поперек оси трубы) стыками внахлестку на болтах.

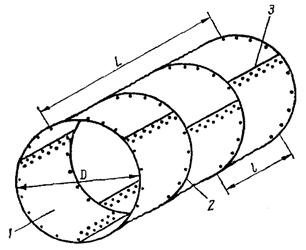

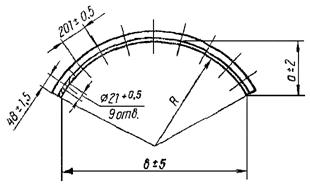

Схема секции трубы приведена на рис. 1.

Рис. 1. Схема секции трубы:

1 - элемент; 2 - поперечный болтовой стык; 3 - продольный болтовой стык; D - диаметр трубы; L - длина секции; l - длина кольца

1.2. Длина секций труб, кратная полезной ширине элемента, должна исходить из общей длины сооружения и удовлетворять требованиям монтажа и транспортировки.

1.3. Основные параметры и размеры труб должны соответствовать указанным в типовом проекте, утвержденном в установленном порядке.

1.4. Основные размеры стандартного элемента труб в мм:

толщина металла....................................................... 1,5; 2,0 и 2,5

полезная ширина элемента............................................ 910

полезная длина элемента.............................................. 1600

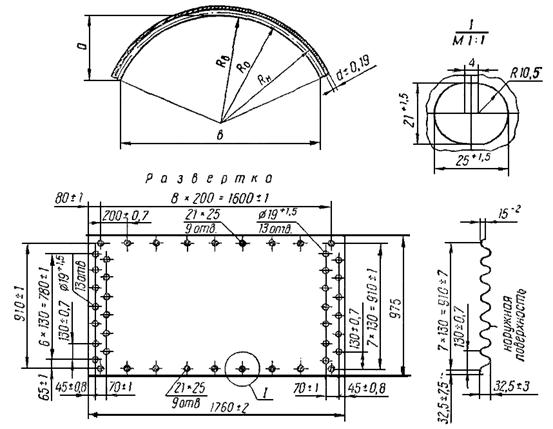

1.5. Конструкция и размеры элементов труб всех диаметров должны соответствовать указанным на рис. 2 - 4 и в табл. 1 - 3.

Рис. 2. Стандартный элемент труб ЛМГ

Таблица 1

|

Размеры, мм |

Масса, кг |

||||||

|

d |

a |

b |

Rb |

ro |

Rн |

||

|

ЛМГ 15.15 |

1,5 |

443,4 |

1365,4 |

747,3 |

764,3 |

781,3 |

23,5 |

|

ЛМГ 15.20 ЛМГ 15.20М |

2,0 |

443,3 |

1365,0 |

747,1 |

764,3 |

781,6 |

31,2 |

|

ЛМГ 15.25 ЛМГ 15.25М |

2,5 |

443,1 |

1364,5 |

746,8 |

764,3 |

781,8 |

39,0 |

|

ЛМГ 20.20 ЛМГ 20.20М |

2,0 |

351,2 |

1523,5 |

1001,8 |

1019,0 |

1036,3 |

31,2 |

|

ЛМГ 20.25 ЛМГ 20.25М |

2,5 |

351,1 |

1523,1 |

1001,5 |

1019,0 |

1036,5 |

39,0 |

|

ЛМГ 30.25 ЛМГ 30.25М |

2,5 |

243,7 |

1646,0 |

1511,1 |

1528,6 |

1546,1 |

39,0 |

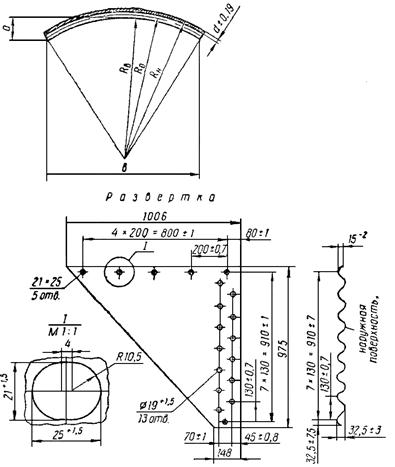

Рис. 3. Элемент труб (правый) ЛМГП

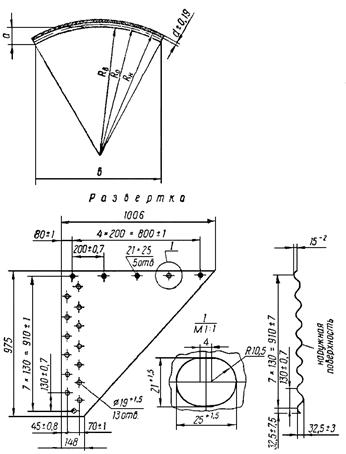

Рис. 4. Элемент труб (левый) ЛМГЛ

Таблица 2

|

Размеры, мм |

Масса, кг |

||||||

|

d |

a |

b |

Rb |

Ro |

Rн |

||

|

ЛМГП 20.20 ЛМГП 20.20М |

2,0 |

123,8 |

973,6 |

1001,8 |

1019,0 |

1036,3 |

10,4 |

|

ЛМГП 20.25 ЛМГП 20.25М |

2,5 |

123,8 |

973,6 |

1001,5 |

1019,0 |

1036,5 |

13,0 |

|

ЛМГП 30.25 ЛМГП 30.25М |

2,5 |

83,6 |

997,0 |

1511,1 |

1528,6 |

1546,1 |

13,0 |

Таблица 3

|

Размеры, мм |

Масса, кг |

||||||

|

d |

a |

b |

Rb |

Ro |

Rн |

||

|

ЛМГЛ 20.20 ЛМГЛ 20.20М |

2,0 |

123,8 |

973,6 |

1001,8 |

1019,0 |

1036,3 |

10,4 |

|

ЛМГЛ 20.25 ЛМГЛ 20.25М |

2,5 |

123,8 |

973,6 |

1001,5 |

1019,0 |

1036,5 |

13,0 |

|

ЛМГЛ 30.25 ЛМГЛ 30.25М |

2,5 |

83,6 |

997,0 |

1511,1 |

1528,6 |

1546,1 |

13,0 |

1.6. Крайние гребни волн должны располагаться с внутренней стороны готового элемента.

1.7. Окаймляющий уголок

изготавливают из равнобокого уголка 45×45×4 по ГОСТ 8509-72*

(рис. 5,

табл. 4).

Длина заготовки ![]() мм.

мм.

Таблица 4

|

Размеры, мм |

Масса, кг |

|||

|

а |

b |

R |

||

|

У 15 |

374,8 |

1304,4 |

754,8 |

4,3 |

|

У 20 |

291,8 |

1420,1 |

1009,5 |

4,3 |

1.8. Диаметр отверстий под болты продольного стыка (вдоль короткой кромки листа) 19 мм. Отверстия должны располагаться в шахматном порядке.

Допускается овальность отверстия после вальцовки. При этом наибольший размер не должен превышать 19 + 2,5 мм.

Отверстия под болты поперечного стыка располагаются в один ряд и имеют пазовое очертание размером 21×25 мм. Больший размер располагается вдоль гребня гофра.

1.9. Для поперечных и продольных стыков применяются стандартные болты диаметром 16 мм. Длина болтов назначается в зависимости от количества и толщины соединяемых гофрированных листов, но должна быть не менее 35 мм.

Рис. 5. Окаймляющий уголок

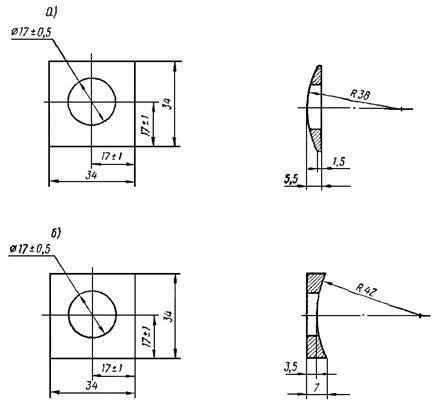

Рис. 6. Шайбы:

a - плосковыпуклая (Ш 1); б - плосковогнутая (Ш 2)

Длина участка без нарезки (у головки болта) должна быть меньше суммарной толщины стыкуемых элементов и шайб на 2 - 3 мм.

1.10. Шайбы для болтов следует применять специальной формы: квадратные плосковыпуклые (Ш 1) и квадратные плосковогнутые (Ш 2) с массами соответственно 0,0291 кг и 0,0350 кг (рис. 6).

1.11. Все металлические элементы труб обозначают марками. Марка элементов состоит из одной буквы или группы букв и одной или двух групп цифр.

Буквы обозначают сокращенное название элемента, а цифры - диаметр трубы и толщину листа.

Пример условного обозначения (марки) листа металлического гофрированного для труб диаметром 1,5 м и толщиной металла 2,5 мм, предназначенного для эксплуатации в районах с расчетной температурой воздуха минус 40 °С и выше: ЛМГ 15.25.

То же, предназначенного для эксплуатации в районах с расчетной температурой воздуха ниже минус 40 °С: ЛМГ 15.25М.

Пример условного обозначения (марки) уголка окаймляющего для труб диаметром 1,5 м: У 15.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Трубы должны изготавливаться в соответствии с требованиями настоящего стандарта по чертежам типовых конструкций и технологии, утвержденным в установленном порядке.

2.2. Металл элементов

2.2.1. Элементы звеньев труб изготавливаются из листового волнистого профиля по технической документации, утвержденной в установленном порядке.

2.2.2. Марка стали для изготовления элементов труб должна назначаться в зависимости от расчетной температуры (средней температуры воздуха наиболее холодных суток):

15сп по ГОСТ 1050-74** - для районов с температурой воздуха минус 40 °С и выше;

09Г2Д по ГОСТ 19282-73 - для районов, с температурой воздуха ниже минус 40 °С.

2.2.3. Механические свойства и химический состав сталей приведены соответственно в табл. 5 и 6.

|

Стали марок |

|||

|

15сп |

09Г2Д |

||

|

не менее |

|||

|

Предел текучести, МПа (кгс/мм2) |

240 (24) |

310 (31) |

|

|

Временное сопротивление, МПа (кгс/мм2) |

400 (40) |

450 (45) |

|

|

Относительное удлинение, % |

23 |

22 |

|

|

Изгиб на 180° (а - толщина образца, Æ - диаметр оправки) |

Æ = 2а |

Æ = 2а |

|

Таблица 6

|

Содержание элементов, % |

||||||||

|

Углерод |

Кремний |

Марганец |

Медь |

Хром |

Никель |

Сера |

Фосфор |

|

|

15сп |

0,12 - 0,20 |

0,12 - 0,25 |

0,40 - 0,65 |

0,20 - 0,30 |

Не более 0,25 |

Не более 0,25 |

≤ 0,035 |

≤ 0,035 |

|

09Г2Д |

≤ 0,12 |

0,17 - 0,37 |

1,4 - 1,8 |

0,15 - 0,30 |

≤ 0,30 |

≤ 0,30 |

≤ 0,040 |

≤ 0,035 |

2.2.4. Материал окаймляющих уголков - сталь без ограничения марки.

2.3. Болты, гайки, шайбы

2.3.1. Для труб следует применять болты нормальной точности из углеродистых и легированных сталей классов и марок по ГОСТ 1759-70* в зависимости от расчетной температуры воздуха в районе строительства.

2.3.2. Для труб, расположенных в районах с расчетной температурой воздуха минус 40 °С и выше, следует применять болты нормальной точности по ГОСТ 7796-70**, ГОСТ 7798-70** или повышенной точности по ГОСТ 7808-70** с классом прочности 4.6 и 5.6 из стали марок 20, 30 или 35 по ГОСТ 1050-74**.

2.3.3. Для труб, расположенных в районах с расчетной температурой воздуха ниже минус 40 °С, следует применять болты нормальной или повышенной точности класса 8.8 из стали марок 35Х или 38ХА по ГОСТ 4543-71*; допускается применение болтов с классом прочности 5.6 из стали 30 или 35 по ГОСТ 1050-74**.

2.3.4. Гайки следует применять по ГОСТ 5915-70**, ГОСТ 5927-70** с классом прочности не ниже 5, независимо от расчетной температуры воздуха в районе строительства из стали марок 20 или 35 по ГОСТ 1050-74**. Допускается применение гаек с классом прочности 5 и 6 из стали 10кп по ГОСТ 10702-73.

2.3.5. Шайбы для болтов следует изготавливать из стали марки Ст3 по ГОСТ 380-71*. Допускается применение шайб для болтов из стали 10 по ГОСТ 10702-73, стали 20, 30 или 35 по ГОСТ 1050-74**.

2.4. Антикоррозионное защитное покрытие

2.4.1. Основным антикоррозионным покрытием элементов и окаймляющих уголков должно быть цинковое с использованием цинка марки Ц0 до Ц3 по ГОСТ 3640-79, наносимого горячим способом. Толщина покрытия 80 мкм.

2.4.2. Цинковое покрытие на крепежные детали следует наносить гальваническим способом. Толщина покрытия 16 - 25 мкм. Допускается цинкование шайб горячим способом с последующей обработкой их на галтовочном станке.

2.4.3. Горячее цинкование элементов труб и окаймляющих уголков производится после механической обработки их.

2.4.4. Технология горячего цинкования элементов труб и окаймляющих уголков должна соответствовать требованиям ОСТ 34-006-73*.

2.5. Точность изготовления

2.5.1. Отклонения фактических размеров элементов от номинальных не должны превышать величин, приведенных в чертежах типовых конструкций и на рис. 2 - 5.

2.5.2. Отклонения радиуса кривизны элементов и уголков после вальцовки не должны превышать в мм:

радиус гибки элементов (просвет между шаблоном длиной по дуге 1,5 м и поверхностью свальцованного листа):

в средней части................................................................................. 2

на концевых участках...................................................................... 6

радиус гибки уголка окаймляющего:

для труб диаметром 1,5 м................................................................ ±3

для труб диаметром 2,0 м................................................................ ±5

высота гнутого уголка в средней части:

для труб диаметром 1,5 м................................................................ ±3

для труб диаметром 2,0 м................................................................ ±2

2.5.3. Безотказность сборки труб необходимо обеспечивать взаимозаменяемостью элементов и надежным совпадением монтажных отверстий в стыках конструкции.

2.5.4. Отрицательное отклонение толщины цинкового покрытия элементов от установленного номинала 80 мкм (см. п. 2.4.1) не допускается. Предельное максимальное отклонение устанавливается предприятием с учетом технологических особенностей горячего цинкования изделий.

2.5.5. Предельное максимальное отклонение (с учетом требований п. 2.4.2) толщины цинкового покрытия крепежных деталей при гальваническом и горячем способах также устанавливается предприятием.

2.6. Качество кромок гофрированных листов после механической их обработки должно отвечать требованиям, изложенным в пп. 5.3, 5.3.3 и 5.3.9 настоящего стандарта.

2.7. Качество антикоррозионного (цинкового) покрытия должно отвечать требованиям ОСТ 34-006-73* и Инструкции ВСН 176-78.

2.8. Конструкция труб должна быть устойчивой к внешним воздействиям климатических и других факторов в соответствии с требованиями Инструкции ВСН 176-78.

2.9. Деформации элементов труб при транспортировании и монтаже не допускаются.

2.10. Цинковое покрытие резьбы болтов не должно препятствовать закручиванию гайки вручную.

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. На изделиях, прошедших механическую обработку, не должно быть заусенцев.

3.2. Приспособления и инструменты для выполнения работ с элементами и деталями при входном и пооперационном контроле должны соответствовать требованиям ГОСТ 12.2.012-75.

3.3. Воздух в рабочих помещениях при изготовлении элементов и деталей труб должен соответствовать требованиям ГОСТ 12.1.005-76.

3.4. При осуществлении пооперационного контроля элементов и деталей труб при их горячей и гальванической оцинковке следует руководствоваться правилами техники безопасности, изложенными в ГОСТ 12.3.008-75 и ГОСТ 9.047-75.

3.5. Пакетирование элементов и уголков должно производиться в соответствии с требованиями ГОСТ 12.3.009-76.

3.6. Тара для упаковки крепежных изделий должна соответствовать требованиям ГОСТ 12.3.010-75.

3.7. При контрольной сборке секций труб следует руководствоваться требованиями безопасности труда, изложенными в Инструкции ВСН 176-78.

4. КОМПЛЕКТНОСТЬ

4.1. В комплект поставки входят:

элементы гофрированных труб в пакетах;

окаймляющие уголки в пачках;

болты, гайки и шайбы в ящиках.

4.2. Расчет потребного количества окаймляющих уголков и крепежных деталей должен производиться предприятием-изготовителем по нормам проектной организации в зависимости от количества труб, указанных в заказе.

4.3. Готовые элементы комплектуются в пакеты по 12 штук. Болты, гайки и шайбы упаковываются в плотные ящики типа П-2 или П-1 по ГОСТ 2991-76.

4.4. Каждая партия элементов должна сопровождаться техническим паспортом, подписанным главным инженером и начальником ОТК предприятия-изготовителя и заводским инспектором по качеству. Форма паспорта приведена в приложении.

5. ПРАВИЛА ПРИЕМКИ

5.1. Приемку продукции следует осуществлять путем входного и пооперационного контроля и контрольной сборки секций труб.

5.2. При входном контроле осуществляют проверку волнистого профиля, профильной полосы для изготовления шайб, углового проката, болтов, гаек, химикатов, чушек и блоков свинца и цинка для горячего и гальванического цинкования.

Результаты проверки по принятым к производству прокату, крепежу, химикатам и другим материалам заносят в журнал входного контроля.

5.2.1. При контроле волнистого профиля следует проверять: массу пакета; сертификат на металл; размеры листа - расстояние между крайними впадинами волн, расстояние между вершиной крайней впадины до продольной кромки листа, расстояние между соседними волнами гофра, высоту волны.

Входному контролю подвергают каждый пакет из поступившей партии гофрированного металла и не менее трех листов каждого пакета.

Проверку качества продольных и торцовых кромок листов производят визуально. Забоины, расслоения металла, деформации кромок и трещины на торцовых кромках длиной более двух толщин металла не допускаются.

5.2.2. В профильной полосе проверяют: длину полосы; радиус выпуклой и вогнутой поверхностей; изгиб и скручивание полосы.

Входному контролю подвергают каждую пачку полосы и не менее пяти полос каждого профиля из пачки.

5.2.3. В случае получения при входном контроле неудовлетворительных результатов хотя бы по одному из замеров производят повторный контроль удвоенного количества листов или полос.

При неудовлетворительных результатах повторной проверки пачку листов или полос бракуют с составлением соответствующего акта.

5.2.4. При контроле углового проката проверяют: массу пачки; сертификат на металл; отклонение от прямолинейности и винтообразность уголка.

Отклонение от прямолинейности (кривизна) и винтообразность (скручивание) проверяют визуально. Отклонения не должны превышать величин, допускаемых по ГОСТ 8509-72*.

5.2.5. Входной контроль болтов и гаек включает проверку: массы ящика; типа крепежных изделий; класса прочности и номера стандарта; соответствие маркировки на ящиках и сопроводительных документах маркировке на изделиях и результатам проверки; свинчивания; внешнего вида. Проверке подлежит партия изделий в соответствии с ГОСТ 17769-72.

5.2.6. При входном контроле химикатов, чушек цинка и свинца для цинкования проверяются: целостность заводской упаковки; наличие на упаковках маркировочных ярлыков; суммарная масса всех упаковок каждого из химикатов; маркировка и масса чушкового свинца и цинковых анодов; соответствие маркировки на упаковках и изделиях сопроводительным документам и сертификатам.

Партия считается принятой, если маркировка и масса упаковок и изделий соответствуют сопроводительным документам.

В случае нарушения упаковки или отсутствия на упаковке маркировочного ярлыка, а также, если маркировочный ярлык на упаковке нарушен настолько, что не представляется возможным его расшифровать, упаковка отбраковывается, в производство не допускается и составляется соответствующий акт.

5.3. При изготовлении элементов труб - механической обработке металла и оцинковке изделий - следует осуществлять пооперационный контроль.

Результаты контроля должны быть записаны в журналах отк.

5.3.1. Пооперационный контроль предусматривает проверку соответствия заготовки размерам и допускам, указанным в рабочих чертежах и Инструкции ВСН 176-78, и включает проверку длины мерной заготовки при резке гофрированного металла и углового профиля, качества реза, радиуса кривизны гофрированных элементов труб и уголков после гибки, расстояния между соседними отверстиями в ряду и между рядами в элементах, расстояния между отверстиями в окаймляющем уголке.

5.3.2. Пооперационному контролю при механической обработке гофрированных листов на каждой технологической операции подвергаются выборочно не менее трех заготовок из гофрированной стали от партии деталей одного размера, но не реже, чем два раза за рабочую смену.

5.3.3. Качество реза гофрированных листов проверяется размерами задиров и заусенцев, которые не должны превышать 1 мм. Трещины длиной более двух толщин металла на продольных и торцовых кромках гофрированных элементов не допускаются. Контролю подвергаются выборочно не менее 5 % от предъявленной партии заготовок.

5.3.4. Проверку длины заготовки из гофрированного металла и окаймляющего уголка производят выборочно не менее трех штук от предъявленной партии. Замеры производят по обеим сторонам заготовки.

5.3.5. Проверка радиуса гибки элементов осуществляется после прохода их через вальцы. Проверяют также диагонали гнутого элемента в горизонтальной плоскости.

Контролю подвергаются не менее 10 % изготавливаемых элементов.

5.3.6. Контроль кривизны гнутых окаймляющих уголков осуществляется выборочно: не менее шести штук от предъявленной партии одного типоразмера.

5.3.7. Если в процессе механической обработки элементов труб возникают новые дефекты, (значительные трещины, расслоение, повышение пружинения и др.), ОТК завода и заводской инспектор по качеству обязаны произвести дополнительный контроль механических свойств и химического состава образцов металла этой партии (см. пп. 6.1 и 6.2) с последующим сопоставлением лабораторных данных с требованиями настоящего стандарта, Инструкции ВСН 176-78 и сертификата. Результаты проверки отражаются в акте.

5.3.8. Контроль перфорированных элементов труб и окаймляющих уголков осуществляется путем замера расстояния между соседними отверстиями в ряду и между рядами.

Следует ограничивать размеры заусенцев и завалов на стыковых отверстиях до 1 мм.

На контролируемом элементе выполняют не менее трех замеров по отверстиям вдоль поперечной и продольной кромок.

На окаймляющем уголке - не менее двух замеров между отверстиями.

Проверке подвергаются не менее 10 % элементов труб из предъявленной партии и не менее девяти окаймляющих уголков каждого типоразмера.

5.3.9. В случае неудовлетворительных результатов проверки хотя бы одного из контролируемых изделий, контролю и отбраковке подвергается вся изготовленная партия данного изделия. Аналогично осуществляется контроль окаймляющих уголков при неудовлетворительных результатах первой проверки.

5.3.10. Периодически, после перфорации 5 - 6 тысяч элементов, подвергаются контролю расстояния между осями втулок в штампах для пробивки отверстий.

5.3.11. Контроль размеров шайб осуществляется путем замера длины, ширины и расположения отверстий в соответствии с типовым проектом и Инструкцией ВСН 176-78.

Контролю подвергают каждую партию шайб в соответствии с ГОСТ 17769-72.

5.4. Пооперационный контроль при горячей оцинковке элементов труб и окаймляющих уголков следует регламентировать технологической инструкцией предприятия, утверждаемой в установленном порядке.

5.4.1. Конструкция траверсы, на которую подвешиваются изделия, подвергающиеся химической обработке, не должна позволять деталям соприкасаться друг с другом в процессе обработки.

Конструкция траверсы, на которой изделия погружаются в ванну с цинком, не должна допускать соприкосновения изделий друг с другом в процессе горячего цинкования.

5.4.2. Все изделия, прошедшие горячее цинкование, должны быть приняты работником ОТК участка покрытий.

Контроль качества защитного покрытия производится внешним осмотром. Правила приемки защитного покрытия изложены в ОСТ 34-006-73* и ВСН 176-78.

Наличие на поверхности изделий видимых трещин, забоин, крупной рябизны, значительных (более 1,5 мм) наплывов цинка в местах стыковых соединений, темных или темно-серых пятен, наслоений прилипшего гарт-цинка и мест, не покрытых цинком, не допускается. Отбракованные изделия возвращаются на исправление дефектов путем зачистки с последующим повторным цинкованием.

Не являются браковочными признаками следующие незначительные дефекты изделий: незначительные наплывы цинка и отдельных частиц изгари толщиной не более 3 мм вне зоны отверстий стыков; наплывы на нижних торцах элементов высотой до 4 мм (допускается удаление наплывов цинка высотой более 3 мм механическим способом); светло-серые пятна и пятна цвета побежалости.

5.4.3. Проверка толщины цинкового покрытия производится выборочно на одном элементе из пакета в трех точках с обеих сторон, а также на одном из окаймляющих уголков пачки - в трех и на контрольных образцах - в двух точках. За результат принимают среднее арифметическое значение трех измерений.

Контрольный образец - полосу из типового волнистого профиля 130×32,5 мм размером 50×300 мм - подвергают горячему цинкованию не реже одного раза в смену. Образец прикрепляется к траверсе перед химической обработкой и проходит все стадии технологического процесса.

5.4.4. Испытание на сцепление цинка с основным металлом производят на контрольном образце указанных в п. 5.4.3 размеров (методику испытаний см. в п. 6.12).

5.4.5. Крепежные изделия после гальванического цинкования проверяются выборочно по 5 деталей от партии в 150 кг по мере выдачи готовых изделий с линии. Контроль состоит из наружного осмотра и проверки толщины цинкового покрытия.

5.4.6. Забракованные ОТК детали отделяют от годных, комплектуют по типоразмерам и направляют на повторную оцинковку.

5.5. Проверка взаимозаменяемости изготовленных элементов из волнистой стали осуществляется контрольной сборкой секций труб.

5.5.1. Контрольная проверка должна включать сборку трех секций труб полезной длиной 2,7 м каждая.

Контрольная сборка осуществляется периодически, один раз в месяц для выпускаемых труб каждого диаметра.

5.5.2. В процессе сборки труб не допускаются деформации кромок отверстий и повреждение резьбы болтов.

При соблюдении этих требований сборка секций считается удовлетворительной, если поставлены все болты поперечных и продольных стыков.

5.5.3. Контрольная сборка секций труб оформляется актом. По результатам контроля выявляются и устраняются причины, вызывающие отклонения заготовок и готовых изделий от заданных допусков и требований проекта и Инструкции ВСН 176-78.

6. МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЙ

6.1. Механические свойства волнистой стали следует определять испытанием образцов на растяжение в соответствии со стандартной методикой по ГОСТ 1497-73*, ГОСТ 11150-75 и ГОСТ 11701-66*.

Образцы вырезают из прямых гофрированных листов на гребнях волн (три образца) и в пределах прямой вставки между гребнями волн (три образца); образцы выпрямляют под прессом.

Показатели механических свойств определяют по среднему из полученных значений.

6.2. Химический анализ стали выполняют по стандартной методике на основании исследования пробы (стружки).

Поверхность металла перед отбором стружки тщательно очищают от окалины и механических загрязнений по ГОСТ 7565-73.

6.3. Массу поступающих пакетов гофрированных листов, уголков, ящиков с болтами и гайками и других изделий определяют контрольным взвешиванием с помощью крановых весов необходимой грузоподъемности по ГОСТ 11712-73.

6.4. Размеры поперечного сечения гофрированного листа - расстояния между крайними гребнями волн и между соседними волнами профиля, высоту волны - следует определять жесткой градуированной линейкой-шаблоном с подвижным и неподвижным упорами.

Измерения производят не менее чем в трех плоскостях, перпендикулярных продольным осям гофров, на расстоянии 100 мм от торцовых кромок и в середине листа. Фактические размеры определяют по шкалам шаблонов.

6.5. Радиусы выпуклой и вогнутой поверхностей профильной полосы контролируют профильными шаблонами, имеющими радиус кривизны 38 и 42 мм.

Просвет между шаблоном и поверхностью полосы не должен превышать 0,5 мм.

6.6. Отклонение от прямолинейности (кривизна) профильной полосы в любой плоскости контролируется индикаторной линейкой на контрольной плите.

Допускаемое отклонение от прямолинейности - 5 мм на длине 1 м.

Винтообразность (скручивание) профильной полосы должна быть не более 6° на длине 1 м.

6.7. Длину мерной заготовки из гофрированной стали, отрезанной на ножницах, измеряют шаблоном, состоящим из градуированной линейки, подвижной и неподвижной стоек. Шаблон устанавливают на гребень листа по длинной его стороне так, чтобы торцовая кромка листа совпала с неподвижной стойкой шаблона.

Фактический размер длины заготовки фиксируют подвижной стойкой.

Разность диагоналей мерной заготовки в горизонтальной плоскости проверяют стандартной рулеткой.

6.8. Кривизну элементов после гибки на вальцах проверяют согласно ВСН 176-78 шаблоном, у которого радиус рабочей поверхности должен быть равен радиусу кривизны внутренней поверхности элемента. Шаблон устанавливают на элементе трубы по гребням волн поочередно у каждой из крайних кромок элемента. Замеряют зазор между шаблоном и элементом в средней части и на концевых участках между рядами отверстий продольного стыка.

Диагонали гнутого элемента в горизонтальной плоскости измеряют стандартной рулеткой.

6.9. Контроль гнутых заготовок окаймляющих уголков осуществляют путем замера расстояния по горизонтали между торцами изделия и высоты сегмента изделия с помощью градуированной линейки с фиксаторами.

6.10. Контроль размещения отверстий в гнутых элементах труб и окаймляющих уголках производят жесткими шаблонами.

Для измерения расстояния между рядами отверстий поперечного стыка применяют шаблон на жесткой основе с закрепленными на ней тремя конусными стержнями, позволяющими измерять за один прием два шага отверстий.

Для измерения расстояния между рядами отверстий продольного стыка применяют подобный шаблон, но с другим размещением трех стержней: два из них размещают в отверстия одного ряда, а один - в отверстие другого ряда.

6.11. Проверку толщины цинкового покрытия в соответствии с требованиями Инструкции ВСН 176-78 следует выполнять магнитным методом.

Приборы для контроля толщины покрытий приведены в ГОСТ 9.302-79*.

6.12. Испытание на сцепление цинка с основным металлом производят путем изгиба контрольного образца вокруг оправки диаметром 25 мм на угол 90 и 180°.

Проверка считается удовлетворительной, если на образце после испытания не появляются отслаивание, надрывы, трещины или излом цинкового покрытия.

7. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1. На каждом элементе гофрированных труб, принятом ОТК после оцинковки, должны быть нанесены несмываемой краской при помощи трафарета или штампа следующие маркировочные знаки: клеймо ОТК (марка элемента), клеймо заводского инспектора по качеству (клеймо правильной сборки).

7.2. Клеймо ОТК наносят на внутренней поверхности первого выпуклого гофра между отверстиями первого и второго ряда продольного стыка (рис. 7). Клеймо заводского инспектора по качеству наносят на наружной стороне второго выпуклого гофра между отверстиями первого и второго ряда продольного стыка.

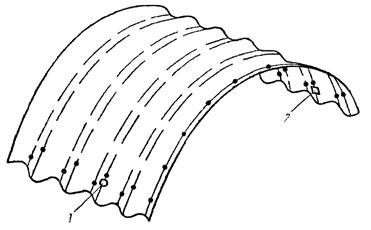

Рис. 7. Размещение маркировочных знаков на стандартном элементе:

1 - клеймо заводского инспектора по качеству; 2 - клеймо ОТК

7.3. Элементы одной и той же марки комплектуют в пакеты по 12 штук и скрепляют оцинкованной проволокой диаметром 6 мм. Проволоку пропускают через четвертое и шестое отверстия поперечного стыка. Концы ее закручивают вручную пятью оборотами в технологическую петлю.

7.4. Окаймляющие уголки обвязывают в пачки по 12 штук оцинкованной проволокой диаметром 6 мм. Обвязку производят через третье и шестое отверстия в двух местах, скручивая проволоку в технологическую петлю по п. 7.3 настоящего стандарта.

7.5. Крепежные детали - болты, гайки и шайбы после цинкования и приемки ОТК и заводской инспекцией комплектуют по типоразмерам и укладывают в плотные ящики, которые маркируют несмываемой краской на боковой стороне или наклеивают внутри ящика бумажные ярлыки. В маркировке указывают тип крепежных деталей, массу и личный номер работника ОТК, принявшего партию крепежных деталей после цинкования. Ящики укладывают на плоские поддоны по ГОСТ 9078-74 (СТ СЭВ 317-76) по 20 - 25 штук.

7.6. Транспортная маркировка грузовых мест (пакетов, пачек и ящиков) производится в соответствии с требованиями ГОСТ 14192-77 (СТ СЭВ 257-80).

Транспортная маркировка наносится на каждое грузовое место (на пакетах и пачках - на фанерные или металлические ярлыки № 1, прикрепленные проволокой, на ящиках - на одной из боковых сторон) несмываемой краской по трафарету. Допускается на ярлыках четко и разборчиво наносить от руки наименование грузополучателя и пункта назначения при условии обеспечения сохранности надписей до получателя.

7.7. Допускается формирование грузовых мест в транспортные пакеты в соответствии с требованиями ГОСТ 21929-76.

Способы пакетирования должны удовлетворять требованиям пп. 7.3 - 7.5 настоящего стандарта.

7.8. Подъем, погрузку и разгрузку транспортных пакетов следует производить краном с помощью вспомогательных устройств.

Строповка транспортных пакетов из элементов и уголков осуществляется за технологическую петлю, поддонов с ящиками - при помощи строп. Прочностные данные обвязок должны обеспечивать сохранность формы пакетов при производстве погрузочно-разгрузочных и транспортно-складских работ.

7.9. Транспортирование пакетов железнодорожным транспортом осуществляется в полувагонах повагонными отправками в соответствии с требованиями Правил перевозок грузов и Техническими условиями погрузки и крепления грузов, действующими на железнодорожном транспорте.

7.10. Поставщиком должны быть приняты меры против повреждения цинкового покрытия и предотвращения деформации элементов (деревянные прокладки, распорки, растяжка оцинкованной проволокой).

7.11. При перевозке автомобильным транспортом должны соблюдаться Правила перевозок грузов автомобильным транспортом.

Пакеты из гофрированных элементов необходимо грузить в автомашины в один ряд, устанавливая их на ребро; между пакетами следует укладывать прокладки из досок или брусьев.

7.12. Оформленные и подписанные ОТК отгрузочные документы и технический паспорт на партию изделий регистрируются в журналах ОТК и заводской инспекцией по качеству Главмостостроя и посылаются заказчику по почте в установленном порядке.

7.13. Гофрированные элементы должны храниться у поставщика на складе готовой продукции в пакетах, установленных на ребро, с применением дощатых настилов и деревянных прокладок. Количество рядов в штабеле - не более двух. При этом следует обеспечивать сохранность пакетов от повреждений, удобство строповки каждого пакета и свободного подъема для погрузки на транспортные средства.

7.14. При отправлении элементов труб в районы Крайнего Севера и труднодоступные районы следует руководствоваться требованиями ГОСТ 15846-79.

8. Указания по применению труб

8.1. Гофрированная труба - гибкая конструкция и является частью системы «труба - грунт». Без обеспечения надежной совместной работы этой системы не может быть достигнута проектная несущая способность трубы.

8.2. В зависимости от местных условий монтировать трубы на строительной площадке следует из секций, предварительно собираемых на полигонах, или из отдельных элементов.

Во всех случаях, когда возможна доставка секций труб на объект автотранспортом или тракторами и установка их краном, особенно в районах северной строительно-климатической зоны, способ монтажа из секций является основным.

8.3. При назначении длин секций труб необходимо учитывать возможность имеющихся транспортных средств и рациональное деление труб на секции, исходя из максимальной рекомендуемой длины секции 10 м.

8.4. Область применения водопропускных труб из гофрированного металла должна соответствовать требованиям, приведенным в действующем типовом проекте.

9. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

9.1. Предприятие-изготовитель должно гарантировать соответствие изготовленных конструкций труб требованиям настоящего стандарта при условии соблюдения потребителем правил транспортирования, условий применения и хранения труб, установленных настоящим стандартом. Срок гарантии поставщика - 12 месяцев с момента отгрузки потребителю.

Приложение

Обязательное

|

__________________________________________________________________________ (завод стальных конструкций) ПАСПОРТ № _______________ НА МЕТАЛЛИЧЕСКИЕ ГОФРИРОВАННЫЕ ВОДОПРОПУСКНЫЕ ТРУБЫ ДЛЯ ЖЕЛЕЗНЫХ И АВТОМОБИЛЬНЫХ ДОРОГ Заказ № _________________ Заказчик __________________________________________________________________ __________________________________________________________________________ 1. Наименование объекта __________________________________________________ 2. Масса по чертежам КМД, кг _____________________________________________ 3. Дата изготовления _____________________________________________________ 4. Организация, выполнившая рабочие чертежи КМ (индекс и номер чертежей) ___ ________________________________________________________________________ 5. Организация, выполнившая деталировочные чертежи КМД (индекс и номер чертежей) _________________________________________________________________ 6. Стальные конструкции изготовлены в соответствии с _______________________ ________________________________________________________________________ (указать нормативный документ) Примененные материалы соответствуют требованиям проекта. 7. Основные технические данные и характеристики гофрированных листов: диаметр трубы, м _______________________________ толщина металла, мм ____________________________ марка элемента _________________________________________________________ марка стали ____________________________________________________________ тип и толщина противокоррозионного покрытия, мкм ________________________ номера сертификатов предприятия-поставщика _____________________________ 8. Основные технические данные и характеристики крепежных деталей (болтов, гаек, шайб): марка металла ___________________________________ размеры болтов, мм ______________________________ размеры гаек, мм ________________________________ размеры шайб, мм _______________________________ тип и толщина противокоррозионного покрытия, мкм ________________________ номера сертификатов предприятия-поставщика ______________________________ 9. Основные технические характеристики окаймляющих уголков: марка металла __________________________________ диаметр трубы, м _______________________________ сечение уголка, мм ______________________________ тип и толщина противокоррозионного покрытия, мкм ________________________ номера сертификатов предприятия-поставщика ______________________________ 10. Комплект поставки элементов _________________________________________ _________________________________________________________________________ (указать количество элементов для средних и крайних звеньев) __________________________________________________________________________ 11. Характеристика упаковки-пакета элементов, пачки уголков и ящиков с крепежными деталями ______________________________________________________ __________________________________________________________________________ (указать вид упаковки, количество элементов, __________________________________________________________________________ уголков и крепежных деталей в упаковке) Примечание. Сертификаты на сталь, шайбы, болты и металл противокоррозионного покрытия хранятся на предприятии. Главный инженер предприятия ___________________________________________ (подпись) Начальник ОТК ___________________________________________ (подпись) Заводской инспектор по качеству _________________________________________ (подпись) Гор. ___________________________________ «____» __________________________ 19 __ г. |

ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЙ ОСТ 35-22-83

|

Номера листов (страниц) |

Номер документа |

Подпись |

Дата |

Срок введения изменения |

||||

|

измененных |

замененных |

новых |

аннулированных |

|||||

СОДЕРЖАНИЕ

|

1. Основные параметры и размеры.. 2 6. Методы контроля и испытаний. 12 7. Маркировка, упаковка, транспортирование и хранение. 13 |