Допускается (при уплотнении трамбующими машинами) трубы

диаметром 1,5 м и менее устанавливать непосредственно на поверхность подушки и

затем подбивать грунт в нижние пазухи трубы ручными электротрамбовками с

подштыковкой, обеспечивая центральный угол опирания конструкции не менее 120°.

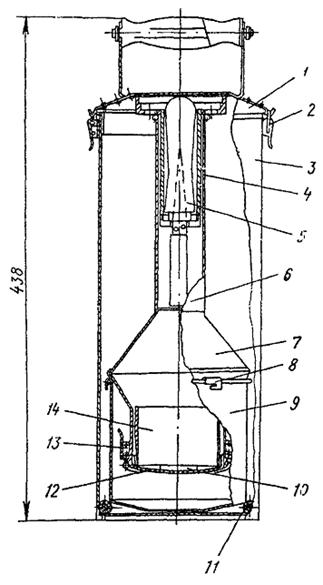

Грунт подушки должен быть уплотнен до 0,95 максимальной стандартной плотности.

Подбивку следует осуществлять грунтом, используемым для засыпки труб.

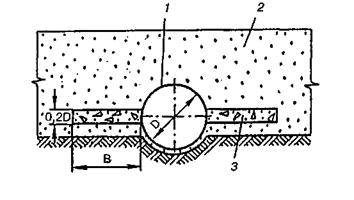

4.12. Нулевой слой грунта, в котором устраивается

ложе, можно отсыпать непосредственно на естественное основание (удаляя только

растительный покров), если оно сложено песчаными (кроме пылеватых) или

крупнообломочными грунтами. В этом случае естественное основание под трубой

должно быть уплотнено по всей длине конструкции и на ширине не менее 4 м.

4.13. Для предотвращения подмыва основания трубы (при

наличии подушки и без нее) следует предусматривать по концам конструкции

противофильтрационные экраны из железобетона, бетона, цементно-грунтовой или

глинощебеночной смесей. При этом должна быть предотвращена возможность

скопления воды в подушке.

Железобетонные и бетонные экраны следует применять для

труб, сооружаемых на мелкопесчаных основаниях. Глубина заложения железобетонных

и бетонных экранов должна быть не менее чем на 0,25 м ниже расчетной глубины

сезонного промерзания с учетом местных условий.

Противофильтрационные экраны из цементно-грунтовой или

глинощебеночной смесей применяют для труб, сооружаемых на глинистых грунтах.

Эти экраны должны укладываться на ширину подушки, иметь длину вдоль оси трубы

не менее 2 м и глубину не менее 0,7 глубины сезонного промерзания и не менее

толщины подушки в средней части трубы.

При сооружении труб на основании из крупнопесчаных,

скальных и крупнообломочных грунтов применяют цементно-грунтовые,

глинощебеночные или бетонные экраны с глубиной заложения, равной толщине

подушки.

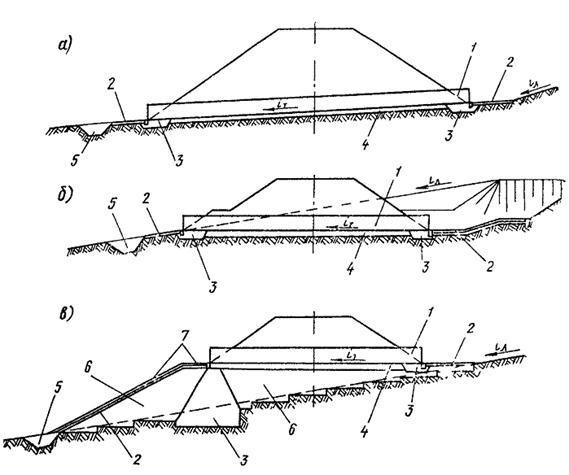

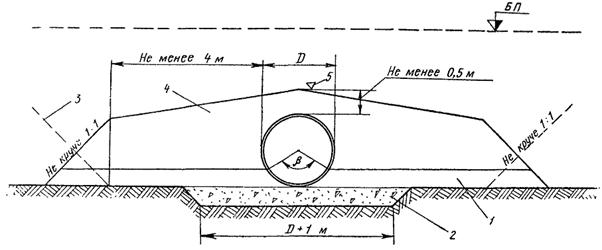

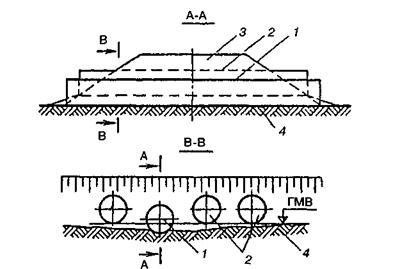

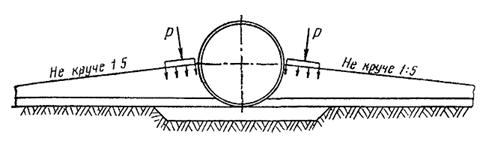

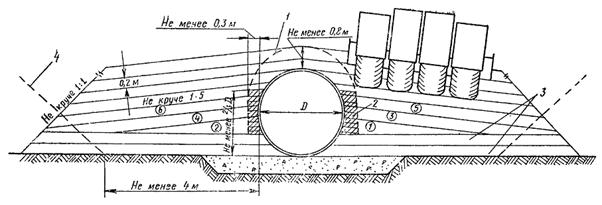

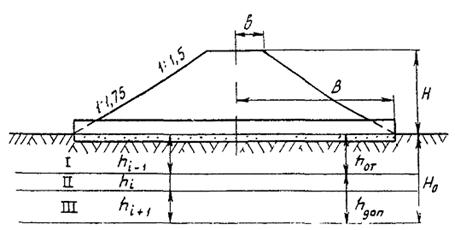

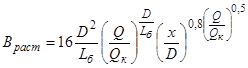

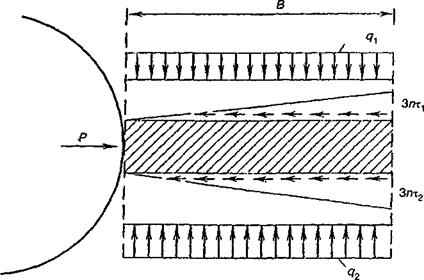

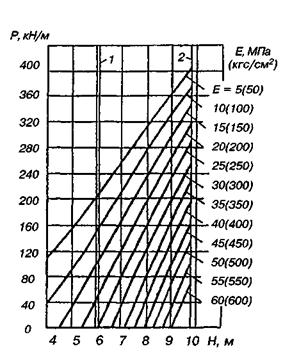

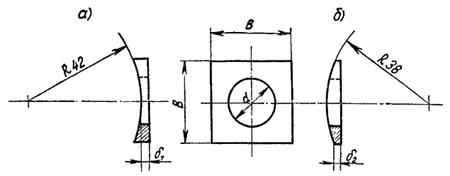

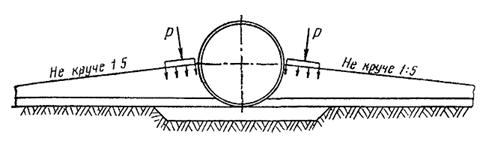

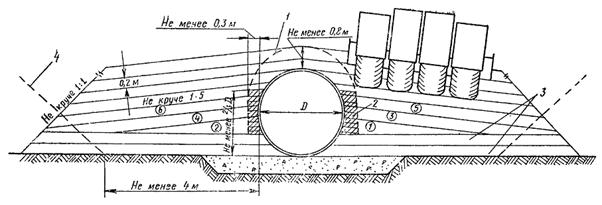

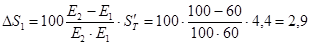

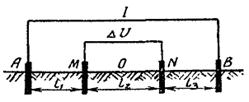

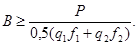

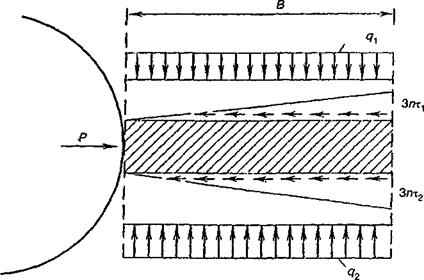

4.14. Грунтовая призма вокруг

гофрированных труб (рис. 4) на

ширине не менее 4 м с каждой стороны трубы и высотой не менее 0,5 м над верхом

конструкции должна быть отсыпана грунтами в соответствии с требованиями п. 2.6 настоящей Инструкции. Для пропуска

тяжелых строительных машин толщина засыпки над верхом трубы должна быть

увеличена согласно п. 5.82. Грунт

засыпки следует отсыпать и тщательно уплотнять (коэффициент уплотнения не ниже

0,95) по технологии, изложенной в пп. 5.68 - 5.84.

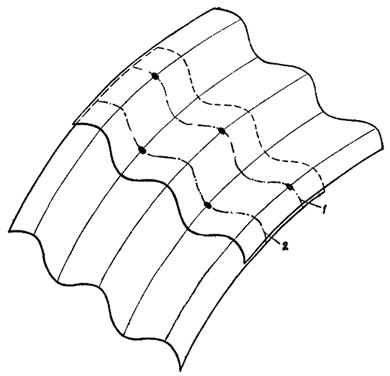

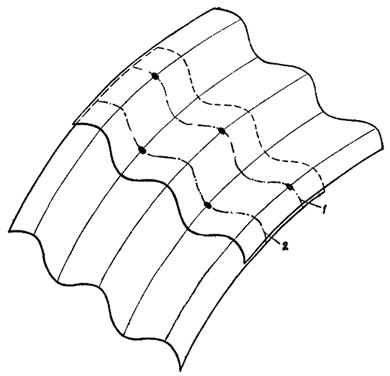

Рис. 4. Конструкция грунтовой призмы металлических

гофрированных труб:

1 - нулевой слой;

2 - подушка; 3 - откос насыпи при сооружении труб в прогале; 4

- грунтовая призма; 5 - требуемый уровень грунтовой призмы (засыпки)

трубы; β - угол опирания трубы на грунтовое ложе, принимаемый равным в

зависимости от способа укладки 90-120° (см. рис. 3)

4.15. Продольный профиль трубы следует устраивать со

строительным подъемом в соответствии с указаниями пп.

3.6-3.8.

При укладке песчано-гравийной подготовки под трубу на

сезонно-мерзлый грунт с глубиной промерзания 1 м и более следует увеличивать

строительный подъем лотка в расчете на дополнительную осадку при оттаивании

грунта основания;

осадка

определяется на основании данных об относительном сжатии грунтов.

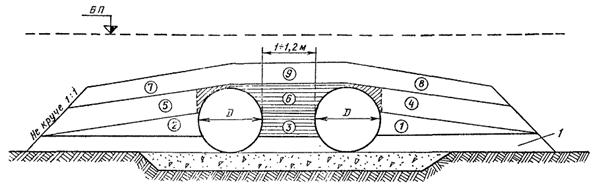

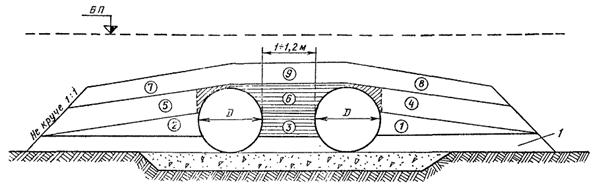

4.16. В многоочковых трубах расстояние в свету между

звеньями назначается равным 1 - 1,2 м (для удобства отсыпки и уплотнения грунта

до требуемой плотности). Количество рядом уложенных труб не ограничивается.

Количество очков должно быть не более трех.

(Измененная редакция, Дополнение № 1, 2).

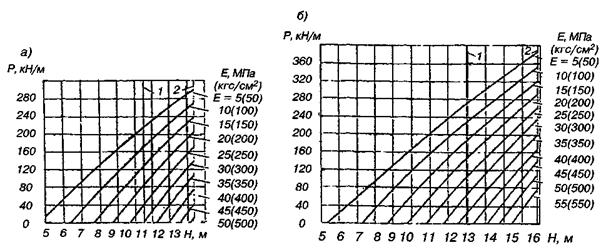

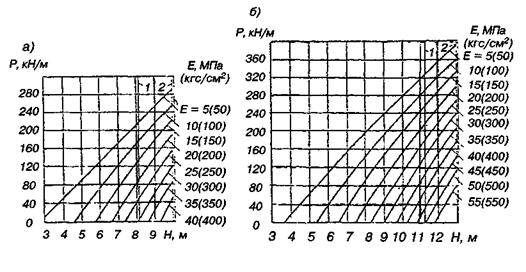

4.16а. Для труб, располагаемых под насыпями, высота которых

превышает предельно допускаемую по расчету при фактическом модуле деформации

грунта засыпки, который может быть обеспечен при постройке трубы, следует

предусматривать устройство жесткого слоя засыпки (из щебня или гравия,

укрепленных цементным раствором, цементно-грунтовой смеси, монолитного или

сборного бетона).

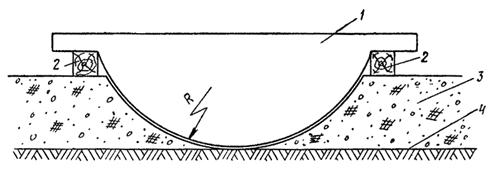

Жесткий слой, обеспечивающий увеличение

бокового отпора грунта и ограничение деформаций поперечных сечений труб,

устраивают только в средней, наиболее нагруженной части трубы в уровне

горизонтального диаметра (рис. 4б).

Засыпку трубы выше жесткого слоя

допускается производить глинистыми грунтами, используемыми для отсыпки

примыкающих участков насыпи.

Расчет жесткого слоя приведен в приложении 20.

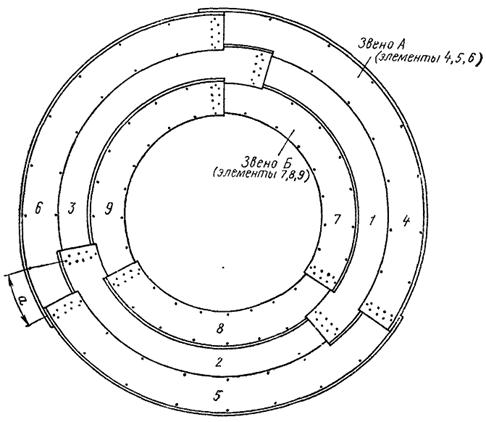

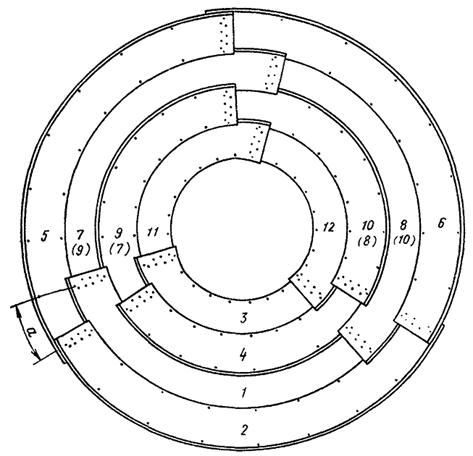

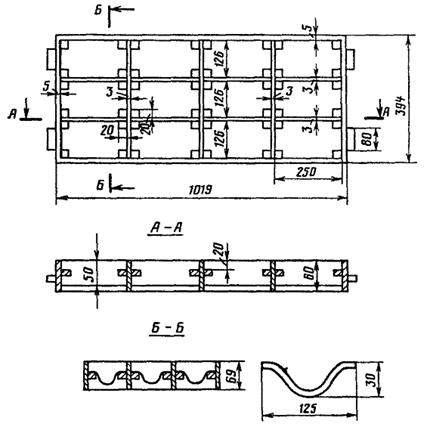

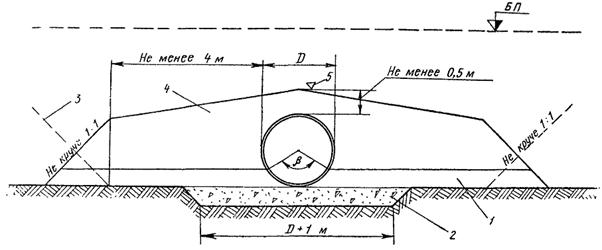

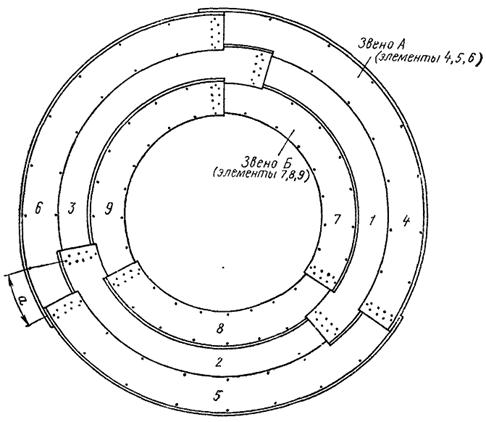

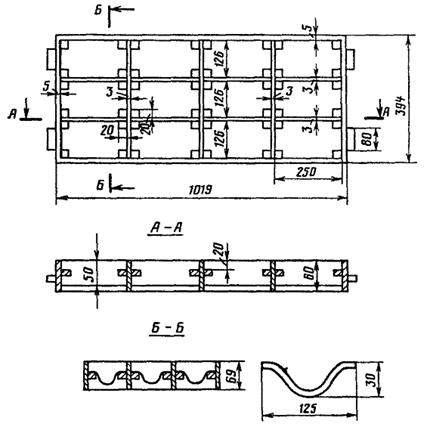

Рис. 4а. Многоочковая

металлическая гофрированная труба с расположением очков в разных уровнях:

1 - очко, установленное на отметке русла водотока; 2

- очки, установленные над горизонтом меженных вод; 3 - насыпь; 4

- основание

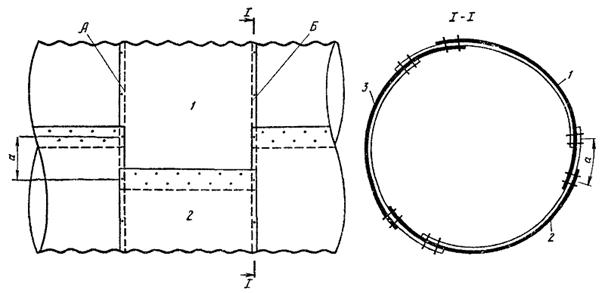

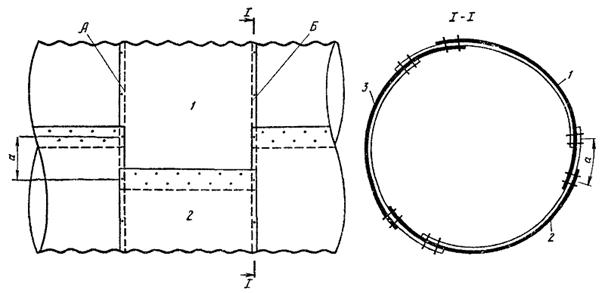

Рис. 4б. Металлическая

гофрированная труба с жестким слоем:

1 - труба; 2 - грунт засыпки; 3 - жесткий

слой; D - диаметр трубы;

В - ширина жесткого слоя поперек трубы

(Введен дополнительно, Дополнение № 1).

4.17. Водопропускные трубы следует проектировать,

соблюдая нормы и требования действующих нормативных документов: глав «Основания

и фундаменты на вечномерзлых грунтах» и «Земляные сооружения» соответственно II

и III частей СНиП, «Технических указаний по изысканиям, проектированию и

постройке железных дорог в районах вечной мерзлоты» (ВСН 61-61); «Указаний по

проектированию земляного полотна железных и автомобильных дорог» (ВСН 449-72) с

учетом свойств грунтов слоя сезонного промерзания (оттаивания) и вечномерзлых

грунтов при оттаивании и в соответствии с требованиями настоящей Инструкции.

4.18. Трубы следует проектировать с учетом степени

относительного сжатия вечномерзлого грунта основания при оттаивании (табл. 1)

и характеристик грунтов слоя сезонного промерзания (оттаивания).

Таблица 1

|

Категория

просадочности

|

Тип основания,

относительное сжатие грунта δ

|

Виды грунтов

основания

|

|

I

|

Слабосжимаемое

(прочное) δ ≤ 0,05

|

Основания,

сложенные скальными породами, крупнообломочными и песчаными грунтами, а также

глинистыми грунтами твердой и полутвердой консистенции после оттаивания

|

|

II

|

Среднесжимаемое

0,05 ≤ δ ≤ 0,1

|

Основания, сложенные глинистыми

грунтами тугопластичной и мягкопластичной консистенции, а также песчаными или

крупнообломочными грунтами при наличии включений прослоев или линз льда

|

|

III

|

Сильносжимаемое

(слабое)

0,1 ≤ δ ≤

0,4

|

Основания, сложенные глинистыми

грунтами текучепластичной и текучей консистенции, а также песчаными или

крупнообломочными грунтами с включением прослоев или линз льда; мари с

мощностью торфа до 1 м

|

|

IV

|

Просадочное

δ >0,4

|

Участки с наличием подземного

льда; мари с мощностью торфа более 1 м

|

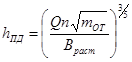

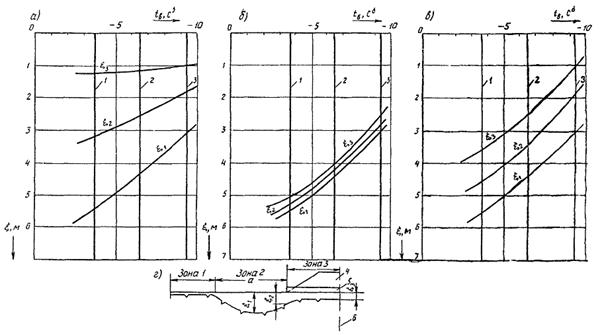

4.19. Расчеты по прогнозу

температурного режима в зоне теплового влияния трубы на периодически

действующих водотоках рекомендуется выполнять в соответствии с приложением 13.

Результаты расчетов используются при проектировании

оснований труб и фундаментов оголовков.

4.19а. При проектировании труб, располагаемых на вечномерзлых

грунтах, для трубы и примыкающих к ней участков насыпи рекомендуется применять

один и тот же принцип использования грунтов в качестве основания.

Расчеты по прогнозу температурного режима в

основании в зоне теплового влияния трубы следует выполнять в соответствии с

дополнениями к приложению 13, приведенными для условий Западной Сибири

(см. п. 21 Дополнений).

(Введен дополнительно, Дополнение № 1, 2).

4.20. На вечномерзлых грунтах трубы разрешается

применять, как правило, при грунтах I и в отдельных случаях при

низкотемпературных грунтах II категории просадочности при условии, что

суммарная величина осадки грунтов основания в оттаявшем состоянии может быть

компенсирована величиной строительного подъема.

На автомобильных дорогах металлические гофрированные

трубы на вечномерзлых грунтах с температурой на глубине 10 м минус 1 °С и ниже,

используемых в качестве основания в мерзлом состоянии, допускается применять

независимо от категории просадочности грунтов и их мощности.

При этом конструкция трубы должна соответствовать

обычным нормам с учетом требований пп. 4.5-4.10 настоящей Инструкции.

(Измененная редакция, Дополнение № 1).

4.21. Расчетная величина осадки и

строительного подъема определяется согласно

п.

7 приложения 11

и п. 4.25

настоящей Инструкции.

4.22. При грунтах высокотемпературных1 II

категории просадочности и высоко- и низкотемпературных грунтах III и IV

категорий просадочности следует разрабатывать индивидуальные проекты труб с

учетом величины расчетной осадки и обоснованием принятых решений

технико-экономическими расчетами.

1 Грунты,

имеющие температуру на глубине нулевых амплитуд (глубина, на которой температура

вечномерзлого грунта в течение года остается постоянной) минус 1°С и выше,

относятся к высокотемпературным, ниже минус 1°С - к низкотемпературным.

При этом на железных дорогах строительство труб

допускается только по согласованию с МПС.

На автомобильных дорогах металлические

гофрированные трубы, располагаемые на оттаивающих вечномерзлых грунтах,

допускается применять при условии, что суммарная величина осадки грунтов

основания может быть компенсирована величиной строительного подъема.

Трубы, располагаемые на оттаивающих

вечномерзлых грунтах, допускается применять при условии, что суммарная величина

осадки грунтов основания может быть компенсирована величиной строительного

подъема.

В необходимых случаях при наличии в основании

оттаивающих мерзлых грунтов II - IV категорий просадочности для соблюдения этого уровня

следует разрабатывать индивидуальные проекты, предусматривая замену слабых или

просадочных при оттаивании грунтов, а также другие меры по уменьшению глубины и

неравномерности оттаивания. В случае замены слабых или просадочных при

оттаивании мерзлых грунтов работы по отрытию котлована и устройству основания

следует выполнять только в зимнее время.

(Измененная редакция, Дополнение № 1, 2).

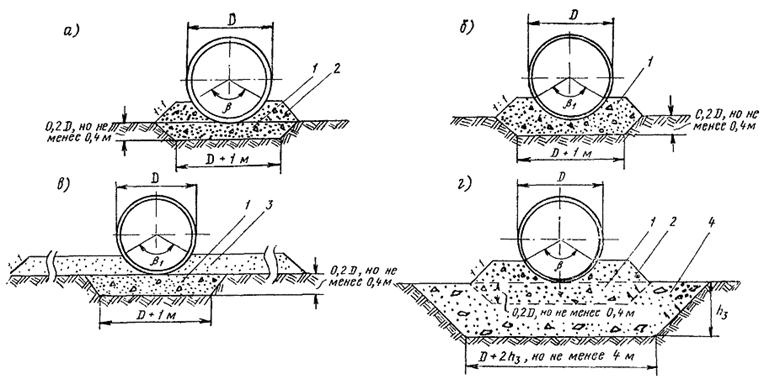

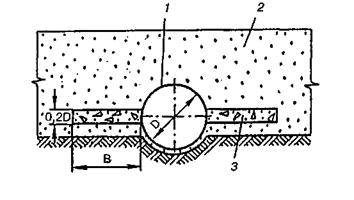

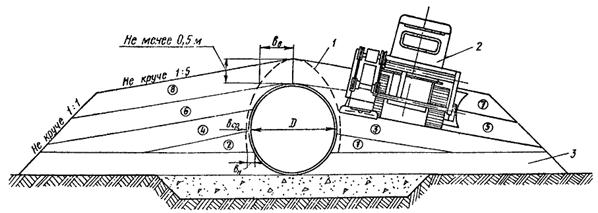

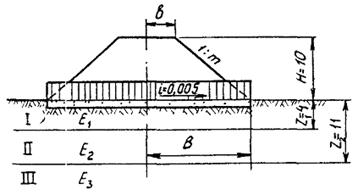

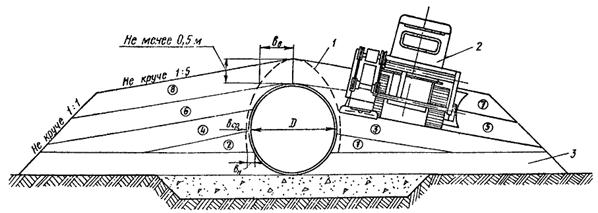

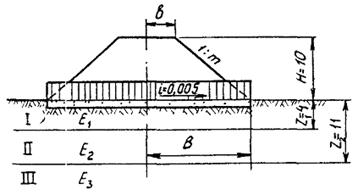

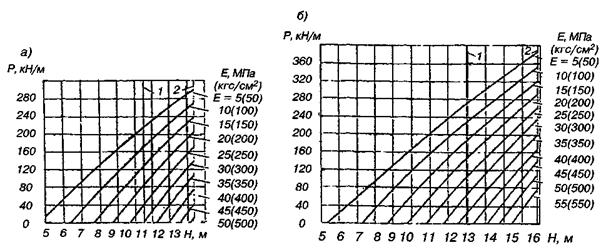

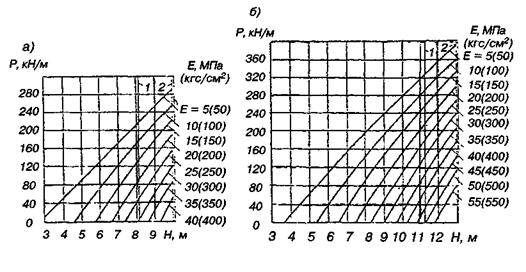

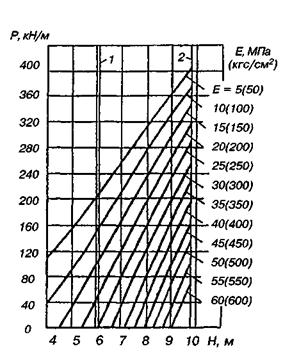

4.23. Если требуется устройство

подушки под трубу, то конструкция ее должна соответствовать схемам,

приведенным на рис. 3. Толщину

подушки под трубой следует принимать равной 0,3D, но не менее 0,7 м.

На автомобильных дорогах толщину подушки под трубой

допускается принимать равной 0,2D, но не менее 0,4 м.

При песчаных грунтах (кроме пылеватых) основания

специальная подушка не устраивается.

(Измененная редакция, Дополнение № 1).

4.24. Проектировать трубы следует, как правило, исходя

из условия наименьшего нарушения естественного состояния мерзлых грунтов.

Во всех случаях, когда это возможно, металлические

гофрированные трубы должны укладываться в тело насыпи без устройства котлованов

в мерзлых грунтах.

Следует, как правило, избегать устройства приемных

колодцев, глубоких бетонных, железобетонных и других экранов, различных врезок

в мерзлые грунты.

Трубы на косогорах при наличии вечномерзлых грунтов

следует устраивать по 3-й схеме (см. п. 4.8).

В качестве дополнительных мероприятий для создания

наиболее холодного режима в основании и уменьшении глубины и неравномерности

оттаивания следует предусматривать покрытие нижней части откосов насыпи

(особенно южной экспозиции) на высоту, примерно равную диаметру трубы, слоем

или призмой увлажненного торфа толщиной не менее одного метра на длине четырех диаметров

трубы в каждую сторону от ее оси (для многоочковых труб - от оси крайнего

очка); обеспечивать проветривание трубы в зимний период и другие мероприятия. В

условиях большой снегозаносимости (в случаях, когда отверстие трубы полностью

заносится снегом) для обеспечения проветривания труб необходимо предусматривать

применение вентиляционных труб, концы которых выводятся за пределы снежных

отложений, и других устройств, обеспечивающих отвод тепла из трубы в зимнее

время.

В условиях большой снегозаносимости для предотвращения

попадания снега в трубу необходимо оборудовать концы труб инвентарными

крышками. При необходимости сохранения вечной мерзлоты рекомендуется

предусматривать применение вентиляционных труб, концы которых выводятся за

пределы снежных отложений, и других устройств, обеспечивающих отводы тепла из

трубы в зимнее время.

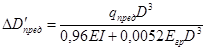

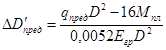

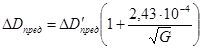

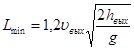

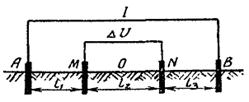

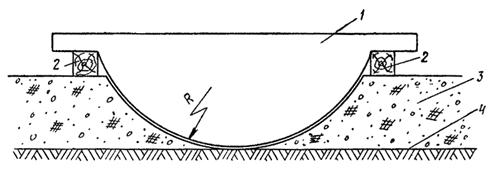

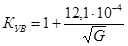

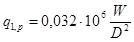

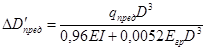

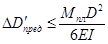

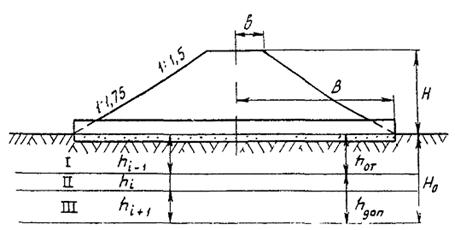

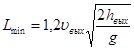

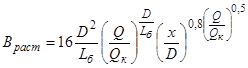

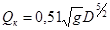

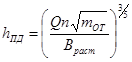

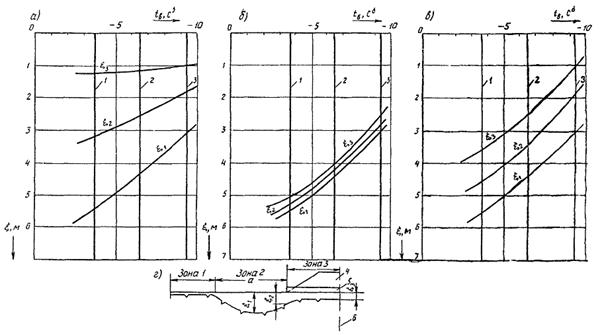

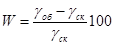

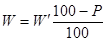

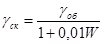

4.25. Строительный подъем

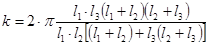

назначают, определяя его ординату под осью насыпи по формуле

∆ = 1,25Sр - 0,25iL,

где

1,25 - коэффициент запаса, учитывающий возможную более значительную осадку

оттаивающих грунтов; Sр -

расчетная осадка; I - уклон трубы; L - длина трубы.

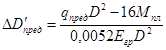

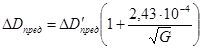

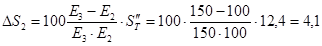

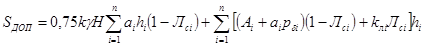

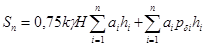

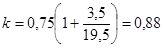

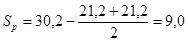

,

,

где

S1; S2; S3 - осадки соответственно

на входе, в средней части и на выходе.

Сопряжение лотка трубы с руслом проектируют с учетом

осадок концевых участков.

На оттаивающих в период эксплуатации мерзлых грунтах

основания осадка трубы на выходе по условию беспрепятственного отвода воды от

нее не должна быть больше допустимой, при которой может быть обеспечено

устройство отводящего русла с уклоном не менее 0,002.

4.26. При необходимости замены

слабого грунта в основании глубина заменяемого грунта определяется расчетом (с

учетом требований пп. 4.10 и 4.23). Замену следует производить дренирующим грунтом.

Если крупность частиц дренирующего грунта удовлетворяет требованиям п. 2.5 настоящей Инструкции, то труба укладывается

непосредственно на грунт засыпки.

Ширину полосы заменяемого грунта следует назначать в

соответствии с указаниями п. 4.10. При необходимости замены в основании

оттаивающих мерзлых грунтов III - IV категорий просадочности ширина полосы заменяемого

грунта принимается не менее величин, указанных в п. 4.10, и не менее D(n

+ 2) + l(n - 1), где D - диаметр

трубы; n -

число очков; l - расстояние в свету между очками.

4.24 - 4.26. (Измененная редакция, Дополнение № 1, 2).

4.27. Грунтовая призма вокруг труб, расположенных на

вечномерзлых и пучинистых грунтах, устраивается по обычным нормам согласно п. 4.14

настоящей Инструкции.

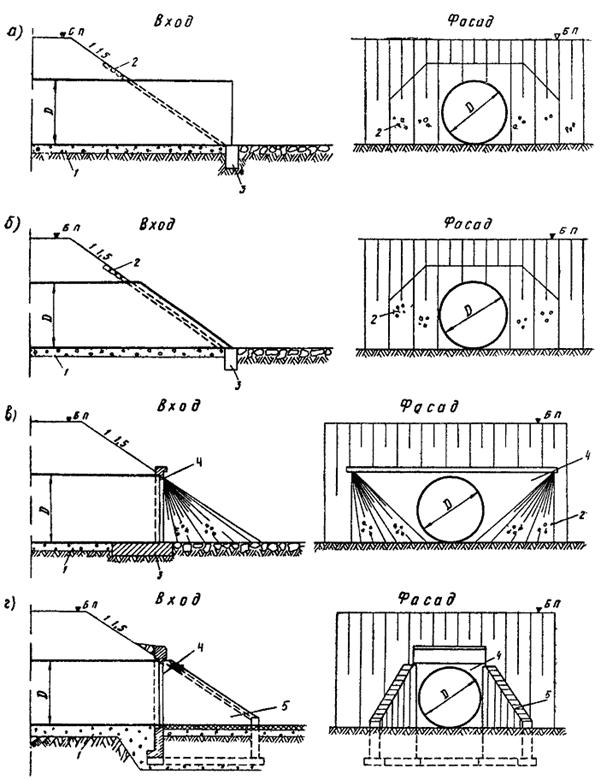

4.28. Оголовки, как правило, следует применять

бесфундаментных типов с выступающим из тела насыпи торцом трубы, срезанным

вертикально или параллельно откосу насыпи. При необходимости увеличения

водопропускной способности сооружения рекомендуется использовать многоочковые

трубы, трубы большего диаметра или оголовки, приводя необходимые

технико-экономические обоснования.

В случае применения оголовков с фундаментами, в том

числе на пучинистых грунтах, подошву фундаментов следует закладывать на глубину

согласно требованиям пп. 9.6 и 9.7 главы

«Основания и фундаменты на вечномерзлых грунтах» II части СНиП.

4.29. Противофильтрационные экраны при всех грунтах

основания следует применять из глинощебеночной или цементно-грунтовой смеси

глубиной, равной толщине подушки.

4.30. В качестве дополнительного мероприятия по

повышению прочности и устойчивости основания трубы и прилегающих участков

насыпи в районах с высокотемпературными вечномерзлыми грунтами рекомендуется

устраивать на откосах насыпи каменную наброску толщиной 1-1,5 м на длине

четырех диаметров трубы в каждую сторону от оси трубы (для "многоочковых

труб - от оси крайнего очка) на высоту не менее 1 м над верхом трубы.

4.31. В местах с местными

понижениями (углублениями), заполненными водой и находящимися в

непосредственной близости от зоны проектируемой трубы, необходимо

предусматривать заполнение понижений местным глинистым грунтом, оформляя его в

виде бермы высотой 0,2-0,3 м над уровнем естественной поверхности с поперечным

уклоном от верха отсыпки 0,02-0,04 в сторону русла водотока.

4.32. Конструкция трубы должна состоять из отдельных

элементов - гофрированных листов, изогнутых по заданному радиусу и образующих

между собой при соединении продольные (вдоль оси трубы) и поперечные

(кольцевые) стыки.

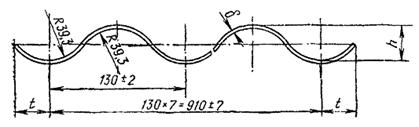

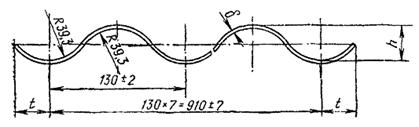

4.33. Для труб с отверстием до 3 м следует применять

волнистые листы толщиной 1,5-2,5 мм с гофром 130×32,5 мм. Для труб,

строящихся на железных дорогах, минимальную толщину стенки следует принимать 2

мм, а для труб, применяемых в районах с расчетной минимальной температурой

воздуха ниже минус 40°С и с вечной мерзлотой, - 2,5 мм.

Допускается по согласованию с заводами-изготовителями

гофрированного листа и труб применение гофрированных листов других профилей,

если они обеспечивают технологичность холодной прокатки (гофрирования) листа в

заводских условиях, плотное соединение листов внахлестку и достаточную

жесткость листа, гарантирующую требуемую прочность и устойчивость гибкой

конструкции трубы, находящейся в упругой среде.

4.34. При проектировании труб следует учитывать

допуски в размерах гофрированного листа по длине и ширине, высоте и длине

волны, а также допуски заводского изготовления элементов (на кривизну, диаметр

отверстий, расстояния между ними и др.).

Отклонения действительных размеров изготовленных

элементов конструкций от проектных не должны превышать значений, указанных в табл. 2.

Таблица 2

|

Размеры

|

Допускаемые

отклонения, мм

|

|

Длина гофрированного листа

|

±2

|

|

Расстояния между центрами

образованных по шаблону со втулками отверстий:

|

|

|

Смежных

|

±0,7

|

|

крайних в ряду

|

±1

|

|

Диаметры отверстий:

|

|

|

до 17 мм

|

+1; -0

|

|

более 17 мм

|

+1,5; -0

|

|

Просвет при подгибке между

изделием и шаблоном

|

3

|

|

Радиус гибки элементов (просвет

между шаблоном длиной по дуге 1,5 м и поверхностью свальцованного листа):

|

|

|

в средней

части

|

2

|

|

по концевым

участкам

|

6

|

4.35. Основным типом соединения стандартных элементов

между собой для труб диаметром 1,5 м и более является стык внахлестку на

болтах.

Допускается применение стыков других типов,

обеспечивающих равнопрочность с основной конструкцией и технологичность

производства монтажных работ.

Для труб диаметром 1-1,5 м на автомобильных дорогах

конструкция продольных стыков должна обеспечивать возможность постановки болтов

на наружной поверхности трубы (например, фланцевые стыки).

4.36. Конструкция труб должна обеспечивать возможность

их укрупненной сборки и последующего объединения отдельных секций из таких же

элементов, которые применяются для секций.

4.37. При проектировании труб полезную длину

(расстояние между центрами крайних отверстий поперечного стыка) стандартного

элемента следует назначать с учетом необходимости обеспечения надежного

совпадения отверстий элементов в поперечном стыке и максимально возможного

размера элемента.

Номинальные размеры круглых отверстий в продольных

стыках должны быть на 3 мм, а в поперечных стыках - на 5 мм больше номинального

диаметра болтов.

Отверстия под болты поперечных стыков целесообразно

делать овальной формы, вытянутой вдоль длинной кромки листа.

При отверстиях поперечных стыков овальной формы длина

элемента может быть увеличена по согласованию в установленном порядке с

заводом-изготовителем труб.

В гофрированном элементе с заданной кривизной гребни

крайних волн должны быть расположены на его внутренней поверхности.

Поперечные стыки следует назначать конструктивно с

однорядным расположением болтов и постоянным расстоянием (шагом) между

отверстиями под болты.

4.38. Отверстия под болты

продольных стыков следует располагать в один ряд или в два ряда в шахматном

порядке (в каждом ряду по одному на всех гребнях или всех впадинах волн).

Расстояние от оси первого ряда отверстий до кромки листа должно составлять 45

мм, от оси второго ряда - 115 мм.

Продольные стыки смежных звеньев следует располагать

со взаимной сдвижкой на один-четыре шага, принятых для болтов поперечных

стыков, и постоянной для каждой отдельной трубы.

4.39. Болты для продольных и поперечных стыков должны

быть класса 4.6 и класса 5.6 согласно требованиям главы «Стальные конструкции»

II части СНиП. Для труб, применяемых в районах с расчетной минимальной

температурой наружного воздуха ниже минус 40°С, болты следует назначать класса

8.8.

4.40. Размеры болтов принимаются по ГОСТ

7798-70*, размеры гаек - по ГОСТ

5915-70*.

Резьба болтов метрическая с крупным шагом согласно ГОСТ

9150-59* и ГОСТ

8724-58*.

4.41. Длина болтов должна назначаться исходя из

количества и толщины соединяемых гофрированных листов, но быть не менее 35 мм.

Длина участка без нарезки (у головки болта) должна

быть меньше суммарной толщины двух стыкуемых элементов и шайб на 2-3 мм.

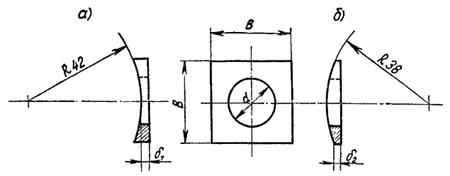

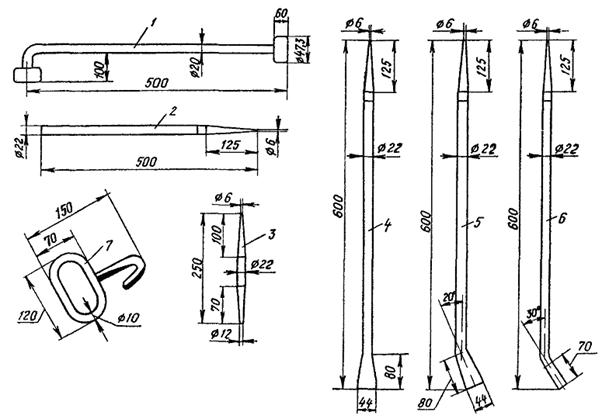

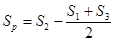

4.42.

Для болтов стыковых соединений следует применять шайбы специальной формы -

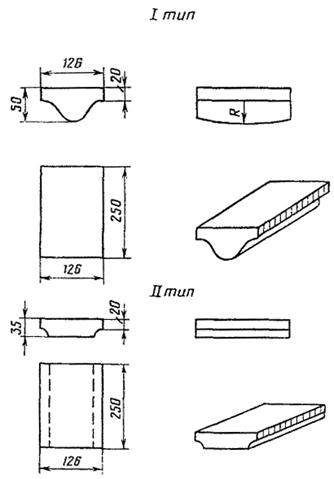

квадратные плосковыпуклые и квадратные плосковогнутые (рис. 5) с цилиндрическими опорными

поверхностями радиуса кривизны, обеспечивающего плотное прилегание шайб к поверхностям

впадин и гребней волн стыкуемых гофрированных листов.

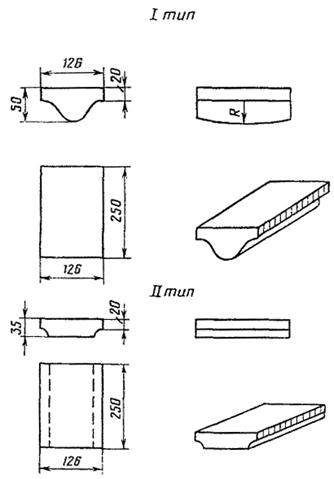

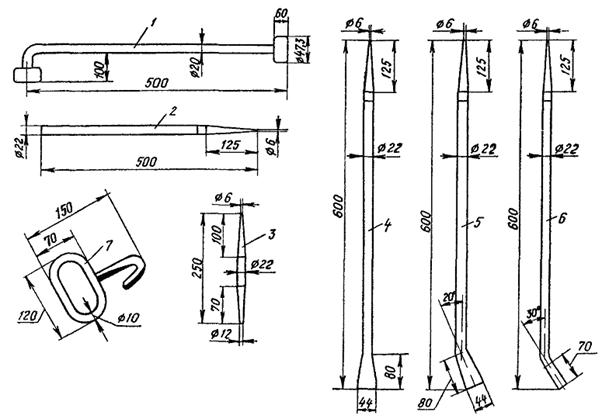

Рис. 5. Шайбы для болтов (размеры в миллиметрах):

а -

плосковогнутые; б - плосковыпуклые; d - диаметр отверстия в шайбе (согласно ГОСТ 11371-68*);

В - размер квадратной шайбы, принимаемый равным наружному диаметру

стандартной круглой шайбы (согласно ГОСТ 11371-68*); δ1 - не

менее 3; δ2 - не менее 2

При сферических опорных плоскостях болтов и гаек шайбы

не применяются.

4.43. Основным средством защиты металлических труб от

коррозии является цинковое покрытие с толщиной слоя не менее 80 мкм по ГОСТ

9791-68, наносимое на внутреннюю и наружную поверхности элементов и отвечающее

требованиям п. 5.30

настоящей Инструкции.

4.44. Средства дополнительной защиты металлических

труб от коррозии следует назначать на основе данных о коррозионной активности

(агрессивности) грунтов основания, насыпи и протекающей через сооружение воды.

4.45. Степень коррозионной

активности недренирующих грунтов основания и насыпи по отношению к трубам

следует определять по величине удельного электросопротивления грунта (табл. 3).

Таблица 3

Удельное электросопротивление грунта насыпи измеряют в карьере, из которого намечено отсыпать

земляное полотно (насыпь).

Удельное электросопротивление поверхностного слоя

грунта (если не предусмотрено отсыпать подушку основания) измеряется по оси

трубы в местах расположения входного и выходного оголовков.

Удельное электросопротивление грунтов определяется по

методике, изложенной в ГОСТ 9.015-74

(приложение 14).

4.46. Оценку степени коррозионной активности

протекающей через сооружение воды можно производить на основании величины рН

(концентрации водородных ионов) и суммарной концентрации сульфатов и хлоридов (табл. 4).

Таблица 4

|

Концентрация

водородных ионов (общекислотная агрессивность)

|

8,1-11,0

|

8,0-6,0

11,1-12,5

|

Менее 6,0

Более 12,5

|

|

Суммарная концентрация

сульфатов и хлоридов, г/л

|

Менее 0,5

|

0,5-5,0

|

Более 5,0

|

Менее 0,5

|

0,5 и более

|

Любая

|

|

Степень коррозионной активности

воды

|

Слабоагрессивная

|

Среднеагрессивная

|

Сильноагрессивная

|

Среднеагрессивная

|

Сильноагрессивная

|

Сильноагрессивная

|

Измерение величины рН и суммарной концентрации

сульфатов и хлоридов производится в соответствии с «Методическими указаниями по

химическим анализам грунтов и вод при изысканиях дорог» (М., Минтрансстрой,

1966).

Применение металлических труб на железных дорогах в

сильноагрессивных средах не разрешается, а в средах средне-агрессивных

допускается по специальному проекту, согласованному с МПС.

В районах тундры и лесотундры Западной Сибири допускается

применение металлических гофрированных труб на железных дорогах в

среднеагрессивных средах. В этих случаях для каждой железнодорожной линии с МПС

согласовывается проект объекта представителя.

(Измененная редакция, Дополнение № 2).

4.47. Дополнительные защитные

покрытия труб на автомобильных дорогах и при слабой и средней агрессивности

среды на железных дорогах из материалов, указанных в пп. 2.8-2.13.

следует наносить на наружную и внутреннюю поверхности элементов или труб. Типы

и характеристики покрытий приведены в табл. 5. Внутри трубы устраивается бетонный или

асфальтобетонный лоток. Условия применения дополнительных защитных покрытий в

зависимости от степени коррозионной активности грунта и воды и расчетных

температур воздуха приведены в табл. 6.

(Измененная редакция, Дополнение № 2).

Расчетной отрицательной температурой воздуха согласно п. 1.3

настоящей Инструкции является средняя температура наиболее холодных суток. За

расчетную положительную температуру следует принимать абсолютную максимальную

температуру наружного воздуха.

Таблица 5

|

Тип

покрытия и способ нанесения

|

Марка покрытия

|

Материалы

|

Общая толщина

покрытия, мм

|

Количество слоев

|

Толщина каждого

слоя, мм

|

|

Битумные

наполненные, послойный набрызгом или кистью

|

Б-1

|

Битумная грунтовка

|

2,2-2,3

|

1

|

0,2-0,3

|

|

Мастика МБР-65

|

1

|

2,0

|

|

Б-2

|

Битумная грунтовка

|

3,7-4,3

|

1

|

0,2-0,3

|

|

Мастика МБР-65

|

1

|

2,0

|

|

Битуминоль Н-1 или

мастика МБР-90

|

1

|

1,5-2,0

|

|

Б-3

|

Битумная грунтовка

|

3,7-4,3

|

1

|

0,2-0,3

|

|

Битуминоль Н-2

|

1

|

2,0

|

|

Битуминоль Н-1 или

мастика МБР-90

|

1

|

1,5-2,0

|

|

Битумные

ненаполненные, погружением

|

ПБТ-4

|

Пластбитулен

|

2,0

|

1

|

2,0

|

|

БТД-5

|

Битудиен

|

1,5

|

1

|

1,5

|

|

ПБД-6

|

Пластбитудиен

|

2,0

|

1

|

2,0

|

|

Полимерные

лакокрасочные, пневматическое или безвоздушное распыление

|

Э-1

|

Эмали

ЭП-1155 или ЭП-5116

|

0,25

- 0,30

|

2

|

0,12

- 0,15

|

|

Э-2

|

Грунт

ЭКГ

|

0,05

|

1

|

0,05

|

|

Краска

ЭКК-100

|

0,30

- 0,40

|

2

|

0,15

- 0,20

|

|

Э-3

|

Мастика

ЭКМ

|

0,32

- 0,35

|

2

|

0,160

- 0,175

|

Таблица 5. (Измененная редакция, Дополнение № 1).

Таблица 6

|

Общий показатель степени коррозионной активности грунта и воды*

|

Расчетная

температура в зоне эксплуатации трубы, °С

|

Тип

дополнительного защитного покрытия поверхности (применять один из указанных

типов)

|

|

внутренней

|

наружной

|

|

Слабоагрессивная

|

До плюс 45

До минус 20

|

-

|

Б-2;

Б-3

|

|

До плюс 35

До минус 40

|

-

|

Б-1**

|

|

Ниже минус 40

|

Э-1;

Э-2; Э-3***

|

|

Среднеагрессивная

|

До плюс 45

До минус 20

|

БТД-5;

ПБТ-4

|

|

До плюс 35

|

ПБД-6

|

|

До минус 40

|

|

Ниже минус 40

|

Э-1;

Э-2; Э-3***

|

|

Сильноагрессивная

|

До минус 40

Ниже минус 40

|

Э-1;

Э-2***

Э-1;

Э-2***

|

|

* За общий показатель степени агрессивности

принимают больший из показателей степени агрессивности грунта и воды.

** С применением мастики МБР-65, изготовленной

компаундированием мастики МБР-90.

*** Применение в лотковой части не допускается.

|

Таблица 6. (Новая редакция, Дополнение № 1).

Окрашивать элементы труб эмалями ЭП-1155 и ЭП-5118

необходимо только в заводских условиях.

(Измененная редакция, Дополнение № 1).

4.48. При укладке труб в насыпях однопутных

электрифицированных на постоянном токе железных дорог (кроме раздельных

пунктов) коррозионное влияние на них блуждающих токов не учитывается.

При укладке труб в насыпях двухпутных, а также на

раздельных пунктах однопутных линий, электрифицированных на постоянном токе

железных дорог, следует устраивать электрохимическую защиту с помощью

протекторов в соответствии с ГОСТ 9.015-74

и ГОСТ

16149-70. Узлы электрического контакта протекторов с трубой должны быть

тщательно изолированы от контакта с грунтом.

Применять протекторы необходимо только в грунтах с

удельным сопротивлением до 60 Ом∙м.

Кроме протекторов, независимо от степени коррозионной

активности грунта и воды, следует использовать полимерное покрытие типа Э-1 или

Э-2 на внутренней и наружной поверхностях трубы.

4.49. Конструкция бетонного или асфальтобетонного

лотка в трубах должна отвечать следующим требованиям: толщина лотка над

гребнями волн не менее 2 см; угол охвата внутренней поверхности трубы лотком

90-120°.

4.50. Лотки в трубах следует

устраивать, как правило, из сборных бетонных или асфальтобетонных блоков.

Использование монолитного литого асфальтобетона

допускается лишь как исключение в случае ремонта ранее уложенных лотков.

В лотках из монолитного бетона следует предусматривать

дисперсное армирование или армирование металлической сеткой. Ее отгибают на

торцах трубы и прикрепляют к 2-3 головкам болтов через каждые 2 м длины трубы.

Для труб, применяемых в районах с расчетной

минимальной температурой воздуха ниже минус 40°С, лоток рекомендуется устраивать

из блочного асфальтобетона. Гранулометрический состав минеральной части литой

песчаной асфальтобетонной смеси следует принимать согласно табл. 7.

На автомобильных дорогах при расчетных температурах до минус 40°С допускается

применение полимерных или битумно-полимерных материалов.

Таблица 7

4.51. Асфальтобетон, изготавливаемый на месте согласно

п. 4.50,

должен иметь следующий состав: гравелистый песок до 5 мм или песок до 2 мм -

80-85%, минеральный порошок - 15-20%, битум - 9-12%. При использовании мелкого

песка количество минерального порошка и битума следует принимать по верхним

пределам.

4.52. Асфальтобетон, применяемый

для устройства лотков, должен иметь следующие показатели: остаточная пористость

- не более 2% (по объему); водонасыщение - не более 1% (по объему); набухание -

не более 0,1% (по объему); предел прочности при сжатии при температуре 20°С -

не ниже 15 кгс/см2, а при температуре 50°С - не ниже 8 кгс/см2;

морозостойкость - не ниже Мрз 300.

При определении указанных показателей следует

руководствоваться ГОСТ

12801-77, при этом литую асфальтобетонную смесь не уплотняют, а заливают в

формы и разравнивают. Образцы могут изготовляться как цилиндрической формы

(диаметр 5 см, высота 5 см), так и в виде кубиков 5×5×5 см.

4.53. На автомобильных дорогах

для устройства лотка в трубах диаметром 1 и 1,25 м и в трубах любых диаметров

при малом количестве твердых частиц в потоке и малой скорости его1

допускается применение по специальному проекту, согласованному с министерством

автомобильных дорог соответствующей республики, покрытия из полимерных или

битумно-полимерных материалов (например, полимерного герметика УТ-38Г или

битумно-бутилкаучуковой мастики МББГ-70). Толщина слоя покрытия 2-3 мм.

Покрытие устраивают непосредственно на оцинкованной поверхности элементов.

1 При

количестве твердых частиц (размером до 15 мм) в потоке до 2% (по объему) и при

скорости потока до 2 -3 м/с.

При устройстве лотков труб в районах с расчетной температурой

воздуха ниже минус 40°С необходимо, как правило, применять полимерный герметик

УТ-38Г.

Полимерный герметик УТ-38Г в состоянии поставки

комплектуется из следующих составных частей: герметизирующей пасты по ТУ

38-105874-75 Министерства нефтеперерабатывающей и нефтехимической

промышленности СССР; каменноугольной смолы вторичной переработки

(препарированной) по ТУ 14-6-83-72 Министерства черной металлургии СССР;

вулканизирующего агента - бихромата натрия в виде водного раствора 67%-ной

концентрации.

Битумно-бутилкаучуковая мастика МББГ-70 должна

отвечать требованиям ТУ 21-27-40-74 Министерства промышленности строительных

материалов СССР.

На автомобильных дорогах III - IV

категорий трубы на водотоках при малом количестве твердых частиц в потоке (до 1

% по объему и до 2 мм по размеру) и малой скорости его (до 3 м/с) допускается

проектировать без устройства специальных защитных лотков, предусматривая

нанесение на внутреннюю поверхность лотковой части трубы полимерных защитных

покрытий марки Э-1.

На железных дорогах трубы на водотоках при малом

количестве твердых частиц в потоке (до 1 % по объему и до 2 мм по размеру) и

малой скорости его (до 2 м/с) допускается проектировать без устройства

специальных защитных лотков, предусматривая нанесение на внутреннюю поверхность

лотковой части трубы полимерных защитных покрытий марки Э-1.

(Измененная редакция, Дополнение № 1, 2).

4.54. При строительстве труб на постоянных водотоках

под автомобильными дорогами лоток следует устраивать из асфальтобетонных или

бетонных блоков или предусматривать другие меры (применение износостойких

материалов, армирование и др.).

Строительство труб на постоянных водотоках не

допускается, если для устройства или ремонта лотка невозможно отвести поток в

рядом расположенное сооружение или другим путем предотвратить доступ воды в

трубу после полного возведения насыпи.

4.54а. При

применении металлических гофрированных труб на дорогах ниже IV

категории допускается, при соответствующем технико-экономическом обосновании,

укладку труб производить на естественное основание без устройства специальных

грунтовых подушек и противофильтрационных экранов, предусматривая подготовку

основания подсыпкой с ее планировкой, а также без нанесения дополнительных защитных

покрытий (или с нанесением покрытий облегченной конструкции) и без устройства

лотков. При засыпке трубы необходимо обращать внимание на качественное

уплотнение грунта рядом с ней. Толщина засыпки над трубой должна быть не менее

0,5 м.

(Введен дополнительно, Дополнение № 1).

4.54б. Укрепление русла и откосов насыпи у труб в случае

ожидания значительных просадок необходимо производить каменной наброской, а в

других случаях - допускается применять плитные или решетчатые конструкции.

Крепление на мелких песках должно производиться с

устройством обратного фильтра из геотекстильных материалов.

(Введен дополнительно, Дополнение № 2).

5.1. Строительно-монтажные работы

по сооружению труб должны производиться при наличии утвержденного проекта

производства работ, составленного на основании рабочих чертежей.

Строительство труб следует осуществлять

специализированными бригадами, которые выполняют все работы по возведению

сооружения и по мере окончания их переходят с объекта на объект.

Рекомендуемые машины и инструменты для оснащения

бригад приведены в приложении 15.

Сооружение труб при отсутствии грунтоуплотняющих машин

и ручных механизированных трамбовок не допускается.

Рекомендуется создание сквозных комплексных

специализированных бригад, выполняющих весь объем работ по постройке

гофрированных труб на участке данного треста или управления с обеспечением их

необходимыми машинами, механизмами, инструментами и приборами. Такая бригада,

созданная в одном из строительных подразделений, должна выполнять работы на

участках этого и других подразделений, используя вахтовый или другие методы

организации строительства.

Сооружение труб необходимо производить

сквозными комплексными специализированными бригадами, выполняющими весь объем

работ при постройке гофрированных труб на участке данного треста или управления

с обеспечением их необходимыми машинами, механизмами, инструментами и

приборами. Такая бригада, созданная в одном из строительных подразделений,

должна выполнять работы на участках этого и других подразделений, используя вахтовый

или другие методы организации строительства.

Рабочие и инженерно-технические работники должны

пройти специальное обучение и сдать экзамены на знание комплекса работ по

строительству металлических гофрированных труб.

5.2. Сооружение труб при отрицательной температуре

воздуха, а также при положительной температуре воздуха и наличии вечномерзлых

грунтов следует осуществлять по утверждаемому в установленном порядке проекту

производства работ. Строительство должно производиться в кратчайшие сроки без

перерыва в выполнении следующих отдельных основных операций и всех работ в

целом;

рытье котлована;

отсыпка подушки на полную ее высоту;

установка смонтированной трубы;

устройство грунтовой призмы до уровня горизонтального

диаметра.

При постройке труб на вечномерзлых грунтах, кроме

того, следует предусматривать выполнение работ по сооружению трубы и насыпи

около нее по возможности в конце зимы или весной; не допускать уничтожения

мохорастительного покрова; не допускать проезда транспорта и строительных машин

вне подъездных дорог; подъездные дороги к трубам устраивать путем подсыпки

грунта толщиной в зависимости от нагрузки от транспортных и строительных машин,

но не менее 0,5 м; обеспечивать беспрепятственный отвод поверхностных вод; не

допускать скопления воды вблизи трубы; местные понижения заполнять грунтом

согласно указаниям п. 4.31.

При постройке труб на вечномерзлых

грунтах, кроме того, следует:

выполнять работы по сооружению трубы и

насыпи около нее по возможности в конце зимы или весной;

не допускать уничтожения

мохорастительного покрова;

не допускать проезда транспорта и

строительных машин вне подъездных дорог;

устраивать подъездные дороги к трубам

путем подсыпки грунта толщиной в зависимости от нагрузки от транспортных и

строительных машин, но не менее 0,5 м;

обеспечивать беспрепятственный отвод

поверхностных вод;

не допускать скопления воды вблизи трубы;

заполнить грунтом местные понижения согласно указаниям

п. 4.31.

5.1, 5.2. (Измененная редакция, Изм. № 1, 2).

5.3. При приемке построенного сооружения должна быть

предъявлена следующая документация: чертежи трубы, на которые нанесены

согласованные изменения; акты освидетельствования и акты промежуточной приемки

ответственных конструкций и скрытых работ (устройство оснований, монтаж

конструкций, устройство дополнительного защитного покрытия и лотков, грунтовая

обсыпка труб); акт освидетельствования трубы в целом; паспорт на поставленные строительные

стальные конструкции; документы о согласовании допущенных при строительстве

отступлений от проекта; сводная ведомость указанных документов.

5.4. Контроль качества и приемка

работ должны обеспечивать: высокое качество выполняемых работ и полное

соответствие их утвержденному проекту и действующим нормативным документам;

соответствие качества материалов и конструкций требованиям утвержденного

проекта и государственных стандартов; своевременное осуществление промежуточной

приемки выполненных работ и правильное оформление соответствующей

производственно-технической документации.

До приемки скрытых работ и ответственных конструкций

запрещается производить последующие работы (например, установку трубы на

непринятую грунтовую подушку или засыпку трубы с непринятым дополнительным

защитным покрытием).

5.5. Металлоконструкции с завода

на притрассовое производственное предприятие (полигон) следует доставлять без

промежуточных перегрузок.

На полигонах должны быть организованы площадки для

складирования элементов, сборки секций труб, устройства дополнительного

защитного покрытия и лотков, с которых конструкции доставляют на строительные

площадки.

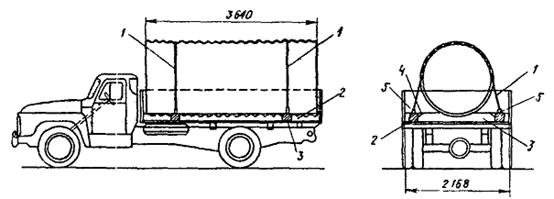

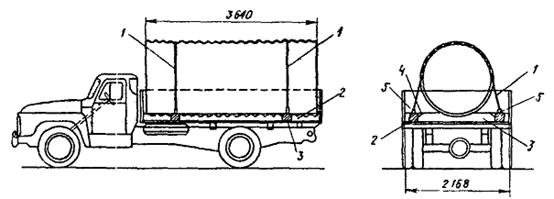

На перевозку секций тем или иным транспортом

составляется проект. Пример схемы размещения и крепления секции на автомобиле

приведен в приложении 16.

5.6. Притрассовые производственные предприятия, на

которых производится сборка секций труб, следует размещать из расчета доставки

автотранспортом или тракторами на объекты готовых секций, укомплектованных

стандартных элементов и крепежа.

5.7. При перевозке

металлоконструкций необходимо принимать меры против повреждения цинкового и

дополнительного покрытий и предотвращения деформации элементов (см. пп. 5.8-5.12).

Погрузку и разгрузку элементов конструкции и пакетов

следует производить кранами с применением специальных стропов и траверс. Подъем

элементов или пакетов со строповкой за отверстия запрещается.

Запрещается сбрасывать элементы или пакеты из них и

секции труб с транспортных средств.

Секции и звенья труб разрешается перекатывать по

горизонтальной площадке.

5.8. При погрузке на железнодорожный

состав нормальной колеи и разгрузке с него пакетов элементов и секций труб

должны выполняться требования «Технических условий погрузки и крепления

грузов», утвержденных МПС, и «Технологической инструкции по контролю, приемке,

упаковке и транспортировке элементов гофрированных водопропускных труб и

деталей крепления», утвержденной Главстройпромом Минтрансстроя СССР (640-ТИ).

5.9. Складирование пакетов гофрированных элементов

должно обеспечивать удобство строповки и осмотра их. Пакеты элементов следует

укладывать вертикально (на ребро) в штабеля с применением деревянных прокладок;

в штабель укладывать не более трех рядов пакетов.

Замкнутые секции труб следует укладывать по высоте не

более чем в три ряда на деревянные круглые подкладки и прокладки, располагаемые

поперек труб. В каждом ряду крайние секции должны быть закреплены.

Элементы с дополнительным битумным покрытием,

нанесенным в заводских или полигонных условиях, следует комплектовать в пакеты

по 10-12 шт., помещая между ними прокладки, например, из жгута гернита

диаметром 3-4 см (по ГОСТ 5.1011-71).

5.10. Пакеты элементов в железнодорожный подвижной

состав следует устанавливать в вертикальном положении (на ребро) не более чем в

два ряда, применяя необходимое крепление и прокладки.

Пакеты гофрированных элементов необходимо грузить на

автомашины в один ряд, устанавливая их на ребро, между пакетами укладывать

прокладки из досок или брусьев.

5.11. Погрузку секций на автомашины и разгрузку их

следует осуществлять автомобильным краном. Строповку секций необходимо

производить пеньковым канатом или тросом с прокладкой из брезента или другого

материала, исключающего возможность повреждения цинкового и дополнительного

защитного покрытия.

5.12. При погрузке на

транспортные средства элементов и секций труб с нанесенным дополнительным

защитным покрытием их следует укладывать на опорные брусья с прибитыми к ним

жгутами гернита или прокладками, покрытыми разделительными прослойками

парафинированной или битуминированной бумаги.

При температуре воздуха свыше плюс 30°С во избежание

оползания битумного защитного покрытия секции перед транспортированием или

после монтажа до засыпки следует наносить на него на притрассовом

производственном предприятии защитный слой из цементного молока (кистью или

распылением).

5.13. Перевозка и монтаж сборных бетонных и

железобетонных конструкций оголовков и противофильтрационных экранов должны осуществляться в соответствии с

требованиями «Технических указаний по изготовлению и постройке сборных

железобетонных водопропускных труб (ВСН 81-62)».

5.14. Устройство основания

(естественного или в виде подушки, в том числе с заменой грунта основания)

металлических гофрированных труб должно включать комплекс работ, который

необходимо выполнять для обеспечения равномерного и надежного опирания

конструкции на грунт, уплотненный до 0,95 максимальной стандартной плотности.

5.15. Работы по подготовке основания включают:

вырезку котлована под подушку бульдозером или

экскаватором (в скальных

грунтах - взрывным способом);

транспортировку грунта к месту укладки

автотранспортом;

послойную отсыпку подушки под трубу и уплотнение

грунта (или подготовку естественного основания) грунтоуплотняющими машинами;

вырезку ложа под трубу приспособленной для этой цели

машиной (например, грейдером, оборудованным специальным ножом) или вручную по

шаблону.

5.16. Грунт подушки или грунт,

укладываемый взамен слабого грунта основания, следует отсыпать в котлован

слоями и уплотнять машиной виброударного действия для стесненных условий,

выпускаемой Рижским РМЗ на базе бульдозера Д-606 или Д-535. Каждый слой

толщиной не более 0,6 м должен быть уплотнен за два прохода по одному следу

рабочего органа машины, перемещающегося со скоростью 400-600 м/ч и обеспечивающего

300-360 ударов в минуту.

При уплотнении грунта пневмокатками толщину слоя

следует принимать 0,2 м.

После уплотнения подушки следует отсыпать нулевой слой

грунта и уплотнять его, используя те же машины и ту же технологию, что и при

устройстве подушки.

Если труба устанавливается непосредственно на подушку,

то поверхности подушки придается требуемый строительный подъем.

Правильность строительного подъема (величиной

согласно п. 3.6)

контролируется нивелировкой не менее чем в трех точках: под осью пути и концами

трубы.

5.17. Если проектом предусмотрена

отсыпка нулевого слоя грунта на предварительно уплотненное основание, то

последнее в этом случае должно быть уплотнено на ширине не менее 4 м для одноочковых

труб и не менее D×п+l(п-1)+2 для многоочковых труб по той же технологии, что и

подушка (пп. 5.14 и 5.16).

Рис. 6. Схема установки шаблона для вырезки грунтового

ложа в нулевом слое:

1 - шаблон; 2

- деревянные брусья; 3 - нулевой слой; 4 - уровень верха подушки

(не должен превышать нижней отметки грунтового ложа)

5.18. При устройстве основания согласно рис. 3, б

и в в нем необходимо вырезать ложе под трубу, размеры которого должны

отвечать требованиям п. 4.9 настоящей Инструкции.

Вырезку ложа следует производить автогрейдером марки

Д-557, оборудованным профилированным ножом (по предложению ЦНИИС), или начерно

экскаватором с последующей отделкой вручную по шаблону. Шаблон может быть

изготовлен из листовой стали, досок или фанеры. Радиус криволинейной кромки

шаблона должен быть равен радиусу трубы по средней линии гофров.

Шаблон следует устанавливать на два деревянных

направляющих бруса, уложенных по обе стороны продольной оси трубы строго по

нивелиру с учетом образования строительного подъема лотка трубы (рис. 6).

Перемещая шаблон по брусьям и вырезая грунт, создают ложе, в которое затем

устанавливают гофрированную трубу. Отклонения профиля грунтового ложа от

шаблона не должны превышать 2-3 см.

Контроль правильности продольного профиля ложа под

трубу (устройства строительного подъема) осуществляется согласно п. 5.16

настоящей Инструкции.

5.19. После установки трубы в проектное положение на

спрофилированное ложе следует производить подсыпку грунта в зазоры между

поверхностью нижней части трубы и грунтовым ложем и его уплотнение, используя

ручные деревянные штыковки диаметром не более 8 см, и дополнительную подсыпку

грунта в нижние четверти (до охвата трубы грунтом не менее 120°) с уплотнением

ручными электротрамбовками и подштыковкой. Электротрамбовки при уплотнении

грунта размещаются на расстоянии 5 см от гребней гофров, а штыковки - во впадинах

гофров.

Далее нулевой слой непосредственно возле трубы следует

доуплотнить машиной с виброударным рабочим органом за один-два прохода машины

вдоль стенок трубы. В случае использования для уплотнения грунта пневмокатков

доуплотнение нулевого слоя возле стенок трубы следует производить ручными

электротрамбовками ИЭ-4505.

Если трубу устанавливают на плоское основание, то

после этого следует подсыпать грунт в нижние четверти трубы с уплотнением

ручными электротрамбовками и штыковкой до охвата трубы грунтом не менее чем на

120°. Последующее уплотнение грунта возле трубы производят так же, как при

спрофилированном ложе.

5.20. При устройстве основания в зимнее время

разрешается применять только талый (сухой, несмерзшийся) грунт и уплотнять его

трамбующими машинами по мере отсыпки, не допуская смерзания в рыхлом состоянии.

При строительстве труб на сезонно-мерзлом естественном

основании без устройства подушки грунт основания должен быть оттаян на глубину

не менее 0,4 м и затем уплотнен трамбующей машиной согласно требованиям п. 5.17

настоящей Инструкции.

5.21. Контроль плотности грунта

естественного основания, а также отсыпанной подушки осуществляется под осью

пути после окончания работ по уплотнению основания или отсыпки подушки.

Контроль плотности грунтовой подушки, укладываемой

взамен слабого грунта основания (см. п. 4.26), осуществляется под осью

пути через каждые 0,5 м высоты подушки. Количество проб должно быть не менее

двух в каждой точке.

Плотность песчаных грунтов контролируется прибором

Ковалева, а щебенисто-галечниковых и дресвяно-гравийных - методом лунок (приложение 17).

Результаты контроля заносятся в акт на скрытые работы

(см. приложение 2).

5.22. Котлованы под

противофильтрационные экраны следует отрывать параллельно с подготовкой

котлована под подушку и после удаления воды заполнять (в зависимости от требований

проекта) бетоном, глино-щебеночной или цементно-грунтовой смесью (приложение 18) с послойным уплотнением электротрамбовками.

Цементно-грунтовая смесь предусмотренного проектом состава должна отвечать

требованиям настоящей Инструкции.

5.23. По окончании подготовки

основания трубы составляют акт по форме, приведенной в приложении

2.

5.24. В зависимости от местных условий монтировать

трубу с болтовыми стыками внахлестку на строительной площадке следует из

секций, предварительно собираемых из отдельных элементов на полигонах, или из

отдельных элементов.

Во всех случаях, когда возможна доставка секций труб

на объект автотранспортом или тракторами и установка их краном, особенно в

районах с расчетной минимальной температурой наружного воздуха ниже минус 40°С,

способ монтажа из секций должен быть основным. При этом рекомендуется

производить монтаж труб «с колес», устанавливая секции сразу в проектное

положение после подъема с транспортных средств.

Длину секций следует назначать исходя из заданных

проектных длин водопропускных труб. В связи с этим на одном сооружении возможно

применение секций различной длины. При назначении длин секций труб необходимо

учитывать возможности имеющихся транспортных средств для перевозки конструкций

на строительную площадку. В промежуточных секциях число звеньев должно быть

нечетным. Длину секций рекомендуется принимать не более 10 м.

5.25. Сборку труб следует осуществлять согласно

монтажной схеме, имеющейся в проекте производства работ. Монтажная схема должна

предусматривать: порядок установки гофрированных элементов при сборке и

объединении секций, порядок перевозки секций, порядок установки болтов, схему

специальных стяжек и подмостей для крепления труб диаметром более 2 м в

поперечном сечении во время сборки.

5.26. При монтаже труб следует

использовать комплект инструментов: торцевые ключи, ломики, крюки с кольцами,

электрические или пневматические гайковерты, молотки (см. приложение 15).

В комплект поставляемых на строительную площадку

болтов должны входить 10 монтажных болтов длиной 75 мм того же диаметра, что и

рабочие болты. Эти болты следует применять для временной стяжки гофрированных

листов, и они не должны оставаться в конструкции.

5.27. Проект производства работ должен учитывать

особенности установки металлоконструкций в проектное положение в зависимости от

верхнего очертания подушки под трубу. При основании, спланированном без

устройства ложа (см. рис. 3, а), допускаются монтаж трубы рядом

(параллельно проектной оси сооружения) и последующая накатка ее в проектное

положение. При спрофилированном ложе основания трубу следует устанавливать

краном.

5.28. Все элементы конструкции

трубы, материалы, инструменты и оборудование должны быть завезены на

строительную площадку до начала сборки трубы. При монтаже труб «с колес»

доставляются только отдельные элементы для объединения секции.

5.29. Монтаж труб с монолитными или сборными

оголовками должен начинаться со сборки фундаментной части низового оголовка с

последующей укладкой металлических конструкций сооружения (секций, элементов) и

завершением устройства оголовков.

5.30. Перед началом работ следует

проверить наличие маркировки, отбраковать элементы, выправить погнутые места

деревянным молотком и разложить элементы и ящики с крепежом вдоль оси трубы.

При отбраковке элементов и крепежа следует проверять

маркировку элементов, геометрические размеры элементов и крепежа, качество

защитного покрытия.

На каждом гофрированном листе на внутренней его

поверхности у второго ряда отверстий для продольного стыка на первом выпуклом

гофре должны быть указаны марки стали, элемента и клеймо ОТК завода и

заводского инспектора Главмостроя. Марка элемента условно обозначает диаметр

трубы и толщину листа. На каждом пакете гофрированных элементов должна быть

бирка с указанием марки элемента, марки стали, толщины элемента, диаметра

трубы, завода-изготовителя и года выпуска (см. приложение

1). Геометрические размеры

элементов конструкции и крепежа должны отвечать требованиям проекта и настоящей

Инструкции.

Поверхность цинкового защитного покрытия труб не

должна иметь видимых трещин, забоин, наплывов на стыкуемых поверхностях и мест,

не покрытых цинком. Использование элементов с указанными дефектами не

допускается. Дефекты защитного покрытия устраняются заводом-изготовителем.

Качество дополнительного защитного полимерного

покрытия (наносится в заводских условиях) должно отвечать требованиям,

указанным в приложении 10.

5.31. До установки элементов для обеспечения необходимого

зазора в болтовых отверстиях следует заранее оплавить в них избыток

удержавшейся битумной мастики с помощью оправок эталонного диаметра, нагретых

до температуры плюс 130°С.

Соприкасающиеся поверхности элементов и крепежа

необходимо очистить от грязи и посторонних частиц.

5.32. Перед сборкой секций выполняются

подготовительные работы: размещаются пакеты с гофрированными элементами,

окаймляющие уголки, ящики с крепежом, необходимый инструмент и, если требуется,

передвижная электростанция и компрессор.

5.33. Рекомендуемая последовательность установки

элементов при сборке секций приведена на рис. 7. Вначале необходимо собрать

звенья в вертикальном положении (элементы устанавливаются на ребро) с

постановкой ограниченного числа болтов (3-4 болта) в середине продольных

стыков. При этом один торец элемента должен находиться на наружной поверхности

звена, а другой - на внутренней. Во втором ряду продольного стыка не должно быть

отверстий на наружных гребнях волн (рис. 8 и 9); в правильно собранных

звеньях труб все марки элементов должны быть видны. Затем звенья необходимо

последовательно устанавливать в горизонтальное положение на деревянные брусья,

уложенные вдоль секций трубы так, чтобы продольные стыки в них были на одном

уровне, а расположение нахлеста элементов в соединяемых звеньях было строго

одинаково.

В секцию звенья объединяются

стандартными элементами. При установке этих элементов в местах стыковки трех

листов не допускается соприкасание двух листов, входящих в одно звено. Поэтому

каждый соединительный элемент одним торцом вводят в зазор между элементами

ранее собранных звеньев А и Б (см. рис. 7).

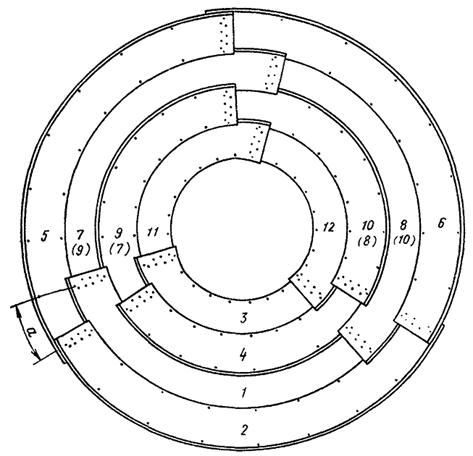

Рис. 7. Последовательность сборки секции трубы

отверстием 1,5 м из отдельных звеньев (вид с торца):

а

- величина сдвижки продольных стыков (см. п. 4.38), цифрами показан порядок

установки элементов при объединении звеньев А и Б

Продольные стыки в звеньях следует располагать с

перевязкой - взаимной сдвижкой на величину а, равную одному - четырем

шагам отверстий поперечных стыков. Величину сдвижки для каждой отдельной трубы

принимать постоянной.

5.34. При установке соединительных элементов (сборке

секций и их объединении) болты в количестве 3-4 шт. следует наживлять вначале в

средних частях продольных и поперечных стыков. Остальные устанавливаются после

объединения в секцию необходимого количества звеньев. Последними ставятся болты

в местах соединения трех элементов.

5.35. Затягивать болты следует электрическими гайковертами

ИЭ-3101 или пневматическими ИП-3103, а также торцевыми и накидными гаечными

ключами.

Рис. 8. Схема размещения болтов продольного стыка:

1, 2 - соответственно

1-й и 2-й ряды болтов внутреннего листа

Допускается применение других электрических

гайковертов небольшой массы (2-3 кг), обеспечивающих величину момента затяжки

15-20 кгс×м.

При затяжке болтов необходимо следить за правильностью

положения плосковыпуклых и плосковогнутых шайб.

5.36. При сборке секций труб болты в

продольных стыках следует ставить на расстоянии не менее 15 см от торцов

концевых звеньев секции. Поставленные в концевых звеньях болты не должны

затягиваться, чем облегчается постановка стандартных элементов с заведением их

в зазоры продольных стыков между элементами торцевых звеньев.

Рис. 9. Схема соединения двух секций соединительными

элементами:

1, 2, 3

- номера и последовательность установки соединительных элементов; А, Б

- торцы соединяемых секций; а - величина шага сдвижки продольных стыков

5.37. Перед началом работ следует подготовить элементы

согласно п. 5.30),

предназначенные для соединения секций, крепеж, а также доставить необходимые

инструменты и оборудование.

5.38. Монтаж трубы следует осуществлять на

спланированном основании либо рядом (вблизи проектной оси трубы). Секции

укладывают на деревянные брусья для беспрепятственной постановки болтов в

нижней части.

5.39. Секции в проектное положение, как правило,

следует устанавливать краном. При строповке секций должны быть приняты меры,

исключающие возможность повреждения защитного покрытия. Стропы размещают на

расстоянии четверти длины секции от их торцов.

5.40. Объединение секции следует производить согласно

схеме, приведенной на рис. 9. Вначале торцы секций автомобильным краном

устанавливают так, чтобы продольные стыки были расположены на одном уровне,

затем устанавливают соединительные элементы.

5.41. Перед началом монтажа трубы должны быть

выполнены все подготовительные работы (см. пп. 5.28, 5.30 настоящей Инструкции).

Если на месте строительства трубы рядом с

подготовленным основанием отсутствует ровная площадка, то для сборки трубы

следует подготавливать легкие деревянные подмости, располагая их вблизи

проектной оси трубы.

5.42. Сборку трубы рекомендуется осуществлять по одной

из двух принципиальных схем (рис. 10).

По первой схеме трубу следует

наращивать стандартными элементами постепенно (цифрами показана

последовательность их установки). Элементы переносят и удерживают в необходимом

положении специальными крюками. Центрировку отверстий в элементах для установки

болтов осуществляют оправками, вставляя их в отверстия, расположенные рядом с

отверстиями, в которые вставляют болт. При установке элементов в местах

нахлеста трех листов не допускается соприкасание двух листов, входящих в одно

звено. Сборку следует производить с установкой минимального количества болтов:

вначале ставят 2-3 болта на средних участках продольных и поперечных стыков,

после чего производят стяжку в местах соединения трех элементов длинными

монтажными болтами, которые затем заменяют обычными. После наживления болтов в

звене из элементов 11 и 12 продолжают сборку следующего участка

трубы, а в звене из элементов 5 и 6 производят установку и

затяжку всех болтов.

Рис. 10. Монтажная схема трубы отверстием 1,5 м

(вид с торца):

а - величина

сдвижки продольных стыков; цифрами показан порядок установки элементов при

сборке трубы

По второй схеме вначале выкладывают нижние элементы на

всю длину трубы, объединяя их болтами в средней части. Затем устанавливают по

два других элемента звеньев через одно звено (см. рис.

10, цифры в скобках). Далее

последовательно монтируют оставшиеся элементы пропущенных звеньев, завершая

монтаж постановкой и затяжкой всех болтов.

Между звеном, в котором затягивают все болты, и

собираемым звеном должно быть не менее трех звеньев с наживленными болтами.

5.43. При монтаже труб на строительной площадке могут

быть осуществлены также предварительная сборка звеньев и последующее их

объединение. Для труб диаметром 2 м и более такая технология сборки является

предпочтительной.

Звенья собирают на специально подготовленной площадке

с деревянным настилом в непосредственной близости от сооружаемой трубы.

Собранные звенья устанавливают краном на основание, подкладывая под каждое

звено деревянные брусья и ориентируя их вдоль трубы (после установки и затяжки

всех болтов брусья из-под трубы удаляют).

При сборке труб диаметром более 2 м проектом должны

быть предусмотрены переносные подмости для монтажников. Для труб диаметром 3 м

устраивают подмости внутри трубы высотой 1,3 м и размером в плане 2×2 м,

а также наружные подмости (два комплекта) высотой 1,5 м и размером в плане

1×2 м; при сборке труб диаметром 2 м подмости устраивают высотой 0,5-0,8

м.

5.44. Окаймляющие уголки устанавливают, когда в

продольных стыках торцевых звеньев трубы болты, расположенные на расстоянии

0,3-0,5 м от торцов, не затянуты.

5.45. Приемка смонтированной

трубы должна быть оформлена актом (см. приложение 3).

5.46. Дополнительное защитное покрытие

металлоконструкций труб выполняется с применением битумных наполненных и

ненаполненных мастик, полимерных лакокрасочных материалов или эмалей в

соответствии с требованиями проекта и настоящей Инструкции.

5.47. Наполненные битумные мастики наносят на секции

труб на притрассовых производственных предприятиях (полигонах), где

производится сборка секций. Нанесение покрытия на строительной площадке не

допускается.

5.48. Ненаполненные битумные мастики должны наноситься

на элементы или звенья труб способом погружения в заводских условиях или в крытых

помещениях на полигонах

5.49. Полимерные лакокрасочные

материалы и эмали должны наноситься на элементы только в заводских условиях с

соблюдением требований, изложенных в приложении 10.

5.50. На строительной площадке битумной наполненной

мастикой покрывают только незащищенные концы секций, соединительные элементы и

дефектные места, появившиеся в покрытии при транспортировании и сборке секций.

5.51. В зимних условиях допускается нанесение битумных

заполненных мастик на соединительные элементы, незащищенные концы секций и

дефектные места при температуре воздуха не ниже минус 20°С. При этом

поверхности следует подогревать до температуры 40-50°С газовоздушными горелками

типа ГВПИ или ГВПЛ (однофакельными или многофакельными). Очистку труб,

нанесение на них грунтовки и защитного слоя покрытия следует производить под

прикрытием переносных навесов.

5.52. Битумную грунтовку и наполненные мастики следует

применять, как правило, заводского производства. Допускается приготовлять их на

полигонах, где осуществляется сборка секций труб.

5.53. Наполненные мастики (битумно-резиновые и

битумно-минеральные) наносят на поверхность секций труб, покрытых битумной

грунтовкой.

5.54. Битумную грунтовку следует

приготовлять согласно требованиям п. 4 приложения 9.

Грунтовку следует хранить в герметически закрытых

сосудах (бочках, бидонах, флягах и др.) в огнестойком помещении не ближе 5 м от

источников огня. Загустевшую при хранении битумную грунтовку следует разжижать

бензином. Бензин добавляют в количестве, необходимом для получения битумной

грунтовки требуемой вязкости.

5.55. Перед нанесением грунтовки поверхность секций

или труб следует очистить от грязи, пыли, наледи, масляных и нефтяных пятен.

Твердые наслоения снимают металлическими щетками, лед удаляют газовоздушными

горелками, нефтяные пятна снимают ветошью, смоченной в бензине. Очищенную поверхность

осушают с помощью газовоздушных горелок.

5.56. Грунтовку следует наносить

на сухую поверхность сразу после очистки трубы, избегая образования сгустков,

подтеков, пузырей.

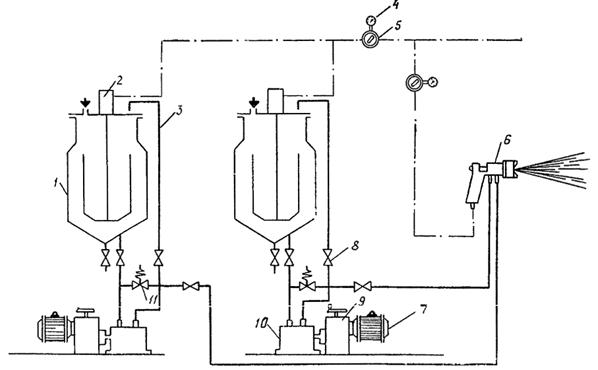

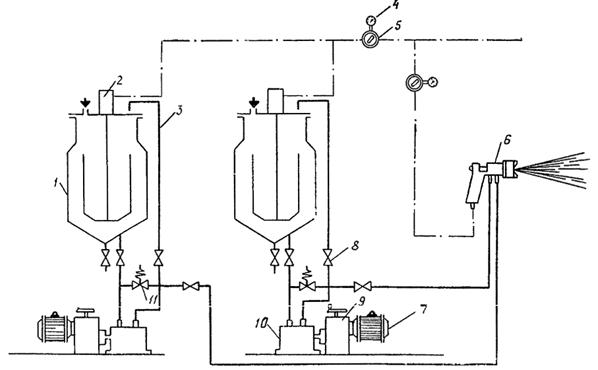

Грунтовку наносят с помощью установки, состоящей из

емкости с грунтовкой и распыляющей пневмофорсунки. Рекомендуется установка с

передвижным компрессором типа КСЭ-6М или О-38Н и красконагнетательными баками

типа С-764, С-411А или С-865 Вильнюсского завода строительно-отделочных машин

Минстройдормаша СССР.

Установку комплектуют шлангами диаметром 9 мм с

краскораспылителями типов О-45 и С-592. Грунтовка наносится методом распыления

сжатым воздухом. Различные головки, придаваемые пистолету, обеспечивают

получение факелов разных форм и размеров и выполнение соответствующих объемов

работ (см. приложение 15).

Для той же цели допускается применение агрегатов типа

С-562 или С-562А Вильнюсского завода строительно-отделочных машин.

Грунтовку на отдельные места трубы на строительной

площадке допускается наносить кистью.

5.57. Битумно-резиновая

мастика поставляется промышленностью или изготавливается на месте согласно пп. 1 и 2

приложения 9.

Перед применением битумно-резиновой мастики марки

МБР-90 или МБР-65, поставляемой промышленностью, ее измельчают, загружают в

варочные котлы, расплавляют и доводят до температуры 180-200°С.

5.58. На гофрированные

поверхности труб битумно-резиновую мастику марки МБР-65 следует наносить

механизированным способом преимущественно с пневмораспылением ее. Нанесение ее

может быть осуществлено с помощью передвижной битумной установки ПКБ

Главстроймеханизации (см. приложение 15).

Для получения равномерного слоя толщиной 2 мм мастика,

транспортируемая по шлангу, должна наноситься форсункой, удаленной от

поверхности не менее чем на 0,5 м и не более чем на 1,5 м.

5.59. При ремонте покрытия

битумно-минеральные мастики (битуминоли) марок Н-1 и Н-2, а также

битумно-резиновую мастику марки МБР-90, приготовленные согласно требованиям пп.

1-3 приложения

9, можно наносить на гофрированные поверхности

металлических труб способом подливки. Горячая мастика подается из лейки и сразу

же разравнивается путем перемещения расплава вдоль гофра профилированными

шпателями (см. приложение 15, п. 16).

Дополнительное защитное покрытие стыков следует

производить такими же материалами, которыми защищены элементы трубы.

5.60. В процессе нанесения на трубу защитных покрытии

при температуре воздуха ниже 30°С рабочая температура разогретой битумной

мастики должна быть в пределах 160-180°С, а при температуре воздуха выше 30°С

температуру битумной мастики снижают до 150°С.

5.61. Дополнительное защитное покрытие (грунтовка,

мастика), начатое на отдельном участке трубы, необходимо полностью закончить в

течение рабочего дня. Покрытие следует наносить послойно; каждый слой мастики

должен наноситься на застывший предыдущий слой. На внутреннюю поверхность трубы

защитное покрытие следует наносить после завершения работ на наружной

поверхности трубы.

5.62. На секциях труб, покрываемых наполненными

мастиками типа Б-1, Б-2 или Б-3, следует оставлять без защитного покрытия

полосы шириной 100-150 мм на наружной и внутренней поверхностях торцов для

удобства установки на строительной площадке соединительных элементов.

Если секции труб покрыты указанными наполненными

битумными мастиками, то соединительные элементы, включая поперечные и

продольные стыки, должны быть защищены такими же мастиками после монтажа

конструкций.

5.63. Ненаполненные битумные мастики (пластбитулен,

битудиен и пластбитудиен) следует изготовлять в заводских условиях или на

полигонах стройбаз в открытых битумно-плавильных котлах (типа УБК) с

соблюдением следующих технологических приемов. Битум нефтяной (БН-IV или

БНИ-IV) или пластбит дробят на куски массой до 5 кг и загружают в варочный

котел, в котором его расплавляют, обезвоживают и доводят до температуры

150-160°С. В битумный расплав, доведенный до указанной температуры, вводят

добавки: зеленое масло и полиэтилен при изготовлении пластбитулена и полидиен

при изготовлении битудиена и пластбитудиена. Введение указанных добавок должно

сопровождаться кратковременным (20-30 мин) интенсивным перемешиванием смеси,

обеспечивающим гомогенность приготовленной битумной мастики.

5.64. Нанесение ненаполненных мастик (пластбитулена,

битудиена и пластбитудиена) способом погружения в их расплав элементов или

секций труб (если объединение последних предусмотрено бандажами) на заводах или

полигонах должно производиться в специальных обогреваемых емкостях. Эти емкости

должны быть снабжены подъемно-транспортными, средствами для перемещения,

загрузки и извлечения указанных элементов или секций. Загружать в емкости

следует элементы, прикрепленные к специальным траверсам (с использованием

болтовых отверстий) или размещенные в специальных контейнерах; секции загружают

с применением специальных траверс.

Продолжительность выдержки элементов и секций в

расплаве битумной мастики устанавливают с учетом количества одновременно

погружаемых элементов и температуры, необходимой для полного прогрева

элементов.

Дополнительную защиту от коррозии крепежа следует

осуществлять также способом погружения. Для этого болты с навернутыми на

концевую часть их резьбы гайками и отдельно шайбы погружают в битумную

грунтовку. В качестве грунтовки используется раствор из ненаполненных мастик

(пластбитулена, битудиена или пластбитудиена) в соответствующем бензине (см. п.

4 приложения 9).

5.65. Расход материалов на

устройство дополнительных битумных защитных покрытий различных типов приведен в

табл. 9

приложения 9.

5.66. Качество защитного покрытия оценивают внешним

осмотром, измерением толщины, проверкой сплошности и сцепления покрытия с

металлом.

При внешнем осмотре покрытия следует убедиться в

отсутствии трещин, бугров, вздутий, впадин и расслоений.

Толщина покрытия должна контролироваться индукционными

или магнитными толщиномерами (типа ИТП-1) через каждые 10 м не менее чем в

четырех точках по окружности трубы и во всех местах, вызывающих сомнение.

Сплошность покрытия трубы следует проверять искровым

дефектоскопом, например, марки ДИ-64 (напряжением 12000 В для изоляции толщиной

2-4 мм) или электрическим дефектоскопом марки ЭД-4.

Сцепление покрытия с поверхностью трубы следует

проверять адгезиометром. При проверке покрытие не должно отслаиваться от

поверхности трубы. Сцепление определяется по торцам и в середине трубы (в

каждом случае не менее чем на трех точках), а также выборочно по требованию

заказчика. Выявленные дефектные места и повреждения должны быть восстановлены и

подвергнуты повторной проверке.

5.67. После окончания работ по

устройству дополнительного защитного покрытия должен быть составлен акт

согласно приложению 4.

5.68. Труба должна быть засыпана

не позже чем через трое суток после окончания работ по нанесению

дополнительного защитного покрытия.

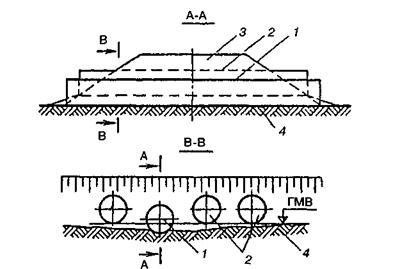

5.69. Засыпку труб следует вести с опережением

возведения земляного полотна. Необходимость оставления в насыпях прогалов для

строительства труб должна быть обоснована проектом, при этом ширину прогала (в

свету) по низу следует назначать из расчета обеспечения расстояния между основанием

откоса насыпи и стенкой трубы на уровне горизонтального диаметра не менее 4 м.

5.70. Устройство грунтовой призмы труб

следует производить грунтами, перечисленными в пп. 2.5 и 2.6, в соответствии с

«Техническими указаниями по технологии сооружения железнодорожного земляного

полотна» (ВСН

186-75, раздел 9) и требований пп. 5.68-5.84 настоящей Инструкции. Степень уплотнения

грунта в пределах призмы с размерами, указанными на рис.

4, должна быть не ниже 0,95

максимальной стандартной плотности.

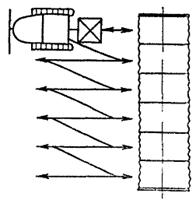

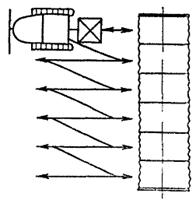

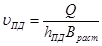

Рис. 11. Схема засыпки и уплотнения грунта наклонными

слоями

5.71. Процесс устройства грунтовой призмы у трубы

должен включать следующие виды работ:

транспортировку грунта из карьера или резерва к трубе

автосамосвалами или скреперами;

разравнивание грунта бульдозером слоями заданной

толщины;

послойное уплотнение грунта грунтоуплотняющими

машинами, а в непосредственной близости от трубы - ручными механизированными

трамбовками;

штыковку грунта в гофрах трубы;

контроль плотности засыпки согласно п. 5.80.

Примечание. Для уплотнения грунта в удалении более 1 м от стенки

трубы в уровне ее горизонтального диаметра могут применяться все

грунтоуплотняющие средства, использующиеся при уплотнении дорожных насыпей.

5.72. Засыпать трубы следует

наклонными от трубы слоями (уклон не круче 1: 5), толщина которых назначается в

зависимости от грунтоуплотняющих средств (рис. 11):

0,3-0,6 м - при применении грунтоуплотняющих машин

виброударного действия для стесненных условий с одним или двумя рабочими

органами и дизель-трамбовочной машиной УМТС-2;

0,2 м - при использовании пневмокатков массой 25-30 т

(Д-551 и др.);

0,15 м - при применении ручных

электротрамбовок типа ИЭ-4505 или ИЭ-4502 (см. приложение

15).

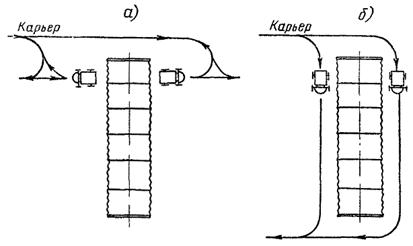

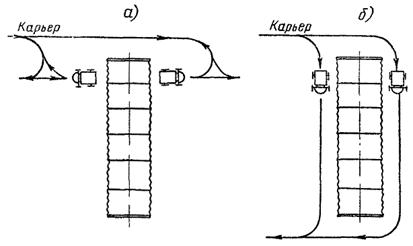

Рис. 12. Схемы движения автосамосвалов в процессе

отсыпки грунта

Особое внимание следует уделять уплотнению грунта у

стенок трубы и в гофрах. При этом электротрамбовки следует располагать на

расстоянии 5 см от гребней гофров.

5.73. Отсыпку грунта следует производить с разворотом

самосвала перед трубой и подачей его для разгрузки задним ходом вдоль оси

насыпи (рис. 12,

а) или же с кольцевым движением самосвалов и скреперов с въездом и

съездом со стороны откосов насыпи (рис. 12, б). Вторую схему

целесообразно применять в случае засыпки труб в прогалах.

Для засыпки труб в прогалах можно использовать

бульдозеры, перемещая ими грунт, специально доставленный для этой цели и

уложенный с обеих сторон трубы на насыпи.