ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ

Р |

Погрузчики леса

ОБОРУДОВАНИЕ РАБОЧЕЕ

МАНИПУЛЯТОРНОГО ТИПА

Общие технические условия

Москва

ИПК Издательство стандартов

2005

Предисловие

Задачи, основные принципы и правила проведения работ по государственной стандартизации в Российской Федерации установлены ГОСТ Р 1.0-92 «Государственная система стандартизации Российской Федерации. Основные положения» и ГОСТ Р 1.2-92 «Государственная система стандартизации Российской Федерации. Порядок разработки государственных стандартов»

Сведения о стандарте

1 РАЗРАБОТАН Рабочей группой Технического комитета по стандартизации 361 РГ 23 в составе представителей ОАО «ЦНИИМЭ», ОАО «Соломбальский машиностроительный завод», ООО «ВЕЛМАШ - Сервис», ОАО «Майкопский машиностроительный завод»

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 361 «Лесные машины»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря 2004 г. № 123-ст

4 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

|

6 Требования безопасности и охраны окружающей среды.. 7 8 Методы контроля (испытаний) 7 9 Транспортирование и хранение. 7 10 Указания по эксплуатации. 7 |

ГОСТ Р 52291-2004

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Погрузчики леса

ОБОРУДОВАНИЕ РАБОЧЕЕ МАНИПУЛЯТОРНОГО ТИПА

Общие технические условия

Log loaders. Knuckle boom equipment. General specifications

Дата введения 2006-01-01

1 Область применения

Настоящий стандарт распространяется на рабочее оборудование манипуляторного типа погрузчиков леса (далее - манипуляторы), предназначенное для перемещения и укладки поваленных деревьев или их частей с целью погрузки (разгрузки), штабелевки, сортировки и выполнения других лесохозяйственных и лесозаготовительных операций на предприятиях, расположенных в различных регионах с климатическими условиями по ГОСТ 15150.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2.601-95 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 2.602-95 Единая система конструкторской документации. Ремонтные документы

ГОСТ 9.032-74 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.104-79 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы условий эксплуатации

ГОСТ 9.401-91 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Общие требования и методы ускоренных испытаний на стойкость к воздействию климатических факторов

ГОСТ 12.0.004-90 Система стандартов безопасности труда. Организация обучения безопасности труда. Общие положения

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 15.601-98 Система разработки и постановки продукции на производство. Техническое обслуживание и ремонт техники. Основные положения

ГОСТ 27.410-87 Надежность в технике. Методы контроля показателей надежности и планы контрольных испытаний на надежность

ГОСТ 1759.0-87 Болты, винты, шпильки и гайки. Технические условия

ГОСТ 12969-67 Таблички для машин и приборов. Технические требования

ГОСТ 12971-67 Таблички круглые для машин и приборов. Размеры

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 17216-2001 Чистота промышленная. Классы чистоты жидкостей

ГОСТ 19853-74 Пресс-масленки. Технические условия

ГОСТ 26828-86 Изделия машиностроения и приборостроения. Маркировка

ГОСТ 27258-87 (ИСО 6682-86) Машины землеройные. Зоны комфорта и досягаемости органов управления

ГОСТ 27518-87 Диагностирование изделий. Общие требования

ГОСТ 27720-88 (ИСО 6302-86) Машины землеройные. Спускные, наливные и контрольные пробки

ГОСТ 27721-88 (ИСО 7131-84) Машины землеройные. Погрузчики. Термины, определения и техническая характеристика для коммерческой документации

ГОСТ 29008-91 (ИСО 6814-83) Машины для лесного хозяйства мобильные и самоходные. Термины и определения

ГОСТ Р 12.4.026-2001 Система стандартов безопасности труда. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний

ГОСТ Р 15.201-2000 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р ИСО 15078-2002 Погрузчики леса. Расположение и порядок перемещения двухрычажных органов управления

ГОСТ Р 51752-2001 Чистота промышленная. Обеспечение и контроль при разработке, производстве и эксплуатации продукции

ГОСТ Р 51862-2002 Машины лесозаготовительные, тракторы лесопромышленные и лесохозяйственные. Методы контроля требований безопасности

ГОСТ 12.1.003-83 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.012-2004 Система стандартов безопасности труда. Вибрационная безопасность. Общие требования

ГОСТ Р ИСО 8084-2005 Машины для леса. Устройства защиты оператора. Технические требования и методы испытаний

ГОСТ Р МЭК 60204-1-2007 Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования

(Измененная редакция, Изм. № 1).

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю «Национальные стандарты», составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

3.1 В настоящем стандарте применены следующие термины с соответствующими определениями:

погрузчик леса манипуляторного типа: Погрузчик леса, определенный по ГОСТ 29008, с рабочим оборудованием манипуляторного типа.

рабочее оборудование манипуляторного типа (манипулятор), дополнительное оборудование, составная часть, базовая машина: по ГОСТ 27721.

момент грузовой: Произведение значений наибольшего вылета манипулятора на соответствующие им значения суммарной силы тяжести рабочего органа, ротатора и груза.

момент поворота манипулятора: Наибольший момент, развиваемый механизмом поворота относительно оси вращения колонны (поворотной платформы) манипулятора.

грузоподъемность: Масса наибольшего допускаемого груза для конкретного вылета.

конструктивная масса манипулятора: Масса манипулятора без рабочего органа и ротатора в незаправленном состоянии в комплектации изготовителя.

4 Классификация

4.1 Манипуляторы в зависимости от временного режима нагружения классифицируют по типам:

МА - манипуляторы для регулярного использования с перерывами, время использования на автомобиле не более шести часов машинного времени в сутки;

МТ - манипуляторы для регулярного интенсивного использования, время использования на тракторе - не более двенадцати часов машинного времени в сутки;

МС - манипуляторы для интенсивного использования, время использования при стационарной установке - более двенадцати часов машинного времени в сутки.

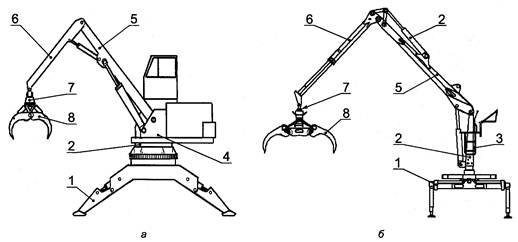

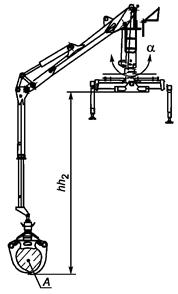

4.2 Манипуляторы по конструкции опорно-поворотного устройства классифицируются на манипуляторы, установленные на поворотной платформе (см. рисунок 1а), и манипуляторы, установленные на поворотной колонне (см. рисунок 1б):

1 - аутригеры; 2 - опорно-поворотное устройство; 3 - поворотная колонна; 4 - поворотная платформа;

5 - стрела; 6 - рукоять; 7 - ротатор; 8 - рабочий орган для захвата лесоматериалов

Рисунок 1 - Типы манипуляторов по виду опорно-поворотного устройства

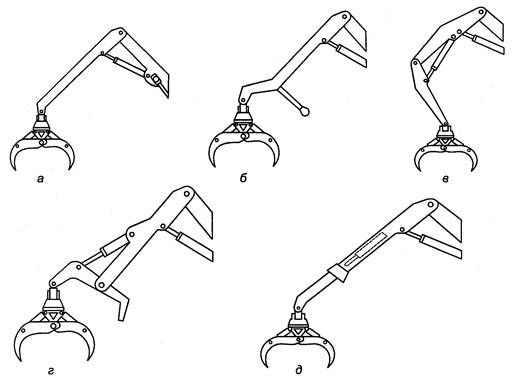

4.3 Манипуляторы по виду стрелового оборудования классифицируются по типам (рисунок 2):

а - стреловое оборудование с прямой рукоятью;

б - стреловое оборудование с неподвижным упором на рукояти;

в - стреловое оборудование с двухзвенной рукоятью;

г - стреловое оборудование с подвижным упором на рукояти;

д - стреловое оборудование с телескопической рукоятью

Рисунок 2 - Типы манипуляторов по видам стрелового оборудования

5 Технические требования

5.1 Основные показатели и характеристики

Основные показатели манипуляторов должны соответствовать указанным в таблице 1 и таблице А.1 приложения А.

Таблица 1

|

Наименование показателя (параметра) |

Тип манипулятора |

||

|

МА |

МТ |

МС |

|

|

1 Диапазон грузового момента, кН×м |

20 - 350 |

20 - 600 |

20 - 1500 |

|

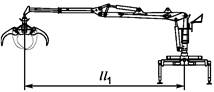

2 Наибольший вылет ll1, м, не менее (приложение А) |

2,0 |

4,0 |

6,5 |

|

3 Угол поворота манипулятора, не менее |

360° |

180° |

360° |

|

4 Диапазон момента поворота манипулятора с грузом, кН×м |

7,0 - 50,0 |

7,0 - 80,0 |

7,0 - 120,0 |

|

5 95 %-ный ресурс до предельного состояния, часов машинного времени, не менее |

10000 |

10000 |

10000 |

|

6 Средняя наработка на отказ II, III группы, часов машинного времени, не менее |

500,0 |

750,0 |

1000,0 |

|

7 Удельная суммарная трудоемкость технического обслуживания, чел./ч на 100 ч машинного времени, не более |

8 |

7 |

7,5 |

|

Примечания 1 Конструктивные параметры и их обозначения - в соответствии с приложением А. 2 Критерии предельного состояния и группа отказов указываются в конструкторской документации. 3 Интервалы технического обслуживания, часов машинного времени: 10 (или каждую смену); 50 (или одна неделя); 100 (или две недели); 250 (или один месяц); 500 (или три месяца); 1000 (или шесть месяцев); 2000 (или один год). 4 Методы контроля показателей надежности - по ГОСТ 27.410. |

|||

5.2 Расположение и порядок функционирования рычагов управления - по ГОСТ Р ИСО 15078 и ГОСТ 27258.

5.3 Манипуляторы должны быть оборудованы устройствами для учета наработки, которые включаются при пуске насоса.

5.4 Манипуляторы, установленные на самоходное или передвижное шасси, во время движения должны надежно фиксироваться на своих местах и иметь устройства, предотвращающие перемещение составных частей при движении.

5.5 Порядок и перечень выполняемых операций по транспортированию, хранению, монтажу и вводу в эксплуатацию должны быть приведены в Руководство по эксплуатации.

5.6 Требования к конструкции

5.6.1 Применяемые при изготовлении манипуляторов металлы, сварочные материалы, методы и нормы оценки качества сварки должны обеспечивать прочность и долговечность металлоконструкций без ремонтных воздействий в течение установленного ресурса, указанного в таблице 1.

5.6.2 Смазочные масленки ниппельного типа по ГОСТ 19853 должны быть защищены от механических повреждений.

5.6.3 Требования к болтам, винтам, шпилькам и гайкам - по ГОСТ 1759.0

5.6.4 Конструкция манипулятора должна обеспечивать использование средств диагностики по ГОСТ 27518.

5.6.5 Манипуляторы, предназначенные для эксплуатации в районах с расчетной температурой ниже минус 40°, должны быть выполнены в климатическом исполнении ХЛ по ГОСТ 15150.

5.6.6 Сварка несущих металлоконструкций манипуляторов и контроль качества сварных соединений должны проводиться в соответствии с нормативными документами на манипулятор.

5.6.7 Контроль качества сварных соединений, проводимых в процессе изготовления манипуляторов, должен осуществляться внешним осмотром, измерениями и методами неразрушающего контроля.

5.6.5 - 5.6.7 (Введено дополнительно, Изм. № 1).

5.7 Требования к утилизации

5.7.1 Порядок подготовки к утилизации и утилизация манипулятора и его составных частей - в соответствии с Руководством по эксплуатации.

5.8 Порядок разработки и постановки продукции на производство - по ГОСТ Р 15.201.

5.9 Требования к гидравлическому оборудованию, трубопроводам и крепежным изделиям

5.9.1 Гидравлическое оборудование и трубопроводы манипулятора должны обеспечивать:

- возможность контроля давления в гидросистеме манипулятора;

- возможность замены узлов, сборочных единиц (насоса, ротатора, распределителей, рукавов высокого давления (РВД), фильтров и др.) без слива рабочей жидкости из бака;

- оснащение баков рабочей жидкости устройством контроля уровня жидкости;

- соответствие спускных, наливных и контрольных пробок ГОСТ 27720.

5.9.2 Чистота рабочей жидкости в гидросистеме должна соответствовать требованиям ГОСТ 17216, класс чистоты должен быть указан в конструкторской документации и Руководстве по эксплуатации. Обеспечение и контроль чистоты рабочей жидкости - по ГОСТ Р 51752.

5.9.3 Качество всех сборочных единиц гидравлической системы должно обеспечивать работоспособность манипулятора при проведении операций, указанных в Руководстве по эксплуатации.

5.9.4 Трубопроводы и РВД должны быть рассчитаны на прочность с коэффициентом запаса прочности:

vs ³ 2,2 - для стальных труб между гидроаппаратом управления и рабочими гидроцилиндрами, имеющих предохранительные устройства от разрыва;

vs = 5,5 - для стальных труб, не имеющих предохранительных устройств от разрыва;

vs = 4,0 - для рукавов высокого давления между гидроаппаратом управления и рабочими гидроцилиндрами.

5.9.5 Эллипсность стальных трубопроводов в местах сгиба не должна превышать 5 % наружного диаметра трубопровода.

5.9.6 Сборочные единицы гидрооборудования (гидронасосы, гидромоторы, гидрораспределители, клапаны предохранительные, трубопроводы, рукава высокого давления) должны иметь паспорт или другой документ, подтверждающий их качество.

5.9.7 Соединения трубопроводов и рукава высокого давления должны быть доступны для наружного осмотра. Конструкция гидросистемы должна исключать трение, скручивание, недопустимые натяжения и перегибы рукавов при перемещении подвижных частей манипулятора. Рукава следует устанавливать с учетом естественного прогиба. При прокладке трубопроводов не допускается их крепление при помощи сварки.

5.9.6, 5.9.7 (Введено дополнительно, Изм. № 1).

5.10 Комплектность

В комплект поставки должны входить:

- манипулятор;

- эксплуатационная документация на манипулятор или составные части по договору поставки;

- комплект составных частей и приспособлений для монтажа манипулятора по договору поставки;

- одиночный комплект ЗИП, обеспечивающий работоспособность в гарантийный срок (отказы I группы).

5.11 Маркировка

5.11.1 На каждый манипулятор должна быть нанесена потребительская маркировка по ГОСТ 26828, ГОСТ 12969, ГОСТ 12971. Маркировка должна выполняться на табличках, изготовленных и установленных в соответствии с конструкторской документацией.

5.11.2 Транспортная маркировка манипулятора должна наноситься в соответствии с ГОСТ 14192.

5.11.3 Каждая составная часть комплекта ЗИП должна иметь маркировку в соответствии со спецификацией.

5.11.4 Ящики ЗИП маркируют по ГОСТ 14192.

5.12 Требования к покрытиям и упаковке

5.12.1 Манипуляторы и запасные части должны иметь лакокрасочное покрытие по ГОСТ 9.401. Классы покрытия - по ГОСТ 9.032, группа условий эксплуатации - по ГОСТ 9.104.

5.12.2 Поверхности, не имеющие покрытия, должны быть защищены от коррозии, срок временной противокоррозионной защиты - не менее одного года.

5.13 Реконструированные манипуляторы должны соответствовать требованиям настоящего стандарта, кроме пунктов 5; 6; 7 таблицы 1, которые определяет изготовитель при заключении договора (контракта) на поставку.

5.13 Требования к охране окружающей среды

5.13.1 Конструкция манипулятора должна обеспечивать возможность его заправки и замены гидравлической жидкости, фильтров, а также смазочных материалов при техническом обслуживании без загрязнения окружающей среды.

5.13.2 При утилизации манипулятора необходимо обеспечить:

- защиту окружающей среды от загрязнения гидравлической жидкостью;

- возможность транспортирования сборочных единиц на пункты вторичной переработки (ресурсосбережения)

(Введено дополнительно, Изм. № 1).

6 Требования безопасности

6.1 Общие требования безопасности

6.1.1 Параметры вибрации на рабочем месте оператора и органах управления - по ГОСТ 12.1.012.

6.1.2 Уровень шума на рабочем месте оператора - по ГОСТ 12.1.003.

6.1.3 Гидросистема должна соответствовать 5.9.6 и 5.9.7.

6.1.4 Конструкция устройств управления должна исключать самопроизвольные включения гидропривода под действием собственного веса или вибрации.

6.1.5 Электро- и гидросистемы управления должны быть снабжены блокировкой, исключающей возможность их включения при транспортировании.

6.1.6 Гидросистема должна иметь предохранительные клапаны или другие устройства, не допускающие повышения давления свыше установленного в технической документации.

6.1.7 Предохранительные клапаны, изменение настройки которых может вызвать опасность или аварию, должны быть опломбированы или закрыты замковыми устройствами.

6.1.8 В гидросистеме должна быть обеспечена возможность удобного и безопасного заполнения, слива рабочей жидкости без попадания ее на землю и удаления воздуха из гидросистемы.

6.1.9 Конструкция гидросистемы должна исключать возможность самопроизвольного втягивания штоков гидроцилиндров аутригеров (опор) под воздействием расчетной нагрузки, при падении давления в гидросистеме, разрыве трубопроводов и рукавов высокого давления или повреждений их соединений.

Примечание - До 01.07.2009 допускается соединение гидрозамковых устройств с гидроцилиндрами аутригеров посредством трубопроводов.

6.1.10 Сменные грузозахватные органы с гидравлическим приводом (грейферные и клещевые захваты) должны быть оборудованы устройствами для надежного и безопасного подключения (отключения) к гидромагистралям манипулятора.

6.1.11 Гидросистемы должны быть снабжены приборами контроля давления либо иметь места для их подключения.

6.1.12 Конструкция бака для рабочей жидкости гидросистемы должна предусматривать возможность визуального контроля уровня рабочей жидкости от максимального до минимального значения, при которых допускается работа манипулятора. Отметки уровня рабочей жидкости должны быть понятны и хорошо различимы. Применение щупа для определения уровня рабочей жидкости не допускается.

6.1.13 Рукава высокого давления, находящиеся в кабине (при ее наличии) или расположенные в зоне возможных действий оператора, должны быть оснащены предохранительными кожухами или экранами.

6.1.14 Выносные опоры манипуляторов должны быть снабжены подпятниками. Опоры и выдвижные балки должны иметь устройства для их надежного фиксирования в транспортном положении. При выдвижении балок вручную они должны иметь ручки.

6.1.15 Усилие для поднятия и выдвижения вручную выносных опор манипуляторов или их частей не должно превышать 200 Н. При большем усилии выносные опоры должны иметь механический или гидравлический привод.

6.1.16 У манипуляторов, грузоподъемность которых меняется с изменением вылета, должна быть установлена табличка грузоподъемности, соответствующей установленному вылету. Табличка должна быть отчетливо видна с рабочего места оператора.

6.1.17 Манипуляторы должны выдерживать статическую нагрузку, превышающую в 1,25 раза, и динамическую нагрузку, превышающую в 1,1 раза расчетные значения без остаточных деформаций, трещин и других повреждений в конструкциях и механизмах.

6.1.18 Стационарные манипуляторы должны быть снабжены звуковым сигнальным устройством с уровнем звука не менее 110 дБА.

6.1.19 Электрооборудование для манипуляторов, его монтаж и заземление должны соответствовать требованиям ГОСТ Р МЭК 60204-1.

6.1.20 Подача напряжения от внешней сети должна осуществляться через запирающееся вводное устройство, имеющее ручной привод для снятия напряжения. Вводное устройство должно быть оборудовано индивидуальным ключом.

6.2 Требования к доступу на рабочее место оператора и местам обслуживания

6.2.1 К механизмам, гидрооборудованию, электрооборудованию, органам управления и элементам металлоконструкций манипулятора, требующим технического обслуживания, должен быть обеспечен безопасный доступ. Доступ к рабочему месту оператора и местам ежедневного обслуживания должен соответствовать следующим требованиям:

- система доступа должна обеспечивать человеку три точки опоры, если рабочее место оператора поднято выше 550 мм над опорной поверхностью. Поверхности, на которые ступает нога, не должны быть скользкими, а конструкция ступеней должна быть такой, чтобы исключать накопление мусора, грязи, снега и т. д.;

- система доступа должна исключать возможность использования органов управления в качестве поручней;

- для доступа на рабочее место должны использоваться лестницы, лесенки*, трапы, подножки и поручни;

___________

* Лесенка - элемент системы доступа с углом наклона к горизонтали свыше 5º, но не более 90º, имеющий не более трех ступеней.

- лестницы должны иметь хотя бы один поручень.

6.2.2 Конструкция ступени должна сводить к минимуму риск соскальзывания с нее ноги в поперечном направлении.

6.2.3 Опорная поверхность ступеней лесенки должна быть плоской и горизонтальной и иметь противоскользящее исполнение.

6.2.4 Размеры лестниц, лесенок и подножек должны соответствовать указанным в таблице 2.

|

Наименование параметра |

Размер, мм |

||

|

не менее |

не более |

основной |

|

|

Высота первой ступени над опорной поверхностью (земля, площадка на манипуляторе) |

- |

700 |

400 |

|

Шаг подъема лесенки, лестницы, трапа |

- |

350 |

250 |

|

Ширина ступени - для одной стопы - для обеих стоп |

|||

|

160 |

- |

200 |

|

|

300 |

- |

400 |

|

|

Глубина ступени |

20 |

50 |

35 |

|

Зазор для носка стопы (свободная глубина) |

150 |

- |

200 |

6.2.5 Размеры поручней должны соответствовать указанным в таблице 3.

|

Наименование параметра |

Размер, мм |

||

|

не менее |

не более |

основной |

|

|

Диаметр или размер по граням |

161) |

38 |

25 |

|

Зазор между руками и монтажной поверхностью |

75 |

- |

75 |

|

Высота над опорной поверхностью |

- |

1600 |

900 |

|

Ширина между параллельными поручнями |

- |

6002) |

4003) |

|

Длина рабочей поверхности поручня (без учета радиуса изгиба) |

150 |

- |

- |

|

1) 19 мм, если расположены вертикально. 2) Не более 800 мм, если поручни являются неотъемлемой частью дверного проема. 3) 600 мм, если требуется зазор для прохождения бедер. |

|||

6.2.6 Высота расположения мест обслуживания не должна быть более 1600 мм от опоры для ног. В качестве опоры следует использовать опорные площадки, имеющие противоскользящее исполнение и размеры не менее 300х180 мм.

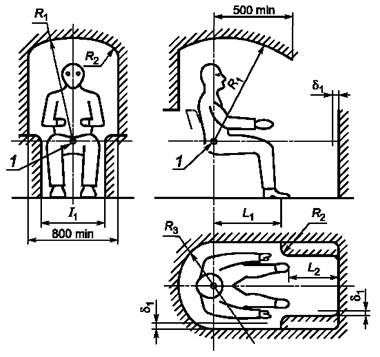

6.3 Сиденье оператора

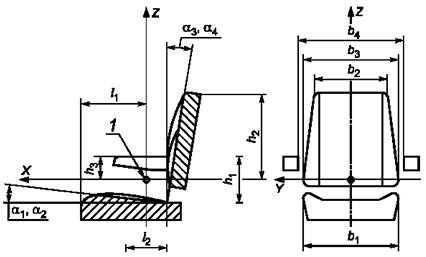

6.3.1 Сиденье оператора манипулятора должно соответствовать размерам, указанным на рисунке 3 и в таблице 4.

1 - контрольная точка сиденья (SIР)

Рисунок 3 - Сиденье оператора

|

Обозначение на рисунке 3 |

Наименование параметра |

Размеры |

||

|

минимальные |

предпочтительные |

максимальные |

||

|

l1 |

Длина основания подушки сиденья (глубина подушки) от SIР, мм |

215 |

265 |

315 |

|

b1 |

Ширина основания подушки сиденья, мм |

430 |

500 |

- |

|

l2 |

Длина регулировки сиденья вперед - назад, мм |

100 |

150 |

- |

|

h1 |

Высота регулировки сиденья по вертикали, мм |

0 |

75 |

- |

|

h2 |

Высота подушки спинки сиденья от SIР, мм |

150 |

400 |

- |

|

b2 |

Ширина спинки сиденья вверху, мм |

300 |

- |

500 |

|

b3 |

Ширина спинки сиденья внизу, мм |

300 |

- |

500 |

|

h3 |

Высота подлокотников от SIР, мм |

95 |

140 |

160 |

|

b4 |

Расстояние между подлокотниками, мм |

450 |

500 |

550 |

|

α1 |

Угол наклона основания подушки сиденья |

5° |

10° |

15° |

|

α2 |

Регулировка угла наклона основания сиденья |

0° |

±5° |

- |

|

α3 |

Угол наклона спинки сиденья |

5° |

10° |

15° |

|

α4 |

Регулировка угла наклона спинки сиденья |

0° |

±5° |

- |

|

Примечание - Вместо подлокотников могут использоваться ограничивающие поручни, предохраняющие оператора от бокового смещения. |

||||

6.3.2 Число фиксированных положений регулировки положения сиденья Должно быть не менее трех в вертикальном и не менее четырех в горизонтальном направлениях.

6.3.3 Регулирование сиденья в вертикальном и продольном направлениях должно осуществляться без применения инструмента усилием н более 100 Н.

6.3.4 Воздухопроницаемость обшивочного материала подушек сиденья или конструкция их опорной поверхности должна обеспечивать возможность воздухоподвода к местам контакта тела оператора с опорной поверхностью подушек.

6.4 Кабина оператора (при наличии)

6.4.1 Размеры кабины должны соответствовать указанным на рисунке 4 и в таблице 5.

1 - контрольная точка сиденья (SIP)

Рисунок 4 - Размеры кабины

|

Обозначение на рисунке 4 |

Наименование параметра |

Размеры, мм |

|

δ1 |

Зазор между кабиной и органами управления при их ближайшем положении к стенке кабины |

Не менее 50 |

|

R1 |

Расстояние от SIР до потолка кабины (сиденье имеет регулировку и подвеску) |

Не менее 1000 |

|

R2 |

Радиус закругления в месте соединения внутренних стенок кабины друг с другом и с потолком |

Не более 250 |

|

R3 |

Расстояние до задней стенки кабины |

Не менее b + 400, где b равно половине размера регулирования сиденья по горизонтали |

|

I1 |

Ширина пространства для ног |

Не менее 560 |

|

L1 |

Зазор для предплечья руки в верхнем боковом пространстве кабины |

Не менее 500 |

|

L2 |

Зазор между кабиной и арктической обувью оператора для любого положения педали и ножного органа управления |

Не менее 30 |

6.4.2 Устройства защиты оператора (OPS)

Кабины должны быть оборудованы устройством защиты оператора в соответствии с ГОСТ Р ИСО 8084.

Защитные решетки кабины (при их наличии) должны иметь размер ячейки 45×45 мм из проволоки диаметром 6 мм или другое эквивалентное решение конструкции защиты. Остекление может использоваться на всех поверхностях кабины. Защитные решетки и экраны должны учитывать требования к зоне видимости оператора и не препятствовать очистке остекления.

6.4.3 Кабина должна запираться на ключ. Двери кабины должны фиксироваться в закрытом и полностью открытом положениях.

6.4.4 Размеры входных и выходных проемов кабины оператора должны соответствовать таблице 6. В кабине должно быть минимум два проема, один из которых должен использоваться как основной выход, а другой - запасной. Проемы должны быть расположены на разных поверхностях кабины.

Таблица 6

|

Наименование параметра |

Размер, мм |

||

|

не менее |

не более |

предпочтительный |

|

|

Основной выход |

|||

|

Ширина |

450 |

- |

680 |

|

Высота в кабине для работы сидя |

1300 |

- |

Более 1300 |

|

Высота от пола до внутренней ручки двери кабины для работы сидя |

350 |

850 |

Более 350 |

|

Запасной выход |

|||

|

Круглый (диаметр) |

650 |

- |

Более 650 |

|

Квадратный |

600×600 |

- |

Более 600×600 |

|

Прямоугольный |

470×650 |

- |

Более 470×650 |

6.4.5 Кабины должны быть оборудованы устройствами нормализации микроклимата.

6.4.6 При установке кондиционера в теплый период года температура воздуха в кабине не должна превышать 28 °С, а относительная влажность - 60 %.

При установке воздухоохладителей температура воздуха в кабине не должна превышать:

28 °С - при температуре наружного воздуха до 25 °С;

31 °С - при температуре наружного воздуха 25 °С - 30 °С;

33 °С - при температуре наружного воздуха свыше 30 °С.

При установке вентилятора в теплый период года температура воздуха в кабине не должна превышать температуру наружного воздуха более чем на 5 °С.

6.4.7 В холодный период года температура воздуха в кабине должна быть не ниже 14 °С при температуре наружного воздуха минус 20 °С.

6.4.8 Перепад температур воздуха на уровнях головы и ног оператора в теплый и холодный периоды года не должен превышать 4 °С.

6.4.9 Направление и скорость движения воздуха в кабине должны быть регулируемыми.

Скорость движения воздуха в зоне дыхания оператора должна быть не более 1,5 м/с

6.4.10 Стекла кабины со стороны технологического оборудования (направления проведения работ) должны быть снабжены стеклоочистителями. Поверхность стекла, очищаемая стеклоочистителями и контактирующая со щетками, должна иметь износостойкое покрытие.

6.4.11 В кабине должны быть предусмотрены устройства, устраняющие запотевание и обледенение стекол в зонах, очищаемых стеклоочистителями.

6.4.12 Открываемые окна кабины должны открываться изнутри и быть оборудованы устройствами для их фиксации в открытом и закрытом положениях.

6.4.13 Кабина должна быть оборудована подвижными устройствами, защищающими лицо оператора от прямых солнечных лучей.

6.4.14 Кабина должна быть оборудована плафонами внутреннего освещения с автономным включением. Освещенность пульта управления от внутреннего освещения кабины должна быть не менее 8 лк.

6.4.15 Конструкция кабины и ее расположение должны обеспечивать обзор с рабочего места оператора рабочих органов и зон наблюдения, необходимых для выполнения технологических операций.

6.4.16 Пол кабины должен быть покрыт рифленым ковриком. Потолок кабины должен иметь мягкую обивку в зоне расположения головы оператора.

6.4.17 Концентрация оксида углерода в кабине не должна превышать значений, установленных ГОСТ 12.1.005.

6.5 Освещение

6.5.1 Манипуляторы должны быть оборудованы фарами для работы в темное время суток.

6.5.2 Освещенность рабочей зоны при минимальном и максимальном вылетах манипулятора должна быть не менее 20 лк. Освещенность рабочей зоны на расстоянии 5 м от максимального вылета - не менее 8 лк.

6.6 Органы управления

6.6.1 Органы управления манипулятором должны располагаться в зонах комфорта и досягаемости по ГОСТ 27258.

6.6.2 Двухрычажные органы управления манипулятором должны иметь направления включения, соответствующие направлениям движения элементов манипулятора, например: рычаг управления вперед - стрела или рукоять вперед или вниз; рычаг управления влево, вправо - поворот стрелы влево, вправо. Управление поворотом манипулятора предпочтительно левым рычагом или педалями. Расположение и порядок перемещения двухрычажных органов управления - по ГОСТ Р ИСО 15078.

6.6.3 Функции органов управления должны быть обозначены четкой несмываемой маркировкой, хорошо видимой с рабочего места оператора. Маркировка выполняется посредством символов или словами. Маркировка должна быть контрастна фону, на котором изображена. Для большинства органов управления предпочтительным является светлый символ на темном фоне. На устройствах отображения информации допускается использовать светлый символ на темном фоне или темный символ на светлом фоне, в зависимости от того, что обеспечивает лучшее зрительное восприятие.

Маркировка должна быть нанесена на обозначаемом органе управления или устройстве отображения информации, или рядом с ним.

Если требуется более одного символа для органа управления, то символы располагают таким образом, чтобы перемещение органа управления в направлении, указанном символом, соответствовало обозначаемой символом функции органа управления.

6.6.4 Органы управления манипулятором после прекращения воздействия на них должны возвращаться из рабочих положений в исходные.

6.6.5 Опорные площадки педалей двустороннего действия должны быть не менее 300 мм в длину и 120 мм в ширину.

6.6.6 Расстояние между кромками площадок расположенных рядом неблокируемых педалей должно быть не менее 50 мм.

6.6.7 Усилия для приведения в действие и перемещения органов управления должны соответствовать значениям, указанным в таблице 7.

|

Органы управления |

Сопротивление, Н |

|||

|

Ножное управление |

Ручное управление |

|||

|

рекомендуемое |

максимальное |

рекомендуемое |

максимальное |

|

|

Регулятор частоты вращения двигателя |

50 |

90 |

30 |

80 |

|

Распределитель гидросистемы: |

||||

|

- механический привод (рычаги) |

- |

- |

60 |

100 |

|

- электрогидравлический привод: |

||||

|

рукоятка |

- |

- |

15 |

30 |

|

кнопка |

- |

- |

1 |

5 |

|

- гидравлический привод |

60 |

75 |

20 |

60 |

|

- механогидравлический привод |

80 |

120 |

60 |

100 |

6.7 Предупреждения

На манипуляторы должны быть нанесены предупреждающие знаки и

надписи по ГОСТ Р 12.4.026.

На манипуляторе должна быть указана опасная зона (в метрах) в зависимости от вида выполняемых работ (например «Опасная зона 30 м»).

На манипуляторе должны быть нанесены следующие знаки и надписи о том, что:

- следует держаться на необходимом удалении от воздушных электрических линий при подъеме груза выше 5 м. Данное предупреждение должно быть расположено на рабочем месте оператора;

- следует держать закрытыми окна и двери кабины во время работы манипулятора.

Должны быть обозначены места и точки крепления и строповки при подъеме манипулятора.

Знаки и надписи должны быть нанесены в местах, соответствующих их назначению иметь размеры, цвет и контрастный фон, позволяющие хорошо видеть их с требуемых мест обзора

Раздел 6 (Новая редакция, Изм. № 1).

7 Правила приемки

7.1 Испытания и приемка выпускаемых манипуляторов и их составных частей - по ГОСТ 15.309 и конструкторской документации на манипулятор конкретного типа.

7.2 Правила приемки манипулятора, его составных частей - по конструкторской документации на манипулятор конкретного типа.

7.3 Приемосдаточным испытаниям подвергают каждый манипулятор или составную часть в комплектации по техническим условиям и договору на поставку.

7.4 Периодические испытания проводят на базовой модели манипулятора.

8 Методы контроля (испытаний)

8.1 Методы контроля (испытаний) должны быть установлены в конструкторской документации на манипуляторы конкретного типа.

8.2 Статические испытания по оценке прочности конструкции и герметичности гидравлической системы проводят при поднятом грузе (масса которого на 25 % превышает грузоподъемность манипулятора) на высоту 200 мм от площадки и выдерживают груз в течение 10 мин. Манипулятор считается выдержавшим испытания, если в течение 10 мин поднятый груз опустится не более чем на 100 мм, а также не будет обнаружено трещин, остаточных деформаций и других повреждений.

8.3 Динамические испытания проводят с грузом, масса которого на 10 % превышает грузоподъемность манипулятора, с целью проверки действия узлов и механизмов. При динамических испытаниях производится многократное (не менее трех раз) перемещение в крайние положения всех подвижных элементов манипулятора.

9 Транспортирование и хранение

9.1 Манипуляторы перевозят любым транспортом в соответствии с правилами, действующими на транспорте конкретного вида.

9.2 Условия транспортирования и хранения - по ГОСТ 15150.

10 Указания по эксплуатации

10.1 К управлению и обслуживанию манипулятора допускаются лица, прошедшие обучение и проверку знаний в соответствии с ГОСТ 12.0.004.

10.2 Техническое обслуживание (ТО) и ремонт манипулятора должны проводиться по документации изготовителя, разработанной в соответствии с требованиями ГОСТ 2.601, ГОСТ 2.602.

10.3 В Руководстве по эксплуатации манипулятора должны быть указаны сроки или критерии предупредительных замен составных частей.

10.4 ТО и ремонт манипулятора должны проводиться в соответствии с требованиями ГОСТ 15.601 и включать все виды работ в течение типового жизненного цикла манипулятора.

11 Информация для потребителя

11.1 Информация для потребителя - по ГОСТ ИСО/ТО 12100-2.

11.2 Все манипуляторы должны быть снабжены Руководством по эксплуатации, соответствующим ГОСТ 2.601, а также информацией по безопасному использованию и обслуживанию манипулятора.

Руководство по эксплуатации манипулятора должно содержать:

- назначение манипулятора;

- ввод в действие манипулятора;

- описание и функции всех органов управления и объяснение применяемых символов по ГОСТ 26336;

- предупреждающие знаки (пиктограммы) наносят на манипулятор в соответствии с ГОСТ Р 12.4.026;

- предупреждение об опасности работ под электролиниями высокого напряжения;

- информацию об индивидуальных средствах защиты;

- информацию о снятии давления и идентификации снятых частей манипулятора (если нельзя выполнить эти операции при ремонте);

- информацию относительно сроков замены уплотнений, рукавов высокого давления и других составных частей;

- информацию о возможных случаях неправильного применения манипулятора;

- информацию о возможных аварийных ситуациях;

- информацию по замене составных частей, которые не требуют специальной квалификации и могут быть выполнены оператором;

- информацию по устранению неисправностей, требующих профессиональных знаний или высокой квалификации (обслуживающий персонал, специалисты по видам работ);

- информацию, относящуюся к утилизации;

- предостережения об опасности движущихся органов при выполнении рабочих операций;

- безопасные методы заправки и слива жидкости из бака;

- требования к обучению персонала;

- противопожарные мероприятия и порядок тушения пожара;

- предупреждение о безопасной зоне поднятых частей машины;

- предупреждение об опасности открытия предохранительных и защитных устройств;

- общие требования к обслуживанию, ремонту и использованию специальных инструментов и методы регулировок в т.ч. при работающем манипуляторе;

- использование устройств, удерживающих ремонтируемые части в поднятом положении в период обслуживания и ремонта.

11.3 Предупреждающие надписи

Все манипуляторы должны быть снабжены предупреждающими надписями по ГОСТ Р 12.4.026, ГОСТ Р 51863. Предупреждающие надписи с разъяснениями должны быть приведены в Руководстве по эксплуатации.

12 Гарантии изготовителя

12.1 Изготовитель гарантирует соответствие манипулятора требованиям настоящего стандарта при соблюдении потребителем условий транспортирования, хранения, монтажа и эксплуатации.

12.2 Гарантийный срок эксплуатации - не менее 18 мес с момента реализации ил и 1500 ч машинного времени в зависимости от того, что наступит ранее.

12.3 Гарантийные сроки покупных составных частей, если они меньше или больше гарантийного срока манипулятора, указывают в эксплуатационной документации.

Приложение А

(обязательное)

Конструктивные параметры и их обозначения

Размерные характеристики манипулятора, условные обозначения, термины и определения представлены в таблице А.1 и не определяют конструктивные особенности манипуляторов.

Таблица А.1 - Конструктивные параметры, их условные обозначения, термины и определения

|

Термин |

Определение |

Параметр |

|

|

ll1 |

Наибольший вылет манипулятора |

Наибольшее расстояние по горизонтали от оси вращения колонны (поворотной платформы) до вертикальной оси рабочего органа |

|

|

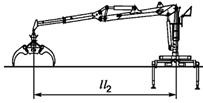

ll2 |

Наибольший вылет манипулятора на уровне опорной плоскости |

Наибольшее расстояние по горизонтали от оси вращения колонны (поворотной платформы) до вертикальной оси рабочего органа, опущенного на опорную плоскость |

|

|

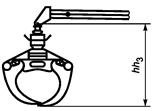

hh3 |

Высота закрытого рабочего органа манипулятора |

Расстояние по вертикали от оси подвеса ротатора до нижней точки рабочего органа при сомкнутых концах челюстей |

|

|

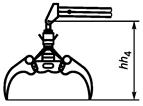

hh4 |

Высота открытого рабочего органа манипулятора |

Расстояние по вертикали от оси подвеса ротатора до нижней точки рабочего органа при полностью раскрытых челюстях |

|

|

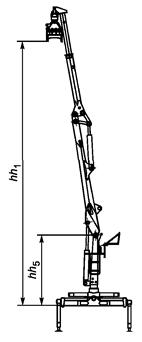

hh1 |

Высота подъема рабочего органа манипулятора |

Наибольшее расстояние по вертикали от опорной плоскости до нижней точки рабочего органа при сомкнутых концах челюстей |

|

|

hh5 |

Высота колонны манипулятора |

Расстояние по вертикали от опорной плоскости до верхней втулки колонны |

|

|

hh2 |

Глубина опускания рабочего органа манипулятора |

Расстояние по вертикали от опорной плоскости до нижней точки полностью опущенного вниз рабочего органа при сомкнутых челюстях |

|

|

А |

Наибольшая площадь условного сечения рабочего органа |

Площадь, ограниченная внутренним контуром захвата с сомкнутыми концами челюстей |

|

|

a |

Угол поворота манипулятора |

Наибольший угол поворота колонны (платформы) в горизонтальной плоскости. Неограниченный угол поворота указывается особо. При неравных левом и правом углах поворота указывают два значения |

Ключевые слова: погрузчики леса, рабочее оборудование погрузчиков леса манипуляторного типа, погрузка (разгрузка), штабелевка, сортировка