ГОСТ Р 51862-2002

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МАШИНЫ ЛЕСОЗАГОТОВИТЕЛЬНЫЕ,

ТРАКТОРЫ ЛЕСОПРОМЫШЛЕННЫЕ И

ЛЕСОХОЗЯЙСТВЕННЫЕ

Методы контроля требований безопасности

ГОССТАНДАРТ РОССИИ

Москва

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации ТК 361 «Лесные машины»

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 22 января 2002 г. № 26-ст

3 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

ГОСТ Р 51862-2002

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

МАШИНЫ ЛЕСОЗАГОТОВИТЕЛЬНЫЕ, Методы контроля требований безопасности Machines and tractors for forestry. Test methods of safety requirements |

Дата введения 2003-01-01

1 Область применения

Настоящий стандарт устанавливает методы контроля требований безопасности и распространяется на лесопромышленные и лесохозяйственные тракторы, лесозаготовительные машины (далее - машины).

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 12.1.014-84 Система стандартов безопасности труда. Воздух рабочей зоны. Метод измерения концентраций вредных веществ индикаторными трубками

ГОСТ 12.1.016-79 Система стандартов безопасности труда. Воздух рабочей зоны. Требования к методикам измерения концентраций вредных веществ

ГОСТ 12.2.002-91 Система стандартов безопасности труда. Техника сельскохозяйственная. Методы оценки безопасности

ГОСТ 12.4.012-83 Система стандартов безопасности труда. Вибрация. Средства измерений и контроля вибрации на рабочих местах. Технические требования

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 26025-83 Машины и тракторы сельскохозяйственные и лесные. Методы измерений конструктивных параметров

ГОСТ 27254-87 (ИСО 5010-84) Машины землеройные. Система рулевого управления колесных машин

ГОСТ 27259-87 (ИСО 7096-82) Машины землеройные. Сиденье оператора. Передаваемая вибрация

ГОСТ 27715-88 (ИСО 5353-78) Машины землеройные, тракторы и машины для сельскохозяйственных работ и лесоводства. Контрольная точка сиденья

ГОСТ Р ИСО 8082-99 Машины лесозаготовительные, тракторы лесопромышленные и лесохозяйственные. Устройство защиты при опрокидывании. Требования безопасности и методы испытаний

ГОСТ Р ИСО 8083-99 Машины лесозаготовительные, тракторы лесопромышленные и лесохозяйственные. Устройство защиты от падающих предметов. Требования безопасности и методы испытаний

ГОСТ Р ИСО 8084-99 Машины лесозаготовительные, тракторы лесопромышленные и лесохозяйственные. Устройство защиты оператора. Требования безопасности и методы испытаний

ГОСТ Р ИСО 11169-2000 Машины лесозаготовительные и лесохозяйственные колесные. Тракторы лесопромышленные и лесохозяйственные колесные. Требования к эффективности и методы испытаний тормозных систем

ГОСТ Р ИСО 11512-2000 Машины лесозаготовительные и лесохозяйственные гусеничные. Тракторы лесопромышленные и лесохозяйственные гусеничные. Требования к эффективности и методы испытаний тормозных систем

ГОСТ Р 51863-2002 Машины лесозаготовительные. Тракторы лесопромышленные и лесохозяйственные. Требования безопасности

3 Общие положения

3.1 Контроль требований безопасности машин при испытаниях проводят методами осмотра, опробования и измерений.

3.2 Оценку требований безопасности конструкций машин проводят путем сравнения значений параметров, полученных при испытаниях по настоящему стандарту, со значениями, установленными в нормативных документах.

3.3 Испытаниям подвергают машины, полностью укомплектованные в соответствии с технической документацией и прошедшие обкатку в установленном объеме.

3.4 Системы, агрегаты, рабочие органы машин должны быть отрегулированы в соответствии с технической документацией.

3.5 Средства измерений, применяемые при испытаниях, должны быть поверены и отвечать требованиям нормативного документа.

3.6 При определении линейных размеров, связанных с сиденьем оператора, последнее должно быть установлено в среднее по всем регулировкам положение.

3.7 Метод определения расположения контрольной точки сиденья (КТС) по ГОСТ 27715.

3.8 Погрешности измерений при испытаниях не должны превышать значений, приведенных в приложении А.

4 Система доступа и прохода

4.1 Осмотром и опробованием на машине определяют:

наличие площадок, поручней, упоров для ног, подножек;

удобство и безопасность доступа к отдельным узлам при эксплуатации, монтаже, ремонте и техническом обслуживании;

наличие на поручнях и перилах покрытий из материалов низкой теплопроводности;

возможность одновременного использования двух рук и одной ноги или двух ног и одной руки при подъеме и спуске по системе доступа.

4.2 Измерениями определяют:

геометрические размеры элементов системы доступа, прохода, их взаимное расположение, расстояние между кромкой дверного проема и подушкой сиденья, а также значение деформации при приложении контрольных нагрузок к опорным элементам системы доступа.

4.2.1 Измерения проводят при установке машин на ровной горизонтальной площадке с твердым покрытием с продольным и поперечным уклонами не более 3 %.

4.2.2 Линейные измерения проводят с помощью специального или универсального измерительного инструмента.

Высоту расположения подножек машины на гусеничном ходу, установленной на площадке с твердым покрытием, определяют расстоянием от твердого покрытия до подножки, за вычетом высоты грунтозацепов.

4.2.3 При испытаниях подножек статической сосредоточенной силой, последняя прикладывается перпендикулярно и последовательно к центру каждой опорной поверхности предметом с пятном контакта диаметром 80 мм. Действие нагрузки осуществляют в течение 1 мин. Опорные поверхности подножки, ступеньки или лесенки считают выдержавшими испытания, если ни в одном из их элементов не наблюдается остаточных деформаций.

5 Кабина и рабочее место оператора

5.1 Осмотром и опробованием определяют:

наличие систем защиты оператора ROPS, FOPS, OPS;

способ приведения в действие механизмов открытия дверей;

наличие аварийных выходов и исправность замков и запоров на дверях и аварийных выходах;

фиксацию дверей и открываемых окон в открытом и закрытом положениях;

наличие устройств нормализации микроклимата;

наличие и работоспособность стеклоочистителей и плафона внутреннего освещения кабины;

наличие устройства, защищающего лицо оператора от прямых солнечных лучей, футляра для аптечки, устройств для крепления огнетушителя, термоизолирующего бачка, крючка для верхней одежды; места для личных вещей оператора; резинового коврика на полу кабины и умягченной обивки потолка в рекомендуемой зоне.

5.2 Методами измерений определяют:

5.2.1 Размеры рабочего пространства кабины.

5.2.2 Непроницаемость кабины для атмосферных осадков.

5.2.2.1 Испытания проводят при температуре окружающего воздуха не ниже 10 °С.

5.2.2.2 Двери, окна и люки кабины должны быть закрыты. Система нормализации микроклимата должна работать в режиме максимальной производительности.

5.2.2.3 Крышу и боковые панели кабины поочередно или одновременно подвергают воздействию водой из устройства с расстояния 0,5 - 1,0 м. Омываемая поверхность должна быть больше габаритных размеров кабины не менее чем на 0,3 м. Интенсивность омывания (6,5 ± 1,5) дм3 /мин.

5.2.2.4 Время омывания устройством - 30 мин.

5.2.2.5 Кабина считается непроницаемой для атмосферных осадков, если не обнаружено попадание влаги внутрь кабины.

5.2.3 Параметры микроклимата на рабочем месте оператора

5.2.3.1 Температуру и скорость наружного воздуха измеряют на высоте 1650 мм от поверхности земли и на расстоянии не менее 10 м от машины.

Датчики температур в теплый период должны быть защищены от действия прямых солнечных лучей.

Измерения проводят не менее трех раз с интервалом 30 мин в течение испытаний.

5.2.3.2 При проведении испытаний двери, окна и люки машины должны быть закрыты.

5.2.3.3 Перед проведением измерений машина должна отработать не менее 1 ч в технологическом режиме при включенной на максимальные параметры системе нормализации микроклимата.

5.2.3.4 Измерения прекращают, если при трех последующих отсчетах с интервалом (10 ± 2) мин температура воздуха изменяется не более чем на 1 °С.

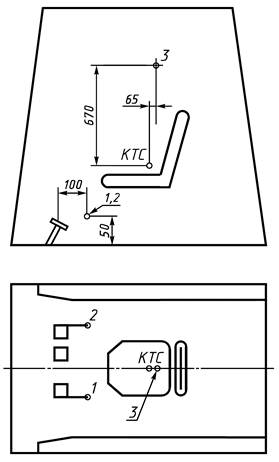

5.2.3.5 Точки измерения параметров микроклимата должны соответствовать приведенным на рисунке 1. При этом в точках 1, 2 измеряют температуру, а в точке 3 - дополнительно скорость движения воздуха.

Результаты измерений оформляют в соответствии с приложением Б.

5.2.4 Время устранения запотевания и обледенения стекол в зонах, очищаемых стеклоочистителями, определяют на стоянке или в климатической камере.

5.2.4.1 Двери, окна и люки кабины должны быть закрыты. Система нормализации микроклимата должна работать в режиме максимальной теплоотдачи. Частота вращения коленчатого вала двигателя должна соответствовать номинальной частоте холостого хода. Количество людей в кабине не должно превышать числа рабочих мест.

5.2.4.2 Испытания проводят при температуре наружного воздуха от минус 15 °С до минус 25 °С. Воздействие прямой солнечной радиации на стекла не допускается.

5.2.4.3 Испытания проводят в следующей последовательности:

на внутренние поверхности стекол наносят границы зон, очищаемых стеклоочистителями;

машину с остановленным двигателем выдерживают в течение не менее 12 ч при заданной температуре испытаний до образования равномерного ледяного покрова;

после запуска двигателя определяют время устранения обледенения и запотевания.

5.2.5 Содержание оксида углерода в кабине машины

5.2.5.1 При проведении испытаний двери, окна и люки кабины должны быть закрыты, система нормализации микроклимата должна работать в режиме максимальной производительности, а машина - в технологическом режиме.

5.2.5.2 Перед проведением измерений машина должна отработать не менее 1 ч.

5.2.5.3 Измерения проводят в зоне дыхания оператора (точка 3, рисунок 1).

5.2.5.4 Средства измерений должны соответствовать требованиям ГОСТ 12.1.014, ГОСТ 12.1.016.

5.2.5.5 На каждом рабочем месте проводят не менее пяти измерений или отбирают не менее пяти проб на содержание оксида углерода. За оценочный показатель содержание оксида углерода принимают среднеарифметическое значение.

5.2.5.6 Результаты измерений оформляют протоколом согласно приложению В.

5.2.6 Шум на рабочем месте оператора

5.2.6.1 Во время проведения измерений двери, окна и люки кабины должны быть закрыты, а средства нормализации микроклимата должны работать в режиме номинальной производительности.

1 - 3 - точки измерений

Рисунок 1 - Расположение точек измерений показателей микроклимата

5.2.6.2 При измерениях уровня шума на рабочем месте, оборудованном сиденьем, микрофон должен быть расположен таким образом, чтобы центр его мембраны был смещен:

а) от КТС вверх на (700 ± 50) мм и вперед по горизонтали на (150 ± 20) мм;

б) вправо или влево (в сторону наиболее интенсивного уровня шума) по горизонтали от точки, определенной перечислением а), на (200 ± 10) мм.

Направление измерительного микрофона относительно направления шума выбирают в соответствии с характеристикой направленности микрофона, указанной в его паспорте и обеспечивающей минимальное искажение измеряемого сигнала.

5.2.6.3 Измерение уровня звука необходимо проводить по характеристике А шумомера и динамической характеристике шумомера «Медленно».

5.2.6.4 Измерение уровней шума следует проводить не менее трех раз, при этом разность результатов измерений в одной точке не должна превышать для уровней звука 2 дБА, для уровней звукового давления в октавных полосах частот - 3 дБ.

При несоблюдении указанных значений измерения повторяют.

5.2.6.5 За результат измерения принимают среднеарифметическое значение уровня звука или среднеарифметическое значение уровней звукового давления трех измерений.

5.2.6.6 Уровень фонового шума определяют при выключенных механизмах машины. Измеряемые уровни звука (звукового давления) должны превышать уровни фонового шума не менее чем на 10 дБА (дБ).

При уровнях шумовых помех, отличающихся от измеряемого уровня шума на 4 - 9 дБА, в результат измерений шума вносят поправку согласно таблице 1.

|

Превышение измеренного уровня шума над уровнем шума помехи, дБ |

Поправка, вычитаемая из измеренного значения уровня шума, дБ |

|

От 4 до 5 |

2 |

|

Св. 5 » 9 |

1 |

5.2.6.7 В период измерений влажность, температура воздуха и атмосферное давление должны соответствовать параметрам, указанным в нормативном документе на средства измерений.

5.2.6.8 Измерения шума на рабочих местах машин проводят при выполнении ими основных технологических операций (или их имитации), приведенных в таблице 2, при загрузке двигателя не менее 80 % номинальной эксплуатационной мощности.

|

Параметр технологического цикла, при котором проводят измерения |

|

|

Трелевка деревьев |

Набор деревьев, рабочее движение со скоростью 3 - 5 км/ч и объем пачки, установленным в нормативном документе Холостой ход со скоростью 5 - 12 км/ч |

|

Валка и трелевка деревьев |

Цикл, включающий выполнение операций от наводки захватно-срезающего устройства до укладки деревьев в коник машины, движение с пачкой деревьев, холостой ход со скоростью 5 - 7 км/ч. Для колесных машин - 5 - 12 км/ч |

|

Валка деревьев |

Цикл, включающий выполнение операций от наведения захватно-срезающего устройства до укладки деревьев в пачки |

|

Обрезка сучьев |

Фазы цикла обработки дерева |

|

Обрезка сучьев, раскряжевка хлыстов |

Фазы цикла обработки дерева |

|

Погрузка леса |

Фазы цикла погрузки |

|

Корчевка и фрезерование пней при расчистке вырубок под посадку лесных культур |

Корчевание и фрезерование пней диаметром не менее 36 см |

|

Срезание, измельчание древесной и кустарниковой растительности при осветлении лесных культур |

Срезание, измельчание древесной и кустарниковой растительности максимального диаметра (5 ± 1) см и при поступательной скорости 3 - 5 км/ч |

|

Переработка древесины на щепу |

Цикл переработки дерева или его частей |

5.2.6.9 Результаты измерений параметров шума оформляют согласно приложению Г.

5.2.7 Параметры вибрации на рабочем месте оператора.

5.2.7.1 Требования к средствам измерений и контроля параметров вибрации - по ГОСТ 12.4.012.

5.2.7.2 Масса оператора - (75 ± 5) кг.

5.2.7.3 Сиденье должно быть отрегулировано по массе и росту оператора.

5.2.7.4 Измерение параметров вибрации следует проводить в ходе технологических операций (или их имитации) в режимах, указанных в таблице.

5.2.7.5 Требования к испытательным участкам при измерении общей вибрации на сиденье оператора зависят от типа машины и технологической схемы ее работы и определяют программой и методикой испытаний.

5.2.7.6 Измерение общей вибрации на сиденье оператора проводят в летне-осенний период года. Допускается проводить измерения на мерзлом грунте с высотой снежного покрова не более 5 см.

5.2.7.7 Для имитации условий эксплуатации машины на лесосеке в процессе измерений вибрации допускается создавать единичные препятствия (бревна, пни). При этом высота препятствий - 0,1 - 0,3 м, число препятствий - не менее 15 по каждой колее на 100 м, интервал размещения препятствий по длине участка - 2 - 10 м.

5.2.7.8 Параметры вибрации на сиденье оператора измеряют на промежуточном полужестком диске. Конструкция и расположение диска - по ГОСТ 27259.

Параметры вибрации в вертикальном Z, горизонтально-продольном X и горизонтально-поперечном Y направлениях определяют один раз, не менее чем за 50 с.

5.2.7.9 Измерение вибрации на органах управления проводят при работающем двигателе частотой вращения коленчатого вала, при которой имеет место наибольшая вибрация при перемещении органа управления рукой или ногой.

5.2.7.10 Результаты измерений параметров вибрации оформляют согласно приложению Д.

6 Органы управления и средства отображения информации

6.1 Методами осмотра и опробования определяют:

возвращение органа управления из рабочего состояния в исходное при его освобождении;

невозможность перемещения органа управления из установленного положения вследствие вибрации машины;

удобство пользования органами управления;

наличие блокировок в электро- или гидравлической системах управления, исключающих возможность непреднамеренного включения технологического оборудования машины при работе в транспортном режиме;

наличие обозначений функций органов управления и средств отображения информации;

соответствие направления перемещения органов управления рекомендуемому.

6.2 Измерениями определяют:

6.2.1 Координаты расположения органов управления относительно КТС.

6.2.1.1 При определении координат расположения органов управления на рабочем месте оператора сиденье должно быть в среднем по всем регулировкам положении и нагружено устройством для определения контрольной точки сиденья по ГОСТ 27715.

Измерения координат органов управления проводят для крайних положений - «Включено» и «Выключено».

6.2.1.2 За оценочный показатель принимают результаты измерений линейных координат центров рукояток, опорных площадок педалей управления и расположения рулевого колеса в ортогональной системе координат с началом в КТС (контрольной точке сиденья) по ГОСТ 27715.

6.2.2 Силы сопротивления перемещению органов управления

6.2.2.1 Значения силы сопротивления перемещению органов управления движением гусеничной машины определяют при движении машины по сухой ровной поверхности во время ее поворота вправо или влево со скоростью (3 ± 0,5) км/ч при работе двигателя в номинальном режиме.

Если на усилие управления влияет частота вращения двигателя, то измерение усилия управления проводят на частоте, при которой усилия будут максимальными.

6.2.2.2 Силы сопротивления перемещению рычагов и педалей управления проводят после того, как машина проработала в технологическом режиме не менее 1 ч.

6.2.2.3 Силы сопротивления перемещению педалей и рычагов рабочей, запасной и стояночной тормозных систем измеряют при определении эффективности действия тормозных систем по ГОСТ Р ИСО 11169 и ГОСТ Р ИСО 11512.

6.2.2.4 Силу сопротивления перемещению других органов управления измеряют на месте при работающем двигателе на сухой ровной площадке.

6.2.2.5 Усилия по перемещению рулевого колеса определяют при оценке эффективности систем рулевого управления по ГОСТ 27254.

6.2.2.6 При измерении усилий на рычагах управления рабочим оборудованием начало отсчета производится в момент начала движения рабочего органа.

6.2.2.7 За оценочный показатель принимают среднеарифметическое значение трех измерений силы сопротивления перемещению органов управления.

7 Электрооборудование, сигнальные и световые приборы

7.1 Методами осмотра и опробования определяют:

наличие и работоспособность устройств освещения и световой сигнализации;

наличие выключателя массы и розетки для подключения переносной лампы;

размещение аккумуляторных батарей;

способы монтажа и крепления электропроводки;

отсутствие бликов от подсветки контрольно-измерительных приборов.

7.2 Измерениями определяют:

7.2.1 Уровень звука сигнального средства

7.2.1.1 Уровень звука сигнального средства машин определяют на стоянке при неработающем двигателе. Микрофон в процессе измерений располагают на расстоянии 1 м от звукового сигнала на высоте 1,5 м над уровнем опорной поверхности и ориентируют в сторону сигнального средства.

7.2.2 Измерение освещенности

7.2.2.1 Измерение освещенности от установок искусственного освещения (фар) проводят на ровной горизонтальной площадке с твердым покрытием или уплотненным грунтом, обеспечивающими нормируемые рабочие зоны. Рабочие зоны должны быть размечены в соответствии с приложением Б ГОСТ Р 51863.

Уклон площадки не должен превышать ± 3 °. Перед проведением измерений фары должны быть установлены в соответствии с руководством по эксплуатации машины (трактора). Стекла фар должны быть чистыми.

7.2.2.2 Измерения проводят в темное время суток при наружной освещенности не более 0,5 лк. Не допускаются искажения результатов вследствие отражения света от окружающих предметов во время измерения. Во время измерения двигатель машины или трактора должен работать на номинальных оборотах. Все фары должны быть включены не менее чем за 10 мин до начала испытания.

7.2.2.3 Освещенность рабочих зон определяют при установке фотоэлемента люксметра. Измерения проводят трехкратно. За результат измерения в заданной точке принимают среднее значение трех измерений.

7.2.4 На фотоэлемент люксметра не должны падать случайные тени или отраженный свет от испытателя, оборудования и других предметов, включая случаи, когда это вызвано естественным расположением оборудования.

7.2.5 Результаты измерений освещенности оформляют протоколом согласно приложению Ж.

8 Определение обзорности с рабочего места оператора

8.1 Обзорность с рабочего места определяют на машинах, управление которыми осуществляют в положении сидя.

8.2 Обзорность определяют при транспортном и рабочем положениях технологического оборудования.

8.3 Параметры обзорности определяют одним из следующих методов:

светотеневым;

угловых измерений;

панорамного фотографирования.

Допускается использование визуального метода для определения оценки видимости объектов наблюдения в процессе выполнения технологических операций.

8.4 Обзорность следует определять через все окна кабины. Стекла кабины перед испытаниями тщательно очищают. Двери и окна в период измерений должны быть закрыты.

8.5 Обзорность определяют на площадке с твердым покрытием размером не менее 16 × 30 м. Угол наклона площадки к горизонтальной поверхности не должен превышать ± 1 °. На площадке должна быть нанесена сетка со стороной квадрата не менее 1 м.

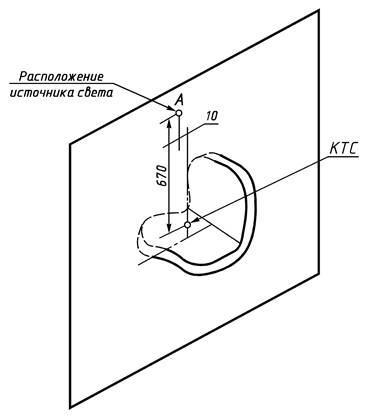

8.6 При определении обзорности светотеневым методом машину устанавливают так, чтобы центр площадки совпадал с проекцией точки А (рисунок 2), а продольная ось машины была параллельна оси симметрии площадки.

Для закрепления в кабине симметричных относительно точки А точечных источников света, расположенных на расстоянии 65 мм друг от друга, применяют приспособление, устанавливаемое в точке А, поворачивающееся относительно ее в горизонтальной плоскости на 360 ° и в вертикальной - на 75 °. Приспособление должно фиксироваться в любом положении. Освещенность площадки посторонними источниками света не должно превышать 0,1 лк.

При испытаниях визуально определяют границу перехода на поверхности площадки невидимой части в видимую.

8.7 Угол обзора рабочей зоны и технологического оборудования в вертикальной плоскости определяют с помощью угломера, устанавливая значения угла, ограниченного лучами, от точки А (рисунок 2) до верхнего и нижнего поясов остекленной части кабины.

Рисунок 2 - Расположение координат источника света и глаз оператора

9 Средства защиты

9.1 Методами осмотра и опробования определяют:

наличие, надежность и окраску ограждений опасных мест;

наличие и работу сигнальных устройств.

9.2 Методами измерений определяют:

9.2.1 Защитные свойства кабины

9.2.1.1 Защитные свойства кабин машин определяют в соответствии с требованиями ГОСТ Р ИСО 8082, ГОСТ Р ИСО 8083, ГОСТ Р ИСО 8084.

9.2.2 Фронтальное защитное устройство

9.2.2.1 Испытания фронтального защитного устройства машин, транспортирующих деревья и их части в полностью погруженном положении, проводят усилием не менее 35000 Н, прикладываемой в точке пересечения диагоналей защитного устройства перпендикулярно к лицевой поверхности конструкции. Для испытаний используют стальной диск диаметром 200 мм или квадрат 200 × 200 мм с закругленными кромками радиусом 13 мм. Диск или квадрат располагают так, чтобы они опирались на наибольшее число стержней.

Остаточная деформация защитного устройства не должна превышать 100 мм. Дерево или имитатор диаметром 100 мм не должно проникать через защитное устройство.

10 Определение статической устойчивости

10.1 Определение предельного угла поперечной и продольной статической устойчивости машины проводят на стенде с платформой соответствующих размеров и грузоподъемности, обеспечивающей угол наклона в горизонтальной плоскости, при которой машина теряет устойчивость.

10.2 Поверхность платформы стенда должна быть сухой, очищенной от грязи, льда, снега. Скорость ветра во время проведения испытаний не должна превышать 5 м/с.

10.3 Машина должна быть в транспортной комплектации, полностью заправлена горюче-смазочными материалами, рабочей и охлаждающей жидкостями. Заливные горловины баков и аккумуляторы должны быть герметически закрыты для предотвращения утечки жидкости при наклоне машины.

На сиденье оператора должен быть помещен груз массой (75 ± 5) кг.

10.4 При испытании машины включают стояночные тормоза и низшую передачу. Рычаги переключения редуктора реверса, ведущих мостов и блокировки межосевых дифференциалов должны быть включены. У машин с шарнирносочлененными рамами шарниры должны быть заблокированы.

10.5 На платформе стенда машина должна быть закреплена так, чтобы исключить ее опрокидывание и скольжение по платформе при наклоне последней. Для этого необходимо применять гибкие страховочные элементы (цепи, тросы), которые в начале испытаний устанавливают так, чтобы обеспечить возможность отрыва колес или гусениц от опорной поверхности платформы. Высота опор, предотвращающих боковой сдвиг колес или гусениц машин, должна быть, мм:

при наружном диаметре колес до 1000 мм - 50;

свыше 1000 мм до 1700 мм - 100;

свыше 1700 мм - 150.

10.6 На машинах, оснащенных для повышения поперечной устойчивости вспомогательными опорами, определение устойчивости следует проводить как с опорами, так и без них.

10.7 Углы поперечной статической устойчивости измеряют на обе стороны. Допускается углы поперечной статической устойчивости измерять только на наиболее нагруженную сторону машины.

10.8 Углы наклона платформы увеличивать плавно до момента отрыва колеса или гусеницы от поверхности платформы. Эту операцию повторяют до тех пор, пока три отсчета подряд будут иметь разницу не более 3 °.

10.9 За оценочный показатель принимают минимальный (из учтенных) угол наклона платформы относительно горизонтальной плоскости, при котором происходит отрыв колеса или гусеницы.

10.10 Результаты измерения углов поперечной статической устойчивости оформляют в соответствии с приложением И.

10.11 Допускается проводить испытания по определению углов поперечной и продольной статической устойчивости на уклонах, соответствующих значениям предельных углов устойчивости, приведенных в стандартных и технических условиях.

11 Статические и динамические испытания погрузчиков леса манипуляторного типа (гидроманипуляторов)

11.1 Статические испытания проводят при установке гидроманипулятора на стенде в положении, соответствующем наибольшему вылету стрелы. Гидроманипулятором поднимают груз, масса которого на 25 % превышает его грузоподъемность, соответствующую данному вылету. Груз поднимают на высоту 200 мм и выдерживают его в таком положении в течение 10 мин. Гидроманипулятор считают выдержавшим испытания, если в течение 10 мин поднятый груз не опустился на площадку, а также не обнаружено трещин, остаточных деформаций и других повреждений.

11.2 Динамические испытания гидроманипулятора проводят с грузом, масса которого на 10 % превышает его грузоподъемность, с целью проверки действия основных элементов конструкции. Гидроманипулятор считают выдержавшим испытания, если все его механизмы по своим характеристикам соответствуют требованиям нормативных документов, а также не обнаружено трещин, остаточных деформаций и других повреждений. При динамических испытаниях проводят подъем и опускание груза (не менее трех раз), а также проверку действия всех других узлов гидроманипулятора при совмещении рабочих движений, предусмотренных руководством по эксплуатации.

11.3 Для испытания используют комплект испытательных грузов с указанной фактической массой.

12 Контроль качества сварных соединений погрузчиков леса манипуляторного типа (гидроманипуляторов)

12.1 Контроль качества сварных соединений должен осуществляться внешним осмотром, измерением и методами неразрушающего контроля, предусмотренными нормативными документами.

12.2 Контроль качества сварных соединений следует проводить после проведения термической обработки (если она является обязательной для данного сварного соединения).

Результаты контроля сварных соединений должны быть зафиксированы в соответствующих документах (журналах, картах, формулярах и т.п.).

Внешнему осмотру и измерению подлежат все сварные соединения с целью выявления в них следующих возможных наружных дефектов:

смещения кромок соединяемых элементов;

отступлений размеров и формы швов от чертежей (по высоте, катету и ширине шва, по равномерности усиления и т.п.);

трещин всех видов и направлений;

наплывов, подрезов, прожогов, незаваренных кратеров, непроваров, пористости и других технологических дефектов.

Перед внешним осмотром поверхность сварного шва и прилегающих к нему участков основного металла шириной не менее 20 мм в обе стороны от шва должна быть очищена от шлака, брызг, натеков металла и других загрязнений.

Осмотр и измерение стыковых сварочных соединений следует проводить с двух сторон по всей протяженности соединения. В случае недоступности для осмотра внутренней поверхности сварного соединения осмотр и измерение проводят только с наружной стороны.

12.3 Контроль сварных соединений ультразвуковым методом проводят в соответствии с требованиями ГОСТ 14782 и другими нормативными документами.

13 Требования к тормозным системам, системам рулевого управления колесных машин, узлам и агрегатам

13.1 Методами осмотра и опробования определяют наличие:

системы запуска двигателя с рабочего места оператора;

средств облегчения запуска двигателя в холодный период года;

направленность струи отработавших газов;

отсутствие подтекания топлива, масла, рабочей жидкости.

13.2 Оценка эффективности действия тормозов колесных машин - по ГОСТ Р ИСО 11169, гусеничных машин - по ГОСТ Р ИСО 11512.

13.3 Оценка эффективности системы рулевого управления колесных машин - по ГОСТ 27254.

13.4 Измерения высоты расположения заправочных горловин топливного и масляного баков и радиатора систем охлаждения от опоры для ног оператора осуществляют с использованием универсального измерительного инструмента.

14 Определение внешнего шума

14.1 Уровень звука внешнего шума колесных машин определяют при движении на высшей транспортной передаче в режиме разгона без нагрузки при проезде мимо микрофона шумомера, установленного на расстоянии 7,5 м от оси проезжающей машины и на высоте (1,2 ± 0,1) м от поверхности дороги.

14.2 Проезд мимо микрофона и измерение уровня звука проводят три раза для правой и левой сторон машины.

14.3 За оценочный показатель принимают максимальный из результатов измерений уровня звука с правой или левой сторон машины.

15 Определение габаритных размеров

15.1 Габаритные размеры машин определяют по ГОСТ 26025.

16 Оценка требований при монтаже и транспортировании

16.1 Методами осмотра и опробования определяют:

наличие и работоспособность устройств для фиксации технологического оборудования в транспортном положении, тягово-сцепных устройств;

наличие устройств (приливы, отверстия, рым-болты и т.п.), необходимых для безопасного подъема и перемещения узлов и агрегатов при их транспортировании во время монтажа, демонтажа и ремонта;

наличие мест строповки;

наличие буксирных устройств;

наличие комплекта инструмента и места для его хранения.

ПРИЛОЖЕНИЕ А

(обязательное)

Погрешность измерений при проведении испытаний

|

Погрешность измерения параметра |

||

|

абсолютная |

относительная, % |

|

|

1 Линейный размер, мм: |

|

|

|

от 0 до 10 |

0,1 |

- |

|

св. 10 » 102 |

1 |

- |

|

» 102 » 103 |

5 |

- |

|

» 103 » 104 |

- |

0,1 |

|

» 104 |

- |

0,1 |

|

2 Время, с: |

|

|

|

от 0 до 3∙102 |

0,1 |

- |

|

св. 3∙102 » 3,6∙103 |

- |

0,2 |

|

» 3,6∙103 |

- |

0,1 |

|

3 Площадь, м2 |

- |

3 |

|

4 Сила, Н |

- |

3 |

|

5 Угловые величины |

1° |

- |

|

6 Освещенность, лк |

1 |

- |

|

7 Уровень звука, дБА |

2 |

- |

|

8 Уровень звукового давления, дБ |

3 |

- |

|

9 Уровень виброскорости, виброускорения, дБ |

2 |

- |

|

10 Температура, °С |

0,5 |

- |

ПРИЛОЖЕНИЕ Б

(рекомендуемое)

Результаты измерений микроклимата

|

Наименование машины _______________________ Марка _____________________ Номер и год выпуска ____________________________________________________ Место проведения измерении _____________________________________________ Наименование и типы измерительных приборов, сведения о поверке _____________

Дата ____________ Исполнитель ____________ _________________ личная подпись расшифровка подписи |

ПРИЛОЖЕНИЕ В

(рекомендуемое)

Результаты измерения содержания оксида углерода в воздухе рабочей зоны

|

Наименование машины __________________ Марка __________________________ Номер и год выпуска ______________________________________________________ Число отработанных часов (моточасов) ______________________________________ Вид выполняемой работы __________________________________________________ Число и расположение рабочих мест_________________________________________ Место проведения измерений _______________________________________________ Наименование и типы измерительных приборов, сведения о поверке: ____________ _____________________________________________________________________ Метеорологические условия: температура воздуха, °С ___________________________________________________ относительная влажность воздуха, % _________________________________________ скорость ветра, м/с ________________________________________________________ атмосферное давление, мм рт. ст. ____________________________________________

Дата ____________ Исполнитель ____________ _________________ личная подпись расшифровка подписи |

ПРИЛОЖЕНИЕ Г

(рекомендуемое)

Результаты измерения параметров шума

|

Наименование машины _____________________ Марка ________________________ Номер и год выпуска ______________________________________________________ Марка и номер двигателя ___________________________________________________ Число отработанных часов (моточасов) _______________________________________ Вид выполняемой работы __________________________________________________ Место проведения измерений _______________________________________________ Наименование и типы измерительных приборов, сведения о поверке: _________________________________________________________________________ Метрологические условия

Нормативные значения ____________________________________________________ Дата ____________ Исполнитель ____________ _________________ личная подпись расшифровка подписи |

|||||||||||||||||||||||||||||||||||||||||||||

ПРИЛОЖЕНИЕ Д

(рекомендуемое)

Результаты измерения параметров вибрации

|

1 Наименование машины _____________________ Марка _______________________ 2 Номер и год выпуска _____________________________________________________ 3 Марка и номер двигателя _________________________________________________ 4 Число отработанных часов (моточасов) _____________________________________ 5 Давление в шинах, Па ____________________________________________________ 6 Вид выполняемой работы _________________________________________________ 7 Место проведения измерений _____________________________________________ 8 Наименование и типы измерительных (анализирующих) приборов, сведения о поверке: _________________________________________________________________ ___________________________________________________________________________

Нормативные значения ____________________________________________________ Дата ____________ Исполнитель ____________ _________________ личная подпись расшифровка подписи |

|||||||||||||||||||||||||||||||||||||||

ПРИЛОЖЕНИЕ Е

(рекомендуемое)

Результаты измерения усилий по перемещению органов управления

|

Наименование машины _____________________ Марка ________________________ Номер и год выпуска ______________________________________________________ Количество отработанных часов (моточасов) __________________________________ Место и условия проведения измерений ______________________________________ Наименование и типы измерительных приборов, сведения о поверке: _________________________________________________________________________ Давление в шинах, Па (для колесных машин): передних колес ___________________________________________________________ задних колес _____________________________________________________________

Дата ____________ Исполнитель ____________ _________________ личная подпись расшифровка подписи |

|||||||||||||

ПРИЛОЖЕНИЕ Ж

(рекомендуемое)

Результаты измерения освещенности

|

Наименование машины ___________________ Марка __________________________ Номер и год выпуска ______________________________________________________ Вид работы ______________________________________________________________ Наименование и типы измерительных приборов, сведения о поверке: _________________________________________________________________________ Место испытаний _________________________________________________________

Дата ____________ Исполнитель ____________ _________________ личная подпись расшифровка подписи |

ПРИЛОЖЕНИЕ И

(рекомендуемое)

Результаты измерения углов статической устойчивости машины

|

Наименование машины ___________________ Марка __________________________ Номер и год выпуска ______________________________________________________ Число отработанных часов (моточасов) _______________________________________ Наименование и типы измерительных приборов, сведения о поверке: _____________________________________________________________________ База, мм _________________________________________________________________ Ширина колеи, мм ________________________________________________________ Размер шин колес: передних ________________________________________________________________ задних __________________________________________________________________ Давление воздуха в шинах колес, кПа: передних ________________________________________________________________ задних __________________________________________________________________ Масса машины, кг ________________________________________________________ Углы поперечной статической устойчивости: На правую сторону ________________ На левую сторону _______________________ Угол поперечной устойчивости машины ______________________________________ Угол продольной устойчивости машины ______________________________________ Измерения проводил __________________ __________________ личная подпись расшифровка подписи |

Ключевые слова: лесозаготовительные машины, лесопромышленные тракторы, лесохозяйственные тракторы, требования безопасности