ОТРАСЛЕВЫЕ СТАНДАРТЫ

ДЕТАЛИ

ТРУБОПРОВОДОВ

ИЗ УГЛЕРОДИСТОЙ СТАЛИ

СВАРНЫЕ И ГНУТЫЕ Ду до

500 мм

на Ру до

10 МПа (100 кгс/см2)

ОСТ 36-49-81

УТВЕРЖДЕНЫ И ВВЕДЕНЫ В ДЕЙСТВИЕ приказом Министерства монтажных и специальных строительных работ СССР от 18 февраля 1981 г. № 45

ИСПОЛНИТЕЛИ к.т.н. Р.И. Тавастшерна (руководитель работы);

к.т.н. А.И. Бесман (руководитель темы);

А.А. Гутовский,

Г.И. Пачкова,

П.В. Рыбаков,

Л.И. Уткина

СОГЛАСОВАНЫ Госгортехнадзором СССР

ОТРАСЛЕВОЙ СТАНДАРТ

|

ДЕТАЛИ ТРУБОПРОВОДОВ ИЗ УГЛЕРОДИСТОЙ СТАЛИ СВАРНЫЕ И ГНУТЫЕ Dу до 500 мм на Ру до 10 МПа (100 кгс/см2) Технические условия |

ОСТ

Введен впервые |

Приказом Министерства монтажных и специальных строительных работ СССР от 18 февраля 1981 г. № 45 срок введения установлен

с 1 июля 1981 г.

Настоящий стандарт распространяется на гнутые и секционные отводы; плоские и ребристые заглушки; вальцованные, лепестковые и формованные переходы, неусиленные и усиленные накладками ответвления; тройники.

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Типы, основные параметры и размеры деталей должны соответствовать ОСТ 36-41-81 - ОСТ 36-48-81.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Детали должны соответствовать требованиям настоящего стандарта и ОСТ 36-41-81 - ОСТ 36-48-81.

2.2. Детали необходимо изготавливать из труб и листового проката, соответствующих по марке стали и показателям качества соединяемым трубам.

2.3. Трубы и листовая сталь должны иметь маркировку и сопроводительную документацию в соответствии с требованиями стандартов и технических условий.

2.4. Для изготовления деталей трубопроводов трубы и листовую сталь без сопроводительной документации можно применять только после проведения испытаний и проверок, подтверждающих их соответствие требованиям, предъявляемым стандартами и техническими условиями на соединяемые трубы.

2.5. При сборке деталей под сварку должно быть обеспечено правильное взаимное расположение отдельных элементов.

2.6. В стыковых сварных соединениях деталей для трубопроводов, не подконтрольных органам Госгортехнадзора СССР, внутреннее смещение свариваемых кромок должно быть не более:

для продольных швов лепестковых и вальцованных переходов - 0,15 толщины стенки, но не более 2 мм;

для поперечных швов секционных отводов - 0,35 толщины стенки, но не более 3 мм.

2.6.1. Для деталей трубопроводов, подконтрольных органам Госгортехнадзора СССР, внутреннее смещение свариваемых кромок должно быть не более 10 % толщины стенки более тонкого элемента, но не более 3 мм.

2.7. Смещение кромок по наружной поверхности должно быть не более 30 % толщины наиболее тонкого элемента, но не свыше 5 мм.

2.7.1. Переход от большей толщины стенки к меньшей должен быть плавным под углом не более 15°.

2.8. Свариваемые кромки и прилегающие к ним поверхности со стороны сварки должны быть зачищены до металлического блеска на ширину 10 - 15 мм.

2.9. Сварку необходимо производить по ОСТ 36-39-80, а также в соответствии с производственными инструкциями, правилами Госгортехнадзора СССР, строительными нормами и правилами.

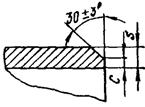

2.10. Форма кромок торцов деталей (за исключением заглушек) под приварку к трубопроводу должна соответствовать указанной в табл. 1.

Размеры и форма кромок торцов деталей

мм

|

Притупление с |

Форма кромок |

||

|

номин. |

пред. откл. |

||

|

До 5 |

- |

- |

|

|

Св. 5 до 7 |

1 |

±0,5 |

|

|

Св. 7 |

2 |

±1,5 |

|

2.10.1. Торцы деталей, к которым должны привариваться плоские фланцы, следует изготавливать без скоса кромок.

2.11. Прихватку и сварку деталей должны выполнять сварщики, выдержавшие теоретические и практические испытания в соответствии с «Правилами аттестации сварщиков», утвержденными Госгортехнадзором СССР, и имеющие удостоверения на право производства сварочных работ.

2.12. Сварочные материалы должны иметь сертификаты заводов-изготовителей с указанием марки и химического состава. В сертификатах на электроды должны быть указаны также механические свойства и химический состав наплавленного металла.

2.13. Сварные соединения должны иметь маркировку, позволяющую установить фамилию сварщика.

2.14. Сварные швы должны быть очищены от грязи, окалины, шлака, брызг металла и других загрязнений. По внешнему виду они должны удовлетворять следующим требованиям:

поверхность швов должна быть слегка выпуклой, мелкочешуйчатой;

ноздреватость, пористость, кратеры, трещины и прожоги не допускаются;

переход от наплавленного металла к основному должен быть плавным, без подрезов и наплывов.

2.15. Механические свойства металла сварных соединений должны быть не ниже соответствующих гарантированных характеристик основного металла соединяемых труб.

2.16. Необходимость термообработки, виды дополнительных испытаний и объем контроля неразрушающими методами устанавливаются проектной документацией в соответствии с правилами Госгортехнадзора СССР и строительными нормами и правилами.

2.17. Предельные отклонения размеров деталей.

2.17.1. Предельные отклонения по диаметру и толщине стенки отводов, тройников, ответвлений и цилиндрических участков формованных и лепестковых переходов должны соответствовать предельным отклонениям, установленным для труб, из которых они изготовлены.

2.17.2. Толщина стенки на коническом участке формованных переходов не должна быть менее 85 % номинальной толщины стенки присоединяемых труб большего диаметра.

2.17.3. Предельные отклонения диаметров торцов вальцованных переходов допускаются, %:

для Dн................ от 0,0 до 2,5;

для dн................. от минус 2,5 до 0,0.

2.17.4. Предельные отклонения толщины стенки заглушек и вальцованных переходов должны быть не более предельных отклонений толщины листового проката, из которого они изготовлены.

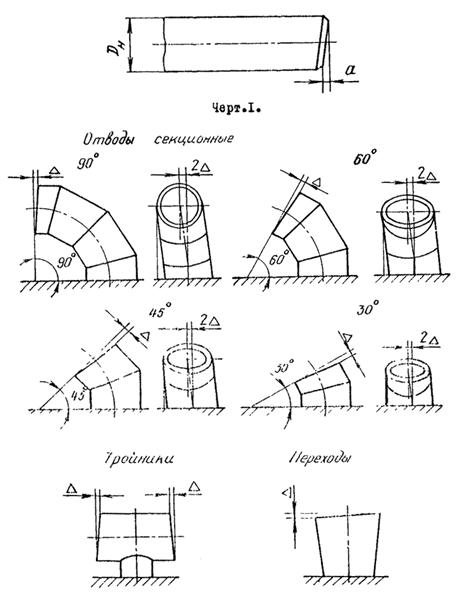

2.17.5. Неплоскостность и неперпендикулярность а плоскостей торцов гнутых отводов к оси прохода (черт. 1) должны быть не более:

0,5 мм при толщине стенки до 3 мм;

1,0 мм -"- -"- -"- св. 3 до 4,5 мм;

1,5 мм -"- -"- -"- св. 4,5 мм.

2.17.6. Предельные отклонения оси гнутого отвода от заданного направления, включая неплоскостность, должны быть не более 1 мм на каждые 150 мм длины прямого участка.

2.17.7. Предельные отклонения линейных размеров должны быть не более ±10 % длины, но не свыше ±10 мм по габаритным размерам.

2.17.8. Предельные отклонения взаимного расположения торцов секционных отводов, тройников и переходов (черт. 2) должны соответствовать указанным в табл. 2.

Черт. 2.

Предельные отклонения взаимного расположения торцов деталей

мм

|

Отклонение расположения торцов ∆, не более |

|

|

До 65 |

0,5 |

|

Св. 65 до 125 |

1,0 |

|

Св. 125 до 200 |

1,5 |

|

Св. 200 до 350 |

2,5 |

|

Св. 350 |

3,0 |

2.18. На наружной и внутренней поверхностях деталей не допускаются трещины, плены, рванины, закаты, расслоения и грубые риски. Допускаются отдельные незначительные забоины, вмятины, волнистость, мелкие риски, тонкий слой окалины и следы зачистки, если они не выводят толщину стенки за пределы допускаемых отклонений.

3. КОМПЛЕКТНОСТЬ

3.1. Детали следует поставлять с сопроводительной документацией.

3.2. Сопроводительная документация должна включать копии сертификатов на исходные заготовки (трубы или листовую сталь) и сварочные материалы; журнал сварочных работ (на трубопроводы I и II категории по СНиП III-31-78); списки сварщиков с указанием их фамилий, номеров удостоверений и перечнем клейм; журнал режима термообработки; акты или протоколы испытаний сварных соединений. Все документы должны быть в двух экземплярах.

3.3. Детали для трубопроводов, подконтрольных органам Госгортехнадзора СССР, необходимо поставлять со «Свидетельством об изготовлении элементов трубопровода», форма которого установлена правилами Госгортехнадзора СССР.

4. ПРАВИЛА ПРИЕМКИ

4.1. Каждая деталь должна быть проверена (осмотрена и обмерена) на соответствие требованиям пп. 2.7.1; 2.10; 2.17.1 - 2.17.8; 2.18 настоящего стандарта.

4.2. Марку стали, химический состав и механические свойства основного металла деталей принимают по сертификату завода-изготовителя заготовок (труб или листового проката).

4.3. Для определения механических свойств сварных соединений, выполненных при изготовлении деталей, испытывают образцы, вырезанные из контрольных сварных соединений, в соответствии с «Правилами устройства и безопасной эксплуатации трубопроводов пара и горячей воды» Госгортехнадзора СССР.

4.3.1. При неудовлетворительных результатах механических испытаний сварных соединений детали бракуют.

4.4. При контроле неразрушающими методами сварные соединения деталей бракуют, если в них обнаружены следующие дефекты:

трещины любых размеров;

непровар по сечению шва;

непровар в корне одностороннего шва глубиной более 10 % толщины стенки или суммарной длиной более 30 % его протяженности независимо от глубины;

поры и шлаковые включения размером по глубине более 10 % от толщины стенки;

скопление на отдельных участках шва включений и пор в виде сплошной сетки независимо от их глубины.

4.5. Допускается исправление дефектов сварного шва, если общая длина участка с недопустимыми дефектами не превышает 30 % его общей длины при глубине этих дефектов не более 50 % толщины стенки, а длина трещины не более 50 мм.

4.5.1. Дефектные места должны быть устранены, заварены вновь и подвергнуты контролю неразрушающими методами. Односторонний шов с непроваром корня шва может быть исправлен подваркой корня.

4.6. Детали испытывают гидравлическим давлением в составе смонтированного трубопровода.

4.7. Детали, поставляемые в составе узлов или изготовленные в приобъектных условиях, принимают вместе с узлом или смонтированным трубопроводом в соответствии с требованиями СНиП III-31-78.

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Детали осматривают невооруженным глазом, а в сомнительных местах - с помощью оптических приборов с увеличением до 10х.

5.2. Детали обмеряют с помощью шаблонов, угольников, калибров и другого контрольно-измерительного инструмента.

5.3. Механические испытания сварных соединений производят по ГОСТ 6996-66.

5.4. Контроль сварных соединений неразрушающими методами производят по ГОСТ 7512-75 и ГОСТ 14782-76.

6. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Общие требования к маркировке, упаковке, транспортированию и хранению - по ГОСТ 10692-73.

6.2. Маркировку наносят на наружную поверхность каждой детали яркой несмываемой краской.

6.2.1. Маркировка должна включать номер заказа, условное обозначение детали (без ее наименования) и наименование или товарный знак изготовителя.

6.3. Готовые детали необходимо хранить в условиях, исключающих их повреждение, загрязнение или коррозию.

6.4. Детали можно транспортировать любыми видами транспорта без специальной упаковки.

6.5. Детали, поставляемые в составе узлов или изготовленные в приобъектных условиях, не маркируют.

7. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

7.1. К другим элементам трубопровода детали следует присоединять с помощью сварки.

7.2. Монтаж и эксплуатацию деталей необходимо осуществлять в соответствии с указаниями проектной документации, правилами Госгортехнадзора СССР, а также строительными нормами и правилами.

8. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

8.1. Изготовитель должен гарантировать соответствие деталей требованиям настоящего стандарта.

СОДЕРЖАНИЕ

|

1. Типы, основные параметры и размеры.. 1 6. Маркировка, упаковка, транспортирование и хранение. 5 |