ОТРАСЛЕВЫЕ СТАНДАРТЫ

ДЕТАЛИ

ТРУБОПРОВОДОВ

ИЗ УГЛЕРОДИСТОЙ СТАЛИ

СВАРНЫЕ И ГНУТЫЕ Ду до

500 мм

на Ру до

10 МПа (100 кгс/см2)

ОСТ 36-41-81

УТВЕРЖДЕНЫ И ВВЕДЕНЫ В ДЕЙСТВИЕ приказом Министерства монтажных и специальных строительных работ СССР от 18 февраля 1981 г. № 45

ИСПОЛНИТЕЛИ к.т.н. Р.И. Тавастшерна (руководитель работы);

к.т.н. А.И. Бесман (руководитель темы);

А.А. Гутовский,

Г.И. Пачкова,

П.В. Рыбаков,

Л.И. Уткина

СОГЛАСОВАНЫ Госгортехнадзором СССР

ОТРАСЛЕВОЙ СТАНДАРТ

|

ДЕТАЛИ

ТРУБОПРОВОДОВ ИЗ УГЛЕРОДИСТОЙ СТАЛИ Типы и основные параметры |

ОСТ

|

Приказом Министерства монтажных и специальных строительных работ СССР от 18 февраля 1981 г. № 45 срок введения установлен

с 1 июля 1981 г.

1. Настояний стандарт распространяется на сварные и гнутые детали трубопроводов на Ру до 10 МПа (100 кгс/см2), предназначенные для соединения сварных и бесшовных труб из углеродистой стали.

2. Типы деталей должны соответствовать указанным в табл. 1 - 7.

2.1. Применение деталей, предусмотренных настоящим стандартом, допускается при отсутствии деталей по ГОСТ 17375-77 - ГОСТ 17380-77 в соответствии с указаниями проекта или по согласованию с проектной организацией.

3. Конструкция и размеры деталей должны соответствовать ОСТ 36-41-81 - ОСТ 36-49-81.

Таблица 1

Типы и условные проходы отводов и заглушек

мм

|

Отводы |

Заглушки |

|||

|

гнутые (ОСТ 36-42-81) |

сварные (ОСТ 36-43-81) |

плоские (ОСТ 36-47-81) |

ребристые (ОСТ 36-48-81) |

|

|

15 |

´ |

- |

- |

- |

|

20 |

´ |

- |

- |

- |

|

25 |

´ |

- |

- |

- |

|

32 |

´ |

- |

- |

- |

|

40 |

´ |

- |

´ |

- |

|

50 |

´ |

- |

´ |

- |

|

65 |

´ |

- |

´ |

- |

|

80 |

´ |

- |

´ |

- |

|

100 |

´ |

- |

´ |

- |

|

125 |

´ |

- |

´ |

- |

|

150 |

´ |

´ |

´ |

- |

|

200 |

´ |

´ |

´ |

- |

|

250 |

´ |

´ |

´ |

- |

|

300 |

´ |

´ |

- |

´ |

|

350 |

´ |

´ |

- |

´ |

|

400 |

´ |

´ |

- |

´ |

|

500 |

- |

- |

- |

´ |

Примечание. Детали, предусмотренные стандартом, отмечены знаком «´».

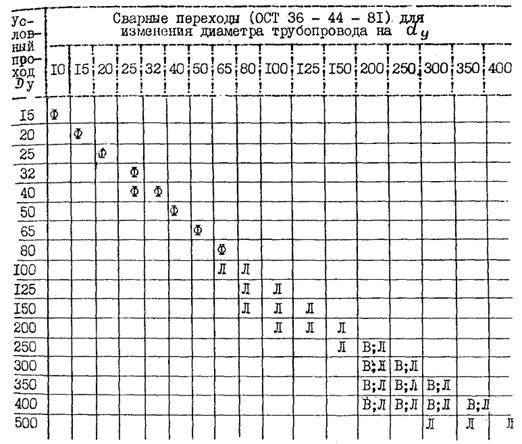

Таблица 2

Типы и условные проходы переходов

мм

Примечание. Типы переходов, рекомендованные к применению, обозначены: Ф - формованные; Л - лепестковые; В - вальцованные.

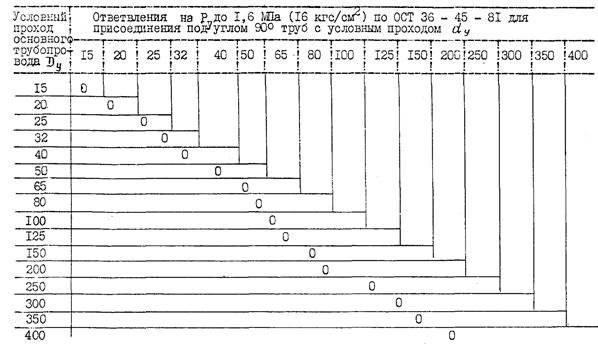

Таблица 3

Типы и условные проходы тройниковых соединений на Ру до 1,6 МПа

Размеры в мм

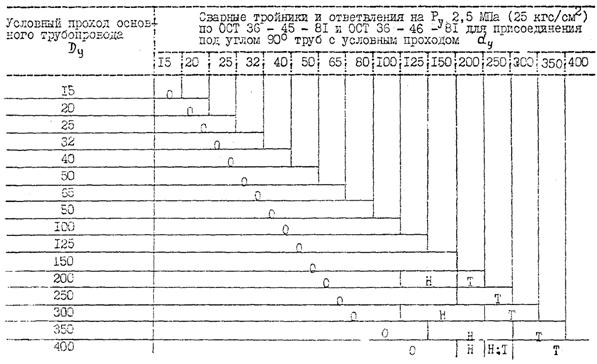

Таблица 4

Типы и условные проходы тройниковых соединений на Ру 2,5 МПа

Размеры в мм

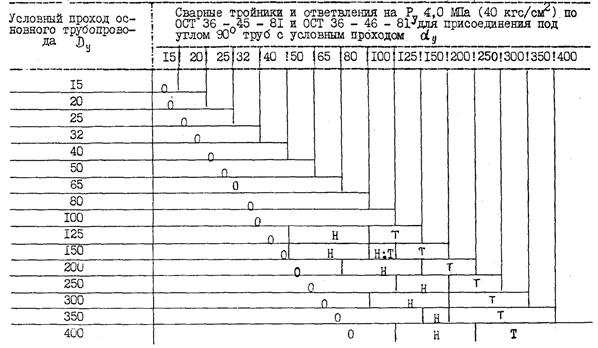

Таблица 5

Типы и условные проходы тройниковых соединений на Ру 4,0 МПа

Размеры в мм

Таблица 6

Типы и условные проходы тройниковых соединений на Ру 6,3 МПа

Размеры в мм

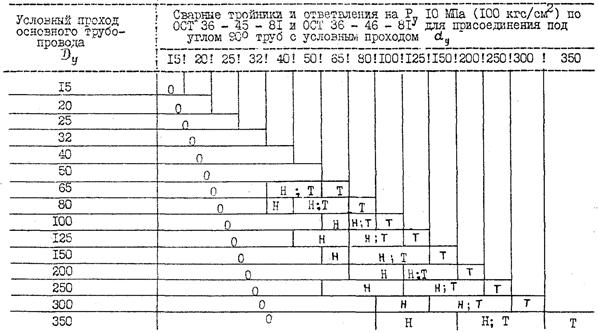

Таблица 7

Типы и условные проходы тройниковых соединений на ру 10 МПа

Размеры в мм

Примечание. В табл. 3 - 7 типы соединений, рекомендуемые к применению, обозначены: Т - сварной тройник; О - неусиленное ответвление (врезка); Н - ответвление (врезка), усиленное накладкой.

4. Материал деталей и температурные пределы их применения следует принимать такими же, как и для соединяемых труб.

4.1. Типоразмеры и пределы применения по условному давлению соединяемых труб указаны в табл. 8.

4.2. Пределы применения по условному давлению для деталей следует принимать:

гнутых отводов - как для труб, из которых они изготовлены;

секционных отводов - как для труб, из которых они изготовлены, но не свыше 6,3 МПа (63 кгс/см2);

плоских заглушек - по ОСТ 36-47-81;

ребристых заглушек - 4 МПа (40 кгс/см2);

вальцованных и формованных переходов на концах труб - как для прямых труб диаметром Dу;

лепестковых переходов - как для прямых труб диаметром Dу, но не свыше 1,6 МПа (16 кгс/см2);

неусиленных ответвлений и ответвлений, усиленных накладками, - по табл. 3 - 7 настоящего стандарта при толщине стенки по табл. 8, сварных тройников - по табл. 4 - 7 настоящего стандарта и ОСТ 36-46-81.

Примечания: 1. Расчеты на

прочность деталей и соединяемых труб выполнены по ОСТ 108.031.02-75. При расчетах принято: допускаемое напряжение 115 МПа (11,7 кгс/мм2) [сталь марок ВСт3сп, ВСт3пс при температуре 200

°С]; коэффициент прочности

сварного шва 0,85; прибавка на агрессивность среды (для среднеагрессивных веществ) - 2±0,5 мм при Dу до 100 мм;

![]() мм при Dу свыше 100 мм.

мм при Dу свыше 100 мм.

2. Пределы применения труб и деталей, предназначенных для эксплуатации в условиях резко переменного температурного режима, переменных нагрузок, гидравлических ударов, воздействия значительных внешних нагрузок дополнительно к внутреннему давлению, специфических физико-химических свойств транспортируемых веществ (в том числе агрессивности, требующей прибавки более указанной в примечании 1) должна устанавливать проектная организация.

5. Технические требования - по ОСТ 36-49-81.

Типоразмеры и пределы применения по условному давлению соединяемых труб

Размеры в мм

|

Dу |

Dн |

Электросварные трубы |

Бесшовные трубы |

||||

|

Толщина стенки S |

Ру, МПа (кгс/см2), для веществ |

Толщина стенки S |

Ру, МПа (кгс/см2), для веществ |

||||

|

неагрессивных |

среднеагрессивных |

неагрессивных |

среднеагрессивных |

||||

|

10 |

14 |

1,6 |

2,5 (25) |

2,5 (28) |

1,6 |

10,0 (100) |

- |

|

3,0 |

- |

10,0 (100) |

|||||

|

15 |

18 |

2,0 |

1,6 |

10,0 (100) |

- |

||

|

2,0 |

- |

1,6 (16) |

|||||

|

3,0 |

- |

10,0 (100) |

|||||

|

20 |

25 |

2,0 |

1,6 |

10,0 (100) |

- |

||

|

2,0 |

- |

1,0 (10) |

|||||

|

2,5 |

- |

4,0 (40) |

|||||

|

3,0 |

- |

10,0 (100) |

|||||

|

25 |

32 |

2,0 |

2,0 |

10,0 (100) |

- |

||

|

2,5 |

- |

4,0 (40) |

|||||

|

3,0 |

- |

10,0 (100) |

|||||

|

32 |

38 |

2,0 |

2,0 |

10,0 (100) |

- |

||

|

2,5 |

- |

2,5 (25) |

|||||

|

3,0 |

- |

6,3 (63) |

|||||

|

4,0 |

- |

10,0 (100) |

|||||

|

40 |

45 |

2,0 |

2,5 |

10,0 (100) |

2,5 (25) |

||

|

3,0 |

- |

4,0 (40) |

|||||

|

4,0 |

- |

10,0 (100) |

|||||

|

50 |

57 |

2,5 |

2,5 |

4,0 (40) |

1,6 (16) |

||

|

3,0 |

6,3 (63) |

4,0 (40) |

|||||

|

4,0 |

10,0 (100) |

6,3 (63) |

|||||

|

5,0 |

- |

10,0 (100) |

|||||

|

65 |

76 |

3,0 |

4,0 (40) |

1,0 (10) |

|||

|

3,0 |

2,5 (25) |

1,0 (10) |

3,5 |

6,3 (63) |

1,6 (16) |

||

|

4,0 |

- |

4,0 (40) |

|||||

|

4,0 |

- |

2,5 (25) |

5,0 |

10,0 (100) |

6,3 (63) |

||

|

6,0 |

- |

10,0 (100) |

|||||

|

80 |

3,5 |

6,3 (63) |

1,0 (10) |

||||

|

3,0 |

2,5 (25) |

1,0 (10) |

4,0 |

- |

2,5 (25) |

||

|

89 |

5,0 |

10,0 (100) |

4,0 (40) |

||||

|

108 |

4,0 |

- |

2,5 (25) |

6,0 |

- |

6,3 (63) |

|

|

8,0 |

- |

10,0 (100) |

|||||

|

100 |

4,0 |

6,3 (63) |

2,5 (25) |

||||

|

108 |

4,0 |

2,5 (25) |

1,0 (10) |

5,0 |

- |

4,0 (40) |

|

|

(114) |

6,0 |

10,0 (100) |

6,3 (63) |

||||

|

5,0 |

- |

2,5 (25) |

8,0 |

- |

10,0 (100) |

||

|

125 |

133 |

4,0 |

4,0 (40) |

- |

|||

|

5,0 |

6,3 (63) |

1,6 (16) |

|||||

|

- |

- |

- |

6,0 |

- |

4,0 (40) |

||

|

8,0 |

10,0 (100) |

6,3 (63) |

|||||

|

10,0 |

- |

10,0 (100) |

|||||

|

150 |

159 |

4,5 |

4,0 (40) |

- |

|||

|

4,0 |

2,5 (25) |

1,0 (10) |

6,0 |

6,3 (63) |

2,5 (25) |

||

|

8,0 |

10,0 (100) |

4,0 (40) |

|||||

|

6,0 |

- |

2,5 (25) |

10,0 |

- |

6,3 (63) |

||

|

12,0 |

- |

10,0 (100) |

|||||

|

200 |

219 |

6,0 |

4,0 (40) |

2,5 (25) |

|||

|

6,0 |

2,5 (25) |

1,0 (10) |

8,0 |

6,3 (63) |

4,0 (40) |

||

|

10,0 |

10,0 (100) |

- |

|||||

|

8,0 |

- |

2,5 (25) |

12,0 |

- |

6,3 (63) |

||

|

16,0 |

- |

10,0 (100) |

|||||

|

250 |

273 |

7,0 |

4,0 (40) |

1,6 (16) |

|||

|

6,0 |

2,5 (25) |

1,0 (10) |

8,0 |

- |

2,5 (25) |

||

|

10,0 |

6,3 (63) |

4,0 (40) |

|||||

|

8,0 |

- |

2,5 (25) |

12,0 |

10,0 (100) |

6,3 (63) |

||

|

16,0 |

- |

10,0 (100) |

|||||

|

300 |

325 |

8,0 |

4,0 (40) |

2,5 (25) |

|||

|

6,0 |

2,5 (25) |

1,0 (10) |

10,0 |

6,3 (63) |

4,0 (40) |

||

|

12,0 |

- |

6,3 (63) |

|||||

|

8,0 |

- |

2,5 (25) |

16,0 |

10,0 (100) |

- |

||

|

20,0 |

- |

10,0 (100) |

|||||

|

350 |

377 |

- |

- |

- |

9,0 |

4,0 (40) |

2,5 (25) |

|

12,0 |

6,3 (63) |

4,0 (40) |

|||||

|

16,0 |

- |

6,3 (63) |

|||||

|

20,0 |

10,0 (100) |

10,0 (100) |

|||||

|

400 |

426 |

7,0 |

2,5 (25) |

1,0 (10) |

10,0 |

4,0 (40) |

2,5 (25) |

|

8,0 |

- |

1,6 (16) |

12,0 |

- |

4,0 (40) |

||

|

10,0 |

- |

2,5 (25) |

16,0 |

6,3 (63) |

6,3 (63) |

||

|

500 |

530 |

7,0 |

1,6 (16) |

1,0 (10) |

- |

- |

- |

|

8,0 |

2,5 (25) |

- |

- |

- |

- |

||

|

10,0 |

- |

1,6 (16) |

- |

- |

- |

||

|

12,0 |

- |

2,5 (25) |

- |

- |

- |

||

Примечания: 1. Таблица составлена применительно к трубам: электросварным по ГОСТ 10704-76 (технические требования по ГОСТ 10705-63); бесшовным горячедеформированным по ГОСТ 8732-78 (технические требования по ГОСТ 8731-74); бесшовным холодно- и теплодеформированным по ГОСТ 8734-75 (технические требования по ГОСТ 8733-74).

2. Для проектируемых трубопроводов не рекомендуется применение электросварных труб диаметром 114 мм.