Система нормативных документов в строительстве

СВОД ПРАВИЛ

ПО ПРОЕКТИРОВАНИЮ И СТРОИТЕЛЬСТВУ

ПРОЕКТИРОВАНИЕ

И СТРОИТЕЛЬСТВО

ГАЗОПРОВОДОВ

ИЗ МЕТАЛЛИЧЕСКИХ ТРУБ

СП

42-102-2004

ЗАО «ПОЛИМЕРГАЗ»

Москва

2004

ПРЕДИСЛОВИЕ

1

РАЗРАБОТАН творческим коллективом ведущих специалистов ОАО «ГипроНИИгаз», АО «ВНИИСТ», ОАО «МосгазНИИпроект», ОИ «Омскгазтехнология», АКХ им. Памфилова, Госгортехнадзора России, Госстроя России и ряда газораспределительных хозяйств России

при координации ЗАО «Полимергаз»

2

СОГЛАСОВАН:

Госгортехнадзором России, письмо от 16.06.2000

г. № 03-35/240

ГУГПС МЧС России, письмо от 20.06.2000 г. № 20/2.2/2229

3

ОДОБРЕН Госстроем России, письмо от 15 апреля 2004 г. № ЛБ-2341/9

4

ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ решением Межведомственного координационного совета

по вопросам технического совершенствования газораспределительных систем и

других инженерных коммуникаций, протокол от 27 мая 2004 г. № 34

ВЗАМЕН

СП

42-102-96

СОДЕРЖАНИЕ

СП

42-102-2004 «Проектирование и строительство газопроводов из металлических труб»

разработан в развитие основополагающего СНиП 42-01-2002

«Газораспределительные системы».

В

положениях СП 42-102-2004 приведены подтвержденные научными исследованиями,

опробованные на практике и рекомендуемые в качестве официально признанных

технические решения, средства и способы, обеспечивающие выполнение обязательных

требований, установленных СНиП 42-01-2002.

Настоящий

СП содержит рекомендуемые положения по проектированию и технологии производства

строительно-монтажных работ при сооружении наружных стальных и медных

внутренних газопроводов с учетом особенностей их применения в газораспределительных

системах, по выбору труб и соединительных деталей газопроводов в зависимости от

давления транспортируемого газа и условий эксплуатации, расчетам наружных

газопроводов на прочность и устойчивость, защите стальных газопроводов от

электрохимической коррозии.

С

введением в действие настоящего СП утрачивает силу СП

42-102-96 «Свод правил по применению стальных труб для строительства

систем газоснабжения».

В

разработке данного документа принимали участие:

Волков B.C., Вольное Ю.Н.,

Габелая Р.Д., Голик В.Г., Гусева Н.Б., Зубаилов Г.И., Красников М.А., Кузнецова Е.Г., Левин В.М., Лушников В.П., Нечаев А.С.,

Рождественский В.В., Сафронова

И.П., Удовенко В.Е., Чирчинская Г.П., Шишов Н.А., Шурайц А.Л.

СП

42-102-2004

СВОД

ПРАВИЛ ПО ПРОЕКТИРОВАНИЮ И СТРОИТЕЛЬСТВУ

ПРОЕКТИРОВАНИЕ

И СТРОИТЕЛЬСТВО ГАЗОПРОВОДОВ ИЗ МЕТАЛЛИЧЕСКИХ ТРУБ

DESIGNING AND CONSTRUCTION OF GAS PIPELINES FROM METAL PIPES

1.1

Настоящий Свод правил распространяется на проектирование и строительство новых наружных газопроводов из стальных труб и внутренних

газопроводов из стальных и медных труб.

1.2 При

проектировании и строительстве газопроводов с использованием металлических труб

следует руководствоваться требованиями СНиП 42-01, СП

42-101 и других нормативных документов, утвержденных в установленном

порядке.

2.1 В

настоящем Своде правил использованы ссылки на следующие документы:

СНиП

11-02-96 Инженерные изыскания для строительства. Основные положения

СНиП 2.01.07-85*

Нагрузки и воздействия

СНиП

2.01.09-91 Здания и сооружения на подрабатываемых территориях и просадочных грунтах

СНиП 2.04.12-86 Расчет

на прочность стальных трубопроводов

СНиП

2.02.01-83* Основания зданий и сооружений

СНиП 2.02.03-85

Свайные фундаменты

СНиП

2.07.01-89* Градостроительство. Планировка и застройка городских и сельских

поселений

СНиП

II-7-81* Строительство в сейсмических районах

СНиП II-89-80*

Генеральные планы промышленных предприятий

СНиП

III-42-80* Магистральные трубопроводы

СНиП

3.01.01-85* Организация строительного производства

СНиП

42-01-2002 Газораспределительные системы

СП

42-101-2003 Общие положения по проектированию и строительству

газораспределительных систем из металлических и полиэтиленовых труб

ГОСТ

Р 15.201-2000 Система разработки и поставки продукции на производство.

Продукция производственно-технического назначения. Порядок разработки и

поставки продукции на производство

ГОСТ

9.602-89 Единая система защиты от коррозии и старения. Сооружения

подземные. Общие требования к защите от коррозии (с учетом изменения № 1)

ГОСТ 380-94 Сталь углеродистая

обыкновенного качества. Марки

ГОСТ

617-90 Трубы медные. Технические условия

ГОСТ 859-78 Медь.

Марки

ГОСТ

1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности

из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ

1460-81 Карбит кальция. Технические условия

ГОСТ 2246-70

Проволока стальная сварочная. Технические условия

ГОСТ 3262-75

Трубы стальные водогазопроводные. Технические условия

ГОСТ

4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ

5457-75 Ацетилен растворенный и газообразный технический. Технические

условия

ГОСТ

5542-87 Газы горючие природные для промышленного и коммунально-бытового

назначения. Технические условия

ГОСТ

5583-78 Кислород газообразный технический и медицинский. Технические

условия

ГОСТ

6996-66 Сварные соединения. Методы определения механических свойств

ГОСТ

8050-85 Двуокись углерода газообразная и жидкая. Технические условия

ГОСТ

8696-74 Трубы стальные электросварные со спиральным швом общего назначения.

Технические условия

ГОСТ

8731-74 Трубы стальные бесшовные горячедеформированные. Технические требования

ГОСТ 8732-78

Трубы стальные бесшовные горячедеформированные. Сортамент

ГОСТ

8733-74 Трубы стальные бесшовные холоднодеформированные и теплодеформированные.

Технические требования

ГОСТ 8734-75

Трубы стальные бесшовные холоднодеформированные. Сортамент

ГОСТ

8946-75 (СТСЭВ 3298-81) Соединительные части из ковкого чугуна с цилиндрической

резьбой для трубопроводов. Угольники проходные. Основные размеры

ГОСТ

8947-75 (СТСЭВ 3298-81) Соединительные части из ковкого чугуна с цилиндрической

резьбой для трубопроводов. Угольники переходные. Основные размеры

ГОСТ

8948-75 (СТСЭВ 3300-81) Соединительные части из ковкого чугуна с цилиндрической

резьбой для трубопроводов. Тройники прямые. Основные размеры

ГОСТ

8949-75 (СТСЭВ 3300-81) Соединительные части из ковкого чугуна с цилиндрической

резьбой для трубопроводов. Тройники переходные. Основные размеры

ГОСТ

8950-75 (СТСЭВ 3300-81) Соединительные части из ковкого чугуна с цилиндрической

резьбой для трубопроводов. Тройники с двумя переходами. Основные размеры

ГОСТ

8951-75 (СТСЭВ 3300-81) Соединительные части из ковкого чугуна с цилиндрической

резьбой для трубопроводов. Кресты прямые. Основные размеры

ГОСТ

8952-75 (СТСЭВ 3300-81) Соединительные части из ковкого чугуна с цилиндрической

резьбой для трубопроводов. Кресты переходные. Основные размеры

ГОСТ

8953-75 Соединительные части из ковкого чугуна с цилиндрической резьбой для

трубопроводов. Кресты с двумя переходами. Основные размеры

ГОСТ

8954-75 Соединительные части из ковкого чугуна с цилиндрической резьбой для

трубопроводов. Муфты прямые короткие. Основные размеры

ГОСТ

8955-75 (СТСЭВ 3300-81) Соединительные части из ковкого чугуна с цилиндрической

резьбой для трубопроводов. Муфты прямые длинные. Основные размеры

ГОСТ

8956-75 Соединительные части из ковкого чугуна с цилиндрической резьбой для

трубопроводов. Муфты компенсирующие. Основные размеры

ГОСТ

8957-75 (СТСЭВ 3300-81) Соединительные части из ковкого чугуна с цилиндрической

резьбой для трубопроводов. Муфты переходные. Основные размеры

ГОСТ

8959-75 Соединительные части из ковкого чугуна с цилиндрической резьбой для

трубопроводов. Гайки соединительные. Основные размеры

ГОСТ

8963-75 (СТСЭВ 3300-81) Соединительные части из ковкого чугуна с цилиндрической

резьбой для трубопроводов. Пробки. Основные размеры

ГОСТ

8966-75 Части соединительные стальные с цилиндрической резьбой для

трубопроводов Р 1,6 МПа. Муфты прямые.

Основные размеры

ГОСТ

8968-75 Части соединительные стальные с цилиндрической резьбой для

трубопроводов Р 1,6 МПа. Контргайки. Основные размеры

ГОСТ

8969-75 Части соединительные стальные с цилиндрической резьбой для

трубопроводов Р 1,6 МПа. Сгоны. Основные размеры

ГОСТ

9045-93 Прокат тонколистовой холоднокатаный из низкоуглеродистой

качественной стали для холодной штамповки. Технические условия

ГОСТ 9087-81 Е Флюсы

сварочные плавленые. Технические условия

ГОСТ

9238-83 Габариты приближения строений и подвижного состава железных дорог

колеи 1520

(1524) мм

ГОСТ

9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и

наплавки. Классификация и общие технические условия

ГОСТ

9467-75 Электроды покрытые металлические для ручной дуговой сварки

конструкционных и теплоустойчивых сталей. Типы

ГОСТ 10704-91

Трубы стальные электросварные прямошовные. Сортамент

ГОСТ 10705-80

Трубы стальные электросварные. Технические условия

ГОСТ

10706-76 Трубы стальные электросварные прямошовные. Технические требования

ГОСТ

14637-89 Прокат толстолистовой из углеродистой стали обыкновенного

качества. Технические условия

ГОСТ

15836-79 Мастика битумно-резиновая изоляционная. Технические условия стальных

трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ

16037-80 Соединения сварные

ГОСТ

16523-97 Прокат тонколистовой из углеродистой стали качественной и

обыкновенного качества общего назначения. Технические условия

ГОСТ

17375-2001 Детали трубопроводов бесшовные приварные из углеродистой и

низколегированной стали. Отводы крутоизогнутые типа 3Д (R = 1,5DN).

Конструкция

ГОСТ

17376-2001 Детали трубопроводов бесшовные приварные из углеродистой и

низколегированной стали. Тройники. Конструкция

ГОСТ

17378-2001 Детали трубопроводов бесшовные приварные из углеродистой и

низколегированной стали. Переходы. Конструкция

ГОСТ

17379-2001 Детали трубопроводов бесшовные приварные из углеродистой и

низколегированной стали. Заглушки эллиптические. Конструкция

ГОСТ 19249-73

Соединения паяные. Основные типы и параметры

ГОСТ

19281-89 Прокат из стали повышенной прочности. Общие технические условия

ГОСТ

19907-83 Ткани электроизоляционные из стеклянных крученых комплексных

нитей. Технические условия

ГОСТ

20295-85 Трубы стальные сварные для магистральных газонефтепроводов.

Технические условия

ГОСТ

20448-90 Газы углеводородные сжиженные топливные для коммунально-бытового

потребления. Технические условия

ГОСТ

23055-78 Классификация сварных соединений по результатам радиографического

контроля

ГОСТ

24950-81 Отводы гнутые и вставки кривые на поворотах линейной части

стальных магистральных трубопроводов. Технические условия

ТУ

6-10-1110-76 Карандаши

термоиндикаторные

ТУ

14-3-1128-82 Трубы стальные бесшовные горячедеформированные для газопроводов газлифтных систем и обустройства газовых месторождений

ТУ 14-3-1138-82 Трубы стальные

электросварные прямошовные диаметром 1020, 1220 мм для газонефтепроводов

ТУ 14-3-1399-95 Трубы стальные

электросварные

ТУ

14-3-190-82 Трубы стальные бесшовные для котельных установок и трубопроводов

ТУ

14-3-684-77 Трубы стальные электросварные со спиральным швом диаметром 530 - 1420 мм

ТУ

14-3-721-78 Трубы стальные электросварные спиральношовные диаметром 720, 820, 1020, 1220 мм для магистральных газопроводов

ТУ

14-3-808-78 Трубы электросварные спиральношовные из углеродистой стали 20 для

трубопроводов атомных электростанций

ТУ 14-3-943-80 Трубы стальные электросварные

ТУ

14-3Р-13-95 Трубы электросварные прямошовные. Технические условия

ТУ

38.105436-77 с Изм. № 4 Полотно резиновое гидроизоляционное

ТУ

48-21-663-79 Прутки припоя марки ПМФОЦр 6-4-0,03

ТУ

48-3650-10-80 Припои медно-фосфорные.

Технические условия

ТУ

66.30.019 Полиром - БР

ТУ 102-176-90 Трубы стальные электросварные с наружным

противокоррозионным покрытием из полиэтилена

ТУ

102-612-92 Праймер П-001

ТУ

108.1424-86 Флюс сварочный плавленый общего назначения

марки АНЦ-1

ТУ 1104-137300-357-01-96 Трубы стальные водогазопроводные.

Технические условия

ТУ 1303-14-3Р-357-02-2000 Трубы

стальные электросварные прямошовные для

газопроводов систем газораспределения с рабочим давлением до 2,5 МПа

ТУ

1390-002-01284695-97 Трубы стальные с наружным покрытием из экструдированного

полиэтилена

ТУ

1390-002-01297858-96 Трубы стальные диаметром 89

- 530 мм с наружным антикоррозионным покрытием из

экструдированного полиэтилена

ТУ

1390-003-00154341-98 Трубы стальные электросварные и бесшовные с наружным

двухслойным антикоррозионным покрытием на основе экструдированного полиэтилена

ТУ

1390-003-01284695-00 Трубы стальные с наружным покрытием из экструдированного

полиэтилена

ТУ

1390-003-01297858-00 Трубы диаметром 57 - 530 мм с

наружным покрытием на основе липких полимерных лент и комбинированным

ленточно-полиэтиленовым покрытием

ТУ 1390-005-01297858-98

Трубы стальные с наружным двухслойным защитным покрытием на основе

экструдированного полиэтилена

ТУ

1390-013-04001657-98 Трубы диаметром 57 - 530 мм с

наружным комбинированным ленточно-полиэтиленовым покрытием

ТУ

1390-014-05111644-98 Трубы диаметром 57 - 530 мм с наружным комбинированным ленточно-полиэтиленовым покрытием

ТУ

1394-001-05111644-96 Трубы стальные с двухслойным покрытием из

экструдированного полиэтилена

ТУ

1394-002-47394390-99 Трубы стальные диаметром от 57 до 1220 мм с покрытием из экструдированного полиэтилена

ТУ

1394-012-17213088-03 Трубы стальные диаметром от

57 до 530 мм с наружным антикоррозионным полиэтиленовым покрытием для

газопроводов

ТУ

2245-001-1297859-93 Лента полиэтиленовая НКПЭЛ-45,

НКПЭЛ-63

ТУ

2245-001-44271562-97 Лента защитная термоусаживающаяся

«Терма»

ТУ

2245-001-48312016-01 Лента полимерно-битумная на основе мастики «Транскор» ЛИТКОР

ТУ

2245-002-31673075-97 Лента термоусаживающая двухслойная радиационно-модифицированная «ДРЛ»

ТУ

2245-003-1297859-99 Лента полиэтиленовая

для защиты нефтегазопродуктов ПОЛИЛЕН

ТУ

2245-003-48312016-03 Лента полимерно-битумная для изоляции трубопроводов

- лента ПИРМА

ТУ

2245-004-1297859-99 Обертка полиэтиленовая для защиты

нефтегазопродуктопроводов ПОЛИЛЕН-ОБ

ТУ

2245-004-46541379-97 Лента термоусаживающаяся двухслойная радиационно-модифицированная «ДОНРАД»

ТУ

2257-016-16802026-99 Лента изоляционная ЛИАМ для защиты

подземных трубопроводов от коррозии

ТУ

2513-001-05111644-96 Мастика битумно-полимерная для

изоляционных покрытий подземных газопроводов

ТУ

4859-001-11775856-95 Трубы стальные с покрытием из полимерных липких

лент

ТУ

5623-002-05111644-96 с Изм № 1

Мастичная композиция для противокоррозионных покрытий «АСМОЛ»

ТУ

5774-005-05766480-95 Материал рулонный кровельный и гидроизоляционный

наплавляемый битумно-полимерный «Изопласт»

ТУ

5774-007-05766480-2002 Материал рулонный кровельный и гидроизоляционный

наплавляемый битумно-полимерный «Изоэласт»

ТУ

5775-001-12978559-94 Праймер НК-50, НК-100

ТУ

5775-001-01297858-01 Праймер ПЛ-М, Праймер ПЛ-Л

ТУ

5775-001-18314696-02 Мастика битумно-полимерная с

повышенными адгезионными свойствами

ТУ

5775-002-32989231-99 Мастика битумно-полимерная изоляционная «Транскор»

ТУ

8390-002-46353927-99 Полотно нетканое термоскрепленное техническое

ТУ

8390-007-05283280-96 Полотно нетканое клееное для технических целей

ТУ

РБ 03289805.001-97 Трубы диаметром 57 -

530 мм с наружным комбинированным ленточно-полиэтиленовым покрытием

ТУ

РБ 03289805.002-98 Трубы стальные диаметром 57 - 530

мм с наружным покрытием на основе экструдированного полиэтилена

ТУ

РБ 03230835-005-98 Ленты термоусаживаемые двухслойные

ПБ

12-529-03 Правила безопасности систем газораспределения и газопотребления

ПУЭ

Правила устройства электроустановок

РД

03-495-02 Технологический регламент проведения аттестации сварщиков и

специалистов сварочного производства

РД 03-606-03

Инструкция по визуальному и измерительному контролю

РД

153-39.4.091-01 Инструкция по защите городских подземных газопроводов

РД

12-411-01 Инструкция по диагностированию технического состояния подземных

стальных газопроводов

РД

243РФ3.11-99 Техническое состояние подземных газопроводов

Альбом

типовых чертежей МГНП 01-94 «Узлы и детали электрозащиты инженерных сетей от

коррозии». АО «МосгазНИИпроект»

3.1

Выбор запорной и регулирующей арматуры для наружных стальных газопроводов

следует предусматривать в соответствии с требованиями СП

42-101.

3.2

Медные газопроводы, прокладываемые внутри зданий и сооружений, предназначены

для подачи к газовому оборудованию и приборам:

-

природного газа - по ГОСТ

5542;

-

сжиженного углеводородного газа (СУГ) - по ГОСТ

20448.

3.3 Не

рекомендуется применение медных газопроводов для транспортирования сернистых

газов и при температуре эксплуатации (окружающего воздуха) ниже 0 °С.

3.4

Электрохимическая защита от коррозии подземных стальных сооружений

осуществляется в соответствии с проектом, положениями настоящего СП и других

нормативных документов, утвержденных в установленном порядке.

3.5

Организацию и порядок проведения контроля качества строительно-монтажных работ

следует предусматривать в соответствии с требованиями СНиП

42-01, положениями СП

42-101 и настоящего СП.

3.6

Приемку законченных строительством газопроводов в эксплуатацию следует

производить в соответствии с требованиями СНиП 42-01.

4.1

Марка стали труб, требования по химическому составу и степени раскисления

должны указываться в заказе на поставку.

При

расчете на прочность газопроводов из труб по ГОСТ 3262,

металл и сварные швы которых не имеют характеристики прочности, величины

временного сопротивления и предела текучести следует принимать минимальными для

соответствующих марок стали.

Эквивалент

углерода для низколегированной стали следует определять по формуле

(1)

(1)

где С, Mn, Si, Cr, Ni, Cu, V, Р

- содержание (% массы) в составе металла

трубной стали соответственно углерода, марганца, кремния, хрома, никеля, меди,

ванадия и фосфора. Величина эквивалента углерода не должна превышать 0,46.

Эквивалент

углерода для углеродистой стали с повышенным содержанием марганца следует

определять по формуле

Сэ = С + Mn/6, (2)

при этом величина

эквивалента не должна превышать 0,46.

4.2

Толщину стенок труб определяют расчетом и принимают ее номинальную величину

равной значению ближайшей большей по ГОСТ (ТУ).

4.3

Марки стали труб для строительства газопроводов природного и сжиженного

углеводородных газов в зависимости от местоположения, диаметра, давления газа и

температуры наружного воздуха рекомендуется выбирать в соответствии с

таблицей 1.

4.4

Применение труб из полуспокойной, кипящей углеродистой стали и труб по ГОСТ 3262 не

рекомендуется в следующих случаях:

-

при наличии вибрационных нагрузок, на подводных переходах, переходах через

автомобильные I - III категорий и железные дороги, трамвайные

пути и прокладываемых по мостам и гидротехническим сооружениям;

-

при изготовлении соединительных деталей, отводов и компенсирующих устройств для

газопроводов среднего и высокого давления методом холодного гнутья;

-

для подземных газопроводов, прокладываемых в особых грунтовых условиях, на

подрабатываемых территориях и в сейсмических районах с сейсмичностью площадки

свыше 6 баллов.

Таблица 1 -

Марки стали труб для строительства газопроводов природного и сжиженного

углеводородных газов

|

№ п.п.

|

Местоположение газопровода

|

Температура воздуха наиболее

холодной пятидневки с обеспеченностью 0,92, °С

|

DN, мм

|

PN, МПа

|

Степень раскисления, марка

стали, ГОСТ

|

Примечание

|

|

1

|

Наружные, внутренние

|

Не ниже минус 40

|

Без ограничения

|

Природный газ: 1,2; СУГ 1,6

|

СП Ст2, Ст3 ГОСТ 380; 08, 10,

15, 20* ГОСТ 1050; 08Ю ГОСТ 9045

|

Допускается применение СП, ПС 17ГС, 17Г1С,

09Г2С ГОСТ 19281 не ниже категории

3; СП 10Г2 ГОСТ 4543

|

|

2

|

Внутренние, подземные

|

Ниже минус 40

|

То же

|

Природный газ: 1,2; СУГ 1,6

|

СП Ст2, Ст3 ГОСТ 380; 08, 10, 15, 20* ГОСТ 1050; 08Ю ГОСТ 9045

|

Температура стенки трубы внутренних и подземных газопроводов

минус 40 °С. Допускается применение СП, ПС 17ГС, 17Г1С, 09Г2С ГОСТ 19281 не ниже категории

3; СП 10Г2 ГОСТ 4543

|

|

3

|

Надземные

|

То же

|

DN 100 ГОСТ 380, ГОСТ 1050; DN - без ограничений ГОСТ 9045, ГОСТ 19281, ГОСТ 4543

|

Природный газ: 1,2; СУГ 1,6

|

СП Ст3 ГОСТ 380; 08, 10, 15, 20* ГОСТ 1050; 08Ю ГОСТ 9045 17ГС,

17Г1С, 09Г2С ГОСТ 19281 категории 6 - 8;

10Г2 ГОСТ 4543

|

Трубы по ГОСТ 10705, ГОСТ 10704 допускается

применять только при PN 0,6 МПа

|

|

Область применения

труб из полуспокойной, кипящей углеродистой стали

|

|

4

|

Наружные, внутренние

|

Не ниже минус 40

|

300

|

Природный газ: 1,2; СУГ 1,6

|

ПС Ст2, Ст3 ГОСТ 380; 08, 10, 15, 20* ГОСТ 1050

|

Толщина стенки 5 мм

|

|

5

|

Подземные, внутренние

|

Не ниже минус 30

|

800

|

Природный газ: 1,2; СУГ 1,6

|

ПС Ст2, Ст3 ГОСТ 380; 08, 10, 15, 20 ГОСТ 1050

|

Толщина стенки 8 мм.

Температура стенки трубы внутренних газопроводов 10 °С

|

|

6

|

Надземные

|

Не ниже минус 20

|

800

|

Природный газ: 1,2; СУГ 1,6

|

То же

|

Толщина стенки 8 мм

|

|

7

|

Внутренние, подземные

|

Не ниже минус 30

|

500

|

Природный газ: 1,2; СУГ 1,6

|

КП Ст2, Ст3 ГОСТ 380; 08, 10, 15, 20 ГОСТ 1050

|

Толщина стенки 8 мм.

Температура стенки трубы внутренних газопроводов 0 °С

|

|

8

|

Наружные, внутренние

|

Не ниже минус 40

|

Без ограничения

|

Природный газ, паровая фаза СУГ 0,005

|

ПС, КП Ст2, Ст3 ГОСТ 380; 08, 10, 15,

20* ГОСТ 1050

|

-

|

|

9

|

Надземные

|

Не ниже минус 10

|

500

|

Природный газ: 1,2; СУГ 1,6

|

КП Ст2, Ст3 ГОСТ 380; 08, 10, 15,

20 ГОСТ 1050

|

Толщина стенки 8 мм

|

|

10

|

Наружные

|

Не ниже минус 40

|

100

|

Природный газ: 1,2; СУГ 1,6

|

КП Ст2, Ст3 ГОСТ 380; 08, 10, 15, 20* ГОСТ 1050

|

Толщина стенки 4,5 мм

|

|

Область применения

стальных труб (ГОСТ 3262)

|

|

11

|

Наружные, внутренние

|

Не ниже минус 40

|

100

|

Природный газ, паровая фаза СУГ 1,2

|

-

|

Черные, легкие и обыкновенные

|

|

12

|

Наружные, внутренние

|

Ниже минус 40

|

80

|

Природный газ, паровая фаза СУГ 0,005

|

-

|

Трубы электросварные термообработанные по

всему объему: черные, легкие и обыкновенные

|

|

Примечания

1 Механические

свойства углеродистой стали (ГОСТ 380, ГОСТ 1050) должны отвечать

требованиям ГОСТ 16523 категории 4 и ГОСТ 14637 категорий 2 - 5,

а стали 08Ю - ГОСТ 9045.

2 Трубы с толщиной

стенки ³ 5 мм для

газопроводов, где температура стенки трубы может опуститься ниже минус 40 °С, испытывающих вибрационные нагрузки, прокладываемых в особых

грунтовых условиях, на подрабатываемых территориях, на переходах

через естественные и искусственные преграды, газопроводов DN > 600 мм PN > 0,6 МПа, в

районах с сейсмичностью площадки свыше 6 баллов должны иметь гарантированную

ударную вязкость KCU 30 Дж/см2 при температуре, до которой может

опуститься температура стенки трубы.

3 Знак «*»

обозначает, что для тепловых электростанций трубы из стали 20 ГОСТ 1050 допускается

применять только при условии, что температура стенки трубы ³ минус 30 °С.

4

Сварное соединение сварных труб должно быть равнопрочно основному металлу или

иметь гарантированный заводом-изготовителем согласно стандарту или техническим условиям на

трубы коэффициент прочности сварного соединения. Указанные требования следует

вносить в заказные спецификации на трубы.

|

Таблица 2 - Перечень стальных труб, применяемых в газораспределительных

системах в районах с температурой воздуха наиболее холодной пятидневки

обеспеченностью 0,92 (температурой эксплуатации) не ниже минус 40 °С

|

№ п.п.

|

Стандарт или технические

условия на трубу

|

Марка стали, стандарт на сталь

|

Наружный диаметр трубы, мм

|

Толщина стенки трубы

(минимальная), мм, при рабочем давлении газа до 1,2 МПа (природный газ), 1,6

МПа (СУГ)

|

Завод-изготовитель (порядковый

номер согласно приложению Б)

|

|

ТРУБЫ

ЭЛЕКТРОСВАРНЫЕ ПРЯМОШОВНЫЕ

|

|

1

|

ГОСТ 10705 (группа В) ГОСТ 10704

|

Ст2сп, Ст3сп,

|

10

|

1,2**

|

12, 17,

22

|

|

ГОСТ 380

|

20

|

2

|

1, 2, 4, 5, 10,

12, 14, 15

|

|

08; 10; 15; 20

|

22

|

2

|

1, 2,

4, 14, 17,

22

|

|

ГОСТ 1050

|

26

|

2

|

1, 2, 4, 5, 7, 10, 12, 14, 16, 18, 22

|

|

32

|

2

|

1, 2, 4, 5, 7, 10,

12, 14, 16, 18, 22

|

|

38

|

2

|

1, 4, 7, 10,

12, 14, 18,

22

|

|

45

|

2

|

1, 2, 4,

5, 7, 9, 10,

12, 14, 18, 21

|

|

57

|

2

|

1, 2,

4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 19, 21, 22

|

|

76

|

2

|

1, 4, 5, 6, 7, 8, 9, 10,

11, 12, 13,

14, 15, 16,

17, 19, 21

|

|

89

|

2,5

|

1, 4, 5, 6, 7, 8, 9, 10, 11, 13, 14, 15, 16, 17, 19

|

|

102

|

2,5

|

1, 4, 5, 8, 9, 10, 11, 13, 14, 15, 16, 17, 19

|

|

108

|

3

|

1, 4, 5, 6, 8,

9, 10, 11,

13, 14, 16, 17, 19,

21

|

|

114

|

3

|

1, 4, 5, 8,

9, 10, 11,

12, 13, 14, 15, 16, 17, 19

|

|

159

|

4

|

1, 5, 9, 10, 11,

14, 15, 17,

19, 20

|

|

168

|

4,5

|

5, 9, 13, 14,

16, 17

|

|

219

|

4,5

|

1, 5, 17,

20

|

|

273

|

4,5

|

5, 17, 20

|

|

325

|

5

|

5, 17,

20

|

|

377

|

6

|

5, 20

|

|

426

|

6

|

5, 20

|

|

530

|

6

|

5

|

|

2

|

ТУ 1373-001-25955489 повышенного качества и надежности

|

Ст3сп

|

45

|

2

|

|

|

ГОСТ 380

|

57

|

2

|

|

|

10, 20

|

76

|

2

|

|

|

ГОСТ 1050

|

89

|

2,5

|

|

|

102

|

2,5

|

|

|

108

|

3

|

9

|

|

114

|

3

|

|

|

127

|

3

|

|

|

159

|

4

|

|

|

168

|

4,5

|

|

|

3

|

ТУ 1383-001-12281990 повышенного качества и надежности

|

Ст3сп, Ст3ПС

|

159

|

4

|

|

|

ГОСТ 380

|

168

|

4

|

|

|

10, 20

|

219

|

4

|

|

|

ГОСТ 1050

|

273

|

5

|

20

|

|

09Г2С, 17ГС

|

325

|

5

|

|

|

ГОСТ 19281

|

377

|

6

|

|

|

22ГЮ

ТУ 14-106-683

|

426

|

6

|

|

|

4

|

ТУ 1104-137300-357-01 (по типу ГОСТ 10705 группа В)

|

Ст2сп, Ст3сп,

|

20

|

2

|

|

|

ГОСТ 380

|

26

|

2

|

|

|

08, 10, 15, 20

|

32

|

2

|

|

|

ГОСТ 1050

|

38

|

2

|

7

|

|

45

|

2

|

|

|

57

|

2

|

|

|

76

|

2

|

|

|

89

|

2,5

|

|

|

5

|

ТУ 14-001 (по типу ГОСТ 10705 группа В

повышенного качества)

|

Ст2сп, Ст3сп,

|

57

|

2

|

|

|

ГОСТ 380

|

76

|

2

|

|

|

08, 10, 15,

20

|

89

|

2

|

|

|

102

|

2,5

|

8

|

|

108

|

3

|

|

|

114

|

3

|

|

|

6

|

ТУ 1303-14-3Р-357-02 (по

типу ГОСТ 10705, группа

В повышенного качества)

|

ГОСТ 1050

|

57

|

3

|

|

|

Ст2сп, Ст3сп,

|

76

|

3

|

|

|

ГОСТ 380

|

89

|

3

|

|

|

08, 10, 15, 20

|

102

|

3

|

|

|

ГОСТ 1050

|

108

|

3

|

10

|

|

08Ю

|

114

|

3

|

|

|

ГОСТ 9045

|

127

|

3

|

|

|

133

|

3

|

|

|

159

|

4

|

|

|

7

|

ТУ 14-002 (по типу ГОСТ 10705 группа В

повышенного качества)

|

Ст2сп, Ст3сп,

|

57

|

2

|

|

|

ГОСТ 380

|

76

|

2

|

|

|

08, 10,

15, 20

|

89

|

2

|

|

|

ГОСТ 1050

|

102

|

2,5

|

11

|

|

08Ю

|

108

|

3

|

|

|

ГОСТ 9045

|

114

|

3

|

|

|

159

|

4

|

|

|

8

|

ТУ 14-3Р-13 (по типу ГОСТ 10705 группа В)

|

Ст2сп, Ст3сп,

|

20

|

2

|

|

|

ГОСТ 380

|

32

|

2

|

|

|

10, 20

|

57

|

2

|

|

|

ГОСТ 1050

|

76

|

2

|

|

|

89

|

2,5

|

15

|

|

102

|

2,5

|

|

|

108

|

3

|

|

|

114

|

3

|

|

|

159

|

4

|

|

|

9

|

ТУ 14-3-943

|

Ст2сп, Ст3сп,

|

219

|

4,5

|

|

|

ГОСТ 380

|

273

|

4,5

|

|

|

10, 20

|

325

|

5

|

5

|

|

ГОСТ 1050

|

377

|

6

|

|

|

17Г1С

|

426

|

6

|

|

|

ГОСТ 19281

|

530

|

6

|

|

|

10

|

ГОСТ 20295 (тип 1 -

изготовленные контактной сваркой токами высокой частоты)

|

Ст2сп (К 34)

|

159

|

4,5

|

1, 5, 9, 17

|

|

Ст3сп (К 38)

|

168

|

5

|

5, 9, 17

|

|

ГОСТ 380

|

219

|

5

|

1, 5, 17

|

|

08, 10 (К 34)

|

273

|

5

|

5

|

|

15 (К 38)

|

325

|

5

|

5

|

|

20 (К 42)

|

377

|

6

|

5

|

|

ГОСТ 1050

|

426

|

6

|

5

|

|

11

|

ГОСТ 20295 (тип 3 -

изготовленные электродуговой сваркой)

|

17Г1С (К 52)

|

530

|

6

|

5, 22

|

|

17ГС (К 52)

|

630

|

7

|

5

|

|

ГОСТ 19281

|

720

|

7

|

5, 22

|

|

820

|

9

|

5, 22

|

|

12

|

ТУ 14-3-1160

|

17Г1С (К 52)

|

530

|

7

|

|

|

17ГС (К 52)

|

720

|

8

|

|

|

ГОСТ 19281

|

820

|

9

|

22

|

|

1020

|

10

|

|

|

1220

|

12

|

|

|

13

|

ТУ 14-3-1399

|

Ст3сп

|

219

|

4,8

|

|

|

ГОСТ 380

|

273

|

4,8

|

|

|

10, 20

|

325

|

5

|

5

|

|

ГОСТ 1050

|

377

|

6

|

|

|

426

|

6

|

|

|

14

|

ГОСТ 10706 (группа В) ГОСТ 10704

|

Ст2сп, Ст3сп

|

530

|

6

|

5, 22

|

|

ГОСТ 380

|

630

|

7

|

5

|

|

17Г1С, 17ГС

|

720

|

8

|

5, 22

|

|

ГОСТ 19281

|

820

|

9

|

5, 22

|

|

1020

|

10

|

5, 22

|

|

1220

|

10

|

22

|

|

ТРУБЫ

ЭЛЕКТРОСВАРНЫЕ СПИРАЛЬНОШОВНЫЕ

|

|

15

|

ГОСТ 20295 (тип 2 -

изготовленные электродуговой сваркой)

|

Ст2сп

(К 34)

|

159

|

4,5

|

1

|

|

Ст3сп

(К 38)

|

219

|

5

|

1

|

|

ГОСТ 380

|

273

|

6

|

1

|

|

08, 10

(К 34)

|

325

|

6

|

1

|

|

15 (К 38)

|

377

|

6

|

1

|

|

20 (К 42)

|

530

|

6

|

3

|

|

ГОСТ 1050

|

630

|

6

|

3

|

|

17Г1С (К 52)

|

720

|

7

|

3

|

|

17ГС (К 52)

|

820

|

8

|

3

|

|

ГОСТ 19281

|

|

|

|

|

16

|

ГОСТ 8696 (группа В)

|

Ст2сп, Ст3сп

|

159

|

4,5

|

1

|

|

ГОСТ 380

|

168

|

4,5

|

1

|

|

08, 10, 20

|

219

|

4,5

|

1

|

|

ГОСТ 1050

|

273

|

4,5

|

1

|

|

17Г1С, 09Г2С

|

325

|

5

|

1, 3

|

|

ГОСТ 19281

|

377

|

6

|

1, 3

|

|

426

|

6

|

3

|

|

530

|

6

|

3

|

|

630

|

6

|

3

|

|

720

|

7

|

3

|

|

820

|

8

|

3

|

|

1020

|

9

|

3

|

|

1220

|

10

|

3

|

|

17

|

ТУ 14-3-808

|

20

|

530

|

8

|

|

|

ГОСТ 1050

|

630

|

8

|

|

|

720

|

8

|

3

|

|

820

|

8

|

|

|

1020

|

10

|

|

|

1220

|

11

|

|

|

18

|

ТУ 14-3-954

|

20

|

530

|

6

|

|

|

ГОСТ 1050

|

630

|

6

|

|

|

17Г1С, 17Г1С-У

|

820

|

8

|

3

|

|

ГОСТ 19281

|

1020

|

9

|

|

|

1220

|

10

|

|

|

ТРУБЫ БЕСШОВНЫЕ

ГОРЯЧЕДЕФОРМИРОВАННЫЕ

|

|

19

|

ГОСТ 8731 (группы В и Г) ГОСТ 8732

|

Ст2сп

|

45

|

3,5

|

14, 18

|

|

ГОСТ 380

|

57

|

3,5

|

3, 14,

18

|

|

10, 20

|

76

|

3,5

|

3, 14, 18

|

|

ГОСТ 1050

|

89

|

3,5

|

3, 14, 18

|

|

09Г2С, 17Г1С

|

102

|

4

|

3, 14

|

|

ГОСТ 19281;

|

108

|

4

|

3, 14, 18, 19, 22

|

|

10Г2

|

114

|

4

|

3, 14, 18, 19, 22

|

|

ГОСТ 4543

|

127

|

4

|

3, 14, 18, 19,

22

|

|

133

|

4

|

3, 14, 18, 19*,

22

|

|

159

|

4,5

|

3, 14,

18, 19*, 22

|

|

168

|

5

|

3, 14, 18, 19*

|

|

219

|

6

|

3, 11, 17*, 19*

|

|

273

|

7

|

3, 17*, 22*

|

|

325

|

9

|

3, 14, 17*, 22"

|

|

377

|

9

|

3, 22*

|

|

426

|

9

|

3, 22*

|

|

20

|

ТУ 14-3-190

|

10, 20

|

57

|

3,5

|

14, 18

|

|

ГОСТ 1050

|

76

|

3,5

|

14, 18

|

|

09Г2С

|

89

|

3,5

|

14, 18

|

|

ГОСТ 19281

|

108

|

4

|

14, 18, 22

|

|

10Г2

|

114

|

4

|

14, 18,

22

|

|

ГОСТ 4543

|

127

|

4

|

14, 18, 22

|

|

133

|

4

|

14, 18,

22

|

|

159

|

4,5

|

14, 18

|

|

168

|

5

|

14, 18

|

|

219

|

6

|

14, 18

|

|

377

|

9

|

22

|

|

426

|

9

|

22

|

|

ТРУБЫ БЕСШОВНЫЕ

ХОЛОДНОДЕФОРМИРОВАННЫЕ И ТЕПЛОДЕФОРМИРОВАННЫЕ

|

|

21

|

ГОСТ 8733 (группы В и Г) ГОСТ 8734

|

10, 20

|

10

|

1,2**

|

14, 18

|

|

ГОСТ 1050

|

20

|

2

|

14, 18

|

|

10Г2

|

22

|

2

|

14, 18

|

|

ГОСТ 4543

|

26

|

2

|

14, 18

|

|

32

|

2

|

14, 18

|

|

38

|

2

|

14, 18

|

|

45

|

2

|

14, 18

|

|

48

|

3

|

14, 18

|

|

57

|

3

|

14, 18

|

|

60

|

3

|

14, 18

|

|

76

|

3

|

14

|

|

102

|

3

|

2

|

|

108

|

3

|

22

|

|

ТРУБЫ

ВОДОГАЗОПРОВОДНЫЕ

|

|

22

|

ГОСТ 3262 (черные,

обыкновенные и легкие)

|

В соответствии с ГОСТ 3262

|

DN15 (21,3)

|

2,5

|

1, 2, 4, 5, 8, 13, 14, 15, 16, 17, 19, 22

|

|

DN20 (26,8)

|

2,5

|

1, 2, 4, 5, 13, 14, 15, 16, 17, 19, 21, 22

|

|

DN25 (33,5)

|

2,8

|

1, 2, 4, 5, 8, 13,

14, 15, 16, 17, 19, 21

|

|

DN32 (42,3)

|

2,8

|

1, 2, 4, 5, 8, 13, 14, 15, 16, 17, 19, 22

|

|

DN40 (48,0)

|

3,0

|

1, 2, 4, 5, 8, 9, 13, 14, 15, 16, 17, 19, 21

|

|

DN50 (60,0)

|

3,0

|

2, 4, 5, 6, 8, 12, 13, 14, 15, 16, 17, 19, 21

|

|

DN65 (75,5)

|

3,2

|

2, 4, 5, 6, 8, 12, 13, 14, 15, 16, 17, 19, 21

|

|

DN80 (88,5)

|

3,5

|

1, 2, 4, 5, 6, 9, 12, 13, 14, 15, 17, 19, 21

|

|

DN90 (101,3)

|

4,0

|

1

|

|

DN100 (114,0)

|

4,0

|

1, 4, 6, 9, 12, 13, 14, 15, 17, 19,

21

|

|

DN125 (140,0)

|

4,5

|

1

|

|

DN150 (165,0)

|

4,5

|

1

|

|

23

|

ТУ 1104-137300-357-01 (по типу ГОСТ 3262)

|

Ст2сп, Ст3сп

|

DN15 (21,3)

|

2,5

|

|

|

ГОСТ 380

|

DN20 (26,8)

|

2,5

|

|

|

08, 10, 15, 20

|

DN25 (33,5)

|

2,8

|

7

|

|

ГОСТ 1050

|

DN40 (48,0)

|

3,0

|

|

|

DN50 (60,0)

|

3,0

|

|

|

24

|

ТУ 14-001 (по типу ГОСТ 3262)

|

В соответствии с ГОСТ 3262

|

DN20 (26,8)

|

2,5

|

|

|

DN25 (33,5)

|

2,8

|

8

|

|

DN32 (42,3)

|

2,8

|

|

|

DN40 (48,0)

|

3,0

|

|

|

25

|

ТУ 14-3Р-13 (по типу ГОСТ 3262)

|

В соответствии с ГОСТ 3262

|

DN15 (21,3)

|

2,8

|

|

|

DN20 (26,8)

|

2,8

|

|

|

DN25 (33,5)

|

3,2

|

15

|

|

DN32 (42,3)

|

3,2

|

|

|

DN40 (48,0)

|

3,5

|

|

|

DN50 (60,0)

|

3,5

|

|

|

Примечания

1 При выборе труб

из стали со степенью раскисления ПС, КП следует также руководствоваться таблицей 1.

2 Стальные трубы,

изготовленные по ГОСТ или ТУ, которыми не предусматривается их деление на

группы, но регламентируются требования по химическому составу и механическим

свойствам (σв, σт, δ) могут применяться для условий,

предусматривающих применение труб групп В, Г.

3 Допускается

применение стальных труб групп А и Б для газопроводов природного

газа и паровой фазы СУГ с PN £ 0,005 МПа.

4 Допускается

применение стальных труб по таблице 3 при

соответствующем обосновании. При этом трубы из стали по ГОСТ 19281 допускается

применять 3 - 8 категорий.

5 Герметичность

стальных труб должна быть гарантирована предприятием-изготовителем

методами, предусмотренными соответствующими ГОСТ или ТУ.

6 Для газопроводов

жидкой фазы СУГ следует применять бесшовные трубы со 100 %-ным контролем трубы основного металла физическими методами контроля. Допускается

применять электросварные трубы, при этом трубы до DN50

должны пройти 100 %-ный контроль сварного шва физическими методами, а трубы DN50 и

более - также испытаниями сварного шва на растяжение.

7

Заводы-изготовители (приложение Б) труб по позиции 19,

обозначенные «*», выпускают трубы данного диаметра, в том числе из

слитка. Такие трубы разрешается применять только при условии 100 %-ного контроля

металла труб физическими методами, что должно быть указано в заказе на

поставку.

8 Трубы с толщиной

стенки, обозначенной «**», допускается применять только для импульсных

газопроводов.

9 Допускается

применение труб, наружный диаметр которых не включен в таблицу, но

предусмотрен сортаментом стана соответствующего предприятия-изготовителя.

10 Трубы,

выпускаемые заводами, не включенными в приложение Б, могут быть

включены в таблицу только после их апробации в соответствии с требованиями ГОСТ Р 15.201 и при получении

разрешения к применению в установленном порядке.

11

Гнутые участки газопроводов из труб по

позициям 22 - 25 должны иметь радиус гиба не

менее 2DN.

|

4.5

Трубы для газопроводов в зависимости от температуры эксплуатации выбирают:

- по

таблице 2 - для подземных, наземных, надземных и внутренних газопроводов, с

температурой эксплуатации не ниже минус 40 °С;

- по

таблице 3 - для подземных, наземных,

надземных и внутренних газопроводов, с температурой эксплуатации ниже минус 40 °С.

В

данных таблицах приведены минимально допустимые толщины труб, выпускаемых

заводами-изготовителями. Перечень заводов-изготовителей труб, указанных в

таблицах 2 и 3, приведен в приложениях А и Б.

4.6 В

случаях когда нормирование механических свойств ГОСТ (ТУ) на трубы не

предусмотрено, механические свойства металла труб следует определять по таблице

4.

Таблица 3 - Перечень стальных труб, применяемых в газораспределительных

системах в районах с температурой воздуха наиболее холодной пятидневки

обеспеченностью 0,92 (температурой эксплуатации) ниже минус 40 °С

|

№ п.п.

|

Стандарт или технические

условия на трубу

|

Марка стали, стандарт на сталь

|

Наружный диаметр трубы, мм

|

Толщина стенки трубы

(минимальная), мм, при рабочем давлении газа до 1,2 МПа (природный газ), 1,6

МПа (СУГ)

|

Завод-изготовитель (порядковый

номер согласно приложению Б)

|

|

ТРУБЫ

ЭЛЕКТРОСВАРНЫЕ ПРЯМОШОВНЫЕ

|

|

1

|

ГОСТ 10705 (группа В) ГОСТ 10704

|

Ст3сп

|

10

|

1,2**

|

17, 22

|

|

ГОСТ 380

|

20

|

2

|

1, 2,

4, 5, 14, 16

|

|

08, 10, 15, 20

|

22

|

2

|

1, 2,

4, 14, 16,

17, 22

|

|

ГОСТ 1050

|

26

|

2

|

1, 2,

4, 5, 12, 14,

16, 17, 22

|

|

32

|

2

|

1, 2, 4, 5, 12, 14, 18, 22

|

|

38

|

2

|

1, 4, 12,

14, 18, 22

|

|

45

|

2

|

1, 2, 4, 5, 9, 12,

14, 18

|

|

57

|

3

|

1, 2, 4,

5, 9, 12, 14,

16, 17, 19

|

|

76

|

3

|

1, 2, 4, 5, 9, 12, 13, 14, 17, 19

|

|

89

|

3

|

1, 4, 5, 9, 13,

14, 17, 19, 22

|

|

102

|

3

|

4, 5,

9, 13, 14,

16, 17, 19

|

|

108

|

3

|

1, 4, 5, 9, 13, 14, 16, 17, 19

|

|

114

|

3

|

1, 4, 5, 9, 13, 14, 16, 17, 19

|

|

2

|

ТУ 1303-14-3Р-357-02 (по

типу ГОСТ 10705 группа В

повышенного качества)

|

Ст3сп

|

57

|

|

|

|

ГОСТ 380

|

76

|

|

|

|

08, 10,

15, 20

|

89

|

|

|

|

ГОСТ 1050

|

102

|

3

|

10

|

|

08Ю

|

108

|

|

|

|

ГОСТ 9045

|

114

|

|

|

|

3

|

ТУ 1373-001-25955489 повышенного качества и надежности

|

Ст3сп

|

45

|

2

|

|

|

ГОСТ 380

|

57

|

2

|

|

|

10, 20

|

76

|

2

|

|

|

ГОСТ 1050

|

89

|

2,5

|

|

|

102

|

2,5

|

|

|

108

|

3

|

|

|

114

|

3

|

|

|

|

|

9

|

|

09Г2С, 17Г1С

|

159

|

4

|

|

|

ГОСТ 19281

|

168

|

4,5

|

|

|

08ГБЮ,

|

|

|

|

|

09ГБЮ

|

|

|

|

|

ТУ 14-1-4538

|

|

|

|

|

4

|

ТУ 1383-001-12281990 повышенного качества и надежности

|

09Г2С, 17ГС

|

159

|

4

|

|

|

ГОСТ 19281

|

168

|

4

|

|

|

219

|

4

|

|

|

273

|

5

|

20

|

|

325

|

5

|

|

|

377

|

6

|

|

|

426

|

6

|

|

|

5

|

ГОСТ 20295 (тип 1 -

изготовлены контактной сваркой токами высокой частоты)

|

09Г2С, 17Г1С,

|

159

|

4

|

5, 9

|

|

17Г1С-У

|

168

|

4

|

1, 5, 9

|

|

категорий

|

219

|

5

|

1, 5

|

|

6 - 8

|

273

|

6

|

1, 5

|

|

ГОСТ 19281

|

325

|

6

|

5

|

|

377

|

6

|

5

|

|

426

|

6

|

5

|

|

6

|

ГОСТ 20295 (тип 3 -

изготовленные электродуговой сваркой)

|

17Г1С

(К 52)

|

530

|

7

|

5, 22

|

|

17ГС (К 52)

|

630

|

8

|

5

|

|

категорий

|

720

|

8

|

5, 22

|

|

6 - 8

|

820

|

8,5

|

5, 22

|

|

ГОСТ 19281

|

|

|

|

|

7

|

ТУ 14-3Р-1471

|

09Г2С категорий 6 - 8

|

159

|

4

|

|

|

168

|

4

|

|

|

ГОСТ 19281

|

219

|

5

|

|

|

273

|

6

|

5

|

|

325

|

6

|

|

|

377

|

6

|

|

|

426

|

7

|

|

|

530

|

7

|

|

|

8

|

ТУ 14-3-1160

|

17Г1С (К 52)

|

530

|

7

|

|

|

17ГС (К 52)

|

720

|

8

|

|

|

категорий

|

820

|

9

|

22

|

|

6 - 8

|

1020

|

10

|

|

|

ГОСТ 19281

|

1220

|

12

|

|

|

ТРУБЫ

ЭЛЕКТРОСВАРНЫЕ СПИРАЛЬНОШОВНЫЕ

|

|

9

|

ГОСТ 20295 (тип 2 -

изготовленные электродуговой сваркой)

|

17Г1С (К 52)

|

159

|

4,5

|

1

|

|

17ГС (К 52)

|

219

|

5

|

1

|

|

категорий

|

273

|

6

|

1

|

|

6 - 8

|

325

|

6

|

1

|

|

ГОСТ 19281

|

377

|

6

|

1

|

|

530

|

7

|

3

|

|

620

|

7

|

3

|

|

720

|

8

|

3

|

|

820

|

8,5

|

3

|

|

10

|

ТУ 14-3-1973 с наружным

антикоррозионным покрытием

|

17Г1С (К 52)

|

530

|

7

|

|

|

7Г1С (К 56)

|

630

|

7

|

|

|

категорий

|

720

|

7

|

3

|

|

6 - 8

|

820

|

8

|

|

|

ГОСТ 19281

|

1020

|

10

|

|

|

1220

|

10

|

|

|

ТРУБЫ БЕСШОВНЫЕ

ГОРЯЧЕДЕФОРМИРОВАННЫЕ

|

|

11

|

ГОСТ 8731 (группы В и Г) ГОСТ 8732

|

10, 20

|

45

|

3,5

|

14

|

|

ГОСТ 1050

|

57

|

3,5

|

3, 14,

18

|

|

76

|

3,5

|

3, 14,

18

|

|

89

|

3,5

|

3, 14,

18

|

|

102

|

4

|

3, 14

|

|

108

|

4

|

3, 14, 18, 19*, 22

|

|

114

|

4

|

3, 14, 18, 19*, 22

|

|

17ГС, 09Г2С

|

127

|

4

|

3, 14, 18, 19*, 22

|

|

категорий

|

133

|

4

|

3, 14, 18, 19*, 22

|

|

6 - 8

|

159

|

4,5

|

3, 14, 18, 19*, 22

|

|

ГОСТ 19281

|

168

|

5

|

3, 14, 18, 19*

|

|

10Г2

|

219

|

6

|

3, 14

|

|

ГОСТ 4543

|

273

|

7

|

3

|

|

325

|

9

|

3

|

|

377

|

9

|

3

|

|

426

|

9

|

3

|

|

12

|

ТУ 14-3-190

|

10, 20

|

57

|

3,5

|

14, 18

|

|

ГОСТ 1050

|

76

|

3,5

|

14, 18

|

|

89

|

3,5

|

14, 18

|

|

108

|

4

|

14, 18, 22

|

|

114

|

4

|

14, 18, 22

|

|

09Г2С

|

127

|

4

|

|

|

категорий 6 - 8

|

133

|

4

|

|

|

ГОСТ 19281

|

159

|

4,5

|

14

|

|

10Г2

|

168

|

5

|

|

|

ГОСТ 4543

|

219

|

6

|

|

|

13

|

ТУ 14-3-1128

|

20

|

57

|

4

|

3, 14

|

|

ГОСТ 1050

|

76

|

4

|

3, 14

|

|

09Г2С

|

89

|

4

|

3, 14

|

|

категорий 6 - 8

|

102

|

4

|

3, 14

|

|

ГОСТ 19281

|

108

|

4

|

3, 14,

22

|

|

114

|

4,5

|

3, 14,

22

|

|

09Г2С

|

127

|

5

|

3, 14,

22

|

|

категорий 6 - 8

|

133

|

5

|

3, 14,

22

|

|

ГОСТ 19281

|

159

|

5

|

3, 14,

22

|

|

168

|

5

|

3, 22

|

|

219

|

6

|

3, 22

|

|

273

|

8

|

14, 22

|

|

325

|

8

|

14, 2

|

|

377

|

8

|

22

|

|

426

|

9

|

22

|

|

ТРУБЫ БЕСШОВНЫЕ

ХОЛОДНОДЕФОРМИРОВАННЫЕ И ТЕПЛОДЕФОРМИРОВАННЫЕ

|

|

14

|

ГОСТ 8733 (группы В и Г) ГОСТ 8734

|

10, 20

|

10

|

1,2**

|

14, 18

|

|

ГОСТ 1050

|

20

|

2

|

14, 18

|

|

10Г2

|

22

|

2

|

14, 18

|

|

ГОСТ 4543

|

26

|

2

|

14, 18

|

|

32

|

2

|

14, 18

|

|

38

|

2

|

14, 18

|

|

45

|

2

|

14, 18

|

|

48

|

3

|

14, 18

|

|

57

|

3

|

14, 18

|

|

60

|

3

|

14, 18

|

|

76

|

3

|

14

|

|

102

|

3

|

14, 22

|

|

108

|

3

|

22

|

|

ТРУБЫ

ВОДОГАЗОПРОВОДНЫЕ

|

|

15

|

ГОСТ 3262 (черные,

обыкновенные, легкие печной сварки или электросварные термообработанные по всему объему или горячередуцированные)

|

В соответствии с ГОСТ 3262

|

DN 15 (21,3)

|

2,5

|

14, 17, 19, 22

|

|

DN 20 (26,8)

|

2,5

|

14, 17, 19, 22

|

|

DN 25 (33,5)

|

2,8

|

14, 17, 19, 22

|

|

DN 32 (42,3)

|

2,8

|

14, 17, 19, 22

|

|

DN 40

(48,0)

|

3,0

|

1, 14, 17, 19, 22

|

|

DN 50 (60,0)

|

3,0

|

1, 14,

17, 19, 22

|

|

DN 65 (75,5)

|

3,5

|

1, 14,

17, 19, 22

|

|

DN 80 (88,5)

|

3,5

|

1, 14,

17, 19, 22

|

|

Примечания

1 Трубы по позиции

1 допускается применять для газопроводов давлением до 0,6 МПа.

Толщина стенки труб по позиции 1 не должна превышать 4 мм, трубы с толщиной

стенки 3 - 4 мм должны быть термически обработанными.

2 Стальные трубы,

изготовленные по ГОСТ или ТУ, которыми не предусматривается их деление на

группы, но регламентируются требования по химическому составу и механическим

свойствам (σв, σт, δ), могут

применяться для условий, предусматривающих применение групп В, Г.

3 Герметичность

стальных труб должна быть гарантирована предприятием-изготовителем методами,

предусмотренными соответствующими ГОСТ, ТУ.

4 Для газопроводов

жидкой фазы СУГ следует применять бесшовные трубы со 100 %-ным контролем трубы основного металла физическими методами

контроля. Допускается применять электросварные трубы, при этом трубы до DN50

должны пройти 100 %-ный контроль сварного шва физическими методами, а трубы DN50 и

более - также испытаниями сварного шва на растяжение.

5 Допускается

применение труб, наружный диаметр которых не включен в таблицу, но

предусмотрен сортаментом стана соответствующего предприятия-изготовителя.

6 Трубы с толщиной

стенки, обозначенной «**», допускается применять только для импульсных

газопроводов.

7

Заводы-изготовители (приложение Б) труб по позиции 11,

обозначенные «*», выпускают трубы

данного диаметра, в том числе из слитка. Такие трубы разрешается применять

только при условии 100 %-ного контроля металла труб физическими методами, что

должно быть указано в заказе на поставку.

8 Трубы,

выпускаемые заводами, не включенными в приложение Б, могут быть

включены в таблицу только после их апробации в соответствии с требованиями ГОСТ Р 15.201 и при получении

разрешения к применению в установленном порядке.

9

Гнутые участки газопроводов из труб по позиции 15 должны иметь радиус гиба не

менее 2DN, а требования о термообработке или горячем редуцировании электросварных

труб должны быть оговорены в заказе.

|

Таблица 4

|

Марка стали

|

Временное сопротивление σв,

МПа

|

Предел текучести σт,

МПа

|

Относительное удлинение

δ, %

|

|

Не менее

|

|

08Ю

|

255

|

174

|

30

|

|

08кп

|

294

|

174

|

27

|

|

08, 08пс, 10кп

|

314

|

196

|

25

|

|

10, 10пс, 15кп, Ст2, сп, Ст2пс,

Ст2сп

|

333

|

206

|

24

|

|

15, 15пс, 20кп, Ст3, кп, Ст3пс, Ст3сп

|

372

|

225

|

22

|

|

20, 20пс

|

412

|

245

|

21

|

4.7

Стальные импульсные газопроводы для присоединения контрольно-измерительных

приборов и приборов автоматики газифицируемого

оборудования следует предусматривать из труб,

приведенных в таблицах 2 и 3, или согласно данным, приведенным в

паспортах на оборудование.

4.8

Соединительные детали газопроводов должны быть изготовлены в соответствии с

ГОСТ (ОСТ).

4.9

Допускается применение соединительных деталей из стальных бесшовных и сварных

труб и листового проката, металл которых отвечает

требованиям, предъявляемым к металлу трубы и области применения газопровода, для которого

предназначены соединительные детали.

4.10 Для

внутренних газопроводов рекомендуется применять тянутые или холоднокатаные

медные трубы по ГОСТ 617 круглого сечения в

твердом состоянии или в твердом повышенной прочности, нормальной или повышенной

точности изготовления с толщиной стенки не менее 1 мм, трубы должны быть

испытаны на герметичность на заводе-изготовителе. Материал труб: медь марок М1, М1р, М2, М2р, по ГОСТ 859.

4.11 Условное

обозначение медных труб включает: наименование изделия - труба; способ

изготовления; форму сечения; точность изготовления; состояние поставки;

наружный диаметр; толщину стенки; марку меди; особые условия; ГОСТ 617.

Условные обозначения медных труб расшифровываются следующим

образом:

Способ изготовления: тянутые

или

холоднокатаные......................................................... Д

Форма сечения: круглая............................................ КР

Точность изготовления:

нормальная............................................................ Н

повышенная.......................................................... П

Состояние:

твердое................................................................... Т

твердое

повышенной прочности........................ Ч

Длина:

немерная................................................................ НД

кратная

мерной..................................................... КД

Особые условия:

трубы

повышенной точности по длине............. Б

трубы

высокой точности по кривизне............... К

Примечание - знак «X» ставится вместо

отсутствующих данных, кроме длины и особых условий.

Пример:

Труба

ДКРНТ 22×1,5×3000

М2 К ГОСТ 617.

Труба

тянутая, круглая, нормальной точности изготовления, твердая, диаметром 22 мм,

толщиной стенки 1,5 мм, длиной 3000 мм, из меди марки М2, высокой точности по

кривизне, по ГОСТ 617.

4.12

Физико-механические свойства медных труб:

-

температура плавления ³ 1083 °С;

-

плотность 8,94 г/см3;

-

предел прочности: sв ³ 280

МПа - для труб в твердом состоянии, sв ³ 310

МПа - для труб в твердом состоянии повышенной прочности;

-

предел текучести sт ³ 68

МПа;

-

относительное удлинение при разрыве δ10 ³ 2 %.

4.13 Медные трубы поставляются пакетом или отдельно. На каждый пакет

труб должен быть прикреплен ярлык с указанием:

-

товарного знака или товарного знака и наименования предприятия-изготовителя;

-

условного обозначения труб или марки материала, размеров труб, точности

изготовления, состояния поставки металла, обозначения ГОСТ

617;

-

номера партии;

-

штампа технического контроля или номера технического контролера.

На

каждой трубе, поставляемой отдельно, также должен быть прикреплен ярлык с

вышеуказанными данными.

4.14

Допускается строительство внутренних газопроводов из импортных медных тянутых

или холоднокатаных труб в твердом состоянии и соединительных деталей,

разрешенных к применению в установленном порядке. Содержание Cu или Cu + Ag в

материале труб и деталей - не менее 99,9 %, включения

фосфора - не более 0,04 %.

Марка

меди обозначается:

- Cu-DHP - согласно международному стандарту ISO 1190-1 и европейскому стандарту EN 133/20;

- SF-Cu - согласно национальному стандарту Германии DIN 1787;

- С

106 -

согласно национальному стандарту Великобритании BS 1172.

Твердое

состояние труб обозначается символами: R290,

F30, z6.

Маркировка

импортных труб производится согласно требованиям нормативной документации

фирмы-поставщика.

4.15

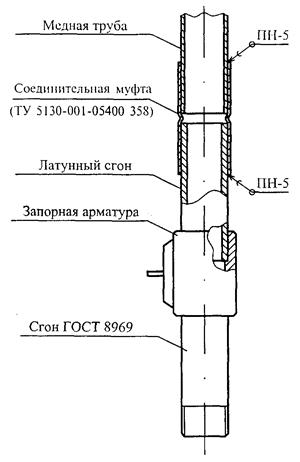

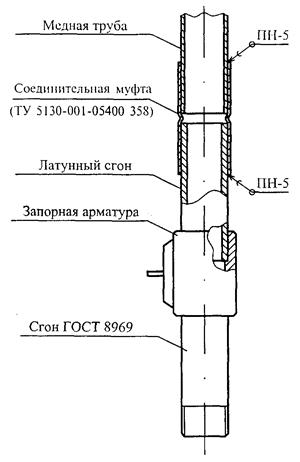

Соединительные детали изготавливаются из медных труб по рабочим чертежам и

технологической документации, утвержденным в установленном порядке.

Соединительные

детали испытываются на герметичность по технологии завода-изготовителя.

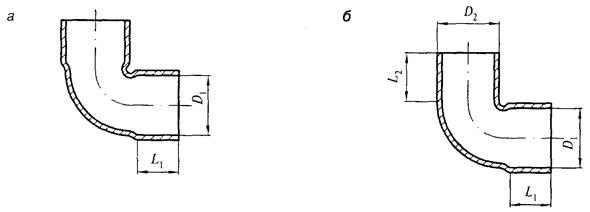

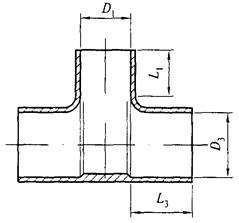

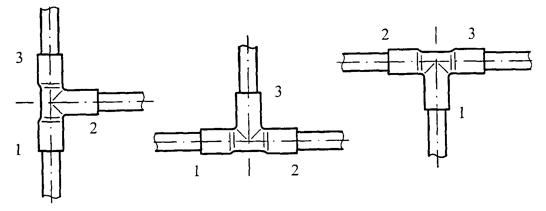

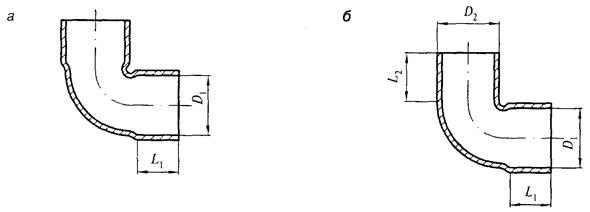

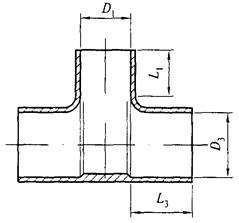

Виды

соединительных деталей приведены в приложении Д.

На

наружную поверхность каждого раструба (гладкого конца) соединительной детали

наносится маркировка типоразмера. Маркировка импортных соединительных деталей

производится согласно требованиям нормативной документации фирмы-поставщика.

На

каждое товарное место упакованных соединительных деталей прикрепляется ярлык,

на котором указывается:

-

наименование или наименование и товарный знак предприятия;

-

наименование и условное обозначение деталей;

- гарантийные

сроки хранения и эксплуатации;

-

номер партии и количество деталей;

-

штамп технического контроля или номер технического контролера.

Предприятия-изготовители

должны иметь разрешение Госгортехнадзора России на право производства

соединительных деталей газопроводов.

4.16

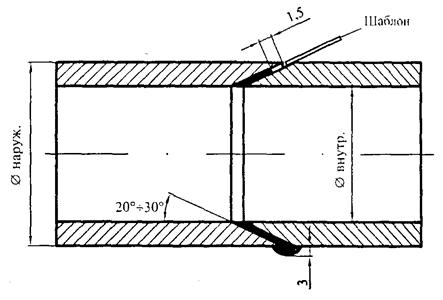

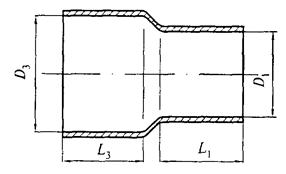

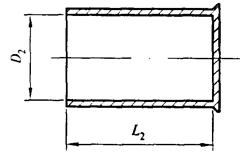

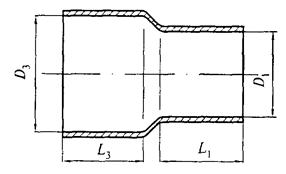

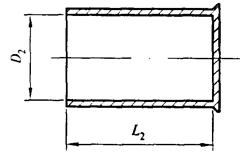

Размеры труб, раструбов и гладких концов соединительных деталей (приложение Д) приведены в таблице 5.

Сортамент

отечественных медных труб и соединительных деталей, применяющихся для

строительства газопроводов, и перечень отечественных

заводов-изготовителей приведены в приложениях В и Г.

Таблица 5

|

Типоразмер медных труб и

соединительных деталей, мм

|

Допуск диаметра D2 медных труб (гладкого конца

детали), мм

|

Допуск диаметра D1 (D3) соединительных деталей, мм

|

Ширина зазора «труба -

соединительная деталь», мм

|

Минимальная длина раструбного

конца L1 (L3), мм

|

Минимальная длина раструбного

конца L2, мм

|

|

min

|

max

|

min

|

max

|

min

|

max

|

|

12

|

0

|

-0,2

|

+0,15

|

-0,05

|

0,02

|

0,2

|

9

|

11

|

|

15

|

+0,006

|

+0,04

|

11

|

13

|

|

18

|

13

|

15

|

|

22

|

0

|

-0,24

|

+0,18

|

+0,05

|

0,2

|

0,24

|

16

|

18

|

|

28

|

+0,07

|

-0,06

|

19

|

21

|

|

35

|

0

|

-0,3

|

+0,33

|

+0,07

|

0,03

|

0,3

|

23

|

25

|

|

42

|

+0,10

|

-0,08

|

|

|

27

|

29

|

|

54

|

|

|

32

|

34

|

4.17 В

качестве припоев следует применять медно-фосфорные припои: ПМФС6-0,15, ТУ 48-3650-10; ПМФОЦр6-4-0,03, ТУ 48-21-663. Медно-фосфорные припои имеют высокую жидкотекучесть и

сравнительно низкую температуру плавления (680 - 850 °С), обеспечивают высокую прочность паяного соединения.

Припои ПМФС6-0,15, ТУ 48-3650-10; ПМФОЦр6-4-0,03, ТУ 48-21-663 обладают самофлюсующими свойствами, и пайку

этими припоями рекомендуется выполнять без применения флюсов.

5.1 При

выборе способа прокладки стальных газопроводов следует руководствоваться

требованиями СНиП 42-01, положениями СП

42-101 и настоящего раздела.

5.2

Допустимые радиусы изгиба газопровода в горизонтальной и вертикальной

плоскостях следует определять расчетом из условия прочности и местной

устойчивости стенок труб в соответствии с подразделом «Расчет газопроводов на

прочность и устойчивость» настоящего СП.

5.3

Наземная прокладка газопроводов возможна на участках со сложными геологическими

условиями (болота II - III типов,

скальные грунты, высокий УГВ и т.д.) при соответствующем технико-экономическом

обосновании.

5.4

Наземную прокладку газопроводов следует предусматривать преимущественно в

насыпи. Толщина насыпи должна обеспечивать ее устойчивость при деформации грунтового

основания.

При

пересечении водотоков, а также при необходимости обеспечения поверхностного

стока дождевых вод в теле насыпи должны быть предусмотрены водопропуски.

5.5

Минимальные расстояния от зданий, сооружений и инженерных коммуникаций до

наземных газопроводов, проложенных в насыпи, принимают

как до подземных газопроводов, для остальных

наземных газопроводов - как от надземных

газопроводов.

5.6

Надземная прокладка газопроводов допускается: на участках переходов через

естественные и искусственные преграды; по стенам зданий внутри жилых дворов и кварталов; для межпоселковых

газопроводов, расположенных в районах распространения скальных, вечномерзлых грунтов, при наличии оползней, горных выработок, карстов

и т.д., где при подземной прокладке по

расчетам возможно образование провалов, трещин с напряжениями в газопроводах,

превышающими допустимые.

Прокладка

газопроводов на опорах по территории поселений, за исключением промышленных

зон, не рекомендуется.

5.7 При

проектировании надземного газопровода необходимо предусматривать технические

решения, защищающие газопровод от наезда автотранспорта.

5.8

Газопроводы по стенам зданий рекомендуется прокладывать без нарушений архитектурных

элементов фасада на высоте, обеспечивающей возможность осмотра и ремонта

газопроводов и исключающей возможность их механического повреждения.

5.9

Расстояние по горизонтали (в свету) от газопроводов до дверных и оконных

проемов зданий рекомендуется принимать не менее 0,5 м. Для газопроводов

высокого давления следует предусматривать преимущественную прокладку по глухим

стенам (или участкам стен) зданий. Допускается прокладка указанных газопроводов

под проемами на расстоянии более 5 м.

5.10

Размещение отключающих устройств на газопроводах под проемами и балконами,

расположенными на расстоянии менее 3 м от газопровода, не рекомендуется.

5.11

Расстояние по горизонтали в свету от надземных газопроводов, проложенных на

опорах, до зданий и сооружений следует принимать в соответствии с требованиями СНиП

2.07.01, СНиП II-89, ПУЭ

(приложение Н).

5.12 При

прокладке газопровода на опорах вдоль зданий, расстояние до которых не

нормируется, опоры и газопровод не должны препятствовать открыванию оконных и

дверных блоков.

5.13

Высоту от уровня земли до низа трубы (или изоляции) газопровода,

прокладываемого на опорах, в соответствии с требованиями СНиП II-89 следует

принимать в свету, не менее:

а) в

непроезжей части территории, в местах прохода людей - 2,2 м;

б) в

местах пересечения с автодорогами (от верха покрытия проезжей части) - 5 м;

в) в

местах пересечения с внутренними железнодорожными подъездными путями и путями

общей сети - в соответствии с требованиями ГОСТ

9238;

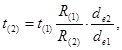

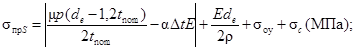

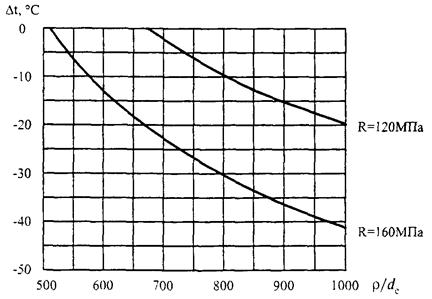

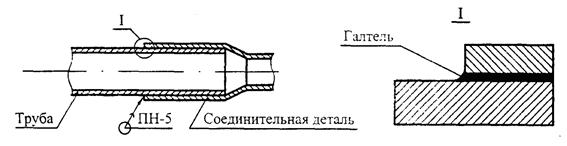

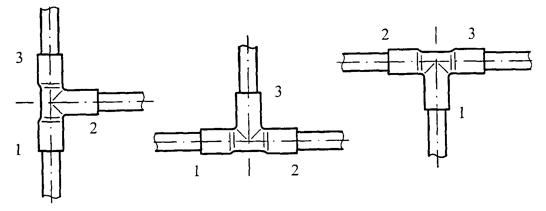

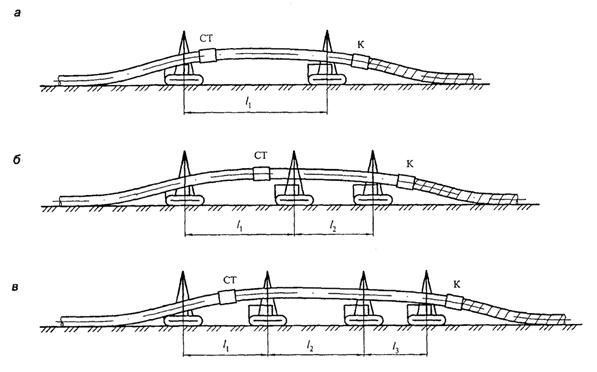

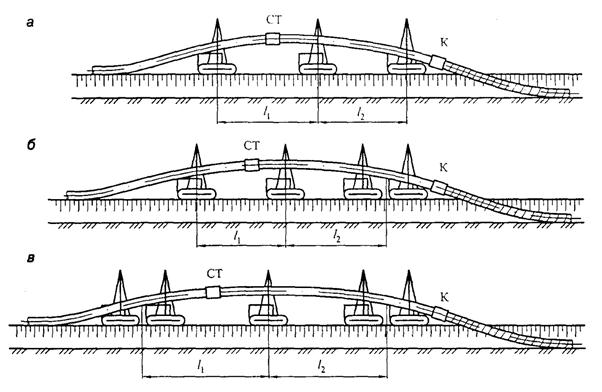

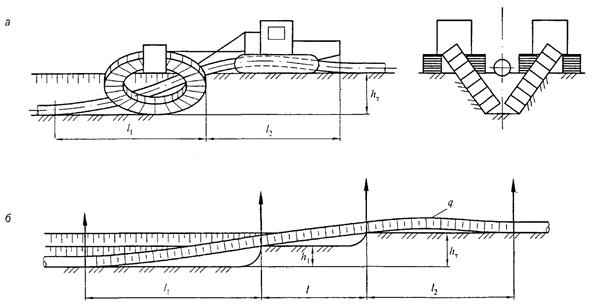

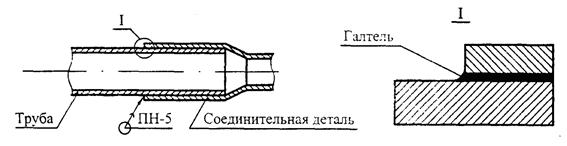

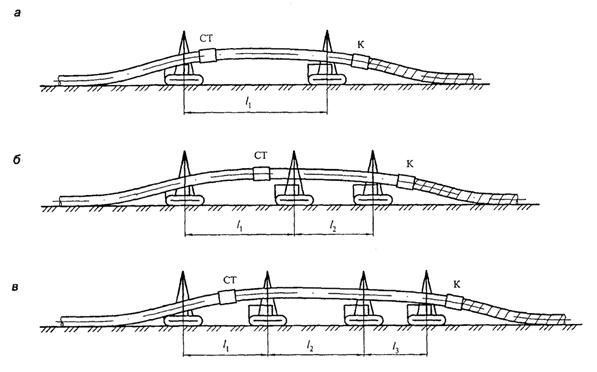

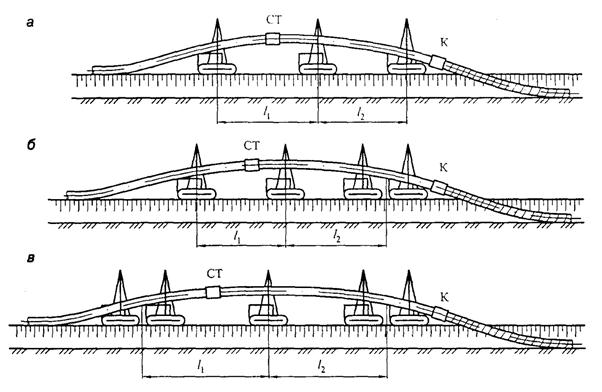

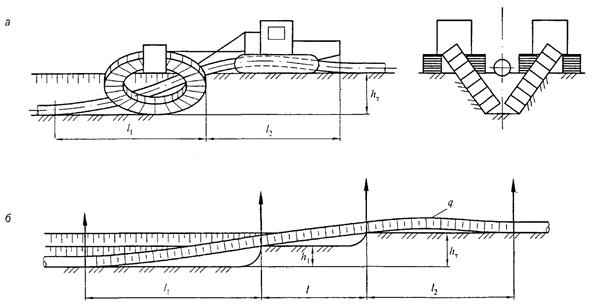

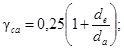

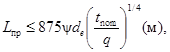

г) в