РОССИЙСКАЯ ФЕДЕРАЦИЯ

Научно-исследовательский институт транспортного строительства

(ЦНИИС)

Научно-исследовательский центр "Мосты" (НИЦ "Мосты" ЦНИИС)

ТЕХНИЧЕСКИЕ УСЛОВИЯ

"Смеси бетонные дисперсно-армированные

стальной фиброй, фрезерованной из сляба"

ТУ 5745-001-01386160-001

Москва 2001 г.

Настоящие технические условия разработаны в Научно-исследовательский центр "Мосты" ЦНИИСа на основании исследований модифицированного сталефибробетона, приготовленного с применением стальных фибр типа "Харекс", изготавливаемых ЗАО "Курганстальмост".

Для модификации сталефибробетонной смеси (СФБ) использованы различные полифункциональные добавки, в том числе ЦМИД-4, и активированная вода, приготавливаемая как на роторно-пульсационных аппаратах, так и на современных турбулентных смесителях (типа Stetter), с числом оборотов двигателя ³ 2900 об/мин.

Полученные физико-механические параметры СФБ представлены по средним значениям статистического нормального распределения на 95-процентном уровне обеспечения при коэффициенте вариаций 13,5%.

Технические условия, согласованны институтом "Гипротрансмост" и "Мостоотрядом-144", имеют экологический сертификат, зарегистрированный Госстандартом РФ.

Технические условия подготовлены кандидатами технических наук Е.А. Антроповой и Б.А. Дробышевским и инженером А.С. Мелконяном.

УТВЕРЖДЕНЫ И ВВЕДЕНЫ В ДЕЙСТВИЕ 18 октября 2001 года.

|

ТЕХНИЧЕСКИЕ УСЛОВИЯ Смеси бетонные дисперсно-армированные стальной фиброй, фрезерованной из сляба |

Дата введения 18 октября 2001 г.

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящие технические условия распространяются на смеси бетонные со стальной фиброй, фрезерованной из сляба (СФБ) по ТУ 0991-125-46854090-2001, в том числе получение с использованием многофункциональных полимерных добавок типа водорастворимой полиаминной смолы С-89 по ГОСТ 24211 и ТУ 6-05-1224-76; водоредуцирующей 1 группы добавки, ускоряющей твердение бетонов и растворов, ЦМИД-4 по ТУ 5745-002-53268843-00 (Сертификат соответствия № POOORU.СЛ.38 НО СО 14 от 05.10.00).

Смеси сталефибробетонные (СФБ) относятся к цементно-песчанным бетонным смесям плотной структуры на цементных вяжущих, плотных крупных и мелких заполнителях.

СФБ изготовляют на воде, активированной с вводимыми полифункциональными добавками на роторно-пульсационных аппаратах отечественного производства (РПА-технологии по сертификату "Московское качество" Рст № МЭКС МК-12/13-005/99-117). При этом получается эффект в виде увеличения удельной поверхности цемента (до 2000 см2) и образования коллоидно-цементного клея (КЦК), который равномерно распределяет цемент по всей поверхности инертных, увеличивая сцепление стальных фибр с бетонной матрицей.

СФБ по настоящим техническим условиям предназначены для изготовления различных конструкций мостовых сооружений (проезжей части пролетных строений, подферменников опор, оголовков свай, блоков сборно-монолитных опор), для ремонта и реконструкции мостов, в дорожном строительстве и т.д.

2. НОРМАТИВНЫЕ ССЫЛКИ

Нормативные документы, на которые даны ссылки в настоящих Технических условиях, приведены в Приложении "А".

3. КЛАССИФИКАЦИЯ

3.1. По степени готовности СФБ подразделяются на виды:

- СФБ готовые к употреблению (СФБ-Г);

- СФБ сухие (СФБ-С).

3.2. По составу и назначению смесь подразделяют на типы:

тип I - смесь, состоящая из цемента, песка и стальной фибры;

тип II смесь, состоящая из цемента, песка, щебня фракции до 20 мм и стальной фибры.

3.3. СФБ подразделяются по применяемой технологии приготовления на:

- обычную технологию (без активации воды и добавок) в соответствии с пп. 8.2-8.4 настоящих ТУ;

- технологию с активацией воды затворения с добавками (далее РПА) в соответствии с пп. 8.5 и 8.6 настоящих ТУ.

3.4. Условное обозначение смеси должно состоять из:

- сокращенного обозначения смеси сталефибробетонной по п. 3.1;

- типа смеси по п. 3.2;

- технологии приготовления по п. 3.3.

Пример условного обозначения: СФБ-Г-I-РПА ТУ 5745-001-01386160-001 (смесь сталефибробетонная готовая, цементно-песчаная, РПА-технология по ТУ 5745-001-01386160-001).

4. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

4.1. Смеси сталефибробетонные должны изготовляться по указанным в Приложении "Д" составам и технологическому регламенту, утвержденному в установленном порядке.

СФБ по настоящим ТУ должны содержать стальные фибры в количестве 1-1,2 % по объему для смесей, приготовленных по РПА-технологии, и 1-2% - для СФБ обычной технологии приготовления.

4.2. Характеристики.

4.2.1. СФБ характеризуют следующими показателями качества:

- удобоукладываемость;

- средняя плотность;

- расслаиваемость (при необходимости);

- сохраняемость во времени;

- объем вовлеченного воздуха (при необходимости).

4.2.2. Показатели качества СФБ при исходной бетонной матрице для классов В30-В40 должны соответствовать значениям, указанным в табл. 1, пп.7-10 (РПА - технология) и табл. 2, пп. 6-9 (обычная технология). По физико-механическим свойствам сталефибробетон должен иметь показатели не ниже значений, указанных в табл. 1, пп. 1-6 (РПА) и табл. 2, пп. 1-5 (обычная технология).

4.3. Требования к материалам.

4.3.1. Для приготовления смеси сталефибробетонной в качестве вяжущих применяют пластифицирующие портландцементы и портландцементы с минеральными добавками активностью не менее 400, отвечающие требованиями ГОСТ 10178.

Каждая партия цемента должна иметь паспорт поставщика по установленной форме.

4.3.2. Заполнители.

Для приготовления смеси сталефибробетонной в качестве мелких заполнителей следует применять кварцевые пески, отвечающие требованиям ГОСТ 8736.

Максимальный размер фракции заполнителя не должен превышать 0,25 длины используемой фибры, а также не превышать 20 мм.

Крупные и мелкие заполнители, применяемые для приготовления СФБ, должны отвечать требованиям ГОСТ 8267. Показатели качества мелкого заполнителя для СФБ определяют по ГОСТ 8735, а крупного заполнителя - по ГОСТ 8269.0 и ГОСТ 8269.1.

Дозировка заполнителей осуществляется по весу.

|

Наименование показателей, ед. изм. |

Тип I |

Тип II |

Метод испытаний, ГОСТ и др. |

||||

|

ОБ |

СФБ |

СФБ+ |

ОБ |

СФБ |

СФБ+ |

||

|

Расход фибры, % по объему, m |

|||||||

|

0 |

1,2 |

1,2 |

0 |

1,2 |

1,2 |

||

|

Прочность на сжатие, МПа, не менее, на 28 сутки |

45 1 |

48 1,07 |

60 1,3 |

45 1 |

47 1,07 |

60 1,3 |

|

|

Прочность на растяжение при изгибе, МПа, не менее |

5,5 1 |

9,5 1,7 |

11,5 2,1 |

3,8 1 |

8,0 2,1 |

11,0 3,0 |

|

|

Прочность на сжатие, призменная, МПа, не менее |

30 1 |

36 1,2 |

45 1,5 |

31 1 |

35 1,13 |

48 1,5 |

|

|

Водопоглощение, %, через 24 часа, не более |

2,5 |

1,5 |

0,7 |

3,0 |

2,0 |

1,0 |

|

|

Водонепроницаемость, атм, не менее |

8 |

8 |

12 |

8 |

8 |

12 |

12730.5 |

|

Морозостойкость, циклы, не менее |

300 |

300 |

400 |

300 |

300 |

400 |

|

|

Подвижность при ВЦ=0,35-0,39, см О.К. не менее не более |

1 4 |

5 9 |

|||||

|

Сроки схватывания, |

45 4,5 |

45 4,5 |

310.3, п. 2 |

||||

|

Средняя плотность, г/см3 не менее |

2,1 1 |

2,2 1,04 |

2,3 1,09 |

2,3 1 |

2,4 1,04 |

2,5 1,09 |

|

|

Расслаиваемость, %, не более - водоотделение - раствороотделение |

0,8 4 |

0,4 3 |

- 4 |

- 3 |

по паспорту РПА |

||

|

Наименование показателей, ед. изм. |

m=0 |

Rm/R0 |

m=1 |

Rm/R0 |

m=2 |

Rm/R0 |

Метод испытаний, ГОСТ и др. |

|

Прочность на сжатие, МПа, не менее на 28 сутки |

40,1 |

1 |

45 |

1,12 |

55,8 |

1,39 |

|

|

Прочность на сжатие, призменная, МПа, не менее |

34,9 |

1 |

40,2 |

1,15 |

43,8 |

1,26 |

|

|

Прочность на растяжение при изгибе, МПа, не менее |

3,0 |

1 |

6,25 |

2,08 |

8,65 |

2,69 |

|

|

Водонепроницаемость, атм, не менее |

W8 |

W8 |

W8 |

||||

|

Морозостойкость, циклы, не менее |

300 |

300 |

300 |

||||

|

Подвижность при В/Ц=0,35-0,39, см О.К. не менее не более |

10 15 |

10 15 |

5 9 |

||||

|

Средняя плотность, г/см3, не менее |

2,2 |

1 |

2,4 |

1,04 |

2,6 |

1,18 |

|

|

Расслаиваемость, %, не более, - раствороотделение |

4 |

3 |

|||||

|

Сроки схватывания, не ранее, мин не позднее, ч |

45 5 |

||||||

Примечание: для промежуточных значений расхода фибр (mi) допускается интерполировать величины показателей пп. 1-3 по mi.

4.3.3. Фибра.

Для смесей сталефибробетонных применяют стальные фибры типа "Харекс", фрезерованные из сляба, отвечающие техническим условиям на их применение ТУ 0991-125-46854090-2001 (ЗАО "Курганстальмост").

Рекомендуемый расход фибр - в пределах 1-2% по объему.

4.3.4. Химические добавки.

Выбор вида добавки и ее дозировки позволяет регулировать свойства бетонной смеси, снижать расход цемента, уменьшать расслаиваемость при транспортировании и укладки СФБ.

Смеси сталефиброванные обычного приготовления (СФБ-Г-I или СФБ-II) готовят с воздухововлекающими или пластифицирующе- воздухововлекающими химическими добавками в соответствии с ГОСТ 24211 и ГОСТ 26633 (приложение 4).

Расход добавок должен соответствовать требованием стандартов и технических условий на материалы конкретных видов.

Жидкие составляющие дозируют по массе или объему. Погрешность дозирования сухих и жидких химических добавок не должна превышать ±1%.

При использование РПА-технологий СФБ приготовляют с введением полифункциональных добавок типа ЦМИД-4 или полиаминной смолы С-89. При этом одновременно других добавок не применяют. Использование РПА-технологии позволяет снизить расход указанных добавок: до 2% (по весу от расхода цемента) для добавки ЦМИД-4 и до 0,5-1% (по весу на сухое вещество, от расхода цемента) для добавки С-89.

4.4. Технология приготовления и укладки СФБ.

4.4.1. Подбор состава (бетонной матрицы) для СФБ должен соответствовать требованиям ГОСТ 27006. Заданную жесткость СФБ регулируют выбором соотношения между цементом и песком (Мкр=2 ¸2,5) при В/Ц= 0,35 - 0,39 в зависимости от расхода фибр (% по весу).

Настоящие ТУ распространяется на составы СФБ, представленные в Приложении "Д".

При выборе материалов для подбора состава СФБ следует производить радиационную, экологическую и гигиеническую оценку этих материалов на соответствие отечественным стандартам ГОСТ 30108, ГОСТ 17.0.0.02, СНиП III-4-80.

4.4.2. СФБ всех видов приготовляют в смесителях принудительного действия: спирально-вихревого типа, турбулентных, с использованием роторно-пульсационных аппаратов (РПА) или оборудования бетонных заводов типа STTETER M-2, позволяющих перемешивать смесь со скоростью более 3000 об/мин, и тем самым достигать активации смеси.

4.4.3. Продолжительность перемешивания в стационарном циклическом смесителе (время от момента окончания загрузки всех материалов в работающий смеситель до начала выгрузки готовой смеси) принимают по специальному технологическому регламенту (см., например, Приложение "В").

4.4.4. Основные технологические приемы приготовления. транспортировки и укладки СФБ различных видов изложены в пп. 7-8 и Приложениях "Б", "В".

4.5. Требования безопасности.

4.5.1. Смеси сталефиброванные не содержат токсичных веществ, действующих на кожу или органы дыхания, относятся к веществам малоопасным, четвертого класса опасности по ГОСТ 12.1.007.

4.5.2. Исходные материалы, применяемые при приготовлении СФБ, не должны иметь удельную эффективную активность (Аэфф) естественных радионуклидов более 370 Бк/кг.

4.6. Упаковка и маркировка.

4.6.1. Маркируют только сухие сталефибробетонные смеси (СФБС).

Маркировка должна быть четко нанесена на каждую упаковку несмываемой краской и содержать:

- наименование предприятия-изготовителя и (или) его товарный знак;

- наименование смеси и (или) обозначения по настоящим техническим условиям;

- номер партии, дата ее изготовления;

- массу нетто смеси в мешке (коробке);

- номер настоящих технических условий.

При необходимости маркировка может содержать дополнительные данные в соответствии с ГОСТ 7473.

4.6.2. Сухую смесь упаковывают в многослойные мешки по ГОСТ 2226, сшитые или склеенные с закрытой горловиной, с клапаном марок НМ, БМ или БМП. Могут быть использованы полиэтиленовые мешки по соответствующим нормативным документам или картонные коробки из-под фибр, которые заключают в полиэтиленовый мешок по ГОСТ 10354 и закрывают стыки изолентой или заваривают их.

4.6.3. Предельная масса брутто мешка со смесью должна быть не более 40 кг; отклонение массы нетто смеси от указанной на отдельной упаковке не должна быть более 1 кг.

4.6.4. Активированная вода затворения вместе с полифункциональной добавкой заливается в полиэтиленовые баллоны с завертывающимися крышками.

Срок хранения активированной воды до затворения СФБ - не более 36 часов.

4.7. Охрана окружающей среды.

Работы по производству СФБ должны проводиться с сохранением природных условий среды обитания человека в соответствии с требованиями ГОСТ 17.0.0.01.

Использование полимеров для СФБ должно контролироваться с позиции допустимых токсичных выбросов в атмосферу, воду и почву в зоне проведения работ в соответствии с ГОСТ 17.0.0.02.

5. ПРАВИЛА ПРИЕМКИ

5.1. СФБ должна быть принята техническим контролем предприятия-изготовителя, в соответствии с ГОСТ 7473.

5.2. Приемку смеси производят партиями, объем которой устанавливают по ГОСТ 18105.

Партией считается количество смеси одного состава (вида, типа), изготовленной из материалов одной поставки.

5.3. Служба технического контроля производит приемку смеси на основании результатов приемо-сдаточных и периодических испытаний.

5.3.1. Приемо-сдаточные испытания каждой партии проводят по следующим показателям:

- прочности на сжатие и изгиб;

- средней плотности СФБ;

- срокам схватывания;

- подвижности (удобоукладываемости);

- водонепроницаемости (по необходимости);

- линейному расширению (по необходимости).

5.3.2. Периодические испытания проводят в зависимости от требований, предъявляемых к конструкциям, для которых предназначена данная смесь, но реже одного раза:

в квартал - определение морозостойкости, водопоглощения, водонепроницаемости;

в год - определение Аэфф в том случае, если отсутствуют данные поставщика материалов о значении Аэфф в поставленных материалах.

Определение морозостойкости, водопоглощения и Аэфф проводят также каждый раз при замене поставщика материалов.

Результаты периодических испытаний распространяются на все поставляемые партии СФБ до проведения следующих периодических испытаний.

В случае получения неудовлетворительных результатов периодических испытаний по какому-либо показателю следует перейти на контроль по этому показателю каждой партии смеси. При положительных результатах испытаний пяти следующих друг за другом партий переходят вновь к периодическим испытаниям.

5.3.3. При получении неудовлетворительных результатов приемо-сдаточных испытаний по какому-либо показателю из п.5.3.1. проводят повторные испытания смеси удвоенного количества проб по этому показателю.

5.4. При получении неудовлетворительных результатов испытаний хотя бы одной из повторных проб служба технического контроля бракует всю партию смеси.

5.5. При проведении приемо-сдаточных и периодических испытаний СФБ отбирают не менее пяти точечных проб на месте приготовления и (или) на месте ее применения.

5.5.1. Из партий сухой смеси СФБ, упакованной в мешки, выбирают методом серийного отбора не менее пяти упаковок и из каждой с глубины не менее 15 см отбирают по одной точечной пробе.

В случае, если упаковок менее пяти, то пробы берут из каждого мешка.

5.5.2. При формировании партий смеси отбор точечных проб проводят из каждой выработки смесителя.

5.5.3. Точечные пробы после отбора объединяют в общую пробу и тщательно перемешивают.

5.5.4. Из общей пробы получают лабораторную пробу, масса которой должна быть достаточна для определения всех контролируемых показателей качества СФБ-Г.

5.6. Каждая партия должна сопровождаться документом о качестве смеси СФБ в соответствии с ГОСТ 7473 (Приложение "Г") с добавлением следующих данных:

- способ применения (вид технологии);

- количество воды затворения;

- показатели, характеризующие качество смеси и сталефибробетонона в соответствии с п. 4.2.2 настоящих ТУ;

- вид и расход добавки (% по весу);

- количество стальной фибры (% по объему);

- условия и срок хранения (для сухой СФБ);

- номер технических условий.

Документ о качестве должен быть подписан лицом, ответственным за технический контроль завода-изготовителя.

6. МЕТОДЫ КОНТРОЛЯ

6.1. Пробы СФБ отбирают в соответствии с требованиями ГОСТ 10181, ГОСТ 10180 и ГОСТ 18105.

6.2. Материалы для приготовления бетонных смесей испытывают в соответствии с требованиями стандартов и технических условий на эти материалы.

Концентрацию рабочего раствора добавок определяют ареометром в соответствии с требованиями стандартов и технических условий на добавки конкретных видов.

Удельную эффективную активность естественных радионуклидов Аэфф в материалах для приготовления бетонных смесей определяют по ГОСТ 30108.

6.3. Удобоукладываемость СФБ, показатели пористости (по необходимости) и расслаиваемости определяют по ГОСТ 10181.

Сохраняемость свойств (удобоукладываемость, среднюю плотность, объем вовлеченного воздуха (по необходимости)) определяют по ГОСТ 10181 через определенные промежутки времени в течение периода, установленного договором с заказчиком.

6.4. Прочность образцов определят по ГОСТ 10180, ГОСТ 17624 и ГОСТ 22690;

прочность бетона кернов - по ГОСТ 28570, а контролируют по ГОСТ 18105;

среднюю плотность тяжелого бетона - по ГОСТ 12730.1;

морозостойкость - по ГОСТ 10060;

водонепроницаемость и водопоглощение - по ГОСТ 12730.5 и ГОСТ 5802.

6.5. Фактический расход фибр проверяют периодически не реже одного раза в месяц, измеряя число фибр, попавших в отобранную пробу СФБ, объемом не менее 1 л, путем отмыва смеси через сито. При этом отбирается не менее трех проб.

7. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1. Готовые смеси СФБ доставляют специализированным транспортом, в основном с использованием автомиксеров для перевозки смеси (объем миксера 5-7 м3).

Транспортирование сухой смеси (СФБ) может осуществляться всеми видами транспорта в соответствии с правилами перевозки и хранения грузов, действующими на данном виде транспорта.

7.2. Хранение мешков со смесью должно осуществляться в закрытых складах с температурой помещения не ниже +5°С и относительной влажностью не более 75%, на поддонах транспортировки в вертикальном положении мешков, по 10 штук на каждом поддоне.

Поддоны с мешками укладывают в штабели высотой не более трех ярусов, с обеспечением свободного прохода к ним.

7.3. Смешивание смесей различных видов и составов, а также загрязнение посторонними примесями не допускается.

7.4. Максимально допустимая продолжительность транспортирования смеси, готовой к употреблению, при условии сохранения всех свойств, приведена в ГОСТ 7473 (приложение "Е").

7.5. Жесткость смеси бетона с фибрами при транспортировании ее на самосвалах на значительные расстояния (до 30 км) во избежание расслаивания (опускания фибр) должна быть при диаметре фибр £ 0,7 мм - не менее 5-10 с, при диаметре > 0,7 мм - 5-7с, при диаметре фибр более 1 мм - не менее 10 с.

7.6. При выгрузке из самосвалов смесей жесткостью более 11 с, с содержанием фибр более 1%, в случае зависания ее в кузове рекомендуется использовать вибровозбуждение кузова. Погрузочно-разгрузочные и транспортные операции сталефибробетонных смесей осуществляют в обычном порядке с использованием воронок, бадей, бункеров.

8. УКАЗАНИЯ ПО ПРИМЕННИЮ

8.1. Сухую смесь СФБ доставляют к месту приготовления раствора или бетона в количестве, не превышающем потребность на одну смену работы.

8.2. Приготовление растворной смеси производят в смесителях принудительного действия, воду в смесь вводят в два приема. Сначала вводят примерно половину требуемой воды для смачивания всей смеси, затем добавляют остальную часть воды.

Время перемешивания смеси с водой зависит от количества приготовляемой смеси, но должно составлять не менее 3 мин.

8.3. Для получения подвижных и нерасслаиваемых смесей, а также для регулирования свойств, например, ускорения схватывания, твердения, ускорения роста прочности, повышения морозостойкости и др. в их состав должны вводиться различные добавки, отвечающие требованиям ГОСТ 24211.

8.4. При механизированной укладке СФБ бетононасосом водотвердое отношение составляет 0,15 - 0,17. Для повышения пластичности смесей вводят пластифицирующие добавки в количестве не более:

- лингосульфанаты - 0,2%;

- суперпластификаторы типа С-3 - 0,3%;

- пековая смола СПК - 0,05%;

- ГКЖ 10, 11 - 0,5%;

- дисперсия Т-50 - 1% массы цемента в смеси по сухому веществу полимера в дисперсии;

- смола С-89 - 1-2% от расхода цемента (на сухое вещество суспензии 33%-ной концентрации);

- ЦМИД-4 - 4-6% от расхода цемента.

8.5. Для СФБ, затворенной на активированной воде, расход полифункциональной добавки уменьшают:

- смола С-89 - 0,5-1% от расхода цемента;

- ЦМИД-4 - 2% от расхода цемента.

Другие добавки (по п. 8.4) в смеси СФБ при РПА-технологии не вводятся.

Добавки активируются вместе с водой в течение не более 40 сек. Допускается дополнительно вводить 10-30% цемента (от общего расхода цемента на 1 куб.м смеси) для создания цементно-коллоидного клея (ЦКК),положительно влияющего на сцепление фибр с бетоном.

8.6. Крупный заполнитель предварительно перемешивают в бетономешалке всухую со смесью, вводя в последовательности: щебень, песок, цемент, фибру с ЦКК. Затем вводят в смесь остаток воды затворения.

8.7. Режим тепловой обработки СФБ.

Режим тепловой обработки уложенной в конструкцию СФБ принимают в соответствии с "Руководством по тепловой обработке бетонных и железобетонных изделий" (М., Стройиздат, 1974), а также технологическими регламентами применительно к конкретному объему строительства, с учетом повышения темпов твердения бетонной смеси от присутствия стальной фибры.

8.8. Уход за уложенной смесью предусматривает укрытие пленкой по водонасыщенным поролоновым матам, уложенным поверх забетонированного участка, пленкой без поролоновых матов или, возможно, нанесением на поверхность водосохраняющей пленки из латекса СКС-65 ГП "Б" состава 1:3 с водой, распыленной по поверхности в 2-3 слоя с промежуточным высыханием каждого слоя в течение не менее 30 минут. Можно применять также дисперсию Т-50.

8.9. Примеры различных технологических приемов приготовления смесей СФБ приведены в Приложениях "Б, В, Г".

9. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

9.1. Изготовитель гарантирует соответствие сталефибробетона всем требованиям настоящих технических условий при соблюдении потребителем условий транспортирования, хранения и применения.

9.2. При нарушении целостности упаковки сухой смеси СФБ при несоблюдении условий хранения не по вине изготовителя, последний ответственности за качество не несет.

9.3. Гарантийный срок хранения смеси СФБ-С 60 суток со дня изготовления.

По истечении срока хранения смесь должна быть проверена на соответствие требованиям настоящих технических условий. В случае соответствия смесь может быть использована по назначению.

Приложение А

к ТУ 5745-001-01386160-001

(обязательное)

Перечень нормативных документов, на которые даны ссылки в настоящих технических условиях

|

Цементы. Методы испытаний. Общие положения. |

|

|

Цементы. Методы определения нормальной густоты, сроков схватывания и равномерности определения объема. |

|

|

Мешки бумажные. Технические условия. |

|

|

Растворы строительные. Методы испытаний. |

|

|

Смеси бетонные. Технические условия. |

|

|

Песок для строительных работ. Методы испытаний. |

|

|

Песок для строительных работ. Технические условия. |

|

|

Бетоны. Ускоренные методы контроля морозостойкости. |

|

|

Бетоны. Методы определения прочности по контрольным образцам. |

|

|

Смеси бетонные. Методы испытаний. |

|

|

Пленка полиэтиленовая. Технические условия. |

|

|

Щебень и гравий из плотных горных пород для строительных работ. Технические условия. |

|

|

Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний. |

|

|

Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы химического анализа. |

|

|

Бетоны. Методы определения плотности. |

|

|

Бетоны. Методы определения водонепроницаемости. |

|

|

Маркировка грузов. |

|

|

Бетоны. Ультразвуковой метод определения прочности. |

|

|

Бетоны. Правила контроля прочности. |

|

|

Бетоны. Определение прочности механическими методами неразрушающего контроля. |

|

|

Вода для бетонов и растворов. Технические условия. |

|

|

Бетоны тяжелые и мелкозернистые. Технические условия. |

|

|

Добавки для бетонов. Общие технические требования. |

|

|

Бетоны. Правила подбора состава. |

|

|

Бетоны. Методы определения прочности по образцам, отобранным из конструкции. |

|

|

Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов. |

|

|

ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны. |

|

|

ССБТ. Вредные вещества. Классификация и общее требования безопасности. |

|

|

ССБТ. Системы вентиляционные. Общие требования. |

|

|

ССБТ. Респираторы ШБ-1 ("Лепесток"). Технические условия. |

|

|

ССБТ. Одежда специальная защитная. Средства индивидуальной защиты ног и рук. Классификация. |

|

|

Система стандартов в области охраны природы и улучшения использования природных ресурсов. Основные положения. |

|

|

Охрана природы. Метрологическое обеспечение контроля загрязненности атмосферы, поверхностных вод и почвы. Основные положения. |

|

|

Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленных предприятий. |

|

|

Техника безопасности в строительстве. |

|

|

Безопасность труда в строительстве. Общие требования. |

|

|

ТУ 6-05-1224-76 |

Смола водорастворимая полиаминная С-89. |

|

ТУ 5745-002-53268843-00 |

Добавка 1 группы водоредуцирующая, ускоряющая твердение бетонов и растворов ЦМИД-4. |

|

ТУ 38-103-114-72 |

Водная дисперсия тиокола Т-50. |

|

ТУ 6-02-696 |

Силиконовые составы типа ГКЖ - 10, ГКЖ - 11, 136 - 41, 136-157Н. |

|

ТУ 0991-125-46854090-2001 |

Стальные фибры, фрезерованные из сляба типа "Харекс". |

Приложение Б

Приготовление СФБ с добавкой смолы С-89

Технология перемешивания составляющих следующая:

a) смола С-89 30-33%-ной концентрации добавляется в воду затворения в количестве 1 - 3% от расхода цемента в пересчете на сухое вещество (1 кг смолы С-89 содержит 300-330 г сухого вещества);

b) в воду затворения добавляют смолу ЛСТ в количестве 0,01-0,02% от расхода цемента (сухое вещество);

c) время перемешивания в бетономешалке воды с комплексной добавкой С-89 и ЛСД составляет две минуты до образования мыльной пены.

d) остальные компоненты бетонной смеси в соответствии с подбором состава бетона требуемой марки по проекту перемешивают отдельно "в сухую" со стальными фибрами типа "Харекс" (1-2% по объему) в течение 45 мин;

e) загружают в воду сухую бетонную смесь с фибрами, подготовленную по п. "d";

f) перемешивают смеси в бетономешалке не более 2-х минут до образования однородной массы;

g) подвижность смеси по осадке конуса должна быть не менее 6 мм;

h) наносят на подготовленную поверхность бетона балластного корыта приготовленную сталефиброванную смесь механизированным способом бетононасосами d ³ 100 мм или заливкой в опалубку с последующим уплотнением и приданием проектного уклона виброрейкой.

Удобоукладываемость смеси сохраняется в течение 1,5 - 4,5 часов.

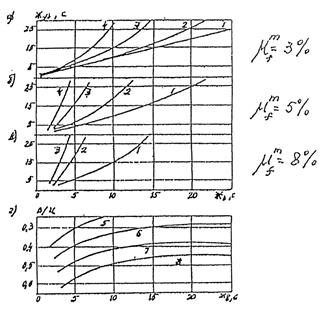

Вспомогательные графики для уточнения подбора состава с учетом заданной удобоукладываемости Жfb фибробетона показаны на рис. 1,

где mfm - процент армирования фибрами по весу;

Жвс - жесткость исходной бетонной смеси (сек).

По графикам а-в (рис. 1) в зависимости от заданного значения mfm, lf /df , Жfb уточняют жесткость бетонной матрицы Жв (сек), а затем по графику "г" (рис. 1) принимают требуемые для обеспечения этой жесткости цементно-песчаное отношение и В/Ц бетона.

1, 2 ,3,4 - lf /df соответственно равно 50, 75, 100, 125;

5, 6, 7, 8 - цементно-песчаное отношение соответственно равно 1:1, 1:2, 1:3, 1:4.

Рис. 1. График для выбора соотношения между цементом и песком средней крупности (водопотребность 7%), которое обеспечивает заданную жесткость сталефибробетонной смеси при определенном В/Ц (г).

Приложение В

(рекомендуемое)

Технология укладки сталефибробетонной смеси в плиту проезжей части сталежелезобетонного пролетного строения длиной 33,0 м III-го транспортного кольца г. Москвы.

1. Состав сталефибробетонной смеси на 1 м3:

- портландцеметр ПЦ-500 ДОН ОАО "Мальцевский портландцеметр " г. Фокино. - 400 кг;

- щебень гранитный Ф 5 - 20 КНИ-458. плотность щебня 2,8 г/см2, насыпная плотность 1,49 г/см2 - 998 кг;

- песок Мансуровского карьера, Мкр = 2,61, плотность песка 2,6, содержание пылеватых и глинистых 0,95 - 848 кг;

- фибры HAREX ТУ 0991-125-46854090-2001 - 83 кг;

- ЦМИД-4 ТУ 5745-002-53268843-00 - 8,2 кг;

- вода по ГОСТ 6709 - 160 л.

2. Последовательность приготовления и укладки ФБ.

2.1. Последовательность ввода составляющих в бетоносмесительный узел бетонного завода STTETER М-2: щебень, песок, цемент, фибра с ЦКК (цементное молоко 10% состава с добавкой ЦМИД-4). Перемешивание 4-5 минут.

Активация воды с добавкой ЦМИД-4 и части цемента осуществлялась за счет создания турбулентности в спирально-вихревом смесителе (число оборотов n=4500 об/мин) с дополнительной насадкой (лопастью) на валу электродвигателя, работающего в противоходе относительно вала основного электродвигателя.

2.2. Загрузка приготовленной смеси в автобетоносмеситель АБС-6 ДО, АБС-5 ДА.

2.3. Перевозка к месту укладки 30 мин. (+ 10-20 мин на загрузку и выгрузку смеси).

2.4. Подача бетононасосом SCHWIVG KVM 34 ´ G BROS смеси на пролет в опалубку плиты проезжей части (высота подачи - 30 м).

2.5. Укладка смеси с использованием глубинных вибраторов AQ 47, AQ 55 и виброрейки.

2.6. Уход за бетоном в соответствии с технологическим регламентом.

2.7. В процессе укладки СФБ были отобраны контрольные образцы по ГОСТ 18105 размерами 100´100´100 мм для испытаний на прочность (6 шт.), морозостойкость (12 шт.) и водонепроницаемость (6 шт.). Образцы испытаны по ГОСТ 10181-2000.

Приложение Г

(справочное)

Технология приготовления и укладки сталефиброванной смеси при ремонте предварительно-напряженной балки длиной 24 м путепровода на ПК 555 автодороги Москва-Кашира

Производился ремонт железобетонной преднапряженной балки, которая имела дефект в приопорном участке в виде ниши (раковины) объемом около 10 л.

1. Раковину продувают сжатым воздухом и после этого обмывают водой (под давлением).

2. Воду и ЦМИД-4 (2% от расхода цемента) перемешивают предварительно в роторно-пульсационном аппарате РПА-1,5 – 5 в течение 40 секунд (в строительной лаборатории) и полученную цементно-коллоидную смесь (ЦКК) переливают в полиэтиленовую канистру с закручивающейся пробкой. Свойства ЦКК сохраняются в течение 36 часов.

3. Заранее готовят сухую смесь: Щ+П+Фибра+Ц (в указанной последовательности), которую помещают в коробки, изолированные полиэтиленовой пленкой.

4. На месте работ ЦКК вводят в сухую смесь, перемешивают в течение 5 мин в металлической емкости, после чего смесь вводят в раковину и уплотняют штыкованием.

5. Смесь, помещенную в раковину, выдерживают в опалубке 3 суток, затем, после снятия опалубки, закрывают влажной мешковиной или пленкой, которую снимают через 28 суток.

6. Одновременно с заделкой раковины изготавливают образцы-кубики размерами 100´100´100 мм (15 кубиков) из модифицированного сталефибробетона. Из них два кубика хранят рядом с балкой (во влажной среде), 2 кубика – в лабораторных условиях при влажности выше 98% (эти четыре кубика испытывают на 28 сутки по ГОСТ 18101); 12 кубиков испытывают на морозостойкость (в солях) после 37 циклов замораживания в режиме от –10°С до –50°С по ГОСТ 10060.0 и ГОСТ 10060.2.

7. Результаты испытаний показали:

Rкубф = 640 кгс/см2 (В45,5) при проектном классе В35;

прочность на морозостойкость ³ F 400 (проектная - F 300);

водонепроницаемость – W 12 (проектная - W 10).

Приложение Д

(рекомендуемое)

Состава сталефибробетонных смесей, подобранные на заводе «МОКОН» ОАО «Мостотрест»

Таблица 1

Составы СФБ-Г-I и СФБ-Г-РПА в кг на 1 м3

|

Составляющие бетонной смеси |

Номер и состав смеси |

|||

|

1 |

2 |

3 |

4 |

|

|

ОБ, В 30 F 300 W 10 |

ОБ (без РПА), В 30 F 300 W 8 |

ФБ + ЦМИД-4, В40-В50 F400 W12-14 |

ФБ, В30 F 300 W 10 |

|

|

1. Цемент М500 Белгородский, Д-О Плотность 3,1; Нормальная густота 25% |

505 |

505 |

485 |

505 |

|

2. Песок, Мансуровский овражный мытый Мкр=2-2,5. Ср. объемный вес 1,58 т/м3 |

1390 |

1390 |

1390 |

1390 |

|

3. Вода |

200 |

200 |

180 |

200 |

|

4.В |

0,39 |

0,39 |

0,37 |

0,39 |

|

5. Суперпластификатор С-3, 0,5% от Ц |

2,5 |

2,5 |

- |

2,5 |

|

6. Воздухововлекающая добавка пековая (КТП) - 0,005% от Ц |

0,025 |

0,025 |

- |

0,025 |

|

7. Добавка ЦМИД-4: а. СФБ-Г-I – 5 % от Ц б. СФБ-Г-I-РПА – 2% от Ц |

- - |

- - |

24,25 10 |

- - |

|

8. Стальная фибра 1,2% по объему |

- |

- |

100 |

100 |

Примечание:

Технология приготовления СФБ-Г-I-РПА:

1. Для составов 1, 3 (п. 7б) и 4 активируют воду затворения и добавки в роторно-пульсационном аппарате (РПА-1,5) в течение 40 с.

2. В бетономешалке перемешивают сухую смесь до 4 мин (для составов 3 и 4), вводя последовательно: песок, цемент и фибру.

3. Через люк с решеткой в бетономешалку вводят активированную воду с добавками и перемешивают смесь в течение 4-5 мин.

Технология приготовления СФБ-Г-I:

В бетономешалку вводят последовательно песок, фибру, цемент и воду. Одновременно с загрузкой фибры через люк с решеткой вводят добавку ЦМИД-4. Другие добавки вводят через дозатор. Смесь перемешивают 4-5 мин.

Приложение Д

(продолжение)

Таблица 2

Составы СФБ-Г-II и СФБ-Г-II-РПА в кг на 1 м3

|

Составляющие бетонной смеси |

Номер и состав смеси |

|||

|

1 |

2 |

3 |

4 |

|

|

ОБ, В 35 F 300 W 10 |

ОБ (без РПА), В 35 F 300 W 8 |

ФБ + ЦМИД-4, В40-В55 F400 (в солях) W14 |

ФБ, В35 F 300 W 8 |

|

|

1. Цемент М500 Белгородский, Д-О Плотность 3,1; Нормальная густота 25% |

410 |

410 |

390 |

410 |

|

2. Песок, Мансуровский овражный мытый Мкр=2-2,5. Ср. объемный вес 1,58 т/м3 |

780 |

780 |

780 |

780 |

|

3. Щебень гранитный мытый. Фр.5-20 Мрз 300 Мех прочность 1200. Ср. объемный вес 1,45 т/м3 |

1060 |

1060 |

1060 |

1060 |

|

4. Вода |

150 |

160 |

140 |

160 |

|

5. В/С |

0,36 |

0,39 |

0,36 |

0,39 |

|

6. Суперпластификатор С-3, 0,5% от Ц |

1,64 |

1,64 |

- |

1,64 |

|

7. Воздухововлекающая добавка пековая (КТП) - 0,005% от Ц 7. Добавка ЦМИД-4: |

0,021 |

0,021 |

- |

0,021 |

|

а. СФБ-Г-II - 5 % от Ц |

- |

- |

19,5 |

- |

|

б. СФБ-Г-II-РПА – 2% от Ц |

- |

- |

8.2 |

- |

|

8. Стальная фибра 1,2% по объему |

- |

- |

100 |

100 |

Примечание:

Технология приготовления СФБ аналогична указанной в примечании к табл. 1, за исключением последовательности ввода инертных, в частности, вначале в смеситель вводится щебень, затем остальные компоненты смеси.