МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ

ФЕДЕРАЦИИ

ГОСУДАРСТВЕННАЯ СЛУЖБА ДОРОЖНОГО ХОЗЯЙСТВА

(РОСАВТОДОР)

Введены в действие

распоряжением

Минтранса России

№ ОС-805-р от 15.09. 2003 г.

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ПРИГОТОВЛЕНИЮ И ПРИМЕНЕНИЮ

КАТИОННЫХ БИТУМНЫХ ЭМУЛЬСИЙ

Москва 2003

1. Разработаны ОАО «Воронежавтодор».

2. Внесены Управлением инноваций и технического нормирования в дорожном хозяйстве.

3. Утверждены и введены в действие распоряжением Министерства транспорта Российской Федерации № ОС-805-р от 15.09.2003 г.

ПРЕДИСЛОВИЕ

Настоящие методические рекомендации по применению катионных битумных эмульсий (далее - Рекомендации) разработаны по заданию Государственной службы дорожного хозяйства Министерства транспорта России.

Рекомендации могут быть использованы в практической деятельности федеральных и территориальных органов управления дорожного хозяйства, дирекций строящихся дорог, проектных и подрядных производственных организаций.

Основным достоинством дорожных битумных эмульсий по сравнению с обычными битумами является возможность их применения при повышенной влажности, пониженной температуре окружающего воздуха, при одновременной экономии битума. Эмульсии, особенно прямые, обладают значительно меньшей вязкостью по сравнению с битумом, что позволяет производить дорожные работы холодным способом, исключающим подогрев каменного материала, эмульсии и смесей на их основе.

Особенно важно, что эмульсии позволяют работать в таких неблагоприятных погодных условиях, когда даже в присутствии поверхностно-активных добавок невозможно добиться необходимого качества работ с использованием горячих смесей.

Многочисленные технологии дорожного строительства с использованием битумных эмульсий, успешно применяемые за рубежом десятилетиями, постепенно пробивают себе дорогу и в России. Никого не удивить эмульсионной подгрунтовкой перед нанесением слоя асфальтобетона, поверхностной обработкой (чип сил), ямочным ремонтом инжекторным методом. В стране находится уже около 20 сларри-машин, половина из которых успешно работает. Начато применение битумных эмульсий для укрепления оснований дорог, обработки трещин в дорожных покрытиях, холодного ресайклинга, приготовления холодных эмульсионно-минеральных смесей. Зачастую по этим видам работ не существует глубоко проработанной методики на русском языке и официальной нормативно-технической документации, многие виды работ выполняются на ощупь без необходимых предварительных исследований.

Результаты теоретических исследований и практического использования битумных эмульсий показывают, что наибольший эффект достигается при применении катионных битумных эмульсий.

Рекомендации содержат сведения о технологиях приготовления и использования катионных битумных эмульсий при строительстве, ремонте и содержании автомобильных дорог.

Рекомендации разработаны коллективом авторов в составе канд. техн. наук В.И. Алферова (научный руководитель работы), канд. техн. наук Н.И. Паневина (ОАО «Воронежавтодор»), д-ра техн. наук В.П. Подольского (ВГАСУ), канд. техн. наук А.А. Ронова (ООО «Агримэкс»).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Дорожная битумная эмульсия - дисперсная система, состоящая из двух взаимно нерастворимых жидкостей, представляющая собой однородную маловязкую жидкость темно-коричневого или черного цвета. Одна из жидкостей (дисперсная фаза) тонко измельчена (диспергирована) и находится в другой жидкости (дисперсионной среде).

1.2. Полимермодифицированная (битумно-полимерная) дорожная битумная эмульсия - битумная эмульсия, имеющая в своем составе полимер в виде латекса или модифицирующей добавки к битуму в количестве, необходимом для улучшения свойств остаточного вяжущего.

1.3. Настоящие рекомендации распространяются на приготовление и использование катионоактивных битумных эмульсий классов ЭБК-1, ЭБК-2, ЭБК-3 и полимермодифицированных эмульсий этих же классов (ЭБПК-1, ЭБПК-2, ЭБПК-3) по ГОСТ 18659.

1.4. По характеру взаимодействия с минеральными материалами битумные дорожные эмульсии делятся на быстро- средне- и медленнораспадающиеся.

1.5. Согласно ГОСТ 18659 скорость распада битумных эмульсий характеризуется возможностью смешивания их с минеральными материалами различного гранулометрического состава (табл. 1.1). При этом классы ЭБК-1 (ЭБПК-1), ЭБК-2 (ЭБПК-2), ЭБК-3 (ЭБПК-3) соответствуют быстрой, средней и медленной скорости распада.

Показатели смешиваемости эмульсии различных классов с минеральными материалами

|

Классы эмульсии |

|||

|

ЭБК-1, ЭБПК-1 |

ЭБК-2, ЭБПК-2 |

ЭБК-3, ЭБПК-3 |

|

|

Смешиваемость со смесями минеральных материалов: |

|||

|

пористого зернового состава |

Не смешивается |

Смешивается |

Смешивается |

|

плотного зернового состава |

Не смешивается |

Не смешивается |

Смешивается |

1.6. Область применения битумных эмульсий различных классов приведена в табл. 1.2.

|

Область применения |

|

|

ЭБК-1 |

Устройство поверхностной обработки Ямочный ремонт дорожных покрытий Подгрунтовка |

|

ЭБК-2 |

Устройство поверхностной обработки Устройство оснований дорожных конструкций способом пропитки Приготовление черного щебня и пористых щебеночных смесей для устройства оснований дорожных одежд |

|

ЭБК-3 |

Приготовление плотных эмульсионно-минеральных смесей для устройства покрытий и слоев износа Укрепление откосов земляного полотна Приготовление грунтовых смесей Обеспыливание грунтовых дорог |

2. СВОЙСТВА КАТИОННЫХ ДОРОЖНЫХ БИТУМНЫХ ЭМУЛЬСИЙ

2.1. Используемые катионные битумные эмульсии должны соответствовать ГОСТ 18659 «Эмульсии битумные дорожные. - Технические условия» в части предъявляемых к ним требований за исключением положений, содержащихся в п.п. 2.3, 2.4 и 2.10, или техническим условиям предприятия-изготовителя.

2.2. Массовая доля остаточного вяжущего (битума с эмульгатором и полимером) должна быть в пределах 45-69 %.

2.3. Глубина проникания иглы при 25 °С остаточного вяжущего должна соответствовать маркам вязкого битума, рекомендуемым приложением А ГОСТ 9128-97.

2.4. Показатели температуры размягчения и растяжимости остаточного вяжущего, выделенного из эмульсии, не должны уменьшаться более, чем на 15 % относительно свойств исходного битума.

2.5. Условная вязкость битумной эмульсии при 20 °С должна находиться в пределах 10-180 с.

2.6. Водородный показатель (рН) приготовленной битумной эмульсии должен находиться в пределах 2,0-4,0.

2.7. В процессе хранения битумной эмульсии не должно происходить изменения показателя рН более, чем на 0,3. Определение значения рН должно производиться через 1,3 и 7 сут после приготовления.

3. ПРИГОТОВЛЕНИЕ ДОРОЖНЫХ ЭМУЛЬСИЙ

3.1. Исходные материалы

3.1.1. Для приготовления катионных битумных эмульсий используют битумы нефтяные дорожные по ГОСТ 22245-91.

3.1.2. Для повышения качества выполняемых работ при приготовлении эмульсий могут быть использованы битумы, модифицированные термоэластопластами ДСТ-30-01 1 группы по ТУ 38 103267-80, ДСТ-30Р-01 1 группы по ТУ 38 40327-90, каучуком СКС - 30АРКМ-15 по ТУ 30-103320-76 или другими добавками, использование которых разрешено Росдорконтролем.

3.1.3. Полимермодифицированные битумные эмульсии могут быть получены путем введения катионоактивных латексов «Каталат С-30» по ТУ 38.40379-03, «Бутонал», «Интерлатекс АФ», «Родкем 600» и других, совместимых с эмульсией.

3.1.4. В качестве эмульгаторов для катионных эмульсий используют ПАВ типа аминов, диаминов, амидоаминов, четвертичных аммониевых соединений и другие, соответствующие техническим условиям предприятия-изготовителя. Вид и количество эмульгатора, используемого для приготовления битумной эмульсии, выбирается в зависимости от класса и назначения битумной эмульсии.

Номенклатура и область применения выпускаемых в настоящее время в России ПАВ приведены в табл. 3.1.

Тщательный подбор эмульгатора играет большую роль в получении эмульсий с требуемыми свойствами.

3.1.5. Окончательное решение по дозировке эмульгаторов принимается на основе результатов лабораторного подбора составов, оно обуславливается технологическими особенностями использования битумных эмульсий и свойствами использующихся в процессе производства исходных компонентов.

3.1.6. Функциональное действие эмульгаторов обеспечивается вступлением их в реакцию с кислотой.

3.1.7. Для приготовления катионных битумных эмульсий используется соляная кислота по ГОСТ 857-95, уксусная - по ГОСТ 6968-76 или ортофосфорная - по ГОСТ 10678-76.

Эмульгаторы для приготовления катионных битумных эмульсий

|

Фирма |

Получаемая эмульсия, класс по ГОСТ 18659-81 |

Ориентировочная дозировка, % от массы эмульсии |

|

|

АТМ, ТУ 38 40798-78 |

НПО «Синтез» |

ЭБК-1 ЭБК-2 |

0,6-1,0 |

|

Дорос, ТУ 5718-001-33-452160-96 |

Дорос |

ЭБК-1 ЭБК-2 |

0,5-1,0 |

|

Биэм, ТУ 2482-008-24257-290-99 |

НПП «Донтехнохим» и «Дортранснии» |

ЭБК-1 ЭБК-2 |

0,5-0,7 |

|

Амдор ЭМ, ТУ 0257-007-35475596-98 |

ЗАО «Амдор» |

ЭБК-1 ЭБК-2 |

0,15-0,6 |

|

Азол 1016, ТУ 2490-031-00205423-01 |

Котласский химзавод |

ЭБК-1 ЭБК-2 |

0,31-0,40 |

3.1.8. Необходимое количество кислоты устанавливают на основе данных лабораторного подбора, выполненного исходя из условий обеспечения нормативных требований к битумным эмульсиям. При этом водородный показатель (рН) водного раствора эмульгатора должен находиться в пределах 1,8-3,0.

3.1.9. При использовании эмульгаторов на основе аминов перед началом работ по п. 3.1.8 может быть определено ориентировочное содержание кислоты по формуле

![]() ,

,

где А - количество соляной кислоты, % массы воды;

О - основность эмульгатора, мл HCl /г (мл раствора HCl с концентрацией 0,1 моль/дм3 (0,1 Н) на 1 г);

n - количество эмульгатора, % массы битума;

С - концентрация соляной кислоты, %.

3.1.10. Используемая для производства катионных битумных эмульсий вода должна соответствовать ГОСТ 4151-72, иметь жесткость не выше 6 мг-экв/л и не должна содержать взвешенные частицы.

3.1.11. Для повышения стабильности битумных эмульсий при хранении и транспортировании в битумные эмульсии в процессе приготовления может быть введен 49 %-й водный раствор хлорида кальция по ГОСТ 450-77 в количестве до 0,2 % от массы битумной эмульсии.

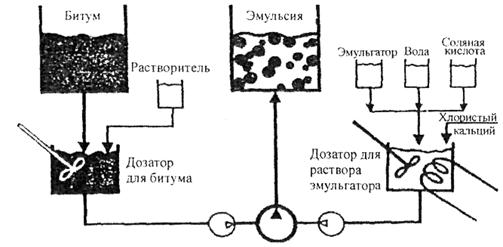

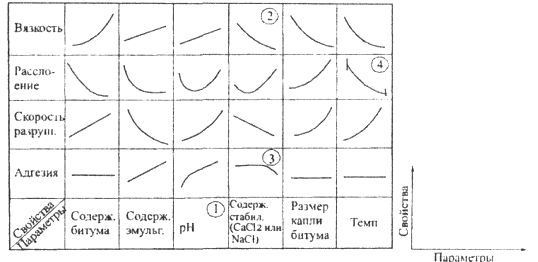

3.1.12. Битумная эмульсия соответствующего качества может быть получена при оптимальном содержании составляющих компонентов и оптимальном технологическом режиме. Влияние указанных факторов на свойства битумной эмульсии приведено на рис. 3.1. Способы повышения качества выпускаемой эмульсии изложены в табл. 3.2.

Рис. 3.1. Влияние параметров эмульсии на её свойства

3.1.13. Требования к свойствам компонентов для приготовления битумных эмульсий и методы их определения приведены в приложении 1.

3.2. Оборудование для приготовления битумных эмульсий

3.2.1. Для приготовления дорожных катионных битумных эмульсий используется оборудование, реализующее принцип механического эмульгирования с помощью диспергаторов роторного типа (коллоидной мельницы).

3.2.2. На эмульсионных заводах используются коллоидные мельницы, которые могут быть разбиты на три группы в зависимости от получаемого размера частиц битума в эмульсии:

- мельницы первой группы: пик от 1 до 2 мкм и более 90 % частиц менее 5 мкм;

- мельницы второй группы: пик 4-5 мкм и более 90 % частиц менее 10 мкм;

- мельницы третьей группы: пик выше 5 мкм и более 10 % частиц крупнее 10 мкм.

3.2.3. Области применения эмульсий, приготовленных на коллоидных мельницах 1 группы, - литые эмульсионно-минеральные смеси, в том числе полимермодифицированные, поверхностная обработка (чип сил), в том числе с использованием полимеров, ресайклинг, укрепление грунтов, подгрунтовка, пропитка и т.д.; второй группы - простые литые эмульсионно-минеральные смеси, поверхностная обработка, ресайклинг, укрепление грунтов, подгрунтовка, пропитка; третьей группы - поверхностная обработка в неответственных случаях, подгрунтовка, пропитка.

Рис. 3.2. Принципиальная схема установки периодического действия

3.2.4. Производство битумных эмульсий может осуществляться на установках непрерывного или периодического действия (рис. 3.2 - 3.3). Характеристики выпускаемых в России эмульсионных установок представлены в приложении 2.

Способы повышения качества выпускаемой битумной эмульсии

|

Характеристика битумной эмульсии, не соответствующая нормативным требованиям |

Способы повышения качества |

|

1. Слишком высокая вязкость битумной эмульсии |

Уменьшить содержание вяжущего Заменить эмульгатор Уменьшить содержание эмульгатора Ввести CaC и NaCl в количестве около 0,1 % от веса эмульсии Повысить температуру эмульсии на выходе |

|

2. Показатель однородности не соответствует нормативным требованиям 3. Неудовлетворительная устойчивость битумной эмульсии при хранении |

Увеличить количество эмульгатора Проверить величину рН Проверить и в случае необходимости увеличить температуру исходных компонентов и эмульсии на выходе Ввести до 3 % растворителя (керосина или дизтоплива) Уменьшить зазор коллоидной мельницы |

|

4. Скорость распада эмульсии слишком мала |

Уменьшить содержание эмульгатора Увеличить значение водородного показателя РН Заменить эмульгатор Увеличить температуру битумной эмульсии при использовании |

|

5. Скорость распада эмульсии слишком велика |

Увеличить содержание эмульгатора Уменьшить значение рН эмульсии Уменьшить до нижнего предела рекомендуемую температуру использования |

|

6. Неудовлетворительная адгезия |

Увеличить количество эмульгатора Увеличить значение рН Заменить эмульгатор Ввести в вяжущее адгезионную добавку |

3.2.5. В установках периодического действия раствор битума и эмульгатор готовятся в необходимых по рецептуре количествах и доводятся до расчетной температуры.

3.2.6. При использовании битума БНД 40/60, а так же при невозможности повысить качество битумной эмульсии другими, указанными в табл. 3.2 способами, в битум добавляется растворитель (керосин или дизтопливо) в количестве до 3 %.

3.2.7. Дозировка компонентов для приготовления эмульсии в установке периодического действия осуществляется с помощью насосов-дозаторов объемного дозирования.

3.2.8. В установке непрерывного действия не используются объемные дозаторы, и непосредственно в мельницу осуществляется подача битума. Установки непрерывного действия с полностью автоматизированным технологическим процессом, как правило, встраиваются в стандартный контейнер, что упрощает ее монтаж и перебазирование.

3.2.9. Основными преимуществами установок непрерывного действия по сравнению с аналогичными заводами периодического действия являются:

- быстрая перестройка процесса с одного типа эмульсии на другой;

- снижение затрат на рабочую силу и эксплуатационных расходов;

- почти полностью исключается опасность для здоровья, связанная с использованием химикалий;

- повышенный коэффициент использования благодаря исключению дозаторов.

3.2.10. Основными недостатками таких установок непрерывного действия являются:

- незавершенность химических реакций в водной фазе до осуществления процесса эмульгирования;

- сложность корректировки качества эмульсии по ходу процесса;

- чувствительность электронной аппаратуры к всевозможным электрическим помехам.

Рис. 3.3. Принципиальная схема установки непрерывного действия

3.3. Технология приготовления битумных эмульсий

3.3.1. Эмульсионный завод состоит из двух основных элементов: насосов, перекачивающих материалы, и коллоидной мельницы. Завод включает в себя три системы:

- систему водного раствора эмульгатора, состоящую из центробежного насоса и трубопровода, идущего к коллоидной мельнице, изготовленных из нержавеющей стали с датчиками давления, температуры и расхода продукта в линии. Поток водного раствора эмульгатора регулируется электроуправляемым дроссельным клапаном с отключением по температуре эмульсии;

- битумную систему, обеспечивающую перекачку битума и его разогрев, состоит из: шестеренчатого насоса постоянной производительности; стального трубопровода, идущего непосредственно в коллоидную мельницу с датчиком температуры и трёхходовым краном, обеспечивающим рециркуляцию битума при подогреве его в баке и трубопроводах;

- латексную систему, состоящую из насоса с расширяющейся полостью;

- трубопровод, изготовленный из нержавеющей стали, с расходомером и водомерным стеклом, идущим к коллоидной мельнице. Насос регулируется на заданный поток латекса.

3.3.2. Трубопроводы водного раствора эмульгатора, битума и латекса имеют обратные клапаны для предотвращения обратного потока в случае отказа насоса или закупорки эмульсионного трубопровода. На выходе мельницы установлены датчики давления, температуры и трехходовой кран для выбора одного из двух выходов в зависимости от условий работы: первый - для рециркуляции водного раствора эмульгатора, позволяющий оператору промыть мельницу до и после изготовления эмульсии, и второй выход - для отбора готовой эмульсии. Эмульсионная термопара регулирует поток водного раствора эмульгатора с помощью регулятора температуры эмульсии на пульте управления.

3.3.3. Процесс приготовления битумной эмульсии на установках периодического действия осуществляется непрерывным способом и предусматривает следующие стадии:

- прием и подготовку битума;

- приготовление водного раствора эмульгатора;

- смешение битума и водной смеси в коллоидной мельнице.

3.3.4. Прием битума, нагретого до температуры 136 - 148 °С, осуществляется в емкость, оборудованную подогревом.

3.3.5. Для приготовления водного раствора эмульгатора на установке периодического действия в емкость согласно рецептуре из расходных баков закачивается вода, после чего в нее подается эмульгатор, соляная кислота, 49 %-ный раствор хлористого кальция (стабилизатор), и содержимое перемешивается. После проверки водородного показателя (рН - 1,8-3,0) раствор перекачивается в дозирующие емкости, где при необходимости разбавляется водой до требуемой концентрации и подогревается до расчетной температуры 35-45 °С. В установке непрерывного действия смешивание исходных компонентов водного раствора эмульгатора происходит в трубопроводе.

3.3.6. В коллоидной мельнице осуществляется приготовление эмульсии: сначала подают раствор эмульгатора, потом водную смесь и битум. Битум и водный раствор, проходя через коллоидную мельницу, образуют битумную эмульсию, которая далее по трубопроводу направляется в емкости для хранения. По окончании процесса система промывается водным раствором, который также направляется в емкость для хранения. Температура готовой эмульсии, выходящей из мельницы, равна 85-94 °С.

3.3.7. Подогрев битумопроводов, нагрев воды для технологических нужд осуществляются горячим маслом.

3.3.8. Соотношение компонентов битум - водный раствор эмульгатора в соответствии с рецептом обеспечивается дозирующими насосами либо за счет контроля температур этих компонентов и температуры битумной эмульсии на выходе, которая может быть также рассчитана по формуле

![]() ,

,

где Т - расчетная температура битумной эмульсии на выходе, °С;

М1 - содержание битума в эмульсии, %;

М2 - содержание водного раствора в эмульсии, %;

Т1 - температура битума, °С;

Т2 - температура водного раствора эмульгатора, °С;

S - относительная теплоемкость битума.

Чаще всего на эмульсионных заводах предусматривается регулирование соотношения вышеназванных компонентов с помощью дозирующих насосов.

3.4. Контроль качества битумных эмульсий

3.4.1. Карта технологического контроля процесса выпуска битумной эмульсии приведена в приложении 3.

3.4.2. Приемку эмульсии осуществляют партиями. Партией считают количество эмульсии одного состава, выпускаемое на одной установке, но не более 50 тн.

3.4.3. Отбор проб битумной эмульсии должен производиться в соответствии с ГОСТ 18659. Целесообразно использование специального пробоотборника, представляющего собой трубу с краном, врезанную в боковую стенку емкости для хранения битумной эмульсии. Конец трубы, погруженный в эмульсию, должен отстоять от стенки не менее, чем на 1/3 диаметра емкости.

3.4.4. Для проверки качества битумной эмульсии проводят приемосдаточные и периодические испытания. Приемосдаточные испытания включают определение содержания остаточного вяжущего, определение класса эмульсии (смешиваемости с минеральными материалами различного состава), однородности, величины водородного показателя рН. Периодический контроль осуществляется не реже одного раза в месяц и при каждом изменении исходных материалов и включает определение условной вязкости, устойчивости при хранении, сцепления с минеральными материалами, свойств остаточного вяжущего.

3.4.5. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей проводят повторные испытания, для чего отбирают удвоенное число образцов. Если результаты повторной проверки не будут соответствовать нормативным требованиям, то партия приемке не подлежит.

3.4.6. Изменение показателя рН на величину, большую указанной в п.2.5. настоящих Рекомендаций, свидетельствует о неблагоприятных процессах, происходящих в эмульсии. В этом случае данная эмульсия должна быть немедленно использована.

3.4.7. На каждую партию отгружаемой битумной эмульсии должен быть выдан документ о качестве, в котором указывают:

- наименование изготовления;

- номер и дату выдачи документа;

- наименование и адрес потребителя;

- массу эмульсии;

- вид и класс эмульсии;

- содержание остаточного вяжущего (концентрацию);

- однородность;

- условную вязкость;

- устойчивость при хранении;

- сцепление с минеральными материалами;

- свойства остаточного вяжущего;

- обозначение ГОСТ или ТУ.

3.4.7. При отгрузке битумной эмульсии потребителю каждое транспортное средство сопровождают паспортом-накладной, в которой указывают:

- наименование предприятия-изготовителя;

- дату изготовления;

- вид и класс эмульсии;

- содержание остаточного вяжущего (концентрацию).

3.4.8. Методы определения свойств катионных битумных эмульсий - по ГОСТ 18659.

3.4.9. Определение водородного показателя рН необходимо выполнять с помощью милливольтметров (рН-метров) рН-150 М, рН-340, иономера ЭВ-74 или других аналогичных приборов в соответствии с приложенной к ним инструкции по эксплуатации.

3.5. Хранение и транспортирование битумных эмульсий

3.5.1. Битумные эмульсии хранят в цилиндрических емкостях, горизонтально или вертикально расположенных. Вертикальные резервуары предпочтительнее горизонтальных хранилищ, поскольку меньшее количество эмульсии подвергается воздействию воздуха. Все емкости должны быть заземлены.

3.5.2. Емкости для хранения битумной эмульсии должны быть чистыми, без остатков битума и любых других материалов.

3.5.3. Недопустимо смешивание в одной емкости битумных эмульсий различных классов или приготовленных с использованием разных эмульгаторов.

3.5.4. С целью предотвращения загрязнения битумной эмульсии и испарения воды люки на крыше емкости для хранения должны плотно закрываться и иметь воздушные клапаны.

3.5.5. Емкости для хранения битумной эмульсии необходимо обеспечить системой перемешивания в виде циркуляционного насоса или лопастной пропеллерной мешалки.

3.5.6. Вертикальные резервуары целесообразно оборудовать люками для очистки, расположенными на высоте 0,6 м от дна. Снаружи емкость оборудуется лестницей.

3.5.7. Наполнять емкость и отбирать из неё эмульсии следует снизу.

3.5.8. Оптимальная температура хранения эмульсии классов ЭБК-1, ЭБК-2 - 20-60 °С, класса ЭБК-3 - 10-60 °С, эмульсий с содержанием остаточного вяжущего свыше 64 % - 50-85 °С. Недопустимо охлаждение эмульсии до температуры ниже 0 °С. Для обеспечения оптимальной температуры хранения емкости могут быть утеплены и оборудованы масляным, водяным или электрическим подогревом. Необходимо учитывать, что температура хранения должна быть близка к рекомендуемой температуре использования битумной эмульсии.

3.5.9. Гарантийный срок хранения битумных эмульсий должен составлять не менее 1 месяца со дня изготовления.

3.5.10. В конце строительного сезона по мере освобождения хранилища должны быть тщательно очищены от остатков битума.

3.5.11. Перед выкачиванием из резервуара эмульсию тщательно перемешивают до однородного состояния. При заполнении емкостей для транспортировки эмульсию следует пропускать через сетчатый фильтр с отверстиями размером 3 мм.

3.5.12. При перемешивании и перекачивании битумных эмульсий целесообразно использовать поршневые или центробежные насосы. Шестеренчатые насосы отрицательно сказываются на свойствах эмульсии, поэтому их использование, особенно для перемешивания, нежелательно.

3.5.13. Для транспортирования битумных эмульсий используют автогудронаторы, битумовозы, железнодорожные цистерны, бочки емкостью от 100 до 500 л.

3.5.14. В случае невозможности закачки емкостей для транспортирования битумной эмульсии снизу ее осуществляют сверху. При этом шланг должен быть опущен до дна.

3.5.15. Емкость для транспортирования должна заполняться доверху с целью исключения взбалтывания и преждевременного разрушения эмульсии. Выполнение этого положения особенно важно при осуществлении перевозок на дальние расстояния.

3.5.16. Для повышения стабильности эмульсии при хранении на ее поверхность в резервуар может быть добавлен керосин из расчета 0,5 л/м2.

4. ИСПОЛЬЗОВАНИЕ БИТУМНЫХ ЭМУЛЬСИЙ ПРИ ВЫПОЛНЕНИИ ДОРОЖНЫХ РАБОТ

4.1. Использование смесей, приготовленных в установке

4.1.1. Приготовление эмульсионно-минеральных смесей и эмульсионно-грунтовых смесей производится в установках, предназначенных для приготовления смесей холодным способом с принудительным перемешиванием, оборудованных устройствами для дозировки всех компонентов смеси, например с помощью грунтосмесительных установок непрерывного действия принудительного перемешивания типа ДС - 50А или ДС - 50Б, а также СБ-5, СБ-93, или непрерывного (типа СБ-37, СБ-75, СБ-78) действия принудительного перемешивания.

4.1.2. Наибольшего эффекта как в смысле экономии средств, так и в смысле минимально необходимых ресурсов для выполнения работ легко можно достичь благодаря применению заводских холодных эмульсионно-минеральных смесей (ХЭМС), предназначенных для сооружения нижних и верхних слоев дорожного покрытия.

4.1.3. Эмульсионно-минеральные смеси (далее - смеси) и укрепленные грунты должны приготавливаться в соответствии с требованиями ГОСТ 30491-97 и разрабатываемого подрядной организацией технологического регламента.

4.1.4. Смеси и укрепленные грунты в зависимости от наибольшего размера зерен применяемого материала подразделяются на крупнозернистые (с размером зерен до 40 мм), мелкозернистые (с размером до 20 мм) и песчаные (до 5 мм).

4.1.5. В зависимости от области применения смеси разделяются на пористые (используемые в основании) и плотные (используемые в покрытии).

4.1.6. Требования к гранулометрическому составу смесей и прочности используемого щебня приведены в табл. 4.1.

Требования к зерновому составу смесей и прочности щебня (гравия)

|

Максимальная крупность зерен щебня (гравия), мм |

Содержание, % по массе |

Марка по дробимости (прочность), не менее |

|||

|

щебня, не более |

зерен мельче 0,63 мм, не менее |

зерен мельче 0,071 мм, не менее |

|||

|

Покрытие |

20 |

65 |

24 |

8 |

800 |

|

20 |

50 |

38 |

10 |

400 |

|

|

15 |

35 |

50 |

12 |

300 |

|

|

10 |

35 |

50 |

12 |

200 |

|

|

Основание |

40 |

70 |

12 |

Не нормируется |

800 |

|

40 |

55 |

20 |

Тоже |

400 |

|

|

20 |

35 |

30 |

4 |

300 |

|

|

15 |

35 |

30 |

4 |

200 |

|

4.1.7. Зерновой состав минеральной части песчаных смесей и укрепленных грунтов должен содержать зерна размером менее 5 мм не менее 95 % по массе, в том числе менее 0,63 мм - от 30 до 70 %, менее 0,071 мм от 10 до 22 %.

4.1.8. Свойства используемых минеральных материалов и битумной эмульсии должны соответствовать требованиям п.п. 4.6 и 4.7 ГОСТ 30491-97 и требованиям раздела 2 настоящих Рекомендаций.

4.1.9. Для приготовления эмульсионно-минеральных смесей и грунтов должны использоваться битумные эмульсии классов ЭБК-2, ЭБК-3.

4.1.10. Ориентировочное содержание битумной эмульсии в смесях составляет 5-14 % от веса минерального материала.

Подбор состава эмульсии и определение ее оптимального количества в смеси должен выполняться с учетом следующих факторов:

Обволакивание. Необходимо иметь обволакивание (покрытость) смеси равное 100 %.

Работоспособность. Необходимо, чтобы смесь была подвижной и обеспечивала нужную прочность устраиваемых слоев после распада эмульсии. Если смесь слишком жесткая или влажная, она должна быть забракована.

Местные условия. Подбираемый состав эмульсии зависит от используемого смесительного оборудования (характера процесса перемешивания) и природно-климатических факторов (ожидаемой скорости твердения смеси).

4.1.11. Обволакивание и работоспособность определяются ее способностью равномерно распределяться по всему объему смеси. Порядок определения равномерности распределения эмульсии в смеси приведен в приложении 3.

4.1.12. Факторы, влияющие на распределение эмульсии в смеси, и способы его улучшения приведены в табл. П.3.1.

4.1.13. Свойства, методы контроля и правила приемки эмульсионно-минеральных смесей должны соответствовать п.п. 4.3., 4.4., разделам 5 и 6 ГОСТ 30491-97.

4.1.14. Области применения эмульсионно-минеральных смесей и укрепленных грунтов приведены в приложении 4.

4.1.15. Приготовленная на стационарной установке смесь подается на склад или транспортируется на место укладки.

4.1.16. В случае невозможности немедленного использования приготовленной эмульсионно-минеральной смеси целесообразно использовать для приготовления эмульсии битумы марок БНД 130/200, БНД 200/300.

4.1.17. Укладка смеси производится в один или два слоя общей толщиной до 25 см.

4.1.18. При толщине слоя до 10 см укладку смеси целесообразно производить в один слой.

4.1.19. При укладке эмульсионно-минеральных смесей подгрунтовка оснований, как правило, не производится.

4.1.20. Укладка смесей может выполняться с помощью автогрейдера или асфальтоукладчика. Работы по укладке следует выполнять при отсутствии дождя и при среднесуточной температуре воздуха не ниже плюс 5 °С.

4.1.21. Для уплотнения эмульсионно-минеральных смесей целесообразно использовать катки на пневматических шинах с давлением 0,5-0,7 МПа. Ориентировочное число проходов катков по одному следу составляет 15-20. Точное количество проходов устанавливается пробной укаткой. Последние 2-3 прохода делают катками с металлическими вальцами для выравнивания поверхности покрытия.

4.1.22. Уплотнение эмульсионно-минеральных смесей должно производиться по схеме от кромки - к середине покрытия.

4.1.23. После уплотнения уложенной смеси допускается пропуск построечного или транзитного транспорта.

4.1.24. Вышележащие слои дорожного покрытия необходимо устраивать не ранее, чем через 10-15 сут.

4.2. Устройство конструктивных слоев дорожных одежд способом пропитки битумной эмульсией

4.2.1. Покрытие и основание по способу пропитки устраивается с применением катионной битумной эмульсии ЭБК-3 при температуре не ниже 10 °С.

4.2.2. Используется щебень, имеющий марку не ниже 600. В зависимости от толщины устраиваемого слоя максимальный размер щебня должен быть от 40 до 70 мм. Нормы расхода устанавливаются исходя из проектной толщины слоя с учетом коэффициента запаса на уплотнение уплотнения, равного 1,25 - 1,3.

4.2.3. Длину участка выбирают с таким расчетом, чтобы весь цикл работ выполнять за одну смену. Количество эмульсии составляет, как правило, 0,7 - 0,8 л/м2 (в пересчете на остаточный битум) на каждый сантиметр толщины слоя в уплотненном состоянии.

4.2.4. Используется следующий порядок работ: первая россыпь щебня фракции 40 - 70 мм; уплотнение за 5 - 6 проходов по одному следу катком массой 5 - 6 т. Вторая россыпь щебня фракции 20 - 40 мм из расчета 0,8 - 1 м3 на 100 м2; уплотнение катком массой 5-6 т за 6-8 проходов по одному следу первый розлив эмульсии из расчета примерно 50 % нормы; третья россыпь щебня размером 10 - 20 (15 - 25) мм; из расчета 0,5 - 0,6 м3 на 100 м2 сразу после розлива эмульсии до распада; уплотнение за 4 - 6 проходов катка массой 9 - 10 т; четвертая россыпь щебня фр. 5 - 10 мм из расчета 0,4 - 0,5 м3 на 100 м2 сразу после розлива эмульсии до ее распада; уплотнение за 4 - 6 проходов по одному следу катка массой 8 - 10 т.

При устройстве оснований последняя фракция не используется.

4.2.5. При толщине конструктивного слоя менее 8 см применяют только три последние фракции. Последовательность всех операций соответствует вышеизложенной с уменьшением количества проходов катков на 1 - 2.

4.2.6. Движение по устроенному слою открывается через несколько часов после окончания процесса распада битумной эмульсии.

4.2.7. Устройство вышележащих слоев дорожной конструкции производят в сроки, указанные в п. 4.1.24.

4.3. Поверхностная обработка дорожных покрытий

4.3.1. Поверхностная обработка выполняет ряд важнейших функций в обеспечении транспортно-эксплуатационных характеристик дорожных покрытий. Исходя из функционального назначения, поверхностная обработка должна обладать следующими свойствами:

обеспечить хорошую герметизацию покрытия;

создать и сохранить в течение всего срока службы шероховатую поверхность и текстуру, обеспечивающие хорошее сцепление колес автомобиля с покрытиями в сухом и мокром состоянии и низкий уровень шума от движения автомобилей;

создать слой износа, воспринимающий без деформаций и разрушений воздействие транспортных нагрузок и климатических факторов в течение длительного периода эксплуатации; не требовать больших затрат на устройство и содержание в процессе эксплуатации.

4.3.2. Настоящее качество достигается при устройстве поверхностной обработки с применением битумных эмульсий, особенно в случае использования техники с синхронным распределением минерального материала и вяжущего.

4.3.3. Выбор битумной эмульсии производится в зависимости от состояния структуры покрытия, на котором должна быть устроена поверхностная обработка используемых минеральных материалов, а также в зависимости от климата и состояния окружающей среды района прохождения дороги, периода проведения работ.

4.3.4. Требования к используемому для устройства поверхностной обработки щебню принимаются в соответствии с п. 4.1. «Методических рекомендаций по устройству одиночной поверхностной обработки техникой с синхронным распределением битума и щебня» (ОДМ).

4.3.5. Выбор фракции используемого при выполнении работ щебня производится в соответствии с п. 5.2, приложениями Б и В ОДМ.

4.3.6. Для устройства поверхностной обработки используются битумные эмульсии классов ЭБК-1, ЭБК-2. Устройство поверхностной обработки при ремонте и реконструкции дорог, при невозможности закрыть или ограничения движения по участку выполнения работ, следует производить только с использованием эмульсии класса ЭБК-1.

4.3.7. Выбор битума для приготовления битумной эмульсии осуществляется в соответствии с табл. 4.2.

Выбор битума для приготовления эмульсии в зависимости от климатических условий в районе выполнения работ

|

Среднемесячная температура наиболее холодного времени года, °С |

Марка битума |

|

|

I |

Не выше -20 |

БНД 90/130, БНД 130/200, БНД 200/300 |

|

II-III |

От -10 до -20 |

БНД 60/90, БНД 90/130, БНД 130/200, БНД 200/300 |

|

II, III, IV |

От -5 до -10 |

БНД 40/60, БНД 60/90, БНД 90/130, БНД 130/200, БН 90/130, БН 130/2200 БН 200/300 |

|

IV |

Не ниже +5 |

БНД 40/60, БНД 60/90, БНД 90/130, БН 60/90, БН 90/130 |

4.3.8. Для повышения долговечности устраиваемой поверхностной обработки, особенно в районах II и III дорожно-климатических зон, целесообразно использование полимермодифицированных битумных эмульсий.

4.3.9. Устройство поверхностной обработки допускается при среднесуточной температуре окружающего воздуха не ниже плюс 5 °С. Наиболее благоприятным периодом для устройства поверхностной обработки является летний период с температурой воздуха более +20 °С. Нецелесообразно выполнение работ при резком изменении температуры покрытия (охлаждении).

4.3.10. Устройство поверхностной обработки включает в себя следующие этапы:

подготовительные работы;

непосредственное устройство шероховатой поверхностной обработки;

уход за поверхностной обработкой.

4.3.11. Подготовительные работы включают: обследование участков с целью оценки состояния покрытия, определения дефектных мест и твердости покрытия, выбор и заготовку щебня и компонентов для приготовления битумной эмульсии; подготовку машин, входящих в состав специализированного потока; обучение и подготовку персонала, задействуемого при выполнении работ.

4.3.12. Работы по ликвидации дефектов проезжей части (ямочный ремонт, исправление дефектов продольного и поперечного профиля, заливка трещин и др.) должны быть выполнены не позднее чем за 7 дней до начала устройства поверхностной обработки.

4.3.13. Проверяется адгезия планируемых к использованию битумной эмульсии и щебня. При получении неудовлетворительного результата проводятся работы по доводке эмульсии путем изменения дозировки эмульгатора, рН водного раствора эмульгатора, введения адгезионных добавок, замены эмульгатора либо производится переход на щебень из другого каменного материала.

4.3.14. При устройстве поверхностной обработки с использованием битумной эмульсии используется необработанный вяжущим щебень.

4.3.15. Нормы расхода материалов для устройства поверхностной обработки приведены в табл. 4.3.

Нормы расхода материалов при устройстве поверхностной обработки

|

Расход |

||

|

щебня, м3/100 м2 |

эмульсии (69 % концентрации), л/м2 |

|

|

5-10 |

0,9-1,1 |

1,38 |

|

10-15 |

1,2-1,4 |

1,77 |

|

15-20 |

1,3-1,5 |

1,96 |

4.3.16. Норма расхода щебня может быть уточнена по методике, приведенной в приложении Г ОДМ.

4.3.17. Расход битумной эмульсии может быть скорректирован вследствие влияния вторичных факторов в соответствии с табл. 4.4.

Влияние вторичных факторов на расход битумной эмульсии

|

Корректировка расхода битумной эмульсии, л/м2 |

|

|

1. Размер фракции щебня |

|

|

Ближе к нижней границе |

-0,1 |

|

Середина |

0 |

|

Ближе к верхней границе |

+0,2 |

|

2. Состояние покрытия |

|

|

Избыток, выпотевание вяжущего |

-0,1 |

|

Нормальное |

0 |

|

Пористая структура |

+0,1 |

|

Очень пористая структура |

+0,2 |

|

3. Влияние тени |

|

|

Незначительная |

0 |

|

Частично затемненная |

+0,1 |

|

Полностью затемненная |

+0,2 |

4.3.18. При устройстве поверхностной обработки может применяться технология, предусматривающая использование автогудронатора и щебнераспределителя.

4.3.19. Щебень должен быть распределен равномерно в один слой по свеженанесенной битумной эмульсии до ее распада, но не позже чем через 30 с после прохода автогудронатора. При величине продольного или поперечного уклона покрытия более 30 % необходимо стремиться к минимально возможной дистанции между автогудронатором и щебнераспределителем, чтобы предотвратить стекание эмульсии.

4.3.20. Распределение эмульсии не рекомендуется производить при сильном, более 8 м/с, ветре (из-за деформации струи вяжущего).

4.3.21. Для обеспечения качества поперечного стыка при использовании машин с синхронным распределением материалов необходимо укладывать на конец шероховатого слоя предыдущей захватки непромокаемый материал (на 0,3-0,7 м) и убирать его сразу после прохода машины.

4.3.22. Для обеспечения качества продольного стыка необходимо в его месте на ширине 0,1-0,15 м работы выполняются с двойным распределением вяжущего и однократным - щебня.

4.3.23. Уплотнение поверхностной обработки следует начинать не позднее момента начала распада битумной эмульсии.

4.3.24. Для уплотнения необходимо использовать пневмокатки с давлением в шинах 0,7-0,8 МПа. Количество проходов по одному следу должно составлять 3-5. Скорость катков при первых двух проходах не более 3 км/ч.

4.3.25. После выполнения работ скорость движения на участке ограничивается на 7 сут 40 км/ч.

4.3.26. В течение недели за поверхностной обработкой осуществляют уход, заключающийся в регулярной уборке излишнего щебня с помощью КДМ и исправлении возможных локальных дефектов.

Рис. 4.1. Устройство поверхностной обработки машиной с синхронным распределением материалов типа «Чипсилер».

4.4. Устройство слоев износа из литых эмульсионно-минеральных смесей

4.4.1. Слой износа типа «Сларри Сил» представляет собой уложенную и сформировавшуюся литую эмульсионно-минеральную смесь (ЛЭМС), состоящую из катионоактивной битумной эмульсии, минерального материала, воды и специальных добавок. Толщина слоя износа в уплотненном состоянии составляет 5 - 15 мм.

4.4.2. Слой из ЛЭМС устраивается с целью предотвращения негативного воздействия природно-климатических факторов на дорожную конструкцию, восстановления слоев износа, обеспечения необходимых сцепных свойств дорожного покрытия.

4.4.3. В зависимости от гранулометрического состава используемых минеральных материалов литые эмульсионно-минеральные смеси подразделяют на три типа в соответствии с требованиями, изложенными в табл. 4.5.

Гранулометрический состав минеральной части литых эмульсионно-минеральных смесей

|

Содержание частиц мельче данного размера, % по массе |

Точность дозирования, % по массе |

|||

|

тип I |

тип II |

тип III |

||

|

10 |

100 |

100 |

100 |

±5 |

|

5 |

100 |

90-100 |

70-90 |

±5 |

|

2,5 |

90-100 |

65-90 |

45-70 |

±5 |

|

1,25 |

65-90 |

45-70 |

28-50 |

±5 |

|

0,63 |

40-65 |

30-50 |

19-34 |

±5 |

|

0,315 |

25-42 |

18-30 |

12-25 |

±4 |

|

0,14 |

15-30 |

10-21 |

7-18 |

±3 |

|

0,071 |

10-20 |

5-15 |

5-15 |

±2 |

4.4.4. ЛЭМС I типа предназначены для устройства слоев на тротуарах, пешеходных дорожках и остановочных площадках. Литые эмульсионно-минеральные смеси типа III рекомендуется использовать на опасных участках дорог, где необходимо обеспечение высоких значений коэффициента сцепления и интенсивности движения более 2000 авт./сут.

4.4.5. Межремонтный срок службы слоя износа из литой эмульсионно-минеральной смеси должен соответствовать нормам ВСН 41-88 (табл. 2).

4.4.6. Используемые для приготовления литых эмульсионно-минеральных смесей материалы должны отвечать требованиям раздела 2 «Методических рекомендаций по устройству защитного слоя износа из литых эмульсионно-минеральных смесей» (ОДМ).

4.4.7. Песок, щебень и, в случае необходимости, минеральный порошок перед использованием должны быть смешаны в определенных пропорциях с помощью специальных машин типа «REVSON 73830» или других устройств.

4.4.8. В условиях I-III дорожно-климатических зон, а также при интенсивности движения более 2000 авт./сут целесообразно использовать полимермодифицированные битумные эмульсии.

4.4.9. В качестве замедлителя скорости распада смеси должны использоваться сульфат алюминия, соли моноаминов, полиаминов, амидоаминов по техническим условиям заводов-изготовителей. Содержание замедлителя скорости распада в литой эмульсионно-минеральной смеси должно быть минимальным, но позволяющим обеспечить требования к времени распада при перемешивании.

4.4.10. В качестве ускорителя времени твердения и добавки, улучшающей консистенцию смеси, может использоваться цемент по ГОСТ 10178-85 марок «500» или «400».

4.4.11. Подбор составов эмульсионно-минеральных смесей для устройства слоев износа осуществляют с целью получения поверхности, имеющей определенный заданный период формирования и обладающей необходимыми качественными характеристиками.

4.4.12. Время формирования покрытий из ЛЭМС оценивают тремя моментами:

временем распада при смешивании смесей,

временем отвердения,

временем открытия движения.

4.4.13. Время распада при смешивании смеси это промежуток времени от момента приготовления смеси до потери ею подвижности. Время распада ЛЭМС регулируют с помощью введения в систему специальных добавок-стабилизаторов скорости распада. Правильно подобранная смесь должна обладать определенной стабильностью и оставаться однородной на протяжении всего времени смешивания и распределения. Это возможно только в том случае, когда в смеси нет избытка воды и эмульсии, не происходит сегрегации эмульсии и щебень не содержит крупных образований.

4.4.14. При слишком медленном распаде эмульсии возникает опасность стекания жидкой смеси с поверхности или ее расслоения. Во избежание этих явлений при подборе составов эмульсионно-минеральных смесей контролируют момент отвердения поверхности. Тест для установления времени отвердевания определяется как промежуток времени с момента укладки до момента, когда система не может быть перемешана в однородную смесь, а при сжатии образца невозможно горизонтальное смещение; когда промокательная салфетка не пачкается при легком соприкосновении с поверхностью образца; когда эмульсия не может быть разбавлена или вымыта из образца. Время отвердения эмульсионно-минеральных смесей должно составлять не более 30 мин.

Время открытия движения в зависимости от погодных условий должно составлять не более 4 ч.

4.4.15. Кроме тестов, определяющих скорость формирования покрытия, при подборе составов эмульсионно-минеральных смесей важной задачей является исследование его качественных характеристик. Основными тестами, проводимыми при подборе составов, являются: тест на мокрое истирание и тест на определение сцепления вяжущего с минеральной частью.

4.4.16. Тест на мокрое истирание является моделирующим тестом, связанным с исследованием износоустойчивости полученного слоя. Этот метод позволяет установить оптимальное содержание битумной эмульсии в системе. Для определения оптимального количества битумной эмульсии в ЛЭМС приготавливают несколько составов с назначенной минеральной частью, определенным содержанием стабилизатора скорости распада и различным содержанием эмульсии. Из приготовленной смеси готовят образцы, которые испытывают на мокрое истирание. За оптимальное принимают то количество битумной эмульсии, при котором степень истирания оказалась минимальной. Рекомендуемое содержание остаточного битума в эмульсионно-минеральной смеси составляет для смесей типа 1-7,5 - 13,5 %, типа 2-6,5 - 12 %.

4.4.17. Потеря массы при мокром истирании слоя износа должна составлять не более 806 г/м2.

4.4.18. Эмульсионно-минеральная смесь считается выдержавшей испытание на сцепление вяжущего с минеральной частью, если не менее 95 % поверхности минерального материала после проведения испытания покрыта битумом.

4.4.19. Технологический процесс устройства слоя износа из литых эмульсионно-минеральных смесей состоит из следующих этапов:

подготовительные работы (устранение дефектов покрытия);

калибровка распределительной машины для правильного дозирования исходных материалов;

закрытие движения по полосе движения, на которой будет устраиваться слой износа;

загрузка машины необходимыми исходными компонентами;

приготовление и распределение эмульсионно-минеральной смеси специальной машиной;

технологический перерыв, составляющий в зависимости от погодных условий 0,5 - 4 ч;

открытие движения по уложенной полосе с ограничением скорости до 40 км/ч на 1 - 3 сут.

4.4.20. Не допускается производить работы по укладке эмульсионно-минеральной смеси:

при температуре окружающего воздуха ниже +10 °С;

в условиях дождя;

при прогнозе снижения температуры воздуха в месте производства работ до 0 °С в течение ближайших 24 ч после укладки.

4.4.21. Комплект машин для устройства слоев износа типа из ЛЭМС должен включать в себя: смеситель-распределитель, эмульсовоз, фронтальный погрузчик минеральных материалов, поливомоечную машину, оборудованную щеткой. При устройстве слоя износа на остановочных площадках, площадках отдыха и в других местах, где отсутствует достаточное для уплотнения движение автомобилей, в комплект машин необходимо включать пневматический каток массой 10 т.

4.4.22. Для обеспечения необходимого качества устраиваемых слоев износа осуществляют контроль непосредственно на участке ведения работ. Образцы смеси берут из-под короба распределителя машины. Отбор образцов эмульсионно-минеральной смеси осуществляют один раз в смену, а при изменении качества используемых компонентов проводят дополнительный отбор. Образцы испытывают на остаточное содержание битума в смеси, мокрое истирание, сцепление битума со щебнем.

4.4.23. Контроль качества выполняемых работ и методы испытания литых эмульсионно-минеральных смесей выполняются в соответствии с разделом 5 и приложениями 3 - 6 ОДМ.

4.5. Холодный ресайклинг нежестких дорожных одежд

4.5.1. Принцип холодного ресайклинга дорожной одежды заключается в ее максимальной регенерации путем фрезерования и последующего укрепления с целью создания однородного слоя с более высокими прочностными свойствами.

4.5.2. Холодные регенерированные асфальтобетонные смеси представляют собой смесь асфальтового гранулята, воды, катионной битумной эмульсии, взятых в определенных соотношениях. В качестве добавок для улучшения физико-механических характеристик в смесь в процессе приготовления могут вводится цемент, щебень, песок из отсевов дробления.

4.5.3. Холодные регенерированные асфальтобетонные смеси могут быть использованы для устройства верхних слоев основания на дорогах I - III технических категорий, нижних слоев покрытий - на III технической категории и верхних слоев покрытия на IV - V категориях.

4.5.4. На подготовительном этапе в специализированной лаборатории производится оценка пригодности старого асфальтобетона к холодной регенерации. В случае необходимости рассматривается вопрос о введении специальных добавок.

4.5.5. Гранулометрический состав смесей должен соответствовать п. 4.1.6. настоящих рекомендаций.

4.5.6. Физико-механические показатели холодных регенерированных асфальтобетонных смесей должны соответствовать п. 4.1.13. настоящих рекомендаций.

4.5.7. При выполнении работ используется битумная дорожная эмульсия класса ЭБК-3. При подборе составов необходимо учитывать, что эмульсия не должна распадаться до укладки смеси в конструктивный слой.

4.5.8. Используемые материалы должны соответствовать требованиям соответствующих нормативных документов: песок - ГОСТ 8736, щебень - ГОСТ 8267, цемент - ГОСТ 10178, битумная эмульсия - ГОСТ 18659.

4.5.9. Машины для ресайклинга - ресайклеры - позволяют осуществлять фрезерование и смешение непосредственно на месте производства работ необходимых материалов. Основным рабочим органом ресайклера является фрезерно-смешивающий барабан, оснащенный большим количеством специальных резцов.

4.5.10. Необходимая дозировка исходных материалов устанавливается на стадии подбора составов. Ориентировочное содержание эмульсии в смеси - 2-6 % от массы минерального материала, цемента - 1-3 %.

Количество воды определяют руководствуясь соображениями, изложенными в п. 4.1.10., щебня и песка - исходя из необходимости корректирования гранулометрического состава.

4.5.11. Вращаясь, барабан ресайклера измельчает и перемешивает асфальтовый гранулят, минеральные материалы. Одновременно в рабочую камеру ресайклера впрыскивается необходимое количество воды и жидких вяжущих (битумной эмульсии и цементно-водной суспензии). Перемешанные материалы укладываются в конструктивный слой дорожной одежды.

4.5.12. Покрытия и основания из холодного регенерированного асфальтобетона следует укладывать при температуре воздуха не ниже плюс 5 °С. С момента укладки до наступления устойчивых отрицательных температур осенью должно пройти не менее 2 недель.

4.5.13. Уплотнение производится 8 - 12 проходами пневмокатка и 4 - 6 проходами виброкатка или комбинированного катка.

4.5.14. После завершения уплотнения на участке может быть открыто движение транзитного и построечного транспорта.

4.5.15. Устройство последующих слоев дорожной одежды допускается не ранее, чем через 10 - 15 дней с момента устройства споя из холодного регенерированного асфальтобетона.

4.5.16. Машины для холодного ресайклинга могут быть использованы для приготовления и укладки эмульсионно-минеральных смесей и укрепления грунтов (по разделу 4.1.) методом смешения на месте.

4.6. Ямочный ремонт

4.6.1. Для ямочного ремонта методом пневмонабрызга используется щебень фракции 5 - 10 мм, обработанный катионоактивной битумной эмульсией класса ЭБК-1, в соответствии с ГОСТ 18659.

4.6.2. Содержание битума в битумной эмульсии должно составлять 60±2 %. Эмульсия должна выдерживать испытания на водоустойчивость пленки согласно требованиям ГОСТ 18659. Испытания проводят на щебне, предназначенном для ямочного ремонта.

4.6.3. В качестве минерального материала в смеси используется соответствующий требованиям ГОСТ 8267 щебень фракции 5 - 10 мм, имеющий марку по прочности не менее 1200, показатель морозостойкости не менее 50, марку по износу И I и содержание пылевидных и глинистых частиц не более 1 %.

4.6.4. Перечень и характеристики выпускаемых в России машин, используемых для ямочного ремонта, приведены в табл. 4.6.

4.6.5. В результате визуального обследования автодороги определяются участки дефектного покрытия (наличие ямочности), которые фиксируются, после чего составляется план ремонтных работ.

4.6.6. Участок ведения работ ограждается дорожными знаками и ограждениями согласно схеме, утвержденной ГИБДД, после чего производится очистка поврежденного участка.

4.6.7. Запускается и доводится до номинального режима двигатель машины для ямочного ремонта, потоком воздуха удаляется вся пыль, вода и частицы разрушенного покрытия.

Машины, используемые для ямочного ремонта методом пневмонабрызга

|

Объем бункера термоса, м3 |

Масса, кг |

Габаритные размеры, мм |

Наименование / конструктивные особенности |

|

|

ЯР-2,5 полуприцеп 2-х осный. Тягач трактор МТЗ, ЛТЗ |

1,0 |

5000 |

6100/2500/3200 |

Машина для ямочного ремонта методом пневмонабрызга. Объем бункера для щебня фракции 5-10 или 10-15 мм, м3 - 2,5. Объем бака для воды, л - 1000. Силовая установка - дизель Д 130Т или HATZ 3L41C. Смешивание компонентов происходит в рабочем органе установки. Ремонт дорог этой машиной можно производить в неблагоприятных условиях. |

|

УДМ-1 прицеп |

0,84 |

2313 |

2500/2120/4700 |

Установка для текущего ремонта асфальтобетонных покрытий. Принцип действия установки основан на струйно-инъекционной холодной технологии ремонта. Для приготовления рабочей смеси используется щебень фракции 5-10 (13) мм и битумная катионная (анионная) эмульсия. Струйно-инъекционная технология обеспечивает высокое качество очистки основания воздушной струей. За счет подачи смеси - эмульсии специальным насосом, а щебня высокоскоростной воздушной струей обеспечивается ее хорошее уплотнение и разравнивание, т.е. отпадает необходимость в планировке и уплотнении уложенной смеси мотокатками и виброплитами. Подгрунтовка краев дефекта покрытия битумной эмульсией и заключительная обработка поверхности сухим щебнем позволяет обходиться без трудоемкой операции обрубки краев, а также создает износоустойчивый слой на отремонтированном участке. Тяговый механизм - КамАЗ-55111. Мах. скорость в составе автопоезда, км/ч - 40. |

|

БЗ прицеп к колесному трактору |

50 кг |

1900 |

3070/2100/2130 |

Шовозаливщик для заливки битумом, мастиками, эмульсиями швов, трещин и производства мелкого ремонта асфальтобетонных покрытий. Регулируемая подача материала, л/мин - 0-30. Давление рабочего материала в рукаве, кгс/см2 - до 5. Давление сжатого воздуха, кгс/ см2 - до 7 |

|

БЦМ-24 прицеп |

1,0 |

4500 |

4220/2440/2080 |

Комплект оборудования для ямочного ремонта. Скорость транспортирования, км/ч - 80. Подача минерального материала, кг/ч - 10000. Радиус действия складывающейся стрелы, мм - 6100. Производительность битумного насоса, л/ч - 42 |

|

ЭД-105.1А ЗИЛ-433102, 433112 |

3,0 |

Навесное оборудование 2700 |

7200/2500/2850 |

Ремонтер дорог. Комплектация - кабина для перевозки персонала, термос-бункер, котел для битумной эмульсии, компрессор С416М. ручной виброкаток, пневмоинструмент. Производительность компрессора, м3/мин - 1,0. Объем битуморазогревателя, м3 - 0,6. Расход топлива при работе базовой машины и оборудования, л/ч - 40 |

|

ЭД-105.1 КамАЗ-53215 |

3,0 |

Навесное оборудование 3650 |

9200/2500/2900 |

Ремонтер дорог. Комплектация - кабина для перевозки персонала, термос-бункер, котел для битумной эмульсии, компрессор С 416М, ручной виброкаток, нарезчик швов, пневмоинструмент. Производительность компрессора, м3/мин - 1,0. Объем битуморазогревателя, м3 - 0,6. Расход топлива при работе базовой машины и оборудования, л/ч - 40. |

4.6.8. После очистки производится подгрунтовка места ремонта катионоактивной битумной эмульсией, которая распыляется через форсунки, закрепленные на насадке рукава для транспортировки щебня. Битумная эмульсия подается по трубопроводам к форсункам с помощью компрессора, развивающего давление до 10 атм, что обеспечивает хорошую транспортировку эмульсии, а также образование эмульсионной завесы в распылительном кольце, проходя через которую частицы щебня идеально обволакиваются.

Рис. 4.2. Общий вид подгрунтовки выбоины

4.6.9. Соотношение подаваемых в выбоину щебня и эмульсии регулируется изменением положения рукоятки эмульсионного крана. Весовое соотношение битумная эмульсия - щебень должно находиться при этом в пределах 0,21-0,24.

4.6.10. Заполнение выбоины щебнем, обработанным битумной эмульсией, производится с учетом запаса на уплотнение при нахождении насадки рукава подачи щебня в вертикальном положении на расстояние 60 см к дефектному участку. При этом разгон щебня на выходе достигает скорости до 32 м/с, что способствует хорошему уплотнению щебня в момент заполнения выбоины. После заполнения выбоины черным щебнем поверхность отремонтированного участка засыпается белым щебнем для предотвращения прилипания черного щебня к колесам проходящих автомобилей. Окончательное доуплотнение происходит под действием движущихся по отремонтированному участку транспортных средств.

Рис. 4.3. Выбоина, заполненная смесью ремонтных материалов

4.6.11. Оптимальная температура катионоактивной битумной эмульсии во время ведения ремонтных работ равна 71 - 80 °С. Используемый для ремонта щебень имеет свою естественную температуру.

4.6.12. Нормы расхода используемых материалов при ремонте асфальтобетонного покрытия автодороги указаны в табл. 4.7.

Нормы расхода материалов на 100 м2 ямочного ремонта

|

Единица измерения |

Кол-во материала при толщине слоя, мм |

|||||||

|

40 |

50 |

60 |

70 |

80 |

90 |

100 |

||

|

1. Щебень 5-10 |

м3 |

5,96 |

7,15 |

8,58 |

10,0 |

10,92 |

12,28 |

13,65 |

|

2. Битумная эмульсия |

тн |

1,75 |

2,10 |

2,52 |

2,94 |

3,20 |

3,68 |

4,00 |

4.6.13. Выполнение ямочного ремонта методом пневмонабрызга показано на рис. 4.4.

Рис. 4.4. Машина для производства ямочного ремонта

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. ГОСТ 18659-81. Эмульсии битумные дорожные. Технические условия. - Введ. 1.01.82. - М: Издательство стандартов, 1981. - 14с.

2. Пособие по приготовлению и применению битумных дорожных эмульсий (к СНиП 3.06.03-85) /Союздорнии. - М: Стройиздат, 1989. - 56 с.

3. ВСН 115-75. Технические указания по приготовлению и применению дорожных эмульсий. - Введ. 1.03.76. - М: Транспорт, 1976. - 77 с.

4. ВСН 27-76. Технические указания по применению битумных шлангов для устройства защитных слоев на автомобильных дорогах. - Введ. 1.01.78. - М: Транспорт, 1976. -80 с.

5. ВСН 38-90. Технические указания по устройству дорожных покрытий с шероховатой поверхностью. - Введ. 1.01.1991. - М: Транспорт, 1990. - 47 с.

6. АСТМ 2397-94. Технические требования к катионным битумным эмульсиям. 1994. - 4 с.

7. ОДМ. Методические рекомендации по устройству защитного слоя износа из литых эмульсионно-минеральных смесей типа «Сларри Сил». - Введ. 4.10.01. - М: Информавтодор, 2001. - 33 с.

8. ОДМ. Методические рекомендации по устройству одиночной шероховатой поверхностной обработки техникой с синхронным распределением битума и щебня. - Введ. 26.10.01. - М: Информавтодор, 2001. - 65 с.

9. РД 0219.0.09-99. Дорожные технологии на основе катионных битумных эмульсий. Введ. 10.05.99. - Минск: Комитет по автомобильным дорогам при Министерстве транспорта и коммуникаций Республики Беларусь, 1999. - 50 с.

10. Ремонт и содержание дорог: Справочник инженера-дорожника. Под ред. А.П. Васильева. - М: Транспорт, 1989. - 287 с.

11. Битумные эмульсии в дорожном строительстве: Учебно-справочное пособие / Сост. Ю.В. Соколов, В.Н. Шестаков. - Омск: ГУИПП «Омский дом печати», 2000. - 256 с.

12. Эмульгаторы для производства битумных эмульсий фирмы «Сека». Справочник. - М., 2000. - 6 с.

13. Битумные эмульсии. Технический бюллетень № 2 Акзо Нобел. - 1998. - 29 с.

14. А.П. Васильев, П. Шамбар. Поверхностная обработка с синхронным распределением материалов. - М.: Трансдорнаука, 1999. - 80с.

15. М.В. Немчинов, В.В. Силкин, В.В. Рудакова, А.П. Лупанов, И.В. Пашкина. Производство битумных дорожных эмульсий. Учебное пособие /МАДИ (ТЦ) - ИРДУЦ. - 2000. - 72с.

16. Рвачева Э.М. Регулирование скорости формирования в литых эмульсионно-минеральных смесях. - Труды Союздорнии, 1979, вып. 113, с. 99-106.

Приложение 1

Требования к свойствам компонентов для приготовления битумных эмульсий и методы их определения

|

ГОСТ, ТУ |

Показатель качества |

Норма ГОСТ, ТУ |

Метод измерения |

||

|

1. Битум нефтяной дорожный БНД 60/90, БНД 90/130* |

Глубина проникания иглы, 0,1 мм при 25 °С |

61/90/91/130 |

|||

|

при 0 °С, не менее |

20 |

||||

|

2. Температура размягчения по кольцу и шару, 0 °С, не ниже |

47/43 |

||||

|

3. Растяжимость, см, не менее |

|||||

|

при 25 °С, не менее |

55/65 |

||||

|

при 0 °С, не менее |

3,5/4,0 |

||||

|

4. Температура хрупкости, 0 °С, не выше |

-15/-17 |

ГОСТ 11507-78 с доп. по п. 3.2 |

|||

|

5. Температура вспышки, 0 °С, не ниже |

230 |

||||

|

6. Изменение температуры размягчения после прогрева, %, не более |

5 |

||||

|

7. Индекс пенетрации |

от -1,0 до +1,0 |

ГОСТ 22245-90 (прилож. 2) |

|||

|

8. Массовая доля водорастворимых соединений, %, не более |

0,3 |

ГОСТ 11510-65 |

|||

|

2. Соляная кислота |

ГОСТ 857-95 марок А, Б |

1. Внешний вид |

Прозрачная бесцветная или желтая жидкость |

Визуально |

|

|

А |

Б |

||||

|

2. Массовая доля хлористого водорода, %, не менее |

35,0 |

31,5 |

ГОСТ 857-88 п. 3.5 |

||

|

3. Массовая доля железа, % не более |

0,001 |

0,015 |

п. 3.6 |

||

|

4. Массовая доля остатка после прокаливания, %, не более |

0,01 |

0,10 |

п. 3.7 |

||

|

5. Массовая доля свободного хлора, %, не более |

0,002 |

0,008 |

п. 3.8 |

||

|

6. Массовая доля мышьяка, %, не более |

0,0001 |

0,0002 |

п. 3.9 |

||

|

7. Массовая доля ртути, % не более |

0,0003 |

п. 3.10 |

|||

|

3. Эмульгатор катионного типа (Дорос ЭМ)** |

ТУ 5718-001-33-452160-96 |

1. Внешний вид |

Вязкая жидкость |

Визуально |

|

|

2. Кислотное число, мг, КОН/т, не более |

10 |

||||

|

3. Температура каплепадения, 0 °С, не выше |

40 |

||||

|

4. Сцепление битума, содержащего 1 % ПАВ, с гранитом, %, не менее |

95 |

ГОСТ 11508 (метод А) с изм. и доп. по ТУ 0257-007-35475596-98, п. 5.3 |

|||

|

4. Вода |

1. Жесткость воды, мг-экв/д, не более |

6,0 |

|||

|

5. Кальций хлористый технический (высший сорт)*** |

1. Массовая доля хлористого кальция, % не менее |

96,5 |

ГОСТ 450-77 п. 3.4 |

||

|

2. Массовая доля магния в перерасчете на хлористый магний, %, не менее |

0,5 |

п. 3.5 |

|||

|

3. Массовая доля натрия и калия в перерасчете на сумму хлористого натрия и хлористого калия, %, не более |

1,0 |

п. 3.5 |

|||

|

4. Массовая доля железа, %, не более |

0,0004 |

п. 3.6 |

|||

|

5. Массовая доля растворимого в воде остатка, %, не более |

0,1 |

п. 3.7 |

|||

|

6. Массовая доля сульфатов в пересчете на сульфатион, %, не более |

0,05 |

п. 3.8 |

|||

|

6. Латекс катионактивный (Бутонал NS 198)**** |

1. Внешний вид |

Жидкость белого цвета |

Визуально |

||

|

2. Содержание полимера, %, в водной дисперсии |

64,0 |

ГОСТ 18659, п. 5.2 |

|||

|

3. Плотность при 20 °С, г/см3 |

0,95 |

||||

|

4. Значение водородного показателя |

4,5-5,2 |

Инструкция к рН-метру |

|||

Примечания:

* Могут быть использованы другие битумы в соответствии с п. 2.3 и 3.1.

**Возможно применение других катионных эмульгаторов.

***Допускается применение кальция хлористого двухводного по ТУ 6-09-5077-83.

****Возможно использование других латексов катионного типа.

Приложение 2

Характеристики выпускаемых в России эмульсионных установок

Классификация эмульсионных установок по характерным признакам

|

Варианты признаков |

|||||

|

Часовая производительность, т/ч |

20-40 (высокая) |

10-15 (средняя) |

3-5 (малая) |

||

|

Приспособленность установок к перемещению |

Стационарные |

Полустационарные |

Передвижные |

||

|

Конструктивное исполнение |

Узловое, агрегатное |

Блочное (модульное) |

Контейнерное |

||

|

Способ дозирования компонентов |

Непрерывный: регулирование краном, насосом-дозатором |

Циклический (порционный): по объему, по массе |

Комбинированный |

||

|

Наличие устройств для введения компонентов в битум |

Разжижителя |

Пастообразного эмульгатора |

|||

|

Наличие устройств для введения компонентов в воду |

Жидкого эмульгатора |

Пастообразного эмульгатора |

Кислоты (HCl) |

Стабилизатора (CaCl2) |

Латекса |

|

Выполняемые операции с готовой эмульсией |

Выдача из диспергатора в транспортное средство |

Подача в цистерны для хранения и выдача из них |

Подогрев при хранении |

Охлаждение на выходе из диспергатора |

Перемешивание при хранении |

|

Управление и контроль за работой |

Простой контроль, ручное управление |

Дистанционный контроль и управление |

Автоматический контроль и программное управление |

Компьютерный контроль и управление |

|

|

Дополнительные методы контроля режима эмульгирования |

Контроль концентрации эмульсии по температуре ее на выходе из диспергатора |

Непрерывный контроль РН в потоке водного раствора эмульгатора |

|||

|

Специфические решения по технике безопасности и экологии |

Защита от протечек и брызг |

Удаление и обезвреживание ядовитых испарений и промывок |

Снижение или ликвидация шума |

||

|

Использование нетрадиционных технических решений |

Использование напора диспергатора для подачи эмульсии на высоту |

Приготовление и выдача разжиженного битума потребителям |

Приготовление и выдача потребителям водного состава стабилизатора для ЛЭМС |

Использование статических (лабиринтных) мешалок |

Гидравлическая муфта сцепления на приводе диспергатора |

Показатели технического уровня и технологические возможности эмульсионных установок

|

Фирма |

Марка, модель |

Общая техническая характеристика |

Показатели технического уровня и новых возможностей |

№ по примечанию |

|

|

1. |

3-д «Дормаш» В. Уфалей |

ЭУ-15 |

Стационарный, 15 т/ч |

Разжижители в битум, кислота, CaCl2 в воду, барботажное перемешивание ВРЭ сжатым воздухом, теплоноситель масляный |

1, 2, 6, 5, 4, 9, 11 |

|

2. |

Ржевский машиностроительный завод |

ЭУ-15 |

Полустационарный, 2 блока, 5-10 т/ч |

Непрерывного действия; дистанционный контроль и управление, анионная эмульсия; пастообразные эмульгаторы |

12, 4, 11, 10 |

|

3. |

Завод №345 |

Эмвас 400 |

Полустационарный, блочное исполнение, 12 т/ч. Возможен контейнерный вариант |

Охладитель эмульсии на ПБВ; насосы кислоты, аминов, разжижителя битума; мешалка лабиринтная статического действия. Нагреватель теплоносителя. Выдача ВР для ЛЭМС |

3, 2, 1, 7, 5, 19 |

ВРЭ - водный раствор эмульгатора. ВРС - водный раствор стабилизатора.

Примечания: 1. Разжижение битума. 2. Катионная эмульсия (кислота). 3. Охлаждение эмульсии на ПБВ. 4. Анионные эмульсии. 5. Масляный теплоноситель. 6. Стабилизатор - хлористый кальций (СаС12). 7. Мешалки лабиринтные (статич. действия). 8. Латексная линия. 9. Порционная подготовка ВРЭ в двух поочередно работающих резервуарах. 10. Использование пастообразных эмульгаторов и добавок в битум (БП-3). 11. Использование кристаллической щелочи (вымывание). 12. Управление ручное, дистанционное. 13. Управление автоматизированное (программное, компьютерное). 14. Контроль концентрации по температуре эмульсии на выходе из диспергатора. 15. Гидростатический напор у диспергатора. 16. Автоматический контроль РН. 17. Производство и выдача потребителю разжиженного битума. 18. Непрерывный автоматический контроль экологического состояния производства. 19. Приготовление и выдача водного раствора (ВР) для ЛЭМС.

Технико-экономические характеристики эмульсионных установок

|

Модель |

Производительность, т/ч |

Вместимость бака для водного раствора, м3 |

|

|

АО «Ржевский машиностроительный завод» |

ЭУ-5 |

5-10 |

10 |

|

АО «Завод Дормаш» |

ЭУ-15 совместное ВМТ (Венгрия) ПБВЭ |

15 |

3×2 |

|

5 |

1,5×2 |

||

|

ТОО «Висла» |

ЭУ-2 |

2-5 |

3,0 |

|

Завод № 345 |

ЕМВАС 400 Х2РМ |

12,0 |

4×2 |

|

«СММ холдинг» |

УЭ-10 |

10 |

4×2 |

Приложение 3

Карта технологического контроля процесса выпуска битумной эмульсии

|

Контролируемый параметр |

Частота и способ контроля |

Нормы и технические показатели |

Методы испытания и средства контроля |

Кто контролирует |

|

|

Все сырье, поступающее на участок |

Согласно ГОСТ, ОСТ, ТУ |

Каждая новая партия |

Показатели согласно Приложению 1 настоящих Рекомендаций |

По НТД на сырье и техническим пробам лаборатории |

Лаборант |

|

Оборудование, приборы контроля перед началом работы |

Чистота и исправность оборудования |

Перед началом технологического процесса |

Оборудование и приборы должны быть исправными и поверенными или калиброванными |

Визуально |

Оператор |

|

Приготовление водного раствора эмульгатора |

Объем водного раствора эмульгатора |

В процессе приготовления |

Согласно калибровочным отметкам |

Визуально |

Оператор |

|

Температура водного раствора эмульгатора |

В процессе приготовления |

35-45 °С |

Термодатчик |

Оператор |

|

|

Водородный показатель |

После циркуляции |

2,0-3,0 для ЭБК-1, ЭБК-2 1,8-2,0 -ЭБК-3 |

рН-метр |

Лаборант Оператор |

|

|

Получение битумной эмульсии |

Температура битумной эмульсии на выходе |

В процессе диспергирования |

86-94 °С |

Термодатчик |

Оператор |

|

Содержание битума в эмульсии |

В процессе диспергирования |

58-62 ЭБК-2 60-64 ЭБК-3 |

ГОСТ 18659-81 п. 5.2. |

Лаборант |

|

|

Битумная эмульсия из емкости для хранения |

Показатели ГОСТ 18659-81, ТУ |

Каждая новая партия |

В соответствии с требованиями ГОСТ 18659, ТУ |

Методы испытаний по ГОСТ 18659-81 |

Лаборант |

Приложение 4

Определение равномерности распределения битумной эмульсии в холодной эмульсионно-минеральной смеси

п. 4.1. Для проведения теста определяют пробу минерального материала. Размер пробы зависит от максимального размера щебня:

|

25 |

20 |

15 |

10 |

|

|

Вес образца, г |

2000 |

1200 |

750 |

500 |

Факторы, влияющие на распределение эмульсии в смеси

|

Влияющие факторы |

Для улучшения распределения |

|

|

Щебень |

Площадь поверхности |

Уменьшать |

|

Пористость |

Уменьшать |

|

|

Шероховатость |

Уменьшать |

|

|

Эмульсия |

Количество |

Увеличивать |

|

Тип |

ЭБК-2, ЭБК-3 |

|

|

Вода, вводимая в смесь |

Количество |

Увеличивать при недостаточном распределении |

|

Уменьшать для сокращения истечения битума |

||

|

Процесс перемешивания |

Температура |

Уменьшать для ЭБК-2 эмульсий для предотвращения коалесценции в ходе перемешивания |

|

Увеличивать для ЭБК-3 эмульсий |

||

|

Цикл перемешивания |

Оптимизировать. Недостаточное перемешивание ведет к недостаточному обволакиванию |

|

|

Избыточное перемешивание ведет к выщерблению поверхности |

п. 4.2. Определяют фактическую влажность щебня.

п. 4.3. Пробу минерального материала помещают в емкость для перемешивания (тазик со сферическим дном) и добавляют минимальное количество воды (обычно столько, чтобы щебень немного потемнел).

п. 4.4. Добавляют максимальное, указанное в п. 4.1 количество эмульсии, и перемешивают вручную 2 мин.

п. 4.5. Оценивают качество получаемой смеси по равномерности цвета. Пятнистость служит признаком неудовлетворительного качества смеси (либо из-за недостатка воды, либо из-за несоответствия свойств выбранной битумной эмульсии). Смеси, которые расслаиваются или являются слишком жесткими, также считаются неудовлетворительными.

п. 4.6. Тест повторяют до получения однородной смеси, ступенчато увеличивая количество эмульсии и воды.

п. 4.7. Факторы, влияющие на распределение эмульсии в смеси, приведены в таблице П.2.1.

Приложение 5

Область применения органоминеральных смесей и укрепленных грунтов

|

Дорожно-климатическая зона |

Расчетная интенсивность движения, ед./сут |

Конструктивный слой |

|||

|

покрытие |

основание |

||||

|

верхний слой |

нижний слой |

||||

|

Смеси: С эмульгированными органическими вяжущими |

|||||

|

II-V |

2000 и менее |

- |

- |

+ |

|

|

1000 и менее |

- |

+ |

+ |

||

|

500 и менее |

+ |

+ |

- |

||

|

100 и менее |

+ |

- |

+ |

||

|

С эмульгированными органическими вяжущими совместно с минеральными |

II-V |

2000 и менее |

- |

- |

+ |

|

1000 и менее |

- |

+ |

+ |

||

|

Укрепленные грунты: |

|||||

|

С жидкими или эмульгированными органическими вяжущими |

IV, V |

1000 и менее |

- |

+ |

+ |

|

100 и менее |

- |

+ |

+ |

||

|

С жидкими или эмульгированными органическими вяжущими совместно с минеральными |

I-V |

Свыше 2000 |

- |

+ |

+ |

СОДЕРЖАНИЕ