МИНИСТЕРСТВО ЭНЕРГЕТИКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

|

УТВЕРЖДЕНО Приказом Министерства энергетики Российской Федерации от 30 июня 2003 № 262 |

ИНСТРУКЦИЯ

О ПОРЯДКЕ ОЦЕНКИ

РАБОТОСПОСОБНОСТИ РАБОЧИХ ЛОПАТОК

ПАРОВЫХ ТУРБИН

В ПРОЦЕССЕ ИЗГОТОВЛЕНИЯ,

ЭКСПЛУАТАЦИИ И РЕМОНТА

Москва  2004

2004

Настоящая Инструкция СО 153-34.17.462-2003 распространяется на рабочие лопатки паровых турбин, установленных на тепловых электростанциях, и определяет порядок оценки работоспособности лопаток на стадиях их изготовления, эксплуатации и ремонта.

Термины и определения, применяемые в настоящей Инструкции, приведены в приложении 1.

1 ОБЩИЕ ПОЛОЖЕНИЯ

1.1 Настоящая Инструкция определяет работы, их объем и последовательность проведения для оценки работоспособности рабочих лопаток паровых турбин на стадиях изготовления, эксплуатации и ремонта, методы диагностики состояния металла, критерии работоспособности и ремонтопригодности лопаток.

1.2 Новые конструкции, материалы, технологии изготовления и ремонта рабочих лопаток, методы их диагностики и защитные покрытия могут быть внедрены на электростанциях на основании положительного заключения специализированной организации.

2 ОЦЕНКА КАЧЕСТВА РАБОЧИХ ЛОПАТОК НА СТАДИИ ИХ ИЗГОТОВЛЕНИЯ

2.1 Требования к материалу лопаток

2.1.1 Рабочие лопатки изготавливают по нормативным документам, указанным в чертежах завода-изготовителя турбины или организации-проектировщика, проводящей модернизацию турбины.

2.1.2 Лопатки паровых турбин изготавливаются из коррозионно-стойких и жаропрочных сталей основного и ограниченного применения

К материалам основного применения относятся стали, широко опробованные в эксплуатации и использующиеся для изготовления серийного оборудования.

К материалам ограниченного применения относятся:

- перспективные стали, широкое использование которых требует накопления опыта эксплуатации изделий из них,

- стали, не рекомендуемые к применению при новом проектировании и используемые для имеющихся на предприятиях задела и фондов.

Использование сталей других марок допускается до накопления опыта их эксплуатации только в качестве материалов ограниченного применения.

2.1.3 Для рабочих лопаток применяют следующие марки стали основного применения: 12Х13-Ш (КП45), 20Х13-Ш (КП50, КП60), 15Х11МФ-Ш (КП60, КП70), 18X11МНФБ-Ш (КП60, КП65, КП70), 13X11Н2В2МФ-Ш (КП70), 20Х12ВНМФ-Ш (КП60, КП70).

Допускается использование следующих марок стали ограниченного применения: 12X13 (КП55), 13Х11Н2В2МФ-Ш (КГТ75), 15Х12ВНМФ-Ш (КП60, КП70)

В качестве материала лопаток, работающих во влажном паре, по согласованию с заводом-изготовителем турбины допускается использование титановых сплавов.

2.1.4 Требования к химическому составу и механическим свойствам лопаточных сталей приведены в приложениях 2 и 3 соответственно.

2.2 Перечень нормативных документов на изготовление рабочих лопаток

2.2.1 Па заводе-изготовителе на каждый комплект рабочих лопаток оформляется внутренний паспорт. В пределах комплекта лопатки пронумеровываются. Форма паспорта (сертификата качества) разрабатывается предприятием-изготовителем.

В паспорт комплекта заносятся

- сертификат материала лопаток и комплектующих;

- нумерация лопаток в технологическом процессе;

- результаты контроля, проведенного в процессе изготовления, с указанием отклонений от чертежа, согласованных с конструкторской службой предприятия-изготовителя лопаток;

- заключение о соответствии собственных частот нормативным;

- результаты сдаточного контроля;

- заключение технического контроля о соответствии лопаток требованиям чертежей;

- порядок расстановки лопаток на колесе по результатам развески (если оговорено требованиями чертежа).

Лопатки, работающие в зоне фазового перехода и части низкого давления, сохраняют технологическую нумерацию и при передаче заказчику.

2.2.2 Рабочий чертеж лопатки содержит:

- требования к марке и категории прочности материала (с указанием соответствующих стандартов и технических условий);

- геометрические размеры, допуски и предельные отклонения. Базовые поверхности для исполнения и контроля геометрических размеров;

- требования к шероховатости поверхностей;

- требования к упрочнению и покрытиям;

- номера чертежей профилей рабочей и хвостовой частей;

- указание контрольных сечений;

- требования к сварочным операциям;

- требования к контролю (сплошности материала неразрушающими методами, измерениям геометрических размеров, вибрационному и др.)

2.2.3 Чертежи профилей рабочей части представляют собой теоретические чертежи, содержащие геометрические размеры профилей в контрольных сечениях г указанием их координат и предельных отклонений.

2.2.4 Чертеж «Профиль хвостовика и гребня» содержит геометрические размеры хвостовика, гребня, схему сопряжения и предельные отклонения.

2.2.5 Чертеж «Лопатка рабочая с защитными пластинами» содержит требования к установке защитных пластин: по подготовке поверхности, условиям прилегания пластин к поверхности и друг к другу, количеству пластин, способу их крепления, по выполнению сварных швов (в случае приварки пластин).

Примечание - Допускается совмещение чертежей по пп. 2.2.2 - 2.2.5.

2.2.6 Описание технологического процесса изготовления лопаток включает в себя:

- последовательность исполнения технологических операций;

- перечень используемых станков, инструментов, приспособлений и материалов;

- контрольные операции, проведенные в процессе изготовления, со ссылками на инструкции, контрольные приспособления, измерительные устройства.

2.2.7 Описание технологического процесса термообработки заготовок составляется предприятием, изготавливающим лопатки, в соответствии с требованиями, установленными заводом-изготовителем турбины к качеству рабочих лопаток.

2.2.8 Описание технологического процесса крепления защитных пластин должно содержать:

- требование к режимам пайки или сварки;

- требования к подготовительным операциям;

- порядок выполнения работ,

- перечень используемых оборудования, инструментов и материалов;

- список контрольных операций.

2.2.9 Инструкция на проведение вибрационных испытаний содержит методику, перечень используемых приспособлений и приборов, объем контроля (какие формы колебаний контролируются) конкретной ступени, разрешенные частоты и допустимый их разброс в процентах в пределах одного комплекта, указания по допустимому изменению фактической геометрии лопаток в случае отклонения собственных частот за пределы разрешенного интервала.

2.2.10 Описание технологического процесса сварки пакетов с указанием допустимых отклонений и методов их выявлений.

2.2.11 Инструкции по проведению контроля.

2.2.12 Инструкции по консервации, упаковке и хранению.

2.2.13 Инструкция по моментной развеске и расстановке лопаток на колесе

2.3 Документы, передаваемые электростанции с комплектом лопаток и комплектующими деталями на запчасти

2.3.1 Комплект лопаток и комплектующие детали, поступающие на электростанцию, сопровождаются сертификатом (копией), имеющим номер, в котором указываются:

- номенклатура лопаток и комплектующих;

- их количество;

- номера чертежей, по которым изготовлены лопатки и комплектующие (при необходимости соответствующие им номера чертежей завода-изготовителя);

- марка стали и категория прочности материала лопаток и комплектующих;

- заключение технического контроля о соответствии комплекта лопаток и комплектующих требованиям чертежа;

- гарантийные обязательства завода-изготовителя лопаток

2.3.2 Перечень технологических номеров лопаток, вошедших в данный комплект и (при необходимости) порядок расстановки лопаток на колесе по развеске.

2.3.3 Указание (при необходимости) о проведении дополнительного вибрационного контроля.

2.3.4 Сведения об отклонениях, допущенных при изготовлении, и рекомендации по сборке в связи с этими отклонениями (при необходимости).

2.3.5 Если лопатки поставляются из резервного фонда электростанции, энергосистемы или обменного фонда специализированной ремонтной организации и документы завода-изготовителя на них отсутствуют, поставщик устанавливает соответствие лопаток требованию чертежа предприятия-изготовителя лопаток и выдает документацию (по п. 2.3.1).

2.4 Требования к входному контролю

2.4.1 Па электростанции оценивается качество новых лопаток (входной контроль), поступивших в виде запасных частей для установки на ротор в условиях электростанции. Контроль качества лопаток осуществляет предприятие, производящее облопачивание ротора.

Если ремонт ротора, включающий его облопачиваиие, осуществляется вне электростанции, контроль качества лопаток выполняет предприятие, проводящее ремонт.

При облопачивании ротора на предприятии-изготовителе турбины контроль качества производится в соответствии с внутренним регламентом предприятия.

2.4.2 Если облопачивание ротора выполняет предприятие, являющееся одновременно изготовителем лопаток, то контроль качества их изготовления проводится в соответствии с внутренним регламентом по технической документации, предусмотренной технологическим процессом (п. 2.2).

2.4.3 Если облопачивание ротора выполняет предприятие, не являющееся изготовителем лопаток, то при входном контроле:

- проверяются комплектность и правильность оформления переданной документации;

- проверяется наличие клейм на всех лопатках;

- выполняется визуальный осмотр 100 % лопаток (выявление наличия механических повреждений и нарушения качества поверхности).

2.4.4 Если лопатки поставляются из резервного фонда электростанции или энергосистемы и документы завода-изготовителя на них отсутствуют, оформляется акт идентификации лопаток с участием завода-изготовителя турбин.

2.5 Нормы оценки качества вновь изготовленных лопаток

2.5.1 Вновь изготовленные лопатки должны соответствовать чертежам предприятия-разработчика лопаток

2.5.2 На входных и выходных кромках лопаток, на кромках отверстий под скрепляющую проволоку, на поверхности в нижней трети пера должны отсутствовать механические забоины, а также риски, волосовины и другие протяженные дефекты глубиной 0,5 мм и более.

На остальной поверхности пера и хвостовика глубина механических забоин и протяженных дефектов не должна превышать 1 мм

2.5.3 На поверхности лопаток должны отсутствовать коррозионные повреждения (связанные, например, с нарушениями правил транспортировки и хранения лопаток).

2.5.4 Решение о возможности эксплуатации лопаток с отступлениями от требований пп. 2.5.1 - 2.5.3 принимает предприятие-изготовитель лопаток и при необходимости согласовывает его с заводом-изготовителем турбины и (или) предприятием-разработчиком лопаток.

3. ОБЛОПАЧИВАНИЕ РАБОЧИХ КОЛЕС И КОНТРОЛЬ ЕГО КАЧЕСТВА

3.1 Облопачивание рабочих колес

3.1.1 Облопачивание, а также переоблопачивание (разлопачивание и последующее облопачивание) проводят на заводе-изготовителе турбины или в условиях электростанции или ремонтной базы специализированным ремонтным предприятием, обладающим необходимыми техническими средствами, нормативной документацией на данный вид работ, квалифицированным персоналом и опытом проведения работ по облопачиванию роторов паровых турбин.

3.1.2 При проведении работ по переоблопачиванию ступеней специализированным ремонтным предприятием должны выполняться следующие требования:

- персонал, производящий переоблопачивание ступеней, должен быть обучен и аттестован на проведение этих работ;

- при облопачивании необходимо обеспечить выполнение всех требований сборочного чертежа завода-изготовителя турбины,

- работы проводятся в соответствии с Технологической инструкцией по замене лопаток паровых турбин с корректировками, которых требует имеющаяся оснастка;

- облопачивание рабочих колес специализированными ремонтными предприятиями может проводиться по

собственным технологиям, обеспечивающим выполнение требований сборочных чертежей;

- заводу-изготовителю турбины и предприятию, изготовившему лопатки, рекомендуется при проведении работ по облопачиванию ступеней осуществлять шефский надзор.

3.1.3 При облопачивании особое внимание должно быть обращено на:

- проверку радиусов переходных галтелей на лопатках и дисках;

- набор на диск заданного количества лопаток по чертежу;

- надежное закрепление лопаток на дисках ротора при полном взаимном прилегании по сопрягаемым плоскостям хвостов лопаток в соответствии с допусками, установленными заводами-изготовителями;

- заданный по чертежу шаг для получения расчетного проходного сечения парового канала на выходе из лопаток;

- заданные аксиальные и радиальные положения лопаток на диске в соответствии с допусками;

- надежную посадку и закрепление замковых лопаток и замков;

- свободное прохождение проволочных и трубчатых бандажей и припайку шайб и вставок к трубчатым бандажам;

- посадку ленточных бандажей на шипы лопаток без больших напряжений и плотность прилегания бандажей к торцам лопаток;

- качественную расклепку или подварку шипов с бандажами;

- плотный контакт наружных опорных поверхностей лопаток с ободом диска после расклепки или закатки по ободу диска грибовидных и Т-образных хвостов.

3.2 Контроль качества облопачивания

3.2.1 Качество облопачивания большинства ступеней обеспечивается качеством выполнения отдельных операций при монтаже и дополнительно не контролируется. Для отдельных ступеней качество сборки можно оценить по результатам их вибрационных испытаний в соответствии с рекомендациями завода-изготовителя турбины.

3.2.2 При приемке ступени необходимо контролировать:

- у лопаток с Т-образными и вильчатыми хвостами зазоры между лопатками по промтельной части и между лопатками и дисками;

- аксиальные и тангенциальные навалы лопаток;

- посадку бандажей на шипы лопаток и расклепку или подварку шипов. В сварных пакетах до проточки - зазоры между пакетами, после проточки - сварные швы. У лопаток с цельнофрезерованными бандажами - зазоры между бандажами до проточки В ступенях с ленточными бандажами - тепловые зазоры между пакетами, расклепку шипов, зазоры между торцами лопаток и бандажами;

- пайку проволочных бандажей, шайб и вставок к трубчатым бандажам. У паяных связей после пайки - визуально лопатки и связи в зоне пайки. У связей, изготовленных из стали и стопорящихся путем отгиба концов, - длину отгибаемых концов и угол загиба. У связей из титановых сплавов, стопорение которых производится наваркой бобышек, - длину концов, размер и месторасположение бобышек, качество их приварки, отсутствие сплавления половинок сегментов в местах приварки бобышек и сегментов с лопатками. При установке демпферной проволоки при многоразрезном ее расположении обеспечить правильный (по чертежу) ее разгон, т е смещение стыков;

- плотность посадки лопаток после закатки по ободу диска, проточки ротора.

3.2.3 Качество сборки оговоренных заводом-изготовителем ступеней проверяется по результатам вибрационных испытаний.

Качество сборки единичных лопаток ступеней до обандаживания и установки проволоки оценивается по частотам собственных колебаний Разброс их не должен превышать 8 %. Частоты единичных лопаток без бандажей и проволок на колесе должны быть не ниже частот единичных лопаток (за исключением елочных хвостовиков), замеренных в тисах Допускается снижение частот отдельных лопаток не более чем на 1 Гц.

Для ступеней с пакетным облопачиванием, имеющих частоту собственных колебаний первого тона пакетов менее 350 Гц, проводятся типовые вибрационные испытания.

3.3 Отчетная техническая документация на облопачивание ступени

На облопаченную ступень заполняется паспорт, который включает в себя:

- название организации, выполнившей облопачивание;

- сертификат на лопатки и комплектующие детали с указанием гарантийного срока их работы;

- фактически выполненный натяг на ступени;

- количество, толщину, материал и места установки дополнительных прокладок по хвостам лопаток, если таковые были установлены (толщина прокладок должна быть 0,5 - 1,0 мм),

- фактические зазоры между бандажами в случае отклонения от требования чертежа (должны быть приведены эскизы обандаживания);

- фактические зазоры между лопатками в случае отклонения от требования чертежа (должны быть приведены эскизы крепления лопаток);

- схему расстановки лопаток на колесе по их номерам или распечатку развески лопаток на компьютере с привязкой к номерам отверстий полумуфты ротора (порядковую нумерацию производить по часовой стрелке, если смотреть от регулятора);

- отклонения от требований технической документации при облопачивании, причины, их обусловившие, и соответствующее согласование этих отклонений с заводом-изготовителем турбины.

К паспорту прилагаются результаты проверки на разброс частот колебаний лопаток, виброиспытаний пакетов ступени (п. 3.2.3) и входного контроля (п. 2.4).

4 КОНТРОЛЬ И ДИАГНОСТИКА СОСТОЯНИЯ РАБОЧИХ ЛОПАТОК В ПЕРИОД ЭКСПЛУАТАЦИИ

4.1 Методы и сроки проведения контроля

4.1.1 Контроль и испытания лопаточного аппарата в процессе эксплуатации осуществляются следующими основными методами:

- визуальным контролем (ВК);

- вихретоковым контролем (ВТК);

- цветной дефектоскопией (ЦД);

- магнитопорошковой дефектоскопией (МПД);

- травлением (TP) (порядок проведения контроля травлением лопаток из хромистых сталей паровых турбин приведен в приложении 4);

- ультразвуковым контролем (УЗК).

Могут быть также использованы дополнительные методы контроля:

- эндоскопирование без вскрытия и с вскрытием цилиндра;

- вибрационный контроль на работающей турбине с применением дискретно-фазового метода (приложение 5);

- вибрационные испытания на извлеченном из турбины роторе;

- акустико-эмиссионный контроль;

- диагностирование с помощью образцов-свидетелей усталостного разрушения.

4.1.2 Решение о возможности дальнейшей эксплуатации лопаток принимается по результатам контроля основными методами. Отрицательные результаты диагностики состояния лопаток дополнительными методами являются основанием для внеочередного и (или) более углубленного их контроля основными методами.

4.1.3 Дефектоскопический контроль лопаток основными методами (ВТК, ЦД, МПД, TP, УЗК) осуществляется в соответствии с утвержденными методиками.

4.1.4 Контроль основными методами проводится при каждом капитальном ремонте турбины. Для ступеней, на которых повреждения фиксировались и ранее на данной турбине или других турбинах такого же типа или при эксплуатации лопаток с дефектами, превышающими нормы, установленные в п. 4.3.1, рабочие лопатки могут контролироваться с меньшей периодичностью. В этом случае объем, методы и периодичность контроля устанавливаются индивидуально специализированной организацией и (или) заводом-изготовителем турбины.

4.2 Требования к проведению контроля

4.2.1 Перед проведением контроля рабочие лопатки очищаются от солевых отложений. Дополнительная подготовка поверхности для дефектоскопического контроля проводится в соответствии с конкретной методикой.

Примечание - При ВТК лопаток дефектоскопом «Зонд ВД-96» дополнительной подготовки поверхности не требуется.

4.2.2 Визуальному контролю подвергается 100 % лопаток в доступных местах При ВК фиксируются:

- обрывы лопаток, ленточных бандажей, проволочных связей;

- механические повреждения лопаточного аппарата в виде забоин, деформации кромок и следов задеваний;

- нарушения плотности сборки ступеней, выходы лопаток из ряда, их разворот, вылезание из посадочного места;

- отсутствие противоэрозионных пластин на входных кромках лопаток, работающих во влажном паре;

- нарушение сплошности сварных соединений в сварных пакетах;

- наличие на рабочих лопатках и бандажах промывов и износа от каплеударной и абразивной эрозии;

- коррозионные повреждения;

- отклонение положения демпферных связей от заданного;

- видимые трещины на лопатках, в сварных швах, бандажах, проволочных связях.

4.2.3 Дефектоскопическому контролю подвергаются:

- 100 % рабочих лопаток, работающих в зоне фазового перехода;

- 100 % рабочих лопаток последних ступеней;

- лопатки часто повреждаемых ступеней по специальному указанию завода-изготовителя турбины или специализированной организации.

4.2.4 При дефектоскопическом контроле рабочих лопаток поверхностными методами (ВТК, ЦД, МПД, TP) фиксируется наличие трещин.

- на входных и выходных кромках по всей высоте рабочей части;

- на кромках отверстий под проволочную связь1,

- на галтельных переходах в корневом сечении1;

- в зоне шипов под ленточными бандажами1;

- на выпуклой поверхности за противоэрозионными пластинами;

- в районе коррозионных язв (при наличии язвенной коррозии, превышающей нормы, приведенные в п. 4.3.1);

- на хвостовиках1.

_________________

1 При конструктивной возможности в доступных местах или на демонтированных лопатках.

4.2.5 УЗК проводится для выявления в лопатках эксплуатационных дефектов, не выходящих на поверхность, в следующих зонах:

- входных и выходных кромок лопаток части низкого давления с вогнутой стороны при наличии эрозионного износа на выпуклой стороне;

- внутренних концентраторов хвостовиков с грибовидным креплением на ободе (для лопаток, работающих в зоне фазового перехода);

- Т-образных и вильчатых хвостовиков (при конструктивной возможности для лопаток, работающих в зоне фазового перехода);

4.3. Нормы контроля

4.3.1 Рабочие лопатки заменяются или подвергаются восстановительному ремонту при выявлении:

механических забоин:

- на входных и выходных кромках лопаток, на кромках отверстий под проволочную связь (под кромками понимается непосредственно радиус скругления и примыкающая к нему зона шириной 5 мм), на поверхности в нижней трети пера глубиной 1 мм и более, а также рисок, глубиной 0,5 мм и более;

- на остальной поверхности пера и хвостовика равноосных механических забоин глубиной 2 мм и более, а протяженных дефектов - 1 мм и более;

- общее количество забоин диаметром на поверхности 1 мм и более превышает 1 шт. на площади 10 см2 с расстоянием между забоинами 5 и менее диаметров наибольших забоин.

Равноосные механические повреждения диаметром на поверхности менее 1 мм не учитываются;

- следов задеваний;

- деформации входных и выходных кромок и периферии рабочей части;

- отсутствия хотя бы одной противоэрозионной пластины;

- трещин;

- выхода лопаток из ряда и (или) их разворота на величину, превышающую требования завода-изготовителя турбины, вытягивания пера с уменьшением радиального зазора до недопустимого значения, вылезания лопаток из посадочного места на ободе;

- нарушения сплошности сварного соединения в сварных пакетах;

- нарушения плотности сборки ступени, проявляющегося в увеличении зазоров, регламентированных заводом-изготовителем турбины;

- повышенного эрозионного износа на лопатках, работающих во влажном паре:

- на входной кромке в зоне противоэрозионной защиты (стеллитовых пластин, электроискрового упрочнения и др.) и ниже нее - на глубину, превышающую нормы, установленные заводом-изготовителем турбины;

- на входной кромке в районе проволочных связей - расстояние от эродированной входной кромки до кромки отверстия меньше допустимого значения, установленного заводом-изготовителем турбины,

- на выпуклой поверхности периферии лопатки за стеллитовыми пластинами - промывы глубиной 2 мм и более;

- размер хорды в контрольном сечении меньше допустимого значения. Положение контрольного сечения и допустимый размер хорды для каждого типа лопаток устанавливает завод-изготовитель турбины;

- на выходной кромке - сквозные промывы или утонение кромки до толщины менее допустимой заводом-изготовителем турбины;

- эрозионного износа рабочей части, бандажей и шипов лопаток, работающих на первых высокотемпературных ступенях, превышающего нормы, установленные заводом-изготовителем турбины;

- коррозионных повреждений на лопатках, работающих в зоне фазового перехода и во влажном паре (шкалы коррозионных повреждений приведены в приложении 6):

- на расстоянии в пределах 3 мм от выходной кромки в нижней трети пера - коррозионных язв или питтингов диаметром более 0,5 мм (3 балл и выше);

- на остальной поверхности - диаметром более 1,0 мм (4 балл и выше);

- коррозионных повреждений на лопатках, работающих в сухом паре (стояночная коррозия), с язвами диаметром более 2 мм (5 балл и выше);

- отклонений результатов вибрационных испытаний от норм, установленных заводом-изготовителем турбины.

4.3.2 Временная эксплуатация лопаток, не удовлетворяющих нормам контроля, приведенным в п. 4.3.1, допускается по согласованию с заводом-изготовителем турбины или специализированной организацией.

4.4 Оформление результатов контроля

Результаты контроля оформляются актом дефектации и заключениями о результатах дефектоскопии и вибрационных испытаний с заполнением соответствующих формуляров (приложение 7).

5. ТРЕБОВАНИЯ К РЕМОНТУ РАБОЧИХ ЛОПАТОК

5.1 Ремонтные технологии и условия их применения

5.1.1 При результатах контроля лопаток, не удовлетворяющих нормам контроля и вибрационных испытаний по п. 4.3.1, дефектные лопатки должны быть заменены или подвергнуты восстановительному ремонту. Ремонт дефектных лопаток проводится при удовлетворении норм ремонтопригодности, приведенных в п. 5.2.

5.1.2 Под восстановительным ремонтом понимается

- приведение радиусов скругления кромок лопаток (входных, выходных, отверстий под проволочную связь) в соответствие с размерами на чертеже;

- рихтовка деформированных кромок;

- локальная выборка дефектов типа механических забоин, эрозионных промывов, трещин, коррозионных язв (приложение 8);

- опиловка кромок;

- припайка или приварка стеллитовых пластин1;

- подварка ленточного бандажа1;

- восстановление эрозионно-изношенных входных кромок с применением сварочных технологий2;

- нанесение защитных покрытий2;

- обеспечение вибрационных характеристик лопаток и ступени1.

________________

1 Проводится по технологии, разработанной или согласованной заводом-изготовителем турбины или специализированной организацией.

2 Операции, требующие разрешения.

5.1.3 Предприятие, осуществляющее ремонт лопаточного аппарата (кроме заводов-изготовителей турбин), должно иметь соответствующую производственную базу, приспособления, материалы и инструменты, предусмотренные технологическим циклом ремонта, нормативную и техническую документацию, квалифицированные кадры, опыт проведения этих работ и службу контроля качества.

5.1.4 Ремонт кромок лопаток с применением сварочных технологий и нанесение защитных покрытий (п. 5.1.2, сноска 2) осуществляются аттестованными организациями по утвержденным технологиям.

5.1.5 Объем и выбор технологии ремонта лопаток осуществляет ремонтное предприятие на основе данных о дефектации лопаток с учетом анализа условий их эксплуатации (общей наработки, количества пусков, режимов эксплуатации турбины, ранее выявленных повреждений на данной ступени конкретного ротора и подобных ступеней роторов других турбин, объемов предыдущих ремонтов и т. п.).

5.2 Нормы ремонтопригодности

5.2.1 Рабочие лопатки не ремонтируются и подлежат замене, если выявлены:

- трещины на кромках, коррозионные повреждения, механические забоины, следы задеваний, локальная выборка которых приведет к недопустимому изменению геометрических размеров лопаток,

- трещины глубиной 1 мм и более, не выходящие на кромки лопаток;

- эрозионный износ лопаток, работающих во влажном паре, превышающий нормы, установленные заводом-изготовителем турбины1,

- что размер хорды в контрольном сечении после восстановительного ремонта будет меньше величины, допустимой заводом-изготовителем турбины1;

- выход лопаток из ряда и (или) их разворот на величину, превышающую требования завода-изготовителя турбины;

- коррозионные повреждения лопаток, не выходящие на кромки и превышающие нормы п. 4.3.1;

- абразивный эрозионный износ рабочей части, шипов и бандажей лопаток, работающих на первых высокотемпературных ступенях, превышающий нормы п. 4.3.1.

________________

1 Нормы ремонтопригодности при ремонте лопаток с применением сварочных технологий корректируются индивидуально.

5.2.2 При обнаружении трещин, размеры которых превышают нормы по п. 5.2.1, на двух и более лопатках одной ступени рекомендуется заменять всю ступень.

5.3 Порядок проведения ремонта

Технологический цикл ремонта лопаток состоит из следующих основных этапов:

- дефектации лопаток, включающей визуальный осмотр, дефектоскопический контроль, измерение геометрических размеров;

- анализа условий работы лопаток и их ремонта за весь срок службы, а также информационной документации, представляемой заводом-изготовителем;

- разработки на основании полученной информации программы ремонта ступени, включающей выбор технологии ремонта, оборудования, инструментов, комплектующих материалов и устанавливающей объем ремонта;

- анализа документации на запланированные к использованию детали (новые или ранее отремонтированные лопатки, скрепляющие проволоки, ленточные бандажи, заклепки и др.). При отсутствии необходимых сертификатов на комплектующие проводятся дополнительные исследования этих деталей, включающие измерение геометрических размеров, дефектоскопический контроль, исследование химического состава и механических свойств металла;

- проведения восстановительного ремонта;

- выходного контроля отремонтированной ступени;

- оформления документации

5.4 Контроль качества ремонта

5.4.1 Контроль качества ремонта осуществляет руководитель ремонта на всех этапах его проведения и служба технического контроля ремонтного предприятия.

5.4.2 Критерии оценки качества ремонта должны быть оговорены в ремонтных чертежах и технологических инструкциях.

5.4.3 В объем контроля качества входят.

- контроль геометрических размеров;

- дефектоскопия (определение наличия трещин);

- выявление зон подкалки металла методом травления или иным утвержденным методом в местах сварки (в случаях восстановления сварного соединения в сварных пакетах и др.), пайки стеллитовых пластин и механической обработки поверхности (при вероятном образовании прижогов);

- вибрационные испытания.

5.5 Оформление документации

По завершении ремонта лопаточного аппарата оформляются следующие документы:

- акт дефектации лопаток перед ремонтом;

- программа ремонта с указанием объема выполненных работ, используемой нормативной и технической документации;

- сертификаты использованных деталей и материалов;

- заключение о дефектоскопическом контроле отремонтированного лопаточного аппарата;

- заключение по результатам вибрационных испытаний;

- развеска (при необходимости);

- акт приемки технического контроля;

- гарантийный сертификат.

Приложение 1

|

Термины |

Определения |

|

1 |

2 |

|

Долговечность |

Свойство объекта сохранять работоспособное состояние до наступления предельного состояния при установленных условиях эксплуатации и системе технического обслуживания и ремонта. |

|

Примечания: 1 В некоторых случаях установленные условия эксплуатации могут включать установленные последовательность или сочетание нагрузок. 2 Переход в предельное состояние, когда дальнейшее применение объекта по назначению недопустимо по экономическим или техническим причинам, является примером исчерпания его срока службы. |

|

|

Надежность |

Свойство объекта сохранять во времени и установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, хранения и транспортирования. |

|

Примечание - Надежность является комплексным свойством, которое в зависимости от назначения объекта и условий его применения может включать безотказность, долговечность, ремонтопригодность и сохраняемость или определенное сочетание этих свойств. |

|

|

Безотказность |

Свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки |

|

Ремонтопригодность |

Свойство объекта, заключающееся в приспособленности к поддержанию и восстановлению работоспособного состояния путем технического обслуживания и ремонта |

|

Работоспособное состояние (работоспособность) |

Состояние объекта, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативной и (или) конструкторской (проектной) документации. |

|

Предельное состояние |

Состояние объекта, при котором его дальнейшая эксплуатация недопустима или нецелесообразна, либо восстановление его работоспособного состояния невозможно или нецелесообразно. |

|

« ..Для ремонтируемых объектов выделяют два или более видов предельных состояний. Например, для двух видов предельных состояний требуется отправка объекта в средний или капитальный ремонт, т.е. временное прекращение применения объекта по назначению. Третий вид предельного состояния предполагает окончательное прекращение применения объекта по назначению. Критерии предельного состояния каждого вида устанавливаются нормативной, и (или) конструкторской (проектной), и (или) эксплуатационной документацией» |

|

|

Ресурс |

Суммарная наработка объекта от начала его эксплуатации или ее возобновления после ремонта до перехода в предельное состояние. |

|

Срок службы |

Календарная продолжительность эксплуатации от начала эксплуатации объекта или ее возобновления после ремонта до перехода в предельное состояние. |

|

Остаточный ресурс |

Суммарная наработка объекта от момента контроля его технического состояния до перехода в предельное состояние. Примечание - Аналогично вводятся понятия остаточной наработки до отказа, остаточного срока службы и остаточного срока хранения. |

|

Назначенный ресурс |

Суммарная наработка, при достижении которой эксплуатация объекта должна быть прекращена независимо от его технического состояния. «При достижении объектом назначенного ресурса, в зависимости от назначения объекта, особенности эксплуатации, технического состояния и других факторов объект может быть списан, направлен в средний или капитальный ремонт или может быть принято решение о продолжении эксплуатации.. » |

|

Отказ |

Событие, заключающееся в нарушении работоспособности состояния объекта. |

|

Живучесть |

«Под «живучестью» понимают свойство объекта, состоящее в его способности противостоять развитию критических отказов из-за дефектов и повреждений при установленной системе технического обслуживания и ремонта, или свойство объекта сохранять ограниченную работоспособность при воздействиях, не предусмотренных условиями эксплуатации, или свойство объекта сохранять ограниченную работоспособность при наличии дефектов или повреждений определенного вида, а также при отказе некоторых компонентов Примером служит сохранение несущей способности элементами конструкции при возникновении в них усталостных трещин, размеры которых не превышают заданных значений». |

Приложение 2

ТРЕБОВАНИЯ К ХИМИЧЕСКОМУ СОСТАВУ ЛОПАТОЧНЫХ СТАЛЕЙ

|

Марка стали |

Содержание химических элементов, % |

||||||||||

|

С |

Si |

Mn |

Cr |

Mo |

V |

W |

Ni |

Nb |

S |

P |

|

|

12Х13-Ш |

0,09 - 0,15 |

≤ 0,60 |

≤ 0,60 |

12,0 - 14,0 |

- |

- |

- |

≤ 0,50 |

- |

≤ 0,025 |

≤ 0,030 |

|

20Х13-Ш |

0,16 - 0,24 |

≤ 0,60 |

≤ 0,60 |

12,0 - 14,0 |

- |

- |

- |

≤ 0,50 |

- |

≤ 0,025 |

≤ 0,030 |

|

15Х11МФ-Ш |

0,12 - 0,19 |

≤ 0,50 |

≤ 0,70 |

10,0 - 11,5 |

0,60 - 0,80 |

0,25 - 0,40 |

- |

≤ 0,60 |

- |

≤ 0,025 |

≤ 0,030 |

|

18Х11МНФБ-Ш (ЭП291) |

0,15 - 0,21 |

≤ 0,60 |

0,60 - 1,00 |

10,0 - 11,5 |

0,80 - 1,10 |

0,20 - 0,40 |

- |

0,50 - 1,00 |

0,20 - 0,45 |

≤ 0,025 |

≤ 0,030 |

|

13Х11Н2В2МФ-Ш (ЭИ961) |

0,10 - 0,16 |

≤ 0,60 |

≤ 0,60 |

10,5 - 12,0 |

0,35 - 0,50 |

0,18 - 0,30 |

1,60 - 2,00 |

1,50 - 1,80 |

- |

≤ 0,025 |

≤ 0,030 |

|

15Х12ВНМФ-Ш (ЭИ802) |

0,12 - 0,18 |

≤ 0,40 |

0,50 - 0,90 |

11,0 - 13,0 |

0,50 - 0,70 |

0,15 - 0,30 |

0,70 - 1,10 |

0,40 - 0,80 |

- |

≤ 0,025 |

≤ 0,030 |

|

20Х12ВНМФ-Ш (ЭП428) |

0,17 - 0,23 |

≤ 0,40 |

0,50 - 0,90 |

10,5 - 12,5 |

0,50 - 0,70 |

0,15 - 0,30 |

0,70 - 1,10 |

0,50 - 0,90 |

- |

≤ 0,025 |

≤ 0,030 |

Приложение 3

ТРЕБОВАНИЯ К МЕХАНИЧЕСКИМ СВОЙСТВАМ МЕТАЛЛА ЗАГОТОВОК ЛОПАТОК

|

Категория прочности |

Марка стали |

Механические свойства продольных образцов |

||||||

|

Предел текучести σ0,2, МПа (кгс/мм2) |

Предел прочности σв, МПа (кгс/мм2) |

Относительное удлинение δ5, % |

Относительное сужение ψ, % |

Ударная, вязкость KCU при 20 °С, кДж/м2 (кгс м/см2) |

Твердость по Бринеллю |

|||

|

не менее |

число твердости, НВ |

диаметр отпечатка, мм |

||||||

|

КП45 |

12Х13-Ш |

441 – 637 (45 - 65) |

617,4 (63) |

20 |

60 |

784 (8) |

||

|

КП50 |

20Х13-Ш |

490 – 657 (55 - 67) |

666,4 (68) |

18 |

50 |

686 (7) |

207 - 241 |

4,2 - 3,9 |

|

КП55 |

12Х13-Ш |

539 – 686 (55 - 70) |

686 (70) |

15 |

50 |

588 (6) |

217 - 255 |

4,1 - 3,8 |

|

КП60 |

20Х13-Ш, 15Х11МФ-Ш, 18Х11МНФБ-Ш |

568,4 – 755 (60 - 77) |

755 (77) |

14 |

50 |

588 (6) |

229 - 269 |

4,0 - 3,7 |

|

20Х12ВНМФ-Ш, 15Х12ВНМФ-Ш |

735 (75) |

15 |

40 |

|||||

|

КП65 |

18Х11МНФБ-Ш |

617,4 - 764,4 (63 - 78) |

764,4 (78) |

14 |

45 |

490 (5) |

235 - 277 |

3,95 - 3,65 |

|

КП70 |

15Х11МФ-Ш, 18Х11МНФБ-Ш, 20Х12ВНМФ-Ш, 15Х12ВНМФ-Ш |

666,4 - 813,4 (68 - 83) |

784 (80) |

13 |

40 |

392 (4) |

241 - 285 |

3,9 - 3,6 |

|

13Х11Н2В2МФ-Ш |

833,4 (85) |

15 |

50 |

588 (6) |

248 - 302 |

3,85 - 3,5 |

||

|

КП75 |

13Х11Н2В2МФ-Ш |

705,6 - 852,6 (72 - 87) |

862,4 (88) |

15 |

50 |

588 (6) |

248 - 302 |

3,85 - 3,5 |

Примечания

1 Для заготовок лопаток с замковой частью толщиной более 60 мм допускается снижение значений механических свойств на замковой части: удлинения на 1 % абсолютных; сужение на 5 % абсолютных от табличного значения и ударной вязкости на 98 кДж/м2 (1 мгс м/см2) при норме 686 кДж/м2 (7 кгс м/см2) и более.

2 В случае невозможности изготовления продольных образцов определение механических свойств проводится на поперечных образцах. Допускается при этом уменьшение удлинения на 3 % абсолютных, сужения на 20 % абсолютных и ударной вязкости на 196 кДж/м2 (2 кгс м/см2).

3 Для заготовок рабочих лопаток с рабочей частью длиной более 1400 мм и КП70 устанавливается предел текучести σ0,2 от 637 до 813,4 МПа (от 65 до 83 кгс/мм2), твердость от 235 до 285 НВ, диаметр отпечатка от 3,6 до 3,95 мм При значении предела текучести выше 784 МПа (80 кгс/мм2) обязательным является контроль вязкой составляющей в изломе ударных образцов, количество ее должно быть не менее 20 %.

4 Испытание на ударную вязкость заготовок лопаток сечением менее 13 мм не проводится, при этом дополнительной сдаточной характеристикой является твердость.

5 Для заготовок лопаток длиной более 600 мм из стали 13Х11Н2В2МФ-Ш (ЭИ961-Ш) и КП75 норма ударной вязкости не менее 490 кДж/м2 (5 кгс м/см2).

6 Разница в значениях твердости для заготовки рабочей лопатки длиной менее 1200 мм и хордой не более 280 мм не должна превышать 20 НВ, а для заготовки рабочей лопатки длиной более 1200 мм - 30 НВ.

Приложение 4

КОНТРОЛЬ ТРАВЛЕНИЕМ МЕТАЛЛА ЛОПАТОК ИЗ ХРОМИСТЫХ СТАЛЕЙ ПАРОВЫХ ТУРБИН

Настоящая Инструкция устанавливает порядок и правила проведения травления металла лопаток паровых турбин в сборе на роторе с целью выявления трещин, зон подкалки и других дефектов.

1 Материалы

Необходимые для обезжиривания и травления материалы приведены в таблице 4.1.

|

Наименование |

Марка |

ГОСТ |

|

Кислота соляная (HCl) |

Техническая |

ГОСТ 1382-69 |

|

Железо хлорное (FeCl3) |

Техническое |

ГОСТ 11159-65 |

|

Кислота азотная (HNO3) |

Техническая |

ГОСТ 701-68 |

|

Хромпик (К2Сr2O7) |

Чистый |

|

|

Соль поваренная (NaCl) |

Чистая |

|

|

Сода кальцинированная (натрий углекислый) |

Техническая |

ГОСТ 10689-70 |

|

Сода питьевая (натрий двууглекислый) |

Чистая |

ГОСТ 4201-66 |

|

Тринатрийфосфат |

Чистый |

ГОСТ 201-58 |

|

Эмульгатор |

ОП-7 |

ГОСТ 8433-57 |

|

Бензин |

Б-70 |

2 Состав реактивов и их приготовление

2.1 Для обезжиривания и травления лопаток применяются следующие реактивы (таблица 4.2).

2.2 Для приготовления реактива № 1 (для обезжиривания) следует взвесить необходимое количество тринатрийфосфата и эмульгатора ОП-7, в половину объема горячей воды добавить расчетное количество тринатрийфосфата, отдельно в небольшом количестве (100 мл) горячей воды растворить эмульгатор и полученный раствор слить в воду с растворенным тринатрийфосфатом, добавить остальную горячую воду.

|

Номер реактива |

Реактив |

Состав реактива |

|

1 |

Для обезжиривания |

30 г/л тринатрийфосфата, 3 - 5 г/л эмульгатора, 1 л Н2О (нагрев до температуры 60 - 70 °С) |

|

2 |

Водный раствор соляной кислоты и хлорного железа |

1 часть HCl, 1 часть FeCl3,1 часть Н2O |

|

3 |

Водный раствор азотной и соляной кислот с хромпиком |

100 мл HCl, 10 мл HNO3, 5 г К2Сr2O7, 100 мл Н2O |

|

4 |

Водный раствор азотной кислоты и поваренной соли |

50 % объема конц. HNO3, 50 % объема насыщенного раствора NaCl в воде (~300 г NaCl на 1 л Н2O) |

2.3 Для приготовления реактива № 2 следует взвесить хлорное железо, развести его водой в соотношении 1:1; отмерить необходимое количество соляной кислоты и вылить ее тонкой струей в раствор хлорного железа Реактив используется непосредственно после приготовления.

2.4 Для приготовления реактива № 3 следует взвесить хромпик, развести его в необходимом количестве воды, отмерить нужное количество соляной и азотной кислот и вылить их поочередно тонкой струей в раствор хромпика.

2.5 Для приготовления реактива № 4 необходимо влить тонкой струей азотную кислоту в насыщенный водный раствор поваренной соли, предварительно приготовленный.

3 Подготовка к травлению и осмотру деталей и поверхности лопаток

3.1 Травление и осмотр лопаток производятся без разлопачивания диска.

3.2 Травление и осмотр лопаток могут производиться на роторе:

а) извлеченном из цилиндра и установленном на специальных подставках;

б) в цилиндре со снятой крышкой.

3.3 Во всех указанных случаях для проведения операций травления и контроля возводятся деревянные помосты.

3.4 Для безопасного выполнения работ по травлению и осмотру ротора, извлеченного из цилиндра, лестницы должны иметь надежные упоры, предохраняющие от скольжения.

3.5 Поверхность лопаток, подлежащая травлению, должна иметь шероховатость не ниже 1,25 (ГОСТ 2789-73 и ГОСТ 2305-73).

3.6 Контролируемый участок пера лопатки зачищают в продольном направлении шлифовальными машинками с последующей полировкой войлочным кругом.

3.7 Травление лопаток на извлеченном из цилиндра роторе следует проводить только в нижнем положении для того, чтобы реактив не затекал в пазы между лопатками При травлении лопаток в корпусе цилиндра под ротор должны быть подставлены специальные поддоны для сбора реактивов и промывных вод.

4 Порядок травления и осмотра

4.1 Поверхность лопатки, подлежащая травлению, обезжиривается бензином или реактивом № 1 (см. таблицу 4.2).

4.2 Травление контролируемой поверхности проводится путем периодического (примерно в течение 10 мин) протирания ее ватным тампоном, смоченным в одном из реактивов № 2 - 4, приведенных в таблице 4.2, до приобретения равномерного серебристо-матового оттенка и исчезновения металлического блеска. Если по истечении 10 мин поверхность лопаток не протравилась, травильный раствор необходимо заменить свежим или другим.

4.3 После травления лопатки нейтрализуются 5 %-ным раствором тринатрийфосфата или кальцинированной соды, промываются холодной, а затем горячей водой и высушиваются фильтровальной бумагой.

4.4 Осмотр лопаток должен проводиться дважды в связи с тем, что трещины, возникающие вследствие эрозионного износа, могут быть очень тонкими.

Первый осмотр проводится через 1,5 ч после травления и второй - после выдержки в течение 12 ч.

4.5 Лопатки после травления осматриваются с помощью сферического зеркала и лупы.

4.6 После проведения контроля протравленные поверхности лопаток следует зашлифовать тонкой наждачной шкуркой.

5 Оценка результатов контроля

5.1 На контролируемых поверхностях не допускаются трещины, волосовины, другие дефекты в виде несплошностей, а также зоны подкалки и прижоги.

На протравленной поверхности зоны подкалки имеют более темный цвет, чем неповрежденный металл.

При обнаружении дефектов в виде несплошностей и подкаленных зон лопатки бракуются.

5.2 Результаты контроля лопаток оформляются в виде заключения

6 Нейтрализация раствора после травления

6.1 Отработавший травильный раствор перед сливом в канализацию нейтрализуется путем разбавления водой в 2 - 3 раза и ввода кальцинированной соды в виде порошка до прекращения выделения пузырьков углекислого газа.

6.2 После нейтрализации травильный раствор сливают в канализацию.

7 Требования правил безопасности

7.1 В период травления и осмотра лопаток на роторе не должны производиться: проворачивание ротора без согласования с работниками, осуществляющими контроль; высверливание заклепок, сварочные работы; удаление лопаток из колес и облопачивание ступеней, а также работы, сопровождающиеся выделением пыли.

7.2 Места расположения роторов должны быть хорошо освещены. Кроме того, для осмотра лопаток после травления необходимо обеспечить местное освещение переносными лампами.

7.3 Запрещается распознавать крепкие кислоты по запаху, так как при этом можно обжечь лицо, дыхательные пути и оболочку носа и глаз.

7.4 Реактивы приготавливаются только при наличии вытяжной вентиляции.

7.5 При составлении водных растворов кислот необходимо вливать тонкой струей кислоту в воду или в насыщенный раствор поваренной соли. В противном случае вследствие выделения большого количества тепла и паров при растворении кислоты может произойти взрыв.

7.6 Реактив для травления должен храниться в бутылях, закрытых стеклянными пробками.

7.7 Травление лопаток следует производить в резиновых перчатках, фартуке и защитных очках, чтобы избежать попадания кислоты в глаза, на кожу и одежду.

7.8 При работах по обезжириванию и травлению лопаток строго запрещается курить и применять открытый огонь на расстоянии ближе 5 м от места работы

7.9 В случае попадания кислоты на кожу пораженное место необходимо сразу промыть большим количеством воды и затем 10 %-ным раствором соды (натрий двууглекислый).

7.10 При попадании кислоты в рот или глаза необходимо прополоскать рот и промыть глаза водой и 2 %-ным раствором питьевой соды (натрий двууглекислый) и обратиться к врачу

Приложение 5

МЕТОДИКА ДИАГНОСТИРОВАНИЯ ДИСКРЕТНО-ФАЗОВЫМ МЕТОДОМ РАБОЧИХ ЛОПАТОК В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ

1 Задачи, решаемые методом

При диагностике рабочих лопаток в процессе эксплуатации с помощью дискретно-фазового метода выявляются отклонения от нормы параметров состояния рабочих лопаток и цельнофрезерованного бандажа:

- амплитуд колебаний вершин лопаток;

- статических координат вершин лопаток.

2 Сущность метода

Сущность дискретно-фазового метода диагностики и контроля состояния рабочих лопаток заключается в определении амплитуд колебаний вершин лопаток и их статических координат с использованием для этого сигналов от датчиков:

- периферийного;

- опорного импульса.

Периферийный датчик устанавливается над вершиной рабочей лопатки в козырьке диафрагмы без выступа в проточную часть турбоагрегата. Датчик опорного сигнала дает один импульс за один оборот.

Принимаемые сигналы подвергаются обработке, в результате чего устанавливаются:

- размах колебаний вершин лопаток,

- положение вершины лопатки на ступени.

3 Применяемая аппаратура и требования к ее характеристикам

Техническое требование к программно-аппаратурным средствам для обработки измерительных сигналов по дискретно-фазовому методу:

- точность определения амплитуд колебаний вершин лопаток и цельнофрезерованного бандажа - не менее 0,1 мм.

4 Порядок проведения работ по диагностике лопаток фазодискретным методом

4.1 На турбоагрегате устанавливается аппаратура (датчики, программно-аппаратурные средства, соединительные линии).

4.2 На режимах холостого хода, синхронизации, малорасходных, частичных и номинальных нагрузок, срывах вакуума, колебаниях реактивной нагрузки определяются параметры состояния рабочих лопаток.

4.3 Контролируются параметры состояния рабочих лопаток в процессе эксплуатации агрегата. Данные архивируются.

4.4 При изменении параметров состояния рабочих лопаток в процессе эксплуатации в случае их отклонений от типовых предельных значений выдаются рекомендации по останову турбоагрегата, профилактическому осмотру лопаточного аппарата, ограничениям в несении агрегатом электрических и тепловых нагрузок.

5 Нормы контроля

Нормы контроля состояния лопаточного аппарата формируются для каждого типа турбоагрегата индивидуально. На первом этапе набирается статистика параметров состояния рабочих лопаток для контролируемой ступени Далее контролируется отклонение параметров состояния рабочих лопаток от среднестатистического уровня. Обработанные результаты принимаются за нормативные.

Например, по фактическим экспериментальным данным по двум турбоагрегатам 250 МВт (ТМЗ) и одному турбоагрегату 300 МВт (ЛМЗ) типовой уровень состояния контролируемых ступеней составляет:

- средние амплитуды колебаний небандажированных вершин лопаток в режимах частичных и номинальных нагрузок - до 1,7 мм;

- средние статические смещения координат вершин небандажированных лопаток - до 3 мм;

- средние амплитуды аксиальных колебаний цельнофрезерованного бандажа в режимах частичных и номинальных нагрузок - до 0,7 мм;

- средние статические смещения координат цельнофрезерованного бандажа - до 0,5 мм.

Приложение 6

ШКАЛЫ КОРРОЗИОННЫХ ПОВРЕЖДЕНИЙ

|

По максимальным размерам коррозионных язв |

По плотности распределения язв |

||

|

Классификационная группа |

Максимальный диаметр язв, мм |

Классификационная группа |

Плотность язв, шт/см2 |

|

1 балл |

0,1 |

А |

До 2 |

|

2 балл |

0,1 - 0,5 |

Б |

2 - 10 |

|

3 балл |

0,5 - 1,0 |

В |

10 - 100 |

|

4 балл |

1,0 - 2,0 |

Г |

Более 100 |

|

5 балл |

2,0 - 4,0 и (или)травление поверхности |

|

|

|

6 балл |

Общая коррозия с потерей профиля |

|

|

Приложение 7

ФОРМУЛЯРЫ ПО РЕМОНТУ И РЕЗУЛЬТАТАМ КОНТРОЛЯ ЛОПАТОК

|

1 Общие сведения о турбине Энергосистема ______________________________________________________________ Электростанция _____________________________________________________________ Турбина ___________________________________________________________________ (тип турбины, завод-изготовитель) Станционный номер _________________________________________________________ Заводской номер ____________________________________________________________ Год изготовления ___________________________________________________________ Год пуска __________________________________________________________________ Наработка на момент обследования: наработка _______________________ч; количество пусков _________________ Расчетные параметры на входе В ЦВД давление ____________________________________________________ МПа; температура _________________________________________________ °С; В ЦСД давление ____________________________________________________ МПа; температура _________________________________________________ °С; В ЦНД давление ____________________________________________________ МПа; температура _________________________________________________ °С; Начальник ПТО __________________________________________________________ (ф.и.о, подпись) 2 Сведения о сборке ступеней турбины

Начальник ПТО ___________________________________ (ф.и.о, подпись) Начальник КТЦ ___________________________________ (ф.и.о, подпись) 3 Сведения о повреждениях рабочих лопаток турбины

Начальник ПТО ___________________________________ (ф.и.о, подпись) Начальник КТЦ ___________________________________ (ф.и.о, подпись) 4 Сведения о ремонтах поврежденных лопаток

Начальник ПТО ___________________________________ (ф.и.о, подпись) Начальник КТЦ ___________________________________ (ф.и.о, подпись) 5 Результаты контроля лопаток

Начальник лаборатории металлов ______________________________ (ф.и.о, подпись) Начальник КТЦ _____________________________________________ (ф.и.о, подпись) 6 Результаты вибрационных испытаний Испытания пакетов лопаток

Результаты испытаний пакетов лопаток

Испытания системы диск-лопатки

Руководитель службы, проводившей измерения ______________________________________ (ф.и.о, подпись) Начальник КТЦ _____________________________________________ (ф.и.о, подпись)

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Приложение 8

ПОРЯДОК ПРОВЕДЕНИЯ РЕМОНТА РАБОЧИХ ЛОПАТОК ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ВО ВЛАЖНОМ ПАРЕ

Известно, что входные и выходные кромки лопаток последних ступеней подвергаются эрозионному износу.

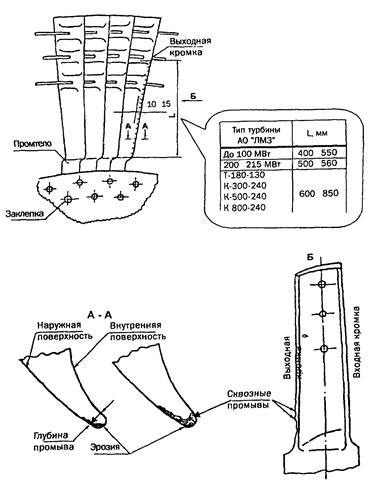

Эрозия выходных кромок начинается от корня лопаток и распространяется по высоте на 400 - 550 мм (для турбин К-300-240, К-500-240, К-800-240 АО «ЛМЗ» эта высота может достигать 600 - 650 мм). Ширина эрозии на наружной поверхности составляет 10 - 15 мм. Процесс эрозионного износа выходных кромок идет значительно интенсивнее при работе турбины с увеличенной влажностью за последней ступенью.

Эрозия входных кромок начинается от периферии лопаток и распространяется по высоте на 300 - 500 мм. На некоторых лопатках встречается сквозная эрозия входных кромок, имеющая вид промывов за стеллитовыми пластинами.

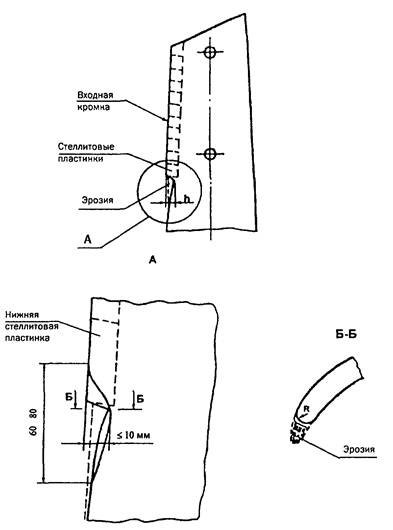

1 Значительную опасность для рабочих лопаток последних ступеней представляет эрозия входной кромки ниже стеллитовых пластин. В этом месте, при эрозионном разрушении на глубину до h = 5 - 6 мм, может возникнуть усталостная трещина с последующим ее развитием и поломкой лопатки (глубину эрозии следует считать от входной кромки лопатки с учетом стеллитовой пластинки), рисунок 8.1.

Для предупреждения возможных поломок рабочих лопаток последних ступеней должны проводиться осмотр и ремонт входных кромок. Ремонту подлежат лопатки, имеющие эрозионные промывы входных кромок ниже стеллитовых пластинок на величину, оговоренную заводом-изготовителем турбины для лопаток конкретной конструкции. Для лопаток последних ступеней турбин К-300-240-1 АО «ЛМЗ» эта величина составляет 5 - 6 мм и более.

Рисунок 8.1 - Ремонт эрозионно изношенной входной кромки лопатки ниже стеллитовых пластин (для К-300-240-1 АО «ЛМЗ»)

2 Ремонт эродированных входных кромок лопаток ниже стеллитовых пластин рекомендуется вести в следующем порядке:

2.1 Плавно опилить входные кромки рабочих лопаток ниже последней стеллитовой пластинки, выбрав эрозионное разрушение и захватив при этом слой чистого металла толщиной до 0,5 мм.

2.2 Допускается выборка входной кромки (для лопаток последних ступеней К-300-240-1 АО «ЛМЗ») на глубину не более 10 мм (глубину выборки считать от входной кромки с учетом стеллитовой пластинки) (см. рисунок 8.1).

2.3 Зона опиловки по высоте лопатки может составлять 60 - 80 мм. Обеспечить плавность по высоте входной кромки в направлении вершины лопатки нужно за счет обработки нижней стеллитовой пластинки.

2.4 Скруглить входные кромки лопатки в месте дополнительной обработки.

2.5 Место выборки заполировать с шероховатостью 0,4 - 0,8 мкм и провести контроль травлением входных кромок всех лопаток с вогнутой стороны в районе стеллитовых пластинок и в месте дополнительной обработки согласно инструкции по травлению. Допускается контроль входных кромок методами МПД, ВТК, ЦД или УЗК.

2.6 Если будут обнаружены на лопатках трещины, полная выборка которых превысит допустимую заводом-изготовителем турбины величину (для лопаток последних ступеней турбин К-300-240-1 АО «ЛМЗ» она составляет 10 мм), то лопатки в этом случае подлежат замене.

Рисунок 8.2 - Эрозия выходных кромок

3 Работы, связанные с ремонтом выходных кромок лопаток последних ступеней ЧНД, должны производиться в следующем порядке:

3.1 Осмотреть выходные кромки всех рабочих лопаток последних ступеней НД с целью выявления эрозионного износа и дефектов, связанных с механическими повреждениями, радиусов закруглений на кромках и др. Все замеченные дефекты заносятся в формуляр. Последующие осмотры должны проводиться в каждый текущий и капитальный ремонты.

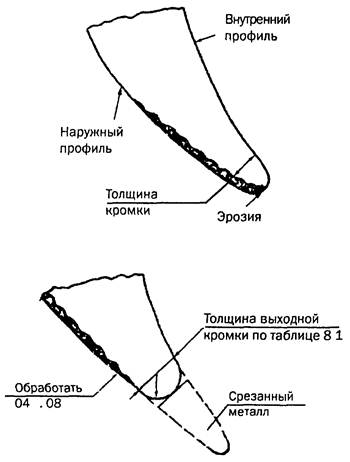

3.2 Рабочие лопатки, имеющие эрозионный износ, при котором минимальная толщина кромки составляет не менее (1,5 ± 0,1) мм, что соответствует глубине промыва примерно (0,5 ± 0,1) мм в зоне до 300 мм по высоте, (0,4 ± 0,1) мм в зоне от 300 мм и выше, допускаются к дальнейшей эксплуатации (рисунки 8.2, 8.3) с обязательным проведением ультразвукового или вихретокового контроля выходных кромок в соответствии с утвержденными методиками.

Рисунок 8.3 - Подрезка и обработка выходной кромки

Примечание - Цифры приведены в качестве примера для лопаток последних ступеней турбин К-300-240-1 АО «ЛМЗ».

3.3 Рабочие лопатки, имеющие глубину промыва выходной кромки больше указанных в п. 3.2 величин, а также рабочие лопатки, имеющие сквозную эрозию выходных кромок, подлежат замене или ремонту. Ремонту подлежат также лопатки, имеющие дефекты, указанные в п. 3.1.

3.4 Решение о ремонте выходных кромок рабочих лопаток указывается в формуляре осмотра.

3.5 Ремонт эродированных выходных кромок рабочих лопаток проводится в следующем порядке:

3.5.1 Механически обрабатывают (подрезают) выходные кромки с торца до заданной толщины. Они должны быть выдержаны согласно таблице 8.1.

3.5.2 Закругляют углы подрезанной выходной кромки и одновременно удаляют эродированный слой с наружной поверхности профиля на расстоянии до 3 мм от выходной кромки. На остальной поверхности эродированный слой рекомендуется не удалять.

3.5.3 Полируют вдоль оси лопатки обработанную часть выходной кромки с шероховатостью 0,4 - 0,8 мкм.

3.6 Выступающие из плоскости колеса выходные кромки лопаток от корневого сечения до высоты L (см. таблицу 8.1) путем опиловки приводят в эту плоскость.

Таблица 8.1 - Допустимые размеры лопаток, прошедших ремонт выходных кромок

|

Тип турбины |

Расстояние от корневого сечения, мм |

Толщина выходной кромки после подрезки, мм, не менее |

Длина хорды, мм |

L, мм (см. рисунок 8.2) |

|

Для турбин АО «ЛМЗ» |

||||

|

До 100 МВт |

80 («а») |

2,2 |

97 |

|

|

К-50-90-1 (2), |

165 |

2,0 |

91 |

|

|

К-100-90-2 (5), |

330 |

1,5 |

81 |

|

|

К-50-90-3 (4), |

465 («в») |

1,4 |

73 |

400 - 550 |

|

К-100-90-6 (7), |

|

|

|

|

|

ПТ-60-90, |

|

|

|

|

|

ПТ-60-130, |

|

|

|

|

|

ПТ-80-130 |

|

|

|

|

|

От 200 до |

20 («а») |

2,3 |

100 |

|

|

215 МВт |

70 |

2,2 |

97 |

|

|

К-210-130-3, |

170 |

2,0 |

92 |

500 - 550 |

|

К-200-130-1, |

220 |

1,9 |

90 |

|

|

К-215-130 |

320 |

1,7 |

90 |

|

|

|

500 («в») |

1.4 |

90 |

|

|

Т-180-130, |

20 («а») |

2,0 |

108 |

|

|

К-300-240-1 (3), |

115 |

2,0 |

102 |

|

|

К-500-240, |

270 |

1,8 |

97 |

600 - 650 |

|

К-800-240-3 (1, 2), |

375 |

1,7 |

98 |

|

|

|

530 |

1,5 |

105 |

|

|

К-800-240-5 |

635 («в») |

1,4 |

110 |

|

|

Для турбин АО «ТМЗ» |

||||

|

Т-100/120-130, |

25 |

2,3 |

101 |

|

|

Т-50/60-130, |

50 |

2,3 |

98 |

|

|

ПТ-50/60-130/7 |

86 |

2,1 |

96 |

|

|

|

122 |

2.0 |

94 |

|

|

|

158 |

1,8 |

93 |

|

|

|

194 |

1,6 |

93 |

|

|

|

234 |

1,6 |

94 |

|

|

|

247,5 |

2,5 |

96 |

|

|

|

275 |

1,2 |

95 |

|

|

|

300 |

1,0 |

95 |

|

|

|

323,4 |

1,0 |

95 |

|

|

|

360 |

1,0 |

95 |

|

|

Т-250/300-240 |

670 |

|

127 |

|

|

(31 и 40 ступеней) |

810 |

|

120 |

|

|

|

880 |

|

115 |

|

|

|

940 |

|

111 |

|

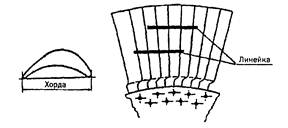

Для контроля этой операции можно использовать линейку, прикладывая ее одновременно к 4 - 5 лопаткам и добиваясь ее качания в пределах 1 мм (рисунок 8.4).

3.7 Длина хорд сечений лопаток (см. рисунок 8.4), на которых проводилась опиловка выходных кромок, должна быть не менее величин, указанных в таблице 8.1.

Рисунок 8.4 - Контроль положения выходных кромок в

осевом направлении и измерение хорды

3.8 Входные и выходные кромки могут обрабатываться при помощи шлифмашины ИП 2009 (ШР-06) следующим режущим инструментом: борфрезой цилиндрической диаметрами 12 - 16 МН № 2189-61, шлифовальными кругами:

|

ПП Ø 30×32×10 |

24А 25 - 40 СМК; |

|

ПП Ø 40×40×13 |

24А 25 - 40 СМК; |

|

ПП Ø 60×20×20 |

14А 40 - 50 СМБ, |

|

ПП Ø 80×20×20 |

14А 40 - 50 СМБ ГОСТ 2424-83, |

гибкими резиновыми кругами с внедренным в них абразивом. Можно также использовать войлочные круги Ø 30 - 40 мм с наклеенным на них с помощью мездрового клея шлифзерна 12, 20.

Для контроля получаемой после обработки выходной кромки следует использовать радиусные шаблоны № 1 ...6,0 ТУ 2-034-228-88.

3.9 При шлифовании прижоги на выходных кромках лопаток не допускаются.

3.10 После окончания работ по опиловке выходных кромок все лопатки на колесе подвергаются окончательному дефектоскопическому контролю методами МПД, ВТК или ЦД. В сомнительных случаях отдельные лопатки или вся ступень должны быть подвергнуты контролю методом травления.

3.11 Если после опиловки выходных кромок размер хорды сечений лопаток имеет меньшую величину, чем указанная в таблице 8.1, а также в случае обнаружения в результате контроля трещин, эти лопатки должны быть заменены.

3.12 Если выходные кромки во время ремонта срезаны до предельных величин, необходимо предусмотреть замену этих лопаток при последующих ремонтах.

СОДЕРЖАНИЕ