Госстрой СССР

Союзметаллостройниипроект

Центральный ордена Трудового Красного

Знамени

научно-исследовательский и проектный институт

строительных металлоконструкций имени Н.П. Мельникова

ЦНИИПРОЕКТСТАЛЬКОНСТРУКЦИЯ им. Мельникова

РЕКОМЕНДАЦИИ

ПО ОБСЛЕДОВАНИЮ

СТАЛЬНЫХ КОНСТРУКЦИЙ

ПРОИЗВОДСТВЕННЫХ ЗДАНИЙ

Москва - 1988 г.

Настоящие Рекомендации составлены в институте ЦНИИпроектстальконструкция им. Мельникова к.т.н. Левитанским И.В., к.т.н. Кудишиным В.И. (ОЭИ) и к.т.н. Гладштейном Л.И. (ОИСМ). В работе над Рекомендациями приняли участие также д.т.н. Горев В.В., к.т.н. Порядин И.В. и к.т.н. Бабкин В.И. (ЦНИИЛМК).

При разработке настоящих Рекомендаций использованы материалы МИСИ им. Куйбышева, а также учтены замечания и предложения институтов МакИСИ, СИСИ, ГПИ Ленпроектстальконструкция, ГПИ Днепрпроектстальконструкция и отделений ЦНИИпроектстальконструкция.

Рекомендации содержат основные положения по составу и последовательности выполнения работ по обследованию несущих металлических конструкций одноэтажных производственных зданий и критерии оценки их технического состояния. В приложениях содержатся справочные материалы, необходимые при обследовании.

Рекомендации предназначены для инженерно-технических работников проектных организаций, НИИ и вузов, проводящих обследования несущих стальных строительных конструкций, а также могут быть использованы службами эксплуатации производственных зданий и сооружений.

СОДЕРЖАНИЕ

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие Рекомендации распространяются на несущие стальные конструкции производственных зданий: прогоны, стропильные фермы, связи, фонари, подкрановые конструкции, балки перекрытия, колонны и т.д., подвергающиеся обследованию с целью восстановления, усиления и реконструкции, а также разработки мероприятий по восстановлению их эксплуатационных свойств.

1.2. Особенности обследования и оценки технического состояния других видов металлоконструкций разрабатываются в виде отдельных Рекомендаций, которые будут составляться в виде дополнений к настоящему изданию.

1.3. Комплекс работ по восстановлению, усилению и реконструкции зданий или сооружений включает:

- обследование конструкций;

- оценку технического состояния обследованных конструкций, включая принятие решений по методам восстановления или усиления;

- составление проекта ремонта, усиления или замены конструкций;

- составление проекта производства работ;

- выполнение работ по восстановлению, усилению или реконструкции;

- осуществление мероприятий по поддержанию конструкций в работоспособном состоянии.

Рекомендации включают указания по методике выполнения первых двух из вышеперечисленных этапов и предназначены для инженерно-технических работников объединения «Союзметаллостройниипроект», а также научных работников и сотрудников вузов и проектных организаций данного профиля.

- указания директивного письма Госстроя СССР от 20.03.79 № 26Д «Обследование примененных в зданиях и сооружениях несущих стальных конструкций, изготовленных из кипящей стали»;

- предстоящая реконструкция здания или сооружения, связанная с изменением нагрузок и воздействий, а также объемно-планировочного и конструктивного решений;

- несоответствие конструкций требованиям обеспечения технологического процесса в здании и сооружении;

- авария, произошедшая в здании и вызвавшая повреждение конструкций;

- значительный физический износ конструкций, выражающийся в появлении и нарастании повреждений, грозящих нарушением эксплуатационных свойств конструкций (трещины в основном металле или сварных швах, значительные коррозионные поражения, расстройство стыков, нарастание статических и динамических перемещений и т.д.);

- длительный срок (несколько десятилетий) эксплуатации конструкций, на которые отсутствует техническая документация и которые необходимо сохранить в пригодном для эксплуатации состоянии по техническим, экономическим, историческим и другим причинам на срок 5 и более лет.

Основаниями могут служить также и другие технически и экономически обоснованные причины.

Все работы по восстановлению эксплуатационных свойств, усилению или реконструкции металлоконструкций должны выполняться при условии их технической целесообразности и экономической эффективности.

1.5. В состав работ по обследованию конструкций в общем случае входят:

- подготовительные работы;

- освидетельствование конструкций в натуре;

- определение свойств стали, определение расчетных сопротивлений;

- уточнение фактических и прогнозирование будущих нагрузок, воздействий и условий эксплуатации, установление расчетных величин;

- составление заключения о фактическом состоянии обследованных конструкций, нагрузках и условиях эксплуатации.

1.6. Задачей обследования является выявление отклонений. Различают отклонения проектных решений и отклонения действительного состояния конструкций.

Отклонения проектных решений определяются как отличия конструктивных решений, принятых в проекте обследуемых конструкций, от требований современных норм и современной конструктивной формы.

Отклонения действительного состояния конструкций определяются как отличие от предусмотренных проектом:

- пространственного положения,

- геометрических размеров, формы и сплошности конструкций и их элементов,

- качества, сечения и размещения соединительных элементов,

- свойств стали конструктивных элементов и соединений.

Отклонения действительного состояния, возникшие на стадии изготовления и монтажа конструкций, принято называть дефектами, а возникшие в результате действия нагрузок и условий эксплуатации конструкции - повреждениями.

1.7. К дефектам и повреждениям стальных конструкций относятся:

- отклонения длин элементов, положения узлов и стыков, взаимного расположения элементов и их положения в пространстве от проектных;

- изменение площадей поперечных сечений элементов вследствие ошибок, допущенных при изготовлении, коррозии, абразивного износа и др.;

- отсутствие конструктивных и соединительных элементов, предусмотренных проектом;

- искажение формы конструктивных и соединительных элементов по сравнению с предусмотренной проектом (искривление осей, винтообразность, погнутость кромок, хлопуны в листовых элементах и т.д.);

- уменьшенное сечение и длина сварных швов, непроектный диаметр болтов или заклепок и т.д.;

- нарушение сплошности элементов и соединений (отверстия, надрезы, трещины, забоины, расслой; непровары, поры и другие дефекты сварных швов; отрыв головок заклепок, отсутствие и незатянутые гайки болтов) и др.

1.8. Отклонения состояния конструкций могут быть допустимыми и недопустимыми.

Допустимыми считаются отклонения, наличие которых не препятствует работоспособности конструкции. Недопустимыми считаются отклонения, наличие которых делает конструкцию ограниченно работоспособной или неработоспособной.

1.9. В состав работ по оценке технического состояния конструкций в общем случае входят:

- проверочный расчет конструкций с учетом выявленных при обследовании дефектов, повреждений, фактических свойств стали, фактических и прогнозируемых нагрузок, воздействий и условий эксплуатации, а также с учетом резервов несущей способности конструкций;

- испытание конструкций (в случае необходимости);

- составление заключения о соответствии технического состояния конструкции фактическим и прогнозируемым нагрузкам, воздействиям и условиям эксплуатации, включая выявление недопустимых отклонений.

1.10. За оценкой технического состояния, как правило, следуют:

- разработка конструктивных мероприятий по устранению недопустимых отклонений, сохранению и восстановлению эксплуатационных свойств конструкций, включая мероприятия по обеспечению работоспособности конструкций на период до проведения работ по восстановлению или усилению и др.;

- составление задания на выполнение проекта реконструкции, проекта ремонта, усиления или замены отдельных частей конструкций.

1.11. Материалы всех работ, предусмотренных настоящими «Рекомендациями», подлежат обязательному включению предприятиями-заказчиками в состав технической документации объекта.

1.12. Наряду с данными Рекомендациями при оценке технического состояния металлоконструкций необходимо пользоваться следующими нормативно-техническими документами:

- СНиП II-23-81 раздел 20 и приложение 10;

- Пособие по проектированию усиления стальных конструкций (к разделу 20 СНиП II-23-81);

- Пособие по контролю за состоянием металлических строительных конструкций зданий и сооружений в агрессивных средах, проведению обследований и проектированию восстановления защиты конструкций от коррозии к СНиП 2.03.11-85;

- Рекомендации по учету влияния дефектов и повреждений на эксплуатационную пригодность стальных конструкций производственных зданий. М., ЦНИИПСК, 1987 г.;

- Рекомендации по кодированию информации о дефектах и повреждениях строительных металлоконструкций. М., ЦНИИПСК, 1984 г.

2. ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ

2.1. Подготовительные работы включают:

- получение и согласование заданий на проведение обследования;

- ознакомление с объектом обследования в натуре;

- технико-экономическую оценку эффективности работ по восстановлению и усилению или реконструкции;

- подбор и анализ технической документации;

- подготовку форм и ведомостей;

- оформление договора и протокола согласования условий проведения обследования;

- составление рабочей программы обследования.

2.2. Задание на выполнение работ, выданное предприятием-заказчиком и согласованное организацией-исполнителем, должно содержать обоснование их проведения (согласно п. 1.4) и необходимую техническую документацию, перечень которой согласовывается между сторонами. Форма задания приведена в приложении № 1.

2.3. Ознакомление с объектом обследования в натуре.

2.3.1. Ознакомление имеет целью установить целесообразность проведения обследования, собрать и подготовить материалы для оформления договора и спланировать мероприятия по обеспечению безопасного доступа к конструкциям.

2.3.2. При ознакомлении производится:

- осмотр конструкций;

- оценка соответствия фактического объемно-планировочного решения здания проекту;

- оценка условий эксплуатации конструкций (выделения пыли, влаги, агрессивных факторов, экстремальных температурных воздействий, динамических, ударных, циклических нагрузок и других особенностей);

- определение участков с наибольшей степенью износа конструкций и предполагаемых причин износа;

- определение способа доступа к конструкциям (возможность освидетельствования конструкций с мостовых кранов, технологического оборудования, переходных мостиков, галерей; лестниц, передвижных подъемных механизмов; необходимость отключения электросетей, перерывов в ходе технологического процесса, устройства лесов, подмостей, настилов и специальных приспособлений);

- разработка основных мероприятий по обеспечению условий безопасного ведения работ по обследованию;

- предварительная оценка характера, объема и трудоёмкости работ;

- выявление возможного аварийного состояния конструкций и разработка мероприятий по предотвращению аварии.

2.4. Подбор и анализ технической документации.

- паспорт на здание или сооружение;

- комплект общестроительных чертежей с указанием изменений, внесенных при производстве работ;

- акты освидетельствования скрытых работ и акты промежуточной приемки отдельных ответственных конструкций;

- журналы производства работ и авторского надзора;

- результаты геодезических измерений при проверке разбивочных осей и установке конструкций;

- комплект рабочих чертежей КМ и КМД и АР с расчетами конструкций с согласованными отступлениями, допущенными при изготовлении и монтаже;

- акты проверки качества сварных швов;

- сертификаты, технические паспорта и другие документы, удостоверяющие качество материалов, конструкций и деталей (стали, метизов, сварочных материалов и т.д.);

- акты на окраску, выполненную на монтаже;

- акты приемки здания в эксплуатацию с указанием недоделок, акты устранения недоделок:

- акты приемочных испытаний и испытаний в процессе эксплуатации;

- технический журнал по эксплуатации здания;

- акты результатов периодических осмотров конструкций;

- результаты геодезической съемки положения конструкций в процессе эксплуатации;

- отчеты и заключения специализированных организаций о ранее выполненных обследованиях;

- документы о текущих и капитальных ремонтах, усилении, реконструкции, окраске;

- документы, характеризующие фактические технологические нагрузки и воздействия и их изменения в процессе эксплуатации;

- документы, характеризующие физические параметры внутрицеховой среды (состав и концентрация газов, влажность, температура, тепло- и пылевыделения и т.д.);

- акты изыскательских организаций о грунтах и допустимых нагрузках на грунт и др.

2.4.2. Техническая документация, перечисленная в п. 2.4.1, может находиться:

- в УКСе (ОКСе) или проектно-конструкторском отделе предприятия;

- в заводских и цеховых подразделениях службы технического надзора за состоянием строительных конструкций;

- в архиве предприятия;

- в архиве организации, проектировавшей данный объект;

- в архиве завода-изготовителя стальных конструкций;

- в организации, производившей монтаж конструкций;

- в государственном архиве народного хозяйства.

Для получения дополнительных сведений об обследуемых конструкциях может производиться опрос работников предприятия, занятых эксплуатацией строительных конструкций, их ремонтом и реконструкцией, специалистов организации, проектировавшей объект и т.п.

2.4.3. На основании анализа и отбора технической документации должны быть получены следующие данные, необходимые для обследования:

- паспортные данные; отрасль промышленности, название предприятия и его код по ОКОПО, название обследуемого здания и его инвентарный номер, организации - исполнители технологической, общестроительной части проекта и чертежей КМ и КМД, завод-изготовитель стальных конструкций, монтажная организация, даты проектирования, монтажа и сдачи объекта в эксплуатацию; если проектирование выполнялось несколькими организациями и в различные периоды, приводятся наименования всех организаций-проектировщиков, указываются границы каждого проекта и годы выпуска всех проектов;

- сведения о конструктивном решении здания; планы, разрезы здания с указанием генеральных размеров, монтажные схемы конструкций; чертежи КМ и КМД; состав перекрытий, покрытий и стенового ограждения; конструктивные особенности (преднапряженные, биметаллические конструкции и др.);

- нагрузки и воздействия, принятые при проектировании; листы нагрузок; расчетные схемы; расчетные листы основных несущих элементов;

- сведения об условиях эксплуатации конструкций и их предполагаемых изменениях на последующие периоды эксплуатации объекта;

- характеристика производства по взрывной, взрывопожарной опасности (в соответствии с действующей главой СНиП «Производственные здания промышленных предприятий»).

2.4.4. Полученные в соответствии с п. 2.4.1 чертежи конструкций анализируют с целью установить, на основании каких нормативных документов (СНиП, ТУ, ГОСТов) они составлены и в чем отличие их требований от действующих нормативных документов. Проект проверяется в части выбора расчетных схем, качества стали, сбора нагрузок, методов расчета, подбора сечений и конструктивных решений элементов, узлов и соединений.

В результате такой проверки должны быть установлены все отклонения расчета и конструктивных решений, принятых в чертежах, от действующих на момент обследования норм и сложившихся конструктивных решений.

2.4.5. При отсутствии рабочих чертежей КМ и КМД предприятие-заказчик организует составление обмерочных чертежей силами служб эксплуатации зданий и сооружений. В отдельных случаях к составлению обмерочных чертежей может быть привлечена организация, производящая обследование, на основе специального соглашения. Обмерочные чертежи по степени деталировки должны соответствовать требованиям к чертежам КМД.

2.4.6. При отсутствии данных о геодезических съемках конструкций (в основном - подкрановых), предприятие-заказчик обязано до начала обследования произвести их геодезическую съемку по схеме, согласованной с организацией-исполнителем.

2.5. Составление рабочей программы обследования.

На основании анализа задания технической документации и ознакомления с объектом составляется рабочая программа обследования, включающая:

- технико-экономическое обоснование (по п. 1.4);

- цель и задачи обследования;

- конкретный состав, объем и характер работ по обследованию в зависимости от задания на обследование, полноты и качества проектной и технической документации, условий эксплуатации и др.;

- методику выполнения работ, необходимые приборы, инструменты, материалы;

- указания о способе доступа к освидетельствуемым конструкциям со схемами необходимых приспособлений;

- график выполнения работ;

- мероприятия по технике безопасности при выполнении работ, утвержденные представителем заказчика.

2.6. Оформление договора и протоколов согласования условий проведения обследования.

2.6.1. Договор заключается между предприятием-заказчиком, на балансе которого находится объект, и организацией-исполнителем в установленном для данного вида работ порядке. Договор заключается после согласования сроков и объемов работ, получения задания, согласования его организацией-исполнителем.

2.6.2. Одновременно с договором составляется и подписывается протокол согласования условий проведения работ на действующем предприятии с указанием перечня конкретных мероприятий, обеспечивающих возможность доступа к конструкциям с соблюдением требований охраны труда и техники безопасности. Протокол составляется и подписывается представителями исполнителя и заказчика, ответственными за проведение работ, и утверждается руководителями обеих организаций (см. приложение № 2).

2.6.3. К протоколу могут прилагаться:

- схемы конструкции и расположение вспомогательных средств (лестниц, подмостей, стремянок, настилов, телескопических вышек), необходимых для обеспечения доступа к обследуемым конструкциям;

- график согласования сроков временной остановки мостовых кранов и другого технологического оборудования и использования их в процессе обследования.

2.6.4. По мере необходимости, при изменении условий проведения обследования, в протокол согласования вносятся дополнения в виде протоколов рабочих совещаний ответственных представителей заказчика и организаций-исполнителя.

3. ОСВИДЕТЕЛЬСТВОВАНИЕ КОНСТРУКЦИЙ

3.1. Общие положения

3.1.1. Целью освидетельствования конструкций является обнаружение в них отклонений действительного технического состояния (отклонений конструктивного исполнения элементов от проектного, отклонений геометрических размеров и пространственного положения конструкций, а также дефектов и повреждений конструктивных элементов и соединений).

3.1.2. При натурном освидетельствовании конструкций определяются их следующие характеристики:

- отклонения размеров между осями основных конструктивных элементов (пролет, шаг колонн, отметки характерных узлов конструкций, расстояния между узлами и т.д.);

- отклонения фактических осей элементов от проектных;

- отклонения габаритных размеров и длин конструктивных элементов;

- отклонения размеров поперечных сечений элементов и соответствие примененных профилей принятым в проекте;

- наличие и местоположение стыков, мест изменения сечений, ребер жесткости, соединительных элементов, связей, опорных частей;

- отклонения в длине, высоте и качестве сварных швов, размещении, количестве и диаметре заклепок и болтов;

- наличие специальной обработки и пригонки кромок и торцов;

- дефекты и повреждения элементов и узлов и т.п.

Особое внимание при освидетельствовании следует обратить на элементы и узлы, разрушение которых может привести к обрушению конструкции (например - пояса и опорные раскосы ферм, пояса балок, укрупнительные стыки и др.), а также на участки, где после реконструкции возрастет интенсивность технологических нагрузок и воздействий.

3.1.3. Для доступа к конструкциям при освидетельствовании следует по возможности использовать имеющиеся в здании средства: мостовые и подвесные краны, переходные площадки и галереи, технологическое оборудование и т.д. Устройство специальных подмостей, лесов, площадок, настилов, люлек и т.д. требуется только тогда, когда нет возможности использовать вышеназванные средства. В отдельных случаях можно пользоваться легкими приставными или навесными лестницами, стремянками, если это не противоречит правилам техники безопасности.

3.2. Техника выявления отклонений, дефектов и повреждений.

3.2.1. Выявление отклонений, дефектов и повреждений и измерение их величин производится путем осмотра и обмера конструкций с использованием измерительного инструмента: линеек, рулеток, стальных струн, штангенциркулей, нутромеров, щупов, шаблонов, угломеров, уровней, отвесов, луп, измерительных микроскопов, фотоаппаратов, а также, в случае необходимости, - специальных измерительных приборов: нивелиров, теодолитов, дальномеров, фототеодолитов, различных дефектоскопов и приборов, неразрушающих методов контроля качества металла. Приспособления, инструменты и приборы должны обеспечивать требуемую точность измерений и отвечать требованиям техники безопасности. Примерный перечень приборов и инструментов производится в приложении № 3.

3.2.2. Общие размеры конструкций (пролеты, шаги, длины конструктивных элементов, разности отметок и т.д.) определяются при помощи стальных рулеток, геодезических мерных лент, металлических линеек, складных метров, а также с использованием нивелиров, теодолитов, лазерных дальномеров, фототеодолитов и т.п.

3.2.3. Для определения расстояний между характерными точками конструкций, как правило, выполняется геодезическая съемка конструкций. Она должна выполняться преимущественно геодезической службой предприятия или специализированной организацией. В отдельных случаях допускается производить геодезическую съемку силами группы обследования при условии укомплектования ее специалистами, имеющими геодезическую подготовку.

3.2.4. При производстве измерений геометрического положения колонн и подкрановых конструкций мостовые краны должны быть удалены за пределы обследуемой зоны и их положение должно быть зафиксировано в документах по обследованию.

При нивелировке неразрезных подкрановых балок рекомендуется нагружать балки мостовым краном, устанавливаемым рядом с нивелирной рейкой для того, чтобы выбрать зазоры в сопряжениях. При этом давление колес крана должно быть минимальным.

3.2.5. Отклонения элементов от вертикали могут измеряться при помощи отвеса из стальной проволоки с грузом 1 ¸ 10 кг, демпфированным путем погружения его и сосуд с водой или маслом. Величина отклонения измеряется металлической линейкой с точностью 1 мм. Кроме того, могут применяться геодезические приборы: теодолиты, лазерные визиры и др. Измерения с помощью этих приборов производятся в соответствии с инструкциями и пособиями по их применению.

3.2.6. Отклонения элементов и узлов по вертикали производятся, как правило, при помощи нивелира. Тип нивелира выбирается в соответствии с требуемой точностью измерения. Для определения разности отметок точек конструкции, между которыми отсутствует прямая видимость, рекомендуется применять гидравлическое нивелирование (см. рис. 1).

3.2.7. Угловые отклонения элементов от горизонтали и вертикали можно производить при помощи геодезических инструментов, точных уровней и оптических квадрантов (см. табл. 1, приложение 3).

3.2.8. При измерении искривлений элементов конструкции определяется их длина, форма и наибольшая стрелка искривления. Для местных погнутостей и вмятин, кроме того, измеряется длина искривленной части и осуществляется ее привязка по длине элемента. Измерение погнутостей и вмятин рекомендуется производить при помощи шаблонов (рис. 2), искривления элементов длиной 16 м рекомендуется измерять при помощи стальной струны, натянутой вдоль элемента и прикрепленной к его концам струбцинами. Отклонение элемента от струны измеряется в двух плоскостях стальной линейкой с миллиметровыми делениями.

Для измерения искривлений элементов большой длины (пояса ферм, балок, прогонов и др.) применяют теодолит в комплекте с освещенной рейкой (рис. 3).

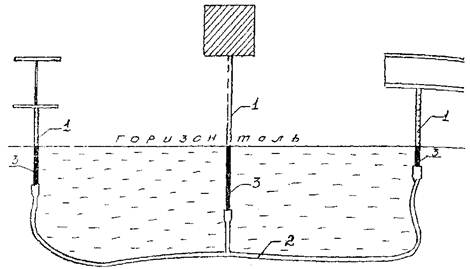

Рис. 1. Схема гидравлического нивелирования:

1 - стеклянные трубки с делениями, 2 - соединительная резиновая трубка, 3 - подкрашенная вода

Рис. 2. Шаблон для измерения искривлений элементов решетки ферм

Рис. 3. Освещенная рейка для измерения стрелки искривлений поясов ферм теодолитом

Рис. 4. Инструменты для замеров толщины элементов:

а - механический толщиномер, б - коррозионно-метрическая скоба, в - скоба

Рис. 5. Шаблоны для замера катетов швов:

а - универсальный шаблон А.И. Красовского, б - универсальный шаблон В.Э. Ушерова-Маршака, в - набор шаблонов

Рис. 6. Прибор Томашова

3.2.9. Для измерения поперечных сечений элементов конструкций применяют стальные линейки, угольники, штангенциркули, шаблоны, щупы и измерительные скобы (рис. 4, 6). Близким к оптимальному можно считать набор инструментов и приборов для обмеров конструкций, рекомендуемый ГПИ Ленпроектстальконструкция (в табл. 2, приложение 3).

3.2.10. Определение степени коррозионного повреждения стальных конструкций производится в соответствии с Пособием к СНиП 2.03.11-05 «Защита строительных конструкций от коррозии».

3.2.11. Контроль состояния заклепок и болтов нормальной и повышенной точности выполняется путем простукивания молотком массой 0,2 ¸ 0,5 кг. При ударе ослабленные и незатянутые болты издают глухой дребезжащий звук, а приложенный к ним палец ощущает дрожание. Наиболее ослабленные заклепки и болты проворачиваются от руки и смещаются от удара молотком. Неплотности прилегания головок к пакету и зазоры между листами в пакете проверяются с помощью набора щупов толщиной от 0,1 до 0,5 мм.

Усилие натяжения высокопрочных болтов проверяется при помощи динамометрического ключа.

3.2.12. К дефектам и повреждениям сварных швов относятся: хрупкие трещины, несплавления кромок, непровары, газовые поры, незаваренные кратеры, неподваренный корень шва, подрезы и другие дефекты, более подробный перечень которых содержится в ГОСТ 2601-84*.

Наиболее часто дефекты и повреждения сварных швов встречаются в конструкциях из кипящей стали и в швах, выполненных электродами с ионизирующей (меловой) обмазкой. Такие швы отличаются тем, что имеют неровную, бугристую, сильно окисленную поверхность.

3.2.13. Освидетельствование сварных швов включает следующие операции:

- зачистка швов от шлака и загрязнений;

- внешний осмотр швов с выявлением дефектов и повреждений;

- измерение катетов и длин швов;

- в необходимых случаях - определение степени провара и наличия внутренних дефектов (пор, шлаковых включений, внутренних трещин).

3.2.14. Зачистка поверхности швов производится металлическими щетками, шлак сбивают молотком, пыль сметают волосяными щетками. При сбивании шлака с сильно нагруженных швов, расположенных поперек растянутых элементов, и при работе во взрывоопасной атмосфере применяются медные или алюминиевые молотки, скребки и щетки.

3.2.15. Осматривается вся поверхность шва, и выявляются внешние дефекты сварки (подрезы, кратеры, переменное по длине сечение, наружные трещины, поры и т.д.). Для выявления мелких дефектов следует использовать лупы с 6 - 8-кратным увеличением.

3.2.16. Для измерения катета шва применяются универсальные шаблоны конструкции Красовского, Ушерова-Маршака и наборы шаблонов (рис. 5). Измерение катетов сварных швов необходимо производить не менее чем в трех местах по длине шва.

3.2.17. Для наиболее ответственных конструкций, работающих в тяжелых условиях: повышенные и динамические нагрузки, низкая температура эксплуатации, а также в конструкциях из кипящей стали, в случае обнаружения трещин и других дефектов в швах аналогичных конструкций, следует определять степень провара угловых швов. Для этого по оси шва засверливается отверстие диаметром на 6 мм больше ширины наружной поверхности шва. Стенки отверстия протравливаются 20 % спиртовым раствором азотной кислоты и осматриваются через лупу для обнаружения дефектов. После проведения исследования отверстие заваривается с применением электродов, соответствующих металлу конструкции и условиям эксплуатации и зачищаются наждачным кругом заподлицо с поверхностью шва.

3.3. Хрупкие трещины

3.3.1. Хрупкое разрушение является весьма опасным видом разрушения. Оно происходит внезапно, часто без предварительных признаков разрушения, при низком уровне средних напряжений от действующих нагрузок. Хрупкие трещины распространяются с большой скоростью, и это приводит, как правило, к полному разрушению конструкций.

Появление хрупких трещин в основном металле, сварных швах и околошовной зоне наиболее вероятно при наличии и сочетании ряда факторов. Ниже рассматриваются основные из них.

3.3.2. Температура. В области отрицательных температур с понижением ее, склонность стальных конструкций к хрупкому разрушению резко и нелинейно возрастает.

Действие на конструкции, изготовленные из кипящей стали, в течение длительного времени температура порядка 250 - 300 °С может привести к охрупчиванию стали в результате развития процессов старения.

3.3.3. Характер нагружения. Большую опасность с точки зрения хрупкого разрушения представляют ударные и быстроменяющиеся нагрузки. Ударные нагрузки обусловливают появление в конструкциях импульсов напряжений, действующих в течение короткого времени, недостаточного для протекания процессов релаксации напряжений за счет развития пластических деформаций.

Циклические нагрузки опасны тем, что при их действии в металле происходит накопление микроповреждений, которые, сливаясь, могут образовать макротрещину.

3.3.4. Влияние напряженного состояния. Хрупкое разрушение может произойти в случаях, когда, по крайней мере, одно из главных напряжений является растягивающим. Наиболее опасным является случай объемного растяжения, затем следует плоское растяжение и линейное.

Значительно увеличивается опасность хрупкого разрушения в зонах концентраторов, в особенности в сочетании с отрицательными температурами и начальными растягивающими напряжениями от сварки или прокатки. К наиболее опасным концентраторам относятся трещины металлургического, технологического или эксплуатационного происхождения. Появившаяся трещина в свою очередь является острым концентратором.

3.3.5. Геометрические размеры элементов конструкций. С увеличением размеров элементов, в особенности их толщины, сопротивление хрупкому разрушению снижается. Это объясняется тем, что с увеличением толщины напряженное состояние все больше приближается к трехосному. Кроме того, с увеличением объема напряженного металла в конструкции, возрастает запас упругой энергии в системе. Это приводит к увеличению скорости развития трещин и повышает степень опасности хрупкого разрушения. Влияние толщины элементов становится заметным, начиная с 10 - 12 мм.

3.3.6. Тип соединений. Наиболее склонны к хрупкому разрушению конструкции со сварными соединениями. При этом значительную роль играет наличие дефектов шва, служащих концентраторами напряжений: непроваров, кратеров, пор, неподваренных корней шва, прерывистых швов, угловых швов с выпуклой неровной поверхностью с малой глубиной провара, в особенности - швов, выполненных электродами типа Э38 с ионизирующей (меловой) обмазкой; электрозаклепки, сварные валиковые швы, наложенные поперек растянутых элементов, пересечения и сближения сварных швов.

Конструкции с болтовыми и заклепочными соединениями значительно меньше склонны к хрупкому разрушению, чем сварные. Увеличивают опасность их хрупкого разрушения такие дефекты, как неровные края отверстий, образованных продавливанием, кромки листов, обрезанные кислородным пламенем или гильотинными ножницами и имеющие надрывы и трещины.

3.3.7. Качество стали зависит от технологии ее изготовления (способа выплавки, способа раскисления, характера деформационных и термических воздействий) и определяется химическим составом, степенью однородности и микроструктурой (размером зерна, содержанием, формой и распределением структурных составляющих и неметаллических включений).

Наибольшее влияние на снижение сопротивления хрупкому разрушению оказывают фосфор, сера, кислород, азот и водород. Повышает склонность к хрупкому разрушению также повышение количества углерода более 0,16 %. Размер зерна также играет большую роль. Чем мельче зерно, тем выше способность стали сопротивляться хрупкому разрушению. Заметную роль играет неравномерное распределение неметаллических включений по толщине в толстых листах. При толщинах 36 - 40 мм, из-за скопления неметаллических включений в середине толщины может возникнуть так называемый «расслой» - трещина, параллельная поверхности листа.

Свойства стали в направлении толщины стандартами, как правило, не лимитируются. В тех случаях, когда к поверхности листовых элементов приварены детали, передающие растягивающие усилия в направлении, нормальном поверхности листа (в особенности - при двусторонней приварке деталей) могут возникнуть также ламинарные трещины от действия как внешней нагрузки, так и от сварочных напряжений.

Кипящие стали наименее стойки против хрупкого разрушения ввиду повышенного содержания в них фосфора, серы, кислорода; а в конверторных сталях - азота. Кроме того, заметную роль играет резко неоднородное распределение вредных примесей как по толщине, так и между единицами проката одной партии.

3.3.8. Воздействие технологических процессов изготовления и монтажа. Многие технологические процессы изготовления стальных конструкций связаны с пластическим деформированием стали и с нагревом ее вплоть до расплавления. Наиболее сильное влияние на сталь оказывают процессы электросварки. В зоне термического влияния сварного шва кипящая сталь претерпевает заметные структурные изменения - появляется крупнозернистая структура с неметаллическими включениями в наплавленном металле вблизи границы сплавления.

Под влиянием термодеформационных процессов сварки, в особенности производимой при низкой отрицательной температуре, происходит старение стали, приводящее к ее охрупчиванию. Кроме того, некачественная сварка может привести к созданию дополнительных концентраторов напряжений в виде подрезов, непроваров, кратеров и «горячих» трещин.

Технологические операции, связанные с пластическим деформированием (правка, резка на гильотинных ножницах, гибка, продавливание отверстий и др.), также вызывает деформационное старение и появление концентраторов напряжений в виде рисок, микротрещин, забоин, надрывов и т.д.

Надрывы и трещины малоцикловой усталости могут также возникнуть в элементах конструкций, имеющих малую изгибную жесткость из плоскости, при неоднократных кантовках в процессе изготовления, транспортировки и монтажа. Например, трещины у концов фланговых швов на фасонках узлов крепления решетки к поясам ферм.

3.3.9. Конструктивные факторы. Появление хрупких трещин в основном металле, сварных швах и околошовной зоне стальных конструкций наиболее вероятно при наличии и сочетании вышеперечисленных факторов в элементах и узлах стальных конструкций, отличающихся следующими конструктивными особенностями:

- резкие перепады сечений и концентраторы напряжений;

- пересечения листовых элементов, когда растягивающие усилия передаются с примыкающих элементов на основные в направлении толщины последних;

- входящие необработанные углы узловых деталей;

- отверстия и кромки, образованные продавливанием, рубкой, газовой резкой без последующей механической обработки;

- зоны сближения, окончания и пересечения сварных швов, прерывистые швы и швы, расположенные поперек растягивающих усилий;

- зоны сварных швов, не имеющих плавного перехода к основному металлу, незаваренные кратеры и подрезы, неподваренный корень шва;

- участки поверхности металла с наличием неудаленных и незачищенных сварных швов, остатков прихваток, наплывов металла и др.

3.4. Особенности выявления хрупких трещин

3.4.1. Выявление хрупких трещин при освидетельствовании конструкций следует начинать со сварных швов и прилегающих к ним зон. Сплошному контролю подвергаются сварные швы в тех случаях, когда:

- сталь, примененная в конструкциях, не обладает удовлетворительной свариваемостью (устанавливается на основании сертификата или по результатам анализа);

- отсутствуют сертификаты на сварочные материалы и номера паспортов сварщиков, а при осмотре обнаруживаются дефекты и трещины в швах и околошовной зоне;

- примененные типы электродов согласно СНиП II-23-81 не соответствуют маркам стали или группам конструкций для соответствующих климатических районов;

- при сварке применены электроды типа Э-38 с тонкой ионизирующей обмазкой (типа меловой);

- сварка применена в весьма ответственных конструкциях, разрушение которых может повлечь за собой человеческие жертвы, большой экономический, экологический и другой ущерб;

- проектом или действующими нормами предусмотрен контроль качества сварных швов при изготовлении и монтаже физическими методами, но документы о проведении такого контроля отсутствуют.

Выборочный контроль производится в тех случаях, когда высокое качество конструкций подтверждается соответствующей технической документацией. При этом проверке подвергаются сварные швы, в которых трещины визуально не обнаружены, но на возможность их наличия указывают внешние признаки, перечисленные выше. В случае же обнаружения трещин или других дефектов переходят к сплошному контролю.

3.4.2. После выявления мест возможного расположения трещин в сварных швах, прилегающих к ним зонах и других участках конструкций, эти места должны быть отмечены, замаркированы и очищены от грязи и пыли. Крупные трещины (с раскрытием более 0,5 мм) легко обнаруживаются визуально.

Более мелкие можно определить по потекам ржавчины на поверхности металла, растрескиванию и шелушению краски. Хорошо помогает выявлению мелких трещин применение лупы с 6- и 8-кратным увеличением. Для определения ширины раскрытия и протяженности трещины участок металла или сварного шва необходимо зачистить напильником, шабером или наждачным кругом и протравить 20 % спиртовым раствором азотной кислоты. После этого легко обнаруживаются трещины с раскрытием от 0,05 до 0,2 мм. При необходимости обнаружения окончания трещины в ее вершине рекомендуется снимать острым зубилом стружку вдоль трещины. Разделение стружки свидетельствует о наличии трещины.

3.4.3. Выявление трещин малого раскрытия местами можно производить при помощи индикаторного пенетранта (ТУ 10-750-74). Для этого на тщательно очищенную поверхность металла в месте предполагаемой трещины кистью наносятся три тонких слоя индикаторного пенетранта с интервалом в 3 минуты, просушиваются на воздухе до потери влажности, затем наносится еще один сдой. После этого остатки пенетранта с поверхности удаляются очистителем, представляющим собой смесь керосина (30 %) и трансформаторного масла (70 %). Затем на поверхность наносится краскораспылителем проявитель П2 (ТУ 10-749-74) тонким равномерным без подтеков слоем. Через один час поверхность проверяется осмотром через четырехкратную лупу. Очертание трещины появляется на проявляющем слое.

Менее чувствительный и более доступный метод «керосиновой пробы» состоит в том, что зачищенную до металлического блеска и протравленную спиртовым раствором азотной кислоты поверхность металла промывают водой, просушивают и смазывают керосином. Через 30 - 40 секунд ветошью удаляют излишки керосина и протирают поверхность досуха. Затем поверхность равномерно зачеркивают мелом и наносят рядом с местом предполагаемой трещины 3 - 4 удара молотком массой 1 кг. На меловой поверхности возникают отпечатки трещин темного или красно-бурого цвета.

3.4.4. Трещины, не выходящие на поверхность, и другие скрытые дефекты стыковых швов обнаруживаются при помощи физических методов контроля по п. 3.2.18. Наряду с физическими методами контроля можно использовать для обнаружения трещин, несплавлений и других дефектов сварных швов метод засверливания по п. 3.2.17. В случае обнаружения трещин или других дефектов переходят к сплошному контролю.

3.4.5. В случае необходимости, для наблюдения за «дыханием» и динамикой развития обнаруженной трещины, поверх нее наносят марки на основе канифольных тензочувствительных (хрупких) лаков. Величина раскрытия и скорость развития трещины могут определяться с использованием проволочных тензисторов по методике, разработанной в МИСИ им. В.В. Куйбышева.

Упрощенным методом наблюдения за скоростью развития усталостных трещин является нанесение рисок рядом с видимой вершиной трещины через определенный интервал времени.

3.5. Особенности освидетельствования элементов каркаса здания

3.5.1. При освидетельствовании конструкций покрытия - стропильных и подстропильных ферм необходимо проверить:

- соответствие фактических размеров, элементов и узлов проектным;

- прямолинейность стержней, наличие соединительных прокладок в сжатых стержнях;

- наличие остаточных прогибов конструкций;

- наличие трещин в стыковых накладках поясов и в фасонках, особенно в местах примыкания элементов с большими растягивающими усилиями и в местах сближения сварных швов;

- состояние опорных узлов ферм; наличие опорных столиков, плотность опирания опорных фланцев, наличие болтов, заклепок, сварных швов и т.д.;

- состояние укрупнительных узлов ферм: наличие и размеры монтажных накладок, качество соединительных элементов;

- состояние и характер обработки кромок растянутых элементов в зонах, где отсутствуют сварные швы;

- условия опирания панелей, плит покрытия, прогонов: эксцентриситеты в местах опирания прогонов и плит, площади опирания, наличие приварки плит покрытия или закрепления прогонов;

- степень коррозионного износа (особенно в узлах опирания фонарей и ендовах из-за возможного протекания кровли, в местах технологических выбросов), наличие щелевой коррозии между спаренными уголками и др.;

3.5.2. При освидетельствовании связей по покрытию устанавливается:

- соответствие количества и расположения стержней связей проекту, особенно - стержней, раскрепляющих сжатые элементы ферм;

- прямолинейность элементов и состояние узлов их закрепления.

3.5.3. При освидетельствовании прогонов следует проверить их прогибы в вертикальной плоскости и в плоскости ската, состояние связей (тяжей) по прогонам, а также условия закрепления прогонов и плит, опирающихся на них.

3.5.4. При освидетельствовании фонарных конструкций должно быть обращено внимание на прямолинейность элементов и состояние болтовых узлов (наличие болтов и степень их затяжки).

3.5.5. При освидетельствовании металлических кровель следует уделить внимание выявлению коррозионных повреждений и состоянию элементов крепления листов к несущим конструкциям (наличие сварных швов, количество и состояние самонарезающих болтов и т.д.).

3.5.6. Освидетельствование конструкций покрытия производится с мостовых или подвесных кранов, галерей для обслуживания светильников и т.д. С моста и тележки крана осматривают связи, нижние пояса, элементы решетки и узлы нижнего пояса стропильных ферм. Осмотр элементов и узлов верхнего пояса, прогонов и конструкций фонарей производится с лестниц, устанавливаемых на мосту крана, с галерей и через проемы фонарей. Для осмотра опорных частей стропильных ферм используются тормозные конструкции. В бескрановых зданиях для осмотра конструкций покрытия используются телескопические вышки на автоходу, обеспечивающие доступ к конструкциям, расположенным на высоте до 20 м, и раздвижные лестницы.

3.5.7. При освидетельствовании колонн внимание следует обращать на:

- соответствие фактического сечения элементов колонн проектному;

- обнаружение искривления колонн в плоскости и из плоскости поперечной рамы;

- определение отклонения колонн от вертикали (устанавливается по результатам геодезической съемки);

- обнаружение механических повреждений в местах проездов, зон складирования, погрузки и разгрузки, на участках работы кранов с грейферами и магнитными шайбами;

- состояние колонн в местах опирания подкрановых балок (смещение опорных ребер балки с оси колонн, качество выполнения и состояние швов и заклепок крепления подкрановых консолей, наличие необходимых зазоров между колонной и краном и т.д.);

- состояние элементов решетки (искривление стержней, узлов крепления стержней);

- состояние баз колонн и анкерных болтов;

- наличие коррозионных повреждений, особенно в узлах опирания конструкций покрытий, технологических площадок, подкрановых балок, в базах колонн, где возможно скопление мусора, пыли, увлажнение конструкций и утечка технологических жидкостей; в горячих цехах также следует обратить внимание на состояние колонн вблизи источников тепловыделений (коробление), искривление элементов, повреждение лакокрасочных покрытий и т.д.

3.5.8. При освидетельствовании связей по колоннам следует выявлять:

- соответствие фактической схемы и места расположения связей проекту;

- наличие искривленных элементов;

- состояние узлов крепления связей, особенно в цехах с большими тепловыделениями.

3.5.9. Освидетельствование колонн и вертикальных связей по колоннам производится с пола цеха, рабочих площадок, переходных галерей и тормозных конструкций. В необходимых случаях используются раздвижные лестницы. В местах возможного протекания жидкостей целесообразно вскрыть обетонку опорной части колонны.

3.5.10. При освидетельствовании подкрановых балок необходимо выявить:

- соответствие сечения элементов подкрановых конструкций проекту и качество выполнения сварных швов;

- наличие трещины в верхних поясных швах и околошовной зоне (прежде всего под стыками рельсов и у опор балок); в балках с ребрами жесткости без вырезов трещины, как правило, зарождаются в местах пересечения поясных швов и швов крепления ребер к верхнему поясу; при наличии в ребрах вырезов трещины в стенке начинаются от конца выреза; трещины также вероятны в швах крепления ребер жесткости к верхнему поясу;

- наличие трещин в стенке под короткими ребрами, если они не окаймлены продольным ребром;

- местные искривления, забоины и трещины верхнего пояса, развитию которых способствуют дефекты стыковых швов, отверстия и другие концентраторы напряжений;

- состояние сварных стыковых швов нижнего пояса, наличие в них непроваров, подрезов и других концентраторов напряжений, качество обработки кромок растянутого пояса;

- разность высот подкрановых балок в разрезных стыках;

- в клепаных подкрановых балках - состояние заклепок и наличие трещин в обушках уголков верхнего пояса;

- в решетчатых подкрановых балках (фермах) - состояние верхнего ездового пояса и наличие трещин в фасонках, швах крепления и элементах решетки, работающих на знакопеременные нагрузки.

3.5.11. При освидетельствовании узлов крепления балок к колоннам необходимо выявить:

- состояние крепления тормозного листа или фасонок тормозной фермы к верхнему поясу балки (трещины в швах, ослабление болтов или заклепок), необходимо обратить внимание на наличие подварки тормозного листа или фасонок снизу;

- состояние узлов крепления тормозной конструкции к колонне: трещины в накладках, разрушение швов крепления, ослабление болтов и т.д.;

- состояние листовых шарниров крепления подкрановых балок к колоннам в связевых панелях;

- наличие трещин, вырезов и местных искривлений в тормозном листе или тормозной ферме;

- состояние болтов крепления балок между собой и к колоннам;

- смятие опорных ребер;

- состояние сварных швов (болтов, заклепок) в узлах крепления балок к колоннам и наличие трещин в элементах крепления;

- степень обжатия мест контакта и наличие зазоров в узлах крепления балок к колоннам с передачей горизонтальных усилий через упорные планки;

- состояние температурных швов в подкрановых конструкциях, в особенности в неотапливаемых зданиях и цехах с избыточными тепловыделениями, величину зазора и возможность продольных перемещений при изменении температуры конструкций.

3.5.12. При освидетельствовании крановых путей необходимо выявить:

- состояние крановых рельсов и их стыков; степень износа головки, выбоины, трещины;

- эксцентриситет рельса относительно оси подкрановой балки; отклонения геометрического положения крановых путей в плане и по высоте по результатам геодезической съемки;

- наличие и состояние концевых упоров.

3.5.13. Осмотр подкрановых конструкций производится с тормозных площадок, с моста крана, с навесных лестниц и площадок, подвешиваемых к балкам. Освидетельствование балок и тормозных площадок необходимо производить с двух сторон, а для спаренных балок по средним рядам колонн - как снаружи, так и изнутри.

3.5.14. Освидетельствование балок путей подвесных кранов и монорельсов включает:

- выявление остаточных прогибов балок;

- определение степени абразивного износа по толщине и ширине ездовых полок и толщине стенки в местах касания колес крана при перекосе каретки;

- состояние узлов крепления балок (состояние болтов, наличие трещин и т.д.);

- выявление отклонений положения путей в плане и по вертикали от проектных по результатам геодезической съемки. Замеры положения путей выполняются на опорах и в середине пролета балок; при этом определяется прямолинейность путей, расстояние между путями и перепады высот в одном створе и на соседних опорах.

3.5.15. При освидетельствовании рабочих площадок следует обратить внимание на:

- состояние верхней зоны балок, непосредственно воспринимающих нагрузку от подвижного состава, в этих балках могут возникнуть повреждения, аналогичные повреждениям подкрановых балок;

- состояние узлов крепления второстепенных и главных балок между собой и к колоннам;

- ослабление сечений балок и настила различными вырезами для пропуска коммуникаций;

- состояние стальных конструкций площадок, защитных экранов и футеровки в местах интенсивных тепловых воздействий;

- наличие механических повреждений в стойках, особенно в зонах проездов и проходов;

- состояние вертикальных связей, особенно в цехах с избыточными тепловыделениями;

- коррозионные повреждения баз колонн, опорных узлов балок, а также балок и настилов в местах скопления мусора, пыли, влаги и возможных проливов технологических жидкостей.

3.5.16. Осмотр несущих конструкций рабочих площадок и конструкций, упомянутых в п. 3.5.17. выполняется, главным образом снизу. Сверху осматриваются рельсовые пути и производится выборочное вскрытие пола для оценки состояния настила. Для доступа к несущим балкам площадок используются технологические коммуникации и оборудование, расположенное под площадкой. При наличии свободного пространства под площадкой для обследования могут использоваться переносные лестницы и телескопические вышки. Осмотр ездовых балок и элементов, подвергающихся знакопеременным силовым воздействиям, следует производить с учетом требований п. 3.5.10.

3.6. Фиксирование результатов освидетельствования

3.6.1. Результаты освидетельствования фиксируются в специальных ведомостях дефектов и повреждений с необходимыми рисунками, схемами и фотографиями (см. приложение № 4). В тех случаях, когда освидетельствование производится в стесненных условиях, препятствующих нормальному заполнению бланков, результаты фиксируются в рабочих блокнотах, а затем переносятся в ведомости дефектов и повреждений в тот же день по окончании работы на конструкции.

3.6.2. Ведомости дефектов и повреждений составляются по отдельным видам конструкций (подкрановые балки, колонны, стропильные фермы и т.д.) с указанием местоположения дефектного элемента конструкции (ряд, ось, пролет) и расположения его на элементе (наименование элемента, панели, расстояния до узла и т.п.). Для облегчения пользования ведомостью она должна быть снабжена специальными схемами с нумерацией узлов, панелей и т.д. Дефект должен быть тщательно описан с указанием размеров, характеризующих его параметры.

Результаты обследования должны оформляться с учетом «Инструкции по кодированию информации о дефектах и повреждениях металлических конструкций». ЦНИИПСК: ЛКО, 1983 г.

Ведомости дефектов и повреждений составляются при обязательном использовании чертежей КМ или КМД для привязки результатов освидетельствования и последующего включения их в материалы обследования.

3.6.3. В целях сокращения времени нахождения персонала, проводящего освидетельствование на конструкциях, на высоте, в зонах загазованности, повышенной или пониженной температуры и действия других опасных факторов, а также с целью уменьшения времени вынужденной приостановки производства, отвлечения кранов и персонала заказчика, целесообразно максимально использовать в работе технические средства: магнитофоны и диктофоны, фото- и кинокамеры, видеомагнитофоны и др.

3.6.4. При производстве фотосъемки кадры нумеруются путем помещения в поле зрения фотоаппарата транспаранта с номером и названием кадра. Объекты следует маркировать мелом или наклеиваемыми номерами, снабжать масштабными линейками, марками, пояснительными таблицами, стрелками-указателями; организовать подсветку, контрастный фон, зеркало для съемки обратной стороны объектов, указателей вертикали и горизонтали и т.д. Фотосъемка сопровождается покадровой ведомостью, отражающей содержание снимка и его привязку к конструкции и времени.

3.6.5. Кино- и видеосъемка производится для фиксации динамических процессов: колебания и перемещения конструкций при прохождении кранов и других транспортных средств, при включении и работе технологических агрегатов и т.д. Съемка должна, как правило, сопровождаться синхронной магнитофонной записью словесного комментария к снимаемому процессу.

4. ОЦЕНКА КАЧЕСТВА СТАЛИ

4.1. Общие положения

4.1.1. Целью оценки качества стали, из которой изготовлены обследуемые конструкции, является установление ее марки, соответствие ее свойств данным стандартов на сталь этой марки и ее расчетных характеристик.

4.1.2. Для оценки качества стали необходимо установить ее следующие характеристики:

- марку стали или ее аналог в соответствии с действующими ГОСТ и ТУ на поставку металла;

- прочностные характеристики: предел текучести, временное сопротивление;

- пластичность: относительное удлинение и относительное сужение;

- склонность к хрупкому разрушению: величина ударной вязкости при различных температурах и после механического старения;

- в необходимых случаях - свариваемость.

Требуемый уровень свойств для каждой марки стали устанавливается в соответствии с действующими ГОСТ и ТУ на поставку стали.

Регламентируемый комплекс свойств стали, требуемый для группы конструкций и условий их эксплуатации, устанавливается согласно СНиП II-23-81 (табл. 50, 53).

4.1.3. Исходными материалами для оценки качества стали являются рабочие чертежи и сертификаты на металл, электроды, сварочную, проволоку, метизы, а также нормативные документы, действовавшие в период возведения объекта (приложение 5).

При отсутствии рабочих чертежей или сертификатов, а также при недостаточности содержащихся в них сведений; при обнаружении в конструкциях повреждений, которые могли быть вызваны низким качеством стали (расслой, хрупкие трещины и т.д.), а также при изыскании резервов несущей способности конструкций определение качества стали, производится путем лабораторного исследования образцов, изготовленных из проб, отобранных из обследуемых конструкций.

4.1.4. При лабораторном исследовании образцов стали производятся:

- химический анализ с определением содержания: для углеродистой стали - углерода, кремния, марганца, серы, фосфора и азота; для низколегированной стали, кроме того, определяется содержание хрома, никеля, меди; а в необходимых случаях - ванадия, ниобия и молибдена;

- испытание на растяжение с определением временного сопротивления разрыву, предела текучести, относительного удлинения и относительного сужения;

- испытание на динамический изгиб с определением величины ударной вязкости и доли волокна в изломе;

- выявление распределения сернистых включений способом отпечатков по Бауману;

- металлографическое исследование с выявлением микроструктуры, ее фазового состава, размеров зерна, характеристик неметаллических включений металлургического происхождения, а также дефектов расслоя, грубых шлаковых включений, закатов, обезуглероживания; при этом может быть установлено, что металл претерпел пластические деформации или воздействие высоких температур (выше 720 °С), оценено качество металла сварного шва и околошовной зоны, степень повреждения стали межкристаллитной коррозией.

Необходимость в проведении двух последних исследований устанавливается в каждом конкретном случае для уточнения характеристик стали.

4.2. Факторы, определяющие свойства стали

4.2.1. Важнейшими факторами, определяющими свойства стали, являются способ выплавки, степень раскисления, химический состав и состояние поставки.

4.2.2. По способу выплавки строительные стали подразделяются на несколько видов:

Мартеновская сталь обладает высокими качествами: однородностью состава, малым количеством неметаллических включений и вредных примеcей. Эта сталь выплавляется с середины XIX в. по настоящее время. После 1960 года постепенно вытесняется кислородно-конверторной.

Конверторная сталь - подразделяется на бессемеровскую и томасовскую. Их отличает от мартеновской низкое содержание углерода (менее 0,12 %), повышенное содержание азота (более 0,01 % по массе), а также серы и фосфора. Особенно много фосфора в томасовской стали (0,06 - 0,08 %).

Конверторная сталь применялась в строительстве в конце XIX - начале XX века.

Томасовская сталь часто встречается в импортных (германских) конструкциях довоенной поставки и в конструкциях, полученных по репарациям в послевоенный период.

Кислородно-конверторная сталь. В настоящее время качество кислородно-конверторной стали не отличается от мартеновской, а в некоторых случаях даже превосходит ее. Широко применяется в строительстве с 1960 года.

Электросталь - обладает наиболее высокими качествами, однако в строительстве практически не применяется.

4.2.2. Степень раскисления стали определяется количеством материала раскислителя (кремния или алюминия), вводимого в жидкую сталь перед разливкой. Чем выше степень раскисления, тем сталь более однородна, в ней меньше неметаллических включений, неоднородностей химического состава, меньше зерно, и она имеет более высокие механические характеристики. По степени раскисления углеродистую сталь подразделяют на кипящую, полуспокойную и спокойную.

Кипящая сталь характеризуется низким содержанием кремния (не более 0,03 %), крупнозернистой (по сравнению со спокойной сталью) микроструктурой, часто с признаками структуры перегрева - «видманштетта», неметаллическими включениями в виде окиси, сульфидов марганца и силикатов, концентрирующихся в срединной поверхности поперечного сечения.

Спокойная сталь характеризуется содержанием кремния не менее 0,12 %, значительно большей однородностью по химическому составу, микроструктуре и механическим свойствам. Количество вредных примесей и неметаллических включений незначительны.

Полуспокойная сталь содержит кремния в пределах 0,05 - 0,15 %, по однородности приближается к спокойной стали, а по остальным характеристикам приближается к кипящей стали.

Низколегированные и высокопрочные стали обычно раскисляются до спокойного состояния и лишь некоторые марки низколегированной стали имеют полуспокойную модификацию.

4.2.3. По химическому составу строительные стали делятся на углеродистую, низколегированную и высокопрочную.

Углеродистая сталь характеризуется содержанием углерода не более 0,25 % и отсутствием специальных легирующих элементов, содержание которых обусловлено только способом и технологией выплавки. Это наиболее распространенная строительная сталь.

Низколегированная сталь - имеет, как правило, меньше, чем у углеродистой стали содержание углерода и добавки одного или нескольких легирующих элементов (марганца, меди, никеля, хрома, бора, молибдена, ванадия и др.), суммарное содержание которых не превосходит 2 - 3 %.

Высокопрочная сталь характеризуется большим содержанием легирующих элементов. Основные легирующие элементы те же, что и у низколегированных сталей.

4.2.4. Состояние поставки

Металлургическими заводами сталь поставляется непосредственно после горячей прокатки (горячекатаное состояние) или после термической обработки проката. Существуют два основных вида термической обработки: нормализация и термическое улучшение (закалка + отпуск). Термообработка повышает механические свойства стали (прочность, хладостойкость).

4.3. Опытное определение свойств стали конструктивных элементов

4.3.1. Отбор проб для проведения химического анализа и механических испытаний производится отдельно для каждой партии металла.

Размер партии металла, число проб и образцов от каждой партии устанавливается согласно 10 приложения к СНиП II-83-81.

4.3.2. Вырезка проб металла из конструкций, изготовление и испытание образцов стали с целью определения их характеристик производится, как правило, предприятием-заказчиком (при необходимости с привлечением специализированных организаций), в соответствии с заданием, разработанным организацией-исполнителем обследования.

4.3.3. Задание на отбор проб металла должно включать (см. приложение 6):

- схемы каркаса (планы, разрезы) с маркировкой и выделением толстыми линиями всех конструкций, из элементов которых отбираются пробы;

- схемы всех конструкций, из элементов которых должны отбираться пробы, с маркировкой этих элементов и выделением их на схемах толстыми линиями;

- чертежи элементов конструкций, из которых производится отбор проб, с указанием мест вырезки и всех необходимых размеров; при этом размеры, ограничивающие величину выреза (расстояние до сварных швов, расстояние до кромок элементов и др.), должны являться обязательными, а размеры заготовок проб - ориентировочными;

- чертежи вырезанных проб с показом размещения всех видов образцов, изготавливаемых из данной пробы, с указанием допускаемых приближений образцов к кромкам реза;

- чертежи всех видов образцов, подлежащих изготовлению и испытанию;

- чертежи усиления конструкций в местах выреза проб или чертежи на устройство страхующих приспособлений, с выделением усиливающих элементов толстыми линиями и маркировкой, с указанием необходимых размеров, материалов элементов усиления и сварочных материалов;

- формы ведомостей проб и образцов, в которой указываются все конструкции, из элементов которых отбираются пробы, приводятся наименования этих элементов с указанием их сечений, вид и количество образцов каждого вида, изготовляемых из каждой пробы;

- пояснительную записку с указаниями по выполнению работ, в том числе порядок и условия их выполнения, перечень характеристик, подлежащих определению при испытании образцов, перечень мест, требующих усиления после вырезки проб или установки страхующих приспособлений на время выполнения работ, перечень стандартов и нормативных документов, на основании которых должны выполняться работы.

4.3.4. Каждая из отобранных проб (заготовок) должна иметь размеры и ориентацию, допускающие изготовление из нее необходимого количества образцов с учетом их требуемого расположения по отношению к направлению прокатки или к направлению действующих в элементах конструкций усилий. В необходимых случаях размеры проб должны предусматривать также возможность изготовления и других образцов, не предусмотренных в п. 4.3 (например, для исследования свариваемости).

При вырезке проб для изготовления образцов для механических испытаний и металлографического исследования должны быть обеспечены условия, предохраняющие образцы от влияния нагрева и наклепа.

При вырезке проб огневым способом припуск от линии реза до края готового образца должен быть не менее 15 мм при толщине проката до 40 мм и не менее 20 мм при большей толщине.

При использовании, для вырезки проб ножниц, прессов и штампов припуск должен быть не менее:

5 мм - при толщине проката до 10 мм;

10 мм - при толщине проката от 10 до 20 мм;

15 мм - при толщине проката свыше 20 мм.

При вырезке проб способом холодной механической обработки (сверлением, абразивным кругом, фрезерованием и т.п.) припуск может составлять 1 - 3 мм.

На отобранные пробы должны наноситься клейма (керном) или марки (краской) в виде буквенно-цифрового кода, обозначающего название сооружения, ряды, оси, характеристику элемента конструкции, тип профиля, место вырезки, назначение заготовки и т.п.

4.3.5. Из элементов конструкций пробы отбираются в местах с наименьшим напряжением - из неприкрепленных полок уголков, полок на концевых участках балок и т.п. При отборе пробы должна быть обеспечена прочность данного элемента конструкции, в необходимых случаях ослабленные места должны быть усилены или устроены страхующие приспособления.

4.3.6. Отбор проб (стружки) для определения химического состава производится в соответствии с ГОСТ 7565-81.

Стружка отбирается, как правило, сверлением по всей толщине проката и, по возможности, равномерно по всему поперечному сечению элемента в количестве не менее 50 г для одного анализа. Если взять стружку по всему поперечному сечению элемента невозможно, допускается отбор стружки в средней трети ширины элемента или полки профиля. Перед отбором стружки поверхность должна быть тщательно очищена от окалины, краски, грязи, ржавчины, масла и влаги до металлического блеска. Отобранная стружка должна быть упакована и замаркирована. Упаковка стружки производится в пакет, склеенный из плотной бумаги, маркированный несмываемой надписью и помещаемый в пластиковый мешочек. Данные о стружке заносятся в ведомость в соответствии с указаниями приложения 7.

Химический анализ стали производится по ГОСТ 22536.1-77, ГОСТ 22436.6-78.

Допускается определение химического состава стали методом фотоэлектрического спектрального анализа по ГОСТ 18895-81. В этом случае пробами (образцами) для анализа служат темплеты с механически обработанной (шлифованной) поверхностью, отбираемые из проката в соответствии с требованиями ГОСТ 7565-81.

4.3.7. Отбор проб для механических испытаний образцов производится в соответствии о ГОСТ 7564-73. В элементах конструкций из сортового и фасонного проката образцы ориентируются вдоль направления прокатки, из листового и широкополочного - поперек направления прокатки. В листовых элементах, направление прокатки которых не установлено, образцы ориентируют по направлению действия наибольших растягивающих напряжений.

4.3.8. Изготовление образцов и их испытание на растяжение производится по ГОСТ 1497-84. Для проката толщиной до 25 мм включительно рекомендуются плоские образцы типа I и II короткие. В случае если вырезка проб-заготовок плоских образцов необходимых размеров невозможна, а также для проката толщиной более 25 мм, производится изготовление и испытание пропорциональных цилиндрических образцов (гагаринских) типа II и III коротких.

4.3.9. Изготовление образцов и их испытание на динамический изгиб при комнатной и отрицательной температурах производится по ГОСТ 9454-78. Долю волокна в изломе определяют в соответствии с ГОСТ 4543-71. При этом используются образцы с U-образным надрезом типа I из проката толщиной более 10 мм и типа 3 из проката менее 10 мм, но не менее 5 мм.

4.3.10. Отбор проб (темплетов), обработка шлифов и снятие отпечатков по Бауману для выявления распределения сернистых включений производится в соответствии с ГОСТ 10243-75х. Темплеты вырезаются из листовой и широкополосной стали вдоль направления прокатки или, если это направление неизвестно, - по направлению главных растягивающих напряжений, из сортового и фасонного проката - поперек направления прокатки. Рабочая поверхность шлифа должна быть перпендикулярной плоскости проката. Для листовой и широкополосной стали шлиф должен иметь поверхность 150 ´ d мм (где d - толщина проката), для сортовых и фасонных профилей поверхность шлифа должна соответствовать поперечному сечению профиля или половине профиля от кромки до оси симметрии.

4.3.11. Отбор проб (темплетов) для металлографического исследования производят в соответствии с ГОСТ 5639-82 и ГОСТ 1778-70. Темплеты для шлифов вырезаются вдоль направления прокатки (или основного силового потока). Рабочая поверхность шлифов должна иметь размеры 30 ´ d мм и лежать в плоскости, перпендикулярной плоскости проката. Подготовка и обработка шлифов, выявление и оценка микроструктуры, определение величины зерна и характеристик неметаллических включений должны осуществляться в соответствии с ГОСТ 5640-68, ГОСТ 5639-82 и ГОСТ 1778-70.

4.4. Методика опытного определения свойств стали из соединений конструкций

4.4.1. Для определения качества стали заклепок в заклепочных соединениях определяется химический состав металла заклепок и его временное сопротивление срезу.

4.4.2. Химический состав стали заклепок определяется так же, как и химический состав металлопроката по п. 4.2.8, причем проба отбирается от заклепки в виде стружки сверлением, точением или фрезерованием. При этом определяется содержание углерода, кремния, марганца, серы, фосфора и меди.

4.4.3. Химическому анализу подвергаются не менее 2-х заклепок от условной партии, определению временного сопротивления срезу - не менее 5 заклепок от условной партии. Условную партию составляют заклепки одного типоразмера (диаметра и длины стержня - толщина пакета), установленные в одноименных конструкциях, одной очереди строительства, но не более 5000 заклепок.

4.4.4. Временное сопротивление срезу определяют испытаниями на срез изготовленных из заклепок цилиндрических образцов диаметров 10 мм. Испытание проводят на разрывной машине или прессе в приспособлении с вкладышами из высокопрочного материала (режущей инструментальной стали или твердого сплава с твердостью ³ 58HRC) по односрезной или двухсрезной схеме. Диаметр отверстия вкладышей должен соответствовать диаметру образца и выбираться из 2-го ряда по ГОСТ 11284-75. Соприкасающиеся поверхности вкладышей должны быть плоско шлифованы, зазор между ними в нагруженном приспособлении не должен превышать 0,1 мл.

Временное сопротивление срезу подсчитывают по формуле

![]() (4.1)

(4.1)

где P - срезающее усилие,

d - диаметр образца в (см),

n - число плоскостей среза.

Допускается определять временное сопротивление срезу материала заклепок по результатам испытаний на растяжение по ГОСТ 1497-75, изготовленных из заклепок стандартных цилиндрических образцов диаметром 10 мм. При этом значение временного сопротивления срезу принимают равным произведению временного сопротивления разрыву на коэффициент 0,58.

4.4.5. Для определения качества стали крепежных изделий в болтовых соединениях определяется химический состав болтов и механические свойства болтов и гаек.

4.4.6. Химический состав стали болтов определяется так же, как и химический состав металлопроката по п. 4.2.8, причем проба отбирается от болта в виде стружки точением или фрезерованием. При этом определяется содержание углерода, кремния, марганца, серы, фосфора, а для высокопрочных болтов еще и хрома, никеля, ванадия и молибдена.

4.4.7. При определении механических свойств стали болтов производится испытание болтов на разрыв, испытание образцов на растяжение, измерение твердости, в необходимых случаях определяется ударная вязкость. Для гаек измеряется твердость.

4.4.8. Химическому анализу подвергается не менее 2 болтов от условной партии, механическим испытаниям каждого вида - не менее 5 болтов и гаек от условной партии. Условную партию составляют болты (и гайки) одного типоразмера (номинального диаметра резьбы и длины стержня), одной формы исполнения, и одного способа изготовления (точение, накатка, холодная высадка), одной партии поставки, установленные в одноименных конструкциях одной очереди строительства и одного назначения (в соединениях, рассчитываемых на срез, растяжение болтов, фрикционных соединениях), но не более 2000 болтов.

4.4.9.

Испытание болтов на разрыв производится по ГОСТ 1759-79 с навинченной гайкой.

Высота навинчиваемой гайки или другого приспособления, служащего для передачи

усилия, должна быть не менее 0,8 номинального наружного диаметра резьбы; разрыв

должен произойти в стержне или в резьбе (срез резьбы не допускается).

Определяется временное сопротивление разрыву путем деления разрывного усилия на

начальную площадь поперечного сечения болта. При разрыве по резьбе временное

сопротивление разрыву должно вычисляться по площади сечения круга с диаметром,

равным ![]() где

d2 - номинальный средний диаметр резьбы;

где

d2 - номинальный средний диаметр резьбы; ![]() где d1 - номинальный внутренний диаметр резьбы; h - теоретическая высота профиля резьбы.

где d1 - номинальный внутренний диаметр резьбы; h - теоретическая высота профиля резьбы.

Для болтов, размеры которых не позволяют испытывать их на разрыв, допускается ограничиться измерением твердости.

4.4.10. Испытание на растяжение образцов следует проводить по ГОСТ 1497-84. Испытанию подвергаются изготовленные из болтов короткие цилиндрические образцы диаметром 10 мм. Допускается испытывать образцы в виде болта с ослабленным (до размеров рабочей части стандартного цилиндрического образца) стержнем и передачей усилия через головку и навинченную гайку по ГОСТ 1759-70 и ГОСТ 22356-77. Нагружая до разрушения, определяют временное сопротивление разрыву, предел текучести, относительное удлинение и относительное сужение.

4.4.11. Твердость должна определяться методами Бринелля, Роквелла или Виккерса по ГОСТ 9012-59, ГОСТ 9013-59 или ГОСТ 2999-75 соответственно. Твердость болтов должна измеряться на головке. Для болтов холодной высадки без термообработки, а также, высокопрочных болтов твердость должна измеряться на торце или на гладкой части стержня. Твердость гаек должна проверяться на торцевой поверхности или на одной из граней.

4.4.12. Ударную вязкость определяют по ГОСТ 9454-78 на образцах типа I, изготавливаемых из болтов с номинальным наружным диаметром резьбы 16 мм и более. Для высокопрочных болтов ударную вязкость определяют при нормальной температуре (плюс 20 °С), для остальных болтов - при одной из отрицательных температур: минус 20 или минус 40 °С.

4.4.13. При оценке качества стали сварных соединений по мере необходимости определяют механические свойства металла шва испытанием на растяжение цилиндрических образцов из сварного шва, ударную вязкость металла шва и околошовной зоны при одной из отрицательных температур: минус 20 или минус 40 °С, прочность и пластичность стыковых сварных соединений - испытанием на растяжение и на изгиб в холодном состоянии плоских образцов сварных соединений, твердость металла шва и околошовной зоны. Требования к образцам, к их отбору и к методам испытаний должны соответствовать ГОСТ 6996-66 с учетом п. 4.2 настоящего Руководства.

4.5. Оценка качества стали и установление ее расчетных характеристик

4.5.1. О качестве стали элементов металлоконструкций обследуемых зданий и сооружений судят на основании сопоставления имеющихся сертификатных данных и результатов проведенных испытаний с нормами химического состава и механических свойств действующих стандартов на сталь по каждому компоненту химического состава и по каждому показателю механических свойств, с учетом (при необходимости) результатов металлографического анализа микроструктуры, неметаллических включений и распределения сернистых включений на отпечатках по Бауману.

4.5.2. Сопоставлением с нормами действующих стандартов устанавливают марку стали, к которой полностью или частично можно отнести рассматриваемый материал. При этом сопоставление следует проводить: для углеродистых свариваемых сталей - с нормами ГОСТ 380-71х, для низколегированных сталей - с ГОСТ 19281-73 и ГОСТ 19282-73; для конструкционной углеродистой и легированной - ГОСТ 1050 и ГОСТ 4543 соответственно.

Для старых зданий и сооружений марки стали устанавливаются в соответствии с действовавшими во время ее выплавки ОСТ, ГОСТ или ТУ на ее поставку.

4.5.3. Расчетные сопротивления проката и элементов соединений и отнесение к той или иной группе конструкций назначается в соответствии с требованиями главы СНиП II-23-81 «Стальные конструкции» и ее 20-го раздела: «Дополнительные требования по проектированию конструкций зданий и сооружений при реконструкции».

4.5.4. При необходимости усиления конструкций с помощью электросварки определяется свариваемость стали усиливаемых элементов путем определения эквивалентного содержания углерода по формуле:

![]() (4.2)

(4.2)

где C, Mn, Cr, Mo, V, Ni, Cu - содержание соответствующих химических элементов в стали в % по массе. При Сэ £ 0,35 ¸ 0,4 % сварка стали не вызывает затруднений и может выполняться любыми способами в соответствии с действующими нормативными документами; при 0,4 £ Сэ £ 0,55 сварка возможна, но требует мер, предупреждающих образование трещин - тщательный подбор и контроль тепловых режимов сварки и сварочных материалов, технологии наложения швов, контроль чистоты кромок и присадочной проволоки, контроль отсутствия влаги в электродных покрытиях и флюсе, предварительный и сопутствующий подогрев и др. При Сэ > 0,55 вероятность появления трещин опасно увеличивается.

Оценивать свариваемость не надо, если сталь по химическому составу полностью удовлетворяет требованиям ГОСТ и одной из марок стали, предусмотренной СНиП II-23-81 для изготовления сварных конструкций. В том случае выбор технологии сварки производят в соответствии с требованиями СНиП III-18-75 «Правила производства и приемки работ. Металлические конструкции».

Результаты определения свойств стали оформляются в виде справки, содержащей таблицы данных механических испытаний (приложение 12), химанализа (приложение 13), определения марки стали, ее расчетного сопротивления и свариваемости.

5. ОПРЕДЕЛЕНИЕ НАГРУЗОК, ВОЗДЕЙСТВИЙ И УСЛОВИЙ ЭКСПЛУАТАЦИИ

5.1. Целью определения нагрузок и воздействий является получение информации о причинах повреждений конструкций, а также изыскание возможных резервов повышения их несущей способности. Фактические нагрузки могут существенно отличаться от проектных по величине и характеру.

При обследовании должны быть выявлены как фактические, так и прогнозируемые нагрузки, воздействия и условия эксплуатации.