ОСТ 64-02-003-2002

Министерство

промышленности, науки и технологий

Российской Федерации

Департамент промышленной и

инновационной политики

в медицинской и биотехнологической промышленности

СТАНДАРТ ОТРАСЛИ

ПРОДУКЦИЯ МЕДИЦИНСКОЙ ПРОМЫШЛЕННОСТИ.

ТЕХНОЛОГИЧЕСКИЕ РЕГЛАМЕНТЫ ПРОИЗВОДСТВА.

Содержание, порядок

разработки,

согласования и утверждения.

Москва 2002 г

ПРЕДИСЛОВИЕ

1. РАЗРАБОТАН Государственным унитарным предприятием

"Всероссийский научный центр по безопасности биологически активных

веществ" (ГУП" ВНЦ БАВ") и Обществом с ограниченной

ответственностью "ЛЭНС" (ТОО "ЛЭНС").

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Распоряжением Министерства промышленности, науки и

технологий Российской Федерации от «15» апреля 2003 г. № Р-10

3. СОГЛАСОВАН Госгортехнадзором России. Письмо от

07.02.2002 г. № 02-35/78

4. ВЗАМЕН

ОСТ 42-505-96

СОДЕРЖАНИЕ

СТАНДАРТ ОТРАСЛИ

ПРОДУКЦИЯ МЕДИЦИНСКОЙ ПРОМЫШЛЕННОСТИ.

ТЕХНОЛОГИЧЕСКИЕ РЕГЛАМЕНТЫ ПРОИЗВОДСТВА.

Содержание, порядок разработки,

согласования и утверждения.

Взамен ОСТ 42-505-96

Дата введения 2003-04-15

Настоящий отраслевой стандарт устанавливает общие

требования к порядку разработки, содержанию, согласованию и утверждению

технологических регламентов производства лекарственных средств и их

полупродуктов*, производимых специализированными предприятиями в соответствии с

требованиями ОСТ 42-510-98 "Правила организации производства и контроля

качества лекарственных средств (GMP)".**

*

Далее по тексту "Лекарственные средства"

** приказом Минздрава и Минэкономики России от 03.12.99 г. № 432/512

"О введении в действие стандарта отрасли ОСТ 42-510-98" установлен

срок введения стандарта в полном объёме до 31.03.2005 г., а для предприятий,

производящих фармацевтические субстанции - до 31.12.2008 г.

Положения настоящего стандарта являются обязательными

для предприятий и организаций Российской Федерации, разрабатывающих и

выпускающих лекарственные средства, независимо от ведомственной принадлежности,

юридического статуса и форм собственности.

Отраслевой стандарт не распространяется на продукцию,

на которую имеется конструкторская документация, медицинское стекло и изделия

из него.

В настоящем стандарте использованы

следующие нормативные документы:

1. ГОСТ 2105-95. ЕСКД.

Общие требования к текстовым документам

2 ГОСТ 2301-68. ЕСКД.

Форматы

3. ГОСТ 12.1.004-91. ССБТ.

Пожарная безопасность Общие требования

4. ГОСТ

12.1.005-88. ССБТ. Общие санитарно-гигиенические требования к

воздуху рабочей зоны

5. ГОСТ 12 1.007-76. ССБТ.

Вредные вещества. Классификация и общие требования безопасности

6. ГОСТ 12.1.010-76. ССБТ.

Взрывобезопасность. Общие требования

7. ГОСТ

12.1.011-78. ССБТ. Смеси взрывоопасные. Классификация и методы

испытаний

8. ГОСТ

12.1.016-79. ССБТ. Воздух рабочей зоны Требования к методикам

измерения концентраций вредных веществ

9. ГОСТ

12.1.019-79. ССБТ. Электробезопасность. Общие требования и

номенклатура видов защиты

10. ГОСТ

12.1.041-83. ССБТ. Пожаровзрывобезопасность горючих пылей. Общие

требования

11. ГОСТ

12.1.044-89. ССБТ. Пожаровзрывоопасность веществ и материалов.

Номенклатура показателей и методы их определения

12. ГОСТ 12.1.052-97. ССБТ.

Паспорт безопасности вещества (материала). Основные положения

13. ГОСТ

12.2.003-91. ССБТ. Оборудование производственное. Общие требования

безопасности

14. ГОСТ

12.2.016-81. ССБТ. Оборудование компрессорное. Общие требования

безопасности

15. ГОСТ

12.2.020-76. ССБТ. Электрооборудование взрывозащищенное.

Классификация. Маркировка

16. ГОСТ

12.2.085-82. ССБТ. Сосуды, работающие под давлением. Клапаны

предохранительные. Требования безопасности

17. ГОСТ

12.3.002-75. ССБТ. Процессы производственные. Общие требования безопасности

18. ГОСТ

Р 12.3.047-98. ССБТ. Пожарная безопасность технологических процессов.

Методы контроля

19. ГОСТ 12.4.021-75. ССБТ.

Системы вентиляционные. Общие требования

20. ГОСТ

15.005-86. Система разработки и постановки продукции на

производство. Создание изделий единичного и мелкосерийного производства,

собираемых на месте эксплуатации

21. ГОСТ

17.2.3.02-78. Охрана природы. Атмосфера. Правила установления

допустимых выбросов вредных веществ промышленными предприятиями

22. ГОСТ

21.404-85. СПДС. Автоматизация технологических процессов.

Обозначения условные приборов и средств автоматизации в схемах

23. ГОСТ

27.002-89. Надежность в технике. Основные понятия. Термины и

определения

24. ГОСТ

27.003-90. Надежность в технике. Состав и общие правила задания

требований по надежности

25. ГОСТ

27.410-87. Надежность в технике. Методы контроля показателей

надежности и планы контрольных испытаний на надежность

26. ГОСТ

17768-90. Средства лекарственные. Упаковка, маркировка,

транспортирование и хранение

27. ГОСТ 51330.9-99.

(МЭК

60079-10-95) Электрооборудование взрывозащищенное. Ч. 10.

Классификация взрывоопасных зон

28. ГОСТ

Р МЭК 61241-3-99. Электрооборудование, применяемое в зонах, опасных по

воспламенению горючей пыли. Ч. 3. Классификация зон

29. ОСТ 42-510-98. Правила

организации производства и контроля качества лекарственных средств (GMP)

30. ОСТ 64-038-87. ССБТ.

Классификация лекарственных препаратов для выбора средств индивидуальной защиты

31. ОСТ 64-057-88. ССБТ.

Оборудование для таблетированных лекарственных средств. Требования безопасности

32. ОСТ 64-058-88. ССБТ.

Оборудование для производства перевязочных средств. Требования безопасности

33. ОСТ 64-070-89. ССБТ.

Процессы переработки лекарственного растительного сырья. Требования

безопасности

34. ОСТ 64-3-416-80. ССБТ.

Процессы фасовки антибиотиков. Требования биологической безопасности

35. ОСТ 64-7-472-83. ССБТ

Технологические процессы производства готовых лекарственных средств.

Производство инъекционных растворов в ампулах. Требования безопасности

36. ОСТ 64- 803-01. Тара

транспортная, групповая и потребительская для лекарственных средств. Термины и

определения

37. СанПиН

2.1.4.544-96. Требования к качеству воды нецентрализованного

водоснабжения. Санитарная охрана источников

38. СанПиН

2.1.4.559-96. Питьевая вода. Гигиенические требования к качеству

централизованных систем питьевого водоснабжения. Контроль качества

39. МУ 1.1.726-98. Гигиеническое

нормирование лекарственных средств в воздухе рабочей зоны, атмосферном воздухе

населенных мест и воде водных объектов

40. МУ 42-51-1...26-93. Методические

указания. Организация и контроль производства лекарственных средств. Стерильные

лекарственные средства

41. МУ 64-801-00. Организация

процесса упаковки лекарственных средств. Основные положения и требования

42. МУ 64-802-00. Система

классификации и кодирования химикофармацевтической продукции. Общие правила

штрихового кодирования лекарственных средств

43. МУ 9467-015-05749470-98. Методические

указания. Графическое оформление упаковки лекарственных средств. Общие

требования

44. Р

2.2.755-99. Руководство. Гигиенические критерии оценки и

классификация условий труда по показателям вредности и опасности факторов

производственной среды, тяжести и напряженности трудового процесса

45. РДИ 64-28-85. Рост

производственных мощностей действующих предприятий, производственных

объединений медицинской промышленности

46. РДМУ 64-100-90. Технологические

процессы в производстве готовых лекарственных средств. Фитохимическое

производство. Требования безопасности

47. ПБ

09-170-97. Общие правила взрывобезопасности для

взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих

производств

48. РД

09-251-98. Положение о порядке разработки и содержании раздела

"Безопасная эксплуатация производства" технологического регламента

49. РД 64-800-01. Тара

потребительская полимерная для лекарственных средств. Общие технические условия

Примечание.

Отраслевые документы утверждены следующими Министерствами и ведомствами:

№№ 29, 37 - 40, 43 - 44 - Минздравом России;

30 - 35, 45, 46 - Минмедпромом, Минмедбиопромом (с 1986 г);

47 - 48 - Госгортехнадзором России;

36, 41, 42, 49 - Минпромнауки Российской Федерации.

|

№№ п/п

|

Термины,

сокращения

|

Определения

|

|

1

|

2

|

3

|

|

1.

|

Валидация

|

Документированное подтверждение

соответствия оборудования, условий производства, технологического процесса, качества

полупродукта и готового продукта действующим регламентам и/или требованиям

нормативной документации.

|

|

2.

|

Производство (производственный

процесс)

|

Все операции по производству

конечной продукции, начиная от приобретения сырья, вспомогательных,

упаковочных и маркировочных материалов, получения полупродуктов, до

изготовления и упаковки, включая валидацию и обеспечение качества готового

продукта, выдачу разрешения на реализацию, а также хранение, собственно

реализацию и транспортирование готовой продукции.

|

|

3.

|

Технологический процесс

|

Комплекс действий, необходимых

для получения готового продукта. Технологический процесс является частью

производственного.

|

|

4.

|

Технологическая стадия

|

Звено технологического

процесса, получение промежуточного (конечного) продукта.

|

|

5.

|

Технологическая операция

|

Элементарная часть

технологической стадии, выполняемая за один прием отдельным оператором или

работником.

|

|

6.

|

Технологический блок

|

Аппарат или группа аппаратов, которые

могут быть в заданное время отключены (изолированы) от технологической

системы без опасных изменений режима, приводящих к развитию аварии в смежной

аппаратуре или системе.

|

|

7.

|

Материальный баланс

|

Сравнение теоретически возможного

и практически полученного выхода готового продукта.

|

|

8.

|

Взрывоопасный технологический

процесс

|

Технологический процесс,

проводимый при наличии в технологической аппаратуре материальных сред,

способных вызвать взрыв при отклонении от заданных параметров процесса или

состояния оборудования.

|

|

9.

|

Параметр технологического

процесса

|

Физический или химический

параметр, имеющий количественную или качественную шкалу измерения, для которого

определены границы технологической нормы и/или безопасности и выход которого

за граничные значения приводит к снижению количества или качества получаемого

продукта и/или возникновению аварийных ситуаций.

|

|

10.

|

Регламентированные значения

параметров технологической среды

|

Совокупность установленных

значений параметров технологической среды, характеризующих ее состояние, при

которых технологический процесс может безопасно протекать в заданном

направлении.

|

|

11.

|

Предупредительное значение параметра

|

Значение параметра на границе

регламентированных (допустимых) значений параметра технологического процесса.

|

|

12.

|

Опасное значение параметра

|

Значение параметра, вышедшее за

пределы регламентированного и приближающееся к предельно допустимому значению.

|

|

13.

|

Предельно допустимое значение

параметра

|

Докритическое значение

параметра потенциально взрыво- и пожароопасной среды, отличающееся от

критического значения параметра на величину, равную сумме ошибки его

экспериментального или расчетного определения и погрешности средств

измерения, контроля, регулирования параметров в технологическом процессе и

ПАЗ.

|

|

14.

|

Критическое значение параметра

|

Значения одного или нескольких

взаимосвязанных параметров (по составу материальных сред, давлению, температуре,

скорости движения, времени пребывания в зоне с заданным режимом, соотношению

смешиваемых компонентов, разделению смеси и т.д.), при которых возможно

возникновение взрыва в технологической системе или разгерметизация

технологической аппаратуры и выбросы горючих сред в атмосферу.

|

|

15.

|

Технологическая серия

|

Определенное количество

однородного готового продукта, изготовленного за один производственный цикл

при постоянных условиях.

|

|

16.

|

Товарная серия

|

Количество однородной продукции,

полученное из одной или нескольких технологических серий.

|

|

17.

|

Регламентное время

|

Время, затрачиваемое на

подготовку и проведение операции (элемента операции), например, осмотр

оборудования, загрузка, выгрузка, регулирование режима и т.п.

|

|

18.

|

Нормируемое время

|

Время ("чистое"),

затрачиваемое на проведение технологической операции (элемента операции). Это

время определяет продолжительность фильтрации, нагрева реакционной массы,

таблетирования, фасовки и т.д.

|

|

19.

|

BCB

|

Временно согласованный выброс

|

|

20.

|

ГПУУ

|

Газопылеулавливающая установка

|

|

21.

|

ОБУВ

|

Ориентировочный безопасный

уровень воздействия.

|

|

22.

|

ОДУ

|

Ориентировочный допустимый

уровень.

|

|

23.

|

ПАЗ

|

Противоаварийная защита

|

|

24.

|

ПДВ

|

Предельно допустимый выброс.

|

|

25.

|

ПДК

|

Предельно допустимая

концентрация.

|

4.1. Технологический регламент производства -

нормативный документ, устанавливающий методы производства, технологические

нормативы, технические средства, условия и порядок проведения технологического

процесса в производстве фармацевтической продукции, обеспечивающий получение

лекарственного средства с показателями качества, отвечающими требованиям

фармакопейной статьи предприятия (техническим условиям), а также

устанавливающий безопасность ведения работ и достижение оптимальных

технико-экономических показателей конкретного производства.

4.2. Регламент производства лекарственного средства

используют в качестве основного технологического документа при:

- отработке технологии в процессе разработки и

постановки новых лекарственных средств на производство;

- проведении технологических процессов в серийном

производстве;

- разработке технологических инструкций;

- составлении производственных инструкций по технике

безопасности, промышленной санитарии и противопожарным мероприятиям;

- разработке и осуществлении мероприятий по утилизации

отходов производства, обезвреживанию и очистке промышленных стоков и выбросов в

атмосферу;

- установлении технико-экономических нормативов, в том

числе норм расхода сырья и материалов;

- составлении исходных данных для проектирования

промышленного производства.

4.3. Технологические регламенты подразделяются на

следующие категории:

1) лабораторные регламенты (ЛР);

2) опытно-промышленные регламенты (ОПР);

3) пусковые (временные) регламенты (ПУР);

4) промышленные регламенты (ПР);

Лабораторный регламент - технологический документ,

которым завершаются научные исследования в лабораторных условиях при разработке

метода производства новых лекарственных средств. Лабораторный регламент

используется при проектировании и эксплуатации опытно-промышленной установки,

создаваемой для отработки новой технологии производства лекарственного средства

и наработки нового вещества для клинических испытаний.

Опытно-промышленный регламент - технологический

документ, которым завершается отработка новой технологии производства

лекарственного средства на опытно-промышленной установке. ОПР используется для

изготовления и испытания опытных образцов (партий) новых лекарственных средств

в полупроизводственных условиях, отработки качественных показателей нового

лекарственного средства, вводимых в нормативную документацию (ФСП, ТУ) и при

составлении данных для проектирования промышленного производства новой

продукции. При выпуске небольших партий нового лекарственного средства (от

нескольких сот граммов до 1 кг в год) и сохранении этого количества в течение

длительного периода допускается работа на основе ОПР с пересмотром документа

каждые 3 года.

Пусковой (временный) регламент - технологический

документ, на основании которого осуществляют ввод в эксплуатацию и освоение

вновь созданного промышленного производства лекарственного средства. Пусковой

регламент составляют на основе опытно-промышленного регламента и проектной

документации на производство этой продукции, а также на основе действующих

производств, в технологию которых вносятся принципиальные изменения. Срок

действия пускового регламента в производстве - до 3-х лет.

Примечание. В

случае производства нового лекарственного средства на имеющейся на предприятии

технологической схеме, разработка пускового регламента может быть осуществлена

на основании лабораторного регламента.

Промышленный регламент - технологический документ

действующего серийного производства лекарственного средства. Промышленный

регламент составляют на основе пускового регламента, после внесения в него

изменений и дополнений, принятых при освоении производства.

4.4. Серийный выпуск товарной продукции осуществляется

на основе пускового (с ограниченным сроком действия) и промышленного

регламентов. Продукция, нарабатываемая в процессе отработки

опытно-промышленного и пускового регламентов, может быть реализована в

установленном порядке при соответствии ее требованиям утвержденной нормативной

документации на эту продукцию.

4.5. На промежуточные продукты, являющиеся в данном

производстве (цехе) конечной продукцией, а также в случае применения одного

промежуточного продукта для нескольких производств (например: циануксусный эфир

в производстве витаминов, производство воды для инъекций, чистого воздуха и

т.п.) составляются, по усмотрению изготовителя, самостоятельные (отдельные)

промышленные регламенты.

4.6. Во избежание возможных ошибок в процессе

промышленного производства лекарственных средств не допускается составление и

утверждение групповых регламентов даже в производстве с простыми

технологическими процессами и однотипным оборудованием (таблетирование,

ампулирование, изготовление мазей, капсул, настоек и т.п.).

Исключение составляют регламенты, разработанные на

производство лекарственных средств одного наименования разных дозировок (не

более 3-х), выпускаемых по одной фармакопейной статье на однотипном

оборудовании, а также регламенты на упаковку готовых лекарственных средств и

производство фасованного лекарственного растительного сырья (трава, цветки,

корни и т.п.) (не более 3-х). Допускается составление промышленного регламента

с включением нескольких технологических линий однотипного оборудования при

простых технологических процессах производства одного вида продукции,

выпускаемого по одной технологической схеме. В этом случае на каждый препарат

должны разрабатываться отдельные технологические инструкции.

4.7. Требования технологического регламента должны

обеспечивать заданное качество выпускаемой продукции, оптимальный

технологический режим, рациональное использование материальных,

топливно-энергетических и трудовых ресурсов, правильную эксплуатацию и

сохранность оборудования, исключение возможности возникновения аварий и

загрязнения окружающей среды, безопасность ведения производственного процесса.

4.8. Нормы и требования, включаемые в технологические

регламенты должны соответствовать законодательству РФ ("О наркотических

средствах и психотропных веществах" от 08.01.98 № 3-ФЗ, "О

лекарственных средствах" от 22.06.98 № 86-ФЗ, "О промышленной

безопасности опасных производственных объектов" от 20.06.97 г. № 116-ФЗ),

нормам и требованиям действующих межотраслевых документов: стандартов,

фармакопейных статей предприятия (ФСП), технических условий (ТУ), строительных

норм и правил (СНиП), правил устройства электроустановок (ПУЭ),

правил и норм Государственной системы обеспечения единства измерений (ГСИ),

Госгортехнадзора России и других нормативных документов, действие которых

распространяется на производство лекарственных средств, в том числе в

соответствии с требованиями органов МВД для режимных производств.

4.9. Проекты технологических регламентов должны

проходить научно-техническую экспертизу на соответствие требованиям действующих

межотраслевых нормативных документов, правил и норм по технике безопасности и

промышленной санитарии, а также на соответствие организации производства и контроля

качества лекарственных средств требованиям GMP по ОСТ

42-510-98. Экспертиза должна осуществляться ведущими организациями по

закрепленным направлениям деятельности (Приложение А).

4.10. Соблюдение всех требований технологического

регламента является обязательным.

Лица, виновные в нарушении действующего

технологического регламента, привлекаются к дисциплинарной ответственности,

если последствия этого нарушения не требуют применения к этим лицам иного наказания

в соответствии с действующим законодательством Российской Федерации.

5.1. Промышленный регламент.

Промышленный регламент должен состоять из следующих

разделов:

- характеристика готового продукта;

- химическая схема производства,

- технологическая схема производства;

- аппаратурная схема производства и спецификация

оборудования;

- характеристика сырья, вспомогательных материалов и

полупродуктов;

- изложение технологического процесса;

- материальный баланс;

- переработка и обезвреживание отходов производства;

- контроль производства;

- безопасная эксплуатация производства;

- охрана окружающей среды;

- перечень производственных инструкций;

- технико-экономические нормативы;

- информационные материалы.

Характеристика готовой продукции производства должна

содержать:

- наименование продукции;

- категорию и номер действующего нормативного

документа и регистрационный номер;

- основное назначение продукции;

- краткое описание внешнего вида и потребительских

свойств продукции:

- нормативные требования к упаковке, маркировке,

транспортированию, условиям хранения;

- срок годности.

Наименование продукции должно соответствовать

указанному в нормативном документе.

Основное назначение продукции должно содержать:

- категорию продукции: субстанция, готовая

лекарственная форма, полупродукт, государственный стандартный образец и т.п.;

- фармакологические свойства (кратко);

- показания к применению (кратко);

- основное назначение продукции, которая не является

лекарственным средством (кратко).

Для готовых лекарственных форм следует привести

состав: для однодозовой лекформы - на 1 таблетку, капсулу и т.п., для

многодозовой лекформы - сиропы, капли, мази в тубах и т.п. - на одну упаковку.

Примечание. Не

рекомендуется в описании приводить показатели технических характеристик, если

отсутствуют нормативные документы на определение этих показателей.

Требования к упаковке, маркировке, транспортированию,

условиям хранения и срокам годности препарата должны соответствовать

нормативной документации и, в частности, МУ 9467-015-05749470-98

"Методические указания. Графическое оформление лекарственных средств.

Общие требования" и МУ 64-801-00 "Организация процесса упаковки лекарственных

средств. Основные положения и требования".

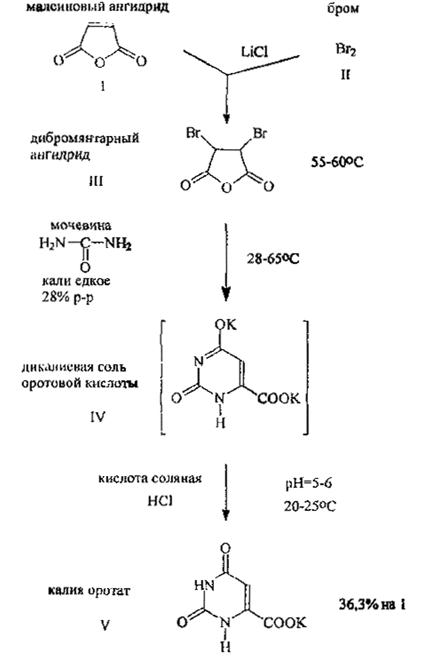

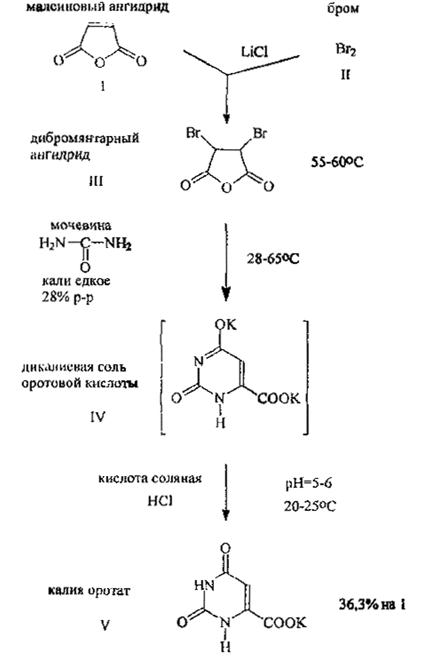

Этот раздел составляют для производств, включающих

химические превращения, и излагают его в виде схемы основных химических

превращений структурными химическими формулами последовательно по ходу

технологического процесса. Химические формулы веществ, которые не выделяются в

процессе производства, приводят в квадратных скобках. Последовательность

превращений рекомендуется изображать вертикальными и горизонтальными стрелками

между формулами (в зависимости от расположения схемы). Над стрелкой (или слева

от нее) указываются химические формулы вводимых в реакцию веществ, а под

стрелкой (или справа от нее) указывают условным обозначением особо важные

условия проведения химической реакции (обозначение катализатора в квадратных

скобках, температуры, давления, pH среды и др.) и выход веществ в процентах от

теоретического. Под структурной химической формулой указывают название продукта

и его относительную молекулярную массу.

Пример изображения химической схемы производства

приведен в приложении Б.

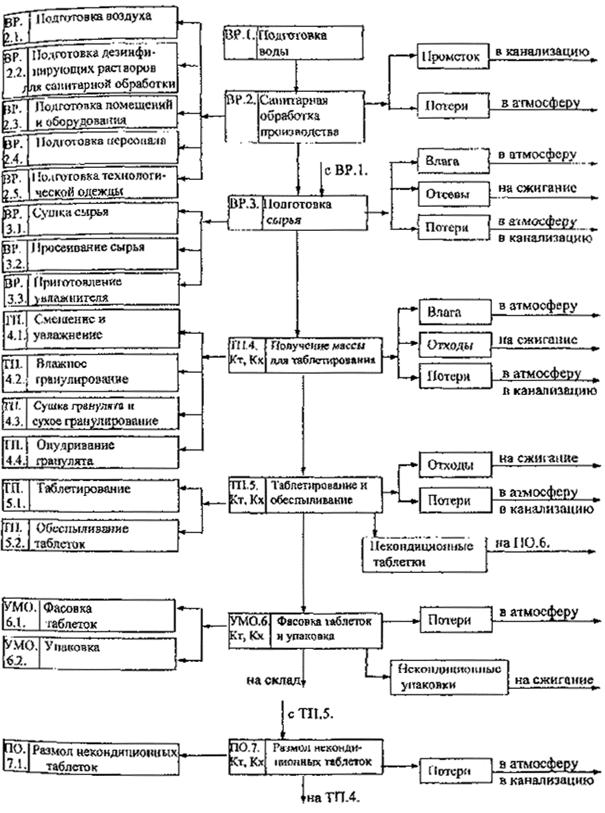

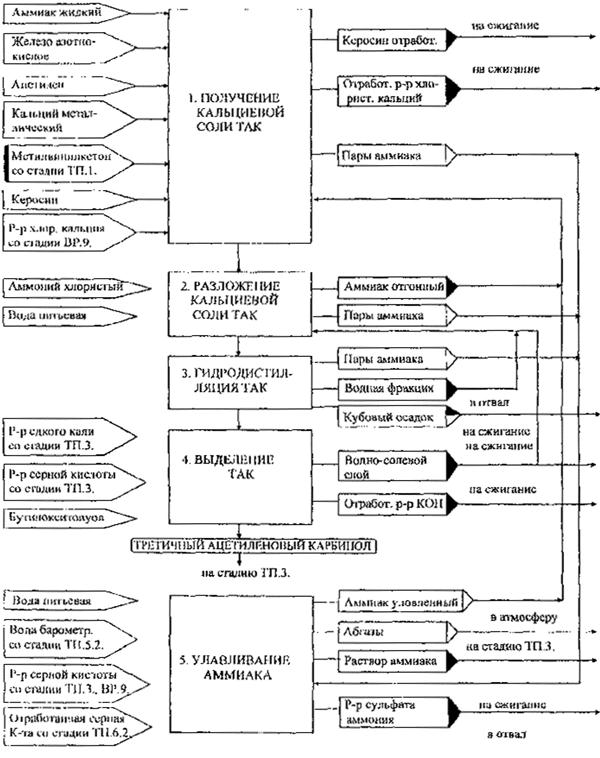

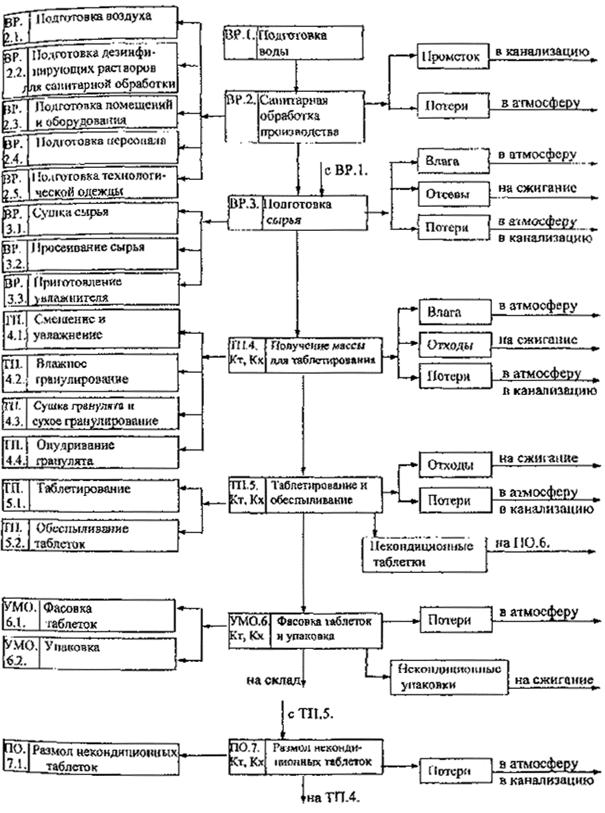

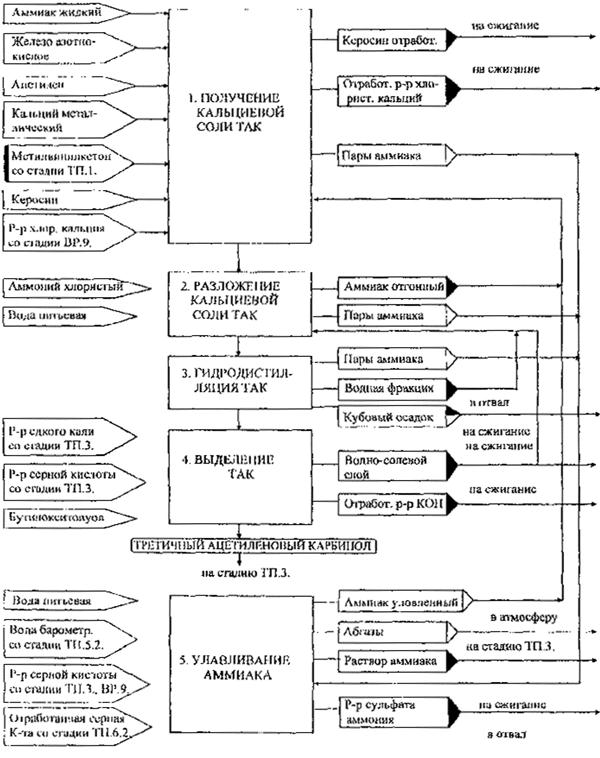

Технологическая схема производства должна наглядно

(графически в виде блок-схемы) отображать последовательность выполнения работ в

данном производстве с подразделением их по стадиям и операциям технологического

процесса, указанием основных материальных коммуникаций (поступление сырья,

химикатов, получение промежуточных продуктов) и мест образования отходов, сточных

вод, выбросов в атмосферу, систем очистки и утилизации. Технологическая

операция изображается отдельно с указанием принадлежности к определенной

стадии.

Каждая стадия и операция должна характеризоваться

наименованием и обозначающим их индексом, состоящим из условного обозначения и

порядкового номера. Нумерация стадий осуществляется в порядке их выполнения по

ходу технологического процесса, начиная с поступления и подготовки сырья и

кончая отгрузкой готовой продукции.

Пример. Стадия 2 , операции: 2.1., 2.2., ..... 2.6.

В технологической схеме должны использоваться

следующие обозначения стадий:

1) "ВР" - стадии вспомогательных работ;

2) "ТП" - стадии основного технологического

процесса

3) "ПО" - стадии переработки отходов;

4) "ОБО" - стадии обезвреживания отходов;

5) "ОБВ" - стадии обезвреживания

технологических и вентиляционных выбросов в атмосферу;

6) "УМО" - стадии упаковывания, маркирования

и отгрузки готового продукта.

Если вспомогательные работы (растворение и сушка

сырья, приготовление растворов заданной концентрации и т.п.) осуществляют в

отдельном оборудовании для одной стадии основного технологического процесса, то

такие вспомогательные работы включают в эту стадию основного технологического

процесса. Вспомогательные работы, осуществляемые в отдельном оборудовании для

нескольких стадий одного производства или нескольких производств, выделяют в

самостоятельные стадии вспомогательных работ (например, приготовление

обессоленной воды, растворов кислот или щелочей с заданной концентрацией для

всего цеха и т.п.).

Если переработка отходов или их обезвреживание

осуществляются как самостоятельные работы, они могут не включаться в

технологическую схему производства. В данном случае на технологической схеме

указывается стрелкой, куда поступают отходы на переработку (обезвреживание).

Форма и условные изображения, использованные при

оформлении технологической схемы, приведены в приложении В.

Примечание.

По аналогии с приведенной схемой таблетирования должны выполняться

технологические схемы и для химических производств.

9.1. Этот раздел должен состоять из чертежа

аппаратурной схемы производства и спецификации оборудования, закрепленного за

данным производством. Чертеж аппаратурной схемы должен четко показывать все

технологическое оборудование, включая вспомогательное (хранилища-сборники,

мерники, теплообменные и улавливающие аппараты, аварийные емкости, насосы,

компрессоры, специальные транспортные приспособления и т.д.).

Оборудование, используемое в нескольких производствах

предприятия, в аппаратурной схеме не приводится. (Пример: складские емкости

цеха или завода, централизованные стадии для получения инертного газа,

водорода, кислорода и т.д.). В этом случае на чертеже наносят стрелку с

надписью, откуда поступает сырье, сжатый воздух, азот и т.п.

9.2. В технологических процессах с большим числом

применяемого оборудования и средств измерений аппаратурные схемы допускается

вычерчивать для каждой стадии отдельно, не разрывая индексацию.

9.3. Оборудование и средства измерений изображают и

нумеруют на чертеже в последовательности, отображающей ход технологического

процесса. В случае использования совмещенных схем разрешается обоснованный

разрыв в нумерации. Условные обозначения оборудования и средств измерений

должны соответствовать стандартам Единой системы конструкторской документации

(ЕСКД). В случае отсутствия стандартного условного графического обозначения

какого-либо оборудования используется произвольное обозначение по возможности с

отображением конструктивных особенностей изделия в контурном изображении

вертикальной плоскости.

9.4. На чертеже аппаратурной схемы производства должны

быть изображены материальные трубопроводы, а также другие виды трубопроводов,

аппаратура и предохранительные устройства, которые имеют существенное значение

для правильного и безопасного ведения технологического процесса, вносимые

изменения по которым должны оформляться как изменения регламента. Места подачи

в аппарат пара, сжатого воздуха и т.п. обозначают условными значками.

9.5. На аппаратах и трубопроводах показывают все

контрольно-измерительные приборы и систему автоматизации (КИПиСА). При

необходимости указывают также места отбора проб для анализов с целью

обеспечения надежного контроля и управления технологическим процессом. На

аппаратурных схемах на импульсных линиях к графическим изображениям приборов

следует указывать рабочие значения измеряемых параметров. Условные обозначения

и размер графических изображений приборов должны соответствовать требованиям ГОСТ

21.404-85.

9.6. На чертеже над основной надписью допускается

приводить перечень оборудования и приборов, изображенных на данном чертеже, по

форме табл. 1.

Таблица 1

9.7. Ведомость спецификаций оборудования, КИПиСА с их

техническими характеристиками приводятся по форме табл. 2.

Таблица 2

|

Обозначение

|

Наименование

|

Количество единиц

|

Материал рабочей

зоны, способ защиты

|

Техническая

характеристика

|

Регистрационный

номер

|

|

1

|

2

|

3

|

4

|

5

|

6

|

В графе 1 указывается позиция оборудования или прибора

по аппаратурной схеме.

В графе 2 приводят наименование оборудования, КИПиСА,

соответствующее действующему нормативному документу.

Комплектные установки, например, для ректификации,

молекулярной дистилляции, вакуум-выпарки, обессоливания воды, сушки гранулята и

т.д., приводятся в одной позиции с последующим перечислением наименований

комплектующих изделий, входящих в эту установку.

В графе 4 обозначают материал рабочей зоны

оборудования и средства измерения (датчика), т.е. тех частей оборудования и

средства измерения, которые имеют непосредственный контакт с веществами,

реакционными массами или продуктами, выделяющимися в процессе производства.

Если в рабочей зоне используется антикоррозионная

защита, приводят краткую характеристику этой защиты.

В графе 5 указывают: для стандартного оборудования и

средств измерений - обозначение нормативной документации, тип, марку или шифр;

для нестандартного - номер чертежа, наименование организации, разработавшей и

изготовившей оборудование; импортного - марку, шифр, наименование фирмы и

страны поставщика. Затем приводят краткую техническую характеристику

оборудования и средства измерения с указанием наличия сертификатов на них и с

указанием исполнения электродвигателей по уровню взрывозащиты.

Для отдельных групп оборудования и средств измерений

рекомендуется приводить следующие данные:

1) для хранилищ-сборников и мерников - вид

(особенности конструкции), вместимость, способ приема продукта (залив,

заполнение под вакуумом, закачивание насосом и т.п.), способ передачи продукта

в другой аппарат (спуск самотеком, передавливание сжатым газом и т.п.); если

сосуды работают под давлением, указывают рабочее давление; вид смотрового или

мерного приспособления. Если для измерения поступающих в аппарат жидкостей

вместо мерника используют автоматическое устройство, смонтированное

непосредственно на трубопроводе, то в характеристике такого устройства приводят

производительность и габаритные размеры;

2) для автоклавов, реакторов, выпарных аппаратов - вид

реактора (особенность конструкции), рабочее давление, вместимость (для аппаратов

непрерывного действия - производительность), способ нагрева или охлаждения с

указанием площади поверхности теплообмена или способа измерения температуры,

вид и частота вращения мешалки;

3) для теплообменников (нагревателей и холодильников)

- вид конструкции (змеевиковый, трубчатый, "труба в трубе",

пластинчатый и т.п.), поверхность теплообмена;

4) для фильтровальной аппаратуры - конструкцию

фильтра, фильтрующий материал, площадь фильтрующей поверхности, максимальная

масса (объем) отфильтрованного продукта (осадка), производительность для

фильтров непрерывного действия;

5) для ректификационных колонн - вид конструкции

(тарельчатые, насадочные, ротационные и т.д., периодического или непрерывного

действия), высота, диаметр, число и форма тарелок для тарельчатых колонн;

диаметр, высота, способ образования пленки для пленочных колонн, способ нагрева

и охлаждения с указанием поверхности теплообмена, рабочего давления;

6) для сушилок - вид конструкции (камерная, валковая,

вакуумная, с псевдокипящим слоем, распылительная и т.п.), способ нагрева и

площадь поверхности нагрева, способ загрузки и выгрузки, габаритные размеры;

7) для размольного оборудования - конструкция,

производительность, способ загрузки и выгрузки, габаритные размеры;

приспособление по предотвращению пылевыделения;

8) для вспомогательного стандартного оборудования -

компрессоров, воздуходувок, насосов для транспортирования продукта, вакуумных

насосов, оборудования холодильных установок - тип (особенности конструкции),

напор;

9) для оборудования, применяемого на участках

изготовления готовых форм лекарственного средства - таблеток, драже, ампул и

т.п., а также для фасовки и упаковки продукции - тип, марка,

производительность;

10) для контрольно-измерительных и регулирующих

приборов - тип (вид регулирования), диапазон измерений, класс точности,

особенности исполнения прибора и его работы;

Примечание.

Допускается для многократно используемых в данном производстве серийных

контрольно-измерительных приборов приводить отдельную спецификацию таких

приборов с указанием их условных обозначений без нумерации этих приборов на

схемах.

11) для транспортных приспособлений - конструкция,

производительность;

12) для электрических и электрифицированных аппаратов

и приборов, устанавливаемых в блоках всех категорий взрывоопасности, в графе 5

необходимо дополнительно указывать исполнение изделия по взрывозащите;

13) для лабораторных средств измерений, применяемых в

ходе технологического процесса - тип, диапазон измерений, погрешность измерений

(класс точности), особенности эксплуатации.

Этот раздел должен содержать данные, регламентирующие

требования к качеству сырья, материалов и полупродуктов, применяемых в данном

производстве. Содержание раздела приводится по форме табл. 3.

Таблица 3

|

Наименование

|

Обозначение НД

|

Сорт или артикул

|

Показатели,

обязательные для проверки

|

Примечание

|

|

1

|

2

|

3

|

4

|

5

|

Наименование сырья приводят в алфавитном порядке с

подразделением на следующие группы: "А" - основное сырье и

"Б" - вспомогательное сырье. В группу "А" включают все виды

сырья и полупродуктов, получаемые извне для данного производства, в т.ч. из

других цехов предприятия, и воду для технологических нужд. В группу

"Б" включают сырье, материалы и комплектующие изделия, применяемые в

технологическом процессе как вспомогательные (фильтры, упаковка, а также моющие

и дезинфицирующие растворы, используемые при санитарной обработке помещений, оборудования

и персонала).

В графу 4 включают основные показатели качества,

которые независимо от наличия паспорта поставщика, подлежат проверке перед

использованием в производстве. Все показатели, включаемые в таблицу, приводятся

с допустимыми отклонениями. Для субстанций и вспомогательных веществ, входящих

в состав лекарственных форм, показателями, обязательными для проверки, являются

микробиологическая чистота, стерильность, содержание механических включений,

апирогенность (для субстанций, используемых в производстве инъекционных

растворов).

Нормы микробиологической чистоты для разных категорий

лекарственных средств, субстанций и вспомогательных материалов установлены

Изменением № 2 от 29.10.01 г. к ст. 187 ГФ XI вып. 2

"Методы микробиологического контроля лекарственных средств". В этом

документе для каждой из 8 категорий ограничено содержание аэробных бактерий,

дрожжевых и плесневых грибов, а также патогенных и др. кишечных бактерий.

В графе 5 рекомендуется указывать, для производства

каких полупродуктов используется данный вид сырья.

Качество получаемых полупродуктов, передаваемых из

цеха в цех или нарабатываемых в целях накопления для проведения следующей

технологической стадии, должно регламентироваться стандартами предприятия

(СТП).

Перечень промежуточных продуктов, получаемых в

производстве, приводится по форме таблицы 4.

Таблица 4

11.1. Технологический процесс излагают последовательно

по стадиям с учетом проведения операций, в точном соответствии с

технологической и аппаратурной схемами производства.

Текст должен содержать все необходимые данные для

обеспечения воспроизводимости процесса и безопасности работы, изложение должно

быть предельно сжатым и четким.

При описании технологического процесса излагается

сущность процесса с указанием основных и побочных реакций, тепловых эффектов,

температур, давления, объемных скоростей, типов катализаторов, рецептур и

других параметров. Для параметров, определяющих взрывоопасность процесса,

определяются критические значения, а на основании данных о критических значениях

- опасные и предельно допустимые значения параметров в соответствии с

определениями терминов, приведенными в разделе 2.

Для производств с химическими превращениями по каждой

стадии приводят уравнения всех химических реакций (основных и побочных), с

указанием относительных молекулярных масс веществ, реагирующих и образующихся.

11.2. Для всех производств в начале изложения

технологического процесса каждой стадии (в том числе и для ВР) приводят

сведения о видах и количестве (массе, объеме, штуках) используемых и получаемых

в производстве сырья, полупродуктов, материалов, отходов, потерь и готового

продукта по форме таблицы 5. Таблица нумеруется в зависимости от номера

стадии: 5.1, 5.2, 5.3 и т.д. Стадии по ходу технологического процесса имеют

сквозную нумерацию, независимо от их индекса: ВР, ТП, УМО и т.д.

Таблица 5

I - израсходовано на стадии (суммарно):

|

Наименование

полупродуктов и сырья

|

Содержание основного

вещества, %

|

Израсходовано

|

|

масса

|

объем, л

|

количество, штук

|

|

кг

|

кг основного

вещества

|

кг/моль

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

|

А) Полупродукты: Б) Сырье:

|

|

|

|

|

|

|

Итого:

II - получено на

стадии (суммарно):

|

Наименование

полупродуктов отходов, потерь

|

Содержание

основного вещества, %

|

Получено

|

|

масса

|

объем, л

|

количество, штук

|

|

кг

|

кг основного

вещества

|

кг/моль

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

|

А) Полупродукты: (на конечной стадии

- готовый продукт производства)

|

|

|

|

|

|

|

|

Б) Отходы, в том числе:

|

|

|

|

|

|

|

|

В) Потери, в том числе:

|

|

|

|

|

|

|

Итого:

Примечания:

1.

Суммировать количество загружаемых полупродуктов, сырья и получаемых веществ на

стадии можно лишь в том случае, когда они идентичны по составу и качественным

показателям и имеют одинаковые единицы измерения.

2. Ниже

наименования отхода указывают наименование основных (ценных) веществ,

содержащихся в отходе ("в том числе:"). При наличии в отходах и

потерях большого числа ингредиентов допускается не перечислять их, а привести

только их суммарное количество.

3. Графа 5

заполняется для производств с химическими превращениями, а графа 7 - для

производств готовых лекарственных средств.

4. Указание

объема жидкостей в графе 6 не исключает указания их массы в графах 3 - 5.

5. В разделе "В" графы 1 приводят наименование наиболее

крупных видов учитываемых потерь: унос влаги при высушивании, выделение

газообразных продуктов реакции и т.д. В конце раздела "В" указывают

так называемые "механические неучтенные потери", как разницу между

итоговыми данными (в технической массе и по объему) раздела I

("израсходовано") и раздела II ("получено:")

11.3. Содержание технологических работ излагают

последовательно по каждой операции, отделяя последние друг от друга в абзацы

или подзаголовки в следующей последовательности:

1) санитарная подготовка оборудования, помещений, персонала;

2) подготовка сырья;

3) осмотр и подготовка оборудования перед загрузкой;

4) загрузка сырья и полупродуктов;

5) ведение технологических работ и методы контроля;

6) выгрузка и передача на дальнейшую обработку

продуктов (полупродуктов, отходов),

7) упаковка, маркировка и отгрузка готовой продукции.

11.3.1. При изложении порядка подготовки сырья

указывается порядок цехового контроля на соответствие принятого сырья

действующей нормативной документации и другие необходимые технологические

работы (просеивание, сушка, фильтрация и т.д.), а также виды цеховой тары и

способы доставки сырья к основному оборудованию.

11.3.2. При изложении порядка осмотра и подготовки

оборудования перед загрузкой выделяют наиболее важные требования: санитарная

подготовка оборудования, сухость аппарата, отсутствие в аппаратуре остатков от

предыдущей операции, продувка аппарата инертным газом, порядок снятия вакуума с

аппаратов, содержание ЛВЖ, подача азота (если это имеет значение), состояние

сальникового уплотнения (способ проверки), герметичность аппаратов (метод

проверки) и т.п. Если в процессе подготовки оборудования необходимо осуществить

специальные работы в соответствии с планом предупредительного ремонта, такие

работы должны быть оговорены особо (проверка состояния антикоррозийного

покрытия перед каждой загрузкой или через определенное число операций, замена

прокладок, замена отдельных деталей оборудования и т.п.).

11.3.3. При изложении порядка загрузки сырья

(полупродуктов) указывают количество загружаемых веществ, способы и условия их

загрузки (из мерника, через люк аппарата, в какое время, в интервале каких

температур, при размешивании или выключенной мешалке и т.п.). Оборудование

указывается обозначением его номера по аппаратурной схеме.

В тех случаях, когда загрузка отдельных видов сырья

(полупродукта) осуществляется не сразу, а порционно в процессе выполнения

технологической операции, то изложение должно точно воспроизводить порядок

выполнения работы.

В случае использования регенерированного сырья должно

быть указано раздельно количество загружаемого вещества (нерегенерированного,

товарного) и регенерированного.

11.3.4. При изложении порядка и условий ведения

технологических работ описывают ход их проведения от начального до конечного

момента выполнения каждого элемента, последовательность перехода и связь между

ними. При этом указывают основные параметры (величину температуры нагрева или

охлаждения, интервал температур выдержки, водородный показатель среды и

регулирование этого показателя, оптимальное и предельно допустимое рабочее

давление и т.п.).

Окончание элемента операции должно фиксироваться

определенным показателем: температурой, плотностью упареной жидкости, чистотой

расслоившихся жидкостей, содержанием определенного вещества в маточном растворе

или пасте и т.д. В отдельных случаях при невозможности установить показатель

окончания химической реакции, отслаивания осадков и других технологических

работ, указывают продолжительность проведения такого элемента в заданных

условиях.

Описание контроля за выполнением технологических

работ, в том числе за окончанием технологической операции, излагают совместно с

описанием выполняемых работ, указывая при этом применяемые технические

средства, оптимальные и предельно допустимые показатели. Например, "...в

аппарате Р-8 реакционную массу нагревают до 90 ¬ 2 ® С (КТ ТП 1.2-1), перемешивают до растворения осадка (КТ ТП

1.2-2)...". Если для контроля требуется отбор проб, должно быть точно

указано место, время и порядок отбора пробы. Если технологический процесс

регулируется автоматически при помощи приборов, указывают параметры, за

которыми должен наблюдать оператор.

11.3.5. При изложении порядка выгрузки продуктов

(полупродуктов, отходов) и передачи их на дальнейшую обработку, подробно

описывают способы выгрузки продуктов (полупродуктов, отходов) с указанием

освобождаемого аппарата и аппарата, в который эти продукты передаются, объем

(массу) и краткую характеристику свойств передаваемых продуктов (водородный

показатель среды, цвет, подвижность, массовую долю воды или растворителей в

пастах, особые свойства, которые должны быть учтены в процессе выгрузки и

транспортировки, в том числе наличие неприятного запаха или веществ с вредным

воздействием на обслуживающий персонал и т.д.), а также указывают рекомендации

по материалу промежуточной тары (если продукт передается не в аппарат, а в

промежуточную тару), условия и сроки хранения в таре.

11.4. В тех случаях, когда выполнение технологических

работ осуществляется с соблюдением особых условий в организации производства,

эти условия, способы и технические средства их обеспечения должны быть

тщательно изложены при описании технологического процесса на стадии; например,

допустимые пределы относительной влажности воздуха производственных помещений

при работе с особо гигроскопическими веществами; допустимый предел температуры

воздуха производственных помещений при работе с особо гигроскопическими

веществами; допустимый предел температуры воздуха производственных помещений

при работе с термолабильными веществами; особые требования к обеспечению взрывопожаробезопасности,

и в том числе требования полной асептичности при отработке и выпуске стерильных

препаратов, не выдерживающих тепловой стерилизации; требования к микробной

обсемененности и т.п. Выполнение всех технологических работ осуществляется с

соблюдением требований GMP.

11.5. Технология упаковки, маркировки и отгрузки

готовой продукции является завершающей стадией технологического процесса.

В данном разделе описывают технологию упаковки и

маркировки. Способы упаковки и маркировки, упаковочные материалы и применяемые

при этом вспомогательные упаковочные средства должны соответствовать

утвержденной нормативной документации.

Технология упаковки и маркировки, как правило, должна

состоять из двух операций: упаковка готовой продукции в потребительскую тару и

ее маркировка и упаковка в групповую и транспортную тару.

При описании отгрузки готового продукта на склад,

указывается вид внутризаводского транспорта, условия погрузки и выгрузки,

условия временного хранения продукции до отгрузки потребителю.

11.6. В конце изложения технологического процесса на

каждой стадии приводятся нормы технологического режима и параметры безопасности

по форме табл. 6.

При заполнении таблицы 6 в нее заносят все те параметры

каждого из элементов операций в каждом из аппаратов, отклонение которых от

заданных значений приводит к уменьшению выхода, ухудшению качества (браку)

продукции или к развитию аварийных ситуаций.

Параметры режима и безопасности технологического процесса

Таблица 6

|

Наим-ние

стадии, операции

|

Наим-ние и позиция

аппарата на схеме

|

Наим-ние элемента

операции (работы)

|

Параметры

технологического процесса

|

|

Наименование

|

Значение

|

|

технологическая

норма

|

опасное

|

предельно

допустимое

|

критическое

|

|

мин.

|

макс.

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

11.7. Также в конце изложения технологического

процесса на каждой стадии указывают возможные неполадки в работе (отклонения от

нормального хода технологического процесса, приводящие к браку продукции и

(или) возникновению аварийных ситуаций), меры предупреждения этих отклонений.

Возможные неполадки, причины и способы их устранения следует излагать по форме

табл. 7.

Неполадки в работе оборудования и приборов и действия персонала при их

возникновении.

Таблица 7

|

Неполадки

|

Возможные причины

возникновения неполадок

|

Действия персонала

и способы устранения неполадок

|

|

1

|

2

|

3

|

В таблицу включаются основные возможные неполадки в

технологическом процессе производства, такие как: отклонения от нормы

технологического режима по давлению, температуре, скорости подачи реагентов и

выхода продукции, ее качеству; местные перегревы, отклонения приборов контроля

и т.п.. Приводятся основные возможные причины неполадок и указываются действия

персонала по их устранению.

11.8. Изложение технологического процесса заканчивают

указанием количеств полученного основного вещества, в т.ч. в 100 % исчислении и

его выход от теории (постадийно).

Материальный баланс составляется на единицу

выпускаемой продукции, на один производственный поток или мощность производства

в целом. Допускается кроме того постадийный материальный баланс.

Материальный баланс для новых производств составляется

по данным проектов, для действующих - по данным регламента. Пересматривается

материальный баланс только в случае включения (исключения) в технологический

процесс операций или стадий, значительно влияющих на расход сырья или

количество отходов.

Материальный баланс составляется по форме табл. 8 для химических

производств и табл. 8а для производств лекарственных форм.

При составлении таблицы возможны варианты по

использованию систем измерений, введение дополнительных граф и т.п.

После наименования целевого продукта, указывают

наименование отходов, затем наименование основных (ценных) веществ,

содержащихся в отходе ("в том числе"), приводят наименование наиболее

крупных учитываемых потерь: унос влаги при высушивании, выделение газообразных

продуктов реакции и т.п. В конце приводят так называемые "механические

неучтенные потери", как разницу между итоговыми данными двух частей

баланса.

Материальный баланс

Таблица 8

|

Израсходовано

|

Получено

|

|

Наименование сырья

и полупродуктов

|

Значение

|

Наименование

конечного продукта, отходов и потерь

|

Значение

|

|

1

|

2

|

3

|

4

|

|

|

|

|

Итого: Итого:

Материальный баланс

Таблица 8а

|

Наименование

сырья и полупродуктов

|

Заданная масса

единицы лекарственной формы, г

|

Рассчитанный объём

серии (количество единиц лекформы, штук)

|

Рассчитанная масса

сырья, кг

|

Получено

|

|

кол-во ед.

лекформы, штук

|

масса, кг

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

А. Сырьё

Б. Полупродукты

|

|

|

|

|

|

|

1. Отходы

2. Потери

|

|

|

|

|

|

Итого: Итого:

Для непрерывных производств материальный баланс может

быть составлен в виде схемы с указанием всех входящих и выходящих потоков, с

нанесением на нее стадий, меняющих качественные и количественные показатели

технологических потоков. На схему наносится таблица с характеристикой

качественных и количественных показателей всех потоков.

В этом разделе описывают технологические процессы

переработки отходов ("ПО"), обезвреживания отходов ("ОБО")

и технологических (вентиляционных) выбросов в атмосферу ("ОБВ").

Нумерацию стадий и операций осуществляют согласно разделу 8.

В тех случаях, когда обработка отходов или выбросов (в

целях их использования или обезвреживания) осуществляется на оборудовании и по

ходу основного технологического процесса, описание такой обработки совмещают с

изложением работ на соответствующей стадии основного технологического процесса.

Например, промывка отработанного активированного угля на фильтре; повторная

экстракция целевого продукта из маточника; отгон растворителя непосредственно

из реакционного аппарата или из маточника на оборудовании стадии основного

технологического процесса; переработка некондиционных таблеток.

Методы обработки отходов на стадии "ПО",

"ОБО" и "ОБВ" излагают в точном соответствии с

требованиями, указанными для изложения основных технологических процессов, и в

точном соответствии с аппаратурной схемой.

13.1. Перед изложением процессов переработки отходов

стадии "ПО" приводят перечень и краткую характеристику этих отходов

по форме табл. 9.

В таблицу 9 включают только те отходы,

которые перерабатываются на отдельных стадиях производства, на которое

составлен данный регламент.

В табл. 9 включают также газообразные отходы, подвергаемые

рекуперации в данном производстве. В графах 3 и 4 приводят количество отхода,

образующегося от одной технологической операции в случае периодического

процесса или в единицу времени (в час, в сутки) при непрерывном процессе. В

графе 5 указывают количество отхода (массу, объем), образующегося в данной

точке технологического процесса, в пересчете на единицу массы конечного

продукта производства. В графе 6 указывают агрегатное состояние, плотность для

жидких продуктов и удельный объем для порошков и паст (смолистых осадков). В

графе 7 приводят наименование только тех веществ, которые выделяют при

переработке отхода, а в графах 8 и 9 указывают содержание этих веществ в отходе

соответственно до и после переработки.

13.2. Перед изложением процессов обезвреживания

отходов (стадии "ОБО") приводят перечень и краткую характеристику

этих отходов по форме табл. 10.

В табл. 10 помещают только те отходы (как от основных

технологических стадий, так и после обработки отходов), обезвреживание которых

осуществляется на отдельных схемах производства, на которое составлен данный

регламент. В графах 3 и 4 табл. 10 приводят количество отхода, образующегося от

одной технологической операции при периодическом процессе или в единицу времени

(в час, в сутки), при непрерывном процессе. В графу 7 включают наименование тех

вредных веществ, содержащихся в отходах, обезвреживание которых осуществляется

в данном процессе.

13.3. Перед изложением процессов обезвреживания

технологических и вентиляционных выбросов (стадии "ОБВ") приводят их

перечень и краткую характеристику по формам табл. 11а и 11б. В таблицы помещают выбросы, которые

обезвреживаются (очищаются) в производстве с использованием специальных

установок и оборудования.

13.4. Перечень отходов, которые передаются для

переработки или обезвреживания в другие цеха (производства) на централизованные

установки данного предприятия или на другие предприятия, приводится по форме

таблицы 12.

Перечень и характеристика отходов, перерабатываемых на

отдельных стадиях производства

Таблица 9

|

Наименование

отхода и место его образования (номер стадии, оборудования по схеме)

|

Наименование и

номер по схеме оборудования, в котором собирается отход до переработки

|

Количество отхода

|

Характеристика

отхода

|

Наименование и

номер стадии, на которой перерабатывается отход

|

|

от одной

технологической операции или в единицу времени

|

в пересчете на 1

кг конечного продукта производства, кг (м3)

|

агрегатное

состояние; плотность кг/м3 или уд. объем. м3/кг

|

наименование

веществ, подлежащих переработке

|

содержание ценных

веществ в отходе (% по массе или по объему)

|

|

кг

кг/сут

|

м3

м3/сут

|

до обработки

|

после обработки

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

Перечень и характеристика обезвреживаемых отходов на

отдельных стадиях производства, на которое составлен регламент

Таблица 10

|

Наименование

отхода и место его образования (номер стадий, оборудования по схеме)

|

Наименование и

номер по схеме оборудования, в котором собирается отход, подлежащий

обезвреживанию

|

Количество отхода

|

Характеристика

отхода

|

Наименование и

номер стадии, на которой обезвреживается отход

|

|

от одной

технологической операции или в единицу времени

|

в пересчете на 1

кг конечного продукта производства, кг(м3)

|

агрегатное

состояние; плотность, кг/м3 или уд. объем, м3/кг

|

наименование

веществ, подлежащих обезвреживанию

|

% содержание

вредных веществ в отходе

|

|

кг

кг/сут

|

mj

м3/сут

|

до обработки

|

после обработки

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

Перечень и характеристика обезвреживаемых

технологических и вентиляционных выбросов

Таблица 11а

|

Наименование

выброса и место его образования (номер стадий и оборудования или

вентиляционной системы)

|

Наименование

выброса: периодический (сколько часов в сутки), непрерывный, в случае аварии

|

Количество выброса

|

Характеристика

выброса

|

ПДК (ОБУВ)

загрязняющих веществ в атмосферном воздухе населенных мест, мг/м3

|

Наименование и

номер стадии, на которой обезвреживается выброс

|

|

от одной

технологической операции или в единицу времени

|

в пересчете на 1

кг конечного продукта производства,

кг (м3)

|

наименование

веществ, подлежащих обезвреживанию

|

содержание вредных

веществ в выбросе, мг/м3

|

|

кг

кг/сут

|

м3

м3/сут

|

до обезвреживания

|

после

обезвреживания

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

Перечень и характеристика очищаемых технологических и

вентиляционных выбросов с улавливанием вредных веществ

Таблица 11б

|

Наименование

выброса и место его образования (номер стадий и оборудования или

вентиляционной системы)

|

Наименование

выброса: периодический (сколько часов в сутки), непрерывный, в случае аварии

|

Количество выброса

|

Характеристика

выброса

|

ПДК (ОБУВ)

загрязняющих веществ в атмосферном воздухе населенных мест, мг/м3

|

Наименование и

номер вентиляционной системы, оборудования (ГПУУ), где улавливается выброс,

эффективность очистки

|

|

от одной

технологической операции или в единицу времени

|

в пересчете на 1

кг конечного продукта производства,

кг (м3)

|

наименование

веществ, подлежащих улавливанию

|

содержание вредных

веществ в выбросе, мг/м3

|

|

кг

кг/сут

|

м3

м3/сут

|

до улавливания

|

после улавливания

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

Перечень и характеристика отходов, которые передаются

для переработки или обезвреживания на централизованные установки (другие цеха)

или на другие предприятия

Таблица 12

|

Наименование

отхода и место его образования (номер стадии, оборудования по схеме)

|

Наименование и

номер по схеме оборудования, в котором собирается отход

|

Количество отхода

|

Класс токсичности

отхода

|

Характеристика

отхода

|

Куда направляется

отход, виды тары и транспортирования

|

|

от одной

технологической операции или в единицу времени

|

в пересчете на ед.

измерения готового продукта производства

|

агрегатное

состояние; плотность, кг/м3 или уд. объем, м3/кг

|

наименование

ценных веществ, подлежащих регенерации

|

% содержание

ценных веществ

|

|

кг

кг/сут

|

м3

м3/сут

|

до переработки

(обезвреживания)

|

после переработки

(обезвреживания)

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

Примечания.

1. Графа 6 таблицы заполняется только для промышленного регламента.

2. При отсутствии перерабатываемых отходов в таблицы 9, 10, 11 (а и

б), 12 вносятся соответствующие записи.

В настоящем разделе приводят по форме табл. 13 перечень

важнейших контрольных точек производства (КТ), обеспечивающих соблюдение

установленного технологического режима.

В перечень контрольных точек включают только те,

которые необходимы для обеспечения правильного и безопасного ведения процесса,

и изменение которых должно оформляться как изменение регламента производства,

например:

1) контроль выполнения особых требований к

оборудованию при подготовке его к загрузке: полное отсутствие влаги (при

загрузке металлического натрия), исправность и надежность работы мешалки при

длительном процессе (при ферментации в производстве антибиотиков),

герметичность аппарата, исправность антикоррозийной защиты и т.д.;

2) дополнительная проверка качества подготовленного к

загрузке сырья и полупродуктов (содержание влаги, процентное содержание

вещества и т.п.). Аналогично требование к промежуточным продуктам и

регенерированным отходам данного производства, особенно в тех случаях, когда

эти продукты и отходы могут длительно храниться (например, в период остановки

производства на капитальный ремонт). В соответствии с ОСТ 42-510-98 необходимо

указывать: предельное количество остаточного продукта, добавляемого к серии,

его контроль и сроки использования;

3) контроль основных параметров и требований при

загрузке сырья (предельно допустимая температура, порционность при загрузке и

т.п.), проведении химических реакций и отдельных технологических операций;

4) определение времени окончания химических

превращений (проба конца реакции) и отдельных технологических операций: отстой,

отмывка примеси до определенного содержания и т.п.;

5) определение качества полученных в данном

производстве промежуточных продуктов и регенерированных отходов;

6) определение содержания вредных примесей в

промстоках и выбросах или проверка других показателей, регламентирующих сброс

промстоков и выбросов в данном производстве.

Не следует включать контрольные точки, которые

непосредственно не отражают хода технологического процесса, как, например:

показания манометра на аппарате при выдавливании из него реакционной массы в

другой сосуд с помощью сжатого воздуха, или показания вакуумметра на сборнике

(мернике) при засасывании жидкого продукта. Такие показатели регламентируются

требованиями техники безопасности или удобством работ и должны фиксироваться в

производственных инструкциях, однако в тех случаях, когда величина давления или

вакуума имеет существенное значение для нормального ведения технологического

процесса, точки замера показаний манометра или вакуумметра должны быть включены

в перечень контрольных точек (проведение химических реакций при заданном

давлении, отгон фракций продукта при определенном вакууме и температуре,

вакуум-сушка и т.п.).

Перечень важнейших контрольных точек производства

Таблица 13

Примечание. КТ,

приведенные в таблице, должны также указываться в разделах регламента

"Аппаратурная схема производства и спецификация оборудования" и

"Изложение технологического процесса"

Объектом контроля (графа 2) является оборудование,

сырье, полупродукты, регенерированные продукты, технологические операции и их

отдельные элементы, реакционные массы, отходы и т.д.

В графе 3 приводят наименования контролируемого

параметра. Если контроль осуществляют в полном объеме утвержденной нормативной

документации, то указывают лишь наименование и номер нормативного документа, в

этом случае в графе 4 также делается ссылка на этот документ без изложения

нормативов; если вещество подвергается контролю по отдельным показателям нормативного

документа, в графе 3 наряду со ссылкой на нормативный документ приводят

наименование этих показателей, а в графе 4 нормы с допустимыми отклонениями.

В графе 5 приводят метод контроля: визуально, согласно

нормативной документации, по специальной методике. В последнем случае ее

приводят в разделе - "перечень производственных инструкций". Если

контроль сырья, полупродуктов, реакционных масс, отходов и других веществ

осуществляется при помощи химических, физико-химических или биологических методов

анализа проб этих веществ, то указывают "химический (физико-химический,

биологический) анализ пробы" в графе 5. В этой графе приводят также

наименования технических средств контроля в соответствии с разделом -

"Аппаратурная схема производства и спецификация оборудования".

Указывают порядок отбора пробы веществ: от каждой технологической операции или

от нескольких периодических процессов, через какой промежуток времени - при

непрерывных процессах.

В графе 6 приводят документы, в которых регистрируются

результаты контроля: операционный лист, заполняемый оператором (аппаратчиком);

диаграммы с записями контрольных регистрирующих приборов; рабочий журнал

цеховой лаборатории (лаборатории ОКК), маршрутная карта и др.

15.1. Общие положения

15.1.1. Раздел разрабатывается для проектируемых,

действующих, расширяемых и реконструируемых производств продукции медицинского

назначения, связанных с обращением или хранением в них химически опасных и

токсичных веществ, а также веществ, которые могут образовывать пылевоздушные

или парогазовые взрывоопасные смеси.

15.1.2. Требования безопасности, изложенные в

технологических регламентах, не должны быть ниже требований действующих

нормативных документов (НД) по промышленной безопасности.

15.1.3. В разделе приводятся технологические данные,

необходимые для разработки и осуществления мер по обеспечению безопасности и

оптимальных санитарно-гигиенических условий труда работающих, в том числе:

- характеристика опасностей производства;

- возможные неполадки и аварийные ситуации, способы их

предупреждения и устранения;

- защита технологических процессов и оборудования от

аварий и защита работающих от травмирования;

- меры безопасности, которые следует соблюдать при

эксплуатации производственных объектов.

15.1.4. Требования безопасности производств продукции

медицинского назначения излагаются на основе "Положения о порядке

разработки и содержания раздела "Безопасная эксплуатация производств"

технологического регламента" РД

09-251-98, утвержденного постановлением Госгортехнадзора России от

18.12.98, № 77.

Для более полной характеристики потенциальной

опасности производств и обеспечения проектных организаций исходными данными для

разработки систем взрывозащиты в разделе приводится более широкая (по сравнению

с РД

09-251-98) номенклатура показателей пожаровзрывоопасности обращающихся в

производстве продуктов. В разделе также расширен перечень характеристик,

обеспечивающих оптимальные санитарно-гигиенические условия труда работающих в

производстве лекарственных препаратов.

Для продукции, поставляемой на рынок, производитель

разрабатывает паспорт безопасности, регламентирующий условия безопасности при

применении, хранении, транспортировании, утилизации, удалении (ликвидации)

веществ (материалов).

Паспорт безопасности разрабатывают на:

- фармацевтические субстанции,

- промежуточные продукты (полупродукты), являющиеся в

данном производстве конечной продукцией,

- отходы производства, поставляемые на рынок или на

другие предприятия для переработки.

Паспорт безопасности разрабатывается на основе

требований ГОСТ

Р 12.1.052-97. После регистрации в Госстандарте России в раздел 15

промышленного регламента вносятся реквизиты регистрации (номер, дата

регистрации, дата ограничения действия).

15.1.5. Основополагающими правилами и нормами для

разработки раздела являются: "Общие правила взрывобезопасности для

взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих

производств" ПБ

09-170-97; "Правила безопасности при производстве, хранении и

транспортировании хлора"; "Правила устройства и безопасной

эксплуатации сосудов, работающих под давлением"; "Правила устройства

и безопасной эксплуатации трубопроводов для горючих, токсичных и сжиженных

газов"; другие действующие нормативные документы по промышленной

безопасности. Перечень документов приведен в приложении Ж.

15.1.6. На вновь создаваемые и реконструируемые

производства раздел должен быть согласован с организацией-разработчиком проекта

согласно требованиям ПБ

09-170-97.

15.2. Характеристика опасностей производства.

Эта часть раздела должна содержать следующие

требования:

15.2.1. Основные сведения по характеристике

пожаровзрывоопасных свойств сырья, полупродуктов, готовой продукции и отходов

производства приводятся по форме таблиц 14а и 14б. При заполнении таблиц ссылка на справочные и

нормативные документы обязательна.

15.2.2. Сведения о токсических свойствах и

санитарно-гигиенических характеристиках сырья, полупродуктов, готовой

продукции, вспомогательных веществ и отходов производства приводятся по форме

таблицы 15.

При заполнении таблицы ссылка на литературные и справочные данные, нормативные

или иные документы обязательна.

В соответствии с ГОСТ

12.1.007-76 (п.п. 3.2 и 3.4), а также ГН

1.1.701-98 и МУ 1.1.726-98 на предприятиях по производству лекарственных

препаратов для всех обращающихся веществ должны разрабатываться гигиенические

нормативы (ПДК, ОБУВ) с методами контроля их содержания в воздухе рабочей зоны

и гигиенические нормативы (ПДК, ОБУВ, ОДУ) в объектах окружающей среды

(атмосферный воздух, вода водных объектов).

При производстве готовых лекарственных форм, в том

числе комбинированных, гигиеническому нормированию подлежат субстанции всех

лекарственных препаратов, входящих в комбинацию, и все вспомогательные вещества

(наполнители, подсластители, разрыхлители, эмульгаторы и др.).

ОБУВ в воздухе рабочей зоны - временный

ориентировочный гигиенический норматив. В соответствии с ГОСТ

12.1.007-76 и МУ 1.1.726-98 ОБУВ утверждается Постановлением Главного

Государственного санитарного врача Российской Федерации сроком на 2 года, после

чего должен быть заменен постоянно действующим гигиеническим нормативом (ПДК)

или переутвержден на новый срок.

ОБУВ устанавливается на период, предшествующий

проектированию (для условий опытных и полузаводских установок). При

проектировании производства, по согласованию с органами государственного

санитарного надзора, допускается использование расчетного уровня ОБУВ величиной

не менее 1 мг/м3 в воздухе рабочей зоны (умеренно и малоопасные

вещества - 3 и 4 классы опасности по ГОСТ

12.1.007-76).

Расчетный ОБУВ обосновывается с учетом параметров

токсикометрии и терапевтических доз с использованием корреляционных

зависимостей или путем интерполяций или экстраполяций в рядах соединений,

близких по химической структуре, физико-химическим свойствам и характеру

биологического действия.

Использование расчетных величин ОБУВ в воздухе рабочей

зоны производственных помещений возможно на стадии разработки лабораторного

регламента или ТЭО производства. В дальнейшем (на стадии проектирования и

последующего внедрения в производство) необходимо проведение дополнительных

экспериментальных исследований с разработкой методов контроля содержания

веществ в воздухе рабочей зоны и представление материалов в органы

Госсанэпиднадзора МЗ РФ для экспертизы и законодательного утверждения

гигиенических нормативов.