НОРМАТИВНЫЕ ДОКУМЕНТЫ ДЛЯ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ

МЕТОДИЧЕСКИЕ

УКАЗАНИЯ

О ПОРЯДКЕ ПРОВЕДЕНИЯ РАБОТ

ПРИ ОЦЕНКЕ ОСТАТОЧНОГО РЕСУРСА

ПАРОПЕРЕГРЕВАТЕЛЕЙ КОТЛОВ ЭЛЕКТРОСТАНЦИЙ

РД 34.17.452-98

Срок действия установлен

с 1999-01-01

до 2004-01-01

РАЗРАБОТАН Всероссийским теплотехническим научно-исследовательским институтом (ВТИ)

ИСПОЛНИТЕЛИ В.Ф. Злепко, В.Ф. Резинских, Б.Э. Школьникова, Г.Г. Пронина, Г.А. Урусова, О.С. Игнатюк, Т.А. Мещерякова

СОГЛАСОВАН Управлением по котлонадзору и надзору за подъемными сооружениями Госгортехнадзора Российской Федерации 27.05.98

Начальник В.С. Котельников

УТВЕРЖДЕН Департаментом стратегии развития и научно-технической политики РАО «ЕЭС России» 04.03.98

Первый заместитель начальника А.П. Берсенев

ВВЕДЕН ВПЕРВЫЕ

Настоящий руководящий документ распространяется на пароперегреватели, эксплуатирующиеся при температуре пара 450 °С и выше, и определяет порядок проведения работ при оценке их эксплуатационной надежности и остаточного ресурса.

Положения данного отраслевого нормативного документа подлежат обязательному применению на предприятиях отрасли «Электроэнергетика», расположенных на территории Российской Федерации, и могут быть использованы на предприятиях этой отрасли в других странах.

Термины, определения и обозначения, применяемые в настоящем руководящем документе, приведены в Приложении А.

1 ОБЩИЕ ПОЛОЖЕНИЯ

1.1 Настоящие методические указания (МУ) устанавливают перечень необходимых работ, которые требуются при оценке эксплуатационной надежности и остаточного ресурса металла труб пароперегревателей с учетом особенностей условий их работы.

Объем и периодичность проведения работ определены в РД 34.17.421-92 «Типовая инструкция по контролю и продлению срока службы металла основных элементов котлов, турбин и трубопроводов тепловых электростанций».

1.2 При оценке эксплуатационной надежности и остаточного ресурса металла труб пароперегревателей выполняются:

- анализ данных о повреждаемости пароперегревателей и условиях их эксплуатации (длительность эксплуатации, число пусков, водный режим, вид топлива, количество отложений, температурный режим);

- визуальный осмотр;

- магнитный контроль;

- измерение толщины стенки трубы;

- исследование металла вырезок.

1.3. Если результаты контроля металла труб не удовлетворяют нормам, приведенным в п. 7.1, необходимо решить вопрос о замене данной ступени пароперегревателя в ближайший капитальный ремонт.

1.4. При получении удовлетворительных результатов контроля металла труб определяется их остаточный ресурс по результатам исследования металла вырезок и оценки уровня напряжений.

1.5 Места вырезки образцов выбираются на основании данных магнитного контроля пароперегревателя и измерения толщины стенки трубы. Вырезку следует проводить из труб, имеющих наибольшую наработку, максимальное и минимальное значения магнитного параметра и находящихся в зонах с различным тепловосприятием. Из каждой зоны вырезать по одному - два образца длиной 100 мм. В необходимых случаях вырезку следует проводить из труб, забракованных при магнитном контроле.

1.6. На металле вырезок:

- проводятся визуальный осмотр и измерение наружного и внутреннего диаметра труб и толщины стенки с лобовой и тыльной сторон;

- изучаются строение и деформационная способность оксидной пленки;

- исследуется состояние микроструктуры, определяется наличие трещин и коррозионных повреждений (наличие борозд, обезуглероженного слоя, язв, газовых пузырей);

- определяется эквивалентная температура эксплуатации.

1.7 Эквивалентная температура эксплуатации устанавливается:

для труб из перлитной стали 12Х1МФ:

- по толщине оксидной пленки (для пароперегревателей котлов, работающих в гидразинно-аммиачном режиме);

- по степени структурных превращений;

- по содержанию молибдена в карбидном осадке;

для труб из перлитной стали 12Х2МФСР:

- по толщине оксидной пленки (для пароперегревателей котлов, работающих в гидразинно-аммиачном режиме);

для труб из аустенитной стали 12Х18Н12Т:

- по количеству - фазы (sф).

1.8 Оценка остаточного ресурса проводится по критериям длительной прочности. Исходными данными для такой оценки являются:

- эквивалентная температура эксплуатации;

- толщина стенки и скорость ее утонения;

- характеристики длительной прочности металла труб данной микроструктуры.

1.9 Предельным сроком надежной эксплуатации (расчетный ресурс) труб при условии соответствия нормам контроля по п. 7.1 является наработка, составляющая 80 % рассчитанного времени до разрушения.

1.10. В том случае, если повреждений труб пароперегревателя за весь срок его службы не наблюдалось, результаты контроля металла положительные, но расчетный ресурс труб исчерпан, возможна временная эксплуатация пароперегревателя в течение срока, определенного ВТИ по результатам дополнительного анализа.

2 ВИЗУАЛЬНЫЙ ОСМОТР И ИЗМЕРЕНИЕ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ, ТОЛЩИНЫ СТЕНОК ТРУБ

2.1 Визуальный осмотр труб пароперегревателя проводится в два этапа: в котле и при исследовании вырезок.

2.2 Визуальный осмотр труб в котле проводится невооруженным глазом с использованием при необходимости измерительных средств (шаблонов, штангенциркуля и др.). Могут дополнительно применяться технические средства, например перископы, эндоскопы и др.

При визуальном осмотре вырезок невооруженным глазом могут использоваться оптические средства (лупы, инструментальный микроскоп и др.) с увеличением до ´20.

2.3. При визуальном осмотре пароперегревателя котла фиксируются общая деформация труб (изгиб, выход из ранжира), наличие отдулин, свищей, видимых трещин, механических повреждений и др. Размеры этих нарушений регламентируются нормативно-технической документацией.

2.4 Измерение толщины стенок труб в котле проводится методом УЗТ или другим равноценным методом в соответствии с РД 34.17.421-92.

2.5. При визуальном исследовании и измерении геометрических размеров вырезок:

- дается качественное описание состояния оксидной пленки, ее цвета, отложений на наружной и внутренней поверхностях труб, наличия в них трещин, характера осыпания пленки;

- замеряются внутренний диаметр и толщина стенки в месте максимального утонения и с противоположной стороны, а при необходимости и в промежуточных местах. При этом толщина оксидной пленки и отложений не измеряются.

2.6. Для последующей оценки остаточного ресурса подсчитывается скорость наружной коррозии Vн. к (мм за 105 ч) по формуле:

Vн.к = (d0 - dmin)/tэ, (1)

где d0 - номинальная толщина стенки трубы, мм;

dmin - минимальная толщина стенки вырезанного образца, мм;

tэ - длительность эксплуатации, ч.

Измерение толщины стенки проводится на инструментальном микроскопе с точностью до 0,01 мм; скорость наружной коррозии определяется с точностью до 0,01 мм.

2.7 Неравномерность утонения стенки по периметру трубы определяется по разнице между максимальной и минимальной ее толщиной.

2.8. Для труб, работающих в газомазутных котлах, разница между максимальной и минимальной толщиной стенки, превышающая 0,5 мм, свидетельствует о работе этих труб в неблагоприятном диапазоне температур дымовых газов: 900 - 1050 °С. В этих случаях целесообразно принять меры для изменения температуры дымовых газов в районе пароперегревателя.

3 ИССЛЕДОВАНИЕ ДЕФОРМАЦИОННОЙ СПОСОБНОСТИ ОКСИДНОЙ ПЛЕНКИ

3.1 Деформационная способность оксидной пленки с внутренней стороны труб определяет сопротивляемость труб пароперегревателя коррозионным хрупким разрушениям. Деформационная способность оксидной пленки обуславливается маркой стали, водно-химическим и эксплуатационными режимами котла (особенно качеством проведения переходных режимов при пусках - остановах котла).

3.2. Для оценки деформационной способности оксидной пленки отбирают по 2 - 3 образца из вырезки. Образцы (патрубки труб длиной 30 мм) отрезаются на токарном станке без повреждения внутренней поверхности. С одной стороны патрубка на внутренней поверхности снимается фаска глубиной не более 1 мм.

3.3 Подготовленные образцы подвергаются испытанию на сплющивание на машине, обеспечивающей нагружение сжатием не менее 5 т со скоростью деформирования не более 5 мм/мин.

3.4. Между сжимающими поверхностями устанавливают образец таким образом, чтобы лобовая сторона его оказалась в зоне сжатия, а торец с фаской был повернут к испытателю. Перемещение сжимающих поверхностей контролируется микронным индикатором.

3.5 Испытания на сплющивание ведут дискретно с регистрацией начальных моментов трех стадий осыпания окалины в зоне сжатия:

I - треск и появление одной - двух осыпавшихся чешуек;

II - появление первых строчечных дефектов;

III - появление сплошной полосы оголенного металла.

3.6. На каждой стадии фиксируются показания индикатора (Н, мм) и измеряется расстояние между внутренними поверхностями сжатых зон (лоб-тыл) (Diвн, мм), где i - номер стадии. Измеренное расстояние сравнивается с исходным внутренним диаметром трубы (Doвн, мм) и определяется DDiвн = Diвн - Doвн.

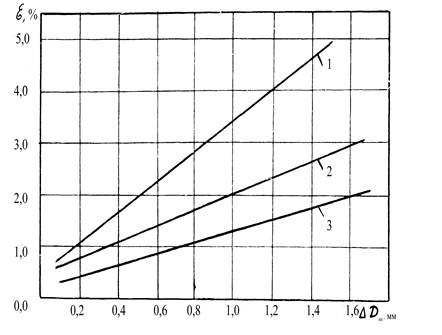

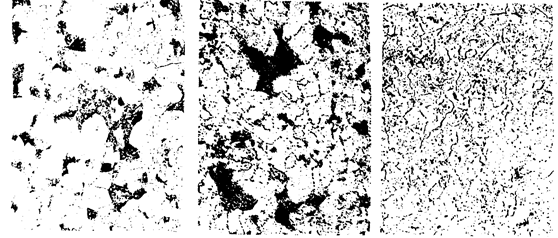

3.7. По установленным значениям DDiвн с помощью номограммы, приведенной на рисунке 1, определяется деформация в зоне сжатия (ei, %). График зависимости e - DDвн выбирается для данного типоразмера труб по отношению исходного внутреннего диаметра к исходной толщине стенки трубы (Dвн/dст). При различии толщины стенок между лобовой и тыловой сторонами трубы более 1 мм используется среднее значение этих величин [dср = (d max + dmin)/2].

![]() 1

- 3,4 - 4,0; 2 - 4,8 - 5,2; 3 - 7,7 - 8,5.

1

- 3,4 - 4,0; 2 - 4,8 - 5,2; 3 - 7,7 - 8,5.

Рисунок 1. Зависимость деформации в зоне сжатия от увеличения диаметра

Примечание - В тех случаях, когда отношение Dвн/dст для применяемых на станции труб отличается от приведенных на рисунке 1, зависимость e - DDвн строится для труб конкретных типоразмеров по данным испытания патрубков, вырезанных из труб в исходном состоянии.

3.8 Основной характеристикой деформационной способности оксидной пленки является деформация eкр, соответствующая началу II стадии, т.е. появлению первых строчечных дефектов (eкр = e"). Значения деформации, соответствующие началу I и III стадий, являются дополнительными. По ним дают качественную оценку адгезивной прочности оксидной пленки. С этой же целью при испытании отмечается характер осыпания оксидной пленки: очень мелкие чешуйки (их размер менее 0,5 мм), мелкие чешуйки (от 0,5 до 1 мм), крупные пластины и т.д.

Чем меньше размер чешуек и больше значения e1 и e111, тем выше адгезия пленки и ее защитные свойства.

3.9. Для труб из аустенитных и перлитных сталей пароперегревателей котлов, деформационная способность оксидной пленки которых не обеспечивает надежную эксплуатацию пароперегревателя (велика вероятность коррозионных хрупких разрушений труб), значение eкр, как правило, не превышает 1,3 %. Для таких котлов необходимо внедрение специальных технологических мероприятий для повышения деформационной способности оксидных пленок (корректировка ВХР, внедрение парокислородной обработки, изменение графиков пусков и остановов котла и др.).

4 ИССЛЕДОВАНИЕ СОСТОЯНИЯ МИКРОСТРУКТУРЫ

4.1 Исследования микроструктуры металла труб пароперегревателей проводятся с целью установления характера выявленных трещин, определения степени структурных превращений в процессе длительной эксплуатации, оценки характера и степени коррозионных повреждений.

4.2 Микроструктура исследуется на поперечных шлифах, приготовленных путем 5-кратной механической переполировки и травления.

4.3 Травление шлифов из перлитных сталей производится в 3 - 4 %-ном растворе азотной кислоты в этиловом спирте. При анализе микроструктуры металла труб из перлитных сталей структурное состояние качественно оценивается по шкале, приведенной в приложении Б.

4.4 Шлифы из аустенитной стали 12Х18Н12Т сначала травят для определения на s-фазу по методике, указанной в п. 5.9, а затем (после подсчета количества s-фазы) - для анализа структуры в 10 %-ном водном растворе щавелевой кислоты или хромового ангидрида.

4.5. При анализе характера коррозионных повреждений исследуются тип, глубина, расположение и характер трещин, расположение и глубина язв, наличие оксидов и газовых (метановых) пузырей внутри металла, наличие обезуглероженного слоя.

5 ОПРЕДЕЛЕНИЕ ЭКВИВАЛЕНТНОЙ ТЕМПЕРАТУРЫ ЭКСПЛУАТАЦИИ ПАРОПЕРЕГРЕВАТЕЛЯ

5.1 Эквивалентная температура - это постоянная температура, эквивалентная по воздействию на структуру и свойства металла переменной температуре во время эксплуатации за одинаковый период.

5.2 Эквивалентная температура эксплуатации и остаточный ресурс труб пароперегревателя определяются при отсутствии в металле трещин, язв и коррозионных борозд глубиной более 0,3 мм, обезуглероженного слоя глубиной более 0,2 мм, цепочки газовых пузырей.

5.3. Для труб из перлитных сталей эквивалентная температура определяется тремя методами: по толщине оксидной пленки на внутренней поверхности трубы, по степени структурных превращений и по содержанию молибдена в карбидном осадке.

Из-за меньшей диффузионной подвижности молибдена по сравнению с диффузионной подвижностью углерода значение эквивалентной температуры металла трубы, определенное по зависимости между содержанием молибдена в карбидном осадке и временем эксплуатации отражает усредненную температуру при стационарном режиме работы котла. Температура, определенная по зависимости между степенью структурных превращений и временем эксплуатации, кроме стационарных режимов отражает также влияние на эту характеристику переходных режимов работы котла и, как правило, ее значения выше значений эквивалентной температуры, найденной по зависимости между содержанием молибдена и временем эксплуатации.

Метод определения эквивалентной температуры по зависимости между толщиной окалины и временем эксплуатации справедлив только для пароперегревателей котлов, работающих в гидразинно-аммиачном водном режиме. Ее значение обычно занимает промежуточное положение между результатами, полученными с помощью выше упомянутых методов.

Если значения эквивалентной температуры, полученные по зависимостям толщины окалины, степени структурных превращений и времени эксплуатации, совпадают, то определение эквивалентной температуры по зависимости содержания молибдена в карбидном осадке от времени эксплуатации не проводится. Также этот метод не используется, если степень структурных превращений в стали соответствует 1 баллу (см. приложение Б).

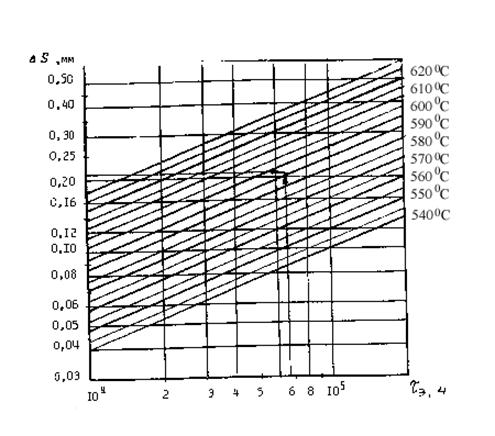

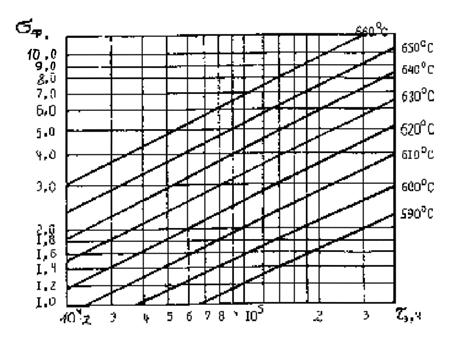

Рисунок 2 - График для определения эквивалентной температуры эксплуатации металла труб из стали 12Х1МФ по глубине коррозии

5.4. Если разница значений эквивалентной температуры, определенных по зависимостям содержания молибдена в карбидах и степени структурных превращений от времени эксплуатации, не превышает 10 °С, то в последующих расчетах используется среднее из полученных значений.

5.5. Если значение эквивалентной температуры, полученное по зависимости между содержанием молибдена в карбидном осадке и временем эксплуатации, меньше значения, вычисленного по зависимости степени структурных превращений от времени эксплуатации, более чем на 10 °С, то расчет остаточного ресурса проводится по значению температуры, определенному по зависимости содержания молибдена от времени эксплуатации, но по графику длительной прочности, соответствующему данной микроструктуре.

5.6 Определение эквивалентной температуры эксплуатации по зависимости между толщиной оксидной пленки и временем эксплуатации

5.6.2. Для сохранения окалины на внутренней поверхности шлифы изнутри заливают сплавом Вуда и затем на токарном станке снимают с одной стороны (рабочей поверхности) слой толщиной 1 - 2 мм. При этом необходимо избегать разогрева шлифа.

5.6.3. После шлифовки и полировки шлифы травят в 3 - 4 %-ном спиртовом растворе азотной кислоты.

5.6.4. На оптическом микроскопе замеряется толщина окалины на внутренней поверхности трубы с учетом толщины подокисного слоя в зоне, где она максимальна. Необходимо сделать 8 - 10 замеров и вычислить среднее значение толщины оксидной пленки (hок, мм).

5.6.5 Глубину коррозии (DS, мм) на внутренней поверхности трубы подсчитывают по следующей формуле (РТМ 108.030.116-78):

DS = 0,48hок. (2)

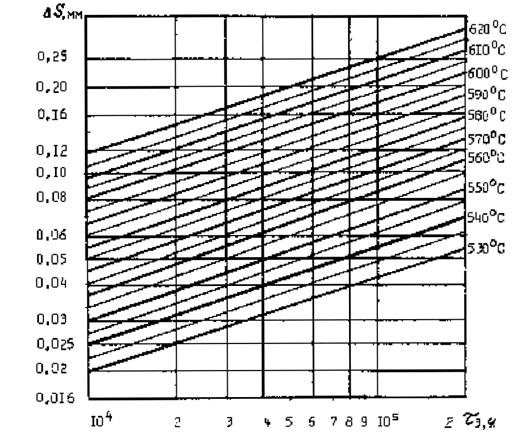

5.6.6. По найденному значению DS и фактической наработке трубы (tэ, ч) с помощью графиков, приведенных на рисунках 2 и 3, определяется эквивалентная температура внутренней поверхности трубы.

Рисунок 3 - График для определения эквивалентной температуры эксплуатации металла труб из стали 12Х2МФСР по глубине коррозии

5.7 Определение эквивалентной температуры по зависимости степени структурных превращений от времени эксплуатации.

5.7.1 Определение эквивалентной температуры по зависимости степени структурных превращений от времени эксплуатации для труб пароперегревателей из стали 12Х1МФ проводится на шлифах, приготовленных в соответствии с п. 5.6.1, 5.6.3.

5.7.2 Балл микроструктуры протравленного шлифа оценивают по шестибальной шкале, приведенной в приложении Б.

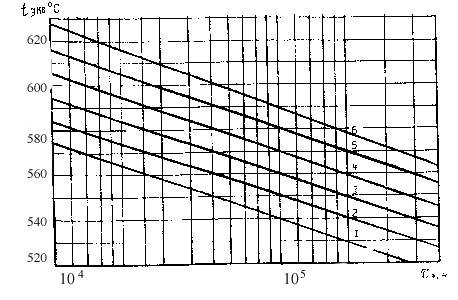

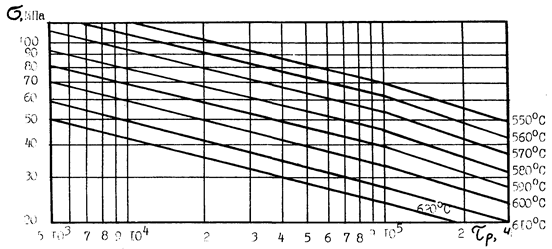

5.7.3. По графикам, приведенным на рисунке 4, по баллу микроструктуры и фактической наработке определяется эквивалентная температура эксплуатации в центральной зоне стенки трубы.

5.8 Определение эквивалентной температуры эксплуатации по зависимости между содержанием молибдена в карбидном осадке и временем эксплуатации

5.8 1 Определение эквивалентной температуры эксплуатации по зависимости содержания молибдена в карбидном осадке от времени эксплуатации для труб пароперегревателей из стали 12Х1МФ проводится на патрубках длиной 40 мм.

Мо, % 1 - 30; 2 - 30; 3 - 35; 4 - 45; 5 - 55 - 60; 6 - 70 - 80

Рисунок 4 - Номограмма для определения эквивалентной температуры эксплуатации металла труб из стали 12Х1МФ по структуре и доле молибдена в карбидах

5.8.2. На торце патрубка ставится керн в месте, где толщина стенки минимальна. Затем на токарном станке с наружной и внутренней сторон патрубок обтачивается до полного снятия продуктов коррозии. В месте, отмеченном керном, вырезаются два продольных образца в виде полос шириной 10 мм на всю длину патрубка.

5.8.3. На вырезанных образцах закругляются все углы. С одного конца на расстоянии не более 5 мм от торцевой стороны сверлится отверстие диаметром 3 мм.

5.8.4. Из оставшейся части патрубка набирается стружка для химического анализа (не менее 2 г).

5.8.5 Химический и фазовый анализы стали с определением содержания молибдена в карбидном осадке проводятся в соответствии с приложением В.

5.8.6. По доле молибдена, перешедшего в карбиды, и фактической наработке трубы по графикам, приведенным на рисунке 4, определяется эквивалентная температура эксплуатации.

Эквивалентная температура наружной поверхности трубы конвективного пароперегревателя принимается на 10 °С, а ширмового пароперегревателя на 15 °С выше температуры, определенной по зависимости степени структурных превращений и содержания молибдена в карбидном осадке от времени эксплуатации.

В случае определения эквивалентной температуры наружной поверхности трубы с использованием значения эквивалентной температуры внутренней поверхности, вычисленной по зависимости толщины окалины от времени эксплуатации, для конвективных пароперегревателей к полученному значению прибавляется 20 °С, а для ширмовых пароперегревателей - 30 °С.

5.10 Определение эквивалентной температуры эксплуатации для труб пароперегревателей, изготовленных из аустенитной стали 12Х18Н12Т

5.10.1. Из каждого патрубка на токарном станке вырезаются два образца в виде колец высотой 15 - 20 мм. Шлифы готовятся известным методом. Травление шлифов проводят электролитически с двумя-тремя промежуточными переполировками в реактиве следующего состава: 2 г КОН + 2 г КМnO4 + 50 см3 Н2О. После травления s-фаза представляет собой выделения неправильной формы, расположенные по границам зерен.

5.10.2 Для определения процентного содержания s-фазы используется окуляр с квадратной сеткой (пересечениями). Процентное содержание s-фазы (sср) в одном поле зрения подсчитывают по формуле:

sср = (N/n) 100 %, (3)

где N - количество узлов точек сетки, попавших на частицы s-фазы;

n - общее число узлов в сетке.

Для того чтобы точность оценки с надежностью 95 % составила 10 %, достаточно просмотреть 50 полей зрения.

По результатам, полученным на двух шлифах, подсчитывают среднее процентное содержание s-фазы в металле.

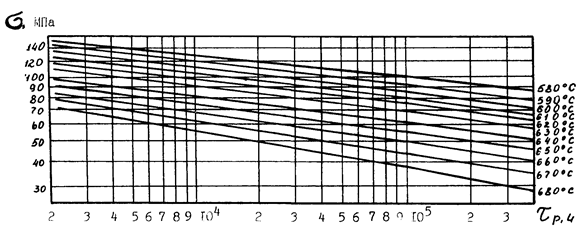

5.10.3 Эквивалентная температура эксплуатации определяется по данным количественного металлографического анализа стали 12Х18Н12Т и фактического времени эксплуатации трубы (tэ, ч) с помощью графиков, приведенных на рисунке 5. С учетом того, что разброс значений содержания s-фазы при одной и той же тепловой выдержке составляет ±10 %, на рисунке 5 приведены данные, соответствующие нижней границе 10 %-ного разброса, что позволяет оценить максимальную эквивалентную температуру, соответствующую полученному значению sср.

Для определения эквивалентной температуры наружной стенки трубы к полученному значению прибавляется 10 или 15 °С в соответствии с п. 5.9.

5.11. При всех способах оценки эквивалентной температуры ее значение определяется по линии номограммы, ближайшей к точке с координатами «характеристика, время».

Рисунок 5 - Номограмма для определения эквивалентной температуры эксплуатации металла труб из стали 12Х18Н12Т по количеству s ф

6 ОПРЕДЕЛЕНИЕ НАПРЯЖЕНИЙ И ОСТАТОЧНОГО РЕСУРСА НАДЕЖНОЙ ЭКСПЛУАТАЦИИ ТРУБ ПАРОПЕРЕГРЕВАТЕЛЕЙ

6.1 Эквивалентные напряжения в стенке трубы определяются в соответствии с ОСТ 108.031.08-85 - ОСТ 108.031.10-85 «Котлы стационарные и трубопроводы пара горячей воды. Нормы расчета на прочность».

6.2. В расчетах эквивалентного напряжения учитывается как номинальная, так и фактическая толщина стенки трубы с учетом утонения в процессе эксплуатации.

6.3 Время до разрушения определяется с учетом эквивалентной температуры эксплуатации по графикам длительной прочности для данного структурного состояния стали.

Для стали 12Х1МФ (см. приложение Б) для металла труб со структурой, соответствующей 1 баллу, принимается базовая кривая длительной прочности для исходного состояния (рис. 6); для труб со структурой 2 - 4 баллов - кривая длительной прочности, расположенная на 20 % ниже исходной; для труб со структурой 5 - 6 баллов - кривая длительной прочности, расположенная на 40 % ниже исходной.

Для стали 12Х18Н12Т при содержании s-фазы не более 3 % используется кривая длительной прочности для исходного состояния (рис. 7); при содержании s-фазы более 4,5 % значения длительной прочности по сравнению с исходным снижаются на 30 %; при содержании s-фазы более 3, но менее 4,5 % - снижаются на 15 %.

6.4. На первом этапе расчета остаточного ресурса надежной эксплуатации определяется доля исчерпания ресурса (Рисп), равная отношению срока эксплуатации трубы (tэ) ко времени до ее разрушения (tр);

Рисп = tэ/ tр. (4)

Время до разрушения рассчитывается по кривой длительной прочности для стали в исходном состоянии при определенной в соответствии с п. 5 эквивалентной температуре наружной стенки трубы.

Используемое в расчетах значение рабочего напряжения, действующего в пройденный период эксплуатации трубы (s’ср), принимается как среднее между эквивалентными напряжениями, рассчитанными для номинальной толщины стенки (s0) и минимальной фактической (s’к), измеренной при контроле технического состояния пароперегревателя.

s’ср = (s0 + s’к)/2. (5)

6.5. Затем определяется доля остаточного ресурса Рост

Рост = (0,8 tр - tэ)/tр = 0,8 - Рисп (6)

Рисунок 6 - График для определения времени до разрушения металла труб из стали 12Х1МФ в исходном состоянии

Рисунок 7 - График для определения времени до разрушения металла труб из стали 12Х18Н12Т в исходном состоянии

6.6. Если Рост больше нуля, то определяется максимально возможный остаточный ресурс. Для этого предположим, что утонение стенки трубы, выявленное при контроле вырезки, при последующей эксплуатации прогрессировать не будет. Тогда в течение оставшегося периода эксплуатации в наиболее тонкой части стенки будет действовать напряжение sIк

По кривой длительной прочности (в координатах «напряжение s - время до разрушения t"р»), выбранной для данного структурного состояния, для эквивалентной температуры эксплуатации наружной стенки трубы и при напряжении sIк определяется tIр.

Для этого случая остаточный ресурс надежной эксплуатации (tIост) будет рассчитываться по формуле

tIост = tIр Рост. (7)

6.7. Если при контроле вырезки выявлено утонение стенки, то предполагаем, что скорость утонения на последующем этапе эксплуатации будет такой же, как и на предыдущем. Тогда к концу периода надежной эксплуатации утонение стенки достигнет определенной величины, а уровень напряжений в наиболее тонком сечении на завершающей стадии будет составлять sIIк. Средний уровень напряжений, действующих в период последующей эксплуатации, будет составлять

sIIср = (sIк + sIIк)/2. (8)

Из-за того, что sIIк, а значит, и sIIср являются функциями остаточного ресурса (tIIост), последовательно подбираем его значения (эта величина должна быть меньше tIост)':

- выбираем предполагаемое значение остаточного ресурса (tIIост*);

- рассчитываем для этого ресурса sIIк и sIIср;

- для sIIср по графику длительной прочности для данного структурного состояния с учетом эквивалентной температуры эксплуатации определяем время до разрушения (tIIр*);

- рассчитываем возможный остаточный ресурс (tIIост**, ч) по формуле

tIIост** = tIIр* Pост. (9)

Полученное значение сравниваем с исходным значением предполагаемого ресурса tIIост*. Отношение tIIост*/tIIост** должно укладываться в диапазон от 0,9 до 1,0. Если значение tIIост* больше значения tIIост**, то выбирается другое, более низкое значение tIIост*. Проверка нового значения предполагаемого остаточного ресурса проводится в той же последовательности.

7 КРИТЕРИИ ЭКСПЛУАТАЦИОННОЙ НАДЕЖНОСТИ ТРУБ ПАРОПЕРЕГРЕВАТЕЛЕЙ

7.1 Трубы считаются непригодными к дальнейшей эксплуатации, если:

- при визуальном осмотре в котле выявлены свищи, трещины, деформация труб (выход из ранжира, коробление, провисание, наличие отдулин и др.), не соответствующая требованиям НТД на ремонт котла;

- результаты магнитного контроля не соответствуют требованиям РД 34.17.451-98;

- при визуальном осмотре вырезки установлено, что:

внутренний диаметр увеличился более чем на 2,5 % для труб из легированных сталей и на 3,5 % для труб из углеродистых сталей по сравнению с исходным,

на внутренней поверхности трубы имеются коррозионные борозды глубиной 1 мм и более;

- при металлографическом анализе вырезок выявлены:

трещины в металле,

цепочки газовых пузырей на внутренней поверхности труб,

коррозионные язвы глубиной 0,3 мм и более.

7.2. Для обеспечения работоспособности пароперегревателя необходимо изменить условия эксплуатации труб, если:

- максимальные и минимальные значения толщины стенки различаются более чем на 0,5 мм;

- критическая деформация начала образования первых строчечных дефектов в оксидной пленке (II стадия) составляет менее 1,3 %;

- обнаружен обезуглероженный слой.

ПРИЛОЖЕНИЕ А

(справочное)

Термины и определения

|

Термины |

Определения |

|

1 |

2 |

|

Долговечность |

Свойство объекта сохранять работоспособное состояние до наступления предельного состояния при установленных условиях эксплуатации и системе технического обслуживания и ремонта Примечания - 1. В некоторых случаях установленные условия эксплуатации могут включать условные последовательность или сочетание нагрузок. 2 Переход в предельное состояние, когда дальнейшее применение объекта по назначению недопустимо по экономическим или техническим причинам, является примером исчерпания его срока службы СТ МЭК 271В-85 |

|

Срок службы |

Календарная продолжительность эксплуатации объекта от начала эксплуатации или ее возобновления до перехода в предельное состояние |

|

Надежность |

Свойство объекта сохранять во времени и установленных пределах значения всех параметров, характеризующих его способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, хранения и транспортировки. Примечание - Надежность является комплексным свойством, которое в зависимости от назначения объекта и условий его применения может включать безотказность, долговечность, ремонтопригодность и сохраняемость или определенное сочетание этих свойств |

|

Предельное состояние |

Состояние объекта, при котором его дальнейшая эксплуатация недопустима или нецелесообразна, либо восстановление его работоспособного состояния невозможно или нецелесообразно |

|

Ресурс |

Суммарная наработка объекта от начала его эксплуатации или ее возобновления после ремонта до перехода в предельное состояние |

|

Остаточный ресурс |

Суммарная наработка объекта от момента контроля его технического состояния до перехода в предельное состояние |

|

Эквивалентная температура эксплуатации |

Постоянная температура, эквивалентная по воздействию на структуру и свойства металла переменной температуре во время эксплуатации за одинаковый период |

|

Среднее рабочее напряжение за период эксплуатации |

Полусумма рабочих напряжений в начале и конце заданного периода эксплуатации, определенных по фактическим размерам труб |

|

Доля исчерпания ресурса |

Отношение наработки за период от начала эксплуатации до момента контроля технического состояния объекта к прогнозируемому времени его разрушения при эквивалентной температуре и среднем рабочем напряжении |

|

Доля остаточного времени до разрушения |

Отношение наработки за период, на который предполагается продлить эксплуатацию объекта к прогнозируемому времени до разрушения при эквивалентной температуре и среднем рабочем напряжении в предполагаемый период |

|

Период надежной эксплуатации пароперегревателя |

Суммарная наработка, при которой сумма использованного и прогнозируемого остаточного ресурса не превысит 80 % времени до разрушения пароперегревателя |

|

Предельное состояние пароперегревателя |

Состояние, соответствующее концу стадии надежной эксплуатации |

|

Доля остаточного ресурса |

Отношение наработки за период, на который предполагается продлить эксплуатацию объекта, к прогнозируемому времени до разрушения |

ПРИЛОЖЕНИЕ Б

(справочное)

Шкала изменения микроструктуры металла труб пароперегревателей из стали 12Х1МФ

|

Балл |

Температурно-временной параметр Р* |

Структурные превращения в |

График длительной прочности |

|

|

перлите |

феррите |

|||

|

1 |

< 19,6 |

Структура плотная |

Выделение карбидов незначительное |

Базовая кривая для исходного состояния |

|

2 |

19,6 - 19,75 |

Структура плотная; начальная стадия сфероидизации |

Выделение карбидов интенсивное; начало их коагуляции |

Кривая расположена на 20 % ниже базовой кривой |

|

3 |

19,75 - 20,0 |

|||

|

4 |

20,0 - 20,25 |

|||

|

5 |

20,25 - 20,5 |

Интенсивная коагуляция карбидов; ферритокарбидная смесь |

Интенсивная коагуляция карбидов |

Кривая расположена на 40 % ниже базовой кривой |

|

6 |

20,5 - 20,75 |

|||

|

* Температурно-временной параметр Р определяется в соответствии с ОСТ 108.901.102-78 по формуле: P = T(lgt - 2lgT + 24,88) 10-3 , где Т - температура, К; t - длительность тепловой выдержки, ч. |

||||

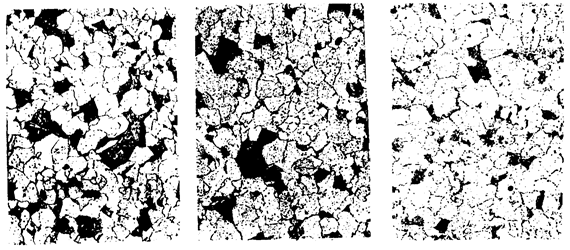

Изменения микроструктуры металла труб приведены на фотографиях к приложению Б.

1 балл 2 балл 3 балл

Р = 19,6 Р = 19,6 - 19,75 Р = 19,75 - 20,0

4 балл 5 балл 6 балл

Р = 20,0 - 20,25 Р = 20,25 - 20,5 Р = 20,5 - 20,75

ПРИЛОЖЕНИЕ В

(обязательное)

МЕТОДИКА ХИМИЧЕСКОГО И ФАЗОВОГО ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ МОЛИБДЕНА В СТАЛИ 12Х1МФ

В.1 ХИМИЧЕСКИЙ МЕТОД ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ МОЛИБДЕНА В СТАЛЯХ (ФОТОКОЛОРИМЕТРИЧЕСКИЙ МЕТОД ПО ГОСТ 12354-81)

В.1.1. Сущность метода

Метод основан на образовании комплексного соединения пятивалентного молибдена с роданистым аммонием. Молибден восстанавливают до пятивалентного тиомочевиной в серно-кислом растворе в присутствии ионов меди. Определению молибдена мешает вольфрам, который образует зеленовато-желтый роданит вольфрама.

В.1.2 Реактивы:

кислота серная, пл. 1,84, разбавленная в соотношении 1: 4;

кислота азотная, пл. 1,4;

кислота соляная, пл. 1,19;

медь сернокислая, раствор массовой концентрацией 10 г/дм3;

тиомочевина, раствор массовой концентрацией 100 г/дм3;

аммоний роданистый, раствор массовой концентрацией 250 г/дм3, свежеприготовленный;

смесь кислот: к 750 см3 воды, осторожно помешивая, добавляют 200 см3 серной кислоты пл. 1,84, охлаждают и добавляют 50 см3 соляной кислоты пл. 1,19.

В.1.3 Проведение анализа

Навеску стали массой 0,25 г растворяют при умеренном нагревании в 40 - 50 см3 серной кислоты, разбавленной в соотношении 1:4, в стакане вместимостью 200 см3, окисляют одной-тремя каплями азотной кислоты, выпаривают до паров серной кислоты и охлаждают. Затем приливают 10 - 15 см3 воды и снова нагревают до паров серной кислоты. После охлаждения приливают 15 - 20 см3 воды, омывая ею стенки стакана, и, накрыв стакан часовым стеклом, кипятят несколько минут для растворения солей. Охлажденный раствор переводят в мерную колбу вместимостью 100 см3, доводят до метки водой и перемешивают. Отбирают аликвотную часть раствора 2 - 5 см3 в мерную колбу вместимостью 100 см3, прибавляют 40 см3 смеси кислот, 1 см3 раствора сернокислой меди, 10 см3 раствора тиомочевины и через 5 мин - 4 см3 раствора роданистого аммония. После прибавления каждого реактива раствор тщательно перемешивают. Через 30 мин окрашенный раствор фотоколориметрируют с синим светофильтром в кювете рабочей длиной 30 мм.

В качестве раствора сравнения применяют вторую аликвотную часть исследуемого раствора, в которую добавляют все реактивы, кроме роданистого аммония. Параллельно проводят анализ стандартного образца, близкого по химическому составу к исследуемому.

В.1.4 Расчет результатов анализа

Содержание молибдена (Мо) в процентах вычисляют по формуле

Мо = (Дисл С×mст) / Дст×mисл,

где Дисл - оптическая плотность исследуемого раствора;

С - содержание молибдена в стандартном образце, %;

mст - навеска стандартного образца, соответствующая аликвотной части, г;

Дст - оптическая плотность стандартного раствора;

mисл - навеска исследуемого образца, соответствующая аликвотной части, г.

В.1.5 Построение калибровочного графика

Стандартный образец массой 1 г, содержащий 0,5 % молибдена, растворяют в 50 см3 серной кислоты, разбавленной 1:4, дважды упаривают до паров серной кислоты, охлаждают, приливают 20 см3 воды для растворения солей и переводят в мерную колбу вместимостью 250 см3. В десять мерных колбочек вместимостью по 100 см3 вливают из микробюретки аликвотные части стандартного раствора 0,5; 1,0; 1,5....5,0 см3. Далее анализ проводят по п. 1.3.

Примечания -

1. При наличии в стали вольфрама для растворения солей прибавляют 10 см3 раствора двухзамещенного лимоннокислого аммония массовой концентрацией 30 г/дм3 и строят калибровочный график с учетом присутствия вольфрама.

2. Содержание в колориметрируемом объеме вольфрама до 1 мг не мешает определению.

3. До полного восстановления железа, молибдена и развития окраски раствор выдерживают при анализе сплавов на никелевой основе 20 - 30 мин, на железной основе - 30 - 60 мин.

4. В 50 см3 колориметрируемого раствора не должно содержаться более 0,66 % молибдена; при более высоких его концентрациях наблюдается несоответствие закону Ламберта-Бера.

5. При использовании кювет рабочей длиной 30 мм оптическая плотность не должна превышать 0,23. Наиболее сходимые результаты получаются при оптической плотности 0,07 - 0,18.

В.2 ФАЗОВЫЙ (КАРБИДНЫЙ) АНАЛИЗ СОДЕРЖАНИЯ МОЛИБДЕНА В СТАЛЯХ

В.2.1 Сущность метода

Фазовый анализ основан на электролитическом, избирательном выделении фаз и последующем изучении анодного осадка.

Электролитическое изолирование фаз происходит при растворении образца стали, через который пропускают постоянный ток, в подобранном для стали электролите.

Электролиз ведут в фарфоровом стакане вместимостью 1 дм3, заполненном выбранным электролитом. Катодом служит пластина цилиндрической формы, находящаяся внутри фарфорового стакана, анодом - образец стали, помещенный в полупроницаемую мембрану - коллодиевый мешочек, который также заполнен электролитом. Образец крепится проволокой к медной пластине, лежащей на стакане.

Электролиз ведут 2 - 4 ч в зависимости от площади образца при плотности тока 0,02 А/см2. Количество растворенной стали должно составлять 0,5 - 0,7 г.

Установка для электролитического растворения состоит из силового выпрямителя ВСА-6А, амперметра и реостата для регулирования силы тока.

В.2.2 Реактивы

Электролит: 75 г/дм3 хромистого калия, 20 г/дм3 лимонной кислоты. Калий пиросерно-кислый. Кислота серная, разбавленная 1:4. Смесь кислот: 750 см3 воды; 200 см3 серной кислоты, пл. 1,84; 50 см3 соляной кислоты, пл. 1,19. Медь сернокислая, раствор с массовой концентрацией 10 г/дм3. Тиомочевина, раствор массовой концентрацией 100 г/дм3. Аммоний роданистый, раствор массовой концентрацией 250 г/дм3, свежеприготовленный.

В.2.3 Проведение анализа

Исследуемый образец взвешивают на аналитических весах с точностью до четвертого знака и растворяют в выбранном электролите.

Силу тока рассчитывают в зависимости от площади поверхности исследуемого образца.

По окончании электролиза выключают ток, образец вынимают из коллодиевого мешочка, опускают в стакан с водой. В другой стакан сливают электролит из мешочка с остатками осадка. Осадок с образца тщательно счищают стеклянной палочкой с резиновым наконечником, последние остатки осадка снимают кусочками влажной фильтровальной бумаги. Электролит с остатками осадка и раствор с осадком поочередно переносят на двойной фильтр «синяя лента» диаметром 11 мм. Осадок на фильтре промывают водой до отрицательной реакции на ион хлора (проба с азотнокислым серебром). Фильтр с осадком переносят в фарфоровый или платиновый тигель и высушивают. Фильтр озоляют, осадок прокаливают в муфельной печи при температуре 700 °С и сплавляют с 2 - 3 г пиросерно-кислого калия. После охлаждения тигель с расплавом помещают в стакан вместимостью 200 см3 и растворяют в 40 см3 серной кислоты, разбавленной в соотношении 1:4 при нагревании. Полученный раствор охлаждают, переносят в мерную колбу вместимостью 100 см3, доводят до метки водой и перемешивают. Из полученного раствора отбирают аликвотные части.

Образец после электролиза промывают спиртом, высушивают на воздухе и взвешивают на аналитических весах. Разность масс образца до и после электролиза является массой навески растворенного металла, и ее значение используют при расчетах процентного содержания элементов в анодном осадке.

В.2.4 Определение молибдена

Аликвотную часть раствора (0,5 - 10 см3 в зависимости от содержания молибдена) помещают в мерную колбу вместимостью 100 см3, прибавляют 50 см3 смеси кислот (см. п. 3.3.2.), 1 см3 раствора серно-кислой меди массовой концентрацией 10 г/дм3, 10 см3 раствора тиомочевины массовой концентрацией 100 г/дм3, перемешивают. Через 5 мин прибавляют раствор роданистого аммония массовой концентрацией 250 г/дм3, выдерживают 5 - 7 мин, доводят до метки водой, перемешивают и через 30 мин колориметрируют с синим светофильтром в кювете рабочей длиной 30 мм.

Для холостого опыта берут воду с добавлением всех реактивов.

Содержание молибдена рассчитывают по калибровочному графику.

Ключевые слова: тепловые электростанции, котел, пароперегреватель, трубы, ресурс, долговечность, срок службы, температура, напряжение, микроструктура, ползучесть, коррозия

СОДЕРЖАНИЕ